粮食干燥是保障国家粮食安全的首要环节,又是粮食行业的主要耗能环节,实现粮食高效、安全、经济干燥对我国具有重大意义[1-2]。目前粮食产后的干燥有自然晾晒和机械干燥,自然晾晒不仅极易污染粮食而且在公路上晾晒还易引发交通事故,同时受气候影响很大。机械干燥方法主要有烘干机、烘干塔、热泵干燥、冷凝去湿干燥等。烘干机、烘干塔[3-4]目前的应用最为广泛,其使用的能源以煤炭为主,仅有小部分采用燃油或生物质秸秆、稻壳等,热效率低,对环境污染大,设备投资高[5]。此外,其对应的粮食干燥方式属于高温干燥(80~300 ℃,常称为热风干燥[6]),若烘干参数与工艺选取不当,会导致粮食干燥不均匀和品质下降,如蛋白质变性、种子发芽率降低、食用品质降低等,不适宜高品质粮种的干燥[7]。热泵干燥技术[8-9]已广泛应用于谷物、果蔬、水产品等物料加工过程,但在粮食规模化应用中还未取得实际突破。冷凝去湿干燥[10-11]虽然也能满足粮食的低温干燥要求,粮食干燥品质高,但设备运行成本较高,在高湿、大风量情况下效率低,运行中存在排水不便、温湿度调节范围和调节精度受限等问题。

粮食就仓干燥是一种集干燥、仓储为一体的技术形式[12-13],可使用常温空气或低温干燥空气作为干燥介质,对仓内高水分粮食进行强制机械通风处理,粮食收获后即可入仓,减少仓外晾晒、烘干等环节,可最大限度保持粮食品质和避免倒仓带来的粮食损失和相应成本支出。低温慢速通风干燥历史悠久,我国近年来对粮食低温通风干燥进行了大量的研究[14],粮食低温慢速就仓干燥的干燥品质好,能耗较低,可作为贮藏设施使用,不需倒库作业,可实现高品质贮藏,并对入库负荷的变化有较强的适应能力[15]。

溶液除湿是利用溶液的吸湿能力,吸收空气中的水分,达到除湿目的。溶液除湿相比于冷凝法去湿,无冷热抵消过程,除湿能力强,可精准调温调湿,系统的驱动能源可充分利用低品位热源、废热、太阳能等,系统节能显著。空气通过溶液除湿和温度调节后可实现低温通风干燥,其相比于自然通风干燥具有降水时间短,不受气候条件和季节限制,且机组出风温度可精确控制等优势。近年来已有学者对溶液除湿机组在粮库中应用进行了研究[16-19],但多集中于理论分析,目前市场上还没有见到相关的干燥设备或实验研究。针对现状,本文开发了基于溶液除湿的新型粮食干燥设备,通过实验研究了其运行特性。

1 系统设计

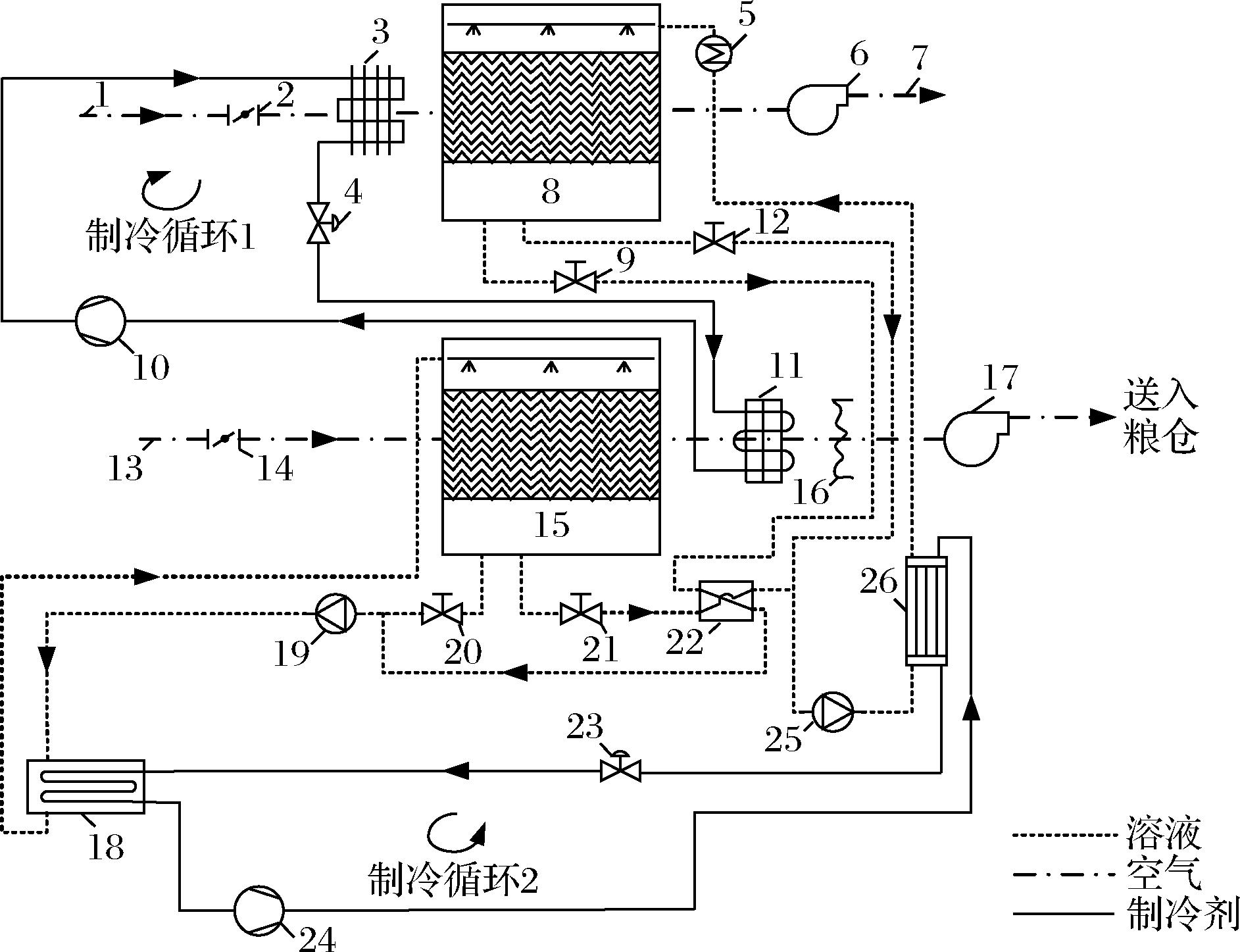

基于溶液除湿的新型粮食干燥系统,包括粮仓通风系统、制冷循环和溶液除湿循环三部分,系统原理如图1所示。

1-环境空气;2-风阀1;3-空气冷凝器;4-膨胀阀1;5-溶液电加热器;6-风机1;7-环境空气;8-再生器;9-流量调节阀1;10-压缩机1;11-空气蒸发器;12-流量调节阀2;13-空气;14-风阀2;15-除湿器;16-空气电加热器;17-风机2;18-溶液蒸发器;19-溶液泵1;20-流量调节阀3;21-流量调节阀4;22-溶液与溶液换 热器;23-膨胀阀2;24-压缩机2;25-溶液泵2;26-溶液冷凝器

图1 基于溶液除湿的新型粮食干燥系统原理图

Fig.1 Schematic diagram of a new grain drying system based on solution dehumidification

空气循环。除湿器侧,空气经过风阀进入除湿器与低温溶液进行热、质交换,除湿后经蒸发器降温,再依次经过电加热和风机进入粮仓对粮食进行干燥,依据GB/T 29890—2013《粮油储藏技术规范》进入粮仓的空气参数温度控制在(20±0.5) ℃、相对湿度控制在70%以下。再生器侧,环境空气经过风阀进入冷凝器(制冷循环1)与制冷剂换热升温后,流经再生器与稀溶液进行热、质交换空气被加湿,经风机排入环境空气。

溶液除湿循环。溶液在除湿器中吸收空气水分成为稀溶液后,分两路,一通过热交换器与来自再生溶液箱的一路浓溶液换热升温,再与来自再生溶液箱中另一路浓溶液混合,经溶液泵进入冷凝器加热后,送入再生器与流经的热空气进行热、质交换变为浓溶液。除湿器中另一路稀溶液,与来自再生器的一路经热交换器换热冷却的浓溶液按一定比例混合,经溶液泵进入蒸发器与制冷剂换热被冷却,然后进除湿器再一次对空气除湿,从而完成了一个循环。该溶液除湿循环由3个溶液环路组成,不同于单一溶液环路的系统,该系统除湿溶液和再生溶液的流量可以独立控制,便于根据负荷变化进行灵活调节。

制冷循环。该循环分为制冷循环1和制冷循环2,两个子循环系统。制冷循环1,从压缩机排出的高温高压制冷剂气体,进冷凝器与环境空气换热凝结成高压液体,再经膨胀阀节流降压,变成低温低压湿蒸汽,进入蒸发器与来自除湿器的空气换热,变为低温低压气体回到压缩机从而完成一个制冷循环。制冷循环2,从压缩机排出的高温高压制冷剂气体,进冷凝器与稀溶液换热凝结成高压液体,再经膨胀阀节流降压,变成低温低压湿蒸汽,进入蒸发器与除湿溶液换热,变为低温低压气体回到压缩机,从而完成一个循环。

该系统制冷循环的冷、热两端均得到了有效利用,冷量用来冷却空气和溶液,提高溶液除湿效率,而冷凝热用作除湿循环的驱动能源,用来加热空气和溶液实现溶液的再生。

2 系统设备选型

依据LS/T 1202—2002《储粮机械通风技术规程》,粮食最高水分为20%时,对应的最低单位通风量取60 m3/(h·t),机组按照可处理粮食110 t进行设计,机组出风量取7 000 m3/h。依据GB/T 29890—2013《粮油储藏技术规范》机组出风空气温度设计为(20±0.5) ℃,相对湿度70%以下。

2.1 溶液除湿循环相关设备选型

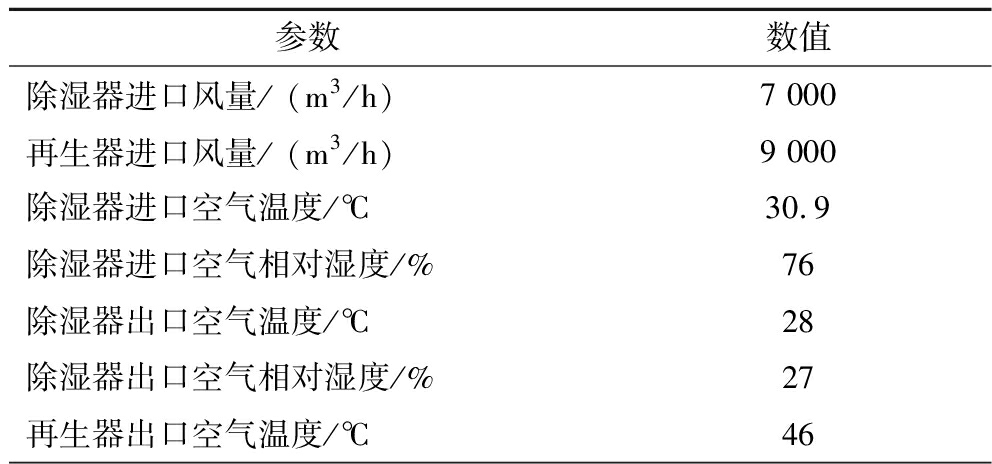

2.1.1 除湿器和再生器选型

填料作为除湿器中实现对空气除湿的主要媒介,其客观构造和具体参数决定了传热传质性能的优劣,经比较,本设计选用纸质的规整波纹填料作为除湿器填料,填料比表面积600 m2/m3,除湿溶液选择LiCl溶液,溶液与空气流动形式采用叉流,由叉流除湿器热质交换方程及溶液、空气进出口设计参数通过理论计算,得到除湿器填料尺寸为1 200 mm×1 250 mm×1 000 mm,再生器填料尺寸为1 500 mm×1 360 mm×1 240 mm。溶液除湿循环系统相关设计参数见表1。

表1 溶液除湿循环系统相关参数

Table 1 Design parameters of the solution dehumidification cycle system

参数数值除湿器进口风量/ (m3/h)7 000再生器进口风量/ (m3/h)9 000除湿器进口空气温度/℃30.9除湿器进口空气相对湿度/%76除湿器出口空气温度/℃28除湿器出口空气相对湿度/%27再生器出口空气温度/℃46

续表1

参数数值再生器出口空气相对湿度/%42除湿器进口溶液质量分数/%30再生器出口溶液质量分数/%35除湿器及再生器液气比1.5除湿器进口溶液温度/℃14除湿器出口溶液温度/℃21再生器进口溶液温度/℃55再生器出口溶液温度/℃49

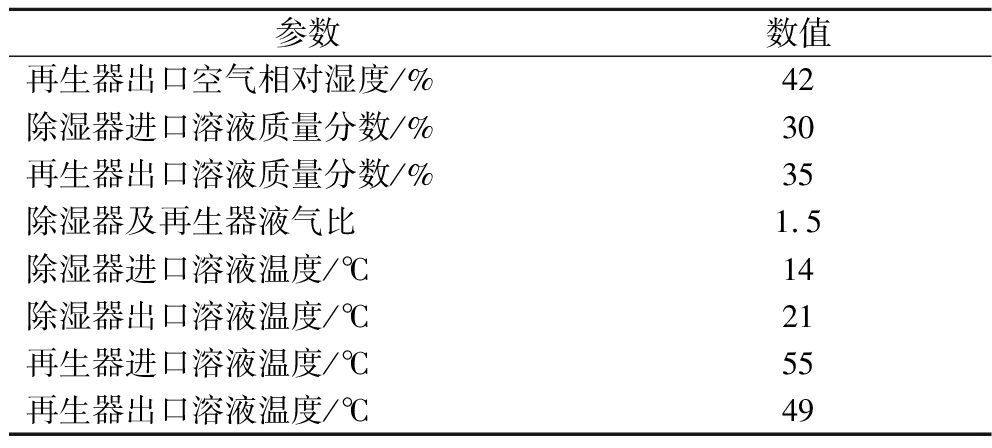

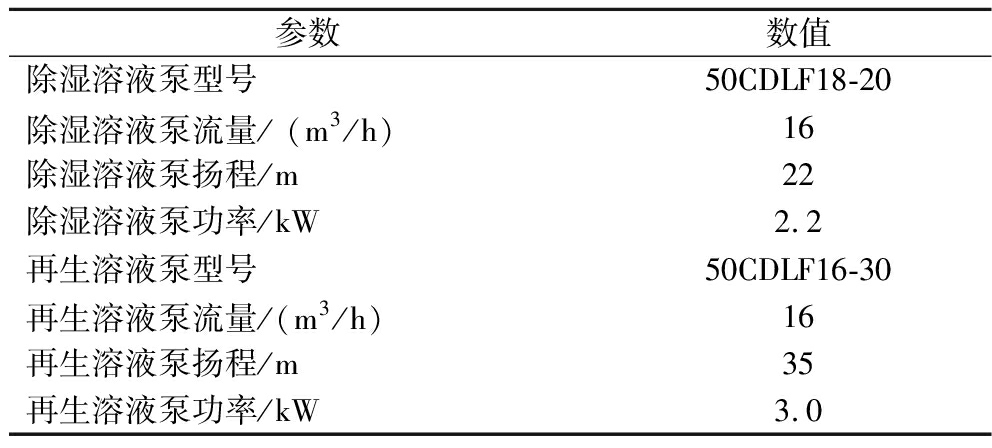

2.1.2 溶液泵选型

根据除湿器和再生器溶液流量及系统阻力计算,除湿溶液流量10.5 m3/h,系统阻力183.3 kPa,再生溶液流量13.3 m3/h,系统阻力252.8 kPa,溶液泵选用立式多级离心泵,设备参数如表2所示。

表2 溶液泵设计参数

Table 2 Design parameters of solution pump

参数数值除湿溶液泵型号50CDLF18-20除湿溶液泵流量/ (m3/h)16除湿溶液泵扬程/m22除湿溶液泵功率/kW2.2再生溶液泵型号50CDLF16-30再生溶液泵流量/(m3/h)16再生溶液泵扬程/m35再生溶液泵功率/kW3.0

2.1.3 溶液-溶液换热器选型

根据除湿器和再生器与空气热质交换理论计算,确定的溶液-溶液换热器设计参数如表3所示。板式换热器型号GJAM6B,板片数20片,外形尺寸50 mm×320 mm×885 mm。

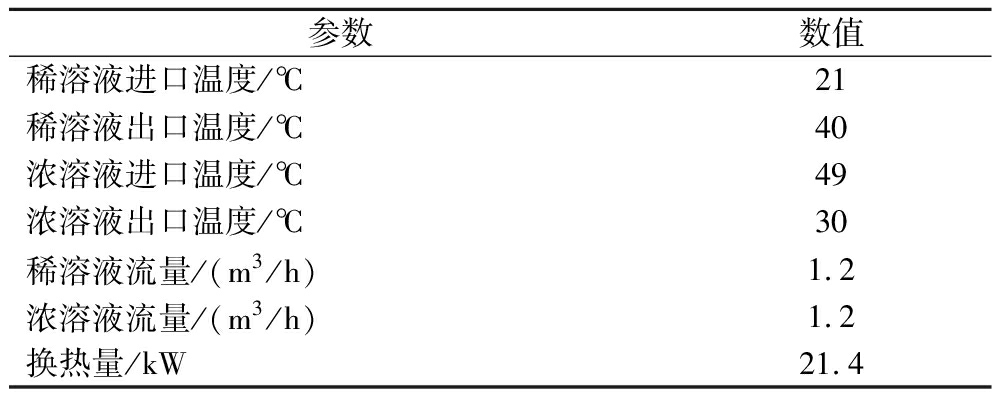

表3 溶液-溶液换热器设计参数

Table 3 Design parameters of solution-solution heat exchanger

参数数值稀溶液进口温度/℃21稀溶液出口温度/℃40浓溶液进口温度/℃49浓溶液出口温度/℃30稀溶液流量/(m3/h)1.2浓溶液流量/(m3/h)1.2换热量/kW21.4

2.2 制冷循环设备选型

2.2.1 制冷循环1设备选型

蒸发器选型,制冷系统制冷剂为R22,通过理论计算得出,制冷循环1蒸发器的换热面积约为80 m2,选择平铝翅片铜管式换热器,排列6×40,正三角形排列,片距2.1 mm,亲水铝箔厚度0.16 mm,孔距25 mm,列距21.65 mm,铜外径9.5 mm,穿管壁厚0.36 mm,蒸发器的结构尺寸1 000 mm×150 mm×1 000 mm。

压缩机,根据循环的制冷量蒸发温度、冷凝温度及制冷剂R22,制冷循环1选用涡旋压缩机型号SM112,名义制冷量27.6 kW,输入功率7.92 kW。

冷凝器选型,通过理论计算得出,制冷循环1冷凝器的换热面积为115 m2,选择平铝翅片铜管式换热器,排列6×48,正三角形排列,片距2.1 mm,亲水铝箔厚度0.16 mm,孔距25 mm,列距21.65 mm,铜外径9.5 mm,穿管壁厚0.36 mm,冷凝器的结构尺寸1 050 mm×150 mm×1 050 mm。

膨胀阀,为更好控制工作状态及系统稳定,本设计选择电子膨胀阀,型号E2V30。

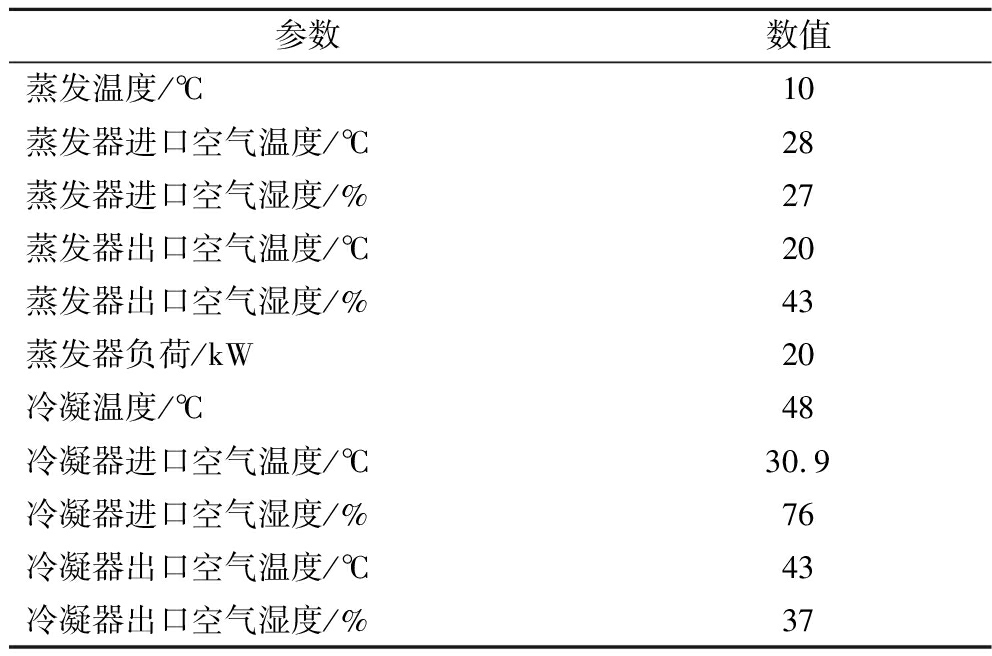

制冷循环1冷凝器和蒸发器设计参数见表4。

表4 制冷循环1蒸发器和冷凝器设计参数

Table 4 Design parameters of evaporator and condenser for refrigeration cycle 1

参数数值蒸发温度/℃10蒸发器进口空气温度/℃28蒸发器进口空气湿度/%27蒸发器出口空气温度/℃20蒸发器出口空气湿度/%43蒸发器负荷/kW20冷凝温度/℃48冷凝器进口空气温度/℃30.9冷凝器进口空气湿度/%76冷凝器出口空气温度/℃43冷凝器出口空气湿度/%37

2.2.2 制冷循环2冷凝器和蒸发器选型

蒸发器,换热面积通过计算为14.5 m2,选用型号为SS-0650GSTI-S2管式换热器,蒸发器的结构尺寸700 mm×220 mm×430 mm,该换热器由内螺纹管与带折流板的壳体组成的一种换热器,换热效率高,可适用于LiCl溶液,防腐性能好。

压缩机,选用涡旋压缩机SY300,名义制冷量72.8 kW,输入功率22.7 kW。

冷凝器,换热面积通过计算为17 m2,型号为SS-0650GSTI-S3管式换热器,冷凝器的结构尺寸700 mm×220 mm×480 mm。

膨胀阀,为更好控制工作状态及系统稳定,本设计选择电子膨胀阀,型号E3V45。

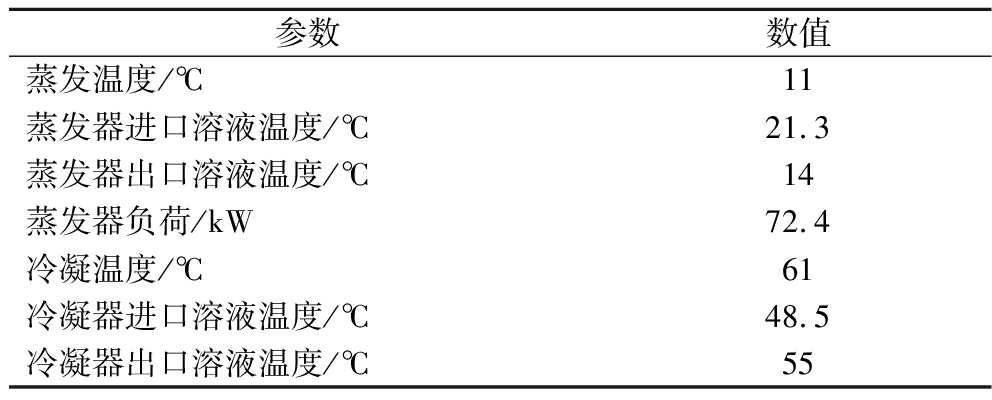

制冷循环2冷凝器和蒸发器相关设计参数见表5。

表5 制冷循环2蒸发器和冷凝器设计参数

Table 5 Design parameters of evaporator and condenser for refrigeration cycle 2

参数数值蒸发温度/℃11蒸发器进口溶液温度/℃21.3蒸发器出口溶液温度/℃14蒸发器负荷/kW72.4冷凝温度/℃61冷凝器进口溶液温度/℃48.5冷凝器出口溶液温度/℃55

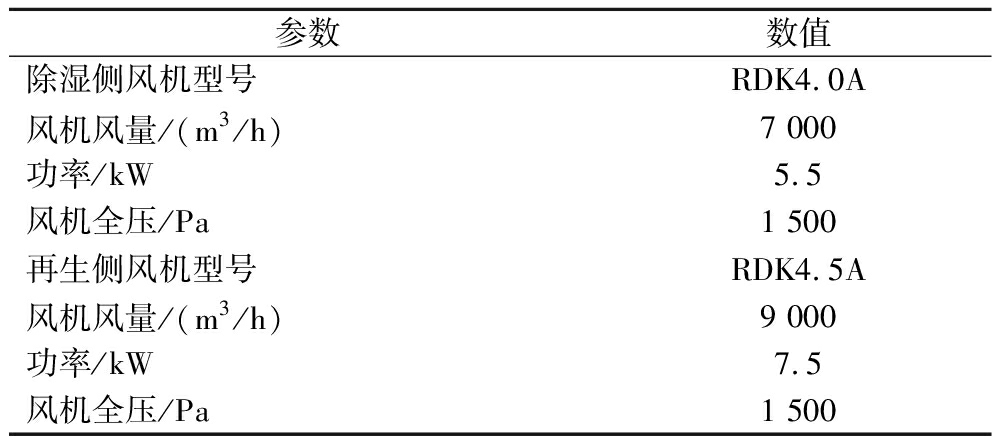

2.3 通风系统设备选型

除湿侧和再生侧风机设备设计参数如表6所示。在设备选型的基础上搭建了基于溶液除湿的新型粮食干燥设备,实物图如图2所示。

表6 风机设备参数

Table 6 Design parameters of fan

参数数值除湿侧风机型号RDK4.0A风机风量/(m3/h)7 000功率/kW5.5风机全压/Pa1 500再生侧风机型号RDK4.5A风机风量/(m3/h)9 000功率/kW7.5风机全压/Pa1 500

图2 基于溶液除湿的新型粮食干燥设备实物图

Fig.2 Real picture of new grain drying equipment based on solution dehumidification

3 系统运行特性分析

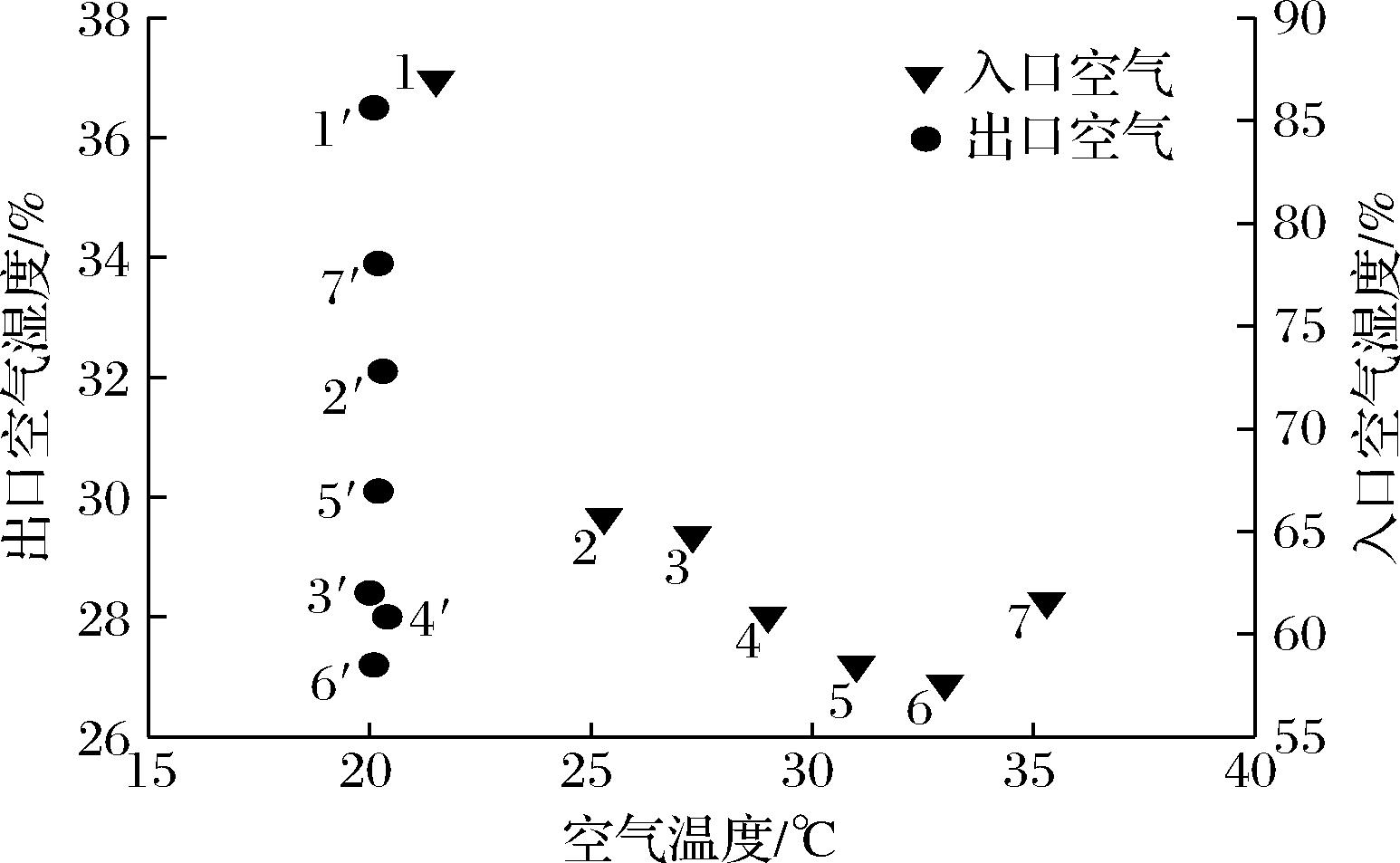

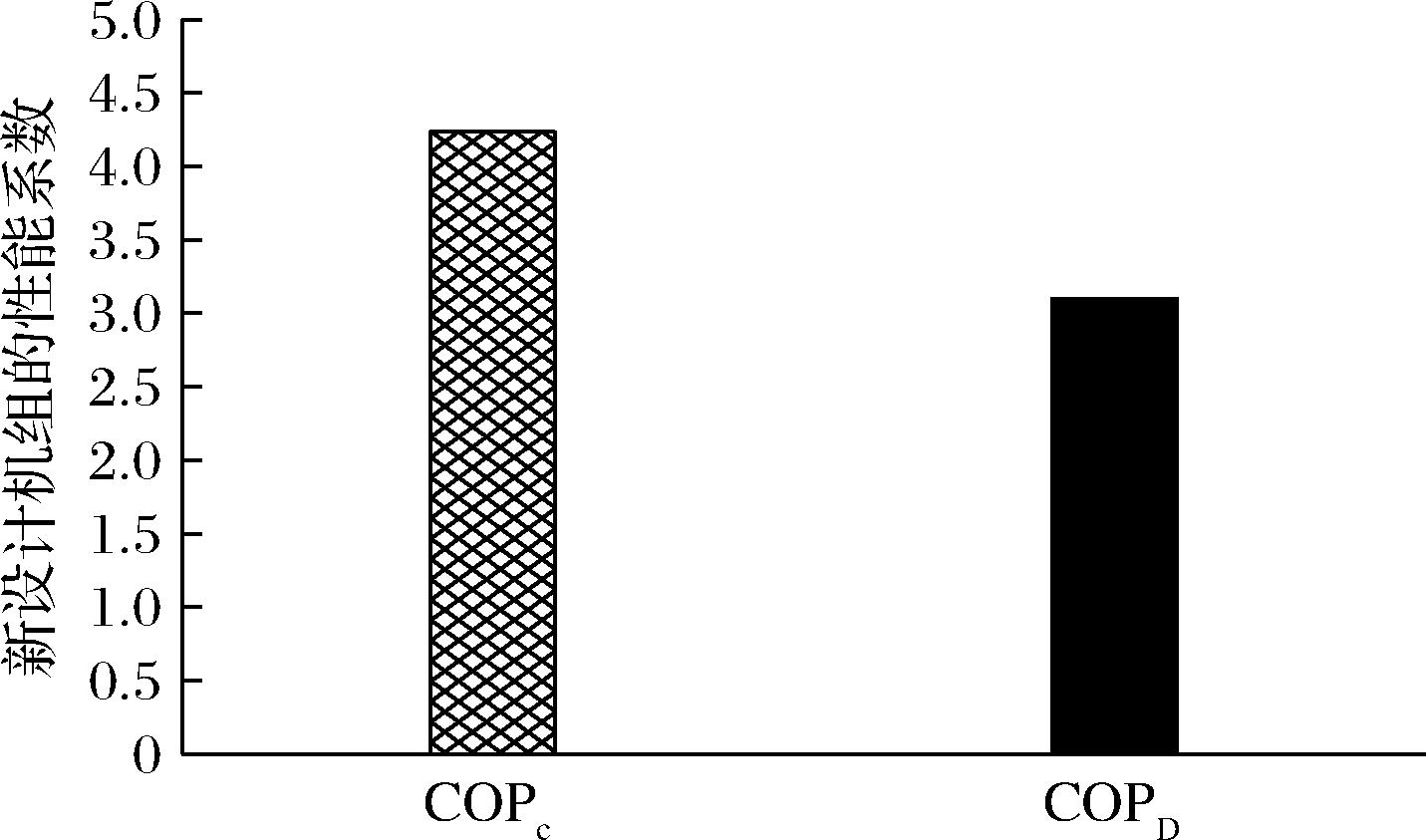

为了验证机组的运行性能是否满足设计要求,在不同环境空气参数下,进行了初步实验,结果如图3所示。图中每个数字代表一种工况与带上标的数字工况相对应。从图3可以看出不同工况的入口空气经过机组处理后,空气温度均在(20±0.5) ℃,相对湿度在38%以下,满足设计要求。在入口空气温度35 ℃,相对湿度76%,出口空气温度20 ℃,相对湿度50%的工况下,新设计机组的制冷和除湿性能系数如图4所示,机组的系统制冷性能系数(coefficient of refrigeration performance,COPC)为4.2,除湿性能系数(dehumidification coefficient,COPD)为3.1。

图3 机组除湿侧入口、出口空气参数

Fig.3 Air parameters of dehumidifier inlet and outlet

图4 新设计机组的性能系数

Fig.4 Performance coefficient of newly designed unit

利用本设计机组在低温干燥模式下对玉米和萝卜进行了初步干燥实验,经过38 h干燥后,其结果如图5、图6所示。从图中玉米和萝卜干燥前后的对比可看出,干燥效果明显。

a-玉米干燥前;b-玉米干燥后

图5 玉米干燥前后对照图

Fig.5 Comparison of corn before and after drying

a-萝卜片干燥前;b-萝卜片干燥后

图6 萝卜片干燥前后对照图

Fig.6 Comparison of radish slices before and after drying

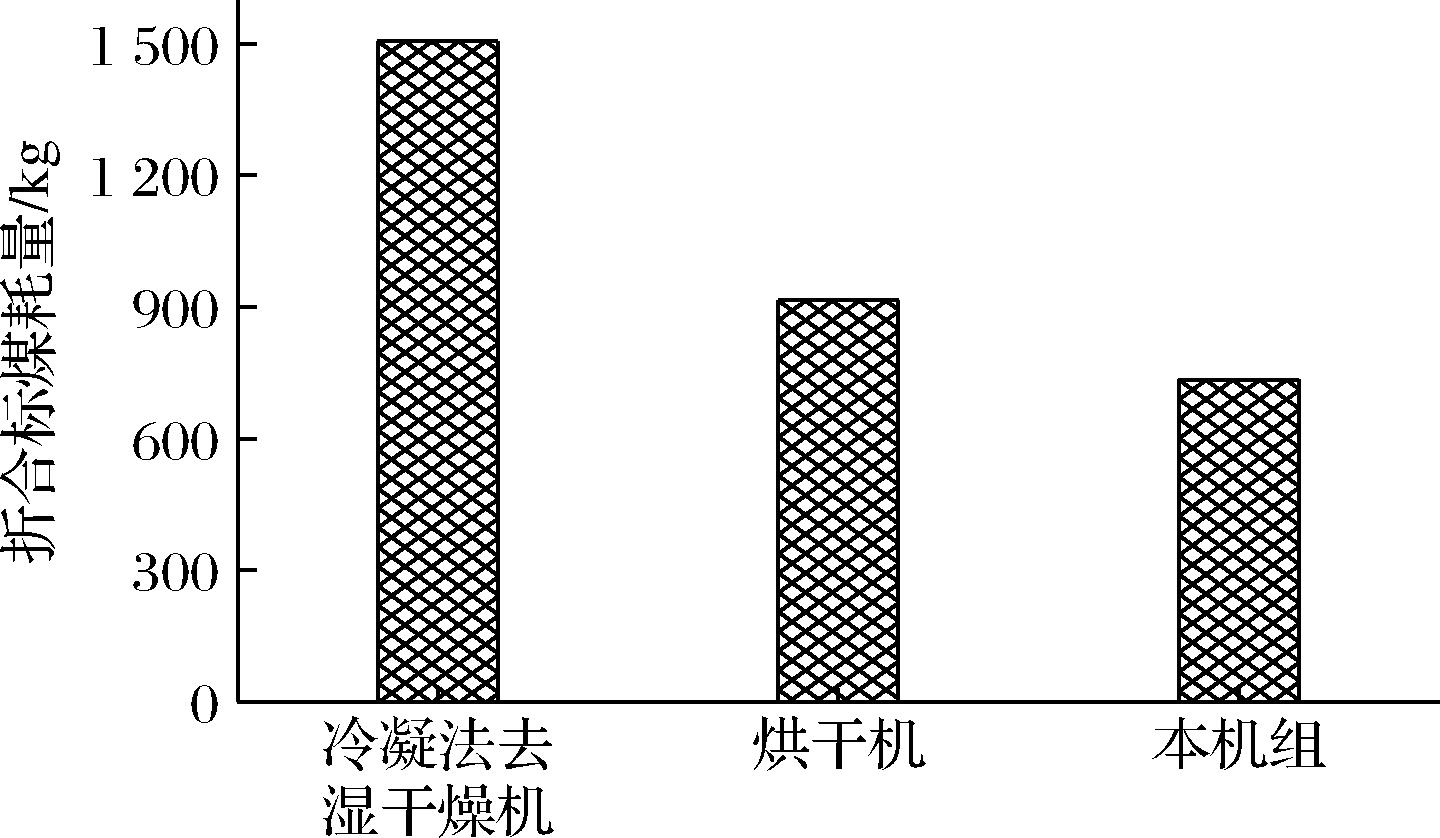

4 系统能耗分析

目前在小麦等谷物干燥中,烘干机或烘干塔应用最为广泛。冷凝去湿法是通过人工方法提供低温干燥空气介质对谷物进行干燥,在低温慢速干燥领域应用较多。为了进一步分析本机组的能耗情况,本文将新设计机组与烘干机和冷凝去湿干燥机的性能进行了对比分析。

对粮食水分进行计算时,可将粮食看成是由水分与干物质两部分组成如公式(1)~公式(3)所示:

m1=mg+m1w1

(1)

m2=mg+m2w2

(2)

m1=m2+W

(3)

式中:m1,干燥前粮食质量,kg;m2,干燥后粮食质量,kg;mg,粮食干物质量,kg;w1,干燥前粮食水分比;w2,干燥后粮食水分比;W,脱水量,kg。

粮食干燥前后,粮食干燥物质量不发生变化,由公式(1)~公式(3)可得粮食干燥后的脱水量W,计算如公式(4)所示:

(4)

粮食干燥过程中需要消耗的热量可分为3部分:蒸发小麦体内水分所消耗的热量Q1,预热小麦所需要的热量Q2,干燥过程中干燥器的热损失Q3。

小麦水分蒸发需要的热量Q1,计算如公式(5)所示:

Q1=W·r

(5)

式中:r,水的气化潜热,kJ/kg。

假设干燥前小麦的温度为25 ℃,预热后的温度为45 ℃,预热小麦需要的热量Q2,计算如公式(6)所示:

Q2=m1cΔT

(6)

式中:c,小麦比热容,kJ/(kg·K);ΔT,小麦预热前后温度差,℃。

干燥过程中,损失的热量按总干燥热能的10%计算,则总的能耗损失Q3,计算如公式(7)所示:

Q3=(Q1+Q2)×10%

(7)

小麦干燥所需的热量为Q,计算如公式(8)所示:

Q=Q1+Q2+Q3

(8)

加热小麦所需的热量转化为标准煤的量为设为M(1 kg标准煤的低温热值为29 307.6 kJ),计算如公式(9)所示:

(9)

课题组以干燥前含水率为20%,干燥后含水率为13%,110 t小麦为例,煤发电的一次能源转换效率按40%计算,新设计机组的低温干燥粮食降水速率取0.11%/h[10]。本机组和冷凝法去湿干燥机以进口空气温度30.9 ℃、相对湿度76%,机组出口空气温度20 ℃,相对湿度43%,本机组运行能耗为37.6 kW,冷凝去湿干燥机组COPC取3.4进行计算。

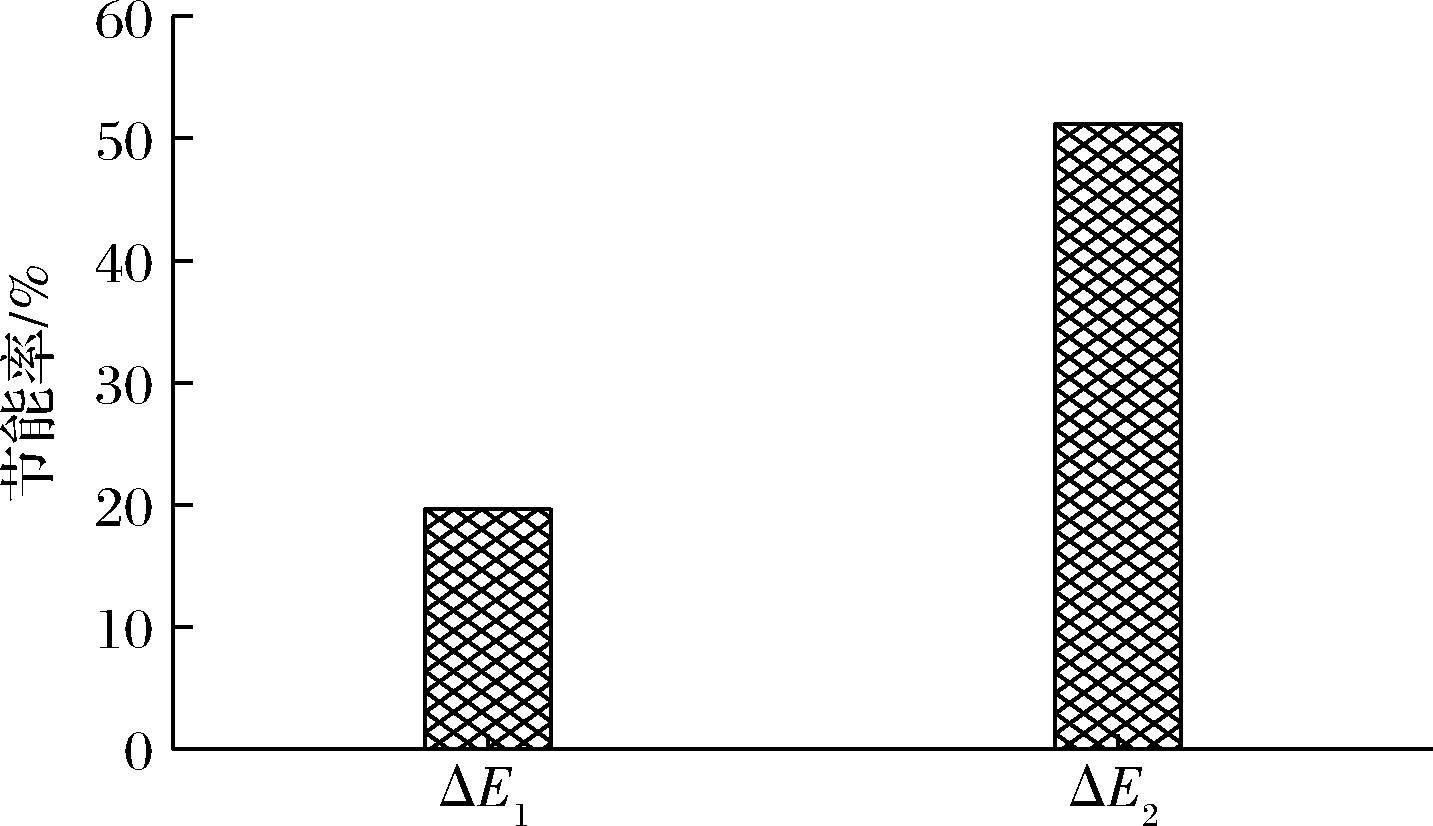

经计算可得各机组能耗,如图7所示,冷凝法去湿干燥机能耗最高,干燥110 t小麦所需电能折算为一次能源约1 506 kg标煤,本机组能耗最小,所需电能折算为一次能源约734.3 kg标煤。本机组与传统烘干机和冷凝法去湿干燥机相比,其节能率如图8所示。本机组相比于烘干机其节能率ΔE1约为20%,相比于冷凝法去湿干燥机其节能率ΔE2约为51%。

图7 机组能耗比较

Fig.7 Comparison of the unit energy consumption

图8 机组节能率

Fig.8 Energy saving rate of unit

5 结论

粮食低温慢速通风就仓干燥具有节约能源消耗,保证干燥后的粮食品质,保持环境卫生等优势,本文围绕粮食低温慢速干燥提出了基于溶液除湿的新型粮食干燥系统,并完成了设备选型及开发。通过机组的实际测试及性能分析,可知:1)在不同环境空气状况下,机组出风设计参数达到了(20±0.5) ℃,相对湿度低于70%的设计要求;2)系统以电能驱动,并利用冷凝废热驱动溶液循环,制冷系统的冷、热源均得到了有效利用,系统节能显著,系统COPC可达4.20以上,COPD不低于3.1;3)通过能耗分析可知,本设计机组与冷凝去湿干燥机相比可节能50%以上,与烘干机相比可节能20%左右;4)通过对玉米和萝卜片进行初步干燥实验,干燥效果良好。

[1] 李杰. 我国粮食干燥节能减排技术发展现状与展望[J].粮食储藏, 2011, 40(4):13-16;45. LI J.Present situation and development of energy saving and emission reduction technology in grain drying[J].Grain Storage, 2011, 40(4):13-16;45.

[2] 毕文雅, 张来林, 郭桂霞.我国粮食干燥的现状及发展方向[J].粮食与饲料工业, 2016(7):12-15. BI W Y, ZHANG L L, GUO G X.Current situation and development direction of grain drying in China[J].Cereal &Feed Industry, 2016(7):12-15.

[3] 闫景凤. 粮食烘干机械化发展分析与建议[J].农机使用与维修, 2021(1):25-26. YAN J F.Brief discussion on development of grain drying mechanization[J].Agricultural Mechanization Using &Maintenance, 2021(1):25-26.

[4] 孙椰望, 王冠斌, 杨秋娟, 等.大型热泵粮食烘干塔结构特性分析[J].农业工程, 2020, 10(3):59-62. SUN Y W, WANG G B, YANG Q J, et al.Structural analysis of heat-pump grain drying tower[J].Agricultural Engineering, 2020, 10(3):59-62.

[5] 董殿文, 卜春海, 高素芬, 等.粮食干燥系统节能减排技术研究与应用[J].粮油食品科技, 2010, 18(4):6-7. DONG D W, BU C H, GAO S F, et al.Research and application of energy saving and emission reduction technology in grain drying system[J].Science and Technology of Cereals, Oils and Foods, 2010, 18(4):6-7.

[6] 翁拓, 吴家正, 范立, 等.粮食干燥技术的能耗浅析[J].节能技术, 2014, 32(3):210-213;218. WENG T, WU J Z, FAN L, et al.Grain drying technology of energy utilization research[J].Energy Conservation Technology, 2014, 32(3):210-213;218.

[7] 邸坤, 李杰.中国粮食干燥节能减排新技术和新设备[J].粮食与饲料工业, 2011(12):16-21. DI K, LI J.New technology and equipment of energy saving and emission reduction on grain drying system in China[J].Cereal &Feed Industry, 2011(12):16-21.

[8] 任广跃, 张忠杰, 朱文学, 等.粮食干燥技术的应用及发展趋势[J].中国粮油学报, 2011, 26(2):124-128. REN G Y, ZHANG Z J, ZHU W X, et al.Application and development trend of grain drying technique[J].Journal of the Chinese Cereals and Oils Association, 2011, 26(2):124-128.

[9] 戴亚俊, 裘骏凯, 张陈晨.环流热泵粮食干燥系统的应用研究[J].现代食品, 2020(10):15-17. DAI Y J, QIU J K, ZHANG C C.Study on the application of circulating heat pump grain drying system[J].Modern Food, 2020(10):15-17. [10] 章慧全. 低温慢速粮食通风干燥技术及其应用[J].农业科技与装备, 2010(1):49-51. ZHANG H Q.Ventilation and drying techniques for grains with low temperature and slow speed and their applications[J].Agricultural Science &Technology and Equipment, 2010(1):49-51.

[11] 岳治强. 利用冷凝热的冷冻除湿在种质库中的应用[J].冷藏技术, 2017, 40(2):30-32. YUE Z Q.Application of refrigeration dehumidifying using condensing heat in germplasm repository[J].Journal of Refrigeration Technology, 2017, 40(2):30-32.

[12] 顾广东, 曹磊, 刘超, 等.粮食就仓干燥技术研究与应用[J].粮食与饲料工业, 2021(3):10-15;21. GU G D, CAO L, LIU C, et al.Research and application of grain storage drying technology[J].Cereal &Feed Industry, 2021(3):10-15;21.

[13] 郭海霞, 王建国, 刘坤.粮食就仓干燥技术可有效提高粮食存储质量[J].中国食品工业, 2021(24):127-128. GUO H X, WANG J G, LIU K.Grain drying technology in warehouse can effectively improve the quality of grain storage[J].China Food Industry, 2021(24):127-128.

[14] 赵思孟. 粮食干燥技术简述(续十二)[J].粮食流通技术, 2004(3):23-26. ZHAO S M.Brief introduction of grain drying technology (continued 12)[J].Grain Distribution Technology, 2004(3):23-26.

[15] 李再贵. 日本粮食通风除湿干燥设施的发展特点[C]//2002农业工程青年科技论坛论文集.北京, 2002:79-81. LI Z G.Development characteristics of ventilation, dehumidification and drying facilities for grain in Japan[C]//Proceedings of 2002 Agricultural Engineering Youth Science and Technology Forum.Beijing, 2002:79-81.

[16] 张馨予, 段洁利, 吕恩利, 等.仓储除湿技术研究进展[J].现代农业装备, 2015(4):39-44;49. ZHANG X Y, DUAN J L, LYU E L, et al.Progress on storage dehumidification technologies[J].Modern Agricultural Equipment, 2015(4):39-44;49.

[17] 王鑫, 苏宏凯, 唐有为, 等.溶液除湿机组在高温高湿储粮区低温粮库中的应用[J].科技创新与应用, 2018(26):179-180. WANG X, SU H K, TANG Y W, et al.Application of solution dehumidifier unit in low temperature grain depot in high temperature and high humidity grain storage area[J].Technology Innovation and Application, 2018(26):179-180.

[18] 彭冬根, 聂江涛, 孙万富.热泵驱动的溶液除湿在谷物就仓干燥中的应用[J].中国农业科技导报, 2021, 23(6):67-76. PENG D G, NIE J T, SUN W F.Application of grain In-Bin drying based on liquid desiccant dehumidification driven by heat pump[J].Journal of Agricultural Science and Technology, 2021, 23(6):67-76.

[19] 刘寅, 闫俊海, 王聪民, 等.基于双级溶液除湿的粮食干燥装置:中国, CN209594316U[P].2019-11-08. LIU Y, YAN J H, WANG C M, et al.Grain drying device based on two-stage solution dehumidification:China, CN209594316U[P].2019-11-08.