乳酸菌是一类对人体有益的微生物,它常见于传统发酵产品以及人类和动物的肠道中。近年来,关于乳酸菌功能特性的研究越来越受到重视。PASCUAL等和JAYASHREE等[1-2]在研究中指出,大多数乳酸菌具有抑制肠道中有害菌群和腐败微生物生长的功能。此外,乳酸菌还能降低人体内胆固醇水平[3],维持肠道微生物平衡,提高免疫力以降低外来致病菌感染的风险[4-5]。保加利亚乳杆菌(Lactobacillus bulgaricus)作为乳酸菌家族的重要成员之一,具有乳酸菌常见的功能特性,其主要作为酸奶发酵剂和益生菌制剂的菌种。根据国际乳业联合协会的规定,食品中活性益生菌的最低数量至少为107 CFU/g 或107 CFU/mL,只有高于这一水平才能保证其对宿主产生有益作用[6]。在实际生产中,营养物质的缺乏及益生菌发酵过程中代谢产物的抑制效应均会降低生产效率,生产上常通过高细胞密度发酵(high cell density fermentation,HCDF)来增加产量[7]。

研究表明,乳杆菌生长主要受到底物供给和代谢产物乳酸抑制的影响[8]。因此,关于乳杆菌的高密度培养研究主要围绕在发酵过程维持适宜的底物浓度和降低代谢物的抑制效应而展开。为了实现乳杆菌发酵过程底物浓度维持在适当的区间,一般通过恒速补料[9]、指数补料[10]和间歇补料[11]等不同补料方式。随着发酵过程中环境的变化,乳杆菌菌体生长的葡萄糖转化系数和速率也会发生变化,因此恒速补料策略无法维持底物浓度在一定范围,低补料速率导致营养供给不足,而高补料速率则会导致底物浓度过高产生抑制效应[9,12]。指数补料策略虽然能够克服上述问题,但属于非反馈补料,不能根据乳杆菌实际发酵过程中代谢产物的积累进行调节,无法克服乳酸等对菌体生长的抑制效应,导致菌体在补料培养阶段无法维持指数生长。而间歇补料策略则可以根据发酵过程的相关参数变化进行变速补料,但在工业规模发酵过程中,底物浓度、细胞浓度和代谢产物生成量等的相关参数大多无法在线检测,无法确定补料时间和补料量,操作难度大。代谢产物乳酸抑制效应是限制乳杆菌生长的另外一个关键因子,GONÇALVES等[13]发现,乳杆菌发酵过程中底物逐渐被转化为细胞和乳酸等代谢产物,对乳杆菌的生长产生明显的抑制作用。研究者常通过超滤技术[14-15]或膜过滤循环系统[16]等方式移除培养体系内的代谢产物从而解除抑制效应,但生产成本较高,不宜工业化生产。LACOMBE等[17]发现通过添加碱性物质中和发酵体系内的酸类物质可以克服代谢物抑制效应,目前工业生产中使用最广泛的方法主要是化学中和法。

过高的底物浓度会对菌体生长产生抑制作用,低底物浓度又无法满足菌体生长对营养的持续需求;即使补料策略能够满足营养需求,但代谢产物乳酸和其他盐离子带来的胁迫作用又会限制乳杆菌的生长[18]。因此需要将微生物细胞生长与代谢结合考虑,将底物补料策略和代谢产物化学中和相结合[11],控制培养体系内的底物浓度和pH同时处于适宜的区间,从而满足乳杆菌生长的营养需求,克服代谢产物的抑制作用。本研究考察了培养基组成和培养条件对菌体代谢流影响及pH下降速率-葡萄糖消耗速率关系,建立了基于pH下降速率的反馈补料策略,实现了保加利亚乳杆菌NQ2508的高密度培养,为保加利亚乳杆菌的工业化规模低成本生产奠定了基础。

1 材料与方法

1.1 实验材料

1.1.1 菌株

保加利亚乳杆菌NQ2508由内蒙古某药业公司提供,以片剂菌粉的形式保存于-20 ℃以下冰箱。

1.1.2 培养基与缓冲液

液体发酵培养基—改良MRS培养基(g/L):葡萄糖12.0、酪蛋白胨4.0、牛肉粉8.0、无水CH3COONa 4.0、CH3COOK 4.0、无水CaCl2 2.4、MgSO4·7H2O 0.4、MnSO4 0.1、L-半胱氨酸盐酸盐0.6,Tween-80 0.8 mL,蒸馏水1 000 mL,调节pH值为7.2~7.4。于121 ℃灭菌15 min。

平板计数MRS固体培养基(g/L):葡萄糖20.0、酵母粉5.0、![]() 胨7.0、多价胨7.0、牛肉膏3.0、K2HPO4·3H2O 5.0、无水CH3COONa 5.0、柠檬酸三铵2.0、MgSO4·7H2O 0.5、MnSO4 0.2,Tween-80 1.0 mL,琼脂粉15.0 g,蒸馏水1 000 mL,调节pH值为5.4~5.6。于121 ℃灭菌20 min。

胨7.0、多价胨7.0、牛肉膏3.0、K2HPO4·3H2O 5.0、无水CH3COONa 5.0、柠檬酸三铵2.0、MgSO4·7H2O 0.5、MnSO4 0.2,Tween-80 1.0 mL,琼脂粉15.0 g,蒸馏水1 000 mL,调节pH值为5.4~5.6。于121 ℃灭菌20 min。

PBS:A液:0.05 mol/L Na2HPO4溶液,B液:0.05 mol/L KH2PO4溶液。取A液600 mL,缓慢滴入B液,调节pH值至8.5,然后按照总体积加入0.05% Tween-80。于121 ℃灭菌20 min,冷却后存放于4 ℃冰箱。

1.1.3 仪器与设备

YQX-Ⅱ型厌氧工作站,济南骏驰生物科技有限公司;SW-CJ-1D型超净工作台,苏州净化设备有限公司;FE 20型pH计,美国梅特勒-托利多公司;A-380型紫外分光光度计,上海美谱达仪器有限公司;SBA-40型生物传感分析仪,山东省科学院;DHG-9070A型恒温干燥箱,黄石市恒丰医疗器械有限公司;GI54DWS型高压蒸汽灭菌锅,南京庚辰科学仪器有限公司;CA-1115A型冷却水循环装置,上海爱郎仪器有限公司;T J-Btype型双联平行发酵系统,迪必尔生物工程有限公司;BIOSFLO 115型平行发酵罐,New Brunswick。

1.2 实验方法

1.2.1 微生物的培养条件

保加利亚乳杆菌NQ2508的活化和种子液在厌氧箱中进行培养,气体环境为80% N2, 10% CO2, 10% H2,温度设定为38 ℃。

1.2.2 种子液的制备

取半片菌粉制剂接种于装有80 mL液体MRS培养基的三角瓶中,在厌氧箱中于38 ℃的温度下进行活化培养。随后按照5%(体积分数)的接种量将活化后的菌液转接到含有180 mL液体MRS培养基的三角瓶中,并在原代培养条件下培养至对数生长后期(pH值为4.6~4.7)[19]。将经过两次传代培养后的菌液作为种子液,用于后续发酵。

1.2.3 不同葡萄糖浓度区间细胞得率系数的测定

在摇瓶中进行单因素实验。配制具有不同初始葡萄糖浓度的MRS培养基,按照5%的接种量接入种子液,对接种后的培养物进行培养,测定前3 h的OD600,以此反映不同初始葡萄糖浓度下保加利亚乳杆菌NQ2508的起始生长速率。根据不同的葡萄糖浓度区间设置3个实验组,每组3个平行,当培养体系内的残留葡萄糖浓度达到葡萄糖浓度区间的下限时,结束发酵过程。在此过程中,每小时取样测量葡萄糖含量和OD600,并计算保加利亚乳杆菌NQ2508在不同葡萄糖浓度区间下培养的细胞得率系数。

1.2.4 不同pH区间比生长速率和得率系数的测定

在摇瓶中进行单因素试验。根据不同的pH区间设置6个实验组,每组3个平行。根据pH区间的上限调整各组培养基的初始pH值。向各组培养基中接入5%的种子液进行培养,当各组的发酵液pH值降低到pH区间的下限时,结束发酵过程。发酵过程中每隔1 h取样测OD600,计算保加利亚乳杆菌NQ2508在不同pH区间下培养的比生长速率。

在微生物的发酵过程中,培养基中的营养物质被菌体用于合成细胞和生成代谢产物,常用得率系数表征微生物的生长过程。本研究通过菌株NQ2508培养过程的OD600变化量与葡萄糖消耗量表征其细胞得率系数YO/S计算如公式(1)所示:

(1)

式中:YO/S,消耗1 g葡萄糖增加的OD600,g-1;O0,接种后发酵0 h的OD600;O,接种后发酵t h的OD600;S0,接种后发酵0 h的葡萄糖浓度,g/L;S,接种后发酵t h的葡萄糖浓度,g/L。

保加利亚乳杆菌主要产乳酸,pH值的降低与乳酸含量密切相关。但是在实际发酵过程中,乳酸含量的检测方法比较复杂费时,对此提出通过pH和H+浓度之间的关系来反映发酵体系中乳酸的变化趋势,并使用该趋势的变化量和葡萄糖消耗量来描述产物得率系数YP/S,如公式(2)~公式(4)所示:

pH=-lg[H+]

(2)

[H+]3+Ka[H+]2-(Kw+Ka×CLA)[H+]=Ka×Kw

(3)

(4)

式中:YP/S,消耗1 g葡萄糖乳酸的生成量;[H+],溶液中的H+浓度,mol:/L;Ka,酸的电离平衡常数;Kw,水的离子积常数;CLA,pH计算出的乳酸浓度,mol/L; P0,接种后发酵0 h的乳酸浓度,g/L;P,接种后发酵t h酸浓度,g/L。

为了表征保加利亚乳杆菌在发酵过程中葡萄糖的消耗更多用于合成细胞,本研究用葡萄糖分配系数YO/P反映菌株的代谢流向,如公式(5)所示:

(5)

式中:YO/P,发酵过程中葡萄糖消耗用于合成细胞和生成乳酸的比例系数,g-1。

1.2.5 不同阶段pH下降速率与葡萄糖消耗速率的测定

以pH下降速率为x轴,葡萄糖消耗速率为y轴作图。由乳酸菌代谢产酸引起的pH下降速率与葡萄糖消耗速率之间的线性关系式如公式(6)所示:

(6)

式中:k,葡萄糖消耗量和pH降低值之间的比例常数;μ(p),pH下降速率,h-1;μ(s),葡萄糖消耗速率,g/L·h。

1.2.6 基于pH下降速率的反馈补料策略

建立了一条新的补料策略,采用质量分数为10%的氨水控制pH在一定的区间,通过基于pH下降速率的反馈补料策略控制培养体系中的葡萄糖浓度,根据分批补料过程的葡萄糖质量守恒公式预测补料量。葡萄糖质量守恒公式如公式(7)所示:

Sn*Vn+Sf*ΔVn=S′n*(Vn+ΔVn)

(7)

式中:Sn,补料前的葡萄糖浓度,g/L;S′n,补料后的葡萄糖浓度,g/L;Sf,补料培养基的葡萄糖浓度,g/L;Vn ,补料前的发酵体系体积,L;ΔVn,补料体积,L。

配制初始葡萄糖质量浓度为12 g/L的MRS培养基1.5 L,装入3 L发酵罐中,121 ℃灭菌15 min。灭菌结束后,待罐体冷却至室温,将其与发酵系统连接。在系统上设置发酵温度为38 ℃,向发酵罐内持续通N2保持0.1 Pa的正压维持厌氧环境。当发酵系统显示培养基的pH和温度无明显波动时,向发酵罐中接入10%(体积分数)的种子液,启动基于pH下降速率的反馈补料策略。在菌株发酵过程每小时取样测定OD600和葡萄糖浓度。发酵至生长对数后期,取样测量发酵液的活菌数。

1.2.7 指标测定方法

采用紫外分光光度计测量发酵液的OD600,以蒸馏水为空白对照组。分光光度计对OD600的测量范围在0.2~0.8更准确,因此对于OD600超出该范围值的发酵原液,需进行稀释后测定。使用SBA-40E生物传感分析仪测定葡萄糖浓度。发酵液最终生物量通过平板培养计数方法进行测定,结果表示为活菌数(CFU/mL)[20]。

1.2.8 数据处理方法

实验结果用平均值±标准偏差表示,所有实验重复3次。使用软件Origin 9.3进行绘图以及线性回归分析;使用GraphPad Prism 8.0做单因素方差分析。

2 结果与分析

2.1 葡萄糖浓度对保加利亚乳杆菌NQ2508生长的影响

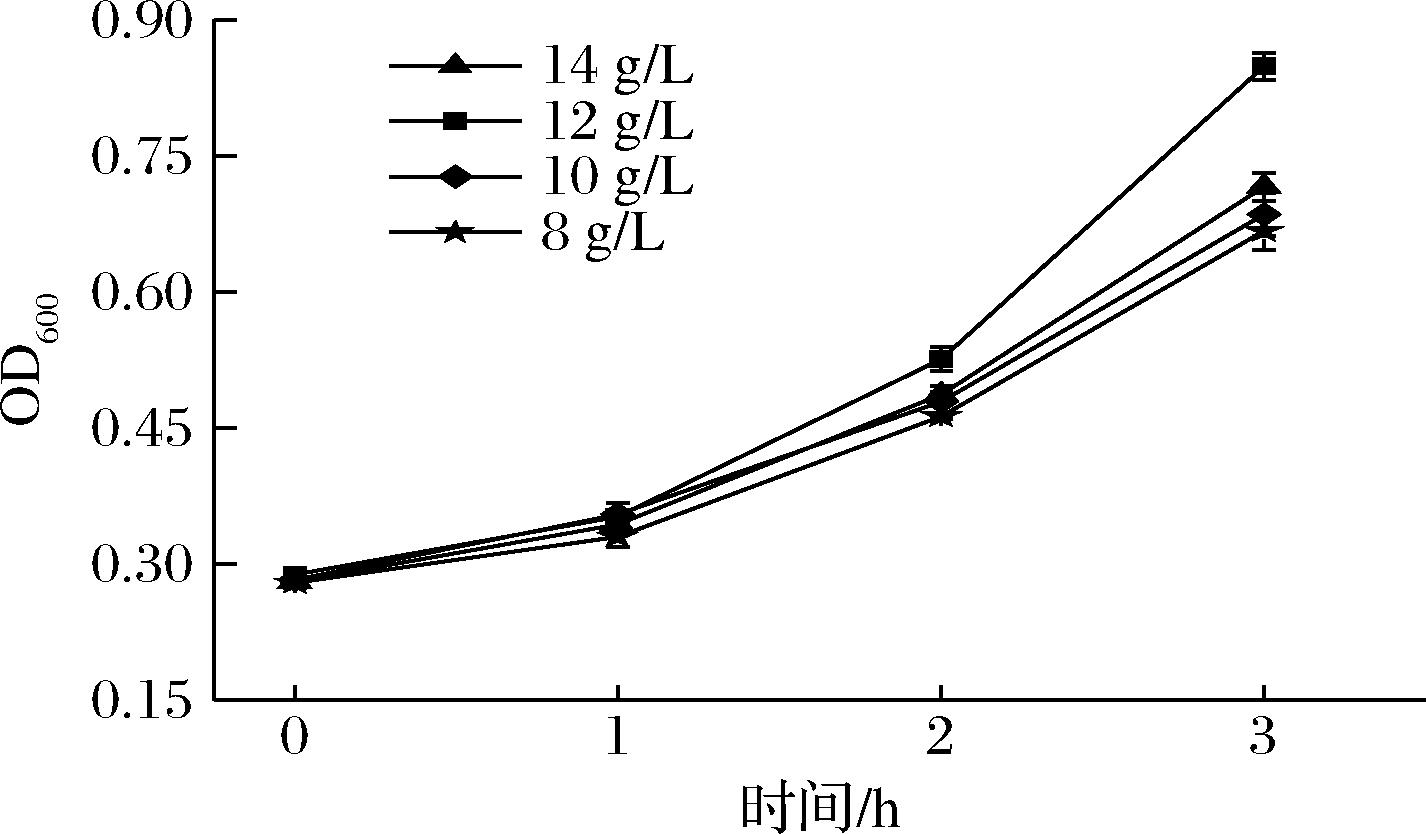

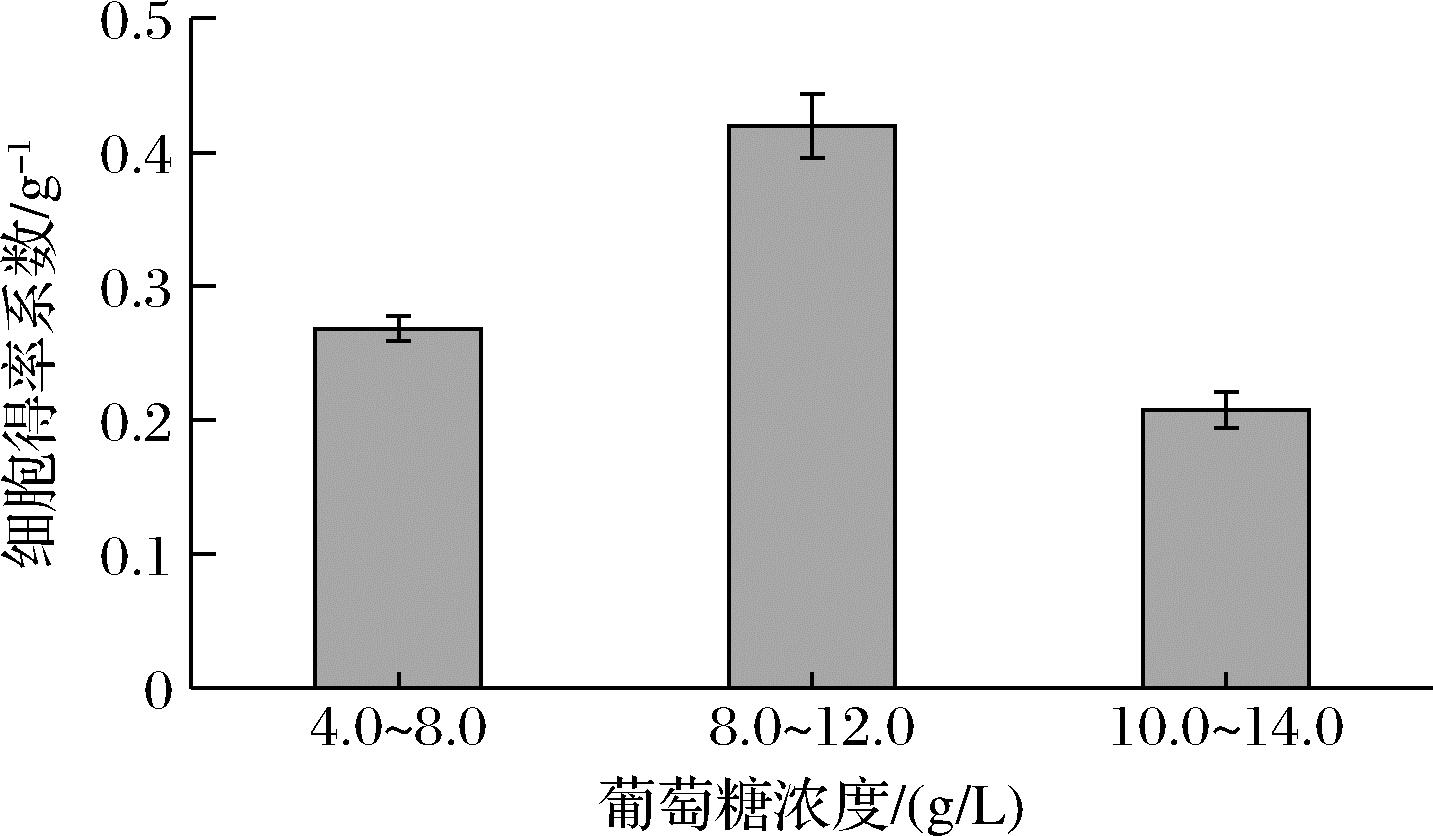

葡萄糖浓度是保加利亚乳杆菌高密度培养的重要影响因素,浓度过高会对菌体的生长产生抑制作用,过低则无法满足菌体生长对营养的需求。因此需确定培养过程中葡萄糖浓度的最佳水平,针对葡萄糖浓度对菌株NQ2508生长的影响展开研究。考察不同初始葡萄糖浓度对菌株NQ2508起始生长速率的影响,以及不同葡萄糖浓度下菌株NQ2508的细胞得率系数。由图1中可知,菌株NQ2508在12.0 g/L的初始葡萄糖质量浓度下培养的起始生长速率最快。如图2所示,NQ2508在葡萄糖质量浓度8.0~12.0 g/L培养时,细胞得率系数最高,达到0.42 g-1。因此,将补料过程中的葡萄糖质量浓度区间确定为8.0~12.0 g/L。

图1 初始葡萄糖浓度对保加利亚乳杆菌NQ2508生长的影响

Fig.1 Effect of the initial glucose concentration on the growth of Lactobacillus bulgaricus NQ2508

图2 保加利亚乳杆菌NQ2508在不同葡萄糖浓度 区间培养的细胞得率系数

Fig.2 Cell yield coefficients of L. bulgaricus NQ2508 cultured in different glucose concentration intervals

2.2 pH对保加利亚乳杆菌NQ2508生长的影响

研究表明,pH在乳酸菌的生长中起着重要作用。目前常见的控pH方式多为恒pH,该方法由于碱液的不断加入,酸根离子和盐离子的积累会引起渗透压增加,从而抑制菌体的生长。为了能够在控制pH值的同时减少乳酸根的积累,本研究提出使用区间pH对保加利亚乳杆菌NQ2508进行高密度培养。为了阐明pH值在6.0~4.0不同区间时对菌株NQ2508生长的影响,本研究对其在不同pH区间下培养的比生长速率和葡萄糖分配系数展开研究。

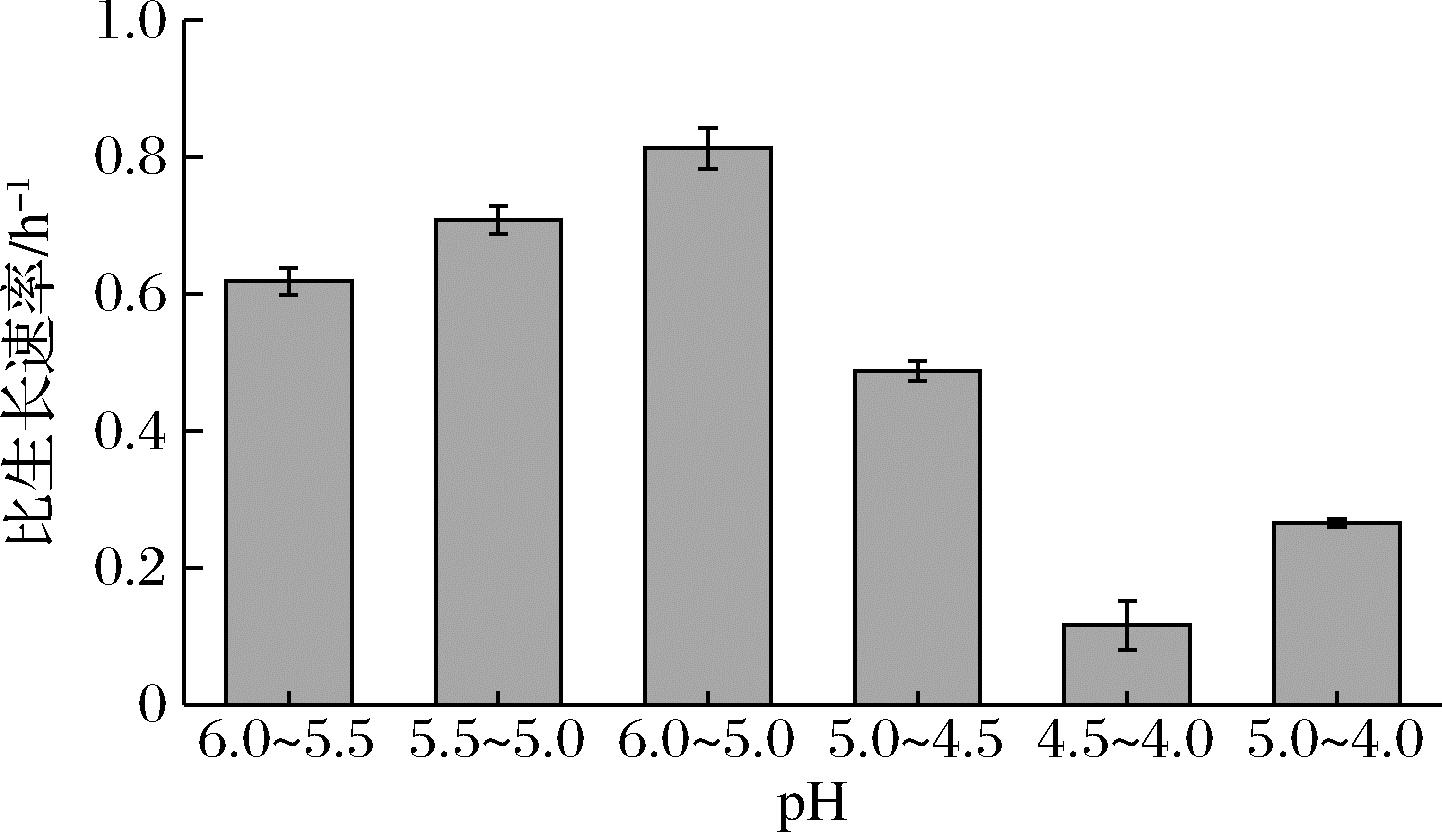

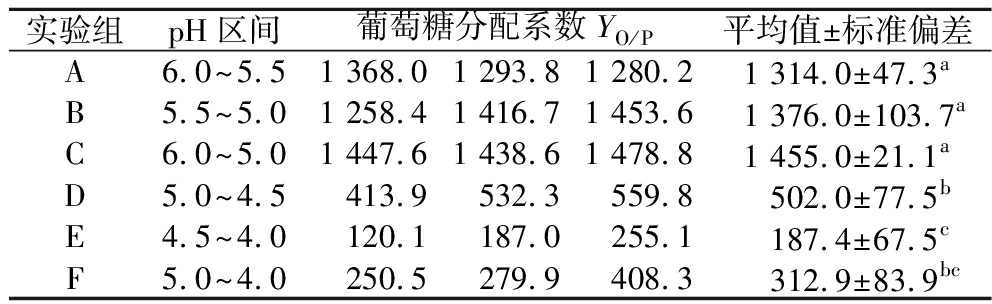

如图3所示,菌株NQ2508在pH 5.0以上培养的比生长速率显著高于pH 5.0以下,在pH 6.0~5.5和5.5~5.0区间培养的比生长速率分别达到0.62、0.71 h-1;在pH 5.0~4.5和4.5~4.0区间培养的比生长速率分别为0.49、0.12 h-1。图3显示了在更宽的pH区间内培养,pH 6.0~5.0的比生长速率为0.81 h-1,而在pH 5.0~4.0只有0.27 h-1。此外,对菌株NQ2508在不同pH区间的葡萄糖分配系数进行了单因素方差分析(ANOVA)。结果表明,当菌株NQ2508在pH 5.0以上培养时,葡萄糖分配系数显著高于pH 5.0以下,且不同pH区间下的葡萄糖分配系数没有显著差异。这表明菌株NQ2508在pH 5.0以上生长的代谢流更多偏向细胞合成,随着pH值的下降,生物体的代谢流倾向产酸途径。综上所述,pH 6.0~5.0是菌株NQ2508增殖培养的最佳选择。

图3 保加利亚乳杆菌NQ2508在不同pH区间 培养的比生长速率

Fig.3 Specific growth rate of L. bulgaricus NQ2508 cultured at different pH intervals

表1 不同pH区间的葡萄糖分配系数

Table 1 Glucose allocation coefficients at different pH intervals

实验组pH区间葡萄糖分配系数YO/P平均值±标准偏差A6.0~5.51 368.0 1 293.8 1 280.2 1 314.0±47.3aB5.5~5.01 258.4 1 416.7 1 453.6 1 376.0±103.7aC6.0~5.01 447.6 1 438.6 1 478.8 1 455.0±21.1aD5.0~4.5413.9 532.3 559.8 502.0±77.5bE4.5~4.0120.1 187.0 255.1 187.4±67.5cF5.0~4.0250.5 279.9 408.3 312.9±83.9bc

注:右上角标字母相同代表差异不显著(P>0.05)。

2.3 保加利亚乳杆菌NQ2508发酵过程中pH值下降速率与葡萄糖消耗速率的关系

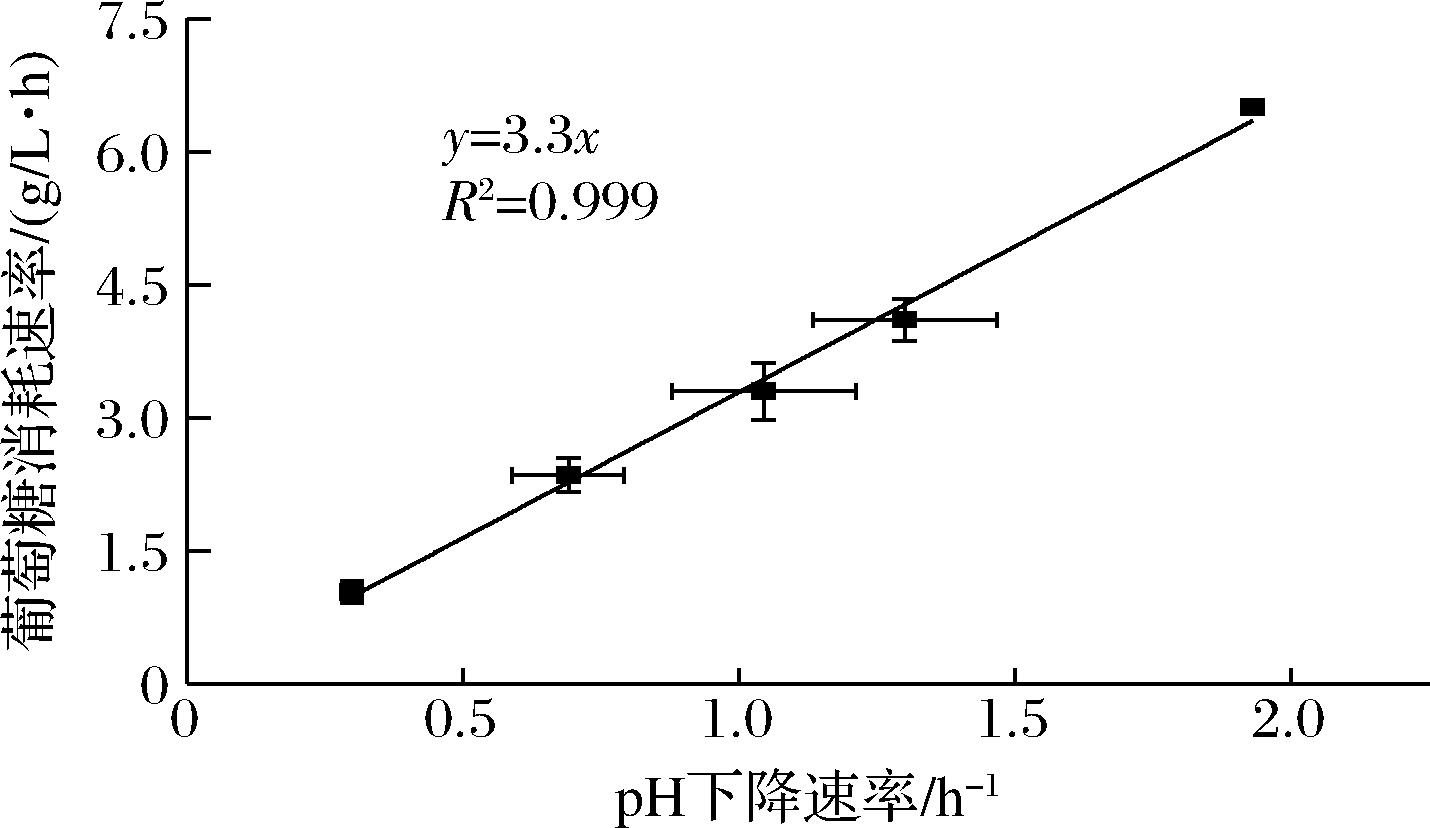

目前,大多数关于葡萄糖消耗的研究都与酸的产生有关[21]。由于检测乳酸含量的方法比较复杂费时,可将pH视为代替乳酸的监测指标。在保加利亚乳杆菌NQ2508的发酵过程中,发现pH值的下降速率和葡萄糖消耗速率有类似的变化趋势。如图4所示,对pH值的下降速率与葡萄糖消耗速率进行线性拟合,发现两者呈现出线性正相关,从公式(6)可以得出以下关系式[公式(8)]:

ΔS=k×ΔpH

(8)

式中:ΔS,每个pH循环消耗的葡萄糖质量浓度,g/L;k,葡萄糖消耗量和pH降低值之间的比例常数。

2.4 保加利亚乳杆菌NQ2508补料过程中补料函数的建立

根据保加利亚乳杆菌NQ2508补料过程中的葡萄糖质量守恒定律,可以推导出每个循环补料前葡萄糖浓度的关系式如公式(9)所示:

[Sn]=[S′n]-[ΔS]

(9)

确定整个补料过程中的补料时间和补料量至关重要。在这项研究中,葡萄糖消耗速率通过pH值的下降速率反映,从而确定补料的时间。补料系数R由公式(7)~公式(9)确定,如公式(10)所示:

(10)

式中:R,补料体积与补料前发酵体积之间的比例系数。

根据公式(10),可以确定补料体积,如下所示:

ΔVn=R×Vn

(11)

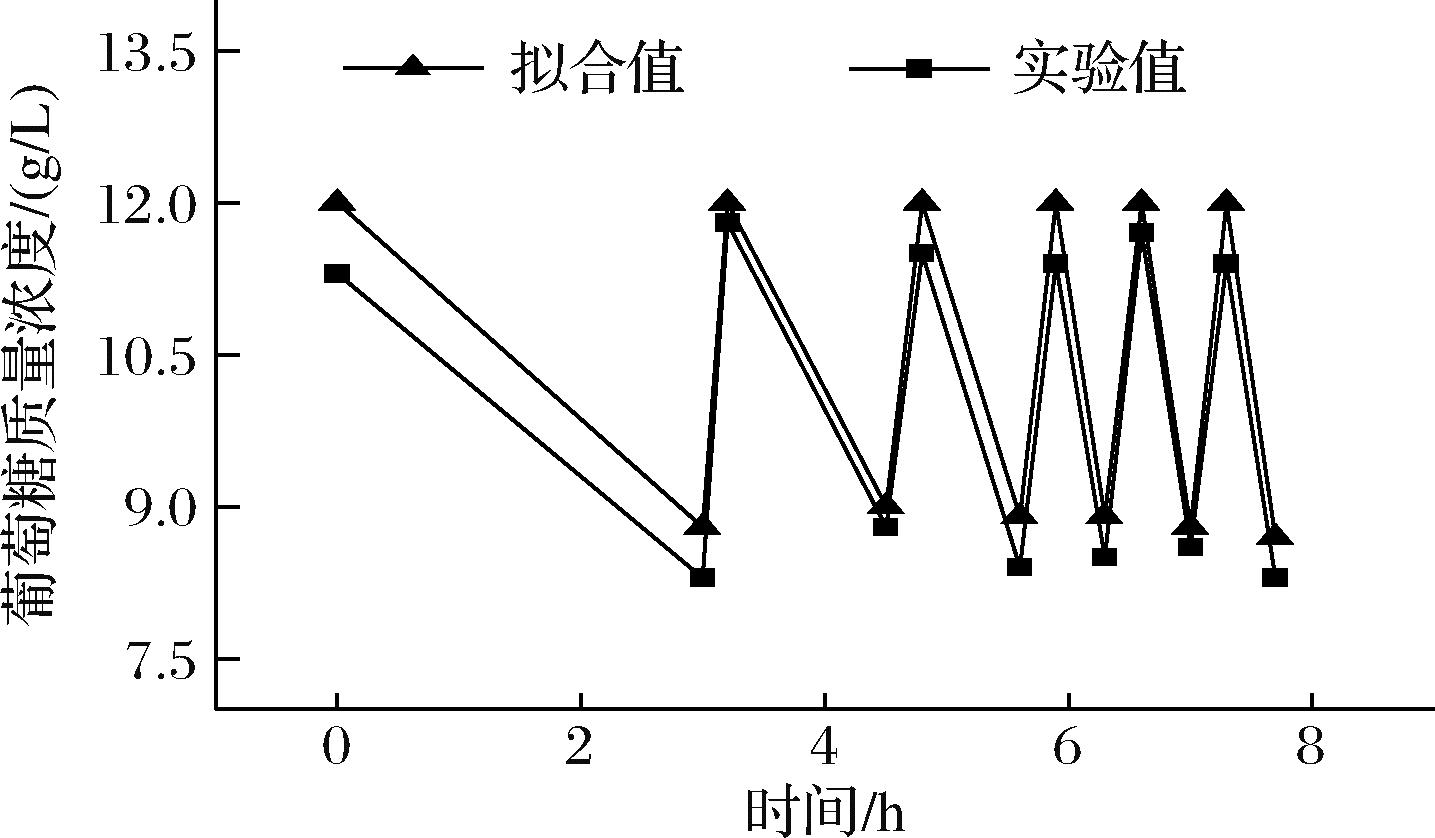

2.5 保加利亚乳杆菌NQ2508补料过程中葡萄糖消耗模式的拟合

根据前面对葡萄糖浓度和pH区间的研究,本文提出了保加利亚乳杆菌NQ2508的高密度发酵策略:在保加利亚乳杆菌NQ2508的培养过程中,当pH降至5.0时,采用质量分数10%的氨水将pH恢复到6.0;同时,根据补料系数R向发酵体系中进行补料,控制体系内葡萄糖质量浓度为8.0~12.0 g/L。由图4可知k为3.3,配制补料培养基和发酵培养基的葡萄糖质量浓度分别为45.0、12.0 g/L。

图4 pH下降速率与葡萄糖消耗速率的线性拟合

Fig.4 Linear fit of the pH decrease rate to the glucose consumption rate

通过公式(10)、公式(11)对保加利亚乳杆菌NQ2508的葡萄糖消耗模式进行拟合和实验验证。结果显示,葡萄糖浓度的实验曲线略低于拟合曲线(图5),拟合值和实验值的相关系数达到0.993 3,表明拟合曲线和实验曲线显著且强相关(表2)。

表2 拟合值与实验值之间的相关性分析结果

Table 2 Correlation analysis results between the fitted and experimental values

实验组样本量皮尔逊相关系数P值拟合值与实验值120.993 3<0.000 1

图5 发酵过程中葡萄糖浓度的拟合曲线和实验曲线

Fig.5 Fitted and experimental curves of the glucose concentration during fermentation

2.6 基于pH下降速率的反馈补料策略在发酵中的应用

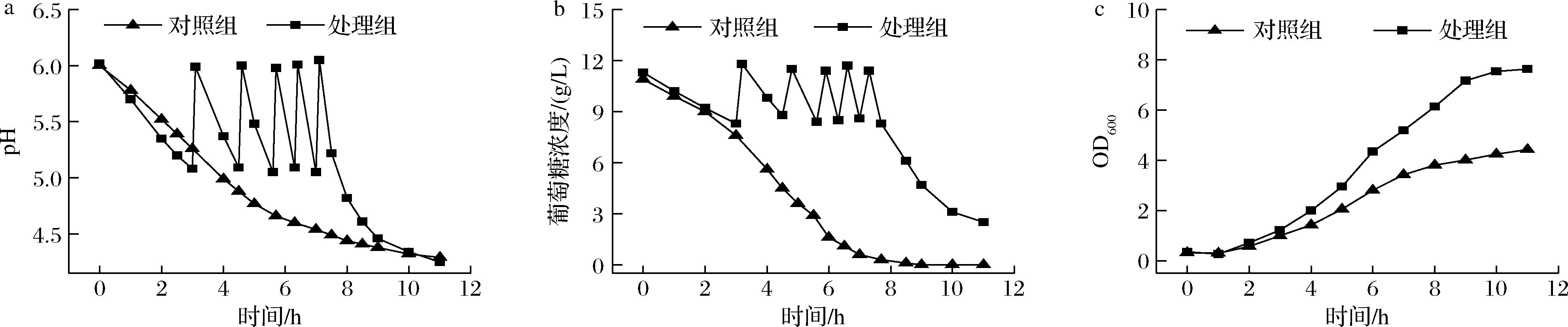

为了考察反馈补料策略对保加利亚乳杆菌NQ2508高密度培养微生物生长的促进作用,设置不进行pH控制的批次发酵作为对照组。

如图6-a、图6-b所示,处理组在pH 6.0~5.0补料培养,体系中的葡萄糖质量浓度控制在8.0~12.0 g/L。如图6-c所示,菌株在处理组中培养9 h后达到对数生长后期,OD600为7.17;而对照组在培养了约7 h后达到对数生长后期,OD600为3.42。基于pH下降速率的反馈补料策略的应用有效提高了保加利亚乳杆菌NQ2508的发酵液OD600。目前,关于保加利亚乳杆菌NQ2508高密度培养的方法尚无研究报道。

a-对照组和处理组发酵过程的pH曲线;b-对照组和处理组发酵过程的葡萄糖浓度曲线;c-对照组和处理组发酵过程的OD600曲线

图6 对照组和处理组在发酵过程中的发酵曲线

Fig.6 Fermentation curves of the control and treated groups during fermentation

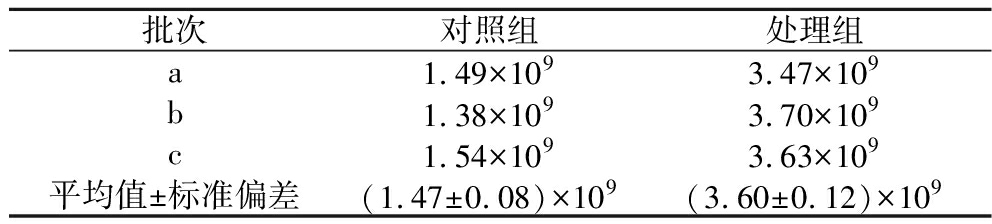

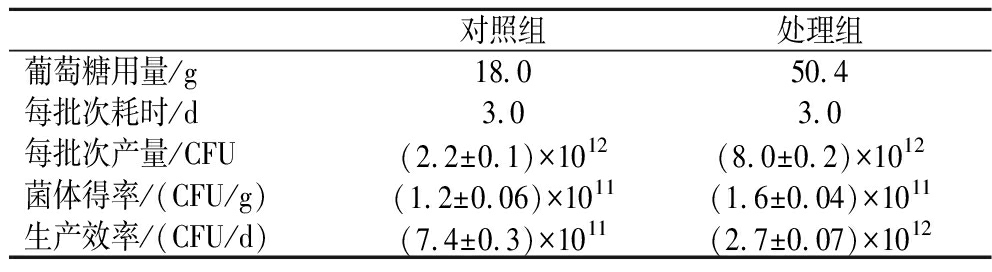

本研究考察了保加利亚乳杆菌NQ2508批次培养与补料发酵的稳定性和生产效率(表3、表4),同时也比较了其他文献报道的保加利亚乳杆菌亚种的高密度培养水平,结果见表5。从表3中可知,菌株NQ2508在处理组中,活菌数平均可达(3.6×109)CFU/mL,是对照组批次培养的2.4倍。表4结果显示,处理组的批次产量、菌体得率(单位葡萄糖的菌体产量)以及生产效率(每天的菌体产量)显著高于对照组;处理组的菌体得率和生产效率分别是对照组的1.3倍和3.6倍。值得注意的是,处理组在增加循环次数继续发酵后,活菌数达到(3.5×109)CFU/mL,没有得到进一步提高,这可能与细胞的可培养状态有关。

表3 对照和处理组重复批次中的活菌数 单位:CFU/mL

Table 3 Count of viable bacteria in replicate batches of control and treated

批次对照组处理组a1.49×1093.47×109b1.38×1093.70×109c1.54×1093.63×109平均值±标准偏差(1.47±0.08)×109(3.60±0.12)×109

表4 NQ2508在3 L发酵罐上发酵效率的比较

Table 4 Comparison of fermentation efficiency of NQ2508 in a 3 L fermenter

对照组处理组葡萄糖用量/g18.050.4每批次耗时/d3.03.0每批次产量/CFU(2.2±0.1)×1012(8.0±0.2)×1012菌体得率/(CFU/g)(1.2±0.06)×1011(1.6±0.04)×1011生产效率/(CFU/d)(7.4±0.3)×1011(2.7±0.07)×1012

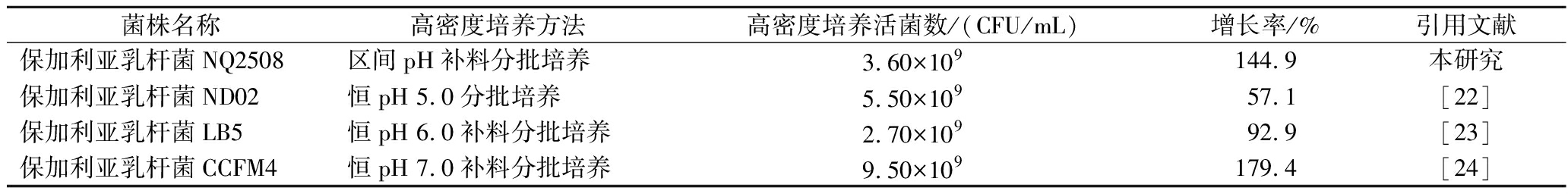

由表5可知,对于不同来源的保加利亚乳杆菌,基于其生理特性差异,适宜的补料和控制pH方式存在差异。本研究保加利亚乳杆菌NQ2508经构建的高密度发酵策略培养后,相对于分批培养水平,活菌数增长了144.9%,与其他化学法控pH补料方式相比,活细胞数量在同一水平级数,活细胞培养增长率较高。这表明基于pH下降速率的反馈补料策略对保加利亚乳杆菌NQ2508的高密度培养对提高其生产效率是有效的。

表5 保加利亚乳杆菌高密度培养研究进展

Table 5 Research progress of high-density culture of L. bulgaricus

菌株名称高密度培养方法高密度培养活菌数/(CFU/mL)增长率/%引用文献保加利亚乳杆菌NQ2508区间pH补料分批培养3.60×109144.9本研究保加利亚乳杆菌ND02恒pH 5.0分批培养5.50×10957.1[22]保加利亚乳杆菌LB5恒pH 6.0补料分批培养2.70×10992.9[23]保加利亚乳杆菌CCFM4 恒pH 7.0补料分批培养9.50×109179.4[24]

3 结论与讨论

研究发现,保加利亚乳杆菌NQ2508在发酵过程中pH下降速率与葡萄糖的消耗速率成正比。同时,葡萄糖浓度也会对NQ2508生长过程中的代谢流方向产生影响。为了确定保加利亚乳杆菌NQ2508生长的最佳体系环境,本文研究了不同葡萄糖浓度区间的细胞得率系数以及不同pH区间的比生长速率和葡萄糖分配系数。结果显示,实验菌株在8.0~12.0 g/L的葡萄糖浓度区间具有最高的细胞得率系数,在pH 6.0~5.0具有最大的比生长速率和葡萄糖分配系数。

基于pH降低值与葡萄糖消耗量之间模型和质量守恒公式建立了补料函数,确定了补料系数R,提出了基于pH下降速率的反馈补料策略,实现了保加利亚乳杆菌NQ2508高密度培养。补料发酵过程中葡萄糖浓度实验值与拟合值无明显差异,表明该模型符合保加利亚乳杆菌NQ2508补料策略发酵过程。该反馈补料策略有效地将培养体系中的葡萄糖浓度保持在最佳水平,确保了培养体系中的营养供应,同时有效缓解了底物的抑制作用,降低了频繁控制pH的负面影响。应用该策略后,菌株NQ2508发酵液的活菌数达到3.6×109 CFU/mL,较批次发酵提高144.9%。与分批培养方式相比,基于pH下降速率的反馈补料策略降低了原料成本和发酵过程中的操作成本,对于提高生产效率、降低生产成本具有重要意义。

[1] PASCUAL L, RUIZ F, GIORDANO W, et al.Vaginal colonization and activity of the probiotic bacterium Lactobacillus fermentum L23 in a murine model of vaginal tract infection[J].Journal of Medical Microbiology, 2010, 59(3):360-364.

[2] JAYASHREE S, KARTHIKEYAN R, NITHYALAKSHMI S, et al.Anti-adhesion property of the potential probiotic strain Lactobacillus fermentum 8711 against methicillin-resistant Staphylococcus aureus (MRSA)[J].Frontiers in Microbiology, 2018, 9:411.

[3] MIKELSAAR M, ZILMER M.Lactobacillus fermentum ME-3:An antimicrobial and antioxidative probiotic[J].Microbial Ecology in Health and Disease, 2009, 21(1):1-27.

[4] ISLAM M Z, UDDIN M E, RAHMAN M T, et al.Isolation and characterization of dominant lactic acid bacteria from raw goat milk:Assessment of probiotic potential and technological properties[J].Small Ruminant Research, 2021, 205:106532.

[5] XIA A N, MENG X S, TANG X J, et al.Probiotic and related properties of a novel lactic acid bacteria strain isolated from fermented rose jam[J].LWT, 2021, 136:110327.

[6] QIN X S, GAO Q Y, LUO Z G.Enhancing the storage and gastrointestinal passage viability of probiotic powder (Lactobacillus plantarum) through encapsulation with Pickering high internal phase emulsions stabilized with WPI-EGCG covalent conjugate nanoparticles[J].Food Hydrocolloids, 2021, 116:106658.

[7] SUBRAMANIAM R.High-density cultivation in the production of microbial products[J].Chemical and Biochemical Engineering Quarterly, 2019, 32(4):451-464.

[8] CUI S M, ZHAO J X, LIU X M, et al.Maximum-biomass prediction of homofermentative Lactobacillus[J].Journal of Bioscience and Bioengineering, 2016, 122(1):52-57.

[9] BAI D M, WEI Q, YAN Z H, et al.Fed-batch fermentation of Lactobacillus lactis for hyper-production of L-lactic acid[J].Biotechnology Letters, 2003, 25(21):1833-1835. [10] DING S F, TAN T W.L-lactic acid production by Lactobacillus casei fermentation using different fed-batch feeding strategies[J].Process Biochemistry, 2006, 41(6):1451-1454.

[11] MU W M, LIU F L, JIA J H, et al.3-Phenyllactic acid production by substrate feeding and pH-control in fed-batch fermentation of Lactobacillus sp.SK007[J].Bioresource Technology, 2009, 100(21):5226-5229.

[12] MEARS L, STOCKS S M, SIN G, et al.A review of control strategies for manipulating the feed rate in fed-batch fermentation processes[J].Journal of Biotechnology, 2017, 245:34-46.

[13] GONÇALVES L M D, RAMOS A, ALMEIDA J S, et al.Elucidation of the mechanism of lactic acid growth inhibition and production in batch cultures of Lactobacillus rhamnosus[J].Applied Microbiology and Biotechnology, 1997, 48(3):346-350.

[14] SUZUKI T, KAMOSHITA Y, OHASHI R.A dense cell culture system for microorganisms using a shake flask incorporating a porous ceramic filter[J].Journal of Fermentation and Bioengineering, 1997, 84(2):133-137.

[15] JUANG R S, CHEN H L, CHEN Y S.Resistance-in-series analysis in cross-flow ultrafiltration of fermentation broths of Bacillus subtilis culture[J].Journal of Membrane Science, 2008, 323(1):193-200.

[16] YE K M, JIN S, SHIMIZU K.Cell recycle and broth reuse fermentation with cross-flow filtration and ion-exchange resin[J].Journal of Chemical Technology &Biotechnology, 1996, 66(3):223-226.

[17] LACOMBE A, WU V C H, TYLER S, et al.Antimicrobial action of the American cranberry constituents;phenolics, anthocyanins, and organic acids, against Escherichia coli O157:H7[J].International Journal of Food Microbiology, 2010, 139(1-2):102-107.

[18] EKLUND T.The antimicrobial effect of dissociated and undissociated sorbic acid at different pH levels[J].Journal of Applied Bacteriology, 1983, 54(3):383-389.

[19] 李晓军, 马跃英, 郭跃东, 等.响应面法优化保加利亚乳杆菌发酵培养基的氮源[J].农产品加工, 2020(22):56-59. LI X J, MA Y Y, GUO Y D, et al.Optimization of nitrogen source of fermentation medium for Lactobacillus bulgaricus by response surface methodology[J].Farm Products Processing, 2020(22):56-59.

[20] FU Y Q, SUN X L, ZHU H Y, et al.An optimized fed-batch culture strategy integrated with a one-step fermentation improves l-lactic acid production by Rhizopus oryzae[J].World Journal of Microbiology and Biotechnology, 2018, 34(6):74.

[21] CUI S M, SADIQ F A, MAO B Y, et al.High-density cultivation of Lactobacillus and Bifidobacterium using an automatic feedback feeding method[J].LWT, 2019, 112:108232.

[22] 包维臣. 德氏乳杆菌保加利亚亚种ND02高密度培养及冷冻保护的研究[D].呼和浩特:内蒙古农业大学, 2012. BAO W C.The study on high cell density culture and freeze-drying protection of Lactobacillus delbrueckii subsp.bulgaricus ND02[D].Hohhot:Inner Mongolia Agricultural University, 2012.

[23] 李佳. 一株保加利亚乳杆菌LB5高密度发酵及冻干工艺的研究[D].呼和浩特:内蒙古农业大学, 2013. LI J.Studies on high cell density culture and freeze-drying processing of Lactobacillus bulgaricus LB5[D].Hohhot:Inner Mongolia Agricultural University, 2013.

[24] 崔树茂. 乳酸菌的生长抑制和冻干存活的影响因素及规律[D].无锡:江南大学, 2017. CUI S M.The impact factors and rules of growth inhibition and freeze-drying survival for lactic acid bacteria[D].Wuxi:Jiangnan University, 2017.