香气是构成水果风味的重要因素之一,作为一种标志性的指标,对判断果实成熟及衡量其品质具有重要作用[1]。水果中的香气物质包括醇类、酯类、羰基化合物、芳香族化合物、萜烯类化合物等[2],这些物质的种类和含量除与其品种、成熟度等内在因素有关外,还涉及环境、栽培等外部条件[3]。此外,由于香气物质易在加工中发生损失,因此加工处理方式也是影响水果及其制品风味的重要因素。与传统的热力加工不同,非热加工可以较大限度地保持水果原有的质量特性,因此近年来备受研究关注。其中超高压技术作为一种新型的非热加工技术,能够在达到商业无菌要求的同时,保留食品原有的风味及品质,且对生态环境的破坏较小,因此是目前非热加工技术中研究最多、产业化程度较高的一种加工方法[4]。

近年来,国内外许多学者已利用超高压技术对果蔬的风味品质影响开展了多项研究。CHEN等[5]研究发现,超高压在500 MPa下处理15 min可使猕猴桃汁保留原有的水果、新鲜、绿色等气味。桑葚发酵饮料被不同超高压压力与时间处理后,400 MPa与处理15 min后酯类与醛类物质增多,酸类物质减少,可增强样品的果香与甜香,使其口感更加柔和[6]。橙汁在不同的处理压力和温度下均可引起柠檬烯的降解,导致α-松油醇和香芹酮的浓度显著增加,从而增加橙汁的特征风味[7]。并且对芒果汁的研究中发现,超高压可增加己醇、芳樟醇、2-己烯醛、糠醛等物质的含量,使其青鲜香气更加突出[8]。但是也有研究显示,加压500 MPa将会造成鲜榨橙汁更多的香气丧失[9],且600 MPa/20 min处理后的猕猴桃汁中,醇类化合物的种类和数量均有所减少[10]。因此,要获取较好的超高压处理效果,除要考虑处理样品的种类与组织状态等条件外,还需考虑处理条件的因素与水平组合[11]。

赤霞珠作为常见的欧亚种酿酒葡萄,具有良好的品质特性和田间表现,是河西走廊地区种植面积最大的品种之一。尽管目前对赤霞珠风味质量的研究,特别是香气品质的文献已有大量报道,但有关超高压处理对其香气的研究目前还很有限。为此,本试验以赤霞珠葡萄为原料,利用顶空-固相微萃取-气相色谱-质谱联用技术,以及单因素与响应面优化试验,研究超高压处理压力、时间、温度对赤霞珠葡萄挥发性物质种类与含量的影响,旨在为超高压技术在葡萄与葡萄酒酿造过程中的应用提供一定的理论支撑和数据参考。

1 材料与方法

1.1 材料与试剂

赤霞珠葡萄果实(可溶性固形物23.3°Brix,pH 3.49)于成熟期采自甘肃张掖国风葡萄酒业有限公司产区。

NaCl(分析纯)、2-辛醇、4-羟基-4-甲基-2-戊酮、3-羟基己酸乙酯、C9~C20烷烃标样,Sigma-Aldrich公司。

1.2 仪器与设备

超高压处理设备,天津市华泰森淼生物工程技术有限公司;Hero电动研磨搅拌机,北京瑰夏传奇贸易有限公司;DZ500/2D抽真空包装机,瑞安市瑞宝包装机械制造有限公司;电子天平,上海佑科仪器仪表有限公司;TRACE 1310气相色谱-质谱联用仪、ISQ型单四级杆质谱仪,美国Thermo Scientific公司;色谱柱DB-WAX(60 m×0.25 mm×0.25 μm),美国Agilent Technologies公司;固相微萃取(solid phase microextraction,SPME)装置、50/30 μm DVB/CAR/PDMS萃取头,美国Surpelco公司。

1.3 实验方法

1.3.1 样品制备

选择无病虫害的样品,剪粒去除果梗后,随机挑选100 g装于真空包装袋中密封后进行超高压处理,并将处理后的果实液氮速冻,-80 ℃保存。

1.3.2 单因素试验

1.3.2.1 超高压处理压力的影响

根据实验设备的压力范围,设定不同的压力梯度为100、200、300、400、500 MPa,在温度为25 ℃下处理25 min,以赤霞珠葡萄中挥发性物质种类与含量的综合评分为指标,研究超高压处理压力对挥发性物质的影响。

1.3.2.2 超高压处理时间的影响

在超高压处理压力为300 MPa,处理温度为25 ℃时,选择不同的时间梯度为5、15、25、35、45 min,以赤霞珠葡萄中挥发性物质种类与含量的综合评分为指标,研究超高压处理时间对挥发性物质的影响。

1.3.2.3 超高压处理温度的影响

在超高压处理压力为300 MPa,处理时间为25 min时,选择不同的温度梯度为5、15、25、35、45 ℃,以赤霞珠葡萄中挥发性物质种类与含量的综合评分为指标,研究超高压处理温度对挥发性物质的影响。

综合评分计算参照吴娟弟等[12]的方法进行,其中设定综合评分分值为100分(挥发性物质种类占50分,挥发性物质的总量占50分),种类得分和含量得分的计算如公式(1)和公式(2)所示:

种类得分![]()

(1)

含量得分![]()

(2)

式中:X为筛选的52种挥发性物质,Xi为各处理样品中满足选定范围(筛选的52种挥发性物质)内的挥发性物质个数;Y为各处理因素下样品中最高的挥发性物质含量,Yi为各处理因素下样品的挥发性物质含量。

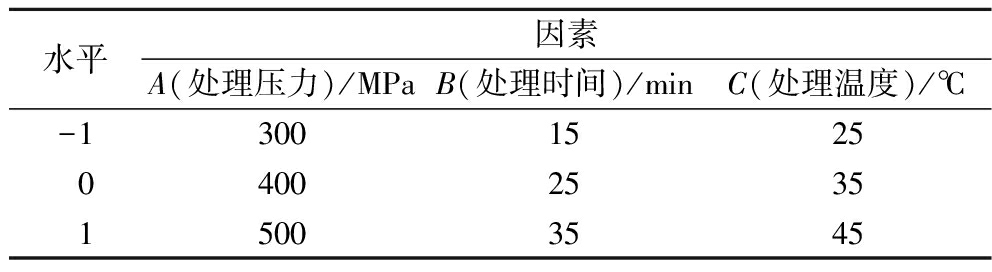

1.3.3 响应面试验

在单因素试验的基础上,运用Box-Behnken试验设计原理,选取超高压处理压力(A)、处理时间(B)、处理温度(C)3个因素,以挥发性物质种类与含量的综合评分为响应值,应用Design-Expert 13.0软件进行3因素3水平响应面优化试验,试验因素与水平见表1。

表1 响应面试验因素与水平

Table 1 Factors and levels of response surface test

水平因素A(处理压力)/MPaB(处理时间)/minC(处理温度)/℃-130015250400253515003545

1.3.4 挥发性物质测定

参照张克坤等[13]的方法并进行修改。取液氮保存的果实样品去除果梗果籽,用研磨机粉碎成匀浆后取5.0 mL样品置于20 mL顶空瓶中,分别加入10 μL的内标4-羟基-4-甲基-2-戊酮、3-羟基己酸乙酯、2-辛醇和1.0 g NaCl,加转子密封后于磁力搅拌器上,40 ℃下水浴平衡30 min后顶空萃取30 min进行GC-MS分析,每个样品进行3次分析。

气质条件为DB-WAX色谱柱(60 m×0.25 mm×0.25 μm),进样口温度250 ℃;升温程序:初温50 ℃保持5 min,以6 ℃/min升至230 ℃,保持10 min;载气:高纯He;流速1.0 mL/min;不分流进样。质谱分析:电子电离源;电子能量70 eV;传输线温度230 ℃;离子源温度250 ℃;质量扫描范围50~450 m/z。

香气化合物的定性分析采用质谱全离子扫描图谱,根据化合物的保留指数(retention index, RI)、NIST-11、Wiley及香精香料谱库检索对比进行定性分析。定量分析采用半定量进行分析,其中醛类与酮类物质以4-羟基-4-甲基-2-戊酮进行定量;酯类物质以3-羟基己酸乙酯进行定量;醇类、萜烯类与其他类物质以2-辛醇进行定量。

1.3.5 特征香气及香气轮廓分析

通过气味活性值(odor activity value, OAV)来判断不同香气挥发性物质对赤霞珠葡萄的贡献。香气根据葡萄酒香气轮盘进行分类[14],并结合本试验中香气物质的气味描述,将香气分为六类:草本香;果香;花香;脂肪味;化学香;焙烤香。每种香气类别中特征香气化合物的OAV相加,来构建赤霞珠葡萄果实的香气轮廓。

1.4 数据处理

采用Excel 2010软件进行数据统计,运用Design Expert 13.0进行响应面试验设计与分析,并应用SPSS 20.0软件进行显著性分析,Origin 2018软件进行绘图,每组试验均重复3次。

2 结果与分析

2.1 单因素试验结果

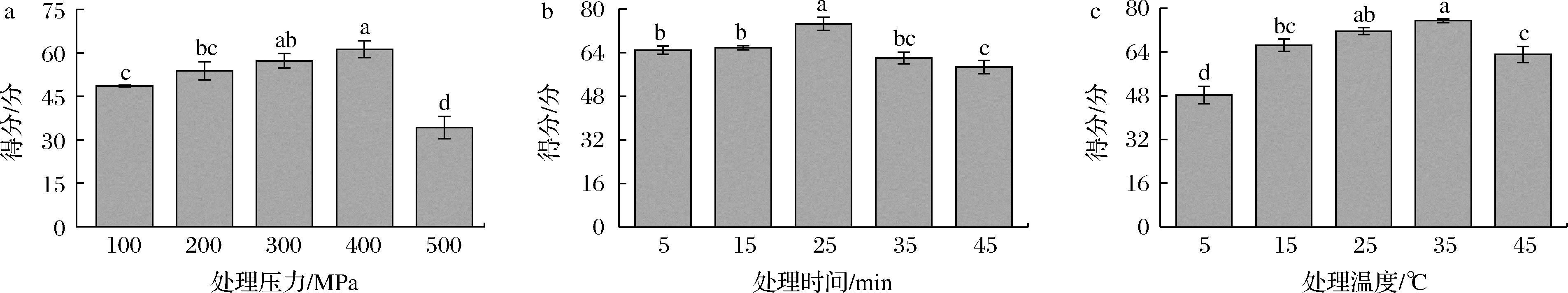

2.1.1 处理压力对挥发性物质的影响

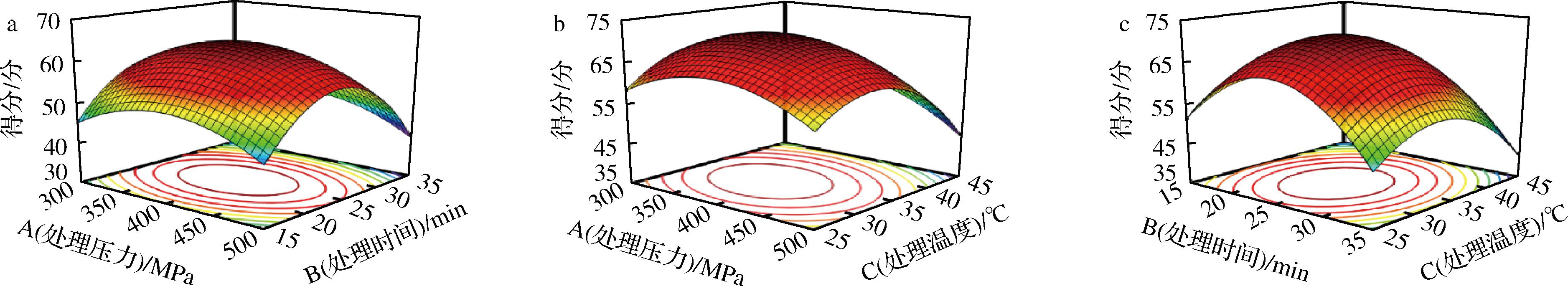

如图1-a所示,各样品挥发性物质的综合评分随着压力的增加呈现上升变化,并在加压400 MPa时达到峰值(61.29分),随后压力升高至500 MPa时,挥发性化合物的综合评分有所降低(较400 MPa处理降低44.09%)。比较各处理下香气物质的种类和含量数据发现,其中挥发性物质的种类未发生显著变化,而含量则变化明显(566.96~1 374.38 μg/L,P<0.05)。经不同压力处理后,果实中醇类物质,如反-2-己烯醇、顺-3-己烯醇含量有明显的下降,类似的结果在王亚超等[15]的研究中也有报道,这可能是由于压力的升高会引起处理体系的体积变化,从而使物质内部的化学键发生改变,促进了挥发性物质发生化学反应的速率,最终导致挥发性物质含量变化;但当压力上升到一定程度时,又会发生相反的效果[16]。因此,初步确定400 MPa为较适的处理压力。

a-处理压力;b-处理时间;c-处理温度

图1 单因素试验结果

Fig.1 Results of the single factor tests

注:不同小写字母代表显著性差异(P<0.05)。

2.1.2 处理时间对挥发性物质的影响

适当的延长超高压处理时间也有助于赤霞珠葡萄中挥发性物质的释放(图1-b),本试验中当处理时间达到25 min时,挥发性物质的综合评分达到最高(74.64分),此后随着处理时间的延长,得分逐渐降低至58.70分,这主要是由于挥发性物质含量的变化所造成的(由对照的990.52 μg/L上升至25 min处理下的1 402.73 μg/L,增加了41.62%)。其中醛类与芳香族类物质分别较对照增加22.38%和90.04%(醛类,对照869.24 μg/L vs处理1 063.78 μg/L;芳香族类,对照4.67 μg/L vs处理8.89 μg/L),这一结果与张峻松等[8]在超高压处理芒果汁中的研究相似。一般来说醛类物质和芳香族化合物可在酶促作用下形成[17],而超高压处理可使酶分子中的化学构象发生改变,并随着处理时间的延长,对酶的活性产生变化,进而影响挥发性物质的合成释放,造成香气种类与含量的改变[18]。因此,初步确定25 min为较适的处理时间。

2.1.3 处理温度对挥发性物质的影响

与压力和时间因素相似,处理温度的升高也出现先升高后降低的“峰形”变化(图1-c)。当温度达到35 ℃时,挥发性物质的综合评分最高(75.46分),分别是25 ℃和45 ℃处理的1.05与1.20倍。这其中35 ℃处理时挥发性物质的个数从未处理时的25种增加至28种,含量较对照提高了20.13%。特别是酯类物质中己酸乙酯、顺-3-己烯乙酸酯含量上升较为明显,分别高于对照59.46%和32.00%,分析其原因可能是由于温度的升高会增加分子的运动速率,从而加速酯化反应的进行[19],并且超高压还会对合成酯类物质的酶产生激活或者钝化作用[20],导致样品中部分酯类物质变化。因此,初步确定35 ℃为较适的处理温度。

2.2 响应面试验结果

2.2.1 响应面优化试验结果

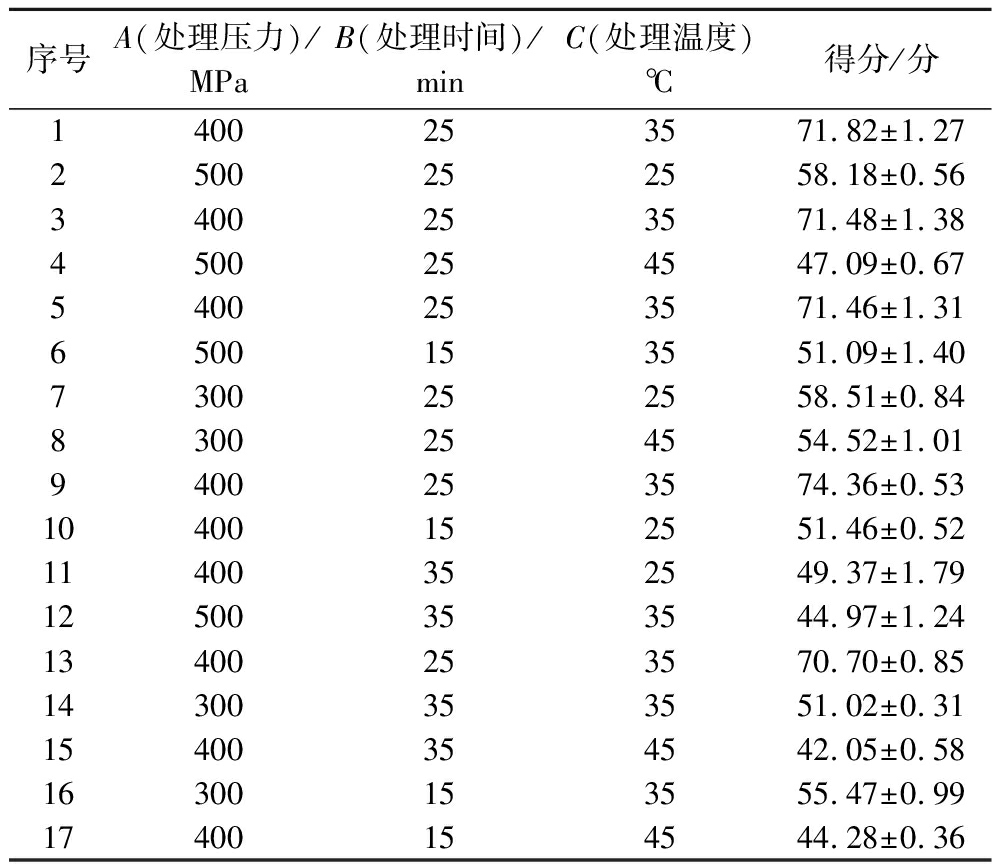

在单因素试验的基础上,利用初步确定的超高压处理压力(A)、处理时间(B)、处理温度(C)的较优水平,以挥发性物质种类与含量的综合评分为响应值进行Box-Behnken响应面优化试验,试验结果如表2所示。

表2 响应面试验结果

Table 2 The results of response surface tests

序号A(处理压力)/MPaB(处理时间)/minC(处理温度)℃得分/分1400253571.82±1.272500252558.18±0.563400253571.48±1.384500254547.09±0.675400253571.46±1.316500153551.09±1.407300252558.51±0.848300254554.52±1.019400253574.36±0.5310400152551.46±0.5211400352549.37±1.7912500353544.97±1.2413400253570.70±0.8514300353551.02±0.3115400354542.05±0.5816300153555.47±0.9917400154544.28±0.36

利用Design Expert 13.0对表2中的结果进行多元线性回归拟合分析,确立回归方程模型为:

Y=-260+0.591A+7.272B+7.780C-0.000 4AB-0.001 8AC-0.000 36BC-0.000 68A2-0.145 6B2-0.106 2C2

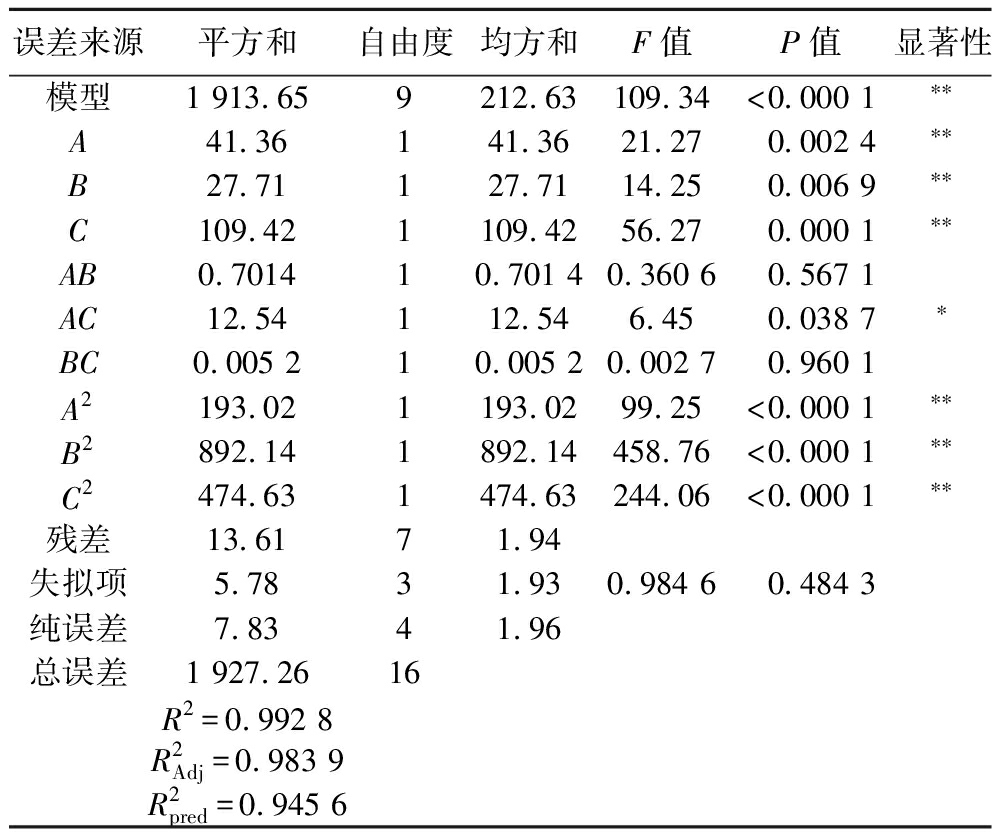

由表3可知,所得预测模型的F=109.34,P<0.000 1,表明此模型极显著,且失拟项不显著(P>0.05),因此模型可以用于各处理因素进行响应面试验分析。模型的系数![]() 表明此模型拟合度较好,可以较好地反映超高压处理效果与各因素间的线性关系,且试验误差较小,可信度高。此外,通过方差分析可得知,模型的一次项A、B、C和二次项A2、B2、C2均极显著(P<0.01),交互项AC显著(P<0.05),其余均不显著。根据F值与P值的大小可知,各处理因素对赤霞珠葡萄挥发性物质的影响大小为:处理温度>处理压力>处理时间。

表明此模型拟合度较好,可以较好地反映超高压处理效果与各因素间的线性关系,且试验误差较小,可信度高。此外,通过方差分析可得知,模型的一次项A、B、C和二次项A2、B2、C2均极显著(P<0.01),交互项AC显著(P<0.05),其余均不显著。根据F值与P值的大小可知,各处理因素对赤霞珠葡萄挥发性物质的影响大小为:处理温度>处理压力>处理时间。

表3 响应面试验方差分析

Table 3 Variance analysis of response surface tests

误差来源平方和自由度均方和F值P值显著性模型1 913.659212.63109.34<0.000 1∗∗A41.36141.3621.270.002 4∗∗B27.71127.7114.250.006 9∗∗C109.421109.4256.270.000 1∗∗AB0.701410.701 40.360 60.567 1AC12.54112.546.450.038 7∗BC0.005 210.005 20.002 70.960 1A2193.021193.0299.25<0.000 1∗∗B2892.141892.14458.76<0.000 1∗∗C2474.631474.63244.06<0.000 1∗∗残差13.6171.94失拟项5.7831.930.984 60.484 3纯误差7.8341.96总误差1 927.2616R2=0.992 8R2Adj=0.983 9R2pred=0.945 6

注:*表示差异显著(P<0.05),**表示差异极显著(P<0.01)。

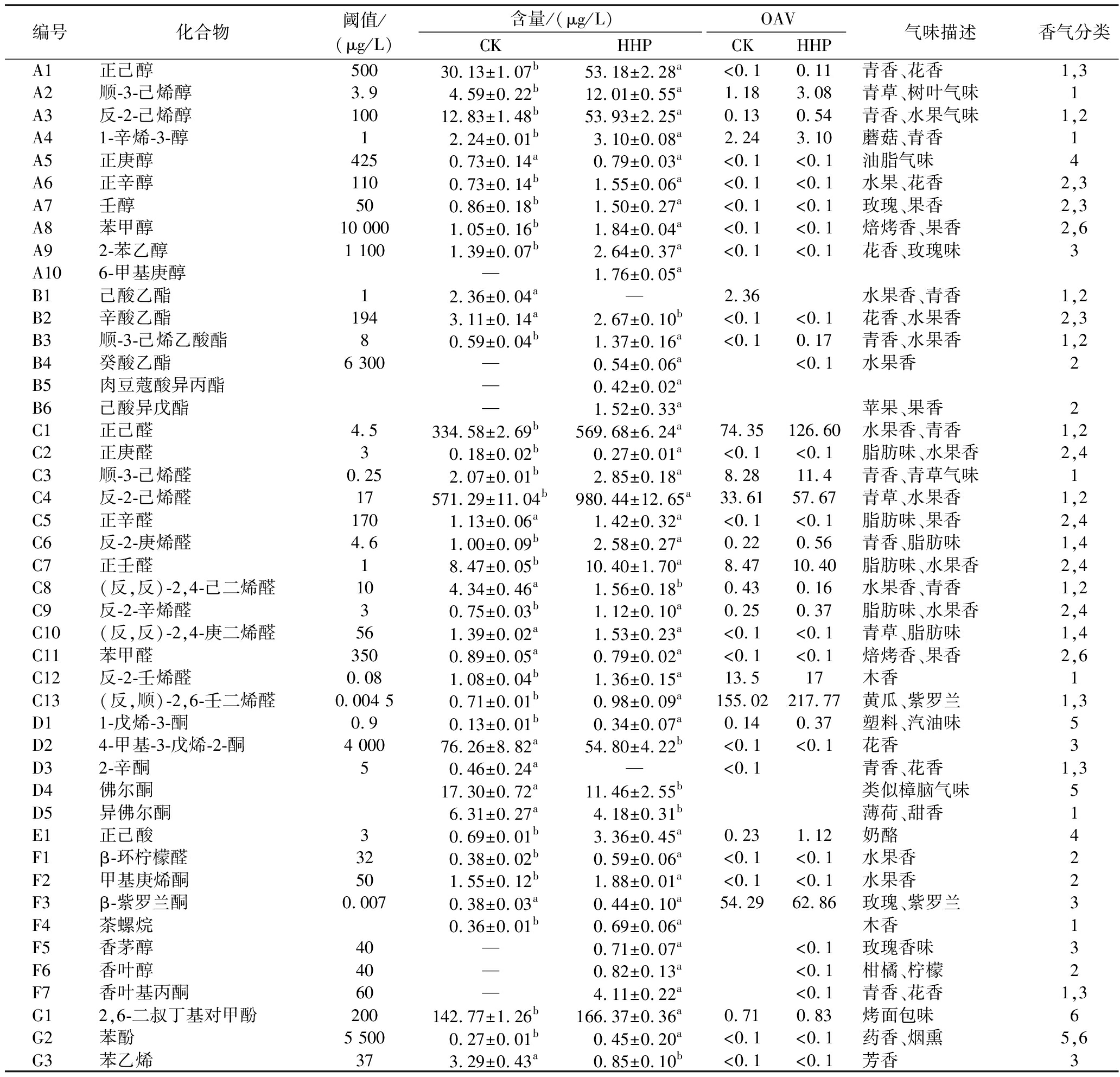

2.2.2 响应面各因素交互作用分析

图2为处理压力(A)、处理时间(B)、处理温度(C)3因素间的响应面交互作用图。图中响应面的等高线越趋向于椭圆形,或曲面的斜率越陡,表明各因素间的交互作用对响应值的影响越大,交互作用就越显著,反之则交互作用较弱[21]。由图2-b可知,当处理压力与处理温度不断增加时,挥发性物质的综合评分呈现先上升后下降的趋势,图中的响应曲面斜率最陡峭,等高线呈椭圆形,表明处理压力与处理温度的交互作用显著,与表3中的分析结果一致;而图2-a与2-c中的响应曲面较为平滑,表明处理时间与处理压力和处理温度间的交互作用较弱,对挥发性物质的影响较小。

图2 各因素交互作用对挥发性物质评分的影响

Fig.2 Effect of the interaction of various factors on the score of volatile compounds

2.2.3 响应面优化及验证试验

通过Design Expert 13.0对模型的优化,得到超高压处理工艺的最佳工艺条件为:处理压力385.56 MPa、处理时间24.38 min、处理温度为33.38 ℃,预测此时的综合评分为72.48分。为了验证该模型的准确性,结合实际操作情况,将处理工艺修改为处理压力386 MPa、处理时间24 min、处理温度为33 ℃。在此条件下进行3组验证试验,所得挥发性化合物的综合评分为71.79分,与预测值接近(P>0.05),表明该模型优化得到的工艺条件可靠,具有可行性。

2.3 赤霞珠葡萄挥发性物质的测定

2.3.1 超高压处理对葡萄果实挥发性物质的影响

利用响应面优化后的结果对赤霞珠葡萄挥发性物质进行分析测定,结果如表4所示,在未处理的葡萄样品中共检测到38种挥发性物质,主要包括醇类物质9种,酯类物质3种,醛类物质13种,酮类物质5种,酸类1种,萜烯类4种和其他类物质3种;经超高压处理后香气物质的种类增加至43种,比较得知,主要是由于处理后额外出现的酯类(癸酸乙酯、己酸异戊酯)和萜烯类(香茅醇、香叶醇、香叶基丙酮)所造成的,由此推测超高压处理所生成的香气物质将为赤霞珠果实提供更多水果香与花香。

表4 不同处理下赤霞珠葡萄挥发性物质含量

Table 4 Different treat on volatile compounds in ‘Cabernet Sauvignon’

编号化合物阈值/(μg/L)含量/(μg/L)OAVCKHHPCKHHP气味描述香气分类A1正己醇50030.13±1.07b53.18±2.28a<0.10.11青香、花香1,3A2顺-3-己烯醇3.94.59±0.22b12.01±0.55a1.183.08青草、树叶气味1A3反-2-己烯醇10012.83±1.48b53.93±2.25a0.130.54青香、水果气味1,2A41-辛烯-3-醇12.24±0.01b3.10±0.08a2.243.10蘑菇、青香1A5正庚醇4250.73±0.14a0.79±0.03a<0.1<0.1油脂气味4A6正辛醇1100.73±0.14b1.55±0.06a<0.1<0.1水果、花香2,3A7壬醇500.86±0.18b1.50±0.27a<0.1<0.1玫瑰、果香2,3A8苯甲醇10 0001.05±0.16b1.84±0.04a<0.1<0.1焙烤香、果香2,6A92-苯乙醇1 1001.39±0.07b2.64±0.37a<0.1<0.1花香、玫瑰味3A106-甲基庚醇—1.76±0.05aB1己酸乙酯12.36±0.04a—2.36水果香、青香1,2B2辛酸乙酯1943.11±0.14a2.67±0.10b<0.1<0.1花香、水果香2,3B3顺-3-己烯乙酸酯80.59±0.04b1.37±0.16a<0.10.17青香、水果香1,2B4癸酸乙酯6 300—0.54±0.06a<0.1水果香2B5肉豆蔻酸异丙酯—0.42±0.02aB6己酸异戊酯—1.52±0.33a苹果、果香2C1正己醛4.5334.58±2.69b569.68±6.24a74.35126.60水果香、青香1,2C2正庚醛30.18±0.02b0.27±0.01a<0.1<0.1脂肪味、水果香2,4C3顺-3-己烯醛0.252.07±0.01b2.85±0.18a8.2811.4青香、青草气味1C4反-2-己烯醛17571.29±11.04b980.44±12.65a33.6157.67青草、水果香1,2C5正辛醛1701.13±0.06a1.42±0.32a<0.1<0.1脂肪味、果香2,4C6反-2-庚烯醛4.61.00±0.09b2.58±0.27a0.220.56青香、脂肪味1,4C7正壬醛18.47±0.05b10.40±1.70a8.4710.40脂肪味、水果香2,4C8(反,反)-2,4-己二烯醛104.34±0.46a1.56±0.18b0.430.16水果香、青香1,2C9反-2-辛烯醛30.75±0.03b1.12±0.10a0.250.37脂肪味、水果香2,4C10(反,反)-2,4-庚二烯醛561.39±0.02a1.53±0.23a<0.1<0.1青草、脂肪味1,4C11苯甲醛3500.89±0.05a0.79±0.02a<0.1<0.1焙烤香、果香2,6C12反-2-壬烯醛0.081.08±0.04b1.36±0.15a13.517木香1C13(反,顺)-2,6-壬二烯醛0.004 50.71±0.01b0.98±0.09a155.02217.77黄瓜、紫罗兰1,3D11-戊烯-3-酮0.90.13±0.01b0.34±0.07a0.140.37塑料、汽油味5D24-甲基-3-戊烯-2-酮4 00076.26±8.82a54.80±4.22b<0.1<0.1花香3D32-辛酮50.46±0.24a—<0.1青香、花香1,3D4佛尔酮17.30±0.72a11.46±2.55b类似樟脑气味5D5异佛尔酮6.31±0.27a4.18±0.31b薄荷、甜香1E1正己酸30.69±0.01b3.36±0.45a0.231.12奶酪4F1β-环柠檬醛320.38±0.02b0.59±0.06a<0.1<0.1水果香2F2甲基庚烯酮501.55±0.12b1.88±0.01a<0.1<0.1水果香2F3β-紫罗兰酮0.0070.38±0.03a0.44±0.10a54.2962.86玫瑰、紫罗兰3F4茶螺烷0.36±0.01b0.69±0.06a木香1F5香茅醇40—0.71±0.07a<0.1玫瑰香味3F6香叶醇40—0.82±0.13a<0.1柑橘、柠檬2F7香叶基丙酮60—4.11±0.22a<0.1青香、花香1,3G12,6-二叔丁基对甲酚200142.77±1.26b166.37±0.36a0.710.83烤面包味6G2苯酚5 5000.27±0.01b0.45±0.20a<0.1<0.1药香、烟熏5,6G3苯乙烯373.29±0.43a0.85±0.10b<0.1<0.1芳香3

注:CK表示未处理样品,HHP表示超高压处理样品;“—”表示未检测到;空白处表示无数据;香气分类为1-草本香,2-果香,3-花香,4-脂肪味,5-化学香,6-焙烤香;同行不同小写字母表示差异显著(P<0.05)。

超高压处理还导致香气物质的含量发生了显著变化,与对照相比,香气物质的总量由1 239.17 μg/L增加至1 964.85 μg/L,其中醇类、酯类、醛类、酸类、萜烯类和其他类物质的含量均显著增加。在所检测到的物质中,具有青香与绿叶香气的反-2-己烯醛(青香、苹果气味)、正己醛(果香、青草香)、反-2-己烯醇(绿叶香、果香)、正己醇(草本香、花香)和顺-3-己烯醇(青草香)等C6化合物的含量在超高压处理后显著增加,较对照提高近1.70~4.20倍,推测这将为葡萄果实带来较为浓郁的香气特征。与之相反的是,超高压处理也会降低辛酸乙酯(花香、水果香)、(反,反)-2,4-己二烯醛(水果香、青香)、4-甲基-3-戊烯-2-酮(花香)和苯乙烯(芳香)等的含量,但由于这些物质的气味强度较低,因此推测超高压处理对这些香气物质所产生的气味影响会相对较弱。

2.3.2 超高压处理对葡萄果实特征香气物质的影响

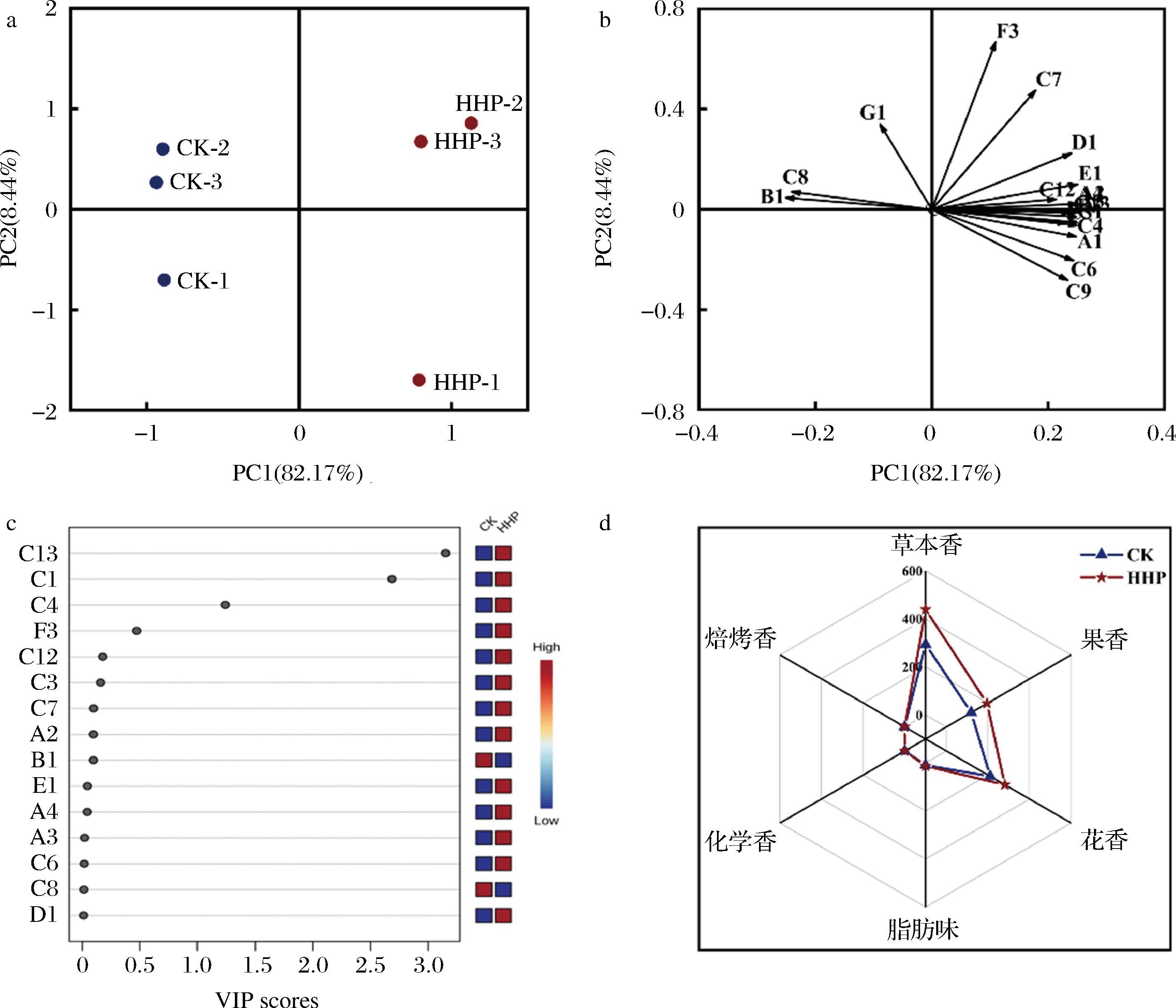

为了进一步比较优化后的超高压处理条件对赤霞珠葡萄主要挥发性成分的影响,对试验中所检测到的19种OAV>0.1的香气物质(表4)进行主成分分析(principal component analysis, PCA)和偏最小二乘判别分析(partial least squares discrimination analysis, PLS-DA),结果如图3所示。由图3-a、图3-b可知,PC1的贡献率为82.17%,PC2的贡献率为8.44%,累积贡献率为90.61%,适用于降维分析标准。其中2个样品在PC1与PC2上有明显的区分,超高压处理组在PC1正半轴与PC2正半轴上得分较高,主要反映了大部分具有草本香、水果香和花香的醇类、醛类、酮类和萜烯类等物质的信息,并与(反,顺)-2,6-壬二烯醛(C13)、正己醛(C1)、反-2-己烯醛(C4)、反-2-壬烯醛(C12)、顺-3-己烯醇(A2)、反-2-己烯醇(A3)、正己醇(A1)、正己酸(E1)、β-紫罗兰酮(F3)等C6、C9化合物具有较高正相关性,这表明超高压处理可显著提升赤霞珠葡萄果实的青香、果香与花香等气味。而对照样品则在PC1负半轴与PC2正半轴得分较高,主要反映了己酸乙酯(B1)与(反,反)-2,4-己二烯醛(C8)2种具有水果香气的化合物信息。

a,b-葡萄果实挥发性物质的主成分分析;c-偏最小二乘判别分析;d-香气轮廓分析

图3 葡萄果实挥发性物质的主成分分析、偏最小二乘判别分析与香气轮廓分析

Fig.3 The principal component analysis, the partial least squares discrimination analysis and the aroma profile of volatile compounds in grapes

图3-c为PLS-DA结果,从图3-c可知,反,顺-2,6-壬二烯醛、正己醛、反-2-己烯醛3种物质的VIP>1,是影响超高压处理前后挥发性物质构成的主要因素,同时上述3种化合物的OAV在检测到的主要挥发性物质中相对较高。综上,超高压处理前后对葡萄果实的挥发性物质存在差异,表明超高压处理对挥发性物质的影响较大,这与前文的结果一致。

通过进一步的香气轮廓分析发现(图3-d),2种处理下葡萄果实的香气轮廓相似,主要由草本香、果香与花香构成,其中草本香的气味强度最高,其次是花果香、脂肪味和化学香,而焙烤香相对较低。相比于对照而言,超高压处理后的葡萄果实各香气类型均显著增加,草本香、果香与花香增加较为明显,且无异味产生,这主要与处理后C6醇/醛、反,顺-2,6-壬二烯醛、β-紫罗兰酮等化合物含量的增加有关,因此认为超高压处理可赋予葡萄果实丰富的青香、水果香、花香等气味表现,并推测这将为其酿造产品葡萄酒的香气特征产生影响。

3 讨论

超高压作为一种非热加工技术,可以相对完整地保留果蔬及其制品的品质。本试验研究了超高压在不同压力、时间与温度处理下对赤霞珠葡萄果实挥发性物质的影响,结果表明,超高压处理可显著影响赤霞珠葡萄果实挥发性物质的含量(P<0.05),适当的处理条件对保留和提升处理样品的香气具有重要的作用。对比本试验结果可知,挥发性化合物的变化受温度的影响较大,其次是处理压力,而受时间因素的影响较小。分析认为,超高压处理引起挥发性物质的变化可能有以下两个原因,一方面超高压会影响部分香气合成途径中酶的活性,造成样品中挥发性物质的变化;另一方面超高压会促进样品中氧化还原反应的进行,从而使部分化合物氧化分解。ZHANG等[22]在超高压处理芒果汁的研究中发现,超高压增加了醇脱氢酶的活性,从而影响了醇类物质的转化与代谢,导致其含量减少,这一变化与本试验结果类似。同时压力的升高还会引起赤霞珠葡萄果实中己醛、顺-3-己烯醛、反-2-己烯醛等C6醛类化合物含量的显著增加,推测这可能也与酶(脂氧合酶、氢过氧化物裂解酶)活性变化有关[23],因此有助于增强处理样品中草本与果香风味。而在不同时间处理条件下(15~25 min),样品中酯类化合物的种类与含量减少,芳香族化合物含量增加,这些改变可能还是受到超高压处理对酶(糖苷酶、酰基转移酶)的作用[24]。另外,本研究团队在前期的试验中发现,适当增加超高压处理温度会提高样品中醇类和酸类物质的活性,引起样品体系的熵变,促进化学反应向生成酯的方向发展[25],推测这可能是造成本试验中己酸乙酯、顺-3-己烯乙酸酯含量提高,以及癸酸乙酯、己酸异戊酯在处理后产生的原因之一。

利用响应面优化后的结果处理赤霞珠葡萄,并对其特征香气成分进行分析,结果表明超高压处理主要与样品中C6醛、C6醇、(反,顺)-2,6-壬二烯醛与β-紫罗兰酮等物质具有较高的相关性,推测这可提升样品中青香、水果、花香等气味,与香气轮廓分析的结果一致。相似的结果在对杏汁的研究中也有报道,表明超高压处理可显著增加处理样品中己醇、顺-3-己烯醇、己醛、反-2-己烯醛等物质的含量,并在保持原有香味的基础上,超高压可使其青鲜香气更加突出,香韵也更为丰富[26]。不过本试验只分析了超高压处理对葡萄果实挥发性物质的影响,对其在葡萄酒产品中的作用还未研究,因此计划下一步将开展相关的酿造试验,研究超高压处理在实际应用中的表现,以期为超高压技术在葡萄酒生产中的应用与推广提供一定的技术参考。

4 结论

为了研究超高压处理对赤霞珠葡萄果实挥发性物质的影响,本试验利用顶空固相微萃取-气相色谱质谱联用技术,通过单因素与响应面试验对超高压处理条件进行优化,并在此基础上结合主成分分析与香气轮廓描述对其特征香气进行分析。结果表明:超高压处理的最优工艺条件为处理压力386 MPa、处理时间24 min、处理温度为33 ℃;利用优化后的结果处理赤霞珠葡萄发现,经超高压处理的果实香气物质总量与种类均显著增加,其中醇类、醛类、酯类和萜烯类化合物是造成2种样品明显差异的主要物质;结合PCA和PLS-DA分析表明,处理样品与正己醛、反-2-己烯醛、顺-3-己烯醇、反-2-己烯醇、正己醇和反,顺-2,6-壬二烯醛等具有草本、花果香的物质有较高相关性,与对照样品存在明显的区分;进一步利用香气轮廓描述发现,超高压处理后可显著增强赤霞珠葡萄的草本香、果香与花香等气味,推测将有助于提高处理果实的品质特性与酿造潜能。

[1] 朱珠芸茜. 新疆‘玫瑰香’葡萄在室温和冷藏条件下品质变化分析[D].石河子:石河子大学, 2020. ZHU Z Y Q.Analysis of quality change of muscat hamburg grape from xinjiang under room temperature and refrigeration storage conditions[D].Shihezi:Shihezi University, 2020.

[2] LIANG Z J, ZHANG P Z, FANG Z X.Modern technologies for extraction of aroma compounds from fruit peels:A review[J].Critical Reviews in Food Science and Nutrition, 2022, 62(5):1284-1307.

[3] 程程. 葡萄种质资源挥发性香气含量变异特点及全基因组关联分析[D].武汉:中国科学院大学, 2018. CHENG C.The study on variation of volatile aroma in grape germplasm resources and GWAS analysis[D].Wuhan:University of Chinese Academy of Sciences, 2018.

[4] 孙蓓, 朱中原, 王龙刚.超高压技术在食品化工中的重要应用[J].化工管理, 2020(34):131-132. SUN B, ZHU Z Y, WANG L G.An important application of ultra-high pressure technology in food chemical industry[J].Chemical Enterprise Management, 2020(34):131-132.

[5] CHEN Y J, FENG X P, REN H, et al.Changes in physicochemical properties and volatiles of kiwifruit pulp beverage treated with high hydrostatic pressure[J].Foods, 2020, 9(4):485.

[6] 吴梦, 李希, 马永昆, 等.主成分分析超高压对桑椹饮料香气成分的影响[J].食品研究与开发, 2017, 38(19):116-123. WU M, LI X, MA Y K, et al.Effect of high pressure processing on aroma compounds in mulberry beverage analyzed by principal component[J].Food Research and Development, 2017, 38(19):116-123.

[7] PAN J, WANG H X, XIE H M, et al.Effect of ultra high hydrostatic pressure on concentrations of limonene, α-terpineol and carvone in navel orange juice[J].Journal of Food Process Engineering, 2011, 34(3):728-745.

[8] 张峻松, 王建民, 张文叶, 等.超高压处理对芒果汁香气成分的影响[J].中国食品学报, 2008(2):118-122. ZHANG J S, WANG J M, ZHANG W Y, et al.Effect of ultra high pressure treatment on flavor component in mango juice[J].Journal of Chinese Institute of Food Science and Technology, 2008(2):118-122.

[9] 潘见, 王海翔, 谢慧明, 等.超高压处理对鲜榨橙汁中主要香气成分的影响[J].农业工程学报, 2009, 25(5):239-243. PAN J, WANG H X, XIE H M, et al.Effects of ultra high pressure treatment on main flavour compounds in orange juice[J].Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(5):239-243.

[10] 梁茂雨, 纵伟, 赵光远, 等.超高压处理对猕猴桃香气成分的影响[J].食品工业科技, 2007(3):72-75. LIANG M Y, ZONG W, ZHAO G Y, et al.Effect of ultra-high pressure treatment on aroma components of kiwifruit[J].Science and Technology of Food Industry, 2007(3):72-75.

[11] 熊孜, 廖李, 乔宇, 等.超高压处理对果蔬品质的影响[J].湖北农业科学, 2020, 59(9):145-150. XIONG Z, LIAO L, QIAO Y, et al.Effect of ultra-high pressure treatment on the quality of fruits and vegetables[J].Hubei Agricultural Sciences, 2020, 59(9):145-150.

[12] 吴娟弟, 牛见明, 张波, 等.国产辽东栎和蒙古栎挥发性物质提取工艺优化及其香气轮廓分析[J].江苏农业学报, 2020, 36(6):1559-1568. WU J D, NIU J M, ZHANG B, et al.Extraction process optimization of volatile components and aroma profile analysis in Quercus liaotungensis Koidz and Q.mongolica Fisch[J].Jiangsu Journal of Agricultural Sciences, 2020, 36(6):1 559-1 568.

[13] 张克坤, 王海波, 王孝娣, 等.‘瑞都香玉’葡萄果实挥发性成分在果实发育过程中的变化[J].中国农业科学, 2015, 48(19):3965-3978. ZHANG K K, WANG H B, WANG X D, et al.Evolution of volatile compounds during the berry development of ‘Ruidu Xiangyu’ grape[J].Scientia Agricultura Sinica, 2015, 48(19):3965-3978.

[14] CAPONE S, TUFARIELLO M, SICILIANO P.Analytical characterisation of Negroamaro red wines by “Aroma Wheels”[J].Food Chemistry, 2013, 141(3):2906-2915.

[15] 王亚超, 马永昆, 于怀龙, 等.超高压处理对黄酒中醇水缔合影响的研究[J].现代食品科技, 2016, 32(2):221-226. WANG Y C, MA Y K, YU H L, et al.Study on the effect of high hydrostatic pressure processing on ethanol-water system for Chinese rise wine[J].Modern Food Science and Technology, 2016, 32(2):221-226.

[16] WANG X H, CHEN F, MA L J, et al.Non-volatile and volatile metabolic profiling of tomato juice processed by high-hydrostatic-pressure and high-temperature short-time[J].Food Chemistry, 2022, 371:131161.

[17] 安效辉, 苗瀛心, 陈倬, 等.基于UPLC-Q-TOF-MS分析酵母对葡萄酒中糖苷态香气物质释放的影响[J].食品科学, 2020, 41(12):158-165. AN X H, MIAO Y X, CHEN Z, et al.Effects of yeasts on the release of glycosidically bound aroma components from wine analyzed by ultra-high performance liquid chromatography-quadrupole-time-of-flight-mass spectrometry[J].Food Science, 2020, 41(12):158-165.

[18] OEY I, LILLE M, VAN LOEY A, et al.Effect of high-pressure processing on colour, texture and flavour of fruit and vegetable-based food products:A review[J].Trends in Food Science and Technology, 2008, 19(6):320-328.

[19] PEI L Y, HOU S H, WANG L L, et al.Effects of high hydrostatic pressure, dense phase carbon dioxide, and thermal processing on the quality of Hami melon juice[J].Journal of Food Process Engineering, 2018, 41(6):12828.

[20] 刘德讲, 陈计峦, 裴龙英.超高压和热处理对果蔬中四种香气合成酶活性与结构的影响[J].食品工业科技, 2020, 41(8):82-89. LIU D J, CHEN J L, PEI L Y, et al.Effect of ultra-high pressure and heat treatment on activity and structure of four aroma synthesis enzymes in fruits and vegetables[J].Science and Technology of Food Industry, 2020, 41(8):82-89.

[21] LI Y S, TAO F, CUI K X, et al.Optimization of ultrasonic extraction of anthocyanin in mulberry residue by response surface methodology[C].IOP Conference Series:Earth and Environmental Science.IOP Publishing, 2020, 559(1):012024.

[22] ZHANG W T, DONG P, LAO F, et al.Characterization of the major aroma-active compounds in Keitt mango juice:Comparison among fresh, pasteurization and high hydrostatic pressure processing juices[J].Food Chemistry, 2019, 289:215-222.

[23] 侯思涵, 裴龙英, 陈计峦.超高压处理对哈密瓜汁中酶活性与香气的影响[J].食品科学, 2018, 39(22):202-206. HOU S H, PEI L Y, CHEN J L.Effect of ultra-high pressure treatment on enzymatic activities and aroma compounds in Hami melon juice[J].Food Science, 2018, 39(22):202-206.

[24] PEI L Y, LI J, XU Z L, et al.Effect of high hydrostatic pressure on aroma components, amino acids, and fatty acids of Hami melon (Cucumis melo L.var.reticulatus naud) juice[J].Food Science and Nutrition, 2020, 8(3):1394-1405.

[25] 闫浩凯, 张波, 刘琦, 等.超高压技术催陈白兰地中酯类物质的工艺优化[J].食品与发酵工业, 2020, 46(13):152-159. YAN H K, ZHANG B, LIU Q, et al.Optimization of accelerated ageing of esters in brandy by ultrahigh-pressure technique[J].Food and Fermentation Industries, 2020, 46(13):152-159.

[26] 张峻松, 张世涛, 毛多斌, 等.超高压处理对杏汁香气成分的影响[J].农业工程学报, 2008,24(4):267-270. ZHANG J S, ZHANG S T, MAO D B, et al.Effect of ultra high pressure treatment on flavor compounds in apricot juice[J].Transactions of the Chinese Society of Agricultural Engineering, 2008,24(4):267-270.