3D打印是以数字化模型为基础的一种快速成型技术,也被称为固体自由曲面制造或增材制造[1],由于3D打印技术可以满足准确、快速成型和形状定制等需求,在生物医学工程[2]、电子材料[3]、制药[4]和食品科学[5]等多个领域被广泛应用。

动物源食品是人类优质蛋白、脂类、脂溶性维生素、B族维生素和矿物质的良好来源,是平衡膳食的重要组成部分[6]。动物源性食物中蛋白质不仅含量高,而且氨基酸组成更适合人体需要,是食品加工中的重要原料。食品加工既包括热技术,如微波和真空烹调[7],也包括非热技术,如超声波和脉冲电场。这些加工技术被应用于满足食品行业和消费者的一些关键要求,如安全性和延长保质期[8]。但在各种各样的方法中,3D打印是目前为止食品行业中最新兴的技术,可用于制备复杂形状的食品[9]。计算机辅助设计模型为食品结构提供了个性化定制,这是传统工艺难以实现的。

3D打印食品使个性化膳食和数字化营养成为可能。例如,3D打印可以帮助咀嚼和吞咽有困难的老年人定制食物[10]。也可以通过打印各种有趣和复杂的食物形状来增加儿童对食物的兴趣,通过调整配方为儿童提供均衡的营养。还可以针对营养不耐受和过敏人群生产不含过敏源的凝胶甜点。目前,许多动物源性食品原料已被用于3D打印。如肉类、牛奶蛋白、海鲜制品和蛋类等。因此,为了更深入了解3D打印技术在动物源性食品加工中的研究进展,本文综述了近年来3D打印技术在食品加工领域的最新研究成果,并总结了食品3D打印技术的分类、食品大分子对食品3D打印产生的影响以及3D打印技术在动物源性食品加工中的应用现状,以期为扩大3D打印技术在食品加工领域的应用提供参考依据。

1 食品3D打印新技术的分类

1.1 选择性烧结3D打印技术

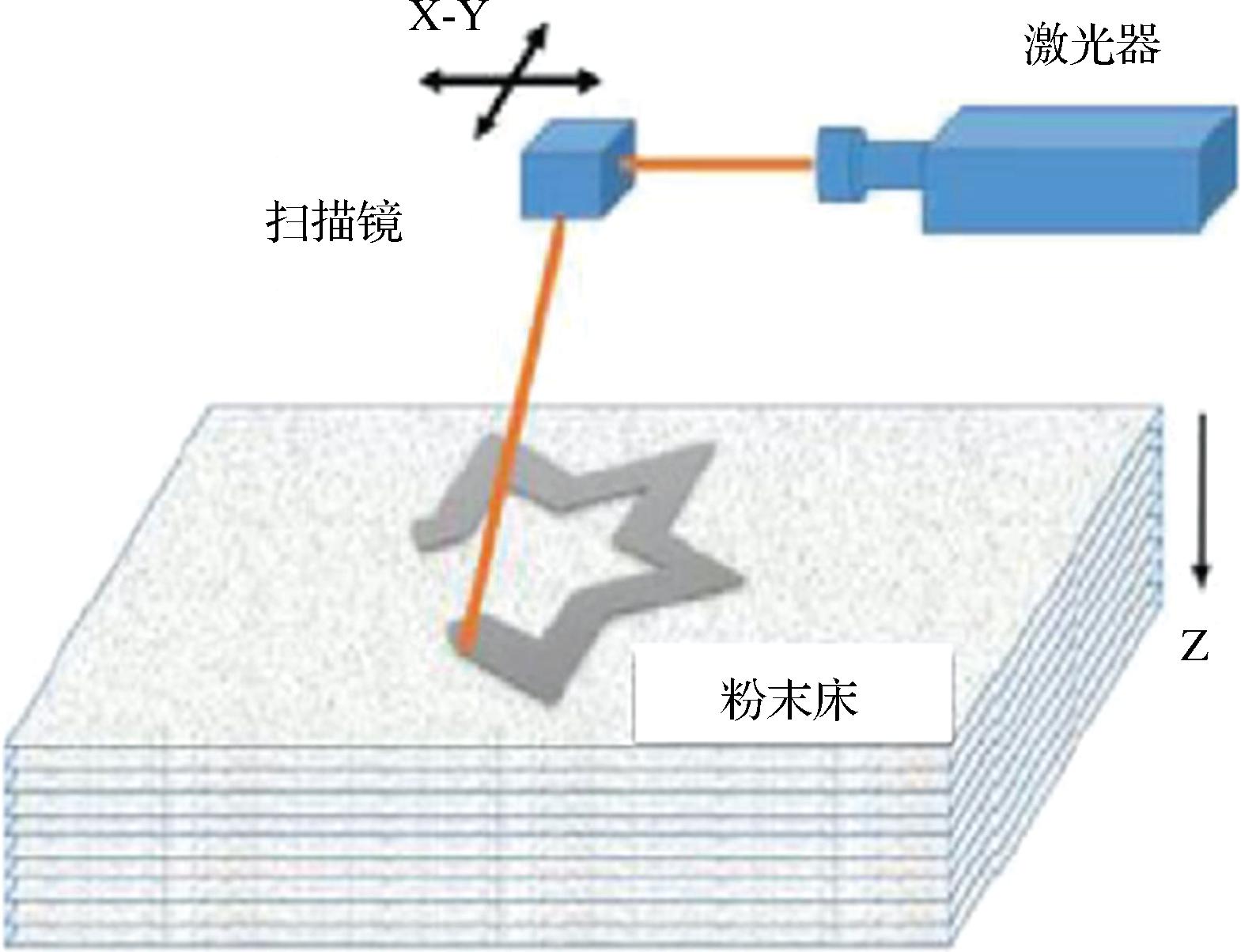

如图1所示,在选择性烧结成型中,首先将材料粉末铺入粉末床中,然后利用烧结源沿沿着X轴和Y轴移动,使粉末颗粒熔化并形成固体层[11]。烧结粉末形成产品成分,而未烧结粉末留在原地以支撑所形成的结构。固体层完全形成后,铺上一层新的粉末进行烧结。重复这个过程,直到3D食物被一层一层地打印出来。根据所用烧结源的不同,可将选择性烧结打印分为选择性激光烧结和选择性热风烧结。选择性烧结的优点是打印更加自由快捷,不需要后续固化。而且,在打印过程中,每一层烧结粉末都可以改变,可以打印出每一层含有不同成分的食物,从而可以制作出更复杂的食物。缺点是由于涉及的变量很多,打印过程很复杂。选择性烧结打印主要应用于烧结金属、陶瓷、聚合物和其他材料[12],由于材料性能的限制,它没有在食品领域得到广泛应用。目前,该技术主要用于打印糖类或脂类食品材料,这些材料熔点低,容易烧结。此外,选择性烧结打印的材料仅限于粉末,一些食品材料如新鲜食品不适合这种打印技术,因为它们的特性不能满足打印要求。

图1 选择性烧结技术示意图[13]

Fig.1 Schematic diagram of selective hot air sintering[13]

1.2 黏结剂喷射3D打印技术

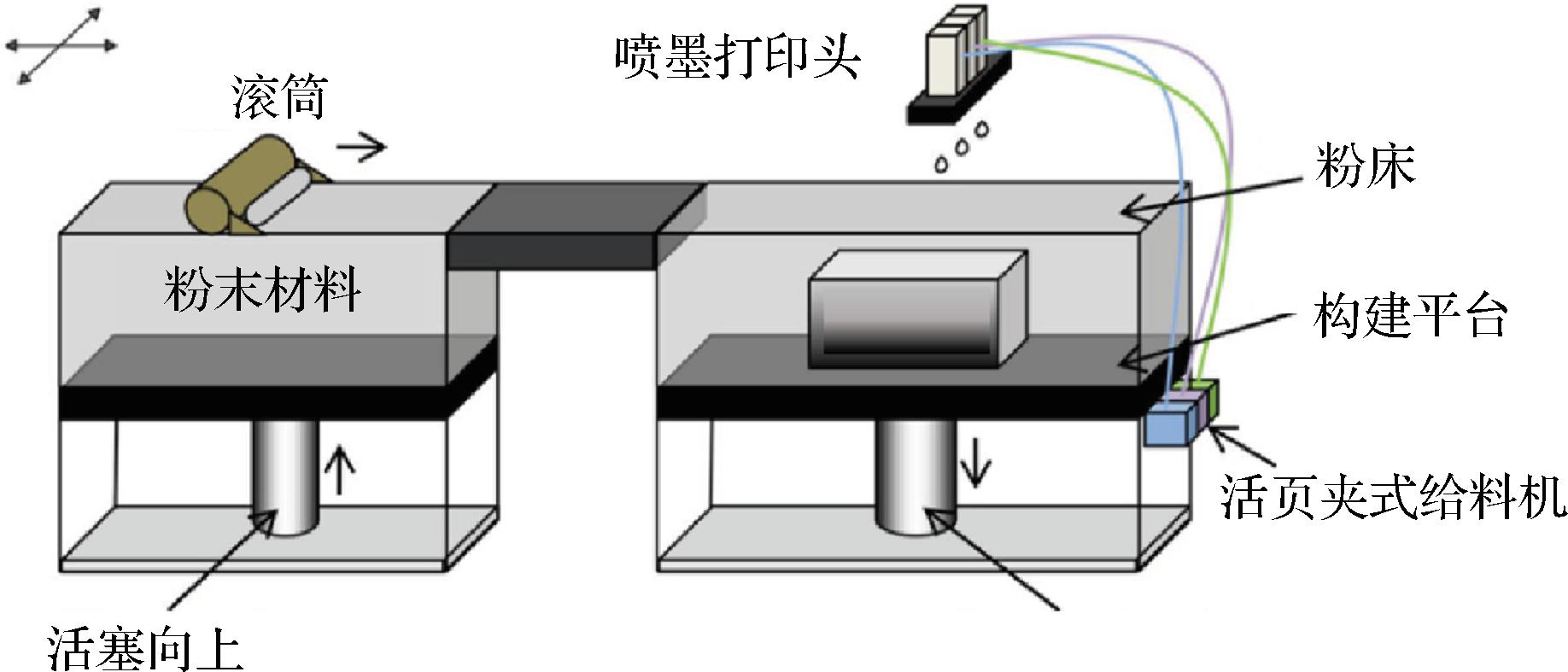

黏结剂喷射是在粉末床上通过喷射液体黏合剂逐层构造三维物体的技术。如图2所示,将薄层粉末材料精确地铺在加工平台后,喷墨打印头会根据这一层的截面形状在粉末上选择性喷出一层黏结剂,形成二维图案。待喷到黏结剂的薄层粉末发生固化,再铺上一层一定厚度的粉末,打印头按照下一截面的形状喷射黏结剂。如此层层叠加,从下到上,得到一个三维实物[14]。黏结剂喷射适用于大多数粉末材料,具有加工速度快、材料成本低的优点,常被应用于定制的糖果和蛋糕等高糖食品的加工,但HOLLAND[15]利用黏结剂喷射技术将纤维素和葡甘露聚糖粉末成功地用于创建3D结构,设计了简单的方形和复杂的星状结构。该研究提高了黏结剂喷射技术在低热量食品中的应用潜力。

图2 黏结剂喷射原理示意图[4]

Fig.2 Schematic diagram of powder bed binder jetting principle[4]

1.3 热熔挤出3D打印技术

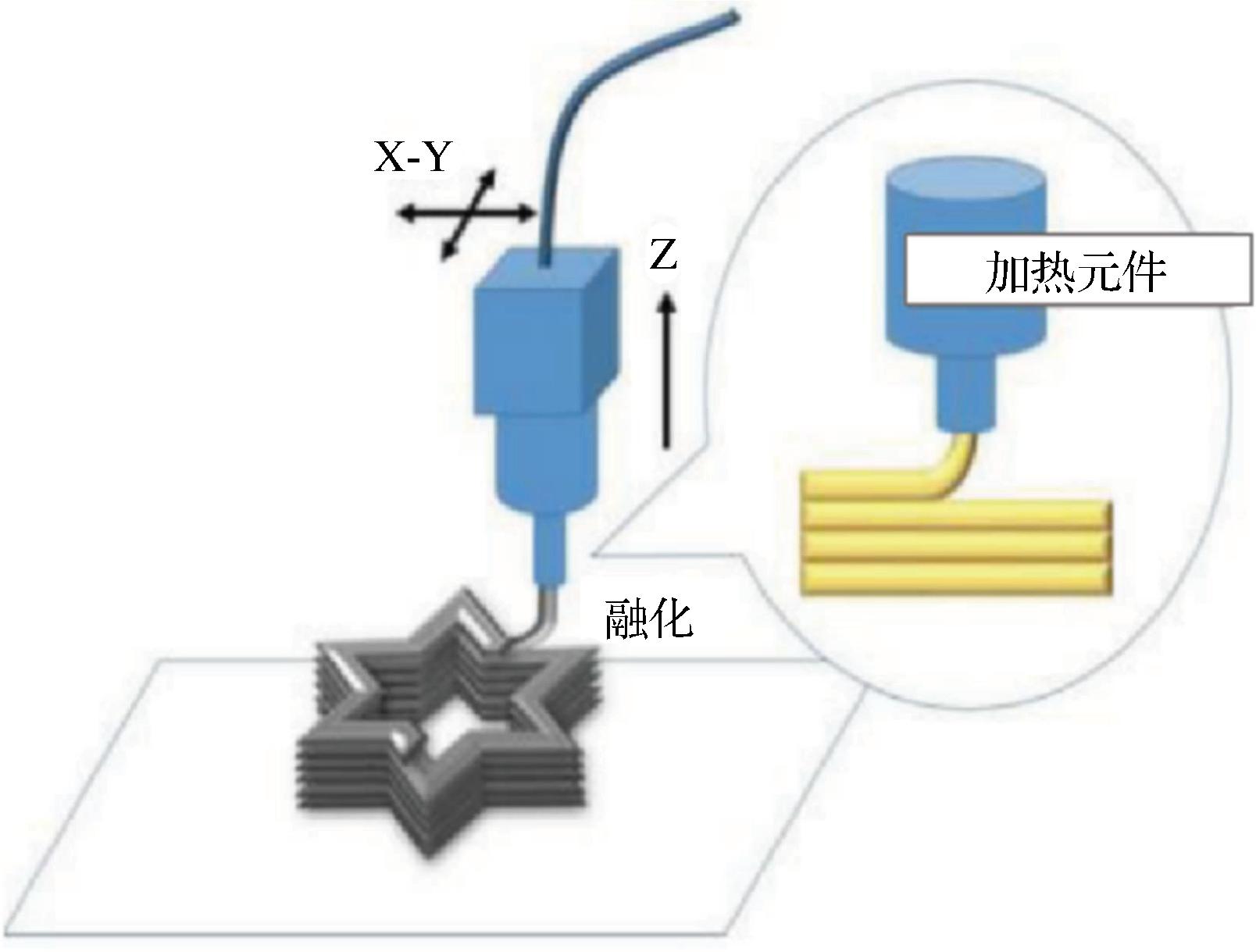

热熔挤出技术也被称为熔融沉积建模(fusion deposition modelling,FDM),如图3所示,熔融的半固态热塑性材料从可移动的FDM头部挤压出来,然后沉积到基板上。这种材料被加热到略高于熔点的温度,因此它在挤压后几乎立即凝固,并焊接到前面的层上。同室温挤出相比,热熔挤出包含一个加热元件,使墨水在通过喷嘴时被加热。根据材料的不同特性,设定合适的加热温度,以保持油墨的熔化状态,使其顺利通过喷嘴。由于温度往往略高于材料的熔点,挤出的油墨可以迅速凝固,进而产生所需的3D打印形状,这是热熔挤出技术的一个优势[16]。早期,热熔挤出技术常用于塑料和橡胶产品的生产,这些材料受热易熔化,受冷易凝固,适合热挤压打印。近年来,由于热熔挤出技术可以制造具有复杂设计、特定几何形状、定制营养含量和成分的食品[17],所以被广泛应用于肉类替代品、奶酪等食品的生产加工[18]。

图3 热熔挤出原理示意图[13]

Fig.3 Schematic diagram of hot melt extrusion principle[13]

1.4 喷墨3D打印技术

喷墨3D打印是在预设程序的引导下产生水滴,滴到基板上逐渐形成3D图案[19]。根据液滴生产工艺的不同,常见的喷墨打印技术主要包括连续喷墨打印和按需喷墨打印。在连续喷墨打印中,材料以连续流动的液体的形式通过喷嘴挤压,然后在表面张力下分散成液滴。通常在喷嘴装置中装有压电换能器,通过改变换能器的输出频率,可以调节通过喷嘴的液体流量,从而增强液体材料的分散程度。分散的液滴被诱导产生电荷,在外加电场的作用下,带电的液滴会向特定的方向移动,从而引导挤压出的液体材料在设定的位置落下,最终产生所需的打印图案[20]。在按需喷墨打印中,设备往往有多个喷嘴,打印材料根据需要从不同的喷嘴中滴出,而不形成液体流动。液滴挤压的动力一般来自于打印头中安装的电陶瓷元件变形产生的动力和加热喷嘴中液体产生的膨胀力[21]。喷墨打印所需的材料通常是低黏度材料,以便在喷嘴挤压后能以液滴形式分散。这项要求限制了该技术用于打印复杂结构的食物。如图4所示,喷墨打印技术目前主要应用于食品基材的装饰和覆盖,以及填充材料的空腔,如:黄油、奶油、巧克力、果酱等食材等食材[4]。

a-果酱;b-饼干;c-面包

图4 喷墨打印技术生产产品[4]

Fig.4 Some products using inkjet printing technique[4]

2 食品大分子对动物源食品3D打印影响的研究进展

目前,3D打印在动物源食品加工中的最大挑战是打印产品的流变性、结构精度、形状稳定性及与传统食品加工技术的兼容性。已有研究证实,食品大分子会对上述特性产生影响,进而影响其可打印性[22]。因此,了解蛋白质、脂质和碳水化合物等食品基质对动物源食品3D打印技术的影响具有重要意义。

2.1 蛋白质对3D打印技术的影响

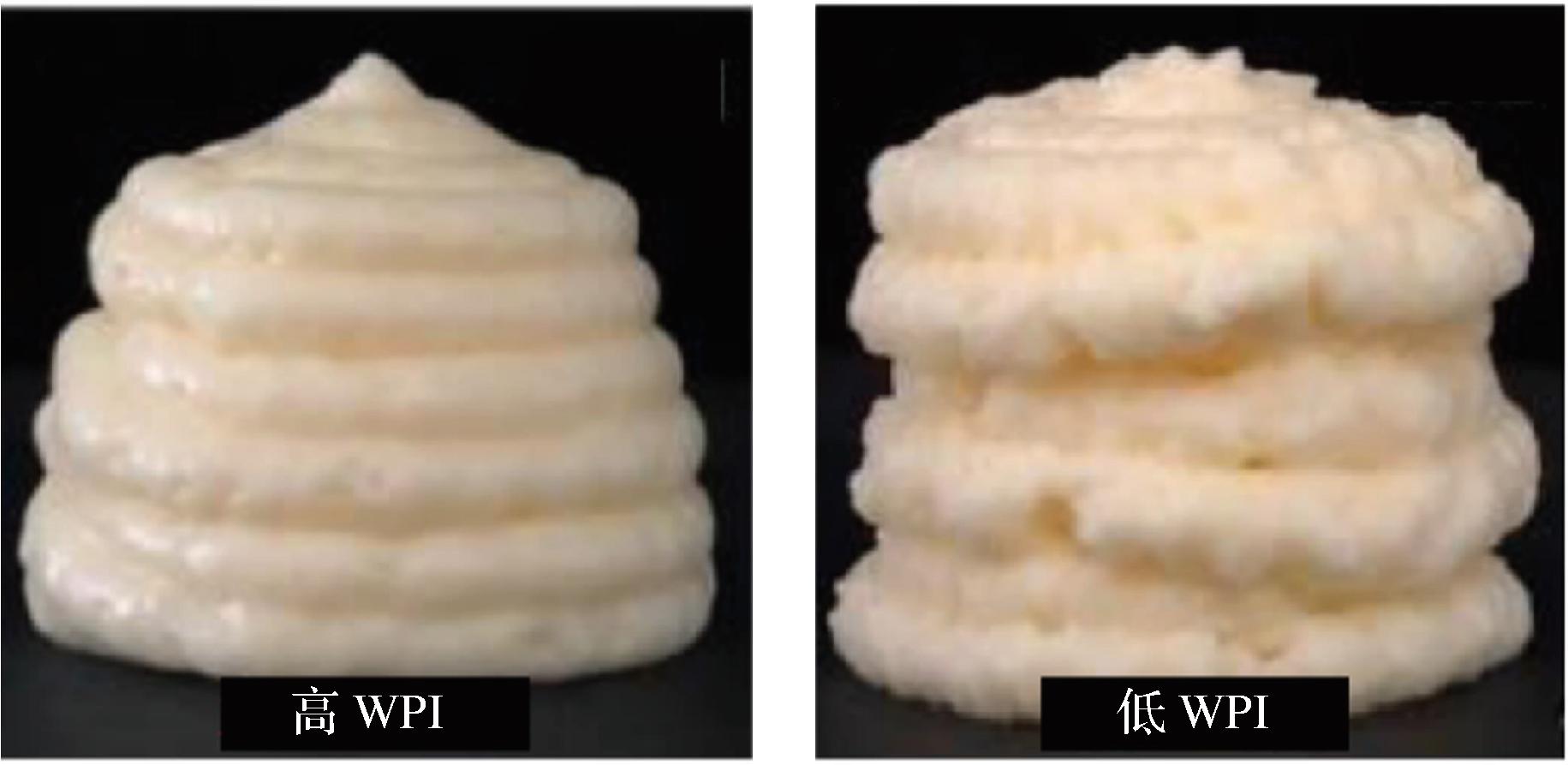

动物源食品的3D打印最关键的方面之一是打印材料的流变特性,打印材料应表现出黏弹性,还应具有适当的流动能力、可以顺利挤出的黏度以及沉积后保持形状的稳定性。蛋白质作为动物源食品中的关键大分子对产品的流变学和感官特性具有重要意义。FAN等[23]制备了乳糖-乳清分离蛋白(whey protein isolation,WPI)复合亲水胶体用作3D打印的打印材料。结果表明,所研究的凝胶的流变、黏弹性、热学和力学性能都与蛋白质含量有关,其中蛋白质含量越高,发生硬化的速度就越快,这是因为WPI分子可以通过表面疏水相互作用聚集或聚结改变硬度。然而,乳糖的添加可以阻断WPI的聚集,进而减弱由WPI诱导的硬化现象。CHOW等[24]考察了乳清分离蛋白浓度对慕斯稳定性和感官特性的影响。研究结果表明,慕斯质构特性受乳清分离蛋白浓度的影响,乳清分离蛋白的添加软化了凝胶结构,进而减少了慕斯表面粗糙、块状和致密的纹理,使慕斯的外观更具光泽、质地丝滑和口感更佳。图5显示了不同WPI浓度下的慕斯状态,随着WPI浓度的增加,样品的黏结力显著增加。LIU等[25]研究了加入蛋清蛋白对混合体系流变、润滑、织构性能和微观结构的影响。结果表明,5.0%(质量分数)的蛋清蛋白混合系统是理想的3D打印体系。加入一定浓度的蛋清蛋白可以提高凝胶样品的硬度和弹性。这些性能的改善有助于打印材料从喷嘴中及时流出,提高打印材料的黏度。此外,还有助于原料在打印过程中保持打印材料的形状。

图5 3D打印的柠檬慕斯侧面图

Fig.5 3D printed lemon mousse side view

2.2 脂质对3D打印技术的影响

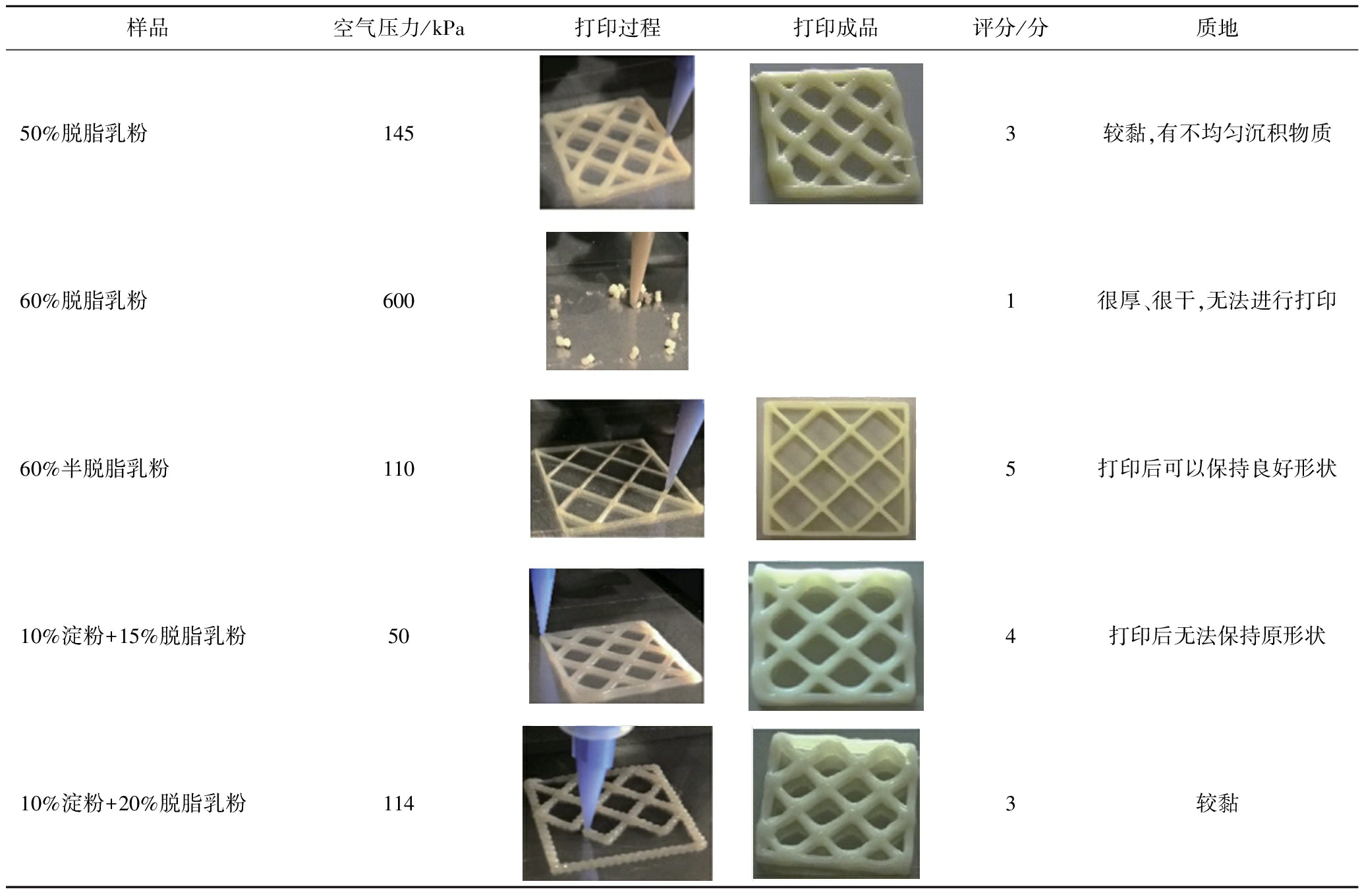

ZHENG等[26]研究发现脂质增加了淀粉材料的3D打印样品在贮存过程中的柔软性,弹性和内聚性,因为脂质限制了直链淀粉的逆行和老化。脂质还可能促进了润滑性并降低了材料的黏合性,使打印过程更加顺畅。LILLE等[27]利用乳粉作为蛋白质和脂肪的来源,研究了脂类对可打印性影响。该研究对比了含有脱脂(0.4%脂肪)和半脱脂乳粉(9%脂肪)的水溶液对打印性能的影响,结果如表1所示。过高比例脱脂牛奶的添加使原料呈现出高黏性且难以打印的糊状,因为太黏而不能均匀沉积,可能是由于脂肪在挤压过程中起到了润滑剂的作用,生物材料更具有流动性。

表1 乳粉配制浆料的3D打印特性[26]

Table 1 3D printing characteristics of milk powder mixtures[26]

样品空气压力/kPa打印过程打印成品 评分/分质地50%脱脂乳粉1453较黏,有不均匀沉积物质60%脱脂乳粉6001很厚、很干,无法进行打印60%半脱脂乳粉1105打印后可以保持良好形状10%淀粉+15%脱脂乳粉504打印后无法保持原形状10%淀粉+20%脱脂乳粉1143较黏

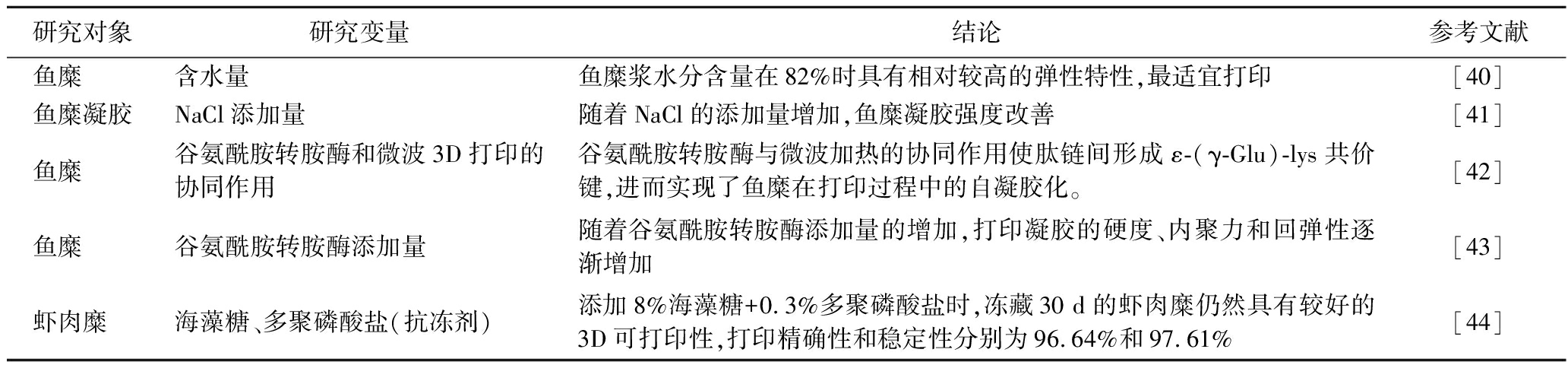

表2 提高海产品适印性的相关研究

Table 2 Research related to improving the printability of seafood

研究对象研究变量结论参考文献鱼糜 含水量鱼糜浆水分含量在82%时具有相对较高的弹性特性,最适宜打印[40]鱼糜凝胶NaCl添加量随着NaCl的添加量增加,鱼糜凝胶强度改善[41]鱼糜 谷氨酰胺转胺酶和微波3D打印的协同作用谷氨酰胺转胺酶与微波加热的协同作用使肽链间形成ε-(γ-Glu)-lys共价键,进而实现了鱼糜在打印过程中的自凝胶化。[42]鱼糜 谷氨酰胺转胺酶添加量随着谷氨酰胺转胺酶添加量的增加,打印凝胶的硬度、内聚力和回弹性逐渐增加[43]虾肉糜 海藻糖、多聚磷酸盐(抗冻剂)添加8%海藻糖+0.3%多聚磷酸盐时,冻藏30 d的虾肉糜仍然具有较好的3D可打印性,打印精确性和稳定性分别为96.64%和97.61%[44]

2.3 碳水化合物对3D打印技术的影响

碳水化合物的添加使得食品原料在3D打印中具有良好的剪切稀化特性,有助于原料挤出成型。随着碳水化合物含量的增加,分子之间的相互作用导致机械强度增加,成型稳定性得到明显改善,有助于保持打印结构的形状[28]。已有研究证实,海藻酸钠、瓜尔胶和黄原胶等工业用糖具有改变食品流变特性进而提高材料3D打印性能的潜力[29]。CUI等[29]研究发现,随着海藻酸钠、黄原胶添加量的增加,凝胶的胶质性、硬度、弹性、表观黏度也随之提高。这些变化增强了产品在打印后支撑和保持其形状的能力。DICK等[30]使用双喷嘴挤压的3D打印机开发了一种复合层3D打印牛肉产品。由于牛肉的可打印性较低,此研究在肉酱基础上添加0.5%瓜尔胶和1.5%氯化钠,其中,瓜尔胶有效增加了打印原料的黏度和弹性。

3 3D打印技术在动物源性食品加工中的应用进展

3.1 肉制品

目前,关于3D打印肉制品的研究较少,因为肉类及其副产品本质上是不可打印的纤维材料,需要依赖添加剂来改变其流变性和力学性能[31],以获得一种可挤出的膏状材料。在WILSON等[32]的研究中,将精制小麦粉用作鸡肉糜的添加剂,以改善其可打印特性。面粉被添加到鸡肉的打印中,可作为乳化肉制品中常用的配料来提高乳化稳定性。鸡肉与精制小麦粉比例为2∶1的打印材料比3∶1的打印适性更好。鸡肉与面粉的比例越高,乳剂的流动性越高,稳定性却随之下降,使得打印的结构物难以保持其形状。这可能是由于肌凝蛋白和肌动蛋白与麸质蛋白的分子相互作用,通过形成相互的物理键,诱导蛋白质-淀粉分子聚合。该配方所生产的脆皮3D打印鸡块可以定制形状,此成果有望应用于快餐行业的产品定制开发。

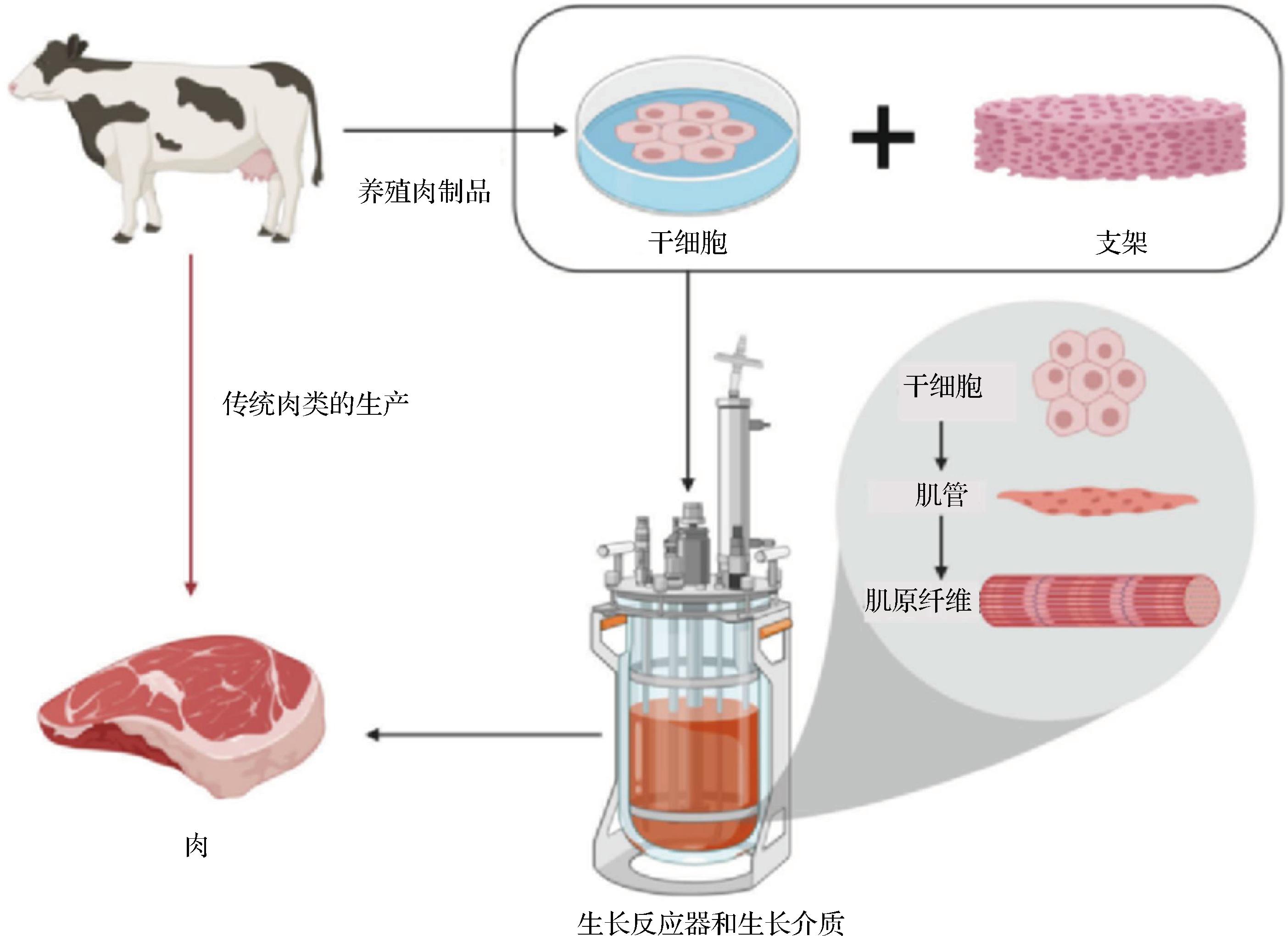

如今,为了缓解畜牧养殖业所造成的环境问题,逐步取代传统肉类生产的需求,3D打印人工肉技术引起了广泛关注。3D打印人工肉在细胞状态和油墨配方等方面不同于传统肉类的3D打印。该技术在生物打印支架之前,需要合适的启动细胞和细胞膨胀的培养基。人工肉制品生产过程如图6所示,从动物身上提取干细胞,并将其植入支架上,然后将其插入生物反应器中培养肉类[33]。生物墨水由细胞和生物材料组成,是打印过程的一个重要方面,因为它制造支架结构,在支架结构中形成肌肉纤维并最终成为肉类。虽然3D打印人工肉可以获得可持续性收益,但是该技术需要克服有关培养基、干细胞来源和可扩展性等多方面挑战[34]。人工肉是在实验室条件下可持续生产肉类的概念,其优势是不牺牲动物生命并杜绝了过度使用抗生素等对消费者身体造成危害的行为。3D打印技术可以为人工肉生产的关键问题提供独特的解决方案,特别是在调节蛋白质、脂肪和其他营养成分的同时还能提供更加逼真的质地。

图6 人工肉制品生产过程示意图[34]

Fig.6 Schematic diagram of the cultured meat production process[34]

3.2 水产品

以鱼糜为基础的3D打印技术是水产品加工业的一个重要应用领域,可用于生产具有良好性能的适销产品。鱼糜是一种中间鱼类产品,与盐、酶、脂肪和多糖等其他物质混合后切成糊状。经过热处理鱼糜具有很高的营养价值和功能蛋白,在食品中获得了相当多的关注[35]。由于肌原纤维蛋白的浓缩,鱼糜具有形成凝胶的能力,鱼糜凝胶产品因其独特的柔软质地和较高的营养而被用作食品3D打印的优良功能材料。温度对鱼糜制品的3D打印特性有较大的影响。冷冻贮存是一种广泛有效的长期保存鱼糜的方法。解冻过程是冷冻食品在后续加工前不可或缺的一步,与解冻食品的质量高度相关[36]。传统的解冻方法,如水浸式解冻和空气解冻,容易造成肌原纤维蛋白构象变化和凝胶形成的损伤,进而影响鱼糜的3D打印性能。CHEN等[37]从肌原纤维蛋白的结构特征解释了超声辅助解冻和水浸解冻对3D打印鱼糜的流变性、质地和打印性能的影响。研究表明,适当的超声辅助解冻比水浸解冻能保持更好的鱼糜品质,并节省解冻时间。在较高的超声频率下解冻可以减少肌原纤维蛋白二级和三级结构的损伤,肌原纤维蛋白的结构性质直接影响鱼糜凝胶的成胶过程[38]。水浸式解冻和超声辅助解冻的3D打印性能无差异,使用100 kHz处理的样品打印的长方体结构保留了最佳的几何形状,具有最高的弹性、硬度和嚼劲。为了开发具有可定制的纹理和流变性能的鱼蛋白打印产品,WU等[39]利用基于鳕鱼肌纤维的高内相乳剂进行3D打印。肌动蛋白和肌凝蛋白相接所形成的鳕鱼肌纤维可以增强乳剂的韧性和弹性,使乳剂具有更优的力学性能。较好的挤压性使其适用于多种类型的3D打印。鳕鱼肌纤维的内聚特性赋予了打印材料强大的成型能力,使其具有定制性的能力。

3D打印的水产品富含人体必需的微量元素,因此了解3D打印水产品的影响因素,以便通过一些技术手段,如:添加谷氨酰胺转胺酶、NaCl和微波作用等,进而提高海产品的可打印性并开发结构稳定的3D打印产品是当今研究的热点,本文总结了近年来关于提高水产品3D打印特性的相关研究。

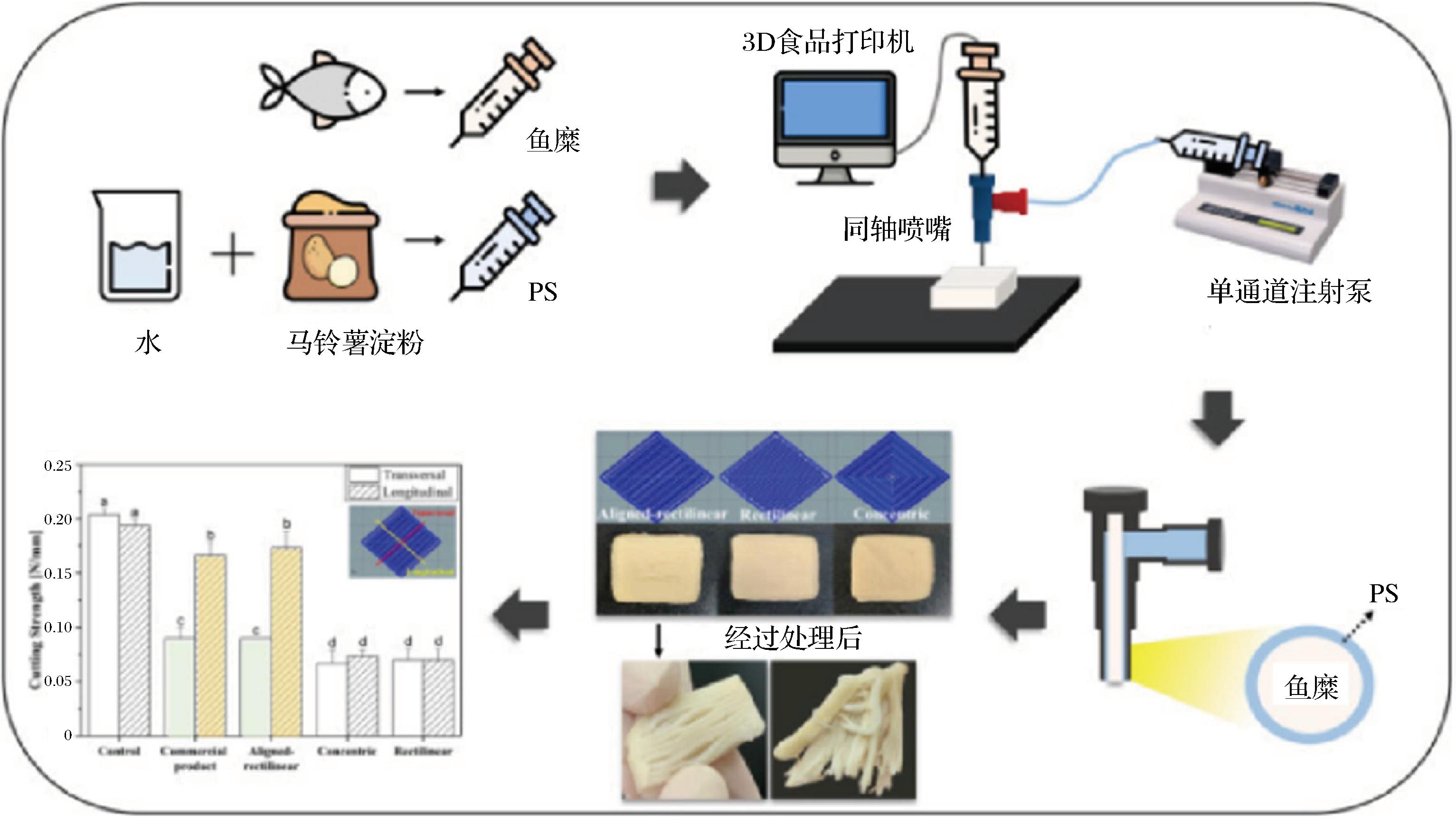

近年来,仿生海鲜制品受到消费者的青睐。仿生海鲜制品是指以海洋生物资源为主要原料,利用食品加工手段从形状上、口感上、风味上和营养上模仿天然海洋产品而加工制成的新型产品。然而,目前的3D食品打印技术水平限制了创造模仿鱼肉质地的食品的能力。因此,生产出与原始食物质地相同的食物,并将其作为3D打印的原料至关重要。如图7所示,KIM等[45]将马铃薯淀粉溶液涂在鱼糜的外表面以保持打印过程中的形状,并使用带有同轴喷嘴的3D食品打印机成功地测试了基于鱼糜的仿蟹肉。马铃薯淀粉和鱼糜具有足够的流动性和固形稳定性,这是3D打印的理想特性。马铃薯淀粉溶液通过同轴3D打印系统的外喷管挤出,在鱼糜核心部位周围形成壳基体。研究发现,使用同轴挤压3D打印的直纹仿蟹肉与商业参考仿蟹肉相似。

图7 3D打印直纹仿蟹肉过程示意图[45]

Fig.7 3D printing straight pattern imitation crab meat process schematic[45]

3.3 乳制品

在食品油墨的配方中加入以牛奶为基础的成分,可增加动物蛋白含量,并改善其打印性和稳定性。JOSHI等[46]研究了热干燥乳粉与半脱脂乳粉在复合乳制品基质中用于热熔挤压3D打印的潜力。研究了配方在印前、印中和印后3个阶段的流变特性。模拟配方预处理、加工和后处理的主要条件,以分析配方的剪切减薄与快速剪切恢复和热响应行为,并了解其流变特性在每个阶段的温度诱导变化。结果表明,半脱脂乳粉掺入量的增加和热干燥乳粉掺入比例的降低均降低了配方的剪切稀化行为、黏度、存储模量和剪切恢复性能。

其他乳制品成分,如乳清蛋白粉,乳清分离蛋白,酪蛋白酸钠和牛奶蛋白浓缩物,也可以有效改善食品油墨的打印特性。DU等[47]考察了魔芋-乳清蛋白凝胶体系的3D打印性能和可支持性。结果表明,添加乳清蛋白后,魔芋凝胶的流变学性能得到改善,包括贮存模量和黏度等。凝胶的质地特性,如硬度、弹性、咀嚼性、黏性和粘合性也得到了增强。微观结构分析表明,乳清蛋白的加入会改变原有的凝胶结构,形成密度更大的新凝胶结构。它还会影响打印品的支撑性能和挤压工艺的流畅性。LIU等[48]将牛奶蛋白浓缩物分散到酪蛋白酸钠溶液中制备了牛奶蛋白复合凝胶,并对其流变性和4种结构性能进行了分析。研究结果表明,蛋白质总含量逐渐增加促使蛋白凝胶内部结构逐渐由缠绕状态转变为三维结构,有利于3D打印。凝胶的表观黏度、触变性和屈服应力均随总蛋白含量的增加而增加。

牛奶脂肪也被用来改善牛奶蛋白为主的食品油墨的特性。DAFFNER等[49]将酪蛋白-乳清蛋白悬浮液与乳制品脂肪混合,蛋白-脂肪悬浮液用高强度超声处理,并通过高压阀门均质器,调整悬浮液pH值和温度,以获得最佳3D打印原料。研究结果表明,由于pH值的不同,乳脂球表面被不同的蛋白质覆盖,其表面积降低到纳米范围内,并在凝胶化过程中模拟蛋白质颗粒。在较高的pH值(6.9和7.1)下加热时,与无脂肪的酪蛋白-乳清蛋白悬浮液相比添加脂肪的悬浮液聚合能力增强。因此,乳制品脂肪可以添加到酪蛋白-乳清蛋白悬浮液中,再通过机械处理调整材料的性能,使材料在挤压型3D打印中有更佳的应用前景。

3.4 蛋制品

蛋制品富含丰富的蛋白质、脂肪、矿物质、维生素和生物活性化合物,可以为3D打印食品增加营养和功能价值[50]。因此,基于蛋制品的食品3D打印技术受到研究人员的广泛关注。XU等[51]研究了热处理对蛋黄3D打印性能的影响,该研究结果表明,随着温度的增加和时间的延长,蛋黄的凝胶化程度的提高,物理凝胶向共价交联凝胶转变,使得弹性模量和黏性模量均随加热时间的延长而增加。蛋黄膏在76 ℃下加热8或10 min和在80 ℃下加热6 min时,均呈现出固体状态,有利于在打印过程中塑造形状。适当的黏度水平是3D打印中食品油墨的关键指标[52],在76 ℃下热处理8 min蛋黄可产生最适黏度,足以保持打印的形状结构,而在80 ℃下热处理10~12 min和在84 ℃下热处理8~12 min大大增加其了黏度,导致挤出效果变差。这可能是由于在不同的加热条件下,鸡蛋蛋白引起的影响黏弹性的构象变化不同。

为了提高以鸡蛋蛋白为基础的打印结构物的打印性能和稳定性,ANKIRUTHIKA等[53]使用蛋黄和蛋清的米粉混合物进行3D打印。研究发现,米粉的加入对辅助打印材料的质地和流变性有显著影响,蛋黄和蛋白的自然形式都是不可打印的。但蛋黄和蛋白与米粉(淀粉)结合,形成一种光滑的糊状状态,具有假塑性,使材料可以进行打印。蛋黄材料的打印品结构稳定,变形量小于蛋白材料的打印品。这是由于淀粉和蛋白质组分的复杂相互作用,导致蛋黄材料供应具有更高的结合能力。除此之外,本研究对各种打印参数,如材料组成、喷嘴直径、喷嘴高度、挤出率和打印速度进行了优化。在这些优化条件下,3D打印产品具有良好的精度和高分辨率。该研究为鸡蛋成为未来3D打印材料供应的关键原料奠定了理论基础。

综上所述,以蛋清和蛋黄为基础的食品墨水具有广阔的应用前景,可以用来生产复杂形状的3D打印结构。未来的研究应注重使用单一的蛋白模型系统,如卵清蛋白、高密度或低密度脂蛋白,并探究3D打印与蛋制品流变特性之间的关系。

4 展望

3D打印技术是一种快速发展的数字技术,在动物源食品加工和营养技术中具有巨大的市场空间,其为特定的终端用户提供了一个平台,以建立具有增强感官和营养价值的独特食品。3D打印技术有可能彻底改变动物源性食品加工行业并促进食品加工进入个性化时代。3D打印技术涉及多种技术原理,应用于食品行业的技术一般包括热熔挤出打印、选择性烧结打印、喷墨打印和黏合剂喷射打印。其中,最常用的是基于挤压的打印,因为它适用于更多食品材料的流变特性。然而,食品原料成分复杂并且食品大分子会对3D打印食品的流变性、结构精度和形状稳定性产生影响,这就给3D打印技术在食品加工中的应用带来了挑战。

目前,3D打印肉类产品的生产涉及到减少颗粒尺寸和打印原料的前处理,因此限制了3D打印用于肉类产品的生产。乳制品的添加可以有效改善食品原料打印性和稳定性,有助于动物源性食品加工行业的发展,并将为3D打印增加一个新的维度。高营养的蛋制品可以用来生产复杂形状的3D打印结构。在动物源食品加工中,3D打印技术实现了低成本的定制加工和精确的营养控制。因此,3D打印技术在动物源性食品加工领域前景广阔,还需要进行广泛的研究,进而开发以动物源性食品为基础的高营养价值个性化定制食品。

[1] ZHANG J Y, PANDYA J K, MCCLEMENTS D J, et al. Advancements in 3D food printing: A comprehensive overview of properties and opportunities[J]. Critical Reviews in Food Science and Nutrition, 2022, 62(17):4752-4768.

[2] MANOJ A, PANDA R C. Biodegradable filament for 3D printing process: A review[J]. Engineered Science, 2022,18: 11-19.

[3] GOH G L, ZHANG H N, CHONG T H, et al. 3D printing of multilayered and multimaterial electronics: A review[J]. Advanced Electronic Materials, 2021, 7(10):2100445.

[4] JIANG Q Y, ZHANG M, MUJUMDAR A S. Novel evaluation technology for the demand characteristics of 3D food printing materials: A review[J]. Critical Reviews in Food Science and Nutrition, 2022, 62(17):4669-4683.

[5] QIU L Q, ZHANG M, BHANDARI B, et al. Investigation of 3D printing of apple and edible rose blends as a dysphagia food[J]. Food Hydrocolloids, 2023, 135:108184.

[6] KHAN M Z H. Recent biosensors for detection of antibiotics in animal derived food[J]. Critical Reviews in Analytical Chemistry, 2022, 52(4):780-790.

[7] BHAT Z F, MORTON J D, BEKHIT A E D A, et al. Thermal processing implications on the digestibility of meat, fish and seafood proteins[J]. Comprehensive Reviews in Food Science and Food Safety, 2021, 20(5):4511-4548.

[8] ARMSTRONG C D, YUE L, DENG Y L, et al. Enabling direct ink write edible 3D printing of food purees with cellulose nanocrystals[J]. Journal of Food Engineering, 2022, 330:111086.

[9] PIYUSH, KUMAR R, KUMAR R. 3D printing of food materials: A state of art review and future applications[J]. Materials Today: Proceedings, 2020, 33:1463-1467.

[10] DICK A, BHANDARI B, DONG X P, et al. Feasibility study of hydrocolloid incorporated 3D printed pork as dysphagia food[J]. Food Hydrocolloids, 2020, 107:105940.

[11] AWAD A, FINA F, GOYANES A, et al. 3D printing: Principles and pharmaceutical applications of selective laser sintering[J]. International Journal of Pharmaceutics, 2020, 586:119594.

[12] RUGGI D, LUPO M, SOFIA D, et al. Flow properties of polymeric powders for selective laser sintering[J]. Powder Technology, 2020, 370:288-297.

[13] SUN J, PENG Z, ZHOU W B, et al. A review on 3D printing for customized food fabrication[J]. Procedia Manufacturing, 2015, 1:308-319.

[14] LE-BAIL A, MANIGLIA B C, LE-BAIL P. Recent advances and future perspective in additive manufacturing of foods based on 3D printing[J]. Current Opinion in Food Science, 2020, 35:54-64.

[15] HOLLAND S, TUCK C, FOSTER T. Selective recrystallization of cellulose composite powders and microstructure creation through 3D binder jetting[J]. Carbohydrate Polymers, 2018, 200:229-238.

[16] KARAVASILI C, GKARAGKOUNIS A, MOSCHAKIS T, et al. Pediatric-friendly chocolate-based dosage forms for the oral administration of both hydrophilic and lipophilic drugs fabricated with extrusion-based 3D printing[J]. European Journal of Pharmaceutical Sciences: Official Journal of the European Federation for Pharmaceutical Sciences, 2020, 147:105291.

[17] AZAD M O K, ADNAN M, SUNG I J, et al. Development of value-added functional food by fusion of colored potato and buckwheat flour through hot-melt extrusion[J]. Journal of Food Processing and Preservation, 2022, 46(5): 115312.

[18] PRABHA K, GHOSH P, ABDULLAH S, et al. Recent development, challenges, and prospects of extrusion technology[J]. Future Foods, 2021, 3:100019.

[19] KIEFER O, BREITKREUTZ J. Comparative investigations on key factors and print head designs for pharmaceutical inkjet printing[J]. International Journal of Pharmaceutics, 2020, 586:119561.

[20] HUANG J D, SEGURA L J, WANG T J, et al. Unsupervised learning for the droplet evolution prediction and process dynamics understanding in inkjet printing[J]. Additive Manufacturing, 2020, 35:101197.

[21] GODOI F C, BHANDARI B R, PRAKASH S, et al. An Introduction to the Principles of 3D Food Printing[M]//Fundamentals of 3D Food Printing and Applications. Amsterdam: Elsevier, 2019:1-18.

[22] ZHANG J Y, PANDYA J K, MCCLEMENTS D J, et al. Advancements in 3D food printing: A comprehensive overview of properties and opportunities[J]. Critical Reviews in Food Science and Nutrition, 2022, 62(17):4752-4768.

[23] FAN F H, LI S, HUANG W L, et al. Structural characterization and fluidness analysis of lactose/whey protein isolate composite hydrocolloids as printing materials for 3D printing[J]. Food Research International, 2022, 152:110908.

[24] CHOW C Y, THYBO C D, SAGER V F, et al. Printability, stability and sensory properties of protein-enriched 3D-printed lemon mousse for personalised in-between meals[J]. Food Hydrocolloids, 2021, 120:106943.

[25] LIU L L, MENG Y Y, DAI X N, et al. 3D printing complex egg white protein objects: Properties and optimization[J]. Food and Bioprocess Technology, 2019, 12(2):267-279.

[26] ZHENG L Y, LIU J B, LIU R, et al. 3D printing performance of gels from wheat starch, flour and whole meal[J]. Food Chemistry, 2021, 356:129546.

[27] LILLE M, NURMELA A, NORDLUND E, et al. Applicability of protein and fiber-rich food materials in extrusion-based 3D printing[J]. Journal of Food Engineering, 2018, 220:20-27.

[28] ZHANG J Y, LI Y, CAI Y P, et al. Hot extrusion 3D printing technologies based on starchy food: A review[J]. Carbohydrate Polymers, 2022, 294:119763.

[29] CUI Y, LI C Y, GUO Y, et al. Rheological &3D printing properties of potato starch composite gels[J]. Journal of Food Engineering, 2022, 313:110756.

[30] DICK A, BHANDARI B, PRAKASH S. Post-processing feasibility of composite-layer 3D printed beef[J]. Meat Science, 2019, 153:9-18.

[31] SIDDIQUI S A, KHAN S, MURID M, et al. Marketing strategies for cultured meat: A review[J]. Applied Sciences, 2022, 12(17):8795.

[32] WILSON A, ANUKIRUTHIKA T, MOSES J A, et al. Customized shapes for chicken meat-based products: Feasibility study on 3D-printed nuggets[J]. Food and Bioprocess Technology, 2020, 13(11):1968-1983.

[33] K HANDRAL H, HUA TAY S, CHAN W W, et al. 3D Printing of cultured meat products[J]. Critical Reviews in Food Science and Nutrition, 2022, 62(1):272-281.

[34] IANOVICI I, ZAGURY Y, REDENSKI I, et al. 3D-printable plant protein-enriched scaffolds for cultivated meat development[J]. Biomaterials, 2022, 284:121487.

[35] OKITA A, TAKAHASHI K, ITAKURA M, et al. A novel soft surimi gel with functionality prepared using alcalase for people suffering from dysphagia[J]. Food Chemistry, 2021, 344:128641.

[36] LI D N, ZHAO H H, MUHAMMAD A I, et al. The comparison of ultrasound-assisted thawing, air thawing and water immersion thawing on the quality of slow/fast freezing bighead carp (Aristichthys nobilis) fillets[J]. Food Chemistry, 2020, 320:126614.

[37] CHEN H Z, ZHANG M, RAO Z M. Effect of ultrasound-assisted thawing on gelling and 3D printing properties of silver carp surimi[J]. Food Research International, 2021, 145:110405.

[38] WALAYAT N, XIONG Z Y, XIONG H G, et al. Cryoprotective effect of egg white proteins and xylooligosaccharides mixture on oxidative and structural changes in myofibrillar proteins of Culter alburnus during frozen storage[J]. International Journal of Biological Macromolecules, 2020, 158:865-874.

[39] WU C, NA X K, MA W C, et al. Strong, elastic, and tough high internal phase emulsions stabilized solely by cod myofibers for multidisciplinary applications[J]. Chemical Engineering Journal, 2021, 412:128724.

[40] OYINLOYE T M, YOON W B. Investigation of flow field, die swelling, and residual stress in 3D printing of surimi paste using the finite element method[J]. Innovative Food Science &Emerging Technologies, 2022, 78:103008.

[41] WANG L, ZHANG M, BHANDARI B, et al. Investigation on fish surimi gel as promising food material for 3D printing[J]. Journal of Food Engineering, 2018, 220:101-108.

[42] DONG X, PAN Y, ZHAO W, et al. Impact of microbial transglutaminase on 3D printing quality of Scomberomorus niphonius surimi[J]. LWT, 2020, 124: 109123.

[43] KIM S M, KIM H W, PARK H J. Preparation and characterization of surimi-based imitation crab meat using coaxial extrusion three-dimensional food printing[J]. Innovative Food Science &Emerging Technologies, 2021, 71:102711.

[44] 潘燕墨, 刘阳, 孙钦秀, 等. 采用主成分分析抗冻剂对冷冻虾肉糜3D可打印性的影响[J]. 农业工程学报, 2021, 37(17):266-275. PAN Y M, LIU Y, SUN Q X, et al. Effects of cryoprotectant on 3D printability of frozen shrimp surimi based on principal component analysis[J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(17):266-275.

[45] KIM S M, KIM H W, PARK H J. Preparation and characterization of surimi-based imitation crab meat using coaxial extrusion three-dimensional food printing[J]. Innovative Food Science &Emerging Technologies, 2021, 71:102711.

[46] JOSHI S, SAHU J K, BAREEN M A, et al. Assessment of 3D printability of composite dairy matrix by correlating with its rheological properties[J]. Food Research International, 2021, 141:110111.

[47] DU Y W, ZHANG M, CHEN H Z. Effect of whey protein on the 3D printing performance of konjac hybrid gel[J]. LWT, 2021, 140:110716.

[48] LIU Y W, YU Y, LIU C S, et al. Rheological and mechanical behavior of milk protein composite gel for extrusion-based 3D food printing[J]. LWT, 2019, 102:338-346.

[49] DAFFNER K, ONG L, HANSSEN E, et al. Characterising the influence of milk fat towards an application for extrusion-based 3D-printing of casein-whey protein suspensions via the pH-temperature-route[J]. Food Hydrocolloids, 2021, 118:106642.

[50] BHAT Z F, MORTON J D, EL-DIN A BEKHIT A, et al. Processing technologies for improved digestibility of milk proteins[J]. Trends in Food Science &Technology, 2021, 118:1-16.

[51] XU L L, GU L P, SU Y J, et al. Impact of thermal treatment on the rheological, microstructural, protein structures and extrusion 3D printing characteristics of egg yolk[J]. Food Hydrocolloids, 2020, 100:105399.

[52] MA Y Z, ZHANG L. Formulated food inks for extrusion-based 3D printing of personalized foods: A mini review[J]. Current Opinion in Food Science, 2022, 44:100803.

[53] ANUKIRUTHIKA T, MOSES J A, ANANDHARAMAKRISHNAN C. 3D printing of egg yolk and white with rice flour blends[J]. Journal of Food Engineering, 2020, 265:109691.