随着生活方式的改变,消费者对食品的口感、外观、营养等方面提出了更高的要求。为了满足公众的需求,许多学者利用3D打印技术创造了营养和健康程度更高的新产品,如含有益生菌的休闲食品[1]和含有可食用昆虫或藻类的个性化零食[2]。研究结果表明,食品3D打印是创建个性化产品的有用工具。目前,基于挤出方式的打印是3D食品应用中最受欢迎和研究最广泛的方法[3]。当料浆被推入打印针时,设备会根据预先设计的模型沉积在目标板上。使用3D打印技术生产食品时,为了获得美观、精确的产品,必须仔细评估材料的特性,合适的食品材料以及配方对于实现高精度3D打印至关重要[4]。此外,打印过程中的工艺参数也会影响食品的精度和尺寸。

小麦粉(wheat flour,WF)是许多食物的重要原料,小麦面筋是小麦粉中独特的蛋白质,具有独特的黏弹性,它在面团中发挥着不可替代的作用,并影响小麦制品的质量[5]。糯米中含有大量的支链淀粉(占总淀粉的>98%),具有较高的黏性,质地柔软,常被用来制作年糕、糖果和糯米粑等产品[6],其中,糯米粑以其口感爽滑、风味浓郁深受消费者喜爱。然而,目前大多数糯米粑仍然是手工制作的,呈现出的形式单一,很难在市场上赢得更多的消费者。因此,本研究首先探讨了不同质量比的WF/糯米粉(glutinous rice flour,GRF)对糯米粑面团的影响以及其适打印性,然后对打印工艺进行优化,最后,利用优化的工艺参数打印糯米粑。

1 材料与方法

1.1 材料与试剂

WF(中筋,蛋白质11%),益海嘉里食品有限公司;GRF(蛋白质6%),泰国初兴米粉厂有限公司;矿泉水,农夫山泉股份有限公司;糯米粑(GRF45%),四川省雅安市超市。

1.2 仪器与设备

SUI510扫描电子显微镜,日本日立有限公司;NICOLET IS10傅立叶红外光谱仪,美国赛默飞尼高力仪器有限公司;Q200MDSC差式扫描量热仪,上海莱睿科学仪器有限公司;TA.XT Express C物性分析仪,英国Stable Micro Systems公司;3D打印系统,成都绿芯科技有限公司。

1.3 实验方法

1.3.1 糯米粑面团的制备

WF和GRF以质量比50∶0、46∶4、42∶8、38∶12和34∶16均匀混合后分别加水,然后在面团混合器中混合10 min,最后贮存在4 ℃以备使用。其中混合面粉和水的质量比为50∶33。

1.3.2 糯米粑面团扫描电镜分析

将糯米粑面团冷冻干燥后粘在样品平台上,喷金处理后进行电镜扫描。

1.3.3 糯米粑面团质构特性测定

使用TA.XT Express C物性分析仪,用P/50探头测试糯米粑面团的硬度、黏附性、回复性和弹性。

1.3.4 糯米粑面团二级结构测定

使用NICOLET IS10傅立叶红外光谱仪测定糯米粑面团的红外光谱。将冷冻干燥的糯米粑面团磨成粉末状(1 mg)与溴化钾粉末(100 mg)混合,在分辨率为4 cm-1的情况下,在4 000~650 cm-1处进行32次扫描,记录光谱。用Omnic 8.2和Perkfit 4.12软件选取酰胺I带、基线校准、卷积处理、二阶导数拟合、多次拟合等,通过计算峰面积确定各二级结构的相对含量。

1.3.5 糯米粑面团的热力学性质测定

用差示扫描量热仪进行升温测定,以空坩埚作参比。将糯米粑面团冷冻干燥并研磨成粉末,然后倒入去离子水并盖上坩埚盖。测试前,将待测样在4 ℃下保存24 h。扫描在氮气环境中进行,温度为20~95 ℃,加热速度为10 ℃/min。

1.3.6 糯米粑面团3D打印适应性测定及打印参数优化

1.3.6.1 糯米粑面团3D打印适应性测定

试验中的3D打印形状是立方体(25 mm×25 mm×10 mm),用游标卡尺测量打印立方体的长度、宽度和高度。每个比例的糯米粑面团都被打印3次,打印糯米粑的图片是最接近实验平均结果的图片。根据4个特征(尺寸、填充率、连续性和整体形状)对用每种比例打印的糯米粑评分,每个特征的最大得分为2.5分,总分为10分。其他打印参数:打印速率10 mm/s、针径0.80 mm、压缩压力400 kPa。

1.3.6.2 压缩压力对打印糯米粑质量的影响

选取1.3.6.1节打印分数较高的3组比例的糯米粑面团探讨在300~500 kPa压缩压力下对打印糯米粑质量的影响,每个比例的糯米粑面团都被打印3次,打印糯米粑的图片是最接近实验平均结果的图片。其他打印参数:打印速率10 mm/s、针径0.80 mm和内部填充率100%。

1.3.6.3 内部填充率对糯米粑质量的影响

探讨不同内部填充率(20%、40%、60%、80%和100%)对糯米粑质量的影响。用游标卡尺测量打印圆柱体的高度,每个比例的糯米粑面团都被打印3次,打印糯米粑的图片是最接近实验平均结果的图片。3D打印形状是圆柱体(直径=25 mm),其他打印参数:打印速率10 mm/s和针径0.80 mm。

1.3.7 糯米粑的3D打印与感官评价

根据配方将WF和GRF混合,然后加水,并在面团搅拌机中搅拌10 min,以获得均匀的糯米粑面团,整个打印过程在室温下进行,最后将打印好的糯米粑放入预热的电饭锅中,将其在100 ℃下蒸15 min,蒸熟后,将糯米粑在室温下冷却并贮存在密封袋中以供进一步分析。打印参数为上述优化的3D打印参数。

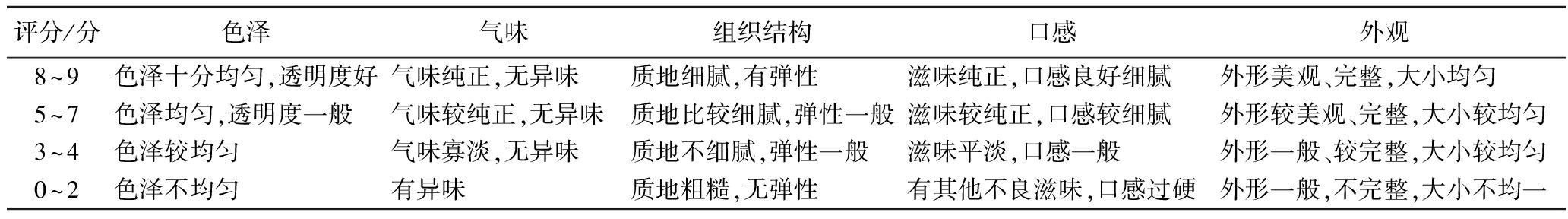

在这项研究中,负责感官评估的团队成员具有良好的感官辨别能力。评估小组成员的年龄为20~35岁,具有食品专业背景且不属于该研究小组。使用九分制评估法对3D打印的糯米粑与市售糯米粑进行评估(表1)。

表1 感官评价标准

Table 1 Sensory evaluation criteria

评分/分色泽气味组织结构口感外观8~9色泽十分均匀,透明度好气味纯正,无异味质地细腻,有弹性滋味纯正,口感良好细腻外形美观、完整,大小均匀5~7色泽均匀,透明度一般气味较纯正,无异味质地比较细腻,弹性一般滋味较纯正,口感较细腻外形较美观、完整,大小较均匀3~4色泽较均匀气味寡淡,无异味质地不细腻,弹性一般滋味平淡,口感一般外形一般、较完整,大小较均匀0~2色泽不均匀有异味质地粗糙,无弹性有其他不良滋味,口感过硬外形一般,不完整,大小不均一

1.4 数据处理

最终结果表示为多个样本的平均数±标准偏差。使用SPSS 22软件对数据进行显著性分析,采用ANOVA进行Duncan多重差异分析(P<0.05),并用Origin 2018进行数据处理及绘图。

2 结果与分析

2.1 糯米粑面团扫描电镜分析

根据扫描电镜图像可以直观比较不同比例的糯米粑面团在微观结构上的差异。在面团形成过程中,面团的结构变化主要与淀粉和蛋白质间的相互作用有关[7]。如图1所示,小麦淀粉呈椭圆形且表面光滑,面筋蛋白呈片状附着其上,将其包裹成一个整体。所有糯米粑面团都暴露出不同数量和大小的淀粉颗粒,其中50∶0的比例暴露出最少的淀粉颗粒,具有最紧凑的面筋网状结构,随GRF含量增加,暴露出的淀粉颗粒越来越多,面筋网状结构越来越疏松[8]。结果表明,添加GRF会降低面筋的稳定性和连续性。

a-50∶0;b-46∶4;c-42∶8;d-38∶12;e-34∶16

图1 不同比例WF/GRF的SEM图像

Fig.1 SEM images of WF/GRF at different proportions

2.2 糯米粑面团的质构特性分析

图2显示了不同WF/GRF质量比的糯米粑面团质构特性。随着GRF含量的增加,糯米粑面团的硬度显著增加(P<0.05)。当GRF的用量为16 g时,糯米粑面团的硬度从(26.45±0.85) N增加到(83.39±9.03) N,显著高于纯WF面团(P<0.05)。这可能是因为面团硬度与其吸水能力有关,在用水量一定且GRF代替部分WF时,由于GRF优异的保水能力,会使WF中面筋结合的水分减少,分子间相互作用增加,从而增加糯米粑面团硬度[9]。另外随着GRF的增加,糯米粑面团的黏附性显著降低(P<0.05)。回复性反映了面团在受到外力作用后的恢复情况。回复性越高,面团在受到外力后恢复到初始状态的速度就越快[10]。从图2-c中可以看出,当加入12 g GRF时,回复性达到最大值,表明此配比的糯米粑面团可以迅速恢复到初始状态。最后,从图2-d看出,加入GRF对糯米粑面团的弹性影响较小。

a-硬度;b-黏附性;c-回复性;d-弹性

图2 不同比例WF/GRF的质构特性

Fig.2 Texture characteristics of WF/GRF with different proportions

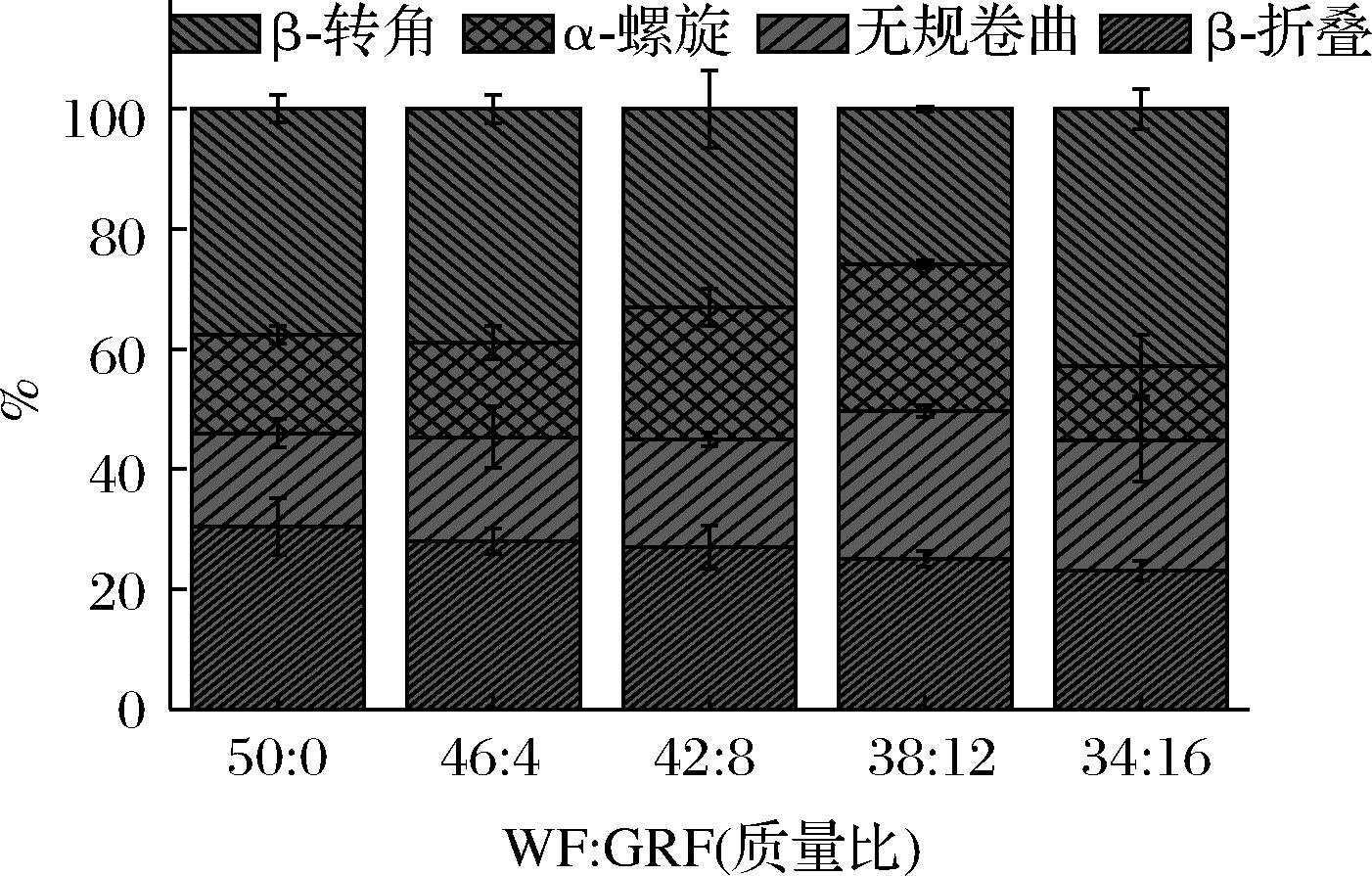

2.3 糯米粑面团的二级结构分析

通过红外光谱分析蛋白质二级结构变化。如图3所示,糯米粑面团中β-转角含量最高,其次是β-折叠、无规卷曲和α-螺旋。随GRF增加,无规卷曲含量增加,β-折叠的含量趋于下降,β-折叠含量从(30.43±4.75)%下降至(23.09±1.65)%。结果表明,GRF的增加诱导二级结构的变化,使得有序的二级结构(β-折叠)变为不太规则的无规卷曲,这主要是由于多肽链和蛋白质链之间的氢键被中断,分子间氢键的相互作用减弱,造成连续的面筋网络被破坏,暴露出更多淀粉颗粉。这与CHEN等[11]研究一致,β-折叠的减少表明面筋蛋白分子间氢键相互作用减弱,降低面筋蛋白稳定性。

图3 不同比例WF/GRF的二级结构占比变化

Fig.3 Changes in the proportion of secondary structures with different proportions of WF/GRF

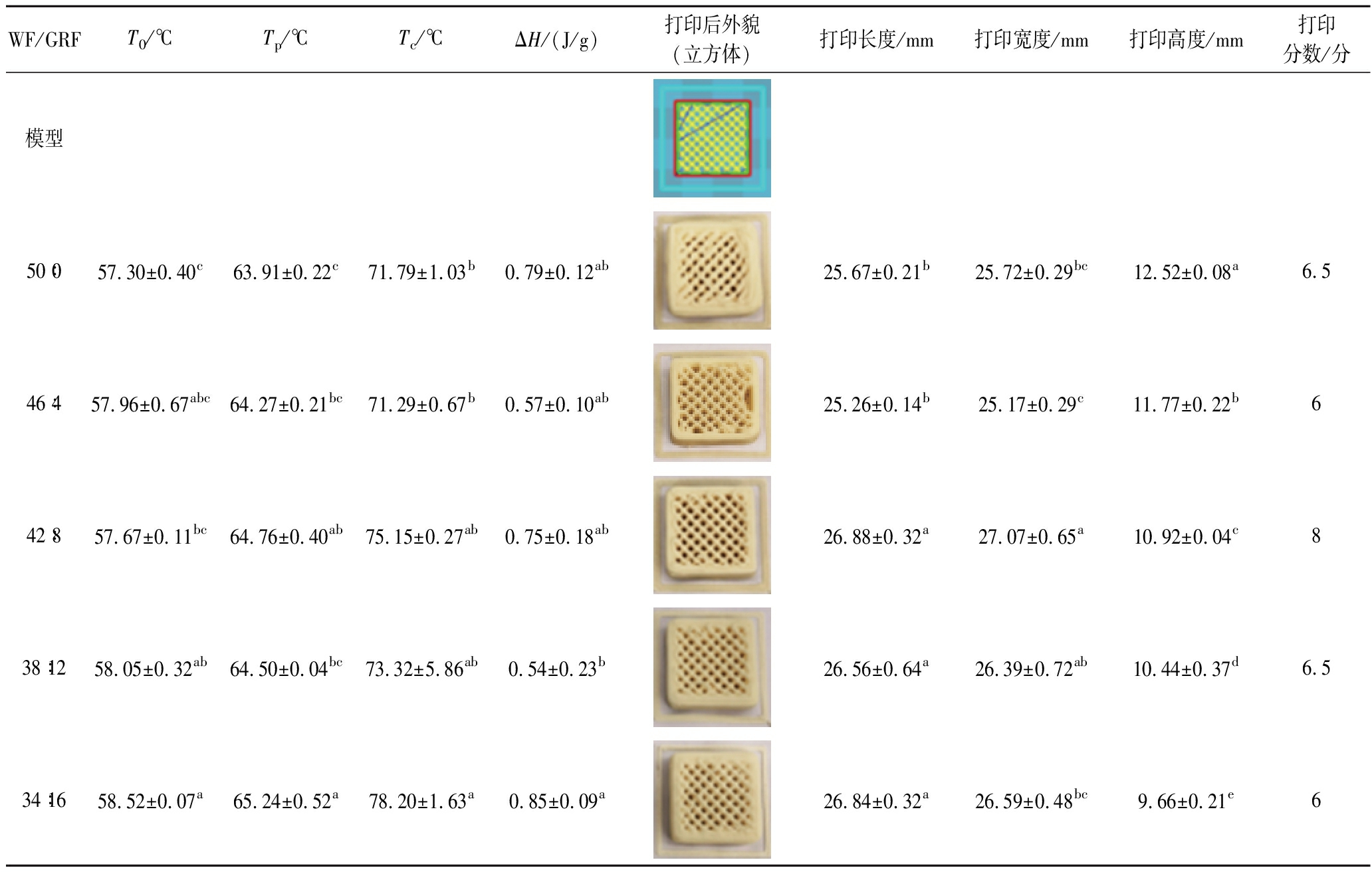

2.4 糯米粑面团的热力学性质分析

淀粉糊化是指淀粉在高温下膨胀和分裂形成均匀糊状溶液的特性。糊化温度反映了淀粉的结晶热稳定性,糊化焓(ΔH)反映了打破淀粉双螺旋结构所需的能量[12]。表2显示了不同糯米粑面团的热力学结果。随着GRF含量的增加,初始糊化温度(T0)、峰值糊化温度(Tp)和糊化结束温度(Tc)均趋于上升,但ΔH相对稳定。因此,结果表明,添加GRF后,糯米粑面团的结晶稳定性增强,糊化行为受到抑制,糊化温度升高,热稳定性得到提高。然而,GRF对晶体结构和双螺旋结构的影响不大[13]。XIE等[14]也报道了类似的结果,这可能与GRF和淀粉之间的竞争性吸水有关。在糊化阶段,高吸水性的GRF防止水分进入淀粉颗粒,从而阻碍淀粉的糊化,增加糯米粑面团的热稳定性。这一结果与面团的质构特性结果一致,并进一步解释了添加GRF对糯米粑面团结构的影响。

表2 不同糯米粑面团的热稳定性参数和打印糯米粑照片

Table 2 Thermal stability parameters of different glutinous rice cakes and photos of printed glutinous rice cakes

WF/GRFT0/℃Tp/℃Tc/℃ΔH/(J/g)打印后外貌(立方体)打印长度/mm打印宽度/mm打印高度/mm打印分数/分模型50∶057.30±0.40c63.91±0.22c71.79±1.03b0.79±0.12ab25.67±0.21b25.72±0.29bc12.52±0.08a6.546∶457.96±0.67abc64.27±0.21bc71.29±0.67b0.57±0.10ab25.26±0.14b25.17±0.29c11.77±0.22b642∶857.67±0.11bc64.76±0.40ab75.15±0.27ab0.75±0.18ab26.88±0.32a27.07±0.65a10.92±0.04c838∶1258.05±0.32ab64.50±0.04bc73.32±5.86ab0.54±0.23b26.56±0.64a26.39±0.72ab10.44±0.37d6.534∶1658.52±0.07a65.24±0.52a78.20±1.63a0.85±0.09a26.84±0.32a26.59±0.48bc9.66±0.21e6

注:不同小字字母表示差异显著(P<0.05)。

2.5 糯米粑面团的3D打印适应性及打印参数优化分析

2.5.1 糯米粑的3D打印适应性分析

为评估不同比例的WF/GRF面团的打印性能(可打印性和稳定性),将糯米粑面团打印成立方体。从表2可知,随GRF含量增加,立方体内部纹理逐渐清晰,打印分数总体呈先升后降的趋势,其中50∶0的打印分数比46∶4高,但成型状态不如46∶4,是由于50∶0比例相比于46∶4的比例在打印糯米粑过程中从喷嘴挤出的料浆出现轻微的堆积,保持形状的能力略差,但综合尺寸、填充率、连续性和整体形状这4个特征,50∶0比例相比于46∶4的比例打印的糯米粑又略好。当WF/GRF为42∶8时获得最高分数,此时打印出的立方体与参数模型相似,内部纹理清晰,打印时出料口的料浆连续,没有出现堆积和不连续的情况,但是长度、宽度和高度都稍偏大,这是由于打印过程中打印参数不匹配造成的,因此,找到合适的打印参数尤为重要。

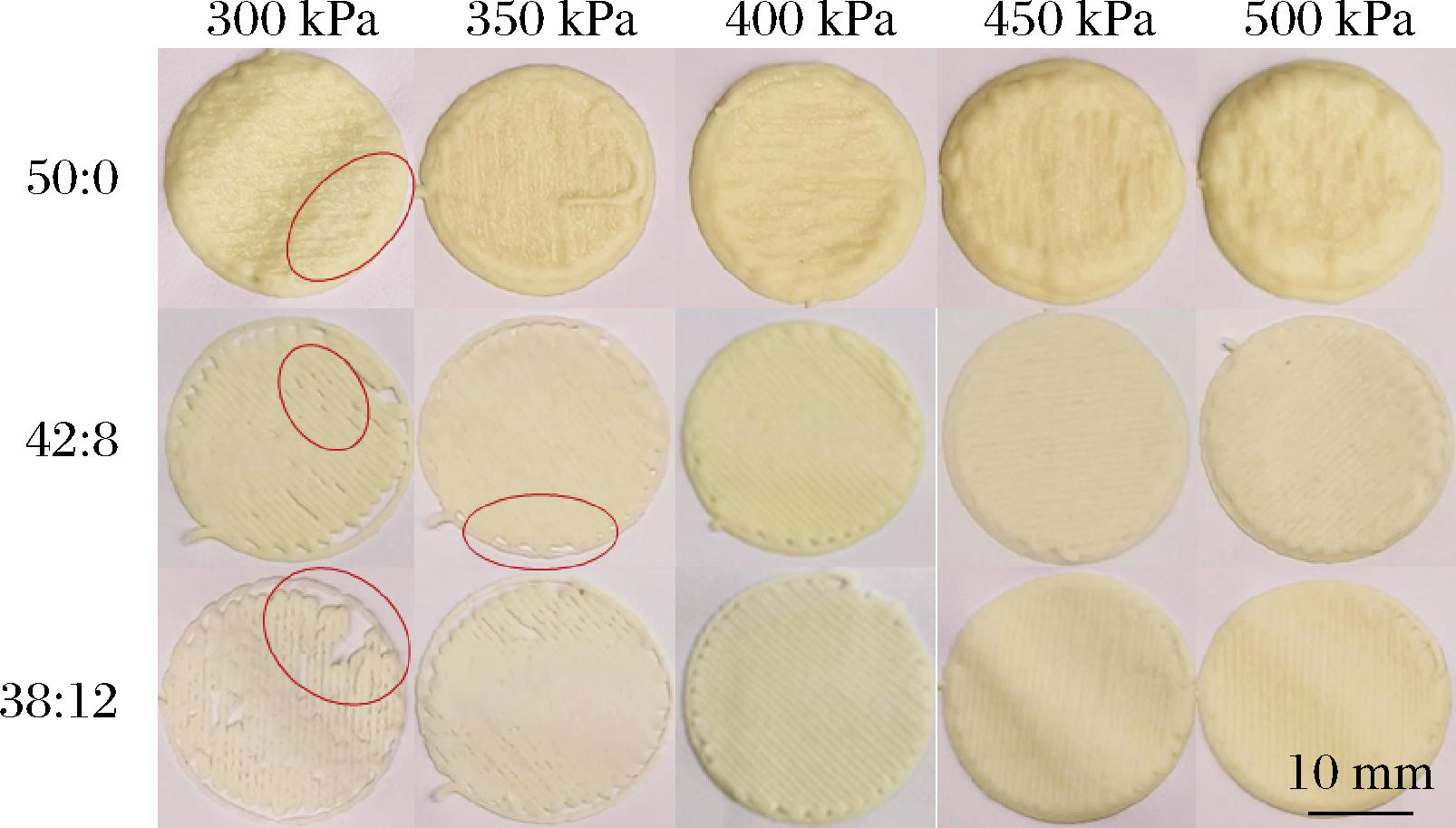

2.5.2 压缩压力对打印糯米粑质量的影响

根据2.5.1节选取打印分数较高的3组评估不同压缩压力对打印糯米粑质量的影响。图4展示了50∶0、42∶8和38∶12三种配比在300~500 kPa压缩压力下的打印照片。如图4所示,当WF/GRF为50∶0时,所有压力下打印出的糯米粑都出现堆积。当WF/GRF为42∶8,压缩压力为300 kPa时,打印出的糯米粑不完整,随着压缩压力的升高,完整性提高,当压缩压力为400 kPa时,糯米粑最为完整,然后随着压缩压力的进一步升高,过多的料浆从喷嘴挤出,出现堆积,38∶12的配比也出现了类似的现象。结果表明,压缩压力与挤出料浆的厚度呈正相关。在低压缩压力下,从针头挤出浆料的厚度低于针口并且沉积在比实际设计更窄的区域;在高压缩压力下,从针头挤出料浆厚度高于针口,并且过多的料浆沉积在比实际设计更宽的区域上,同时内部纹理不清晰,样品变形[15]。

图4 不同压缩压力下打印的糯米粑照片

Fig.4 Photos of glutinous rice cake printed under different compression pressures

2.5.3 内部填充率对糯米粑质量的影响

内部支撑结构在防止复杂3D结构倒塌,维持其基本形状方面发挥着重要作用。根据初步实验结果,选取WF/GRF质量比为42∶8,压缩压力为400 kPa以探讨内部填充率对3D打印糯米粑打印质量的影响。结果表明,不同填充率下打印的糯米粑基本上都是圆柱体,但不同的内部填充率不同程度地影响了糯米粑的打印高度。随着填充率的增加,允许堆叠高度变得越来越高(图5-b和5-c)。对于20%的填充率,当打印高度为(12.14±0.47) mm时,糯米粑的边缘及内部的纹理开始出现变形。对于100%的填充率,当打印高度为(37.20±0.63) mm时出现变形。值得注意的是,当填充率未到100%时,打印的糯米粑内部线条几乎布满整个圆面,这可能是由于印刷沉积过程中线条在重力作用下的变形和从针挤出过程中的线条膨胀引起的[16]。60%的填充率相较于20%、40%、80%和100%的填充率,在以上打印条件下,打印的糯米粑保持良好形状且不变形的高度最高,为(41.08±0.23) mm。较小的填充率降低了糯米粑的支撑强度,使得允许打印的高度降低,内部纹理杂乱,较大的填充率使糯米粑顶端料浆出现轻微的堆积,影响美观,间接影响糯米粑的打印高度。

a-填充率为20%、40%、60%、80%和100%的圆柱体模型;b-不同 填充率下允许堆叠最高高度照片;c-不变形条件下不同填充率允许 堆叠最高高度照片;d-不变形条件下不同填充率允许堆叠最高高度 照片(俯视图);e-变形和不变形条件下不同填充率 允许堆叠的最高高度

图5 不同内部填充率打印的照片和高度

Fig.5 Photos and heights printed with different internal fill rates

2.6 糯米粑的3D打印与感官评价

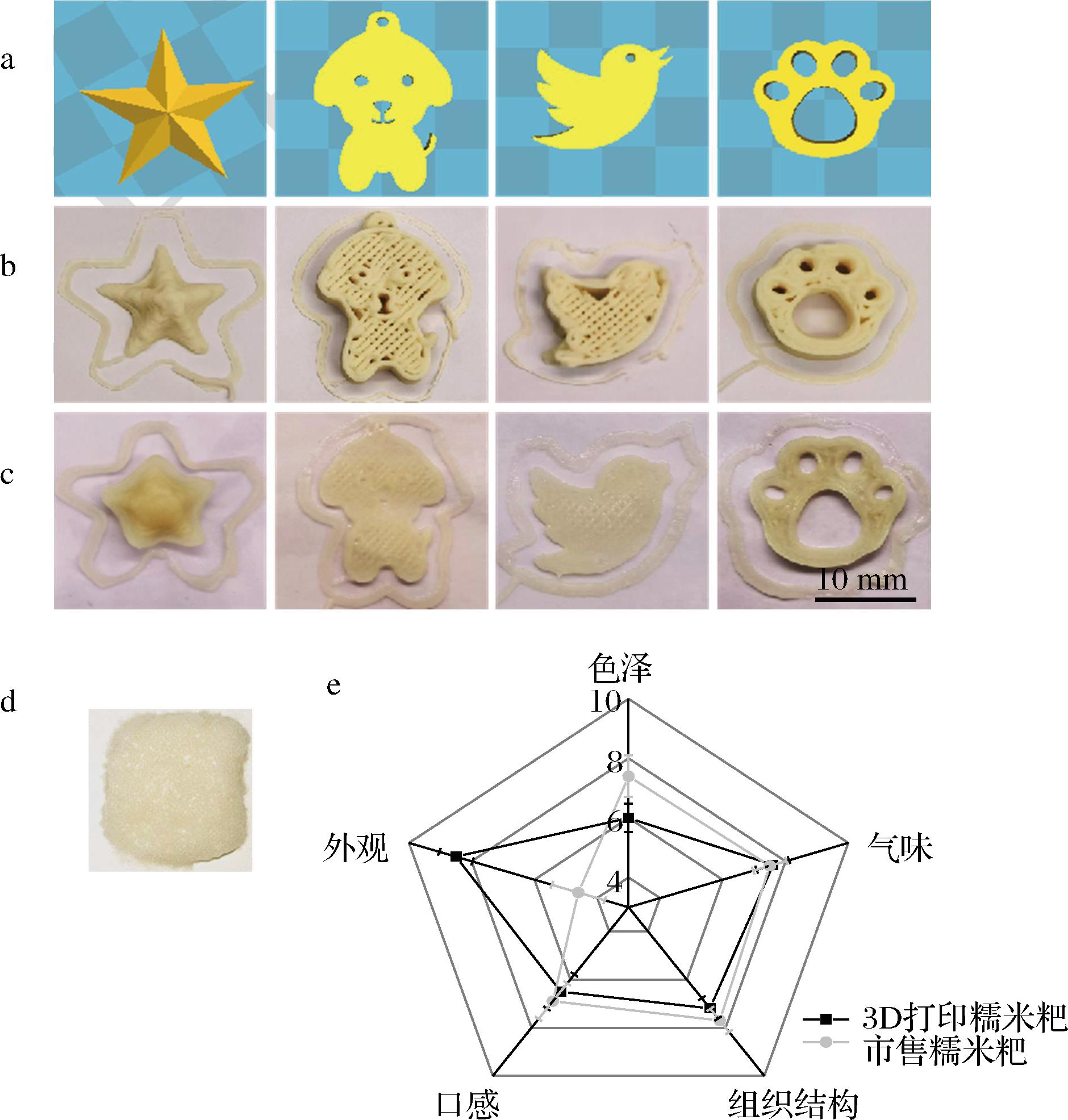

根据上述优化参数,选择WF/GRF为42∶8来制作糯米粑。根据图6-a中的打印模型打印糯米粑。如图6-b和6-c所示,将优化的工艺参数用于3D食品打印,打印的所有糯米粑都具有与设计模型高度相似的外观。蒸好的糯米粑的色泽、气味、组织结构、口感和外观分数如图6-e所示。与市售糯米粑相比,3D打印的糯米粑在气味、组织结构和口感上差异不大(P≥0.05)。但3D打印的糯米粑在颜色上相对较差,主要原因可能是3D打印的糯米粑与市售糯米粑中GRF相差16%,使市售糯米粑的颜色比3D打印的糯米粑更透亮。此外,与市售糯米粑相比,3D打印的糯米粑在外观方面得分更高。这主要是因为3D食品打印能够定制和控制产品的外观。

a-3D打印的模型照片;b-不同模型下拍摄的3D打印照片; c-蒸后拍摄的不同模型的3D打印照片;d-市售糯米粑图片; e-感官评价

图6 不同糯米粑的照片和感官评价

Fig.6 Photos and sensory evaluation of different glutinous rice cakes

3 结论

本试验研究了不同质量比的WF和GRF对糯米粑面团结构和3D打印糯米粑质量的影响。结果表明,GRF的加入会削弱面筋蛋白分子之间的氢键相互作用,破坏连续的面筋网络,暴露出更多的淀粉颗粒,提高糯米粑面团的硬度,使打印出来的糯米粑内部纹理逐渐清晰。通过优化打印参数,确定WF/GRF为42∶8的最佳压缩压力和内部填充率为400 kPa和60%,用该比例和打印条件打印的糯米粑具有较高的分辨率。

[1] KUO C C, CLARK S, QIN H T, et al.Development of a shelf-stable,gel-based delivery system for probiotics by encapsulation, 3D printing, and freeze-drying[J].LWT, 2022, 157:113075.

[2] ZHANG Y, LEE A Y, POJCHANUN K, et al.Systematic Engineering approach for optimization of multi-component alternative protein-fortified 3D printing food Ink[J].Food Hydrocolloids, 2022, 131:107803.

[3] KONG D M, MIN Z, PHUHONGSUNG P, et al.3D food printing:Controlling characteristics and improving technological effect during food processing[J].Food Research International, 2022, 156:111120.

[4] SIACOR F D C, CHEN Q Y, ZHAO J Y, et al.On the additive manufacturing (3D printing) of viscoelastic materials and flow behavior:From composites to food manufacturing[J].Additive Manufacturing, 2021, 45:102043.

[5] WANG X H, LIANG Y, WANG Q, et al.Low-sodium salt mediated aggregation behavior of gluten in wheat dough[J].International Journal of Biological Macromolecules, 2022, 205:231-239.

[6] GAO X Q, ZHANG W G, ZHOU G H.Effects of glutinous rice flour on the physiochemical and sensory qualities of ground pork patties[J].LWT-Food Science and Technology, 2014, 58(1):135-141.

[7] CAO H W, GAO F, SHEN H J, et al.Influence of partial substitution of wheat flour with sprouted oat flours on physicochemical and textural characteristics of wheat bread[J].Journal of Cereal Science, 2023, 110:103649.

[8] YANG L P, WANG S Y, ZHANG H F, et al.Effects of black soybean powder particle size on the characteristics of mixed powder and wheat flour dough[J].LWT, 2022, 167:113834.

[9] FAN J L, HAN N, CHEN H Q.Physicochemical and structural properties of wheat gluten/rice starch dough-like model[J].Journal of Cereal Science, 2021, 98:103181.

[10] HU F, LI J Y, ZOU P R, et al.Effects of Lycium barbarum on gluten structure, in vitro starch digestibility, and compound noodle quality[J].Food Bioscience, 2023, 54:102915.

[11] CHEN S X, NI Z J, THAKUR K, et al.Effect of grape seed power on the structural and physicochemical properties of wheat gluten in noodle preparation system[J].Food Chemistry, 2021, 355:129500.

[12] WANG Y Y, GUO J Y, WANG C Y, et al.Effects of konjac glucomannan and freezing on thermal properties, rheology, digestibility and microstructure of starch isolated from wheat dough[J].LWT, 2023, 177:114588.

[13] LI Z N, YAN W Y, ZHAO J L, et al.Conformational and thermal properties of gluten in wheat dough as affected by bacterial cellulose[J].International Journal of Biological Macromolecules, 2022, 220:175-182.

[14] XIE L, ZHOU W H, ZHAO L Z, et al.Impact of okara on quality and in vitro starch digestibility of noodles:The view based on physicochemical and structural properties[J].International Journal of Biological Macromolecules, 2023, 237:124105.

[15] ANUKIRUTHIKA T, MOSES J A, ANANDHARAMAKRISHNAN C.3D printing of egg yolk and white with rice flour blends[J].Journal of Food Engineering, 2020, 265:109691.

[16] HUANG M S, ZHANG M, BHANDARI B.Assessing the 3D printing precision and texture properties of brown rice induced by infill levels and printing variables[J].Food and Bioprocess Technology, 2019, 12(7):1185-1196.