面条是我国常见的传统面食之一,在日常饮食中占据着重要的地位。然而,随着人们生活节奏的日渐加快,传统面条制备工艺已无法满足当前消费者的需求。预制面条指能够直接食用或仅需简单加工即可食用的一类方便产品,为解决上述矛盾提供了可行方法。根据预制面条产品含水情况,可将其分为高湿预制面条和脱水预制面条。脱水预制面条因其方便、易于储存和携带等优点,已经成为了现代快餐、方便面等市场不可或缺的一部分。油炸是制备脱水预制面条的传统加工方式,但随着“大健康”消费观念的普及,油炸方便面的市场前景不容乐观。非油炸方便面因其低脂低热量的特点,已经逐渐成为人们的新宠。此外,非油炸方便面生产过程中不需要高温油炸,可以更好地保留食材的营养成分和口感。

传统非油炸预制面条主要是面条在蒸煮过后,通过热风干燥进行面条的脱水工序。但传统热风干燥预制面条,对面条的复水特性、非酶促褐变、机械损伤等品质影响较大[1-3]。冻干能够最大程度抑制面条褐变的发生,并保留产品内部多孔结构,使得脱水面条的复水性能较佳。然而,冻干过程需要长时间维持系统高真空及冷阱单元的极低温状态,导致其干燥时间过长,运行成本过高,冻干预制面条市场竞争力不足。

采用微波辐射加热单元替代传统冻干加热板传导加热方式能够提升冻干过程中的热传递效率,从而缩短干燥时长,降低干燥能耗,节约食品生产成本,这种干燥方式被称为微波冷冻干燥。已有研究表明,微波冷冻干燥能够生产出与冻干相似品质的脱水果蔬产品,且能节省约55%的干燥时间[4]。然而,目前仍未见关于微波冷冻干燥技术制备脱水预制面条适用性的报道。因此,为将微波冷冻干燥这一节能优质干燥技术应用于高品质脱水预制面的生产中,本文通过将热风干燥作为对照组,研究了微波冻干预制面的干燥特性,以及微波加载功率对面条品质和微观结构的影响,以期为微波冷冻干燥预制面条的工业化生产提供理论指导和技术参考。

高筋小麦粉,五得利面粉集团有限公司;盐,市售;瓜尔豆胶,河南万邦化工科技有限公司。

微波冷冻干燥机,实验室自行设计[5];102-2型电热恒温鼓风干燥箱,北京科伟永兴有限公司;A-2003 N型电子天平,上海佑科仪器仪表有限公司;电冰箱,北京海信电器有限公司;X-rite Color I5型色差计,美国爱色丽公司;TM3030Plus型电子扫描显微镜,日本岛津公司;食品物性分析仪,Stable Micro Systems公司。

1.3.1 面条的制备

采用文献[6-7]中的方法,称取面粉200 g后加入面粉质量0.5%的瓜尔豆胶搅拌均匀,将4 g的食盐溶解在90 mL蒸馏水中,充分溶解后倒入混合好的面粉中,搅拌成面絮进行糅合形成面团;室温下保温静置20 min,缓解面团的应力,促进面筋网络的进一步形成。使用制面机制成厚度为1.0 mm、宽度为2 mm的面条;制好的鲜面条在沸水中煮制2~3 min,直到面条的横截面没有白芯,用冷水冷却后沥干水分;将熟面条按每份100 g放入模具中,在-25 ℃冰箱中冷冻8 h备用。根据GB 5009.3—2016《食品安全国家标准 食品中水分的测定》测得熟面条中干基含水率为(3.20±0.10) g/g。

1.3.2 干燥方式

微波冷冻干燥:冷阱温度-40 ℃,真空度200 Pa,设置不同微波功率密度(1.0、2.0、3.0 W/g)进行干燥;热风干燥:固定风速1.5 m/s,干燥温度分别设置为80、90、100 ℃;干燥过程中每隔30 min称取一次质量,根据GB 17400—2015《食品安全国家标准 方便面》面饼含水率低于14%时干燥结束。

1.3.3 干燥特性的测定

干燥过程中面饼干基水分含量的计算如公式(1)所示:

(1)

式中:X,任意干燥t时刻样品的干基水分含量,g/g;mt、m1,在任意干燥t时刻的质量和物料的初始质量,g;w1,初始湿基水分含量,g/g。

干燥速率的计算如公式(2)所示[8]:

(2)

式中:Ui,干燥时间为ti时刻的干燥速率,g/(g·min);Xi-1、Xi+1,ti-1、ti+1时刻面饼的干基水分含量,g/g;t,干燥时间,min。

1.3.4 方便面的品质测定

方便面的白度测定:测定不同干燥条件下面条的L*、a*、b*值。白度值的计算如公式(3)所示:

(3)

复水时间和吸水率的测定:将不同干燥条件下的面条定量放入80 ℃的温水中,每隔10 s取出2根面条观察面条的横截面,直至没有白芯,记录的时间即为复水时间。

吸水率的测定:参考GUO等[9]的方法,吸水率的计算如公式(4)所示:

吸水率![]()

(4)

式中:W,方便面的水分含量,g/g;m前,煮制前方便面的质量,g;m后,煮制结束后方便面的质量,g。

煮制损失率的测定:准确称取20 g面饼,放入沸水中煮至面条白芯消失捞出过冷水沥干,收集面汤和冲洗水并烘干到绝干,称取质量记作M。煮制损失率的计算如公式(5)所示:

煮制损失率![]()

(5)

式中:M,烘干面汤的干物质质量,g。

质构特性的测定:主要测定方便面的TPA指标,将干燥好的面饼放入沸水中煮制5 min,在自来水中冷却1 min,然后每组3根平行放置在平板上测试。为了确保样品一致性,每次复水一组样品进行测试。TPA测试参数:测前速率2.0 mm/s,侧中速率0.8 mm/s,测后速率2.0 mm/s,压缩程度70%,停留时间2 s,触发力5 g,探头P/75[10-11]。

1.3.5 微观结构的测定

使用扫描电子显微镜观察微波冷冻干燥后干面条的横截面微观结构。将面条横截面朝上黏贴在导电胶带上,喷金后在15 kV电压下放大500倍获得图像。

使用SPSS 20.0软件对数据进行显著性分析(P<0.05)。除另外说明,所有试验重复3次,取平均值进行统计分析。

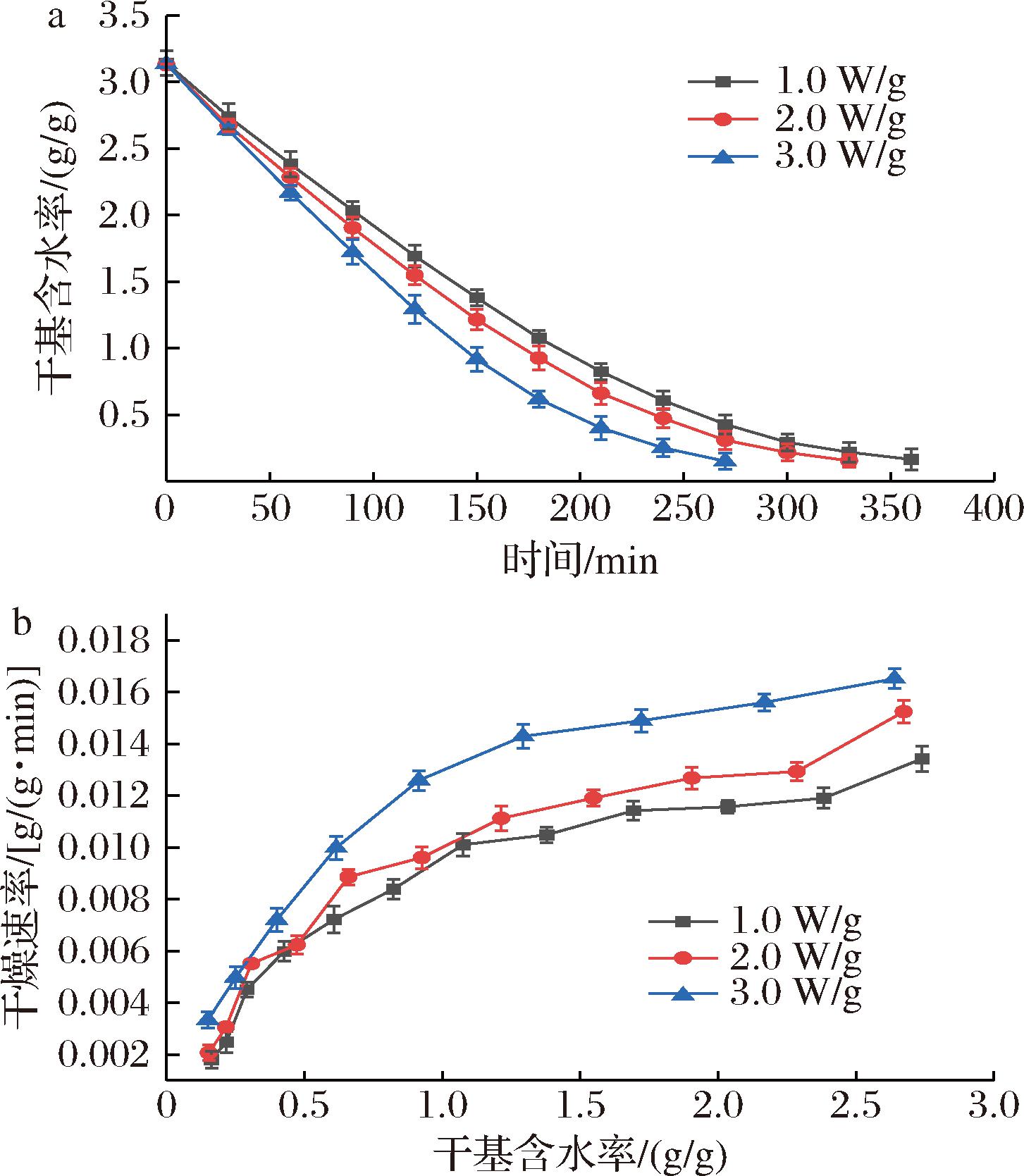

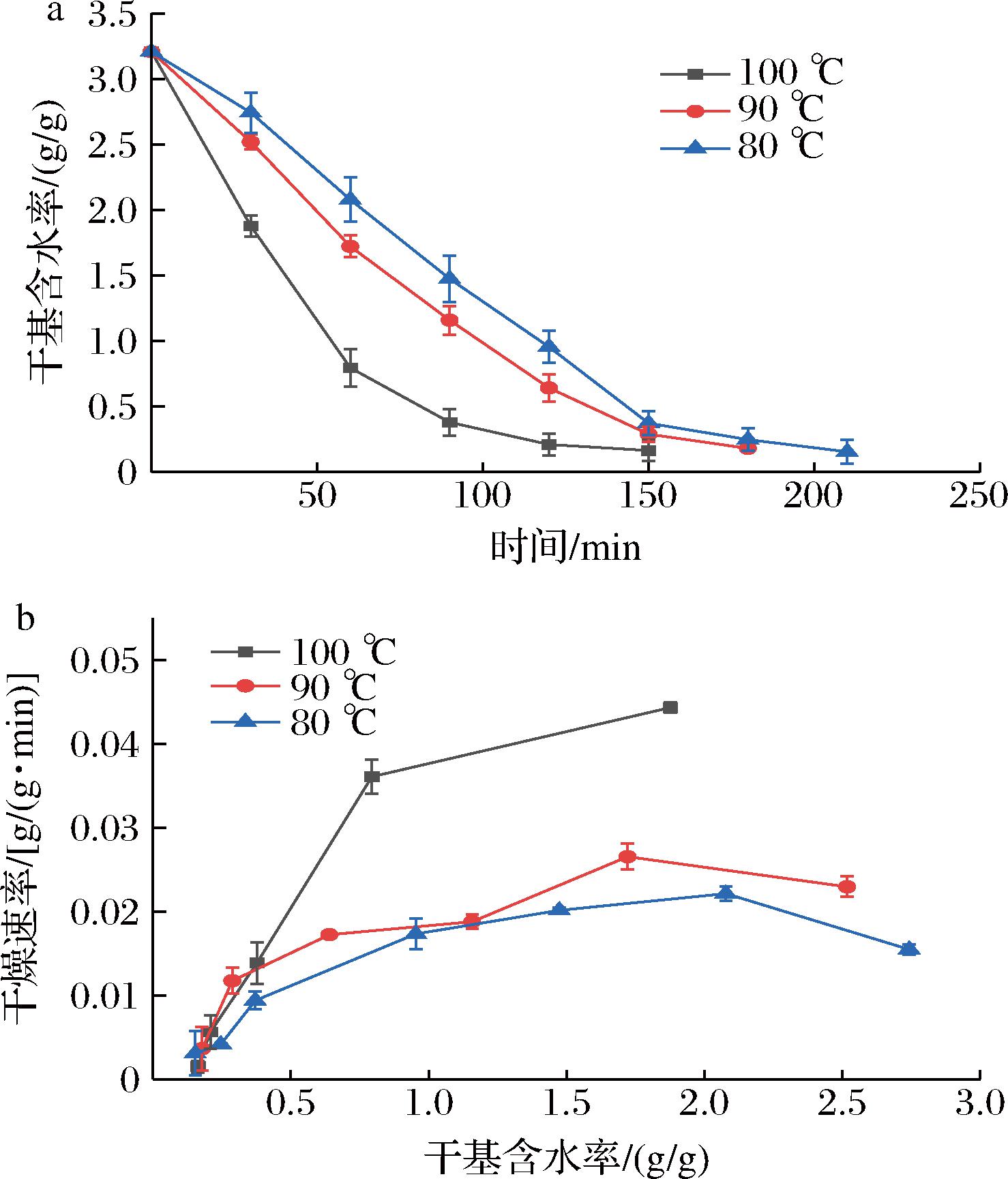

将煮制好的新鲜熟面条分别进行微波冷冻干燥和热风干燥,脱水后得到非油炸脱水预制面条。图1和图2分别为微波冷冻干燥和热风干燥的干燥曲线和干燥速率曲线。由图1可以看出,随着微波加载功率越高,面条的干燥曲线变化明显,干燥到预定干基含水率用时越短。3.0 W/g时干燥时间最短,分别比1.0和2.0 W/g缩短了60 min和90 min。同图2相比,微波冷冻比热风干燥速率曲线更平滑,干燥速率主要为恒速和降速过程,而热风干燥速率则表现出较明显的升速,恒速和降速过程。

a-密度干燥曲线图;b-干燥速率图

图1 不同微波功率密度干燥曲线图和干燥速率图

Fig.1 Drying curve and drying rate diagram of different microwave power density

a-干燥曲线图;b-干燥速率图

图2 不同热风温度干燥曲线图和干燥速率图

Fig.2 Drying curves and drying rates at different hot air temperatures

区别于传统热风干燥,微波冷冻干燥由于物料处于一个真空冷冻的条件下,物料水分主要是以升华的形式脱离物料,微波辐射直接作用在物料内部,热量的传递方向和水分的迁移方向一致。因此,前期可以保持一个较高的干燥速率,干燥速率曲线也比热风干燥更平滑,后期由于水分主要是细胞间的结合水不容易渗透出来,所以干燥速率降低水分变化平缓。传统热风干燥时间虽然短于微波冷冻干燥,但是由于前期干燥速率太快,面条的表面水分蒸发过快,协同热风干燥过程中的底物表面热积累,最终导致面条的色泽和硬度等品质下降。

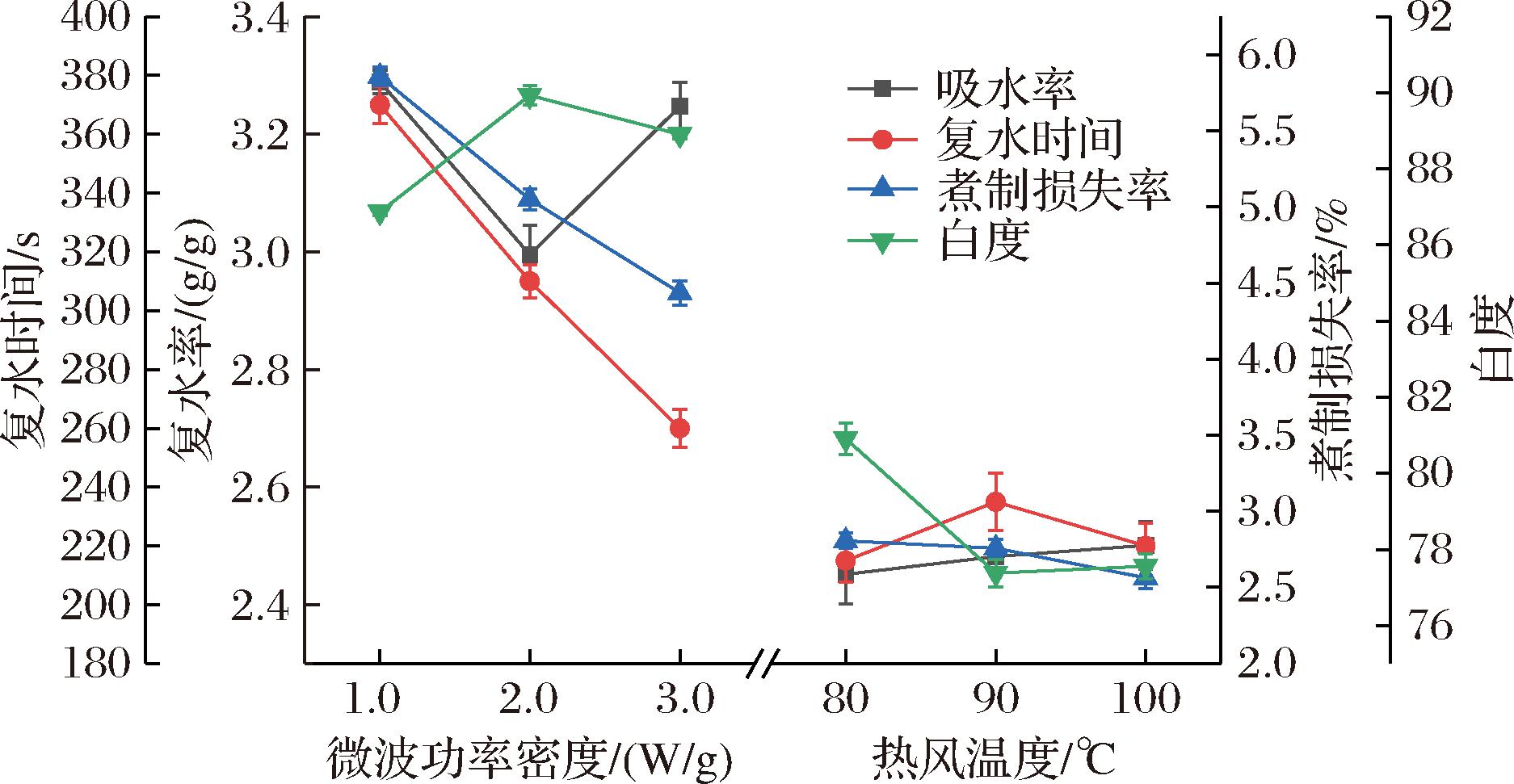

根据1.3.4节测得干燥后面条的各种指标如图3所示,可以明显看出微波冷冻干燥的吸水率和白度优于热风干燥,煮制损失率和复水时间差于热风干燥。一般来讲对于复水时间和煮制损失率希望越低越好,吸水率和白度则希望越高越好。复水时间是方便面的一个重要指标,80 ℃下复水时间应小于360 s,时间越短面条品质越好[10-11]。图3可以看出两种干燥方式复水时间均符合要求,微波冻干中复水时间最短的为3.0 W/g,热风干燥中复水时间最短的为80 ℃并且随温度变化不明显,可见干燥温度不是影响脱水预制面条的主要因素。微波冻干产品复水时间最短为3.0 W/g,随着微波功率的增加复水时间缩短说明微波功率是影响其脱水预制面条复水时间的一个主要因素。这可能与冰晶破坏淀粉空间结构有关:升华干燥过程缓慢会导致干燥过程中更多的冰晶融化,形成对淀粉空间结构破坏更大形态的小冰晶;提升升华速率,降低了上述现象的发生,从而得到内部多孔结构保留更好的脱水淀粉基产品,这有助于提升其吸水率[12]。吸水率是反映干制品品质优良的一个重要指标,较高的吸水率对面条的硬度口感有一定改善,表1证实了这一判断。

表1 不同干燥条件下方便面的TPA特性指标

Table 1 TPA characteristic index of instant noodles under different drying conditions

干燥条件硬度/g黏性/(g·s)弹性内聚性胶着性咀嚼性回复性MFD-1.0 W/g1 824.54±68.21c17.17±5.43b0.94±0.01ab0.87±0.01b1 588.93±59.60d1 501.20±37.22d0.68±0.01cMFD-2.0 W/g2 695.95±125.28b18.77±2.41b0.94±0.02ab0.79±0.09bc2 120.58±69.56c1 969.11±86.26c0.56±0.03dMFD-3.0 W/g2 103.37±63.23c20.59±3.71ab0.96±0.01a0.79±0.02c1 671.03±61.53d1 596.82±60.27d0.57±0.03dHAD-80 ℃3 066.26±339.47b28.54±4.65ab0.94±0.02ab0.87±0.01b2 677.56±336.96b2 525.86±292.71b0.78±0.03bHAD-90 ℃3 537.18±114.62a27.78±6.11ab0.96±0.01a0.89±0.01a3 157.14±82.88a3 023.15±84.12a0.82±0.01aHAD-100 ℃3 587.66±356.48a28.18±9.63a0.93±0.03b0.88±0.01ab3 174.48±294.28a2 949.54±277.36a0.79±0.02b

注:MFD表示为微波冷冻干燥,HAD表示为热风干燥;同一列中不同小写字母表示差异显著(P<0.05)。

图3 不同干燥条件方便面的品质指标

Fig.3 Quality index of instant noodles under different drying conditions

白度是产品重要的色泽指标,对于面条而言,外观明亮、呈淡黄色产品是消费者所接受的[13]。图3可以看出随着微波功率的增加面条的白度呈上升趋势,对比热风干燥产品,微波冻干面条具有明显的色泽优势。这是由于在微波冷冻干燥过程中,越高的微波密度具有更快的干燥速率,更短的干燥时长,多酚氧化酶的活性也随之降低,褐变减缓白度提高[14]。微波冻干预制面条相比热风产品具有更高的煮制损失率,随着微波功率的增加损失率降低,这可能同样与上述冰晶破坏淀粉空间结构有关:高微波功率干燥冰晶对淀粉结构破坏较小,相应产品损失率降低[14]。后续的研究中可以添加添加剂来改善微波冷冻干燥产品煮制损失率偏高的问题。

2.3.1 不同干燥条件面条质构特性指标和相关性分析

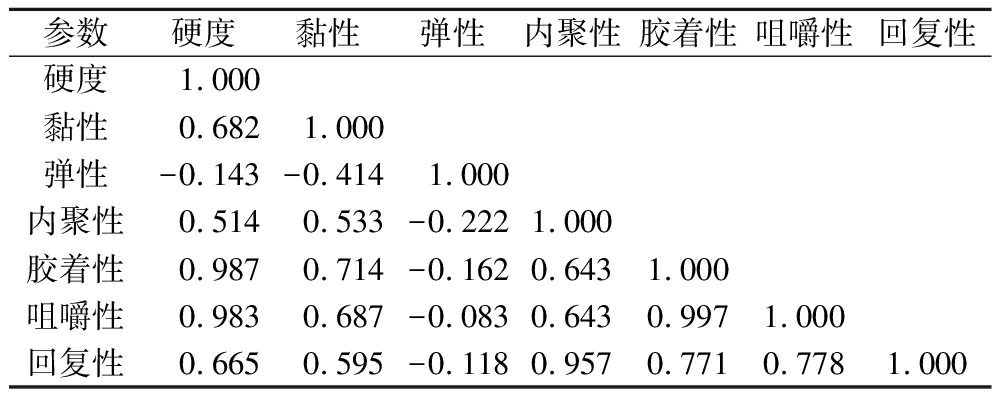

使用物性分析仪对微波冷冻干燥和热风干燥得到的面条复水后进行测试得到的TPA指标,并对指标进行相关性分析,如表1和表2所示。

表2 方便面TPA特性指标之间的相关性矩阵

Table 2 Correlation analysis of instant noodle TPA characteristic indexes

参数硬度黏性弹性内聚性胶着性咀嚼性回复性硬度 1.000黏性0.682 1.000弹性-0.143-0.414 1.000内聚性0.5140.533-0.2221.000胶着性0.9870.714-0.1620.6431.000咀嚼性0.9830.687-0.0830.6430.9971.000回复性0.6650.595-0.1180.9570.7710.7781.000

注:此矩阵非正定矩阵。

由表2可以看出各指标之间均有很强的相关性,尤其是硬度、咀嚼性和胶着性,回复性和内聚性之间相关性系数均大于0.98。为便于准确分析,将TPA测试得到的7个指标标准化后,采用主成分分析进行降维,消除变量间的相关性[11, 15],进行综合性评分。

2.3.2 不同干燥条件预制面条质构特性的主成分分析

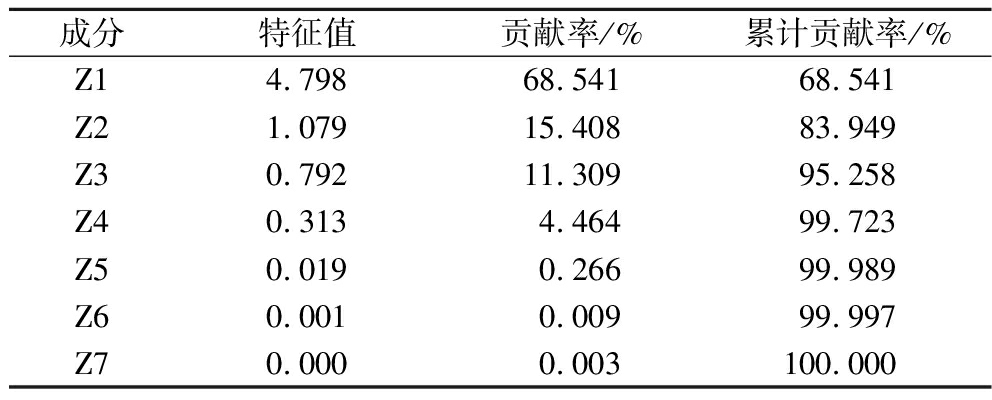

使用SPSS软件对表1的数据进行降维后,进行分析得到各成分的特征值和贡献率,如表3所示。

表3 相关成分的特征值和贡献率

Table 3 Eigenvalues and variance contribution rates of the related components

成分特征值贡献率/%累计贡献率/%Z14.79868.54168.541Z21.07915.40883.949Z30.79211.30995.258Z40.3134.46499.723Z50.0190.26699.989Z60.0010.00999.997Z70.0000.003100.000

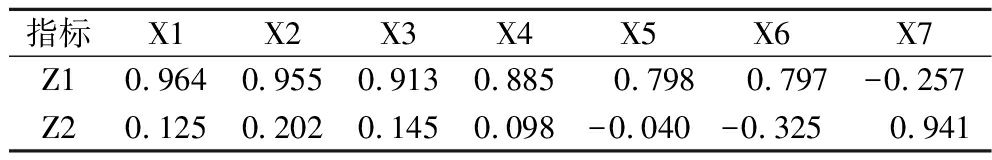

根据成分的特征值,选取特征值大于1的成分,可以提取出2个成分为Z1和Z2为主成分[16]。这2个成分的累计贡献率为83.949%,能够反映出面条品质的大部分信息。因子载荷表可以反映出各指标对成分的贡献大小。由表4可知,成分Z1主要包括硬度、黏性、弹性和内聚性的信息,其中硬度和黏性载荷量最大,为“硬度和黏性因子”;成分Z2主要包括回复性和咀嚼性的信息,为“回复性和咀嚼性因子”[17-18]。

表4 两个主成分的因子载荷

Table 4 Factor load table of two principal components

指标X1X2X3X4X5X6X7Z10.9640.9550.9130.885 0.798 0.797-0.257Z20.1250.2020.1450.098-0.040-0.325 0.941

注:X1、X2、X3、X4、X5、X6、X7分别代表硬度、黏性、弹性、内聚性、胶着性、咀嚼性、回复性指标。

根据表3中成分的特征值和表4中的载荷量,可以构建出主成分与各TPA指标之间的线性关系,表达式如公式(6)、公式(7)所示:

Z1=0.417X1+0.363X2-0.117X3+0.364X4+0.440X5+0.436X6+0.404X7

(6)

Z2=0.138X1-0.310X2+0.898X3-0.038X4+0.120X5+0.193X6+0.094X7

(7)

式中:X1~X7分别为硬度、黏性、弹性、内聚性、胶着性、咀嚼性、回复性指标标准化后的值。

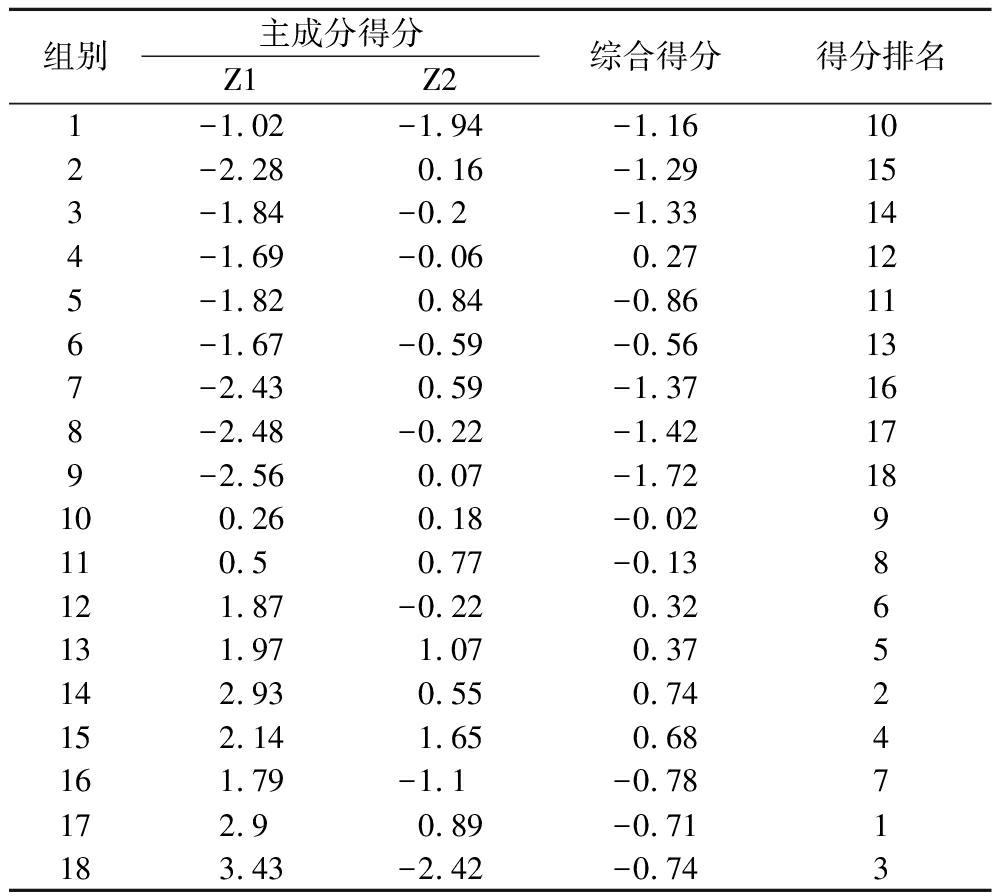

根据2个主成分的特征值建立面条综合评价模型,如公式(8)所示:

Z=68.540 85Z1+15.407 93Z2

(8)

依据上诉评价模型计算得到的不同干燥条件面条的综合评价得分进行排名,如表5所示。一般来讲,面条的质地要硬而有弹性,有嚼劲,黏结力好,不要太黏[7, 19]。成分Z1主要包括了上述的指标,综合评分的排名结果也印证了这一观点。对于热风干燥温度越高评分越高,微波冻干2.0 W/g的评分最高。对比载荷表可知指标中占主要因素的是硬度、黏度和回复性,由于热风干燥上述指标普遍较高所以综合评分高于微波冻干。对于微波冻干,2.0 W/g下得到的面条综合评分最高。

表5 不同干燥条件的面条主成分综合得分

Table 5 Comprehensive score of principal components of noodles under different drying conditions

组别主成分得分Z1Z2综合得分得分排名1-1.02-1.94-1.16102-2.280.16-1.29153-1.84-0.2-1.33144-1.69-0.060.27125-1.820.84-0.86116-1.67-0.59-0.56137-2.430.59-1.37168-2.48-0.22-1.42179-2.560.07-1.7218100.260.18-0.029110.50.77-0.138121.87-0.220.326131.971.070.375142.930.550.742152.141.650.684161.79-1.1-0.787172.90.89-0.711183.43-2.42-0.743

注:组别1~9微波功率密度为1.0、2.0、3.0 W/g的面条,组别10~18热风温度为80、90、100 ℃的面条。

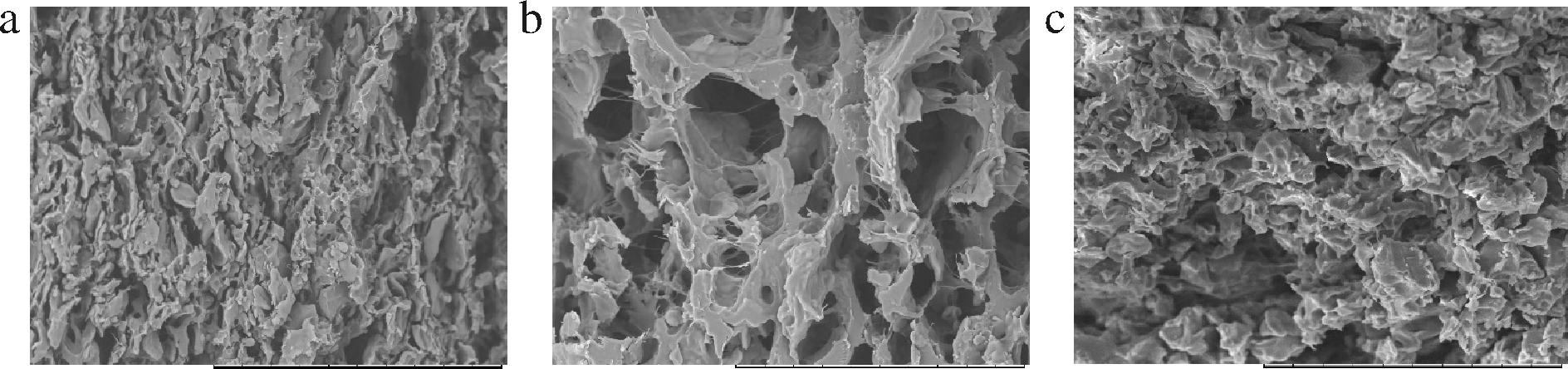

图4分别为微波功率密度1.0、2.0、3.0 W/g产品的微观结构。

a-MFD-1.0 W/g;b-MFD-2.0 W/g;c-MFD-3.0 W/g

图4 微波冷冻干燥面条的横截面微观结构

Fig.4 Cross-sectional microstructure of microwave freeze-dried noodles

图4表明脱水过程中水分蒸发形成了广泛分布的孔隙,具有典型的蜂窝状结构,复水过程吸水较快。有研究表明,孔隙大小和数量也是决定硬度和黏结性的关键因素[20]。同时随着微波功率的增加,面条内部结构越来越紧密,淀粉颗粒被面筋网紧紧包裹,面筋网络的质量和数量直接影响面条的质构特性[11, 21],表现出较高的嚼劲和硬度。同时图4-b可以看到明显的断裂结构,表明微波作用下会破坏淀粉的结构,造成面条的煮制损失率远远大于热风干燥的面条。虽然增大功率可以改善上述现象,但过大的加载密度会造成面条的口感变差。表5也可以看出3.0 W/g下的面条综合评分低于1.0 W/g和2.0 W/g的综合评分。

对比热风干燥过程,微波冷冻干燥预制面条速率曲线更加平缓,主要为降速干燥阶段,其主要影响因素为微波功率密度;对脱水预制面条的主要品质进行分析发现,微波冻干产品有较好的复水时间和白度,但其煮制损失率较热风干燥产品略高;对脱水预制面条质构特性进行主成分分析结果表明,各个指标之间具有很高的相关性,热风干燥中温度为100 ℃产品的综合评分最高,微波冻干中2.0 W/g功率密度产品的综合评分最高,同时发现微波冻干能有效减缓干燥过程中面条硬度增加问题;综合分析产品微观结构和主成分分析结果发现,微波冻干产品紧密的面筋网络对提升其劲道口感有较好的作用。

[1] DE PILLI T, GIULIANI R, DEROSSI A, et al.Study of cooking quality of spaghetti dried through microwaves and comparison with hot air dried pasta[J].Journal of Food Engineering, 2009, 95(3):453-459.

[2] 蒲华寅, 尹志慧, 呼矿矿, 等.预制面条制作过程中品质变化研究[J].食品工业科技, 2023, 44(3):76-83.

PU H Y, YIN Z H, HU K K, et al.Analysis of quality in preprocessed noodles during the producing process[J].Science and Technology of Food Industry, 2023, 44(3):76-83.

[3] 杨健, 张星灿, 刘建, 等.真空和面对非油炸青稞杂粮方便面品质的影响研究[J].食品与发酵科技, 2018, 54(5):41-45.

YANG J, ZHANG X C, LIU J, et al.Research on the effect of vacuum dough kneading on the quality of non-fried barley miscellaneous grains instant noodles[J].Food and Fermentation Sciences &Technology, 2018, 54(5):41-45.

[4] 段续, 刘文超, 任广跃, 等.双孢菇微波冷冻干燥特性及干燥品质[J].农业工程学报, 2016, 32(12):295-302.

DUAN X, LIU W C, REN G Y, et al.Drying characteristics and quality of button mushrooms during microwave freeze drying[J].Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12):295-302.

[5] 段柳柳, 段续, 任广跃.怀山药微波冻干过程的水分扩散特性及干燥模型[J].食品科学, 2019, 40(1):23-30.

DUAN L L, DUAN X, REN G Y.Water diffusion characteristics and microwave vacuum freeze-drying modelling of Chinese yam(Dioscorea opposite) tubers[J].Food Science, 2019, 40(1):23-30.

[6] ZHOU M, XIONG Z Y, CAI J, et al.Convective air drying characteristics and qualities of non-fried instant noodles[J].International Journal of Food Engineering, 2015, 11(6):851-860.

[7] WANG L, HOU G G, HSU Y H, et al.Effect of phosphate salts on the Korean non-fried instant noodle quality[J].Journal of Cereal Science, 2011, 54(3):506-512.

[8] ZHANG X L, ZHONG C S, MUJUMDAR A S, et al.Cold plasma pretreatment enhances drying kinetics and quality attributes of chili pepper (Capsicum annuum L.)[J].Journal of Food Engineering, 2019, 241:51-57.

[9] GUO G, JACKSON D S, GRAYBOSCH R A, et al.Asian salted noodle quality:Impact of amylose content adjustments using waxy wheat flour[J].Cereal Chemistry, 2003, 80(4):437-445.

[10] JAVAID A B, XIONG H G, XIONG Z Y, et al.Effects of xanthan gum on cooking qualities, texture and microstructures of fresh potato instant noodles[J].Journal of Food Measurement and Characterization, 2018, 12(4):2453-2460.

[11] 张迎敏, 任广跃, 段续, 等.添加红薯叶对复合面条性能的影响[J].中国食品学报, 2022, 22(8):190-199.

ZHANG Y M, REN G Y, DUAN X, et al.Effect of adding sweet potato leaves powder on the characteristics of compound noodles[J].Journal of Chinese Institute of Food Science and Technology, 2022, 22(8):190-199.

[12] 陈腊梅, 金鑫, 毕金峰, 等.超声辅助糖液渗透处理对真空冷冻干燥桃脆片干制品品质及吸湿性的影响[J].食品科学, 2022, 43(17):117-123.

CHEN L M, JIN X, BI J F, et al.Effect of ultrasonic-assisted sugar osmotic pretreatment on quality and hygroscopicity of vacuum freeze-dried peach chips[J].Food Science, 2022, 43(17):117-123.

[13] PARK C S, BAIK B K.Relationship between protein characteristics and instant noodle making quality of wheat flour[J].Cereal Chemistry, 2004, 81(2):159-164.

[14] 潘治利, 吴阳阳, 申佳晋, 等.磁场辅助冻结对冷冻熟制面条品质的影响[J].农业工程学报, 2022, 38(14):312-318.

PAN Z L, WU Y Y, SHEN J J, et al.Effects of magnetic field-assisted freezing on the quality of frozen noodles[J].Transactions of the Chinese Society of Agricultural Engineering, 2022, 38(14):312-318.

[15] 伍婧, 王远亮, 李珂, 等.基于主成分分析的不同醒发条件下挂面的特征质构[J].食品科学, 2016, 37(21):119-123.

WU J, WANG Y L, LI K, et al.Evaluation of noodles made under different proofing conditions based on principal component analysis[J].Food Science, 2016, 37(21):119-123.

[16] 王艳, 王睿, 张艳艳, 等.基于主成分分析和模糊数学构建亲水胶体影响汤圆品质的综合评价模型[J].食品科学, 2022, 43(14):68-75.

WANG Y, WANG R, ZHANG Y Y, et al.Modeling for comprehensive evaluation of the effect of hydrocolloids on the quality of sweet dumplings using principal component analysis combined with fuzzy mathematics[J].Food Science, 2022, 43(14):68-75.

[17] 杨军林, 任亚梅, 张武岗, 等.基于主成分分析法的熟化马铃薯品质评价[J].食品科学, 2018, 39(19):70-77.

YANG J L, REN Y M, ZHANG W G, et al.Quality evaluation of cooked potatoes based on principal component analysis[J].Food Science, 2018, 39(19):70-77.

[18] 何新益, 汪姣, 任小青, 等.花色馒头的制备及质构特性主成分分析[J].中国粮油学报, 2011, 26(7):108-112.

HE X Y, WANG J, REN X Q, et al.Preparation and principal component analysis of texture profile properties of colorful steamed bread[J].Journal of the Chinese Cereals and Oils Association, 2011, 26(7):108-112.

[19] CHOY A L, MAY B K, SMALL D M.The effects of acetylated potato starch and sodium carboxymethyl cellulose on the quality of instant fried noodles[J].Food Hydrocolloids, 2012, 26(1):2-8.

[20] ZHOU Y, CAO H, HOU M, et al.Effect of konjac glucomannan on physical and sensory properties of noodles made from low-protein wheat flour[J].Food Research International, 2013, 51(2):879-885.

[21] 葛珍珍, 张圆圆, 陈淑慧, 等.谷朊粉对面条质构及微观结构的影响[J].食品科技, 2019, 44(9):160-165.

GE Z Z, ZHANG Y Y, CHEN S H, et al.Effects of gluten on the texture and microstructure of noodles[J].Food Science and Technology, 2019, 44(9):160-165.