在我国,果蔬种植面积广,种类丰富,因其富含维生素、矿物质及纤维和许多生物活性化合物等人类营养的重要组成部分,对健康有潜在的好处,已成为人们日常生活中不可或缺的一部分。但由于其较高的水分活性,许多水果和蔬菜是易腐的,保质期非常有限,而且由于细菌繁殖和高水分含量,很容易降解[1]。一般来说,刚收获的水果和蔬菜的水分含量很高,这为腐败和致病微生物的生长和生存提供了理想的条件,这些微生物会对产品造成不可逆转的损害。因此,寻找到有助于降低水果和蔬菜中水分活性的适当且可持续的保护方法是必要的[2]。在各种水果和蔬菜保存方法中,干燥是最普遍使用的方法之一,干燥作为果蔬贮藏的重要手段,它能够通过去除产品的水分来阻止微生物生长和繁殖,还能够降低包装、运输、贮存和加工的成本,从而延长保质期,增加其附加值[3]。

众所周知,干燥过程对干制水果和蔬菜的质量具有显著影响。近年来,关于不同干燥技术对干制果蔬产品质量影响的研究越来越多,常用的果蔬干燥技术有热风干燥、热泵干燥(heat pump drying, HPD)、红外干燥、微波干燥、真空冷冻干燥等。尽管热风干燥有许多缺点,但其仍然是食品工业中最常用的干燥技术之一,但是单一的干燥技术会有各种缺陷,比如干燥效率低、干燥时间长、能耗高、干燥不均匀、干燥品质差、污染环境等[4-5]。因此,在干燥过程之前使用预处理方法来改变材料的结构,从而增加干燥过程中水分扩散的速度能有效解决干燥速率低、干燥时间长的问题。预处理指在干燥前利用物理、化学和生物技术对物料进行处理,目的是加快干燥速度,保留营养成分,延长保质期,保持干燥后产品的良好品质[6],预处理方法有很多,通常包括超声预处理(ultrasonic pretreatment,US)、渗透预处理、针刺预处理等。在新技术的应用中,节能、提高产品质量、提高速率和缩短工艺时间被认为是评判方法效果的重要参数[7]。作为干燥预处理的新兴技术,US的应用不涉及高温,但可以有效缩短干燥时间,提高产品的最终质量,并且由于能耗较低而更加环保,因此它的应用也较为广泛[8]。本文主要介绍US在果蔬干燥技术中的应用以及对果蔬干燥效率和品质的影响。

1 超声波预处理技术及其作用机理

超声根据其频率范围可被分为低频超声、高频超声和诊断超声波,超声频率的变化导致振动、搅拌、稀薄和压缩、激波、压力、空化、声流和自由基的形成[1]。高频超声主要用于诊断或食品无损检测及质量控制,低频超声有降低作用温度、激活或灭活酶、改变植物细胞结构、强化传热和传质等作用,可应用于干燥、渗透脱水、清洗、冷冻、嫩化、提取、杀菌等食品加工过程[9]。在低频超声作用下的食品加工过程中,观察到物料结构变得疏松以及微孔数量变多都有可能是由于超声的空化效应所引起,超声的空化作用一般是指超声波在液体机制中传播时,分子周期性地发生压缩和稀疏[1],超声的空化效应会促进水分的扩散,去除束缚水[10],减少含水量。

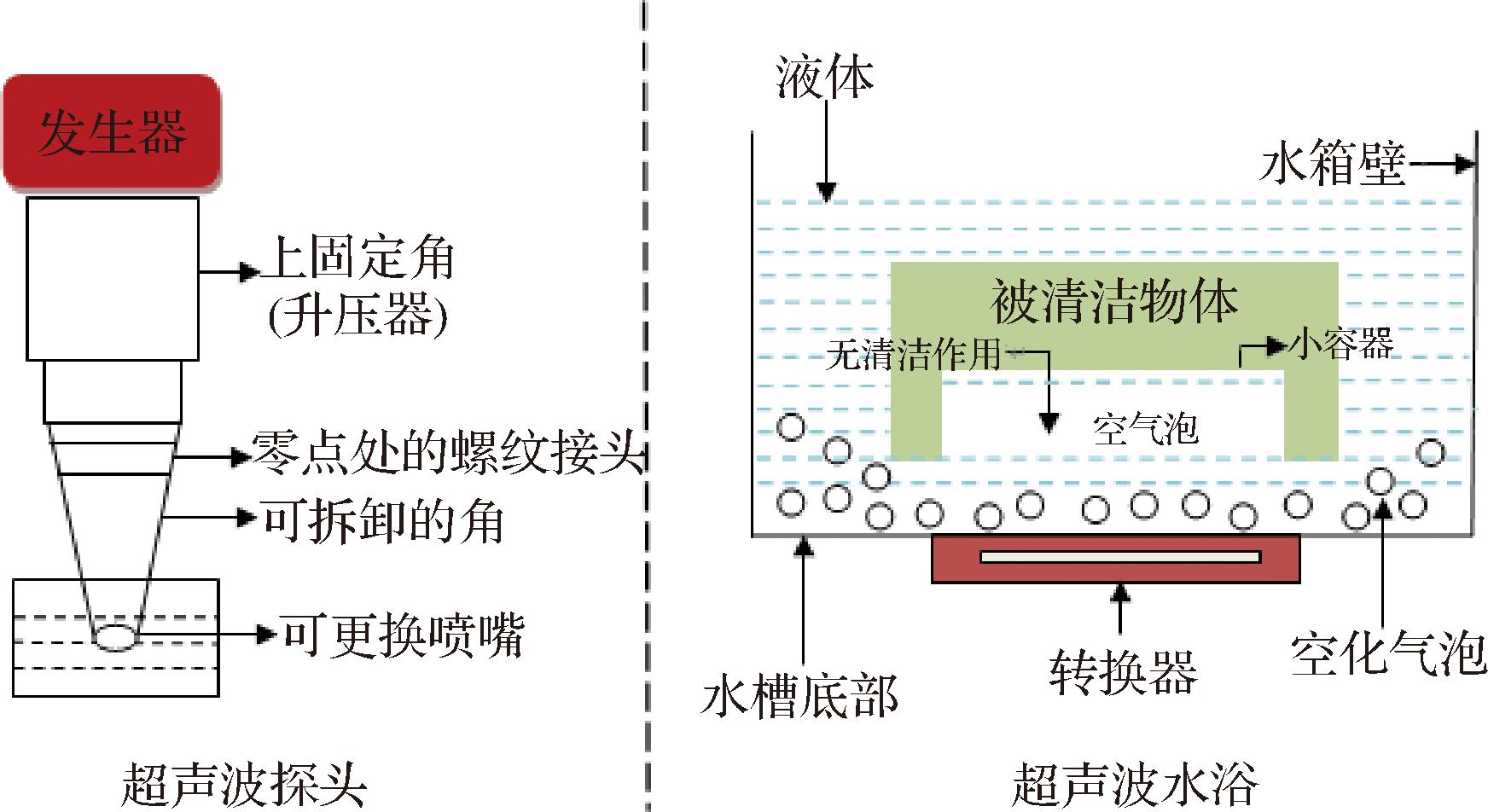

超声波作为一种新型食品加工技术,其在果蔬干燥前应用能较好地保护干制品的色、香、味及减少营养物质损失,同时改变食品物料组织结构,提高干燥效率,减少干燥过程能量消耗[11]。US应用形式有2种,一种是超声波水浴,另一种是将超声波传输到液体机制的探针[12]。它的作用机理主要包括a)空化效应:声空化是指发生在液体介质中超声引起的声泡,这些气泡会增长,振荡,最终破裂。空化气泡的剧烈崩塌释放出一股能量,局部产生高温和高压差,因此,边界层受到扰动,阻力显著降低。同时,崩塌局部释放集中的声能,产生较大的局部梯度,非常有利于微流的形成,更有助于去除结合较紧密的水分[13]。b)机械效应:超声波在处理物料时,施加在介质上的超声能量会引起质量的高速振动,使介质颗粒的速度、加速度、声压、声强等力学量发生变化,从而产生增强液体介质中颗粒运动的力学效应[14],在此作用下引起一系列快速的交替压缩和膨胀,类似于海绵被反复挤压和释放,物料不断收缩和膨胀,从而形成海绵状结构(海绵效应),这种结构的产生促使物料内部产生许多微小孔道,有利于水分的转移[15]。

图1 超声波应用装置:超声波发生器和超声波水浴[1]

Fig.1 Ultrasonic application device: ultrasonic generator and ultrasonic water bath[1]

c)热效应:超声波在传播过程中,随着介质的振动产生强烈的高频振荡,介质内摩擦产生热量,声能转化为热能使介质升温,从而提高干燥速率[14]。超声干燥主要就是利用超声产生的空化作用、机械作用和热效应等影响物料表面和内部结构,增大细胞孔隙,减少水分迁移阻力,进而提高干燥过程中的传热传质效率[16]。

2 超声波预处理在果蔬干燥技术中的应用

2.1 超声波预处理在热风干燥中的应用

热风对流干燥是应用最为广泛的干燥技术,它通过利用物料内外的温度差,将热量由表面向中心传递,从而达到降低物料内部含水量的目的[17]。但是单一的热风干燥具有干燥效率低、干燥时间较长、能耗高、干制品品质差等问题。GUO等[18]通过研究不同预处理对大蒜热风干燥的影响,发现所有预处理都加速了干燥过程,由于US在细胞内部组成形成微通道,促进水的迁移,因此在相同温度下US达到平衡水分所需的干燥时间最短。此外,经US的蒜片消耗的能量最少,总色差最小(ΔE)以及蒜素含量最高,这是因为US缩短了干燥时间以及样品在热空气中的暴露时间,从而减少了非酶褐变和能量消耗,超声波对酶活力的积极影响以及避免干燥时间过长造成的大蒜素过度降解,这两者均有利于蒜素的保留。KUMAR等[19]研究发现经US(0.018 W/cm3、40 kHz、70 W、30 min)的苦瓜切片水分含量降低,这主要是由于US促进了细胞结构的破坏,形成了微通道,降低了扩散阻力。在此实验中随着干燥温度升高,蛋白质、灰分、纤维和总黄酮含量升高。但是温度升高会导致脂肪、叶绿素、抗坏血酸等热敏成分和总酚类物质含量下降。因此,选择采用低温热风干燥加US的方法能在保持原有营养品质的前提下缩短干燥时间。HUANG等[20]研究了US对余甘子热风干燥的影响,发现在超声波作用下,余甘子表面附近形成的微扰动使扩散边界层厚度减小。材料的一系列快速压缩和膨胀使微通道适合流体运动,传质内阻减小,从而使水分迁移增加,在相同的热风干燥温度下经US的余甘子干燥时间显著缩短,干燥速率大大提高。与热风干燥温度60、65、70和75 ℃相比,经超声波预处理总干燥时间分别减少了10.0%、25.0%、21.4%和9.0%,干燥速率分别提升了5.0%、6.5%、9.5%和19.3%。由于干燥速率的提高和干燥时间的缩短,导致超声波预处理余甘子的能耗降低,与未经超声波预处理的余甘子相比,能耗降低了17.9%。除此之外,超声波会导致褐变酶失活,褐变程度越低,总色泽变化越小[21],因此与未经处理的余甘子相比,超声波预处理后余甘子的总色泽变化小、复水率较高,这是由于US过程中发生的结构损伤增加了复水过程中的吸水量[22]。苑丽婧[9]以超声波作为猕猴桃热风干燥的预处理技术,研究超声功率和超声时间对猕猴桃热风干燥的影响。与单一的热风干燥相比,延长超声时间和增大超声功率, 都能够减小干燥终点的水分流动性和水分含量,这是因为空化效应和海绵效应的作用变得更强。此外,超声波预处理能够加快猕猴桃的干燥速率,这与所产生的空化效应和机械效应改变了猕猴桃水分状态和分布以及微观通道的形成、细胞间隙的增大和组织结构的扩张有关,从而加速了干燥过程中水分的蒸发,减小了猕猴桃干燥后的硬度、胶着度、咀嚼度和回复性。在油桃[7] 热风干燥中,超声波作用相似,超声波会引起空化现象,从而导致产品质地的严重膨胀和收缩,形成的海绵效应,更快地去除产品中的水分。由于超声对样品组织细胞壁的破坏,使样品在较短的时间内完成干燥。因此,总颜色变化小,提高干燥样品的质量。此外, RASHID等[23]通过对红薯的研究,发现在超声波的作用下还能够保持果蔬原有的生物活性和品质。

US在热风干燥中应用研究表明,超声空化作用产生强大的剪切力,改变植物组织结构,在US的样品中形成了微通道、多孔结构,加速水分扩散速率,缩短干燥时间[24]。并且超声波预处理不会在干燥过程中引入大量的热能,超声波在热风干燥中的应用显著降低了热风干燥温度,很大程度减少温度对果蔬营养物质的损失。超声功率对果蔬干燥效果具有显著的影响,且超声时间和功率的大小与干燥效果不成正比关系,如HUANG等[20]在对余甘子的研究中发现,US时间为2、4、6、8 min时,对目标含水率的干燥时间分别为360、330、330、390 min,超声功率为200、250、300、350 W时,对目标含水率所需的干燥时间分别为360、420、330、420 min,US时间越长,结构损伤越大,样品坍塌越严重。超声预处理时间过长或者功率越大会破坏物料的水分迁移通道,阻碍后续的干燥,因此在适当的超声波条件下能够形成有利于样品的水分顺利逸出的微孔道。

2.2 超声波预处理在冷冻干燥中的应用

在众多的干燥技术中,冷冻干燥已经成为最有效的食品保存技术之一,这种干燥技术在较低的温度下进行,减少了热敏性成分遭受的损害[25]。但与传统干燥方法相比,冷冻干燥消耗的能量大,所需时间长[26]。因此,缩短冷冻干燥的干燥时间和降低冷冻干燥的能耗是优化干燥条件的关键[27]。XU 等[28]发现超声波预处理(25 W/L、40 kHz、30 min)促进了细胞内微孔的形成,破坏了纤维导管的结构,使秋葵组织疏松多孔,促进水分扩散从而显著的提高秋葵干燥效率。由于超声波对微观结构的改变,经US的秋葵总能耗降低了24.28%。除此之外,US减轻了干燥过程中褐变反应的影响,保留了原有的绿色。与未经预处理的秋葵干燥样品相比,US后的秋葵样品的硬度/脆度值明显降低,这可能是由于细胞损伤,形成较大空隙,导管结构变形,使细胞结构变弱所影响的。段续等[29]通过改变超声波功率、脉冲、作用时间来探究超声波预处理对其香菇真空冷冻干燥速率的影响及其变化规律,研究结果发现三者均缩短了香菇真空冷冻干燥时间,并且通过产生空化效应或组织破碎,从而形成微孔道,有利于水分逸出,以此缩短干燥时间。脉冲对干燥时间的影响在于合适的间歇时间可以提高超声波作用效果,影响香菇干燥时间的因素依次为超声波功率、超声波处理时间和超声波脉冲。靳力为等[30]采用超声波协同真空冷冻干燥对杏进行脱水,发现适当的超声处理条件的确可以缩短冻干时间,提高干燥速率,降低能耗,较未加超声波预处理组能耗降低 7.17%,这主要因为过高的超声功率或时间可能会破坏杏片内部组织结构,反而不利于水分的逸出,进而导致其脱水量降低,过高的处理温度以及超声波产生的过多热效应使杏片软塌黏连,水分难以逸出。此外超声波对杏片内部结构的改变有效改善了食品的复水性、硬度等品质。陈学玲等[31]针对猕猴桃片口感偏酸涩、失绿较多的问题,研究US对真空冷冻干燥猕猴桃片品质的改善作用,结果显示,超声处理的猕猴桃片中产生自由基和声化物质,可能有利于加深冻干猕猴桃片的绿色,此外超声波通过对猕猴桃片内部组织结构的影响结合或者释放可溶性糖和可滴定酸,能够不同程度地提高冻干果片的水分含量、可溶性糖含量、可滴定酸含量、糖酸比,改善了猕猴桃本身酸涩、干燥的不适感。

通过超声波将机械能传递到食物中,产生局部交替的高压和低压区域,同时,在超声波作用下所产生的压缩和膨胀交替循环引起物料组织扰动,改变微观结构,形成微孔增加多孔组织[25],有助于传质和除湿,从而提高干燥效率,有效解决真空冷冻干燥干燥时间长和能耗高等问题的同时改善产品的品质。但是超声功率过大、超声温度过高也会对真空冷冻干燥产生不利的影响,靳力为等[30]研究结果表明,过高的超声功率和超声温度会导致杏干的脱水量迅速降低,破坏杏片内部组织结构,反而不利于水分的逸出。目前关于US的参数与真空冷冻干燥的干燥速率、能耗和产品品质的相关性,还需要进行深入研究。

2.3 超声波预处理在热泵干燥中的应用

HPD是一种将热量从低位热源转移到高位热源进行干燥的环境友好型节能现代干燥技术[32],具有低能耗、高品质、污染少等优点。但是,HPD设备中的干燥介质只能加热材料表面,导致传质和传热的内阻较高[33],在后期很难去除物料内部紧密结合在组织细胞上的水分[34],因此HPD具有干燥效率低、干燥后期能耗高等缺点。WANG 等[33]研究发现,接触式超声在胡萝卜热泵干燥过程中有明显的强化作用,超声波的强化作用和温度的升高可使胡萝卜片内部微孔数量增加,有利于内部水分的迁移,并且随着温度和超声功率的提高可以有效地促进胡萝卜组织内部的传质和传热和脱水过程进而缩短干燥时间,提升干燥速率和品质。薛扬等[35]通过采用低场核磁技术探讨直触超声(contact ultrasound,CU)技术对铁棍山药HPD中水分状态和脱水过程的影响,以此来确定超声对HPD的传质强化效果。结果表明,提高超声功率,在超声的机械效应和空化效应作用下组织结构变得疏松,对水的束缚力减小,使得物料内部水分迁移速率变快,促进内部水分的去除,缩短干燥时间,且随着超声功率的逐渐增大,有效水分扩散系数增大,干燥时间显著缩短,干燥速率明显从5.7%提高到62.3%。ZHU等[36]研究发现未经处理的龙眼干燥时间最长,众所周知,干燥时间越长和温度越高会破坏产品的营养成分和外观,而经过超声波预处理(1.5 W/g, 30 min)后的干燥时间缩短了10 h,这说明US可以产生空化和海绵效应,降低了水在产品中迁移的阻力,从而促进了内部水分的扩散,明显加快龙眼的干燥效率,改善产品的品质。此外,经过超声波预处理的龙眼复水率显著高于未处理,这是因为处理后的龙眼样品内部结构明显受损或孔隙扩大,形成了更多的水分传递通道,增强了样品的复水能力。

超声波辅助热泵干燥研究表明,超声处理后的样品表面和内部微观结构会变得疏松多孔,并且超声功率越高,微孔越多,微隧道越大,如胡萝卜[33]、铁棍山药[35]、猕猴桃[37]。这表明超声波预处理会增强样品内部的高频振动和湍流能有效降低物料内部的传质阻力,有利于内部水分的向外迁移和扩散,弥补了热泵干燥后期干燥效率低、内阻高、干燥时间长等缺陷。在HPD过程中添加超声波技术不仅仅提高HPD脱水速率,还通过对样品结构的改变保证了产品的质量[38]。

2.4 超声波预处理在微波干燥中的应用

从更高的孔隙率和吸水率以及更低的收缩率角度考虑,微波干燥的产品质量更好[39]。迄今为止,微波辐照已被广泛用于各种水果和蔬菜的脱水,它具有干燥速度快、营养物质损失少、能耗低、无污染等优点[40]。但是单独使用微波辐照,食品材料会因为过度加热而导致其干燥不均匀和表面碳化,严重影响脱水食品的品质[41]。LYU等[42]比较了3种工艺下干苹果片的水分流动特性和品质,研究结果发现在相同的微波功率和干燥温度下,超声辅助微波真空干燥可显著提高物料的干燥速率。除此之外,超声波处理的苹果切片水分信号分布均匀,主要分布在100~150 ℃。超声波的物理作用提高了水分损失的均匀性,促进了物料的快速均匀干燥,对干燥产品的质量均匀性有显著影响。NAYAK等[43]研究不同处理对微波干燥后苋菜叶片叶绿素的影响,发现超声波预处理能明显抑制桑叶的酶促反应,提高桑叶脱水的绿度值。与新鲜样品和其他处理相比,US(US- 44 kHz-15 min)抑制对叶片的叶绿素降解效果显著,超声波预处理后的微波干燥叶片叶绿素含量较高,这是因为超声波预处理缩短了桑叶的干燥时间,限制了高温的暴露时间,此外,还可以通过降低叶绿素酶活力来阻止叶绿素降解,尤其是在高温下。因此,作为一种创新的方法,超声波预处理可以提高微波干燥后苋菜叶片的颜色稳定性。由于超声处理产生的微观通道和细胞膜的高通透性以及作用温和,超声波预处理(0.011 W/cm3、25 kHz、300 W)在微波热风干燥番茄片的应用中能缩短干燥时间并且提高复水率,番茄红素和抗坏血酸含量均高于未经超声波处理的微波热风干燥番茄。结果表明US时间为20 min,微波功率为120 W显著提高了番茄干燥片的品质[44]。

通过超声波空化作用促使微通道的形成,加速样品微波干燥过程中的热量和质量传递,促进水分迁移,提高干燥物料的脱水率,微波干燥不均匀的问题得到有效解决。此外, 超声波预处理可以通过增强干燥过程中的水分去除来缩短干燥时间和降低比能耗。由于干燥过程更快,将原料暴露于超声波预处理中可以提高总酚类化合物、总黄酮化合物的保留率和抗氧化活性[45]。因此,使用超声波作为预处理技术的干燥产品比没有预处理的同类产品质量更好。但是,超声波预处理和微波功率等参数的确定还需要进一步实验得到最优结果。

2.5 超声波预处理在红外干燥中的应用

红外干燥是指物料吸收红外线直接转变成热能,从而达到加热干燥效果的一种现代干燥技术[46]。远红外辐射具有能耗低、温度分布均匀、产品质量好等优点,被广泛应用在果蔬的干燥,并且能够大幅缩短干燥时间,提高干燥产品品质[47]。但是它对物料內部传质作用较弱,超声波预处理能改善红外干燥过程,二者之间能够进行优势互补。ZHANG等[48]研究发现在超声功率适当的情况下,US可以促进生姜片的远红外干燥。这是因为US可以改变姜片的微观结构,超声波的空化和机械作用在姜片内部产生许多微通道,使姜片在干燥过程中水分容易快速去除。从而加快生姜片的远红外干燥速率、缩短干燥时间,但能耗略有增加。ZHAO等[49]研究同样发现超声波预处理对香菇红外干燥的促进作用,经过超声波预处理的样品的干燥时间显著缩短了21.43%,这可能是由于超声预处理改变了香菇干内部结构以及蜂窝状结构形成的作用。由于干燥时间较短,超声波预处理后的香菇干片的颜色和外观都优于未预处理的样品。此外,与其他预处理相比,US作用产生的多孔结构也导致了样品硬度较低,脆度较高,US和红外干燥的共同作用使产品具有较好的品质。曾雅[50]在超声-远红外干燥猕猴桃的研究中发现,远红外辐射干燥过程中应用CU可以通过超声波产生的机械和空化效应,形成多孔结构和组织疏松,降低其内部扩散阻力来有效地提高传质效率,显著提高干燥速率,缩短干燥时间,同样说明超声波能够强化猕猴桃远红外辐射干燥过程,且超声功率越高强化作用越显著,这主要是因为增大超声功率可以产生更强的空化和机械效应。超声功率的增加可以加速水分迁移,提高干燥速率,加快干燥进程。此外,由于干燥时间缩短,猕猴桃的活性物质能得到更好的保留。

超声处理在果蔬干燥中的应用都与它的空化特征有关,由于空化现象,超声波在材料内部引起一系列快速的收缩和膨胀,类似于挤压和释放海绵,从而有利于水分扩散[51],可有效改善红外干燥脱水速率、提高产品品质。此外,超声波可以通过提高超声温度和功率强度降低含水量。这是因为高的工作温度提高了气泡破裂时的最高温度和压力,以及通过在局部热点形成的声空化现象之后增加传质而最终增加了产品的水分损失[52],但红外干燥脱水效果与超声波参数间作用关系的研究较少,不同的农产品组织结构,所需要预处理超声功率、作用时间、超声频率以及功率密度等条件参数仍需要深入研究。

2.6 超声波预处理在渗透干燥中的应用

渗透脱水是指在高渗透压作用下,促进果蔬中的水分流到周围溶液,从而减少果蔬的含水量,是食品领域中一种常见的加工方法,具有温度低和能耗低的优点,同时还有助于保持果蔬中的营养成分[1,16]。但对于组织结构紧密的新鲜物料,采用单独的渗透脱水技术则干燥速率极为缓慢。GOULA等[53]研究US在马铃薯渗透脱水中的作用,结果发现超声处理导致细胞结构断裂,细胞内的水分和固体传质有所增加。在溶质浓度为30%时,超声辅助渗透脱水可使水的有效扩散系数提高5.5%~260%,而在溶质浓度为70%时,超声波预处理可使水的有效扩散系数提高至130%,有效提高了渗透干燥脱水速率。FARHANINEJAD等[54]研究直接超声(20 kHz、200 W)和间接超声(130 kW/m2、40 kHz)对香蕉切片渗透脱水期间传质速率和品质属性的影响,发现在固体介质中,行波产生快速的膨胀和压缩,导致微通道的形成,从而促进水的传递,提高有效扩散率。在最大蔗糖浓度下,超声可使固形物得率和失水率的有效扩散率分别提高1 342.06%和1 184.45%,间接超声可使固形物得率和失水率的有效扩散率分别提高229.053%和294.686%,这是由于直接超声的声纳探头与渗透溶液直接接触,间接超声样品容器的壁会影响波的传递,因此直接超声强度高于间接方式。ALIZEHI等[55]对胡萝卜进行渗透脱水、超声辅助渗透脱水、真空辅助渗透脱水、超声和真空辅助渗透脱水处理,结果表明,超声辅助渗透脱水处理的样品达到恒定水分含量所需的时间最短,其原因可能是由于超声对渗透性溶液的吸附作用较小以及超声处理可以改变组织结构,以进一步促进干燥过程。此外超声波预处理的样品可能由于组织的多孔结构和/或组织内层微通道的形成,具有较好的复水能力、较低的收缩率和硬度。在刘秋华等[56]对山药的研究中,由于超声波处理缩短了干燥时间,减少了酚类物质与热接触时间,超声波预处理技术的应用能够保留酚类物质这些活性成分。

超声波与渗透脱水结合通常被称为超声辅助脱水法,该技术在果蔬片表面的渗透压梯度和超声效应的共同作用下,通过在细胞结构内产生微通道,使细胞结构发生紊乱,便于水分的流失和溶质的渗入。从而改善干燥产品的组织结构、复水性和风味[57]。超声作用时间过长和超声强度过大都会对果蔬内部结构造成破坏,导致其汁液流失,质构失去脆性和硬度,固形物含量减少。因此,在超声强化果蔬渗透脱水过程中,超声强度(功率或振幅或频率)、处理温度和时间、渗透溶液浓度等均是需要考虑的因素。

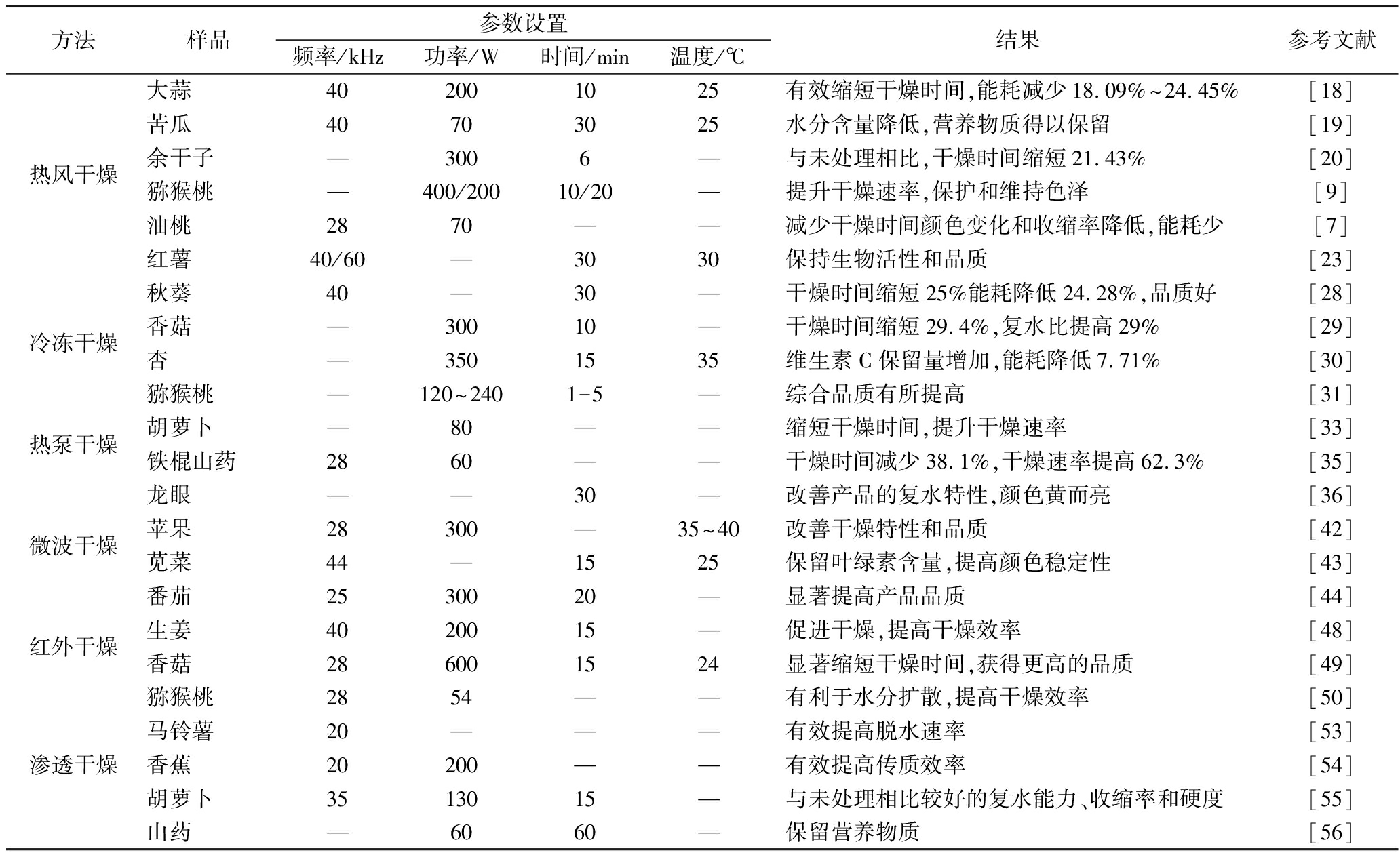

表1 超声预处理在果蔬干燥中的应用

Table 1 Application of ultrasonic pretreatment in fruit and vegetable drying

方法样品参数设置频率/kHz功率/W时间/min温度/℃结果参考文献大蒜402001025有效缩短干燥时间,能耗减少18.09%~24.45%[18]苦瓜40703025水分含量降低,营养物质得以保留[19]热风干燥余干子—3006—与未处理相比,干燥时间缩短21.43%[20]猕猴桃—400/20010/20—提升干燥速率,保护和维持色泽[9]油桃2870——减少干燥时间颜色变化和收缩率降低,能耗少[7]红薯40/60—3030保持生物活性和品质[23]秋葵40—30—干燥时间缩短25%能耗降低24.28%,品质好[28]冷冻干燥香菇—30010—干燥时间缩短29.4%,复水比提高29%[29]杏—3501535维生素C保留量增加,能耗降低7.71%[30]猕猴桃—120~2401-5—综合品质有所提高[31]热泵干燥胡萝卜—80——缩短干燥时间,提升干燥速率[33]铁棍山药2860——干燥时间减少38.1%,干燥速率提高62.3%[35]龙眼——30—改善产品的复水特性,颜色黄而亮[36]微波干燥苹果28300—35~40改善干燥特性和品质[42]苋菜44—1525保留叶绿素含量,提高颜色稳定性[43]番茄2530020—显著提高产品品质[44]红外干燥生姜4020015—促进干燥,提高干燥效率[48]香菇286001524显著缩短干燥时间,获得更高的品质[49]猕猴桃2854——有利于水分扩散,提高干燥效率[50]马铃薯20———有效提高脱水速率[53]渗透干燥香蕉20200——有效提高传质效率[54]胡萝卜3513015—与未处理相比较好的复水能力、收缩率和硬度[55]山药—6060—保留营养物质 [56]

注:—表示无数据。

3 超声波预处理在实际干燥生产上的应用

超声波在工业干燥中的应用尚未取得很大进展,尽管一些研究已经指出了它的优点和技术经济可行性。但效率低,消耗的能源多。因此,通过与其他干燥技术联合应用,以实现可持续发展目标。迄今为止,用于生物材料预处理的超声设备以及食品工业中使用的超声波仪器有2种:水浴式和探针式超声波[58]。浴槽超声是干燥过程中使用的最简单的超声系统,超声波由换能器产生,并通过水或其他液体传递到样品,但是作用强度低,扩散不均匀,在超声探头装置中,探头超声由控制器、换能器和探头组成,探头浸在液体中,超声波将被传送到被处理的水果上面,强超声区位于探头正下方,因此超声效果更加强烈和集中[59]。因此探针式超声波该工艺完全可控,重现性好,强度分布均匀[60]。水浴式超声波型号有:JP-080S、vCLEAN1-L6、Backer vCLEAN1-L6、SC-36、no-PS-10A、GT SONIC-S、KQ-S1000VDE、FS30、HH-8、KQ-500VDV 等多种。探针式超声波型号有:JY92-IIDN、UH400、SCIENTZ-950E、S-150D、BIOSAFER等等。不同型号的超声波装置略有不同,可以根据需求进行选择。SCINETZ-08属于工业型超声波超微粉碎机,能够用于工业生产。

4 结论与展望

超声独特的机械效应和空化作用降低了物料内部的传质阻力,提高了果蔬的干燥速率,缩短干燥时间,超声波作为果蔬干燥前预处理能有效缩减干燥进程改善产品品质。超声波预处理技术在果蔬干燥中的应用越来越广泛,已成为提高干制品品质的主流方法。尽管在目前干燥领域已经取得了非常多的研究成果,但需要更多的研究和技术来扩大工业应用。未来超声波技术在果蔬干燥的应用,首先应考虑超声波预处理参数的优化,以减少超声波预处理对果蔬原料的损伤。其次,由于不同种类的果蔬原料具有独特的结构和组成,应根据其特性选择合适的加工条件,以促进果蔬的生产加工,更好地保持各种果蔬的初始品质。此外,还需要研究超声波预处理与其他果蔬干燥技术的协同效应,结合低场核磁、质构仪、色差仪等技术深入研究干燥物料在不同条件下的水分迁移规律、品质变化规律等,这为超声波预处理在干燥中领域应用提供理论基础。最后,所有的改进都应该在不忽视经济方面的情况下进行,应继续扩展超声预处理与其他预处理技术的结合应用,加强干燥效率,提高能源效率和产品质量。

[1] AHMAD F, MOHAMMAD Z H, ZAIDI S, et al. A comprehensive review on the application of ultrasound for the preservation of fruits and vegetables[J]. Journal of Food Process Engineering, 2023, 46(6): e14291.

[2] MUSIELAK G, MIERZWA D, KROEHNKE J. Food drying enhancement by ultrasound-A review[J]. Trends in Food Science &Technology, 2016, 56:126-141.

[3] BI L S, LIU B, YANG Z D, et al. Analysis of heat and moisture transfer in the microwave drying of potatoes[J]. Drying Technology, 2023, 41(9):1397-1410.

[4] ![]() D, BARUTÇU MAZ

D, BARUTÇU MAZ I. Effects of ultrasound-assisted osmotic dehydration as a pretreatment and finish drying methods on the quality of pumpkin slices[J]. Journal of Food Processing and Preservation, 2018, 42(9): e13679.

I. Effects of ultrasound-assisted osmotic dehydration as a pretreatment and finish drying methods on the quality of pumpkin slices[J]. Journal of Food Processing and Preservation, 2018, 42(9): e13679.

[5] 任广跃, 靳力为, 段续, 等. 超声处理对果蔬干燥速率及品质的影响[J]. 食品与生物技术学报, 2020, 39(4):9-17.REN G Y, JIN L W, DUAN X, et al. Effect of ultrasonic treatment on drying rate and quality of fruits and vegetables[J]. Journal of Food Science and Biotechnology, 2020, 39(4):9-17.

[6] HUANG D, MEN K Y, LI D P, et al. Application of ultrasound technology in the drying of food products[J]. Ultrasonics Sonochemistry, 2020, 63:104950.

[7] JAHANBAKHSHI A, YEGANEH R, MOMENY M. Influence of ultrasound pre-treatment and temperature on the quality and thermodynamic properties in the drying process of nectarine slices in a hot air dryer[J]. Journal of Food Processing and Preservation, 2020, 44(10): e14818.

[8] LLAVATA B, GARC A-PÉREZ J V, SIMAL S, et al. Innovative pre-treatments to enhance food drying: A current review[J]. Current Opinion in Food Science, 2020, 35:20-26.

A-PÉREZ J V, SIMAL S, et al. Innovative pre-treatments to enhance food drying: A current review[J]. Current Opinion in Food Science, 2020, 35:20-26.

[9] 苑丽婧. 超声辅助预处理对猕猴桃及其热风干燥过程中水分状态与品质的影响研究[D]. 大连: 大连工业大学, 2021.YUAN L J. Effect of ultrasonic-assisted pretreatment on water status and quality of kiwifruit during hot air drying[D]. Dalian: Dalian Polytechnic University, 2021.

[10] MALEKI M, SHAHIDI F, VARIDI M J, et al. Hot air drying kinetics of novel functional carrot snack: Impregnated using polyphenolic rich osmotic solution with ultrasound pretreatment[J]. Journal of Food Process Engineering, 2020, 43(2): e13331.

[11] 任梦琪, 苗云龙, 韦海阳, 等. 超声预处理对果蔬热风干燥效果及品质的影响[J]. 安徽农学通报, 2023, 29(6):129-133.REN M Q, MIAO Y L, WEI H Y, et al. Effect of ultrasonic pretreatment on hot air drying effect and quality of fruits and vegetables[J]. Anhui Agricultural Science Bulletin, 2023, 29(6):129-133.

[12] MOTHIBE K J, ZHANG M, NSOR-ATINDANA J, et al. Use of ultrasound pretreatment in drying of fruits: Drying rates, quality attributes, and shelf life extension[J]. Drying Technology, 2011, 29(14):1611-1621.

[13] ZHANG Y W, ABATZOGLOU N. Review: Fundamentals, applications and potentials of ultrasound-assisted drying[J]. Chemical Engineering Research and Design, 2020, 154:21-46.

[14] SUN M L, ZHUANG Y L, GU Y, et al. A comprehensive review of the application of ultrasonication in the production and processing of edible mushrooms: Drying, extraction of bioactive compounds, and post-harvest preservation[J]. Ultrasonics Sonochemistry, 2024, 102:106763.

[15] DE LA FUENTE-BLANCO S, RIERA-FRANCO DE SARABIA E, ACOSTA-APARICIO V M, et al. Food drying process by power ultrasound[J]. Ultrasonics, 2006, 44: e523-e527.

[16] 罗登林, 苏孟开, 杨日福, 等. 超声在食品干燥领域中的研究进展[J]. 中国粮油学报, 2020, 35(5):188-196.LUO D L, SU M K, YANG R F, et al. Progress of food drying assisted by ultrasound[J]. Journal of the Chinese Cereals and Oils Association, 2020, 35(5):188-196.

[17] 韩旭, 董京磊, 宫俊杰, 等. 果蔬干燥技术的研究进展[J]. 中国食物与营养, 2020, 26(9):37-40.HAN X, DONG J L, GONG J J, et al. Application and developments of fruit and vegetable drying technology[J]. Food and Nutrition in China, 2020, 26(9):37-40.

[18] GUO X J, HAO Q D, QIAO X G, et al. An evaluation of different pretreatment methods of hot-air drying of garlic: Drying characteristics, energy consumption and quality properties[J]. LWT, 2023, 180:114685.

[19] KUMAR Y, KHETO A, SINGH L, et al. Ultrasound pretreated hot air drying of spine gourd (Momordica dioica roxb. ex willd): The effect on quality attributes[J]. Food Chemistry Advances, 2023, 2:100167.

[20] HUANG W Y, HUANG D, QIN Y T, et al. Ultrasound-assisted hot air drying characteristics of Phyllanthus emblica[J]. Journal of Food Process Engineering, 2023, 46(4): e14286.

[21] RANI P, TRIPATHY P P. Effect of ultrasound and chemical pretreatment on drying characteristics and quality attributes of hot air dried pineapple slices[J]. Journal of Food Science and Technology, 2019, 56(11):4911-4924.

[22] TÜFEKÇI S, ÖZKAL S G. Enhancement of drying and rehydration characteristics of okra by ultrasound pre-treatment application[J]. Heat and Mass Transfer, 2017, 53(7):2279-2286.

[23] RASHID M T, MA H L, JATOI M A, et al. Influence of ultrasonic pretreatment with hot air drying on nutritional quality and structural related changes in dried sweet potatoes[J]. International Journal of Food Engineering, 2019, 15(8): 20180409.

[24] TAO Y, HAN M F, GAO X G, et al. Applications of water blanching, surface contacting ultrasound-assisted air drying, and their combination for dehydration of white cabbage: Drying mechanism, bioactive profile, color and rehydration property[J]. Ultrasonics Sonochemistry, 2019, 53:192-201.

[25] WAGHMARE R, KUMAR M, YADAV R, et al. Application of ultrasonication as pre-treatment for freeze drying: An innovative approach for the retention of nutraceutical quality in foods[J]. Food Chemistry, 2023, 404:134571.

[26] VALADEZ-CARMONA L, PLAZOLA-JACINTO C P, HERN NDEZ-ORTEGA M, et al. Effects of microwaves, hot air and freeze-drying on the phenolic compounds, antioxidant capacity, enzyme activity and microstructure of cacao pod husks (Theobroma cacao L.)[J]. Innovative Food Science &Emerging Technologies, 2017, 41:378-386.

NDEZ-ORTEGA M, et al. Effects of microwaves, hot air and freeze-drying on the phenolic compounds, antioxidant capacity, enzyme activity and microstructure of cacao pod husks (Theobroma cacao L.)[J]. Innovative Food Science &Emerging Technologies, 2017, 41:378-386.

[27] FENG Y B, TAN C P, ZHOU C S, et al. Effect of freeze-thaw cycles pretreatment on the vacuum freeze-drying process and physicochemical properties of the dried garlic slices[J]. Food Chemistry, 2020, 324:126883.

[28] XU X, ZHANG L, FENG Y B, et al. Ultrasound freeze-thawing style pretreatment to improve the efficiency of the vacuum freeze-drying of okra (Abelmoschus esculentus (L.) Moench) and the quality characteristics of the dried product[J]. Ultrasonics Sonochemistry, 2021, 70:105300.

[29] 段续, 任广跃, 朱文学, 等. 超声波处理对香菇冷冻干燥过程的影响[J]. 食品与机械, 2012, 28(1):41-43.DUAN X, REN G Y, ZHU W X, et al. Effect of ultrasound treatment on freeze drying process of mushroom[J]. Food &Machinery, 2012, 28(1):41-43.

[30] 靳力为, 任广跃, 段续, 等. 超声波协同作用对真空冻干杏脱水及其品质的影响[J]. 食品与发酵工业, 2020, 46(6):133-139; 147.JIN L W, REN G Y, DUAN X, et al. Effect of ultrasonic synergy on the dehydration and quality of vacuum freeze-dried apricots[J]. Food and Fermentation Industries, 2020, 46(6):133-139; 147.

[31] 陈学玲, 黄文俊, 钟彩虹, 等. 超声预处理对真空冷冻干燥猕猴桃片品质的改善作用[J]. 食品安全质量检测学报, 2022, 13(16):5314-5319.CHEN X L, HUANG W J, ZHONG C H, et al. Improvement of quality of vacuum freeze drying kiwifruit slices by ultrasonic pretreatment[J]. Journal of Food Safety &Quality, 2022, 13(16):5314-5319.

[32] SALEHI F. Recent applications of heat pump dryer for drying of fruit crops: A review[J]. International Journal of Fruit Science, 2021, 21(1):546-555.

[33] WANG X Q, ZHONG J H, HAN M, et al. Drying characteristics and moisture migration of ultrasound enhanced heat pump drying on carrot[J]. Heat and Mass Transfer, 2023, 59(12):2255-2266.

[34] SONG X Y, HU H, ZHANG B L. Drying characteristics of Chinese Yam (Dioscorea opposita Thunb.) by far-infrared radiation and heat pump[J]. Journal of the Saudi Society of Agricultural Sciences, 2018, 17(3):290-296.

[35] 薛扬, 刘云宏, 刘恩宠, 等. 超声功率对铁棍山药超声强化热泵干燥水分迁移的影响[J]. 中国食品学报, 2023, 23(2):213-222.XUE Y, LIU Y H, LIU E C, et al. Effect of ultrasonic power on moisture migration in contact ultrasound enhanced heat pump drying of Dioscorea opposita[J]. Journal of Chinese Institute of Food Science and Technology, 2023, 23(2):213-222.

[36] ZHU J N, PENG J, LI J, et al. Comparison of different pretreatments on drying characteristics, physical properties, nutritional compounds and antioxidant activity of heat pump-dried longan pulp[J]. International Journal of Food Science &Technology, 2023, 58(7):3889-3901.

[37] LIU Y H, ZENG Y, HU X Y, et al. Effect of ultrasonic power on water removal kinetics and moisture migration of kiwifruit slices during contact ultrasound intensified heat pump drying[J]. Food and Bioprocess Technology, 2020, 13(3):430-441.

[38] KROEHNKE J, ![]() J, STASIAK M, et al. Ultrasound- and microwave-assisted convective drying of carrots-Process kinetics and product’s quality analysis[J]. Ultrasonics Sonochemistry, 2018, 48:249-258.

J, STASIAK M, et al. Ultrasound- and microwave-assisted convective drying of carrots-Process kinetics and product’s quality analysis[J]. Ultrasonics Sonochemistry, 2018, 48:249-258.

[39] SLEDZ M, WIKTOR A, NOWACKA M, et al. Drying kinetics, microstructure and antioxidant properties of basil treated by ultrasound[J]. Journal of Food Process Engineering, 2017, 40(1): e12271.

[40] SU D B, LYU W Q, WANG Y, et al. Influence of microwave hot-air flow rolling dry-blanching on microstructure, water migration and quality of Pleurotus eryngii during hot-air drying[J]. Food Control, 2020, 114:107228.

[41] LIU Y Y, WANG Y, LV W Q, et al. Freeze-thaw and ultrasound pretreatment before microwave combined drying affects drying kinetics, cell structure and quality parameters of Platycodon grandiflorum[J]. Industrial Crops and Products, 2021, 164:113391.

[42] LYU W Q, LYU H, JIN X, et al. Effects of ultrasound-assisted methods on the drying processes and quality of apple slices in microwave drying[J]. Drying Technology, 2020, 38(13):1806-1816.

[43] NAYAK P K, CHANDRASEKAR C M, HAQUE A, et al. Influence of pre-treatments on the degradation kinetics of chlorophylls in morisa xak (Amaranthus caudatus) leaves after microwave drying[J]. Journal of Food Process Engineering, 2021, 44(9): e13790.

[44] HORUZ E, JAAFAR H J, MASKAN M. Ultrasonication as pretreatment for drying of tomato slices in a hot air-microwave hybrid oven[J]. Drying Technology, 2017, 35(7):849-859.

[45] KAVEH M, NOWACKA M, KHALIFE E, et al. Hawthorn drying: An exploration of ultrasound treatment and microwave-hot air drying[J]. Processes, 2023, 11(4):978.

[46] 魏忠彩, 孙传祝, 张丽丽, 等. 红外干燥技术在果蔬和粮食加工中的应用[J]. 食品与机械, 2016, 32(1):217-220.WEI Z C, SUN C Z, ZHANG L L, et al. Progress of infrared drying technology applied in processing of fruits and vegetables and grain[J]. Food &Machinery, 2016, 32(1):217-220.

[47] 石晓微, 刘云宏. 超声—远红外辐射干燥对香蕉片品质的影响[J]. 食品与机械, 2021, 37(1):204-209.SHI X W, LIU Y H. Effects of ultrasound combined far-infrared radiation drying on the quality of banana slices[J]. Food &Machinery, 2021, 37(1):204-209.

[48] ZHANG D Y, HUANG D, ZHANG Y X, et al. Ultrasonic assisted far infrared drying characteristics and energy consumption of ginger slices[J]. Ultrasonics Sonochemistry, 2023, 92:106287.

[49] ZHAO Y Y, YI J Y, BI J F, et al. Improving of texture and rehydration properties by ultrasound pretreatment for infrared-dried shiitake mushroom slices[J]. Drying Technology, 2019, 37(3):352-362.

[50] 曾雅. 猕猴桃超声: 远红外辐射干燥特性及生物活性成分研究[D]. 洛阳: 河南科技大学, 2020.ZENG Y. Study on drying characteristics and bioactive components of kiwifruit by ultrasound-far infrared radiation[D]. Luoyang: Henan University of Science and Technology, 2020.

[51] AKHOUNDZADEH YAMCHI A, HOSAINPOUR A, HASSANPOUR A, et al. Developing ultrasound-assisted infrared drying technology for bitter melon (Momordica charantia)[J]. Journal of Food Process Engineering, 2024, 47(1): e14516.

[52] ADAVI P, ASKARI S, ASADI G. Textural properties changes during facile drying of sour cherry using ultrasound waves: Investigation of sonication parameters using response surface methodology. Journal of Food Biosciences and Technology,2022, 12(1): 47-61.

[53] GOULA A M, KOKOLAKI M, DAFTSIOU E. Use of ultrasound for osmotic dehydration. The case of potatoes[J]. Food and Bioproducts Processing, 2017, 105:157-170.

[54] FARHANINEJAD Z, FATHI M, SHAHEDI M, et al. Osmotic dehydration of banana slices using direct and indirect sonication: Optimization and microstructure analysis[J]. Journal of Food Process Engineering, 2017, 40(1): e12336.

[55] ALIZEHI M H, NIAKOUSARI M, FAZAELI M, et al. Modeling of vacuum- and ultrasound-assisted osmodehydration of carrot cubes followed by combined infrared and spouted bed drying using artificial neural network and regression models[J]. Journal of Food Process Engineering, 2020, 43(12): e13563.

[56] 刘秋华, 贺帆, 刘艺婷, 等. 超声波辅助渗透脱水预处理对山药干燥特性及品质的影响[J]. 食品科技, 2023, 48(4):110-118.LIU Q H, HE F, LIU Y T, et al. Effect of ultrasonic assisted osmotic dehydration pretreatment on drying characteristics and quality of Dioscorea opposite[J]. Food Science and Technology, 2023, 48(4):110-118.

[57] SALEHI F. Recent advances in the ultrasound-assisted osmotic dehydration of agricultural products: A review[J]. Food Bioscience, 2023, 51:102307.

[58] XU B G, SYLVAIN TILIWA E, YAN W Q, et al. Recent development in high quality drying of fruits and vegetables assisted by ultrasound: A review[J]. Food Research International, 2022, 152:110744.

[59] FERNANDES F A N, RODRIGUES S. Ultrasound applications in drying of fruits from a sustainable development goals perspective[J]. Ultrasonics Sonochemistry, 2023, 96:106430.

[60] ASADI A, POURFATTAH F, MIKL S SZIL

S SZIL GYI I, et al. Effect of sonication characteristics on stability, thermophysical properties, and heat transfer of nanofluids: A comprehensive review[J]. Ultrasonics Sonochemistry, 2019, 58:104701.

GYI I, et al. Effect of sonication characteristics on stability, thermophysical properties, and heat transfer of nanofluids: A comprehensive review[J]. Ultrasonics Sonochemistry, 2019, 58:104701.