生姜富含多种对人体健康有益的有效成分及微量元素,以生姜为原料的一系列制品具有良好的药用以及食疗保健作用。干燥的生姜片可用于中医入药、烹饪用调味品以及泡茶饮用,具有良好的市场应用前景[1-2]。生姜干燥处理不仅可以将生姜中的水分降低以达到安全保存延长生姜的保质期,也是一系列生姜制品的首段加工需求。

热泵干燥技术是利用逆卡诺原理以消耗一部分高品位能量为代价,实现把低温热源中的热量转移到高温热源中,相比传统热风干燥方式节能效果显著,且干燥品质高。另外,热泵干燥相比于其他干燥方式,进入干燥室的空气温度、湿度控制更灵活和精准,可广泛应用于不同物料的干燥[3-5]。

常规热泵干燥系统通常只配有一个蒸发器。单蒸发器的开式热泵系统在干燥过程中,吸收环境热量并将其转移至干燥系统循环中,用以物料的干燥处理。在干燥介质(通常为空气)循环中,通常需要伴随着高湿空气的排湿、混合等处理,受环境条件影响导致干燥过程的不稳定性,尤其是在低温环境不能提供足够的热量,导致干燥过程的能效较低。单蒸发器的闭式热泵系统在干燥过程中可以回收干燥过程中产生的热量,在干燥过程中高湿空气通过蒸发器进行冷却,将空气中的水分凝结并排出,干燥过程中空气不与环境进行热质交换,几乎无热量损失且受环境条件影响较小是该系统的优点。干燥过程首先需将空气预热升温至所需干燥温度,在此过程中外界输入电能给压缩机从而运行热泵工质从蒸发器侧环境中取热,但蒸发器侧热量仅为干燥室内空气的水分汽化潜热,干燥过程升温慢,通常有电加热装置配合升温预热,这无疑加大了干燥过程中的耗能。另外,闭式热泵干燥烘干后期能耗极高,且不可能实现降温除湿干燥,其应用范围受到一定限制。双蒸发器干燥系统可以大大解决上述问题,干燥空气采用闭路循环,没有湿空气的排湿、混合,几乎没有能量损失,干燥过程中输入电能驱动压缩机同时利用外界环境热量和干燥物料中的水分汽化潜热2份热量,相较于单蒸发器热泵干燥系统节能潜力巨大。

目前,研究人员主要聚焦于探究物料干燥工艺及品质[6-13],关于双蒸发器热泵干燥系统的研究相对较少。基于此,本文构建了热泵双蒸发器干燥系统,通过对生姜的干燥进一步研究了双蒸发器热泵干燥特性,并对比分析了单蒸发器和双蒸发器系统的能耗特点及干燥速率等问题,以期为双蒸发器热泵的推广应用提供一定的数据参考。

1 材料与方法

1.1 实验材料

实验材料使用山东安丘产区的生姜,选取外观无瑕疵、大小一致、个体完整的新鲜带泥水洗生姜作为实验原材料。初始含水率为90%。

1.2 实验系统

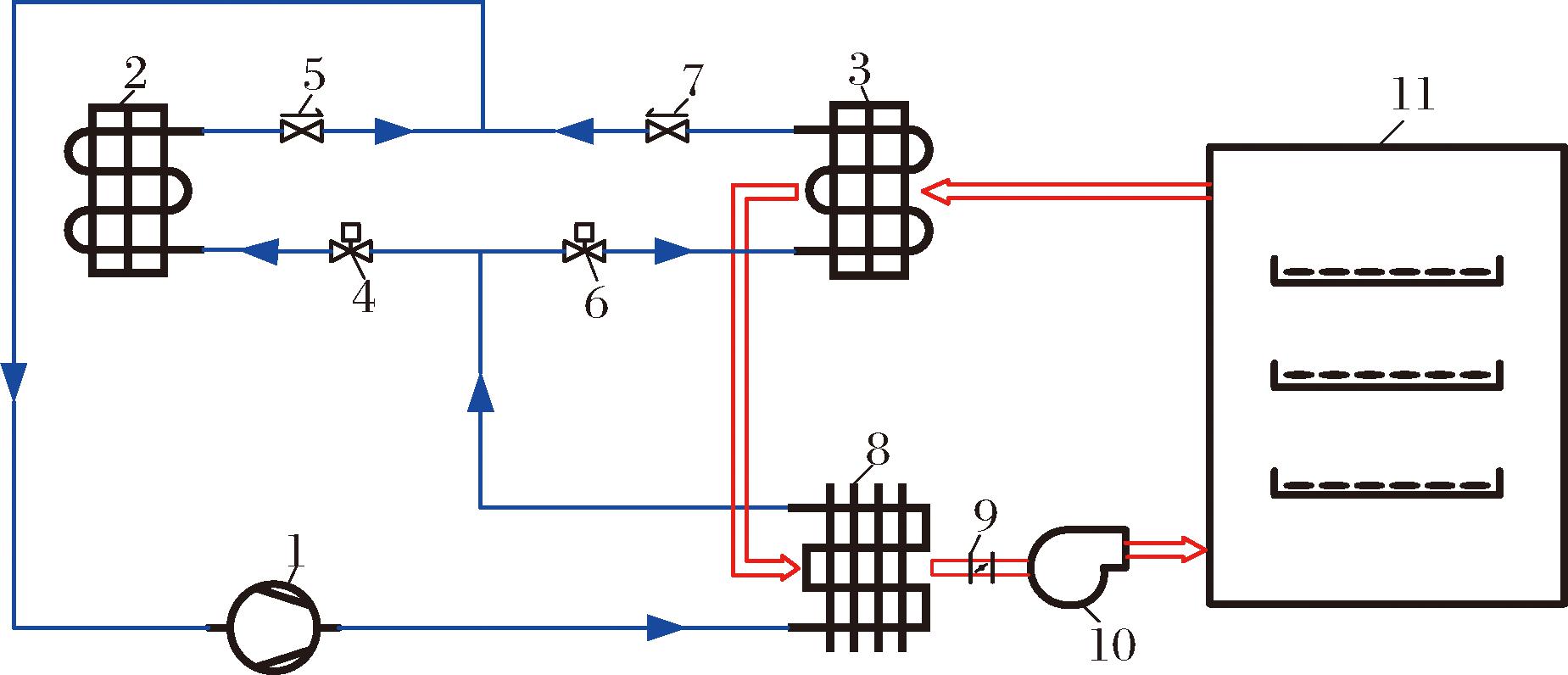

基于双蒸发器的热泵干燥系统原理图及实验台如图1、图2所示,系统分为热泵循环系统和空气循环系统2个子系统,其工作过程分为2个阶段,第一阶段为干燥室预热升温阶段,第二阶段为物料干燥阶段,其具体工作原理如下:

1-压缩机;2-蒸发器;3-蒸发器;4-电磁膨胀阀;5-单向阀;6-电磁膨胀阀;7-单向阀;8-冷凝器;9-风量调节阀;10-风机;11-干燥室。

图1 基于双蒸发器的热泵干燥系统原理图

Fig.1 Schematic diagram of the heat pump drying system based on a dual evaporator

图2 基于双蒸发器的热泵干燥实验台

Fig.2 Heat pump drying test bench based on a dual evaporator

1.2.1 干燥室升温阶段

空气循环:从干燥室11排出的空气通过蒸发器3(此阶段蒸发器3不工作),进入冷凝器8与高温高压制冷剂换热后升温,然后进入干燥室,完成一个循环,送入干燥室的空气温度直至达到设定的温度,预热阶段结束,转入干燥阶段。

热泵循环:低温低压的液态制冷剂流经蒸发器2,与流经蒸发器的室外空气换热后,变为低温低压的气态制冷剂,然后经压缩机1,压缩为高温高压的气态制冷剂后,进入冷凝器8放热变为高压的液态制冷剂,随后经电子膨胀阀4节流降压变为低温低压的液态制冷剂,进入蒸发器2完成一个循环,此过程电子膨胀阀6处于关闭状态,蒸发器3不工作。

1.2.2 干燥室干燥阶段

空气循环:干燥室内排出的高湿空气流经蒸发器3与低温低压的制冷剂换热,被冷却除湿变为低温低湿的干燥空气,然后流经冷凝器8与高温高压的制冷剂换热,等湿升温后送入干燥室,完成一次空气循环,通过空气不断循环直至物料干燥完成。

热泵循环:压缩机出口的高温高压制冷剂进入冷凝器8放热冷凝为高压的液态制冷剂,然后分为2路,一路经电磁膨胀阀4节流降压为低温低压的液态制冷剂后进入蒸发器2变为低温低压的气态制冷剂,另一路经电磁膨胀阀6节流降压进入蒸发器3低温低压的气态制冷剂,然后来自不同蒸发器的制冷剂进入压缩机,以此完成一个循环。

1.3 实验方案

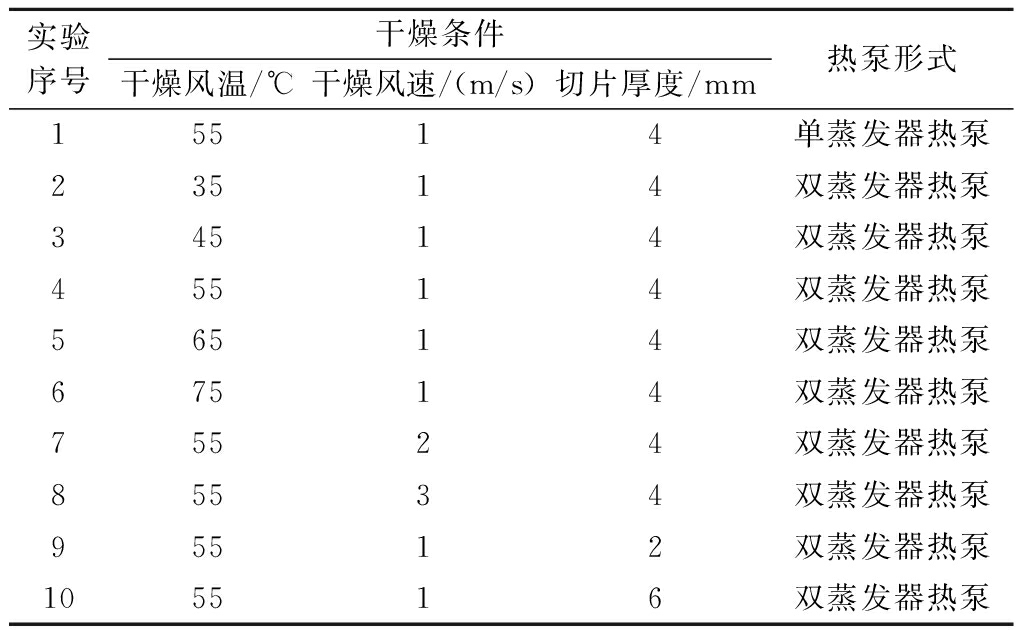

为了进一步研究双蒸发器热泵干燥系统的干燥特性及运行特点,以便对比双蒸发器热泵干燥系统和单蒸发器热泵干燥系统的干燥速率和能耗进行详细分析。采取干燥风温、干燥风速以及切片厚度这3个因素在双蒸发器热泵系统下对生姜干燥性能的具体影响。根据农产品干燥实验的相关文献[10-16],选取干燥风温35、45、55、65、75 ℃,干燥风速1、2、3 m/s,切片厚度2、4、6 mm,每次干燥生姜500 g。实验过程中每30 min对生姜片称重1次,至生姜片的质量不再变化(±0.3 g)时,干燥停止并测定其含水率,干燥终点含水率为10%。初始含水率参照GB/T 5009.3—2016《食品安全国家标准 食品中水分的测定》中直接干燥法测定。设计实验方案如表1所示。

表1 生姜干燥实验设计方案

Table 1 Experimental design scheme for ginger drying

实验序号干燥条件干燥风温/℃干燥风速/(m/s)切片厚度/mm热泵形式15514单蒸发器热泵23514双蒸发器热泵34514双蒸发器热泵45514双蒸发器热泵56514双蒸发器热泵67514双蒸发器热泵75524双蒸发器热泵85534双蒸发器热泵95512双蒸发器热泵105516双蒸发器热泵

1.4 主要性能指标

对生姜干燥特性干燥设备进行性能分析,主要评价指标包含干基含水率、干燥速率(drying rate, DR)、水分比(moisture rate, MR)、皱缩率(shrinkage rate, SR)、复水比(rehydration ratio, RR)、热泵性能系数(coefficient of performance,COP)。

干基含水率表示物质中水分质量与去水后干物质质量的比值。其计算如公式(1)所示[16]:

(1)

式中:Mt为t时刻的干基含水率,%;mt为t时刻生姜质量,g;mg为生姜绝干质量,g。

DR指的是在干燥过程中,单位时间内湿物料所失去水分的量。干燥速率通常不是恒定的,它随着干燥过程的进行而变化[17]。其计算如公式(2)所示:

(2)

式中:DR为干燥速率,g/(g·h);Mt、Mt+1分别为t、t+1时刻生姜的干基含水率;Δt为干燥时间,h。

MR是衡量物料中水分含量的一个无量纲参数,它定义为干燥过程中物料的水分含量与初始水分含量之比,通常用于评估物料的干燥程度[18]。其计算如公式(3)所示:

(3)

式中:Mt、M0分别为t时刻、初始时刻生姜的干基含水率。

SR描述物料干燥前后体积变化的情况,在干燥前后分别用游标卡尺测量3次取平均值。其计算如公式(4)所示:

(4)

式中:d1、d2分别为干燥前后生姜片的直径,mm。

RR是指干物料在吸水后恢复到原始水分含量状态的能力,可以用来评估食品等物料在干燥和复水过程中的质量变化[18]。其计算如公式(5)所示:

(5)

式中:md、mr分别为复水前后生姜片的质量,g。

COP是评价能量利用的重要指标,反映热泵系统性能。其计算如公式(6)所示:

(6)

式中:QC为制热量,kJ;W为压缩机耗能,kJ。

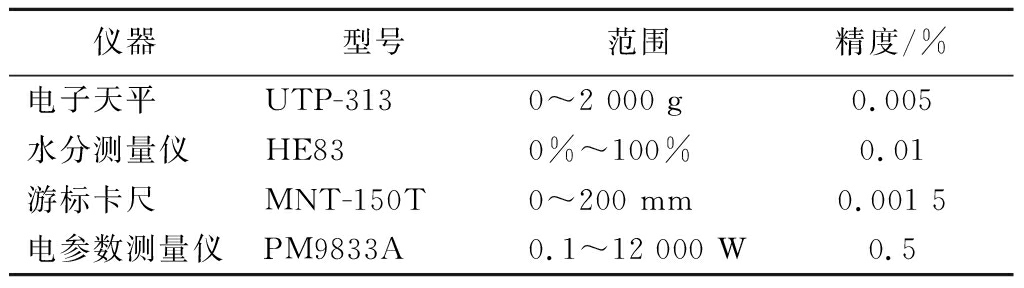

1.5 实验误差分析

本实验研究的直接参数通过测量仪器直接测定,测量仪器的范围和精度如表2所示。对于间接参数的误差,计算公式(7)、公式(8)如下[19]:

y=f(x1,x2,…,xn)=f(xi)

(7)

(8)

表2 测量仪器的范围和精度

Table 2 Range and accuracy of measuring instruments

仪器型号范围精度/%电子天平 UTP-3130~2 000 g0.005水分测量仪 HE830%~100%0.01游标卡尺 MNT-150T0~200 mm0.001 5电参数测量仪PM9833A0.1~12 000 W0.5

式中:y为直接测量函数的函数,xi为直接测量参数。

实验质量的测量采用电子天平,最小实验质量为38 g,最大测量误差为0.246%;初始含水率的测定采用水分测量仪,实验的最小含水率为89.92%,计算最大误差为0.013%;厚度采用游标卡尺测量,最小厚度为2 mm,最大计算误差为1%;能耗采用电参数测量仪,最小能耗为960.24 W,最大计算误差为5.66%。

针对生姜的干燥速率及含水率变化情况,通过不同时刻的质量变化来进行计算,由于时间测量的特殊性,在此忽略时间对生姜干燥速率的影响,仅考虑生姜质量变化对生姜干燥速率的间接测量误差。利用公式(7)和公式(8)分析计算,含水率和干燥速率的间接测量误差分别为0.32%和0.28%。

2 结果与分析

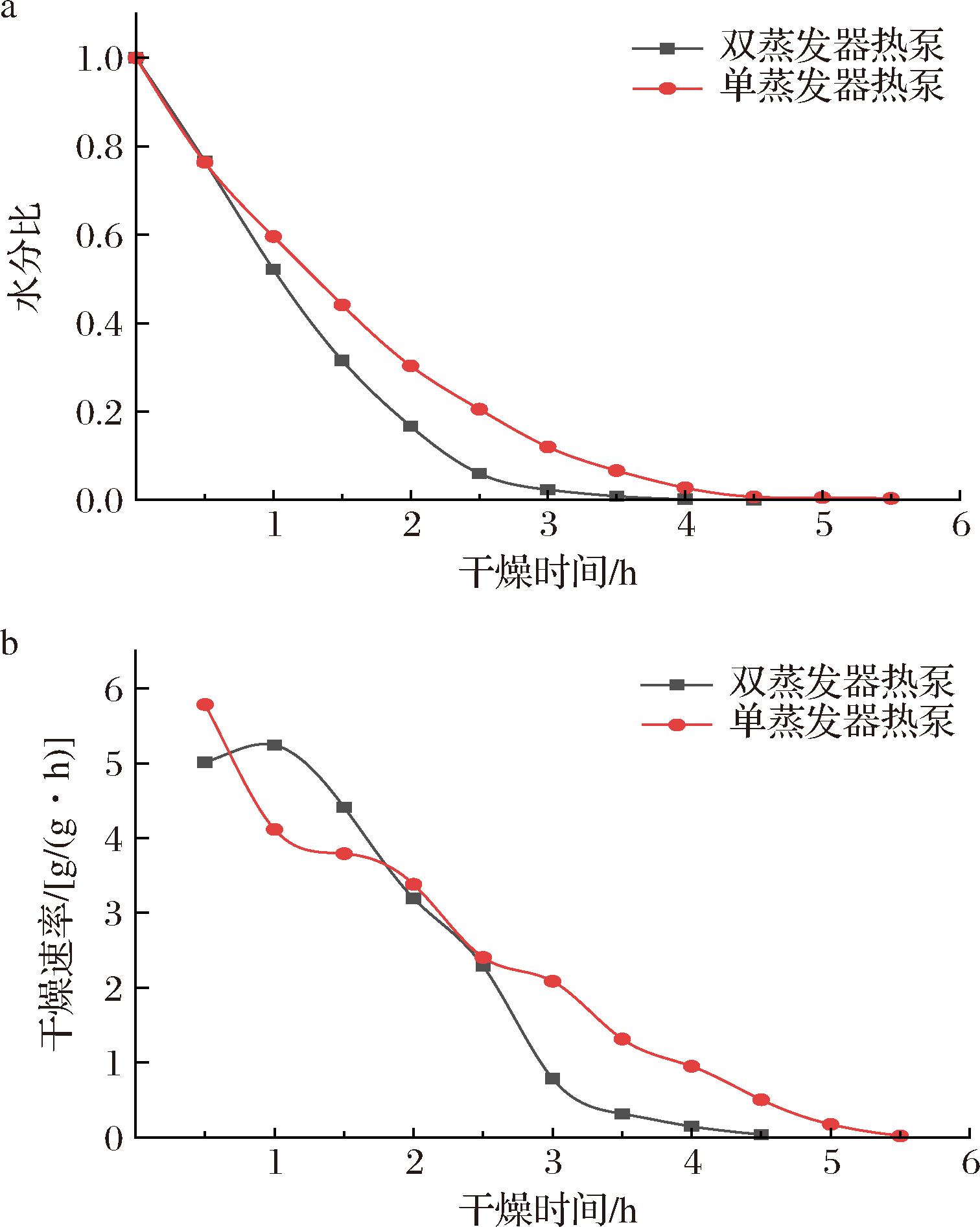

2.1 不同热泵形式对生姜干燥特性的影响

干燥风温55 ℃,干燥风速1 m/s,切片厚度4 mm,2种形式的热泵生姜干燥特性对比如图3所示。由图3-a可看出,生姜在双蒸发器系统热泵干燥中水分比的变化曲线相对于单蒸发器热泵展现出了急剧下降的趋势,在干燥进行2.5 h后变化趋于平缓,此时水分比为0.06,同时刻下单蒸发器热泵的水分比为0.205,干燥完成时间分别为4.5 h和5 h,单蒸发器热泵下生姜的干燥终点水分比为3.87×10-3。由图3-b看出,在干燥进行1.5~2.5 h,2种系统的生姜干燥速率近似相同,但前后时间段的趋势却正好相反。在干燥前1.5 h,双蒸发器热泵干燥速率出现短暂的恒速上升随后转入降速干燥阶段,而单蒸发器热泵干燥系统却直接进入降速干燥阶段,通过分析造成此现象原因为双蒸发器热泵能有效利用外界环境热量,及时地为干燥室补热。而单蒸发器热泵只能从干燥室出口空气取热,潜热量有限的情况下,相对双蒸发器取走了更多的显热量。此外,双蒸发热泵的干燥完成时间比单蒸发器热泵缩短了22%。

a-水分比;b-干燥速率

图3 不同形式热泵对生姜干燥特性的影响

Fig.3 Effect of different forms of heat pump on drying characteristics of ginger

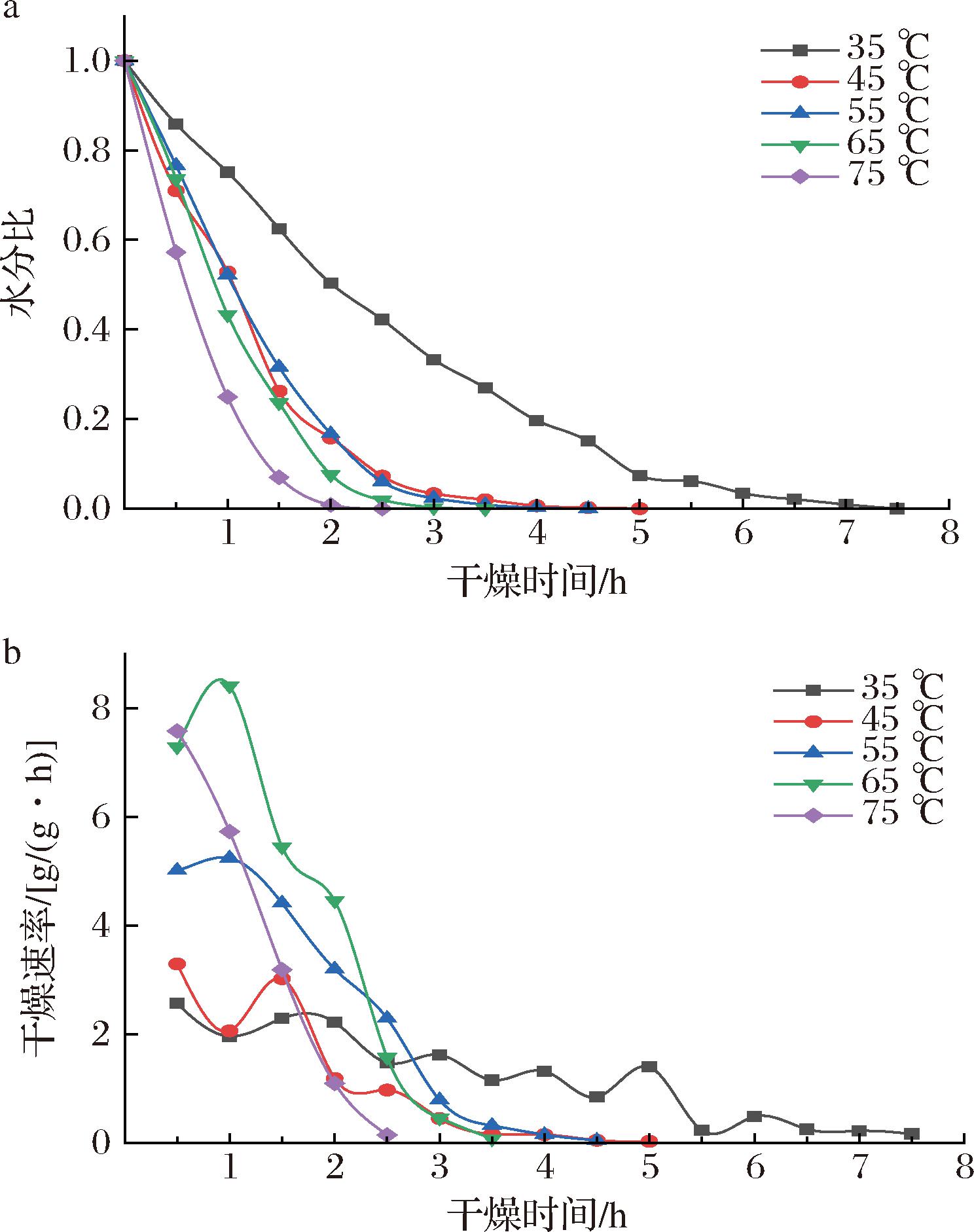

2.2 干燥风温对生姜干燥特性的影响

干燥风速1 m/s、切片厚度4 mm,干燥风温分别为35、45、55、65、75 ℃工况时,生姜热泵干燥特性变化曲线如图4所示。由图4-a可见,在45、55、65 ℃风温下,干燥前1.5 h内水分比急剧下降,之后趋于平缓,各温度干燥终点对应水分比为8.91×10-3、2.27×10-3、1.84×10-3、2.64×10-3、8.06×10-3。干燥进行1.5 h内水分比的急降是由于热风迅速蒸发表面自由水分;随后内部水分迁移滞后且物料接近平衡水分含量,导致水分比变化趋缓。图4-b显示,各风温下最大干燥速率分别为2.567、3.294、5.242、8.416、7.582 g/(g·h)。35、45 ℃时,干燥速率在1 h前后反转,因物料表面水分蒸发后内部水分迁移滞后;随着干燥进行,物料内部水分迁移至表面,干燥速率回升,并因水分减少而逐渐下降。65 ℃时,物料表面水分蒸发后内部水分可直接迁移至表面,导致干燥速率增大,并因水分减少而直接进入降速干燥。风温55 ℃时,在1 h内为恒速干燥,并在此之后转入降速干燥阶段直至干燥完成,相对于前两者干燥速率变化无较大波动。

a-水分比;b-干燥速率

图4 不同干燥风温对生姜干燥特性的影响

Fig.4 Effect of different drying air temperatures on the characteristics of ginger

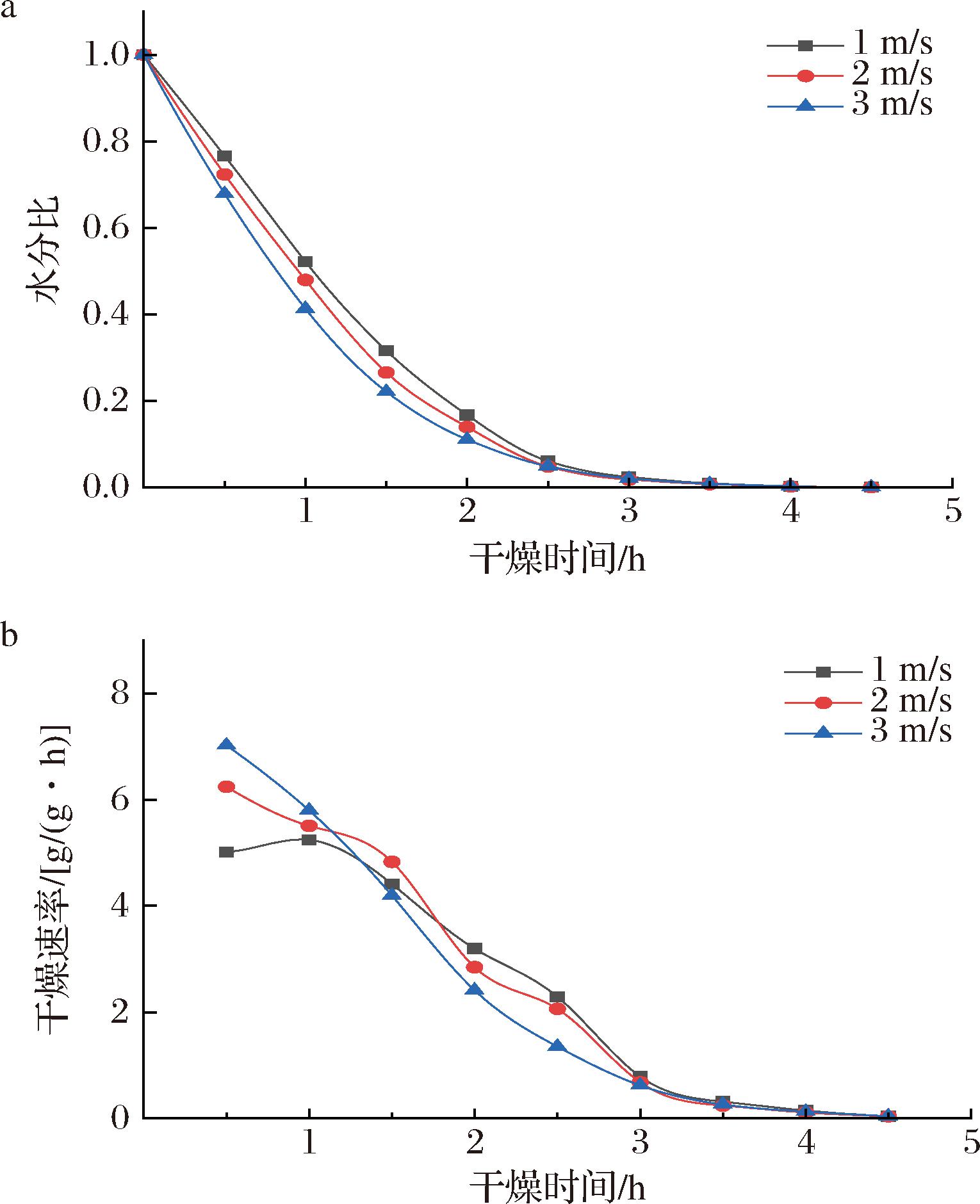

2.3 干燥风速对生姜干燥特性的影响

干燥风温55 ℃、切片厚度4 mm,干燥风速分别为1、2、3 m/s工况时,生姜热泵干燥特性变化曲线如图5所示。由图5-a看出,干燥风速分别为1、2、3 m/s时,生姜水分比变化与干燥风速呈负相关。空气与物料表面产生对流换热导致物料表面的水分蒸发,同时物料内部的水分蒸汽压高于物料表面的水分蒸汽压,这种压力差推动水分向物料表面移动。物料内部水分迁移路径相同的情况下,干燥风速愈高,水分迁移速度愈快。由图5-b可看出,干燥风速为2 m/s和3 m/s时并没有恒速干燥阶段,物料被预热后直接转入降速干燥,干燥速率最大值分别在干燥进行0.5 h时刻取得,分别为6.242和7.020 g/(g·h),整体变化趋势随干燥的进行而递减。并在干燥进行3 h后,3个不同风速的干燥速率趋于一致。由此看出,不同干燥风速对干燥时间的影响并不明显,减小风速可降低耗能。

a-水分比;b-干燥速率

图5 不同干燥风速对生姜干燥特性的影响

Fig.5 Effect of different drying air velocities on the characteristics of ginger

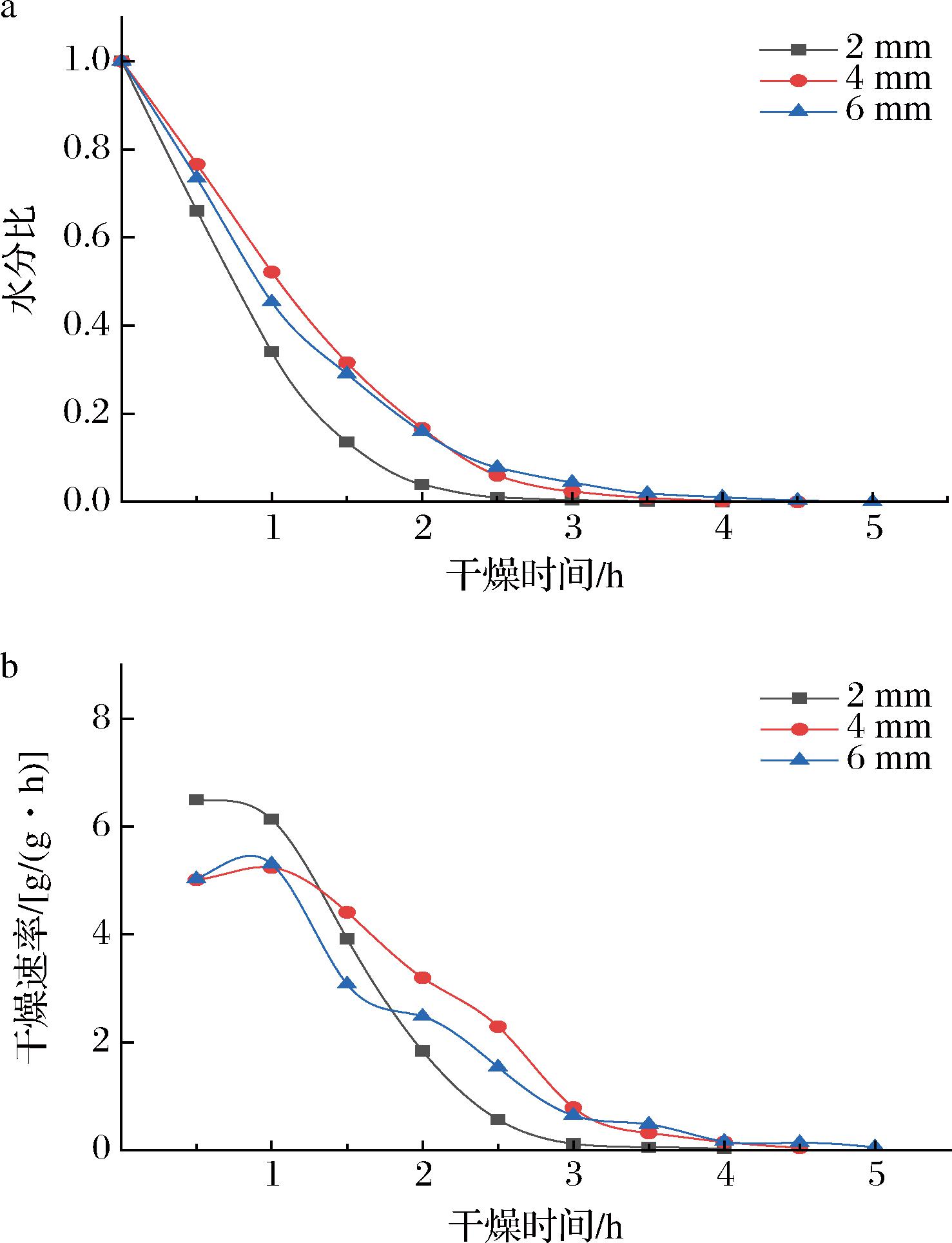

2.4 切片厚度对生姜干燥特性的影响

干燥风温55 ℃、干燥风速1 m/s、切片厚度分别为2、4、6 mm工况时,生姜热泵干燥特性变化曲线如图6所示。由图6-a可看出,切片越厚,物料内部水分子从物料内部迁移至物料表面的路径越长,从而导致干燥时间相较于前两者更长。其中厚度为2 mm生姜水分比下降曲线较于4 mm和6 mm生姜更为显著。由图6-b看出,2 mm生姜干燥速率最大为6.498 g/(g·h)。4 mm 和6 mm生姜干燥速率在干燥进行0.5 h内平缓增大,并在1 h时刻达到干燥速率峰值,分别为5.242 和5.305 g/(g·h)。虽然两者干燥速率峰值相差不大,且出现在同一时刻,但在干燥过程进行1~3 h,4 mm生姜干燥速率明显大于6 mm生姜,并且4 mm生姜较6 mm生姜缩短了10%的干燥时间。

a-水分比;b-干燥速率

图6 不同切片厚度对生姜热泵干燥特性的影响

Fig.6 Effect of different slice thicknesses on the characteristics of ginger

2.5 生姜干燥品质分析

不同干燥工况时生姜的皱缩率和复水比如图7所示。在进行干燥前后使用游标卡尺对生姜片直径进行测量并作标记,完成干燥处理之后进行复水性实验。在风速为1 m/s、切片厚度为4 mm的条件下,对不同干燥工况的生姜片称重并记录其质量数据。随后,将这些样品置于30 ℃的恒温水浴中,以使其能够充分吸水。经过30 min的浸泡后,取出样品使用吸水纸将物料表面的水分吸干,再次进行称重并记录数据,以此来计算样品的复水比。由图7-a、图7-b看出,双蒸发器热泵干燥系统相较于单蒸发器热泵,皱缩率减小了14%,复水能力增大了23.2%,双蒸发器热泵干燥系统在皱缩率和复水比指标相对单蒸发器热泵干燥系统展现出了较高的优越性。图7-c、图7-d对比了双蒸发器热泵干燥系统下,不同干燥风温的皱缩率和复水能力。干燥风温越高,生姜片皱缩的越严重,生姜片的复水能力随着干燥风温的提升而减小,较高的复水比说明生姜内部细胞破坏较小,具有更好的组织结构,温度越高,对生姜内部的细胞结构破坏越大。

a-不同热泵形式干燥生姜的皱缩率;b-不同热泵形式干燥生姜的复水比;c-双蒸发器热泵干燥生姜的皱缩率;d-双蒸发器热泵干燥生姜的复水比

图7 生姜的皱缩率与复水比

Fig.7 Ginger’s shrinkage rate and rehydration ratio

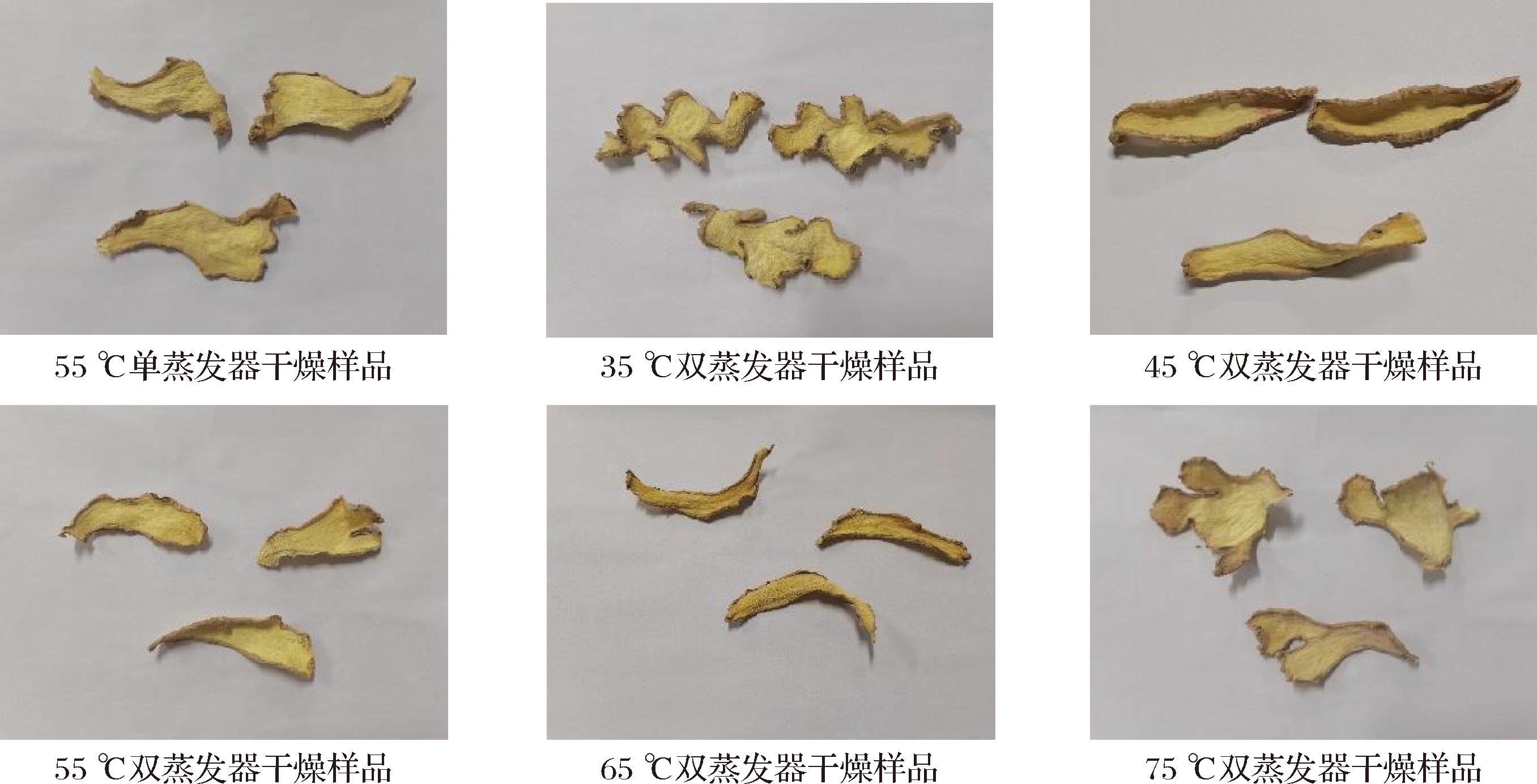

图8展示了不同干燥工况下的生姜干燥成品,可以看出干燥效果明显。在自然光线下,将生姜干燥样品平铺在白色背景上,用肉眼观察其颜色,并与标准色卡进行对比。在干燥风温55 ℃,不同热泵形式的干燥工况下,可以看出双蒸发器热泵干燥的生姜片较单蒸发器热泵的外观较为平整,色泽品质相对较好,而单蒸发器热泵干燥样品出现少量褐点。双蒸发器热泵干燥样品总体呈黄色、棕黄色,颜色均匀,质地坚实、具有皱纹及明显的环节,随着温度干燥风温的升高会出现少量斑点,颜色趋于暗棕,这是温度过高导致的烘干过度。

图8 不同干燥工况下生姜干燥样品

Fig.8 Effect of different slice thicknesses on the characteristics of ginger heat pump drying

2.6 系统性能分析

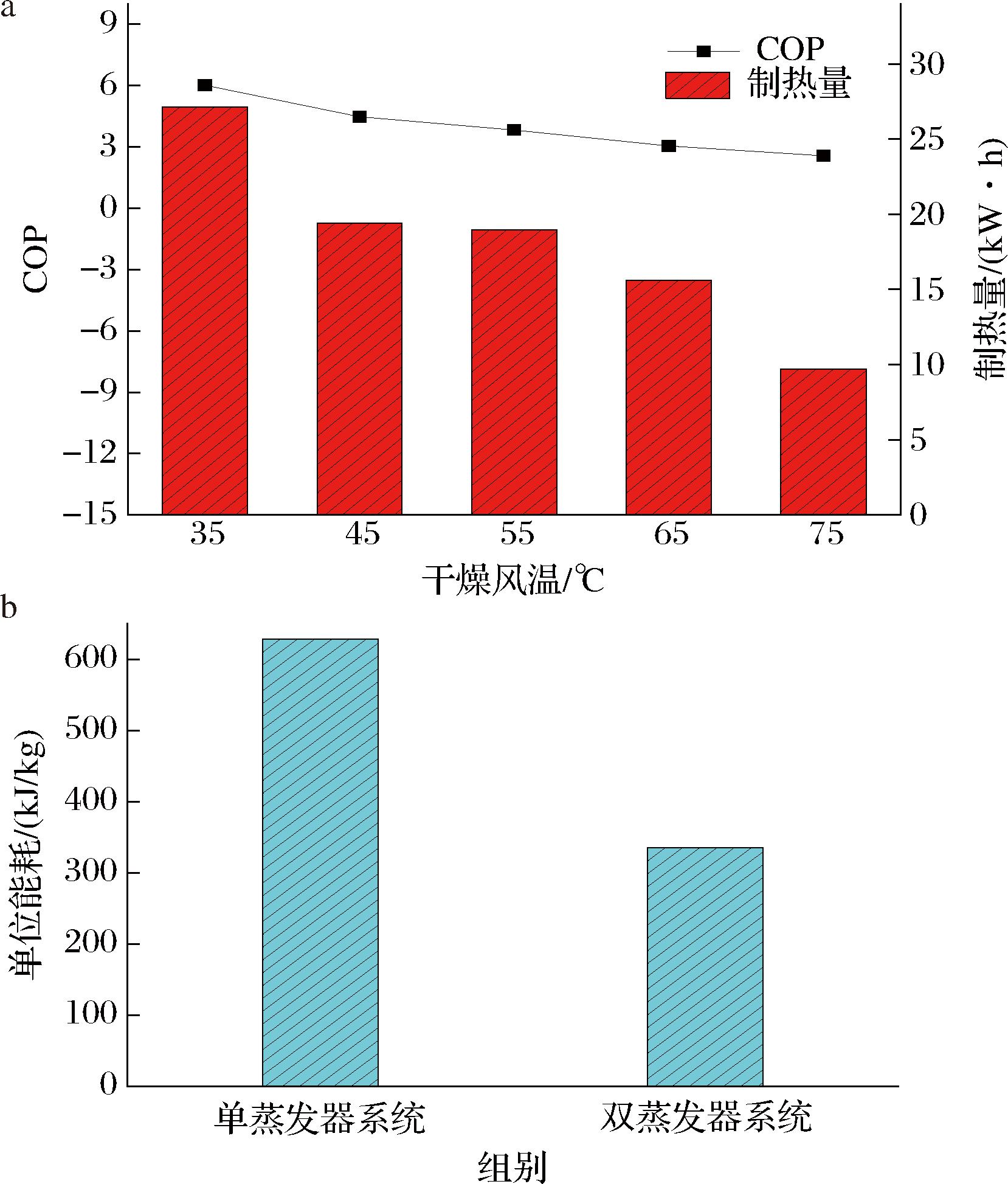

通过上述实验结果的分析,生姜的干燥过程与干燥风温、风速以及切片厚度均相关。其中切片厚度属干燥工艺范畴,在满足干燥品质的基础上尽量减小切片厚度可大大提高干燥速率,缩短干燥时间。双蒸发器系统将干燥风温预热至55 ℃需要1 h,而关闭蒸发器2采用常规单蒸发器闭式热泵系统则需要2.5 h,相比后者,双蒸发器预热时间可缩短60%。图9-a所示为热泵制热性能系数COP与制热量随干燥风温的变化关系。随着干燥风温的不断升高,热泵COP及制热量均不断降低。在干燥风温为35 ℃的COP及制热量最大,分别为6.02、27.14 kW·h,比75 ℃时大57.4%和64.33%。系统的COP越高,耗电量越小,制热量越多,运行性能越好。以干燥50 kg生姜为例,干燥前的含水率为90%,干燥后含水率10%。对比双蒸发器和单蒸发器热泵干燥系统能耗进行分析。干燥50 kg生姜所需热量为100 463.2 kJ。单蒸发器热泵COP取3.2。经计算得出双蒸发器系统能耗如图9-b所示,相比单蒸发器闭式热泵系统节能率可达47%。

a-COP及制热量;b-单位能耗对比

图9 系统运行分析

Fig.9 System run analysis

3 结论

本文构建了双蒸发器热泵干燥系统,该系统相比于传统单蒸发器热泵干燥系统,预热时间短,系统节能显著。基于该系统搭建了实验台,以生姜为干燥物料详细研究了不同干燥风温、风速和切片厚度下双蒸发器热泵干燥系统的干燥特性,结果如下:a)双蒸发器热泵系统可大大缩短预热时间,干燥室预热升温至55 ℃相比常规闭式热泵缩短了60%的时间;b)该系统在生姜干燥实验中展现出较好的干燥品质,55 ℃、1 m/s、4 mm工况时生姜片在干燥0.5 h内为恒速干燥,这表明生姜的内外水分差异较小,成品质量更优;c)在满足生姜干燥品质的情况下,提高干燥风温和风速,减小切片厚度,可以加快干燥速率,缩短干燥时间;d)在干燥风温为35 ℃的COP及制热量最大,分别为6.02、27.14 kW·h,比75 ℃时大57.4%和64.33%;e)双蒸发器热泵干燥系统相比常规单蒸发器热泵干燥系统节能率可达47%。双蒸发器热泵干燥系统干燥速率快、品质高且相较于单蒸发器热泵干燥系统节能潜力大。因此,该设备市场应用潜力巨大。

[1] 严辉, 郭盛, 张振宇, 等.药食两用资源姜的产业发展现状与提质增效策略[J].中国中药杂志, 2024, 49(11):2853-2862.YAN H, GUO S, ZHANG Z Y, et al.Industrial development status and strategy of improving quality and efficiency of ginger, a resource for both medicine and food use[J].China Journal of Chinese Materia Medica, 2024, 49(11):2853-2862.

[2] 李雨露. 姜的功能特性及在食品中的开发应用[J].食品研究与开发, 2002, 23(4):49-50.LI Y L.Characterization and application of ginger in food[J].Food Research and Development, 2002, 23(4):49-50.

[3] 丁俊雄, 吴小华, 王鹏, 等.干燥技术在果蔬中的应用综述[J].制冷与空调, 2019, 19(8):23-27;58.DING J X, WU X H, WANG P, et al.Overview of the application of drying technology in fruits and vegetables[J].Refrigeration and Air-Conditioning, 2019, 19(8):23-27;58.

[4] BABU A K, KUMARESAN G, SURYA S B V, et al.Drying characteristics of eggplant drying in a heat pump dryer[J].International Journal of System Assurance Engineering and Management, 2024, 15(6):2634-2644.

[5] CHOI J, LEE D C, PARK M H, et al.Effects of compressor frequency and heat exchanger geometry on dynamic performance characteristics of heat pump dryers[J].Energy, 2021, 235:121391.

[6] 李改莲, 韩琭丛, 王广红, 等.胡萝卜热泵干燥特性及动力学模型分析[J].包装工程, 2024, 45(1):10-18.LI G L, HAN L C, WANG G H, et al.Drying characteristics and dynamic model analysis of carrot heat pump drying[J].Packaging Engineering, 2024, 45(1):10-18.

[7] 葛帅, 徐海山, 丁胜华, 等.切片厚度对柠檬片热风干燥特性及相关品质的影响研究[J].农产品加工, 2019(13):1-4;8.GE S, XU H H, DING S H, et al.Effects of slices thickness on hot-air drying characteristics and quality attributes of lemon slices[J].Farm Products Processing, 2019(13):1-4;8.

[8] 刘品, 刘寅, 张艳, 等.干燥介质相对湿度对红枣热风干燥特性的影响[J].食品与发酵工业, 2019, 45(11):185-190.LIU P, LIU Y, ZHANG Y, et al.Effects of relative humidity of hot air on drying characteristics of red jujubes[J].Food and Fermentation Industries, 2019, 45(11):185-190.

[9] 任祥瑞, 刘红开, 赵晓燕, 等.热风干燥温度对生姜片理化性质的影响[J].中国食品添加剂, 2023, 34(9):244-250.REN X R, LIU H K, ZHAO X Y, et al.Effect of temperature of hot air drying on the physicochemical properties of sliced ginger[J].China Food Additives, 2023, 34(9):244-250.

[10] 黄敏, 甘婷, 易萍, 等.芒果切片热风干燥特性及模型[J].食品与机械, 2024, 40(4):179-186;209.HUANG M, GAN T, YI P, et al.Hot air drying characteristics and model of mango slices[J].Food &Machinery, 2024, 40(4):179-186;209.

[11] 庞凌云, 袁志华, 詹丽娟, 等.铁棍山药片热风干燥过程中传热传质规律[J].食品与机械, 2024, 40(8):157-165.PANG L Y, YUAN Z H, ZHAN L J, et al.Heat and mass transfer of Dioscorea opposita Thunb.cv.Tiegun slices during hot- air drying process[J].Food &Machinery, 2024, 40(8):157-165.

[12] 杨乔楠, 弋晓康, 李洁, 等.干燥风温对红枣质构特性的影响规律研究[J].包装与食品机械, 2021, 39(2):7-11.YANG Q N, YI X K, LI J, et al.Research on in uencing law of drying air temperature on texture characteristics of jujube[J].Packaging and Food Machinery, 2021, 39(2):7-11.

uencing law of drying air temperature on texture characteristics of jujube[J].Packaging and Food Machinery, 2021, 39(2):7-11.

[13] 弋晓康, 吴文福, 崔何磊, 等.红枣热风干燥特性的单因素试验研究[J].农机化研究, 2012, 34(10):148-151.YI X K, WU W F, CUI H L, et al.Single factor research on hot-air drying characteristics of jujubes[J].Journal of Agricultural Mechanization Research, 2012, 34(10):148-151.

[14] 龚丽, 刘清化, 刘军, 等.柠檬热泵干燥工艺参数优化[J].食品研究与开发, 2017, 38(7):79-83.GONG L, LIU Q H, LIU J, et al.Optimization of heat pump drying technology parameters of lemon[J].Food Research and Development, 2017, 38(7):79-83.

[15] 盛金凤, 王雪峰, 雷雅雯, 等.干燥温度和切片厚度对柿子片干燥特性与品质影响[J].食品研究与开发, 2022, 43(3):58-65.SHENG J F, WANG X F, LEI Y W, et al.Effect of temperature and thickness on the drying characteristics and quality of persimmon slices[J].Food Research and Development, 2022, 43(3):58-65.

[16] 彭钰航, 王广红, 孙飞雪, 等.胡萝卜热泵干燥工艺优化[J].食品与机械, 2022, 38(1):211-216.PENG Y H, WANG G H, SUN F X, et al.Optimization of carrot heat pump drying process by response surface methodology[J].Food &Machinery, 2022, 38(1):211-216.

[17] 孟照峰, 崔祥娜, 刘寅, 等.热泵-高压电场联合干燥对山药片干燥特性的影响[J].食品与发酵工业, 2023, 49(20):124-132.MENG Z F, CUI X N, LIU Y, et al.Effect of heat pump-high voltage electric field combined drying on drying characteristics of yam slices[J].Food and Fermentation Industries, 2023, 49(20):124-132.

[18] 余洋洋, 唐道邦, 温靖, 等.热泵温度对白萝卜干燥速率及品质的影响[J].食品与机械, 2020, 36(2):211-214.YU Y Y, TANG D B, WEN J, et al.Effect of different heat pump temperatures on drying rate and quality of white radish[J].Food &Machinery, 2020, 36(2):211-214.

[19] MENG Z F, CUI X N, LIU Y, et al.Effect of electrohydrodynamics on hot air drying characteristics of fruits and vegetables[J].Sustainable Energy Technologies and Assessments, 2022, 53:102716.