随着健康理念的不断深入和体育健身的广泛普及,运动人群对功能性食品的营养补充需求日益提升[1]。运动营养食品旨在通过科学配比的营养成分,辅助运动人群提升运动表现、加快身体恢复、调节能量代谢与免疫功能[2]。运动营养食品不仅应有高蛋白含量,同时在口感、质地、吸收等方面也应更加适合不同运动状态和个体差异的人群。传统食品生产方式在满足个性化、精准化和多营养结合需求方面存在较大局限,难以做到运动营养的精确补充和实时调整。

3D打印是一种以数字模型为基础,通过逐层堆叠材料来构建实体的先进制造技术[3]。不仅可以快速原型开发和小批量定制生产,还打通了从设计到制造的全过程,突破了传统加工方式的局限。近年来,3D打印技术的可打印材料也由最初的聚合物[4]扩展到金属[5]、陶瓷[6]、砂类[7]和生物组织[8]等多种类型,广泛应用于航空航天[9]、医疗健康[10]、汽车制造[11]等领域,展现出强大的发展潜力。在食品制造领域,3D打印不仅改变了食品制造方式,更为运动营养食品带来巨大的突破口。相较于传统食品制造工艺在定制化和精准营养补给方面的局限,3D打印可通过可控原料配比、结构层级设计及功能因子精准定位,实现“营养成分-打印结构-摄入效果”的有机联动。当前运动营养食品普遍面临配方同质化、功能释放时效差、个体适配度低等问题,随着3D打印技术的引入,有望打通从运动状态识别、营养干预方案生成到即时食品制造的个性化闭环路径,精准适配不同运动阶段(如训练期、赛前恢复期、赛后补偿期)对蛋白质、碳水、电解质、微量活性因子的差异化需求。

本文将食品3D打印技术分为挤出式、激光烧结式和喷墨式三类,系统梳理了每种技术的原理、适用材料及成型特点,并重点探讨其在运动营养食品中的应用实践,如蛋白质补给、能量调节、电解质补充等方面的优势,为推动运动营养食品向“功能定制化、营养精准化、结构智能化”发展的重要技术支撑。此外,根据3D打印技术在食品生产中的应用现状,本文分析了当前面临的主要技术挑战,如产品成型稳定性、食品原料多样化拓展以及食品安全控制等问题。针对这些挑战,本文提出多种创新解决方案,包括激光辅助固化技术以提高成型精度,静电纺丝技术辅助成型以改善复杂结构的稳定性,可持续健康原料的开发及设计喷头清洗装置来确保打印过程中的卫生安全。食品3D打印技术在实现运动营养食品的定制化生产方面展现出显著潜力,不仅为运动营养的精准供给提供了新思路,也为未来构建智能化、个性化的健康食品制造体系奠定了坚实基础。

1 食品3D打印技术概述

1.1 食品3D打印技术原理与流程

食品3D打印技术是一种基于逐层堆积制造原理的创新食品加工方式,其基本原理与传统3D打印技术相似,但其独特之处在于采用可食用的原材料进行构建[12]。通过精确控制材料的层积过程,能够实现对食品形态、结构以及营养成分的精细化定制。在具体操作流程中,首先需根据目标食品的形态与功能需求,利用三维建模软件构建数字模型;随后通过切片软件将模型转换为G代码指令,包括模型分层、路径规划和喷嘴运动控制等步骤。原料方面,需将食品成分剪切搅拌成具备适宜流变特性的糊状物,并通过添加稳定剂、增稠剂等辅料提升其打印性能。准备好的原料经由打印机送入物料桶后,根据食品类别设置喷嘴温度、打印速度等参数进行成型打印。部分食品打印后还需经辅助处理,如激光熟化、喷雾调味或功能层复合等,以增强其感官品质与营养功能。食品3D打印技术融合了数字建模、路径控制、流变调控与功能强化等多环节,具备高度自动化和精细营养调配能力,为个性化食品制造提供了可行路径和广阔前景。

1.2 食品3D打印技术发展历程

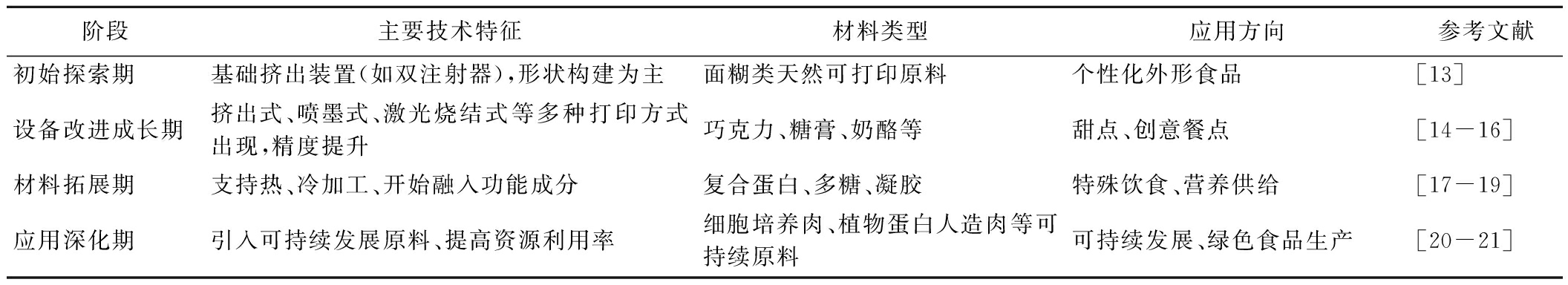

在食品3D打印技术的早期探索中,LIPTON等[13]利用配备双注射器的 Fab@Home Model 2 系统,成功打印出一款结构复杂且富有美感的饼干,标志着该技术在食品加工领域的首次应用。该饼干的外层由优化配比的面糊构建而成,原料包括黄油、糖粉、蛋黄、面粉、香精与食用色素,形成质地细腻、层次丰富的口感体验;内层则使用添加可可粉的面糊打印,呈现出一个大写字母“C”的独特结构,不仅增强了产品的风味层次,也提升了视觉美感。这一研究验证了3D打印技术在实现食品复杂形状定制方面的可行性,为后续的个性化食品制造提供了技术参考。随着技术的逐步成熟,研究者开始关注打印设备的改进与控制精度的提升。挤出式、激光烧结式、喷墨式等食品打印方式逐渐出现在人们的视野中,这些机器支持巧克力、糖膏、奶酪等热敏或冷加工材料的打印,并实现了对打印速度、层厚、温度等参数的精细化调控。近年来,食品原料逐步拓展至复合蛋白、复合多糖、水凝胶等营养功能型材料。食品3D打印逐步从“制造形状”向“精准营养+结构功能”的方向拓展,各时期的技术特征如表1所示,其在个性化餐食、老年食品、运动营养、医疗营养、儿童教育食品等领域展现出广阔应用前景。

表1 不同时期食品3D打印技术特征

Table 1 Characteristics of food 3D printing technology in different periods

阶段主要技术特征材料类型应用方向参考文献初始探索期基础挤出装置(如双注射器),形状构建为主面糊类天然可打印原料个性化外形食品[13]设备改进成长期挤出式、喷墨式、激光烧结式等多种打印方式出现,精度提升巧克力、糖膏、奶酪等甜点、创意餐点[14-16]材料拓展期支持热、冷加工、开始融入功能成分复合蛋白、多糖、凝胶特殊饮食、营养供给[17-19]应用深化期引入可持续发展原料、提高资源利用率细胞培养肉、植物蛋白人造肉等可持续原料可持续发展、绿色食品生产[20-21]

1.3 运动营养食品3D打印优势

近年来,运动营养食品作为具有特定生理调节作用的产品,越来越受到重视。该类食品服务于运动前准备、运动中能量补给以及运动后恢复等多个阶段,要求在蛋白质补充、能量调控、电解质平衡及功能因子摄入等方面具备更高的精准性与时效性。然而,传统食品制造方式多采用统一配方、规模化加工模式,难以覆盖运动人群复杂的营养需求场景。有研究显示,在力量训练后30 min内摄入20 g优质蛋白质(如乳清蛋白),能显著促进肌肉蛋白合成速率,但当前补剂多为粉剂冲调型,缺乏结构调控与递释机制,难以保证摄入的“黄金时间”[22-23]。并且当前市面蛋白棒虽具备高蛋白含量,但口感单一、易崩裂、结构均一,无法实现在结构上区分咀嚼层与缓释层,也不适合牙齿敏感者或高疲劳状态下摄入。食品3D打印可以通过异质层级结构解决此问题。如ZHONG等[24]使用双喷头打印系统,同步沉积硬度层的大豆分离蛋白和弹性层的乳清蛋白-果胶复合物,通过调节层间孔隙率实现梯度力学性能,体外模拟结果显示,梯度结构可将咀嚼力需求降低52%。传统运动营养食品尤其是在个体差异、特殊运动状态下,营养干预往往面临成分匹配度低、功能释放不确定等现实瓶颈,食品3D打印技术的出现,成功解决了这些难题。

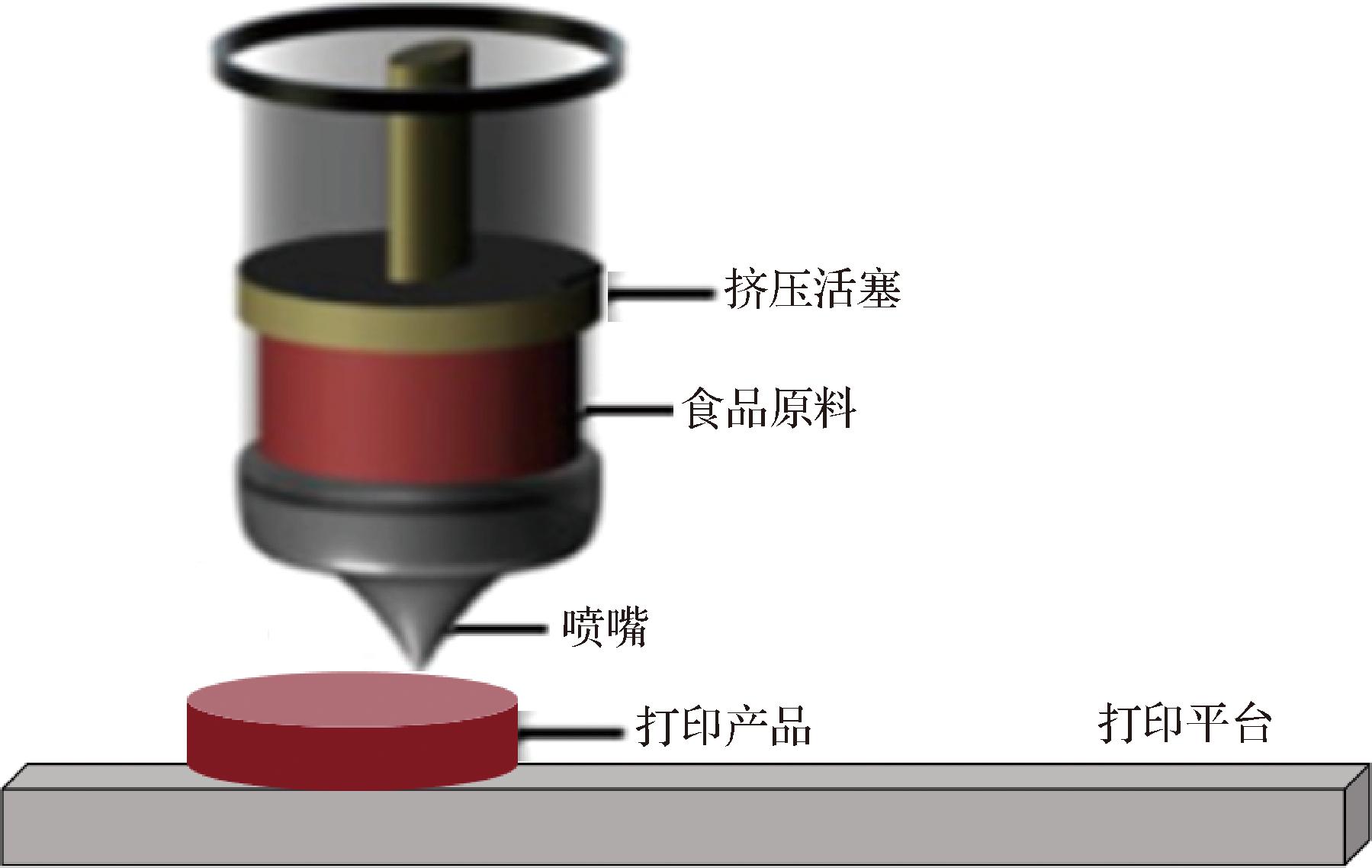

食品3D打印技术在营养配比、结构设计和成分释放控制等方面具有巨大优势,可为不同饮食需求的运动人员定制营养丰富的食物,如图1所示。在蛋白质补充构建方面,食品3D打印技术可通过使用大豆蛋白、乳清蛋白、明胶、鱼糜等高蛋白材料,设计出既具有功能性又具备良好咀嚼性的运动功能性蛋白食品,满足运动恢复期的营养与口感双重需求[25];在碳水化合物供能优化方面,3D打印技术可实现不同类型碳水化合物的空间分布控制,通过构建具有层级结构的功能食品,实现“快速释放+缓慢释放”相结合的供能模式。同时,调节食品内部的孔隙率和层间结构,有助于延缓碳水释放速度,平稳血糖变化,从而提升运动过程中的能量持续供给能力[26];在电解质补充方面,3D打印技术可以将电解质盐类按需嵌入于食品微结构中,构建多层电解质结构,满足高强度运动后快速与缓慢补充的双重需求,并提高摄入依从性[27];在维生素嵌入方面,3D打印可通过低温打印、微胶囊包埋等方式实现维生素的稳定嵌入与释放保护,提升其生物利用度,延长货架期,同时适配个性化补充需求[28];在矿物质摄入方面,食品3D打印技术能够实现矿物质微量组分与蛋白质、碳水化合物等基底营养物质的精确结合。通过优化结构设计,可在一定程度上掩盖金属离子的异味,提高产品的感官接受度与摄入依从性[29]。除了蛋白质、碳水化合物和电解质等宏观营养素补给外,运动营养食品还应关注与运动后代谢过程密切相关的微量营养素与活性成分。运动后常伴随氧化应激和炎症反应,补充抗氧化物质有助于缓解肌肉损伤、促进恢复。研究表明,茶多酚可显著降低血清肌酸激酶水平,发挥抗炎修复作用[30]。此外,糖原大量消耗会导致免疫抑制,可通过谷氨酰胺、锌、维生素D等成分调节免疫功能[31]。而食品3D打印技术可将上述成分嵌入食品结构特定区域,通过微胶囊包埋、低温打印与梯度释放等策略,实现“结构-功能-时间”协同释放。食品3D打印技术通过实现营养成分的精准配比、层次分布与结构化设计,显著提升了运动营养食品在多阶段营养干预中的精确性与个性化水平,为运动人群提供了更科学、高效的膳食解决方案。

图1 3D打印运动营养食品的优化路径图

Fig.1 Optimization path diagram of 3D printed sports functional foods

2 3D打印技术在运动营养食品中的应用分类

随着运动营养科学的发展,运动人群对个性化、功能化的食品需求日益增长,3D打印技术在运动营养食品中的应用也更加广泛。基于在运动营养食品领域的应用情况,将其分为三类主要类型:挤出式食品3D打印、激光烧结式食品3D打印和喷墨式食品3D打印。不同的技术在材料选择、营养成分稳定性与适用场景上各具特色,合理运用上述打印方式,可制造出更加多元和个性化的运动营养食品。

2.1 挤出式食品3D打印

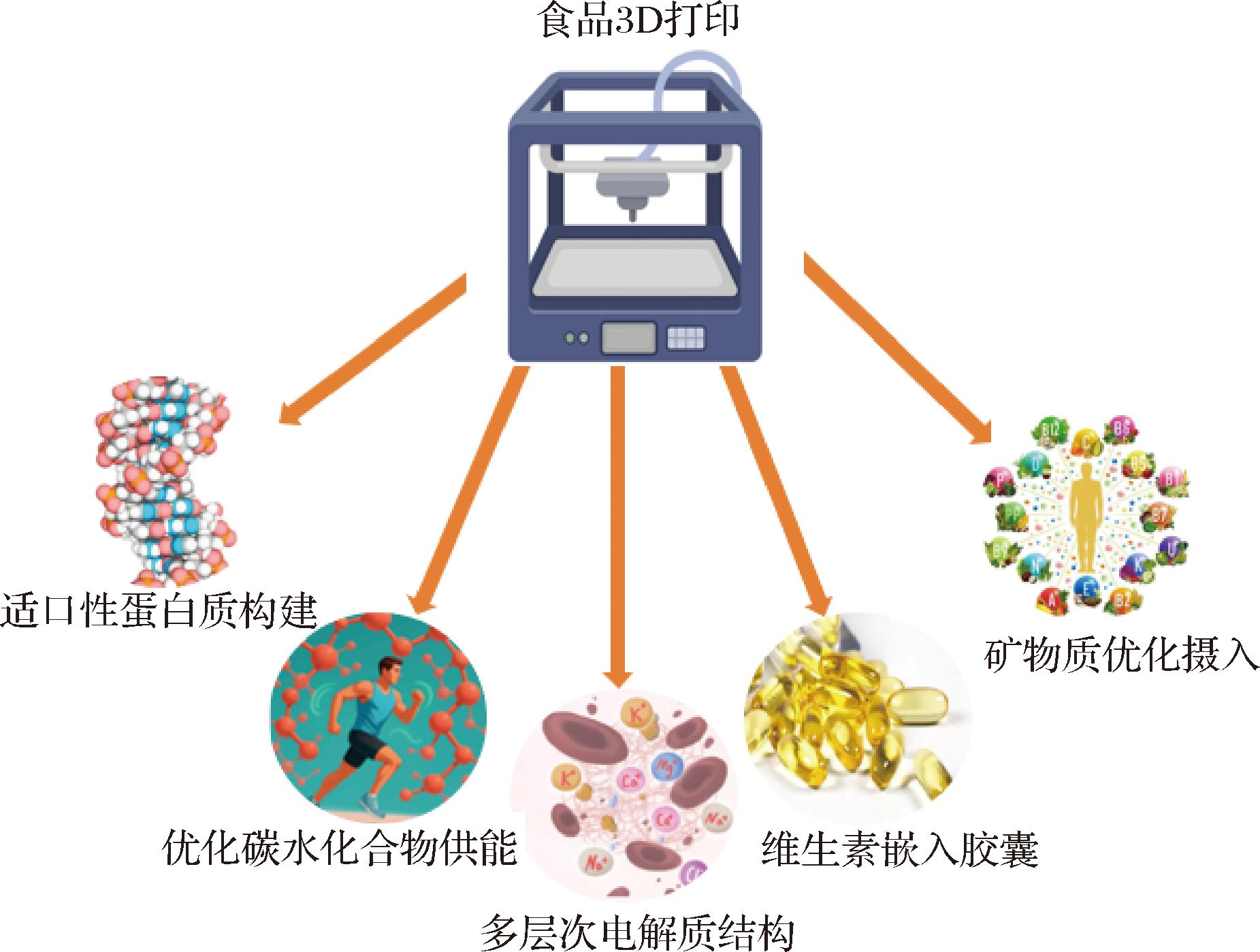

挤出式食品3D打印通过步进电机控制喷嘴沿三轴移动,同时利用压力装置将糊状或膏状食品材料从喷嘴中挤出,逐层沉积,在计算机控制下构建出预设的三维食品结构[32],其详情原理图如图2所示。

图2 挤出式食品3D打印原理图

Fig.2 Schematic diagram of extrusion food 3D printing

2.1.1 低温挤出食品3D打印

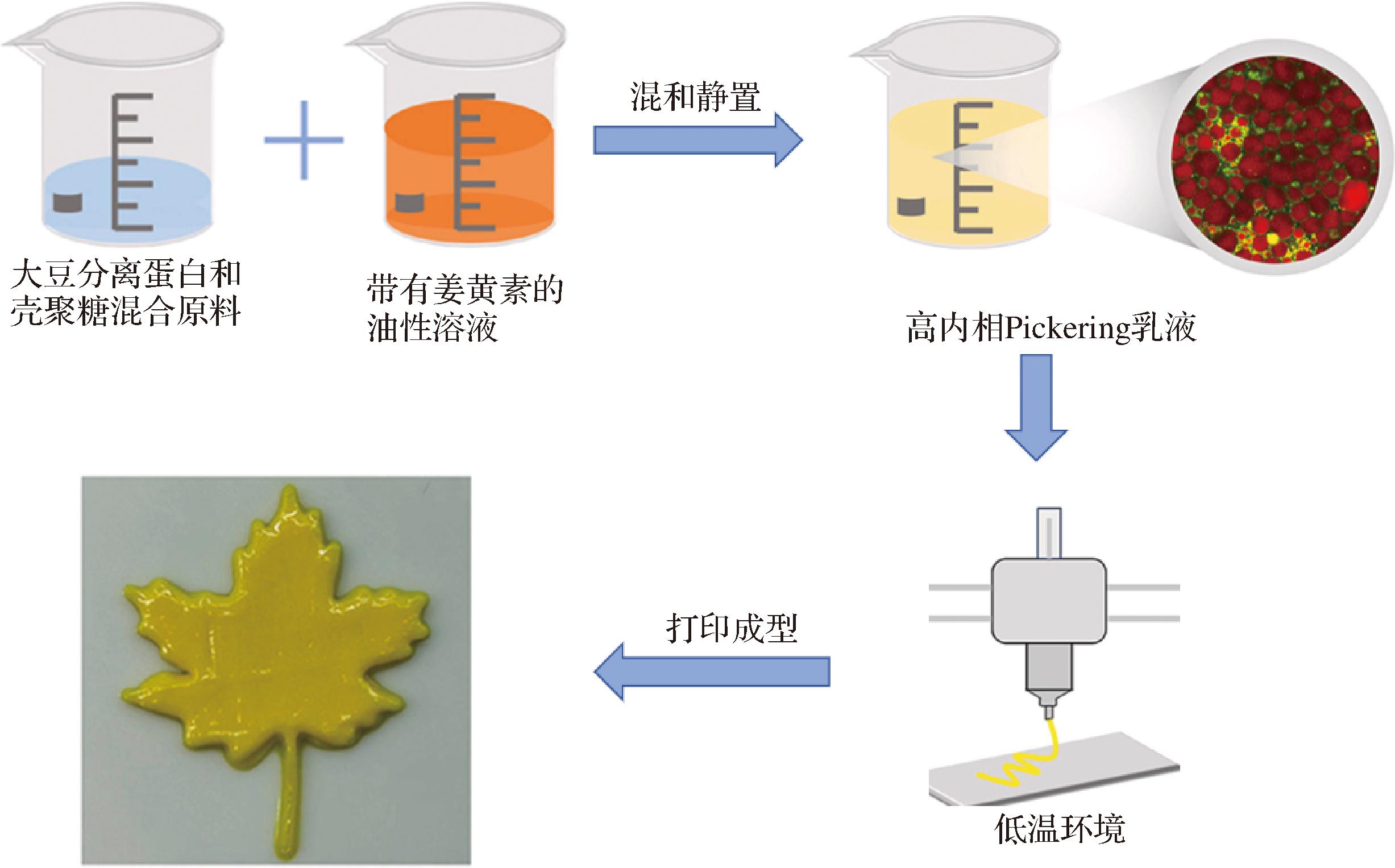

低温挤出食品3D打印是一种基于可控压缩或螺杆驱动的物料挤出机制,在低温环境下实现食品材料逐层沉积构建的增材制造技术[33]。在运动恢复时期,运动员通常需要补充乳清蛋白和维生素B12来促进肌肉恢复与能量代谢,而传统高温烘焙或煮制会对这2种营养成分的热敏成分造成破坏,低温挤出食品3D打印则能确保两者在食品中的稳定存在,增强营养利用效率。如WU等[34]利用低温沉积3D打印技术,以大豆分离蛋白和壳聚糖构建高内相Pickering乳液可食用油墨,在保持姜黄素等热敏性营养物质活性的同时,实现了高精度和高稳定性的打印产品,如图3所示。KLEINER等[35]利用螺旋藻在低温环境下进行打印,有效避免了高温对这些热敏性成分的破坏。研究结果表明,打印后的产品在保持螺旋藻特有的蓝绿色泽的同时,仍具备良好的抗氧化活性。该技术利用冷加工特性,有效避免了高温操作对原料中热敏活性物质的破坏,在实现精准成型的同时,保留食品原有的营养功能与感官品质。此外,低温环境有助于降低水分挥发速度,延缓氧化反应,适用于对保鲜性和营养敏感性要求较高的运动营养食品生产。综上,低温挤出食品3D打印在保持热敏性营养成分活性、提升产品营养功能保留方面展现出独特优势,适用于运动恢复期的功能食品构建。然而,目前相关研究多集中于单一配方构建与基础性能验证,尚缺乏对原料流变调控、多成分协同打印以及营养释放机制的系统分析,未来可进一步探索多组分食材在冷加工条件下的成型适配性及其对功能释放路径的耦合关系。

图3 低温沉积打印的功能性食品[34]

Fig.3 Functional food printed by low temperature deposition[34]

2.1.2 熔融挤出食品3D打印

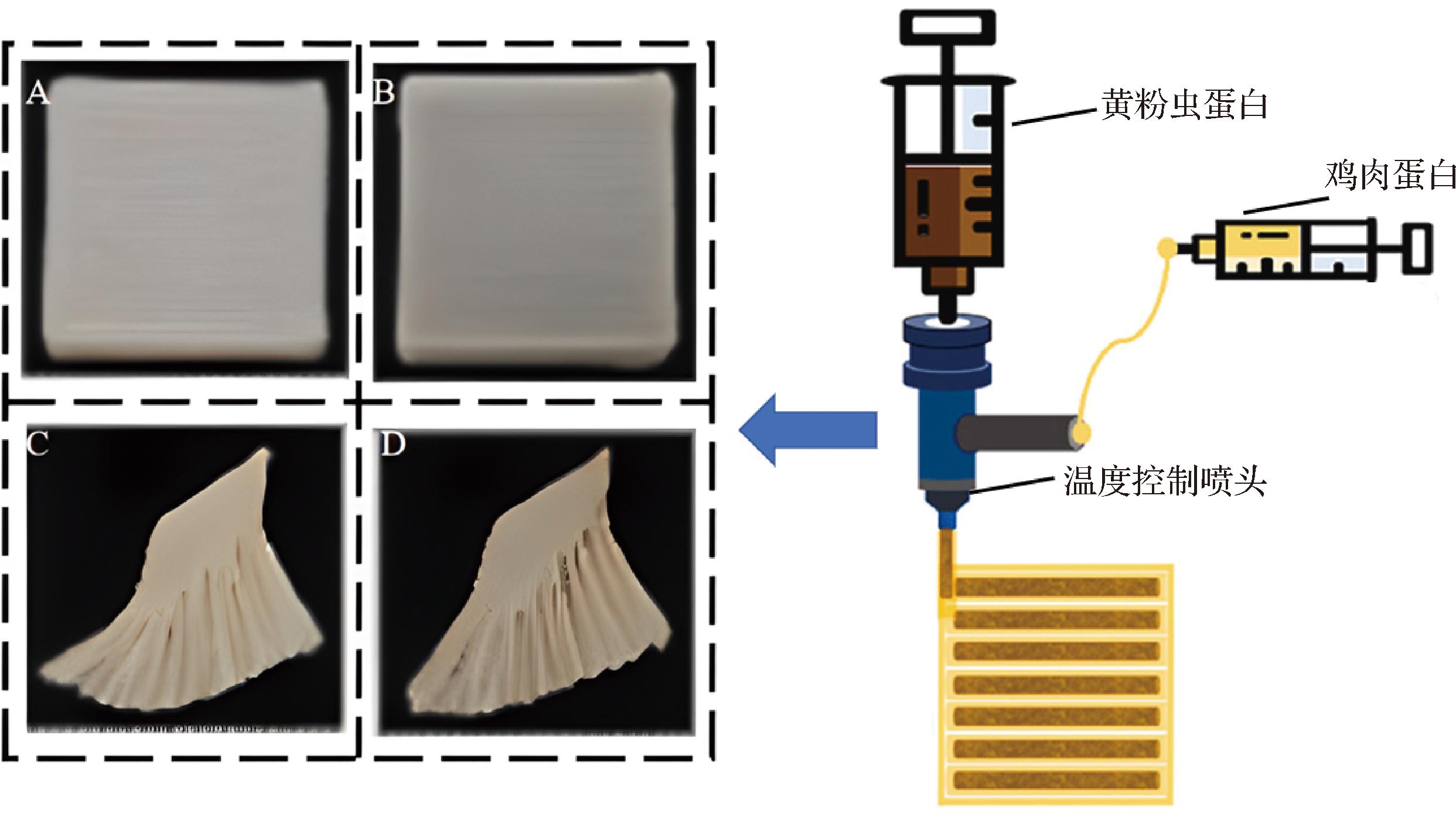

熔融挤出食品3D打印是一种基于热熔沉积原理的增材制造技术,其核心机制是将食品级热塑性材料在加热条件下熔融,并通过喷嘴按照预设路径逐层沉积成型,从而构建出具有特定三维结构和功能的食品产品[36]。该技术通过对原料进行加热处理并逐层沉积成型,赋予食品良好的结构成型性与质构可调性。通过调控打印配方中成分的比例及打印参数,可实现食品质构的精准设计与调节,满足不同运动人群的摄入需求。可针对高强度训练后的快速补能需求,打印出质地松软、易消化吸收的高能量食品;还可为咀嚼能力较弱或恢复期运动员定制柔软易咀嚼的营养食品,从而提升摄入的舒适性与依从性。如CHAO等[37]将鸡肉蛋白与黄粉虫蛋白混合用于3D打印,通过调控料筒和喷头的温度以改善原料的流变特性,成功打印出质地柔软、易于消化的功能性蛋白食品,产品如图4所示。如AGUNBIADE等[38]将巧克力作为外壳材料,糖果作为内核材料,通过调控巧克力熔融温度,使其在打印过程中充分覆盖糖果材料并迅速凝固。实现了结构清晰、粘合牢固的双层打印食品,提高了整体稳定性和感官层次,适合用于多层甜点类运动能量食品的定制。在运动营养食品领域,可借鉴该原理,通过熔融挤出技术打印营养胶囊,将熔融态的营养成分作为内核,外层包裹凝胶类材料形成胶囊外壳。通过调控打印层厚与填充结构,不仅可增强食品的结构稳定性,还能实现营养成分的缓释释放,满足耐力训练过程中对持续能量供给的需求。该技术通过加热热塑性原料并逐层沉积,实现食品结构与质构的精准调控,满足更多运动人群的营养需求。熔融挤出食品3D打印在结构稳定性构建、多层次质构调节与功能性营养封装方面展现出良好适配性,尤其适用于能量补充型与质构敏感型运动营养食品的定制。然而,该类技术普遍依赖热塑性原料,加热过程可能对热敏性活性成分造成破坏,目前仍缺乏在功能活性保留、内核释放动力学及多成分耦合设计方面的深入研究,后续可重点探索复合结构封装策略与控温打印参数对营养释放行为的调控机制。

A-含有0%的黄粉虫蛋白;B-含有10%的黄粉虫蛋白;C-A对应的纤维结构图;D-B对应的纤维结构图

图4 软质蛋白食品打印效果图[37]

Fig.4 Soft protein food printing effect[37]

2.2 激光烧结式食品3D打印

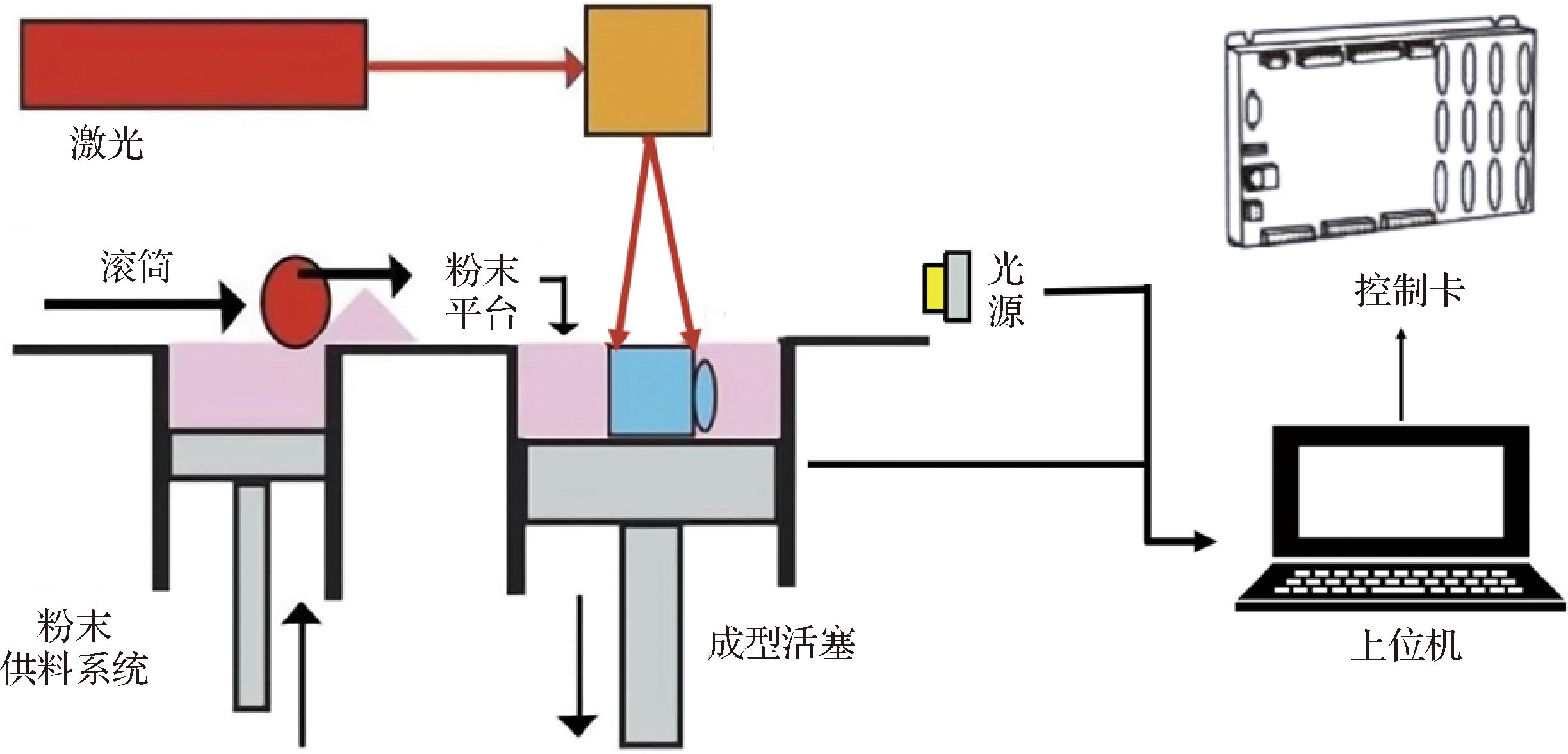

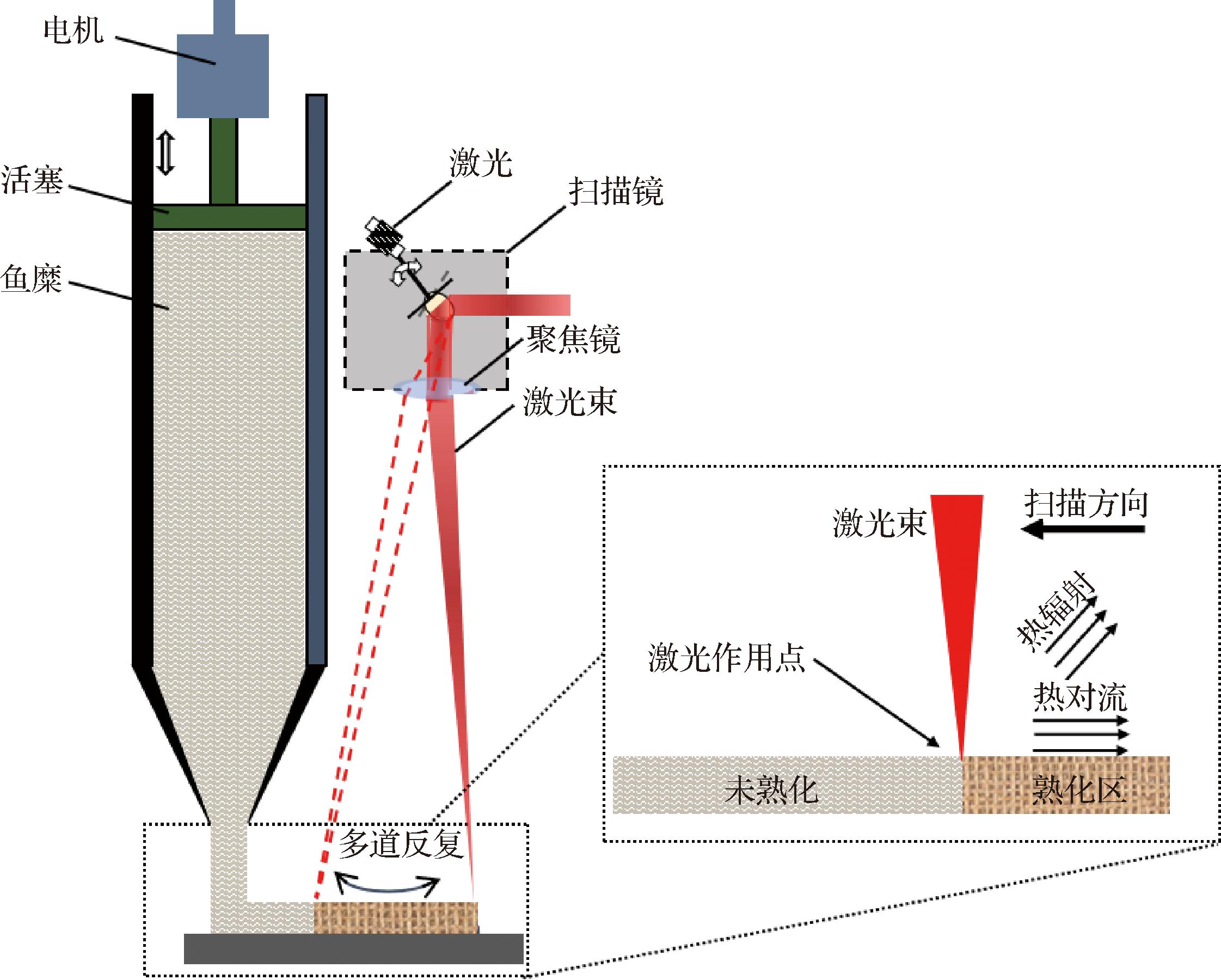

激光烧结式食品3D打印将食品级粉末均匀铺展在打印平台上,激光束按预设路径扫描并加热特定区域,使粉末部分熔化或烧结黏结,冷却后形成致密固化层。通过逐层堆积和重复扫描,实现三维食品结构的构建[39],其原理图如图5所示。

图5 激光烧结式食品3D打印原理图

Fig.5 Schematic diagram of laser sintering food 3D printing

激光烧结式食品3D打印技术可兼容多种粉末型食品原料,实现多功能营养成分的一体化构建,为运动营养食品的高密度营养集成提供了新的配方设计思路。如LIU等[40]提出由于激光烧结技术具有高精度和无需支撑结构的特点,适用于制造复杂形状和多层次结构的食品产品。NOORT等[41]提出了一种适用于选择性激光烧结技术的可食用粉末与液体组合方案,可用于打印多类型营养组合的食品。以上研究成果进一步验证了激光烧结技术在运动营养食品3D打印中的可行性与实用性。此外,在竞技赛事或高强度训练过程中,运动人员对便携、易食且功能精准的营养食品有着高度需求。激光烧结式食品3D打印凭借其精确的能量控制能力,可实现对粉末或悬浮类食品材料的选择性烧结,从而构建结构复杂、营养成分可定制的功能性食品。如AISO等[42]用淀粉悬浮液作为打印材料,并添加柠檬黄以增强对激光的吸收,使蓝光照射区域发生糊化,完成材料固化与逐层成型,实验成功打印出一个5层结构的金字塔形状食品,实验结果表明该食品具有良好的耐压、抗潮效果,适合户外或长时间携带,无需冷链保存。运动人群可借助该技术烧结打印营养成分丰富的功能性“营养块”,实现多种营养的集成供给与摄入。激光烧结式食品3D打印技术在实现高密度营养集成、复杂结构构建与便携功能食品开发方面具备独特优势,适用于高强度训练或户外赛事等对携带性与营养密度要求较高的运动场景。然而,该技术存在热敏性活性物质易降解、材料适配性较窄等问题。未来研究可聚焦于低能量烧结路径开发、功能粉末材料改性及智能能量调控系统,以实现兼顾结构精度与营养活性保护的复合优化。

2.3 喷墨式食品3D打印

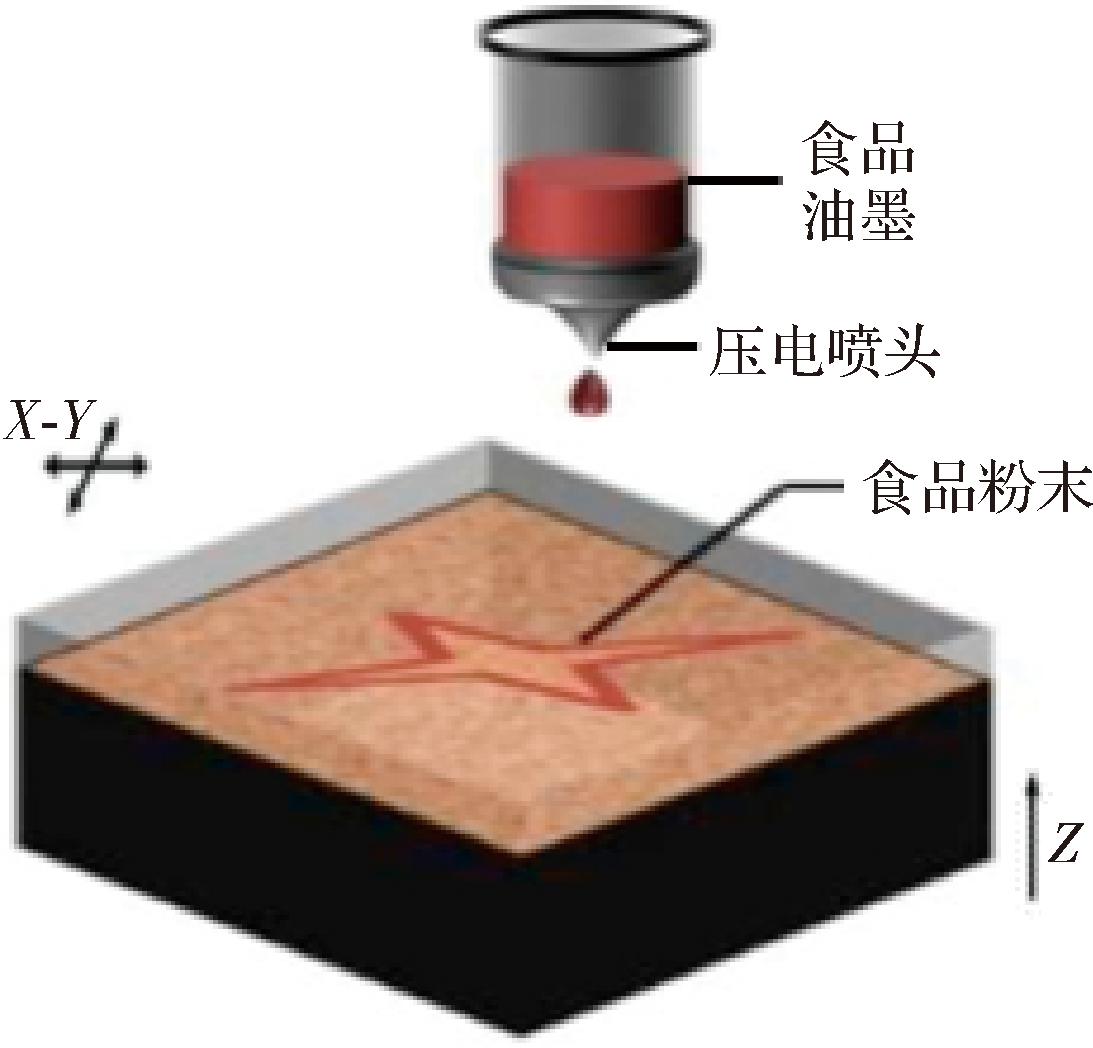

喷墨式食品3D打印是基于精确控制喷墨头的喷射,逐层将液体食品材料喷射到打印平台上,通过逐层堆积和固化,最终打印出完整的食品[43],其打印原理图如图6所示。喷墨式食品3D打印主要用于食品的图案装饰和表面填充,如IFTIMI等[44]将功能性食用药物成分的墨水精确打印在特制的多孔柔性固体食用基材上,实现了在高吸墨性、多孔载体上的精确沉积和剂量控制,成功完成了药物的可控性负载。此外,KYOBULA等[45]通过热熔喷墨食品3D打印技术,成功制造出具有复杂几何结构和高空间分辨率的个性化药物模型,利用蜂蜡作为无溶剂载体,实现了药物的精准负载与释放控制。结果表明,该方法不仅可根据片剂几何形状调节药物释放曲线,还具备多种药物共沉积、高安全性和生产灵活性的优势。在运动型功能食品中也可以开发类似的多孔、多形状的食品基材,用于承载电解质、氨基酸、维生素等营养成分的墨水,通过喷墨打印方式精准加载,提升营养成分的定量控制与释放效率。此外,VADODARIA等[46]提出通过热喷墨3D打印和静电辅助沉积等技术,结合疏水缔合和静电超分子相互作用,以开发出创新型油墨配方的思路,可改善打印产品的微观结构,更利于实现功能性营养成分的嵌入与释放。喷墨式食品3D打印材料适应性强,几乎所有流动性良好的液态食品都可作为打印介质,在微剂量营养成分精准负载、多孔载体营养墨水沉积和个性化结构构建方面展现出显著优势,尤其适合运动营养食品中的功能成分定量控制与多样化外观设计。

图6 喷墨式食品3D打印原理图

Fig.6 Schematic diagram of inkjet food 3D printing

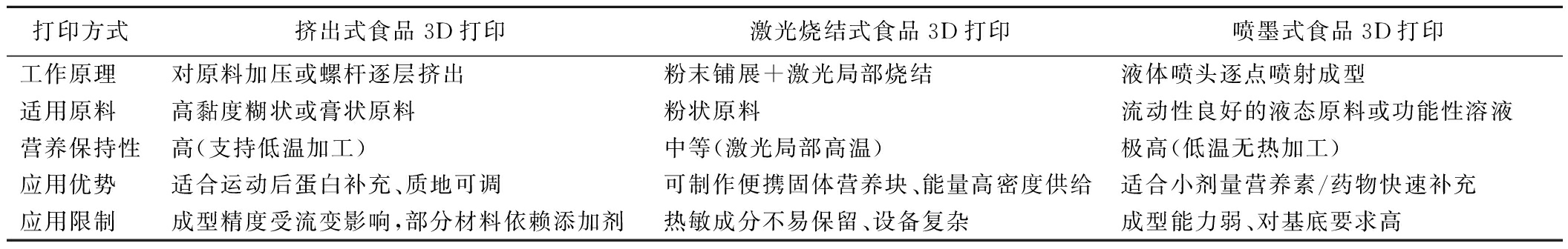

综上所述,不同食品3D打印方式在运动营养食品领域的适用特征与技术潜力各不相同,本文基于打印原理、材料适应性、成型精度与功能释放控制能力等方面,对挤出式、激光烧结式与喷墨式三类打印技术进行了对比分析(表2)。该比较可为后续在具体运动干预场景中的技术选择与工艺优化提供参考。

表2 不同食品3D打印方式对比分析

Table 2 Comparative analysis of different food 3D printing methods

打印方式挤出式食品3D打印激光烧结式食品3D打印喷墨式食品3D打印工作原理 对原料加压或螺杆逐层挤出粉末铺展+激光局部烧结液体喷头逐点喷射成型适用原料 高黏度糊状或膏状原料粉状原料流动性良好的液态原料或功能性溶液营养保持性高(支持低温加工)中等(激光局部高温)极高(低温无热加工)应用优势 适合运动后蛋白补充、质地可调可制作便携固体营养块、能量高密度供给适合小剂量营养素/药物快速补充应用限制 成型精度受流变影响,部分材料依赖添加剂热敏成分不易保留、设备复杂成型能力弱、对基底要求高

3 运动营养食品3D打印应用挑战

3.1 产品成型稳定性

运动营养3D打印产品的成型稳定性,指的是打印过程中及其完成后,所生成食品结构保持预设形状、尺寸和层次清晰度的能力,是衡量食品3D打印质量与功能实现的关键指标。黏度过低会导致成型塌陷,黏度过高则影响喷嘴挤出稳定性;适度的屈服应力有助于材料在沉积后保持结构形态,而良好的剪切稀化性可提高打印顺畅性。结构稳定性不仅影响打印形貌,更决定营养成分的释放行为。孔隙率、层间紧密度及微观结构特征会直接影响功能活性物质的溶出速度与递释模式。如通过调控蛋白质与多糖比例形成多孔层状结构,可提高维生素C或多酚类成分的吸收效率与释放时长[47-48];高浓度多糖体系可形成致密网络结构,延缓水分渗透速率,从而实现活性物质的缓释释放[49];而疏松多孔结构则显著降低扩散阻力,使电解质或维生素C分子能通过短程孔道快速逸出,更有利于电解质或维生素C等速效因子的快速释放[50]。在运动营养食品打印设计中,应综合考量原料流变行为与结构成型之间的耦合关系,精准调控孔隙率、致密度与层间结合强度,以实现对功能因子的定量释放与吸收。

打印一些较为较软或较硬原料的产品时,由于原料不具备合适的流变特性,这时需要对原料进行处理或加入一些辅助手段来控制产品成型。当打印一些质地较软或较硬的食品原料时,常因其本身不具备理想的流变性能,如适当的黏度、屈服应力或剪切稀化性,导致其难以实现稳定成型。目前,常用的解决方法是对混合原料的比例进行处理,或引入辅料以调控其流动性与结构保持性,从而改善打印过程中的可堆叠性和成品的形状稳定性。如KO等[51]在研究食品3D打印肉类替代产品时,通过调整原料比例,发现含1.5%卡拉胶和1.5%葡甘露聚糖的弹性凝胶原料打印出来的食物展现出与肉类相似的弹性强度且产品结构稳定。WANG等[52]将明胶、黄原胶等稳定剂与豆酱结合,形成了一种复合基质,并研究了该复合食品体系的流变性能与打印效果之间的关系。研究表明,通过添加这些稳定剂,复合基质的流变特性得到了显著改善,从而有效提升了打印过程中的产品稳定性。添加剂不仅增强了材料的黏度和结构稳定性,还提高了打印过程中层间结合力,避免了成型过程中可能出现的塌陷和变形现象,确保了最终产品的形状和结构保持性。

在运动员比赛或训练期间,时间通常较为紧迫。通过调整原料比例以改善打印产品的稳定性往往会消耗较多时间。此外,尽管添加食品添加剂可以有效提高产品的稳定性,但可能会在比赛前的体检过程中引发不必要的麻烦。因此,需开发更为高效且不依赖于添加剂的技术,以保持打印产品的稳定性,同时避免影响运动员的健康状况和体检结果。激光作为一种高精度的热源,能够在短时间内提供集中的能量,从而实现对材料的局部加热和加工。在食品3D打印中,激光技术可用于精确控制材料的热处理过程。如TONG等[53]研究团队采用功率为50 W的CO2激光器对鱼糜进行局部热固化,成功实现了鱼糜蛋白的局部热凝胶化。通过控制蛋白质在打印过程中的热变性与凝固,研究有效解决了肉类蛋白食品在3D打印过程中出现的结构不稳定问题,从而增强了打印产品的机械强度和形态稳定性,实验原理图如图7所示。此外,静电纺丝通过在高电压作用下将聚合物溶液或熔体拉伸成纳米级纤维,这些纤维具有优异的机械性能。将这些纳米纤维喷射在产品外表面,提高食品在3D打印过程中的稳定性。如GHORANI等[54]引入了通过静电纺丝技术制备的纳米材料,以提升食品原料的强度和弹性,从而打印出结构稳定的产品。为满足运动员在赛前训练或高强度负荷期间对食品打印快速性与无添加性的需求,激光热处理与静电纺丝等非接触增强手段为提升产品结构稳定性提供了有效路径。两者均可在不依赖传统食品添加剂的前提下,通过物理强化方式改善蛋白质网络结构与表面成膜性能,增强成型精度与机械强度。

图7 CO2激光辅助成型原理图[51]

Fig.7 Schematic diagram of CO2 laser-assisted forming[51]

3.2 食品原料拓展问题

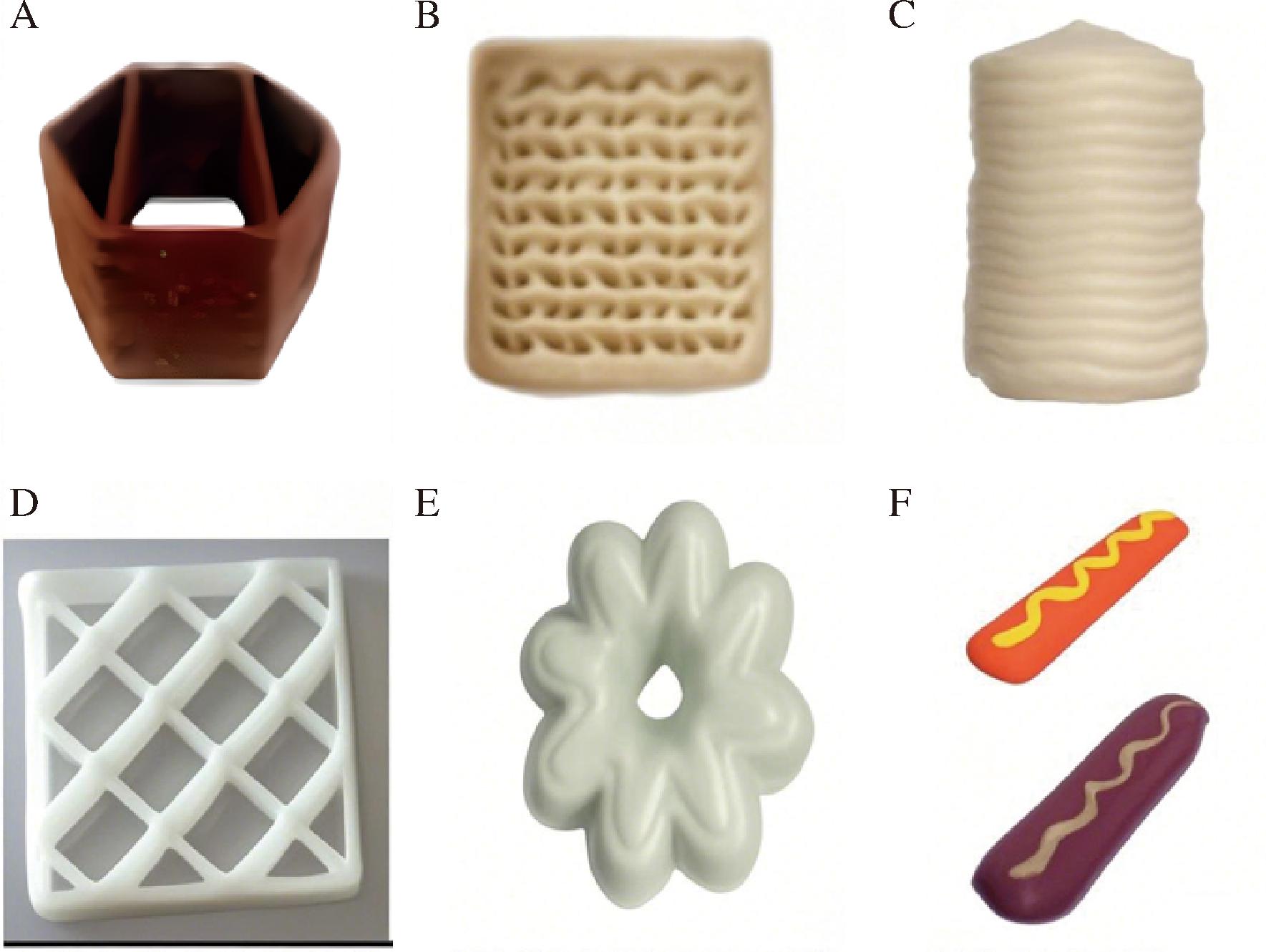

目前,常用于运动营养食品3D打印的原料主要包括巧克力[55]、谷物[56]、各类凝胶材料[57]、淀粉[58]、海藻类物质[59]以及肉蛋白质[60]等营养成分。图8为当前相关打印研究的代表性成果,这些营养原料虽然具备一定的可食性和营养价值,且在3D打印中展现出一定的成型潜力,但仍存在一些局限性。如一些肉类蛋白的获取仍依赖大量动物的屠宰,不仅造成资源浪费和环境污染,还引发伦理道德上的争议。同时,目前多数原料主要满足基础营养供给,针对运动后肌肉修复、抗疲劳、能量快速补充等特定功能的研发仍显不足。因此,未来需拓展具备明确功能指向性、打印适配性良好、且符合可持续发展理念的“绿色原料”,以实现运动营养食品3D打印在健康、环保与营养层面的协同发展。

A-补充能量的巧克力制品;B-谷物制品;C-凝胶制品;D-淀粉制品;E-海藻类制品;F-肉蛋白制品

图8 各种功能性打印食品[55-60]

Fig.8 Various functional printed foods[55-60]

目前,在食品原料拓展方面,研究人员已取得了诸多进展。其中,人造肉作为一种新兴原料,受到了广泛关注。人造肉通常包括植物蛋白肉和细胞培养肉2种形式,前者是通过提取和重组植物蛋白制备而成,后者则是通过体外培养动物细胞生产得到。两者均在一定程度上模拟了传统肉类的营养结构和感官特性,同时具备更高的可持续性与环保性,有望成为3D打印功能性食品的重要原料选择。TSAI等[61]通过优化蛋清、豌豆蛋白与结冷胶的配比,成功3D打印出一种具备良好结构与营养特性的仿生牛排,不仅提升了食品打印在特定人群营养干预中的应用潜力,也为开发富含优质植物蛋白、适用于运动后肌肉修复和蛋白补充的功能性食品提供了重要参考。在功能指向性较强的原料拓展研究中,TENG等[62]发现,绿茶多酚作为一类具有生物活性的天然植物化合物,展现出良好的应用潜力。其中,表没食子儿茶素没食子酸酯是其主要活性成分,具备显著的抗氧化、抗疲劳等生理功能,适合作为3D打印功能性食品中的活性成分,用于提升产品的营养价值和功能特性。随着食品3D打印技术的不断成熟,原料开发正逐步向功能性精准营养与可持续供给并重的方向演进。未来,应进一步加强对高活性植物提取物、可再生资源的系统研究,探索其在结构稳定性、营养保持率及人体功能调节等方面的协同机制。

3.3 食品安全问题

由于功能性食品3D打印所使用的原料通常具有较为复杂的流变特性,许多原料由多种营养成分或功能性添加物复配而成,具备一定的黏附性。这些物质在挤出与传输过程中易在物料桶、管路及喷嘴内部残留,造成设备污染,增加微生物滋生风险,对成品的食品安全构成威胁。此外,残留物还可能引发不同批次原料之间的交叉污染,影响产品的成分构成和营养控制的准确性。因此,加强设备清洁设计及建立全过程的卫生监控机制,是保障3D打印功能性食品安全的重要环节。针对传统FDM设备喷头清洗效率低、易损坏及存在安全隐患等问题,WU等[63]设计了一种环保型喷头清洗系统。该系统利用超声波清洗技术,采用模块化夹紧结构提升喷头装卸效率,通过清洗液循环与自动控制实现清洗过程自动化,降低安全风险。未来应结合人工智能技术,可在原料流变特性分析、清洗流程优化、污染风险预警等方面实现数据驱动的决策支持,提升系统运行的智能化与安全性水平。此外,引入机器视觉、边缘计算与数字孪生等技术,有望实现设备状态的实时监测与预测性维护,从而构建更加高效、安全、可追溯的运动营养食品打印制造体系。

4 总结与展望

运动营养食品3D打印作为融合营养科学与先进制造技术的新兴方向,与国家推动健康中国建设和精准营养干预的战略高度契合。其在满足个性化营养需求、提升运动后恢复效率及实现功能定向食品制造方面展现出巨大潜力,为推动食品产业向智能化、功能化、个性化方向转型提供了重要技术支撑。本文首先介绍了食品3D打印的基本原理与整体打印流程,系统回顾了该技术的发展历程及其在食品制造中的演进方向。在此基础上,进一步分析了食品3D打印技术在运动营养食品领域的独特优势:如在不同需求阶段提供不同的营养、成分精准调控、功能性食品可控释放等;多重优势:包括可根据运动人群在不同阶段的生理需求提供差异化营养支持、实现营养成分的精准配比与控制,以及功能性活性物质的可控释放,为实现个性化、智能化的运动营养干预提供了新路径。其次,本文按照打印成型方式对运动营养食品3D打印进行了分类,主要包括挤出式、激光烧结式和喷墨式3种技术路径,并通过分析其工艺原理,归纳总结了各类方法在功能性食品制造中的应用特征与启发。最后,针对产品成型过程中的结构稳定性问题,本文提出了激光辅助固化与静电纺丝辅助成型等技术路径;在原料拓展方面,探讨了人造肉、多酚类化合物等兼具可持续性与功能指向性的原料开发方向;针对食品安全风险,则提出了基于自动清洗机制的喷头清洁系统设计方案,为提升打印过程的安全性与可控性提供了有效参考。

随着食品3D打印技术与精准营养理念的不断融合,功能性食品的个性化制造正朝着智能化与系统化方向快速发展。未来,结合人工智能、大数据与生物传感等技术,可构建以个体健康数据为核心的一体化食品打印流程,通过实时采集运动人群的能量消耗、肌肉疲劳水平、电解质浓度等生理参数,经智能算法分析后自动匹配所需营养配方,并实现营养成分的精准配比、结构设计与现场打印,完成从“检测—分析—配方—制造”的闭环式功能性食品制造。相信在将来运动营养食品3D打印技术能为运动恢复、能量补充及慢性病预防等提供更多的定制化解决方案,成为未来健康食品产业的热门发展方向。

[1] 鹿耀辉,邹青海.全民健身与全民健康深度融合高质量发展:基本目标、现实瓶颈及实现路径[J].辽宁体育科技,2025,47(2):8-14.LU Y H, ZOU Q H. High-quality development of deep integration of national fitness and national health: basic goals, practical bottlenecks and implementation paths[J]. Liaoning Sports Science and Technology, 2025, 47(2): 8-14.

[2] DELDICQUE L, FRANCAUX M. Functional food for exercise performance: Fact or foe?[J]. Current Opinion in Clinical Nutrition and Metabolic Care, 2008, 11(6):774-781.

[3] CHENG Y, FU Y, MA L, et al. Rheology of edible food inks from 2D/3D/4D printing, and its role in future 5D/6D printing[J]. Food Hydrocolloids, 2022, 132:107855.

[4] PARK S, SHOU W, MAKATURA L, et al. 3D printing of polymer composites: Materials, processes, and applications[J]. Matter, 2022, 5(1):43-76.

[5] Sing S L , Tey C F , Tan J H K ,et al.3D printing of metals in rapid prototyping of biomaterials: Techniques in additive manufacturing-ScienceDirect[J].Rapid Prototyping of Biomaterials (Second Edition), 2020:17-40.

[6] 贾倩倩,赵雪妮,袁海泉,等.钙磷生物陶瓷支架的常温自强式3D打印技术与工艺研究[J].陕西科技大学学报,2025,43(1):126-135.JIA Q Q, ZHAO X N, YUAN H Q, et al. Research on room temperature self-strengthening 3D printing technology and process of calcium phosphate bioceramic scaffolds[J]. Journal of Shaanxi University of Science and Technology, 2025, 43(1): 126-135.

[7] DHAL P K, ARUL KUMAR P V, MUTHU G, et al. Investigation on role and impact of 3D printing technology in sand casting[J]. Applied Mechanics and Materials, 2023, 913:35-42.

[8] 张飞虎,李婷,林智伟,等.生物3D打印技术用于功能性骨骼肌3D组织构建的研究进展[J].中国生物医学工程学报,2024,43(5):620-630.ZHANG F H, LI T, LIN Z W, et al. Research progress of bio-3D printing technology for functional skeletal muscle 3D tissue construction[J]. Chinese Journal of Biomedical Engineering, 2024, 43(5): 620-630.

[9] MARTINEZ D W, ESPINO M T, CASCOLAN H M, et al. A comprehensive review on the application of 3D printing in the aerospace industry[J]. Key Engineering Materials, 2022, 913:27-34.

[10] SURMEN H K, ORTES F, ARSLAN Y Z. Fundamentals of 3D Printing and Its Applications in Biomedical Engineering[M]. 3D Printing in Biomedical Engineering. Singapore: Springer Singapore, 2020:23-41.

[11] TUAZON B J, CUSTODIO N A V, BASUEL R B, et al. 3D printing technology and materials for automotive application: A mini-review[J]. Key Engineering Materials, 2022, 913:3-16.

[12] 童强,佟垚,吴豪,等.3D打印技术在食品领域中的研究进展[J].食品与发酵工业,2025,51(7):396-404.TONG Q, TONG Y, WU H, et al. Research progress of 3D printing technology in the food field[J]. Food and Fermentation Industries, 2025, 51(7): 396-404.

[13] LIPTON J I, ARNOLD D, NIGL F, et al. Multi-material food printing with complex internal structure suitable for conventional post-processing. Proceedings of the 21st Solid Freeform Fabrication Symposium (SFF 2010). Austin, TX, USA: Solid Freeform Fabrication Symposium, 2010:809-815.

[14] TAKAGISHI K, SUZUKI Y, UMEZU S. The high precision drawing method of chocolate utilizing electrostatic ink-jet printer[J]. Journal of Food Engineering, 2018, 216:138-143.

[15] KIM S M, WOO J H, KIM H W, et al. Formulation and evaluation of thermoreversible sugar-paste for hot-melt 3D printing[J]. Journal of Food Engineering, 2022, 321:110944.

[16] WANG D X, GUO J X, WANG Y X, et al. Whey protein isolate nanofibrils as emulsifying agent to improve printability of Cheddar cheese for 3D printing[J]. Food Hydrocolloids, 2023, 142:108807.

[17] BEDOYA M G, D R, TABILO-MUNIZAGA G, et al. Promising perspectives on novel protein food sources combining artificial intelligence and 3D food printing for food industry[J]. Trends in Food Science &Technology, 2022, 128:38-52.

[18] WANG J, JIANG Q J, HUANG Z Y, et al. Rheological and mechanical behavior of soy protein-polysaccharide composite paste for extrusion-based 3D food printing: Effects of type and concentration of polysaccharides[J]. Food Hydrocolloids, 2024, 153:109942.

[19] SHARMA R, CHANDRA NATH P, KUMAR HAZARIKA T, et al. Recent advances in 3D printing properties of natural food gels: Application of innovative food additives[J]. Food Chemistry, 2024, 432:137196.

[20] 肖帅磊,姜宇,童强.肉制品3D打印技术及应用进展[J].食品工业科技,2025,46(7):435-443.XIAO S L, JIANG Y, TONG Q. Progress in 3D printing technology and application of meat products[J]. Food Industry Science and Technology, 2025, 46(7): 435-443.

[21] 蒲志强,顾铭,张丽丽,等.基于3D打印技术开发功能性植物基人造肉[C].中国营养学会第十五届全国营养科学大会论文汇编.东南大学公共卫生学院营养与食品卫生学系,2022:833.PU Z Q, GU M, ZHANG L L, et al. Development of functional plant-based artificial meat based on 3D printing technology[C].Proceedings of the 15th National Nutrition Science Conference of the Chinese Nutrition Society. Department of Nutrition and Food Hygiene, School of Public Health, Southeast University, 2022: 833.

[22] VAN DER HEIJDEN I, WEST S, MONTEYNE A J, et al. Algae ingestion increases resting and exercised myofibrillar protein synthesis rates to a similar extent as mycoprotein in young adults[J]. The Journal of Nutrition, 2023, 153(12):3406-3417.

[23] NASSO R, D’ERRICO A, MOTTI M L, et al. Dietary protein and physical exercise for the treatment of sarcopenia[J]. Clinics and Practice, 2024, 14(4):1451-1467.

[24] ZHONG Z H, LIU C, XU Y T, et al. γ-Fe2O3 loading mitoxantrone and glucose oxidase for pH-responsive chemo/chemodynamic/photothermal synergistic cancer therapy[J]. Advanced Healthcare Materials, 2022, 11(11):2102632.

[25] WANG Y F, MCCLEMENTS D J, BAI C J, et al. Application of proteins in edible inks for 3D food printing: A review[J]. Trends in Food Science &Technology, 2024, 153:104691.

[26] MANIGLIA B C, FAHMY A R, JEKLE M, et al. Three-dimensional (3D) Food Printing Based on Starch-Based Inks: Crucial Factors for Printing Precision[M]. Food Printing: 3D Printing in Food Industry. Singapore: Springer Singapore, 2022:101-140.

[27] LI Q Q, CHEN S J, YOU J, et al. A comprehensive unraveling of the mystery of reduced-salt surimi gels: From molecular mechanism to future prospects[J]. Trends in Food Science &Technology, 2024, 154:104783.

[28] ![]() I, PUTNIK P, VALJAK F, et al. 3D printing as novel tool for fruit-based functional food production[J]. Current Opinion in Food Science, 2021, 41:138-145.

I, PUTNIK P, VALJAK F, et al. 3D printing as novel tool for fruit-based functional food production[J]. Current Opinion in Food Science, 2021, 41:138-145.

[29] WATZKE H J. Impact of processing on bioavailability examples of minerals in foods[J]. Trends in Food Science &Technology, 1998, 9(8-9):320-327.

[30] BHARGAVI K M, GOWTHAMI N, CHETAN G K, et al. Neuroprotective effects of nutraceuticals and natural products in traumatic brain injury[J]. Neurochemistry International, 2025, 182:105904.

[31] SILVA R C M C. Mitochondria, autophagy and inflammation: Interconnected in aging[J]. Cell Biochemistry and Biophysics, 2024, 82(2):411-426.

[32] HUSSAIN S, MALAKAR S, ARORA V K. Extrusion-based 3D food printing: Technological approaches, material characteristics, printing stability, and post-processing[J]. Food Engineering Reviews, 2022, 14(1):100-119.

[33] SUN J, ZHOU W B, YAN L K, et al. Extrusion-based food printing for digitalized food design and nutrition control[J]. Journal of Food Engineering, 2018, 220:1-11.

[34] WU C, LIU Z, HEI X, et al. Effect of oil and particles content on microstructure, rheology, and thermosensitive 3D printability of particles-stabilized high internal phase Pickering emulsions[J]. Food Hydrocolloids, 2025, 160:110833.

[35] KLEINER F H, OH J J, AUBIN-TAM M E. Solving challenges in microalgae-based living materials[J]. ACS Synthetic Biology, 2025, 14(2):307-315.

[36] BESTIARA F, SAPTAJI K, DEWI T K, et al. Development of the extrusion based food 3D printer machine by modifying fused deposition modelling (FDM) 3D printer[J]. Applied Mechanics and Materials, 2024, 921:57-65.

[37] CHAO C, HWANG J S, KIM I W, et al. Coaxial 3D printing of chicken surimi incorporated with mealworm protein isolate as texture-modified food for the elderly[J]. Journal of Food Engineering, 2022, 333:111151.

[38] AGUNBIADE A O, SONG L J, AGUNBIADE O J, et al. Potentials of 3D extrusion-based printing in resolving food processing challenges: A perspective review[J]. Journal of Food Process Engineering, 2022, 45(4): e13996.

[39] AWAD A, FINA F, GOYANES A, et al. Advances in powder bed fusion 3D printing in drug delivery and healthcare[J]. Advanced Drug Delivery Reviews, 2021, 174:406-424.

[40] LIU Z B, ZHANG M. 3D Food Printing Technologies and Factors Affecting Printing Precision[M]. Fundamentals of 3D Food Printing and Applications. Amsterdam: Elsevier, 2019:19-40.

[41] NOORT M W J, DIAZ J, VAN BOMMEL K J C, et al. Method for the production of an edible object using SLS: WIPO ,WO/2016/085344. 2016-06-02.

[42] AISO K, WATANABE Y, SHIBLEE N I, et al. Food 3D printing with starch suspension[J]. ECS Meeting Abstracts, 2021, MA2021-02(55):1594.

[43] CARIT A C, RESENDE DE AZEVEDO J, CHEVALIER Y, et al. Elastic cationic liposomes for vitamin C delivery: Development, characterization and skin absorption study[J]. International Journal of Pharmaceutics, 2023, 638:122897.

A C, RESENDE DE AZEVEDO J, CHEVALIER Y, et al. Elastic cationic liposomes for vitamin C delivery: Development, characterization and skin absorption study[J]. International Journal of Pharmaceutics, 2023, 638:122897.

[44] KAROH P, OKAJIMA M K, KANEKO T, et al. Efficient stabilization and directional-controlled release of vitamin C in disaccharide/megasaccharide composite xerogels[J]. Macromolecular Chemistry and Physics, 2024, 225(20):2400125.

[45] NGUYEN T T, SAIPUL BAHRI N S N, RAHMATIKA A M, et al. Rapid indomethacin release from porous pectin particles as a colon-targeted drug delivery system[J]. ACS Applied Bio Materials, 2023, 6(7):2725-2737.

[46] VADODARIA S, MILLS T. Jetting-based 3D printing of edible materials[J]. Food Hydrocolloids, 2020, 106:105857.

[47] PAN J, CAO D L, MA X M, et al. Preparation, characterization and in vitro release properties of pectin-based curcumin film[J]. Korean Journal of Chemical Engineering, 2019, 36(5):822-827.

[48] ZHANG W, WANG X C, WANG J J, et al. Drugs adsorption and release behavior of collagen/bacterial cellulose porous microspheres[J]. International Journal of Biological Macromolecules, 2019, 140:196-205.

[49] IFTIMI L D, EDINGER M, BAR-SHALOM D, et al. Edible solid foams as porous substrates for inkjet-printable pharmaceuticals[J]. European Journal of Pharmaceutics and Biopharmaceutics, 2019, 136:38-47.

[50] KYOBULA M, ADEDEJI A, ALEXANDER M R, et al. 3D inkjet printing of tablets exploiting bespoke complex geometries for controlled and tuneable drug release[J]. Journal of Controlled Release, 2017, 261:207-215.

[51] KO H J, WEN Y X, CHOI J H, et al. Meat analog production through artificial muscle fiber insertion using coaxial nozzle-assisted three-dimensional food printing[J]. Food Hydrocolloids, 2021, 120:106898.

[52] WANG H X, CHENG Y, ZHU J C, et al. Gelatin/polychromatic materials microgels enhanced by carnosic acid inclusions and its application in 2D pattern printing and multi-nozzle food 3D printing[J]. International Journal of Biological Macromolecules, 2024, 261:129749.

[53] TONG Q, JIANG Y, XIAO S L, et al. Research on improving the structural stability of surimi 3D printing through laser cooking techniques[J]. Journal of Food Engineering, 2024, 375:112075.

[54] GHORANI B, TUCKER N. Fundamentals of electrospinning as a novel delivery vehicle for bioactive compounds in food nanotechnology[J]. Food Hydrocolloids, 2015, 51:227-240.

[55] MANTIHAL S, PRAKASH S, GODOI F C, et al. Optimization of chocolate 3D printing by correlating thermal and flow properties with 3D structure modeling[J]. Innovative Food Science &Emerging Technologies, 2017, 44:21-29.

[56] DEROSSI A, CORRADINI M G, CAPORIZZI R, et al. Accelerating the process development of innovative food products by prototyping through 3D printing technology[J]. Food Bioscience, 2023, 52:102417.

[57] OLIVEIRA S M, MARTINS A J, FUCI OS P, et al. Food additive manufacturing with lipid-based inks: Evaluation of phytosterol-lecithin oleogels[J]. Journal of Food Engineering, 2023, 341:111317.

OS P, et al. Food additive manufacturing with lipid-based inks: Evaluation of phytosterol-lecithin oleogels[J]. Journal of Food Engineering, 2023, 341:111317.

[58] LILLE M, NURMELA A, NORDLUND E, et al. Applicability of protein and fiber-rich food materials in extrusion-based 3D printing[J]. Journal of Food Engineering, 2018, 220:20-27.

[59] GIURA L, URTASUN L, ANSORENA D, et al. Printable formulations of protein and Chlorella vulgaris enriched vegetable puree for dysphagia diet[J]. Algal Research, 2024, 79:103447.

[60] DICK A, BHANDARI B, PRAKASH S. 3D printing of meat[J]. Meat Science, 2019, 153:35-44.

[61] TSAI C R, LIN Y K. Artificial steak: A 3D printable hydrogel composed of egg albumen, pea protein, gellan gum, sodium alginate and rice mill by-products[J]. Future Foods, 2022, 5:100121.

[62] TENG Y S, WU D. Anti-fatigue effect of green tea polyphenols (-)-epigallocatechin-3-gallate (EGCG)[J]. Pharmacognosy Magazine, 2017, 13(50):326.

[63] WU Y, WANG H, ZHENG Z H, et al. Design of the 3D printer nozzle cleaning system[J]. Journal of Physics: Conference Series, 2023, 2450(1):012043.