酱香型白酒以本地红缨子高粱和小麦为主要原料酿造而成,在国内外深受广大消费者的青睐与追捧,是中国白酒四大基本香型之一。其独具特色的“12987”酿造工艺,即1年1个生产周期、2次投料、9次蒸煮、8次发酵、7次取酒,并以7个轮次酿造基酒长期贮存、精心勾调而成[1]。酱香型白酒工艺具有“四高两长”特点,“四高”即高温制曲、高温堆积、高温发酵、高温馏酒,“两长”指生产周期长、原酒贮存时间长[2]。其中高温堆积是酱香型白酒独特工艺的核心,对酱香型白酒酱香风格形成十分必要,可以说没有高温堆积就没有酱香型白酒。高温堆积的目的是富集空气中有益微生物,也称“二次制曲”,同时也是形成不同轮次及位置差异的主要原因[3-5]。

万勇等[6]对酱香型不同轮次发酵酒醅理化因子变化规律研究,最终确定了水分、酸度、淀粉、还原糖的轮次变化规律,但研究地区以湖南地区作为研究对象,其酿造环境及气候与贵州省茅台镇地区有所不同。王欢等[7]对酱香型白酒机械化酿造不同轮次堆积发酵细菌菌群结构多样性分析研究,确定了不同发酵轮次存在差异。何璇等[8]对酱香型白酒发酵过程全周期跟踪分析,揭示了酱酒生产周期的醅温及其他相关参数演替的变化规律。当前堆积工艺研究中,对堆积过程理化指标差异变化、微生物群落种类与数量差异变化的研究内容较多,但都是针对特定的某个或特定的几个轮次开展研究,对于整个酿造过程的研究少之又少,尤其是缺乏酱酒行业智能化、机械化酿造模式的周期性研究。目前酱香型白酒在推行机械化酿造过程中,由于缺乏相关研究,许多工艺参数大多延用传统生产工艺参数。为寻找符合机械化生产的工艺参数,本研究旨在对比不同生产模式下不同轮次堆积发酵酒醅差异,分析在理化、微生物、溶氧量、酶活力等方面的差异情况,采用主成分分析(principal component analysis,PCA)、相关性聚类分析等科学分析方法探究酱香型白酒堆积发酵内在机理,为酱香型白酒智能化酿造提供参考依据及数据支撑。

1 材料与方法

1.1 材料与试剂

1.1.1 样品收集

实验所用样品均采自贵州省劲牌茅台镇酒业有限公司酱酒生产车间,传统生产1~5班、机械化生产2~6班。样品采集周期为1个生产年度下沙至六轮次堆积发酵过程的酒醅样品。

1.1.2 堆积发酵酒醅

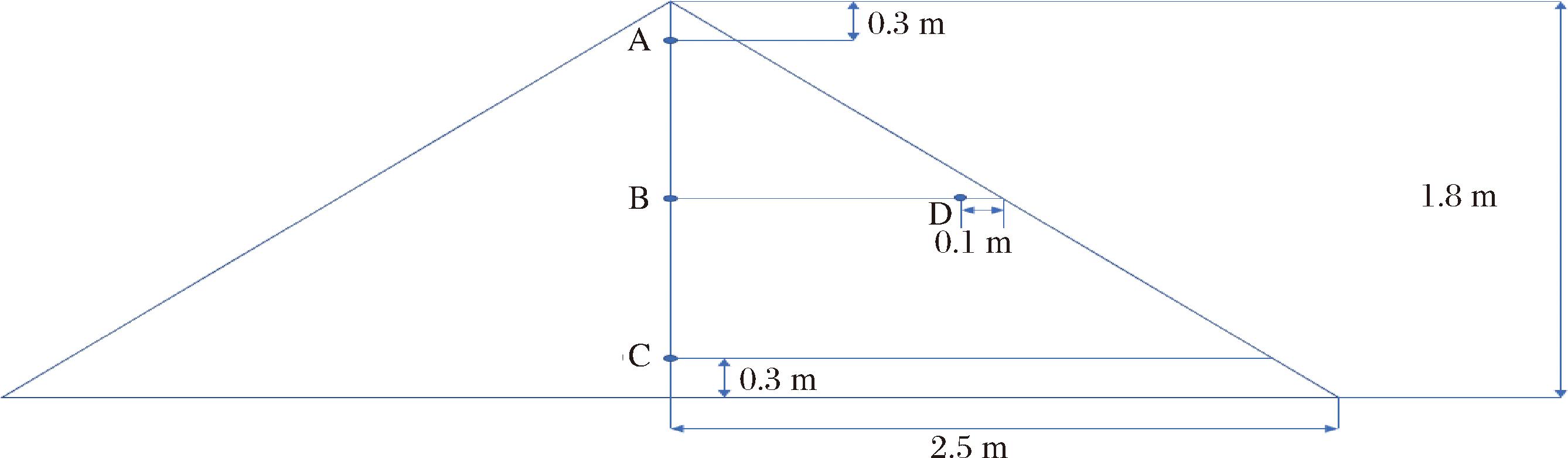

完成丢堆后开始每天取样直至入窖,每个班组跟踪3个堆子作为平行样,堆子每个点位(A:上层、B:中层、C:下层、D:侧面)糟醅取样量为40 g左右,将4个点为酒醅均匀混合为1个样品,酒醅样品置于4 ℃的冰箱中保存,用于微生物、理化、酶活力等指标检测。酒醅取样点如图1所示,上层A点处于堆积发酵的上层;B点为堆积中点,C点为堆积下层中点,D点为堆积中层外侧,与B点处于同一平面。具体取样如图1所示。

图1 堆积发酵酒醅取样点位示意图

Fig.1 Schematic diagram of the sampling points for fermented grains during stacking fermentation

1.1.3 试剂

亚甲基蓝、酚酞、酒石酸钾钠、五水合硫酸铜、氢氧化钠、亚铁氰化钾(均为分析纯),国药集团化学试剂有限公司;无水葡萄糖(分析纯),天津市科密欧化学试剂有限公司;营养琼脂、孟加拉红琼脂,广东环凯微生物科技有限公司。

1.2 仪器与设备

202-2A电热恒温干燥箱,恒科学仪器有限公司;XY 1000-2C电子天平,常州市幸运电子设备有限公司;HH-4数显恒温水浴锅,常州易晨仪器制造有限公司;T6新世纪紫外可见分光光度计,北京普折通用有限公司;DK-98-Ⅱ电热恒温水浴锅,天津市泰斯特仪器有限公司;VZ-20Rh-A(超)纯水机,深圳市宏森环保科技有限公司;QHZ-98A全温度振荡培养箱,江苏省太仓市华美生化仪器厂;YXQ-LB-75SⅡ立式压力蒸汽灭菌器、MJX-160B-2霉菌培养箱,上海博迅医疗生物仪器股份有限公司;BC-J160二氧化碳细胞培养箱,上海博迅实业有限公司医疗设备厂;JM624L数字温度计,天津今明仪器有限公司;DO-8100四通道溶氧测定仪,博海志远科技有限公司。

1.3 实验方法

1.3.1 发酵过程温度测定

发酵温度测定:堆子温度测量位置同酒醅样品取样点位A、B、C、D点一致,上层温度(距离堆子顶部0.3 m处,A点)、中层温度(堆子中心,距离堆子顶部0.9 m左右)、下层温度(堆子下层中点,距离地面30 cm左右),侧面温度(堆子中层外侧,距离堆子表面0.1 m左右),每个点位同一水平测量3次取平均值。

1.3.2 发酵过程溶氧量测定

发酵溶氧量测定:采用四通道溶氧测定仪进行测定,自丢堆开始监测。

1.3.3 理化及微生物检测方法

酒醅理化指标(水分、酸度、还原糖、淀粉含量)检测方法:参考DB34/T 2264—2014《固态发酵酒醅分析方法》。细菌总数的测定:参考GB 4789.2—2022《食品安全国家标准 食品微生物学检验 菌落总数测定》;酵母菌、霉菌总数的测定:参考GB 4789.15—2016《食品安全国家标准 食品微生物学检验 霉菌和酵母计数》;乳酸菌总数的测定:参考GB 4789.35—2023《食品安全国家标准 食品微生物学检验 乳酸菌检验》。微生物占比计算方法:目标菌总数/总菌落数。

1.3.4 酒醅样品酶活力检测

糖化酶活力:采用斐林试剂滴定法;液化酶活力:采用紫外分光光度计法[9]。

1.4 数据分析

每轮次2种生产模式各做3组平行实验。采用Microsoft Office Excel 2016、Origin 2024、微科盟-云工具(bioincloud.tech/task-list)等分析软件对数据进行统计学分析、Spearman相关性算法分析及结果可视化。

2 结果与分析

2.1 不同生产轮次堆积醅温度变化情况分析

酱香型白酒固态发酵过程中,因特殊的高温堆积工艺,生产上判断堆子质量一般有几个重要参考指标:即堆子四周表面温度是否均匀,且到达45 ℃以上、有明显发酵酯香、堆子表层有1~2 cm白菌。杜新勇等[10]研究阐述了温度是堆积发酵的核心影响因素,尤其是对微生物繁殖代谢的影响。

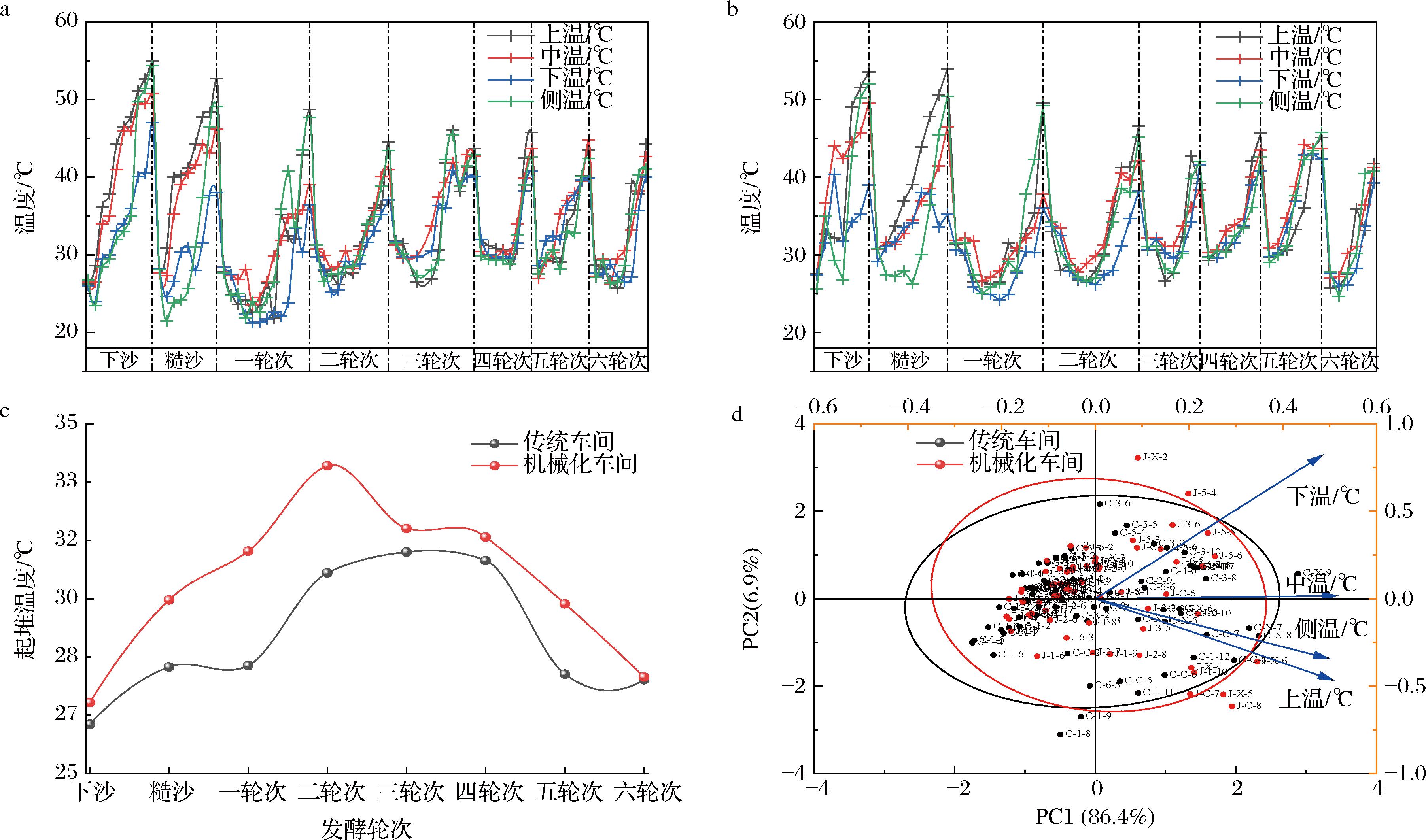

本研究分析了劲牌茅台镇酒业有限公司传统生产及机械化生产不同轮次下温度差异,同时结合两者起堆温度、温度变化趋势解析各轮次温度差异。结果如图2-a和图2-b所示,随着发酵轮次进行,整体顶温呈现降低趋势,各温度变化范围,下沙:23~55 ℃,糙沙:22~53 ℃,一轮次:21~49 ℃,二轮次:25~45 ℃,三轮次:27~44 ℃,四轮次:30~46 ℃,五轮次:27~45 ℃,六轮次:26~44 ℃,整个酿造过程温度变化影响着微生物繁殖速度,这与后面微生物数量变化规律一致。下沙-糙沙期间处于投粮阶段,糟醅淀粉含量较高,黏度较小,水分适中,内部氧气含量较大致使微生物大量繁殖产生的生物热导致该期间堆子顶温较高[11]。但在堆积前期1~4 d左右,糟醅受环境温度影响会急剧下降,尤其是在传统生产间断上堆的情况下更为突出。一轮次温度达到最低值21 ℃,原因是一轮次生产时正处寒冬腊月,极低的环境温度使糟醅温度急剧下降,之后随着轮次进行,天气升温,糟醅降温逐渐缓慢。

a-传统生产不同轮次温度变化情况;b-机械化生产不同轮次温度变化;c-不同生产模式起堆温度;d-不同生产模式堆积过程PCA图

图2 不同生产模式温度分析结果

Fig.2 Temperature analysis results of different production modes

对比2个不同生产模式下起堆温度如图2-c所示,机械化生产整个生产酿季起堆温度均高于传统生产1~3 ℃左右,这也是导致两者前期温度变化有差异的原因,为了科学分析起堆温度差异是否会造成发酵过程温度差异,将两者生产模式下各点温度采用主成分分析,由图2-d可知,第一主成分(PC1)方差贡献率为86.4%,第二主成分(PC2)方差贡献率为6.9%,2个主成分的累计方差贡献率达到93.3%,能有效代表各位置温度之间的关系。由图2可以看出,堆子上温和侧温显著影响其堆积后期温度,同时2个生产模式发酵温度基本趋于一致,唯一差别在堆积初期,降温持续时间是形成差异的主要原因。

2.2 不同生产轮次水分、酸度、淀粉、还原糖变化情况

水分是微生物生长的必要条件,也是参与各种生化反应的主要物质。适宜的糟醅水分能够为各类有益微生物提供良好的生存环境。水分过低,一方面不利于高粱糊化,另一方面不能满足微生物生长所需水分活度[12]。由图3-a可知,水分呈现上升趋势,传统车间水分变化38.95%~54.4%,机械化车间水分变化38.55%~51.55%。酱香型白酒生产工艺中,由于高粱的耐蒸煮性,为了使蒸煮过后的高粱能及时分离,在下甑时会采用高温热水进行打量水操作,因此随着轮次增加,水分呈现上升趋势。下沙时糟醅水分后期呈现下降趋势,原因是下糙沙时糟醅孔隙率较大,且发酵温度极高,导致水分散失较快,因此呈现下降趋势。整个生产过程,传统车间水分含量显著高于机械化车间,尤其是三轮次过后,两者堆积终点水分差距越来越明显,三轮次过后正处于高温天气,高温天气加上设备设施的产热,导致机械化车间水分散失较为严重,因此要降低两者水分差异,需在四轮次堆积环节时加大机械化车间补水量。

a-水分;b-酸度;c-淀粉含量;d-还原糖

图3 不同生产模式理化对比分析图

Fig.3 Comparative analysis of physicochemical properties of different production modes

酸度大多来源于乳酸菌繁殖代谢产生[13]。合适的酸度能抑制部分有害微生物的生长,为有益微生物提供良好的生长环境[14-15]。过高的酸度不仅影响后续轮次出酒,还可能导致酒质变差、出现异味、口感不协调等问题。由图3-b可知,酸度和水分变化趋势基本一致,传统车间酸度变化为0.25~4.00 mmol/10 g、机械化车间酸度变化为0.20~4.15 mmol/10 g,整体上两者酸度上下限基本趋于一致。下沙-糙沙时酸度基本保持不变,一轮次时酸度急剧升高,轮次差距高达1 mmol/10 g。糙沙期间乳酸菌数量是整个生产酿季数量最多的轮次,轮次间乳酸菌数量差异是造成酸度急剧升高的主要原因,因此糙沙轮次是控制酸度的关键轮次,生产上可通过控制糟醅水分来控制其酸度产生。

在白酒酿造过程中,淀粉是微生物营养物质的主要来源,经多轮蒸煮,充分释放其内在的营养和香味。由图3-c可知,随着轮次进行,糟醅淀粉逐渐被微生物所利用,淀粉含量呈现下降趋势,这和李新涛等[16]研究结论一致。随着发酵轮次重复的八次蒸煮使得糟醅逐渐被转化成微生物可利用的糊精,其利用率随着轮次增加而升高。

还原糖由微生物产生的淀粉酶水解淀粉而生成,是可被微生物直接利用的能源物质[17]。酒醅中还原糖的变化,在一定程度上反映了糖化与发酵速度的平衡与协调[18]。由图3-d可知,还原糖变化趋势为先升高后降低,一轮次上升最快,在二轮次~四轮次时达到最高值,整体上下糙沙时2个生产模式还原糖差异是从一轮次开始,一轮次过后,两者差距逐渐增大。酱香型白酒堆积工艺属于边糖化边发酵过程,但大部分属于糖化过程,将淀粉转化为微生物可利用的糖,保证了窖内发酵的营养物质(还原糖)。二、三、四轮次窖内发酵对应的是酱香型白酒大回酒轮次,即三、四、五轮次取酒,高还原糖也是大回酒轮次出酒率最高的主要原因。

2.3 不同生产轮次微生物指标分析

酱香型白酒生产自古便有“生香靠发酵、提香靠蒸馏”的说法,而微生物在发酵产香过程中扮演重要的角色。其中细菌作为酱香型白酒堆积和窖内发酵过程中产酶、生香的功能微生物菌群,对酱香型白酒风味的形成具有重要意义[19]。酵母菌主要产酒、生香及产多元醇,霉菌主要为发酵过程提供各种酶系[20]。本实验通过对不同轮次微生物进行可培养计数,通过对比不同轮次微生物数量,系统解析2个生产模式在微生物指标上的差异。

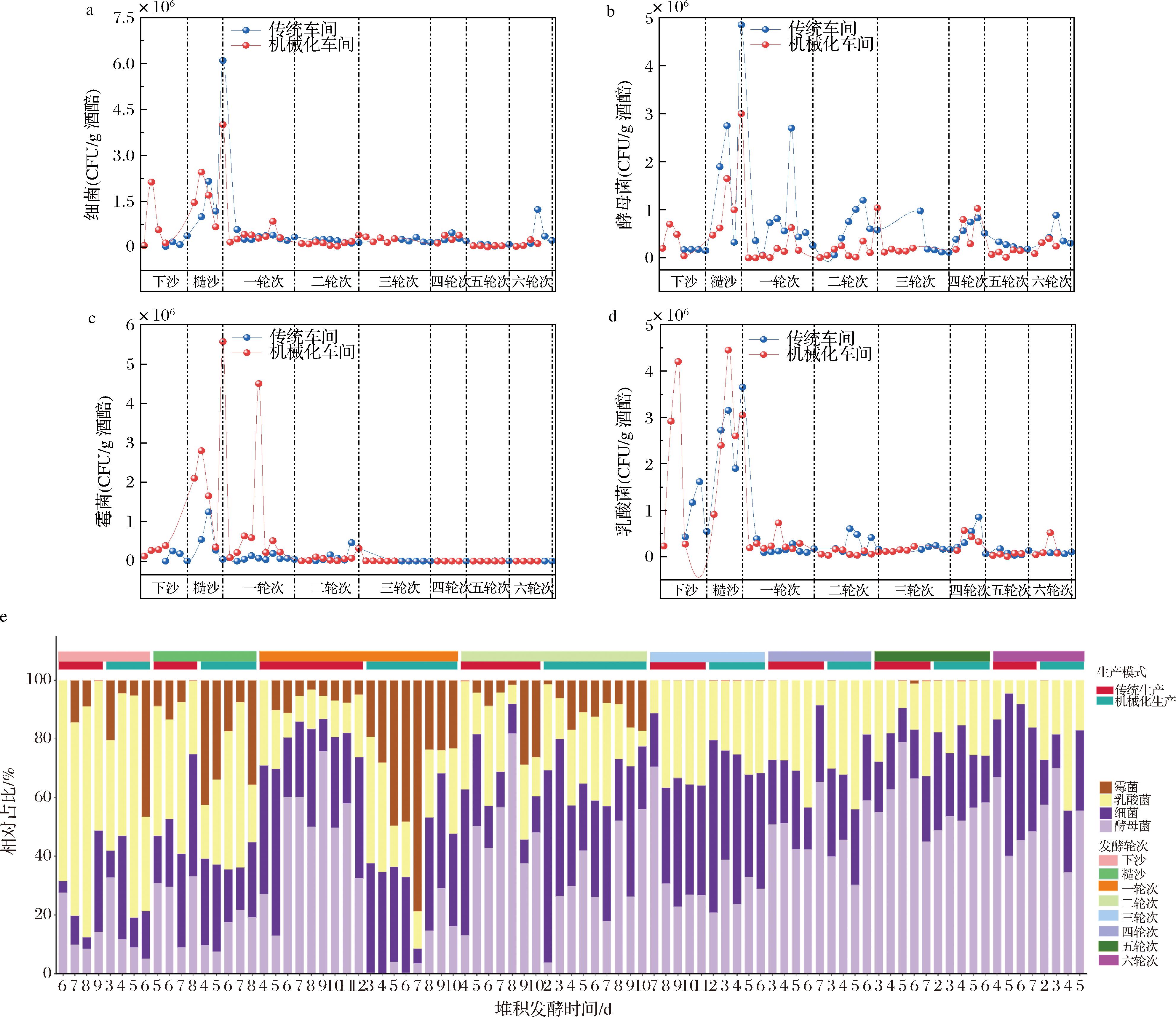

由图4-a~图4-d可知,整个酿造过程,细菌呈现先上升后下降趋势,在下沙-糙沙时数量最多,之后随着轮次增加,基本保持在一个数量级。值得注意的是,在翻堆过后糟醅微生物会出现急剧增长趋势,尤其是酵母菌。整个酿造过程,传统车间酵母菌数量基本高于机械化车间,在糙沙堆积结束时出现最大值。

a-细菌数量变化;b-酵母菌数量变化;c-霉菌数量变化;d-乳酸菌数量变化;e-微生物相对丰度

图4 不同生产模式微生物分析图

Fig.4 Microbial analysis diagram of different production modes

下糙沙期间,各微生物数量最多,其原因在于下糙沙期间酸度较低,水分适中为微生物生长提供了良好条件。但一轮次过后急剧下降,尤其是细菌、霉菌,随着发酵轮次进行水分、酸度升高,酸度抑制了大部分微生物生长[21]。

由图4-e可知,下沙至二轮次,酒醅中霉菌占比为5.33%~28.82%,二轮次过后霉菌占比为0.001%~1.08%,二轮次发酵过后对应的是酱香型白酒大回酒轮次,前期大量霉菌代谢产生的大量的酶系,如淀粉酶、糖化酶、蛋白酶等,为后期发酵轮次分解原料中的大分子营养物质奠定了基础,这是导致大回酒轮次出酒率高,质量好的原因之一。由图4可知,大回酒轮次酒醅中酵母菌和细菌占比最高。有研究表明,细菌在酱酒酿造中主要以芽孢杆菌属、乳酸菌属、醋酸菌属、梭菌属等为主[22],可作用于原料,生成一定量的酯类、酸类、醛类、杂环类物质;酵母菌主要作用是产酒、生香及产多元醇,其中生香酵母是以汉逊酵母属、毕赤酵母属、接合酵母属、假丝酵母属为主,主要产高级醇、酸、酯、醛等风味物质,对酱香白酒的呈香具有推动作用[23]。丰富的酵母菌和细菌是大回酒轮次酒体风味物质丰富的主要原因,具体微生物种有待进一步研究。

2.4 不同生产轮次酶活力变化情况

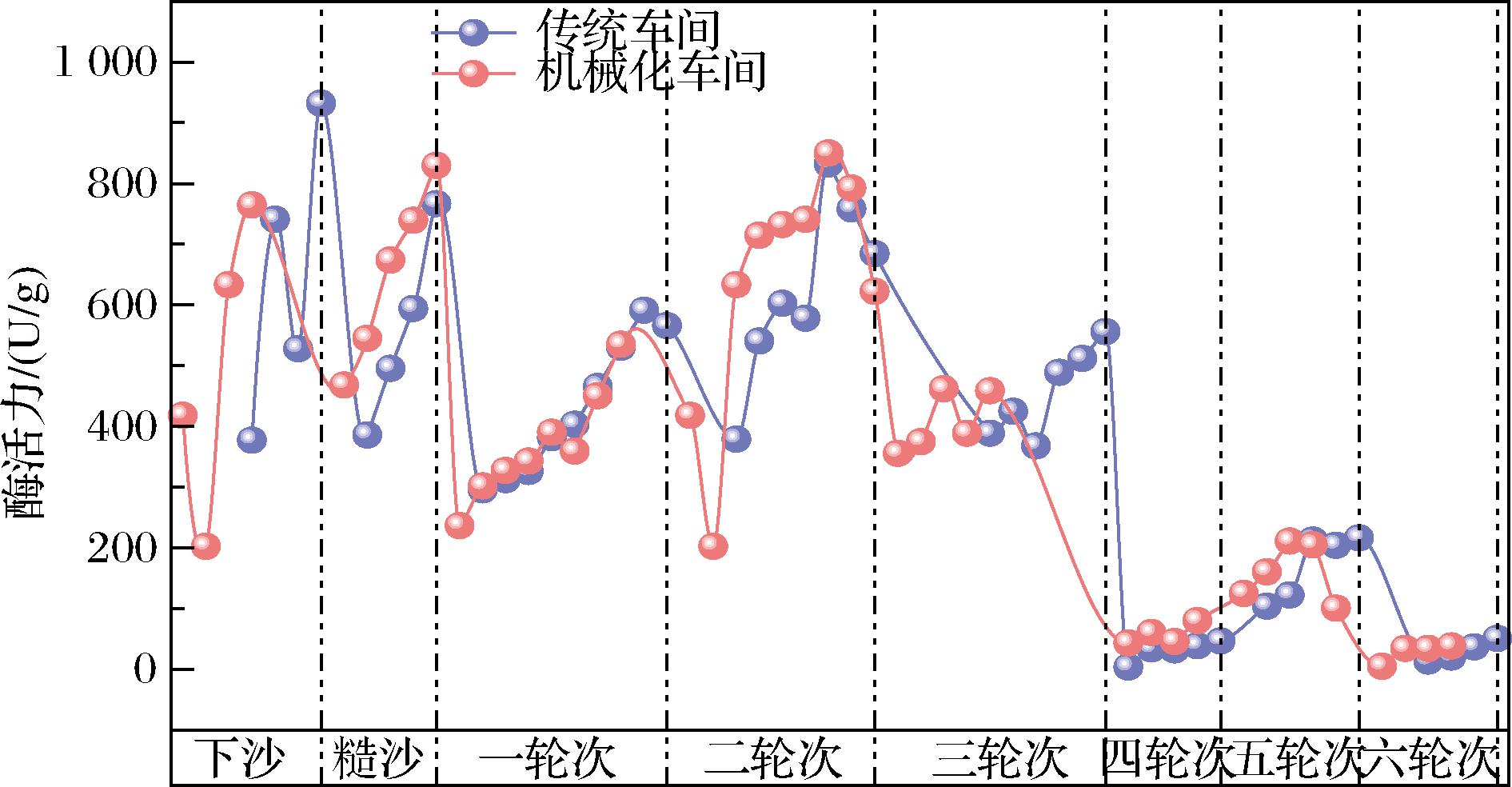

通过对堆积糟醅酶活力全程跟踪分析,结果如图5所示,酶活力随着轮次增加,呈现下降趋势,下沙-糙沙时酶活力在整个生产酿季最高,糖化酶主要由霉菌及酵母菌代谢产生[24],下沙-糙沙阶段,由于其高溶氧量、水分适中,导致霉菌大量繁殖,积累糖化酶较多。后期轮次酒醅水分含量较大,淀粉含量降低,霉菌生长代谢可利用的淀粉等大分子物质减少,且经多次蒸煮,糟醅紧实,堆子溶氧量降低,影响霉菌生长,导致该阶段糖化酶活力较低。

图5 酶活力变化图

Fig.5 Diagram of enzyme activity changes

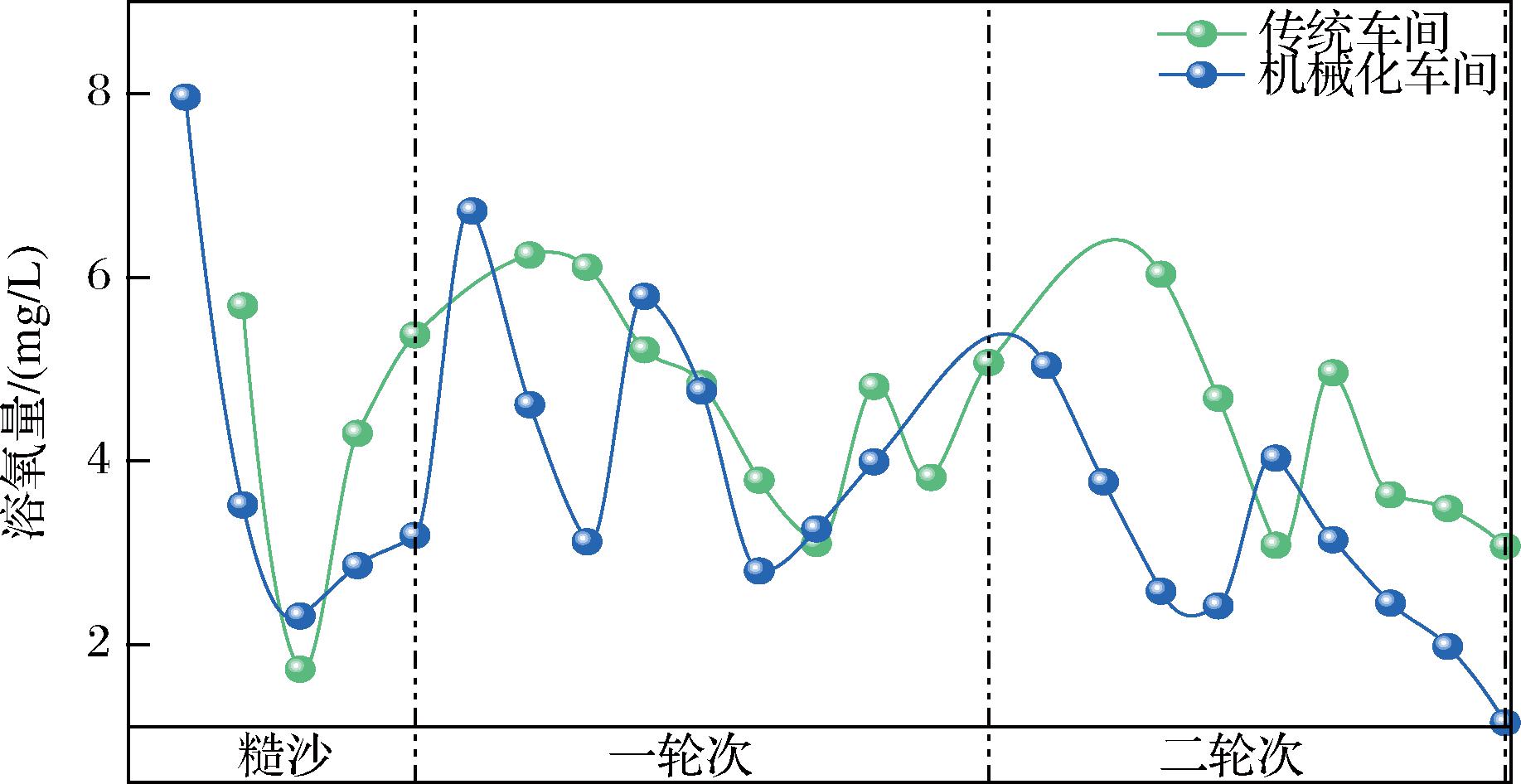

2.5 糙沙-二轮次溶氧量变化情况

堆积过程酒醅中不同微生物对氧气含量要求不同,决定了溶氧量直接影响微生物的酶的活力、代谢途径及产物产量,从而影响酒醅发酵质量[25]。为探究溶氧量变化规律,本研究特地选取糙沙-二轮次堆积发酵酒醅。如图6所示,溶氧量随着轮次增加,呈现下降趋势,原因是随着轮次增加,糟醅水分逐渐升高,导致内部间隙缩小。自丢堆开始,溶氧量随着发酵时间进行呈现下降趋势,在翻堆以后出现上升趋势,一轮次生产时,由于其环境温度较低,导致堆子来温缓慢,严重时出现冷心现象,该阶段执行二次翻堆能大大提高糟醅内部溶氧量。

图6 糙沙-二轮次溶氧量分析图

Fig.6 Dissolved oxygen level analysis of coarse sorghum-second round

2.6 各指标相关性分析

通过微科盟-云工具对糟醅理化、微生物、酶活力、溶氧量等指标进行显著性分析和相关性分析,结果如图7所示。

a-传统相关性;b-机械化相关性

图7 不同生产模式相关性分析

Fig.7 Correlation analysis of different production modes

注:*表示P<0.05;**表示P<0.01;***表示P<0.001。

由图7-a可知,传统生产中还原糖与淀粉、酶活力显著负相关(P<0.05),与乳酸菌、温度呈极显著负相关(P<0.01),与酸度呈现极显著正相关(P<0.001);水分与酶活力、乳酸菌、霉菌、淀粉呈现极显著负相关(P<0.001),与细菌呈现极显著负相关(P<0.01),与溶氧量呈现显著负相关(P<0.05),与酸度呈现极显著正相关(P<0.001);酸度与细菌、温度呈现显著负相关(P<0.05);淀粉与霉菌、酶活力、乳酸菌呈现极显著正相关(P<0.001),与细菌呈现极显著正相关(P<0.01),与酸度呈现极显著负相关(P<0.001),与下温呈现显著负相关(P<0.05);溶解氧与酵母菌、细菌呈现极显著正相关(P<0.001);酶活力与温度呈现极显著负相关(P<0.001);细菌与乳酸菌、酵母菌呈现极显著正相关(P<0.001),与霉菌呈现极显著正相关(P<0.01);酵母菌与霉菌极显著正相关(P<0.01),与乳酸菌呈现显著正相关(P<0.05),与下温呈现极显著负相关(P<0.01);乳酸菌与霉菌、上温、中温呈现极显著正相关(P<0.001),与侧温呈现显著正相关(P<0.05),与酸度呈现极显著负相关(P<0.001);霉菌与酸度呈现极显著负相关(P<0.001)。

由图7-b可知,机械化生产还原糖与酵母菌、中温、酶活力显著负相关(P<0.05),与上温、霉菌、淀粉、乳酸菌呈极显著负相关(P<0.001),与酸度、水分呈现极显著正相关(P<0.001);水分和酸度与酶活力、乳酸菌、细菌、霉菌、淀粉呈现极显著负相关(P<0.001),与溶解氧呈现极显著负相关(P<0.01),其中水分与下温呈现极显著正相关(P<0.01),酸度与上温呈现显著负相关(P<0.05);淀粉与细菌、霉菌、酶活力、乳酸菌、溶解氧呈现极显著正相关关(P<0.001);溶解氧与乳酸菌、细菌呈现极显著正相关(P<0.001),与酵母菌呈现极显著正相关(P<0.01),与温度呈现显著负相关(P<0.05);酶活力与霉菌呈现极显著正相关(P<0.001),与细菌呈现极显著正相关(P<0.01);细菌与酵母菌、霉菌、乳酸菌呈现极显著正相关(P<0.001),与上温呈现极显著正相关(P<0.01);酵母菌与温度、乳酸菌呈现极显著正相关(P<0.001);乳酸菌与霉菌呈现极显著正相关(P<0.001),与酶活力呈现显著正相关(P<0.05);霉菌与溶解氧呈现极显著正相关(P<0.01)。

综上分析得,糟醅水分、酸度、还原糖与多个指标呈现显著相关性,在生产上控制糟醅水分、酸度、还原糖含量可间接调控糟醅各指标水平,有效提高发酵效果。糟醅溶氧含量与微生物数量较为相关,与酵母菌、细菌的数量呈极显著正相关;酶活力与霉菌呈现极显著正相关,进一步说明霉菌在酱酒生产过程中的功能性主要以产生多种活性酶为基础。

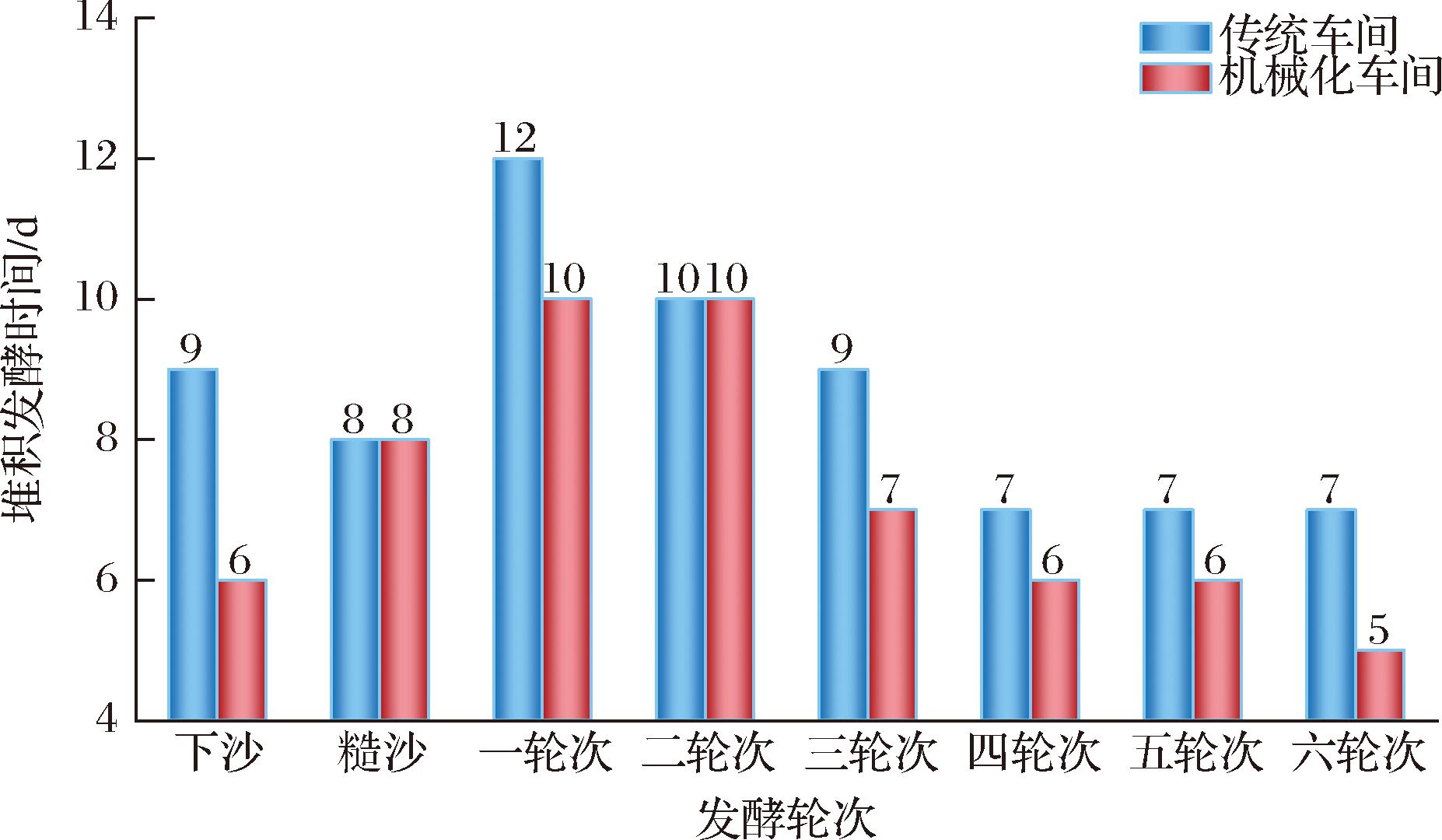

2.7 生产模式改变下发酵时间对比

生产模式改变对发酵时间的影响。如图8所示,除了糙沙轮次、二轮次堆积时间一致以外,其余轮次机械化较传统堆积发酵时间少了1~3 d左右。其中机械化丢堆时间为2~4 d,传统丢堆4~6 d,由此可以看出,虽然丢堆时间不一,但通过改变起堆温度,翻堆频率、补水量可提高机械化发酵质量。

图8 不同生产模式发酵时间对比

Fig.8 Comparison of fermentation time of different production modes

3 结论

本实验通过对酱香型白酒下沙-六轮次堆积发酵全程跟踪分析,最终得出水分和酸度呈正比关系,通过控制水分可有效减少酸度的产生,从而使原酒中的呈酸物质减少,避免过高的酸影响其原酒质量;溶氧量是影响微生物生长的关键因素,通过翻堆可使糟醅内部氧含量提高,对于酵母菌的生长具有显著促进作用,尤其是在一轮次-二轮次天气较冷的情况下可通过二次翻堆来使糟醅发酵温度提高,从而避免长时间无氧发酵导致乳酸菌大量繁殖使糟醅酸败;三轮次过后增加机械化车间补水量可缩短与传统生产车间之间的水分差异,从而避免因水分过低影响其发酵质量;机械化生产下,提高机械化起堆温度、增加翻堆次数可以使得发酵时间缩短1~3 d;下沙-一轮次属于细菌、霉菌代谢较快的轮次,此时属于生酸阶段,产酒精较少,之后大回酒轮次酵母菌逐渐变为优势菌,此阶段可以通过控制水分来间接控制细菌、霉菌对淀粉的损耗。该研究从理化、微生物、溶氧量角度系统解析了其内在机理,可为酱香型白酒生产异常调控提供参考依据,同时在工艺优化上提供指导意见。

[1] LIU H L,SUN B G.Effect of fermentation processing on the flavor of Baijiu[J].Journal of Agricultural and Food Chemistry, 2018, 66(22):5425-5432.

[2] 崔利,唐智.酱香型白酒“四高两长”酿酒理论与“12355 99789”数字编码酱酒传统工艺的关系[J].酿酒,2023,50(4):3-5.CUI L, TANG Z.Relationship between “four high and two long” theory of Maotai-flavor liquor making and traditional technology of “12355 99789” digital encoding Maotai-flavor liquor[J].Liquor Making,2023,50(4):3-5.

[3] 杨国华,邱树毅,黄永光.酱香白酒生产中产香微生物研究[J].中国酿造,2011, 30(4):24-27.YANG G H, QIU S Y, HUANG Y G.Microbiology research of liquor production[J].China Brewing,2011, 30(4):24-27.

[4] ZHANG H X,WANG L,WANG H Y,et al.Effects of initial temperature on microbial community succession rate and volatile flavors during Baijiu fermentation process[J].Food Research International,2021,141:109887.

[5] YANG L,XIAN C,LI P,et al.The spatio-temporal diversity and succession of microbial community and its environment driving factors during stacking fermentation of Maotai-flavor Baijiu[J].Food Research International,2023,169:112892.

[6] 万勇,张兆丰,熊翔,等.酱香型不同轮次发酵酒醅理化因子变化规律研究[J].中国食品工业,2022(4):107-111.WAN Y, ZHANG Z F, XIONG X, et al.Study on the change law of physical and chemical factors of Maotai-flavor fermented grains in different rounds[J].China Food Industry,2022(4):107-111.

[7] 王欢,席德州,黄永光,等.酱香型白酒机械化酿造不同轮次堆积发酵细菌菌群结构多样性分析[J].食品科学,2020,41(2):188-195.WANG H, XI D Z, HUANG Y G, et al.Bacterial community structure and diversity in different stacking fermentation rounds in mechanized Maotai-flavor liquor brewing[J].Food Science,2020,41(2):188-195.

[8] 何璇,高银涛,余博文,等.酱香型白酒发酵过程全周期跟踪分析[J].食品与发酵工业,2022,48(10):199-205.HE X, GAO Y T, YU B W, et al.Tracking and analysis of the whole fermentation process of Maotai-flavor Baijiu[J].Food and Fermentation Industries,2022,48(10):199-205.

[9] 刘宏基,刘波,余有贵,等.不同高度堆积发酵酱酒醅主要酶活的比较研究[J].中国食品工业,2023(6):82-85.LIU H J, LIU B, YU Y G, et al.Comparative study on main enzyme activities of fermented soy sauce fermented grains piled at different heights[J].China Food Industry,2023(6):82-85.

[10] 杜新勇,范志勇,赵殿臣,等.北方酱香型白酒生产过程微生物及温度变化规律分析[J].酿酒科技,2013(5):51-55.DU X Y, FAN Z Y, ZHAO D C,et al.Analysis of the relations between temperature change and microbial quantity change in the production of Jiang-flavor liquor in North China[J].Liquor-Making Science &Technology,2013(5):51-55.

[11] WU Q, CHEN L Q, XU Y.Yeast community associated with the solid state fermentation of traditional Chinese Maotai-flavor liquor[J].International Journal of Food Microbiology,2013,166(2):323-330.

[12] QIAN W,LYU Z M,CHAI L J,et al.Cooperation within the microbial consortia of fermented grains and pit mud drives organic acid synthesis in strong-flavor Baijiu production[J].Food Research International,2021,147:110449.

[13] 张维山,潘学森,刘民万,等.北方酱香酒酿造过程中入池水分与酸度、优级品率关系的初步研究[J].酿酒,2016,43(2):72-74.ZHANG W S,PAN X S,LIU M W,et al.Preliminary study of the relations between pit entry moisture and acidity, quality product rate in northern Jiangxiang liquor brewing process[J].Liquor Making,2016,43(2):72-74.

[14] 冯海燕,卢君,陈竹君,等.酱香型白酒出入窖糟醅性能评价的技术研究[J].酿酒科技,2021(8):35-42.FENG H Y,LU J,CHEN Z J,et al.Property evaluation of fermented grains of Jiangxiang Baijiu[J].Liquor-Making Science &Technology,2021(8):35-42.

[15] DAI Y J, TIAN Z Q, MENG W N, et al.Changes in microbial diversity, physicochemical characteristics, and flavor substances during maotai-flavored liquor fermentation and their correlations[J].Journal of Biobased Materials and Bioenergy, 2019, 13(3):290-307(18).

[16] 李新涛,胡春红,林良才,等.酱香型白酒下沙到四轮次酒醅堆积终点特征研究[J].中国酿造,2024,43(7):50-57.LI X T,HU C H,LIN L C,et al.Characteristics of fermented grains of sauce-flavor Baijiu from Xiasha to the 4th rounds accumulation[J].China Brewing,2024,43(7):50-57.

[17] 张智,滕婷婷,王淼.溶氧对发酵的影响及控制[J].科学咨询(决策管理),2008(21):63-64.ZHANG Z,TENG T T,WANG M.Effect of dissolved oxygen on fermentation and its control[J].Policy &Management,2008(21):63-64.

[18] 黄治国,侯海波,罗惠波,等.浓香型白酒酒醅发酵过程中淀粉和还原糖的变化规律研究[J].中国酿造, 2012, 31(7):107-110.HUANG Z G,HOU H B,LUO H B,et al.Changes of starch and reducing sugars of fermented grains in fermentation of strong-flavor liquor[J].China Brewing,2012,31(7):107-110.

[19] TANG J,TANG X X,TANG M, et al.Analysis of the bacterial communities in two liquors of soy sauce aroma as revealed by high-throughput sequencing of the 16S rRNA V4 hypervariable region[J].BioMed Research International,2017,2017(1):6271358.

[20] 谭壹,晏培,李冰冰,等.酱香型白酒功能微生物的应用研究进展[J].中国酿造,2024,43(3):1-5.TAN Y, YAN P, LI B B,et al.Research progress on the application of functional microorganisms in sauce-flavor Baijiu[J].China Brewing,2024,43(3):1-5.

[21] 卢君,山其木格,王丽,等.酱香型白酒糟醅理化指标规律研究[J].酿酒科技,2018(6):60-64.LU J,SHAN Q,WANG L,et al.Relations among physiochemical indexes of Jiangxiang distillers grains[J].Liquor-Making Science &Technology,2018(6):60-64.

[22] 李豆南,邱树毅.酱香大曲微生物菌群结构及微生物功能研究概述[J].中国酿造,2017,36(1):5-11.LI D N,QIU S Y.Overview of microbial community structure and function in Moutai-flavor Daqu[J].China Brewing,2017,36(1):5-11.

[23] 戴奕杰,李宗军,田志强,等.酱香型白酒酿造过程中微生物及其代谢产物研究进展[J].酿酒科技,2018(11):85-96.DAI Y J, LI Z J, TIAN Z Q, et al.Research progress in microbes and their metabolites during the fermentation of Jiangxiang Baijiu[J].Liquor-Making Science &Technology,2018(11):85-96.

[24] SHIGECHI H,FUJITA Y,KOH J,et al.Energy-saving direct ethanol production from low-temperature-cooked corn starch using a cell-surface engineered yeast strain co-displaying glucoamylase and α-amylase[J].Biochemical Engineering Journal,2004,18(2):149-153.

[25] 曾祥林,庹先国,张贵宇,等.高温高湿环境对酒醅入窖理化指标影响[J].食品与发酵工业,2021,47(7):161-167.ZENG X L,TUO X G,ZHANG G Y,et al.Effects of high temperature and humidity on physical and chemical indexes of fermented grains for pit entry[J].Food and Fermentation Industries,2021,47(7):161-167.