番木瓜(Carica papaya L.),又称木瓜是番木瓜科番木瓜属常绿软木质小乔木的果实,其含有齐敦果酸、木瓜酚、皂甙等化合物,具有很好的抗氧化活性、丰富的营养价值、药用价值和保健功效[1]。新鲜木瓜含水量高(90%),容易被微生物攻击而促使其变质[2]。干制是农作物收获后的重要处理方式之一,通过降低含水率,抑制微生物繁衍和酶活性,达到长期储存便于运输的目的[3-4]。木瓜加工食品种类较为丰富,有木瓜干、木瓜牛奶、木瓜醋等,目前也开发了木瓜泡腾片、木瓜乳酸菌饮料和保健果冻等新型保健食品。

目前,木瓜的烘干技术已经取得了长足的发展,学者们采用多种干燥方式对木瓜展开了研究。陈健凯等[5]证明了Page模型能较好描述番木瓜片热风干燥过程水分的变化。崔莉等[6-7]研究了皱皮木瓜干燥过程得到其有效扩散系数为4.559 45×10-9~6.383 23×10-9 m2/s,平均活化能Ea为14.15 kJ/mol,且优化了皱皮木瓜的真空冻干工艺,得到最优干燥参数。VIEIRA等[8]研究了超声波与真空组合对木瓜干燥动力学和品质的影响,发现超声波处理加速了木瓜的真空干燥过程,减少了木瓜有效成分和颜色的损失。FERNANDES等[9]优化了渗透脱水-风干保鲜工艺。AR等[10]发现Midilli等模型是最适合描述木瓜切片太阳能干燥的干燥动力学的模型。

热泵干燥是一种目前常用的农产品干燥形式,具有节能、无污染、温控精准等特点,能够很好地提高品相和保留物料有效成分[11],是干燥木瓜的优选方式。然而其存在干燥速率较慢和干燥过程不均匀等问题。来流空气的温度、湿度、速度等因素是影响物料干燥速率、均匀性及产品质量的重要因素,诸多学者搭建了各种不同形式的模型对此展开了研究。JU等[12]通过仿真研究发现降低相对湿度可以提高热风干燥番木瓜片的工艺、质量和能效。LEMUS-MONDACA等[13]采用非定常三维热传导-质量扩散耦合数学模型对样品内部温度和水分的非定常分布进行了预测,得到了很好的拟合质量。LOSS等[14]通过完全显式和Crank-Nicolson隐式有限差分格式的计算性能,解决模拟木瓜立方颗粒对流干燥的传热问题,结果表明数值计算结果与实验数据吻合较好。UDOMKUN等[15]通过仿真研究了气流方向(即通流和过流)对渗透预处理木瓜干燥动力学的影响。干燥仿真模型在理论建模层面,由最初单纯以物料为研究对象,侧重热量、质量传递的非共轭模型,发展到现在热量、质量、动量相互耦合的共轭模型。目前对于木瓜热泵干燥问题结合多孔介质跨尺度传热传质,同时结合能耗分析的研究内容较少。

针对木瓜干燥过程存在的问题,本文基于多孔介质热泵干燥过程多场耦合模拟及试验进行了研究。建立符合实际干燥过程的物理模型、采用对应的数值求解方法,解析多孔介质内部温度场与周围干空气流场、温度场之间相互耦合的过程,探究干燥过程不同阶段温度变化和水分迁移特性。探讨了在不同位置下木瓜的干燥速率和含水率的分布情况,并通过调整来流空气的温度、湿度、速度[16]和木瓜切片的厚度等参数来探讨这些因素对木瓜干燥速率、含水率和干燥不均匀性的影响。对完善干燥除湿技术,优化干燥工艺,增强农产品干燥品质,促进资源节约,保护环境可持续发展,增进生态环境的良性循环有重要意义。

1 材料与方法

1.1 材料和仪器

选用色泽良好、形状体积均匀、成熟度相似、无霉变虫害和机械损伤的海南番木瓜,网购于产地。

CG-05HA空气能热泵烘干机,广东创陆制冷科技有限公司;ES500精密电子天平,天津市德安特传感技术有限公司;34970A数据采集器和热电偶温度传感器,美国安捷伦科技有限公司;AR866A热线式风速仪,东莞市希玛仪表有限公司;FBS-750A型快速水分仪,厦门弗布斯检测设备有限公司。

1.2 试验方法

a)将木瓜清洗干净,切开去皮去籽,使用水果切片机将其切成均匀薄片,取木瓜材料特征部位置于快速水分测定仪中,对本批次木瓜的湿基含水率进行测试,采用不同部位和尺寸进行测量得到材料平均水分含量为(88±2)%;

b)搭建木瓜切片热泵干燥温度测试平台,用铝箔胶带将绝缘处理的温度传感器分别固定在木瓜切片干燥位置,进出风口处。此外增设两个传感器,一个插入木瓜内部用以测试其内部温度,另一个备用。对温度测试平台进行空载测试确定温度梯度趋势和其稳定性,并在试验开始前5 min进行数据采集;

c)将木瓜薄片分切成60 mm×20 mm×6 mm的小片,以每5片为1组,将其按距离沿来流方向单排均匀平铺在700 mm×700 mm的托盘中,进行标记后,对每片进行称重并拍照记录;

d)将热泵干燥设备进行预热至设定参数(温湿度)后,将热线式风速仪探头至于热泵干燥箱出风口处,多次测量得到来流速度,测得风速为(1.2±0.05) m/s,将装有木瓜切片的托盘置于烘干设备中;

e)进行试验,每隔20 min对不同位置的每片材料分别进行质量测量并记录,直至质量不再发生明显变化为止。

1.3 评价指标

1.3.1 干基含水率

对于番木瓜切片试样在干燥过程中不同时间的干基含水率按公式(1)计算[17]:

(1)

式中:Mt,t时刻切片的干基含水率;mt,试样干燥至t时刻的总质量,g;mg,试样用105 ℃快速水分仪干燥测定的干物料质量,g。

1.3.2 干燥速率

木瓜切片的干燥速率按公式(2)计算:

(2)

式中:Dr,干燥速率,g/(g·h);Mt+dt,样品在t+dt时刻的干基含水率;Mt,样品在t时刻的干基含水率。

1.3.3 有效水分扩散系数Deff

常用Fick扩散方程描述生物产品降速阶段的干燥特性,当具有相同初始含水率的样品进行较长时间的干燥试验时,可用简化的Fick扩散方程[18]。在不同的干燥条件下,用试验数据拟合lnMR-t直线方程[19],根据直线方程的斜率![]() 计算Deff:

计算Deff:

(3)

式中:Deff,有效水分扩散系数,m2/s;L0,样品厚度的一半,mm。

1.3.4 干燥不均匀性

目前对多个物料干燥不均匀性的研究较少,缺少合适的评价指标。单纯比较处于不同位置处物料间含水率的差值来评价干燥的不均匀程度存在局限性。因此,为了更好地比较处于不同位置番木瓜切片含水率的差异,引入不平衡率系数ε,按照公式(4)进行计算:

(4)

式中:Mmax,含水率最高木瓜切片的含水率;Mmin,含水率最低木瓜切片的含水率;Mave,所有木瓜切片的平均含水率。

1.4 仿真几何模型建立

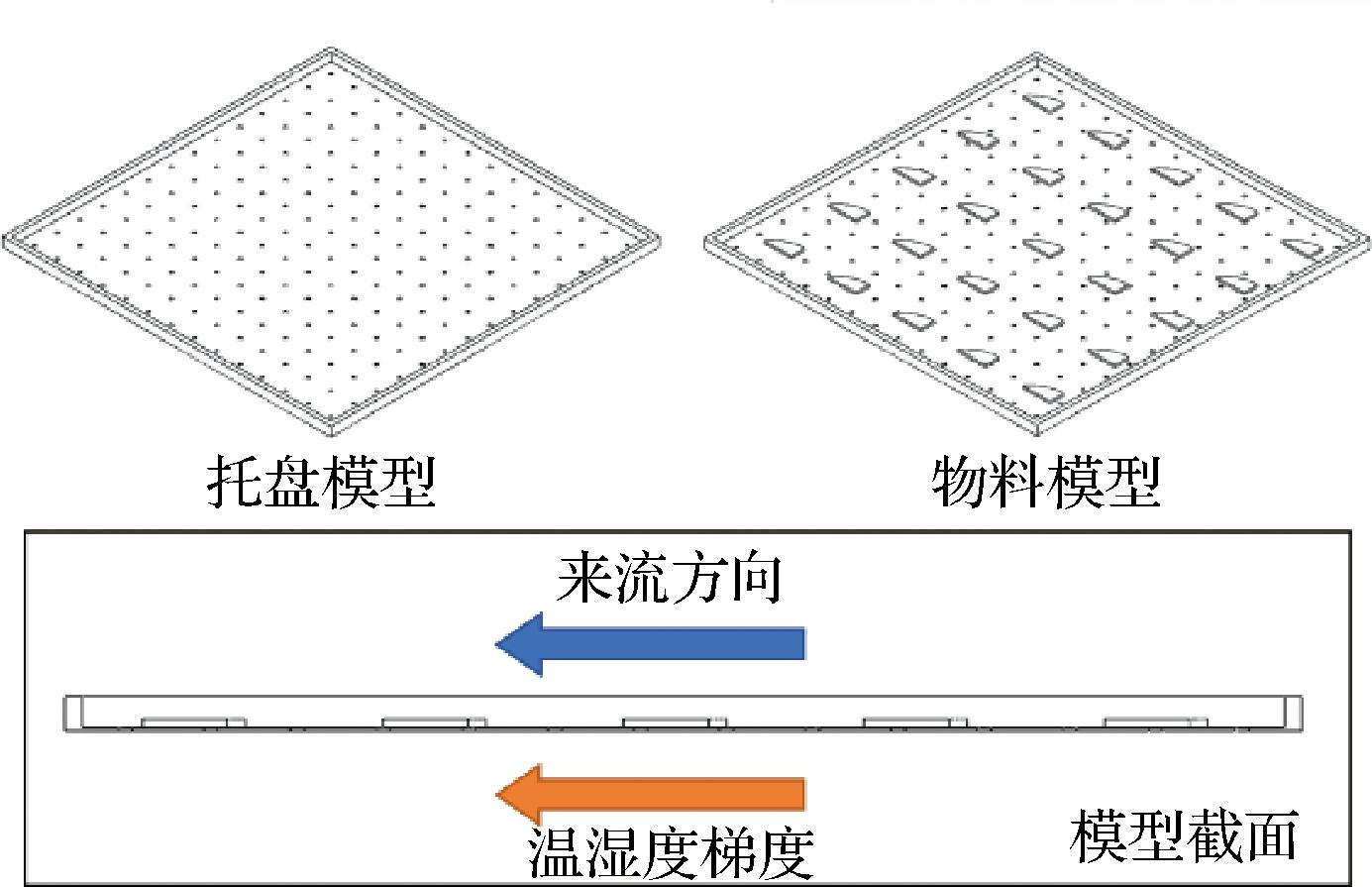

为了研究木瓜切片与其周围干燥介质间的传热传质关系,根据试验设备和目前果蔬热泵烘干机的普遍结构特点进行抽象简化,建立几何模型以实现多场耦合模拟仿真。模型取热泵烘干特征简化为物料均匀布置于托盘表面,空气由托盘上下平行横略过物料表面,与其进行质热交换,故将模型抽象简化为托盘、物料与湿空气之间关系进行三维建模,如图1所示[20]。

图1 木瓜烘干简化三维模型

Fig.1 Simplified 3D model of papaya drying

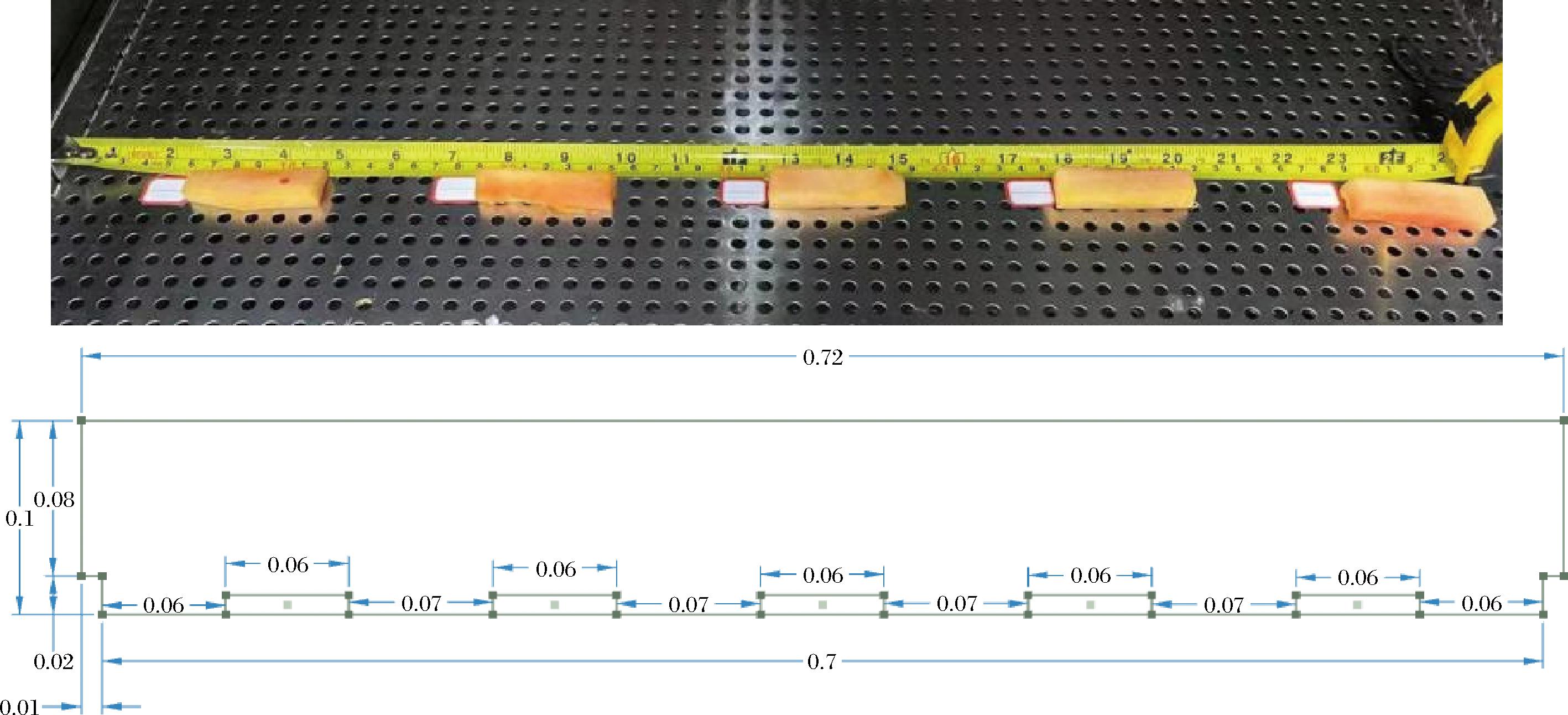

为节省计算资源,提高计算效率,将三维模型进行切面后进行二维简化。主要结构有:流道、木瓜切片以及托盘的边缘。根据设备的实际尺寸进行建模,同时根据模型的建立,调整试验中木瓜切片摆放位置。经仿真计算物料底部小孔对于顶部及底部空气流动结果和均匀性结果影响不大,故在二维模型中将其简化,如图2所示为建立的二维仿真模型和实际试验照片的对比。

图2 试验与仿真模型对比

Fig.2 Comparison of experimental and final simulation models

1.5 模型假设、初始条件及无关性验证

本文使用COMSOL Multiphysics进行数值求解,所建立的木瓜热泵干燥耦合模型主要应用了湿空气传热模块、空气中的水分输送、CFD模块。选取湍流k-ω模型模拟空气流动,同时将木瓜切片抽象为多孔介质进行计算。该模型对于壁面摩擦和对流传热,以及共轭模型有较高的精确性。通过上述模块实现干燥过程中物料内部温度场、湿度场和周围流体的速度场、温度场、湿度场的求解及它们之间相互耦合的过程。

为了简化仿真计算,本文对木瓜切片的干燥过程模型做出以下假设:

a)木瓜切片内部为单组分构成且各项同性均匀,初始温度与含水率处处相等;

b)忽略木瓜切片由于水分减少而造成的体积收缩;

c)干燥过程中水分以液态的形式由物料内部扩散至表面,并在表面蒸发。

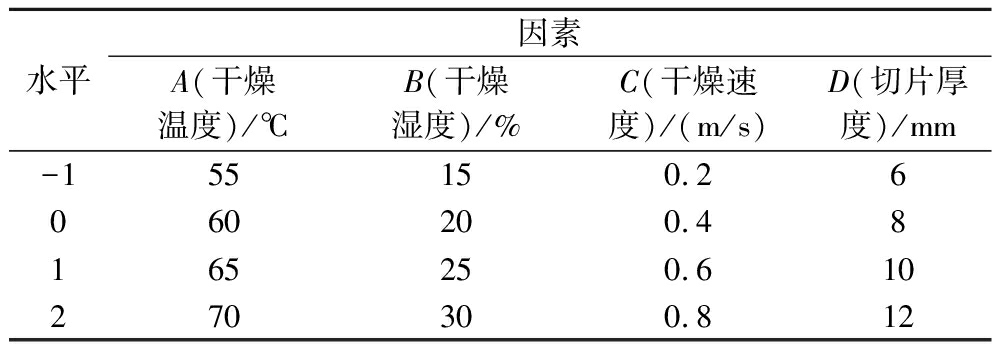

计算所用到木瓜切片的试验条件[20]如表1表所示。

表1 木瓜试验样品的试验条件

Table 1 Experimental conditions of papaya test samples

水平因素A(干燥温度)/℃B(干燥湿度)/%C(干燥速度)/(m/s)D(切片厚度)/mm-155150.26060200.48165250.610270300.812

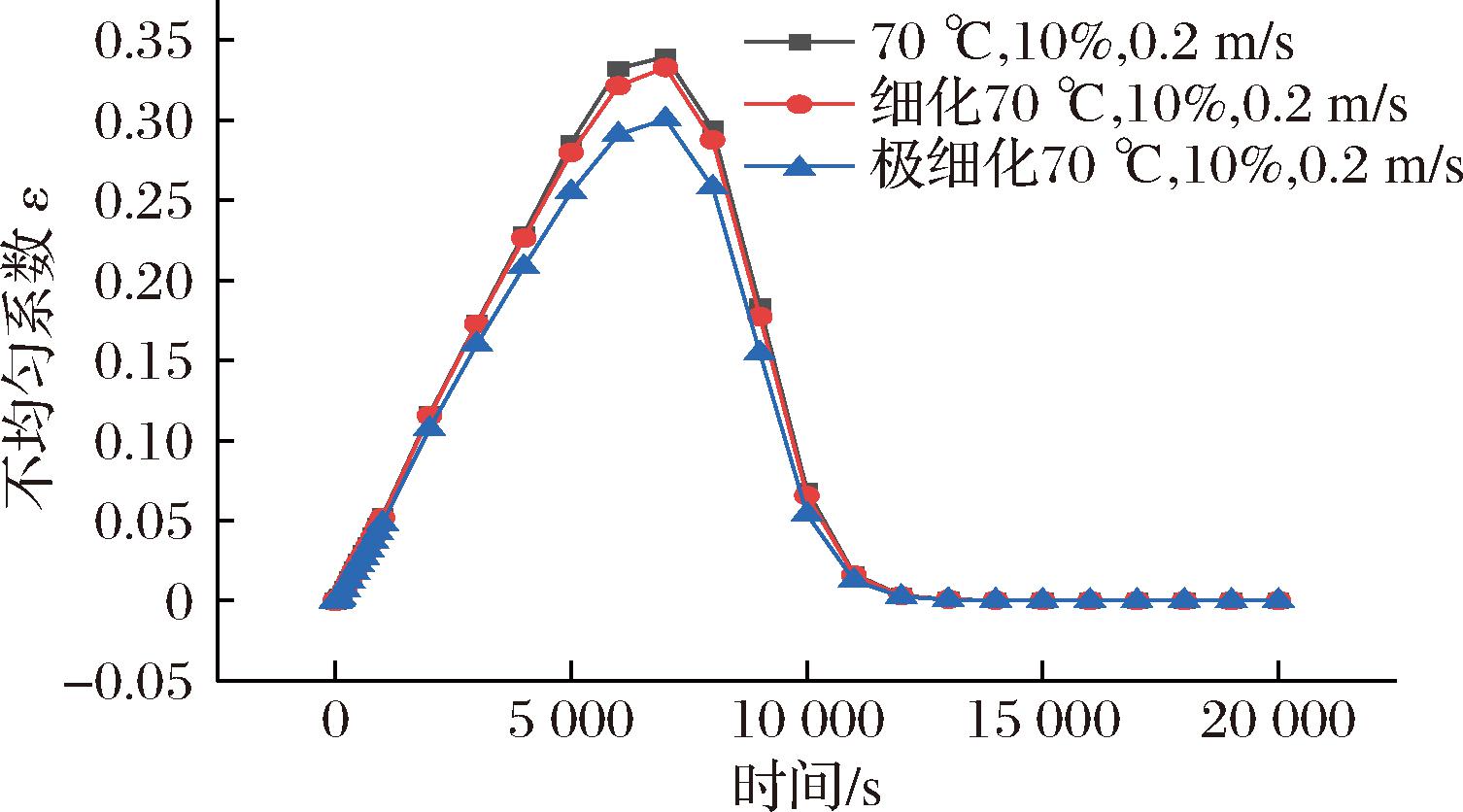

实测干燥室内初始温度设为平均室温20 ℃,进口风速设定按照测量值近似为0.2~0.8 m/s,来流温度按照热泵烘干常用范围55~70 ℃,空气相对湿度为15%~30%[21-23]。据此作为初始条件输入模型。按照风温70 ℃、相对湿度10%、风速0.2 m/s的初始条件,在较细化32 364个、超细化71 845个、极细化548 546个,网格数量仿真测试进行对比。经对比当网格数目超过71 845时,仿真计算结果几乎不随网格数目的增加而改变(如图3所示),故选取该组网格进行计算。

图3 网格无关性验证数据

Fig.3 Irrelevance validation data

2 结果与分析

2.1 干燥特性分析

为了研究不同位置的木瓜切片在其干燥过程中与周围干燥介质的传热传质情况,本文进行了稳态和瞬态分析。制定基准工况[24]:来流温度Tin,air=70 ℃,来流湿度RHin,air=20%,来流速度uin,air=0.8 m/s,物料初始温度T0=20 ℃,湿基含水率80%。

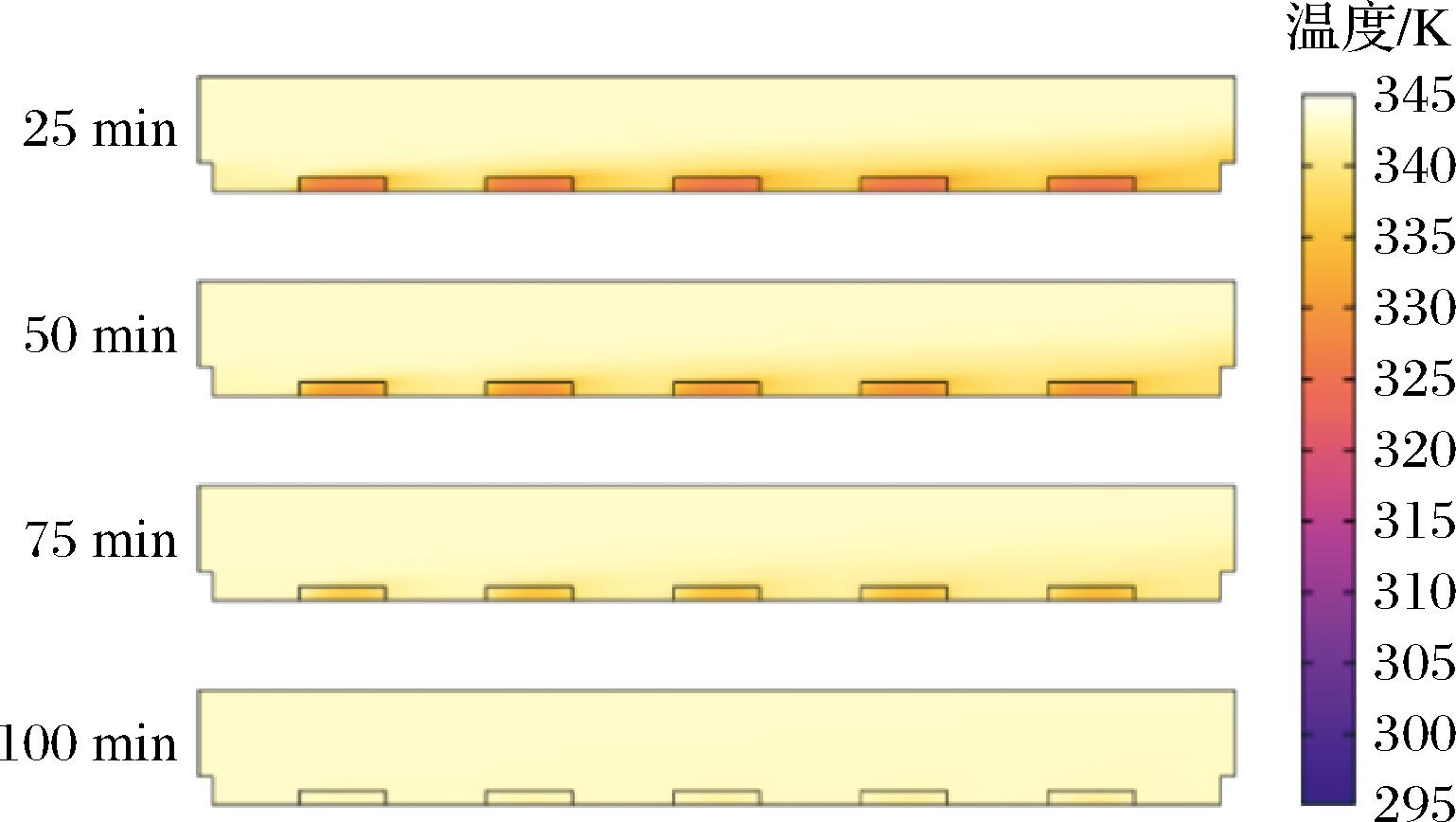

如图4所示,干燥初期温度变化较快,后期变化较慢,温度不均匀性较低。如图5所示,干燥过程中木瓜内部始终存在水分浓度梯度,与空气接触面含水率低,底面和中心含水率高。在干燥前期接触面水分传质距离短含水率快速下降,而木瓜切片内部含水量大,故木瓜切片内部存在较大的浓度梯度,干燥速度快,但随着水分浓度梯度降低,干燥速率一直处于下降趋势,此过程为快速干燥段。随着自由水的向外扩散,干燥后期水分梯度小,扩散率降低,干燥速率慢,速率开始下降,此过程为降速干燥段。

图4 基准工况下不同时刻温度分布云图

Fig.4 Temperature distribution at different moments in the base operating condition

图5 基准工况下不同时刻湿度分布云图

Fig.5 Cloud view of humidity distribution at different moments in the base case

2.2 来流参数与物料尺寸对干燥特性影响

为了得到热泵干燥装置中来流参数变化对木瓜干燥特性的影响,通过控制变量的方法,得到不同参数下不同位置的木瓜干燥速率如图5所示。

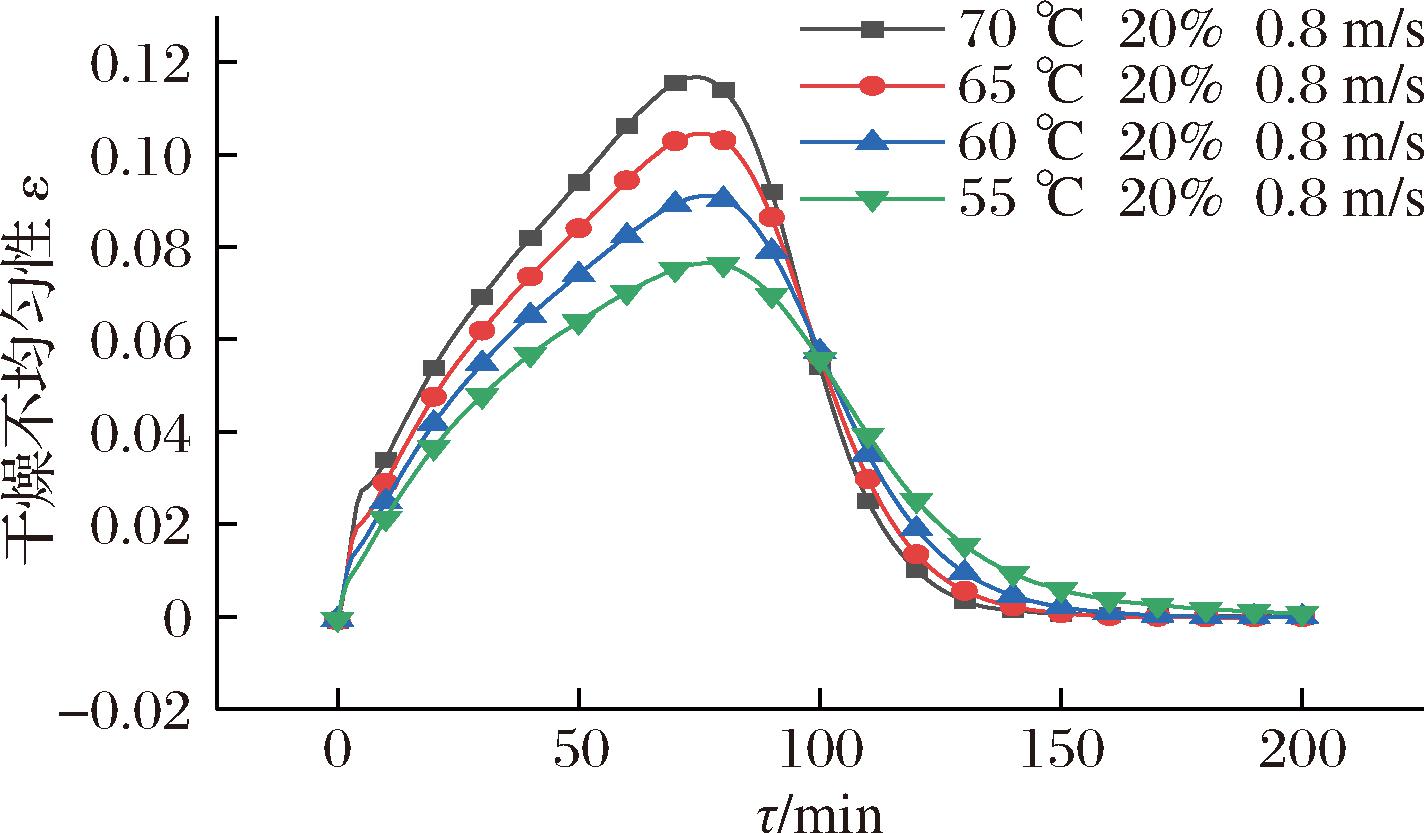

2.2.1 来流温度对木瓜干燥均匀性影响

如图6所示为在来流相对湿度20%,风速0.8 m/s的条件下,来流温度55~70 ℃的干燥不均匀性随时间变化情况。对于木瓜切片温度越高,干燥不均匀性越高,干燥不均匀性下降的也越快。且不同温度下干燥不均匀性变化存在拐点,不同温度下拐点出现的时间相同。由此可知来流温度对干燥不均匀性影响较大,但是对于干燥速率的提升不够显著。

图6 来流温度55~70 ℃下物料干燥不均匀性比较

Fig.6 Comparison of material ε under the incoming flow temperature of 55-70 ℃

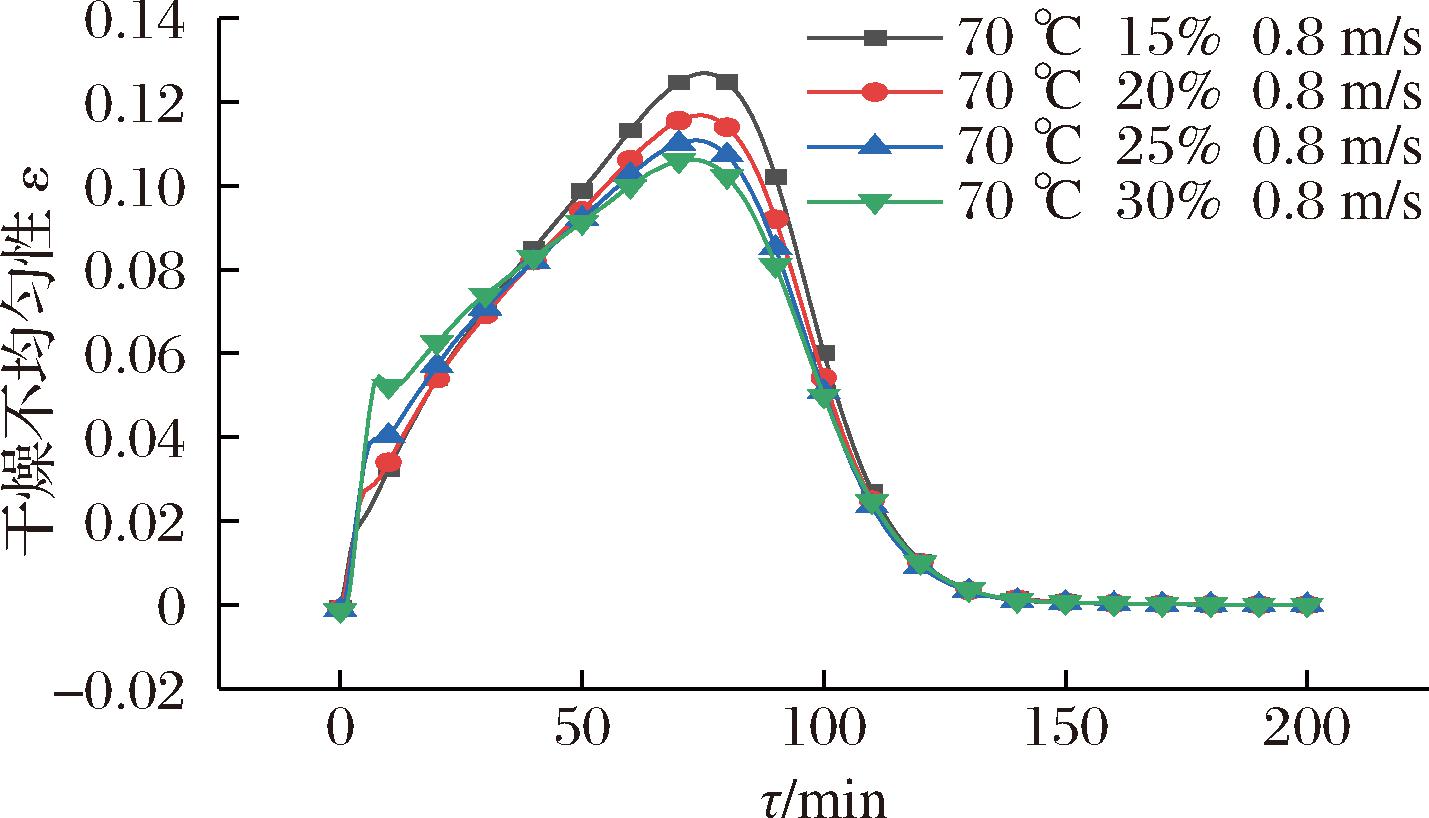

2.2.2 来流湿度对木瓜干燥均匀性影响

如图7所示为在来流温度70 ℃,风速控制在0.8 m/s的条件下,来流湿度15%~30%的干燥不均匀性随时间变化情况。来流空气湿度越低,干燥不均匀性会越高,在20%~30%变化不大,空气湿度降为15%后干燥不均匀性升高程度较为显著。

图7 来流湿度15%~30%下物料干燥不均匀性比较

Fig.7 Comparison of material ε at incoming humidity of 15%-30%

在15%~30%,来流空气湿度的变化对于木瓜干燥不均匀性的影响影响不太显著,且其在干燥前期对于木瓜干燥不均匀性的影响略大于干燥后期的影响。可知,来流湿度在此范围内,对于干燥不均匀性和干燥速率的影响均不明显。

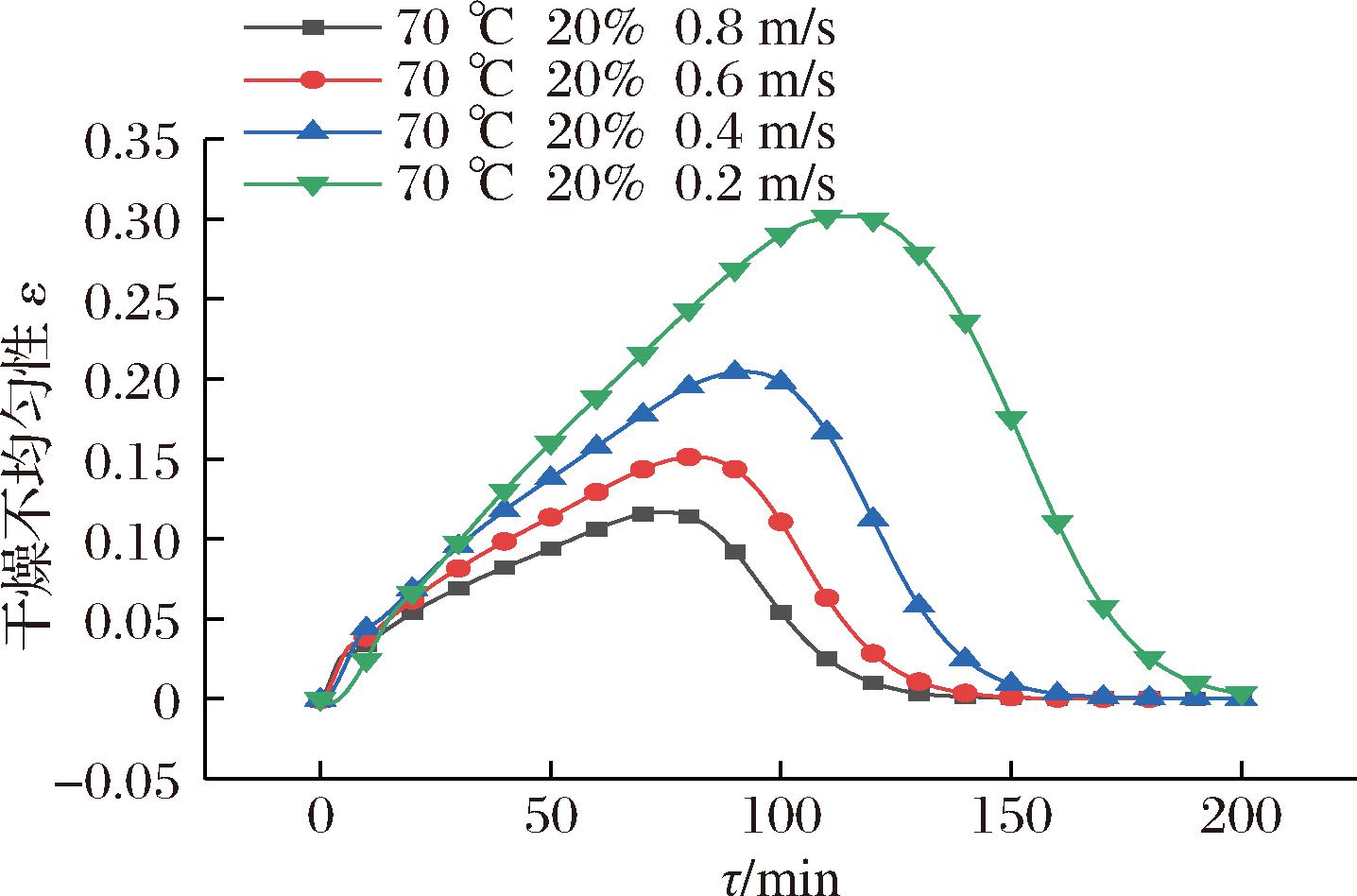

2.2.3 来流速度对木瓜干燥均匀性影响

如图8所示为在来流温度70 ℃,相对湿度控制在20%的条件下,来流速度0.2~0.8 m/s的干燥不均匀性随时间变化情况。在0~1 m/s来流速度对于干燥不均匀性的影响较大,且随着风速的升高,干燥不均匀性达到极值和拐点的时间均提前。即在此条件下,提高来流速度对于干燥不均匀性和干燥速率均有明显提升。

图8 来流速度0.2~0.8 m/s下物料干燥不均匀性比较

Fig.8 Comparison of material ε under incoming flow velocity 0.2-0.8 m/s

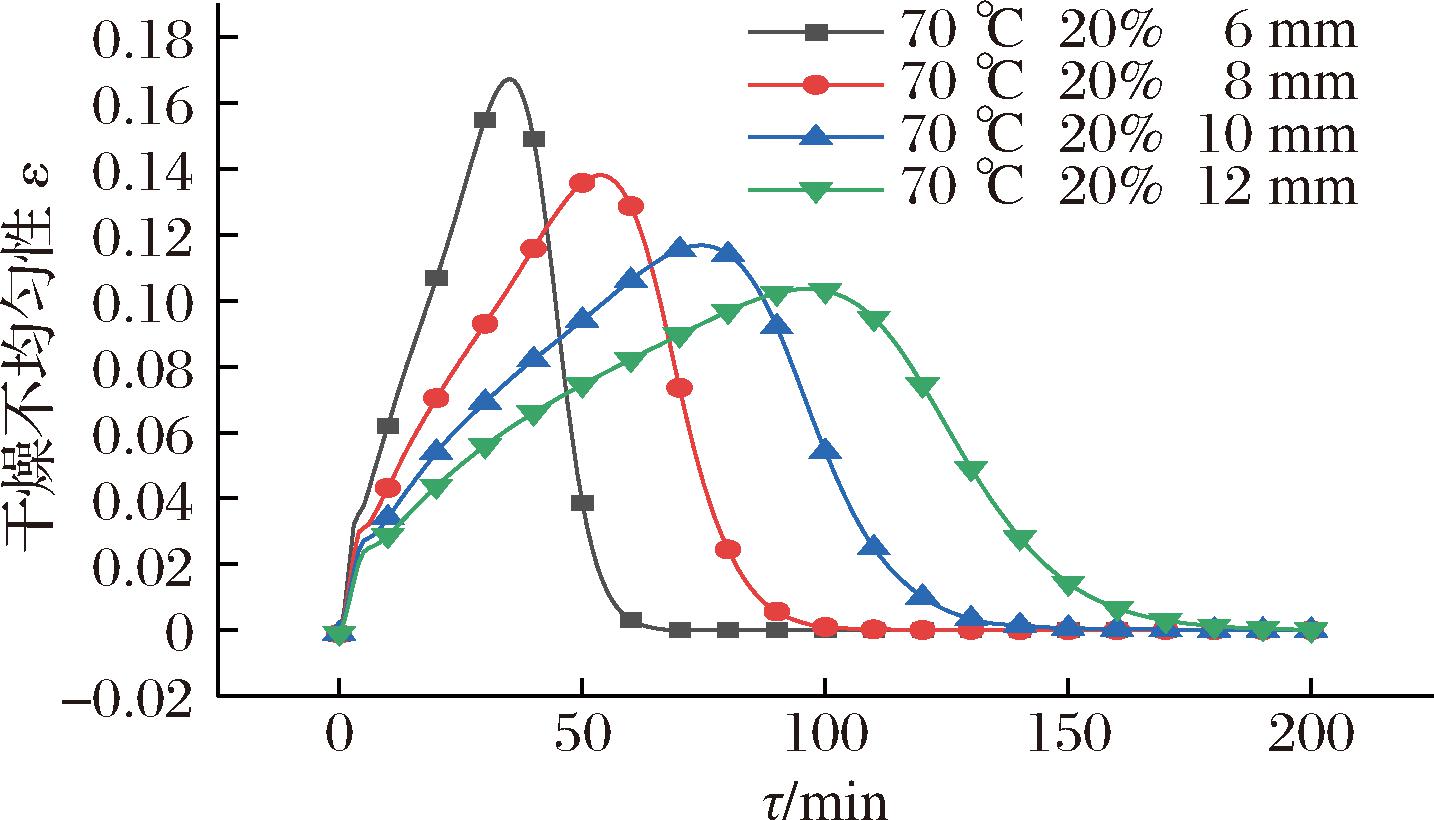

2.2.4 木瓜切片厚度对其干燥均匀性影响

如图9所示为在来流温度70 ℃,相对湿度20%,风速控制在0.8 m/s的条件下,物料厚度在6~12 mm下的干燥不均匀性随时间变化情况。在该物理条件下降低木瓜切片的厚度可以极大的提高干燥速率,但是相对的会显著提高其最大干燥不均匀性。

图9 不同木瓜切片厚度下干燥不均匀性比较

Fig.9 Comparison of ε for different papaya slice thicknesses

2.2.5 干燥不均匀性的综合分析

综合分析可知木瓜切片的不均匀性变化总体趋势为,在干燥前期不均匀性随时间升高,在其达到极大值点时加速下降至接近于0,之后变化趋势开始逐渐减缓。对于干燥参数对不均匀性的极大值影响,来流温度和来流湿度变化对其影响不大,来流速度和切片厚度对于其极值点影响较大。由于提高干燥温度会损失木瓜中的有效成分,而来流湿度对物料烘干速率和均匀性的影响较小,降低物料的厚度可以提高干燥速率,但会显著提高其最大干燥不均匀性。因此,在适当的条件下提高干燥室内的风速可以有效提高干燥均匀性和干燥速率,达到优化物料工艺的效果。

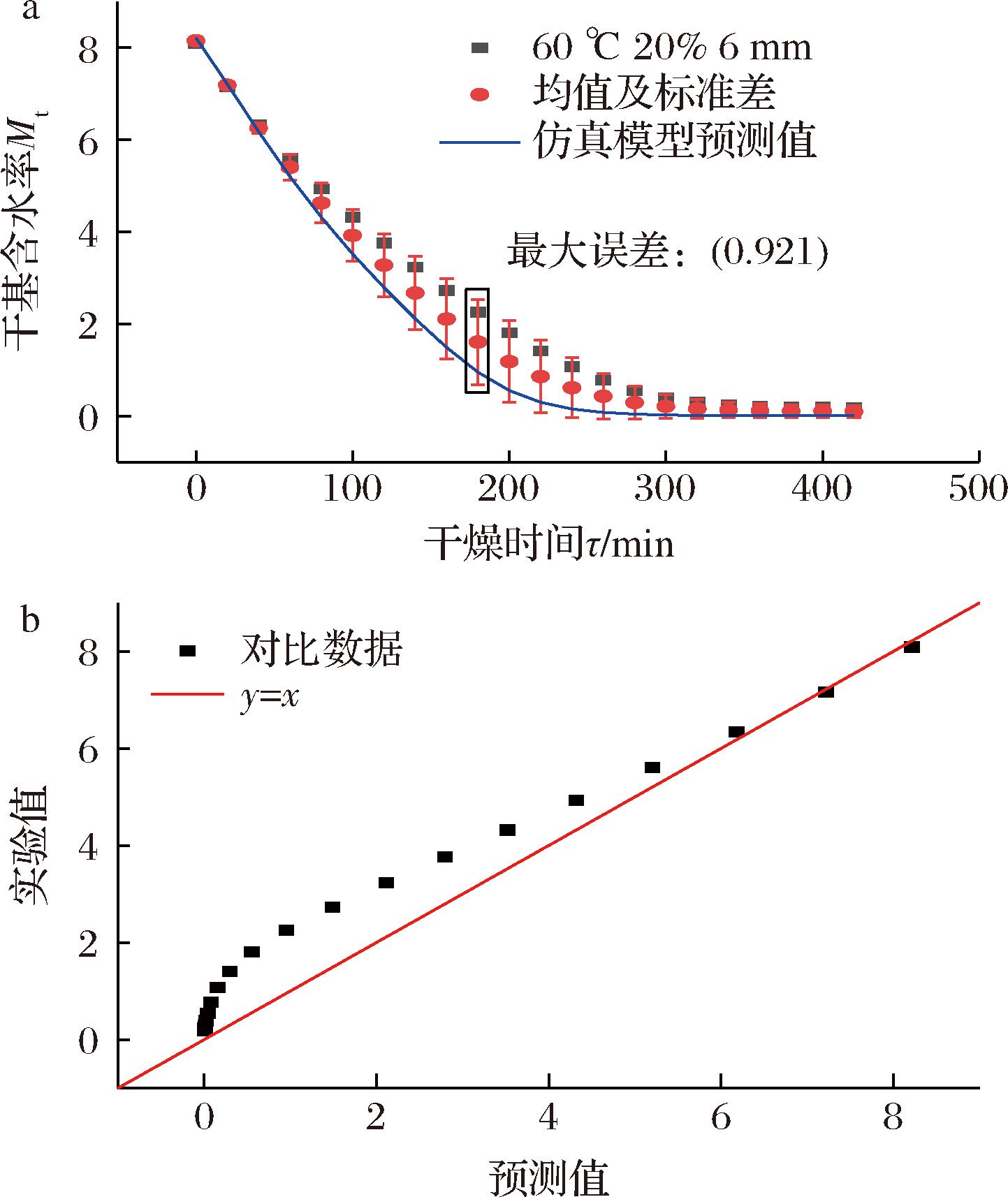

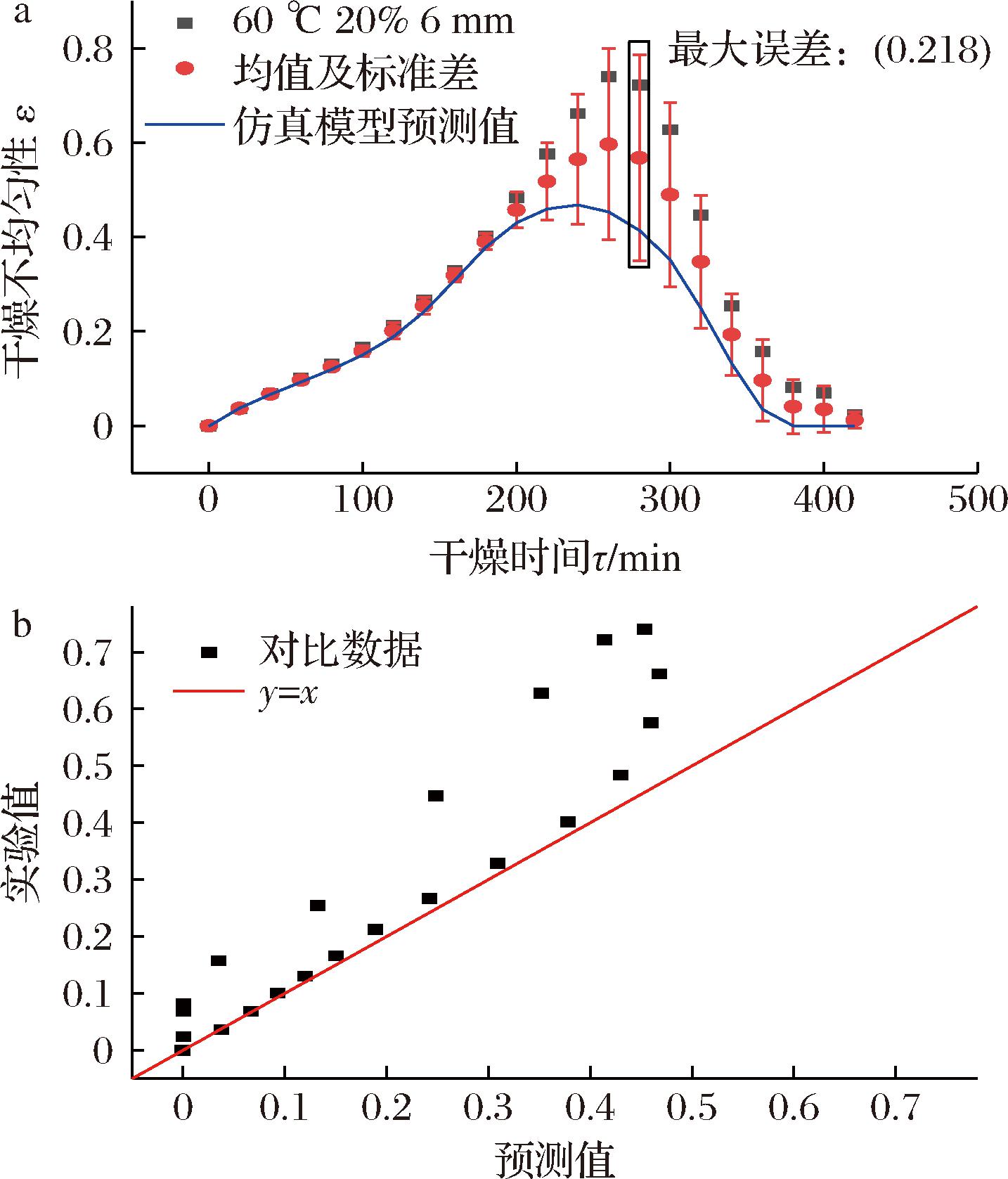

2.3 试验仿真验证

为了验证数值模拟的正确性,同时揭示木瓜热泵干燥特性规律,将木瓜的干基含水率Mt和干燥不均匀性ε在不同厚度下不同位置的平均值进行平均化处理,并将试验值与仿真试验数据进行对比。如图10所示,仿真与试验数据变化趋势相同,但相同状态下,试验干燥速率略低于仿真结果;模型预测值与试验值之间的最大误差为0.921,平均误差为0.416,拟合度较高,验证了数值计算的正确性。如图11所示,可以看出在试验中干燥不均匀性系数ε的极大值0.740相比于仿真数据的极大值0.468相差36.75%,模型预测值与试验值之间的最大误差为0.218,平均误差为0.064,干燥前期拟合效果较好,试验中后期木瓜不均匀性系数对比模拟结果相对较

a-直接对比;b-线性回归

图10 试验与仿真干燥曲线对比

Fig.10 Comparison of test and simulated drying curves

a-直接对比;b-线性回归

图11 试验与仿真干燥不均匀性对比

Fig.11 Comparison of test and simulated drying inhomogeneity

高。可知,在实际非理想条件下,干燥不均匀性较高,证明了提高干燥不均匀性对于木瓜热泵干燥的必要性。结果显示木瓜切片干燥不均匀性持续上升,直至干燥后期降速阶段才出现降低。同时,与仿真值中干燥不均匀性达到极大值后逐步降为0不同,木瓜片在热泵干燥后期干燥不均匀性不能完全回复与初始值相近,同时出现了反复变化的情况,这反映出在热泵干燥过程中,由于位置不同,导致传热传质速率存在差异,经实验观察发现不同位置木瓜切片的宏观形变和微观结构产生了差异,导致了干燥不均匀性变化,且无法恢复至较低水平。

3 结论与讨论

对木瓜切片在热泵干燥设备中的干燥过程进行了抽象简化,完成了不同位置下木瓜切片干燥的模型。进行了来流温度、湿度、速度和木瓜切片尺寸对木瓜内部及其周围的流场和温湿度场变化的分析,研究了其对木瓜干燥特性及干燥不均匀性的影响。

a)应用COMSOL软件对木瓜热泵干燥进行仿真研究,结果表明:相比于来流温度和湿度,来流速度与切片厚度对干燥不均匀性、和干燥速率的影响更为显著。提高来流速度、可以显著提升木瓜热泵干燥的干燥速率和均匀性。降低切片厚度可以提高干燥速率,但也增加了干燥不均匀性。

b)根据仿真计算与试验结果的结合,对不同参数下木瓜热泵干燥的仿真与试验进行了对照。试验与仿真干燥曲线对比验证了仿真结果的正确性。试验与仿真干燥不均匀性的数据对比中可知,在实际试验中木瓜切片的干燥不均匀性与仿真结果极大值相差36.75%,最大误差为0.218,平均误差为0.064;且不均匀系数无法降低至原有状态,经观察发现不同位置的对流传热传质差异影响了木瓜切片的形变与微观结构。

c)本文暂没有将木瓜切片干燥收缩和形变对于速度场和干燥特性的影响加入到仿真模型中,干燥不均匀性的仿真值与试验值存在一定差异,在实验中切片厚度严重影响木瓜切片的形变程度,在接下来的研究中将加入固体力学等模型进行进一步分析。

d)本文根据温升特性和干燥不均匀性,优化了木瓜的热泵干燥过程,由于热泵干燥不均匀性的普遍性,本研究对于其他产品的热泵干燥均匀性也有一定的参考意义。

[1] 黄家钰, 王玉丽, 李婷, 等.木瓜的化学成分、药理作用及加工利用研究进展[J].中南农业科技, 2023(1):241-245;253.

HUANG J Y, WANG Y L, LI T, et al.Research progress on chemical composition, pharmacological action and processing and utilization of papaya[J].South-Central Agricultural Science and Technology, 2023(1):241-245;253.

[2] 牛坡, 张艮, 王攀, 等.橘皮的干燥特性研究与品质的研究[J].食品与发酵工业, 2023, 49(20):205-214.

NIU P, ZHANG G, WANG P, et al.Study on drying characteristics and quality of orange peel[J].Food and Fermentation Industries, 2023, 49(20):205-214.

[3] 巨浩羽, 邹燕子, 肖红伟, 等.相对湿度对胡萝卜热风干燥过程中水分迁移和蒸发的影响[J].农业工程学报, 2023, 39(1):232-240.

JU H Y, ZOU Y Z, XIAO H W, et al.Effects of relative humidity on water diffusion and evaporation during hot air drying of carrot[J].Transactions of the Chinese Society of Agricultural Engineering, 2023, 39(1):232-240.

[4] 刘烨, 陈鹏枭, 朱文学, 等.农产品干燥过程数值模拟研究现状及进展[J].食品与发酵工业, 2023, 49(16):331-339.

LIU Y, CHEN P X, ZHU W X, et al.Study on numerical simulation in drying of agricultural products[J].Food and Fermentation Industries, 2023, 49(16):331-339.

[5] 陈健凯, 王绍青, 林河通, 等.番木瓜片的热风干燥特性与动力学模型[J].热带作物学报, 2017, 38(12):2366-2375.

CHEN J K, WANG S Q, LIN H T, et al.Hot-air drying characteristics and kinetics model of papaya slices[J].Chinese Journal of Tropical Crops, 2017, 38(12):2366-2375.

[6] 崔莉, 杜利平, 王岱杰, 等.皱皮木瓜热风干燥特性及其动力学模型的研究[J].中国食品添加剂, 2017, 28(7):96-102.

CUI L, DU L P, WANG D J, et al.Hot-air drying characteristicsand dynamic model of Chaenomeles spiciosa(Sweet)Nakai[J].China Food Additives, 2017, 28(7):96-102.

[7] 崔莉, 杜利平, 闫慧娇, 等.皱皮木瓜真空冻干工艺优化及基于LF-NMR技术的复水特性研究[J].中国食品学报, 2019, 19(6):124-133.

CUI L, DU L P, YAN H J, et al.Optimization of vacuum freeze-drying process and rehydration of Chaenomeles speciosa(sweet.) nakai based on low-field NMR technology[J].Journal of Chinese Institute of Food Science and Technology, 2019, 19(6):124-133.

[8] VIEIRA DA SILVA E Jr, LINS DE MELO L, BATISTA DE MEDEIROS R A, et al.Influence of ultrasound and vacuum assisted drying on papaya quality parameters[J].LWT, 2018, 97:317-322.

[9] FERNANDES F A N, RODRIGUES S, GASPARETO O C P, et al.Optimization of osmotic dehydration of papaya followed by air-drying[J].Food Research International, 2006, 39(4):492-498.

[10] AR U S, E V.Performance evaluation, morphological properties and drying kinetics of untreated Carica papaya using solar hybrid dryer integrated with heat storage material[J].Journal of Energy Storage, 2022, 55:105679.

[11] 杨鲁伟, 魏娟, 陈嘉祥.热泵干燥技术研究进展[J].制冷技术, 2020, 40(4):2-8;27.

YANG L W, WEI J, CHEN J X.Research progress of heat pump drying technology[J].Chinese Journal of Refrigeration Technology, 2020, 40(4):2-8;27.

[12] JU H Y, VIDYARTHI S K, KARIM M A, et al.Drying quality and energy consumption efficient improvements in hot air drying of papaya slices by step-down relative humidity based on heat and mass transfer characteristics and 3D simulation[J].Drying Technology, 2023, 41(3):460-476.

[13] LEMUS-MONDACA R A, ZAMBRA C E, VEGA-G LVEZ A, et al.Coupled 3D heat and mass transfer model for numerical analysis of drying process in papaya slices[J].Journal of Food Engineering, 2013, 116(1):109-117.

LVEZ A, et al.Coupled 3D heat and mass transfer model for numerical analysis of drying process in papaya slices[J].Journal of Food Engineering, 2013, 116(1):109-117.

[14] LOSS R D, SANTOS I P, MUNIZ E P, et al.Finite difference solutions for heat transfer during drying of cubic papaya particles[J].Procedia Food Science, 2011, 1:753-761.

[15] UDOMKUN P, ARGYROPOULOS D, NAGLE M, et al.Single layer drying kinetics of papaya amidst vertical and horizontal airflow[J].LWT, 2015, 64(1):67-73.

[16] 吕笑冲, 袁俊, 李国嘉, 等.热泵技术在常见果蔬干燥中的应用进展[J].化工机械, 2022, 49(4):589-597;658.

LYU X C, YUAN J, LI G J, et al.Application progress of the heat pump technology in drying common fruits and vegetables[J].Chemical Engineering &Machinery, 2022, 49(4):589-597;658.

[17] 巨浩羽, 赵士豪, 赵海燕, 等.光皮木瓜真空脉动干燥特性及神经网络模型[J].食品与机械, 2022, 38(3):147-153.

JU H Y, ZHAO S H, ZHAO H Y, et al.Drying characteristics of Chaenomeles sinensis with vacuum pulsed drying technology based on BP neural network mode[J].Food &Machinery, 2022, 38(3):147-153.

[18] 巨浩羽, 赵海燕, 张菊, 等.基于Dincer模型不同干燥方式下光皮木瓜干燥特性研究[J].中草药, 2020, 51(15):3911-3921.

JU H Y, ZHAO H Y, ZHANG J, et al.Drying characteristics of Chaenomeles sinensis with different drying methods based on Dincer model[J].Chinese Traditional and Herbal Drugs, 2020, 51(15):3911-3921.

[19] EL-AOUAR  A, AZOUBEL P M, MURR F E X.Drying kinetics of fresh and osmotically pre-treated papaya (Carica papaya L.)[J].Journal of Food Engineering, 2003, 59(1):85-91.

A, AZOUBEL P M, MURR F E X.Drying kinetics of fresh and osmotically pre-treated papaya (Carica papaya L.)[J].Journal of Food Engineering, 2003, 59(1):85-91.

[20] MUKHERJEE P, HOQUE MONDAL I, RANGAN L, et al.RSM based optimal drying-parameters of unripe-Papaya (Carica papaya L.)[J].Materials Today:Proceedings, 2022, 68:854-861.

[21] KUROZAWA L E, HUBINGER M D, PARK K J.Glass transition phenomenon on shrinkage of papaya during convective drying[J].Journal of Food Engineering, 2012, 108(1):43-50.

[22] UDOMKUN P, NAGLE M, MAHAYOTHEE B, et al.Influence of air drying properties on non-enzymatic browning, major bio-active compounds and antioxidant capacity of osmotically pretreated papaya[J].LWT-Food Science and Technology, 2015, 60(2):914-922.

[23] VEGA-G LVEZ A, URIBE E, PASTÉN A, et al.Low-temperature vacuum drying as novel process to improve papaya (Vasconcellea pubescens) nutritional-functional properties[J].Future Foods, 2022, 5:100117.

LVEZ A, URIBE E, PASTÉN A, et al.Low-temperature vacuum drying as novel process to improve papaya (Vasconcellea pubescens) nutritional-functional properties[J].Future Foods, 2022, 5:100117.

[24] KUROZAWA L E, TERNG I, HUBINGER M D, et al.Ascorbic acid degradation of papaya during drying:Effect of process conditions and glass transition phenomenon[J].Journal of Food Engineering, 2014, 123:157-164.