酱卤肉制品是我国肉制品市场的重要组成部分,发展潜力巨大[1]。随着大众生活水平的提高和健康意识的增强,消费者对高品质肉制品的需求日益增加。因此,持续改进和创新酱卤肉制品的生产工艺,对提升产品质量、满足市场需求以及推动行业可持续发展具有重要意义。盐水鸭腿属于常见的酱卤肉制品[2],在其生产加工过程中,提升腌制效率和产品质量仍是产业关注重点。

腌制阶段作为影响生产效率的关键环节,其加工效果直接关系到终产品的品质[3]。滚揉腌制技术是将原料肉和适当比例的腌制液置于滚揉机中,通过机械作用进行连续或间歇的翻滚、摔打、碰撞和摩擦,以此破坏肌纤维组织结构,促进腌制液在渗透压的作用下渗入肉中并均匀扩散[4],同时改善肉制品的嫩度、保水性等品质。超声波作为绿色非热加工技术,具有瞬时高效、环保安全等优点,能促进物料的渗透和扩散[5],显著缩短腌制时间,进而提高腌制效率[6]。超声波不仅显著改善肉制品的理化特性与感官品质[7],还可以有效杀灭微生物,延长产品货架期[8]。

前期已有研究表明,超声波辅助腌制能够通过机械效应[9]、空化效应[10]和热效应[11],有效促进腌制液的渗透效率,进而提升肉制品的食用品质。然而,目前关于超声波辅助滚揉腌制对鸭腿肉腌制效率和品质影响的研究仍未见报道。本研究采用实验室自主设计的超声波辅助滚揉一体化设备,以鸭腿肉为研究对象,通过将超声波技术与真空滚揉技术结合应用于酱卤鸭腿的研制过程,测定腌制后鸭腿肉的盐分含量与腌制吸收率,探讨超声波辅助滚揉处理对腌制效率的影响;通过测定肉色、蒸煮损失和嫩度等关键指标,探究超声波处理对鸭腿肉品质特性的影响;采用高效气相色谱法对不同处理组的游离脂肪酸进行分析,以期探讨超声波处理对鸭腿肉风味的潜在影响,为优化酱卤鸭腿的腌制工艺提供理论参考。

1 材料与方法

1.1 材料与试剂

40只冷冻瘦肉型(樱桃谷鸭)鸭腿(每只约重220 g)购买自南京苏果超市。经真空包装后,样品存放于-20 ℃冷库。在实验前,将样品置于4 ℃环境下解冻24 h,擦干表面血水,进行超声波辅助滚揉腌制处理。以纯滚揉腌制作为对照组。

主要试剂:140 g/L三氟化硼-甲醇溶液,河北品科研生物科技有限公司;邻二氯苯(色谱纯),阿拉丁(上海)试剂有限公司;37种脂肪酸甲酯混标,上海源叶生物科技有限公司;甲醇(色谱纯)、正已烷(色谱纯),德国默克公司;氯化钠、氧化钠、十七酸甲酯、氯仿、磺基水杨酸等试剂均为市售分析纯。

腌制液的成分包含以下组分:200 g/L氯化钠、1.6 g/L三聚磷酸钠、1.6 g/L六偏磷酸钠、0.8 g/L焦磷酸钠、5 g/L味精和20 g/L白砂糖,腌制液制备好后在4 ℃条件下贮藏。白砂糖、三聚磷酸钠、六偏磷酸钠和焦磷酸钠均为市售或分析纯。

1.2 仪器与设备

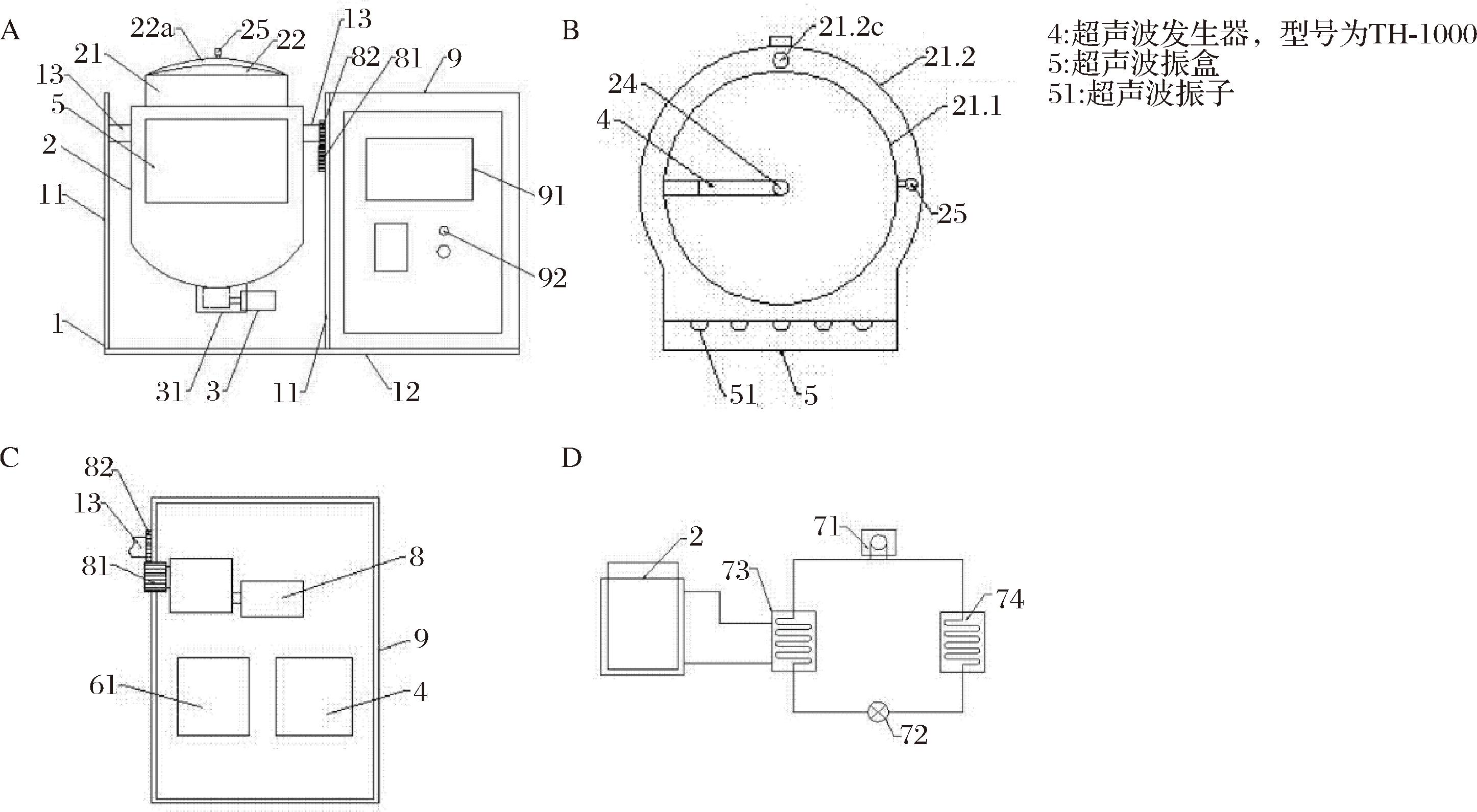

THC-IGRJ超声波滚揉机(图1),济宁天华超声电子仪器有限公司[12];PD500-TP匀浆机,英国GREENPRIMA公司;Avanti J-26S XP高速离心机,美国Beckman coulter公司;ES-421便携式数显盐度计,日本ATAGO公司;Minota CR-200色彩色差仪,日本柯尼卡Minota公司;便携式pH计,意大利HANNA仪器公司;Avanti J-E高速离心机,美国Beckman公司;数显式肌肉嫩度仪,东北农业大学工程学院;质构仪TA-XT2i,英国Stab Micro System公司;TRACE GC Ultra气相色谱仪,美国Thermo公司。

A-实施例的结构示意图;B-桶体的俯视图;C-电器控制柜的内部示意图;D-制冷系统原理图

图1 THC-IGRJ 型超声波滚揉机图纸

Fig.1 Drawings of the THC-IGRJ type ultrasonic tumbler machine

1.3 实验方法

1.3.1 超声波辅助滚揉腌制

将所有鸭腿随机分为5组,每组包含8个重复。鸭腿解冻后,使用4 ℃去离子水清洗鸭腿,并擦干表面血水。将预处理好的鸭腿置于超声波滚揉机中,按照35%(质量分数)的液肉比加入腌制液。滚揉与超声波处理同时进行,所有组总处理时间均为30 min,不同处理组的具体参数如下:

a)对照组(无超声):采用真空滚揉腌制,真空度为-0.08 MPa,温度为4 ℃,转桶转速为10 r/min,倾角为35°。以工作10 min、间歇5 min为一个循环,循环2次,即总处理时间为30 min。

b)5 min超声处理组:滚揉参数同a);Ⅰ循环中超声处理5 min,超声波参数为:频率20 kHz,功率300 W。

c)10 min超声处理组:滚揉参数同a);Ⅰ循环中超声处理10 min,超声波参数同b)。

d)15 min超声处理组:滚揉参数同a);Ⅰ循环中超声处理10 min,Ⅱ循环超声处理5 min,超声波参数同b)。

e)20 min超声处理组:滚揉参数同a);Ⅰ循环中超声处理10 min,Ⅱ循环超声处理10 min,超声波参数同b)。

完成超声波辅助滚揉腌制后,将鸭腿肉取出并放入4 ℃去离子水中清洗10 s,以有效去除其表面附着的盐分。然后擦干鸭腿肉表面水分,完成相关指标的测定。

1.3.2 腌制吸收率及氯化钠含量测定

1.3.2.1 腌制吸收率测定

称量鸭腿的腌制前质量M0和腌制后质量M1,公式(1)计算鸭腿的腌制吸收率。

腌制吸收率![]()

(1)

1.3.2.2 NaCl含量测定

在鸭腿肉的表面和内部(距表皮2 cm处)各取样2 g,以肉液比1∶9(g∶mL)加入蒸馏水,于10 000 r/min转速下匀浆30 s,重复2次,而后在4 ℃、10 000 g条件下离心15 min。吸取600 μL上清液于便携式数显盐度计中,静置30 s后测定,将数值乘稀释倍数即得氯化钠的百分含量(%)。

1.3.3 肉色测定

使用便携式色差仪测定鸭腿的L*值、a*值和b*值。切开肉样并使切面在空气中暴露20 min后进行肉色测定,不同位置重复测定6次。

1.3.4 蒸煮损失测定

将样本切成3.5 cm×3.5 cm×3 cm的肉块并称重记录煮制前质量M1,将样品置于蒸煮袋中,并在72 ℃水浴锅加热30 min到中心温度70 ℃时取出并用流水冷却至室温,吸干肉块表面水分,称量煮制后肉重M2。蒸煮损失的计算方程如公式(2):

蒸煮损失![]()

(2)

1.3.5 嫩度测定

1.3.5.1 剪切力测定

取1.3.4节中的煮制后肉块,沿肌纤维取1 cm×1 cm×3 cm的肉样。使用数显式肌肉嫩度计垂直肌纤维方向剪切肉柱,记录剪切力值(N)。每个样品重复测定6次。

1.3.5.2 质构测定

取1.3.4节中的煮制后肉块,切成1 cm×1 cm×1 cm的肉样,采用TA-XT2i质构分析仪搭配P50探头测定硬度、内聚性和咀嚼性,每个样品重复测定5次。

1.3.6 游离脂肪酸(free fatty acids,FFAs)测定

总脂提取:根据FOLCH等[13]方法进行。称取6 g绞碎的去皮鸭腿肉样品,加入40 mL氯仿-甲醇溶液(2∶1,体积比)。以10 000 r/min匀浆3次,每次 30 s,静置1 h。过滤匀浆液,加入8 mL生理盐水混匀。在4 ℃、3 000 r/min离心15 min。取下层液体旋蒸除去有机溶剂,得油脂纯品。

FFAs甲酯化:向提取得到的油脂样品中加入5 mL的氢氧化钠-甲醇溶液(2 mol/L),充分混合后,将混合物置于70 ℃水浴中加热,直至油珠完全消失。随后加入5 mL的140 g/L三氟化硼-甲醇溶液,并充分混匀。之后在70 ℃水浴条件下加热该混合物15 min。加热完成后,立即加入10 mL的饱和氢氧化钠溶液,充分振荡1 min。然后在4 ℃、15 000×g条件下离心分离5 min。离心结束后,取出上层有机相,用滤膜完成过滤。将得到的滤液收集于1 mL的样品瓶中,以备后续的检测分析。

色谱条件:使用配备有火焰离子化检测器并自动运行的气相色谱仪进行色谱分析。气相毛细管柱为CX-WAX柱(30 m×0.32 mm×0.50 μm);进样温度为260 ℃。火焰离子检测器温度:260 ℃。柱升温程序:140 ℃保持5 min,之后以4 ℃/min升温至240 ℃,保持30 min。载气为氮气,柱流速为1.0 mL/min,分流比为10∶1。质谱质量扫描范围为m/z全扫描。通过采用火焰离子化检测器进行精准校正确定酯和酸的转化率,并将结果以占色谱总面积的百分比形式表达。

1.4 数据处理

本研究采用美国IBM公司研发的SPSS Statistics 25.0软件对实验数据进行分析。选用邓肯式方差分析方法处理组间差异,差异显著性以P<0.05作为判定标准。此外,使用了美国OriginLab公司开发的Origin 2021软件进行作图。

2 结果与分析

2.1 超声波辅助滚揉腌制对鸭腿腌制效率的影响

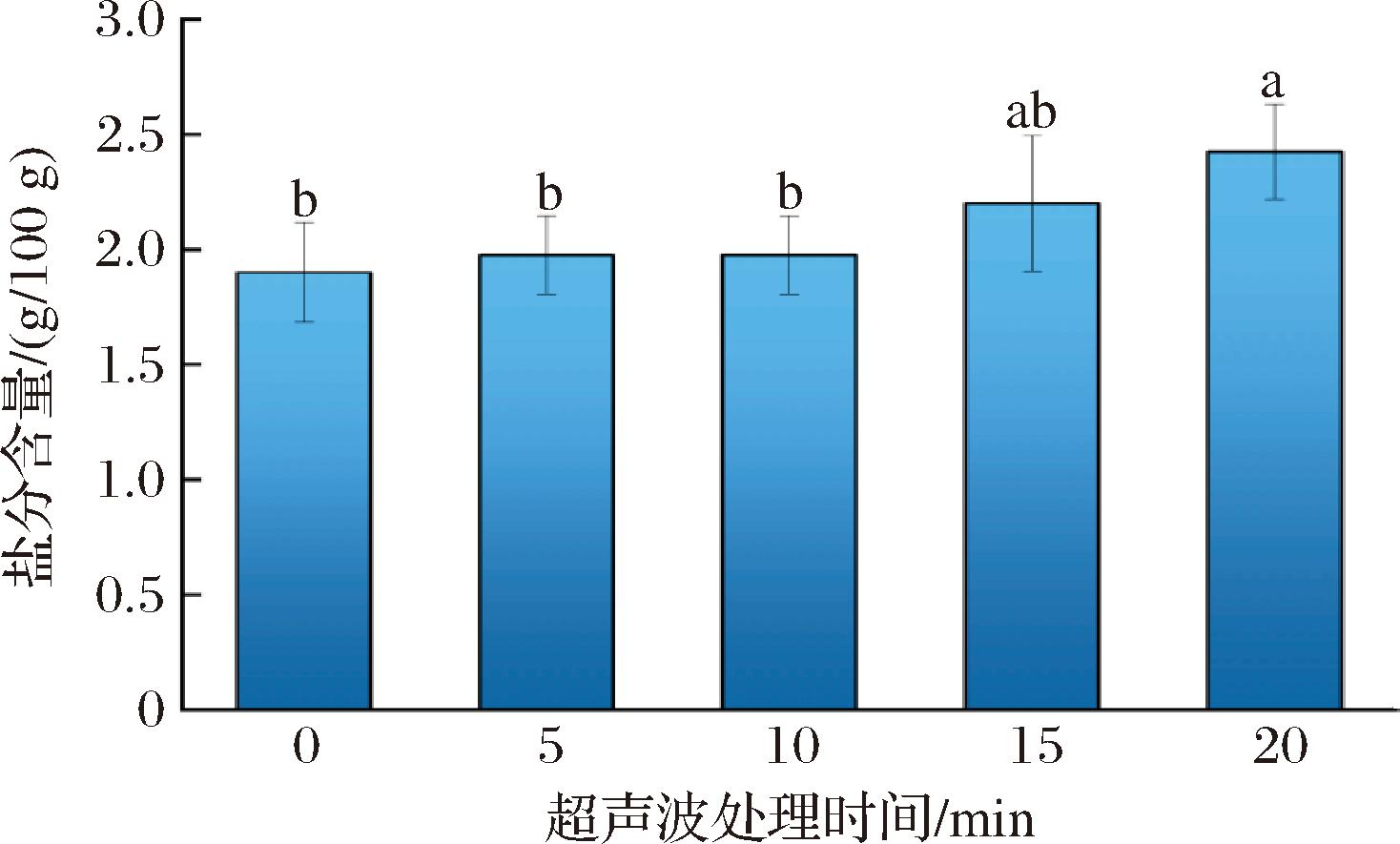

如图2所示,超声辅助滚揉处理对样品盐分含量有显著影响,使腌制后鸭腿肉的中心盐分含量从1.9 g/100 g增加到2.4 g/100 g。其中,15 min与 20 min的超声波处理下鸭腿肉的中心盐分含量无显著差异(P>0.05),且均显著高于5 min和10 min超声处理组(P<0.05)。腌制吸收率表示腌制液渗入肉中的能力[14],肉块内部的盐分含量可以反映肉中腌制液的渗透水平。结果说明较长时间的超声波处理有利于促进鸭腿肉中盐分的渗透与扩散[15]。这可能是由于超声波的空化效应导致产生的空化气泡在振动和破碎过程中引起介质各种物理和化学反应,诱导产生冲击波、微射流等[16],破坏了鸭肉的肌纤维结构,使得肌纤维空隙增大,有利于盐分渗入,进而提高腌制效率[17]。同时,超声辅助真空滚揉不仅能增加肉制品中传质过程,还会促进腌制品内外盐分和水分的交换,从而使肉制品达到均匀腌制的效果[18]。

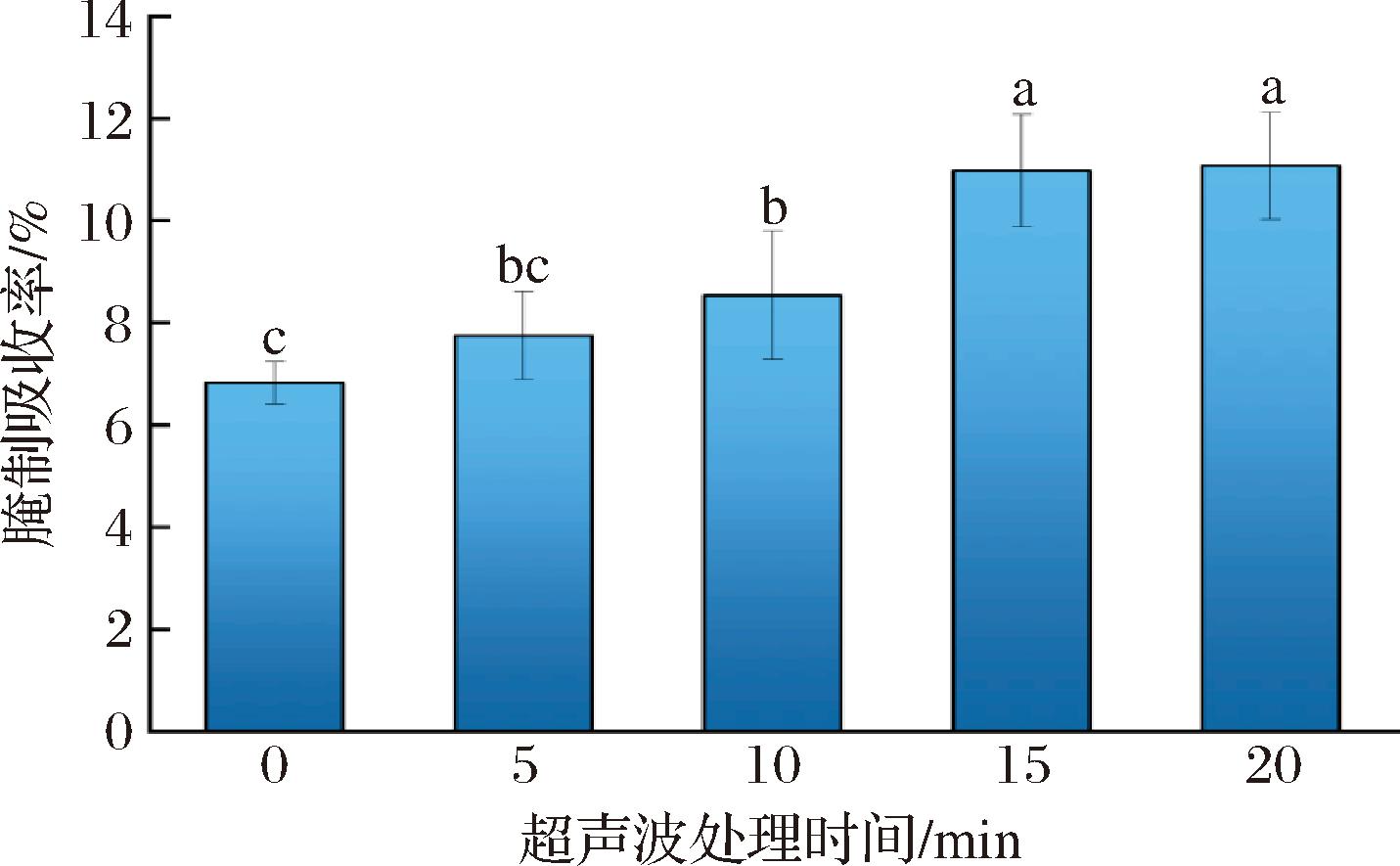

由图3可知,超声波处理对鸭腿肉的腌制吸收率产生显著影响(P<0.05),且随着超声波处理时间的延长,腌制吸收率显著增大(P<0.01)。20 min处理组的腌制吸收率较对照组提升4.25%,而15 min与20 min处理组的腌制吸收率无显著差异(P<0.05),这可能是由于腌制液与鸭腿肌纤维的物质传递已接近平衡[19]。超声波通过机械效应和空化效应破坏肌纤维完整性,促进腌制液的渗透,同时由于肌肉组织微观结构的变化,肉制品的食用品质也得到改善[20]。滚揉过程中,鸭腿肉与腌制桶不断地碰撞、摩擦,使肌纤维之间距离增大,有促渗作用。而在真空滚揉腌制过程中辅以超声处理则可进一步提高鸭腿肉的腌制吸收率、平衡盐分分布,显著缩短腌制时间,实现快速腌制。以上结果表明,超声波辅助滚揉技术在改善鸭腿肉腌制效率方面明显优于传统的单一真空滚揉技术。

图2 不同超声波处理时间对鸭腿盐分含量的影响

Fig.2 Effect of different ultrasonic processing time on the NaCl content of duck legs

注:不同小写字母表示不同组间差异显著(P<0.05,n=8)(下同)。

图3 不同超声波处理时间对鸭腿腌制吸收率的影响

Fig.3 Effect of different ultrasonic processing time on the marinade uptake of duck legs

2.2 超声波辅助滚揉腌制对鸭腿肉色泽的影响

不同超声处理时间辅助腌制后鸭腿肉的肉色结果如图4所示。由图4可知,相较于对照组,较长时间的超声处理(10、15和20 min)可显著提高鸭腿肉的亮度值(L*)和黄度值(b*)(P<0.05),而3个处理组间L*值无显著差异(P>0.05)。此外,与对照组对比,超声处理组的红度值(a*)具有先上升后下降的趋势(P<0.05)。超声处理可以破坏肌纤维结构使肌红蛋白释放到腌制液中,降低鸭肉中的肌红蛋白含量[21],从而导致肉色亮度值的升高。此外,长时间的超声波辅助腌制导致的局部热效应使鸭腿表面肌原纤维和肌红蛋白变性,引起红度值的下降[16]。同时,pH值对于评估肉制品的食用品质至关重要,它与肉品的嫩度、色泽、保水性和风味紧密相连。前期研究表明超声波处理可提高肉制品pH值,进而促进蛋白水解酶的活化,影响肉制品的颜色[22]。

A-亮度值;B-红度值;C-黄度值

图4 不同超声波处理时间对鸭腿腌制后颜色的影响

Fig.4 Effect of different ultrasonic processing time on the color of marinated duck legs

2.3 超声波辅助滚揉腌制对鸭腿保水性的影响

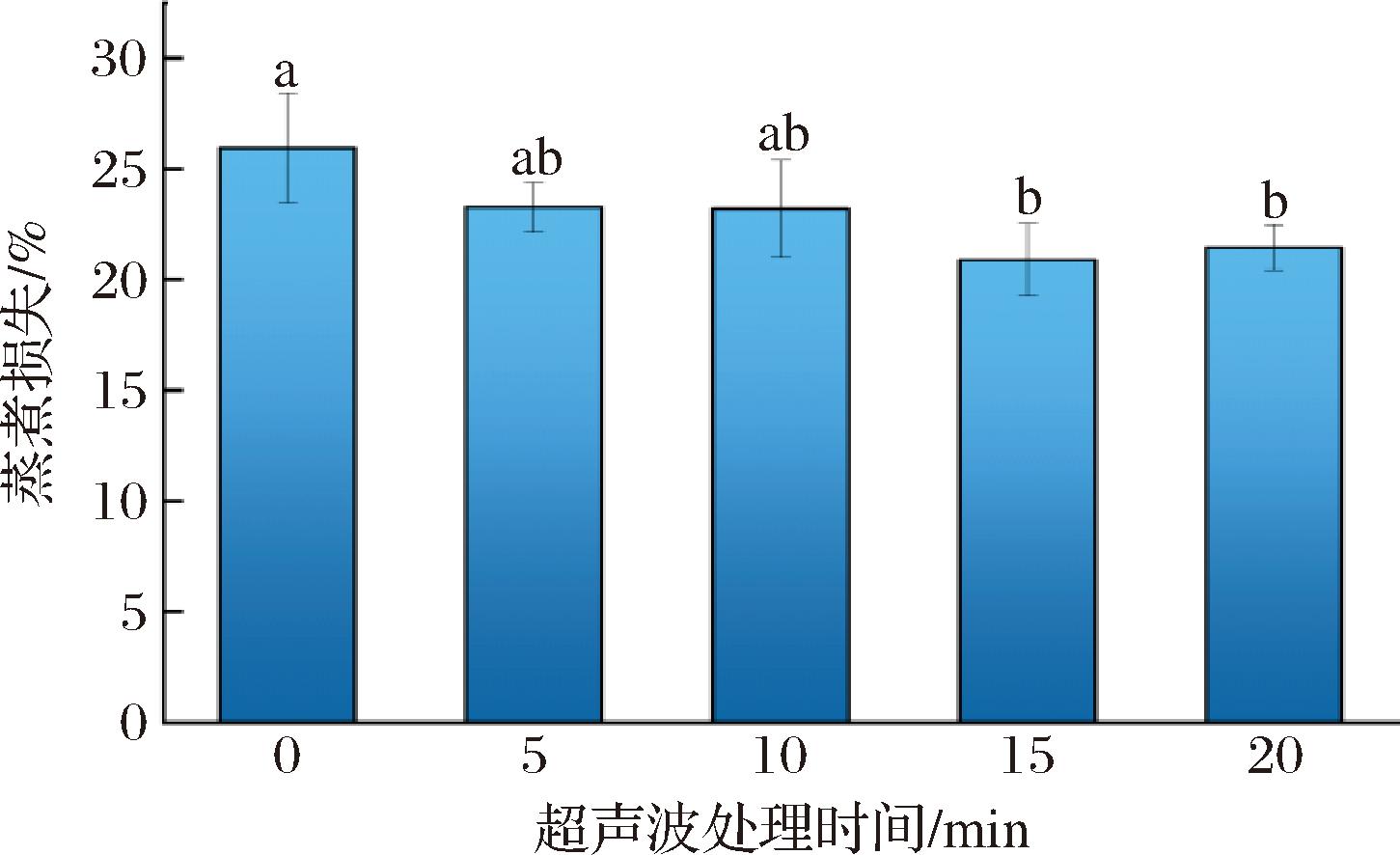

不同超声时长辅助滚揉腌制的鸭腿肉的蒸煮损失结果如图5所示。由图5可知,超声波辅助滚揉腌制可显著降低肉样的蒸煮损失,与对照组相比,15 min和20 min处理组的蒸煮损失显著减小(P<0.05)。而5 min 和10 min处理组的蒸煮损失与其它处理组无显著差异(P>0.05)。这说明较长时间的超声处理可显著降低肉样的蒸煮损失,从而提高鸭腿的保水性。这一结果与康大成[23]、SALEEM等[24-25]的结论一致。由2.1节可知,超声波辅助滚揉腌制促进了更多的盐分渗入肉样,这可使得肌纤维膨胀暴露出更多的蛋白质侧链,因而可以结合更多的水分;此外,超声波的空化效应和机械效应可显著破坏肌纤维结构,增大肌纤维间的空隙,进而提高鸭腿肉的保水性[23]。

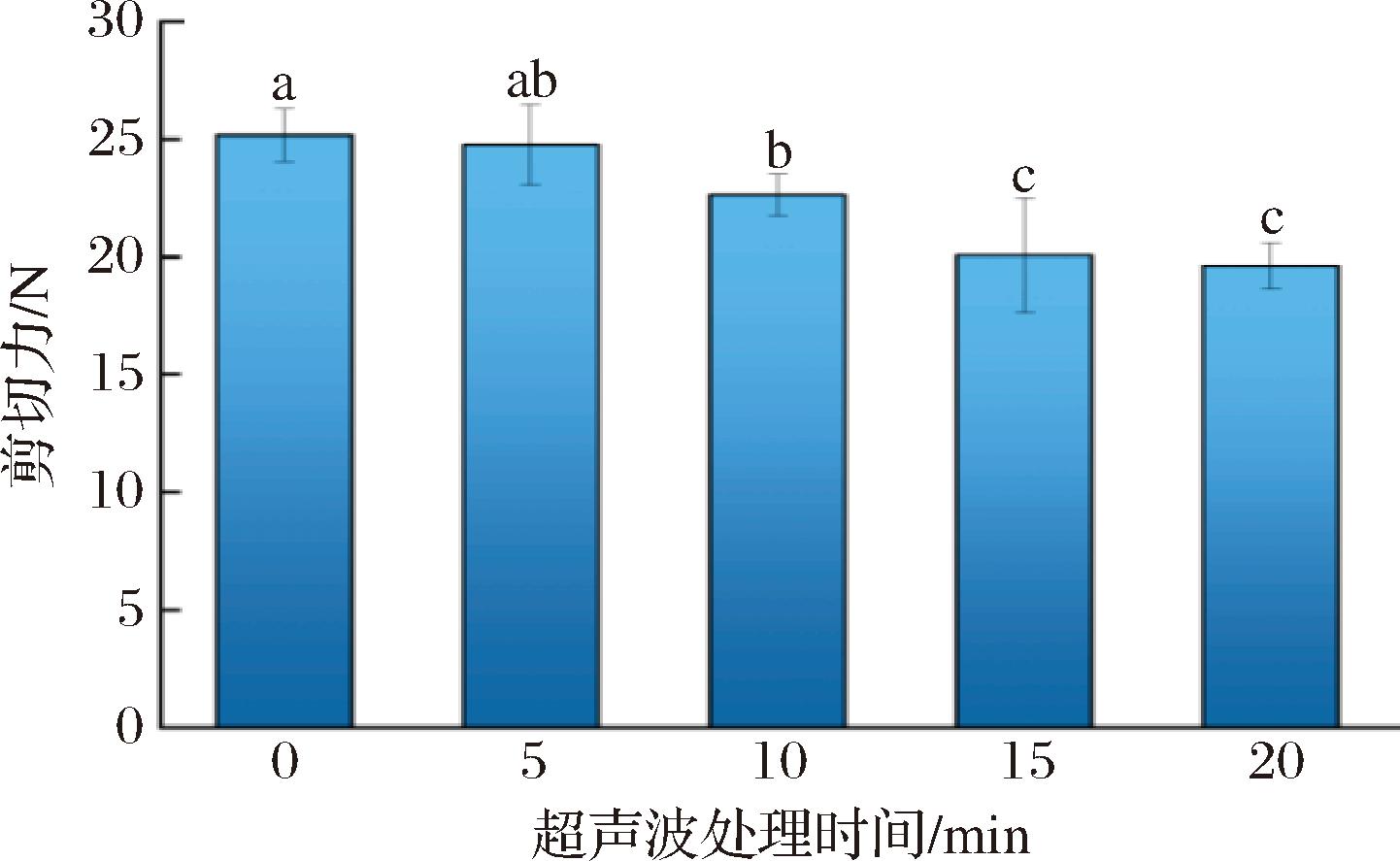

2.4 超声波辅助滚揉腌制对鸭腿肉嫩度的影响

嫩度作为评价肉品质量的核心指标之一,对于消费者的肉制品选择倾向及接受程度具有显著影响。图6展示了不同超声波处理组的鸭腿肉剪切力结果。由图6可知,超声波处理对鸭腿肉的剪切力存在显著影响,10、15和20 min处理组的剪切力显著低于对照组(P<0.05),20 min处理组剪切力值相较对照组降低22%,这表明超声波辅助滚揉腌制可显著提高鸭腿的嫩度。

图5 不同超声波处理时间对鸭腿肉蒸煮损失的影响

Fig.5 Effect of different ultrasonic processing times on cooking loss of duck legs meat

图6 不同超声波处理时间对鸭腿肉剪切力的影响

Fig.6 Effect of different ultrasonic processing times on shear force of duck legs meat

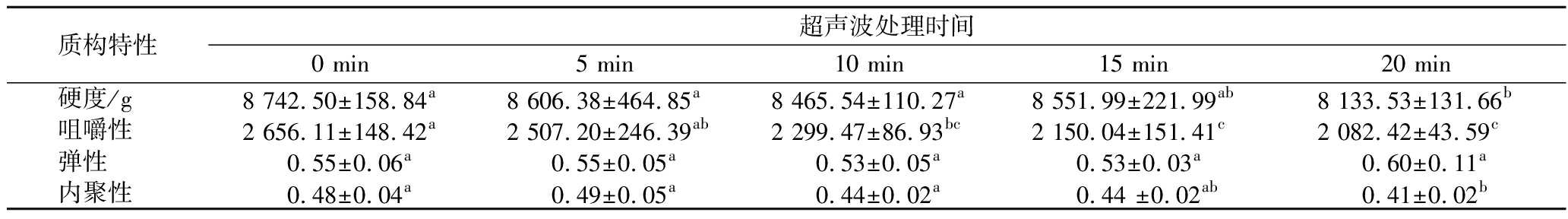

如表1所示,20 min处理组的硬度、内聚性和咀嚼性均显著低于对照组(P<0.05)。这表明超声波辅助滚揉腌制鸭腿可显著降低其硬度、内聚性和咀嚼性,从而改善鸭腿肉的质构特性。然而,超声波处理对肉样弹性没有显著影响(P<0.05)。

肉制品的质构本质上取决于肌原纤维直径、肌纤维密度以及肌纤维完整性等[26]。超声波的空化作用、机械作用以及热效应能够削弱肉结缔组织的结构,导致胶原纤维的收缩,打乱胶原蛋白纤维网络的有序排列[27],破坏肉中的溶酶体,促进细胞内容物组织蛋白酶的释放,从而起到嫩化作用[23]。此外,超声波的物理效应可引起的胶原纤维三螺旋结构水合和分子内交联程度的变化,导致胶原蛋白的热稳定性降低,进一步促进肉品的嫩化[27]。也有其他研究表明,超声波处理会促进内源性水解酶(如钙蛋白酶、细胞凋亡酶)对关键结构蛋白质(如肌间线蛋白、肌钙蛋白-T)的降解,进而破坏肌肉细胞的完整性,最终改善肉及肉制品的嫩度[28]。

2.5 超声波辅助滚揉腌制对鸭腿肉FFAs含量的影响

如表2所示,超声处理组的单不饱和脂肪酸含量较对照组显著降低(P<0.05),10 min处理组的单不饱和脂肪酸含量降低34.6%,这可能是由于超声处理降低了单不饱和脂肪酸的热稳定性,使其碳链两端更易断裂,进而参与氧化反应形成各种风味化合物[29-30]。鸭腿中的FFAs在后期热处理过程中会进一步发生氧化,并与氨基酸发生相互作用形成赋予鸭腿特定风味的化合物。因此超声处理可以促进鸭腿肉FFAs在加热过程中的氧化作用,从而促进脂源性挥发物的形成。同时,由超声波的空化效应生成的自由基会引起不饱和脂肪酸的氧化,从而导致其含量下降[31-32]。

表1 不同超声处理时间对鸭腿肉质构特性的影响

Table 1 Effect of different ultrasonic processing times on the texture of duck legs meat

质构特性超声波处理时间0 min5 min10 min15 min20 min硬度/g8 742.50±158.84a8 606.38±464.85a8 465.54±110.27a8 551.99±221.99ab8 133.53±131.66b咀嚼性2 656.11±148.42a2 507.20±246.39ab2 299.47±86.93bc2 150.04±151.41c2 082.42±43.59c弹性0.55±0.06a0.55±0.05a0.53±0.05a0.53±0.03a0.60±0.11a内聚性0.48±0.04a0.49±0.05a0.44±0.02a0.44 ±0.02ab0.41±0.02b

注:1)结果表示为均值±均值标准差;2)同一行中不同小写字母表明差异显著(P<0.05)(下同)。

表2 不同处理组中FFAs的含量

Table 2 Concentration of FFAs at different groups

游离脂肪酸mg/g超声波处理时间0 min5 min10 min15 min20 min豆蔻酸(C14∶0)2.56±0.71a2.29±0.13b2.20±0.33bc1.91±0.42c1.93±0.55bc棕榈酸(C16∶0)11.91±0.82a10.64+0.39b10.18±0.50bc11.08±1.88c7.79±0.91d硬脂酸(C18∶0)8.90±0.73a8.58±0.32a7.08±0.63b7.36±1.41b5.51±0.75c二十三烷酸(C23∶0)0.07±0.01a0.06±0.01b0.04±0.01c0.03±0.01c0.03±0.00c饱和脂肪酸23.44±2.56a21.57±0.85b19.50±1.46b20.81±3.70c15.26±2.22d肉豆蔻脑酸(C14∶1)1.28±0.40c1.45±0.07c2.18±0.20b1.35±0.18c3.38±0.83a油酸(C18∶1)9.43±0.69a5.17±0.29c4.81±0.26d6.14±1.94b5.96±0.17b单不饱和脂肪酸10.70±0.76a7.02±0.29b6.99±0.46b6.94±2.11b7.17±0.95b亚油酸(C18∶2)7.48±0.69a4.52±0.24bd4.17±0.09d6.20±0.62b5.14±0.35c花生四烯酸(C20∶4)5.69±0.62a3.77±0.27c3.94±0.94c4.82±0.50b4.18±0.29bc二十二碳四烯酸(C22∶4)0.55±0.03a0.31±0.02b0.22±0.01c0.23±0.02c0.16±0.27d二十二碳六烯酸(C22:6)0.45±0.04d0.40±0.01d2.34±1.17b2.59±0.65a1.23±0.21c多不饱和脂肪酸14.17±1.63a9.04±0.40e10.67±0.31d13.84±1.19bb10.71±0.124c

3 结论

本研究将超声波技术与真空滚揉技术相结合,应用于酱卤鸭腿的腌制阶段,探究超声波辅助滚揉腌制对酱卤鸭腿腌制及品质特性的影响。研究发现,20 min超声波处理组盐分含量提高0.5 g/100 g,腌制吸收率提升4.25%,超声波辅助滚揉腌制通过破坏肌肉组织结构促进腌制过程中的物料渗透显著提高鸭腿肉腌制后的盐分含量,有利于提升鸭腿的腌制吸收率和腌制效果;同时能够显著降低硬度、内聚性和咀嚼性而改善肉的质构特性。在辅以超声波处理20 min 后,鸭腿肉蒸煮损失从25.94%降至21.4%,剪切力值降低了22%,说明超声波处理可提高鸭腿的保水性和嫩度,有利于提升酱卤鸭腿的食用品质。本文的研究成果对酱卤鸭腿的工艺技术创新和品质提升具有一定的参考意义。

[1] 赵子瑞, 苑冰冰, 张苏苏, 等. 酱卤肉制品加工技术研究进展[J]. 肉类研究, 2016, 30(12):41-47.

ZHAO Z R, YUAN B B, ZHANG S S, et al. Recent advances in processing technologies for soy sauce and pot-roast meat products[J]. Meat Research, 2016, 30(12):41-47.

[2] 杨志彩. 静电纺丝制备抗菌纳米纤维膜及其在盐水鸭腿贮藏保鲜中的应用[D]. 扬州:扬州大学, 2022.

YANG Z C.Electrospinning to prepare antibacterial nanofibrous film and its application in storage and preservation of salted duck leg[D]. Yangzhou: Yangzhou University, 2018.

[3] 王浩明, 郑海波, 李景军, 等. 酱卤肉制品关键加工技术研究进展[J]. 肉类研究, 2020, 34(8):102-107.

WANG H M, ZHENG H B, LI J J, et al. Recent progress in key processing technologies for soy sauce and pot-roast meat products[J]. Meat Research, 2020, 34(8):102-107.

[4] 于秋影, 赵宏蕾, 常婧瑶, 等. 新型滚揉技术在肉制品加工中应用的研究进展[J]. 食品科学, 2022, 43(17):380-388.

YU Q Y, ZHAO H L, CHANG J Y, et al. Progress in the application of new tumbling technologies in meat processing[J]. Food Science, 2022, 43(17):380-388.

[5] 张苏苏, 赵子瑞, 苑冰冰, 等. 酱卤肉制品加工技术研究进展[J]. 食品安全质量检测学报, 2016, 7(8):3270-3276.

ZHANG S S, ZHAO Z R, YUAN B B, et al. Research progress of processing on stewed meat products[J]. Journal of Food Safety &Quality, 2016, 7(8):3270-3276.

[6] 陈星, 沈清武, 王燕, 等. 新型腌制技术在肉制品中的研究进展[J]. 食品工业科技, 2020, 41(2):345-351.

CHEN X, SHEN Q W, WANG Y, et al. Research progress in new curing technology of meat products[J]. Science and Technology of Food Industry, 2020, 41(2):345-351.

[7] 刘瑞, 李雅洁, 陆欣怡, 等. 超声波技术在肉制品腌制加工中的应用研究进展[J]. 食品工业科技, 2021, 42(24):445-453.

LIU R, LI Y J, LU X Y, et al. Recent advances in the application of ultrasonic technology in the curing of meat products[J]. Science and Technology of Food Industry, 2021, 42(24):445-453.

[8] 周亚军, 李文龙, 李圣桡, 等. 酱卤肉制品加工与保藏技术研究进展[J]. 农产品加工, 2019(19):58-62; 67.

ZHOU Y J, LI W L, LI S R, et al. Research progress on processing and preservation technology of sauced and braised meat products[J]. Farm Products Processing, 2019(19):58-62; 67.

[9] CHEMAT F, ZILL-E-HUMA, KHAN M K. Applications of ultrasound in food technology: Processing, preservation and extraction[J]. Ultrasonics Sonochemistry, 2011, 18(4):813-835.

[10] 王安然. 超声处理对牛肉品质的影响及机理研究[D]. 南京:南京农业大学, 2018.

WANG A R.Study on the effects and mechanism of ultrasonic treatment on beef quality[D]. Nanjing:Nanjing Agricultural University, 2018.

[11] SHORE D, WOODS M O, MILES C A. Attenuation of ultrasound in post rigor bovine skeletal muscle[J]. Ultrasonics, 1986, 24(2):81-87.

[12] 张万刚,张如玉,胡国华等.一种带有超声波辅助的控温滚揉机: 中国CN110720495B[P].2021-09-28.

ZHANG W G, ZHANG R Y, HU G H,et al. Temperature-controlled tumbler with ultrasonic assistance: China,CN110720495B[P].2021-09-28.

[13] FOLCH J, LEES M, SLOANE STANLEY G H. A simple method for the isolation and purification of total lipides from animal tissues[J]. Journal of Biological Chemistry, 1957, 226(1):497-509.

[14] XIONG G Y, FU X Y, PAN D M, et al. Influence of ultrasound-assisted sodium bicarbonate marination on the curing efficiency of chicken breast meat[J]. Ultrasonics Sonochemistry, 2020, 60:104808.

[15] CHENG Q F, SUN D W. Factors affecting the water holding capacity of red meat products: A review of recent research advances[J]. Critical Reviews in Food Science and Nutrition, 2008, 48(2):137-159.

[16] 邹云鹤. 超声波辅助煮制对酱卤牛肉品质的影响研究[D]. 南京:南京农业大学, 2018.

ZOU Y H. Effects of ultrasound assisted cooking on the quality of spiced beef [D]. Nanjing:Nanjing Agricultural University, 2018.

[17] 于林宏, 孙京新, 李鹏, 等. 超声波辅助变压滚揉工艺对鸭肉食用品质的影响[J]. 肉类研究, 2016, 30(12):17-21.

YU L H, SUN J X, LI P, et al. Effects of ultrasound-aided pressure swing tumbling on the eating quality of duck[J]. Meat Research, 2016, 30(12):17-21.

[18] 匡威, 安亮, 徐军, 等. 鸭腿减盐滚揉腌制过程中的传质动力学[J]. 食品科学, 2019, 40(23):1-7.

KUANG W, AN L, XU J, et al. Influence of partial sodium chloride replacement with potassium chloride on the mass transfer kinetics of duck thigh meat during salting with vacuum tumbling[J]. Food Science, 2019, 40(23):1-7.

[19] BARRETTO T L, POLLONIO M A R, TELIS-ROMERO J, et al. Improving sensory acceptance and physicochemical properties by ultrasound application to restructured cooked ham with salt (NaCl) reduction[J]. Meat Science, 2018, 145:55-62.

[20] 王艳. 超声波辅助油炸对肉丸品质的影响及其机理研究[D]. 南京:南京农业大学, 2019.

WANG Y.Study on the effect and mechanism of ultrasoundassisted frying on the quality of meatballs [D]. Nanjing:Nanjing Agricultural University, 2019.

[21] ASHOKKUMAR M. The characterization of acoustic cavitation bubbles—An overview[J]. Ultrasonics Sonochemistry, 2011, 18(4):864-872.

[22] 李心悦, 曹涓泉, 徐静, 等. 超声波辅助腌制对猪肉糜食用品质及凝胶性能的影响[J]. 肉类研究, 2022, 36(8):21-28.

LI X Y, CAO J Q, XU J, et al. Effects of ultrasonic-assisted curing on eating quality and gel properties of minced pork[J]. Meat Research, 2022, 36(8):21-28.

[23] 康大成. 超声波辅助腌制对牛肉品质的影响及其机理研究[D]. 南京:南京农业大学, 2017.

KANG D C.Effects and Mechanism of Ultrasound-Assisted Curing on the Quality of Beef[D]. Nanjing:Nanjing Agricultural University, 2017.

[24] SALEEM R, AHMAD R. Effect of ultrasonication on secondary structure and heat induced gelation of chicken myofibrils[J]. Journal of Food Science and Technology, 2016, 53(8):3340-3348.

[25] SALEEM R, AHMAD R. Effect of low frequency ultrasonication on biochemical and structural properties of chicken actomyosin[J]. Food Chemistry, 2016, 205:43-51.

[26] 刘珊, 吴香, 黄俊逸, 等. 杀菌和贮藏方式对酱牛肉的微生物和品质的影响[J]. 食品科技, 2020, 45(3):151-158.

LIU S, WU X, HUANG J Y, et al. Effects of sterilization and storage methods on microbes and quality of sauced beef[J]. Food Science and Technology, 2020, 45(3):151-158.

[27] WANG A R, KANG D C, ZHANG W G, et al. Changes in calpain activity, protein degradation and microstructure of beef M. semitendinosus by the application of ultrasound[J]. Food Chemistry, 2018, 245:724-730.

[28] XIONG G Y, ZHANG L L, ZHANG W, et al. Influence of ultrasound and proteolytic enzyme inhibitors on muscle degradation, tenderness, and cooking loss of hens during aging[J]. Czech Journal of Food Sciences, 2012, 30(3):195-205.

[29] 邢新涛. 超声波辅助滚揉改善生鲜猪肉腌制效果及其作用机理的研究[D]. 青岛:青岛农业大学, 2013.

XING X T.Study on the improvement of marinating effects for fresh pork by ultrasonic assisted tumbling and its mechanism of action[D]. Qingdao:Qingdao Agricultural University, 2013.

[30] TONG H Q, CAO C W, DU Y L, et al. Ultrasonic-assisted phosphate curing: A novel approach to improve curing rate and chicken meat quality[J]. International Journal of Food Science &Technology, 2022, 57(5):2906-2917.

[31] 周唯伊, 陆欣怡, 戴嘉宁, 等. 超声波辅助卤制雪山鸡的品质和风味分析[J]. 肉类研究, 2021, 35(10):33-40.

ZHOU W Y, LU X Y, DAI J N, et al. Effects of ultrasonic-assisted stewing on the quality and flavor of marinated Xueshan chicken[J]. Meat Research, 2021, 35(10):33-40.

[32] 王安元, 凌家俊, 谢波, 等. 肿瘤声动力疗法中的声敏剂研究现状及应用前景[J]. 中国现代应用药学, 2013, 30(2):219-223.

WANG A Y, LING J J, XIE B, et al. Current status and prospect of sonosensitizer in anti-tumor sonodynamic therapy[J]. Chinese Journal of Modern Applied Pharmacy, 2013, 30(2):219-223.