黄花菜(Hemerocallis citrina Braoni)又名“柠檬萱草、忘忧草、金针菜、臭矢菜”等,是一种我国特有的药食同源百合科萱草属植物[1]。营养丰富,风味独特,含有各种人体所需的营养物质,如蛋白质、维生素、卵磷脂,还含有多种胡萝卜素、多酚、黄酮类及其他具有保健作用的功能因子[2]。黄花菜已经成为宁夏盐池县地区标志性产业,宁夏黄花菜种类中“大乌嘴”黄花菜条长肉厚,品相较好、口感最佳[3]。但鲜黄花菜中含有引起腹泻的物质及干燥过程中易发生褐变[4-5]。因此,黄花菜采后预处理是加工过程中必要的操作单元之一。

烫漂处理是果蔬干燥前常用的预处理方法之一,不仅有效抑制果蔬中酶活性,灭杀表面腐败微生物,延长果蔬有效贮藏期[6],还能增加果蔬组织细胞膜通透性,改变组织结构和稳定色泽[7-8]。烫漂处理分为热水烫漂、微波烫漂及蒸汽烫漂等。金永学等[9]研究发现蒸汽烫漂结合真空微波干燥的百合粉多糖、黄酮及多酚含量分别提高了24%、19%和37%。王娟等[10]研究发现烫漂花椰菜干燥耗时缩短了18.18%。GAMBOA-SANTOS等[11]发现热水烫漂60 s和蒸汽烫漂120 s的胡萝卜中维生素C保留量最高,耗时缩短至9 h。综合以上所述,过热蒸汽烫漂也可作为在果蔬加工中保持原有品质等方面的果蔬采后预处理技术之一。

本文以宁夏“大乌嘴”鲜黄花菜为材料,90 ℃热水和常压蒸汽分别烫漂黄花菜60 s为对照,探究了30、60、90 s过热蒸汽烫漂对黄花菜冷冻干燥速率、营养成分、色泽、微观结构的影响,并采用顶空-气相色谱-离子迁移谱(headspace-gas chromatography-ion mobility spectrometry,HS-GC-IMS)定性分析不同烫漂方法下黄花菜的挥发性风味物质种类和含量的变化。以期为果蔬干燥前过热蒸汽预处理相关研究提供理论参考,并为HS-GC-IMS定性分析黄花菜挥发性风味物质的研究提供了有力的检测技术支持。

1 材料与方法

1.1 材料与试剂

材料:宁夏红寺堡“大乌嘴”黄花菜,无机械损伤、病虫害的新鲜黄花菜。

试剂:无水乙醇(AR),上海国药集团化学试剂有限公司;抗坏血酸试剂盒(AR)、类黄酮试剂盒(AR)、总糖试剂盒(AR),北京索莱宝科技有限公司。

1.2 仪器与设备

MROMBK3000T日立过热水蒸气烘烤微波炉,上海松下微波炉有限公司;UV-3100紫外-可见分光光度计,上海美谱达仪器有限公司;HH-1恒温水浴锅,金坛市江南仪器厂;LT202E电子天平,常熟市天量仪器有限责任公司;TA-XT Plus质构仪,英国Stable Micro Systems有限公司;FlavourSpec1H1-00053顶空-气相色谱-离子迁移谱,德国G.A.S公司;SCIENTZ-10 N真空冷冻干燥设备,宁波新芝生物科技股份有限公司;CR-10色差计,日本Konica Minolta公司;TESCAN MIRA LMS扫描电子显微镜,捷克TESCAN公司。

1.3 烫漂方法

1.3.1 过热蒸汽烫漂

参考李国琰等[12]烫漂方法并稍加修改。称取50 g新鲜黄花菜置于过热水蒸汽烘烤微波炉中薄层平铺,在110~140 ℃过热蒸汽环境中烫漂30、60、90 s 后,取出冷却至室温,预冷至共晶点温度-45 ℃以下,真空冷冻干燥至干基含水量15%左右即可停止,取出密封包装以待测定。

1.3.2 不同烫漂对比

1.3.2.1 90 ℃热水烫漂

称取50 g新鲜黄花菜置于装有90 ℃热水烧杯中,烧杯放入90 ℃恒温水浴锅中烫漂处理60 s后取出冷却至室温,预冷至共晶点温度-45 ℃以下,真空冷冻干燥至干基含水量15%左右即可停止,取出密封包装以待测定。

1.3.2.2 常压蒸汽烫漂

称取50 g新鲜黄花菜置于蒸锅笼屉的中间薄层平铺,电磁炉加热蒸锅后以锅中常压蒸汽烫漂60 s后取出冷却至室温,预冷至共晶点温度-45 ℃以下,真空冷冻干燥至干基含水量15%左右即可停止,取出密封包装以待测定。

1.4 品质测定

1.4.1 营养成分测定

1.4.1.1 可溶性蛋白质和维生素C含量测定

可溶性蛋白质含量的测定参考GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》第一法凯氏定氮法;维生素C含量的测定采用抗坏血酸试剂盒完成。

1.4.1.2 黄酮含量测定

参考耿琳琳[13]测定黄花菜中黄酮含量的方法,采用紫外分光-光度法测定其总黄酮含量。标准溶液曲线方程:y=0.619 7x-0.005 9,R2=0.999 5。

称取2 g黄花菜粉末置于30 mL试管中并加入一定浓度乙醇溶液进行一定时间的超声提取后过滤,吸取其滤液2.5 mL移入25 mL容量瓶中,在波长470 nm处测定其吸光值,依据标准曲线方程计算总黄酮浓度并按照公式(1)计算黄花菜中总黄酮含量(W):

(1)

式中:W为黄花菜中总黄酮含量,mg/g;C为依据标准方程算得溶液质量浓度,mg/mL;V0为定容后溶液体积,mL;V1为样品总体积,mL;V2为测定体积,mL;m为黄花菜粉末取样质量,g。

1.4.1.3 总糖含量测定

参考杨双喜等[14]黄花菜总糖测定方法并稍加修改。黄花菜中总糖含量测定原理:总糖遇酸水解后形成还原糖,在NaOH和丙三醇双重作用下,3,5-二硝基水杨酸试剂与还原糖共同加热后被还原形成氨基化合物,氨基化合物在过量的碱性NaOH溶液中显现为桔红色,利用紫外可见-分光光度计在波长540 nm处测定其最大吸收峰。在一定浓度范围内,还原糖含量与光吸收值呈线性关系,用以计算黄花菜中总糖含量。

1.4.2 干燥速率测定

利用电子天平称量不同时刻黄花菜湿基质量,根据公式(2)计算黄花菜干燥速率:

(2)

式中:MR,干燥过程中时间在t1和t2之间样品干燥速率,g/(g·min);Mt1,t1时刻黄花菜干基含水率,g/g;Mt2,t2时刻黄花菜干基含水率,g/g。

1.4.3 微观结构测定

取少量黄花菜干燥样品使用洁净小刀截断为同长度条段,样品段放置于电镜样品台中央部并用导电胶固定,进行5 min离子溅射法喷金镀膜处理,在真空压力200 Pa,加速电压15 kV条件下分别观察黄花菜样品横截面放大100、300、500和800倍的微观结构,同一样品重复测定3次,挑选清晰、有代表性的图片进行对比[15]。

1.4.4 色泽测定

利用色度分析仪测定不同烫漂处理的黄花菜色泽的差异性。使用便携式色差分析仪测定平铺于白纸上约2~5 mm厚的黄花菜干制品,每个测定样品分别测定3次,取平均色度值用L*、a*、b*的值表示。其中L*值表示色泽亮度,由0值纯黑到100值纯白;a*值表示红绿色值,正值表示红色,负值表示绿色;b*值表示蓝黄色值,正值表示黄色,负值表示蓝色[16]。

1.4.5 挥发性风味物质测定

参考张乐等[17]测定方法并稍加修改。将不同处理的黄花菜干制品经超微粉碎后,分别称取(0.5±0.01) g黄花菜粉末置于顶空分析玻璃瓶中。

顶空孵育条件:40 ℃加热孵育15 min,孵育转速250 r/min,顶空进样500 μL,进样温度85 ℃,进前清洗30 s,进后清洗5 min。

GC条件:MXT-5柱(15 m×0.53 mm,0.53 μm),色谱柱温度40 ℃,载体/漂移气均为氮气(纯度≥99.999%),载体初始速率2.0 mL/min,维持2 min,在2~10 min内线性增至5.0 mL/min,在10~20 min内线性增至50.0 mL/min,在20~30 min线性增至100.0 mL/min,然后停止流动,总运行时间为30 min。

IMS条件:温度60 ℃,氮气流速150 mL/min,管内线性电压500 V/cm,放射源®射线(氚,3H),正离子模式。光谱平均扫描次数24次。

1.5 数据处理

各指标均平行测定3次,采用其平均值;采用Excel绘制表格和处理数据并使用Origin pro 2019b进行绘图及数据分析;采用软件内置的NIST数据库和IMS数据库对物质进行定性分析;采用软件Laboratory Analytical Viewer (LAV)的Gallery Plot插件,绘制黄花菜GC-IMS指纹图谱。

2 结果与分析

2.1 烫漂方式对黄花菜冷冻干燥速率的影响

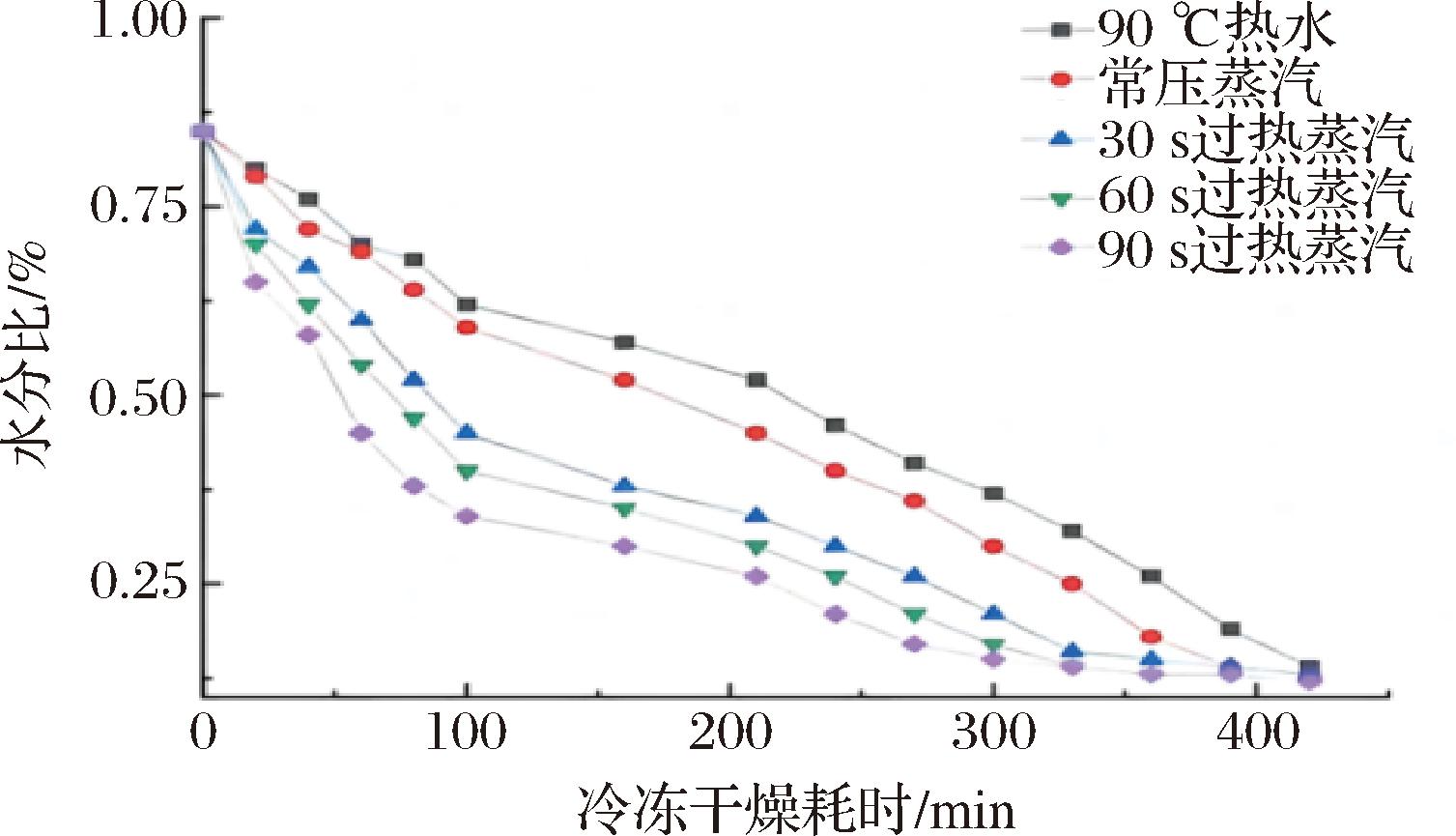

如图1不同烫漂方法的黄花菜冷冻干燥曲线所示,不同烫漂处理的黄花菜经过真空冷冻干燥至湿基含水率15%左右所需的时间不同,以90 ℃热水和常压蒸汽分别烫漂60 s的黄花菜为对照组,由图1可知,其他烫漂处理的黄花菜冷冻干燥所需时间明显短于热水烫漂,烫漂处理可使黄花菜组织细胞原生质发生凝固、流失水分现象,细胞内层与细胞壁分离,从而增加了细胞膜的通透性,有利于组织细胞中水分流出蒸发,加快了干燥速率。

图1 不同烫漂方法的黄花菜冷冻干燥曲线

Fig.1 Freeze-drying curves of daylily with different blanching methods

2.2 烫漂方式对黄花菜营养成分的影响

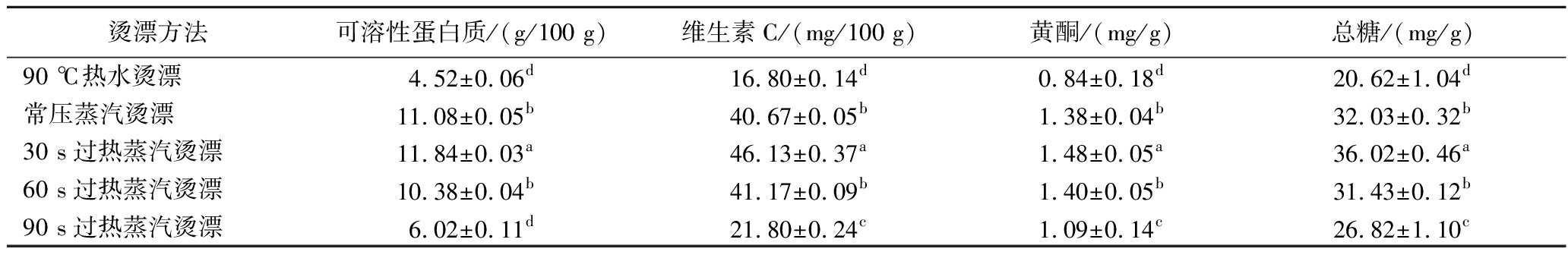

不同的烫漂方法对果蔬营养成分含量的影响不同,如表1不同烫漂方法对黄花菜营养成分的影响所示。

表1 不同烫漂方法对黄花菜营养成分的影响

Table 1 Effects of different blanching methods on nutrient composition of daylily

烫漂方法可溶性蛋白质/(g/100 g)维生素C/(mg/100 g)黄酮/(mg/g)总糖/(mg/g)90 ℃热水烫漂4.52±0.06d16.80±0.14d0.84±0.18d20.62±1.04d常压蒸汽烫漂11.08±0.05b40.67±0.05b1.38±0.04b32.03±0.32b30 s过热蒸汽烫漂11.84±0.03a46.13±0.37a1.48±0.05a36.02±0.46a60 s过热蒸汽烫漂10.38±0.04b41.17±0.09b1.40±0.05b31.43±0.12b90 s过热蒸汽烫漂6.02±0.11d21.80±0.24c1.09±0.14c26.82±1.10c

注:表中字母表示数据间差异显著性,同一行标注不同字母表示差异显著(P<0.05)(下同)。

不同烫漂方法对黄花菜可溶性蛋白质含量的影响存在显著差异(P<0.05),其中90 ℃热水烫漂黄花菜可溶性蛋白质含量最低(4.52 g/100 g),30 s过热烫漂黄花菜可溶性蛋白质含量最高(11.84 g/100 g),可能是热水温度高于可溶性蛋白质变性温度临界值(60 ℃),破坏了可溶性蛋白质结构,过热烫漂处理时间短,对黄花菜可溶性蛋白质结构的破坏较低;不同烫漂方法对黄花菜维生素C含量的影响存在显著差异(P<0.05),其中90 ℃热水烫漂黄花菜维生素C含量最低(16.8 mg/100 g),90 s过热烫漂黄花菜维生素C含量(21.8 mg/100 g)略高于热水烫漂,常压烫漂黄花菜维生素C含量(40.67 mg/100 g)接近60 s过热烫漂黄花菜维生素C含量(41.17 mg/100 g),30 s过热烫漂黄花菜维生素C含量最高(46.13 mg/100 g),相较于其他烫漂方法,30 s过热烫漂时间短,对黄花菜维生素C的破坏低;不同烫漂方法对黄花菜总糖含量的影响存在显著差异(P<0.05),其中90 ℃热水烫漂黄花菜总糖含量最低(20.62 mg/g),30 s过热烫漂总糖含量最高(36.02 mg/g),与王亚萍等[18]研究结果相近,可能是热水烫漂加快了糖类物质溶解速率,从而降低了黄花菜糖类物质的保留;不同烫漂方法对黄花菜黄酮含量的影响存在显著差异(P<0.05),30 s过热烫漂黄花菜黄酮含量最高(1.48 mg/g),90 ℃热水烫漂黄酮含量(0.84 mg/g)和90 s过热烫漂黄花菜黄酮含量(1.09 mg/g)最低,可能是热水烫漂和90 s过热蒸汽烫漂温度过高,时间较长,破坏了黄花菜中黄酮物质结构。

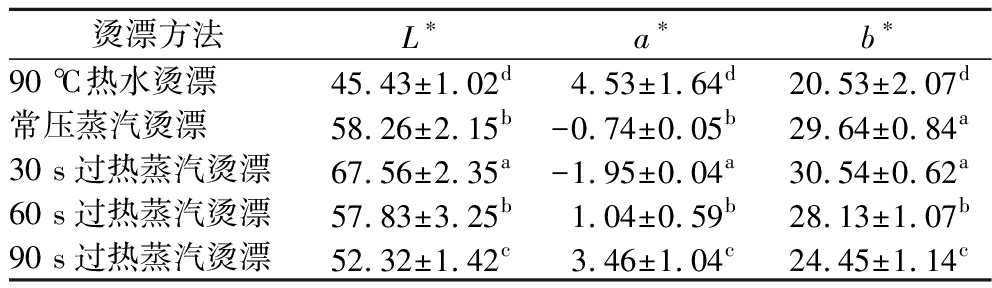

2.3 烫漂方式对黄花菜色泽的影响

色泽在果蔬食品的生产加工中具有重要的指示作用,其可以表征果蔬内部发生各种生化反应的程度[19]。黄花菜中含有叶绿素a、叶绿素b和花青素,其中叶绿素a呈蓝绿色,叶绿素b呈黄绿色,花青素是热敏性活性物质,易溶于水且易被氧化、分解[20]。如表2不同烫漂方法对黄花菜色泽的影响所示。

表2 不同烫漂方法对黄花菜色泽的影响

Table 2 Effect of different blanching methods on the color of daylily

烫漂方法L∗a∗b∗90 ℃热水烫漂45.43±1.02d4.53±1.64d20.53±2.07d常压蒸汽烫漂58.26±2.15b-0.74±0.05b29.64±0.84a30 s过热蒸汽烫漂67.56±2.35a-1.95±0.04a30.54±0.62a60 s过热蒸汽烫漂57.83±3.25b1.04±0.59b28.13±1.07b90 s过热蒸汽烫漂52.32±1.42c3.46±1.04c24.45±1.14c

不同烫漂方法对黄花菜色泽的影响存在显著差异(P<0.05)。L*代表亮度(由0值纯黑到100值纯白),不同烫漂方法的黄花菜色泽的亮度由亮到暗顺序为:30 s过热烫漂>常压烫漂>60 s过热烫漂>90 s过热烫漂>90 ℃热水烫漂,不同烫漂对黄花菜L*值的影响存在显著差异(P<0.05),其中90 ℃热水烫漂黄花菜L*值最小(45.43),表面呈深黄色,可能是热水烫漂致使糖类物质流出到黄花菜表面,干燥后糖类物质聚集使得黄花菜表面呈深黄色[21];a*代表红绿色(正值为红色,负值为绿色),不同烫漂对黄花菜a*值的影响存在显著差异(P<0.05),其中常压烫漂、30 s过热烫漂黄花菜a*值为负值,样品色泽接近浅绿色,90 ℃热水烫漂、90 s过热烫漂黄花菜色泽更接近红色,可能是热水烫漂和过热蒸汽烫漂温度高且处理时间较长,破坏了黄花菜中叶绿素a和花青素;b*代表黄蓝色(正值为黄色,负值为蓝色),不同烫漂对黄花菜b*值的影响存在显著差异(P<0.05),其中常压烫漂、30 s过热烫漂黄花菜b*值较大(29.64、30.54),两者间不存在差异,样品表面色泽呈浅黄色,可能是蒸汽烫漂对黄花菜叶绿素b和花青素的破坏低,色泽更接近鲜黄花菜。

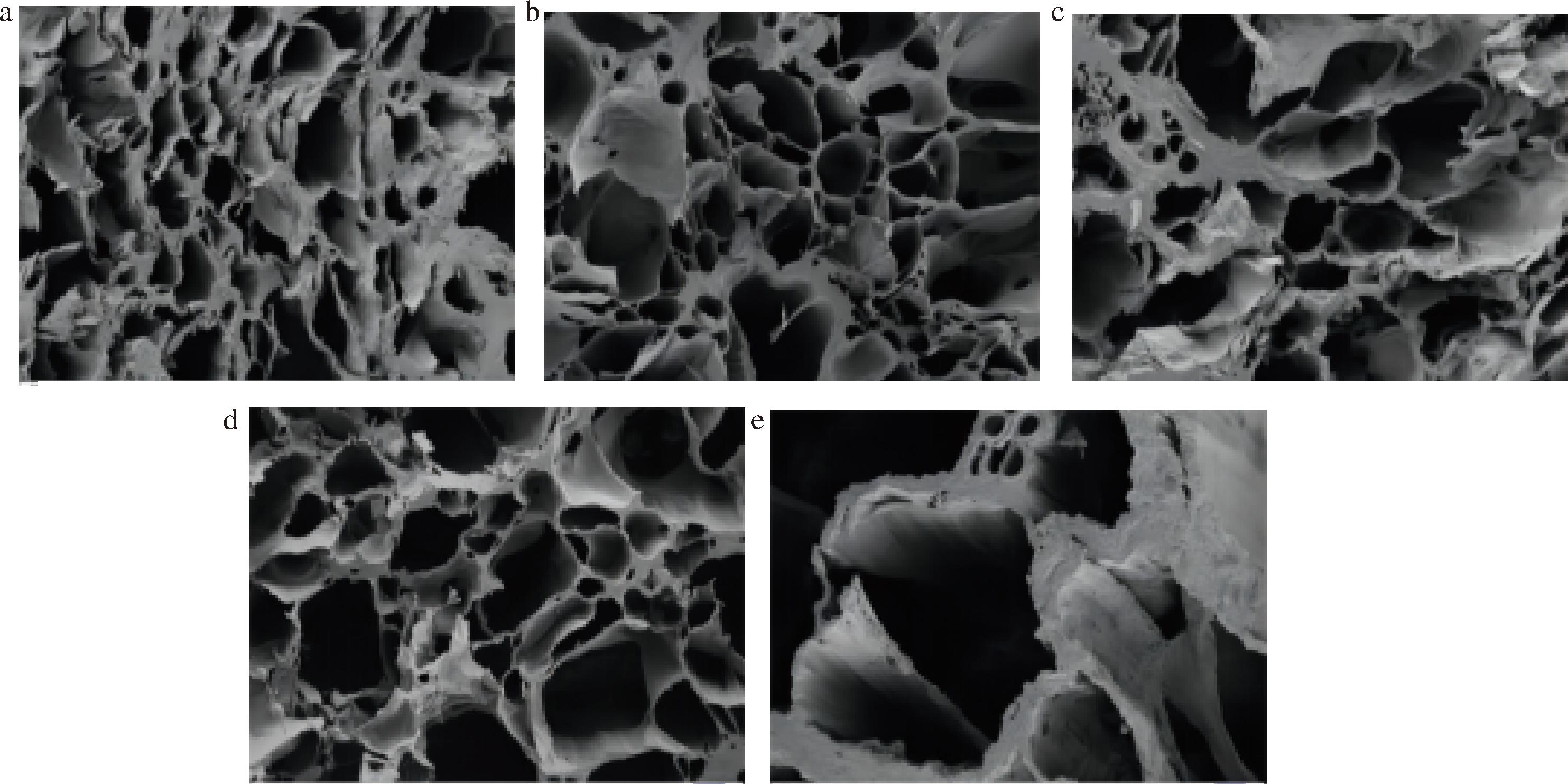

2.4 烫漂方式对黄花菜微观结构的影响

不同果蔬烫漂处理对组织细胞的影响有差异,随着烫漂处理过程的进行,果蔬组织结构呈现明显区别。

如图2不同烫漂方法的黄花菜横截面微观结构所示,不同温度的烫漂处理对黄花菜组织细胞原生质的破坏程度不同。其中90 ℃热水烫漂黄花菜部分组织细胞破坏严重,组织结构呈片状,冷冻干燥后横截面水分结晶升华形成的孔洞呈扁平椭圆状,大多孔洞较大;常压烫漂、30 s过热烫漂和60 s过热烫漂黄花菜冷冻干燥后横截面孔洞分布较均匀,清晰可观,呈较规整的椭圆形,黄花菜外观接近鲜黄花菜长条形状;90 s过热烫漂黄花菜组织细胞原生质破坏严重,凝固缩小过度,水分流失严重,细胞皱缩以致组织结构呈片状,横截面孔洞皱缩形成不规则的较大孔洞,黄花菜外观扁平,与热风干燥黄花菜形状一致,可能是高温对黄花菜组织细胞破坏严重,使得细胞原生质层与细胞壁分离过度,组织结构随之改变[22]。

a-90 ℃热水烫漂;b-常压蒸汽烫漂;c-30 s过热蒸汽烫漂;d-60 s过热蒸汽烫漂;e- 90 s过热蒸汽烫漂

图2 不同烫漂方法的黄花菜横截面微观结构(300×)

Fig.2 Cross-sectional microstructure (300×) of daylily with different blanching methods

2.5 不同烫漂黄花菜挥发性风味物质的定性分析

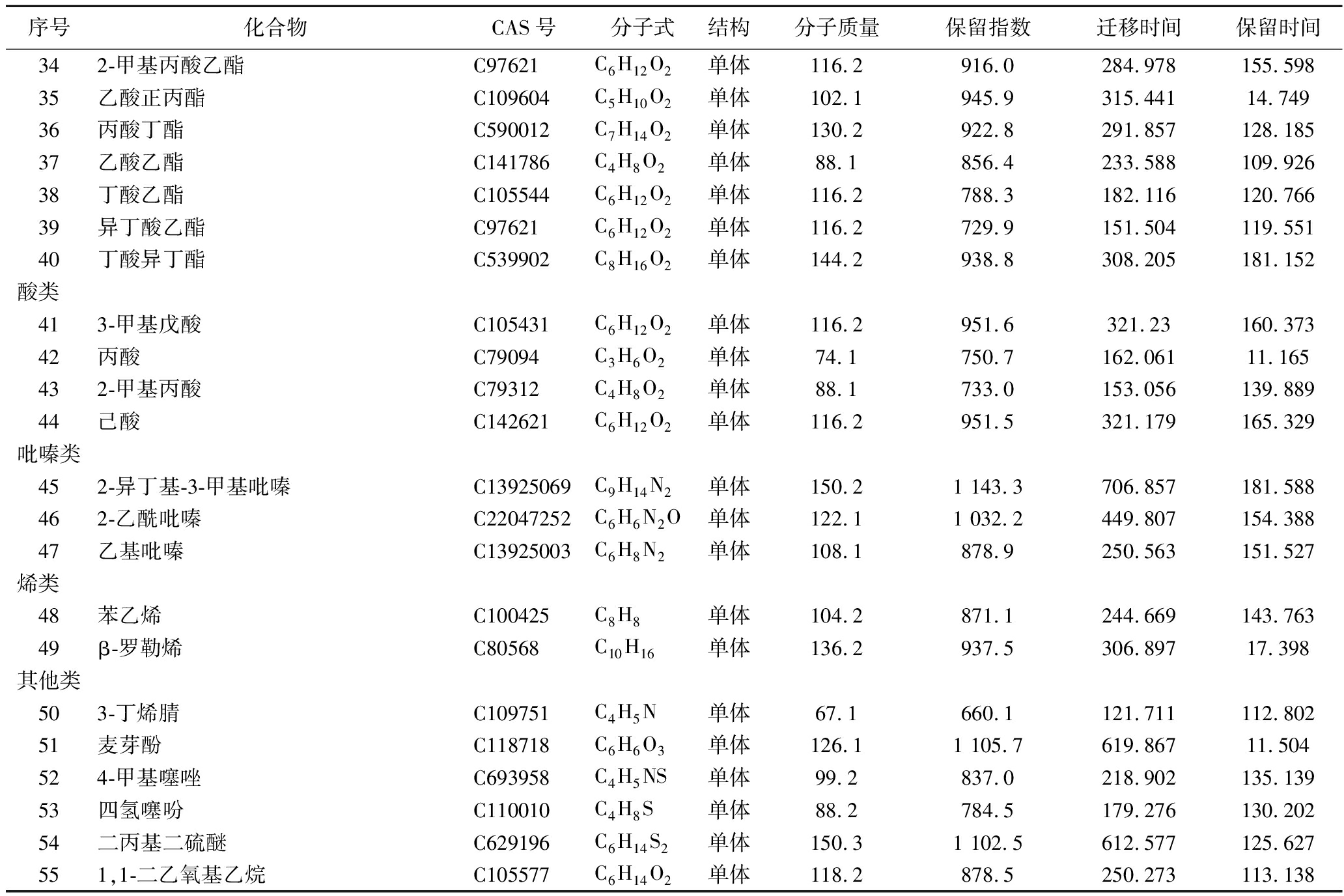

黄花菜挥发性风味物质包含醇类、醛类、酮类、酯类、烯类、酸类和烷烃类等多种物质(表3)。其中醇类物质大多为长链脂肪类的多不饱和脂肪酸,对黄花菜风味起修饰作用[23];醛类物质来自脂质分子氧化和自由基裂解,分解后可为黄花菜提供坚果和青草味[24];酯类物质为黄花菜提供甜香味和微微的油脂风味[25];酮类物质分为长链酮和短链酮,长链酮类物质为黄花菜提供花香风味,短链风味物质提供脂香风味和焦香风味[26];酸类物质可能是不饱和脂肪酸热分解和热降解产物的二次反应产物[27-28]。

表3 不同烫漂方法对黄花菜挥发性风味物质的影响

Table 3 Effects of different blanching methods on volatile flavor compounds of daylily

序号化合物CAS号分子式结构分子质量保留指数迁移时间保留时间醛类 1甲基丙醛C78842C4H8O单体72.1839.5220.809109.32423-甲基-2-丁烯醛C107868C5H8O单体84.1779.8176.791135.82332-壬烯醛C18829566C9H16O单体140.21 144.3709.259140.80342,4-庚二烯醛C4313035C7H10O单体110.21 028.2440.368162.4395苯乙醛C122781C8H8O单体120.21 029.8444.113126.07462-辛烯醛C2548870C8H14O单体126.21 039.1465.645133.55572,4-己二烯醛C142836C6H8O单体96.1912.3281.153145.96782-甲基-2-戊烯醛C623369C6H10O单体98.11 125.3665.339115.702醇类 92-庚醇C543497C7H16O单体116.2918.9287.926137.452101-辛醇C111875C8H18O单体130.21 032.9451.406144.80411丙硫醇C107039C3H8S单体76.2851.5229.931135.575122-丁醇C78922C4H10O单体74.11 033.7453.285115.261133-甲基-2-丁醇C598754C5H12O单体88.1657.3120.86212.323144-甲基-2-戊醇C108112C6H14O单体102.2735.0154.113128.698151-丁醇C71363C4H10O单体74.1651.8119.154118.274161-丙醇C71238C3H8O单体60.1583.497.927112.12817异丁醇C78831C4H10O单体74.1587.699.245117.283182-辛醇C123966C8H18O单体130.21 010.4399.377145.881酮类 192-甲基四氢呋喃-3-酮C3188009C5H8O2单体100.1785.5179.986141.645202-甲基-3-四氢呋喃酮C3188009C5H8O2单体100.1764.1168.857107.755216-甲基庚-5-烯-2-酮C110930C8H14O单体126.2997.6369.625118.127221-戊烯-3-酮C1629589C5H8O单体84.11 011.7402.252130.62523二氢香芹酮C99490C10H14O单体150.21 186.9807.897181.63424环戊酮C120923C5H8O单体84.11 187.2808.68133.356252-丁酮C78933C4H8O单体72.1891.8260.312125.322264-酮异佛尔酮C1125219C9H12O2单体152.21 140.5700.535133.802272-辛酮C111137C8H16O单体128.2965.2335.138133.305282,3-二氢-4-羟基-2,5-二甲基-3-呋喃酮C3658773C6H8O3单体128.11 042.8474.26415.794酯类 29丙酸异戊酯C105680C8H16O2单体144.2931.8301.098134.53530甲酸丁酯C592847C5H10O2单体102.1996.1366.677151.47231戊酸乙酯C539822C7H14O2单体130.21 123.1660.298126.90332甲酸-3-甲基丁酯C110452C6H12O2单体116.21 041.7471.789162.82233戊酸乙酯C539822C7H14O2单体130.21 146.2713.714167.501

续表3

序号化合物CAS号分子式结构分子质量保留指数迁移时间保留时间342-甲基丙酸乙酯C97621C6H12O2单体116.2916.0284.978155.59835乙酸正丙酯C109604C5H10O2单体102.1945.9315.44114.74936丙酸丁酯C590012C7H14O2单体130.2922.8291.857128.18537乙酸乙酯C141786C4H8O2单体88.1856.4233.588109.92638丁酸乙酯C105544C6H12O2单体116.2788.3182.116120.76639异丁酸乙酯C97621C6H12O2单体116.2729.9151.504119.55140丁酸异丁酯C539902C8H16O2单体144.2938.8308.205181.152酸类 413-甲基戊酸C105431C6H12O2单体116.2951.6321.23160.37342丙酸C79094C3H6O2单体74.1750.7162.06111.165432-甲基丙酸C79312C4H8O2单体88.1733.0153.056139.88944己酸C142621C6H12O2单体116.2951.5321.179165.329吡嗪类452-异丁基-3-甲基吡嗪C13925069C9H14N2单体150.21 143.3706.857181.588462-乙酰吡嗪C22047252C6H6N2O单体122.11 032.2449.807154.38847乙基吡嗪C13925003C6H8N2单体108.1878.9250.563151.527烯类 48苯乙烯C100425C8H8单体104.2871.1244.669143.76349β-罗勒烯C80568C10H16单体136.2937.5306.89717.398其他类503-丁烯腈C109751C4H5N单体67.1660.1121.711112.80251麦芽酚C118718C6H6O3单体126.11 105.7619.86711.504524-甲基噻唑C693958C4H5NS单体99.2837.0218.902135.13953四氢噻吩C110010C4H8S单体88.2784.5179.276130.20254二丙基二硫醚C629196C6H14S2单体150.31 102.5612.577125.627551,1-二乙氧基乙烷C105577C6H14O2单体118.2878.5250.273113.138

如表3所示,不同烫漂方法对黄花菜挥发性风味物质的影响所示,不同烫漂方法的黄花菜样品中共检测出58种挥发性风味物质,定性得到55种风味物质(包括二聚体),占总量94.8%,包括醛类、醇类、酮类、酯类、酸类、烯类、吡嗪类和其他类风味物质,其中醛类物质8种,占挥发性风味物质总量13.8%,如2-壬烯醛、苯乙醛、2,4-己二烯醛等;醇类物质10种,占挥发性风味物质总量17.2%,如2-庚醇、丙硫醇、3-甲基-2-丁醇等;酮类物质10种,占挥发性风味物质总量17.2%,如1-戊烯-3-酮、二氢香芹酮、2-甲基-3-四氢呋喃酮等;酯类物质12种,占挥发性风味物质总量20.7%,如丙酸异戊酯、戊酸乙酯、丙酸丁酯等;酸类物质4种,占挥发性风味物质总量6.9%,如3-甲基戊酸、2-甲基丙酸等;烯类物质2种,占挥发性风味物质总量3.4%,如苯乙烯;吡嗪类物质3种,占挥发性风味物质总量5.2%,如2-乙酰吡嗪;其他类物质6种,占挥发性风味物质总量10.3%,如4-甲基噻唑、麦芽酚等。通过挥发性风味物质定性表可知,酯类、醇类及酮类等风味物质相对占比最高。

2.6 不同烫漂黄花菜挥发性风味物质指纹图谱分析

利用FlavourSpec®风味分析仪机载Gallery Plot插件构建不同烫漂处理黄花菜的特征风味物质指纹图谱可方便进一步观察和评价黄花菜挥发性风味物质的差异[29]。如图3不同烫漂方法下黄花菜挥发性风味物质指纹图谱所示,其中某一化合物可能会出现1、2个或多个斑点,代表单体、二聚体或多聚体,斑点颜色的深浅表示某种物质含量的高低[30]。

由图3可知,不同烫漂黄花菜的挥发性风味物质种类和含量存在显著差异。热水烫漂对黄花菜挥发性风味物质破坏严重,其中2-庚醇、2-甲基-3-四氢呋喃酮、1-丙醇、2-辛醇等挥发性物质保留量较高,可能是多数挥发性风味物质在热水中溶解流出,且高温也会对风味物质造成一定破坏[31];常压蒸汽烫漂和30 s过热蒸汽烫漂黄花菜的挥发性风味物质种类和含量保留最多,其中甲酸丁酯、2,3-二氢-4-羟基-2,5-二甲基-3-呋喃酮、己酸、乙基吡嗪、苯乙醛、2-丁酮、3-甲基-2-丁醇等挥发性风味物质保留量较多,可能是蒸汽烫漂过程中黄花菜仅存在组织中水分蒸发,溶水性挥发性风味物质无法溶解流失;60、90 s过热蒸汽烫漂黄花菜的挥发性风味物质种类和含量明显低于常压蒸汽和30 s过热蒸汽烫漂,但高于热水烫漂,可能是过热蒸汽烫漂时间较长且110~120 ℃高温处理导致高温破坏了挥发性风味物质,并且热水烫漂对黄花菜挥发性风味物质的破坏更严重。综合上述,可选择30 s过热蒸汽烫漂作为宁夏鲜黄花菜采摘后预处理的方法之一。

图3 不同烫漂方法黄花菜挥发性风味物质的指纹图谱

Fig.3 Fingerprints of volatile flavor compounds in daylily by different blanching methods

3 结论

本文以90 ℃热水和常压蒸汽分别烫漂黄花菜60 s为对照,探究了30、60、90 s过热蒸汽烫漂对黄花菜冷冻干燥速率、营养成分、色泽、微观结构及挥发性风味物质种类和含量的影响。过热蒸汽烫漂的黄花菜冷冻干燥速率明显快于热水烫漂和常压蒸汽;30 s过热蒸汽烫漂黄花菜营养成分保留量显著高于其他烫漂,色泽接近鲜黄花菜,黄花菜横截面孔洞清晰可观、分布均匀;利用HS-GC-IMS定性不同烫漂方法的黄花菜挥发性风味物质,发现30 s过热蒸汽烫漂黄花菜的挥发性风味物质种类和含量明显多于其他烫漂,热水烫漂黄花菜的风味物质保留最少,可能是多数溶水性挥发性风味物质在水中溶解流失。综合考虑可选择30 s过热蒸汽烫漂作为宁夏鲜黄花菜预处理方法之一。本文仅研究了对真空冷冻干燥的黄花菜影响,缺少对比自然晾晒、热风干燥及微波干燥等方面研究,并且后期研究还可对不同烫漂黄花菜风味物质进行定量分析。

[1] 吕虹瑞, 武珍珍, 洪沙沙, 等.基于超高效液相色谱-串联质谱技术的黄花菜不同器官萜类代谢物差异分析[J].食品与发酵工业,2024,50(12):299-307.

LYU H R, WU Z Z, HONG S S, et al. Differences analysis of terpenoid metabolites in different organs of Hemerocallis citrina based on ultra performance liquid chromatography-tandem mass spectrometry[J].Food and Fermentation Industries,2024,50(12):299-307.

[2] MORSY N. Quantitative estimations of the abundant constituents of alotropis procera[J]. Main Group Chemistry, 2017, 16(1):17-26.

[3] 宗合, 郭涛, 钟培源. 黄花菜圃金满园[J]. 宁夏画报, 2022(6):54-55.

ZONG H, GUO T, ZHONG P Y. Daylily pujinmanyuan[J]. Ningxia Pictorial, 2022(6):54-55.

[4] 朱准, 夏斌, 贺炜, 等. 黄花菜与秋水仙碱的研究进展[J]. 中医药导报, 2021, 27(10):127-131.

ZHU Z, XIA B, HE W, et al. The research progress of Hemerocallis citrina baroni and colchicine[J]. Guiding Journal of Traditional Chinese Medicine and Pharmacy, 2021,27(10):127-131.

[5] 楚倩倩, 任广跃, 段续, 等. 不同预处理方式对热风干燥黄花菜褐变及干燥特性的影响[J]. 食品科学, 2023, 44(7): 81-88.

CHU Qianqian, REN Guangyue, DUAN Xu, et al. Effects of different pretreatment methods on browning and drying characteristics of hot air-dried daylily buds[J]. Food Science, 2023, 44(7): 81-88.

[6] LIU W, ZHANG J H, ZHANG Q, et al. Effects of postharvest chilling and heating treatments on the sensory quality and antioxidant system of daylily flowers[J]. Horticulture, Environment, and Biotechnology, 2018, 59(5): 671-685.

[7] 杨培. 基于烫漂预处理的百合干燥工艺研究[D].长沙: 中南林业科技大学, 2022.

YANG P. Study on lily bulb drying based on blanching pretreatment process optimization[D]. Changsha: Central South University of Forestry and Technology,2022.

[8] 彭昱竹, 王晓芸, 丁筑红, 等. 烫漂结合氯化钙对糟辣椒钙盐保脆辅助增效作用研究[J]. 食品与发酵科技, 2022, 58(4):39-45;72.

PENG Y Z, WANG X Y, DING Z H, et al. Study on the synergistic effect of blanching combined with sodium chloride on calcium salt to preserve the brittleness of fermented chilies[J]. Food and Fermentation Science &Technology, 2022, 58(4):39-45;72.

[9] 金永学, 文爱华, 范郁冰, 等. 蒸汽烫漂结合真空微波干燥工艺对龙牙百合粉品质的影响[J]. 食品工业科技, 2021, 42(6):144-150.

JIN Y X, WEN A H, FAN Y B,et al.Effect of steam blanching combined with vacuum microwave drying on the quality of Lilium brownii var. viridulum powder[J]. Science and Technology of Food Industry, 2021, 42(6):144-150.

[10] 王娟, 肖亚冬, 徐亚元, 等. 不同预处理方式对花椰菜干制品品质影响研究[J]. 食品工业科技, 2020, 41(24):36-43.

WANG J, XIAO Y D, XU Y Y, et al.Effect of different pretreatment methods on the quality attributes of dried cauliflower[J]. Science and Technology of Food Industry, 2020, 41(24):36-43.

[11] GAMBOA-SANTOS J, CRISTINA SORIA A, PÉREZ-MATEOS M, et al. Vitamin C content and sensorial properties of dehydrated carrots blanched conventionally or by ultrasound[J]. Food Chemistry, 2013, 136(2):782-788.

[12] 李国琰, 张雁, 廖娜, 等. 过热蒸汽烫漂对甜玉米主要营养成分及感官品质的影响[J]. 中国粮油学报, 2022, 37(9):85-93.

LI G Y, ZHANG Y, LIAO N, et al. Effects of superheated steam blanching on main nutrients and sensory quality of sweet corn[J]. Journal of the Chinese Cereals and Oils Association, 2022, 37(9):85-93.

[13] 耿琳琳. 超声协同静电场提取黄花菜中总黄酮的研究[D]. 广州: 华南理工大学, 2017.

GENG L L. Ultrasound-synergized electrostatie field extraction of totalflavonoids from Hemerocallis citrina baroni[D].Guangzhou: South China University of Technology,2017.

[14] 杨双喜, 马尧, 张海红, 等. 干燥方式对黄花菜粉营养、色泽及氨基酸含量的影响[J]. 中国食品学报, 2022, 22(10):232-241.

YANG S X, MA Y, ZHANG H H, et al. Effects of drying methods on the nutrition, color and amino acid content of daylily powder[J]. Journal of Chinese Institute of Food Science and Technology, 2022, 22(10):232-241.

[15] 马奇虎, 郭雨桐, 唐辉, 等. 不同干燥方式枸杞干果微观结构与营养成分对比分析[J]. 农产品加工, 2022(17):72-74;78.

MA Q H, GUO Y T, TANG H, et al. Comparative analysis of microstructure and nutrient composition of dried fruits of Lycium barbarum by different drying methods[J]. Farm Products Processing, 2022(17):72-74;78.

[16] CHEN D D, XING B C,YI H J, et al. Effects of different drying methods on appearance, microstructure, bioactive compounds and aroma compounds of saffron (Crocus sativus L.)[J]. LWT, 2020, 120:108913.

[17] 张乐, 张雅, 史冠莹, 等. GC-IMS结合化学计量学分析8个产区香椿挥发性成分差异[J]. 食品科学, 2022, 43(22):301-308.

ZHANG L, ZHANG Y, SHI G Y, et al. Differences in volatile organic compounds of to ona sinensis from eight production regions analyzed by gas chromatography-ion mobility spectrometry combined with chemometrics[J]. Food Science, 2022, 43(22):301-308.

[18] 王亚萍, 王艳丽, 周笑犁. 烫漂预处理结合不同干燥方式对刺梨活性物质及抗氧化活性的影响[J].食品安全质量检测学报, 2023, 14(17):139-146.

WANG Y P, WANG Y L, ZHOU X L. Effects of blanching pretreatment combined with different drying methods on active substances and antioxidant activity of Rosa roxburghii Tratt[J]. Journal of Food Safety &Quality, 2023, 14(17):139-146.

[19] 吕莹, 陈芹芹, 李旋, 等. 干燥对果蔬加工色泽影响的研究进展[J]. 食品科学, 2023, 44(13):368-377.

LV Y, CHEN Q Q, LI X, et al. Recent progress in research on the effect of drying on the color of processed fruits and vegetables[J]. Food Science, 2023, 44(13):368-377.

[20] 董艳娇. 膳食纤维及副产物的加工特性、功能特性及应用[J]. 白城师范学院学报, 2016, 30(5):11-16;22.

DONG Y J. Dietary fibre and fibre-rich by-products of food processing: Characterisation, technological functionality and commercial applications[J]. Journal of Baicheng Normal University, 2016, 30(5):11-16;22.

[21] 杜传来, 邹小欠, 陈钰, 等. 不同热处理工艺对荷兰豆品质变化的影响[J]. 农业技术与装备, 2023(4):9-11.

DU C L, ZOU X Q, CHEN Y, et al. Effects of different heat treatment processes on quality changes of Pisum sativum[J]. Agricultural Technology &Equipment, 2023(4):9-11.

[22] SHAO X, CHEN H , PAN H B, et al. Effect of steam blanching on peelability and quality of Citrus reticulata Blanco[J]. Journal of Food Science and Technology, 2021, 58(10): 3790-3797.

[23] 杨双喜, 马雪梅, 张海红, 等. GC-MS结合化学计量法分析不同干燥方式对黄花菜风味物质的影响[J]. 食品与发酵工业, 2023, 49(4):274-283.

YANG S X, MA X M, ZHANG H H, et al. Analysis of effects of different drying methods on flavor substances of daylily using GC-MS combined with a stoichiometric method[J]. Food and Fermentation Industries, 2023, 49(4):274-283.

[24] 马尧, 郝慧慧, 张海红, 等. GC-MS结合电子鼻分析不同干燥方式对黄花菜粉挥发性物质的影响[J].食品科学, 2022, 43(6):324-330.

MA Y, HAO H H, ZHANG H H, et al. Effects of different drying methods on volatile flavor components of daylily powder analyzed by gas chromatography-mass spectrometry combined with electronic nose[J]. Food Science, 2022, 43(6):324-330.

[25] JIAO F, LIU Q, SUN G F, et al. Floral fragrances of Hemerocallis L. (daylily) evaluated by headspace solid-phase microextraction with gas chromatography-mass spectrometry[J]. The Journal of Horticultural Science and Biotechnology, 2016, 91(6): 573-581.

[26] 黄余年. 处理方式及贮藏温度对黄桃采后生理特性及相关品质的影响[D]. 长沙: 湖南大学, 2021.

HUANG Y N. Treatment and storage temperature of yellow-fleshed peach after harvest influence of physiological characteristics and related qualities[D]. Changsha: Hunan University, 2021.

[27] 刘常园, 方东路, 汤静, 等. 基于电子鼻和GC-IMS分析复热对香菇汤挥发性风味物质的影响[J]. 食品科学技术学报, 2020, 38(4):46-53.

LIU C Y, FANG D L, TANG J, et al. Based on electronic nose and GC-IMS to study effect of reheating on volatile flavor substances of Lentinus edodes soups[J]. Journal of Food Science and Technology, 2020, 38(4):46-53.

[28] GIVECHEV I, TANEV D, DANALEV D. Development and validation of GC/MS method for simultaneous determination of 16 polycyclic aromatic hydrocarbons (PAHs) in pork meat matrix[J]. Acta Chromatographica, 2020, 33(1): 57-63.

[29] 孙海斓,裴龙英,陈瑶, 等. 基于电子鼻和顶空气相色谱-离子迁移谱分析不同干燥方式对羊肚菌挥发性化合物的影响[J].食品工业科技,2024,45(7):261-269.

SUN H L, PEI L Y, CHEN Y, et al. Analysis the effects of different drying methods on the volatile compounds in Morchella esculenta based on electronic nose and headspace gas chromatography-ion mobility spectrometry[J].Science and Technology of Food Industry,2024,45(7):261-269.

[30] ZHANG K Y, ZHANG C, GAO L L,et al. Analysis of volatile flavor compounds of green wheat under different treatments by GC-MS and GC-IMS[J]. Journal of Food Biochemistry, 2022, 46(6): e13875.

[31] 徐汝祯. 预处理对热风和射频真空干燥的猕猴桃切片品质的影响研究[D]. 杨凌: 西北农林科技大学, 2020.

XU R Z. Influences of pre-treatments on quality of kiwislices under hot air and radio frequency.vacuum drying[D]. Yangling: Northwest A&F University, 2020.