等[7]也发现,超声波辅助腌制猪肉显著提高了NaCl的扩散系数,并且提高了肉品的保水性和质地。

等[7]也发现,超声波辅助腌制猪肉显著提高了NaCl的扩散系数,并且提高了肉品的保水性和质地。LIU Jiali,HE Yuchun,YU Qiuyu, et al.Analysis of mass transfer kinetics and quality changes in beef during ultrasonic-assisted cooking[J].Food and Fermentation Industries,2025,51(14):245-252.

酱卤牛肉是我国传统的肉制品,以其浓郁风味和独特口感深受消费者青睐。然而,传统的加工方式往往通过长时间的煮制来促进肉质的软化和卤汤的渗透,不仅加工效率低、能耗高,而且卤汤渗透缓慢且不均匀,影响了产品的品质[1]。因此,利用新的节能绿色加工技术以提升酱卤牛肉的品质和生产效率,对于提高牛肉产品的质量和增强企业竞争力具有重要意义。

超声波是一种绿色、易操作的新型食品加工技术,能够改变肌肉的肌纤维和胶原蛋白结构,加速食盐、卤水等在肌肉中的渗透。超声波是一种频率高于20 kHz的声波,它在液体中传播时可促使液体中微小气泡的产生并通过空化效应、机械效应和热效应发生作用[2]。超声波技术可以提高肉的品质,也能提高加工效率[3]。ZOU等[4]的研究表明,超声波辅助煮制牛肉能够加速食盐渗透,并提升保水性;赵旭彤[5]通过建立传质动力学模型,发现超声波有助于NaCl在牛肉中的扩散;JAYASOORIYA等[6]利用超声波处理牛肉,研究发现,超声波处理显著提升牛肉的嫩度和质地。此外,SIR 等[7]也发现,超声波辅助腌制猪肉显著提高了NaCl的扩散系数,并且提高了肉品的保水性和质地。

等[7]也发现,超声波辅助腌制猪肉显著提高了NaCl的扩散系数,并且提高了肉品的保水性和质地。

传质是指某一组分在单一相中由于浓度差异,从高浓度区域移动到低浓度区域,在两相中存在浓度差异时,由一相传入另一相的物质转移现象[8]。传质动力学是对传质过程的速率和机制进行定量描述和分析的研究,通过实验和数学模型来研究传质速率和传质规律。常用的实验方法包括浸泡法、扩散法、渗透法等,可以通过测量样品中物质浓度的变化来确定传质速率。数学模型则是通过建立传质过程的数学方程来描述传质速率和传质规律,常用的模型有菲克定律、斯托克斯定律等。通过研究传质速率和传质规律,可以确定最佳的加工条件和参数,提高食品的传质效率和品质[9]。

近年来,关于腌制传质有许多报道,但关于煮制传质的文章却较为罕见。本研究在牛肉煮制的过程中利用超声波技术进行辅助,测定煮制牛肉食盐、水分和质量的变化,建立传质动力学方程预测其扩散速率;同时测定牛肉的pH、质构、色差、肌原纤维小片化指数(myofibril fragmentation index,MFI)和微观结构,分析不同的超声功率(600、800、1 000 W)对牛肉品质的影响,为超声波辅助煮制技术在肉品加工中的应用提供理论和数据支持。

中国西门塔尔公牛(平均18~20月龄、活体质量450~500 kg)前腱子肉10 kg,山西省开源肉业股份有限公司提供;食盐、香辛料(桂皮、丁香、香叶等),本地家家利超市;三氯乙酸、氯化钾、氯化镁、乙二胺四乙酸、硫代巴比妥酸、戊二醛固定液,北京索莱宝科技有限公司。所用试剂均为分析纯。

THC-1000SF超声波煎煮锅,济宁天华超声电子仪器有限公司;DSM-25数显盐度计,上海力辰邦西仪器有限公司;FA25高速剪切乳化分散机,上海FLUKO公司;5804R冷冻离心机,EPPENDERF中国有限公司;PB-10 pH计,梅特勒-托利多仪器有限公司;SMSTA.XTPlus质构仪,英国Stable Micro Systems公司;CM-5美能达分光测色仪,日本KONICA MINOLTA公司;UV-1100紫外可见光光度计,上海美谱达仪器有限公司;组织切片数字扫描仪,匈牙利3DHISTECH公司;TM-300台式扫描电镜,日本Hitachi公司。

1.3.1 牛肉的煮制

取新鲜的牛肉,去除表面的脂肪和筋膜,每块切成质量约60 g大小的肉块,每组实验准备3块,将牛肉置于超声波蒸煮锅中,同时以肉液比1∶3(g∶mL)加入事先配制好并充分冷却的煮制液,煮制液中含有食盐2.8%、八角0.16%、陈皮0.08%、香叶0.024%、白芷0.03%、丁香0.012%、花椒0.032%、桂皮0.084%、白扣0.03%、草果0.03%、山奈0.036%、砂仁0.02%,均为质量分数,按照实验设计进行煮制。

1.3.2 实验设计

本实验利用超声技术辅助煮制牛肉。固定超声频率为24.5 kHz、超声时间为30 min,在牛肉放入锅中时开始超声,设定功率分别为0、600、800、1 000 W,煮制120 min,每20 min进行一次取样,测定牛肉、卤汤的食盐含量及牛肉质量、牛肉中水分含量,研究不同超声功率下的传质规律,进行传质动力学分析;在煮制完成后进行取样,测定牛肉的pH、质构、色差、硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)含量、MFI以及微观结构,研究超声辅助煮制对牛肉品质的影响。

1.4.1 指标测定

1.4.1.1 食盐含量测定

参考ZHANG等[10]的方法并适当修改。

1.4.1.2 水分含量的测定

依据GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中的直接干燥法进行测定。

1.4.1.3 pH值的测定

依据GB 5009.237—2016《食品安全国家标准 食品pH值的测定》进行pH值测定。

1.4.1.4 质构特性测定

参照殷燕等[11]的方法并进行适当修改。

1.4.1.5 色差测定

用色差仪测定肉块色度参数,测定L*(亮度值)、a*(红度值)、b*(黄度值)。

1.4.1.6 TBARS值测定

参照高飞等[12]的方法并进行适当修改。

1.4.1.7 MFI指数测定

参照蔡华珍等[13]的方法并进行适当修改。

1.4.1.8 微观结构

组织切片:将牛肉切成2 cm×0.5 cm×0.5 cm的块状,在戊二醛固定液溶液中固定48 h,之后在不同体积分数的乙醇中逐渐脱水,石蜡包埋,在苏木精-伊红染色后通过组织切片数字扫描仪进行组织学观察。图像分析计算用CaseViewer2.4软件。

扫描电镜:将牛肉切成2 cm×0.5 cm×0.5 cm的块状,在戊二醛固定液溶液中固定48 h,之后在不同体积分数的乙醇中逐渐脱水,在真空冷冻干燥机中进行干燥24 h,冻干后的肉样用扫描电镜观察。

1.4.2 传质动力学指标的计算

1.4.2.1 ![]() 的计算

的计算

![]() 为牛肉煮制过程中的质量变化,计算如公式(1)所示:

为牛肉煮制过程中的质量变化,计算如公式(1)所示:

(1)

式中:M0,煮制0 min的牛肉质量;Mt,煮制t时刻的牛肉质量。

1.4.2.2 ![]() 和

和![]() 的计算

的计算

![]() 煮制过程牛肉中的食盐含量变化,

煮制过程牛肉中的食盐含量变化,![]() 煮制过程牛肉中水分含量变化,计算分别如公式(2)、公式(3)[14]所示:

煮制过程牛肉中水分含量变化,计算分别如公式(2)、公式(3)[14]所示:

(2)

(3)

式中:![]() 煮制t和0 min的肉水分含量,%;Mt、M0,煮制t和0 min的肉质量,

煮制t和0 min的肉水分含量,%;Mt、M0,煮制t和0 min的肉质量,![]() 煮制t和0 min的肉盐含量,%。

煮制t和0 min的肉盐含量,%。

1.4.2.3 ZNaCl的计算

牛肉水相中的NaCl含量,按公式(4)计算:

(4)

式中:XNaCl,牛肉的食盐含量,Xw,牛肉的水分含量,%。

1.4.3 传质动力学模型的建立

通过公式(5)[14]建立传质动力学模型:

(5)

式中:![]() 质量变化

质量变化![]() 水分含量变化

水分含量变化![]() 食盐含量变化

食盐含量变化![]() 质量变化、水分含量变化、食盐含量变化的动力学参数。

质量变化、水分含量变化、食盐含量变化的动力学参数。

1.4.4 传质平衡方程

根据公式(6)计算牛肉水相和煮制液中平衡时的食盐含量:

(6)

式中:![]() 肉水相中平衡时的食盐含量;

肉水相中平衡时的食盐含量;![]() 煮制液中平衡时的食盐含量;

煮制液中平衡时的食盐含量;![]() 传质开始时牛肉与煮制液的质量比;

传质开始时牛肉与煮制液的质量比;![]() 牛肉和煮制液的初始水分及食盐含量。

牛肉和煮制液的初始水分及食盐含量。

1.4.5 有效扩散系数的计算

按公式(7)[15]计算煮制传质过程牛肉中NaCl的有效扩散系数:

(7)

式中:![]() 传质驱动力;l,肉块厚度的一半,m;De代表有效扩散系数,

传质驱动力;l,肉块厚度的一半,m;De代表有效扩散系数,![]() 代表肉水相在传质的0、t时刻以及平衡点的NaCl含量,%;K,校正系数。

代表肉水相在传质的0、t时刻以及平衡点的NaCl含量,%;K,校正系数。

所有实验都至少进行了3个重复,数据以“平均值±标准差”表示。采用Excel软件计算平均值及标准差,Statistix 8.1软件进行数据显著性差异分析(P<0.05),Origin 2021软件进行图形绘制。

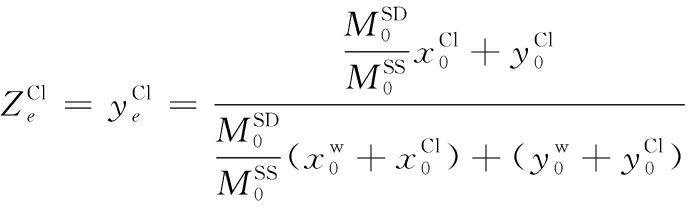

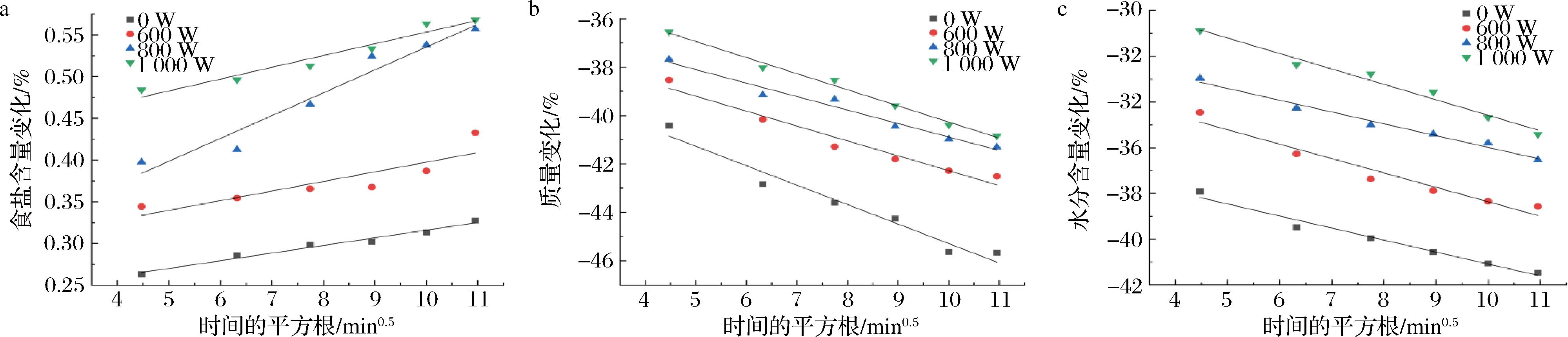

图1是不同超声功率对煮制牛肉![]() (水分含量变化)的影响。由图1可知,煮制牛肉的

(水分含量变化)的影响。由图1可知,煮制牛肉的![]() 均为负值,说明煮制过程导致牛肉中水分含量的降低。随着煮制时间的延长,

均为负值,说明煮制过程导致牛肉中水分含量的降低。随着煮制时间的延长,![]() 呈现显著下降趋势(P<0.05),说明煮制时间越长,牛肉中水分损失越严重。煮制0~40 min时,

呈现显著下降趋势(P<0.05),说明煮制时间越长,牛肉中水分损失越严重。煮制0~40 min时,![]() 下降速率较大,这是因为短时间内温度升高导致牛肉中的肌原纤维蛋白和胶原蛋白发生变性,空间结构变小,原本滞留在牛肉空间网格结构中的水分流失。随着煮制时间的延长,

下降速率较大,这是因为短时间内温度升高导致牛肉中的肌原纤维蛋白和胶原蛋白发生变性,空间结构变小,原本滞留在牛肉空间网格结构中的水分流失。随着煮制时间的延长,![]() 变化趋势逐渐变慢。与未超声的对照组比较,超声处理组

变化趋势逐渐变慢。与未超声的对照组比较,超声处理组![]() 整体较小,这是因为超声波可以有效地促进细胞破裂,增加卤水与原料肉的接触面积,使肌纤维间储存更多水分[16]。随着超声功率的增加,

整体较小,这是因为超声波可以有效地促进细胞破裂,增加卤水与原料肉的接触面积,使肌纤维间储存更多水分[16]。随着超声功率的增加,![]() 显著降低(P<0.05),1 000 W超声煮制120 min时

显著降低(P<0.05),1 000 W超声煮制120 min时![]() 为-35.41%,而对照组

为-35.41%,而对照组![]() 为-41.47%。

为-41.47%。

图1 超声功率对牛肉![]() 的影响

的影响

Fig.1 Effect of different ultrasonic power levels on ![]() in cooked beef

in cooked beef

注:图中不同大写字母代表同一时间内不同处理差异显著(P<0.05),不同小写字母代表同一处理在不同煮制时间差异显著(P<0.05)(图2、图3同)。

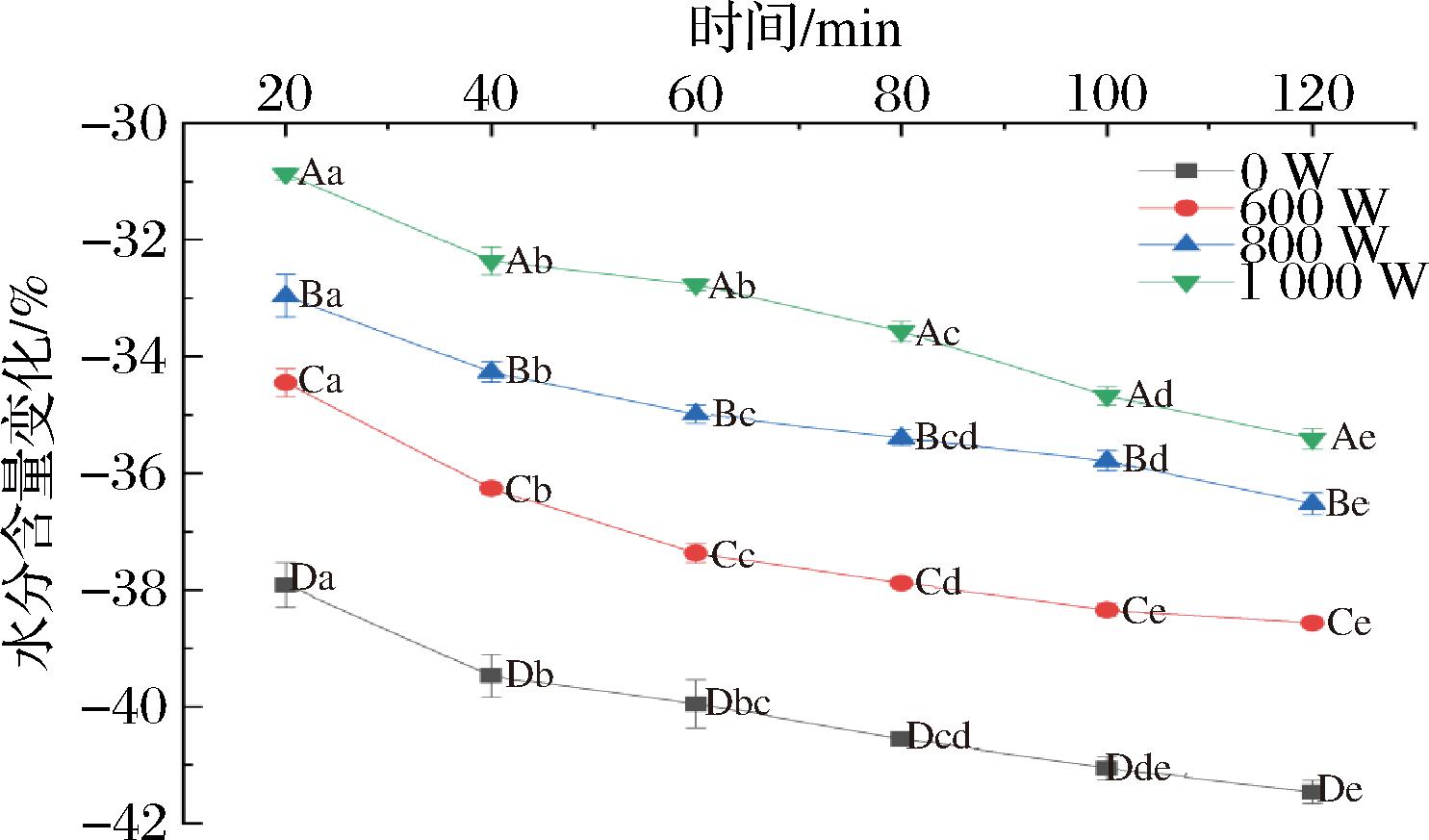

图2是超声功率对煮制牛肉![]() (质量变化)的影响。图2中

(质量变化)的影响。图2中![]() 的变化趋势与图

的变化趋势与图![]() 变化趋势相似,牛肉中含有70%~80%的水分,煮制过程中水分的损失是牛肉质量减少的主要原因。由图2可知,超声组

变化趋势相似,牛肉中含有70%~80%的水分,煮制过程中水分的损失是牛肉质量减少的主要原因。由图2可知,超声组![]() 显著小于未超声组(P<0.05),随着超声功率增加,

显著小于未超声组(P<0.05),随着超声功率增加,![]() 逐渐减小,超声功率1 000 W煮制120 min时,

逐渐减小,超声功率1 000 W煮制120 min时,![]() 为40.84%,而此时未超声组

为40.84%,而此时未超声组![]() 为45.67%。贾娜等[17]研究发现,增大超声功率可以降低牛肉的蒸煮损失,从48.51%(100 W)降低到45.55%(500 W),TURANTA

为45.67%。贾娜等[17]研究发现,增大超声功率可以降低牛肉的蒸煮损失,从48.51%(100 W)降低到45.55%(500 W),TURANTA 等[18]也认为,增加超声功率能降低牛肉的蒸煮损失,从而提高牛肉的保水性,这可能是超声波空化作用所导致的。

等[18]也认为,增加超声功率能降低牛肉的蒸煮损失,从而提高牛肉的保水性,这可能是超声波空化作用所导致的。

图2 超声功率对牛肉![]() 的影响

的影响

Fig.2 Effect of different ultrasonic power levels on ![]() in cooked beef

in cooked beef

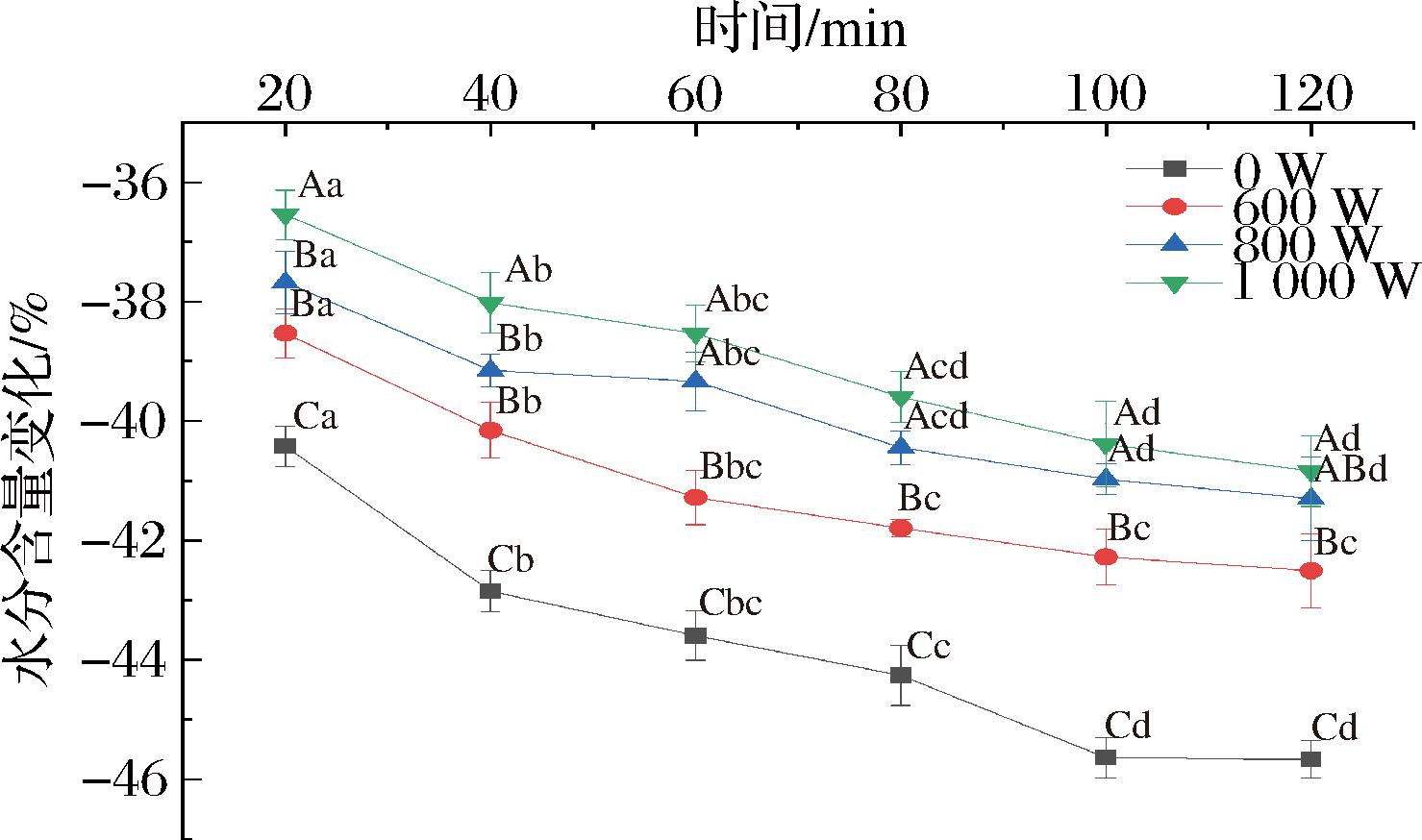

图3是超声功率对煮制牛肉![]() (食盐含量变化)的影响。由图3可知,随着卤煮时间的延长,

(食盐含量变化)的影响。由图3可知,随着卤煮时间的延长,![]() 均呈上升趋势,卤煮前期

均呈上升趋势,卤煮前期![]() 增加缓慢,这是因为煮制初期,牛肉温度逐渐升高,肌纤维热收缩,食盐的渗透速率较慢;随着煮制时间的延长,牛肉的肌纤维断裂,间隙增大,促进了食盐的渗透[19]。与未超声组比较,超声组的

增加缓慢,这是因为煮制初期,牛肉温度逐渐升高,肌纤维热收缩,食盐的渗透速率较慢;随着煮制时间的延长,牛肉的肌纤维断裂,间隙增大,促进了食盐的渗透[19]。与未超声组比较,超声组的![]() 显著提高(P<0.05),这是因为超声产生的机械效应导致牛肉肌纤维发生断裂,传质阻力减少,提高了传质速度;不同超声处理比较发现,超声功率越高,

显著提高(P<0.05),这是因为超声产生的机械效应导致牛肉肌纤维发生断裂,传质阻力减少,提高了传质速度;不同超声处理比较发现,超声功率越高,![]() 越大,煮制120 min时,

越大,煮制120 min时,![]() 由0.43%(600 W)上升至0.57%(1 000 W)。

由0.43%(600 W)上升至0.57%(1 000 W)。

图3 超声功率对牛肉![]() 的影响

的影响

Fig.3 Effect of different ultrasonic power levels on ![]() in cooked beef

in cooked beef

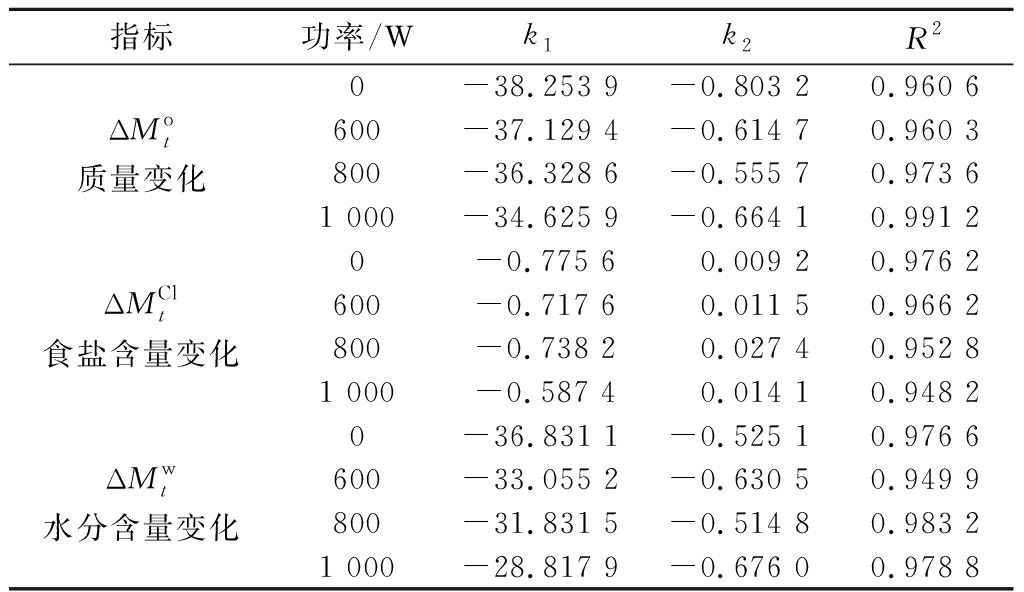

采用传质动力学模型评价不同超声功率煮制下牛肉中NaCl含量的变化。图4为不同超声功率煮制下牛肉中![]() 随时间平方根变化的拟合曲线。可以看出,NaCl的含量随煮制时间的延长而增加,且在不同超声功率下增加的幅度不同,显著高于未超声组。在1 000 W超声功率下,牛肉中NaCl的含量变化高于其他功率,这与图3的结果一致。不同超声功率煮制牛肉的动力学参数(k1、k2)和相关系数(R2)变化如表1所示。k1值描述传质开始之前的状态,k2值反映了牛肉中

随时间平方根变化的拟合曲线。可以看出,NaCl的含量随煮制时间的延长而增加,且在不同超声功率下增加的幅度不同,显著高于未超声组。在1 000 W超声功率下,牛肉中NaCl的含量变化高于其他功率,这与图3的结果一致。不同超声功率煮制牛肉的动力学参数(k1、k2)和相关系数(R2)变化如表1所示。k1值描述传质开始之前的状态,k2值反映了牛肉中![]() 和

和![]() 的增加速率,k2值越大,传质扩散效率越快[14]。由图4和表1可知,随着超声功率的增大,k1呈现增加趋势,由

的增加速率,k2值越大,传质扩散效率越快[14]。由图4和表1可知,随着超声功率的增大,k1呈现增加趋势,由![]() 和

和![]() 计算的k2值呈现先增加后减小的趋势,

计算的k2值呈现先增加后减小的趋势,![]() 计算的k2值呈现先减小后增加的趋势。这可能是由于传质过程中不同功率引起的不同程度的空化效应所致。YAO等[20]研究了超声辅助腌制对金枪鱼的影响,传质动力学结果显示,与静态腌制相比,超声辅助腌制后金枪鱼的NaCl含量变化k1值降低,k2值升高。产生这一结果的主要原因是空化效应形成的微射流撞击肌肉,加速了NaCl的扩散。R2值较高,说明方程线性关系较好,说明该传质动力学模型可以预测煮制过程中牛肉的NaCl变化。

计算的k2值呈现先减小后增加的趋势。这可能是由于传质过程中不同功率引起的不同程度的空化效应所致。YAO等[20]研究了超声辅助腌制对金枪鱼的影响,传质动力学结果显示,与静态腌制相比,超声辅助腌制后金枪鱼的NaCl含量变化k1值降低,k2值升高。产生这一结果的主要原因是空化效应形成的微射流撞击肌肉,加速了NaCl的扩散。R2值较高,说明方程线性关系较好,说明该传质动力学模型可以预测煮制过程中牛肉的NaCl变化。

![]()

图4 不同超声功率煮制下牛肉![]() 与时间的平方根回归曲线

与时间的平方根回归曲线

Fig.4 Regression curves of ![]()

![]() with the square root of time for braised beef under different ultrasonic power levels

with the square root of time for braised beef under different ultrasonic power levels

表1 不同超声功率下牛肉![]() 的动力学参数值(k1和k2)及回归系数

的动力学参数值(k1和k2)及回归系数

Table 1 Kinetic parameter values (k1 and k2) and regression coefficients of ![]() in beef under different ultrasonic power levels

in beef under different ultrasonic power levels

指标功率/Wk1k2R2ΔMot质量变化0-38.253 9-0.803 20.960 6600-37.129 4-0.614 70.960 3800-36.328 6-0.555 70.973 61 000-34.625 9-0.664 10.991 2ΔMClt食盐含量变化0 -0.775 6 0.009 20.976 2600-0.717 60.011 50.966 2800-0.738 20.027 40.952 81 000-0.587 40.014 10.948 2ΔMwt水分含量变化0-36.831 1-0.525 10.976 6600-33.055 2-0.630 50.949 9800-31.831 5-0.514 80.983 21 000-28.817 9-0.676 00.978 8

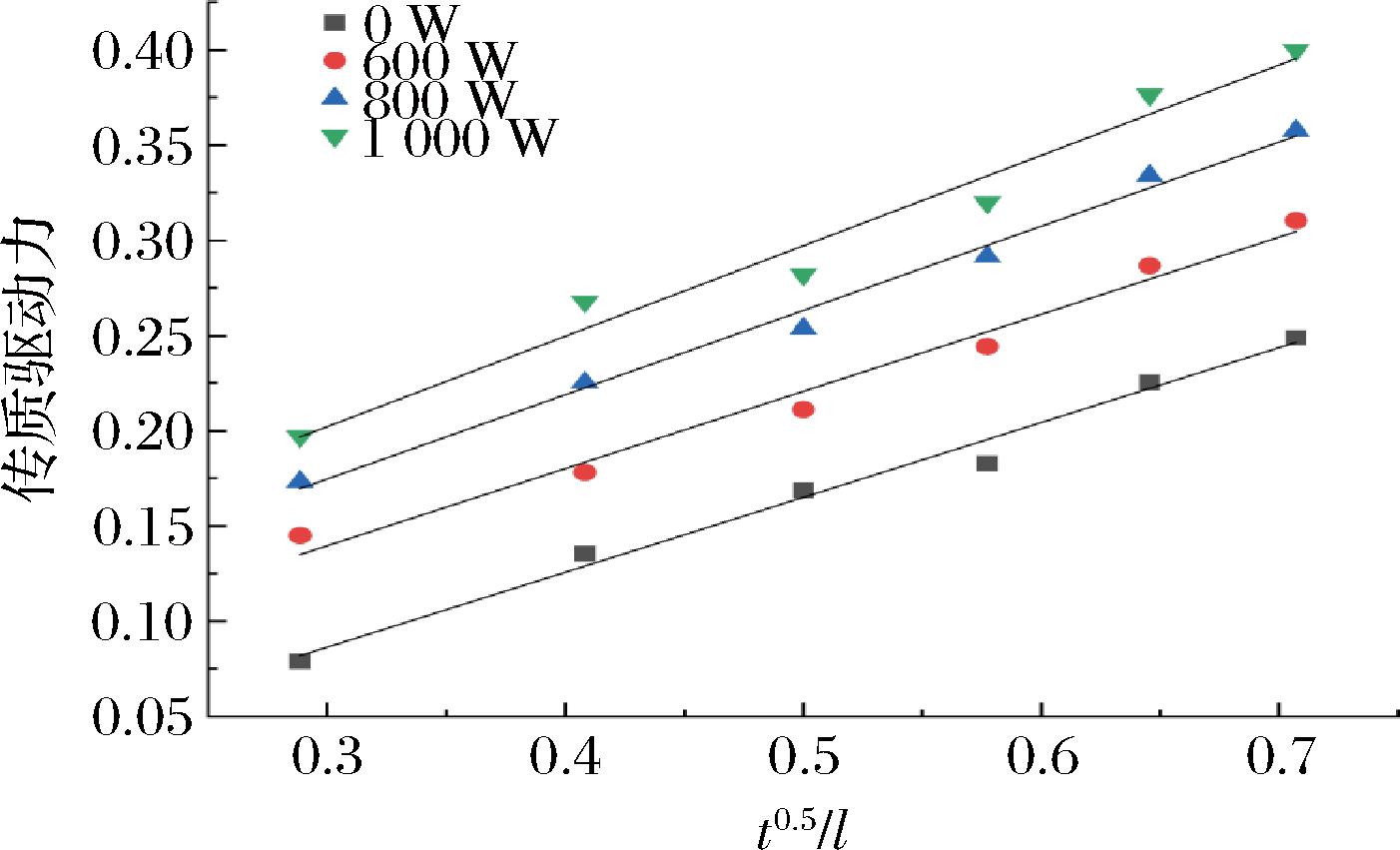

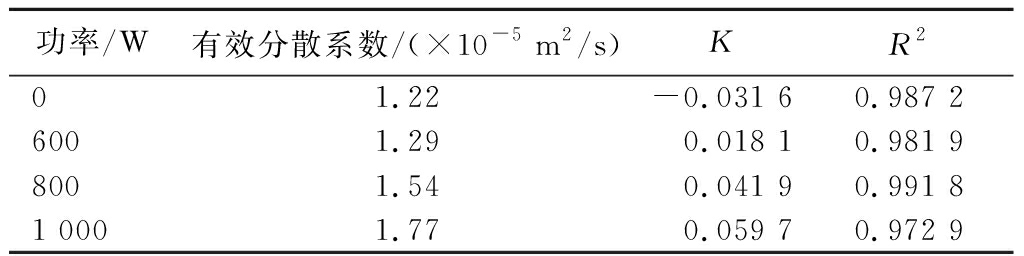

图5为不同超声功率下的传质驱动力与t0.5/l的回归曲线,根据图5数据计算出动力学参数和相关系数。表2给出了不同超声功率煮制下牛肉的NaCl有效扩散系数。未超声组的NaCl有效分散系数为1.22×10-5 m2/s,不同超声功率处理牛肉的NaCl有效分散系数为1.29×10-5~1.77×10-5 m2/s,随着功率的增加(600~1 000 W),有效分散系数显著增加,这与牛肉中NaCl含量的变化趋势一致。在煮制过程中,超声功率1 000 W表现出最有效的NaCl转移行为,其有效分散系数值最高(1.77×10-5 m2/s)。ZHAO等[21]研究了超声探头产生的不同超声强度(7.5、10.0、12.7 W/cm2)对牛肉传质的影响,得出NaCl扩散系数随超声强度增加而增加的结论。MCDONNELL等[22]也观察到猪组织中NaCl的有效分散系数与超声强度之间存在线性关系。此外,DU等[23]分别使用5%、15%和25%的NaCl腌制鸭胸肉,结果表明盐水浓度的升高与盐扩散之间存在良好的相关性。

图5 不同超声功率下的传质驱动力与t0.5/l的回归曲线

Fig.5 Regression curves of mass transfer driving force with t0.5/l under different ultrasonic power levels

表2 动力学参数和相关系数

Table 2 Kinetic parameters and correlation coefficients

功率/W有效分散系数/(×10-5 m2/s)KR201.22-0.031 60.987 26001.290.018 10.981 98001.540.041 90.991 81 0001.770.059 70.972 9

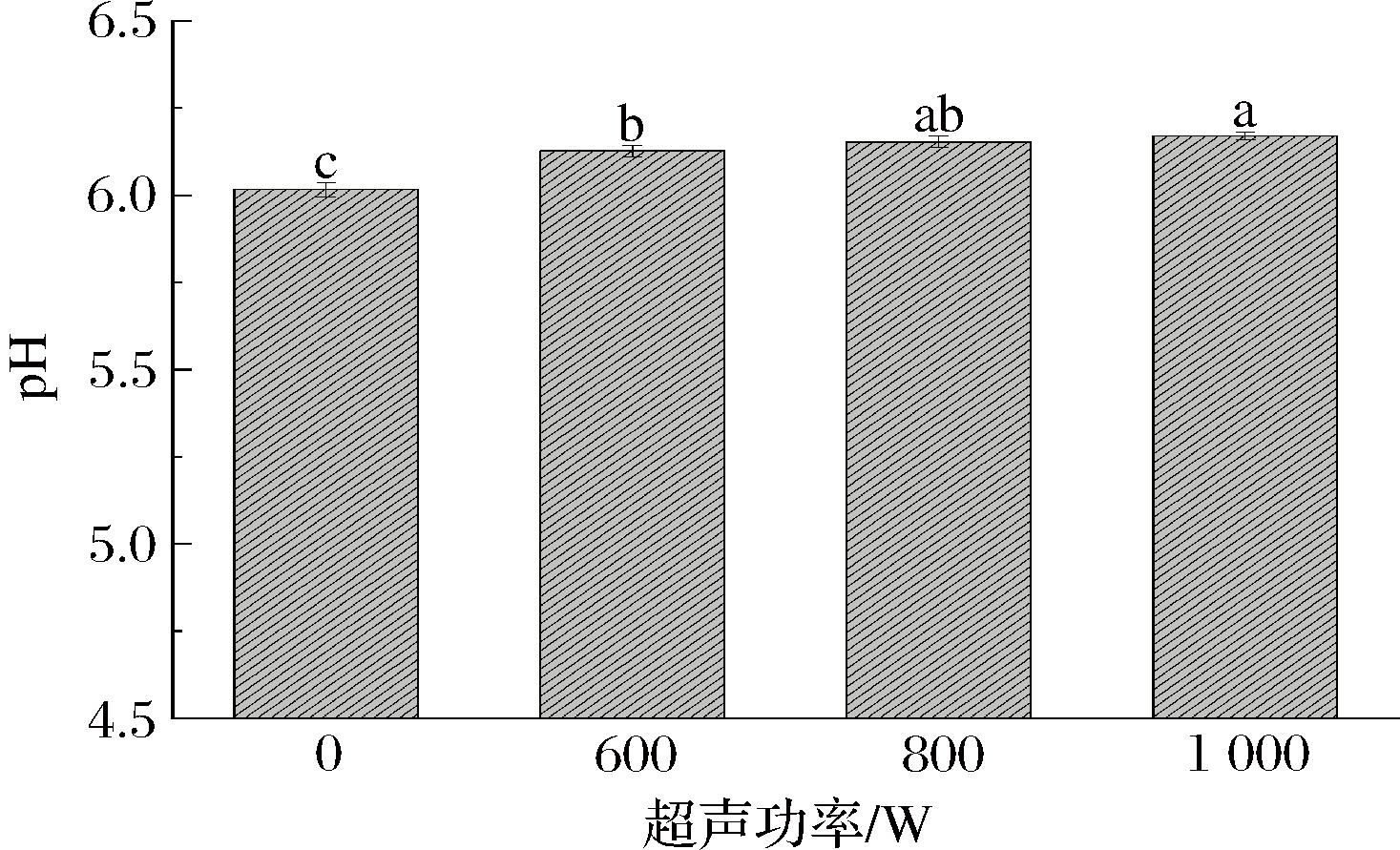

图6是不同超声功率对煮制牛肉pH的影响。由图6可知,不经过超声处理的对照组牛肉的pH值为6.01,超声处理显著提高了(P<0.05)煮制牛肉的pH,且随着超声功率的增加,牛肉的pH值从6.12(600 W)显著增加到6.17(1 000 W)(P<0.05)。这可能是由于超声辅助煮制导致牛肉蛋白质结构的改变,酸性基团的暴露减少,pH值增加[24]。邹云鹤[25]也发现,超声波辅助煮制牛肉可以提高嫩度和pH,本研究的结果与之一致。

图6 超声功率对牛肉pH的影响

Fig.6 Effect of different ultrasonic power levels on the pH of cooked beef

注:不同小写字母表示差异显著(P<0.05)(下同)。

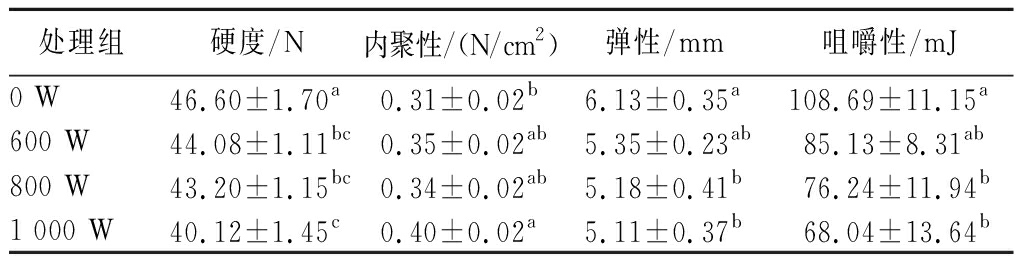

表3是不同超声功率对煮制牛肉质构特性的影响。由表3可知,与未经超声处理的对照组比较,超声处理降低了牛肉的硬度、弹性和咀嚼性,提高了牛肉的内聚性。未经超声处理的对照组牛肉的硬度为46.60 N,当超声功率600 W时,硬度明显降低至44.08 N(P<0.05),当超声功率升至1 000 W时,牛肉的硬度最低为40.12 N。同时,1 000 W的超声处理使牛肉的内聚性提高到0.40 N/cm2,弹性和咀嚼性降低到5.11 mm和68.04 mJ,这是因为超声波的空化效应和机械效应(高压和剪切作用)会在一定程度上改变肌肉纤维的完整结构,从而导致牛肉肌纤维的小片化。同时,超声波处理(空化效应和机械效应)破坏了细胞溶酶体,溶酶体内贮存的Ca2+释放出来后增强了钙蛋白酶的活力,加速了肌纤维蛋白的降解,瓦解了肌纤维的结构[26]。但是超声功率过高会导致煮制牛肉咀嚼性的下降,而超声处理组的牛肉咀嚼性差异不显著,所以,适度的超声功率(600~800 W)可以提高牛肉的质构特性。

表3 超声功率对牛肉质构的影响

Table 3 Effect of different ultrasonic power levels on the texture of cooked beef

处理组硬度/N内聚性/(N/cm2)弹性/mm咀嚼性/mJ0 W46.60±1.70a0.31±0.02b6.13±0.35a108.69±11.15a600 W44.08±1.11bc0.35±0.02ab5.35±0.23ab85.13±8.31ab800 W43.20±1.15bc0.34±0.02ab5.18±0.41b76.24±11.94b1 000 W40.12±1.45c0.40±0.02a5.11±0.37b68.04±13.64b

注:不同字母代表差异显著(P<0.05)(下同)。

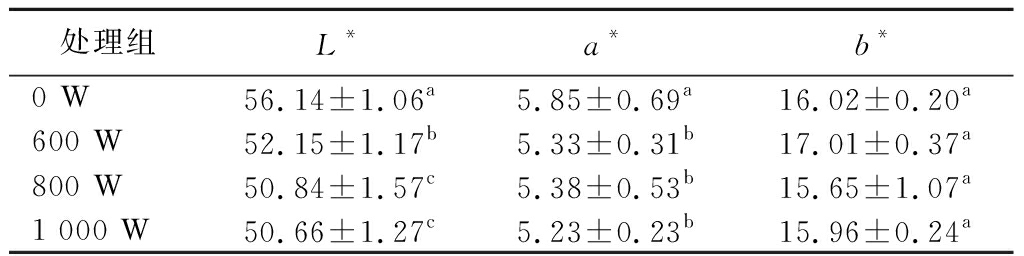

肉制品的色泽直接影响消费者的食欲和接受程度[27]。表4为不同超声波功率对牛肉颜色的影响。与未超声组相比,超声波处理组的L*、a*和b*值均有所下降,这可能是由于氧化作用和棕色色素的形成。加热可促进脂质反应的进程,加速棕色色素的形成,从而导致L*值下降,尤其是超声波的热效应还可提高温度[28]。超声波空化也是L*值降低的一个原因,超声波空化程度越高,空化效应刺激自由基的形成并导致酶促褐变,L*值就越低[29]。同时,超声波处理可能会改变肌红蛋白的构型,通过氧化作用促进更多的高铁肌红蛋白的形成,这可能是超声波处理时a*值降低的原因。

表4 超声功率对牛肉色差的影响

Table 4 Effect of different power levels on color difference in cooked beef

处理组L*a*b*0 W56.14±1.06a5.85±0.69a16.02±0.20a600 W52.15±1.17b5.33±0.31b17.01±0.37a800 W50.84±1.57c5.38±0.53b15.65±1.07a1 000 W50.66±1.27c5.23±0.23b15.96±0.24a

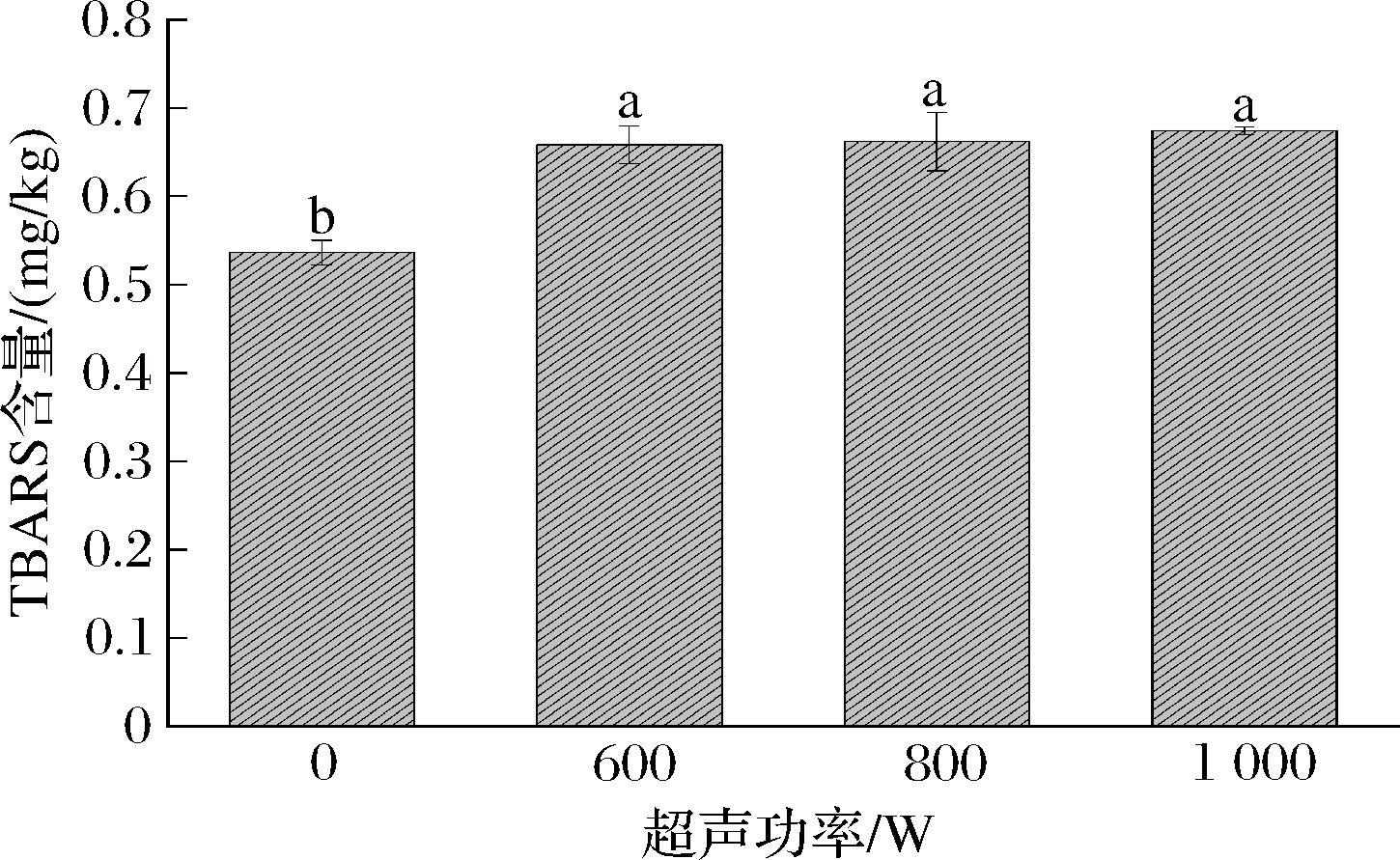

图7是不同超声功率对煮制牛肉TBARS的影响。如图7所示,超声辅助煮制对牛肉的TBARS值有显著影响(P<0.05),超声处理后均显著升高(P<0.05),从0.54 mg/kg (0 W)上升到0.67 mg/kg (1 000 W), 但不同功率处理组间无显著性差异(P>0.05)。这表明超声辅助煮制提高了牛肉的脂质氧化水平。可能是由于超声波空化的区域具有高温和高压作用,在这种条件下的脂质更容易被氧化[30]。此外,以往的研究表明,超声波空化作用使水分子裂解产生具有较强氧化能力的自由基,可以加速食物中脂质的氧化速率[31]。脂肪氧化产物对芳香化合物的生成有显著影响,即使少量脂肪发生氧化,也足以显著改变风味。因此,超声波处理可能通过促进脂肪氧化水平,从而进一步影响牛肉的风味。

图7 超声功率对牛肉TBARS的影响

Fig.7 Effect of different ultrasonic power levels on the TBARS of cooked beef

MFI是表征肌原纤维完整性和肉嫩度的重要参数[32]。图8为不同超声功率对煮制牛肉MFI的影响。由图8可知,超声处理显著提高了煮制牛肉的MFI。与空白组相比,600~800 W的超声处理使煮制牛肉MFI的显著(P<0.05)提高到48.33~52.67,当功率从800 W升至1 000 W时,MFI达到最高值55.27,但与800 W处理组无显著差异(P>0.05)。超声处理对牛肉MFI的影响与其机械和空化效应相关,导致肌原纤维蛋白结构变化、肌节断裂,从而提升肉的嫩度。

图8 超声功率对牛肉MFI的影响

Fig.8 Effect of different ultrasonic power levels on the MFI of cooked beef

图9为不同超声功率对煮制牛肉微观结构的影响。图9-a所示为组织切片观察的结果,其中红色为肌纤维,白色为肌膜。图9-b所示为扫描电镜观察的结果。由图9可知,对照组的肌纤维排列非常紧密,纤维束之间的空隙很小,而经过超声波处理后,肌纤维的直径和紧密性均发生变化。超声功率为600 W时,肌纤维的直径明显增加,这说明超声处理促进了卤制液的渗透,导致肌纤维的溶胀。超声功率为800~1 000 W时,肌纤维间的空隙明显增大,排列变得散乱松弛,这样有助于更多的卤制液进入到肌纤维的网状结构中。研究表明,肌纤维直径、结缔组织会影响肉的硬度和嫩度[33],超声处理改变了肌纤维的直径和紧密性,这是卤制牛肉的硬度和嫩度发生改变的根本原因。

a-组织切片图;b-扫描电镜图

图9 超声功率对牛肉微观结构的影响

Fig.9 Effect of different ultrasonic power levels on the microstructure of cooked beef

本研究在煮制牛肉的过程中利用超声波技术进行辅助,测定煮制过程中牛肉的水分、食盐和质量变化,研究超声波辅助煮制对牛肉品质的影响并进行传质动力学分析。结果表明,超声波辅助煮制具有显著促进传质的效应。与不超声对照组比较,超声辅助煮制可以提高牛肉中的食盐含量变化,降低牛肉中水分含量变化和质量变化,能够根据建立的动力学模型进行煮制效果的预测。同时,超声辅助煮制可以提高牛肉的pH值,改善牛肉的质构特性,这是因为超声处理提高了肌原纤维小片化程度,增大了肌纤维间的空隙,改变了牛肉的微观结构。结果表明,超声波辅助煮制能有效提升牛肉的食用品质,特别是当超声功率800 W辅助煮制时。

[1] 孙东跃.中国传统肉制品现代化工业加工研究进展[J].中国食品添加剂,2012, 23(5):203-206.SUN D Y.The modernistic industrial processing development of Chinese traditional meat products[J].China Food Additives,2012, 23(5):203-206.

[2] BHARGAVA N, MOR R S, KUMAR K, et al.Advances in application of ultrasound in food processing:A review[J].Ultrasonics Sonochemistry, 2021, 70:105293.

[3] 李可,刘俊雅,张艳艳,等.超声波在肉品加工中应用的研究进展[J].食品工业,2018,39(4):280-284.LI K,LIU J Y,ZHANG Y Y,et al.Current research in application of ultrasound technology on meat processing[J].The Food Industry,2018,39(4):280-284.

[4] ZOU Y H, ZHANG W G, KANG D C, et al.Improvement of tenderness and water holding capacity of spiced beef by the application of ultrasound during cooking[J].International Journal of Food Science &Technology, 2018, 53(3):828-836.

[5] 赵旭彤.牛肉腌制中氯化钠扩散过程及其模拟研究[D].长春:吉林大学,2020.ZHAO X T.Study on diffusion process and simulation of NaCl in beef brining[D].Changchun:Jilin University,2020.

[6] JAYASOORIYA S D, TORLEY P J, D’ARCY B R, et al.Effect of high power ultrasound and ageing on the physical properties of bovine semitendinosus and longissimus muscles[J].Meat Science, 2007, 75(4):628-639.

[7] SIR I, VÉN C, BALLA C, et al.Application of an ultrasonic assisted curing technique for improving the diffusion of sodium chloride in porcine meat[J].Journal of Food Engineering, 2009, 91(2):353-362.

I, VÉN C, BALLA C, et al.Application of an ultrasonic assisted curing technique for improving the diffusion of sodium chloride in porcine meat[J].Journal of Food Engineering, 2009, 91(2):353-362.

[8] 李云飞,葛克山.食品工程原理[M].2版.北京:中国农业大学出版社,2009:20-46.LI Y F,GE K S.Principles of Food Engineering[M].2nd Edition, China Agricultural University Press,2009:20-46.

[9] 苏燕.兔肉湿腌过程的传质动力学研究[D].重庆:西南大学,2016.SU Y.Study on the wet-curing process mass transfer dynamics of rabbit meat[D].Chongqing:Southwest University,2016.

[10] ZHANG R Y, ZHANG J, ZHOU L, et al.Influence of ultrasound-assisted tumbling on NaCl transport and the quality of pork[J].Ultrasonics Sonochemistry, 2021, 79:105759.

[11] 殷燕,张万刚,周光宏,等.迷迭香提取物对真空包装熟猪肉饼抗氧化和抑菌效果的影响[J].食品科学,2015,36(6):236-241.YIN Y,ZHANG W G,ZHOU G H,et al.Antioxidative and antibacterial activities of rosemary extracts in vacuum-packaged cooked pork patties[J].Food Science,2015,36(6):236-241.

[12] 高飞,蔡华珍,陈彦豪,等.真空冷却联合超声杀菌对卤牛肉品质的影响[J].食品工业科技,2022,43(13):63-70.GAO F,CAI H Z,CHEN Y H,et al.Effect of vacuum cooling combined with ultrasonic sterilization on quality of marinated beef[J].Science and Technology of Food Industry,2022,43(13):63-70.

[13] 蔡华珍,戴泓宇,陈建功,等.多频复合超声真空煮制对卤牛肉肌纤维结构及保水性的影响[J].食品科学,2024,45(4):264-270.CAI H Z,DAI H Y,CHEN J G,et al.Effect of multifrequency ultrasonic-assisted vacuum cooking on the muscle fiber structure and water-holding capacity of stewed marinated beef[J].Food Science,2024,45(4):264-270.

[14] 瞿丞,贺稚非,王兆明,等.鸡肉湿腌过程中的传质动力学研究[J].食品与发酵工业,2019,45(11):106-112.QU C, HE Z F, WANG Z M, et al.Mass transfer dynamics during wet-curing of chicken[J].Food and Fermentation Industries, 2019,45(11):106-112.

[15] GUO L N, ZHANG X Y, GUO Y T,et al.Evaluation of ultrasonic-assisted pickling with different frequencies on NaCl transport, impedance properties, and microstructure in pork[J].Food Chemistry, 2024, 430:137003.

[16] BOLAND M, KAUR L, CHIAN F M, et al.Muscle Proteins [M].Encyclopedia of Food Chemistry.Oxford.Academic Press.2019:164-179.

[17] 贾娜,刘丹,李博文,等.超声波辅助腌制及煮制温度对酱牛肉品质的影响[J].食品研究与开发,2016,37(9):115-118.JIA N,LIU D,LI B W,et al.Effect of ultrasonic wave assisted curing and cooked temperature on the quality of sauced beef[J].Food Research and Development,2016,37(9):115-118.

[18] TURANTA F, K

F, K L

L Ç G B, K

Ç G B, K L

L Ç B.Ultrasound in the meat industry:General applications and decontamination efficiency[J].International Journal of Food Microbiology, 2015, 198:59-69.

Ç B.Ultrasound in the meat industry:General applications and decontamination efficiency[J].International Journal of Food Microbiology, 2015, 198:59-69.

[19] 杨登玲,范远景,王明和,等.温度和压强对鸭肉食盐渗透与水分扩散的影响[J].食品与发酵工业,2018,44(6):211-215.YANG D L,FAN Y J,WANG M H,et al.Effects of temperature and pressure on salt infiltration and water diffusion in duck meat[J].Food and Fermentation Industries,2018,44(6):211-215.

[20] YAO Y, HAN R, LI F,et al.Mass transfer enhancement of tuna brining with different NaCl concentrations assisted by ultrasound[J].Ultrasonics Sonochemistry, 2022, 85:105989.

[21] ZHAO X T, SUN Y H, ZHOU Y J,et al.Effect of ultrasonic‐assisted brining on mass transfer of beef[J].Journal of Food Process Engineering, 2019, 42(7):e13257.

[22] MCDONNELL C K, ALLEN P, DUANE G,et al.One-directional modelling to assess the mechanistic actions of power ultrasound on NaCl diffusion in pork[J].Ultrasonics Sonochemistry, 2018, 40:206-212.

[23] DU L, ZHOU G H, XU X L,et al.Study on kinetics of mass transfer in water-boiled salted duck during wet-curing[J].Journal of Food Engineering, 2010, 100(4):578-584.

[24] 李湘銮,刘巧瑜,赵文红,等.牛肉卤制过程中蛋白质组分的变化及其对品质的影响[J].食品与发酵工业,2020,46(8):205-209;218.LI X L,LIU Q Y,ZHAO W H,et al.Effects of marinating process on the change of beef protein composition and its quality[J].Food and Fermentation Industries,2020,46(8):205-209;218.

[25] 邹云鹤.超声波辅助煮制对酱卤牛肉品质的影响研究[D].南京:南京农业大学,2018.ZOU Y H.Effects of ultrasound assisted cooking on the quality of spiced beef[D].Nanjing:Nanjing Agricultural University,2018.

[26] TONG H Q, CAO C W, DU Y L,et al.Ultrasonic-assisted phosphate curing:A novel approach to improve curing rate and chicken meat quality[J].International Journal of Food Science &Technology, 2022, 57(5):2906-2917.

[27] MAFI G, NAIR M, HUNT M C,et al.Recent updates in meat color research:Integrating traditional and high-throughput approaches[J].Meat and Muscle Biology, 2020, 4(2).DOI:10.22175/mmb.9598.

[28] RAHIMI D, KASHANINEJAD M, ZIAIIFAR A M,et al.Effect of infrared final cooking on some physico-chemical, and engineering properties of partially fried chicken nugget[J].Innovative Food Science &Emerging Technologies, 2018, 47:1-8.

[29] ZHANG Q G, WANG T T.Effect of ultrasound irradiation on the evolution of color properties and major phenolic compounds in wine during storage[J].Food Chemistry, 2017, 234:372-380.

[30] LORENZO J M, CITTADINI A, MUNEKATA P E,et al.Physicochemical properties of foal meat as affected by cooking methods[J].Meat Science, 2015, 108:50-54.

[31] KANG D C, GAO X Q, GE Q F,et al.Effects of ultrasound on the beef structure and water distribution during curing through protein degradation and modification[J].Ultrasonics Sonochemistry, 2017, 38:317-325.

[32] STADNIK J, DOLATOWSKI Z J.Influence of sonication on Warner-Bratzler shear force, colour and myoglobin of beef[J].European Food Research and Technology, 2011, 233(4):553-559.

[33] 屠明亮,孟祥忍,王恒鹏,等.循环卤煮过程中牛肉品质变化规律研究[J].中国调味品,2022,47(5):39-42.TU M L,MENG X R,WANG H P,et al.Study on the quality changes of beef during the cyclic stewing[J].China Condiment,2022,47(5):39-42.