包浆豆腐,亦称爆浆豆腐,是中国西南地区的一种传统特色小吃,其特点是外层酥脆、内层柔软多浆状,因内部含有类似“浆液”的质地而得名。包浆豆腐区别于普通豆腐的关键在于增加了一道泡碱工序,其通过碱和热处理促使凝胶逆向转化为溶胶。而传统碱处理食品研究中,只有皮蛋加工中会出现“碱伤液化”(凝胶转化为溶胶)的现象,且其加工已形成较系统的科学认知[1-2]。近年来,随着传统食品现代化和健康饮食需求的提升,同样依赖碱处理工艺的包浆豆腐研究逐渐受到学术界和食品工业的关注[3]。

点浆是影响豆腐品质的关键步骤,不同凝固剂点浆制得豆腐在质构、口感和风味等品质特征上存在显著差异[4-5]。豆腐凝固剂的种类日益丰富,主要可以分为盐类(CaSO4、MgCl2等)、酸类(葡萄糖酸-δ-内酯、豆清发酵液等)、酶类(谷氨酰胺转氨酶等)、多糖类(卡拉胶、壳聚糖等)以及复合凝固剂五大类[6]。不同凝固剂及加工方式对大豆制品的体外消化程度的影响也各不相同[7-8]。SHI等[9]研究表明白醋和CaSO4豆腐消化性表现最佳,而谷氨酰胺转氨酶豆腐消化性相对较低。而HU等[10]从结构特性的角度入手,认为葡萄糖酸-δ-内酯豆腐的结构特征有助于消化酶的扩散。而包浆豆腐所用凝固剂多为MgCl2、CaSO4和豆清发酵液[11]。

现有研究多集中于普通传统豆腐,而针对新兴的包浆豆腐的品质影响因素和消化特征研究甚少。本文以MgCl2、CaSO4以及豆清发酵液分别制备包浆豆腐(分别简称为MCB、CSB及DQB),探究不同凝固剂对包浆豆腐品质、消化特性的影响,以期为改进包浆豆腐生产技术提供理论依据。

1 材料与方法

1.1 材料与试剂

大豆,邵阳市三眼井农贸市场;豆浆消泡剂、CaSO4、MgCl2、NaHCO3,均为食品级,市售;乳酸菌、豆清发酵液,豆制品加工与安全控制湖南省重点实验室;α-淀粉酶(50 U/mg),上海蓝季科技发展有限公司;胃蛋白酶1∶3000、猪胆盐,上海源叶生物科技有限公司;胰蛋白酶1∶250,合肥千盛生物有限公司;CuSO4、NaOH、甲醇等试剂均为国产分析纯,四川西陇科学有限公司。

1.2 仪器与设备

WJL-628激光粒径仪,上海物光公司;SJJ-20 熟浆集成机,康得利智能科技(浙江)有限公司;GZX-9140MBE电热鼓风干燥箱,上海博迅实业有限公司医疗设备厂;TA1质构仪,阿美特克商贸(上海)有限公司;UDK139 凯氏定氮仪,北京市盈盛恒泰科技有限公司;I-nose 电子鼻,上海昂申智能感官科技有限公司;T-8 紫外分光光度计,南京菲勒仪器有限公司;IS-AX恒温振荡器,苏州捷美电子有限公司。

1.3 实验方法

1.3.1 豆清发酵液的制备

将收集的豆清液(俗称黄浆水)过滤,按体积分数添加葡萄糖、蛋白胨等成分,经121 ℃灭菌10~30 min。冷却至42 ℃后接种混合乳酸菌,于42 ℃下进行周期变温分段发酵10~36 h,直至总酸含量达到3.0~5.5 g/L,停止发酵,备用。

1.3.2 包浆豆腐制备

大豆清洗去杂后浸泡8~12 h。大豆与水按1∶8的质量比磨浆,过滤得熟豆浆。豆浆加热至85 ℃,加入凝固剂(每1 L豆浆分别添加MgCl2 3 g、CaSO4 3 g或豆清发酵液250 mL)。蹲脑10~15 min,破脑后倒入模具压制成形,切块泡碱得到包浆豆腐。分别命名为MCB、CSB、DQB。

1.3.3 出浆率

称取热处理后的包浆豆腐质量为m1,沿4个角剪开取出浆液后称取质量为m2,按公式(1)计算出浆率。

出浆率![]()

(1)

1.3.4 感官评价

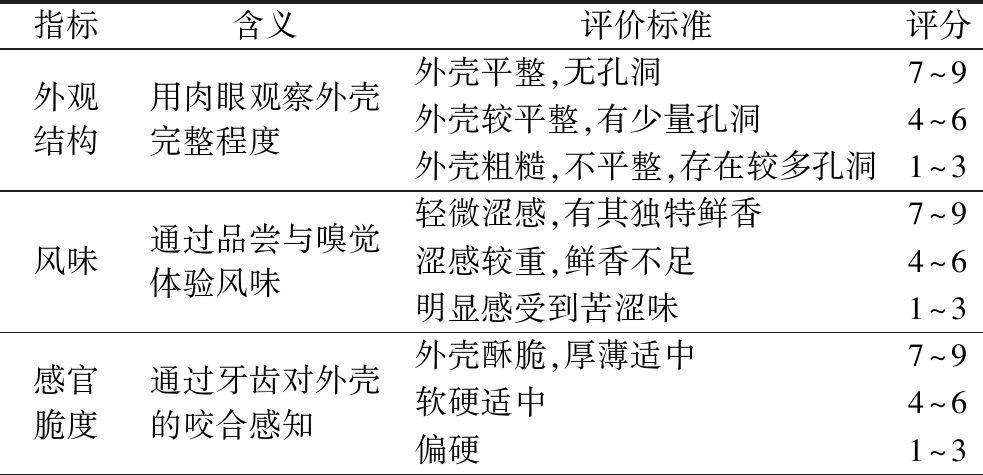

由10名研究生(5男5女)组成感官评定小组,并在感官评定前对评分人员进行培训以及评分细则说明。选择外观结构、风味、感官脆度、细腻度、总体可接受性为指标,评分范围1~9分,具体评分细则如表1。

表1 感官评分细则

Table 1 Sensory evaluation criteria

指标含义评价标准评分外观结构用肉眼观察外壳完整程度外壳平整,无孔洞7~9外壳较平整,有少量孔洞4~6外壳粗糙,不平整,存在较多孔洞1~3风味通过品尝与嗅觉体验风味轻微涩感,有其独特鲜香7~9涩感较重,鲜香不足4~6明显感受到苦涩味1~3感官脆度通过牙齿对外壳的咬合感知外壳酥脆,厚薄适中7~9软硬适中4~6偏硬1~3

续表1

指标含义评价标准评分细腻度舌头与上颚间对浆液的压迫感知口感饱满、柔软、细腻7~9柔软细腻程度一般,略带凝胶感4~6口感僵硬、粗糙,有明显凝胶感1~3总体可接受性综合豆腐的各项感官指标,整体口感情况很好,可以接受7~9一般,勉强可以接受4~6很差,难以接受1~3

1.3.5 质构

将豆腐切成1.0 cm×1.0 cm×1.0 cm的立方体,设定质构仪TPA模式,选用P35圆柱型平底探头测定豆腐,设置测前、中、后速度分别为40、30、40 mm/s下压距离40%,中间停留时间为5 s,触发力为0.05 N。每个样品取豆腐上、中、下3个不同区域。

1.3.6 水分、蛋白质含量

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》中直接干燥法测定水分含量。

参照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中凯氏定氮法测定蛋白质含量。

1.3.7 持水力

准确称取适量包浆豆腐样品,记录质量为m3。将样品放入底部有脱脂棉的50 mL离心管,以6 000 r/min离心10 min,用吸水纸吸取多余的水分后称量豆腐质量记为m4,按公式(2)计算持水力。

持水力![]()

(2)

1.3.8 电子鼻分析

准确称取3.0 g样品并将其置于玻璃进样瓶中,使用保鲜膜密封后65 ℃水浴保温30 min。设置采样时间为60 s,气体流量为0.3 L/min,等待时间10 s,清洗时间120 s,每个样品重复进行6次实验。

1.3.9 浆液粒径

包浆豆腐经过热处理后,准确称取适量浆液,用去离子水稀释10倍。使用激光粒径仪测定样品的粒径分布范围和平均粒径。以去离子水为分散介质,设置折射率实部为1.76,虚部为0.05;理想遮光比控制在1~2之间,以确保测量的准确性;介质折射率设定为1.33。

1.3.10 体外模拟消化

采用INFOGEST 2.0[12]进行3种包浆豆腐的静态体外消化模拟,并稍作修改。将经热处理后的包浆豆腐(简称为RMCB、RCSB、RDQB)研磨,以模拟咀嚼过程。取未消化样品记为P0。准确称取2 g样品于50 mL离心管中,与2 mL模拟唾液(75 U/mL唾液淀粉酶)于恒温振荡器37 ℃混匀振荡2 min。然后加入同等体积的模拟胃液(2 000 U/mL胃蛋白酶),并用盐酸将溶液pH值调节至3.0,于37 ℃振荡2 h。于胃消化开始后30、60、120 min收集胃消化产物,记为P1-30、P1-60及P1-120。用NaOH调节溶液pH值至7.0终止胃消化,再加入8 mL模拟肠液(10 mmol/L猪胆盐和100 U/mL胰蛋白酶),于37 ℃振荡孵育2 h。肠消化开始后60 min及120 min收集肠消化产物,记为P2-60、P2-120。消化液于100 ℃水浴5 min,以终止消化反应。胃肠消化液于4 ℃,6 000 r/min条件下,离心15 min后吸取上清液于-20 ℃保存,沉淀冷冻干燥后备用。所有模拟消化液、去离子水等储备液均预热至37 ℃,且每个取样时间点采用单独管进行消化反应。

1.3.10.1 蛋白质消化率测定

参考三氯乙酸沉淀法进行蛋白质消化率的测定[13],并稍作修改。将消化样品与质量分数为15%的三氯乙酸按1∶1(体积比)混合,4 ℃、10 000 r/min离心15 min后,弃去上清液。用凯氏定氮法测定沉淀物的蛋白质含量,按公式(3)计算消化率:

消化率![]()

(3)

式中:N0,样品的总蛋白含量;Nt,消化后沉淀中蛋白含量。

1.3.10.2 游离氨基酸的测定

参考牛旭凯等[14]的方法并修改。吸取胃肠蛋白质消化产物400 μL于25 mL比色管中,加去离子水补充至4 mL,然后各加入1 mL质量分数为2%的茚三酮和磷酸盐缓冲溶液混匀,于100 ℃水浴中加热15 min,迅速冷却后加水至标线,摇匀。静置15 min后,在570 nm波长下,以试剂空白为参比液测定吸光度,用L-异亮氨酸制作标准曲线。

1.3.10.3 SDS-PAGE

精确称量1 g未消化样品,加入9 mL SDS,于95 ℃恒温水浴锅中2 h,8 000 r/min、4 ℃离心10 min后,吸取上清液稀释至蛋白浓度为2 mg/mL备用。取40 μL未消化或消化样品上清液加入10 μL上样缓冲液,在沸水中加热5 min。最后将凝胶样品加载到电泳系统(5%浓缩胶和10%分离胶)进行电泳。电泳条件:先用100 V电压在浓缩胶中进行电泳,样品到达分离胶后加大电压到120 V至凝胶底部时停止。电泳结束后取出凝胶,用考马斯亮蓝R-250染色液染色并用脱色液(5%甲醇和7.5%乙酸,均为体积分数)脱色观察结果。

1.4 实验数据处理及分析

所有数据至少平行测定3次,数据结果以“平均值±标准差”表示。使用Excel、SPSS 27.0进行数据统计分析和方差分析,用Origin 2024进行绘图。

2 结果与分析

2.1 出浆率及感官评价分析

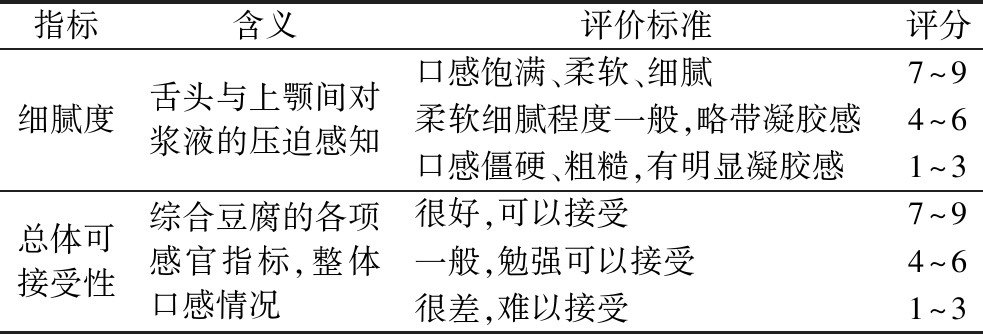

由图1可知,不同凝固剂对包浆豆腐的出浆率和感官评分有显著影响。DQB油炸后外皮均匀酥脆,内部浆液饱满嫩滑,其出浆率与感官评分最高。MCB油炸后外皮硬脆但易焦化,内部粗糙,带有凝胶感,出浆率与感官评分适中。CSB油炸时内部水分快速汽化,外皮易破裂,浆液流失严重,口感软塌,感官评分与出浆率均最低。

图1 不同凝固剂对包浆豆腐出浆率及感官评价的影响

Fig.1 Impact of different coagulants on the yields and sensory evaluation of coated tofu

注:不同大小写字母表示差异显著(P<0.05)。

2.2 质构分析

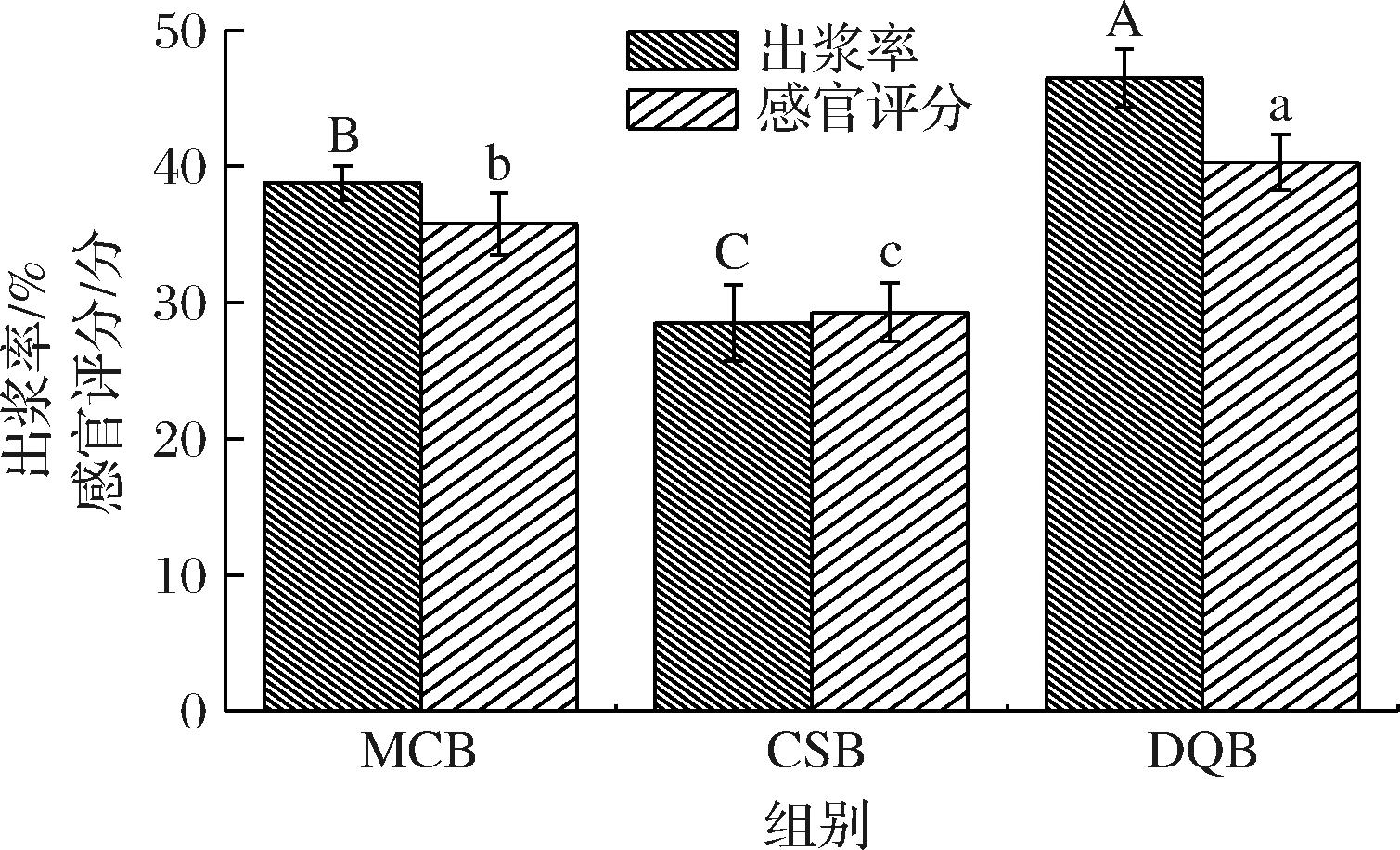

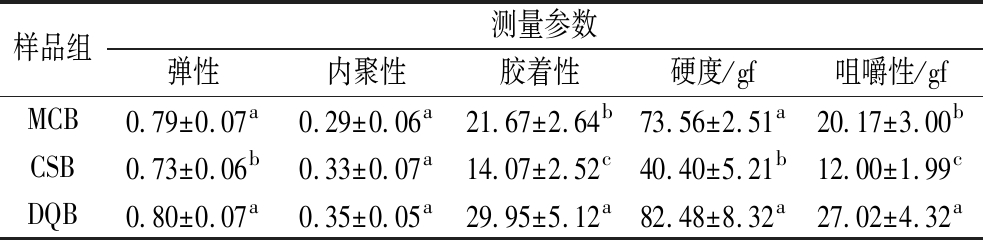

由表2可知,DQB、MCB的硬度及弹性均显著高于CSB(P<0.05)。研究表明,蛋白质凝胶的硬度等质构特性随着碱处理时间的延长而逐渐下降[15]。弹性、硬度较高则表明,DQB、MCB经过长时间的碱处理后,其凝胶网络依然保持较强形变恢复能力和机械性能。这可能是由于不同凝固剂的凝固机制、效果导致凝胶结构的松散程度不同[16],进而影响了碱渗透效率。MCB的胶着性和咀嚼性均处于CSB和DQB之间,而CSB除内聚性外,其他各项质构指标均最低。由此,可以看出不同凝固剂生产的包浆豆腐之间质构特性存在差异。

表2 MCB、CSB和DQB的质构分析

Table 2 Texture analysis of MCB, CSB, and DQB

样品组测量参数弹性内聚性胶着性硬度/gf咀嚼性/gfMCB0.79±0.07a0.29±0.06a21.67±2.64b73.56±2.51a20.17±3.00bCSB0.73±0.06b0.33±0.07a14.07±2.52c40.40±5.21b12.00±1.99cDQB0.80±0.07a0.35±0.05a29.95±5.12a82.48±8.32a27.02±4.32a

注:不同小写字母表示差异显著(P<0.05)(下同)。

2.3 蛋白质、水分含量及持水力的分析

包浆豆腐的水分含量与凝固剂种类密切相关,同时水分含量也影响包浆豆腐品质。如表3所示,水分过高(如CSB为86.59%)可能导致油炸过程中出现“跑浆”“漏浆”现象。MCB与DQB水分含量分别为83.99%和81.50%,显著低于CSB。这可能是因为CaSO4作为一种迟效凝固剂,其缓慢的凝固过程使得更多水分滞留于凝胶结构中。3种豆腐的持水力为QDB最高,CSB次之,MCB最低(P<0.05)。持水力主要由凝胶网络结构的均匀性和强度决定,均质致密的结构可锁住更多水分[17]。而MgCl2会与大豆蛋白发生局部快速反应,导致凝胶网络急剧收缩,从而降低持水力。此外,不同阴离子类型及离子强度对大豆蛋白凝胶持水能力也存在显著影响[18]。DQB的蛋白质含量显著高于CSB与MCB。这可能是因为豆清发酵液产酸、产酶的特性,增强了蛋白质分子间相互作用,使凝胶网络骨架中蛋白质含量得到提升[19]。

表3 MCB、CSB和DQB的蛋白质、水分含量及持水力

Table 3 Protein content, moisture content, and water-holding capacity of MCB, CSB, and DQB

样品组测定指标水分含量/%持水力/%蛋白质/(g/100 g)MCB83.99±0.03b77.58±0.71c7.30±0.10bCSB86.59±0.04a85.30±0.83b7.19±0.18bDQB81.50±0.02c87.26±1.15a7.98±0.09a

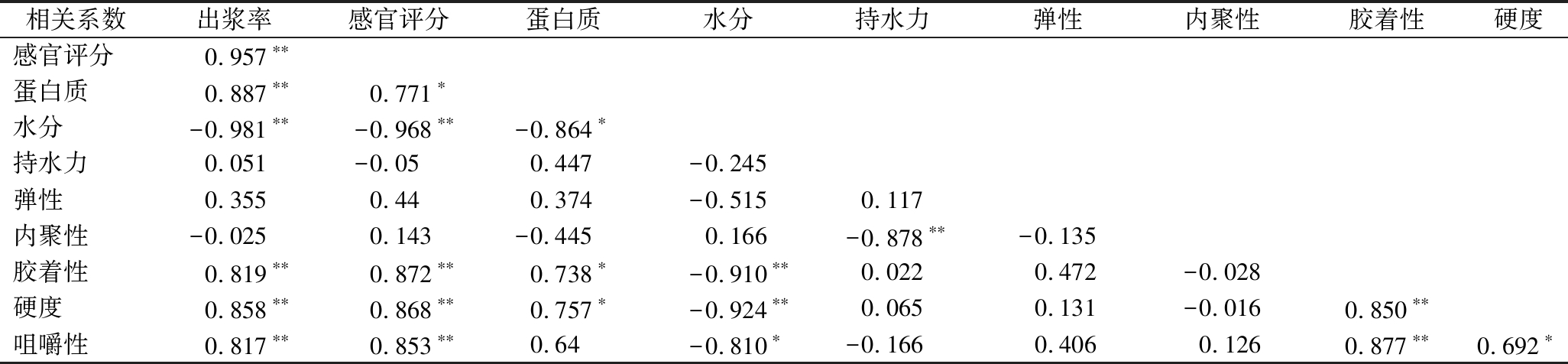

2.4 包浆豆腐品质指标相关性分析

由表4可知,出浆率与感官评分呈极显著正相关(r值为0.957),且与蛋白质含量、胶着性、硬度及咀嚼性呈极显著正相关(r值分别为0.887、0.819、0.858和0.817),这可能的原因是蛋白质含量、胶着性、硬度及咀嚼性的增大导致凝胶强度增大;但与水分(r为-0.981)呈极显著负相关。这可能是因为水分在油炸时快速汽化,造成穿孔,进而导致浆液流失;此外,水分与蛋白质含量(r值为-0.864)、弹性(r值为-0.515)等指标亦存在显著负相关。而质构参数间:硬度与胶着性呈极显著正相关(r值为0.85),与咀嚼性呈显著正相关(r值为0.692);胶着性与咀嚼性呈极显著正相关(r值为0.877)。

表4 包浆豆腐品质指标相关性分析

Table 4 Correlation analysis of quality indexes of coated tofu

相关系数出浆率感官评分蛋白质水分持水力弹性内聚性胶着性硬度感官评分 0.957∗∗蛋白质0.887∗∗ 0.771∗水分-0.981∗∗-0.968∗∗-0.864∗持水力0.051-0.050.447-0.245弹性0.3550.440.374-0.5150.117内聚性-0.0250.143-0.4450.166-0.878∗∗-0.135胶着性0.819∗∗0.872∗∗0.738∗-0.910∗∗0.0220.472-0.028硬度0.858∗∗0.868∗∗0.757∗-0.924∗∗0.0650.131-0.0160.850∗∗咀嚼性0.817∗∗0.853∗∗0.64-0.810∗-0.1660.4060.1260.877∗∗0.692∗

注:*表示差异显著(P<0.05);**表示差异极显著(P<0.01)。

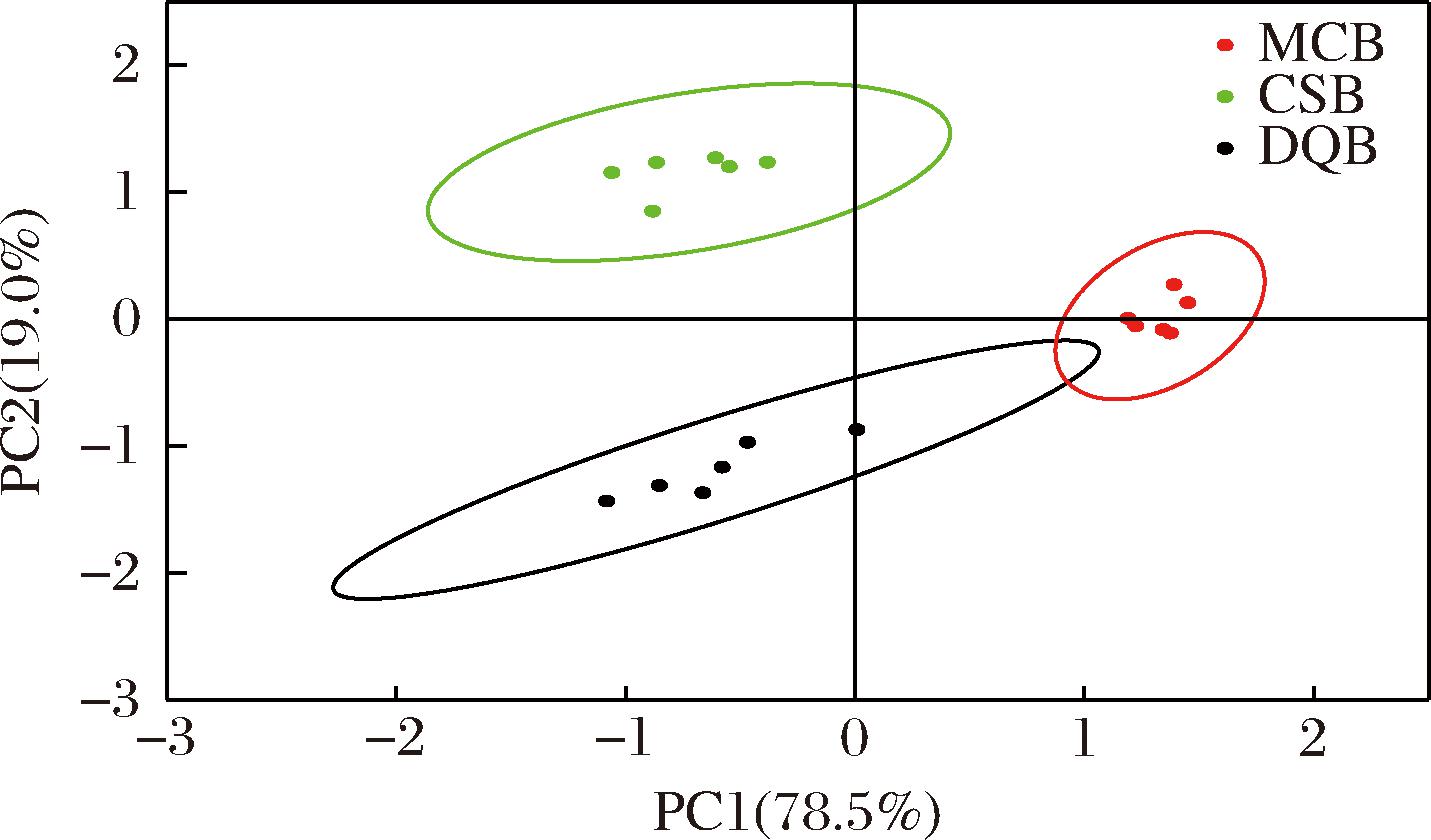

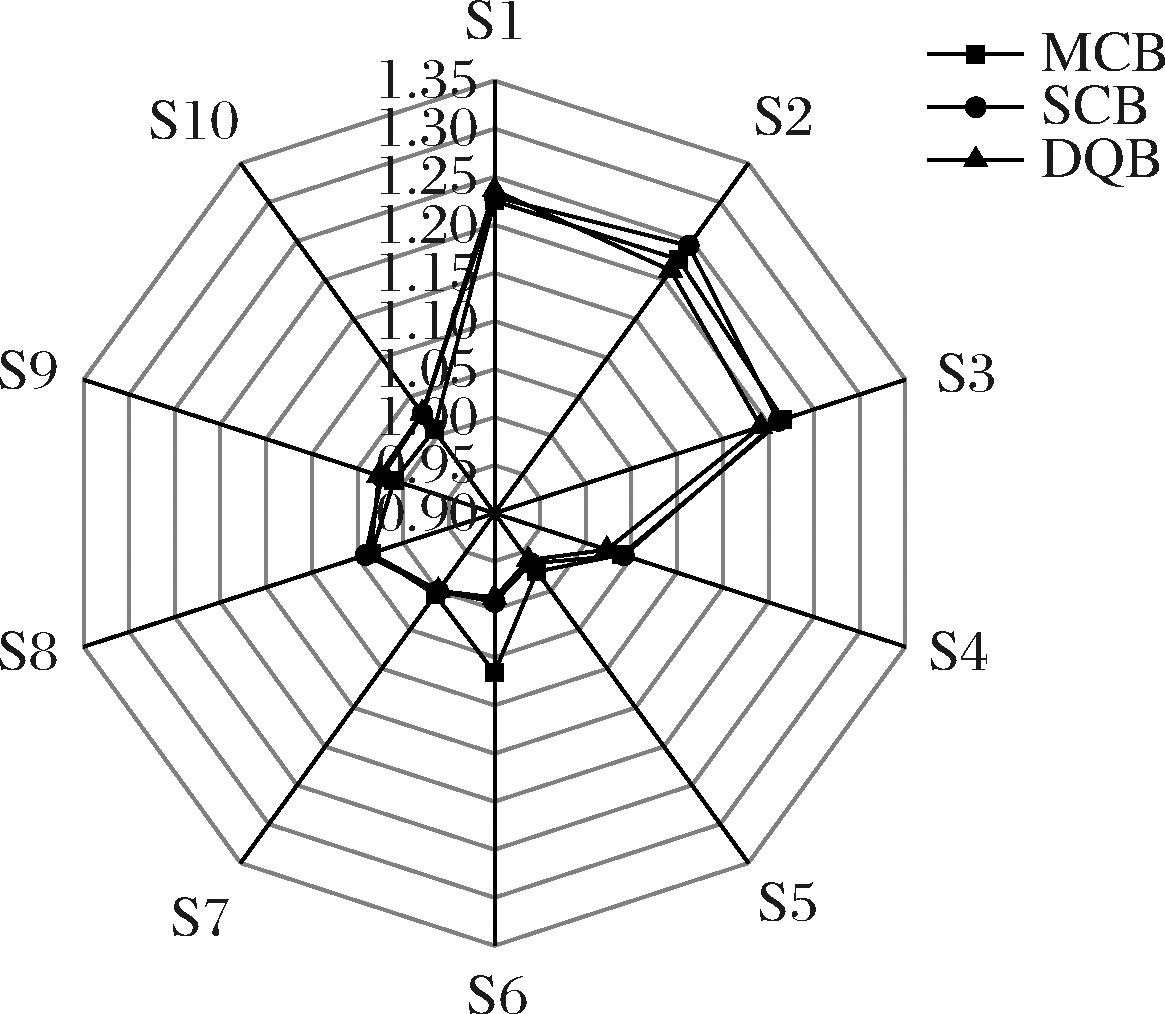

2.5 电子鼻分析

如图2所示,第一主成分(PC1)和第二主成分(PC2)的贡献率分别为78.5%和19.0%,二者之和达到97.5%,大于95%,因此可认为此主成分二维图能很好地表示出被测样品的整体信息且成分间干扰小。结合传感器响应数据(图3)分析,传感器S1、S2和S3对所有样品均表现出较高响应值,分别对应芳香族化合物(如醛类物质)、氮氧化物以及氨和硫化物的特异性敏感。值得注意的是,DQB样品在S2和S3的响应值低于其他2组,表明其可能含较少氮氧化物和硫化物等不良气味成分。此外,MCB样品在传感器S6(特异性响应碳氢化合物)的响应值高于其他2组,表明其挥发性成分中烷烃类物质含量较高。

图2 不同凝固剂包浆豆腐的主成分分析图

Fig.2 Principal component analysis plot of coated tofu with different coagulants

图3 不同凝固剂包浆豆腐的特征指纹图

Fig.3 Characteristic fingerprint of coated tofu with different coagulants

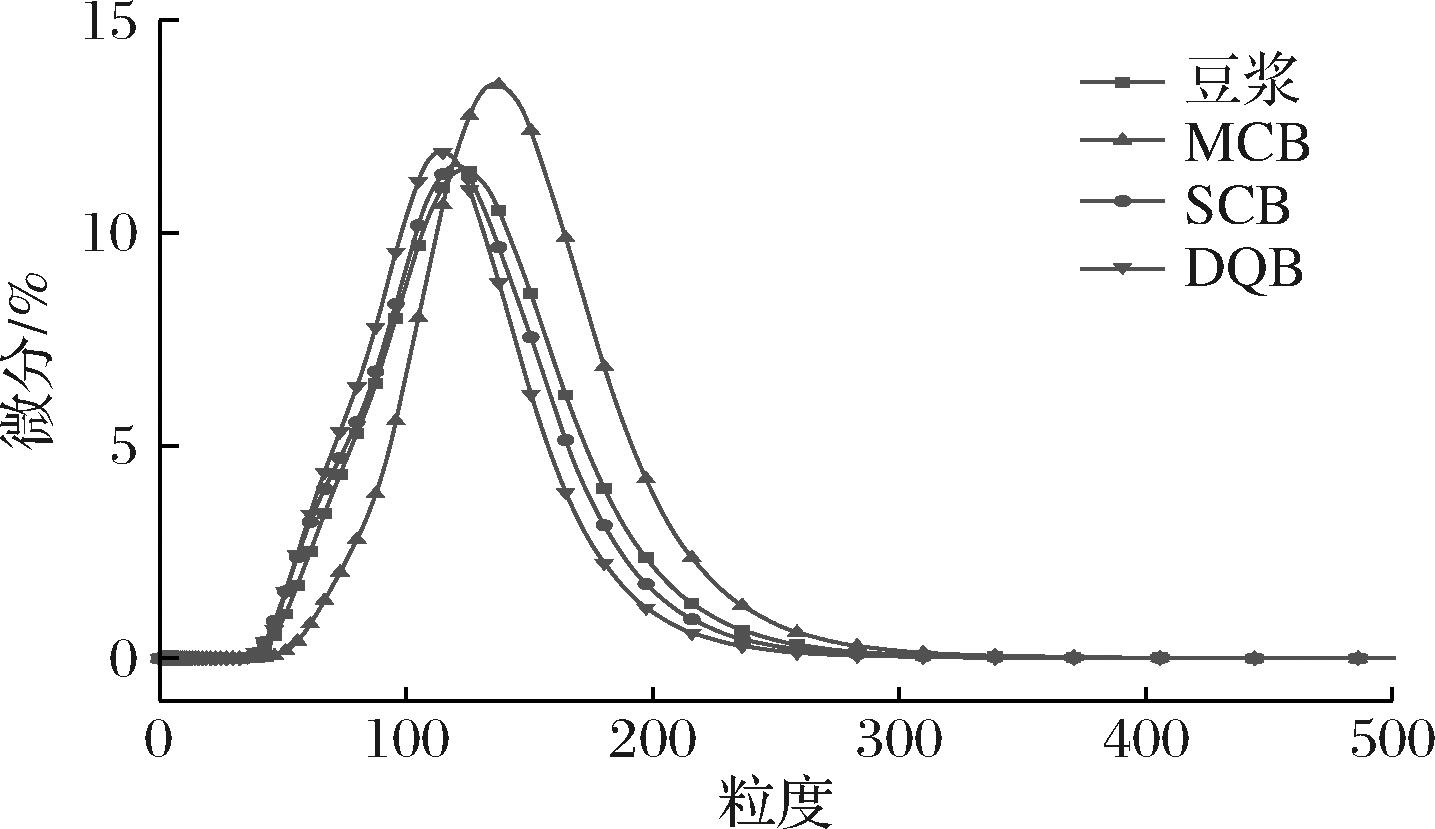

2.6 浆液粒径的分析

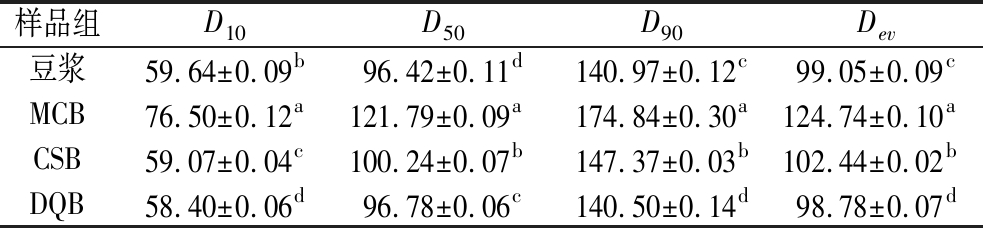

由表5可知,CSB与DQB平均粒径相近,而MCB的平均粒径最大。由图4可知,各凝固剂包浆豆腐浆液粒径主要集中在50~200 μm的范围。DQB的粒径分布图左移,平均粒径显著低于其他凝固剂组,表明其浆液更细腻。

图4 不同凝固剂对包浆豆腐粒径的影响

Fig.4 Impact of different coagulants on particle size of coated tofu

表5 不同凝固剂对包浆豆腐平均粒径的影响 单位:μm

Table 5 Effect of different coagulants on average particle size of coated tofu

样品组D10D50D90Dev豆浆59.64±0.09b96.42±0.11d140.97±0.12c99.05±0.09cMCB76.50±0.12a121.79±0.09a174.84±0.30a124.74±0.10aCSB59.07±0.04c100.24±0.07b147.37±0.03b102.44±0.02bDQB58.40±0.06d96.78±0.06c140.50±0.14d98.78±0.07d

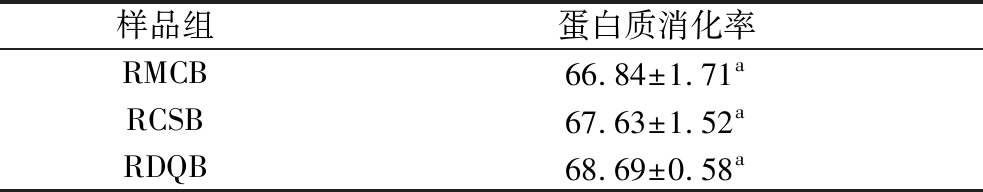

2.7 蛋白质消化率

如表6所示,RMCB、RCSB和RDQB的体外蛋白消化率分别为66.84%、67.63%及68.69%。结果表明3种凝固剂包浆豆腐的体外蛋白消化率无显著性差异,其中RDQB最高。

表6 体外蛋白质消化率 单位:%

Table 6 In vitro protein digestibility

样品组蛋白质消化率RMCB66.84±1.71aRCSB67.63±1.52aRDQB68.69±0.58a

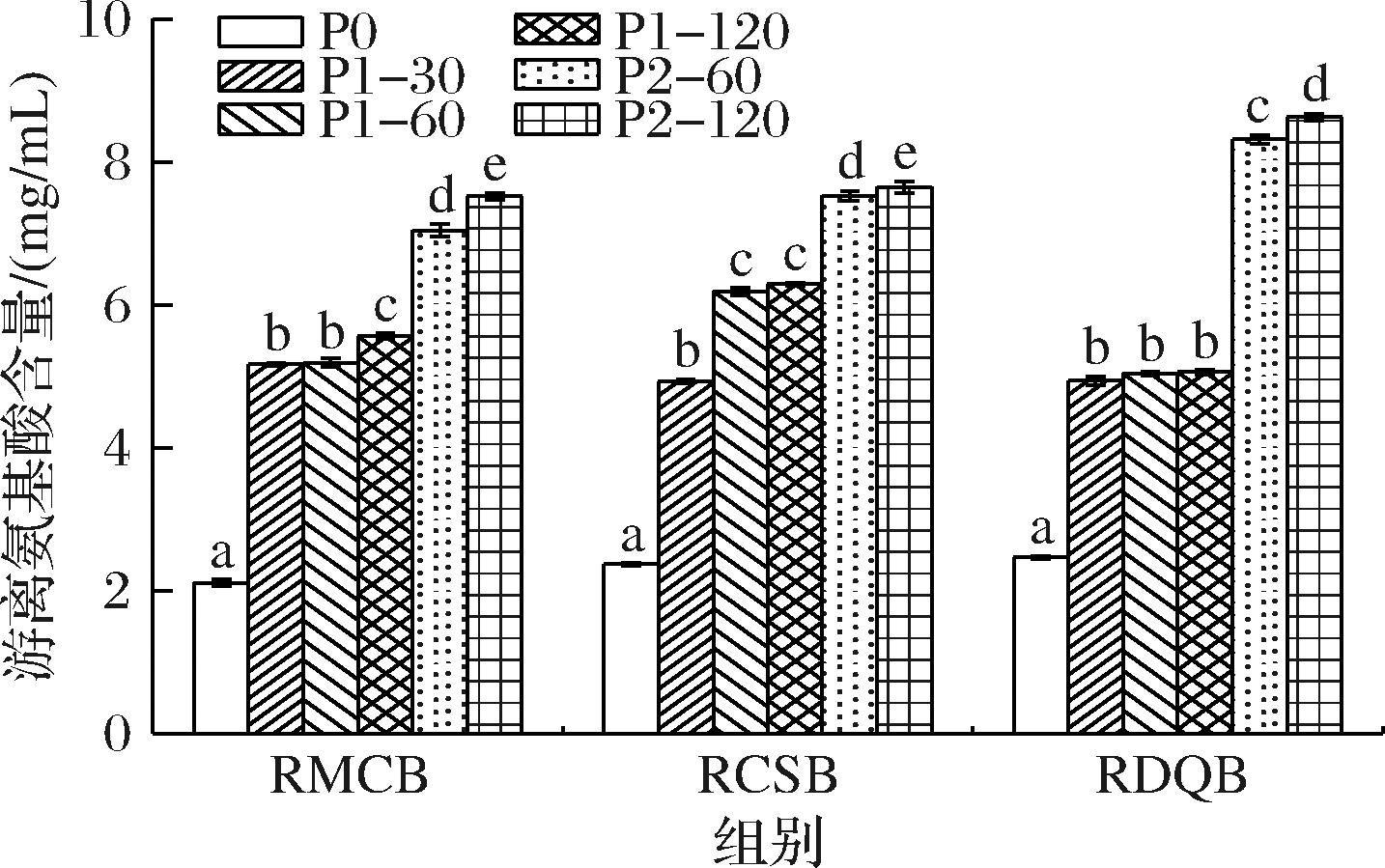

2.8 体外模拟消化后上清液中游离氨基酸含量分析

如图5所示,经胃消化后,各样品的游离氨基酸含量较未消化样品均显著升高(P<0.05),其中RCSB的增幅最为突出,其游离氨基酸含量显著高于其他样品。而RDQB在胃消化阶段表现出不同的特性,其胃消化阶段游离氨酸含量变化差异并不显著。因此可以得出,RCSB较RMCB、RDQB更适合胃部的消化。造成这种现象可能的原因是,不同凝固剂制作的包浆豆腐凝胶网络交联方式和程度不同,其经过热处理变性后对胃蛋白酶水解作用的敏感性存在差异[20-21]。在肠消化阶段,各样品的游离氨基酸含量较胃消化阶段显著升高(P<0.05),表明在胰蛋白酶作用下,大分子蛋白进一步分解为小分子质量的氨基酸和少量肽类。小肠是人体营养吸收的主要场所,而胰蛋白酶作为一种内肽酶,在肠道消化中发挥着关键作用。其通过特异性识别并切割多肽链中赖氨酸(Lys)和精氨酸(Arg)残基的羧基端肽键,从蛋白质内部破坏其一级结构,进而有效提升了水解效率[22]。从结果来看,RDQB在整个消化过程中释放的游离氨基酸最多。

图5 包浆豆腐体外模拟消化后上清液中游离氨基酸含量变化

Fig.5 Content of free amino acids in the supernatant after in vitro simulated digestion of coated tofu

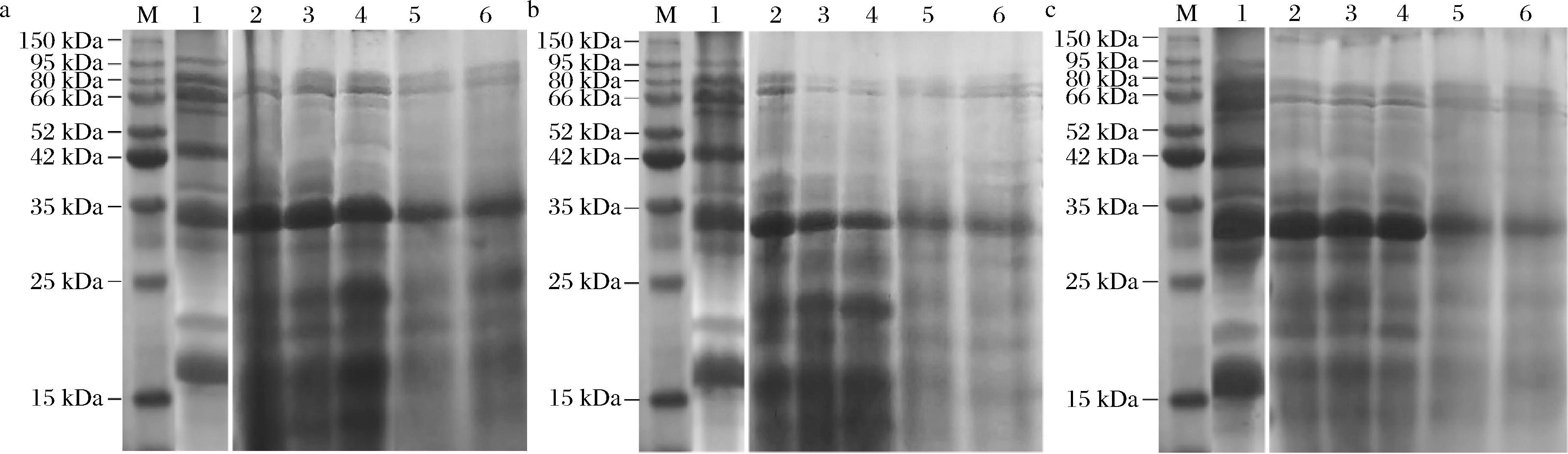

2.9 SDS-PAGE结果分析

体外消化研究是解析植物蛋白水解机制的重要方法。研究表明,大豆蛋白的核心组成是7S球蛋白(β-伴大豆球蛋白)和11S球蛋白(大豆球蛋白),其中7S球蛋白由α(约68 kDa)、α′(约72 kDa)和β(约52 kDa)3个亚基通过非共价键组成,而11S球蛋白则由酸性亚基A(约35~42 kDa)和碱性亚基B(约20 kDa)通过二硫键连接形成[23]。

如图6所示,热处理后的样品在初始消化阶段(0 min)表现出相似的亚基分布特征。随着胃消化时间的延长,蛋白水解过程呈现明显规律:高分子质量区域(>35 kDa)的蛋白条带强度显著减弱甚至完全消失,与之相对应的是低分子质量区域(<35 kDa)的条带强度持续增强,并伴随大量新生成条带的富集。这种动态变化直观揭示了7S球蛋白在胃蛋白酶作用下的逐步降解过程,其大分子结构被有效裂解为小分子肽段。在胃消化阶段,RCSB表现出最快的蛋白降解速率。而3组样品在胃消化结束时仍保留较明显的7S α′和α亚基条带,这可能是由于热处理温度过高,导致7S球蛋白发生严重变性,进而形成热聚集体[24]。这种变性使得7S球蛋白与胃蛋白酶的结合位点被包埋,从而提高了其对胃蛋白酶水解的抗性。值得注意的是,消化前样品中42 kDa处的特征性强条带在胃消化30 min内即完全消失,同时80 kDa区域的条带呈现渐进性降解。进入肠消化阶段后,35~80 kDa范围内的蛋白质组分在2 h后基本消失,而低于35 kDa的小分子条带强度也显著降低。在肠道消化阶段,3种样品虽表现出相似的蛋白质降解模式,但RDQB呈现的蛋白条带灰度值低于其他组别,表明其肠消化后残留的蛋白质含量相对较低。未经消化的包浆豆腐以大分子蛋白为主,经过胃肠连续消化后,这些大分子蛋白在消化酶作用下被逐步降解为小分子多肽(<35 kDa)及游离氨基酸,这与上述实验结果相对应。

M-Marker;泳道1~4-胃消化0、30、60、120 min样品;泳道5、6-肠消化60、120 min样品。

a-RMCB;b-RCSB;c-RDQB

图6 消化期间的蛋白电泳图谱

Fig.6 Protein electrophoresis spectrum during digestion

3 结论

3种不同凝固剂对包浆豆腐的出浆率、感官评分、水分含量、持水力、蛋白含量、质构及风味都有显著性影响。3种不同凝固剂制作的包浆豆腐中,DQB出浆率和感官评分最高,MCB次之,CSB最低。通过对包浆豆腐各项品质指标的综合比较发现,出浆率与感官评价、硬度、蛋白质含量存在极显著正相关关系,与水分呈极显著负相关。

3种不同凝固剂制作的包浆豆腐的蛋白质体外消化率虽无显著性差异(P<0.05),但RDQB数值最高。胃肠消化后各样品游离氨基酸含量均显著升高,以RDQB释放游离氨基酸最多。通过SDS-PAGE图谱得出,3种不同凝固剂制作的包浆豆腐胃肠消化期间蛋白降解情况相似,但速率不一致。胃消化阶段降解速率:RCSB>RMCB>RDQB,肠消化阶段降解速率:RDQB>RCSB>RMCB。由此可见,凝固剂的选择对包浆豆腐的品质以及消化特性具有重要影响,这为包浆豆腐的生产和加工提供了一定的理论支持。

[1] 高雪婧. 强碱诱导的蛋清蛋白凝胶“碱伤液化”行为研究[D].南昌:江西农业大学, 2021.

GAO X J.Study on the “alkali-induced liquefaction” behavior of egg white protein gel induced by strong alkali[D].Nanchang:Jiangxi Agricultural University, 2021.

[2] 陈彰毅. 强碱诱导的皮蛋蛋白凝胶形成机理研究[D].南昌:南昌大学, 2015.

CHEN C Y.Study on gel formation mechanism of preserved egg white gel induced by strong alkali[D].Nanchang:Nanchang University, 2015.

[3] 杨玉美, 汤鹏宇, 黄道梅, 等.生、熟浆工艺包浆豆腐挥发性风味物质差异分析[J].现代食品科技, 2024, 40(5):231-239.

YANG Y M, TANG P Y, HUANG D M, et al.Analysis of differences in volatile flavor substances in soybean curd coated by raw and cooked pulping techniques[J].Modern Food Science and Technology, 2024, 40(5):231-239.

[4] 孙冰玉, 郑欣茹, 刘琳琳, 等.凝固剂及加工条件对豆腐凝胶形成及品质影响研究进展[J].食品工业科技, 2024, 45(3):388-396.

SUN B Y, ZHENG X R, LIU L L, et al.Research progress on the influence of coagulants and processing conditions on the formation and quality of tofu gel[J].Science and Technology of Food Industry, 2024, 45(3):388-396.

[5] 戴意强, 周剑忠, 刘小莉, 等.不同凝固剂对豆腐品质特性及风味成分的影响[J].食品工业科技, 2021, 42(15):17-26.

DAI Y Q, ZHOU J Z, LIU X L, et al.Effects of different coagulants on quality characteristics and flavor components of tofu[J].Science and Technology of Food Industry, 2021, 42(15):17-26.

[6] ZHANG Q, WANG C Z, LI B K, et al.Research progress in tofu processing:From raw materials to processing conditions[J].Critical Reviews in Food Science and Nutrition, 2018, 58(9):1448-1467.

[7] 阳倩, 冯广鑫, 冯炜婷, 等.常见大豆制品中蛋白质的体外消化特性[J].食品科学, 2022, 43(9):39-47.

YANG Q, FENG G X, FENG W T, et al.In vitro digestive properties of proteins in common soybean products[J].Food Science, 2022, 43(9):39-47.

[8] 刘明, 顾萱, 唐婷, 等.不同类型的凝固剂对豆腐中蛋白质消化特性的影响[J].食品与发酵工业, 2022, 48(5):206-212.

LIU M, GU X, TANG T, et al.Effects of different coagulants on protein digestibility of tofu[J].Food and Fermentation Industries, 2022, 48(5):206-212.

[9] SHI W Y, ZHANG T T, XIE H X, et al.Characterization and in vitro digestibility of soybean tofu:Influence of the different kinds of coagulant[J].Food Chemistry, 2024, 450:138984.

[10] HU F F, WANG L, BAINTO-ANCHETA L, et al.Effects of matrix structure on protein digestibility and antioxidant property of different soybean curds during in vitro digestion[J].Journal of Agricultural and Food Chemistry, 2024, 72(13):7364-7373.

[11] 郭顺堂, 张雄, 李玥, 等.一种低温长保质期包浆豆腐及其制备方法:中国,202110838344.X[P].2023-12-01.

GUO S T, ZHANG X, LI Y, et al.A kind of low temperature and long shelf life wrapped tofu and its preparation method:China,202110838344.X[P].2023-12-01.

[12] BRODKORB A, EGGER L, ALMINGER M, et al.INFOGEST static in vitro simulation of gastrointestinal food digestion[J].Nature Protocols, 2019, 14(4):991-1014.

[13] TANG C H.Functional properties and in vitro digestibility of buckwheat protein products:Influence of processing[J].Journal of Food Engineering, 2007, 82(4):568-576.

[14] 牛旭凯, 韩笑月, 许梦燕, 等.促糖基化对香菇蛋白质消化特性及消化产物抗氧化活性的影响[J].食用菌学报, 2024, 31(2):104-112.

NIU X K,HAN X Y, XU M Y, et al.Effects of pro-glycosylation on digestion characteristics and antioxidant activity of digested products of Lentinula edodes protein[J].Acta Edulis Fungi, 2024, 31(2):104-112.

[15] CHEN Z Y, LI J K, TU Y G, et al.Changes in gel characteristics of egg white under strong alkali treatment[J].Food Hydrocolloids, 2015, 45:1-8.

[16] 田亚, 李丹, 胡萍, 等.不同凝固剂形成豆腐凝胶特性研究[J].大豆科学, 2018, 37(4):606-613.

TIAN Y, LI D, HU P, et al.Study on the characteristics of tofu gels formed by different coagulant[J].Soybean Science, 2018, 37(4):606-613.

[17] SHI Y G, YANG Y, PIEKOSZEWSKI W, et al.Influence of four different coagulants on the physicochemical properties, textural characteristics and flavour of tofu[J].International Journal of Food Science &Technology, 2020, 55(3):1218-1229.

[18] WU C, HUA Y F, CHEN Y M, et al.Effect of temperature, ionic strength and 11S ratio on the rheological properties of heat-induced soy protein gels in relation to network proteins content and aggregates size[J].Food Hydrocolloids, 2017, 66:389-395.

[19] YAKUBU N, AMUZAT A.Effects of different types of coagulants on the nutritional quality tofu produced in the northern part of Nigeria[J].Journal of Dairy Research, 2012, 7:135-141.

[20] PENG I C, DAYTON W R, QUASS D W, et al.Investigations of soybean 11S protein and myosin interaction by solubility, turbidity and titration studies[J].Journal of Food Science, 1982, 47(6):1976-1983.

[21] SOLADOYE O P, JU REZ M L, AALHUS J L, et al.Protein oxidation in processed meat:Mechanisms and potential implications on human health[J].Comprehensive Reviews in Food Science and Food Safety, 2015, 14(2):106-122.

REZ M L, AALHUS J L, et al.Protein oxidation in processed meat:Mechanisms and potential implications on human health[J].Comprehensive Reviews in Food Science and Food Safety, 2015, 14(2):106-122.

[22] HU Y P, ZHANG L, YI Y W, et al.Effects of sodium hexametaphosphate, sodium tripolyphosphate and sodium pyrophosphate on the ultrastructure of beef myofibrillar proteins investigated with atomic force microscopy[J].Food Chemistry, 2021, 338:128146.

[23] LI L, WANG C Z, LI K X, et al.Influence of soybean protein isolate-dextran conjugates on the characteristics of glucono-δ-lactone-induced tofu[J].LWT, 2021, 139:110588.

[24] 赵城彬, 尹欢欢, 鄢健楠, 等.不同热处理条件下大豆蛋白体外模拟消化产物结构和分子质量分布[J].中国食品学报, 2020, 20(5):59-65.

ZHAO C B, YIN H H, YAN J N, et al.Structure and molecular weight distribution in vitro digestion products of soy protein at different heat treatment conditions[J].Journal of Chinese Institute of Food Science and Technology, 2020, 20(5):59-65.