青花椒属于季节性产物,采摘大多在8~9月,夏季雷雨及秋季阴天、多雨的气象条件对青花椒干燥品质有很大影响[1],且在天气晴朗时大多使用自然晾晒方法来干燥,此种方式所需时间较长且晾晒规模有限,不仅降低了花椒的生产率,还阻碍了花椒大规模发展,因此选择合适的干燥工艺成为干燥领域不可或缺的一环。热泵干燥技术因其节能高效、干燥品质优越、操作简便、调节范围广泛且环保等优势,逐渐成为食品物料干燥的优选技术[2-3]。新鲜青花椒含水率较高,通常以平铺或堆积方式放置于干燥箱内,物料之间存在一定空隙,干燥介质流过物料层时水分蒸发并发生相变,因此,花椒干燥过程可视为非饱和多孔介质中的传热传质过程[4],在此过程中,干燥室内气流分布的均匀性是影响干燥特性和干燥品品质的重要因素,而干燥室风口参数直接决定了气流分布是否均匀[5-6],因此干燥室风口的合理性设计对提高干燥效率、保证干燥品质至关重要。

国内外学者近年来对干燥室流场分布开展了相应研究,康宏彬等[7]利用计算流体动力学(computational fluid dynamic,CFD)模拟了陈皮热泵干燥室内气流分布情况,通过对导流板角度的优化,显著提高了干燥室内气流的均匀性与干燥效率。ZHAN等[8]通过对空气源热泵干燥系统进行模拟,评估其在不同工况下的干燥性能,研究表明进风流量的增加能使初始能效比提高约1%,而进风口温度和相对湿度的增加能使除湿能效比降低约7%和21%。霍二光[9]在菊花干燥研究中,采用多孔介质数值模型,通过对厢式热泵干燥室送风口处是否设置导流板,并确定导流板倾角及导流板最佳长度进行烘干室的优化,显著提升了干燥室的性能。于海明等[10]在秧盘干燥研究中,采用FLUENT软件对微波热风耦合干燥机的气流分配室结构进行了仿真分析,通过调整气流分配室的腔前板高度、上顶角角度及边壁倾斜角度,有效改善了气流出风口的均匀性。AMJAD等[11]为解决干燥室内空气分布不均匀问题,研制了一种新型间歇式干燥器,将送风气流以对焦点形式吹入,并利用ANSYS-Fluent对干燥室内气流分布进行了预测,以马铃薯片作为干燥材料进行模拟验证,结果表明气流分布的均匀性显著提高。

花椒的整体干燥品质及干燥速率与干燥箱内流场分布的均匀性密切相关,然而,以上大部分研究集中在送风参数和干燥室几何结构优化方面,关于送风口形式及数量的研究尚较为有限。因此本研究基于局部非热平衡理论,构建并验证多相流-多物理场耦合的花椒干燥箱多相流模型,研究送风口对干燥室内温度场、速度场和水分场的影响,探讨干燥箱内温度场和水分场的分布特性及存在问题。

1 干燥箱模型建立及数值计算

1.1 基本假设与数学模型

干燥过程基本假设为:花椒物料层的颗粒固体为骨架结构,层铺存在孔隙且流体可通过,为具有各向同性均匀的多孔介质;干燥介质为不可压缩理想气体;花椒物料层为局部非热平衡;忽略多孔介质与干燥介质之间和多孔介质之间的辐射传热;干燥箱壁面绝热;忽略干燥过程中产生的粉尘;忽略物料在干燥过程中的收缩;忽略干燥过程中的化学反应;模拟开始前干燥室内空气水分和温度均匀分布。

1.1.1 质量守恒方程

质量守恒方程表达式见公式(1)[12]:

(1)

式中:ρa,干燥介质密度,kg/m3;t,干燥时间,s;vx、vy、vz分别为风速v在x、y、z方向的速度分量,m/s。

1.1.2 能量方程

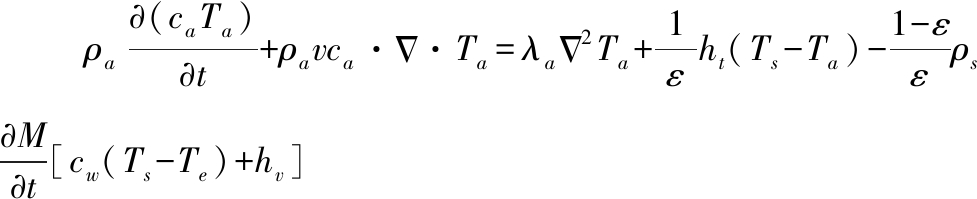

多孔介质区域内干燥介质流动时,流体和固体之间存在一定温差,采用局部非热平衡模型的流体能量方程和固体能量方程见公式(2)、公式(3)[13]:

(2)

(3)

式中:ca,干燥介质比热容,J/(kg·K);Ta,干燥介质温度,K;v,干燥介质速度,m/s;λa,空气导热系数,W/(m·K);ε,多孔介质孔隙率,%;ht,体传热系数,W/(m3·K);Ts,固体温度,K;ρs,花椒密度,kg/m3;M,花椒干基含水率,kg/kg(d.b);cw,液态水定压比热容,J/(kg·K);Te,环境温度,K;hv,水的蒸发潜热,J/kg;cs,花椒的平均比热容,kJ/(kg·K);λs,花椒导热系数,W/(m·K)。

1.1.3 动量方程

动量方程表达式见公式(4)~公式(6)[14]:

![]()

(4)

![]()

(5)

(6)

式中:P,流体的静压,Pa;μ,空气的动力粘度,Pa·s;gx、gy、gz,x、y、z方向上的体积作用力,N/m3;Svx、Svy、Svz,动量方程的阻力源项,N/m3。

动量源项Svi由黏性损失项和惯性损失项构成[15]。其表达式见公式(7):

(7)

其中,渗透率α和惯性阻力系数Cv由Ergun 公式得出,见公式(8)、公式(9):

(8)

(9)

式中:α,渗透率,m2;dp,颗粒当量直径,为0.004 m[16];ε,物料层孔隙率,%;Cv,惯性阻力系数。

1.1.4 水分输运方程

在青花椒多孔介质区域中,物料水分随着干燥介质的流动被带出控制体,水分输运方程表达式见公式(10)[17]:

(10)

其中水分源项Sw计算见公式(11)、公式(12):

(11)

(12)

式中:wa,空气含湿量,kg/kg(d.b);D,水分扩散系数,m2/s;N,花椒的干燥常数,其计算见公式(13)[13]:

(13)

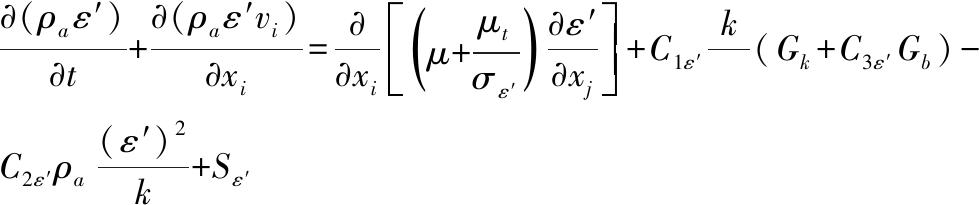

1.1.5 湍流模型

本文花椒多孔介质流场中雷诺数Re=3 049,故以标准k-e方程求解流场湍流问题[18],表达式见公式(14)、公式(15):

(14)

(15)

式中:k,湍动能,m2/s2;vi,速度分量,m/s;μt,t时刻流体的湍流黏度,kg/m·s;Gk,由于平均速度梯度引起的湍动能k的产生项;Gb,由于浮力引起的湍动能k的产生项;YM,由于湍流混合产生的能量损失项;Sk、Sε′,用户自定义源项;ε′,耗散率;C1ε′、C2ε′、C3ε′、σk、σε′,经验常数,分别取0.09、1.44、1.92、1.00、1.30[4]。

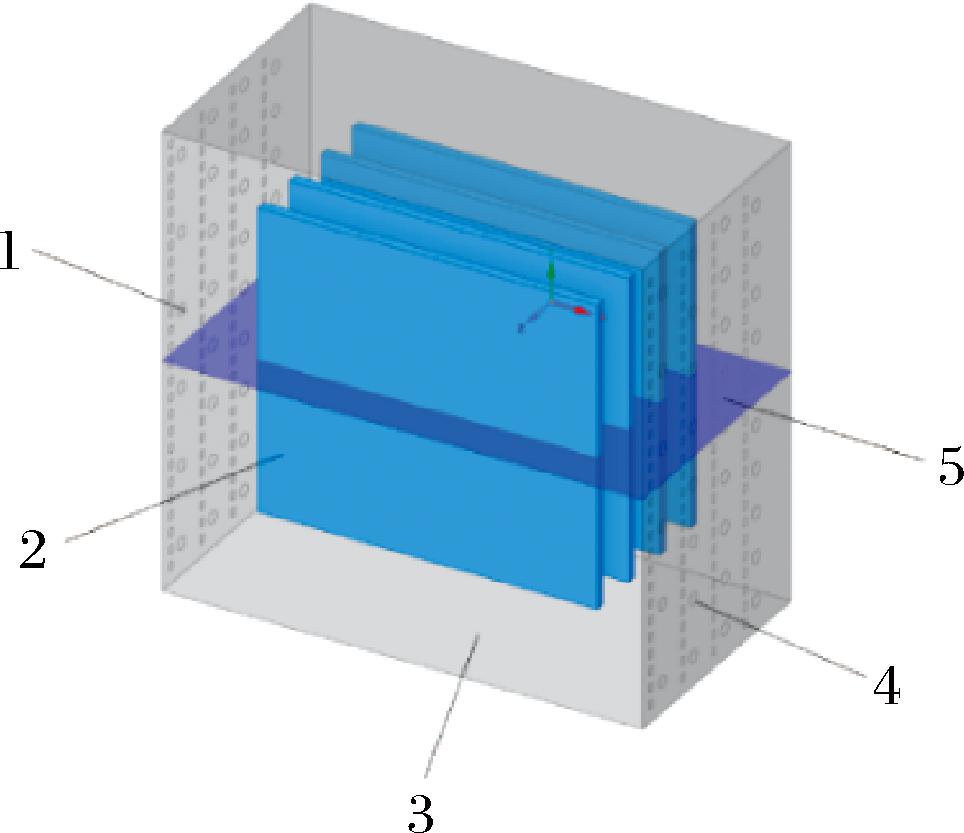

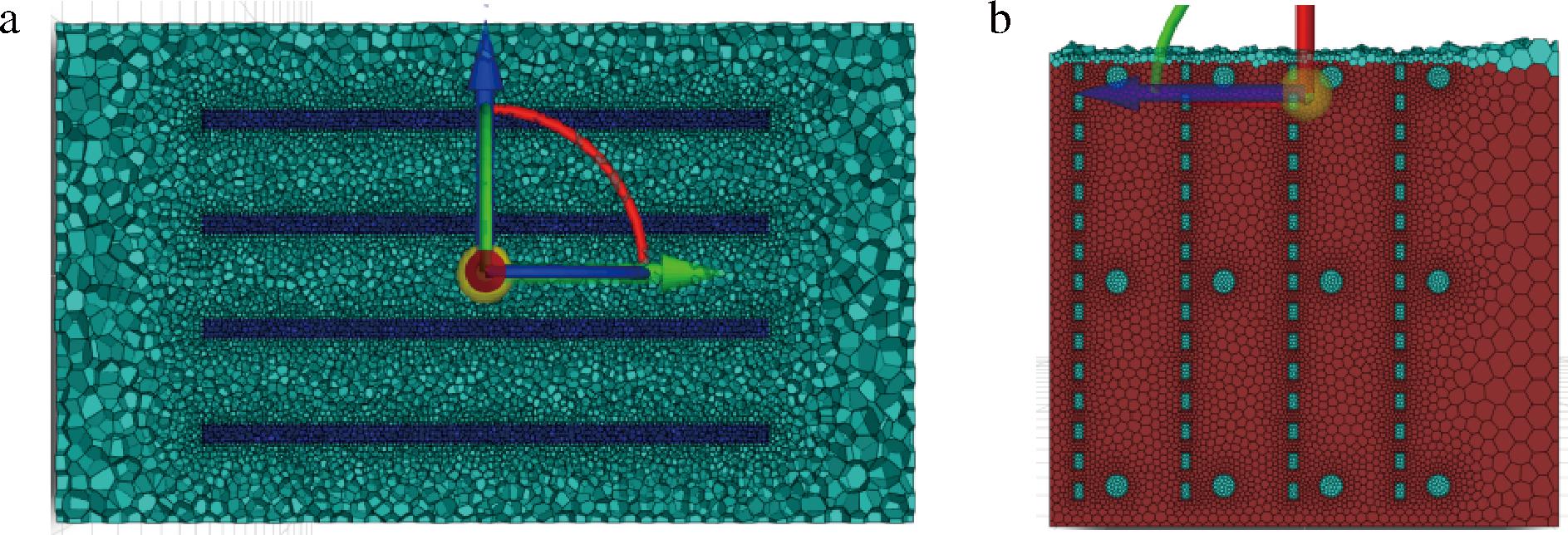

1.2 物理模型及网格划分

将模型导入Fluent-Meshing,自动划分为非结构蜂巢状网格体,并对进、出风口和多孔介质区域进行局部加密,网格数量为1 009 110个,网格质量为优秀。干燥箱进风口及物料层模型与网格划分如图1、图2所示。

1-送风口;2-多孔介质区域;3-壁面;4-出风口;5-ZX方向中心截面。

图1 干燥箱模型

Fig.1 Drying box model

a-干燥箱网格剖面图;b-干燥箱进风口网格图

图2 干燥箱网格划分

Fig.2 The mesh of drying oven

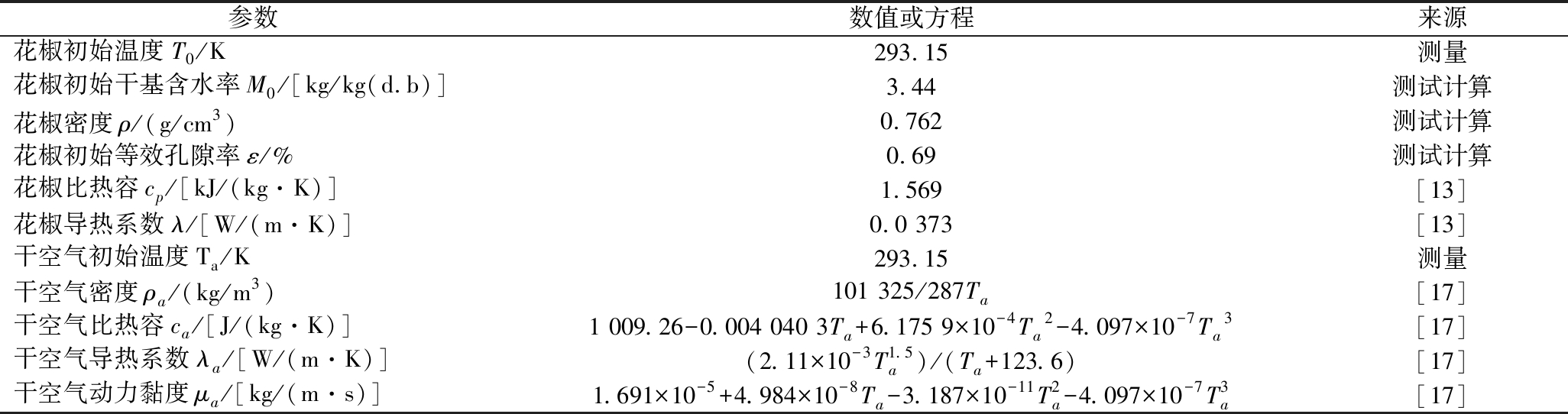

1.3 参数设置

数值计算入口为velocity-inlet,设置干燥介质风速为3 m/s,湍流强度和水力半径分别为6%和0.02 m,温度为333.15 K,空气的含湿量为0.00 702 g/g(d.b);出口为pressure-outlet;壁面为绝热壁面。青花椒物性参数和干燥介质特性参数如表1 所示。

表1 数值求解的参数设置

Table 1 Parameters and its values used for the numerical simulation

参数数值或方程来源花椒初始温度T0/K293.15测量花椒初始干基含水率M0/[kg/kg(d.b)]3.44测试计算花椒密度ρ/(g/cm3)0.762测试计算花椒初始等效孔隙率ε/%0.69测试计算花椒比热容cp/[kJ/(kg·K)]1.569 [13]花椒导热系数λ/[W/(m·K)]0.0 373[13]干空气初始温度Ta/K293.15测量干空气密度ρa/(kg/m3)101 325/287Ta[17]干空气比热容ca/[J/(kg·K)]1 009.26-0.004 040 3Ta+6.175 9×10-4Ta2-4.097×10-7Ta3[17]干空气导热系数λa/[W/(m·K)](2.11×10-3T1.5a)/(Ta+123.6)[17]干空气动力黏度μa/[kg/(m·s)]1.691×10-5+4.984×10-8Ta-3.187×10-11T2a-4.097×10-7T3a[17]

采用SIMPLE算法,除梯度和压力外,其余离散方式均采用一阶迎风,在用户自定义中编译UDF,开启能量方程和标准k-e方程。求解器为压力基,时间设置为瞬态,时间步数为28 800,时间步长为1 s,即干燥时长为8 h。

1.4 流场评价指标

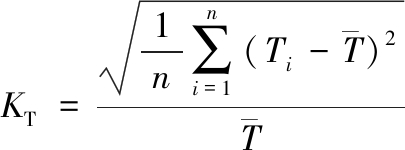

1.4.1 温度不均匀系数

温度不均匀系数表达式[19]见公式(16):

(16)

式中:KT,温度不均匀系数,该值越低,表明温度均匀性越好;n,监测点个数;Ti,各监测点温度,![]() 各监测点温度平均值,K。

各监测点温度平均值,K。

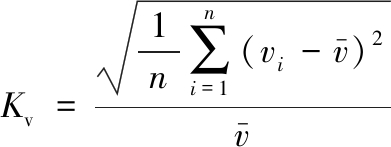

1.4.2 速度不均匀系数

速度不均匀系数表达式[19]见公式(17):

(17)

式中:Kv,速度不均匀系数,其值越小,流速分布越均匀;vi,各监测点风速,![]() 各监测点速度平均值,m/s。

各监测点速度平均值,m/s。

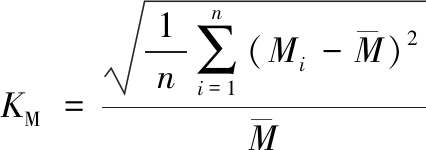

1.4.3 水分不均匀系数

水分不均匀系数表达式[20]见公式(18):

(18)

式中:KM,温度不均匀系数;Mi,各监测点含水率;![]() 各监测点含水率的平均值。KM越小,则Mi越接近

各监测点含水率的平均值。KM越小,则Mi越接近![]() 说明物料层水分分布越均匀。

说明物料层水分分布越均匀。

1.5 模型验证

1.5.1 热泵厢式干燥实验

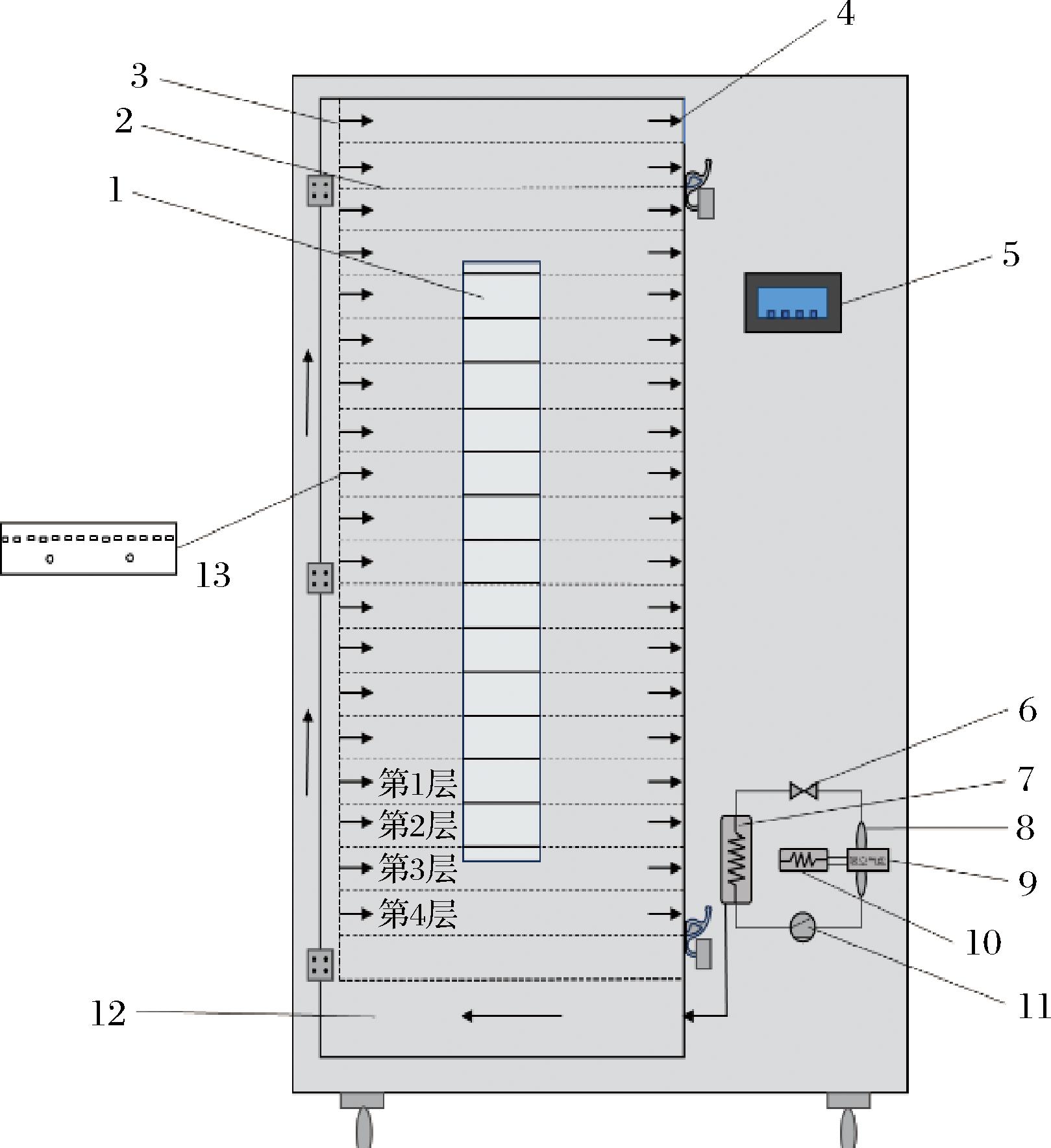

热泵干燥实验装置(AGHD-15ELC,澳亿美)结构及风口形式见图3,干燥层数19层。风口布置侧送侧回,其尺寸与模拟设置相同,矩形风口尺寸为12 mm×7 mm,圆形风口直径为18 mm。考虑多层干燥所需花椒量大,本次实验干燥层位置为底部1~4层,为保证后续数值模拟与实验条件的一致性,本实验对其他层风口进行了封堵。热泵干燥箱触摸控屏设定干燥介质温度为60 ℃,风速3 m/s,干燥时间8 h[21-23]即可达到安全含水率11%,采用电子秤(FRS2017-2,富瑞斯,±0.01 kg)在干燥过程每15 min取出称量1次。

1-玻璃可视窗;2-盛料盘;3-进风口;4-回风口;5-触摸控制屏;6-膨胀阀;7-冷凝器;8-风机;9-蒸发器;10-除湿换热器;11-压缩机;12-风道;13-风口。

图3 空气能热泵干燥箱示意图

Fig.3 Schematic diagram of air energy heat pump drying oven

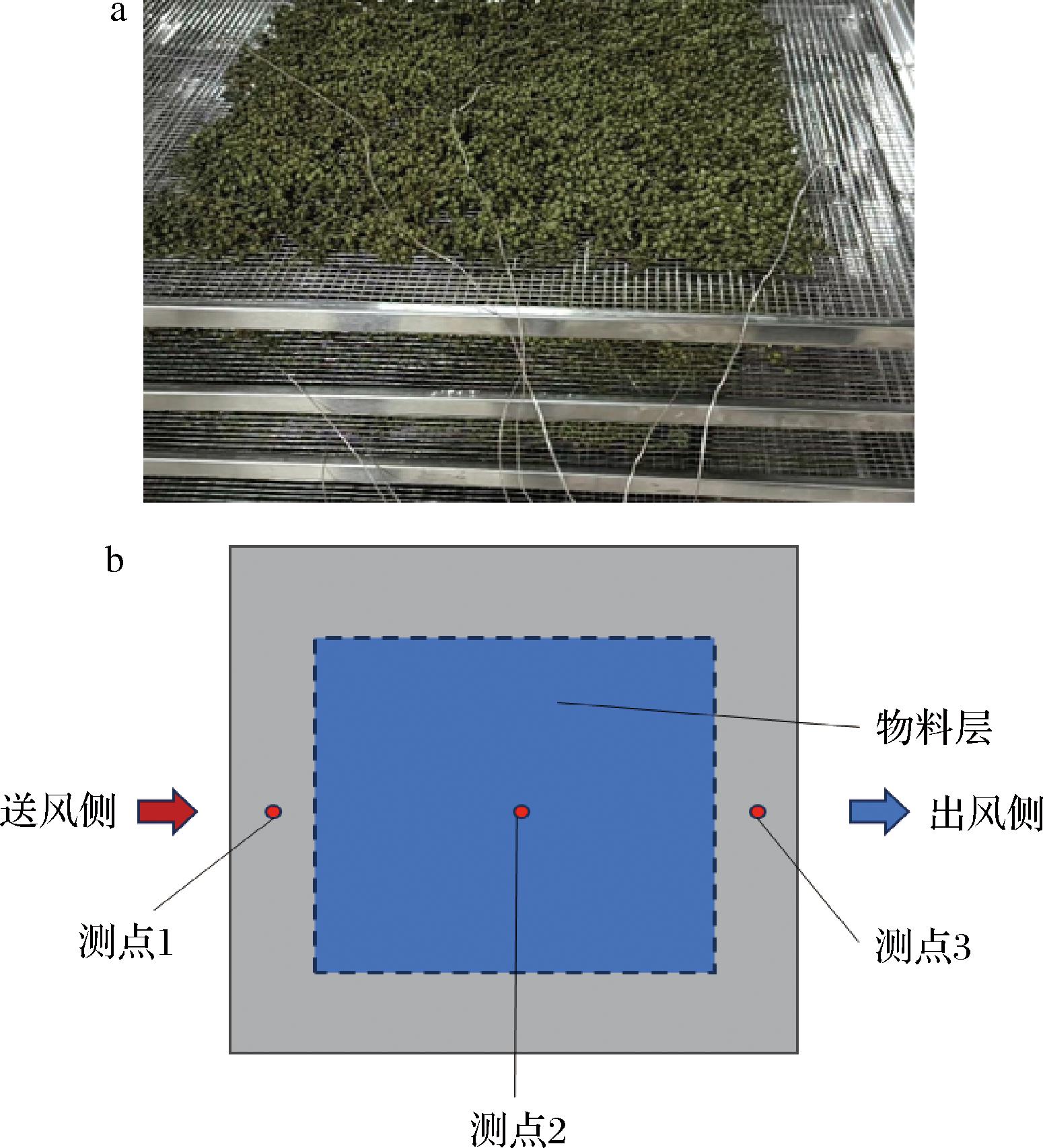

实验物料为重庆市江津区九叶青鲜花椒,为防止因存放时间过长影响其内部水分流失及品质受损,送入实验室后立即进行干燥,不锈钢托盘层铺厚度15 mm,层铺面积500 mm×450 mm,层铺质量(2.5±0.1) kg。各层3根K型热电偶(TT-K-30-SLE,Omega,±0.4%)布置在各层对应位置中心,见图4,并连接至无纸记录仪(LU-R3000,安东电子,±0.2%F.S)测量每层物料平均温度。

a-K型热电偶布置图;b-第1层测点分布图

图4 K型热电偶分布位置

Fig.4 Location of K-type thermocouple distribution

1.5.2 模拟结果验证

利用CFD-post对干燥箱模型ZX截面的中心面进行布点,其中ZX方向中心截面见图1,与实验图4-b测点位对应,所对应坐标分别为(-0.3,0,0.315),(0,0,0.315),(0.3,0,0.315),(-0.3,0,0.235),(0,0,0.235),(0.3,0,0.235),(-0.3,0,0.155),(0,0,0.155),(0.3,0,0.155),(-0.3,0,0.075),(0,0,0.075),(0.3,0,0.075)。依次按1~12进行编号。

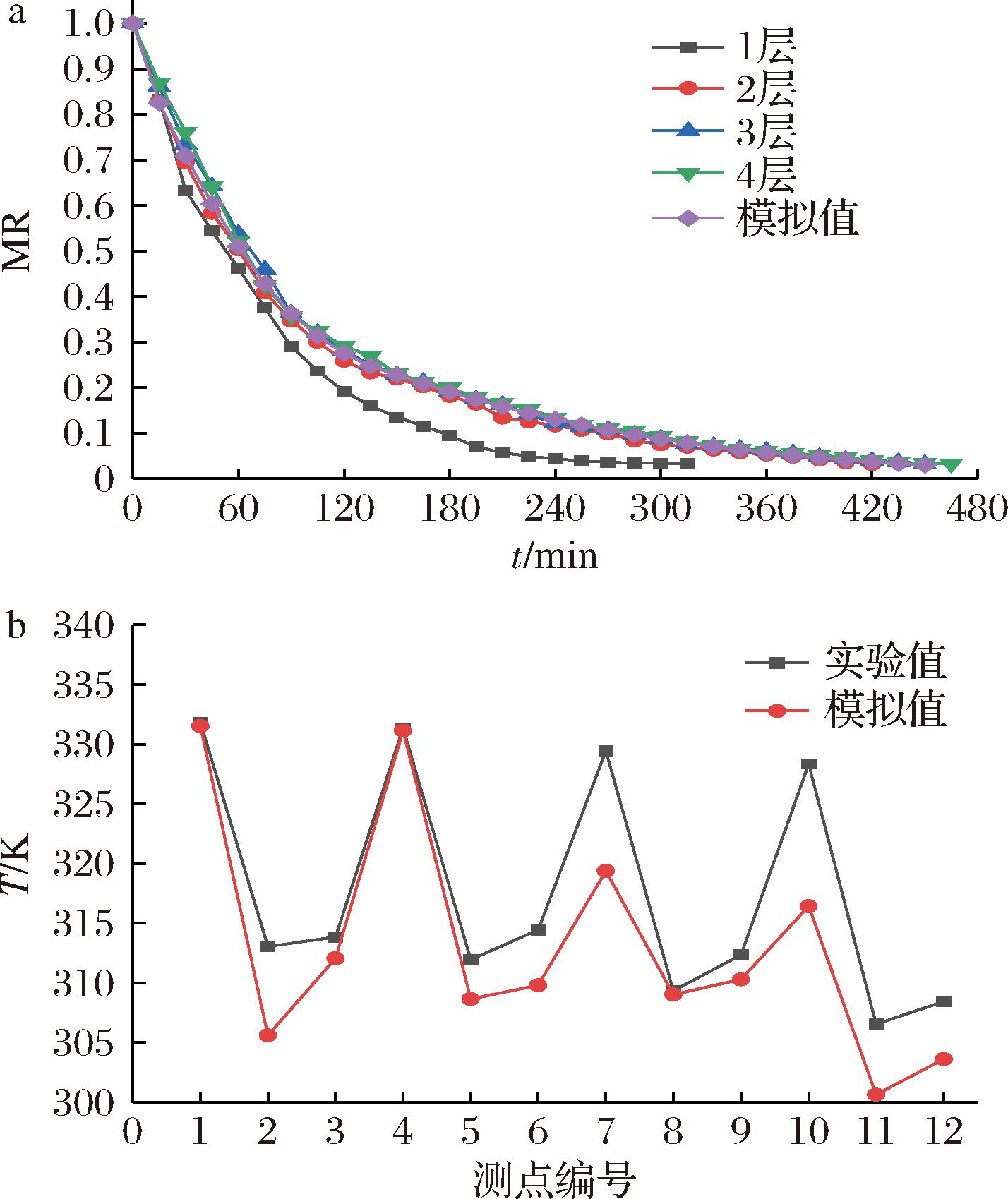

水分比(moisture ratio,MR)模拟值与实验值的对比见图5-a、干燥第15 min时测点温度T与模拟值的对比见图5-b。

a-水分比随干燥时间的变化;b-测点温度变化

图5 花椒干燥实验值与模拟值对比

Fig.5 Comparison of experimental and simulated values of Zanthoxylum bungeanum drying

从图5-a可知,除第一层外,其余3层的水分比变化曲线与模拟值高度一致,模拟值水分含量降至11%安全含水率所需时间为435 min。对于第1层,由于其传热效果不受下层影响,干燥时间最短,其下降趋势与模拟值有一定相似性;除第1层外,其余3层的误差范围在0.1%~11%。

由图5-b可知,靠近送风侧的1、4、7、10测点的温度较高,但由于气流扰动和物料层水分扩散,干燥箱内空气温度自上而下逐渐降低,各点温度误差范围为0.1%~3.77%,且模拟值均略低于实验值,这可能是由于实验中干燥箱内风速略高于模拟设定的3 m/s,但误差仍在允许范围,表明本研究的模拟方法适用于花椒干燥过程的模拟。

2 多孔物料区域流场特性

2.1 流场风口物理模型

实验室热泵干燥箱风量为0.285 m3/s,风口19层,风速为3 m/s,计算出每层风口面积为0.005 m2。设计每层风口数量为1、2、4、8、16个条缝风口,则尺寸依次为500.00 mm×10 mm、250.00 mm×10 mm、125.00 mm×10 mm、62.50 mm×10 mm、31.25 mm×10 mm,干燥模型如电子版增强出版附图1(https://doi.org/10.13995/j.cnki.11-1802/ts.042287)所示。

应用Fluent软件,采用温度、速度、水分不均匀系数,分析风口数量对温度场、速度场与水分场的影响特征。因干燥前期的均匀性直接影响后续干燥速率的快慢,为降低计算成本,本研究主要对干燥的前3 h的流场进行分析。

2.2 温度分布及均匀性分析

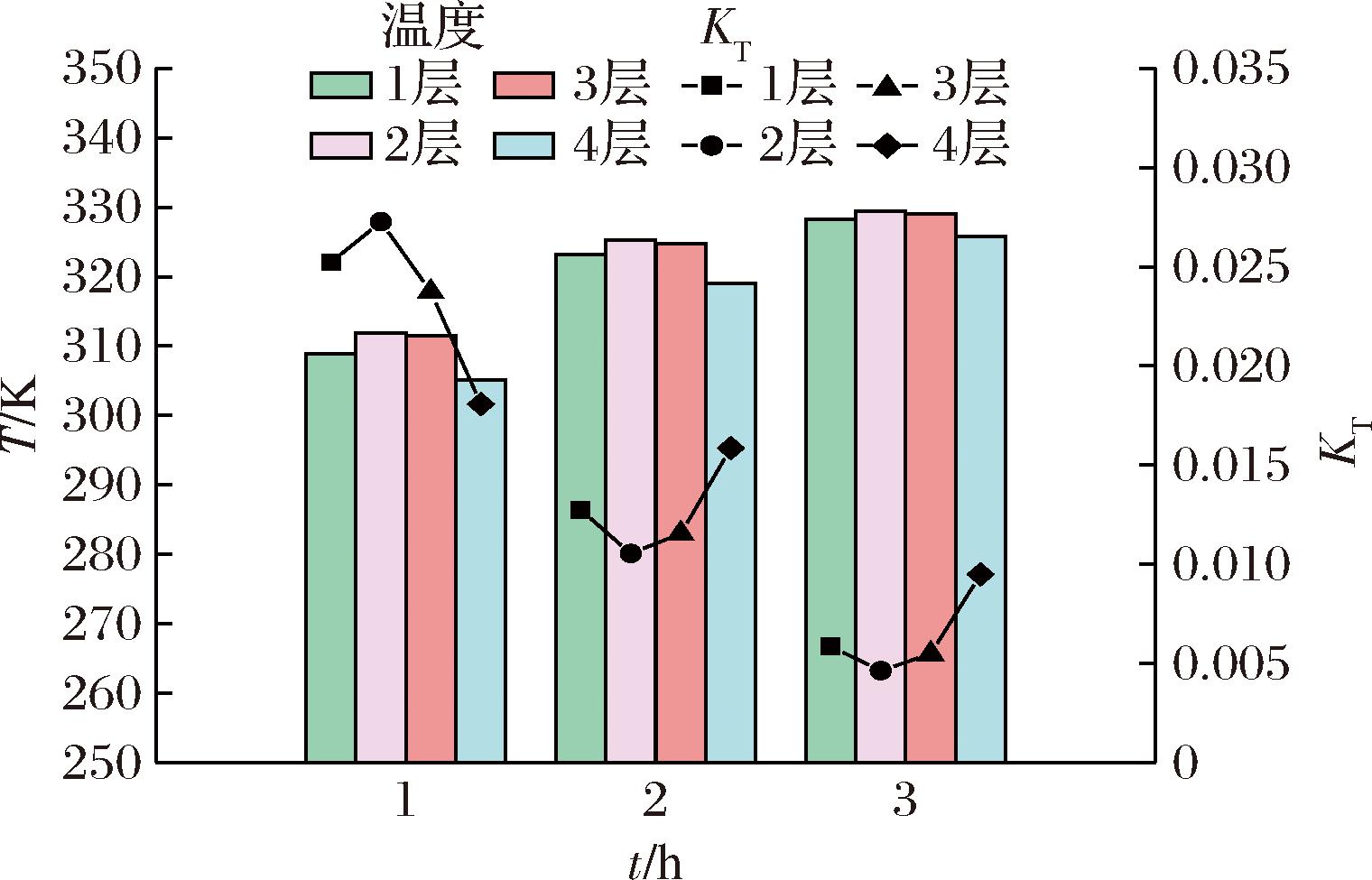

选取截面高度分别为z=0.308 m(第1层)、z=0.228 m(第2层)、z=0.148 m(第3层)和z=0.068 m(第4层)不同高度,分析花椒多孔介质区域的中心截面XY的温度变化特征。

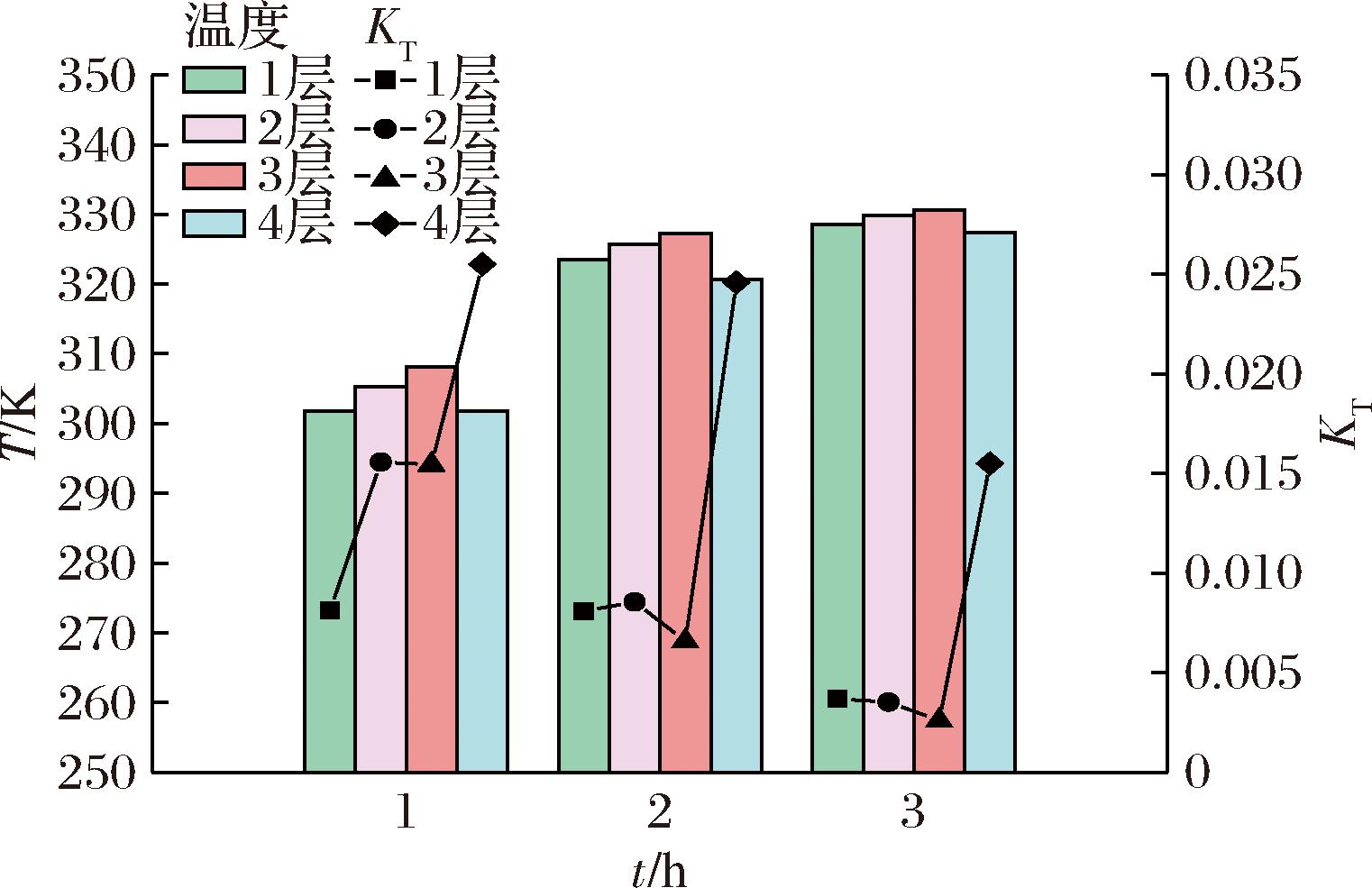

从图6可知,随着干燥的进行,各层温度逐渐上升,1~3层的温差较小,最大温差不超过3 ℃,而第4层的平均温度最低,温差接近6 ℃。在干燥1 h时,整体平均温度为309.3 K,各层温度不均匀系数分别为0.025、0.027、0.024和0.018;2 h时,整体平均温度升至323.1 K,不均匀系数分别为0.013、0.011、0.012和0.016;3 h时,整体平均温度达到328.1 K,不均匀系数显著降低,分别为0.006、0.005、0.005和0.009。

图6 Case1各层平均温度与温度不均匀系数变化图

Fig.6 Graph of average temperature and temperature non-uniformity coefficient at each layer in Case 1

从电子版增强出版附图2可知,温度随距离送风口的远近而变化,靠近送风口的区域温度较高。各层温度变化存在差异,第4层温差明显,这与干燥箱的结构和风口形式有关。随着干燥的进行,热空气对流换热使多孔介质区域温度升高,各层温度分布渐趋均匀,温度不均匀性显著降低。

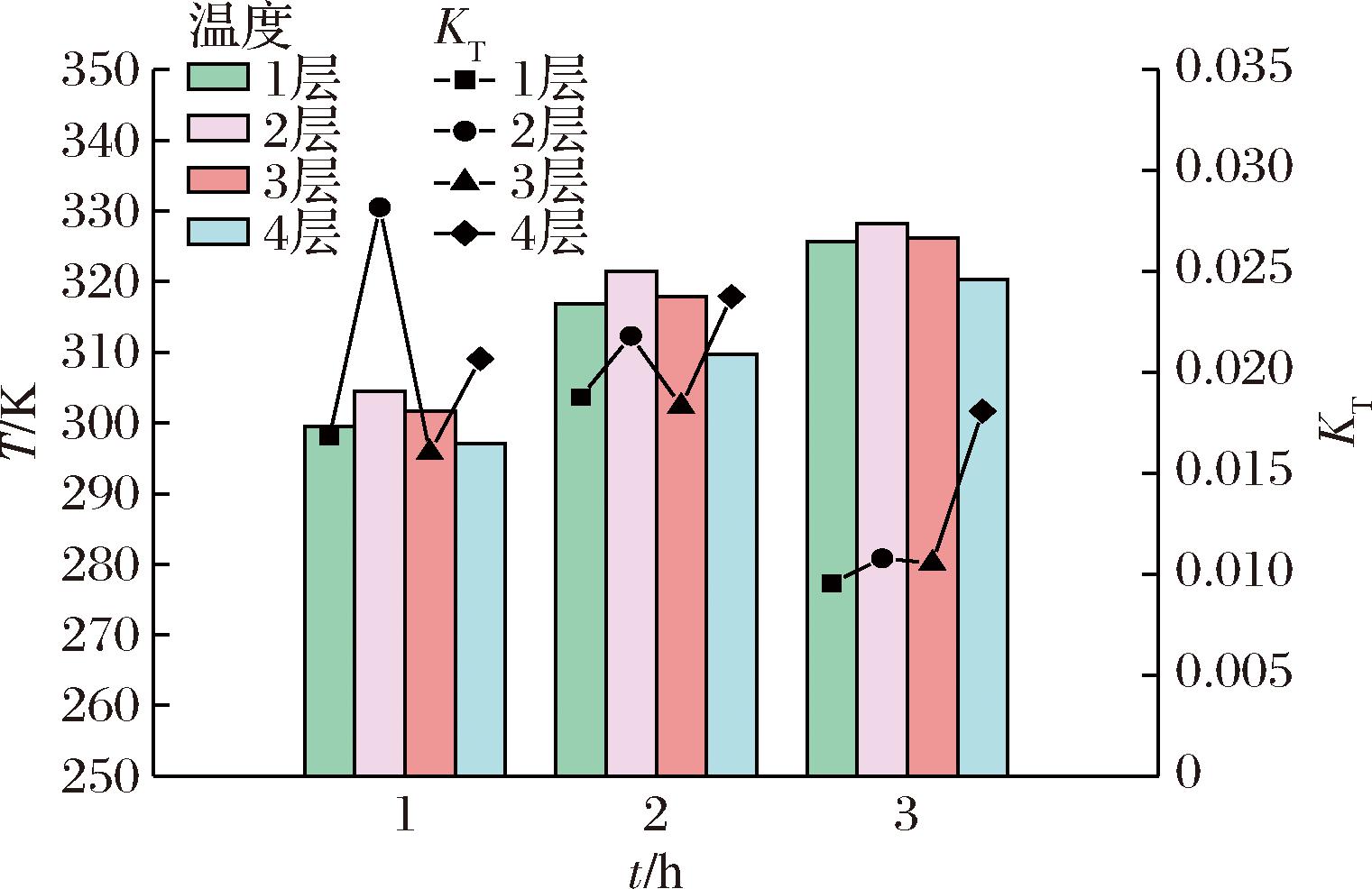

从图7可知,在干燥1 h时,Case 3的平均温度为304.2 K,比Case 1约低5 ℃。干燥2 h时,平均温度升至325.1 K,比Case 1高2 ℃。干燥3 h时,第4层温度上升最明显,平均温度为329.1 K。在整个干燥过程中,Case 3的1、2、3层温度不均匀系数均小于Case 1,此外,Case 3中第4层的温度不均匀系数高于其他3层,这是因为其位于最底层,受风流扰动最小,接触风量最少,使第4层不均匀系数最高。

图7 Case3各层平均温度与温度不均匀系数变化图

Fig.7 Graph of average temperature and temperature non-uniformity coefficient at each layer in Case 3

从电子版增强出版附图3可知,靠近送风口位置温度较高,4个送风口之间存在一个温度较低区域,该区域向两侧扩散,呈波浪状向右侧出风口递减。中心附近温度偏低,这是因物料干燥时表面水分快速蒸发,内部水分主要通过毛细力向四周扩散所致。第3层温度与其他层相比较高,1 h时温度多高于300 K,3 h内总体温度均匀性好且升温更快。

从图8可知,在不同时间点,整体平均温度及各层温度分布不均匀系数分别为:干燥1 h时,温度为 300.7 K,不均匀系数依次为0.017、0.028、0.016、0.021;在2 h时温度升至316.4 K,不均匀系数依次为0.019、0.022、0.018、0.024;3 h时,温度达325.1 K,不均匀系数依次为 0.010、0.011、0.011、0.018。随着风口数量增加,多孔介质区域平均温度与Case1、Case3相比,其值逐渐降低。在此工况下,不同时刻温度不均匀系数均较高,原因在于风口数量增加的同时面积减小,致使各风口进入干燥箱的风量减小,进而影响多孔介质区域温度分布的均匀性。

图8 Case 5各层平均温度与温度不均匀系数变化图

Fig.8 Graph of average temperature and temperature non-uniformity coefficient at each layer in Case 5

从电子版增强出版附图4可知,送风口数量增多使靠近送风口侧的温度显著升高,温度分布由射流状扩散转变为条状迁移。整体而言,Case5的温度上升速率慢于Case1、Case3方案,干燥 1 h 时大部分区域温度低于300 K,干燥 3 h 时温度多维持在325 K左右。

2.3 速度分布及均匀性分析

选取Case 1~Case 5各模型送风口中心ZX截面进行速度分析,各模型对应截面y坐标分别为0.00、170.00、85.00、42.50、21.25 mm。各截面布点分布与速度分布云图见电子版增强出版附图5。

进风口风速恒定为3 m/s,流场内速度变化小,故选第2 h时的截面速度分布云图进行分析。从附图5可知,各截面所对应的流场平均速度分别为0.52、0.48、0.40、0.31、0.30 m/s,所对应的不均匀系数分别为0.51、0.54、0.61、0.54、0.48。流场风速随风口面积减小而降低,风口面积越大,流场风速越大。Case 1截面速度变化最明显,流场风速多为0.8 m/s,不均匀系数较低。Case 5虽不均匀系数最小,但流场风速仅约0.3 m/s,较Case 1下降62.5%。

2.4 含水率分布及均匀性分析

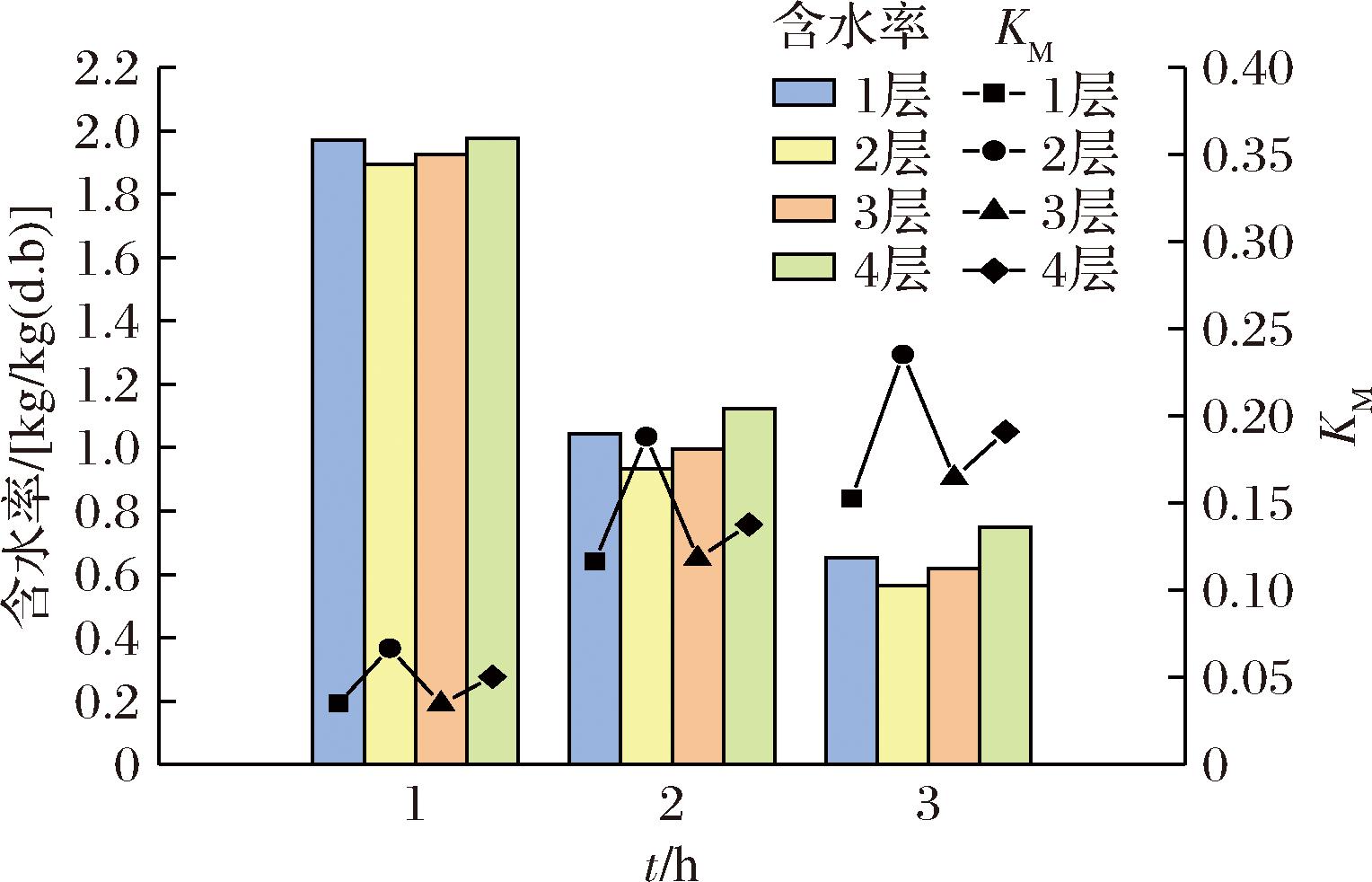

选取与温度分析相同的截面高度,以Case 1、Case 3和Case 5为例,对花椒多孔介质区域含水率变化进行分析。

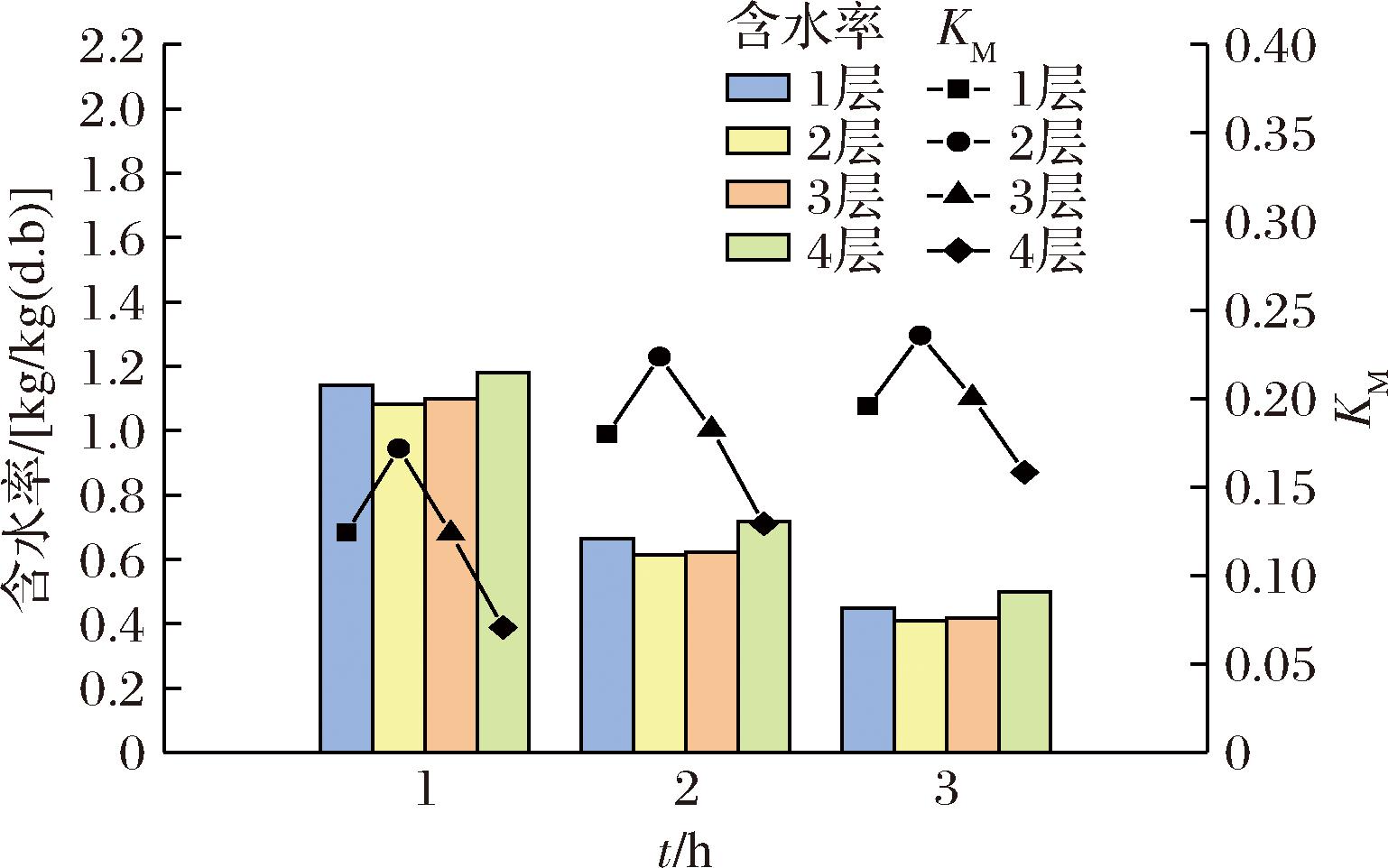

从图9可知,随着干燥的进行,各层含水率逐渐下降,不均匀系数逐渐升高。在1 h时,平均含水率为1.13 kg/kg(d.b),不均匀系数分别为0.124、0.172、0.124、0.071;2 h时,平均含水率为0.65 kg/kg(d.b),不均匀系数分别为0.180、0.224、0.183、0.129;3 h时,平均含水率为0.44 kg/kg(d.b),不均匀系数分别为0.195、0.236、0.200、0.158。

图9 Case 1各层平均含水率与水分不均匀系数变化图

Fig.9 Graph of average water content and water non-uniformity coefficient at each layer in Case1

从电子版增强出版附图6可知,靠近送风口侧的区域含水率下降更快。当送风口数量为1时,1~3层的水分变化相似,含水率从边界向中心递增,但第4层含水率下降较慢,这是由于1~3层上下风口风流对物料共同作用导致与最底层第4层含水率分布的不同。

从图10可知,在1 h时,平均含水率为1.60 kg/kg(d.b),不均匀系数分别为0.023、0.055、0.053、0.083;2 h时,平均含水率为0.58 kg/kg(d.b),不均匀系数分别为0.085、0.139、0.140、0.249;3 h时,平均含水率为0.39 kg/kg(d.b),不均匀系数分别为0.101、0.154、0.151、0.302。

图10 Case 3各层平均含水率与水分不均匀系数变化图

Fig.10 Graph of average water content and water non-uniformity coefficient at each layer in Case 3

从电子版增强出版附图7可知,与Case 1相比,Case 3在1 h时各层含水率下降较慢,均高于Case 1;2 h时,Case 3的含水率逐渐接近Case 1;3 h时,各层含水率开始低于Case 1。

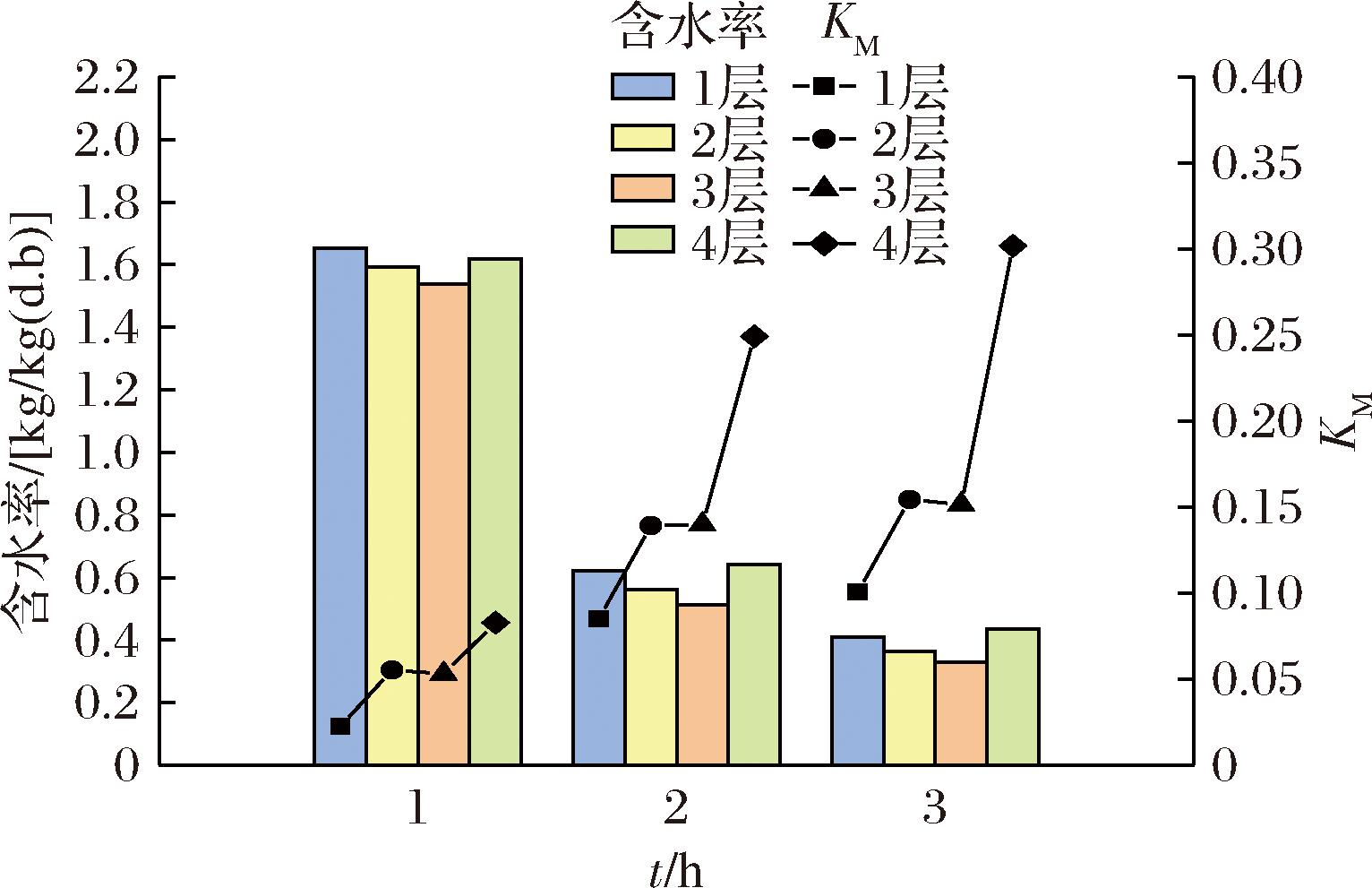

从图11可知,在1 h时,平均含水率为1.94 kg/kg(d.b),水分不均匀系数分别为0.035、0.067、0.035、0.050;在2 h时,平均含水率为1.02 kg/kg(d.b),水分不均匀系数分别为0.117、0.188、0.118、0.138;在3 h时,平均含水率为0.65 kg/kg(d.b),水分不均匀系数分别为0.153、0.235、0.164、0.191。

图11 Case 5各层平均含水率与水分不均匀系数变化图

Fig.11 Graph of average water content and water non-uniformity coefficient at each layer in Case 5

从电子版增强出版附图8可知,干燥前期,各层含水率基本处于较高状态,且第4层不均匀情况相对明显,干燥至第2 h时,各层含水率逐渐均匀,但含水率仍然较高,大多高于1.02 kg/kg(d.b),总的来说,风口数量增多使各层的含水率下降速率降低。

2.5 五种干燥箱结构优劣对比

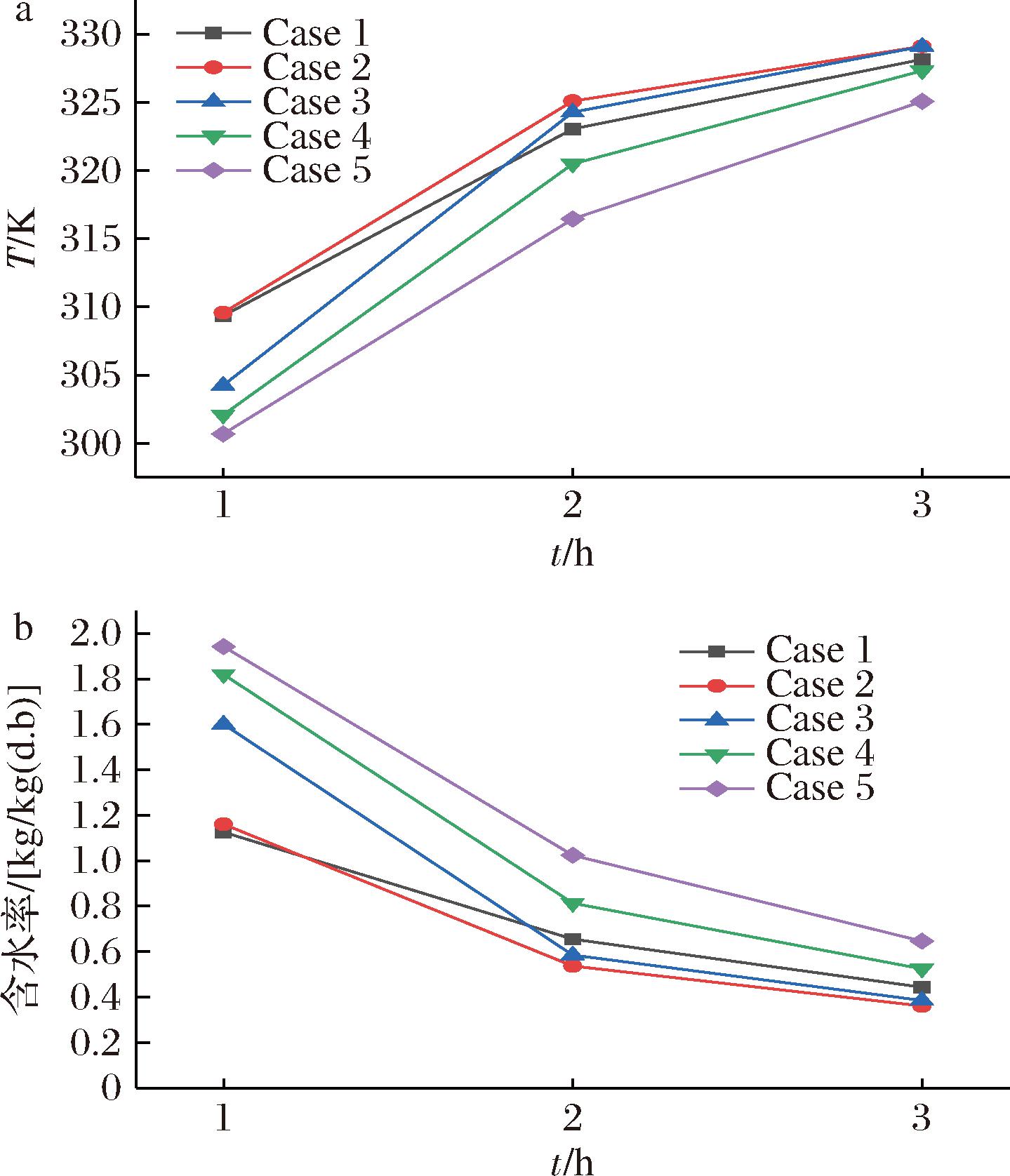

通过对干燥箱5种不同风口数量条件下的流场进行模拟,发现风口数量影响干燥过程的快慢,即物料层温度上升速度。物料层温升速度直接影响水分流失速度,即温度越高,含水率下降越快。同时,风口面积影响干燥箱内速度场,同一送风速度下,风口面积越小,流场风速越低。干燥箱内不同时刻物料的平均温度和平均含水率变化曲线,以及温度分布不均匀系数均值变化曲线如图12、13所示。

a-平均温度;b-平均含水率

图12 五种干燥箱不同时刻物料平均温度和平均含水率变化图

Fig.12 Changes of average temperature and average moisture content of materials in five drying ovens at different times

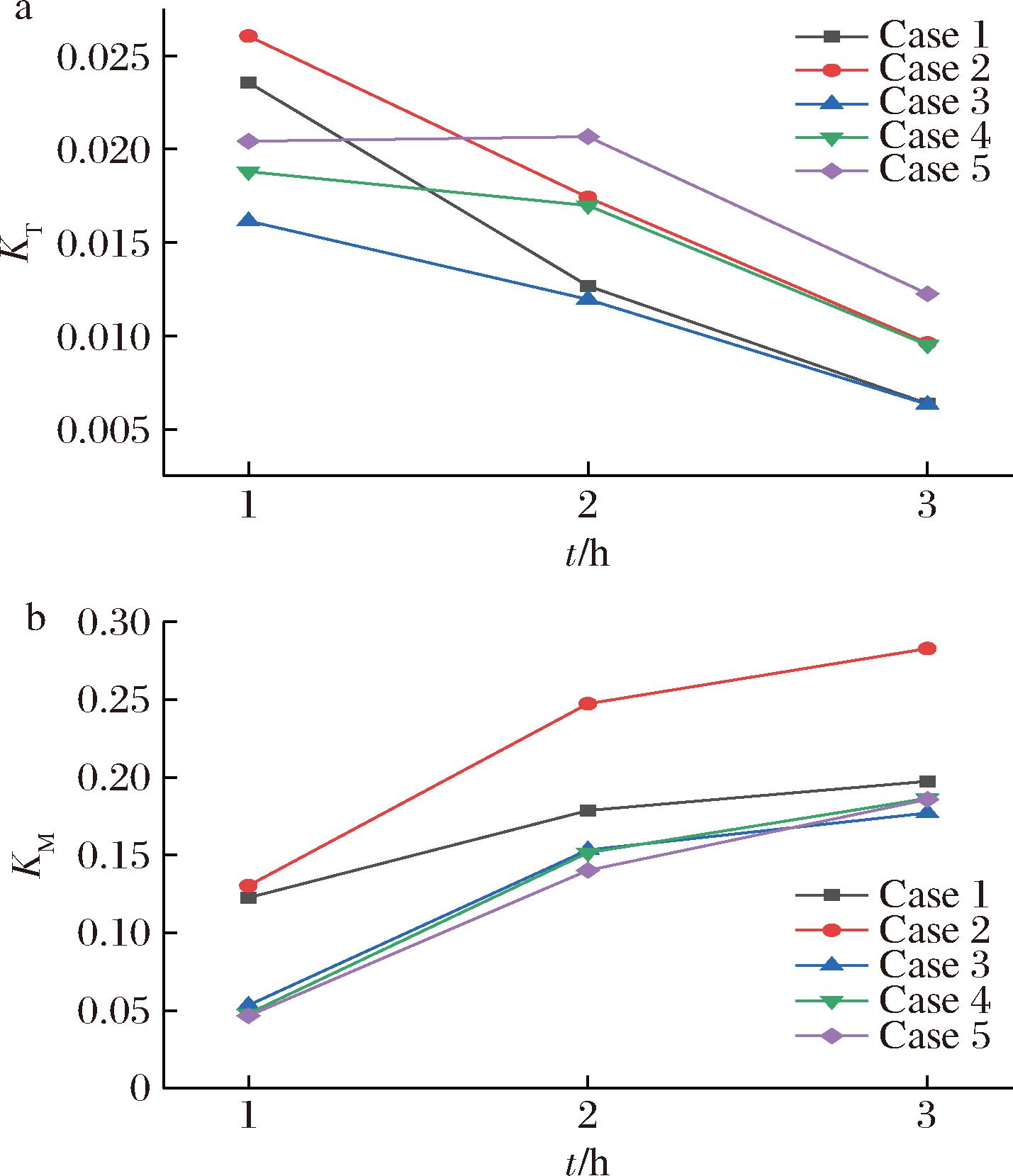

a-温度不均匀系数;b-水分不均匀系数

图13 不均匀系数变化图

Fig.13 Variation of non-uniformity coefficient

从图12可知,随着风口数量的增加,物料层平均温度下降,平均含水率上升。多孔介质区域的温升速率在2 h后减缓,其中Case 2的平均温度最高,含水率最低。在干燥1 h时,风口数量越多,Case 1~Case 5的物料层平均温度越低;但在干燥2 h时,Case 3的平均温度高于Case 2,接近Case 1,温差在±1 ℃,含水率差在±0.07 kg/kg(d.b);至3 h时,Case 3与Case 1的平均温度最为接近。整个干燥过程中,Case 5的平均温度最低,含水率下降最慢。

从图13-a可知,Case 3的温度不均匀系数最小,均匀性最佳;而风口数量较多的Case 4和Case 5均匀性较差。具体而言,在1 h时,Case 3的温度分布不均匀系数较其他方案分别下降了45.9%、61.3%、16.4%、26.4%;2 h时,分别下降了6.0%、45.7%、42.1%、72.9%;3 h时,分别下降了0.6%、51.9%、50.3%、93.5%。从图13-b可知,水分不均匀系数越小,均匀性越好。Case 5的整体不均匀系数最低,Case 4和Case 3的数值接近。然而,Case 4和Case 5的含水率明显高于Case 3,尤其是在2 h时,分别比Case 3高出39%和75%。

综上所述,干燥箱内干燥速率的主要影响因素是温度分布。物料层温度越高,水分下降速度越快。尽管Case 3的平均温度并非最高,风速也不是最大,但从均匀性角度来看,其温度分布最为均匀,且与平均温度最高的Case 1之间的温差仅为1~2 ℃。因此,本研究认为Case 3的干燥模型为最优设计模型,即每层风口数量为4个,各风口面积为125 mm×10 mm。

3 结论

本研究基于局部非热平衡理论,建立了花椒干燥箱多相流-多物理场耦合的数值模拟模型,并通过青花椒厢式空气能热泵干燥实验验证了模拟的准确性,分析了Case 1~Case 5对应不同风口数量(1、2、4、8、16个)条件下干燥过程中各层物料的温度场和水分场,以及干燥箱内速度场的分布特征,并通过对比不同风口数量与流场分布均匀性的关系,选择了最优的风口数量。结果表明:

a)除第1层外,其余3层的水分比变化曲线与模拟值几乎重合,模拟值达到11%安全含水率所需时间为435 min,误差范围在0.1%~11%。靠近送风侧附近温度相对较高,物料层温度值较低,出风口附近温度略高,误差范围为0.1%~3.77%,模拟值均略低于实验值,验证了模拟方法的适用性。

b)风口数量与大小影响物料层温升速度,进而影响含水率下降速度。干燥1 h时,风口数量越多,各方案物料层平均温度越低。干燥2 h时,Case 3平均温度与Case 1接近,温差在±1 ℃,含水率差在±0.07 kg/kg(d.b)。到3 h时,Case 3与Case 1的温差最小且近似相等。从温度不均匀系数看,Case 3的温度不均匀系数最小。从速度不均匀系数看,Case 5虽不均匀系数最小,但流场风速仅约0.3 m/s,较Case 1下降62.5%。从水分不均匀系数看,虽Case 5的整体不均匀系数最低,Case 4和Case 3接近,但Case 4和Case 5的含水率明显高于Case 3,在2 h时分别比Case 3高出39%和75%。综合考虑,选择Case 3即每层风口数量为4个的干燥模型为最优,风口面积为125 mm×10 mm。

[1] 王纪辉, 陈应福, 侯娜, 等.源自不同产地青花椒主要特征品质分析[J].食品工业, 2018, 39(8):322-325.

WANG J H, CHEN Y F, HOU N, et al.Analysis of main characteristics of Zanthoxylum schinifolium Sieb.et Zucc from different areas[J].The Food Industry, 2018, 39(8):322-325.

[2] 吴青荣, 王高敏, 曾恩, 等.农产品热泵组合干燥研究进展[J].食品科技, 2016, 41(11):88-92.

WU Q R, WANG G M, ZENG E, et al.Advances on heat pump combined drying of agricultural products[J].Food Science and Technology, 2016, 41(11):88-92.

[3] 金听祥, 马家豪.木瓜热泵干燥特性数值模拟及试验研究[J].食品与发酵工业, 2025, 51(1):266-272.

JIN T X, MA J H.Numerical simulation and experimental study of heat pump drying characteristics of papaya[J].Food and Fermentation Industries, 2025, 51(1):266-272.

[4] 董霖, 王爽, 欧阳锐凌, 等.网带式花椒干燥机流场模拟与结构优化[J].农业机械学报, 2023, 54(S1):373-380.

DONG L, WANG S, OUYANG R L, et al.Flow field simulation and structural optimization of mesh-belt pepper drying machine[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(S1):373-380.

[5] 朱伊枫, 孙丽萍, 李季成.干燥窑结构改进对风速流场均匀性的影响[J].农业工程学报, 2021, 37(24):327-337.

ZHU Y F, SUN L P, LI J C.Influence of improved structure of drying kiln on the uniformity of wind velocity flow field[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(24):327-337.

[6] 满余, 童军杰.基于红薯片多孔介质的间歇微波干燥数值分析[J].食品与发酵工业, 2024, 50(4):157-164.

MAN Y, TONG J J.Numerical analysis of intermittent microwave convective drying based on porous media for sweet potato slices[J].Food and Fermentation Industries, 2024, 50(4):157-164.

[7] 康宏彬, 邓先奋, 肖波, 等.热泵干燥室的流场模拟及结构优化[J].农机化研究, 2024, 46(10):15-20.

KANG H B, DENG X F, XIAO B, et al.Flow field simulation and structural optimization of Chen pi heat pump drying chamber[J].Journal of Agricultural Mechanization Research, 2024, 46(10):15-20.

[8] ZHAN B F, WANG Z C, SHAO S Q, et al.Simulation investigation on a novel open-loop air cycle heat pump drying system[J].International Journal of Refrigeration, 2022, 141:31-42.

[9] 霍二光.菊花烘干室内气流组织模拟与优化研究[D].南昌:南昌大学, 2016.

HUO E G.Research on simulation and optimization of airflow structure in chrysanthemum drying room[D].Nanchang:Nanchang University, 2016.

[10] 于海明, 李海源, 汪春, 等.秧盘干燥机气流分配室流场均匀性仿真分析[J].农机化研究, 2020, 42(2):15-21.

YU H M, LI H Y, WANG C, et al.Simulation analysis of flow field uniformity in air distribution room of rice seedbed microwave hot air coupling dryer[J].Journal of Agricultural Mechanization Research, 2020, 42(2):15-21.

[11] AMJAD W, MUNIR A, ESPER A, et al.Spatial homogeneity of drying in a batch type food dryer with diagonal air flow design[J].Journal of Food Engineering, 2015, 144:148-155.

[12] 王鹏浩.海带干燥特性及热泵烘干室气流组织研究[D].哈尔滨:哈尔滨理工大学,2019.

WANG P H.Study on drying characteristics of kelp and airflow structure of heat pump drying chamber[D].Harbin:Harbin University of Science and Technology, 2019.

[13] 吴业豪.花椒多孔堆积填充床对流干燥传热传质特性[D].西安:西安科技大学,2021.

Wu Y H.Heat and mass transfer characteristics of convective drying in porous packed bed of Zanthoxylum bungeanum[D].Xi’an:Xi’an University of Science and Technology, 2021.

[14] 王福军.计算流体动力学分析-CFD 软件原理与应用[M].北京:清华大学出版社, 2004.

WANG F J.Computational Fluid Dynamics Analysis-CFD Software Principles and Applications[M].Beijing:Tsinghua University Press, 2004.

[15] WANG P, LIU G H, AO S M, et al.Numerical investigation of airflow and heat transfer characteristics and optimal design of the American ginseng drying room[J].Applied Thermal Engineering, 2021, 183:115885.

[16] 黄成就. 被子植物门: 双子叶植物纲: 芸香科[M]. 北京, 科学出版社, 1997.

HUANG C J. Angiosperm phylum: Dicotyledons: Rutaceae[M]. Beijing: Science Press, 1997.

[17] ZARE D, MINAEI S, MOHAMAD ZADEH M, et al.Computer simulation of rough rice drying in a batch dryer[J].Energy Conversion and Management, 2006, 47(18-19):3241-3254.

[18] 汪火良.多孔介质传热传质过程的数值模拟—烟叶烘烤过程模拟技术研究[D].昆明:昆明理工大学,2010.

WANG H L.Numerical simulation of heat and mass transfer process in porous media—research on simulation technology of tobacco baking process[D].Kunming:Kunming University of Science and Technology, 2010.

[19] 霍平, 王亚州, 李宁宁.基于CFD的干燥室流场均匀性优化研究[J].中国陶瓷, 2023, 59(6):74-82.

HUO P, WANG Y Z, LI N N.Optimization of flow field uniformity in drying chamber based on CFD[J].China Ceramics, 2023, 59(6):74-82.

[20] 张航, 邓胜祥.基于Shannon-Wiener指数的干燥过程中物料含水率均匀性计算及验证[J].农业工程学报, 2016, 32(20):290-297.

ZHANG H, DENG S X.Calculation and validation of moisture uniformity in drying process based on Shannon-Wiener index[J].Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(20):290-297.

[21] 王安娜, 王赟, 彭小伟, 等.不同干燥方式对竹叶花椒叶品质的影响[J].中国农业科学, 2023, 56(18):3655-3669.

WANG A N, WANG Y, PENG X W, et al.Effects of different drying methods on the quality characteristics of dried Zanthoxylum armatum leaves[J].Scientia Agricultura Sinica, 2023, 56(18):3655-3669.

[22] 饶胜其, 徐富慧, 伏晴晴, 等.干制方式对九叶青花椒干燥特性和品质的影响[J].食品科学技术学报, 2025, 43(1):156-170.

RAO S Q, XU F H, FU Q Q, et al.Effect of drying methods on drying characteristics and quality of Zanthoxylum schinifolium Sieb.et Zucc.[J].Journal of Food Science and Technology, 2025, 43(1):156-170.

[23] 李江波, 薛韩玲, 陈 柳.热泵-太阳能花椒干燥系统的设计与数值模拟[J].江苏农业科学, 2019, 47(14):251-255.

LI J B, XUE H L, CHEN L.Design and numerical simulation of heat pump-solar Zanthoxylum drying system[J].Jiangsu Agricultural Sciences, 2019, 47(14):251-255.