传统的晾晒和风干等干燥方法容易引起食品颜色、结构和形状的变化,导致营养成分显著流失。而真空冷冻干燥技术(简称“冻干”)在低温、低压和低氧环境下进行,能够有效防止热敏性物质的分解,最大程度保持食品原有的营养、色泽和形态,冻干制品的多孔结构也提高了食品的复水性能[1]。但冻干技术高能耗的特点一直影响着其发展,干燥同等质量的产品,真空冷冻干燥能耗约为热风干燥的4~8倍[2]。因此,在保证品质的前提下缩短干燥时间已经成为冻干领域研究的热点。

对冻干时间及品质产生影响的因素有很多,主要因素有食材厚度、真空度、升华温度和解析温度。目前,有关冻干的研究较多,但是当多个因素产生变化时,对冻干时间及品质影响的研究较少。本研究以火龙果为研究对象,建立神经网络拟合冻干实验数据,探索合理准确的数学模型,预测火龙果冻干时间及感官品质,并进行实验验证,旨在改善感官品质并节省干燥时间。

火龙果,又称红龙果,富含多种水溶性膳食纤维和维生素。在自然状态下,火龙果在采摘后容易在运输过程中腐烂和变质。采用冻干技术处理火龙果,不仅可以保留其营养成分,还能有效延长其保存期限,并提高运输效率。

1 材料与方法

1.1 实验材料

自然熟红心火龙果,产自广西省南宁市;在实验开始前,将火龙果置于室内,直至其温度达到室温,以确保实验条件的一致性。

1.2 仪器与设备

KGJ-03J真空冷冻干燥机,卡塞尔机械(浙江)有限公司。

1.3 实验方法

1.3.1 火龙果理化指标测定

预实验测得火龙果的共晶点温度为-10.97 ℃,共融点温度为-0.76 ℃。

1.3.2 工艺流程

鲜火龙果→筛选→去皮→切片→铺盘→冻干→成品分析。

1.3.3 火龙果果片制备

采集大小相近,成熟度一致,无病虫害和机械损伤的火龙果,先将火龙果鲜果去皮后切为30 mm×30 mm的柱体,再切成厚度为8.00~14.00 mm的果片备用。

1.3.4 实验指标

火龙果在冷冻条件下,当中心温度低于共晶点温度5~10 ℃时,即为冷冻终点,本实验取-25 ℃为冷冻终点。在真空条件下,当火龙果切片最高温度与加热板温度接近并保持不变时,即为干燥终点。

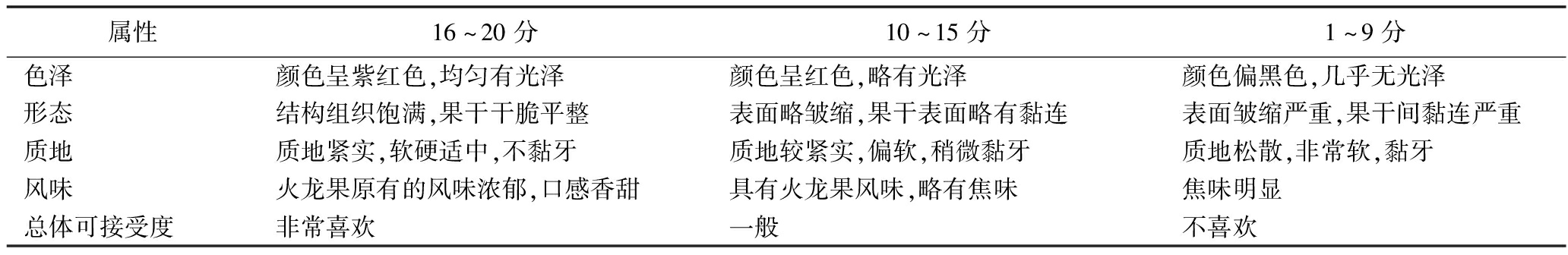

1.3.5 感官评定

选取10名经过感官训练的人员(5男、5女)组成感官评定小组,感官评价前先让小组成员了解本次实验的评分标准和注意事项,要求对冻干火龙果的色泽、形态、质地、风味和总体可接受度5个感官属性进行评价并打分。每组样品的最高得分为20分,最低得分为1分,通过得分高低来评判产品的优劣[3]。感官评分标准如表1所示。

表1 火龙果感官评价表

Table 1 Sensory evaluation table of dragon fruit

属性16~20分10~15分1~9分色泽颜色呈紫红色,均匀有光泽颜色呈红色,略有光泽颜色偏黑色,几乎无光泽形态结构组织饱满,果干干脆平整表面略皱缩,果干表面略有黏连表面皱缩严重,果干间黏连严重质地质地紧实,软硬适中,不黏牙质地较紧实,偏软,稍微黏牙质地松散,非常软,黏牙风味火龙果原有的风味浓郁,口感香甜具有火龙果风味,略有焦味焦味明显总体可接受度非常喜欢一般不喜欢

1.3.6 数据处理

用正交设计助手软件进行数据统计分析、显著性分析和极差分析。用Origin 2022软件进行绘图[4]。

1.3.7 实验安排

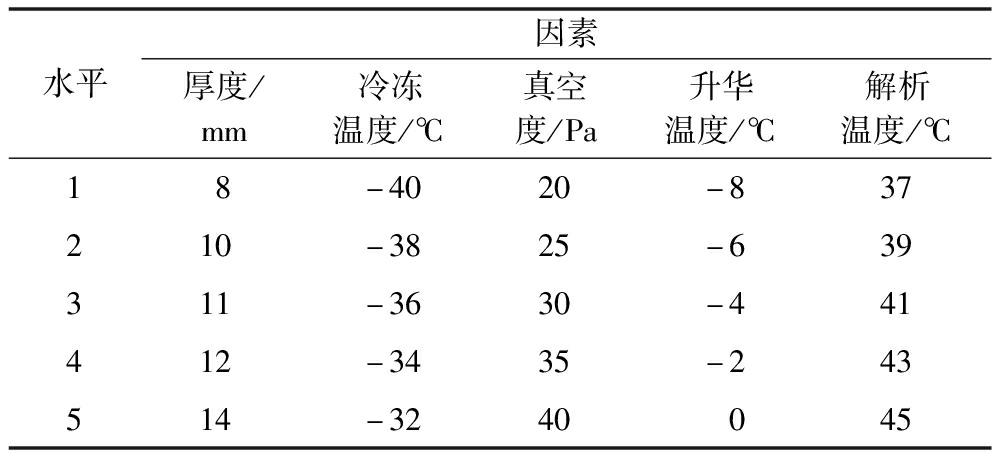

依照预实验结果,选取火龙果5个关键工艺参数及其对应的5个较优水平,包括火龙果厚度(8、10、11、12、14 mm)、冷冻温度(-40、-38、-36、-34、-32 ℃)、真空度(20、25、30、35、40 Pa)、升华温度(-8、-6、-4、-2、0 ℃)和解析温度(37、39、41、43、45 ℃)。本研究以冷冻时间、升华时间、解析时间及品质得分作为考察指标,设计正交试验。选择L25(55)正交表以进行试验,具体各因素的水平详见表2。

表2 正交试验因素水平表

Table 2 Orthogonal experiment factor level table

水平因素厚度/mm冷冻温度/℃真空度/Pa升华温度/℃解析温度/℃18-4020-837210-3825-639311-3630-441412-3435-243514-3240045

1.4 基础算法介绍

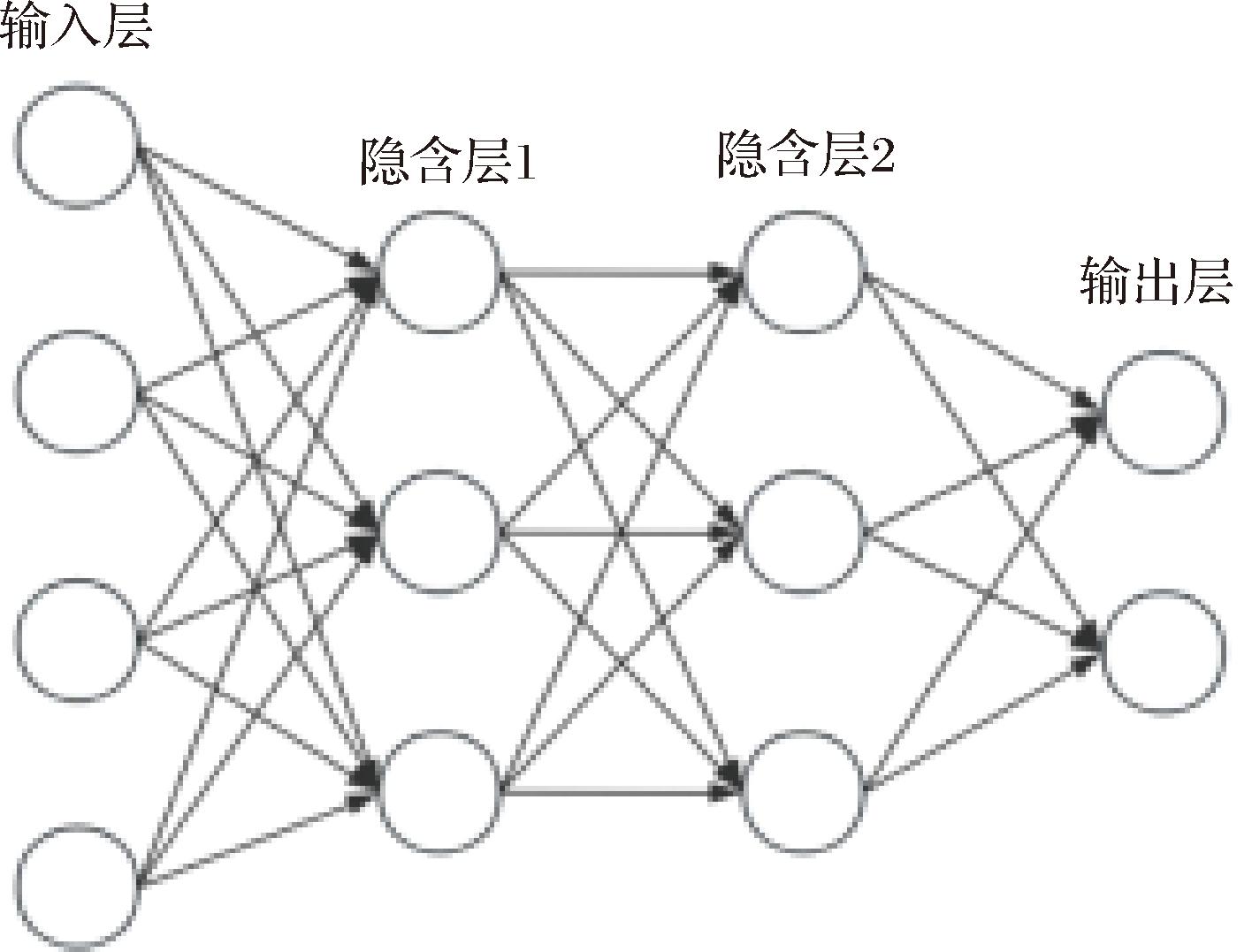

1.4.1 反向传播(back propagation,BP)神经网络

BP神经网络模型,即前馈神经网络模型,是目前应用最广泛的一种人工神经网络模型,具有输入层、隐含层和输出层组成,如图1所示。输入层负责接收输入信号,输出层负责输出计算结果,隐含层负责描述问题的层次关系[5]。其训练过程由信号正向传播和误差反向传播2部分组成,正向传播中输入信息通过逐层处理到达输出层,当输出值无法达到期望值时,便进行误差反向传播,其通常采用梯度下降法逐渐优化其内部参数,实现误差值的持续降低,最终使训练结果接近期望结果。本文构建BP神经网络预测模型时,考虑训练效率,结合数据容量,确定使用3层BP神经网络:输入层数为1、隐藏层数为1、输出层数为1。根据训练样本确定网络输入层节点数5,输出层节点数1[6]。

图1 BP神经网络结构

Fig.1 Structure of BP neural network

目前,在设计BP网络隐含层节点(d)时常采用经验公式(1)计算d的范围,并逐个带入BP神经网络进行训练。

(1)

式中:n为输入层单元个数;m为输出层单元个数;a为1~10的常数。

经反复测算,d=10时,模型精度最高。设定模型的训练迭代次数为1 000,学习率为0.005,训练要求精度为0.000 001[7]。

1.4.2 支持向量回归

支持向量回归(support vector regression,SVR)是支持向量机在解决回归问题上的延伸。SVR将样本集从原始特征空间映射到高维特征空间,而后在高维空间中对样本集进行回归分析[8]。

由于径向基函数具有极高的泛化能力,能排除样本数据中的噪声,避免过拟合问题[9]。因此,本文建立的SVM模型核函数采用径向基核函数(radial basis function,RBF),设定惩罚参数Cost为4.0,核参数Gamma为0.8。

1.4.3 随机森林回归模型

随机森林回归(random forest regression,RFR)是一种基于集成学习的监督式机器学习算法,其基本单元是决策树,随机森林是多个决策树的集合体。在训练阶段利用 Bootsrap重抽样方法从原始样本中抽取多个 Bootsrap 样本进行决策树建模[10],然后组合多棵决策树;在预测阶段,内部多个决策树的预测结果最终会被随机森林算法集成起来,通过取平均值得出最终的预测结果。随机森林算法中包含2个重要参数 n_estimators 和 max_features,分别表示随机森林中包含的决策树的数目和决策树的变量个数[11]。

本文建立的RF模型设定决策树数量为100,每次树模型重建时节点分裂的次数为4。

1.5 模型预测精度的评价指标

为了从不同的角度全面地评估模型的预测能力,比较不同算法的适用性,需要用模型评价指标表征模型性能。但单个指标在模型性能的解释方面并不全面,因此实验采用均方根误差(root mean square error,RMSE)、平均绝对误差(mean absolute error,MAE)和 R平方系数(R2) 3种评价指标来量化模型的性能。

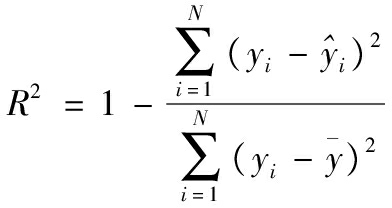

1.5.1 R2

R2系数用于衡量预测值和实际值之间的相关性,越接近1,表明模型的预测能力越强,越能准确反映样本群体的特征[12]。计算见公式(2):

(2)

式中:![]() 为样本数据的预测值;yi为样本数据的真实值;

为样本数据的预测值;yi为样本数据的真实值;![]() 为平均真实值;N为测试样本的数目。

为平均真实值;N为测试样本的数目。

1.5.2 RMSE

RMSE是真实目标值与预测目标值间差值平方平均值的平方根值,对异常值较为敏感。RMSE的值越低,则表示预测值和实际值之间误差越小,也意味着预测效果越准确。计算见公式(3):

(3)

1.5.3 MAE

MAE是衡量实际值和预测值之间误差绝对值的均值的方法,取值范围是[0,+∞)越靠近0说明误差越小,模型预测越接近真实值。计算见公式(4):

(4)

2 结果与分析

2.1 正交试验优化分析

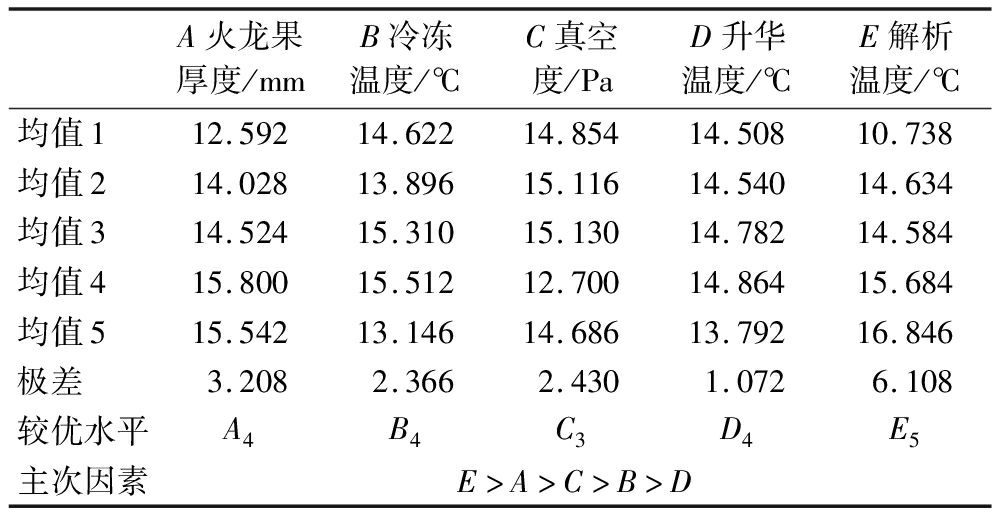

由表3的极差分析可知,对感官品质的影响顺序为解析温度>火龙果厚度>真空度>冷冻温度>升华温度;其中,解析温度、火龙果厚度、真空度和冷冻温度为主要因素,升华温度为次要因素,且升华温度各水平间差异较小。根据极差分析得出感官品质的较优组合为A4B4C3D4E5,即火龙果厚度为12 mm,冷冻温度为-34 ℃,真空度为30 Pa,升华温度为-2 ℃,解析温度为45 ℃[13]。

表3 正交试验极差分析——感官品质

Table 3 Orthogonal experiment polar analysis of variance-sensory quality

A火龙果厚度/mmB冷冻温度/℃C真空度/PaD升华温度/℃E解析温度/℃均值112.59214.62214.85414.50810.738均值214.02813.89615.11614.54014.634均值314.52415.31015.13014.78214.584均值415.80015.51212.70014.86415.684均值515.54213.14614.68613.79216.846极差3.2082.3662.4301.0726.108较优水平A4B4C3D4E5主次因素E>A>C>B>D

2.2 模型分析

在本文中,针对火龙果真空冻干过程中的冷冻时间、真空时间、升华时间、解析时间和品质得分,采用3种不同的机器学习模型——BP神经网络、SVR模型和RFR模型,对这些关键参数进行拟合与预测,以实现对冻干工艺参数的精准预测。由于模型需要大量样本数据进行训练,因此本研究增加了虚拟样本,虚拟样本的生成方法是在每个实际样本的各变量增加一个±Δi值,本文取Δi为0.2%[14]。

其中选取的25个实际样本为正交试验组合,具有广泛性和典型性,涵盖了不同的冻干工艺条件和感官品质;±0.2%的变动范围是基于正交试验的实验数据设定的,确保生成的虚拟样本不会偏离实际可行的工艺参数,这一方法有效保证了虚拟样本不会偏离实际可行的工艺参数。根据L25(55)正交表,使每个实际样本产生6个虚拟样本,由此得到150个虚拟样本,加上25个实际样本,参加训练和测试的样本共175个,这一方法有效增强了训练样本的代表性,为模型的训练提供了更加丰富的数据基础。

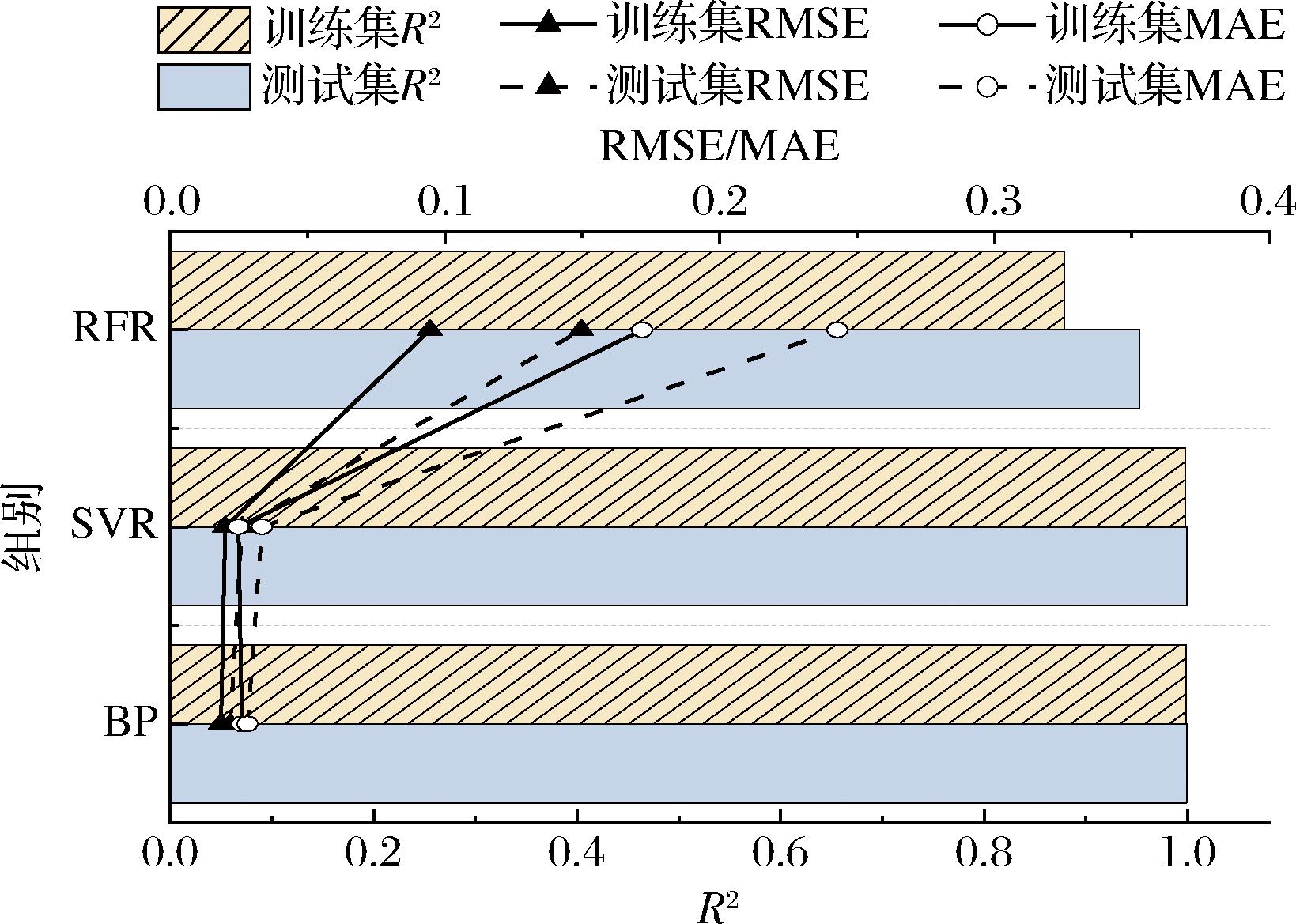

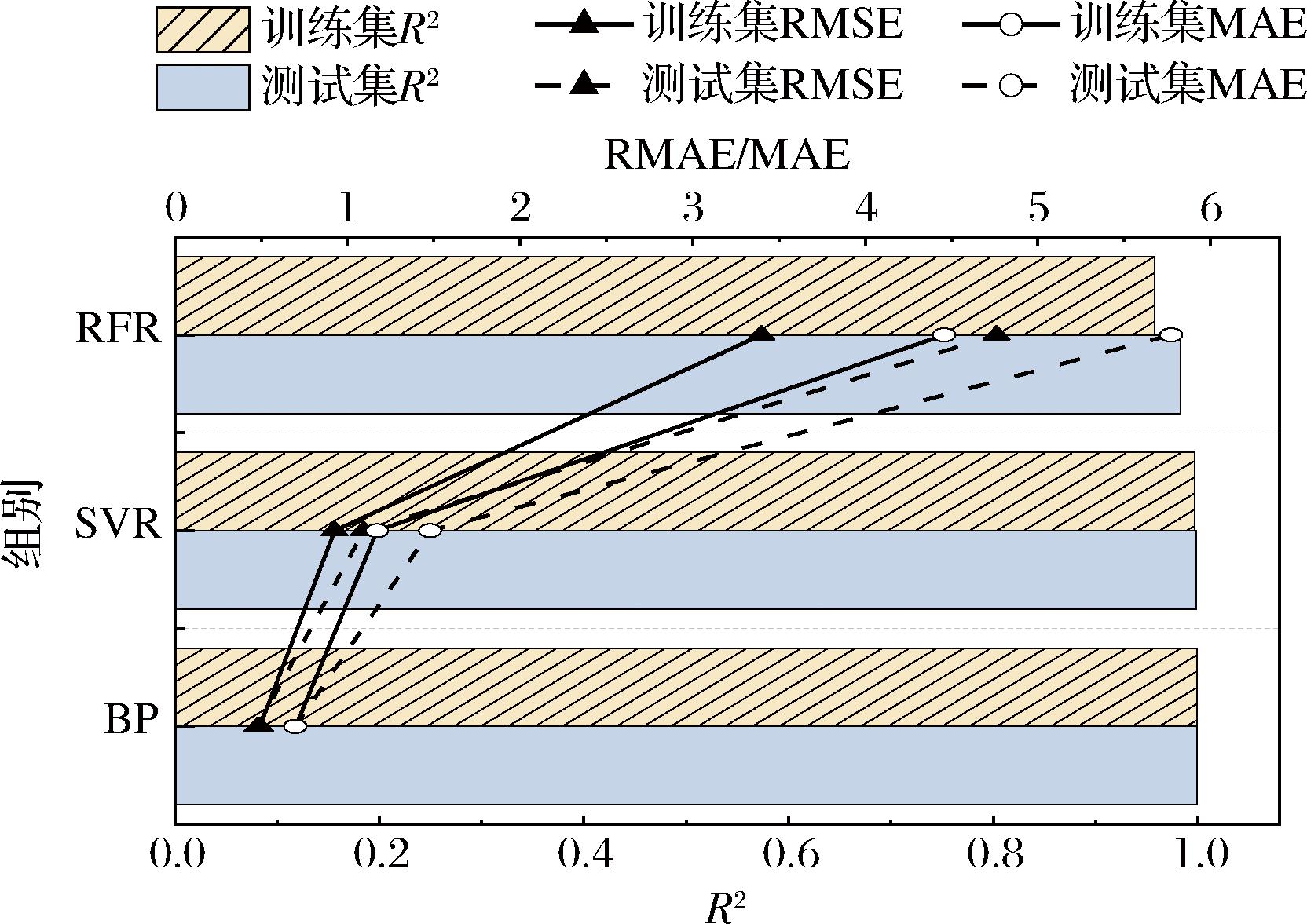

2.2.1 冷冻时间

冷冻时间是影响冻干效果的重要参数。通过分析图2中的R2、MAE和RMSE,结果显示BP神经网络在冷冻时间上的拟合效果最好,其训练集的R2值为0.999 7,MAE为0.044 6,RMSE为0.074 0,测试集R2为0.998 6,MAE为0.111 2,RMSE为0.156 4,预测误差非常小。SVR模型紧随其后,R2略低于BP神经网络,但依然保持在0.999 1左右。相比之下,RFR模型的冷冻时间拟合效果明显不如前两者,其测试集R2仅为0.963 8,表明在冷冻时间参数预测上,相较于BP神经网络,其误差较大。

图2 火龙果冷冻时间模拟结果

Fig.2 Simulation results of dragon fruit freezing time

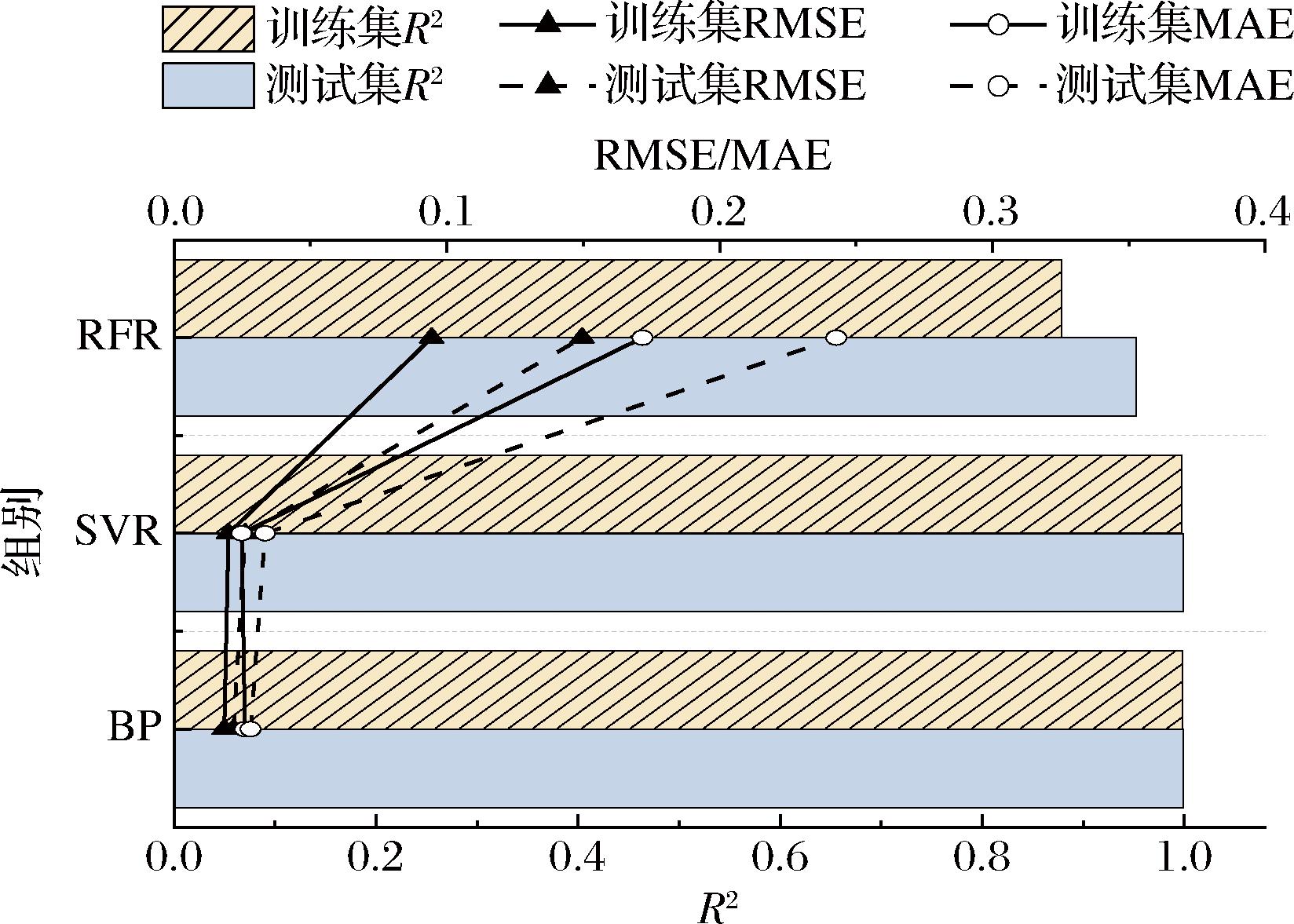

2.2.2 抽真空时间

在抽真空时间的预测方面,BP神经网络依然表现最佳,训练集R2达到0.998 9,MAE为0.018 4,RMSE为0.026 0,测试集R2为0.998 4,MAE为0.021 8,RMSE为0.028 1,表明该模型能够准确捕捉到抽真空时间的变化趋势,如图3所示。虽然SVR表现稍逊,但仍然能维持良好的拟合效果,训练集和测试集R2分别为0.999 0和0.997 7。相比之下,RFR模型在该指标上表现不佳,训练集和测试集的R2值分别为0.952 7和0.878 2,表明该模型在处理抽真空时间数据的复杂关系时相较于BP神经网络存在一定的困难。

图3 火龙果抽真空时间模拟结果

Fig.3 Simulation results of dragon fruit evacuation time

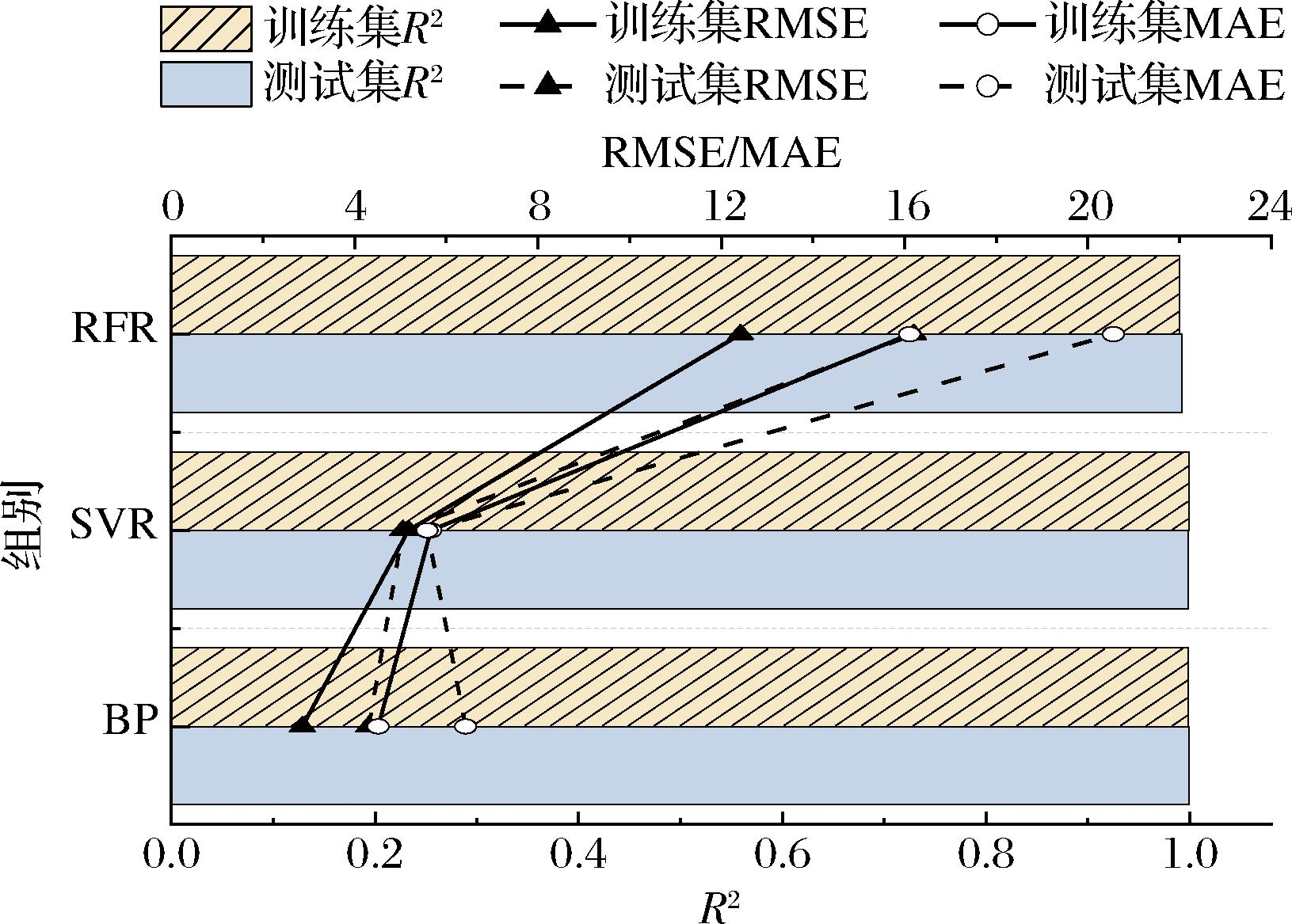

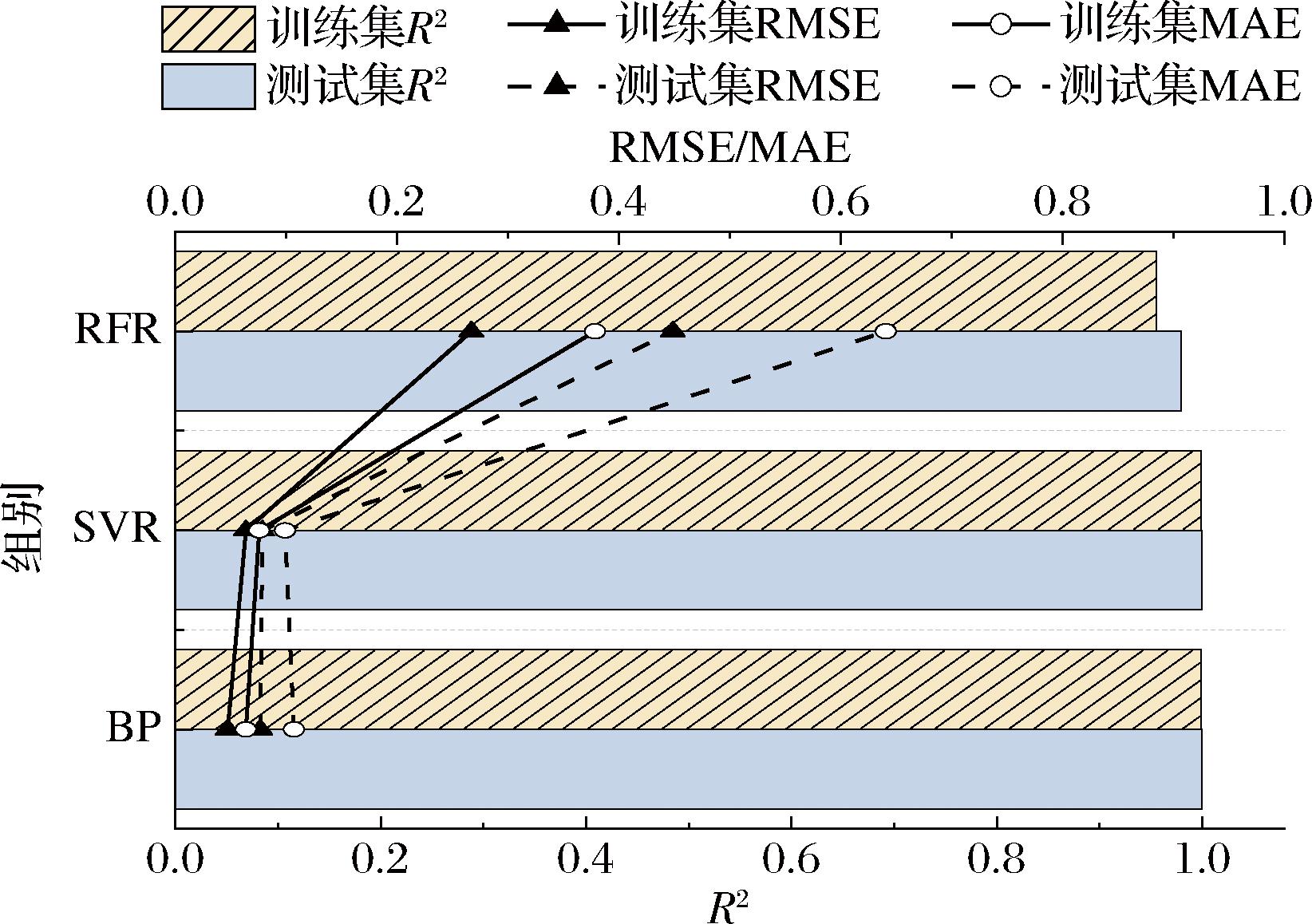

2.2.3 升华时间

升华时间是冻干过程中的关键参数。如图4所示,BP神经网络在升华时间上的R2值同样接近完美(训练集为0.999 4,测试集为0.999 0),MAE和RMSE都保持在较低水平,说明其对这一阶段的预测极为准确。SVR模型的表现也非常优异,训练集R2为0.999 1,测试集R2为0.999 3。相比之下,SVR模型的表现则存在明显差距,尤其是在测试集上,MAE高达16.200 3,RMSE为20.565 0,显示出它在升华时间上的预测能力不足。

图4 火龙果升华时间模拟结果

Fig.4 Simulation results of dragon fruit sublimation time

2.2.4 解析时间

在解析时间的预测中,BP神经网络再次展现出卓越的性能,训练集和测试集的R2值分别为0.999 6和0.999 4,MAE分别为0.493 0和0.480 1,RMSE分别为0.699 1和0.698 3,预测误差极低,如图5所示。SVR模型的R2值虽然略低,但依然保持在0.997 2以上,MAE和RMSE与BP神经网络相近,显示出良好的拟合效果。相比之下,RFR模型在解析时间的预测上表现不佳,测试集R2仅为0.957 9,MAE高达4.759 9,说明其在这一阶段的预测精度明显不足。

图5 火龙果解析时间模拟结果

Fig.5 Simulation results of dragon fruit parsing time

2.2.5 品质得分

在品质得分的预测中,BP神经网络在测试集上的R2达到0.998 8,MAE和RMSE分别为0.076 7和0.107 0,表现优异,如图6所示。SVR模型紧随其后,R2值为0.998 9,且误差较低,表明其能够较好地预测火龙果冻干产品的感官品质。然而,随机森林在这一指标上的表现则较为一般,R2仅为0.955 6,误差较大,显示出其在品质得分预测方面的局限性。

图6 火龙果品质得分模拟结果

Fig.6 Simulation results of dragon fruit quality score

通过对各个时间参数和品质得分的综合分析,BP神经网络在冷冻时间、真空时间、升华时间、解析时间和品质得分上的表现均优于其他模型,尤其是在升华时间和解析时间等关键阶段,其R2值接近1,且误差极小。因此,本文选择BP神经网路作为火龙果冻干时长及品质的理想预测模型。

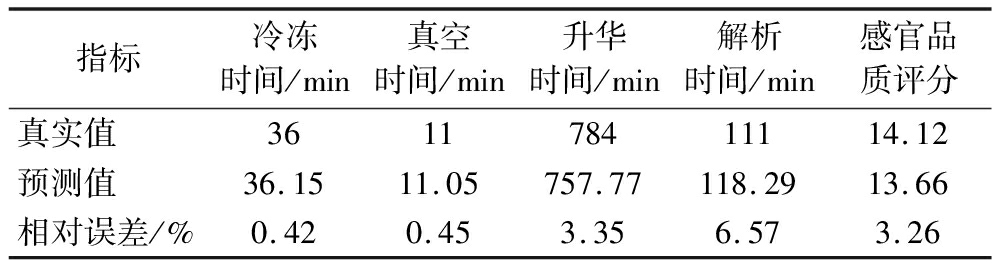

2.3 模型验证

依据感官品质得分最优工艺参数组合进行验证实验,结果显示火龙果冷冻时间为36 min,真空时间为11 min,升华时间为784 min,解析时间为111 min,品质评分为14.12。由表4可知,5个指标的预测值均接近测量值,相对误差最高为6.57%[15],这表明BP神经网络在预测火龙果果片的真空冷冻干燥各项时间及感官品质方面具有良好的准确性和可靠性。

表4 BP神经网络预测效果

Table 4 Prediction effect of BP neural network

指标冷冻时间/min真空时间/min升华时间/min解析时间/min感官品质评分真实值361178411114.12预测值36.1511.05757.77118.2913.66相对误差/%0.420.453.356.573.26

3 结论

本研究结合3种机器学习算法构建了火龙果真空冻干各阶段时间及感官品质估算模型,为缩短火龙果冻干时间和提高火龙果感官品质提供了理论基础。主要结论如下:

1)通过对比分析BP神经网络、SVR模型和RFR模型,发现BP神经网络的拟合效果最佳。因此,本文选择BP神经网络作为火龙果冻干时长及品质的理想预测模型。

2)在正交试验条件下进行极差分析,结果表明,各因素对火龙果感官品质的综合影响顺序为:解析温度>火龙果厚度>真空度>冷冻温度>升华温度;其中,解析温度、火龙果厚度、真空度和冷冻温度为主要因素,升华温度为次要因素,在设定范围内最佳感官品质组合为火龙果厚度为12 mm,冷冻温度为-34 ℃,真空度为30 Pa,升华温度为-2 ℃,解析温度为45 ℃。

3)在最佳感官品质工艺条件下,冷冻时间为36 min,真空时间为11 min,升华时间为784 min,解析时间为111 min,感官品质评分为14.12,相对误差最高为6.57%。这表明在生产实践中,利用BP神经网络预测火龙果冻干各阶段时长及感官品质是可行的,为指导火龙果冻干生产实践提供了重要依据。

[1] 罗瑞明,周光宏,乔晓玲.干切牛肉冷冻干燥中高速率升华条件的动态研究[J].农业工程学报, 2008, 24(2):226-231.LUO R M,ZHOU G H,QIAO X L.Dynamic study on operation conditions for the higher sublimation rate during freezing drying of cooked beef slice[J].Transactions of the Chinese Society of Agricultural Engineering, 2008, 24(2):226-231.

[2] 张彤,余克志,张得正.火龙果真空冷冻干燥的模拟分析和实验研究[J].制冷学报,2022,43(2):142-150.ZHANG T, YU K Z, ZHANG D Z.Simulation analysis and experimental research on vacuum freeze-drying of pitaya[J].Journal of Refrigeration,2022,43(2):142-150.

[3] 姜秀丽,牛海力,孔保华,等.烘干温度对牛肉干水分分布与品质相关性的影响[J].食品研究与开发,2016,37(21):10-15.JIANG X L, NIU H L, KONG B H, et al.The relationship between water distribution and quality of beef jerky as attributed to different drying temperatures[J].Food Research and Development,2016,37(21):10-15.

[4] 孟繁博,黄道梅,郑秀艳,等.超声波预处理对热风干燥火龙果片品质的影响[J].食品与发酵工业,2021,47(13):205-209.MENG F B, HUANG D M, ZHENG X Y, et al.Ultrasound pretreatment on quality of pitaya before hot air drying[J].Food and Fermentation Industries,2021,47(13):205-209.

[5] 齐建东,黄金泽,贾昕.基于XGBoost-ANN的城市绿地净碳交换模拟与特征响应[J].农业机械学报,2019,50(5):269-278.QI J D, HUANG J Z, JIA X.Simulation of NEE and characterization of urban green-land ecosystem responses to climatic controls based on XGBoost-ANN[J].Transactions of the Chinese Society for Agricultural Machinery,2019,50(5):269-278.

[6] 向鹏成,高天,段旭,等.基于机器学习的“一带一路”投资国别风险预测研究[J].工业技术经济,2024,43(7):150-160.XIANG P C, GAO T, DUAN X, et al.Investment country risk prediction of “the Belt and Road” based on machine learning[J].Journal of Industrial Technology and Economy,2024,43(7):150-160.

[7] 王韦燕,冯文强,常乃杰,等.基于光谱预处理和机器学习算法的烤烟叶绿素含量预测[J].中国土壤与肥料,2023(3):194-201.WANG W Y, FENG W Q, CHANG N J, et al.Prediction of chlorophyll content in flue-cured tobacco based on spectral pretreatment and machine learning algorithm[J].Soil and Fertilizer Sciences in China,2023(3):194-201.

[8] 孙可欣,范蕊,郑彬,等.基于机器学习算法的能源总线系统数据驱动建模研究[J].建筑科学,2024,40(4):248-259.SUN K X, FAN R, ZHENG B, et al.Study on data-driven modeling of energy bus system based on machine learning algorithms[J].Building Science,2024,40(4):248-259.

[9] 加世滢,王清华,王贞艳,等.无缝钢管斜轧穿孔管形多目标预测[J].锻压技术,2022,47(10):169-175.JIA S Y, WANG Q H, WANG Z Y, et al.Multi-objective prediction on cross-rolling and perforated pipe shape for seamless steel pipe[J].Forging &Stamping Technology,2022,47(10):169-175.

[10] 刘燕君,刘凯,曹晶晶.结合珠海一号高光谱影像和XGBoost算法的珠江口滨海湿地分类[J].测绘通报,2023(12):136-141.LIU Y J, LIU K, CAO J J.Classification of coastal wetlands in the Pearl River Estuary using Zhuhai-1 hyperspectral imagery and XGBoost algorithm[J].Bulletin of Surveying and Mapping,2023(12):136-141.

[11] BOSS E A, FILHO R M, DE TOLEDO E C V.Freeze drying process:Real time model and optimization[J].Chemical Engineering and Processing:Process Intensification, 2004, 43(12):1475-1485.

[12] 胡国田,尚会威,谭瑞虹,等.不同土壤类型的有机质含量的可见-近红外光谱检测模型传递方法研究[J].光谱学与光谱分析,2022,42(10):3148-3154.HU G T, SHANG H W, TAN R H, et al.Research on model transfer method of organic matter content estimation of different soils using VNIR spectroscopy[J].Spectroscopy and Spectral Analysis,2022,42(10):3148-3154.

[13] 乔宏柱,高振江,王军,等.大蒜真空脉动干燥工艺参数优化[J].农业工程学报,2018,34(5):256-263.QIAO H Z, GAO Z J, WANG J, et al.Optimization of vacuum pulsed drying process of garlic[J].Transactions of the Chinese Society of Agricultural Engineering,2018,34(5):256-263.

[14] 马诗瑜,何敬成,詹陆川,等.基于人工神经网络算法的自拟清瘟方制备工艺优化探索[J].中国药业,2023,32(12):56-62.MA S Y, HE J C, ZHAN L C, et al.Optimization of preparation process of self-prepared Qingwen formula based on artificial neural network[J].China Pharmaceuticals,2023,32(12):56-62.

[15] 袁蕉蕉,赵武奇,于维平,等.真空冷冻干燥猕猴桃果粉的工艺优化[J].真空科学与技术学报,2021,41(1):69-74.YUAN J J, ZHAO W Q, YU W P, et al.Optimizationof vacuum freeze-drying conditions of kiwifruit powder[J].Chinese Journal of Vacuum Science and Technology,2021,41(1):69-74.