挤出型食品3D打印技术因其结合数字化设计和增材制造的优势,可精确控制食品的三维结构,实现个性化和可持续的食品生产[1]。近年来,随着消费者对营养健康和多样化食品需求的增加,3D打印技术在提高食品营养均衡性和减少浪费方面显示出巨大潜力,在全球食品工业中备受关注[2]。植物蛋白作为环境友好的高效蛋白质资源,已广泛应用于食品3D打印,如传统的大豆蛋白、豌豆蛋白,以及微藻、昆虫等新型蛋白来源[3-4]。然而,不同蛋白质的流变特性和凝胶性能差异较大,影响打印精度和最终产品的质地[5]。另外,将生物活性成分整合到3D打印食品中提升食品的功能特性,也是一项技术难点。因此,植物蛋白材料在3D打印中仍面临一些挑战。本文综述了挤出型3D打印技术的影响因素,系统分析了3D打印技术在植物蛋白中的应用,探讨替代蛋白在功能性3D打印食品中的应用潜力,为实现高质量、功能化和可持续的3D打印食品提供参考。

1 挤出型3D打印技术的影响因素

挤出式3D打印作为目前应用最为广泛的食品3D打印技术,通过螺杆、活塞或气压等驱动方式,将半固态或糊状的食品材料(如面团、巧克力、蛋白质凝胶等)挤出,按照预设路径逐层堆积成型[6]。挤出型3D打印技术具有设备简单、操作方便、适用材料广泛等优点,能够实现食品的个性化定制、营养精准配比和复杂结构的构建,满足消费者多样化的需求[7]。但是,食品材料的复杂性和多样性,使得挤出型3D打印技术在实际应用中面临诸多挑战。材料的流变学特性、凝胶行为、热稳定性等都会直接影响打印过程的顺利进行和最终产品的质量,此外,打印参数(如温度、速度、喷嘴尺寸)和后处理工艺也对打印效果有显著影响[8]。因此,深入研究挤出型3D打印技术的影响因素,对于提高打印质量、拓宽应用范围具有重要意义。

1.1 材料特性对3D打印性能的影响

材料的特性是决定打印成功与否的关键因素。在挤出型3D打印中,材料的流变学特性、热力学特性和机械性能直接影响打印过程的稳定性,以及最终产品的精度和质量。

1.1.1 流变学特性

流变学特性(如黏度、屈服应力和弹性模量)决定了材料在挤出型3D打印过程中的流动性、可挤出性以及沉积后的结构稳定性[9]。这些特性对打印精度和形状保持至关重要。具有适度的黏度和屈服应力的打印材料在剪切应力作用下能够顺利从喷嘴挤出,沉积后,又能迅速恢复形状,确保打印精度。

不同蛋白质的流变学特性各异,黏度过高的材料容易堵塞喷嘴;而黏度过低的材料则难以保持结构[10],影响3D打印效果。因此,需要根据其固有特性选择适当的改性方法,以优化其可打印性。通常通过添加增稠剂、交联剂或采用其他改性方法,来提升材料的黏弹性模量和剪切稀化行为,确保打印精度和产品质量。表1总结了几种常见植物蛋白和替代蛋白的流变学特性及其改进方法,为优化食品3D打印提供一些参考。

表1 不同蛋白体系在3D打印中的流变学性质改善方法

Table 1 Methods for improving rheological properties of different protein systems in 3D printing

主蛋白体系流变学特性改善方法改善效果应用实例参考文献大豆蛋白高黏度、适中弹性适度氧化、结合多糖(瓜尔多胶、杏多糖)提高黏度、增强形状保持能力、改善结构稳定性适用于肉类替代品、高分辨率3D打印[11-12]豌豆蛋白低黏度、低弹性模量等离子体活化微泡处理、pH循环处理、添加豌豆蛋白水解物提高存储模量、损耗模量和压缩应力,增强剪切稀化行为、屈服应力和黏弹性,改善层堆叠能力个性化食品、环保型食品、功能性3D打印食品[13-14]谷朊粉高弹性模量、剪切稀化行为微波水热处理、pH循环、化学处理、交联剂增强黏弹性模量、提高溶解度、改善机械性能和吸水性3D打印仿肉制品、面团类食品[15-17]昆虫蛋白剪切稀化行为物理化学修饰(例如调整pH值、温度和离子强度)、加入添加剂或交联剂提高黏度、屈服应力和自支撑能力,增强热稳定性和剪切稀化行为3D打印高蛋白质替代品、功能性食品、环保食品[18-19]

1.1.2 热力学特性

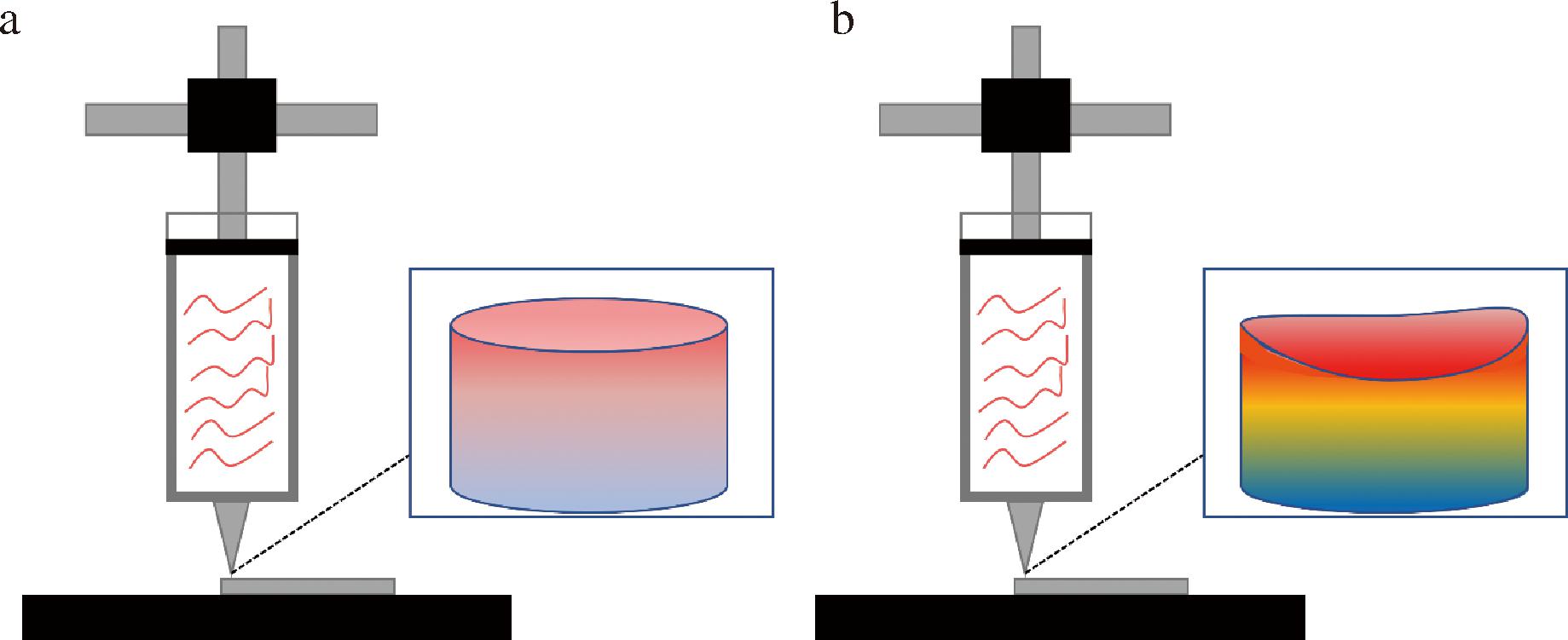

材料的热稳定性直接影响食品3D打印过程中材料的挤出行为和成品质量。图1-a展示了热稳定性较高的材料的打印过程,这类材料具有高热稳定性,在打印时能够保持均匀的温度分布,从而维持其结构稳定性[20]。此外,温度的平稳过渡有助于控制材料的流变特性和层间黏附性,保持产品的最终形状[21]。相比之下,图1-b展示了热稳定性较差的材料。这类材料在层与层之间的黏附性变差,易发生塌陷或变形,可能导致打印失败或产品结构完整性受损[22]。

a-热稳定性材料;b-热不稳定性材料

图1 材料热力学特性对挤出式3D打印过程的影响

Fig.1 Influence of material thermodynamic properties on extrusion 3D printing process

因此,通过一定的方式改善材料的热稳定性,进而提高材料的3D打印性能。首先,使用热可逆食品材料是一种方法,这类材料适用于热挤压3D打印,能够通过精确控制相变,实现稳定的挤出和快速固化,避免打印过程中发生变形[20]。其次,通过添加水胶体与采用双重固化机制,蛋白基糊状物料可兼具优异的流动性与机械强度,明显减少了挤出成型过程的塌陷[23]。这些方法不仅提高了3D打印材料的热稳定性,而且确保了在后续烘烤、油炸等高温处理过程中,打印的稳定性和最终产品的保形性。

1.1.3 机械性能

材料的机械性能对食品3D打印中的形变控制和层间结合至关重要。具有良好机械性能的材料,能够在打印过程中保持结构完整性,防止因层叠应力导致的坍塌或变形。屈服应力是机械性能的关键参数,直接影响材料的可打印性、挤出性和打印结构的稳定性[24]。在多材料食品3D打印中,油墨之间屈服应力的差异会导致回流问题。通过调整通道大小,可以限制此类情况,缓解回流问题,从而提高打印精度,降低误差[25]。不同食品配方的屈服应力也会影响可打印性,SASAKI等[26]在马铃薯浆料的研究中发现,较低的屈服应力与更好的可打印性相关,表现出光滑的表面和良好的成型性;而较高的屈服应力导致较差的可打印性。然而,对于凝胶体系,屈服应力的降低会导致可打印性的降低[27]。因此,通过调整材料的屈服应力,可以显著改善材料的挤出性和可打印性。例如,在食品糊状物中加入淀粉,可提升屈服应力,增强材料的可塑性,从而在挤出后保持良好的形状和分辨率[28]。

此外,材料的形态学特性(如颗粒大小、纤维取向和结构均匀性)也会影响其流动性和层间结合效果,从而影响最终产品的质构和感官品质[29]。

1.2 打印参数对挤出型3D打印的影响

在挤出型3D打印过程中,打印参数对打印质量、效率以及最终产品的结构和机械性能有着至关重要的影响。通过调整打印参数(如填充率、打印温度、喷嘴直径和形状、层高和打印速度),可以优化打印过程,改善产品的性能和品质[30]。

1.2.1 填充率和打印温度

填充率和打印温度是决定3D打印食品物理特性和结构稳定性的关键参数。填充率直接影响打印物体的密度、机械强度和感官特性。通常,较高的填充率可以提高产品的抗拉强度和刚度,但也会增加材料消耗和打印时间[30]。CHEN等[31]使用不同的组织化大豆蛋白和亲水胶体进行3D打印食材研究,发现在60%填充率和三角形填充图案下,产品的硬度[(2 585.13±262.55) g]、咀嚼性(1 227.18±133.00)和胶黏性(1 548.09±157.82)最接近鸡胸肉。

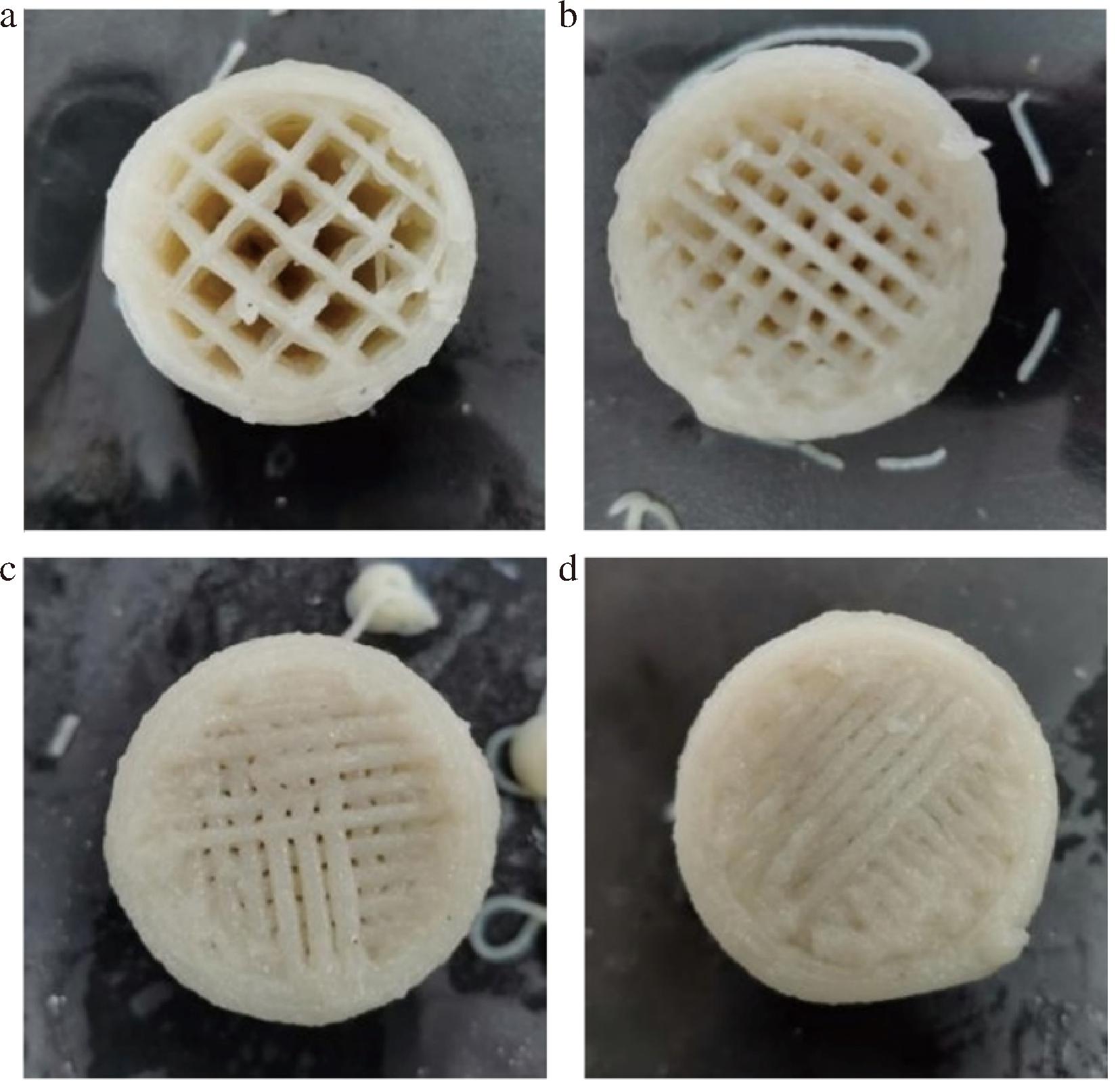

此外,填充率还显著影响食品内部的孔隙结构和最终质地。GUÉNARD-LAMPRON等[8]的研究表明,将填充率从40%提高到100%,会显著影响打印胡萝卜开胃蛋糕的结构完整性和整体外观。同样,在3D打印的甜点中,将填充率从20%调整到40%会影响口感和感官特性。较高的填充率会增加松脆度,提升质地体验[32]。此外,图2展示了不同填充率的3D打印产品。曹非凡[33]的研究表明,当圆柱体的内部填充密度为60%和70%时,加热均匀性更好,有助于改善产品的质地和品质。

a-30%填充率;b-50%填充率;c-60%填充率;d-70%填充率

图2 不同填充率的3D打印样品[33]

Fig.2 3D printed samples with different infill rates

打印温度对食品材料的流变特性和结构稳定性也有重要影响。适当的温度设置可优化层间黏附性和打印精度。对于某些热可逆食品材料,温度略高于凝胶化点有助于保持挤出性和形状稳定性[20]。例如,较高的加热温度(80和90 ℃)可增强马铃薯淀粉-果胶复合材料的黏度和可打印性,而较低的温度(70 ℃)则降低这些特性[34]。对于低黏度的食品油墨,温度的精确控制可防止挤出过度流动和形状变形[35]。因此,喷嘴温度的精确校准对于食品3D打印的成功至关重要。不同材料的最佳温度设定需要仔细优化,以确保打印质量和结构完整性[36]。

1.2.2 喷嘴和层高

喷嘴直径和形状对食品的可打印性和结构完整性有显著影响。BARRIOS-RODR GUEZ等[37]在大米蛋白的3D打印研究中发现,使用1.7 mm的喷嘴直径和较高的打印速度,能够改善材料流动性并减少变形;而较大的直径(如2.2 mm)会增加变形。过小的喷嘴直径可能增加挤出阻力和剪切应力,导致物料内部结构不均或过度破坏。OYINLOYE等[38]对鱼糜糊状物料的有限元分析表明,喷嘴直径缩小(由1.2 mm减小至0.6 mm)会显著增大出口压力梯度和“挤出膨胀”现象。这不仅影响打印精度,还可能增加残余应力,使得成品更易变形。有研究从流体力学和优化设计角度出发,通过计算流体力学和全局优化算法对喷嘴收缩段形状进行优化[39]。结果显示,适宜的喷嘴结构可显著降低背流和压力损失,并提高挤出速率和层间成型精度。同时,LEE等[40]针对多材料挤出引发的对齐困难、材料过渡不连续等问题,提出使用Y型多通道喷嘴及精确的轨迹偏移补偿技术,实现多种食品油墨的快速无缝切换和层流共挤。通过合理设计通道尺寸和流道结构,可减少高屈服应力油墨对低屈服应力油墨通道的回流,确保多材料组合食品的几何稳定性和结构精准度。这表明,打印喷嘴设计及流程控制策略已成为影响产品成型精度的潜在新因素。

GUEZ等[37]在大米蛋白的3D打印研究中发现,使用1.7 mm的喷嘴直径和较高的打印速度,能够改善材料流动性并减少变形;而较大的直径(如2.2 mm)会增加变形。过小的喷嘴直径可能增加挤出阻力和剪切应力,导致物料内部结构不均或过度破坏。OYINLOYE等[38]对鱼糜糊状物料的有限元分析表明,喷嘴直径缩小(由1.2 mm减小至0.6 mm)会显著增大出口压力梯度和“挤出膨胀”现象。这不仅影响打印精度,还可能增加残余应力,使得成品更易变形。有研究从流体力学和优化设计角度出发,通过计算流体力学和全局优化算法对喷嘴收缩段形状进行优化[39]。结果显示,适宜的喷嘴结构可显著降低背流和压力损失,并提高挤出速率和层间成型精度。同时,LEE等[40]针对多材料挤出引发的对齐困难、材料过渡不连续等问题,提出使用Y型多通道喷嘴及精确的轨迹偏移补偿技术,实现多种食品油墨的快速无缝切换和层流共挤。通过合理设计通道尺寸和流道结构,可减少高屈服应力油墨对低屈服应力油墨通道的回流,确保多材料组合食品的几何稳定性和结构精准度。这表明,打印喷嘴设计及流程控制策略已成为影响产品成型精度的潜在新因素。

层高不仅影响产品的垂直尺寸精度,还会改变样品最终的外形和结构稳定性。SEVERINI等[41]使用谷物基配方进行3D打印的研究显示,当层高增加时,打印样品的高度有所降低,直径则有所增大。这是由于层高增加使得挤出物沉积不均匀,从而导致结构塌陷或横向流动。这表明采用最佳的层高与适当的喷嘴直径,可增强打印性,减少蛋白质结构的变形[37]。

1.2.3 打印速度

打印速度是影响3D打印食品结构完整性和精度的关键因素。由于层间的热相互作用减少,较快的打印速度可能导致层间黏附不足[42],损害打印食品的结构完整性,导致层附着力差和不理想的机械性能。此外,过快的打印速度还会影响成分分布的均匀性,导致口味和营养状况不一致[43]。THEAGARAJAN等[44]采用较低的打印速度(800~1 500 mm/min)和较高的电机速度(180~240 r/min),改善了大米淀粉的打印性。

1.2.4 打印参数的协同作用

在实际3D打印食品生产中,打印的效果通常是多种打印参数共同决定的(表2)。填充率和温度往往需要结合起来考虑,填充率决定打印产品的密度,会显著影响产品的形状和质地;打印温度会改变产品的流变学性质进而同样影响产品的形状和质地[45]。BA

![]() 等[46]的研究发现,填充率(25%、50%、75%和100%)和打印温度(65、75、85 ℃)的变化会显著影响打印质量。较高的填充比和较高的温度促进了初始层中的淀粉凝胶化,从而增强了形状保持性和尺寸精度。BARRIOS-RODR

等[46]的研究发现,填充率(25%、50%、75%和100%)和打印温度(65、75、85 ℃)的变化会显著影响打印质量。较高的填充比和较高的温度促进了初始层中的淀粉凝胶化,从而增强了形状保持性和尺寸精度。BARRIOS-RODR GUEZ等[37]在蛋白质基油墨的3D打印中指出,不同喷嘴直径(1.2~2.2 mm)与层高和打印速度的组合会影响产品表面质量、形状稳定性和层间布局。对打印参数和材料特性之间相互作用的全面了解对于推进食品3D打印及其在食品行业中的应用至关重要。

GUEZ等[37]在蛋白质基油墨的3D打印中指出,不同喷嘴直径(1.2~2.2 mm)与层高和打印速度的组合会影响产品表面质量、形状稳定性和层间布局。对打印参数和材料特性之间相互作用的全面了解对于推进食品3D打印及其在食品行业中的应用至关重要。

表2 不同食品原料的3D打印参数和形状

Table 2 3D printing parameters and shapes for different food ingredients

主要原料填充率/%打印温度/℃喷嘴直径/mm层高/mm打印速度/(mm/s)打印样品图参考文献鸡胸肉100251.5130[23]蛋白高内向乳液/251.00/5.2[47]低脂牛奶、乳清分离蛋白100251.040.52/[48]绿豆分离蛋白85/1.101.130[49]猪肉糊24901.55235[50]

1.3 后处理工艺对挤出型3D打印的影响

1.3.1 后处理方法对打印产品结构稳定性和感官特性的影响

在3D打印食品的后处理过程中,材料成分和结构设计对水分迁移起着关键作用,进而影响最终产品的机械性能和感官质量。水分迁移是指食品内部水分的移动过程,是影响食品质地和保质期的重要因素。食品的内部结构,如孔隙率和材料的排列方式,会显著影响水分的传递特性。一般来说,多孔结构允许更快的水分迁移,而孔隙较小、结构密集的材料则会减缓这一过程[51]。后处理方法(如烘焙、蒸煮和干燥)不仅通过改变食品的内部结构和表面特性影响水分迁移,还显著影响3D打印食品的质地和感官特性。例如,烘焙可以显著提高3D打印食品的硬度和脆性,增强感官接受度和形状保持力。这在面团类食品中尤为明显。在适当的温度和时间条件下(如180 ℃烘焙15 min),烘焙可优化产品的机械性能[52]。冷冻干燥尽管成本较高,但有助于保持食品的尺寸稳定性和营养成分,特别是对于加工奶酪类产品,冷冻干燥能更好地保持酪蛋白含量,减少孔隙率,并提升形状和颜色的稳定性[53]。热风干燥由于成本较低,是常见的后处理方法。但可能导致产品收缩、质地变硬,且水分去除不均匀。这些问题需要根据具体产品的需求进行权衡[51]。此外,空气炸锅可以在保持脆感和质地的同时,减少油脂的摄入量[54],为3D打印食品的后处理提供了新的可能性。为更直观地比较不同后处理方法对3D打印食品品质的影响,表3总结了常见后处理方法的处理特点、适用食品类型、营养成分保留率和质地变化等方面的分析。

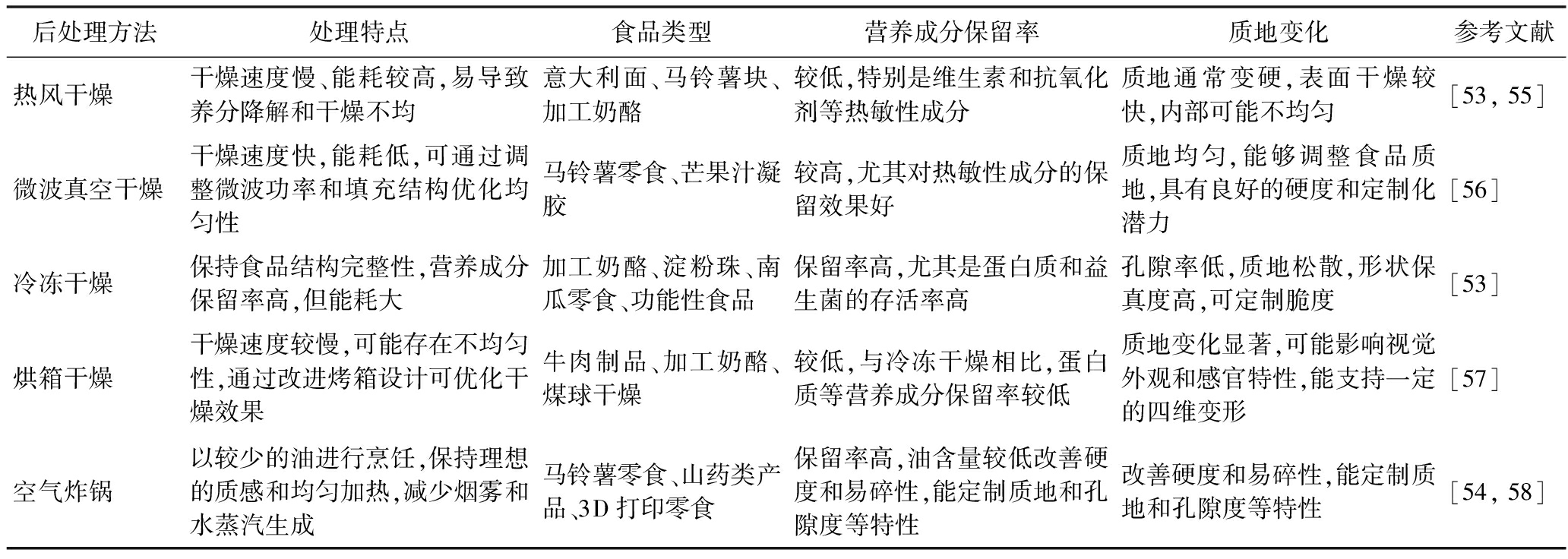

表3 常见后处理方法对3D打印食品品质的影响分析

Table 3 Analysis of the effects of common post-processing methods on the quality of 3D-printed foods

后处理方法处理特点食品类型营养成分保留率质地变化参考文献热风干燥干燥速度慢、能耗较高,易导致养分降解和干燥不均意大利面、马铃薯块、加工奶酪较低,特别是维生素和抗氧化剂等热敏性成分质地通常变硬,表面干燥较快,内部可能不均匀[53,55]微波真空干燥干燥速度快,能耗低,可通过调整微波功率和填充结构优化均匀性马铃薯零食、芒果汁凝胶较高,尤其对热敏性成分的保留效果好质地均匀,能够调整食品质地,具有良好的硬度和定制化潜力[56]冷冻干燥保持食品结构完整性,营养成分保留率高,但能耗大加工奶酪、淀粉珠、南瓜零食、功能性食品保留率高,尤其是蛋白质和益生菌的存活率高孔隙率低,质地松散,形状保真度高,可定制脆度[53]烘箱干燥干燥速度较慢,可能存在不均匀性,通过改进烤箱设计可优化干燥效果牛肉制品、加工奶酪、煤球干燥较低,与冷冻干燥相比,蛋白质等营养成分保留率较低质地变化显著,可能影响视觉外观和感官特性,能支持一定的四维变形[57]空气炸锅以较少的油进行烹饪,保持理想的质感和均匀加热,减少烟雾和水蒸汽生成马铃薯零食、山药类产品、3D打印零食保留率高,油含量较低改善硬度和易碎性,能定制质地和孔隙度等特性改善硬度和易碎性,能定制质地和孔隙度等特性[54,58]

1.3.2 后处理对3D打印食品保质期和营养品质的影响

后处理方法直接影响3D打印食品的保质期和营养品质。冷冻干燥通过低温去除水分,最大限度地保留了热敏性营养素(如酪蛋白和益生菌),从而延长食品的保质期[53,59]。热风干燥虽然成本较低,但容易导致产品收缩、质地变硬,并引起营养成分的损失,特别是维生素和多酚类物质[51]。空气炸锅作为一种低油烹饪方法,有助于减少油脂含量,但高温处理可能损失部分营养成分[57]。因此,后处理技术的选择需在保质期与营养保留率之间取得平衡,以满足不同产品的需求。

2 挤出型3D打印技术在蛋白基食品中的应用

2.1 植物蛋白基食品的3D打印

植物蛋白因其营养价值丰富和环境友好的特性,已成为食品3D打印的重要材料选择。不同的植物蛋白在3D打印中效果不同,可用于开发不同类型的3D打印食品,以满足消费者的需求。

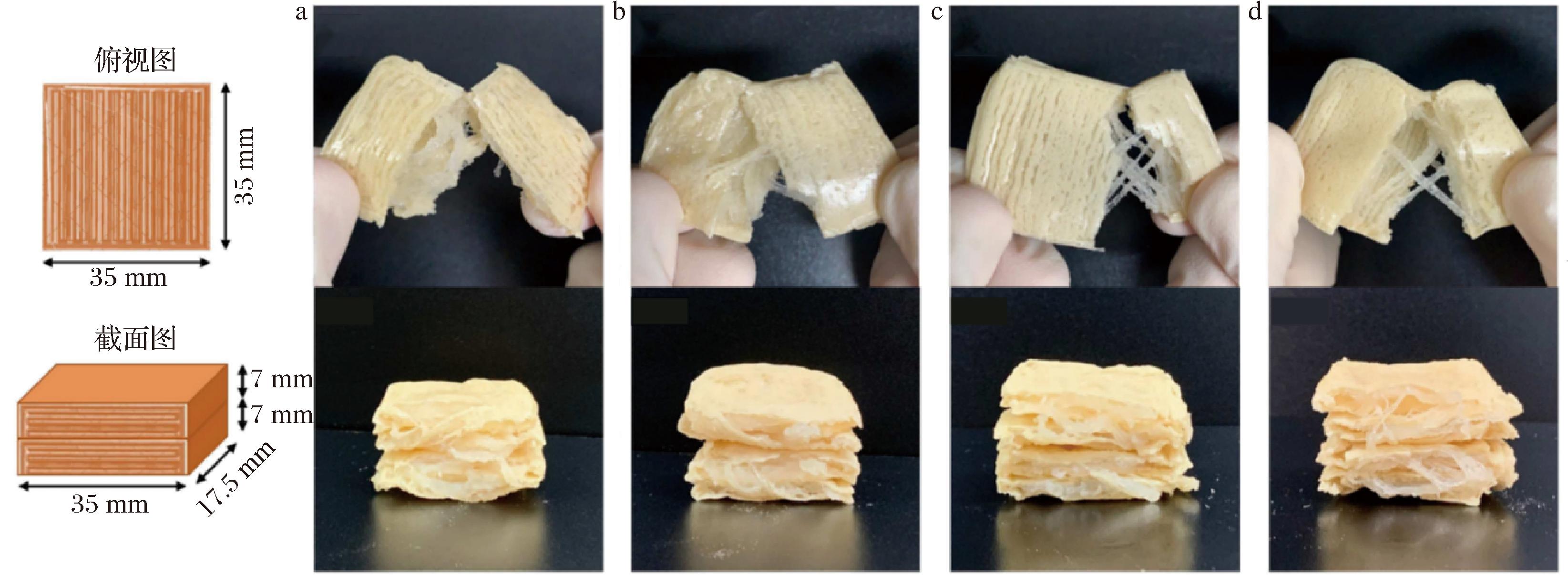

大豆分离蛋白,因其多功能的流变特性和营养价值,在挤出型食品3D打印中显示出巨大的应用潜力。大豆分离蛋白形成的凝胶网络,能够为3D打印食品提供良好的机械强度和结构完整性,这使得大豆分离蛋白成为实现一致的、准确的3D打印食品的理想原料[60]。大豆分离蛋白常与其他材料结合使用,以增强可打印性和产品质量。例如,大豆分离蛋白与蜂蜡油凝胶结合制成的油墨,具有强剪切稀化特性和出色的机械稳定性,适用于高精度的3D打印[61]。大豆分离蛋白和黄原胶的混合物表现出增强的剪切变稀特性和更好的抗应变性,改善了流动行为和形状保真度[62]。此外,将大豆分离蛋白与白蘑菇粉结合,可生产出适合吞咽障碍患者的食物,改善机械强度和凝聚力用于满足特定的饮食需求[63]。除此之外,适度氧化的大豆分离蛋白可增强蛋白质的柔韧性和表面疏水性,提高高内相乳液的稳定性和流变特性,从而实现高分辨率的食品结构打印[11]。KO等[64]的研究表明,通过在大豆分离蛋白中添加卡拉胶(carrageen,CG)和葡甘露聚糖(glucomannan,GM),可以增强凝胶强度和纤维结构的稳定性。如图3所示,当CG和GM的配比适宜时,所得材料在纤维方向上具有良好的弹性和韧性,接近真实肉类的质地。因此,通过调整大豆分离蛋白的分子结构和与其他成分的相互作用,可以进一步增强其在3D打印中的性能。

a-CG 1.5%, GM 0%; b-CG 2.5%, GM 0%; c-CG 1.5%, GM 1.5%; d-CG 2.5%, GM 1.5%

图3 植物基肉类似物基于纤维方向的折叠和撕裂特性[64]

Fig.3 Folding and tearing properties of plant-based meat analogs based on fiber orientation

豌豆蛋白作为动物蛋白的可持续和营养替代品,通过3D打印技术开发个性化和环保的食品[65]。然而,豌豆蛋白在挤出后难以保持形状和结构,影响其可打印性。有研究将豌豆蛋白与羧甲基纤维素、透明质酸和单宁酸等生物聚合物结合,稳定高内相乳液,改善流变特性,以确保在食品3D打印应用中获得稳定的质量和性能[66]。

小麦谷朊粉由于其独特的黏弹性特性对于保持打印物体的结构完整性至关重要,在增强食品材料的3D打印性能方面发挥着重要作用[67]。在热挤压3D打印中,向小麦淀粉凝胶中添加谷朊粉可通过减少打印线宽和增强结构恢复性来提高打印精度和保真度,从而促进平滑挤出[68]。此外,结合小麦谷朊粉和角蛋白的混合薄膜显示出良好的吸水率和分子链流动性等物理化学特性,这有利于多层3D打印应用[69]。

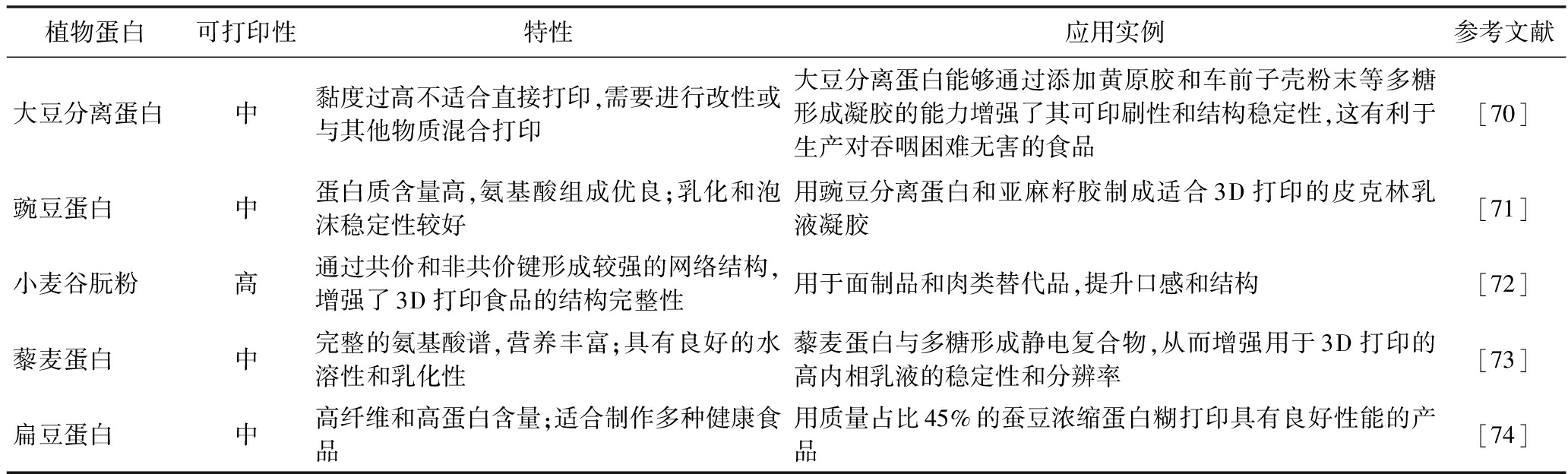

总的来说,不同植物蛋白在3D打印中的可打印性受到其流变特性、凝胶能力和与其他成分相互作用的影响。通过改性、复配和工艺优化,可以提高植物蛋白的可打印性,满足不同产品的需求。表4直观地比较这些植物蛋白的可打印性和应用实例。

表4 不同植物蛋白的可打印性比较

Table 4 Comparison of printability of different plant proteins

植物蛋白可打印性特性应用实例参考文献大豆分离蛋白中黏度过高不适合直接打印,需要进行改性或与其他物质混合打印大豆分离蛋白能够通过添加黄原胶和车前子壳粉末等多糖形成凝胶的能力增强了其可印刷性和结构稳定性,这有利于生产对吞咽困难无害的食品[70]豌豆蛋白中蛋白质含量高,氨基酸组成优良;乳化和泡沫稳定性较好用豌豆分离蛋白和亚麻籽胶制成适合3D打印的皮克林乳液凝胶[71]小麦谷朊粉高通过共价和非共价键形成较强的网络结构,增强了3D打印食品的结构完整性用于面制品和肉类替代品,提升口感和结构[72]藜麦蛋白中完整的氨基酸谱,营养丰富;具有良好的水溶性和乳化性藜麦蛋白与多糖形成静电复合物,从而增强用于3D打印的高内相乳液的稳定性和分辨率[73]扁豆蛋白中高纤维和高蛋白含量;适合制作多种健康食品用质量占比45%的蚕豆浓缩蛋白糊打印具有良好性能的产品[74]

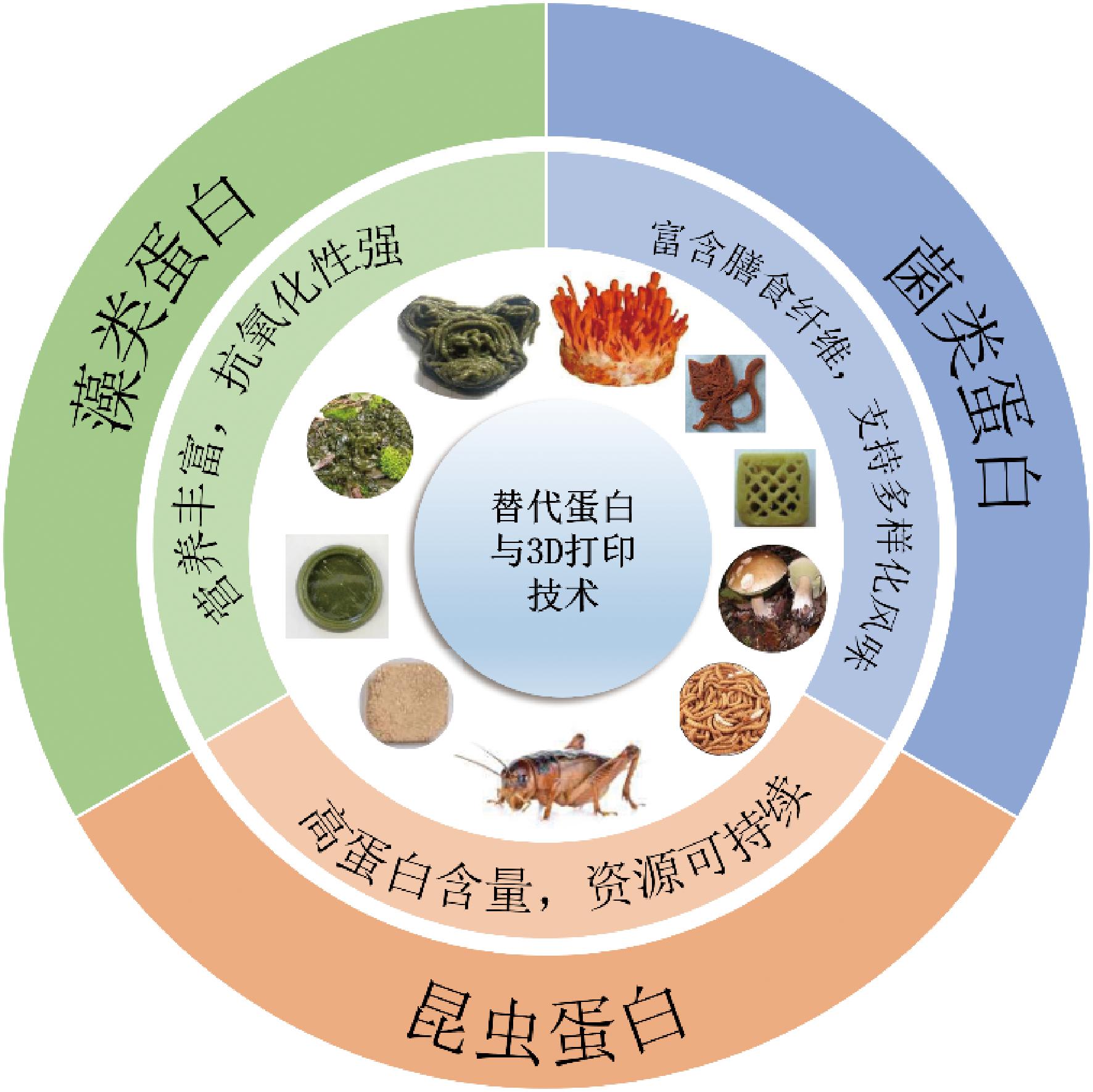

2.2 替代蛋白在3D打印食品中的应用

据联合国预测,2050年全球人口将达到97亿,全球对蛋白质的需求将增加近70%[75]。随着全球人口的持续增长,传统蛋白质已难以满足人类对营养的需求。因此,寻找可持续、高效的蛋白质资源变得尤为重要。在此背景下,替代蛋白如微藻蛋白、菌类蛋白和昆虫蛋白,因其高营养价值和环境友好等优点,受到越来越多的关注,逐渐成为3D打印食品的新兴材料[76]。值得注意的是,这些替代蛋白被视为绿色资源,通常具备显著的环境优势,例如微藻蛋白生产效率高、资源需求低,而昆虫蛋白则具有高效的能源转换效率;在成本方面,这些替代蛋白也展现出一定的竞争力,预计其全球市场价值将在未来数年内显著增长[3]。替代蛋白在3D打印食品中的应用如图4所示。

图4 替代蛋白在3D打印食品中的应用

Fig.4 Alternative Proteins in 3D Printed Foods

2.2.1 微藻蛋白在3D打印中的应用

微藻蛋白(如螺旋藻和小球藻)具有高达60%~70%的蛋白质含量,富含所有必需氨基酸,具有抗炎、抗氧化和增强免疫力等功能特性,是理想的营养补充来源[77],同时也是一种极具潜力的食品3D打印材料。已有研究表明将螺旋藻粉末添加到3D打印材料中不仅改善了材料的流变特性,增强凝胶性和黏弹性,提高打印精度和结构稳定性,而且赋予食品天然的绿色色泽、提高营养价值[78]。OLIVEIRA等[79]对小球藻在3D打印零食中的应用进行了研究,通过在配方中添加2%~18%的小球藻,不仅显著提高了食品的蛋白质、矿物质含量和抗氧化活性,还降低了血糖生成指数并增强了营养组分的生物利用度。更重要的是,微藻的加入还改变食品的烹饪或质地特征,保持了消费者的接受度[80]。然而,微藻的风味特征和色泽可能需要与其他原料搭配,以满足广泛消费者的口味偏好。总体而言,微藻蛋白更适合在强调营养提升与色泽独特性的场景中应用,对于希望在环境友好前提下实现高蛋白、高价值的3D打印食品而言具有显著优势。

2.2.2 菌类蛋白在3D打印中的应用

食用蘑菇富含高量的蛋白质、必需氨基酸、碳水化合物、矿物质和B族维生素等营养物质,是营养物质的极佳来源[78],且天然脂肪含量低,易于生长,价格低廉,兼顾营养与经济性,已被视为生产3D打印食品的潜在原料。菌类蛋白的多功能性使其在功能性食品领域具有巨大的应用潜力。与微藻蛋白强调营养强化与独特风味相比,菌类蛋白更突出其在改善质地与口感方面的优势,易与多种原料复配,开发营养丰富且具有良好感官特性的3D打印食品。例如,KEERTHANA等[81]使用白蘑菇粉与小麦粉,开发出一种最终产品的蛋白质和纤维含量分别为14.95%和5.37%的3D打印零食,同时具有较高的感官接受度。类似地,TENG等[82]发现虫草粉因其功能特性和高蛋白含量在中医药中广泛应用,利用虫草粉开发了一种令人满意的3D打印性能。在吞咽困难患者的食品研发中,菌类蛋白也表现出优异的应用潜力。将白蘑菇粉与大豆分离蛋白结合,用于3D打印特殊饮食,表现出更好的机械性能和凝聚力[63]。这表明,菌类蛋白有助于提高打印食品的质地和营养特性,满足特殊人群的需求。这些实例表明,菌类蛋白不仅能够提供营养,还可以通过与其他成分结合来增强食品的物理特性。

2.2.3 昆虫蛋白在3D打印中的应用

在3D打印领域,昆虫蛋白的应用主要集中在提升打印材料的流变特性和可打印性。通过与稳定剂(如瓜尔胶)结合,昆虫蛋白可显著改善打印物的黏度和剪切稀化行为,这种组合确保3D打印食品在挤出过程中保持良好的流动性,并在沉积后维持形状和结构的完整性,增强打印结构的稳定性和精度[18]。例如,源自黄粉虫的蛋白与瓜尔胶结合时,展现了良好的流变特性,适用于复杂的几何形状和多层结构的3D打印[18]。在蟋蟀和蚱蜢等昆虫蛋白中,蛋白质与甲壳素的比例对可打印性起到关键作用。研究表明,蟋蟀蛋白因其平衡的流动性,能够生成稳定的3D打印结构,具有优异的可打印性[30]。昆虫蛋白的应用还延伸至四维(4D)打印,允许创建具有多营养成分的结构,同时保持营养成分的稳定性并减少不良气味,这一技术为开发个性化和功能性食品提供了新的可能性[83]。借助人工智能与食品3D打印技术的整合,昆虫蛋白的配方和加工方式得到了进一步优化,能够创建高营养价值的个性化食品[76]。与微藻或菌类蛋白相比,昆虫蛋白在满足个性化与功能化要求方面更为灵活,可在营养强化、结构设计与风味调控间取得平衡。另外,昆虫蛋白在减少环境足迹方面也具有显著优势。与传统肉类蛋白相比,昆虫蛋白的生产可减少甲烷排放和用水量,强化了其可持续发展的特点[84]。在使用昆虫蛋白进行3D打印食品时,研究显示,加入黄粉虫蛋白作为肉类替代品,可增强打印食品的质地和结构支撑[85]。总体而言,昆虫蛋白在3D打印中的应用不仅满足了可替代蛋白质的需求,还通过减少环境影响和浪费,为未来食品生产提供了可持续的解决方案。昆虫蛋白的高营养价值和加工适应性也为个性化营养和功能性食品的开发提供了广阔的前景[7]。

2.2.4 替代蛋白在3D打印食品中的应用优势

替代蛋白(如微藻蛋白、菌类蛋白和昆虫蛋白)在3D食品打印中相较于传统植物蛋白展现出独特的优势,包括丰富的营养价值、增强的功能特性以及可持续性。这些蛋白质来源多样,具有高含量的必需氨基酸和高生物学价值,适合营养丰富且可持续的食品生产[76]。微藻蛋白(如螺旋藻、小球藻)蛋白质含量高达70%,包含所有必需氨基酸,以及维生素、矿物质和抗氧化剂,显著提高了3D打印食品的营养价值和功能特性[86]。微藻的添加不仅提升了食品的营养成分,还改善了功能特性,如增强食品糊的可打印性,生成更稳定和精确的三维结构,并提高了机械强度和弹性,有助于保持打印食品的结构完整性[87]。菌类蛋白富含必需氨基酸,具有优异的消化特性,可通过固态真菌发酵提高植物性食品的蛋白质质量,增加不可或缺的氨基酸指数和蛋白质消化率校正氨基酸评分,显著改善植物蛋白的消化率和吸收率[88]。将菌类蛋白掺入植物性肉类替代品中,可增强体外蛋白质的消化率,并提升黏度和凝胶等结构特性[89]。昆虫蛋白营养丰富,提供高含量的必需氨基酸,与传统动物蛋白相当甚至更高,且具有高消化率和易吸收性,克服了植物蛋白因抗营养因子导致的消化率低的问题[90]。昆虫养殖比传统农业更具可持续性,资源需求少,温室气体排放低,可在有机废物中繁殖,进一步促进环境可持续性[91]。随着生产规模化和加工技术的进步,替代蛋白的成本有望进一步降低,为3D打印食品提供更广阔的市场前景,使企业能够开发满足多元化消费需求的高品质产品[92]。将这些替代蛋白整合到3D打印食品中,不仅能提升营养价值和功能特性,还可通过减少污染和降低生产成本,为食品产业的可持续和多样化发展提供有力支撑。这一策略有助于企业在满足消费者个性化营养需求的同时,拓展新兴市场,增强竞争力。总体而言,替代蛋白的应用不仅提升了3D打印食品的营养状况和功能特性,而且符合可持续食品生产的规范,有助于应对健康和环境挑战,为食品行业的可持续性和多样化发展作出重要贡献。

3 挑战与未来展望

尽管挤出型食品3D打印在食品工业中展现出巨大的市场潜力,并被视为军用、航天及个性化膳食等领域的颠覆性技术,然而其大规模应用仍面临诸多挑战。一方面,全球食品3D打印产业正快速扩张,但当前可用于挤出型打印的食用油墨尚缺乏统一的技术标准与高效率挤出工艺,也难以与其他成熟的3D打印行业相比肩[93]。另一方面,在蛋白基食品领域,植物蛋白市场预计于2025年达到约145亿美元,复合年增长率达7.1%[94]。更多替代蛋白正不断涌现,展现出巨大的功能多样性和可持续潜力。然而,这些蛋白来源在流变性能、胶凝特性及对环境因素的敏感度方面存在显著差异,统一的配方与工艺难以兼顾全部蛋白基原料。当前打印速度与效率仍不足以支撑规模化生产;层间黏附及结构稳定性较弱亦易导致机械性能下降;后处理环节对热敏营养素的破坏和对口感风味的影响尚待优化。消费者对替代蛋白的接受度有限,食品安全法规与产品标准仍不完善,也都在一定程度上制约了3D打印食品的商业化推广与市场认同。

为进一步提升挤出型食品3D打印的应用前景,一方面可探索多材料挤出技术的改进。例如,利用多通道或Y型交汇喷嘴实现对不同流变特性食材的快速切换与无缝拼接,或在同一打印路径内实现共层流挤出,从而丰富打印食品在结构、口感和营养分布上的多样性[40]。另一方面,替代蛋白在未来仍是关键发展方向:微藻不仅可作为天然色素,还能增强营养功能和可持续性;真菌蛋白在提升植物基肉制品的凝胶与纤维化特性方面展现出明显优势;昆虫蛋白具有高蛋白、高脂肪及低环境负荷等特点,但仍需在复杂食品体系中克服风味与质构限制。如何通过工艺创新与多学科合作,将多材料挤出打印与新型替代蛋白有效整合,将在市场规模化及消费认可度方面发挥关键作用。未来应在高效打印装备、配方标准化、消费者教育及法规完善等层面协同发力,充分挖掘3D打印食品在营养多样化与可持续发展中的潜能。

4 结论

本文系统总结了挤出型食品3D打印技术在植物蛋白和替代蛋白应用中的研究进展。通过分析食品材料特性、工艺参数和后处理方法对打印质量的影响,阐明了优化3D打印食品品质的关键因素。研究表明,植物蛋白(如大豆蛋白、豌豆蛋白)和替代蛋白(如微藻、昆虫蛋白)在提升打印材料流变特性和营养价值方面具有独特优势。然而,材料体系优化、工艺控制精确性和产品标准化等方面仍面临挑战。未来应着力发展智能材料设计、创新制造工艺,并拓展市场应用,推动3D打印食品产业的可持续发展。随着技术的不断进步和市场需求的增长,3D打印食品将在营养均衡、个性化定制和环境友好等方面发挥越来越重要的作用。

[1] DEROSSI A, SPENCE C, CORRADINI M G, et al.Personalized, digitally designed 3D printed food towards the reshaping of food manufacturing and consumption[J].NPJ Science of Food, 2024, 8:54.

[2] SEO Y, SHIGI R.Understanding consumer acceptance of 3D-printed food in Japan[J].Journal of Cleaner Production, 2024, 454:142225.

[3] MEDEIROS F, ALEMAN R S, GABR NY L, et al.Current status and economic prospects of alternative protein sources for the food industry[J].Applied Sciences, 2024, 14(9):3733.

NY L, et al.Current status and economic prospects of alternative protein sources for the food industry[J].Applied Sciences, 2024, 14(9):3733.

[4] GUO J X, GU X Y, MENG Z.Customized 3D printing to build plant-based meats:Spirulina platensis protein-based Pickering emulsion gels as fat analogs[J].Innovative Food Science &Emerging Technologies, 2024, 94:103679.

[5] LIN Q Z, SHANG M S, LI X J, et al.Rheology and 3D printing characteristics of heat-inducible pea protein-carrageenan-glycyrrhizic acid emulsions as edible inks[J].Food Hydrocolloids, 2024, 147:109347.

[6] NI LEAM P X, PANT A, AN J, et al.A preliminary investigation on the effect of ingredient flow speed in extrusion-based printing through experimental and theoretical approaches[J].International Journal of Bioprinting, 2024:2787.

[7] GUO Z A, ARSLAN M, LI Z H, et al.Application of protein in extrusion-based 3D food printing:Current status and prospectus[J].Foods, 2022, 11(13):1902.

[8] GUÉNARD-LAMPRON V, MASSON M, LEICHTNAM O, et al.Impact of 3D printing and post-processing parameters on shape, texture and microstructure of carrot appetizer cake[J].Innovative Food Science &Emerging Technologies, 2021, 72:102738.

[9] DE MIRANDA L R M, ![]() B, LESAGE K, et al.Geometric conformability of 3D concrete printing mixtures from a rheological perspective[J].Materials, 2023, 16(21):6864.

B, LESAGE K, et al.Geometric conformability of 3D concrete printing mixtures from a rheological perspective[J].Materials, 2023, 16(21):6864.

[10] BILU I, LE

I, LE NIK L, KEVORKIJAN L,et al.Influence of differently viscous hydraulic fluid on the flow behaviour inside a hydraulic tank[C].International conference Fluid Power 2021:Conference Proceedings University of Maribor Press, 2021:105-118.

NIK L, KEVORKIJAN L,et al.Influence of differently viscous hydraulic fluid on the flow behaviour inside a hydraulic tank[C].International conference Fluid Power 2021:Conference Proceedings University of Maribor Press, 2021:105-118.

[11] YUAN M, LI B L, SUN F W, et al.Characterization of HIPEs stabilized by soy protein isolate with excellent rheological properties for 3D printing:Bridging the correlation among structure, function and application[J].Food Hydrocolloids, 2024, 153:110053.

[12] LI M, FENG L, DAI Z Q, et al.Improvement of 3D printing performance of whey protein isolate emulsion gels by regulating rheological properties:Effect of polysaccharides incorporation[J].Food and Bioprocess Technology, 2025,18(1):633-647.

[13] MENON S C, DHALIWAL H K, DU L H, et al.Improvement in 3D printability, rheological and mechanical properties of pea protein gels prepared by plasma activated microbubble water[J].Food Bioscience, 2024, 59:104050.

[14] XU L Y, WANG Y H, YANG Y Y, et al.Pea protein/carboxymethyl cellulose complexes prepared using a pH cycle strategy as stabilizers of high internal phase emulsions for 3D printing[J].International Journal of Biological Macromolecules, 2024, 269:131967.

[15] LISOVSKA T, ![]() K, ORKUSZ A, et al.Hydrothermal treatment via microwave radiation improves viscoelastic properties of native gluten-free flours for extrusion 3D printing[J].Applied Sciences, 2023, 13(22):12465.

K, ORKUSZ A, et al.Hydrothermal treatment via microwave radiation improves viscoelastic properties of native gluten-free flours for extrusion 3D printing[J].Applied Sciences, 2023, 13(22):12465.

[16] GAO J H, GUO Y Z, YAN R R, et al.Mechanism differences between reductive and oxidative dough rheology improvers in the formation of 1D and 3D gluten network[J].Biomaterials, 2022, 280:121275.

[17] XIONG D D, XU Q Q, TIAN L J, et al.Mechanism of improving solubility and emulsifying properties of wheat gluten protein by pH cycling treatment and its application in powder oils[J].Food Hydrocolloids, 2023, 135:108132.

[18] CHANCHAROEN W, KAEWKUMPHA Y, CHANSATAPORN W, et al.Printability Properties of Protein Gel Obtained from Mealworm (Tenebrio molitor) in the 3D Food Printing of Deep-Space Food[J].2023.

[19] TIAN H, WU J J, HU Y Y, et al.Recent advances on enhancing 3D printing quality of protein-based inks:A review[J].Comprehensive Reviews in Food Science and Food Safety, 2024, 23(3):e13349.

[20] MA Y Z, SCHUTYSER M A I, BOOM R M, et al.Thermographic and rheological characterization of viscoelastic materials for hot-extrusion 3D food printing[J].Innovative Food Science &Emerging Technologies, 2022, 81:103135.

[21] HUSSAIN S, MALAKAR S, ARORA V K.Extrusion-based 3D food printing:Technological approaches, material characteristics, printing stability, and post-processing[J].Food Engineering Reviews, 2022, 14(1):100-119.

[22] HUANG V T.A thermomechanical method for determining collapse temperatures of food powders[M].Developments in Food Engineering.Boston,MA:Springer US, 1994:155-157.

[23] ZHAO N Q, GUO C F, LIU Z Y, et al.Effects of different hydrocolloids on the 3D printing and thermal stability of chicken paste[J].International Journal of Biological Macromolecules, 2024, 277:134006.

[24] TEJADA-ORTIGOZA V, CUAN-URQUIZO E.Towards the development of 3D-printed food:A rheological and mechanical approach[J].Foods, 2022, 11(9):1191.

[25] LEE C P, NG M J Y, CHIAN N M Y, et al.Multi-material direct ink writing 3D food printing using multi-channel nozzle[J].Future Foods, 2024, 10:100376.

[26] SASAKI T.Impact of chemical and rheological properties on 3D printability and starch digestibility of potato pastes from different cultivars[J].International Journal of Food Science &Technology, 2023, 58(4):1912-1921.

[27] 季圣阳.3D打印用木薯淀粉复合凝胶体系的构建及其4D打印程序化变形研究[D].杭州:浙江大学.2023.JI S Y.Construction of cassava starch composite gel system for 3D printing and study on its programmed deformation for 4D printing[D].Hangzhou:Zhejiang University, 2023.

[28] BREDIHIN S A,ANTIPOV S T,ANDREEV V N,et al.Influence of rheological characteristics on the quality of 3D printing of food pastes[J].Proceedings of the Voronezh State University of Engineering Technologies, 2021, 83(2):40-47.

[29] DANCAUSA MILL N M G, MILL

N M G, MILL N V

N V ZQUEZ DE LA TORRE M G.3D food printing:Technological advances, personalization and future challenges in the food industry[J].International Journal of Gastronomy and Food Science, 2024, 37:100963.

ZQUEZ DE LA TORRE M G.3D food printing:Technological advances, personalization and future challenges in the food industry[J].International Journal of Gastronomy and Food Science, 2024, 37:100963.

[30] NASUHA H, SAAD M S, et al.Effects of common FDM printing parameter on tensile strength and material consumption:A short review[J].Journal of Engineering and Science Research, 2022, 6(6):6-17.

[31] CHEN Y Y, ZHANG M, BHANDARI B.3D printing of steak-like foods based on textured soybean protein[J].Foods, 2021, 10(9):2011.

[32] RADO K, PASTOR K,

K, PASTOR K, ![]() J, et al.Influence of infill level and post-processing on physical parameters and betaine content of enriched 3D-printed sweet snacks[J].Foods, 2023, 12(24):4417.

J, et al.Influence of infill level and post-processing on physical parameters and betaine content of enriched 3D-printed sweet snacks[J].Foods, 2023, 12(24):4417.

[33] 曹非凡.白姑鱼糜3D打印适应性以及射频热凝胶技术研究[D].上海:上海海洋大学, 2022.CAO F F.Research on the 3D printing ability of white croaker (Argyrosomus argentatus) surimi and its gelling properties in radio frequency heating[D].Shanghai:Shanghai Ocean University, 2022.

[34] WEDAMULLA N E, FAN M Q, CHOI Y J, et al.Combined effect of heating temperature and content of pectin on the textural properties, rheology, and 3D printability of potato starch gel[J].International Journal of Biological Macromolecules, 2023, 253:127129.

[35] TONG Q, MENG Y X, TONG Y, et al.The effect of nozzle temperature on the low-temperature printing performance of low-viscosity food ink[J].Foods, 2023, 12(14):2666.

[36] GKERTZOS P, KOTZAKOLIOS A, MANTZOURANIS G, et al.Nozzle temperature calibration in 3D printing[J].International Journal on Interactive Design and Manufacturing (IJIDeM), 2024, 18(2):879-899.

[37] BARRIOS-RODR GUEZ Y F, IGUAL M, MART

GUEZ Y F, IGUAL M, MART NEZ-MONZ

NEZ-MONZ J, et al.Multivariate evaluation of the printing process on 3D printing of rice protein[J].Food Research International, 2024, 176:113838.

J, et al.Multivariate evaluation of the printing process on 3D printing of rice protein[J].Food Research International, 2024, 176:113838.

[38] OYINLOYE T M, YOON W B.Investigation of flow field, die swelling, and residual stress in 3D printing of surimi paste using the finite element method[J].Innovative Food Science &Emerging Technologies, 2022, 78:103008.

[39] SCHULLER T, JALAAL M, FANZIO P, et al.Optimal shape design of printing nozzles for extrusion-based additive manufacturing[J].Additive Manufacturing, 2024, 84:104130.

[40] LEE P C, NG Y J M, CHI Y M N,et al.Multi-material direct ink writing 3D food printing using multi-channel nozzle[J].Future Foods,2004,10:100376.

[41] SEVERINI C, DEROSSI A, AZZOLLINI D.Variables affecting the printability of foods:Preliminary tests on cereal-based products[J].Innovative Food Science &Emerging Technologies, 2016, 38:281-291.

[42] MILOSKOVSKA E, JOFORE B, GU H, et al.Enhanced layer adhesion in additive manufacturing by use of multiple heating steps:US20200180217[P].2020-06-11.

[43] CHIRICO SCHEELE S, BINKS M, EGAN P F.Three-dimensional printing in food manufacturing and mechanics[J].Materials Science and Engineering in Food Product Development, 2023:303-319.

[44] THEAGARAJAN R, MOSES J A, ANANDHARAMAKRISHNAN C.3D extrusion printability of rice starch and optimization of process variables[J].Food and Bioprocess Technology, 2020, 13(6):1048-1062.

[45] 戴涛涛, 裘雨萱, 张文慧, 等.温度对植物蛋白基油墨3D打印性能的影响[J].食品工业科技, 2024, 45(13):30-37.DAI T T, QIU Y X, ZHANG W H, et al.Effect of temperature on 3D printing performance of plant protein-based ink[J].Science and Technology of Food Industry, 2024, 45(13):30-37.

[46] BA

![]() E

E ![]() ÖZGEÇEN A B, YAVUZ N.Enhancement of 3D-printability of zucchini puree by rice flour addition[J].International Journal of Food Science &Technology, 2024, 59(11):8181-8190.

ÖZGEÇEN A B, YAVUZ N.Enhancement of 3D-printability of zucchini puree by rice flour addition[J].International Journal of Food Science &Technology, 2024, 59(11):8181-8190.

[47] BI A Q, XU X B, GUO Y, et al.Fabrication of flavour oil high internal phase emulsions by casein/pectin hybrid particles:3D printing performance[J].Food Chemistry, 2022, 371:131349.

[48] BAREEN M A, JOSHI S, SAHU J K, et al.Correlating process parameters and print accuracy of 3D-printable heat acid coagulated milk semisolids and polyol matrix:Implications for testing methods[J].Food Research International, 2023, 167:112661.

[49] CHAO C, PARK H J, KIM H W.Effect of l-cysteine on functional properties and fibrous structure formation of 3D-printed meat analogs from plant-based proteins[J].Food Chemistry, 2024, 439:137972.

[50] XU J H, FAN Y H, CHEN Q, et al.Effects of κ-carrageenan gum on 3D printability and rheological properties of pork pastes[J].Meat Science, 2023, 197:109078.

[51] GUILLARD V, BOURLIEU C, GONTARD N.Relationship Between Multiscale Food Structure and Moisture Transfer Properties[M].Food Structure and Moisture Transfer:A Modeling Approach New York, NY:Springer New York, 2013:35-44.

[52] LYU S, LI H B, LIU Z B, et al.Preparation of Pleurotus eryngii protein baked food by 3D printing[J].Journal of Food Engineering, 2024, 365:111845.

[53] DENG Y Q, CHENG K W, SHAO X S, et al.Effects of drying method on the stability and quality of post-processing of 3D-printed processed cheese[J].Drying Technology, 2023, 41(6):1060-1067.

[54] LIU Z B, DICK A, PRAKASH S, et al.Texture modification of 3D printed air-fried potato snack by varying its internal structure with the potential to reduce oil content[J].Food and Bioprocess Technology, 2020, 13(3):564-576.

[55] MARTEKHA A N, KAVERINA Y E.Kinetic evaluation and optimization of the drying process of 3D printed pasta:key factors influence on the finished product quality[J].Food Science and Technology, 2023, 43:e067522.

[56] LIU Z B, ZHANG M.Texture properties of microwave post-processed 3D printed potato snack with different ingredients and infill structure[J].Future Foods, 2021, 3:100017.

[57] DICK A, GAO Y H, BHANDARI B, et al.Influence of drying method and 3D design on the 4D morphing of beef products[J].Applied Food Research, 2021, 1(2):100017.

[58] FENG C Y, ZHANG M, BHANDARI B, et al.Use of potato processing by-product:Effects on the 3D printing characteristics of the yam and the texture of air-fried yam snacks[J].LWT, 2020, 125:109265.

[59] YOHA K S, ANUKIRUTHIKA T, ANILA W, et al.3D printing of encapsulated probiotics:Effect of different post-processing methods on the stability of Lactiplantibacillus plantarum (NCIM 2083) under static in vitro digestion conditions and during storage[J].Lwt, 2021, 146:111461.

[60] MIRAZIMI F, SALDO J, SEPULCRE F, et al.Preparing a personalized meal by using soy, cricket, and egg albumin protein based on 3D printing[J].Foods, 2022, 11(15):2244.

[61] QIU R K, QIU G D, ZHAO P Y, et al.Regulation of rheological properties of soy protein isolate-beeswax based bigel inks for high-precision 3D printing[J].Food Hydrocolloids, 2024, 153:110052.

[62] BI C H, GAO F, ZHU Y D, et al.Effects of xanthan gum on the rheological properties of soy protein dispersion[J].International Journal of Agricultural and Biological Engineering, 2018, 11(2):208-213.

[63] XIAO K P, ZHANG J W, PAN L Q, et al.Investigation of 3D printing product of powder-based white mushroom incorporated with soybean protein isolate as dysphagia diet[J].Food Research International, 2024, 175:113760.

[64] KO H J, WEN Y X, CHOI J H, et al.Meat analog production through artificial muscle fiber insertion using coaxial nozzle-assisted three-dimensional food printing[J].Food Hydrocolloids, 2021, 120:106898.

[65] MITTAL S, BHUIYAN M H R, NGADI M O.Challenges and prospects of plant-protein-based 3D printing[J].Foods, 2023, 12(24):4490.

[66] LIM W S, LIM N, KIM Y J, et al.A cholecalciferol-loaded emulsion stabilized by a pea protein isolate-inulin complex and its application in 3D food printing[J].Journal of Food Engineering, 2024, 364:111811.

[67] MIODUSZEWSKI  , CIEPLAK M.Viscoelastic properties of wheat gluten in a molecular dynamics study[J].PLoS Computational Biology, 2021, 17(3):e1008840.

, CIEPLAK M.Viscoelastic properties of wheat gluten in a molecular dynamics study[J].PLoS Computational Biology, 2021, 17(3):e1008840.

[68] CUI X R, WANG Y S, CHEN Y, et al.Effects of wheat protein on hot-extrusion 3D-printing performance and the release behaviours of caffeic acid-loaded wheat starch[J].International Journal of Biological Macromolecules, 2024, 258:129097.

[69] ALSHEHHI J R M H, WANASINGHA N, BALU R, et al.3D-printable sustainable bioplastics from gluten and keratin[J].Gels, 2024, 10(2):136.

[70] LIU F W, SONG X X, BIAN S G, et al.Development of soy protein isolate gels added with Tremella polysaccharides and Psyllium husk powder as 3D printing inks for people with dysphagia[J].Food &Function, 2024, 15(11):5868-5881.

[71] CHAKRABORTY P, EQBAL M D, AHMED J.Three-dimensional printing and its application to legume proteins:A review[J].Legume Science, 2023, 5(2):e172.

[72] ZHANG M L, JIA R B, MA M, et al.Versatile wheat gluten:Functional properties and application in the food-related industry[J].Critical Reviews in Food Science and Nutrition, 2023, 63(30):10444-10460.

[73] ZHONG W G, WANG Q, SHEN X.Quinoa protein/polysaccharide electrostatic complex stabilized vegan high internal phase emulsions for 3D printing:Role of complex state and gelling-type polysaccharides[J].Food Chemistry, 2024, 434:137447.

[74] LILLE M, NURMELA A, NORDLUND E, et al.Applicability of protein and fiber-rich food materials in extrusion-based 3D printing[J].Journal of Food Engineering, 2018, 220:20-27.

[75] AIMUTIS W R.Plant-based proteins:The good, bad, and ugly[J].Annual Review of Food Science and Technology, 2022, 13:1-17.

[76] BEDOYA M G, MONTOYA D R, TABILO-MUNIZAGA G, et al.Promising perspectives on novel protein food sources combining artificial intelligence and 3D food printing for food industry[J].Trends in Food Science &Technology, 2022, 128:38-52.

[77] HAMDY S M, MOSTAFA A A, EL-SAHRA D G, et al.Antitumor, antioxidant, and anti-inflammatory activity of Spirulina against 7, 12-dimethylbenzanthracene-induced mammary cancer[J].Egyptian Pharmaceutical Journal, 2024, 23(3):459-471.

[78] URIBE-WANDURRAGA Z N, IGUAL M, REINO-MOYON J, et al.Effect of microalgae (Arthrospira platensis and Chlorella vulgaris) addition on 3D printed cookies[J].Food Biophysics, 2021, 16(1):27-39.

[79] OLIVEIRA S, TORRES PÉREZ M D, SOUSA I, et al.3D-printed Chlorella vulgaris snacks:A contribution to a healthy diet[J].Frontiers in Food Science and Technology, 2023, 3:1265828.

[80] KOLI D K, RUDRA S G, BHOWMIK A, et al.Nutritional, functional, textural and sensory evaluation of Spirulina enriched green Pasta:A potential dietary and health supplement[J].Foods, 2022, 11(7):979.

[81] KEERTHANA K, ANUKIRUTHIKA T, MOSES J A, et al.Development of fiber-enriched 3D printed snacks from alternative foods:A study on button mushroom[J].Journal of Food Engineering, 2020, 287:110116.

[82] TENG X X, ZHANG M, BHANDRI B.3D printing of Cordyceps flower powder[J].Journal of Food Process Engineering, 2019, 42(6):e13179.

[83] NOREE S, PINYAKIT Y, TUNGKIJANANSIN N, et al.Shape transformation of 4D printed edible insects triggered by thermal dehydration[J].Journal of Food Engineering, 2023, 358:111666.

[84] Soares S, Forkes A.Insects Au Gratin-An Investigation into the Experiences of Developing a 3D Printer that uses Insect Protein Based Flour as a Building Medium for the Production of Sustainable Food[C].International Conference on Engineering and Product Design Education.The Netherlands:University of Twente,2014.

[85] KANG T W, CHOI R Y, KIM I W, et al.Evaluation of feasibility of Tenebrio molitor larval fractions as a meat analog using 3D printing[J].Innovative Food Science &Emerging Technologies, 2023, 89:103446.

[86] MOSIBO O K, FERRENTINO G, UDENIGWE C C.Microalgae proteins as sustainable ingredients in novel foods:Recent developments and challenges[J].Foods, 2024, 13(5):733.

[87] URIBE-WANDURRAGA Z N, ZHANG L, NOORT M W J, et al.Printability and physicochemical properties of microalgae-enriched 3D-printed snacks[J].Food and Bioprocess Technology, 2020, 13(11):2029-2042.

[88] ZWINKELS J, WOLKERS-ROOIJACKERS J, SMID E J.Solid-state fungal fermentation transforms low-quality plant-based foods into products with improved protein quality[J].LWT, 2023, 184:114979.

[89] ZHANG C T, WU X H, CHEN J, et al.Novel fungal alternative proteins from Penicillium limosum for enhancing structural and functional properties of plant-based meat analogues[J].Food Chemistry, 2024, 444:138627.

[90] HAMMER L, MORETTI D, ABBÜHL-ENG L, et al.Mealworm larvae (Tenebrio molitor) and crickets (Acheta domesticus) show high total protein in vitro digestibility and can provide good-to-excellent protein quality as determined by in vitro DIAAS[J].Frontiers in Nutrition, 2023, 10:1150581.

[91] DUNKEL F, VAN HUIS A.Edible Insects:A Neglected and Promising Food Source[M].Sustainable Protein Sources.Elsevier.2024:515-537.

[92] MUNIALO C D, STEWART D, CAMPBELL L, et al.Extraction, characterisation and functional applications of sustainable alternative protein sources for future foods:A review[J].Future Foods, 2022, 6:100152.

[93] NEAMAH H A, TANDIO J.Towards the development of foods 3D printer:Trends and technologies for foods printing[J].Heliyon, 2024, 10(13):e33882.

[94] MONDOR M, HERN NDEZ-LVAREZ, A J.Processing Technologies to Produce Plant Protein Concentrates and Isolates[J].Springer.2022.

NDEZ-LVAREZ, A J.Processing Technologies to Produce Plant Protein Concentrates and Isolates[J].Springer.2022.