我国是世界水产大国,水产品加工生产量已居世界第一,其中2023年产量达到7 116.17万t[1]。在农业农村部《“十四五”全国渔业发展规划》、《农业部关于加快推进渔业转方式调结构的指导意见》等宏观政策的指引下,探索预制水产菜肴的开发路径,对于促进渔业转型升级、提升淡水鱼加工产业的效率与质量具有重要意义[2]。烤鱼作为川渝特色美食因其独特的烤香风味和“外酥里嫩”(鱼皮焦香酥脆而肉质细嫩不干柴)的口感深受消费者喜爱。然而,烤鱼的食用品质受多种因素影响,如鱼肉品种、宰杀方式及烹饪方式等,其中,烹饪方式对烤鱼的口感和风味起着决定性作用。现有研究多聚焦于不同加工方式对鱼肉品质的影响,如袁可怡等[3]研究了不同烹饪方式(蒸制、水煮和烤制)对金鲳鱼片品质特性的影响,发现烤制后的鱼肉色泽最好且口感更为丰富;陈晓婷等[4]通过鱼皮水分含量、色泽和质构等指标确定了空气炸鲨鱼皮的最优工艺;彭斌等[5]发现400 W微波干燥较50 ℃热风干燥更适用于实际加工过程中的快速干燥工艺且能够较好地改善鱼肉风味。而少有人综合研究如何在保持鱼皮酥脆的同时鱼肉仍保持细嫩的口感,因此,深入探究烤鱼“外酥里嫩”品质特性的加工工艺,对于推动传统烤鱼预制化、标准化发展具有重要意义。

现代食品加工业的快速发展推动了多样化烹饪技术的诞生,这些技术不仅提升了加工效率,还可以优化食品品质。其中,过热蒸汽能够在保护肉质的同时增强热量向肉制品内部的渗透,以确保加工过程中品质与口感的稳定[6]。其原理在于通过控制压力使水超饱和,生成高能量过热蒸汽,实现与食材的高效热交换,达到精准均匀加热的效果[7]。目前,该技术在鸡肉[8]、羊肉[9]等肉制品加工中的应用已有研究,如王瑞睿[10]发现140 ℃的过热蒸汽加工猪肉品质最为适宜;方堃等[11]则探讨了过热蒸汽在蒸烤箱上应用,发现其脱脂烤模式相比普通烤制具有脱脂、减盐、抗氧化、提升口感的优势。然而,目前关于过热蒸汽技术在烤鱼加工中的应用还相对较少,其能否在保持鱼肉嫩度的同时赋予鱼皮酥脆特性,以及低氧高传热的加工方式对鱼肉风味的影响值得深入探究。因此,探究过热蒸汽技术对烤鱼“外酥里嫩”特性和风味的影响,对于提升预制烤鱼品质具有重要意义。

本研究选用传统烘烤模式作为对照,探究不同温度下过热蒸汽相比于传统烘烤对烤鱼出品率、鱼皮色泽和脆度、鱼肉水分含量、持水力、剪切力、质构特性、微观结构及挥发性成分等品质特性的影响,旨在推动过热蒸汽烹饪技术在水产品加工及预制烤鱼开发中的应用。

1 材料与方法

1.1 材料与试剂

新鲜草鱼、食用盐、食用油等,购于当地永辉超市;无水乙醇,重庆市钛新化工有限公司;戊二醛,北京索莱宝科技有限公司;氯化钠,重庆跃翔化工有限公司;2-辛醇(色谱纯),上海源叶生物科技有限公司。

1.2 仪器与设备

VD7000CNB微蒸烤一体机,泰国东芝电气有限公司;JA3003B电子天平,上海精天电子仪器有限公司;TA.XT Plus质构仪,英国Stable Micro System公司;UltraScan PRO测色仪,美国HunterLab公司;DGG-9140A电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;DF-101S集热式恒温加热磁力搅拌器,郑州科丰仪器设备有限公司;Multifuge X3R台式高速冷冻离心机,美国赛默飞世尔科技有限公司;ISQ 7610气相色谱-质谱联用仪,美国赛默飞公司;Thermo Scientific TG-Wax MS气相色谱柱(30 mm×0.32 mm×0.25 μm),美国赛默飞公司。

1.3 实验方法

1.3.1 鱼肉处理

基本工艺流程:

新鲜草鱼宰杀(1~1.2 kg)→流水清洗→切块→腌制(4 ℃、12 h)→烤制;

原料预处理:将大小、体重基本一致的鲜活草鱼去鳞、内脏、污血等,切去头、尾、腩、鳍,刮掉腹腔内黑膜,从腹部沿脊椎骨剖开,去掉中间脊椎骨刺,最后用流水冲洗鱼体内外;将清洗干净的鱼在脊背处位置纵切成鱼块(12 cm×10 cm×3 cm),每块质量为360~380 g。

腌制:将草鱼表面水分吸干,用1%(以鱼块质量计)的食盐缓慢均匀地涂抹于鱼体表面,装入真空包装袋于4 ℃冰箱中腌制12 h;

烤制:腌制后的草鱼擦干表面水分,两面均匀涂抹大豆油(2 g)置于烤架上。实验共分成10组,每个模式和温度分别对应一组,每组随机选取一块腌制后的鱼肉,采用微蒸烤一体机的烘烤和过热蒸汽2种模式,每次实验仅烤制一块鱼肉,烤制时间统一为15 min,烤制温度分别为200、220、240、250、300 ℃。

1.3.2 出品率的测定

出品率为烤制前后鱼肉质量的差异,按公式(1)计算:

出品率![]()

(1)

式中:m1为烤制前的草鱼块质量,g;m2为烤制后的草鱼块质量,g。

1.3.3 鱼皮色泽的测定

将烤制后的烤鱼置于烤架,在室温下冷却10~15 min,采用测色仪进行测量,使用标准色板进行校准后,将光斑和镜口垂直对准并紧贴鱼体表面中心腹部位置,记L*、a*、b*值。L*=0表示黑色,L*=100表示白色;a*为正值表示样品偏红,a*为负值表示样品偏绿;b*为正值表示样品偏黄,b*为负值表示样品偏蓝。

1.3.4 鱼皮脆度的测定

参考LIU等[12]的方法。将烤制完成的鱼皮完整撕下,放置在一个中空的测试仪平台上,左右两端分别使用500 g砝码固定,鱼皮大小约为12 cm×10 cm,用P/0.25 s探头进行穿刺实验。测试前、测试以及测试后速度分别为1.0、1.0、10.0 mm/s,形变距离3 mm,触发值为5 g,以最大正力和正峰斜率表示鱼皮脆度,正峰斜率越大鱼皮脆度越大。每个样品重复测定5次,结果取平均值。

1.3.5 水分含量的测定

采用国标GB 5009.3—2016《食品安全国家标准 食品中水分的测定》,通过105 ℃烘干至恒重的直接干燥法测定水分含量。

1.3.6 持水力的测定

用干燥滤纸称取(6.0±0.2)g鱼肉,称质量(W1),包裹折叠后装50 mL离心管,3 600 r/min、4 ℃离心15 min。离心完毕马上剥去滤纸,称质量(W2),持水力按公式(2)计算:

持水力![]()

(2)

式中:W1为离心前质量,g;W2为离心后质量,g。

1.3.7 剪切力的测定

将烤鱼放至室温待测,测试前对鱼肉进行切割为40 mm×30 mm×3.5 mm大小,使用A-MORS刀片进行测试,测试刀片与鱼肉肌纤维方向垂直。设定测前速度为2 mm/s,测后速度为5 mm/s,测中速度为1 mm/s,压缩比为70%,每组样品测试5次,结果取平均值。

1.3.8 全质构的测定

将烤鱼放至室温待测,测试前将鱼肉进行切割为20 mm×15 mm×3.5 mm大小,使用直径为50 mm的TA 25平底圆柱形探头进行测试。设定测前速度为2 mm/s,测后速度为5 mm/s,测中速度为1 mm/s,形变量为70%,2次压缩动作间隔5 s,每组样品测试5次,结果取平均值。

1.3.9 微观结构的测定

参照刘芳芳等[13]的方法并稍作修改。将鱼肉切成5 mm×5 mm×2 mm的薄片,用蒸馏水冲洗10 min,立即放入20 g/L戊二醛固定液内,在4 ℃固定24 h。用0.1 mol/L的PBS冲10 min,随后分别用30%、50%、70%、90%、100%乙醇在4 ℃下浸泡10 min 进行梯度脱水,然后将鱼片放入真空冷冻干燥机内干燥24 h,最后对鱼片进行喷金60 s,使用扫描电镜对不同煮制条件下的鱼片肌纤维形态进行观察,放大倍数为220。

1.3.10 挥发性风味物质的测定

参考黄丕苗等[14]的方法并略作修改。取2 g绞碎的烤鱼鱼肉于20 mL螺口顶空样品瓶中,再向瓶内加入10 g/mL的2-辛醇标准品15 μL作为内标,加入5 mL 饱和NaCl溶液及磁力搅拌子,密封,在60 ℃下平衡15 min后将已活化好的DVB/CAR/PDMS萃取头插入顶空瓶中开始萃取。相同条件顶空萃取40 min,萃取完成后在进样口解吸5 min,进行GC-MS测定。

气相色谱条件:采用TG-Wax MS气相色谱柱(30 mm×0.32 mm×0.25 μm)。升温程序:柱初始温度为40 ℃,保持2 min,以5 ℃/min升至150 ℃,以1.5 ℃/min升至165 ℃,再以15 ℃/min升至210 ℃,最后以10 ℃/min升至250 ℃,保持5 min,进样口温度250 ℃;载气(氦气)流速为1.0 mL/min;采取不分流进样。质谱条件:接口温度250 ℃;电子能量70 eV;离子源温度230 ℃;质量扫描范围:50~500 m/z,溶剂延迟为3 min。

1.3.11 挥发性物质的定性与定量

定性方法:将各分离组分的质谱信息与MS谱库(NIST17-1.lib与NIST17 s.lib)已知化合物的质谱信息进行检索并匹配,筛选相似度大于80的挥发性物质定性为该物质,并与文献资料中已报道的线性保留指数(linear retention indices, LRI0)[15]进行比对,化合物保留指数(retention index, RI)按公式(3)计算:

(3)

式中:t′r(x)是样品中挥发性化合物x的保留时间,min;t′r(n)是碳原子数为n的正构烷烃的保留时间,min;t′r(n+1)是碳原子数为n+1的正构烷烃的保留时间,min;n是碳原子数。

定量方法:采用2-辛醇作为内标,样品中各挥发性成分的含量Ci(μg/kg)按公式(4)计算:

(4)

式中:ρ为内标物的质量浓度,μg/mL;V为加入内标物的体积,μL;Si为各挥发性组分的峰面积;S为内标物质的峰面积;m为加入样品的质量,g;1 000为换算系数。

1.4 数据处理与分析

利用Microsoft Excel 2010软件统计所有实验数据,显著性分析采用SPSS软件,对实验数据进行单因素方差分析(ANOVA),采用Origin、GraphPad Prism软件进行作图。

2 结果与分析

2.1 不同烤制方式对鱼肉出品率的影响

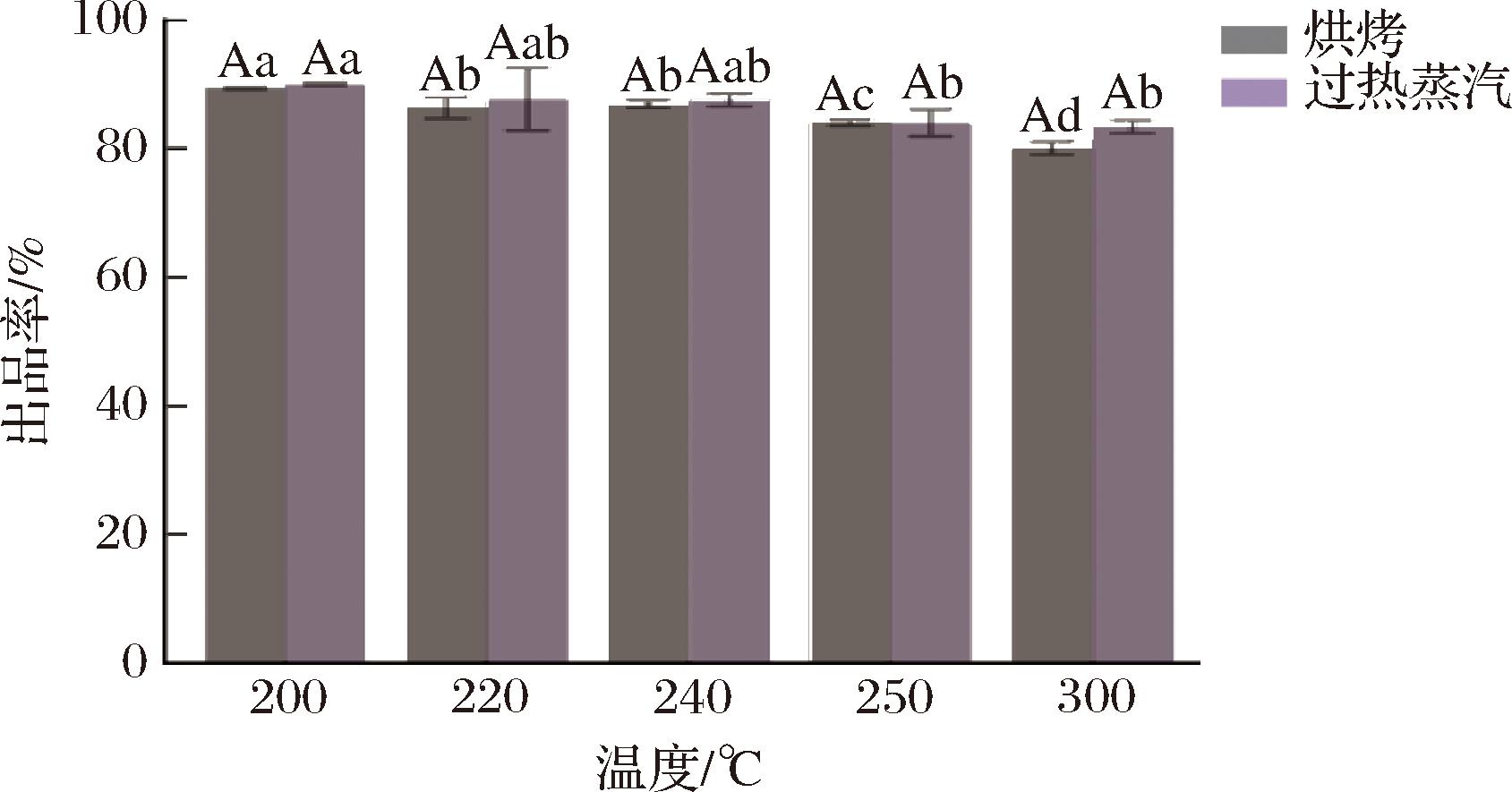

出品率对烤鱼加工的成本控制和品质影响至关重要。由图1可知,烤鱼出品率在200 ℃时最高,烘烤和过热蒸汽模式分别为89.45%和90.02%。随着烤制温度升高,出品率均呈现下降趋势,烘烤模式下220 ℃时出品率显著下降(P<0.05),而过热蒸汽模式下则在250 ℃时显著下降(P<0.05)。当温度达到300 ℃,烘烤模式出品率下降至80.13%,过热蒸汽模式下降至83.46%。说明高温会加速鱼肉表面的水分蒸发,鱼肉肌纤维纵向收缩,肌肉组织对水分的束缚力降低,加剧水分流失[16],导致烤鱼出品率下降。在200~240 ℃温度范围内过热蒸汽制备的烤鱼出品率差异并不显著(P>0.05),是由于过热蒸汽具有较高的热容和热对流传热速率[8],有助于保持食材内部的水分平衡,减少因高温烤制而导致的水分蒸发,一定程度上提高烤鱼出品率。

图1 不同烤制方式烤鱼出品率

Fig.1 The yield of roasted fish in different roasting modes

注:不同小写字母代表不同烤制温度下差异显著(P<0.05),不同大写字母代表不同烤制模式下差异显著(P<0.05)(下同)。

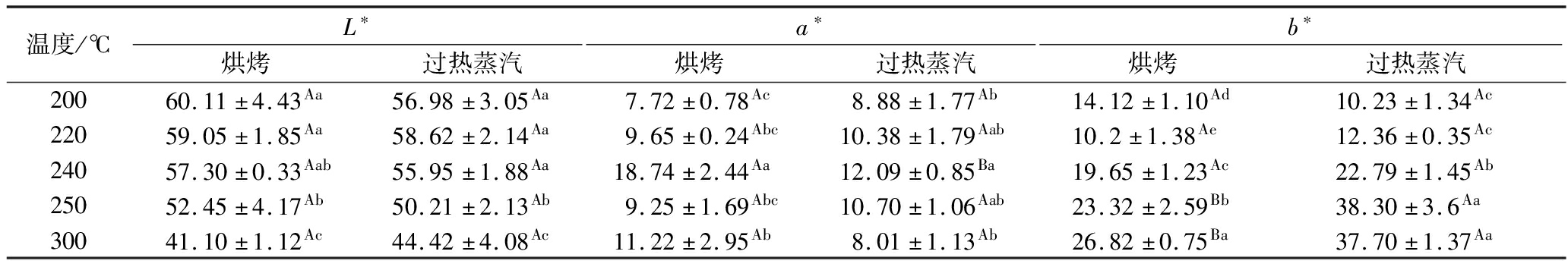

2.2 不同烤制方式对鱼皮色泽的影响

色泽是烤鱼品质的重要外在特征,影响着消费者对味道的感知,也是决定消费者选择食物的主要因素之一[17]。由表1可知,烘烤和过热蒸汽2种烤制模式下鱼肉的亮度值L*无显著差异,都呈现随温度升高而显著下降的趋势(P<0.05),直至300 ℃时降到最低值。进一步观察红绿值a*和黄蓝值b*的变化,发现两者均随温度的升高而增加,在240 ℃时达到峰值,此时烤鱼呈现诱人焦黄色。然而,当温度继续升高至250 ℃时,L*值和a*都随之降低,b*值随之升高,这可能与高温条件下美拉德反应的加剧有关,该反应促进了烤鱼表皮黄色至棕色色素的生成[18]。值得注意的是,在整个温度区间内,与烘烤模式相比,过热蒸汽模式L*值的下降幅度较低,且在220~300 ℃时,其b*值显著高于烘烤模式(P<0.05),说明过热蒸汽在保留烤鱼色泽方面更具优势。

表1 不同烤制方式鱼皮色泽

Table 1 The color of roasted fish in different roasting modes

温度/℃L∗a∗b∗烘烤过热蒸汽烘烤过热蒸汽烘烤过热蒸汽20060.11±4.43Aa56.98±3.05Aa7.72±0.78Ac8.88±1.77Ab14.12±1.10Ad10.23±1.34Ac22059.05±1.85Aa58.62±2.14Aa9.65±0.24Abc10.38±1.79Aab10.2±1.38Ae12.36±0.35Ac24057.30±0.33Aab55.95±1.88Aa18.74±2.44Aa12.09±0.85Ba19.65±1.23Ac22.79±1.45Ab25052.45±4.17Ab50.21±2.13Ab9.25±1.69Abc10.70±1.06Aab23.32±2.59Bb38.30±3.6Aa30041.10±1.12Ac44.42±4.08Ac11.22±2.95Ab8.01±1.13Ab26.82±0.75Ba37.70±1.37Aa

注:不同小写字母代表不同烤制温度下差异显著(P<0.05),不同大写字母代表不同烤制模式下差异显著(P<0.05)(下同)。

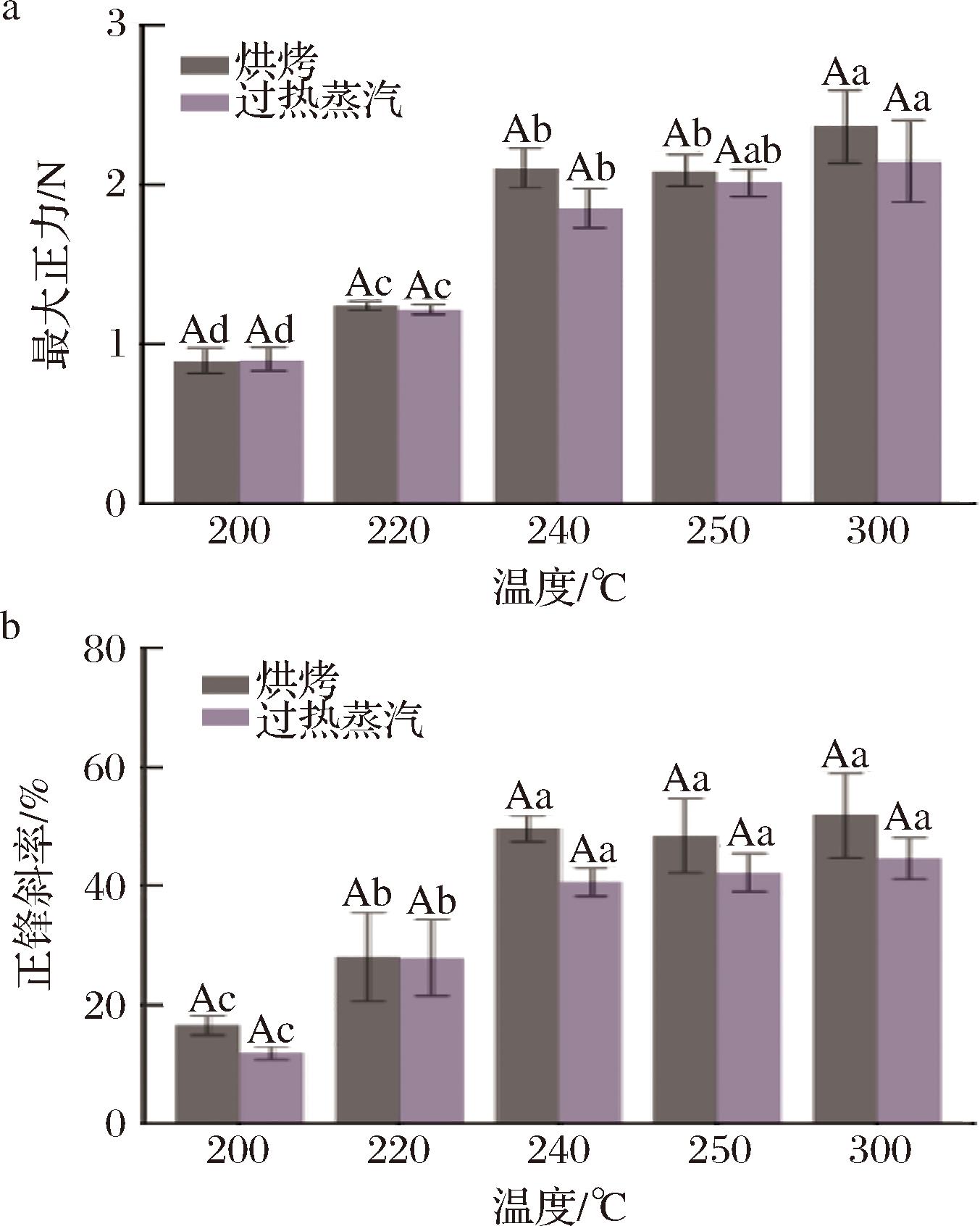

2.3 不同烤制方式对鱼皮脆度的影响

“外酥里嫩”是评价烤鱼品质优劣的关键指标,鱼皮的酥脆与鱼肉的鲜嫩形成鲜明对比,可在丰富口感的同时减少水分流失。为评估鱼皮的酥脆程度,本研究对鱼皮进行穿刺实验,其中最大正力表示探头穿透鱼皮所需的力,越小说明鱼皮脆度(硬度)越低,越大说明鱼皮脆度(硬度)越高[19];正峰斜率越小说明样品脆度越低,越大说明样品越脆。由图2可知,2种模式中最大正力都随温度升高呈上升趋势,而不同烤制温度下鱼皮脆度差异显著(P<0.05)。具体而言,在200~220 ℃所需最大正力相对较小,说明此温度下鱼皮较软,易于穿破,无明显脆性。当温度达到240 ℃时,穿刺鱼皮所需最大正力显著增加(P<0.05),且此时正峰斜率也达到最大值,说明此温度下鱼皮水分含量较低,有明显脆感,达到了烤鱼表皮酥脆的理想状态。然而,当温度进一步升高至250 ℃及以上,最大正力虽持续增加,正峰斜率却开始下降,说明温度过高会导致鱼皮过度脱水并逐渐硬化,从而降低了其脆度。实验结果表明,相同烤制温度下,烘烤和过热蒸汽2种模式对鱼皮脆度的影响没有显著性差异(P>0.05),说明2种模式在一定温度下均可使鱼皮达到酥脆状态。

a-鱼皮穿刺最大正力;b-鱼皮穿刺正峰斜率

图2 不同烤制方式鱼皮脆度

Fig.2 The crispiness of fish skin in different roasting modes

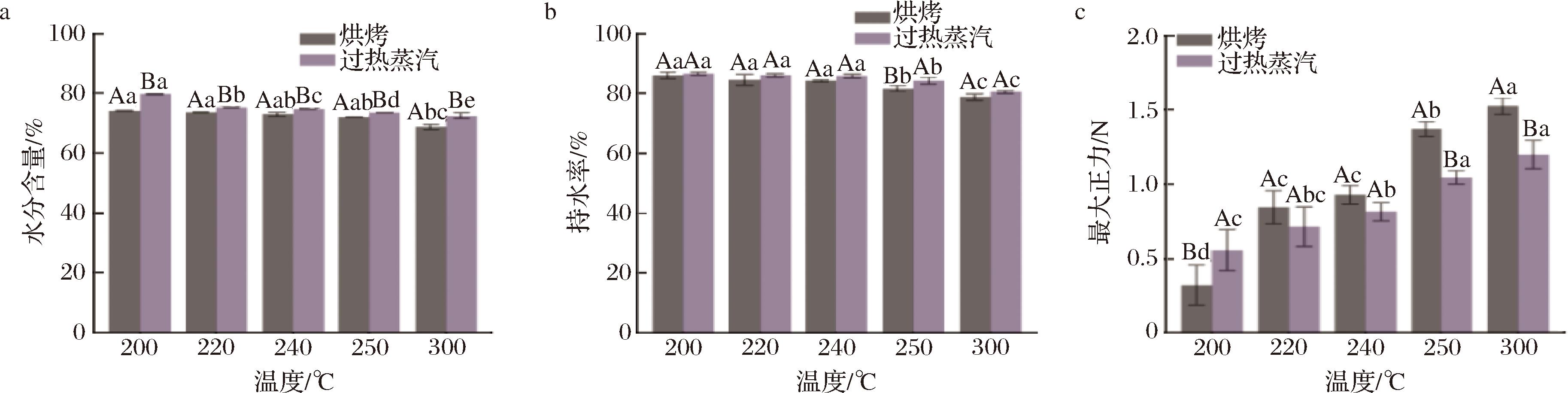

2.4 不同烤制方式对鱼肉水分含量、持水力和剪切力的影响

水分含量、持水力和剪切力是衡量鱼肉嫩度的重要指标,通常水分含量和持水力越高,鱼肉剪切力值越小,其嫩度越好。由图3可知,随温度升高,烘烤模式鱼肉水分含量(图3-a)从74.28%下降到70.9%,持水力(图3-b)从86.06%下降到78.76%;过热蒸汽模式水分含量从79.7%下降到72.62%,持水力从86.65%下降到80.53%,且水分含量在各温度梯度下均显著高于烘烤模式(P<0.05),2种烤制模式持水力在250 ℃时差异显著(P<0.05)。各模式下鱼肉剪切值(图3-c)随着温度升高而增大,表明鱼肉质地随温度升高变得更加紧实。其中200、250、300 ℃时烘烤模式鱼肉剪切值显著高于过热蒸汽模式(P<0.05),这与其水分含量和持水力变化紧密相关。说明高温烘烤下蛋白的热变性使鱼肉的持水能力降低,肌肉中所含的自由水和结合水减少,进而鱼肉水分含量逐渐减少[20],使得鱼肉嫩度降低。而过热蒸汽是在极低氧的环境中进行的,腔体被过热蒸汽饱和[7],在一定程度上能较好地减少鱼肉的水分损失,从而保持鱼肉嫩度。

a-不同烤制方式鱼肉水分含量;b-不同烤制方式鱼肉持水力;c-不同烤制方式鱼肉剪切力

图3 不同烤制方式鱼肉水分含量、持水力及剪切力

Fig.3 The moisture, water holding capacity and shearing force of roasted fish in different roasting modes

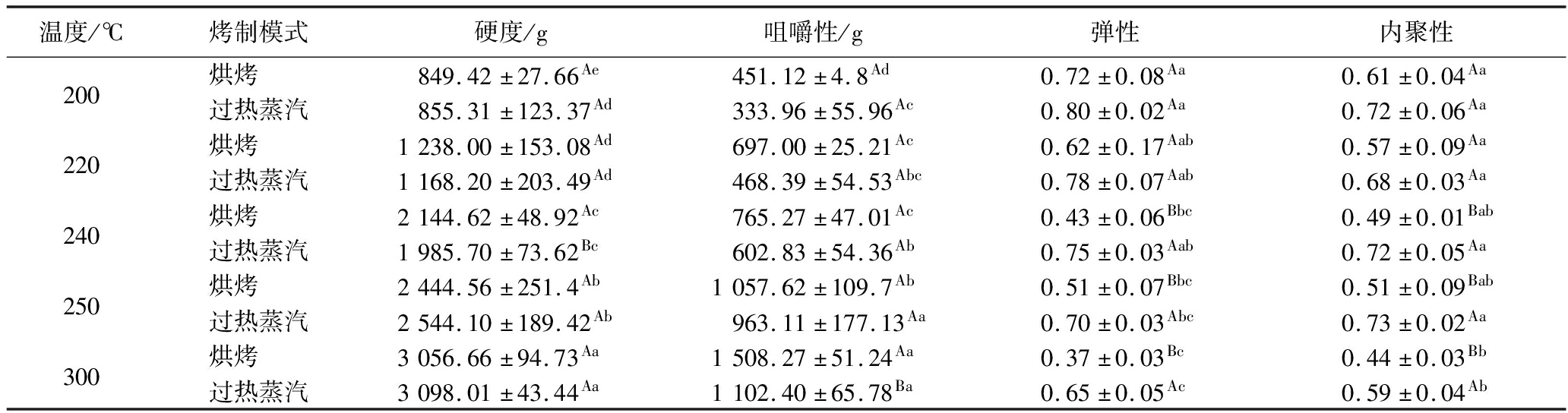

2.5 不同烤制方式对鱼肉全质构的影响

质构特性是评价鱼肉品质的重要指标[21],主要包括硬度、弹性、咀嚼性、内聚性,不同温度和模式对烤鱼质构有一定的影响。如表2所示,随着烤制温度的增加,烤鱼硬度与咀嚼性均显著升高(P<0.05),这是由于高温加速了鱼肉内部蛋白质的变性凝固,使鱼肉结构更加紧密,提高了硬度和咀嚼性[22];弹性随着温度的升高而不断下降,与水分含量的减少趋势相吻合,说明水分的流失削弱了鱼肉分子间的相互作用力。而在同一烤制温度下,不同烤制模式对鱼肉质构的影响也表现出明显差异。当温度达到240 ℃时,过热蒸汽模式制备的鱼肉硬度、咀嚼性均小于烘烤模式,而弹性比烘烤模式大,此时鱼肉口感较好,鱼皮色泽和脆度也达到最佳状态。这主要归因于过热蒸汽模式能够较好地保留鱼肉内部的水分,减少了因高温导致的过度脱水,从而维护了鱼肉分子间的相互作用力和结构稳定性[6]。

表2 不同烤制方式鱼肉全质构

Table 2 The texture of fish in different roasting modes

温度/℃烤制模式硬度/g咀嚼性/g弹性内聚性200烘烤 849.42±27.66Ae451.12±4.8Ad0.72±0.08Aa0.61±0.04Aa过热蒸汽855.31±123.37Ad333.96±55.96Ac0.80±0.02Aa0.72±0.06Aa220烘烤 1238.00±153.08Ad697.00±25.21Ac0.62±0.17Aab0.57±0.09Aa过热蒸汽1168.20±203.49Ad468.39±54.53Abc0.78±0.07Aab0.68±0.03Aa240烘烤 2144.62±48.92Ac765.27±47.01Ac0.43±0.06Bbc0.49±0.01Bab过热蒸汽1985.70±73.62Bc602.83±54.36Ab0.75±0.03Aab0.72±0.05Aa250烘烤 2444.56±251.4Ab1057.62±109.7Ab0.51±0.07Bbc0.51±0.09Bab过热蒸汽2544.10±189.42Ab963.11±177.13Aa0.70±0.03Abc0.73±0.02Aa300烘烤 3056.66±94.73Aa1508.27±51.24Aa0.37±0.03Bc0.44±0.03Bb过热蒸汽3098.01±43.44Aa1102.40±65.78Ba0.65±0.05Ac0.59±0.04Ab

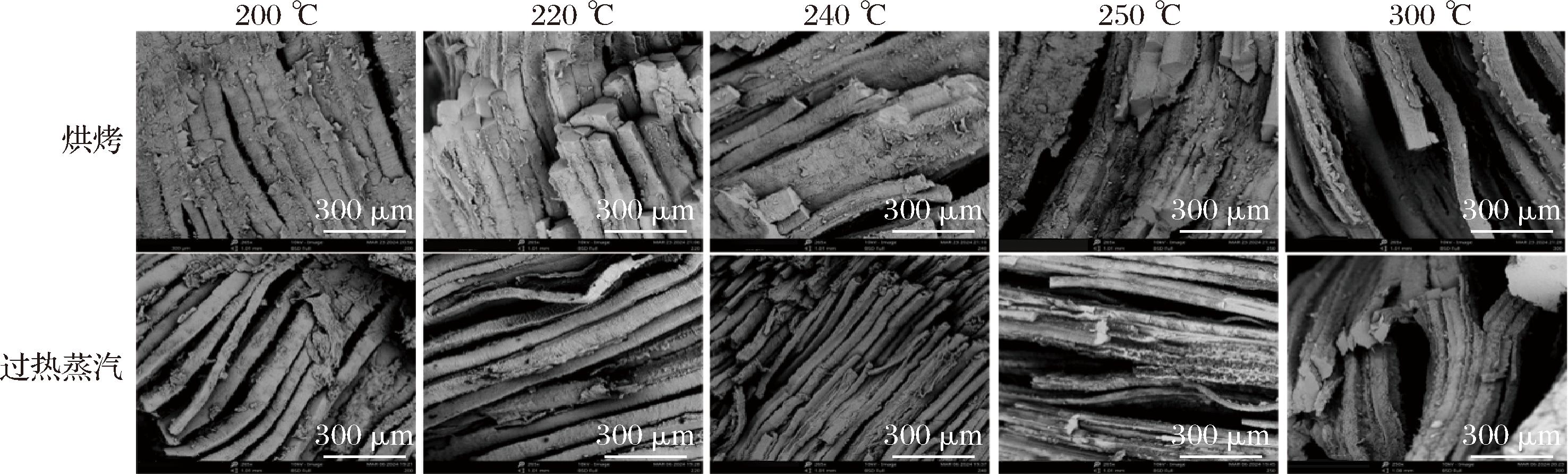

2.6 不同烤制方式对鱼肉微观结构的影响

扫描电镜揭示了鱼肉烤制过程中肌原纤维结构的变化。如图4所示,鱼肉肌肉纤维的变化受烤制模式和温度条件的影响,在200~240 ℃,过热蒸汽模式下鱼肉的组织结构相较于传统烘烤模式展现出更为完整且清晰的形态,表明过热蒸汽烤制可能对肌原纤维结构的维持具有积极作用。随着烤制温度进一步升高至250 ℃及以上,鱼肉肌纤维束间隙逐渐变大并出现局部区域的断裂和破碎现象,烘烤模式鱼肉肌原纤维破损程度显著增加。这一现象可归因于高温诱导下蛋白质发生的热变性过程以及伴随的严重失水现象,蛋白质的热变性促使肌原纤维蛋白发生聚集,而大量汁液的流失则进一步加剧了肌肉的收缩效应,两者共同作用导致了肌体的分离与破坏[23]。这也与鱼肉的剪切力结果一致,2种模式下在高温(≥250 ℃)烤制下剪切力值显著升高,而过热蒸汽模式显著低于烘烤模式。

图4 不同烤制方式鱼肉微观结构

Fig.4 Microstructure of fish in different roasting modes

2.7 不同烤制方式鱼肉品质指标相关性分析

为探究不同烤制模式烤鱼如何形成“外酥里嫩”特性及各品质之间的相关性,采用Pearson相关系数法对上述指标进行相关性分析。由图5可知,不同烤制方式下烤鱼鱼皮色泽、脆性与鱼肉出品率、水分含量、持水力、剪切力和质构特性存在多种相关性。其中,鱼皮脆度与鱼肉剪切力、咀嚼性、硬度和鱼皮黄蓝值b*呈显著正相关,与鱼肉弹性、内聚性、水分含量、出品率和持水力呈显著负相关。鱼肉出品率、水分含量和持水力随温度升高不断下降,说明鱼肉肌原纤维结构在高温下受到破坏,从而使得鱼肉剪切力、硬度和咀嚼性变大。而240 ℃时过热蒸汽制备的鱼肉出品率、水分含量、持水力、剪切力、咀嚼性和弹性与较低温度(200~220 ℃)相比无显著性差异,同时,240 ℃时鱼皮色泽为明亮的焦黄色,鱼皮处于最佳酥脆状态,与烘烤模式相比,此时过热蒸汽模式烤鱼的出品率、水分含量、持水力和弹性更高,而剪切力、硬度和咀嚼性更低,且肌原纤维状态更为完整,说明在相同烤制温度下过热蒸汽模式加工烤鱼能更好地达到“外酥里嫩”状态。

a-烘烤模式各指标相关性分析;b-过热蒸汽模式各指标相关性分析

图5 烘烤和过热蒸汽模式各指标相关性分析

Fig.5 Correlation analysis of various indicators between roasting and superheated steam modes

注:*代表P<0.05,**代表P<0.01,***P<0.001。

2.8 不同烤制方式对鱼肉挥发性风味物质的影响

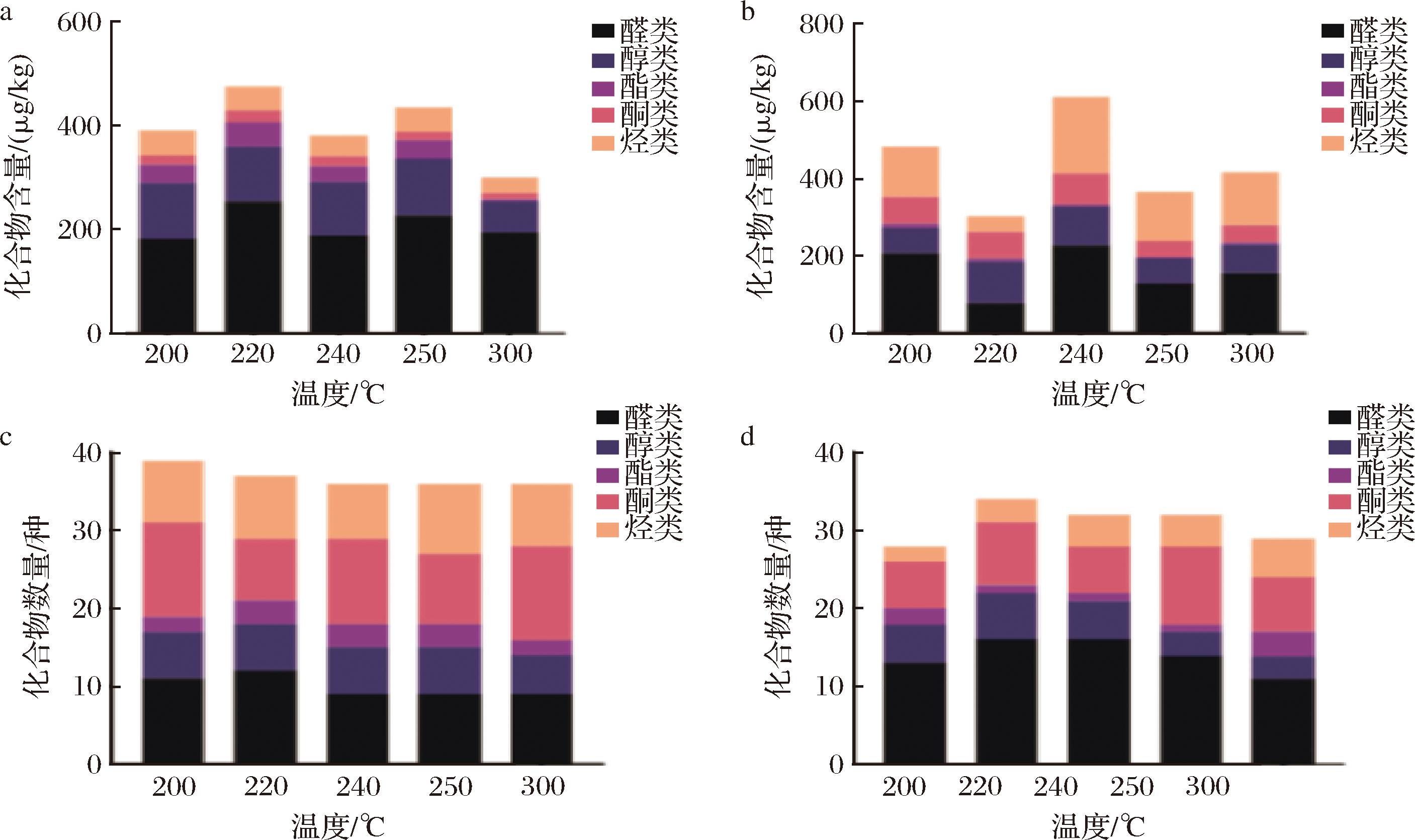

2.8.1 不同烤制方式鱼肉挥发性物质的变化

挥发性风味物质的含量和种类是决定食品品质的重要因素[24],本研究采用顶空固相微萃取-气相色谱-质谱联用技术测定不同烤制温度下2种烤制模式烤鱼挥发性风味物质的变化。如图6所示,烘烤模式共鉴定出47种挥发性物质,其中醛类13种、醇类7种、酯类3种、酮类14种、烃类10种;过热蒸汽模式烤鱼共鉴定出45种挥发性物质,其中醛类16种、醇类6种、酯类3、酮类14种、烃类6种。随着烤制温度的升高,烤鱼挥发性物质含量和种类也不断增加,烘烤模式在220 ℃时达到最大值475.89 μg/kg;而过热蒸汽模式挥发性物质含量在240 ℃达到顶峰611.36 μg/kg。方差分析结果(表3)显示,不同烤制模式和温度之间几乎所有挥发性化合物的含量均有显著性差异(P<0.05),表明不同烹饪方式改变了烤鱼挥发性风味物质的成分。

表3 不同烤制方式鱼肉的挥发性风味物质分析结果

Table 3 Results of GC-MS analysis of volatile flavor compounds of fish in different roasting modes

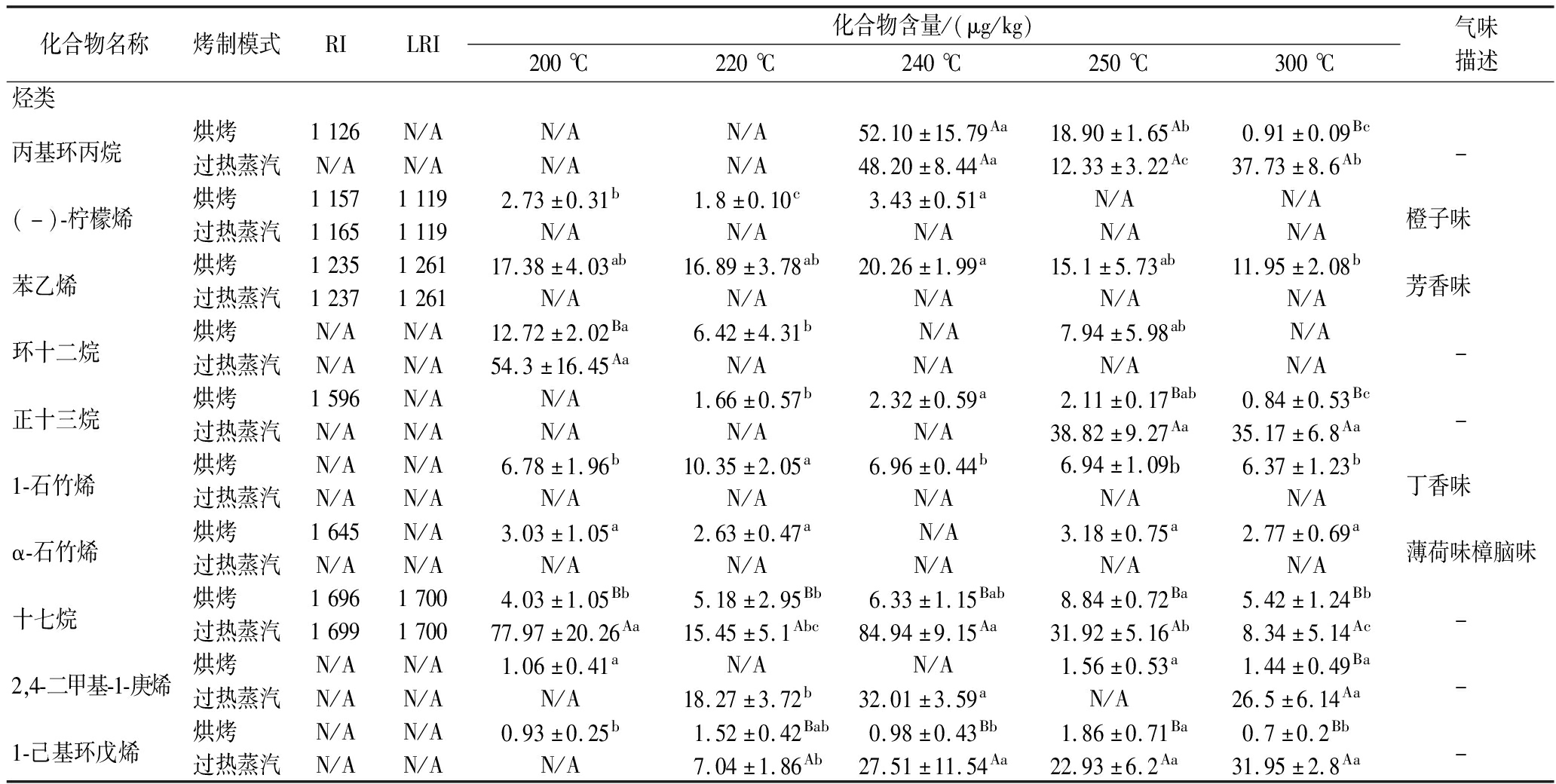

化合物名称烤制模式RILRI化合物含量/(μg/kg)200℃220℃240℃250℃300℃气味描述醛类戊醛烘烤 N/AN/AN/A9.81±4.79AaN/A8.18±1.63Aab4.78±2.32b水果味过热蒸汽N/AN/AN/A0.87±0.15Ba0.51±0.13b0.49±0.06BbN/A己醛烘烤 10691083320.31±95.12Aa68.06±8.90Ab73.78±35.55Ab94.48±28.04Ab105.64±12.53Ab青草味脂肪味过热蒸汽1062108352.73±10.16Babc23.88±6.31Bc49.84±14.48Bbc73.9±5.59Bab81.09±4.63Ba庚醛烘烤 1171118510.95±5.03a14.21±8.10Aa11.53±3.14Aa14.03±4.93Aa10.82±5.45Aa甜杏味坚果味过热蒸汽11651185N/A0.89±0.19Bab0.57±0.31Bbc0.65±0.30Bbc1.48±0.76Ba正辛醛烘烤 1274128910.83±5.14Aab17.36±2.64Aa10.31±2.39Aab12.13±4.32Aab8.22±0.93b甜橙味油味过热蒸汽127112894.41±0.52Ba2.86±0.70Bb3.81±1.32Bab3.92±0.88BabN/A(E)-2-辛烯醛烘烤 135714291.21±0.84Ba1.11±0.55BaN/AN/AN/A蜡脂味脂肪香过热蒸汽1418142911.09±1.91Aa3.14±1.01Ab4.06±1.05bN/AN/A壬醛烘烤 1376139170.82±10.89Aa73.59±33.9Aa60.81±12.00Ba68.08±7.87Aa43.76±32.13Aa青草味柑橘味过热蒸汽1385139172.01±18.10Ab18.99±3.78Bc97.22±12.25Aa20.22±1.47Bc26.52±6.06Bc3-乙基苯甲醛烘烤 N/AN/A1.76±0.67Bb1.69±0.8Aa1.59±0.34Bb3.22±0.97AbN/A芳香味过热蒸汽N/AN/A4.79±0.71Ab2.37±1.04Ab14.42±5.08Aa1.87±1.19Bb4.83±2.53b糠醛烘烤 1461N/A0.27±0.21c1.5±0.89b1.03±0.15bc3.04±0.48a0.73±0.27bc苦杏仁焦糖味过热蒸汽N/AN/AN/AN/AN/AN/AN/A癸醛烘烤 149114981.633±0.55BaN/A1.83±0.89BaN/A1.43±1.05Ba柠檬味过热蒸汽149814984.55±1.38Aa1.29±0.57b3.53±2.10Aab1.36±0.7b3.18±0.37Aab苯甲醛烘烤 151115209.91±6.55Ab45.82±16.9Aa16.38±13.05Bb17.83±2.59Ab13.91±3.82b苦杏仁坚果味过热蒸汽151015208.94±2.29Ab8.29±4.83Bb26.76±12.80Aa9.94±5.00BbN/A十一醛烘烤 15691604N/AN/AN/AN/AN/A玫瑰香水果味过热蒸汽156916041.83±0.85a0.22±0.11b0.39±0.29b0.41±0.38b0.55±0.35b(Z)-4-癸烯醛烘烤 1632N/A9.73±1.33ABa10.39±3.39AaN/AN/AN/A柑橘味鸡脂味过热蒸汽N/AN/A2.68±1.37Ba0.85±0.26Bb0.84±1.21bN/AN/A(E)-2-癸烯醛烘烤 16331644N/AN/AN/AN/AN/A甜橙味油脂味过热蒸汽163316448.29±1.00a3.05±0.73b3.36±2.32b3.25±0.61b6.82±1.44a肉豆蔻醛烘烤 16831013N/AN/AN/AN/AN/A油脂味柑橘味过热蒸汽N/AN/A0.17±0.06b0.41±0.28b0.48±0.37b0.31±0.28b3.63±1.2a十三醛烘烤 N/AN/AN/AN/AN/AN/AN/A柑橘味油脂味过热蒸汽N/AN/A1.12±0.21ab0.34±0.16b2.17±1.08a0.26±0.05b0.66±0.37b(E)-2,4-癸烘烤 1756179710.65±6.28Ba7.41±3.93BaN/AN/AN/A鸡香味鸡油味二烯醛过热蒸汽1798179733.48±4.91Aa10.61±3.10Ac18.07±3.39bc11.58±4.92c25.44±5.48b

续表3

化合物名称烤制模式RILRI化合物含量/(μg/kg)200℃220℃240℃250℃300℃气味描述十六醛烘烤 N/AN/AN/AN/AN/AN/AN/A玉米甜香味过热蒸汽N/AN/AN/A0.48±0.43b0.32±0.07bc0.5±0.26b1.53±0.20a丁二醛烘烤 N/AN/A4.01±0.92bc2.41±0.72c10.96±0.66a6.35±2.36b4.48±1.9bc-过热蒸汽N/AN/AN/AN/AN/AN/AN/A醇类1-戊醇烘烤 124512506.48±4.45Ab6.99±2.39Ab19.16±9.49Aa8.28±0.07b2.7±1.28b果香味酒香味过热蒸汽125212500.89±0.59Bc2.27±0.40Ba0.19±0.09BbN/AN/A正己醇烘烤 1350135510.79±3.16b1.93±0.5Aa2.07±0.21Aa2.03±1.64aN/A芳香味过热蒸汽13511366N/A0.51±0.28Ba0.15±0.05BbN/AN/A3-辛醇烘烤 139113930.31±0.28a0.47±0.48a0.31±0.2aN/A0.23±0.15a泥土味干酪味过热蒸汽13281393N/AN/AN/AN/AN/A1-辛烯-3-醇烘烤 1449145079.51±0.72Aa83.26±13.9Aa66.25±3.03Ab72.33±3.75Aab51.63±4.64Ac蘑菇味过热蒸汽1437145057.1±6.00Bb91.72±7.57Aa65.5±5.54Ab64.28±5.15Ab66.9±6.63Ab(E)-2-辛烯-1-醇烘烤 N/AN/AN/AN/AN/A8.25±1.62BaN/A青香蔬菜味过热蒸汽N/AN/A3.00±0.95bc8.17±2.26b34.2±7.30AaN/AN/A4-乙基环己醇烘烤 1531N/AN/AN/AN/AN/AN/A-过热蒸汽N/AN/A1.48±0.33bc1.18±0.40c2.51±0.35a0.38±0.23d1.99±0.29ab(2Z)-辛-2-烘烤 153915508.26±2.2Aab10.24±0.8Aab12.76±4.54a15.8±1.33Aa3.98±0.23Ab-烯-1-醇过热蒸汽N/AN/A4.45±0.53Ba3.4±1.51BabN/A2.51±0.13Bb3.82±0.23Aab环丁基甲醇烘烤 N/AN/A1.65±0.59a2.32±0.6a2.23±1.59a1.72±0.72a1.55±0.39a-过热蒸汽N/AN/AN/AN/AN/AN/AN/A酯类己酸乙烯基酯烘烤 N/AN/A34.18±6.27Ba23.09±2.83Ab23.12±2.65b29.05±8.61abN/A甜味过热蒸汽1315N/A7.85±3.06Aa7.78±3.68BaN/AN/A5.18±1.08aγ-丁内酯烘烤 16151631N/A19.26±7.83a2.52±1.28b2.2±1.37b1.01±0.11Ab水果味坚果味过热蒸汽15661632N/AN/AN/AN/A0.52±0.61Baγ-己内酯烘烤 168816941.9±0.46b5.07±1.11a6.37±0.61a5.2±0.96a2.18±0.4b药草味焦糖味过热蒸汽16861684N/AN/AN/AN/AN/A邻苯二甲酸烘烤 26882680N/AN/AN/AN/AN/A芳香味二丁酯过热蒸汽268726801.84±0.58aN/A1.19±0.70a0.07±0.04b0.26±0.15b酮类2-庚酮烘烤 117111821.93±0.38Ba2.74±1.99Ba2.15±1.03Ba2.09±1.08Ba1.47±0.50Ba梨味水果味过热蒸汽1166118211.33±2.11Aa4.16±1.05Ac8.08±0.89AbN/A3.63±0.55Ac3-辛酮烘烤 123512532.05±0.34a3.68±0.82aN/AN/AN/A青香干酪味过热蒸汽N/AN/AN/AN/AN/A2.08±0.99a0.22±0.11b6-甲基-3-庚酮烘烤 N/AN/A1.22±0.77bN/A9.05±3.78aN/A0.35±0.18b-过热蒸汽N/AN/AN/A44.75±9.20aN/A47.39±6.59aN/A1-辛烯-3-酮烘烤 1288N/A0.9±0.56a1.15±0.23aN/AN/AN/A泥土味蘑菇味过热蒸汽N/AN/AN/AN/AN/A7.63±4.46a1.61±0.62b2,3-辛二酮烘烤 131613351.87±0.52BaN/A1.82±0.55Ba2.16±0.84Aa1.84±0.39Aa奶油味过热蒸汽132213359.85±2.87Ab14.31±6.18ab18.74±3.00Ab2.06±1.01Ac3.11±2.07Ac3-己酮烘烤 N/AN/A0.57±0.46b1.67±0.55ab2.37±1.04a2.11±0.82a1.39±0.79Bab葡萄酒葡萄味过热蒸汽N/AN/AN/AN/AN/AN/A20.68±2.53Aa(3E,5E)-辛-3,烘烤 147815521.43±0.32Bb5.05±1.08Ba2.41±1.27Bb1.82±0.53Bb2.58±0.69b-5-二烯-2-酮过热蒸汽145315527.11±2.18Ac15.61±3.88Ab54.78±8.41Aa18.07±2.07AbN/A3,5-辛二烯-2-酮烘烤 149915790.71±0.12Ba0.97±0.87Ba0.67±0.21Ba0.67±0.15Aa0.93±0.51a香味过热蒸汽N/AN/A7.05±0.84Ab25.82±2.45AaN/A0.13±0.06AcN/A苯乙酮烘烤 163616473.12±0.95a2.68±0.56ab2.17±0.10AbN/A0.67±0.26c橙子味辛辣味过热蒸汽16371647N/AN/A2.93±1.10AaN/AN/Aα-吡喃酮烘烤 1754N/A2.36±0.56BaN/A1.45±0.86a2.11±0.13Aa0.28±0.11b干草味过热蒸汽N/AN/A28.81±8.07Aa6.72±1.55Ab1.03±0.95bc3.27±1.63AbcN/A戊-3-炔-2-酮烘烤 N/AN/A0.97±0.14bN/A2.13±0.26a2.03±0.15Aa2.01±0.12Aa-过热蒸汽N/AN/AN/A0.58±0.23bcN/A1.38±0.83Ab3.03±1.06Aa丁烯酮烘烤 N/AN/A0.93±0.15aN/A0.27±0.06c0.81±0.10Aab0.64±0.14b刺激、辛辣味过热蒸汽N/AN/AN/AN/AN/A0.16±0.05AaN/A1-茚酮烘烤 19861969N/A5.87±1.79aN/AN/A0.91±0.78b芳香味过热蒸汽198519694.46±0.24aN/AN/AN/AN/A2-丁酮烘烤 N/AN/AN/AN/A2.11±1.01Aa1.86±0.80Bb0.61±0.10Bb-过热蒸汽N/AN/AN/A0.56±0.12c0.16±0.05Bc7.18±1.61Ab12.8±2.65Aa

续表3

化合物名称烤制模式RILRI化合物含量/(μg/kg)200℃220℃240℃250℃300℃气味描述烃类丙基环丙烷烘烤 1126N/AN/AN/A52.10±15.79Aa18.90±1.65Ab0.91±0.09Bc-过热蒸汽N/AN/AN/AN/A48.20±8.44Aa12.33±3.22Ac37.73±8.6Ab(-)-柠檬烯烘烤 115711192.73±0.31b1.8±0.10c3.43±0.51aN/AN/A橙子味过热蒸汽11651119N/AN/AN/AN/AN/A苯乙烯烘烤 1235126117.38±4.03ab16.89±3.78ab20.26±1.99a15.1±5.73ab11.95±2.08b芳香味过热蒸汽12371261N/AN/AN/AN/AN/A环十二烷烘烤 N/AN/A12.72±2.02Ba6.42±4.31bN/A7.94±5.98abN/A-过热蒸汽N/AN/A54.3±16.45AaN/AN/AN/AN/A正十三烷烘烤 1596N/AN/A1.66±0.57b2.32±0.59a2.11±0.17Bab0.84±0.53Bc-过热蒸汽N/AN/AN/AN/AN/A38.82±9.27Aa35.17±6.8Aa1-石竹烯烘烤 N/AN/A6.78±1.96b10.35±2.05a6.96±0.44b6.94±1.09b6.37±1.23b丁香味过热蒸汽N/AN/AN/AN/AN/AN/AN/Aα-石竹烯烘烤 1645N/A3.03±1.05a2.63±0.47aN/A3.18±0.75a2.77±0.69a薄荷味樟脑味过热蒸汽N/AN/AN/AN/AN/AN/AN/A十七烷烘烤 169617004.03±1.05Bb5.18±2.95Bb6.33±1.15Bab8.84±0.72Ba5.42±1.24Bb-过热蒸汽1699170077.97±20.26Aa15.45±5.1Abc84.94±9.15Aa31.92±5.16Ab8.34±5.14Ac2,4-二甲基-1-庚烯烘烤 N/AN/A1.06±0.41aN/AN/A1.56±0.53a1.44±0.49Ba-过热蒸汽N/AN/AN/A18.27±3.72b32.01±3.59aN/A26.5±6.14Aa1-己基环戊烯烘烤 N/AN/A0.93±0.25b1.52±0.42Bab0.98±0.43Bb1.86±0.71Ba0.7±0.2Bb-过热蒸汽N/AN/AN/A7.04±1.86Ab27.51±11.54Aa22.93±6.2Aa31.95±2.8Aa

注:N/A代表未检出;气味描述词主要源于网站http://www.flavornet.org/flavornet.html;不同小写字母代表不同烤制温度下差异显著(P<0.05),不同大写字母代表不同烤制模式下差异显著(P<0.05);-表示无对应气味描述。

a、c-烘烤模式鱼肉挥发性物质含量及数量;b、d-过热蒸汽模式鱼肉挥发性物质含量及数量

图6 不同烤制方式鱼肉挥发性物质含量及种类

Fig.6 The content and types of volatile compounds in fish in different roasting modes

醛类气味阈值较低,作为脂肪氧化和氨基酸分解代谢的产物,是烤制类肉制品特征风味的主要贡献者[25],为肉类添加了脂肪、坚果、牛油或黄瓜等香气成分[26]。其中己醛、庚醛和辛醛这类醛类化合物一般是脂质氧化的降解产物,己醛可能来源于亚油酸和亚麻酸氧化分解,对鱼腥味的贡献是所有醛类之中最大的[27],具有鱼腥味和青草味。过热蒸汽模式醛类总含量(795.08 μg/kg)比烘烤模式低249.17 μg/kg,己醛、庚醛等具有脂质氧化指示性的醛类在各温度含量下均低于烘烤模式,这可能是过热蒸汽低氧的加工环境更有利于抑制脂肪氧化[17]。在240~300 ℃,2种烤制模式醛类物质含量均呈现降低趋势,这主要是温度升高导致醛类物质进一步转化或挥发造成的,说明高温烤制可降低鱼肉腥味[28]。

鱼体中的醇类物质主要由多不饱和脂肪酸降解产生,不饱和醇类气味阈值较低,在鱼肉中呈蘑菇味和金属味[29]。本研究共检测到8种醇类化合物,浓度最高的为1-辛烯-3-醇,其次为(2Z)-辛-2-烯-1-醇和1-戊醇。烘烤模式中醇类物质含量在低温段(200~220 ℃)随温度升高而显著增加(P<0.05),在中等温度段(220~240 ℃)有所下降但幅度不大,在较高温度段(250~300 ℃)时含量急剧减少;过热蒸汽模式中醇类物质含量总体随温度升高而降低,当温度升高至300 ℃时显著降低,可能是烤制过程中发生了脂质氧化[30],脂质氧化过程中生成的醛类、酮类等化合物可能与醇类物质共存或相互转化而减少[29],从而减少鱼肉腥味来源。

酯类物质赋予了烤鱼特有的香气和口感,是构成烤鱼独特风味的重要组成部分,主要来源于鱼体本身的脂肪在高温下发生的氧化、水解等化学反应。经不同温度及模式烤制后,含量较高的酯类为己酸乙烯基酯,γ-丁内酯、γ-己内酯含量较低。其中,烘烤模式酯类含量高于过热蒸汽模式,且随温度升高呈下降趋势。而酯类的阈值较大,一般只对风味物质起到一定的修饰作用。

酮类通常由鱼体中的不饱和脂肪酸发生氧化反应产生,是烤鱼香气的重要贡献者之一。不同热处理方式共检测到10种酮类物质,烘烤模式共86.83 μg/kg,过热蒸汽模式共307.40 μg/kg。其中2-庚酮和α-吡喃酮具有奶油香味和水果香味,过热蒸汽和烘烤模式α-吡喃酮含量分别为39.83、6.2 μg/kg,2-庚酮含量分别为27.2、10.38 μg/kg。可以看出,过热蒸汽模式烤鱼酮类物质保留更多,α-吡喃酮的香气与其他风味物质相互协同,共同构成烤鱼的整体风味,使烤鱼在味觉和嗅觉上都达到最佳效果。

3 结论与讨论

相较于传统烘烤模式,过热蒸汽技术在赋予烤鱼“外酥里嫩”的口感和独特风味方面展现出显著的优势。一方面,在整个温度范围内(200~300 ℃),过热蒸汽通过其高效的热渗透能力,在保持鱼肉内部水分的同时,实现更为均匀的熟化效果,从而提高了烤鱼的水分含量、持水力、剪切力、咀嚼性、弹性和出品率等品质。在240 ℃时,2种模式烤鱼在鱼皮色泽、脆度和鱼肉口感方面均达到最佳状态,而过热蒸汽模式下烤鱼“外酥里嫩”的效果更好,且肌原纤维结构更加完整。另一方面,与传统烘烤相比,过热蒸汽烤鱼的风味物质种类更为丰富,其中己醛和1-辛烯-3-醇等具有脂质氧化和腥味特征的风味物质含量总体低于烘烤模式,能够有效降低鱼肉腥味。本研究不仅丰富了过热蒸汽烹饪技术在食品加工业中的应用案例,还为提升预制烤鱼品质、开发新型烹饪工艺提供了数据支持与理论依据。

[1] 本刊讯.农业农村部渔业渔政管理局公布2023年全国渔业经济统计公报[J].中国水产, 2024(7):12-13.News from Our Magazine.The fishery and fishery administration of the ministry of agriculture and rural affairs announced the 2023 national statistical bulletin on fishery economy[J].China Fisheries, 2024(7):12-13.

[2] 于千惠, 梁佳敏, 张伊涵, 等.中国水产预制菜产品发展现状与消费嗜好分析[J].中国渔业质量与标准, 2024, 14(3):16-24.YU Q H, LIANG J M, ZHANG Y H, et al.Analysis of the development status and consumption habits of aquatic-prepared dishes in China[J].Chinese Fishery Quality and Standards, 2024, 14(3):16-24.

[3] 袁可怡,赵甜甜,焦文娟,等.不同烹饪方式对金鲳鱼片品质的影响[J/OL].食品工业科技, 2024.https://doi.org/10.13386/j.issn1002-0306.2024070006.YUAN K Y, ZHAO T T, JIAO W J, et al.Impact of different cooking methods on the quality of golden pompano fish fillets[J/OL].Science and Technology of Food Industry, 2024.https://doi.org/10.13386/j.issn1002-0306.2024070006.

[4] 陈晓婷,吴雨璇,刘淑集,等.空气炸鲨鱼皮工艺条件的优化[J].渔业研究,2024,46(3):260-270.CHEN X T, WU Y X, LIU S J, et al.Optimization of technological conditions for air frying shark skin[J].Journal of Fisheries Research, 2024, 46(3):260-270.

[5] 彭斌, 胡文婷, 胡祥飞, 等.热风干燥和微波干燥对草鱼肉品质的影响[J].食品安全质量检测学报, 2022, 13(18):5804-5812. PENG B, HU W T, HU X F, et al.Effects of hot air drying and microwave drying on the quality of Ctenopharyngodon idella meat[J].Journal of Food Safety &Quality, 2022, 13(18):5804-5812.

[6] ALFY A, KIRAN B V, JEEVITHA G C, et al.Recent developments in superheated steam processing of foods—A review[J].Critical Reviews in Food Science and Nutrition, 2016, 56(13):2191-2208.

[7] TINAGLI S, AMARIE R E, CONTE G, et al.Effect of cooking with superheated (SHS) vs.standard steam oven on the fatty acids profile of different kinds of meat and fish[J].Foods, 2023, 12(4):718.

[8] SUWANNAKAM M, NOOMHORM A, ANAL A K.Influence of combined far-infrared and superheated steam for cooking chicken meat patties[J].Journal of Food Process Engineering, 2014, 37(5):515-523.

[9] SULEMAN R, HUI T, WANG Z Y, et al.Comparative analysis of charcoal grilling, infrared grilling and superheated steam roasting on the colour, textural quality and heterocyclic aromatic amines of lamb patties[J].International Journal of Food Science &Technology, 2020, 55(3):1057-1068.

[10] 王瑞睿.过热蒸汽加工对猪肉品质影响研究[D].北京:中国农业科学院,2019.WANG R R, Study on the influence of superheated steam processing on pork quality[D].Beijing:Chinese Academy of Agricultural Sciences, 2019.

[11] 方堃, 敖月, 姚青.过热蒸汽在蒸烤机上的应用研究[J].家电科技, 2023(5):36-39;45.FANG K, AO Y, YAO Q.Study on the application of superheated steam in steamer[J].Journal of Appliance Science &Technology, 2023(5):36-39;45.

[12] LIU R, ZHAO S M, XIE B J, et al.Contribution of protein conformation and intermolecular bonds to fish and pork gelation properties[J].Food Hydrocolloids, 2011, 25(5):898-906.

[13] 刘芳芳, 林婉玲, 李来好, 等.海鲈鱼糜加工及凝胶形成过程中蛋白质的变化机理[J].食品科学, 2020, 41(14):15-22.LIU F F, LIN W L, LI L H, et al.Mechanism underlying protein changes during processing and gelation of sea bass surimi[J].Food Science, 2020, 41(14):15-22.

[14] 黄丕苗, 王智荣, 陈湑慧, 等.迷迭香提取物对白鲢鱼肉腥味的影响及其脱腥条件优化[J].食品与发酵工业, 2021, 47(6):176-183.HUANG P M, WANG Z R, CHEN X H, et al.Effect of rosemary extract on the fishy odour of silver carp and the optimization of deodorizing conditions[J].Food and Fermentation Industries, 2021, 47(6):176-183.

[15] XIAO N Y, XU H Y, JIANG X, et al.Evaluation of aroma characteristics in grass carp mince as affected by different washing.processes using an E-nose, HS-SPME-GC-MS, HS-GC-IMS, and sensory analysis[J].Food Research International, 2022, 158:111584.

[16] JIANG Q Q, JIA R, NAKAZAWA N, et al.Changes in protein properties and tissue histology of tuna meat as affected by salting and subsequent freezing[J].Food Chemistry, 2019, 271:550-560.

[17] SPENCE C, LEVITAN C A, SHANKAR M U, et al.Does food color influence taste and flavor perception in humans?[J].Chemosensory Perception, 2010, 3(1):68-84.

[18] WANG R R, HUANG F, ZHANG L, et al.Changes in the texture, microstructures, colour and volatile compounds of pork meat loins during superheated steam cooking[J].International Journal Of Food Science And Technology, 2019, 54(10):2821-2830.

[19] 孙慧娟, 李璐, 马凯华, 等.空气炸鱼皮工艺优化及其风味分析[J].食品工业科技, 2022, 43(17):212-222.SUN H J, LI L, MA K H, et al.Technology optimization and flavor analysis of air fried fish skin[J].Science and Technology of Food Industry, 2022, 43(17):212-222.

[20] WANG Y, TIAN X J, LIU X Z, et al.Focusing on intramuscular connective tissue:Effect of cooking time and temperature on physical, textual, and structural properties of yak meat[J].Meat Science, 2022, 184:108690.

[21] SCHREUDERS F K G, SCHLANGEN M, KYRIAKOPOULOU K, et al.Texture methods for evaluating meat and meat analogue structures:A review[J].Food Control, 2021, 127:108103.

[22] 徐言, 陈季旺, 莫加利, 等.烤制温度和时间对烧烤草鱼块品质的影响[J].食品科学, 2022, 43(15):36-43.XU Y, CHEN J W, MO J L, et al.Effect of roasting temperature and time on the quality attributes of roasted grass carp fillets[J].Food Science, 2022, 43(15):36-43.

[23] WU G J, CLERENS S, FAROUK M M.LC MS/MS identification of large structural proteins from bull muscle and their degradation products during post mortem storage[J].Food Chemistry, 2014, 150:137-144.

[24] 彭斌, 胡文婷, 胡祥飞, 等.基于固相微萃取-气相色谱-质谱法分析热风干燥对草鱼肉挥发性风味物质的影响[J].食品安全质量检测学报, 2022, 13(18):5786-5794.PENG B, HU W T, HU X F, et al.Effects of hot air drying on volatile flavor compounds of Ctenopharyngodon idella meat based on solid-phase microextraction-gas chromatography-mass spectrometry[J].Journal of Food Safety and Quality, 2022, 13(18):5786-5794.

[25] QIN J Y, WANG Z H, WANG X C, et al.Effects of microwave time on quality of grass carp fillets processed through microwave combined with hot-air drying[J].Food Science &Nutrition, 2020, 8(8):4159-4171.

[26] DOM NGUEZ R, G

NGUEZ R, G MEZ M, FONSECA S, et al.Effect of different cooking methods on lipid oxidation and formation of volatile compounds in foal meat[J].Meat Science, 2014, 97(2):223-230.

MEZ M, FONSECA S, et al.Effect of different cooking methods on lipid oxidation and formation of volatile compounds in foal meat[J].Meat Science, 2014, 97(2):223-230.

[27] THIANSILAKUL Y, BENJAKUL S, RICHARDS M P.Effect of myoglobin from eastern little tuna muscle on lipid oxidation of washed asian seabass mince at different pH conditions[J].Journal of Food Science, 2011, 76(2):C242-C249.

[28] CHEN T Y, LI C S, HUANG H, et al.Identification of key physicochemical properties and volatile flavor compounds for the sensory formation of roasted tilapia[J].Food Chemistry, 2024, 460:140636

[29] 蒋晨毓, 邱伟强, 贠三月, 等.草鱼油爆前后风味物质的变化分析[J].食品科学, 2019, 40(2):192-199.JIANG C Y, QIU W Q, YUN S Y, et al.Changes in flavor compounds during processing of deep-fried grass carp[J].Food Science, 2019, 40(2):192-199.

[30] 林芳, 孙骏威, 葛建.草鱼片热风干制过程中脂质氧化特性研究[J].中国食品学报, 2012, 12(3):192-200.LIN F, SUN J W, GE J.Research on lipid oxidation during heat-drying of grass carp(Ctenopharyngodon idellus) fillets[J].Journal of Chinese Institute of Food Science and Technology, 2012, 12(3):192-200.