目前,我国葡萄种植面积和产量均居世界首位[1]。葡萄为典型的非跃变型果实,含糖含水量高,自身不耐贮藏,易被病原菌侵染,且采收集中于高温夏季,加之采后贮运技术与设备不完善等问题采后极易出现浆果软化、裂果、果梗干枯褐变、脱粒等问题[2-3]。鲜食葡萄的贮运保鲜技术对葡萄产业的发展产生深远的影响。

SO2在减少果实腐烂方面的显著效果,被广泛应用于葡萄的贮藏,至今仍然是葡萄贮藏的主要手段[4-5]。适量的SO2熏蒸可以有效地保持果实的营养和风味,降低硬度、糖和有机酸的损失,防止果梗褐变[6-7]。然而,SO2气体扩散过程中易受到货物类别和堆放形式的影响导致渗透能力受限,大型商业化熏蒸常遇到熏蒸效果不佳等问题[8]。尽管SO2气体在鲜食葡萄商业化贮运保鲜中具有不可替代的地位,但传统的熏蒸方法往往存在气体扩散不均匀、效率较低的问题,导致局部SO2浓度过高易造成漂白,致使SO2超标引发食品安全性等问题。

通过引入自动化、智能化的设备和技术,可以提高熏蒸的效率和准确性,降低操作成本[9-10]。压差技术是利用压差风机进行抽吸,从而在包装箱两侧形成一定的压力差,促使气流通过通风孔进入到包装箱内部与果蔬对流。该技术已在果蔬预冷中得到了广泛的应用,相比于其他预冷方式,压差预冷具有运行简单、处理时间短、降温快、适用范围广等优点[11-12]。结合压差技术与熏蒸技术可以有效增强气体流动、提高熏蒸效率[13-14]。在实验过程中货物码放区域以及整体库房内的气体运动仅通过现场测试测量很难准确表达,采用计算流体动力学(computational fluid dynamics,CFD)数值模拟和实验可以简化测量工序以验证模拟的准确性,提高处理效率[15-16]。

本研究通过CFD方法综合评估压差熏蒸与常压熏蒸对熏蒸过程中风速、压强、SO2气体分布均匀性等性能的影响并通过SO2熏蒸试验对葡萄贮藏品质的影响加以验证,对压差熏蒸的实际应用具有现实意义,为压差熏蒸系统与装置的优化设计提供参考。

1 模型与计算方法

1.1 物理模型

厢体物理模型的建立,厢体外形尺寸4 000 mm×3 000 mm×3 500 mm,压差装置结构的尺寸2 000 mm×800 mm×2 000 mm,回风口位于压差装置的中部,回风口为圆形,每个圆形的直径为100 mm。包装箱为运输生产过程中常用的塑料周转箱,外形尺寸为400 mm×250 mm×200 mm,周转箱的两侧开有相同尺寸的孔,开孔直径40 mm,包装箱排列码放于回风通道处由苫布覆盖。为对比出压差熏蒸与常压熏蒸的差异,保持温度、湿度、风速等实验条件相同的前提下,常压熏蒸组模型不覆盖苫布。

图1 压差熏蒸厢体物理模型示意图

Fig.1 Differential pressure fumigation chamber model diagram chamber covered without tarpaulin;chamber covered with tarpaulin

1.2 数学模型

为了简化数学模型的建立和计算过程,对熏蒸过程进行了必要假设:a)气体假设为不可压缩的理想流体;b)厢体内气体为牛顿流体;c)气体流动过程中参数不随时间变化;d)厢体内部封闭无气体泄漏[17-18]。

1.2.1 控制方程

本研究的气体为空气与SO2组成的混合气体,混合物的浓度公式和物质质量分数的梯度公式如公式(1)、公式(2)所示,对流扩散方程如公式(3)求解物质的质量分数[19]:

ρ=ρair+ρSO2

(1)

(2)

(3)

式中:ρ,流体密度, kg/m3;Y,质量分数;v,速度, m/s;![]() 梯度算子;Ji,物质i的扩散通量, kg/m3。SO2在空气中的扩散通量根据公式(4)计算:

梯度算子;Ji,物质i的扩散通量, kg/m3。SO2在空气中的扩散通量根据公式(4)计算:

(4)

(5)

式中:DT,质量扩散系数, m2/s;DSO2/air为SO2对于空气的质量扩散率;Sct,施密特数;T,温度,单位用K表示;μt,涡流黏度, Pa·s。本次研究不考虑温度带来的扩散变化。

模型气体部分所在的流体域采用雷诺平均N-S方程对流场进行求解,连续性方程、动量方程和能量方程分别如公式(6)~公式(8)所示[20]:

(6)

(7)

(8)

式中:t,时间, s;P,流体的时均压力;Pa;div,散度;cp,压力阻力系数,m-1;λ,导热系数, W/(m·K);ST,广义源项;ui、uj,各时均速度分量, m/s;i、 j=1、2、3;xi、xj,各坐标分量;i、 j=1、2、3。

1.2.2 边界条件

在模拟过程中边界条件设置如下:a)湍流模型采用Realizable k-ε湍流模型[21],湍流强度为5%,气体温度为300 K;b)模拟中进风口设置为速度入口,送风速度为10 m/s;c)出口处设置为出流边界条件,空气流动发展充分,无返流现象;d)课题组前期实验[22-23]筛选的3 000 μL/L SO2、10 min的熏蒸条件能够较好地保持葡萄的贮藏品质。模拟中进风口处设置SO2初始值为0.523 kg(ρSO2=2.927 kg/m3),处理时间为10 min。

1.3 数值计算方法

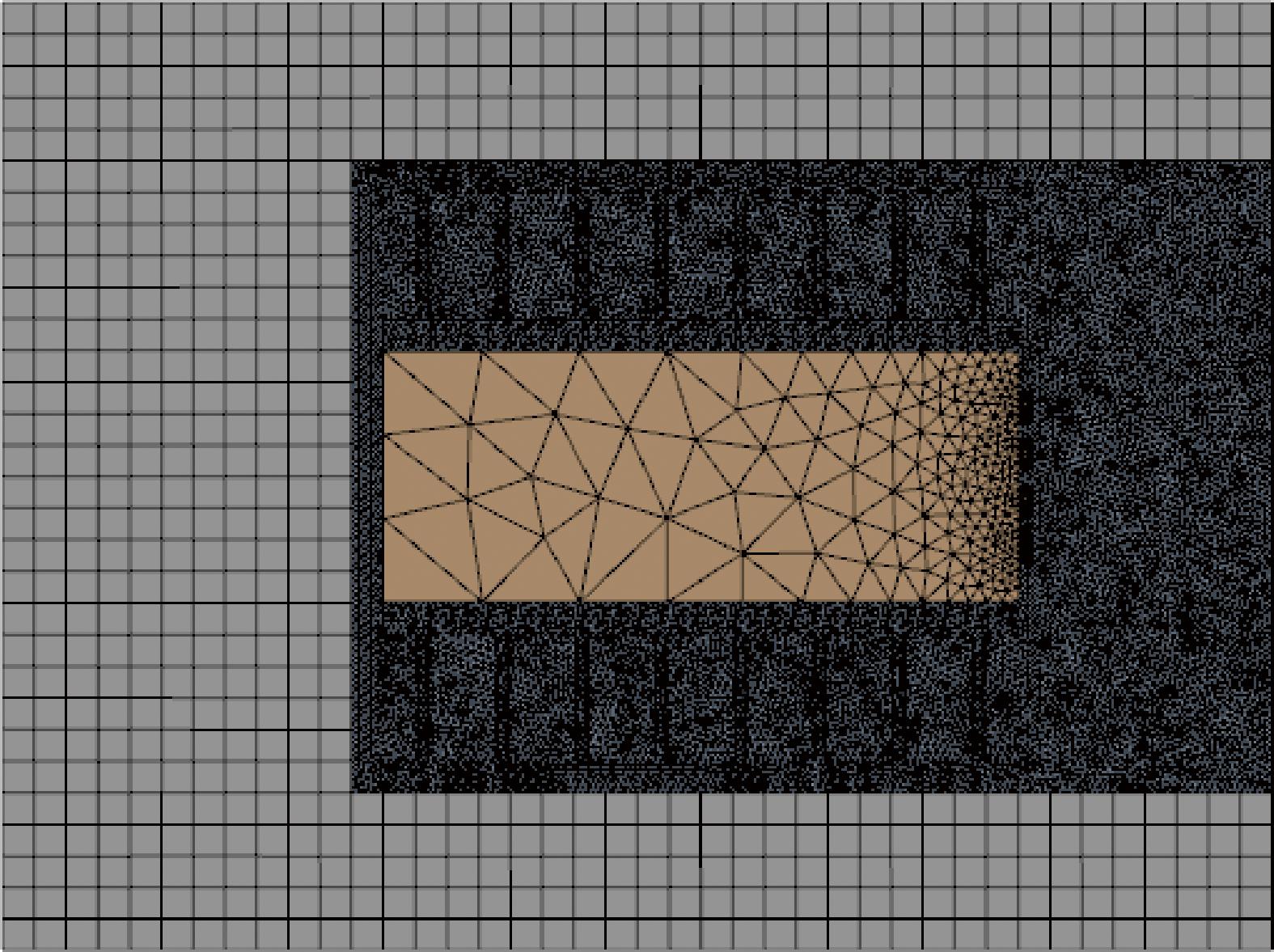

1.3.1 网格划分

利用Fluent Meshing软件进行三维结构化网格划分,为了保证进出口参数与货物码放区域在数值模拟中的准确性,对模型区域的进出口和码放区域进行局部加密。设置结构网格数量为3 270 375个,整体结构化网格质量最低为0.7以上,网格质量满足计算要求[24]。

图2 模型网格划分

Fig.2 Model grid division

1.3.2 求解工具

利用商业CFD软件ANSYS Fluent 2022 R1模型进行求解,时间步长为600 s,每个步长迭代20步保证收敛。

1.4 实验方法

1.4.1 材料与试剂

弗雷葡萄于2023年8月17日上午采摘于新疆阿图什,挑选果梗嫩绿、成熟度一致(可溶性固形物质量分数≥17%)、果粉均匀无机械伤的新鲜葡萄,修剪装箱后即时运回所实验冷库,在(0±0.5) ℃预冷24 h。

SO2 气体(纯度≥99.9%),成都恒源气体有限公司。

1.4.2 仪器与设备

DUR 12 F型纯水仪,上海和泰仪器有限公司;ZWKJ-SP-755型紫外分光光度计,北京中西华大科技有限公司;HD-86L390型低温冰箱,海信Hisense公司;PAL-1型糖度计,日本Atago公司;GY-4型硬度计,远中仪器有限公司;WD 4122型风速变送器,杭州松航公司;SGA-700B型二氧化硫传感器,深圳市深国安电子科技有限公司。

1.4.3 熏蒸处理方法

当预冷至葡萄果心温度为0 ℃左右时,试供材料随机分组,装入内衬吸水纸的转运框中,每筐质量为2 kg,将转运框在熏蒸库房内的回风通道处进行码垛,采用与仿真模拟相同的码垛方式。

码垛后作以下处理:a)空白组,不注入SO2作为空白对照;b)处理组1,包装箱排列码放于回风通道处由苫布覆盖,与码垛葡萄形成闭合的回风通道,关闭库门后,采用3 000 μL/L SO2标准气体熏蒸10 min;c)处理组2和处理同处理1,但不覆盖苫布[25]。熏蒸结束后果实放置于(25±0.5)℃、相对湿度90%~95%条件下的冷库中贮藏7 d,观察表观变化,每隔1 d进行测定果梗褐变相关指标,并记录相关数据及参数。

1.5 测定方法

1.5.1 风速测定

采用风速变送器[精度(0.2±1) m/s]进行检测。位于中间回风通道每隔0.25 m放置,共8个检测点进行测定。

1.5.2 SO2浓度测定

参考GB 3095—2012.《环境空气质量标准》。采用二氧化硫传感器[精度(0±50) μL/L]进行检测。

1.5.3 果实硬度、果梗褐变指数、失重率、腐烂率

果实硬度采用GY-4型果实硬度计测定。每组样品随机选择15颗健康果实,使用长度为11 mm,直径为5 mm的探针匀速下压进行硬度测定。硬度的单位用N表示[26]。

果梗褐变指数是通过观察果梗褐变情况,判定褐变等级,根据公式(9)计算:

果梗褐变指数![]()

(9)

根据果梗褐变情况,将果梗褐变程度(browning degree,BD)划分为5个等级。0级:果梗翠绿、无褐变情况;1级:轻微褐变,BD<25%;2级:轻微褐变,25%

以葡萄在贮藏后质量的变化与初始质量的比值表示葡萄的失重率,根据公式(10)计算葡萄的失重率[28]:

质量损失量![]()

(10)

通过腐烂浆果的质量占葡萄初始质量的百分比得出葡萄的腐烂率,根据公式(11)计算葡萄的腐烂率:

腐烂率![]()

(11)

1.5.4 SO2残留量的测定

SO2残留通常以亚硫酸盐的形式存在,亚硫酸盐含量参照GB 5009.34—2022《食品安全国家标准食品中二氧化硫的测定》。

2 结果与分析

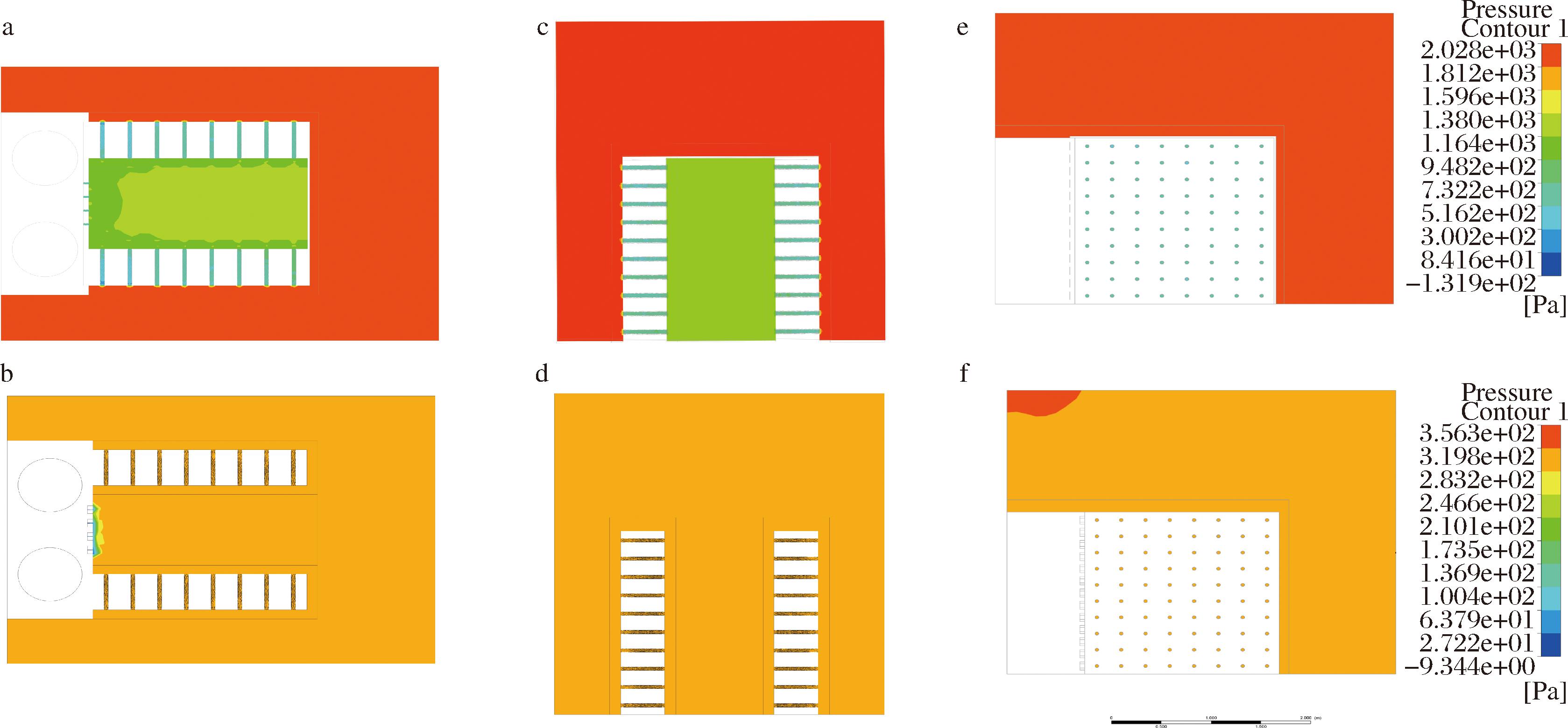

2.1 不同熏蒸处理厢体内压力数值模拟

模拟对厢体内部区域气流组织变化的影响,包括厢体熏蒸区域、中间通风通道的压强和风速,模拟分析气体在厢体内部循环的情况。选取Z=1 700 mm、Y=720 mm、X=-74 mm的截图作为分析对象。

由图3可知,2种熏蒸处理的压力模拟数据相差较大,压差处理组回风通道处的模拟压力仅约为常压熏蒸组的27.47%。由图3-a和图3-c可以看出,回风通道区域与包装箱外侧区域压力相差较大形成特殊的压差结构。由于压力差作用,气体持续从高压向低压流动,使熏蒸气体强制通过包装箱(图3-e),与包装箱内的货物充分接触。而常压熏蒸除回风口(图3-b)和风机吹向厢体上部产生的压力而外(图3-f),其他各部分压力基本相同(图3-d)。

a-压差熏蒸Z=1 700 mm截面;b-常压熏蒸Z=1 700 mm截面;c-压差熏蒸Y=720 mm截面;d-常压熏蒸Y=720 mm截面;e-压差熏蒸X=-74 mm截面;f- 常压熏蒸X=-74 mm截面

图3 压差熏蒸和常压熏蒸压力分布图

Fig.3 Differential pressure fumigation s and atmospheric pressure fumigationsection pressure distribution

2.2 不同熏蒸处理厢体内风速数值模拟

如图4所示,通过不同截面的风速模拟图,可以看出2种熏蒸处理的气体流向和运动方式截然不同。压差熏蒸组模拟的气流通过风机吹出后,由于苫布的覆盖以及压差风机的抽吸作用,导致在气流向厢体尾部流动的过程中部分气流向下流动到了厢体两侧并由于压力差作用垂直穿过包装箱(图4-e和图4-c),后通过回风通道返回回风口(图4-a),码垛好的包装箱与苫布共同构成闭合的气体回路。常压熏蒸模拟的气流由风机吹出后集中弥散于厢体的中部(图4-f),后直接通过回风通道流入出口方向(图4-d),进入或通过包装箱内部的气流较少。而流入包装箱的气流是开展熏蒸技术的关键,对比2种处理在此处的风速可以发现,压差处理的风速是常压处理的8.6倍,流入包装箱的气流集中均匀,增加了与箱体货物的接触。压差熏蒸通过压力差作用改变了气体流向,提高了通过包装箱气体的流速和均匀度,提升了熏蒸效率。

a-压差熏蒸Z=1 700 mm截面;b-常压熏蒸Z=1 700 mm截面;c-压差熏蒸Y=720 mm截面;d-常压熏蒸Y=720 mm截面;e-压差熏蒸X=-74 mm截面;f-常压熏蒸X=-74 mm截面

图4 压差熏蒸和常压熏蒸速度分布图

Fig.4 Differential pressure fumigation and atmospheric pressure fumigation section velocity distribution

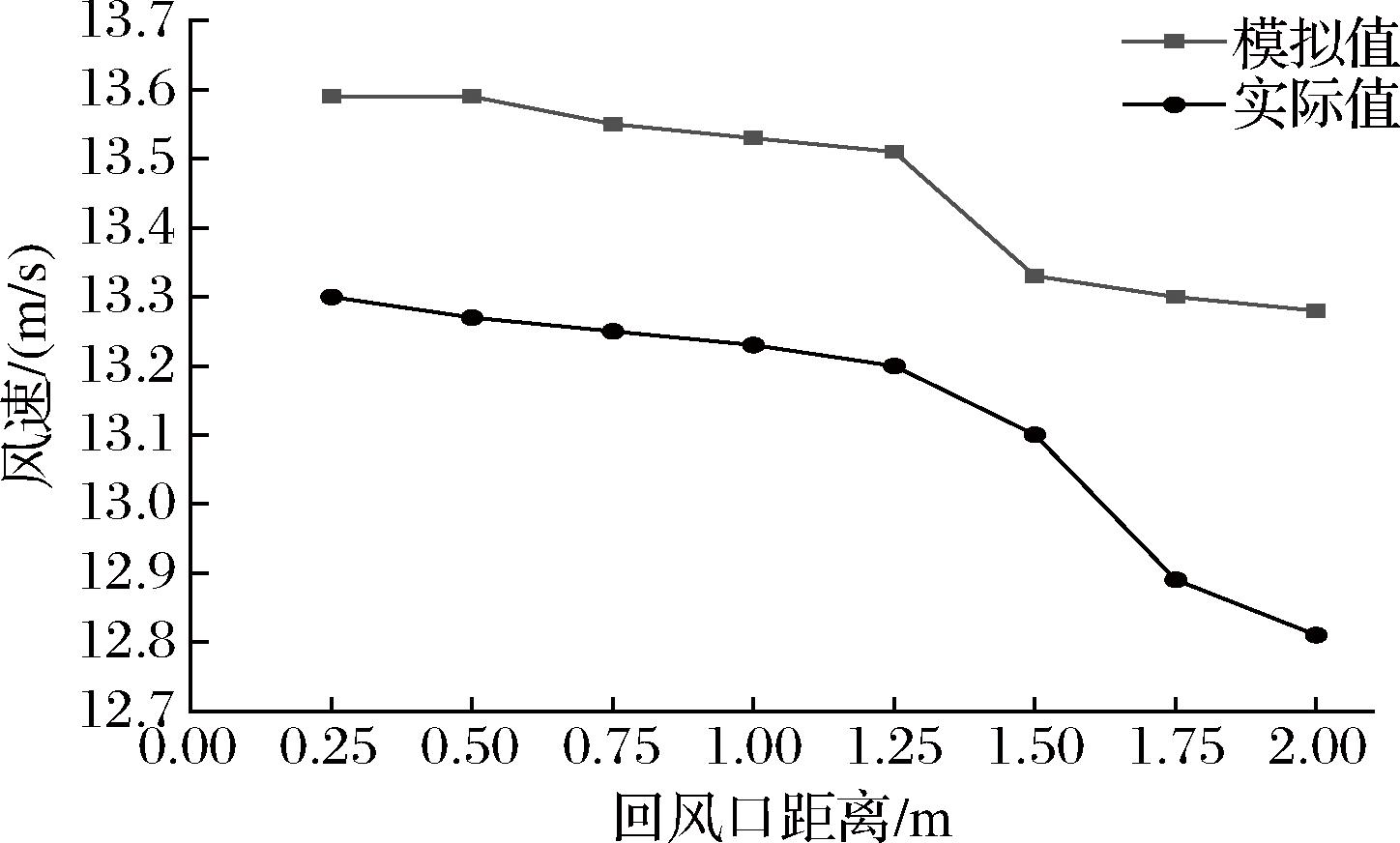

2.3 回风通道风速模拟值与实测值

回风通道长度为2 m,回风通道内气流组织情况如图5所示。模拟值与实测值吻合较好,由于传感器精度、测量误差以及外界环境因素,实测值风速略低于模拟风速,平均误差为2.13%。

图5 回风通道风速模拟值与实测值

Fig.5 simulative and measured value of wind speed in return air channel

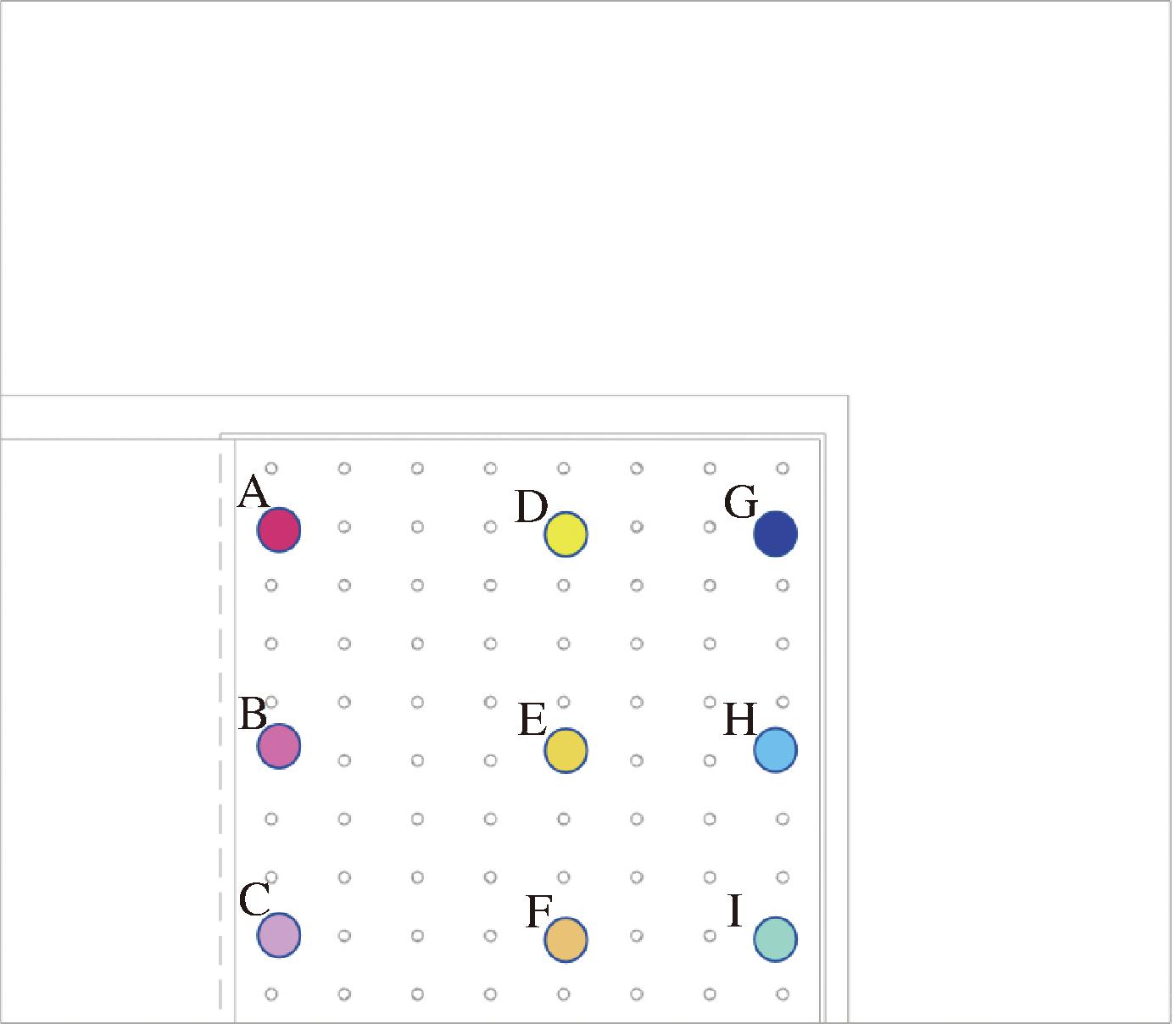

2.4 不同处理SO2浓度分布变化

选取压差熏蒸与常压熏蒸相同9个位置,分析SO2浓度的变化,检测点分布如图6所示。

图6 SO2检测点分布

Fig.6 Distribution of SO2 detection points

注:A~I表示检测点位置(图7同)。

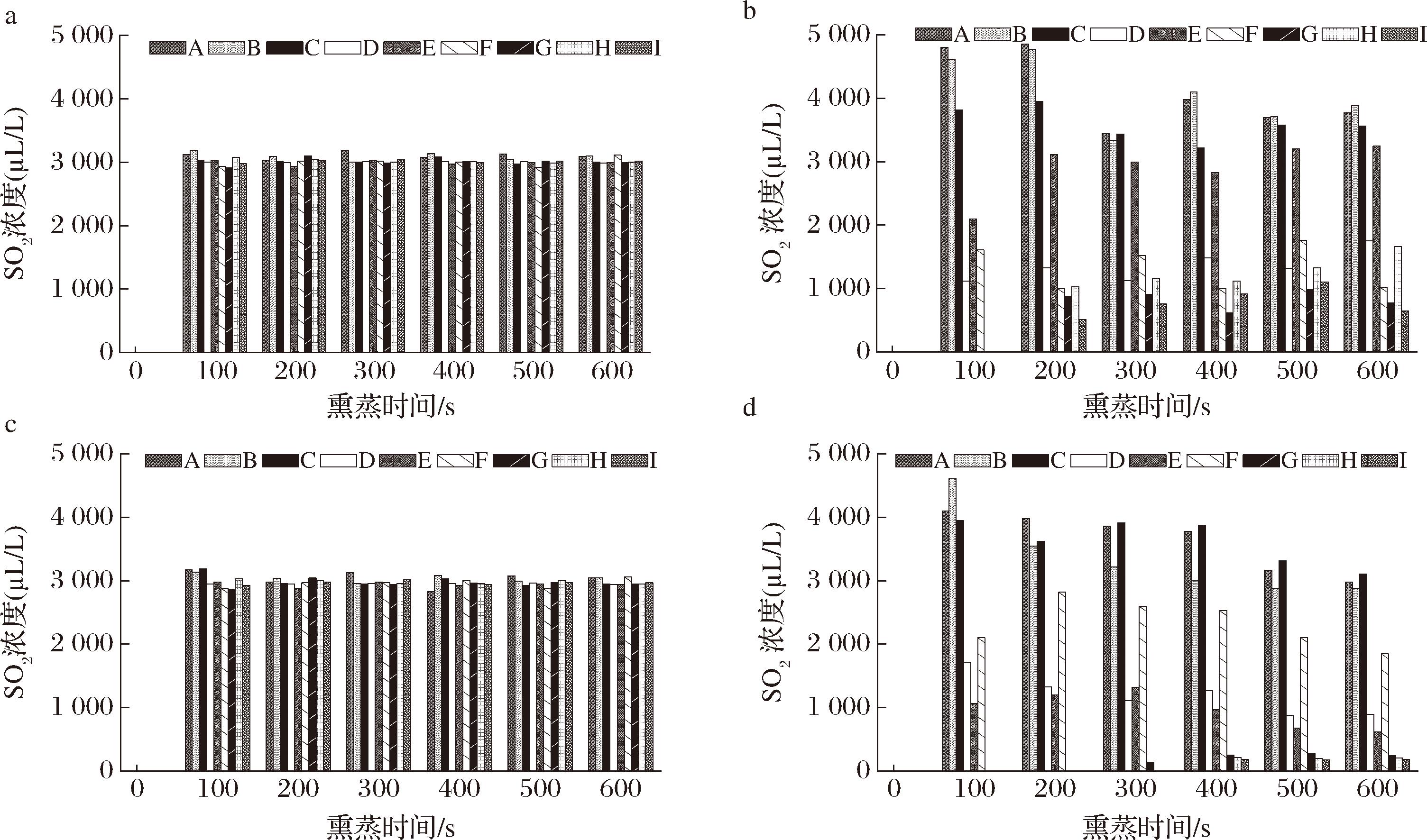

如图7-a所示各检测点在100 s时,压差熏蒸处理组的SO2浓度达到熏蒸所需的3 000 μL/L,且后续随处理时间的延长浓度无明显波动。压差熏蒸使熏蒸气流持续通过包装箱,使箱内货物与熏蒸气体接触更充分。由于常压熏蒸气流的不均匀性,导致靠近进风口与中部的检测点浓度始终高于其他点(图7-b),尾部SO2熏蒸气体较少。

a-压差处理SO2浓度模拟分布变化;b-常压处理SO2浓度模拟分布变化;c-压差处理SO2浓度试验分布变化;d-常压处理SO2浓度试验分布变化

图7 压差处理和常压处理SO2浓度模拟分布变化和压差处理和常压处理SO2浓度试验分布变化

Fig.7 The simulated distribution of SO2 concentration in differential pressure treatment and conventional treatment, pressure difference treatment and conventional treatment SO2 concentration test distribution changes

由于传感器精度和葡萄对SO2吸附等外界因素,导致试验实际值(图7-a和图7-b)整体浓度略低于模拟值(图7-c与图7-d)。整体试验结果与模拟结果呈现较好的一致性,SO2浓度分布随处理时间的变化响应规律一致,吻合性较高。结果表明,理论模型较为可靠,可为压差熏蒸系统与装置的优化设计提供参考。

2.5 不同SO2熏蒸处理对弗雷葡萄品质的影响

在整个贮藏期中,果实硬度持续呈下降趋势。压差熏蒸处理组果实的硬度均高于其他处理,贮藏结束时,SO2压差熏蒸处理果实的硬度比常压熏蒸和对照组高9.11%和26.9%。与其他处理相比压差熏蒸处理显著维持果实采后的硬度(图8-a)。弗雷葡萄果梗褐变指数呈上升趋势(图8-b),在贮藏3 d时各处理组果梗皆出现不同程度的褐变。SO2压差处理组上升缓慢,至贮藏末期,其果梗褐变指数率始终低于50%。SO2压差熏蒸在贮藏期间保持果梗翠绿,抑制葡萄果梗褐变指数的升高。

a-采后硬度;b-果梗褐变指数;c-腐烂率;d-落粒率

图8 不同SO2熏蒸处理对葡萄采后硬度、果梗褐变指数、腐烂率和落粒率的影响

Fig.8 Effects of different SO2 fumigation treatments on firmness, browning index, decay rate, and berry shatter of grapes

注:不同字母代表在P<0.05下的显著差异(下同)。

如图8-c和图8-d所示,葡萄的腐烂率和落粒率在贮藏期间呈上升趋势。对照组葡萄在第3天出现腐烂现象,而SO2压差熏蒸组葡萄发生腐烂的时间在第5天,贮藏结束时,对照组和常压熏蒸葡萄腐烂率是压差处理组的3.27和1.52倍。SO2压差熏蒸显著抑制(P<0.05)葡萄腐烂率的增长,其腐烂率始终低于5.5%。对照组葡萄在第2天就出现落粒,SO2压差熏蒸组葡萄落粒在第4天才被明显观察到,压差处理组与对照和常压处理组落粒率存在显著差异(P<0.05)贮藏4~6 d,SO2压差熏蒸组葡萄落粒率分别比常压处理组和对照组低2.47%、2.03%、3.7%和5.93%、8.50%、7.97%。以上结果表明,SO2压差处理有效延缓葡萄果实落粒及腐烂现象的发生。

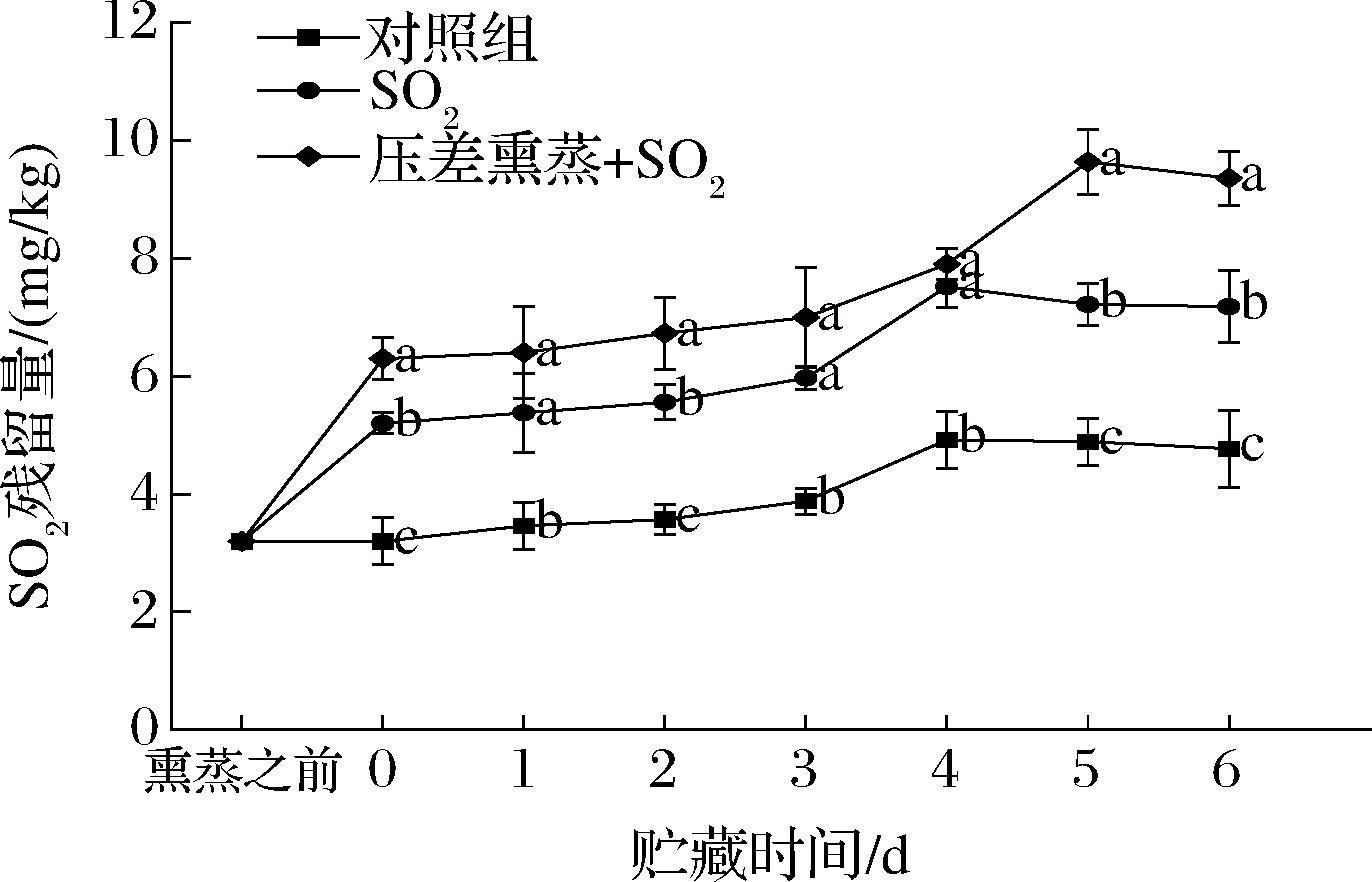

2.6 不同熏蒸处理对果实SO2残留量的影响

整个贮藏期间,SO2残留量呈先上升后缓慢下降趋势(图9),压差熏蒸处理组果实的亚硫酸盐含量始终显著高于常压处理组(P<0.05),残留量最高为9.36 mg/kg,低于美国FDA(Code of Federal Regulations,21CER170)规定标准10 mg/kg,且无局部SO2浓度过高引起的漂白现象。压差熏蒸处理组提高了葡萄果实对SO2气体的利用率,有效地提高的熏蒸效率。后续可针对不同种类葡萄,优化压差熏蒸工艺,进一步研究压差熏蒸处理时间与SO2气体浓度对葡萄保鲜效果的影响,更精确地控制熏蒸条件,提高熏蒸效率。

图9 不同处理对葡萄果实SO2残留量的影响

Fig.9 Effects of different treatments on SO2 residue in grape

3 结论

模型通过采用CFD软件FLUENT,对压差熏蒸厢体内部的气流组织进行模拟计算,并与传统的常压熏蒸处理进行比较,对比分析了压差熏蒸和常压熏蒸在相同工况下压强、风速以及SO2气体的分布情况。模拟分析结果得出,对比常压熏蒸处理,由于压差风机的抽吸作用,压差熏蒸在外包箱内外两侧形成压力差,迫使厢体内空气与SO2的混合气体强制垂直通过包装箱,提高通过气体的流速和均匀度,提升了对熏蒸气体的利用率,并通过试验进行验证。理论与实际的风速与SO2分布一致性较高,有效地验证了模拟的可靠性。由葡萄熏蒸试验可知,3 000 μL/L SO2压差熏蒸处理10 min能够有效保持弗雷葡萄采后果实的硬度,延缓果梗褐变进程、抑制采后果实腐烂率与落粒率的上升,减缓葡萄品质劣变,延缓了果实衰老,提升了对SO2熏蒸剂的利用率,为压差熏蒸保鲜技术在葡萄采后中的应用提供理论与实际支持。

[1] 吴斌, 闫师杰, 王文生, 等.新疆葡萄贮运保鲜现状与产业技术提升途径[J].保鲜与加工, 2016, 16(4):1-5.WU B, YAN S W, WANG W S, et al.Situation of storage and transport and industry promoting ways of table grape in Xinjiang[J].Storage and Process, 2016, 16(4):1-5.

[2] ZHANG Z, WU Z H, YUAN Y Y, et al.Sulfur dioxide mitigates oxidative damage by modulating hydrogen peroxide homeostasis in postharvest table grapes[J].Postharvest Biology and Technology, 2022, 188:111877.

[3] ROBERTO S, JUNIOR O, MUHLBEIER D, et al.Post-harvest conservation of “Benitaka” table grapes with different SO2generating pads and plastic liners under cold storage[J].BIO Web of Conferences, 2019, 15:01003.

[4] MIRDEHGHAN S H, RAHIMI S.Pre-harvest application of polyamines enhances antioxidants and table grape (Vitis vinifera L.) quality during postharvest period[J].Food Chemistry, 2016, 196:1040-1047.

[5] 武建明, 钟梅, 吴斌, 等.新疆鲜食葡萄保鲜过程中SO2残留行为的研究[J].食品科学, 2008, 29(3):486-489.WU J M, ZHONG M, WU B, et al.Study on SO2 accumulation on table grapes in storage[J].Food Science, 2008, 29(3):486-489.

[6] 梁佳睿, 魏佳, 殷贝贝, 等.商标保鲜卡的制备及在克瑞森葡萄采后保鲜中的应用[J].现代食品科技, 2022, 38(12):230-238.LIANG J R, WEI J, YIN B B, et al.Preparation of table grape preservation pad and its application in the postharvest of cressen grapes[J].Modern Food Science and Technology, 2022, 38(12):230-238.

[7] ZHANG Z, WEI J, WANG M, et al.Induced sulfur metabolism by sulfur dioxide maintains postharvest quality of Thompson Seedless grape through increasing sulfite content[J].Journal of the Science of Food and Agriculture, 2022, 102(3):1174-1184.

[8] 梁永生, 覃章贵, 严晓平, 等.高大平房仓PH3熏蒸方法的实仓研究[J].粮食储藏, 2001, 30(3):26-32.LIANG Y S, QIN Z G, YAN X P, et al.Field research of PH3 fumigation in large warehouse [J].Grain Storage, 2001, 30(3):26-32.

[9] 苏维, 苏禹, 贺刚.基于组态王的H2S浓度监测系统的研究与实现[J].工业仪表与自动化装置, 2011(2):79-82.SU W, SU Y, HE G.Application and study of H2S concentration monitoring system based on Kingview[J].Industrial Instrumentation & Automation, 2011(2):79-82.

[10] 张娜, 李昆仑, 王文生, 等.应用臭氧浓度精准控制熏蒸装置提高树莓贮藏品质[J].农业工程学报, 2017, 33(10):295-301.ZHANG N, LI K L, WANG W S, et al.Application of ozone concentration precise control fumigation device improving quality of raspberries during cold storage[J].Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(10):295-301.

[11] 张忠星, 张云鹏, 王旭荣, 等.送风速度对结球生菜压差预冷性能的影响[J].中国果菜, 2023, 43(7):5-10.ZHANG Z X, ZHANG Y P, WANG X R, et al.Effect of air supply speed on the forced air cooling performance of lettuce[J].China Fruit &Vegetable, 2023, 43(7):5-10.

[12] KUMAR A, KUMAR R, SUBUDHI S.Experimental investigations of periodic airflow reversal during forced-air cooling of apples:Impacts on cooling rate and uniformity[J].Journal of Food Engineering, 2023, 359:111684.

[13] 郑锐, 包建强.保鲜剂对压差预冷芦笋保鲜效果影响的研究[C].2009年上海市制冷学会学术年会论文集.上海:上海市制冷学会, 2009:120-124.ZHENG R, BAO J Q.Study on the effect of preservatives on the preservation of asparagus by differential pressure precooling[C].Proceedings of the Shanghai Refrigeration Society Academic Annual Conference in 2009.Shanghai:Shanghai Institute of Refrigeration, 2009:120-124.

[14] HUSSAIN T, KAMAL M A, HAFIZ A.Comparative analysis of apple and orange during forced convection cooling:Experimental and numerical investigation[J].AIMS Energy, 2021, 9(2):193-212.

[15] 高雄发, 郜聪, 张德胜, 等.基于CFD-DEM的旋流泵混合颗粒固液两相流研究[J].农业机械学报, 2023, 54(8):163-170;248.GAO X F, GAO C, ZHANG D S, et al.Solid-liquid two-phase flow of mixed particles in vortex pump based on CFD-DEM[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(8):163-170;248.

[16] KUMAR A, KUMAR R, SUBUDHI S.Numerical modeling of forced-air pre-cooling of fruits and vegetables:A review[J].International Journal of Refrigeration, 2023, 145:217-232.

[17] HAN J W, ZHAO C J, QIAN J P, et al.Numerical modeling of forced-air cooling of palletized apple:Integral evaluation of cooling efficiency[J].International Journal of Refrigeration, 2018, 89:131-141.

[18] WANG X F, FAN Z Y, LI B G, et al.Variable air supply velocity of forced-air precooling of iceberg lettuces:Optimal cooling strategies[J].Applied Thermal Engineering, 2021, 187:116484.

[19] KURTULUS B.High resolution numerical simulation of sulphur-dioxide emission from a power plant building[J].Building Simulation, 2012, 5(2):135-146.

[20] 韩佳伟, 赵春江, 杨信廷, 等.送风风速对苹果差压预冷性能的影响[J].农业机械学报, 2015, 46(11):280-289.HAN J W, ZHAO C J, YANG X T, et al.Effect of air-inflow velocity on cooling efficiency during forced-air precooling of apples[J].Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(11):280-289.

[21] TANG Z H, DONG H R, ZHANG C, et al.Deep learning models for SO2 distribution in a 30 MW boiler via computational fluid dynamics simulation data[J].ACS Omega, 2022, 7(46):41943-41955.

[22] 魏佳, 张政, 赵芳芳, 等.鲜食葡萄SO2气体精准熏蒸保鲜控制系统设计[J].农业工程学报, 2019, 35(1):260-268.WEI J, ZHANG Z, ZHAO F F, et al.Design of sulfur dioxide automatic control fumigationsystem for table grape preservation[J].Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(1):260-268.

[23] 李杰, 魏佳, 张政, 等.二氧化硫(SO2)熏蒸改善木纳格葡萄的采后品质[J].现代食品科技, 2020, 36(2):114-121;151.LI J, WEI J, ZHANG Z, et al.Improving on postharvest quality of munag grape berries fumigated by sulfur dioxide(SO2)[J].Modern Food Science and Technology, 2020, 36(2):114-121;151.

[24] DEFRAEYE T, VERBOVEN P, NICOLAI B.CFD modelling of flow and scalar exchange of spherical food products:Turbulence and boundary-layer modelling[J].Journal of Food Engineering, 2013, 114(4):495-504.

[25] 贾连文, 贾斌广, 王达, 等.不同送风方式下樱桃压差预冷的数值模拟[J].保鲜与加工, 2019, 19(5):1-6.JIA L W, JIA B G, WANG D, et al.Numerical simulation of pressure difference pre-cooling of cherry in different air supply modes[J].Storage and Process, 2019, 19(5):1-6.

[26] 王曼, 魏佳, 伊丽达娜·迪力夏提, 等.二氧化硫调控亚硫酸盐代谢对葡萄采后灰霉病的抑制作用[J].中国食品学报, 2022, 22(11):299-308.WANG M, WEI J, YILIDANA D, et al.Inhibitory effect of sulfur dioxide on gray mold disease of postharvest grape by regulating the sulfite metabolism pathway[J].Journal of Chinese Institute of Food Science and Technology, 2022, 22(11):299-308.

[27] ZHANG Z, XU J, CHEN Y, et al.Nitric oxide treatment maintains postharvest quality of table grapes by mitigation of oxidative damage[J].Postharvest Biology and Technology, 2019, 152:9-18.

[28] 周江, 魏佳, 张辉, 等.二氧化硫(SO2)间歇熏蒸对红地球葡萄贮藏品质的影响[J].食品科技, 2015, 40(12):295-299.ZHOU J, WEI J, ZHANG H, et al.Effects of sulfur dioxide intermittent fumigation on postharvest quality of red globe grapes during storage[J].Food Science and Technology, 2015, 40(12):295-299.