蛋白酶是一类催化蛋白质或肽链水解生成分子质量较小的朊和胨或游离氨基酸的酶,也称作蛋白水解酶,广泛存在于动物、植物及微生物中,在其体中执行着不同的生理功能。植物蛋白酶(菠萝蛋白酶、角质酶和无花果素等)的生产耗时较长。动物蛋白酶(如胰蛋白酶、胰蛋白酶、胃蛋白酶、糜蛋白酶和肾素)以纯酶形式大量生产和制备,而动物来源生产的蛋白酶不足以满足全球的工业需求。因此,微生物来源的蛋白酶成为目前主要蛋白酶来源,其中,芽孢杆菌被广泛研究用于大规模生产蛋白酶,其被用于酱油[1]、皮革、洗涤剂、制药和纺织等行业[2]。

蛋白酶在酱油生产过程中起关键的作用。在制曲过程中,米曲霉的生长及产孢的同时会伴随着大量蛋白酶的分泌,其可以将大豆中的蛋白质降解为氨基酸和寡肽[3]。这些低分子化合物一部分会残留在发酵结束后的酱油中为酱油提供氨基酸态氮,一部分在发酵过程中作为微生物生长的营养物质或者微生物代谢转化产生风味物质的前体物质[4],其余一部分会与酱油中的含羰基化合物进行美拉德反应提升酱油色度和风味[5]。在酱油发酵过程中,尽管米曲霉会在高盐度条件下逐渐失活,但是其分泌的蛋白酶会在酱油发酵体系中继续发挥作用。在所有蛋白酶中,酸性蛋白酶对酱油的口感形成和品质改善具有重要作用,而中性蛋白酶在蛋白质的水解中产生的苦味较少。此外,外肽酶在酱油酿造应用中表现出良好的脱苦能力,而谷氨酰胺酶可催化蛋白质或肽中谷氨酰胺的水解,释放出L-谷氨酸[6]。然而,目前酱油发酵过程中仍然存在原料分解不彻底、蛋白质利用率低等问题。因此,在酱油发酵体系中添加外源蛋白酶[7]可能能够进一步提升其原料利用率,同时提升产品品质。

在本研究室前提研究过程中,筛选得到一株淀粉液化芽孢杆菌(Bacillus amyloliquefaciens)BS5582,其具有较强的蛋白酶产生能力。因此,在前期研究基础上,本论文进一步表征了该菌株产蛋白酶的酶学性质,并与市售蛋白酶进行了比较。此外,将该蛋白酶在酱油发酵过程中进行了应用,并从理化指标、代谢物和风味方面评价了其应用效果。

1 材料与方法

1.1 材料与试剂

1.1.1 实验材料

淀粉液化芽孢杆菌BS5582(CGMCC No.1314)保藏于本实验室。2种市售蛋白酶,2家国内知名酶制剂企业,并分别命名为A酶和B酶。

1.1.2 培养基

种子培养基(g/L):蛋白胨10.0,牛肉膏5.0,NaCl 5.0,pH 7.0,用于淀粉液化芽孢杆菌BS5582的培养。

发酵培养基(g/L):玉米粉50.0,酵母粉40.0,CaCl2 0.75,MgSO4 1.8,(NH4)2SO4 2.0,KH2PO4 3.0和Na2HPO4·12H2O 6.0,pH 6.5,用于淀粉液化芽孢杆菌BS5582的产酶发酵。

1.1.3 试剂

豆粕、麸皮、食用盐等,无锡周边商超;干酪素,上海源叶生物科技有限公司;L-2-辛醇色谱级标准品,上海麦克林生化科技有限公司;有机酸、氨基酸色谱级标准品,阿拉丁试剂(上海)有限公司;其他试剂均为分析纯,国药集团化学试剂有限公司。

1.2 仪器与设备

HVE-50全自动高压蒸汽灭菌锅,日本HIRAYAMA株式会社;BSP-250恒温生化培养箱,上海博迅实业有限公司;UV-2000紫外可见分光光度计,UNICO(上海)仪器有限公司;SPS2001F电子天平,METTLER TOLEDO公司;5804R高速冷冻离心机,德国Eppendorf公司;TRACE 1310-ISQ LT单四级杆气相色谱质谱联用仪,美国赛默飞世尔科技公司。

1.3 实验方法

1.3.1 淀粉液化芽孢杆菌 BS5582的培养及发酵产酶

菌株活化[8]:接斜面菌种一环于种子培养基中,37 ℃、180 r/min旋转式摇床培养10 h。

摇瓶发酵:在1 L三角瓶中,装入200 mL发酵培养基,0.1 MPa灭菌20 min,接种量10%(体积分数),于37 ℃、200 r/min培养48 h。

1.3.2 蛋白酶活力的测定

蛋白酶活力测定参照国标GB/T 23527—2009《蛋白酶制剂》中福林法;酱油中酶活力测定参照SB/T 10317—1999《蛋白酶活力测定法》中福林法。酶活力定义:在40 ℃时1 mL酶液1 min催化酪蛋白产生1 μg酪氨酸所需要的酶量为1个蛋白酶活性单位。

1.3.3 蛋白酶酶学性质测定

1.3.3.1 蛋白酶最适反应温度和温度稳定性的研究

最适温度测定:在不同温度下(30、40、50、55、60、70 ℃)测定蛋白酶活力,并以最大酶活力定义为100%,确定最适反应温度。

温度稳定性测定:将酶液置于30、40、50、60、70 ℃保温60 min, 转移至40 ℃水浴后测定酶活力,以在同一温度条件下保温处理后酶活力与未处理酶活力比值计算剩余相对酶活力。

1.3.3.2 蛋白酶最适反应pH和pH稳定性的测定

最适pH测定:在不同pH 5.0~10.0的缓冲液中按国标福林法法测定酶活力,pH 5.0~7.5使用20 mmol/L磷酸氢二钠-磷酸二氢钠缓冲液,pH 8.0~9.0使用20 mmol/L Tris-HCl缓冲液,pH 10.0使用20 mmol/L硼酸-硼酸钠缓冲液,以最大酶活力为100%计算相对酶活力,确定最适pH值。

pH稳定性测定:将酶液分别置于上述pH缓冲液体系,40 ℃恒温处理60 min后,在最适温度下测定酶活力,以同样pH条件下处理后酶活力与未处理酶活力的比值计算剩余相对酶活力。

1.3.3.3 蛋白酶半衰期测定

将酶液置于20 mmol/L磷酸氢二钠-磷酸二氢钠缓冲液(pH 6.0和pH 7.0)溶液中处理90 min,其中每隔10 min取酶液测定蛋白酶活力,以初始测得的酶活力为100%计算剩余酶活力,绘制半衰期曲线。在特定pH条件下,将酶活力损失为50%时对应的时间定义为半衰期。

1.3.3.4 蛋白酶耐盐性测定

分别在80、120、140、160、180、200 g/L NaCl质量浓度缓冲液中以国标福林法测定蛋白酶活力。将酶液置于140 g/L NaCl缓冲液中,30 ℃恒温处理60 d,1~10 d每1 d取样测酶活力,之后每隔7 d取样测定酶活力,以未处理酶活力为100%,计算剩余酶活力,绘制失活曲线。

1.3.4 蛋白酶在酱油发酵过程中的应用

1.3.4.1 酱油发酵

制曲:将豆粕、麸皮以3∶2(质量比)比例混合,润水量100%,蒸煮温度和时间为121 ℃和20 min,冷却至40 ℃以下,以106孢子/g接种量在物料中接入米曲霉3.042菌株,控制温度为30 ℃、湿度为95%培养72 h,制得成曲[9-10]。

发酵:按照1∶3(质量比)的比例在成曲中加入盐水[11],酱醪终盐度为140 g/kg,在室温下进行发酵90 d,过滤酱醪,对滤液进行下一步分析。发酵第2天,分别添加100 U/(每g曲)的BS5582产蛋白酶、2种市售蛋白酶作为试验组,未添加蛋白酶作为对照。

1.3.4.2 酱油理化指标测定

参照GB 5009.235—2016《食品安全国家标准 食品中氨基酸态氮的测定》、GB 12456—2021《食品安全国家标准 食品中总酸的测定》,对酱醪中氨基酸态氮含量、总酸含量进行测定[12]。精确称取5.0 g充分研磨的酱醪样品,加水溶解后,于100 mL容量瓶中进行定容,得到稀释液。吸取20.0 mL稀释液,置于200 mL的烧杯中,加60 mL双蒸水,使用磁力搅拌器进行搅拌,并使用NaOH标准溶液(0.05 mol/L)滴定至pH 8.2,记录NaOH标准溶液的消耗量。加入10.0 mL 甲醛水溶液,再用NaOH标准溶液滴定至pH 9.2,记录NaOH标准溶液消耗量。同时取70 mL水做试剂空白实验,计算得到总酸和氨基酸态氮含量。以上实验设置3组平行。总氮含量按照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中的凯氏定氮法进行测定[13]。

1.3.4.3 游离氨基酸测定

精确称取1.0 g充分研磨的酱醪样品,用50 g/L三氯乙酸定容到25 mL,混匀后超声20 min,至少静置2 h后用滤纸过滤,吸取1.0 mL滤液在1.5 mL离心管中,12 000×g离心10 min,得到的上清液使用0.22 μm水膜进行过滤,采用安捷伦高效液相色谱进行分析。液相条件:色谱柱为十八烷基硅(octadecylsilane,ODS)柱(250 mm×4.6 mm×5 μm),柱温40 ℃,进样量10 μL,紫外检测波长338 nm(脯氨酸为262 nm),流动相A为20 mmol/L乙酸钠溶液,流动相B为乙腈∶甲醇∶乙酸钠溶液(2∶2∶1,体积比),等度洗脱,流速为1.0 mL/min。

1.3.4.4 挥发性风味物质测定

采用顶空固相微萃取气质联用法(headspace-solid phase microextraction-gas chromatography-mass spectrometry,HS-SPME-GC-MS)对酱油中的挥发性风味物质进行分析[14]。精确称取2.0 g充分研磨的酱醪样品,置于20 mL气相瓶中,再加入2.0 g NaCl、6 mL ddH2O混合,同时加入5 μL L-2-辛醇(102.8 mg/L)作为内标。气相色谱质谱条件:色谱柱为OV-1701毛细管色谱柱(30 mm×0.25 mm,0.25 μm),样品的进口温度为250 ℃,气相色谱柱初始柱温为32 ℃,以5 ℃/min率升至180 ℃,再以125 ℃/min速率升至240 ℃,持续5 min。载气为He,流速设置0.8 mL/min,不分流。使用EI电离源在70 eV电压下获取挥发性化合物的GC-MS色谱图,其结果与Willey谱库和NIST(National Institute of Standards and Technology)谱库进行匹配,对挥发性化合物的种类进行鉴定,采用匹配度大于700的鉴定结果进行分析。采用L-2-辛醇作为内标,以其峰面积为对照,从而计算出样品中各挥发性化合物的相对含量。

1.4 数据处理

使用SPSS 26.0进行数据处理,使用Origin 2023、Excel 2021和GraphPad Prism 8.0软件进行进一步的统计分析和图形处理。

2 结果与分析

2.1 淀粉液化芽孢杆菌BS5582产蛋白酶的酶学性质分析

2.1.1 蛋白酶活力测定

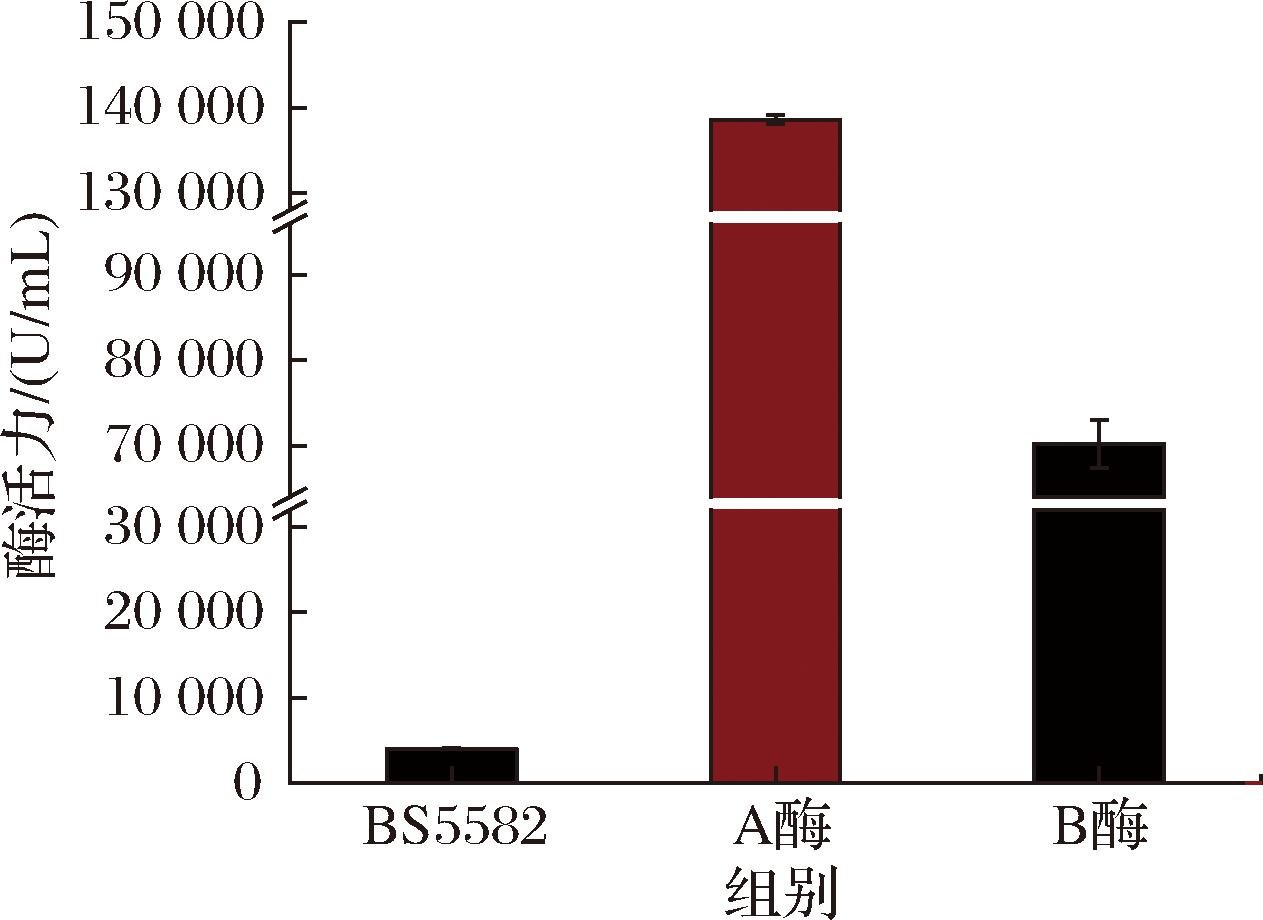

测定淀粉液化芽孢杆菌BS5582产蛋白酶与市售蛋白酶活力,如图1所示,BS5582产蛋白酶活力为4 048 U/mL,A酶活力为108 613 U/g,B酶活力为70 180 U/mL。

图1 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶活力比较

Fig.1 Determination of the activity of proteolytic enzymes produced by B.amyloliquefaciens BS5582 and commercially enzymes

2.1.2 最适温度与温度稳定性分析

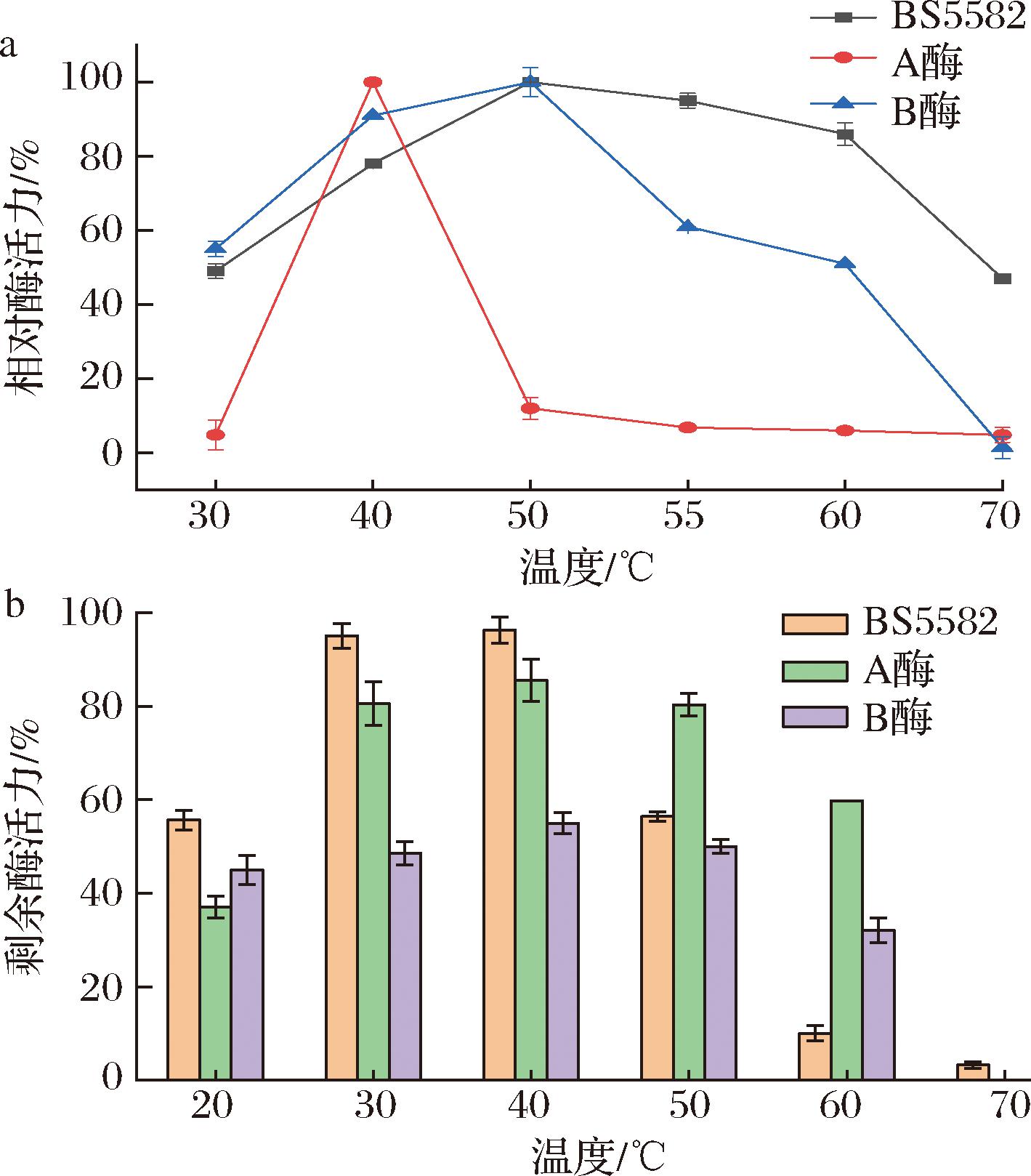

测定并比较了液化淀粉芽孢杆菌BS5582产蛋白酶与2种市售蛋白酶的最适温度与温度稳定性。如图2-a所示,BS5582产蛋白酶的最适温度为50 ℃,而2种商业酶A酶和B酶的最适温度分别为40 ℃和50 ℃。和商品酶相比,BS5582产蛋白酶在30~70 ℃均具有较高的相对酶活力,而市售酶在30~50 ℃条件下酶活力相对较高。进一步将BS5582产蛋白酶与商品酶在不同温度下温育60 min后测定其残余相对酶活力,以分析其温度稳定性。如图2-b所示,BS5582产蛋白酶在30~40 ℃处理后剩余酶活力仍可达到90%以上,A酶剩余酶活力在80%~90%,而B酶剩余酶活力为40%~60%。BS5582产蛋白酶在50~60 ℃条件下的稳定性低于市售酶。但是其在70 ℃处理后仍保留一定酶活力,而A酶和B酶已经完全失活。酱油发酵温度一般控制在30~40 ℃,因此BS5582产蛋白酶在酱油发酵过程中能够保持较高的酶活力,从而促进酱油原料中蛋白质的降解。

a-最适温度;b-温度稳定性

图2 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶的最适温度和温度稳定性分析

Fig.2 Optimal temperature curves and thermal stability of proteolytic enzymes produced by B.amyloliquefaciens BS5582 and commercial enzymes

2.1.3 最适pH与pH稳定性分析

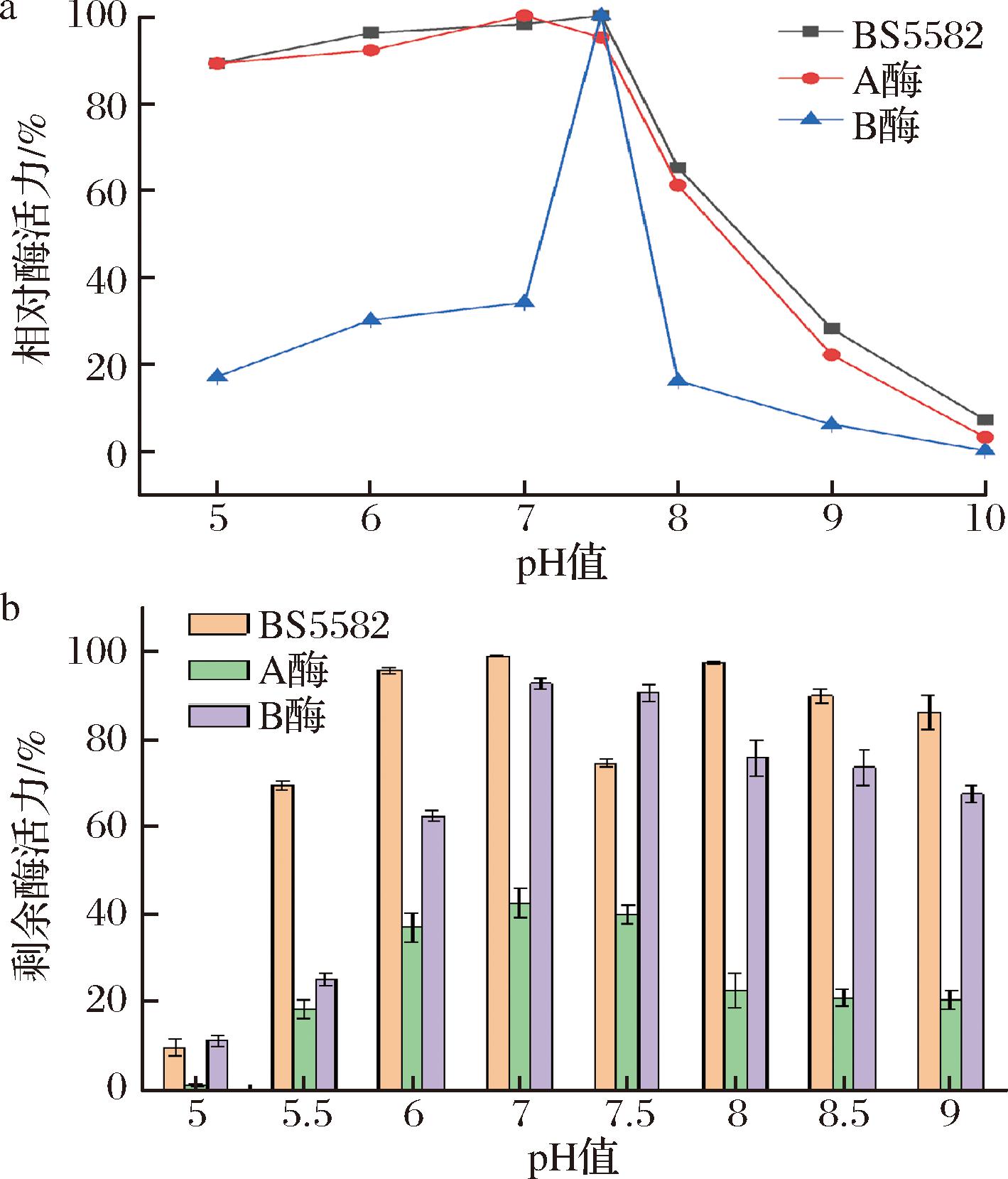

测定并比较了BS5582产蛋白酶与市售酶的最适pH与pH稳定性。如图3-a所示,BS5582产蛋白酶和B酶的最适pH均为pH 7.5,而A酶的最适pH为pH 7.0。其中,BS5582产蛋白酶和A酶在pH 5.0~7.5时的酶活力均在80%以上,而当pH继续升高时,BS5582产蛋白酶与A酶的活力急剧下降;B酶在pH 7.0以下及pH 8.0以上的酶活力均较低,均低于最高酶活力的40%。进一步将BS5582产蛋白酶与市售酶在不同pH下将处理1 h后,测定其剩余酶活力。如图3-b所示,BS5582产蛋白酶在pH 6.0~7.0温育1 h后依旧能保持高于90%的剩余酶活力,在pH 5.5时温育1 h相对酶活力降至69.45%。在市售酶中,A酶在酸性条件下的稳定性相对较差,其在pH 6.0~7.5条件下处理1 h后剩余酶活力约40%。B酶在pH 7.0~7.5处理后剩余酶活力较高,但是在pH 6条件下剩余酶活力降低至约60%。由此可见,BS5582产蛋白酶在弱酸性条件下较为稳定。由于酱油发酵过程中pH值约为6.0,因此,BS5582产蛋白酶具有潜在的应用价值。

a-最适pH;b-pH稳定性

图3 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶的最适pH和pH稳定性

Fig.3 Optimal pH curves and pH stability of proteolytic enzymes produced by B.amyloliquefaciens BS5582 and commercial enzymes

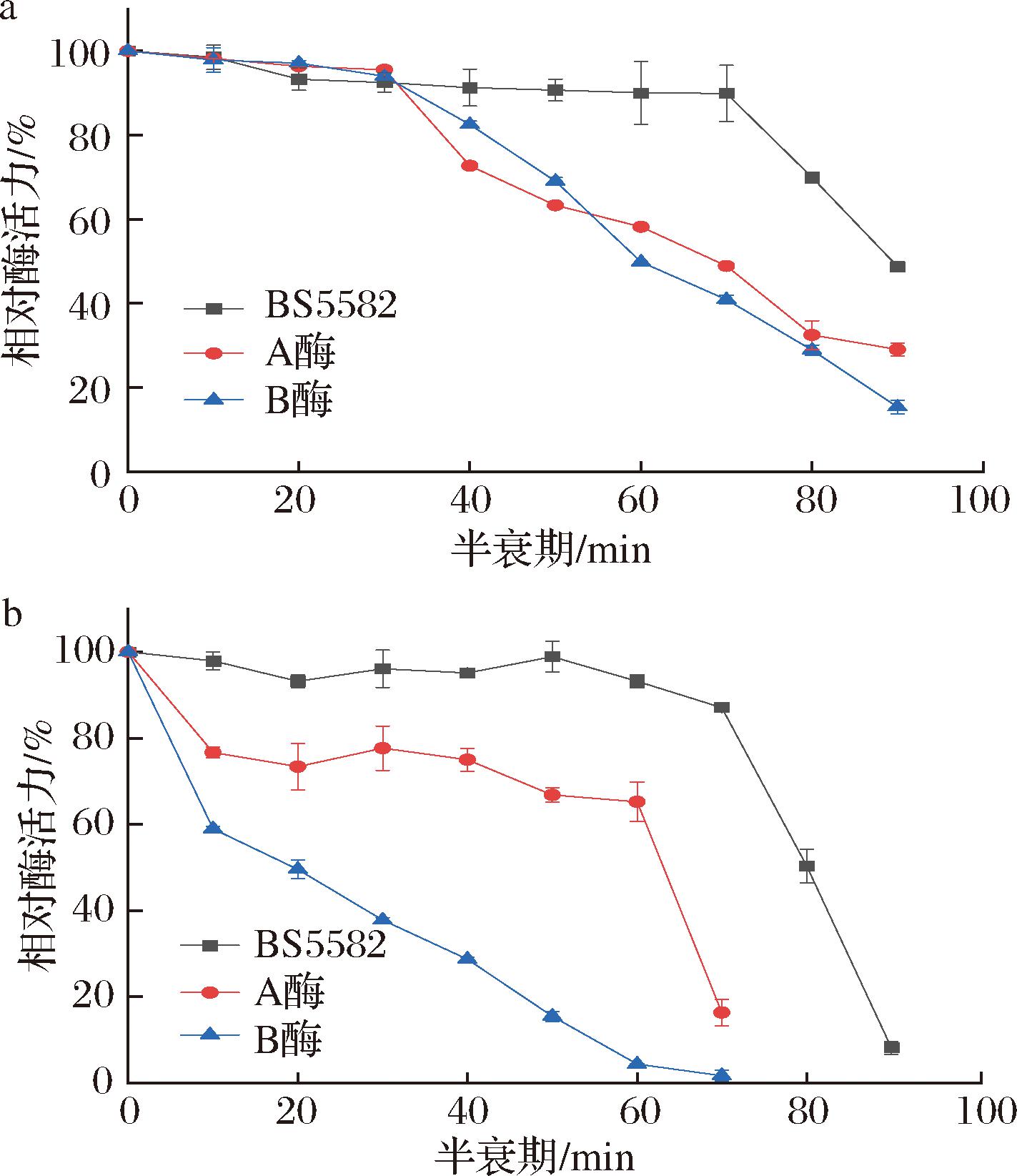

进一步测定了BS5582产蛋白酶和市售酶在pH 6.0和pH 7.0条件下的半衰期。如图4-a所示,BS5582产蛋白酶在pH 6.0环境中的半衰期为86.93 min,远高于A酶(67.82 min)和B酶(59.72 min);在pH 7.0条件下,BS5582产蛋白酶的半衰期为80.67 min,A酶的半衰期为63.01 min,而B酶半衰期为19.71 min(图4-b)。如图可知,BS5582产蛋白酶在酸性条件处理后尽管酶活力有所下降,但稳定性较好。在pH 6.0处理70 min后,BS5582产蛋白酶仍能保持90%以上的剩余酶活力,而A酶和B酶在同样条件处理1 h后剩余酶活力为40%~50%。与此同时,BS5582产蛋白酶在pH 7.0条件下处理70 min仍能保持大于80%的酶活力。在2种市售酶中,A酶能保留约70%的酶活力,而B酶已经接近失活。由此可见,BS5582产蛋白酶在pH 6.0和pH 7.0条件下的稳定性均优于A酶和B酶。

a-pH 6.0;b-pH 7.0

图4 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶在 pH 6.0和pH 7.0条件下的半衰期曲线

Fig.4 Analysis of the half-life curves of proteolytic enzymes produced by B.amyloliquefaciens BS5582 and commercial enzymes at pH 6.0 and pH 7.0

2.1.4 耐盐性分析

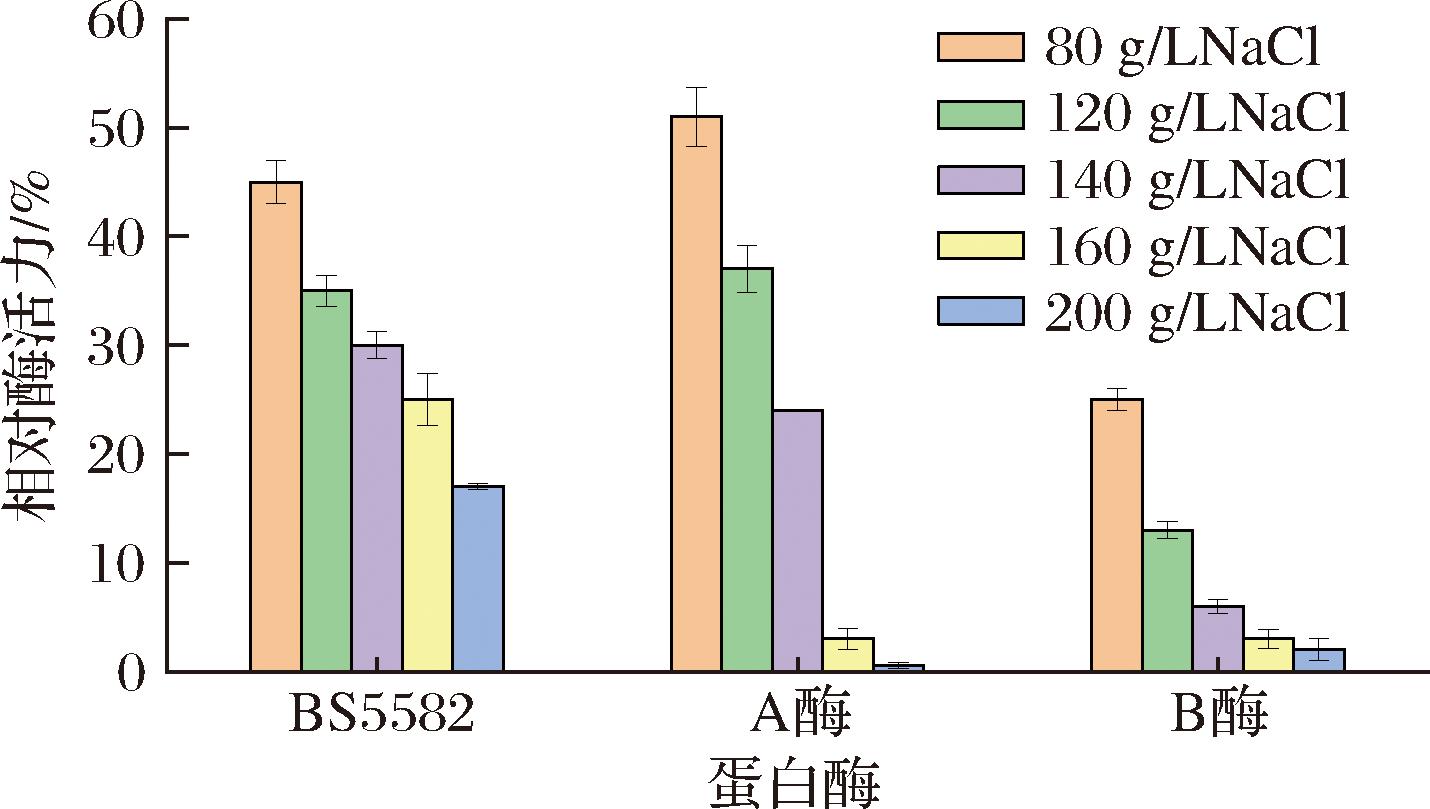

由于酱油发酵过程中通常涉及较高浓度的食盐,因此具有一定高浓度食盐耐受能力是蛋白酶能在酱醪中发挥作用的重要前提。因此,测定并比较了液化淀粉芽孢杆菌BS5582产蛋白酶和市售酶在不同食盐浓度下的相对酶活力。如图5所示,3种蛋白酶的酶活均随着食盐浓度的增大而降低,其中BS5582产蛋白酶活力下降的速度较慢。当NaCl质量浓度为140 g/L时,BS5582产蛋白酶相对活力为30%,而A酶和B酶的相对酶活力为24%和6%;当NaCl质量浓度达到200 g/L时,BS5582产蛋白酶依旧能保留约15%的酶活力,而A酶和B酶的相对酶活力仅为2%和5%。上述结果说明,BS5582产蛋白酶在高浓度实验条件下的稳定性较好。

图5 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶蛋白酶在不同盐度下相对酶活力

Fig.5 Relative enzymatic activities of proteolytic enzymes produced by B.amyloliquefaciens BS5582 and commercial enzymes under different salinity conditions

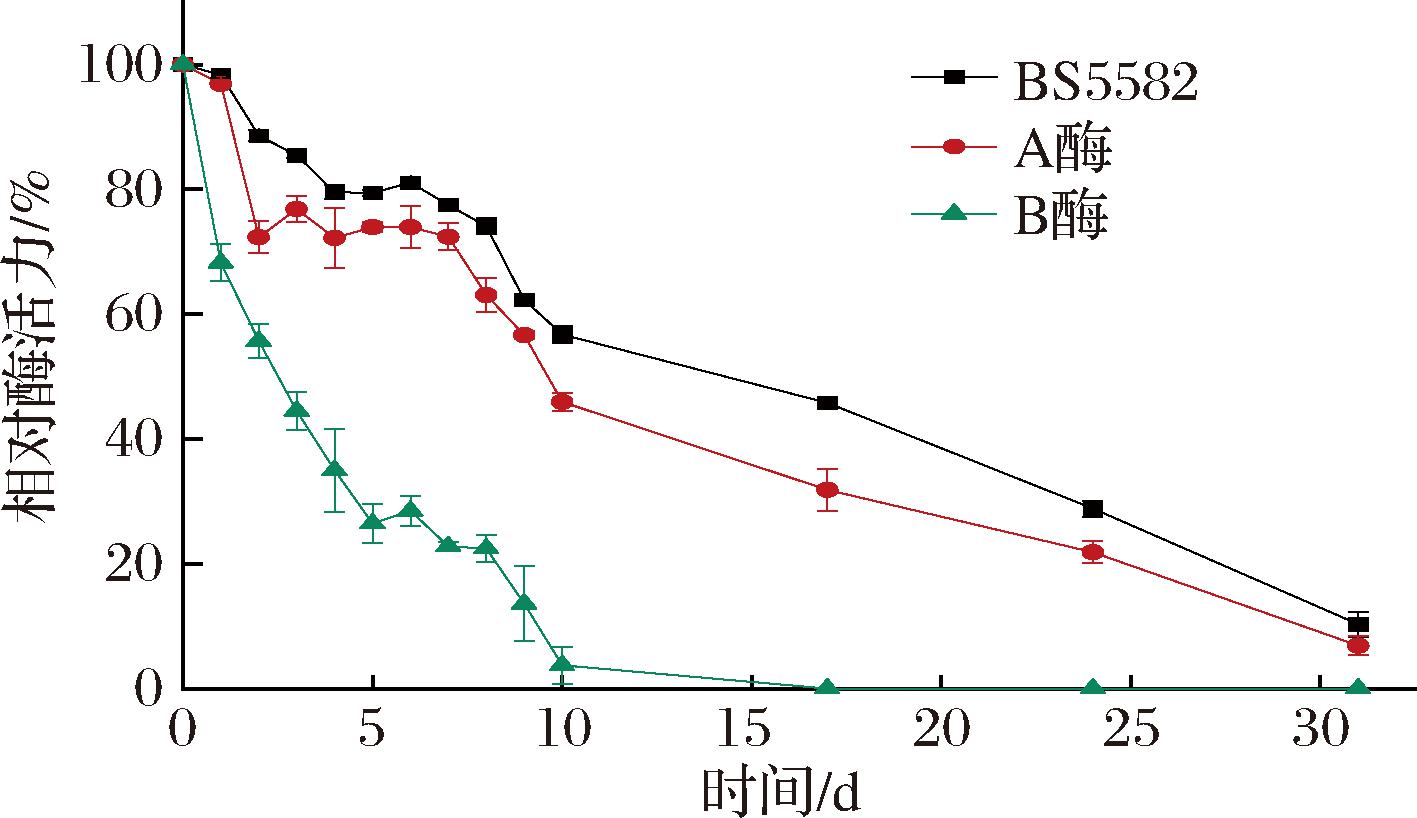

将相同酶活力的BS5582产蛋白酶和市售酶分别放在140 g/L食盐溶液中,在30 ℃条件下处理31 d,测定其失活曲线。如图6所示,BS5582产蛋白酶在前10 d酶活力下降较快,剩余酶活力约为56.7%;当处理15 d后其剩余酶活力约为50%。在处理结束后,该酶仍可保留约10%的活力。A酶与BS5582产蛋白酶的失活曲线趋势相似。其酶活力在处理第11天下降到约50%。发酵结束后,A酶的剩余酶活力约为6%;B酶在140 g/L NaCl溶液中稳定性较差,酶活力下降较快,其在处理10 d后剩余酶活力仅为约15%,而在处理12 d时已经完全丧失活力。BS5582产蛋白酶在该条件下的半衰期为14.4 d,显著高于A酶(9.6 d)和B酶(2.5 d)。上述结果说明,BS5582产蛋白酶的盐度耐受性优于2种市售酶。

图6 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶在 140 g/L NaCl溶液中的酶活力失活曲线

Fig.6 The enzymatic inactivation curves of proteolytic enzymes produced by B.amyloliquefaciens BS5582 and commercial enzymes in 140 g/L NaCl solution

2.2 淀粉液化芽孢杆菌BS5582产蛋白酶与市售酶在酱油发酵过程中应用

基于上述研究结果,淀粉液化芽孢杆菌BS5582产蛋白酶具有对酸性环境和高盐度耐受能力强的特点,因此,其在酱油等酸性高盐度发酵食品中可能具有一定的应用价值。进一步将BS5582产蛋白酶应用于酱油发酵过程中,考察了其对酱油发酵及产品品质的影响。

2.2.1 酱油理化指标分析

氨基酸态氮和总氮含量是酱油的重要理化指标。通常认为氨基酸态氮含量越高,酱油味道更鲜美,产品品质更好。氨基酸和寡肽是酱油中氨基酸态氮的主要贡献物,其主要来源于原料蛋白质的降解[15]。因此,具有酸性环境和高盐度耐受能力的蛋白酶的添加可能能够促进原料蛋白质的降解[1],从而提升酱油氨基酸态氮含量,有利于改善酱油的风味。因此,本文将液化淀粉芽孢杆菌BS5582产蛋白酶和2种市售酶分别应用于酱油初期发酵阶段,并跟踪测定了发酵过程中蛋白酶的酶活力以及酱油的氨基酸态氮和总氮含量。

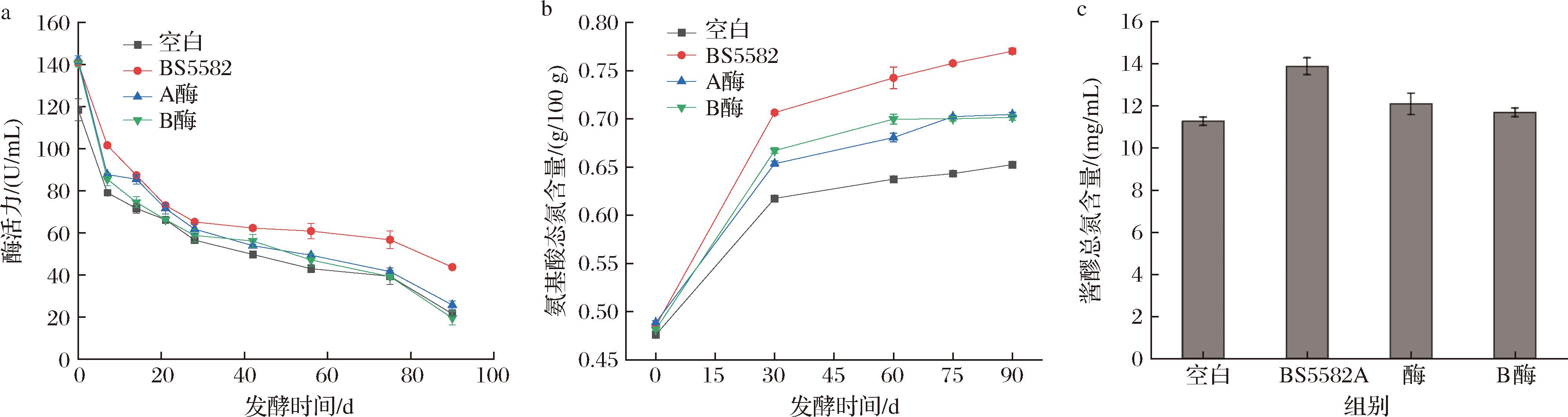

图7-a为酱油发酵过程中的蛋白酶酶活力变化趋势。如图所示,在酱油发酵过程中蛋白酶酶活力均呈现逐渐下降的趋势。其中,BS5582产蛋白酶的酶活力损失趋势和市售酶相比更加缓和。和市售酶相比,BS5582产蛋白酶的酶活力损失较少。在发酵结束后,添加BS5582产蛋白酶的酱醪中蛋白酶活力约为50 U/mL,而添加2种市售酶活力约为20~30 U/mL,其酱醪酶活和对照组没有显著差异。与此同时,在酱油发酵过程中每隔30 d进行取样,测定酱醪的氨基酸态氮和总氮含量的变化趋势。如图7-b所示,发酵前30 d酱醪的氨基酸态氮含量增加较快,而在30~90 d氨基酸态氮则缓慢增长。在整个发酵过程中,添加BS5582产蛋白酶的酱醪氨基酸态氮含量均显著高于对照组与添加2种市售酶的酱醪。发酵结束后,添加BS5582产蛋白酶酱醪的氨基酸态氮含量为0.77 g/100 g,显著高于对照组(0.65 g/100 g)、A酶(0.70 g/100 g)和B酶(0.70 g/100 g,P<0.05)。在此基础上,测定了对照组和实验组发酵结束所得酱醪的总氮含量。如图7-c所示,在发酵初期添加BS5582产蛋白酶的酱醪中的总氮含量达到13.87 mg/mL,显著(P<0.01)高于对照组(11.26 mg/mL)、A酶(12.08 mg/mL)和B酶(11.68 mg/mL)。上述结果说明,淀粉液化芽孢杆菌BS5582产蛋白酶的添加显著提升了产品氨基酸态氮和总氮含量,可显著提升酱油的品质。

a-酶活力;b-氨基酸态氮含量;c-酱醪总氮含量

图7 添加不同蛋白酶发酵酱油中酶活力变化趋势、氨基酸态氮含量变化趋势及酱醪总氮含量分析

Fig.7 Analysis of changing curves of enzymatic activities, changing curves of amino acid nitrogen and the concentration of total nitrogen in soy sauce after fermentation

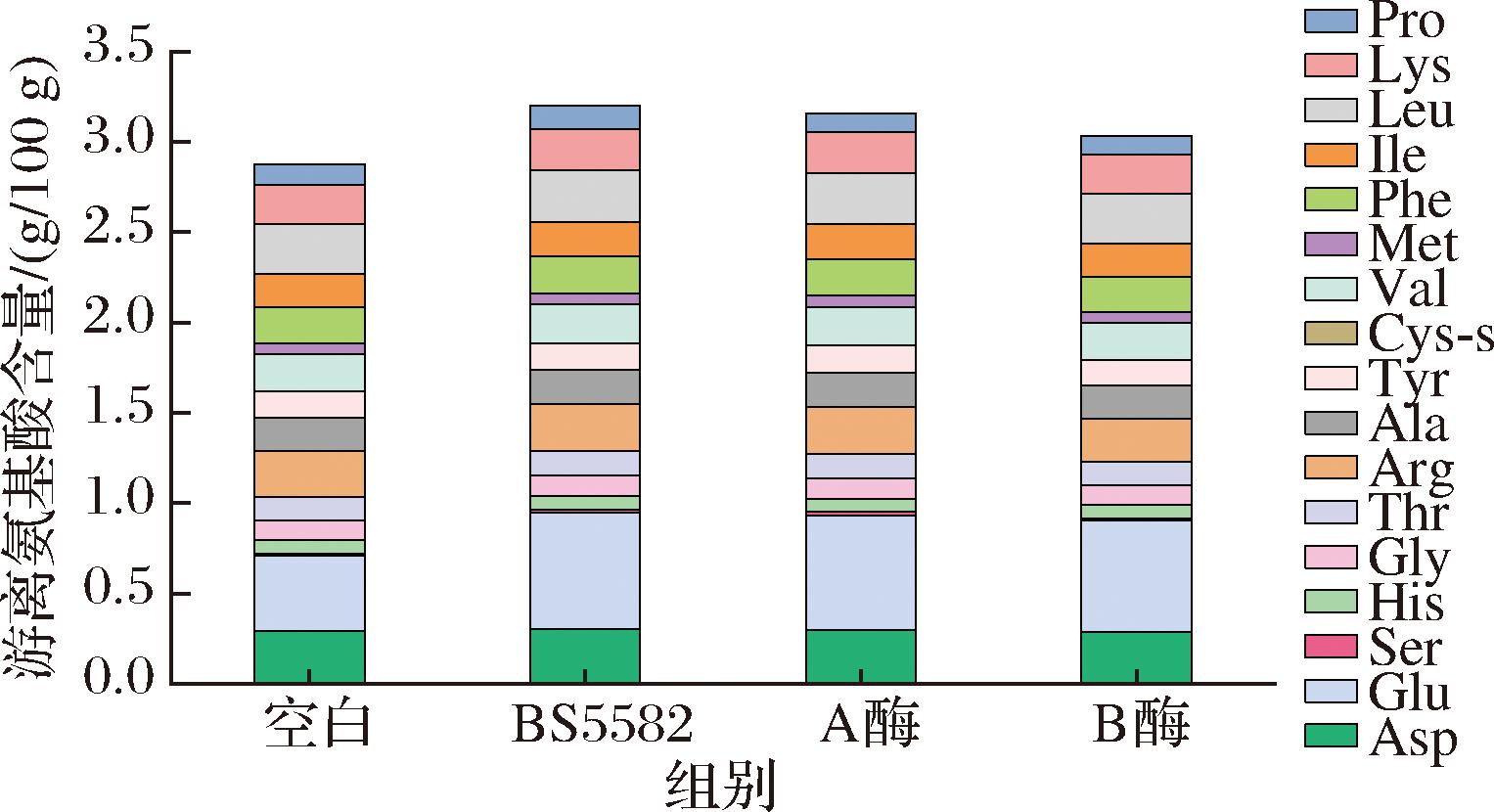

2.2.2 游离氨基酸组成及含量分析

在酱油发酵过程中,大豆蛋白会被蛋白酶水解成游离氨基酸,对酱油风味的形成极为重要[16]。在所有游离氨基酸中,谷氨酸和天冬氨酸呈现鲜味[17],甘氨酸、组氨酸、色氨酸、丙氨酸、脯氨酸和丝氨酸被认为是甜味氨基酸,而甲硫氨酸、精氨酸、异亮氨酸、缬氨酸和亮氨酸具有一定的苦味。为了考察外源蛋白酶的添加对酱油游离氨基酸的影响,测定了对照组和添加BS5582产蛋白酶及市售酶的酱醪的游离氨基酸含量。如图8所示,在酱油发酵过程中添加蛋白酶能够显著提高其游离氨基酸含量。其中,添加BS5582产蛋白酶的效果最为明显,其总游离氨基酸含量和对照组相比提高了11.11%。添加BS5582产蛋白酶的酱醪样品的总游离氨基酸含量为3.20 g/100 g,高于A酶和B酶对应样品(3.15 g/100 g和3.03 g/100 g)。对游离氨基酸组成进行分析,发现添加BS5582产蛋白酶的酱醪样品中的谷氨酸和天冬氨酸含量高于对照组和其他2种市售酶。谷氨酸和天冬氨酸具有较强的鲜味[18],因此BS5582产蛋白酶的添加能有效提高酱油的鲜味,改善酱油风味。

图8 添加不同蛋白酶发酵后酱油样品中的游离氨基酸分析

Fig.8 Analysis of free amino acids in soy sauce fermented with addition of different proteolytic enzymes

2.2.3 酱油挥发性风味物质分析

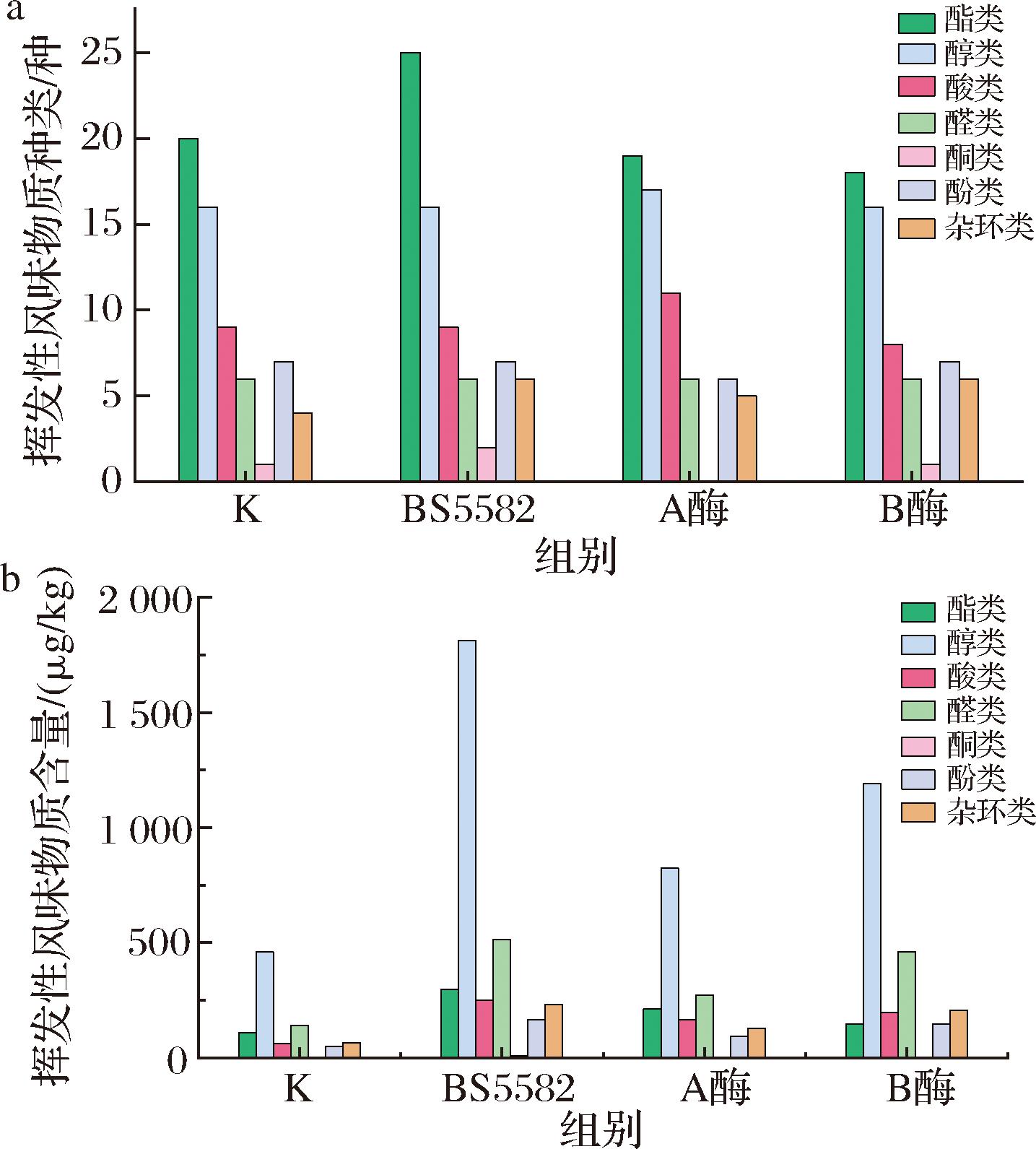

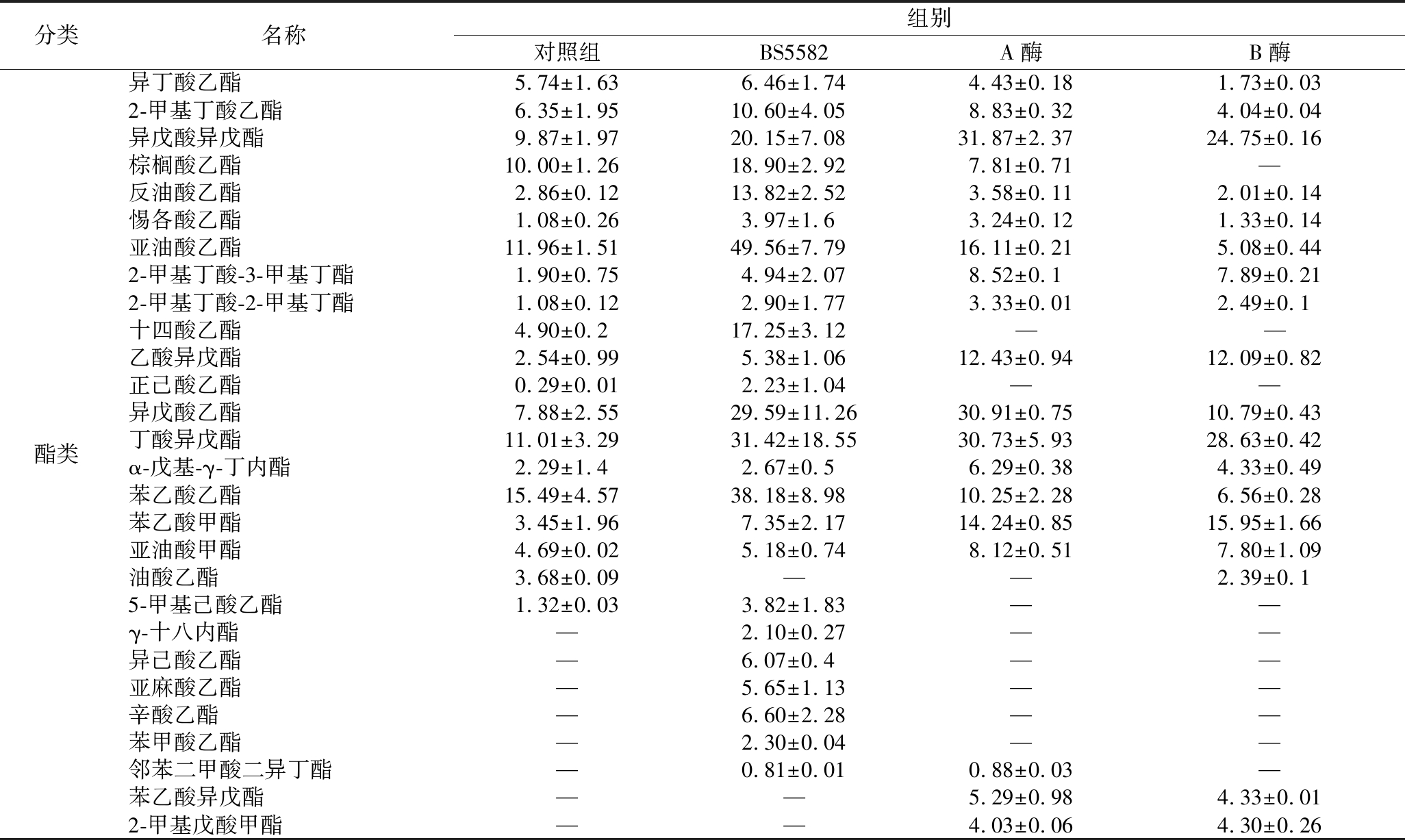

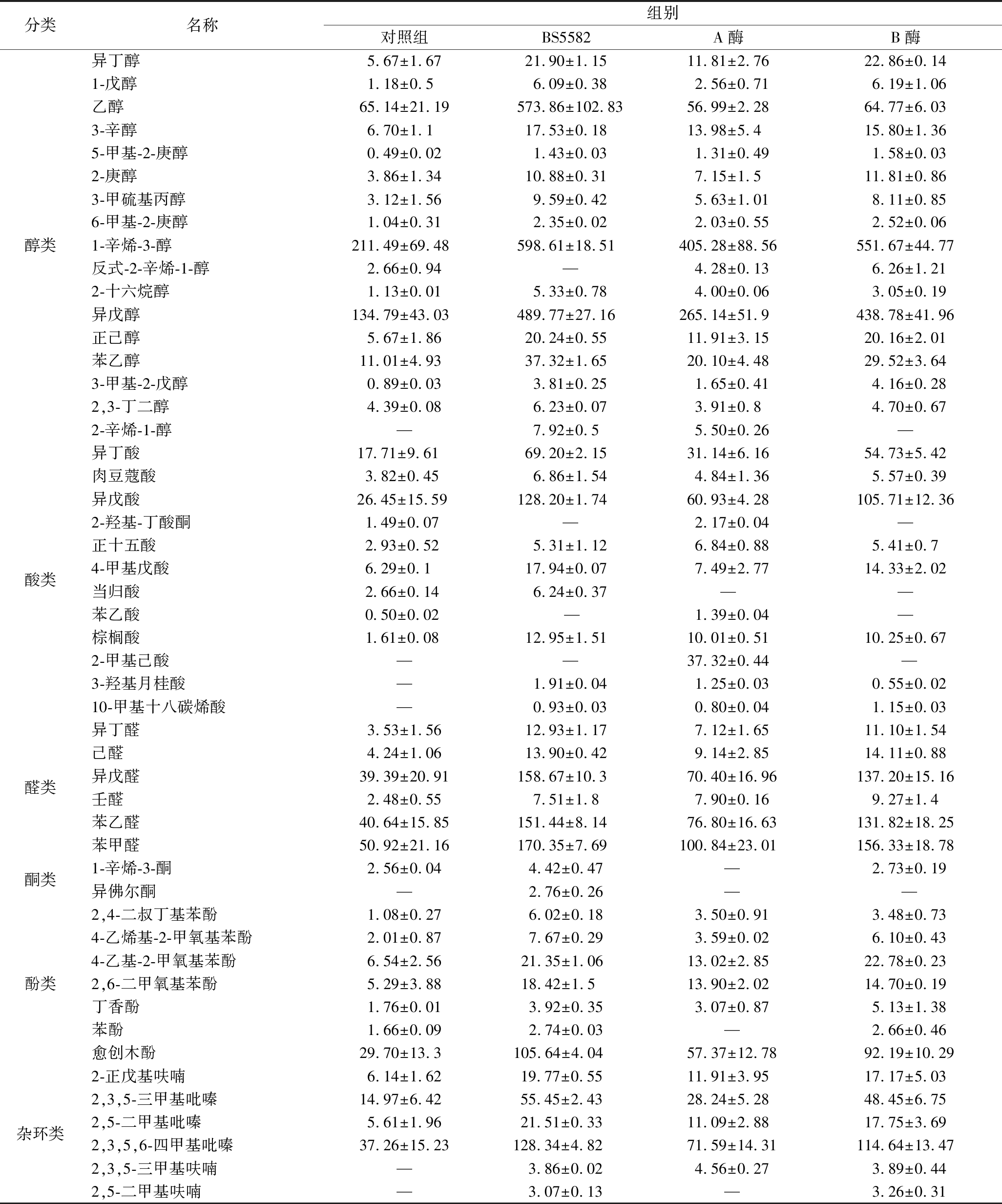

通过GC-MS测定了酱油中的挥发性风味物质[19],结果发现添加BS5582产蛋白酶的酱油中挥发性化合物的种类和含量与对照组和添加市售酶酱油有显著差异。如图9-a所示,在对照组、添加BS5582产蛋白酶、A酶、B酶酱油中分别鉴定得到了64种、72种、65种和63种挥发性风味物质。和对照组、添加市售酶样品相比,添加BS5582产蛋白酶所得酱油样品中的酯类和酮类物质种类更多。与此同时,3种蛋白酶的添加均显著提升了酱油中挥发性风味物质的含量(P<0.01)。和2种市售酶相比,BS5582产蛋白酶的添加显著提升了酱油中酯类、醇类、酸类、醛类等物质的含量。其中,添加BS5582产蛋白酶酱油中酯类和醇类物质含量分别达到297.90 μg/kg和1 812.87 μg/kg,分别是未添加蛋白酶酱油样品的2.76倍和3.95倍,同样显著高于添加A酶(210.89、823.24 μg/kg)和B酶(146.49、1 191.97 μg/kg)的酱油样品(P<0.01)。

a-挥发性风味物质种类;b-挥发性风味物质含量

图9 添加不同蛋白酶酱油中挥发性风味物质种类和含量

Fig.9 Quantities and concentrations of volatile flavor compounds in soy sauce with addition of different proteolytic enzymes

进一步对比分析了添加BS5582产蛋白酶和市售酶发酵所得酱油中的挥发性物质。如表1所示,酯类是酱油中种类最丰富的挥发性风味物质[17,20],主要以苯乙酸乙酯、棕榈酸乙酯、亚麻酸乙酯、十四酸乙酯和亚油酸乙酯为主,作为天然鲜水果、花朵中广泛存在的一类风味物质,其能够赋予酱醪甜香、奶油香和花果香,使酱油的风味更加柔和协调[21]。醇类是酱油中含量最多的挥发性风味物质,主要以1-辛烯-3-醇、乙醇、异戊醇和苯乙醇为主。1-辛烯-3-醇具有强烈的蘑菇香气,异戊醇具有强烈的果香味[22]。乙醇是酵母厌氧发酵的主要代谢产物,能够给酱油带来酒香,还能作为底物参与醇类发酵和酯化作用,有利于风味物质的积累[23]。苯乙醇天然存在于橙花油、玫瑰油、香叶油等芳香油中,具有柔和、愉快而持久的玫瑰香气,是酱油中的重要风味物质。醛酮类挥发性风味物质能够赋予酱油焦香[24]、果香,是酱油风味的重要组成。丁香酚具有浓郁的丁香香气,能够增加风味的层次感,丰富酱香,使酱油风味更加醇厚;愈创木酚能给酱油带来显著的烟熏风味[23-24]。添加BS5582产蛋白酶的酱油中愈创木酚含量达到105.64 μg/kg,是对照组酱油的3.56倍,同样显著高于市售酶样品(57.35、92.19 μg/kg)。此外,添加BS5582产蛋白酶的酱油的吡嗪类风味物质显著提高,其给酱油带来烤香和坚果香[24],如2,3,5-三甲基吡嗪、2,5-二甲基吡嗪、2,3,5,6-四甲基吡嗪含量较未添加蛋白酶酱油分别提高至3.70、3.83、3.44倍,同样显著高于添加市售酶所得酱油。吡嗪类物质在酱油中通常具有烘烤香和坚果香,能促进酱油口感更为浓郁。

表1 添加不同蛋白酶酱油样品的挥发性风味物质含量信息 单位:μg/kg

Table 1 Concentration of volatile flavor compounds in soy sauce with addition of different proteolytic enzymes

分类名称组别对照组BS5582A酶B酶酯类异丁酸乙酯5.74±1.636.46±1.744.43±0.181.73±0.032-甲基丁酸乙酯6.35±1.9510.60±4.058.83±0.324.04±0.04异戊酸异戊酯9.87±1.9720.15±7.0831.87±2.3724.75±0.16棕榈酸乙酯10.00±1.2618.90±2.927.81±0.71—反油酸乙酯2.86±0.1213.82±2.523.58±0.112.01±0.14惕各酸乙酯1.08±0.263.97±1.63.24±0.121.33±0.14亚油酸乙酯11.96±1.5149.56±7.7916.11±0.215.08±0.442-甲基丁酸-3-甲基丁酯1.90±0.754.94±2.078.52±0.17.89±0.212-甲基丁酸-2-甲基丁酯1.08±0.122.90±1.773.33±0.012.49±0.1十四酸乙酯4.90±0.217.25±3.12 — —乙酸异戊酯2.54±0.995.38±1.0612.43±0.9412.09±0.82正己酸乙酯0.29±0.012.23±1.04——异戊酸乙酯7.88±2.5529.59±11.2630.91±0.7510.79±0.43丁酸异戊酯11.01±3.2931.42±18.5530.73±5.9328.63±0.42α-戊基-γ-丁内酯2.29±1.42.67±0.56.29±0.384.33±0.49苯乙酸乙酯15.49±4.5738.18±8.9810.25±2.286.56±0.28苯乙酸甲酯3.45±1.967.35±2.1714.24±0.8515.95±1.66亚油酸甲酯4.69±0.025.18±0.748.12±0.517.80±1.09油酸乙酯3.68±0.09——2.39±0.15-甲基己酸乙酯1.32±0.033.82±1.83——γ-十八内酯—2.10±0.27——异己酸乙酯—6.07±0.4——亚麻酸乙酯—5.65±1.13——辛酸乙酯—6.60±2.28——苯甲酸乙酯—2.30±0.04——邻苯二甲酸二异丁酯—0.81±0.010.88±0.03—苯乙酸异戊酯——5.29±0.984.33±0.012-甲基戊酸甲酯——4.03±0.064.30±0.26

续表1

注:“—”表示未检出。

分类名称组别对照组BS5582A酶B酶醇类异丁醇5.67±1.6721.90±1.1511.81±2.7622.86±0.141-戊醇1.18±0.56.09±0.382.56±0.716.19±1.06乙醇65.14±21.19573.86±102.8356.99±2.2864.77±6.033-辛醇6.70±1.117.53±0.1813.98±5.415.80±1.365-甲基-2-庚醇0.49±0.021.43±0.031.31±0.491.58±0.032-庚醇3.86±1.3410.88±0.317.15±1.511.81±0.863-甲硫基丙醇3.12±1.569.59±0.425.63±1.018.11±0.856-甲基-2-庚醇1.04±0.312.35±0.022.03±0.552.52±0.061-辛烯-3-醇211.49±69.48598.61±18.51405.28±88.56551.67±44.77反式-2-辛烯-1-醇2.66±0.94 —4.28±0.136.26±1.212-十六烷醇1.13±0.015.33±0.784.00±0.063.05±0.19异戊醇134.79±43.03489.77±27.16265.14±51.9438.78±41.96正己醇5.67±1.8620.24±0.5511.91±3.1520.16±2.01苯乙醇11.01±4.9337.32±1.6520.10±4.4829.52±3.643-甲基-2-戊醇0.89±0.033.81±0.251.65±0.414.16±0.282,3-丁二醇4.39±0.086.23±0.073.91±0.84.70±0.672-辛烯-1-醇—7.92±0.55.50±0.26—酸类异丁酸17.71±9.61 69.20±2.1531.14±6.1654.73±5.42肉豆蔻酸3.82±0.456.86±1.544.84±1.365.57±0.39异戊酸26.45±15.59128.20±1.7460.93±4.28105.71±12.362-羟基-丁酸酮1.49±0.07 —2.17±0.04—正十五酸2.93±0.525.31±1.126.84±0.885.41±0.74-甲基戊酸6.29±0.117.94±0.077.49±2.7714.33±2.02当归酸2.66±0.146.24±0.37——苯乙酸0.50±0.02 —1.39±0.04—棕榈酸1.61±0.0812.95±1.5110.01±0.5110.25±0.672-甲基己酸— —37.32±0.44 —3-羟基月桂酸—1.91±0.041.25±0.030.55±0.0210-甲基十八碳烯酸—0.93±0.030.80±0.041.15±0.03醛类异丁醛3.53±1.5612.93±1.17 7.12±1.6511.10±1.54己醛4.24±1.0613.90±0.429.14±2.8514.11±0.88异戊醛39.39±20.91158.67±10.370.40±16.96137.20±15.16壬醛2.48±0.557.51±1.87.90±0.169.27±1.4苯乙醛40.64±15.85151.44±8.1476.80±16.63131.82±18.25苯甲醛50.92±21.16170.35±7.69100.84±23.01156.33±18.78酮类1-辛烯-3-酮2.56±0.044.42±0.47 — 2.73±0.19异佛尔酮—2.76±0.26 — —酚类2,4-二叔丁基苯酚1.08±0.276.02±0.18 3.50±0.91 3.48±0.734-乙烯基-2-甲氧基苯酚2.01±0.877.67±0.293.59±0.026.10±0.434-乙基-2-甲氧基苯酚6.54±2.5621.35±1.0613.02±2.8522.78±0.232,6-二甲氧基苯酚5.29±3.8818.42±1.513.90±2.0214.70±0.19丁香酚1.76±0.013.92±0.353.07±0.875.13±1.38苯酚1.66±0.092.74±0.03 —2.66±0.46愈创木酚29.70±13.3105.64±4.0457.37±12.7892.19±10.29杂环类2-正戊基呋喃6.14±1.6219.77±0.55 11.91±3.9517.17±5.032,3,5-三甲基吡嗪14.97±6.4255.45±2.4328.24±5.2848.45±6.752,5-二甲基吡嗪5.61±1.9621.51±0.3311.09±2.8817.75±3.692,3,5,6-四甲基吡嗪37.26±15.23128.34±4.8271.59±14.31114.64±13.472,3,5-三甲基呋喃—3.86±0.024.56±0.273.89±0.442,5-二甲基呋喃—3.07±0.13 —3.26±0.31

3 结论与讨论

淀粉液化芽孢杆菌BS5582产蛋白酶的最适温度和最适pH值分别为50 ℃和pH 7.5;该蛋白酶在pH 6.0条件下的半衰期为86.93 min,而在140 g/L盐度下处理15 d仍能保持约50%酶活力,说明该蛋白酶在酸性以及高盐度环境具有较好的耐受能力,且优于2种市售蛋白酶。最后,将BS5582产蛋白酶与市售酶应用于酱油发酵过程中,结果发现BS5582产蛋白酶的添加能够显著提高酱油中氨基酸态氮和总氮的含量,同时提升酱油挥发性风味物质的种类和含量,从而使酱油有更优的果香、酱香和烟薰香,口感更为醇厚。由此可见,淀粉液化芽孢杆菌BS5582产蛋白酶有利于提升酱油的风味和品质,在酱油的工业化生产过程中具有潜在的应用价值。

[1] SASSI S, AL QADR IMAD, WAN-MOHTAR W A, JAMALUDIN N S, et al.Recent progress and advances in soy sauce production technologies:A review[J].Journal of Food Processing and Preservation, 2021, 45(10):e15799.

[2] SONG P, ZHANG X, WANG S H, et al.Microbial proteases and their applications[J].Frontiers in Microbiology, 2023, 14:1236368.

[3] 赵雪, 张展开, 张智宏, 等.酱油酿造过程中微生物及生物酶的研究进展[J].现代食品科技, 2024, 40(2):329-337.ZHAO X, ZHANG Z K ZHANG Z H, et al.Progress on microorganisms and biological enzymes during soy sauce fermentation[J].Modern Food Science and Technology, 2024, 40(2):329-337.

[4] PENG M Y, LIU J Y, HUANG Y, et al.Effects of a mixed koji culture of Aspergillus oryzae HG-26 and Aspergillus niger HG-35 on the levels of enzymes, antioxidants and phenolic compounds in soy sauce during the fermentation process[J].International Journal of Food Science &Technology, 2017, 52(7):1585-1593.

[5] LIU Y H, SUN G R, LI J Y, et al.Starter molds and multi-enzyme catalysis in koji fermentation of soy sauce brewing:A review[J].Food Research International, 2024, 184:114273.

[6] 冯纬, 周利南, 刘晔, 等.酿造酱油发酵过程及其相关酶系[J].价值工程, 2018, 37(12):165-166.FENG W, ZHOU L N, LIU Y, et al.The fermentation period of brewing soy sauce and the enzyme system during soy sauce fermentation[J].Value Engineering, 2018, 37(12):165-166.

[7] CHEN C F, HOU S, WU C Z, et al.Improving protein utilization and fermentation quality of soy sauce by adding protease[J].Journal of Food Composition and Analysis, 2023, 121:105399.

[8] 任涛, 钮成拓, 郑飞云, 等.淀粉液化芽孢杆菌BS5582产蛋白酶的发酵条件优化、酶学性质分析及其在牛皮脱毛中的应用[J].食品与发酵工业, 2024, 50(22):106-114.REN T, NIU C T, ZHENG F Y, et al.Fermentation optimization and enzymatic property analysis of proteases produced by Bacillus amyloliquefaciens BS5582 and its application in cattle skin dehairing[J].Food and Fermentation Industries, 2024, 50(22):106-114.

[9] 黄佳玲, 刘建华, 刘艳梅, 等.种曲接种量对酱油制曲及发酵的影响[J].食品安全导刊, 2023(25):143-147;151.HUANG J L, LIU J H, LIU Y M, et al.Effect of inoculum size of seed koji on soy sauce koji-making and the fermentation[J].China Food Safety Magazine, 2023(25):143-147;151.

[10] 康辉. 固态发酵及酶解对豆粕中鲜味肽的释放影响研究[D].广州:华南理工大学, 2023.KANG H.Effects of solid-state fermentation and enzymatic hydrolysis on releasing umami peptides from soybean meal[D].Guangzhou:South China University of Technology, 2023.

[11] 赵杨杨. 高盐稀态发酵法制备香菇酱油的研究[D].烟台:烟台大学, 2023.ZHAO Y Y.Study on preparation technology of Lentinus edodes soy sauce by high-salt dilute fermentation[D].Yantai:Yantai University, 2023.

[12] 邢先雷. 生料发酵豆瓣酱微生物群落形成规律研究[D].无锡:江南大学, 2024.XING X L.Analysis of microbial community dynamics during raw materials based broad bean paste fermentation[D].Wuxi:Jiangnan University, 2024.

[13] 苗春雷, 朱娅媛, 黄卓权, 等.酱油电渗析液用于酱油制曲的研究[J].中国酿造, 2024, 43(11):180-186.MIAO C L, ZHU Y Y, HUANG Z Q, et al.Application of soy sauce electrodialysis brine in the koji-making of soy sauce[J].China Brewing, 2024, 43(11):180-186.

[14] 谭戈, 肖亮琴, 吴昌正, 等.基于GC-MS分析不同酿造周期酱油产品的挥发性风味物质[J].中国调味品, 2023, 48(4):161-165.TAN G, XIAO L Q, WU C Z, et al.Analysis of volatile flavor compounds in soy sauce products with different brewing periods based on GC-MS[J].China Condiment, 2023, 48(4):161-165.

[15] LIOE H N, WADA K, AOKI T, et al.Chemical and sensory characteristics of low molecular weight fractions obtained from three types of Japanese soy sauce (shoyu)-Koikuchi, tamari and shiro shoyu[J].Food Chemistry, 2007, 100(4):1669-1677.

[16] 黄毅, 锁然, 李娜.酱油中氨基酸的组成与分析[J].中国调味品, 2012, 37(3):101-104;107.HUANG Y, SUO R, LI N.Composition and analysis of amino acids in soy sauce[J].China Condiment, 2012, 37(3):101-104;107.

[17] ZHANG L Q, ZHOU R Q, CUI R Y, et al.Characterizing soy sauce moromi manufactured by high-salt dilute-state and low-salt solid-state fermentation using multiphase analyzing methods[J].Journal of Food Science, 2016, 81(11):C2639-C2646.

[18] LIOE H N, SELAMAT J, YASUDA M.Soy sauce and its umami taste:A link from the past to current situation[J].Journal of Food Science, 2010, 75(3):R71-R76.

[19] GAO L H, LIU T, AN X J, et al.Analysis of volatile flavor compounds influencing Chinese-type soy sauces using GC-MS combined with HS-SPME and discrimination with electronic nose[J].Journal of Food Science and Technology, 2017, 54(1):130-143.

[20] DEVANTHI P V P, GKATZIONIS K.Soy sauce fermentation:Microorganisms, aroma formation, and process modification[J].Food Research International, 2019, 120:364-374.

[21] DIEZ-SIMON C, EICHELSHEIM C, MUMM R, et al.Chemical and sensory characteristics of soy sauce:A review[J].Journal of Agricultural and Food Chemistry, 2020, 68(42):11612-11630.

[22] KANEKO S, KUMAZAWA K, NISHIMURA O.Studies on the key aroma compounds in raw (unheated) and heated Japanese soy sauce[J].Journal of Agricultural and Food Chemistry, 2013, 61(14):3396-3402.

[23] WANG P P, KAN Q X, YANG L X, et al.Characterization of the key aroma compounds in soy sauce by gas chromatography-mass spectrometry-olfactometry, headspace-gas chromatography-ion mobility spectrometry, odor activity value, and aroma recombination and omission analysis[J].Food Chemistry, 2023, 419:135995.

[24] WU W Y, CHEN T, ZHAO M M, et al.Effect of co-inoculation of different halophilic bacteria and yeast on the flavor of fermented soy sauce[J].Food Bioscience, 2023, 51:102292.