白兰地作为典型的葡萄基蒸馏酒,通常以发酵葡萄汁为原料,通过发酵、蒸馏以及橡木桶贮藏与陈酿等工艺制作而成,其独特的风味特征源于挥发性香气成分与木质素衍生物的协同作用[1]。然而,在白兰地工业化生产过程中,每批次约有60%以上的蒸馏残液产生(主要包括未被蒸馏挥发的液体部分),尽管这些副产物富含多酚类、还原糖类及黄酮类等生物活性成分,却因较高浓度异味物质的存在,导致资源化利用率不足。研究表明,蒸馏过程中酒精与多糖类物质的相分离特性,使得残液中多糖含量显著提升,例如,孙武等[2]从米酒残液中提取出分子质量为8 554 Da的杂多糖,其主要由葡萄糖、半乳糖、甘露糖、葡萄糖醛酸等组成;杨辉等[3]利用海红果残液糖酸基质开发出发酵型果醋,总酸度达4.8 g/100 mL;党燕等[4]通过陶瓷膜分离技术将枸杞白兰地残液分级转化为保健品原料(多糖保留率>85%)和芳香纯露(酯类物质含量提升2.3倍),这些研究成果充分印证了蒸馏残液在饮品及其他领域深度开发的潜在价值。尽管存在显著的经济潜力,残液感官品质缺陷仍是制约其应用的瓶颈。分析表明,残液感官缺陷主要源于其中含有煮味、辛辣味和苦味等异味的物质,以及其棕色外观对后期产品开发的影响。研究发现,辛辣味主要由异戊醇(3-甲基-1-丁醇)引发,作为酵母Ehrlich代谢途径的副产物,其具有刺激性灼烧感,且当其质量浓度超过400 mg/L时,会显著降低酒体的感官质量[5]。煮味则与中链脂肪酸,特别是辛酸和癸酸相关,这些脂肪酸的阈值较低(辛酸为2.7 mg/L[6],癸酸为2.8 mg/L[7]),其氧化降解产物会产生类似油脂腐败的沉闷气味。苦味主要源自糠醛(2-呋喃甲醛),糠醛是乙醇发酵的中间产物,当其质量浓度超过5 mg/L时,不仅增加焦苦味,还可能与多酚结合形成胶体,导致液体浑浊[8]。然而,目前针对葡萄蒸馏残液异味物质研究及去除工艺的系统研究仍属空白,尤其缺乏不同吸附材料对特征异味分子选择性去除的探讨。

目前食品加工中常见的吸附材料主要包括吸附树脂和活性炭。大孔吸附树脂是一种拥有大孔网状结构的高分子材料,其主要通过物理作用来实现对物质的高度选择性吸附,使用时条件相对温和,且对环境的影响较小,具有重复使用的优点[9]。而活性炭则是一种拥有丰富孔隙结构及较大比表面积的疏水性吸附材料,它主要通过化学吸附、物理吸附和离子交换等方式实现对物质的选择性吸附,能够有效提升酒的品质,加速白酒的老熟过程,并去除白酒中的异杂味[10]。因此,探索葡萄蒸馏残液风味成分的组成及其异味物质的去除方法,对于提升其感官品质和拓展其应用范围具有重要意义。

近年来,随着分析技术的不断发展,固相微萃取-气相色谱-飞行时间质谱联用技术(solid-phase microextraction-gas chromatography-time-of-flight mass spectrometry,SPME-GC-TOFMS)因其高灵敏度、高分辨率和快速分析的特点,已成为挥发性成分鉴定的重要手段。同时,吸附处理技术作为一种高效、环保的风味改良方法,在食品和饮料工业中得到了广泛应用。基于此,本研究以葡萄蒸馏残液为研究对象,采用SPME-GC-TOFMS技术对其挥发性成分进行系统分析,明确其主要异味物质的组成;同时,通过对比聚醚砜(polyethersulfone,PES)膜过滤、阴离子交换树脂(D730、D202和SD333)及活性炭(粉末和颗粒)等多种吸附材料的处理效果,筛选出最优的异味物质去除工艺,为蒸馏残液高值化利用提供理论支撑。

1 材料与方法

1.1 材料与试剂

白兰地蒸馏残液样品,宁夏暖泉酒庄有限公司;树脂D730,西安润东环保科技有限公司;树脂D202、树脂SD333,郑州艾诺化工科技有限公司;酒用200目粉状活性炭、酒用8~16目颗粒活性炭,长葛市炭尔诺催化技术有限公司;超纯水(LC-MS级),四川优普超纯科技有限公司。

1.2 仪器与设备

万分之一电子分析天平,梅特勒-托利多仪器有限公司;GCMS-QP2020NX气相色谱-质谱联用仪、SH-Rxi-5Sil MS色谱柱(30 m×0.25 mm×0.25 μm),日本岛津公司;PDMS/DVB固相微萃取纤维头,美国安捷伦科技有限公司;PES滤膜(孔径为0.2 μm,型号为NY40-0.2),成都和诚过滤技术有限公司。

1.3 实验方法

1.3.1 基础理化指标检测

酒精度的测定:参照GB 5009.225—2023《食品安全国家标准 酒和食用酒精中乙醇浓度的测定》中的方法;残糖和总酸含量的测定:参照 GB/T 15038—2006《葡萄酒、果酒通用分析方法》中的方法;pH值的测定:采用pH计法;以上指标测定重复3次。

1.3.2 PES膜过滤处理

将PES滤膜平整地放置于过滤器内,并使用夹持器固定,以防止其移位或发生泄漏。连接过滤器与收集瓶,确保接口处无泄漏,并稳固放置整个装置以避免晃动。将预处理后的葡萄蒸馏残液倒入过滤器中,启动过滤操作。在过滤过程中,监控滤液的流速及滤膜的状态,并记录过滤开始时间。过滤完成后,关闭过滤器,取下收集瓶,将滤液保存在4 ℃的冰箱中,待后续分析使用。

1.3.3 吸附剂的预处理

阴离子交换树脂首先用无水乙醇进行浸泡,随后用超纯水彻底洗涤。接着,采用4%~5%(质量分数)的NaOH溶液和HCl交替浸泡,重复此过程2~3次。最后一次浸泡使用4%~5%的NaOH溶液,随后用超纯水清洗至中性为止[11]。

1.3.4 树脂柱层析吸附法

量取60 mL树脂进行装柱并墩实,用纯水移入吸附柱内,保持材料上层有3 cm左右的水层,且材料层无气泡,用1 BV左右纯水淋洗床层,保持床层堆积密实。打开吸附柱下方旋塞,通过虹吸作用使废水流入吸附柱,当废水进入床层,调节流速1 BV(60 mL/h)出水(开始排掉30 mL残液),开始计量,每60 mL出水为1 BV体积。

1.3.5 活性炭浸泡吸附法

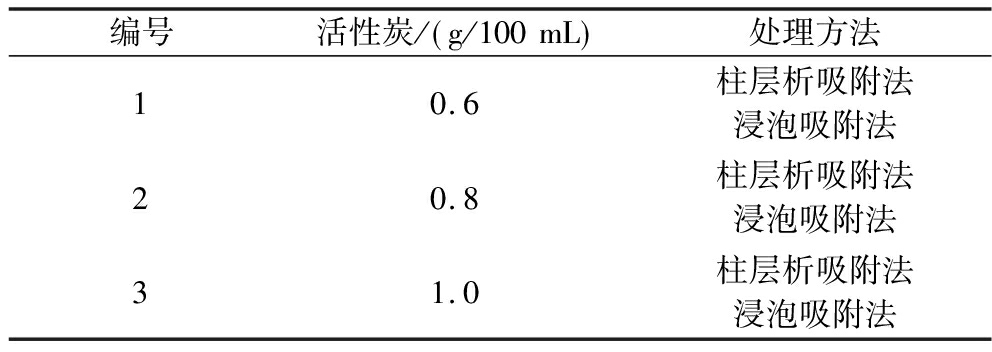

按梯度法设计方案,如表1所示,分别称取不同质量的酒用200目粉状活性炭和酒用8~16目颗粒活性炭加入到100 mL白兰地蒸馏残液中,搅拌25 min,再用双层滤纸过滤,取滤液,备用[10]。

表1 活性炭吸附方法筛选

Table 1 Screening of activated carbon adsorption methods

编号活性炭/ g/100mL 处理方法10.6柱层析吸附法浸泡吸附法20.8柱层析吸附法浸泡吸附法31.0柱层析吸附法浸泡吸附法

对于活性炭柱层析吸附法,分别称取不同质量(表1)的酒,用200目粉状和酒用8~16目颗粒活性炭,分别装入玻璃层析柱(直径4 cm)底部,将100 mL白兰地蒸馏残液缓慢加入,直接过滤或抽真空过滤,再用双层滤纸抽真空过滤,取滤液,备用。2种方法中活性炭的用量分别设定为0.6、0.8、1.0 g/100 mL三个梯度。

1.3.6 不同处理筛选

不同处理方法对残液进行处理之后,依据公式(1)计算吸附剂对异嗅物质的去除率:

去除率/%=(ρo-ρe)/ρo×100

(1)

式中:ρo,溶液中待测物的初始质量浓度,ng/mL;ρe,吸附平衡后溶液中待测物的质量浓度,ng/mL。

1.3.7 挥发性香气检测

通过SPME-GC-TOFMS技术对蒸馏残液及膜过滤清液和异味去除的样品中的香气成分进行分析,详细步骤如下:量取2 mL样品置于20 mL顶空瓶中,加入400 ng内标(2-辛醇),加盖密封,并在50 ℃条件下恒温20 min。将预处理的2 cm纤维头(50/30 μm DVB/CAR/PDMS)插入顶空瓶中,在50 ℃下萃取30 min。通过无分流模式将光纤插入250 ℃的GC进样口解吸附5 min,然后按照设定参数进行GC×GC-TOF-MS分析[12]。GC×GC-TOF-MS测定条件:第一维色谱柱:DB-WAX(30 m×250 μm×0.25 μm);第二维色谱柱:DB-5(1 m×100 μm×0.10 μm);载气He(纯度99.999 9%),流速1.0 mL/min;第一维柱温度程序:初始温度60 ℃,保持2 min,以2 ℃/min至170 ℃,再以5 ℃/min至260 ℃,保持3 min。TOF-MS条件:离子源温度230 ℃;质谱电子能量70 eV;采集质谱扫描范围39~450 amu;采集频率10 spectra/s。

1.3.8 感官品评人员的选择及品评方法

从实验室挑选7名品评人员,包括5名嗅觉训练超过200 h的闻香人员,以及2名酒体风味研究人员,嗅香时间均超100 h。相似度评分法:以未处理的初始残液酒样为对照,每次品评9个酒样,按与对照的相似程度进行强制排序,品评人员根据相似度给不同处理酒样打分,评分范围为1~9,1代表“非常不同”,9代表“非常相似”。

1.4 数据分析

SPME-GC-TOFMS分析结果通过与NIST17数据库比对,筛选匹配度>75%的气味物质。为确认化合物组成,采用正构烷烃(C7~C40)线性公式计算气味物质的保留指数(retention index,RI),并与文献值进行比对。数据处理使用Chroma TOF(Leco)软件,自动识别信噪比>200的色谱峰,在解卷积后与质谱数据库(NIST 2014)比对,选取相似度>700且在至少2个重复样品中出现的色谱峰作为有效组分。进一步通过RI与正构烷烃(C6~C40)的出峰时间比对,自动计算化合物的RI,并与文献值比较,筛选出RI差异<50的化合物作为定性结果。通过比较目标化合物与内标峰面积比,结合内标浓度,进行挥发性化合物的相对顶空浓度半定量分析。计算见公式(2)。

(2)

式中:ρ,挥发性化合物质量浓度,ng/mL;A,挥发性化合物峰面积;A0,内标峰面积;m0,内标质量,ng;V,样品体积,mL。

数据以“平均值±标准差”表示,使用Excel 2021和Origin 2024绘制百分比堆积柱状图和条形图[13]。

2 结果与分析

2.1 理化指标分析

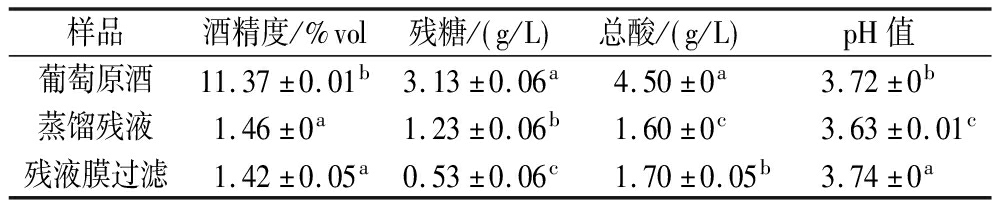

白兰地原酒、蒸馏残液及其经过PES膜过滤后残液的基础理化指标如表2所示,发现原酒蒸馏过程中产生的蒸馏残液,含有较多可利用成分,如酒精度为1.46%vol、总酸为1.6 g/L、残糖为1.23 g/L。蒸馏残液经过PES膜过滤处理后,发现对其酒精度和总酸含量未发生显著性变化,但残糖显著降低了0.7 g/L,表明PES膜过滤对残糖具有去除作用,这一现象可能归因于膜的选择性过滤功能[14]。

表2 理化指标分析

Table 2 Analysis of physico-chemical indicators

样品酒精度/%vol残糖/ g/L 总酸/ g/L pH值葡萄原酒11.37±0.01b3.13±0.06a4.50±0a3.72±0b蒸馏残液1.46±0a1.23±0.06b1.60±0c3.63±0.01c残液膜过滤1.42±0.05a0.53±0.06c1.70±0.05b3.74±0a

注:不同小写英文字母表示差异显著(P<0.05)。

2.2 白兰地蒸馏残液香气物质分析

为探究白兰地蒸馏残液的香气特征,本研究采用SPME-GC-TOFMS对蒸馏残液中的香气化合物及其相对含量进行了分析(电子版增强出版附表1,https://doi.org/10.13995/j.cnki.11-1802/ts.042653,下同[15])。蒸馏残液共检测到26种香气成分,按其化学结构可将其划分为五大类:酯类(5种)、醇类(9种)、酸类(4种)、酮类(2种)及其他化合物(6种)。其中酯类化合物是白兰地蒸馏残液中主要的芳香物质,赋予其明显的果味、花香和甜味特征[6]。乙酸乙酯含量最高,达286.52 ng/mL,对果香(如苹果、梨)具有显著贡献。研究表明,其在白兰地中的理想含量范围为50~200 mg/L,过量可能产生溶剂味[7]。乳酸异戊酯则主要贡献热带水果香气[16]。醇类化合物种类占比最高,但部分醇类成分对香气有负面影响。例如,苯乙醇的含量最高,少量即可显著提升香气的复杂度,呈现玫瑰花和蜂蜜的甜香[17];异戊醇作为杂醇油的主要成分,具有辛辣的杂醇味和溶剂气味,过量时会掩盖优雅香气。相关研究表明,当异戊醇质量浓度超过400 mg/L时,酒体的感官质量显著降低[18]。酸类化合物主要给蒸馏残液带来蒸味、浊味和刺激性气味。辛酸和癸酸呈现脂肪味、奶酪味、汗味[19],这些酸类化合物来源于脂肪酸氧化或酵母代谢,浓度过高可能导致不良的“汗臭味”,这与高温蒸馏过程中脂肪酸的积累有关[6]。乙酸呈现显著的刺激性气味,主要源自乙酸的过度积累,可能与醋酸菌污染或发酵条件不当有关,如乙酸质量浓度>100 mg/L会导致酸败感[20]。糠醛则源于美拉德反应或木质素的降解,给蒸馏残液带来苦味和涩味,其含量与蒸馏温度密切相关,高温工艺易导致糠醛的生成[21]。

基于上述分析结果,本研究进一步探讨了PES膜过滤和不同吸附剂(如活性炭、阴离子交换树脂等)对蒸馏残液中异味物质(如异戊醇、辛酸、癸酸、乙酸和糠醛)的去除效果。

2.3 PES膜过滤对香气成分的影响

2.3.1 PES膜处理对香气物质的影响分析

电子版增强出版附表1和电子版增强出版附图1的数据显示,膜过滤后,酯类物质(如乙酸乙酯、丁酸乙酯、正己酸乙酯、辛酸乙酯)的质量浓度显著升高,乙酸乙酯的质量浓度从286.52 ng/mL增加至705.99 ng/mL,丁酸乙酯从2.39 ng/mL增加至14.09 ng/mL。酯类化合物通常具有较低的香气阈值,并呈现典型的果香,其含量的提升直接增强了残液的芳香特性[17],与王琰璟[22]的研究结果一致,表明膜过滤过程中发生了复杂的化学反应,导致酯类物质显著增加,从而增加了果香。同时,乳酸异戊酯的质量浓度从97.2 ng/mL降至27.16 ng/mL,推测可能因其分子质量较大,被膜材料截留,但酯类物质总体占比的提升仍是风味改善的核心因素。最后,苯乙醇的质量浓度从1 130.45 ng/mL降至561.41 ng/mL,花香成分的减少可能与膜对大分子的截留作用或氧化损失有关[23]。

2.3.2 PES膜处理对异味物质的处理效果分析

膜过滤对异味物质的去除效果显著,膜过滤后酸类物质的质量浓度显著下降,乙酸从4 520.32 ng/mL降至2 089.72 ng/mL,辛酸从956.24 ng/mL降至42.59 ng/mL,正癸酸从16.55 ng/mL降至0.12 ng/mL,膜过滤对小分子酸类物质的高效截留,有效改善了残液的煮味和浊味,正己酸的质量浓度从821.51 ng/mL降至272.16 ng/mL,进一步削弱了酸类物质对风味的负面影响。在醇类物质方面,异戊醇的质量浓度从140.72 ng/mL激增至3 383.23 ng/mL,但未超其感官阈值(6.5 mg/L)[24],增加了辛辣味;糠醛的质量浓度从1 768.53 ng/mL降至439.8 ng/mL,低于其阈值(5.8 mg/L),去除了焦苦味。

2.3.3 PES膜处理对感官的影响分析

膜过滤处理后的残液呈现清澈的淡绿色,这一特征为后续产品开发提供了重要的参考价值。通过对膜过滤处理后的蒸馏残液进行感官评定,综合评价了其色泽、香气和味道的整体风味及强度。感官评分为3.89~4.67分(其中最高相似度为9分),评定结果显示残液在色泽上呈现正向、清亮透明且无明显杂质,整体香气表现较为和谐。处理后的样品表现出极少的煮味、浊味和辛辣味,且无法通过感官检测,这与辛酸、正癸酸和乙酸含量的降低密切相关。尽管异戊醇含量有所上升,但其含量未超过嗅觉阈值,因此未能察觉到辛辣感。

2.4 阴离子交换树脂对异嗅物质的去除

2.4.1 阴离子交换树脂对香气物质的影响分析

阴离子交换树脂处理显著改变了白兰地蒸馏残液中香气物质的组成(电子版增强出版附表2)。不同树脂对酯类、醇类等关键香气成分的影响差异显著,在酯类化合物中,SD333大孔吸附树脂增加丁酸乙酯的质量浓度(从2.39 ng/mL升高至75.32 ng/mL),可能由于其强选择性吸附性能,与丁酸乙酯发生选择性相互作用,从而提高其浓度并突显果香特征。而D730和D202树脂因极性吸附作用导致丁酸乙酯质量浓度分别降至0.81、1.7 ng/mL(降幅>90%),削弱了果香特征。在醇类化合物中苯乙醇在SD333、D730、D202树脂处理后质量浓度分别降低为30.33、537.05、615.8 ng/mL,可能会削弱花香特征。

2.4.2 阴离子交换树脂对异味物质的处理效果分析

3种树脂对异味物质的去除效果差异显著(电子版增强出版附图2)。SD333树脂显著降低了异戊醇的质量浓度(从140.72 ng/mL降至41.39 ng/mL),远低于其阈值[9],减少了辛辣和溶剂气味,这与李震等[5]研究结果相一致,其研究发现大孔树脂对异戊醇吸附效果较佳。这可能与SD333树脂对异戊醇的强吸附能力有关[9]。相比之下,D730树脂对异戊醇浓度的影响不显著,可能是因为其对醇类化合物的吸附能力较弱。D202树脂则导致异戊醇质量浓度上升至358.88 ng/mL,可能与其在某些情况下释放或重吸附醇类物质有关。在酸类化合物及糠醛去除方面,3种树脂均有效降低了不良气味化合物的含量,如乙酸的阈值为200 mg/L,经过SD333树脂处理后,乙酸质量浓度从4 520.32 ng/mL降至91.22 ng/mL,辛酸质量浓度从956.24 ng/mL降至3.28 ng/mL显著低于其阈值,有效去除了酸败味和煮味。糠醛经过SD333树脂处理后,其质量浓度从1 768.53 ng/mL降至16 ng/mL,远低于阈值,消除了焦苦味,这与林蜜彬[9]研究结果相一致,其研究表明,大孔吸附树脂可降低酒中的糠杂味和辛辣味,使酒体更加柔绵。相比之下,D730、D202树脂处理后糠醛质量浓度依然较高(分别为1 057.4、16.85 ng/mL),表明这2种树脂对糠醛的去除效果较差,可能与其疏水性和孔径适配性相关,综合来看,SD333大孔树脂在去除酸类、醛类和异戊醇方面表现最优,尤其适合处理高极性异味物质,这与张灿等[11]的研究结果一致,该研究表明,D730、SD333、D202树脂对多种异嗅物质的去除率普遍大于32%,且个别物质去除率可达到100%。

2.4.3 阴离子交换树脂对感官的影响分析

SD333树脂处理后的残液呈现清澈透明的淡粉色,这一特征对后续产品开发具有重要的指导意义。D202树脂处理后的残液较为清澈,呈深粉色,而D730处理后的残液则在外观上与原始残液相似,均呈现棕色。SD333处理后的蒸馏残液几乎完全消除了煮味、浑浊味和辛辣味,这与辛酸、正癸酸和乙酸质量浓度的减少密切相关。然而,香气较为淡薄(可能与苯乙醇质量浓度的下降有关,从而导致花香表现较弱),感官评分为3.91~4.22分。D202和D730树脂处理后的残液感官评分为4.12~5.89分。尽管处理后残液的外观有所改善,但仍保留一定的煮味、浑浊味,并且含有轻微辛辣味。

2.5 活性炭浸泡吸附方法对异嗅物质去除

2.5.1 活性炭浸泡吸附对香气物质的影响分析

活性炭处理显著改变了蒸馏残液中香气物质的分布(电子版增强出版附表3),其吸附效果与活性炭类型(颗粒/粉末)及用量密切相关。对于酯类化合物,采用1.096 g/100 mL活性炭颗粒处理后,乙酸乙酯质量浓度从286.52 ng/mL降至112.51 ng/mL,丁酸乙酯的质量浓度从2.39 ng/mL降至0.5 ng/mL。在不同活性炭浓度梯度下,酯类化合物的浓度呈现下降趋势(电子版增强出版附图3),这与袁春芳等[25]研究结果相一致,表明活性炭能够吸附酯类化合物,从而减少其贡献的果香。这一现象可能与活性炭表面具有亲油性和特定的表面化学性质有关。与此同时,使用1.096 g/100 mL粉末活性炭浸泡处理后,苯乙醇的质量浓度从1 130.45 ng/mL降至293.75 ng/mL,表明其带来的玫瑰花香气显著减弱。

2.5.2 活性炭浸泡吸附对异味物质的处理效果分析

活性炭对异味物质的去除效果存在显著差异,在醇类化合物的吸附中,异戊醇在0.607 g/100 mL活性炭粉末处理下,质量浓度从140.72 ng/mL降至113.9 ng/mL,显著低于阈值(6.5 mg/L),显示出优异的去除效果,与王国安[10]研究结果一致,其研究发现,酒用活性炭浸泡吸附法和柱层析吸附法吸附的酒尾中成分差别不大,浸泡吸附法对异戊醇的吸附能力比较高。醇类化合物因其较强的极性,通过氢键与活性炭表面的含氧官能团结合,且粉末活性炭具有较高的比表面积,进一步提高了吸附效率。在酸类化合物的吸附中:粉末活性炭(1.096 g/100 mL)对辛酸的去除率达98.6%(从956.24 ng/mL降至8.68 ng/mL),正癸酸去除率99.8%(从16.55 ng/mL降至0.16 ng/mL),远低于阈值,表现出对异味酸类的良好去除效果。粉末活性炭(1.096 g/100 mL)将糠醛质量浓度从1 768.53 ng/mL降至306.59 ng/mL(去除率82.7%),低于其阈值,显著降低焦苦味。而颗粒活性炭仅去除51.5%(残留857.14 ng/mL),可能与粉末活性炭更高的孔隙率相关。

2.5.3 活性炭浸泡吸附对感官的影响分析

不同质量浓度的活性炭浸泡吸附处理后的残液在外观颜色上与未处理的残液基本相同。总体感官评分为6.62~8.63分,残液中仍存在轻微的煮味和辛辣味。对于粉末活性炭处理,煮味(辛酸和正癸酸去除率为98%)和苦味(糠醛去除率为82.7%)得到了显著改善。然而,由于乙酸残留(4 410.12 ng/mL)和乙醛积累(89.97 ng/mL),其感官评分为6.62~7.22分。对于颗粒活性炭处理,异味去除效果较差(辛酸残留540.07 ng/mL,糠醛残留857.14 ng/mL),煮味和焦苦味较为明显,感官评分为7.77~8.63分。总体而言,活性炭处理的感官评分(评分越接近9表明与未处理的残液越相似)高于膜过滤(3.89~4.67分)和SD333树脂处理(4.12~5.89分),主要原因在于乙酸和醛类物质的残留未能有效去除。

2.6 活性炭柱层吸附方法对异嗅物质去除

2.6.1 活性炭柱层吸附对香气物质的影响分析

活性炭柱层吸附显著改变了蒸馏残液中香气物质的组成(电子版增强出版附表4),其吸附效果受活性炭类型(颗粒/粉末)和用量的双重调控。如电子版增强出版附表4和电子版增强出版附图4显示,对于酯类化合物,6种梯度处理均降低其浓度。例如,粉末活性炭(1.018 g/100 mL)处理后,乙酸乙酯的质量浓度从286.52 ng/mL降至89.8 ng/mL,丁酸乙酯的质量浓度降至0.35 ng/mL,从而显著减弱了水果香气。苯乙醇的质量浓度从1 130.45 ng/mL降至562.68 ng/mL,玫瑰香气因此显著减弱。

2.6.2 活性炭柱层吸附对异味物质的处理效果分析

活性炭柱层吸附对异味物质的去除效果呈现显著差异。对于醇类化合物,所有处理均能显著降低异戊醇的质量浓度,其中添加量为1.018 g/100 mL的粉末活性炭柱层吸附效果最佳,将异戊醇质量浓度从140.72 ng/mL降至80.4 ng/mL,表明活性炭能有效减少其刺激性异味;对于酸类化合物,活性炭处理显著降低了乙酸质量浓度(从4 520.32 ng/mL降至2 792.55~3 681.47 ng/mL),同时辛酸质量浓度也显著降低,从956.24 ng/mL降至13.85 ng/mL(在活性炭用量为1.018 g/100 mL时),展现了良好的酸味改善效果,正己酸质量浓度从411.72 ng/mL降至60.48 ng/mL,去除效果显著。此外,粉末活性炭(1.018 g/100 mL)对糠醛的去除率最高,将其质量浓度从1 768.53 ng/mL降至166.31 ng/mL,因此,添加量为1.018 g/100 mL活性炭粉末在柱层吸附中对异嗅物质的去除效果最为突出。

2.6.3 活性炭柱层吸附对感官的影响分析

不同浓度的活性炭柱层吸附处理后的残液在外观颜色上与未处理的残液无显著差异。总体感官评分为7.62~8.63分。对于粉末活性炭处理,煮味(辛酸和正癸酸去除率为98%)和浑浊味(糠醛去除率为90.6%)得到了显著改善。然而,由于乙酸残留(3 681.47 ng/mL),仍可察觉到浊味,导致感官评分为6.63~7.33,表明与未处理的残液相似。对于颗粒活性炭处理,异味去除效果较差(辛酸残留510.94 ng/mL,糠醛残留1 008.9 ng/mL),并且煮味和焦苦味明显,其感官评分为7.77~8.39分。

2.7 不同处理工艺对异味物质去除率对比

通过PES膜过滤、阴离子交换树脂(SD333、D730、D202)以及活性炭(粉末和颗粒)浸泡和柱层吸附技术,对异味物质(如糠醛、正已酸、乙酸、正癸酸、辛酸和异戊醇)的去除效果进行了比较,结果如电子版增强出版附图5所示。PES膜过滤是最优的处理方法。经PES膜处理后的残液呈清澈透明的淡绿色,这对后续产品开发具有重要的指导意义。该处理的感官评分为3.89~4.67分,处理后的残液几乎没有煮味和浑浊味,同时,辛辣味几乎不存在,这与辛酸、正癸酸和乙酸质量浓度的降低密切相关。尽管异戊醇质量浓度有所上升,但其未超过嗅觉阈值,因此未能察觉到辛辣感。其次,SD333树脂处理效果较好,处理后的残液呈清澈透明的淡粉色,这同样为后续产品开发提供了有价值的参考。SD333处理后的残液感官评分为3.91~4.22分,且蒸馏残液几乎没有煮味、浑浊味和辛辣味,但香气相对较为淡薄。相比之下,活性炭浸泡和柱层吸附的处理效果差异不显著,处理后的残液在外观上与原始残液相似,均呈棕色。活性炭浸泡处理的感官评分为6.62~8.63分,活性炭柱层吸附感官评分为6.63~8.39分,表明处理后的残液在感官上与未处理的残液相近,且这些处理后的残液仍然保留轻微的煮味和辛辣味,后味较苦。

3 总结

本研究围绕白兰地蒸馏残液的资源化利用,系统地分析了其理化特性及香气成分,旨在探索异味物质的去除方法及风味调控机制。通过采用PES膜过滤、阴离子交换树脂(SD333、D730、D202)和酒用活性炭(颗粒和粉末形式)吸附技术,研究了这些技术对异味物质的去除效果。利用SPME-GC-TOFMS技术对香气化合物进行鉴定,并结合感官阈值与质量浓度的相关性评估其对风味的影响。白兰地蒸馏残液中共鉴定出26种香气成分,分别为:酯类(5种)、醇类(9种)、酸类(4种)、酮类(2种)及其他化合物(6种)。其中,乙酸乙酯、乳酸异戊酯等酯类物质及苯乙醇等醇类物质为关键香气物质,而醇类(如异戊醇)、酸类(如辛酸、乙酸)和醛类(如糠醛)则主要为异味来源。为了去除这些异味物质,研究采用了PES膜过滤、阴离子交换树脂和活性炭吸附材料,并对各处理方法进行了效果比较。研究结果表明,使用PES膜过滤通过选择性截留显著降低了酸类物质(如辛酸、乙酸)的质量浓度,浓缩了酯类物质(如乙酸乙酯、丁酸乙酯)。同时煮味、浊味和辛辣味几乎不存在,这与辛酸、正癸酸和乙酸质量浓度的降低密切相关。尽管异戊醇质量浓度有所上升,但未超过嗅觉阈值,因此未能察觉到辛辣感,且处理后的残液呈现淡绿色外观,为后续产品开发提供了重要参考,因此被视为最优处理方法。其次,SD333树脂在去除酸类(如乙酸)、醛类(如糠醛)和异戊醇方面表现出较好的去除效果,但其过度吸附丁酸乙酯可能导致果香损失,处理后的残液呈现淡粉色,仍为后期产品开发提供了有价值的参考。对于活性炭处理,粉末型活性炭对辛酸和糠醛的吸附效果显著,而颗粒型活性炭更适合长时间去除大分子异味,但需在保留苯乙醇等有益成分方面进行平衡,且处理后的残液外观与未处理残液相似呈现棕色。本研究为白兰地蒸馏残液的资源化利用提供了理论依据和技术路径,为后续产品的风味调控与异味物质去除提供了有益参考。

[1] 周君梦,祝思梦,车金名,等.基于HS-SPME-GC×GC-TOFMS技术解析不同年份白兰地原酒香气组分特征[J].食品与发酵工业,2024,50(24):346-352.ZHOU J M,ZHU S M,CHE J M,et al.Characteristics of aroma components in different years of base brandy by HS-SPME-GC×GC-TOFMS[J].Food and Fermentation Industries,2024,50(24):346-352.

[2] 孙武,徐静静,尹忠伟,等.蒸馏米酒蒸馏残液中多糖的分离及其益生活性研究[J].食品与发酵工业,2022,48(16):72-78.SUN W,XU J J,YIN Z W,et al.Isolation and prebiotic activity of polysaccharide from the thin stillage of Chinese distilled rice wine[J].Food and Fermentation Industries,2022,48(16):72-78.

[3] 杨辉,田郭鹏,刘子贤.海红果白兰地蒸馏残液提取海红果干中糖酸工艺研究[J].陕西科技大学学报(自然科学版),2015,33(5):120-124.YANG H,TIAN G P,LIU Z X.Extraction of sugar and acid from dried Haihong fruit with distilled liquid[J].Journal of Shaanxi University of Science &Technology (Natural Science Edition),2015,33(5):120-124.

[4] 党燕,赵智慧,董建方,等.枸杞白兰地蒸馏残液营养成分组成及挥发性物质研究[J].海南师范大学学报(自然科学版),2022,35(2):152-159;169.DANG Y,ZHAO Z H,DONG J F,et al.Study on the nutritional composition and volatile substances of Chinese wolfberry brandy distillation residue[J].Journal of Hainan Normal University (Natural Science),2022,35(2):152-159;169.

[5] 李震,陈瑶瑶,刘英学,等.大孔树脂对白葡萄酒中异戊醇的吸附动力学研究[J].中国酿造,2020,39(7):187-191.LI Z,CHEN Y Y,LIU Y X,et al.Adsorptive kinetics of isopentanol from white wine by macroporous resins[J].China Brewing,2020,39(7):187-191.

[6] 李冠宇,王瑶,尹荐,等.鲜食葡萄白兰地蒸馏过程中主要发酵香气物质馏出动力学研究[J].食品科学技术学报,2024,42(3):49-57;80.LI G Y,WANG Y,YIN J,et al.Research on distillation kinetics of major fermentative aroma compounds during distillation of table grape brandy[J].Journal of Food Science and Technology,2024,42(3):49-57;80.

[7] GAO W J,FAN W L,XU Y.Characterization of the key odorants in light aroma type Chinese liquor by gas chromatography-olfactometry,quantitative measurements,aroma recombination,and omission studies[J].Journal of Agricultural and Food Chemistry,2014,62(25):5796-5804.

[8] 赵丹,曾新安.酒用活性炭对荔枝烈酒苦味物质影响的研究[J].食品工业科技,2012,33(4):291-293.ZHAO D,ZENG X A.Effect of activated carbon on bitterness substances of litchi spirit[J].Science and Technology of Food Industry,2012,33(4):291-293.

[9] 林蜜彬.去除黄酒中有害醇类吸附材料的制备及其性能的研究[D].广州:华南理工大学,2022.LIN M B.Preparation and performance of adsorption materials for removing harmful alcohols in rice wine[D].Guangzhou:South China University of Technology,2022.

[10] 王国安.基于酒用活性炭的酒尾异杂味去除方法研究[J].现代食品,2019,25(11):81-83.WANG G A.Study on removal method of odour from liquor tail based on activated carbon for liquor[J].Modern Food,2019,25(11):81-83.

[11] 张灿,徐岩,范文来.不同吸附剂对白酒异嗅物质去除的研究[J].食品工业科技,2012,33(23):60-65.ZHANG C,XU Y,FAN W L.Removal of off-odors from Baijiu (Chinese liquor)with different adsorbents[J].Science and Technology of Food Industry,2012,33(23):60-65.

[12] 程伟,陈雪峰,陈兴杰,等.基于GC×GC-TOF-MS法比较两种不同香型白酒的挥发性香气成分[J].中国酿造,2022,41(9):215-221.CHENG W,CHEN X F,CHEN X J,et al.Comparison of volatile aroma compounds in two different flavor types Baijiu based on GC×GC-TOF-MS[J].China Brewing,2022,41(9):215-221.

[13] 王丽花,张鑫,高晓娟,等.顶空固相微萃取结合全二维气相色谱飞行时间质谱解析不同类型竹叶青酒中的挥发性组分[J].食品与发酵工业,2025,51(6):280-287.WANG L H,ZHANG X,GAO X J,et al.Analysis of characteristics in volatile compounds of different types of Zhuyeqing based on headspace solid-phase microextraction-comprehensive two-dimensional gas chromatography-time-of-flight mass spectrometry[J].Food and Fermentation Industries,2025,51(6):280-287.

[14] 王美琪,武运,唐弦,等.基于膜分离技术的低醇葡萄酒及葡萄烈酒香气成分分析[J].食品与发酵工业,2025,51(8):315-323.WANG M Q,WU Y,TANG X,et al.Aroma composition analysis of low-alcohol wine and grape spirits based on membrane separation technology[J].Food and Fermentation Industries,2025,51(8):315-323.

[15] WANG L H,HAN Y,ZHANG X,et al.Characterization of key aroma compounds of zhuyeqing by aroma extract dilution analysis,quantitative measurements,aroma recombination,and omission studies[J].Foods,2025,14(3):344.

[16] BALCEREK M,PIELECH-PRZYBYLSKA K,PATELSKI P,et al.The effect of distillation conditions and alcohol content in ‘heart’ fractions on the concentration of aroma volatiles and undesirable compounds in plum brandies[J].Journal of the Institute of Brewing,2017,123(3):452-463.

[17] KONG C L,LI A H,SU J,et al.Flavor modification of dry red wine from Chinese spine grape by mixed fermentation with Pichia fermentans and S.cerevisiae[J].LWT,2019,109:83-92.

[18] 姜忠军.白兰地酿造工艺及质量评价指标研究[D].无锡:江南大学,2006.JIANG Z J.Study on brandy production technology and quality evaluation indicators[D].Wuxi:Jiangnan University,2006.

[19] FRANITZA L,GRANVOGL M,SCHIEBERLE P.Influence of the production process on the key aroma compounds of rum:From molasses to the spirit[J].Journal of Agricultural and Food Chemistry,2016,64(47):9041-9053.

[20] WILLNER B,GRANVOGL M,SCHIEBERLE P.Characterization of the key aroma compounds in Bartlett pear brandies by means of the sensomics concept[J].Journal of Agricultural and Food Chemistry,2013,61(40):9583-9593.

[21] RISNER D,TOMASINO E,HUGHES P,et al.Volatile aroma composition of distillates produced from fermented sweet and acid whey[J].Journal of Dairy Science,2019,102(1):202-210.

[22] 王琰璟.膜过滤过程中甘蔗汁风味物质及特征演变规律的研究[D].南宁:广西大学,2024.WANG Y J.Study on the evolution of flavor compounds and characteristics in sugarcane juice during membrane filtration[D].Nanning:Guangxi University,2024.

[23] PENG Y X,FENG B,ZHANG Z J,et al.Effect of fermentation alcohol termination by ceramic membrane filtration on the aroma of sugarcane fruit wine[J].Food Microbiology,2025,128:104724.

[24] 辛树权,潘学芳.生料酿酒过程中导致产品味苦的若干因素初探[J].长春师范学院学报,2002,21(5):45-48.XIN S Q,PAN X F.The elementary probing to the produce of the factors that causes the bitter taste of the wine in the liquor-making techniques with uncooked materials[J].Journal of Changchun Teachers College,2002,21(5):45-48.

[25] 袁春芳,苏建,王芳,等.不同大孔吸附树脂和酒用活性炭对浓香型白酒中醇酯的影响[J].中国酿造,2024,43(8):243-248.YUAN C F,SU J,WANG F,et al.Effects of different macroporous adsorption resins and activated carbon for alcoholic beverages on alcohols and esters in strong-flavor Baijiu[J].China Brewing,2024,43(8):243-248.