膨化是一项古老而现代的食品加工方式。膨化食品因其口感酥脆、形态各异、风味独特、品类多样而备受消费者青睐,是休闲食品的主流类别[1-3]。按照加工方式可将膨化简单分为直接膨化和间接膨化。直接膨化是原料在膨化设备中经加热、加压再降温减压实现原料膨化,典型如挤压膨化。间接膨化(也称热膨化)是先采用一定工艺将原料制成半熟的饼坯,再对饼坯进行炒制、焙烤、油炸等二次加工实现膨化[2,4]。采取间接膨化生产的食品如米花、米花糖、虾片、米饼、锅巴等传统食品,以及米果、雪饼、仙贝、麦圈、玉米卷等新兴谷物膨化食品,其需求量和市场规模呈逐年快速增长态势[3,5]。米花是以糯米为原料加工制成的传统膨化食品,其加工过程可分为两阶段,第一阶段是糯米经清洗、浸泡、沥干、蒸制、冷却、离散、阴干等工序,将糯米加工成阴米,第二阶段是阴米经炒制或油炸制成米花。

对于间接膨化,饼坯的质量是决定膨化效果的重要因素[6-7]。成映波等[8]研究发现,急速干燥、不经老化的蒸熟籼米饼坯的膨化效果较差,而经过12 h以上老化的饼坯经微波膨化可制成口感松脆的米饼,并且4 ℃老化比25 ℃老化样品的膨化效果更好。孙翠霞等[9]的研究指出,豌豆淀粉和马铃薯淀粉的膨化率随着在冰箱中冷藏(4 ℃,4~72 h)时间的延长呈现先增加后降低的趋势,2种淀粉分别在冷藏8、12 h 时达到最佳膨化效果。李作为等[10]研究发现,随着马铃薯淀粉冷藏时间(12~48 h)延长,微波膨化产品的膨化率随之降低。JIAMJARIYATAM等[11]将大米淀粉糊化后在蜡纸上铺开,冷却,于4 ℃老化24~72 h,经40 ℃干燥至水分含量15%(质量分数)再进行油炸膨化,结果表明,随着老化时间延长,产品的脆度增加、吸油率降低。从以上研究来看,适度的淀粉老化对饼坯膨化效果可起到积极作用。

米花加工过程属于间接膨化。糯米若直接焙炒或油炸则膨化率较低,无法达到米花应有的品质。将糯米制成阴米是米花加工的关键,在此过程中,糯米淀粉先糊化,接着在阴干过程中发生老化,形成有利于热膨化的淀粉凝胶结构。在热膨化阶段,老化淀粉凝胶网络中的水分汽化形成的压力推动饼坯体积快速膨胀。饼坯的良好热膨化有赖于水分和老化淀粉共同形成的凝胶网络结构,而干燥方式则直接影响该结构的形成[8]。当前对于干燥方式如何影响稻米、玉米等粮食原料及相关产品品质开展了大量研究[12-15],但对于干燥方式影响淀粉原料膨化加工性能的研究鲜见。基于此,本研究以糯米为模型探讨干燥方式对淀粉物料膨化性能的影响。通过控制干燥温度和相对湿度等干燥条件,测定糯米的水分状态分布、淀粉的长程有序结构和短程有序结构、糯米的膨化率、米花的比容、硬度和脆度及感官品质等指标,探究糯米物性和热膨化性能之间的关系,为工业上阴米干燥条件的优化提供依据。

1 材料与方法

1.1 材料与试剂

糯米(品种名称:香9),产自辽宁省丹东市,丹东市食的商贸有限公司;食用棕榈油,河北省石家庄市深泽县伟佳油坊。

1.2 仪器与设备

BSA224S电子分析天平,塞多利斯科学仪器(北京)有限公司;JIASOUND普通粉碎机,永康市红太阳机电有限公司;DHG-9070A电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;C21-SK805电磁炉,杭州九阳生活电器有限公司;X’Pert3 Powder X-射线衍射仪,荷兰帕纳特科公司;Spectrum Two傅里叶变换红外光谱仪分析仪,美国PE公司;TA.XT Plus质构仪,英国Stable Micro System公司;MesoMR23-060H-I核磁共振成像分析仪,苏州纽迈分析仪器股份有限公司;BSC-150恒温恒湿箱,上海博迅医疗生物仪器股份有限公司;EOS R50数码相机,佳能(中国)有限公司。

1.3 实验方法

1.3.1 熟干糯米的制备

将糯米用去离子水淘洗2遍,随后用去离子水在4 ℃下浸泡过夜。接着在电磁炉用大火(2 200 W)蒸制10 min后取出,摊开冷却,将米粒搓散,分别放入电热恒温鼓风干燥箱(25、35、45、55 ℃)和恒温恒湿箱(温度-相对湿度组合:25 ℃-77%,35 ℃-77%,45 ℃-77%,55 ℃-77%)中干燥。干燥至样品水分含量约为13%后取出,密封保存。采用数码相机在简易的摄影棚中拍摄熟干糯米的数码照片。电热鼓风干燥箱内的样品按照干燥温度依次标记为25A、35A、45A、55A,恒温恒湿箱内的样品按照干燥温度依次标记为25B、35B、45B、55B。其中,25A为干燥处常温通风制得,视作阴干糯米样品。

干燥期间每隔0.5 h取样称重,按照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》第一法(直接干燥法)测定样品中水分含量。根据公式(1)计算糯米的干燥速率[16]:

干燥速率![]()

(1)

式中:Mt,t时刻糯米水分含量,%;Mt+Δt,t+Δt时刻糯米水分含量,%;Δt,糯米干燥间隔时间,h。

1.3.2 熟干糯米水分分布的测定

利用低场核磁共振技术(low-field nuclear magnetic resonance,LF-NMR)采集横向弛豫时间(transverse relaxation time,T2)以反映不同糊化程度的糯米在同一条件下干燥后得到的熟干糯米的水分分布情况。参考文献[14]方法,取5粒熟干糯米放入1.5 mL离心管中,随后放入直径为15 mm的核磁管中,利用多脉冲回波序列(carr-purcell-meiboom-gill,CPMG)进行T2的测定。具体参数设定如下:主频率SF=21 MHz,偏移频率Q1=277 148.60 Hz,90°脉冲时间P1=10.52 μs,180°脉冲时间P2=11.04 μs,信号采样点数TD=180 016,采集频率SW=100 kHz,重复采样等待时间TW=3 000.000 ms,累加采样次数NS=8,回波时间TE=0.100 ms,回波个数NECH=18 000。

1.3.3 熟干糯米的红外光谱分析

熟干糯米用普通粉碎机打碎,过200目筛,放入干燥皿中平衡水分24 h。取少量粉末样品用红外光谱仪进行测定。扫描条件如下:波数范围4 000~400 cm-1,分辨率4 cm-1,以空气为背景,累计扫描4次。样品的淀粉短程分子有序性分析:红外光谱经过基线校正后,用OMNIC 8.0软件进行傅里叶去卷积处理,选取波数为1 200~800 cm-1的谱图,计算样品在1 047 cm-1/1 022 cm-1、1 022 cm-1/995 cm-1处的峰高比[17]。

1.3.4 熟干糯米的X-射线衍射分析

取0.5 g粉末样品置于X-射线衍射仪的样品盒中,采用步进扫描法。测试条件如下:射线源及辐射功率:Cu-Kα,1 600 W;电压:40 kV;电流:40 mA;扫描速度:2 °/min;扫描范围:4~40°(2θ);步宽:0.02°;扫描方式:连续。采用MDI Jade 6软件计算样品的相对结晶度[17]。

1.3.5 米花的制备

将熟干糯米放入200 ℃的油锅中油炸10 s后迅速捞起,用吸水纸擦去表面多余的油,放入密封袋中保存以供后续检测。

1.3.6 米花的膨化性能的测定

采用体积置换法测定样品的体积[18]。将30颗熟干糯米放入5 mL量筒中并倒入油菜籽,轻轻敲打10~20下,使油菜籽填满熟干糯米的空隙,记录此时的体积V1。倒出熟干糯米与油菜籽并分离,将油菜籽再次倒入量筒中轻轻敲打,记录油菜籽的体积V2。接着,将样品放入油锅中膨化得到米花,并记录其质量m1,用同样的方法记录米花与油菜籽的总体积V3,以及分离后油菜籽的体积V4。根据公式(2)和公式(3)计算样品的膨化率和比容:

膨化率![]()

(2)

比容![]()

(3)

1.3.7 米花的质构特性的测定

用P/0.5 s探头对米花进行测试,测试条件:测试前速度为2.0 mm/s,测试中速度为2.0 mm/s,测试后速度为10.0 mm/s,压缩距离为2 mm,触发力为5 g。测试中曲线的最大值为样品的硬度[19],力-位移曲线上峰的个数为样品的脆度[20]。

1.3.8 米花的感官评价

采用定量描述分析法对米花的感官特性进行评估,评分标准参照GB/T 22699—2022《膨化食品质量通则》并稍作调整。感官评价小组由20名本专业的研究生组成,其中男性10名,女性10名,年龄为21~27岁。在开展感官评价前,每位小组成员都知情并同意,他们的隐私和权利均得到保障。评价指标包括米花的外观形态、色泽、口感、滋味和整体可接受度。所有样品经编码后随机放入一次性无味塑料碗中。为防止成员之间存在个体差异,感官评价问卷根据表1所示的评价项目与评分标准进行描述性评价[21]。

表1 米花感官评价项目与评分标准

Table 1 Sensory evaluation items and scoring criteria of puffed glutinous rice

评价指标具体特性描述评分/分颗粒饱满,表面平整8~10外观形态颗粒较饱满,表面较平整5~7颗粒扁塌,表面粗糙0~4颜色鲜亮有光泽8~10色泽颜色较鲜亮,较有光泽5~7颜色黯淡,无光泽0~4入口酥脆,软硬适中8~10口感入口较酥脆,略软或略硬5~7入口不酥脆,很软或很硬0~4具有大米清香8~10滋味略有大米清香5~7大米香味不足0~4较好8~10整体可接受度一般5~7较差0~4

1.4 数据处理与分析方法

所有测试至少重复3次,结果以平均值±标准偏差表示。使用Origin 2022绘图,采用SPSS 25.0进行单因素方差分析和Duncan多极差检验法进行显著性检验(P<0.05)。

2 结果与分析

2.1 糯米在不同干燥温度和相对湿度下的干燥性能

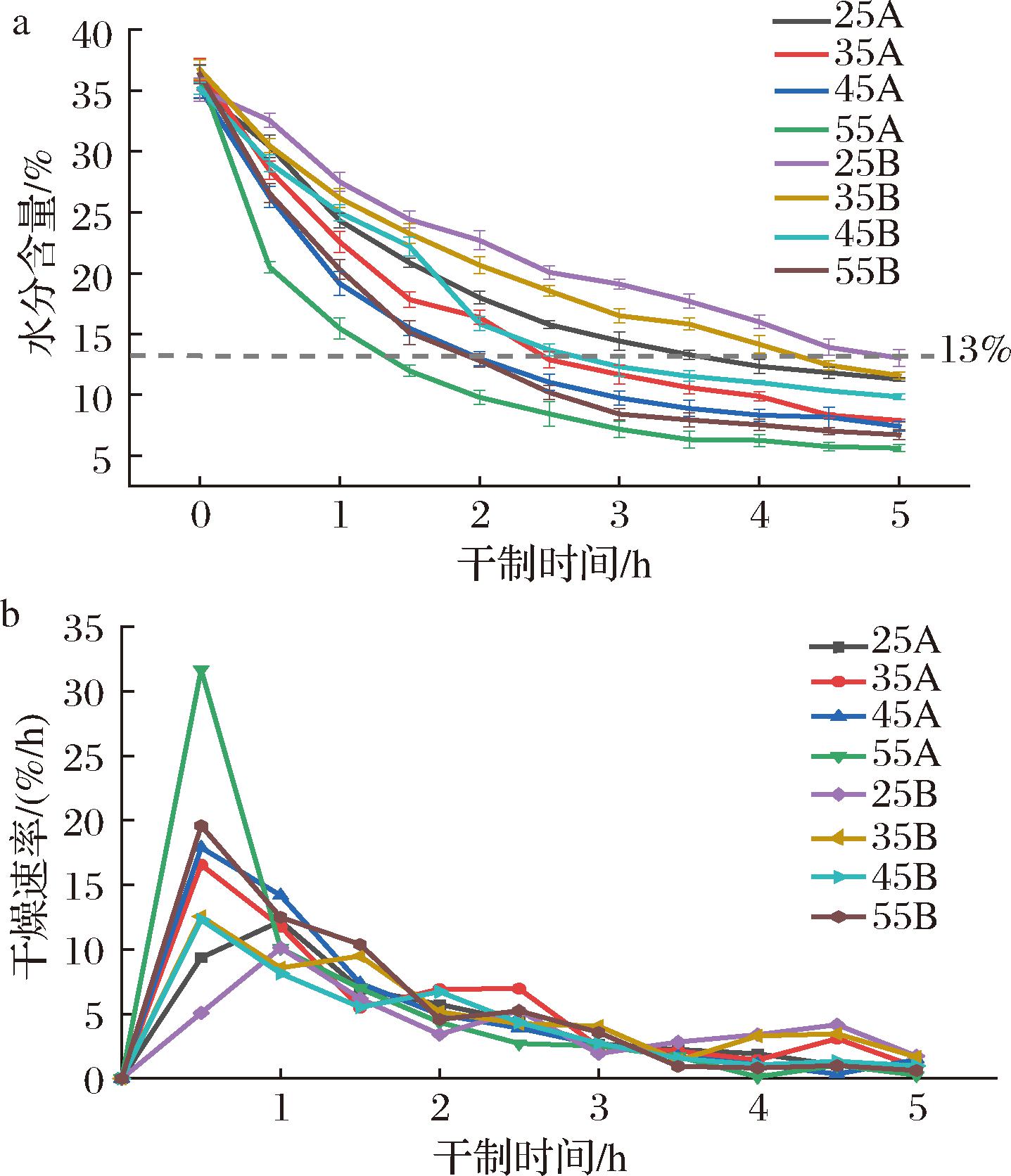

蒸制糯米经冷却、摊开、离散后,水分约37%,进入干燥工序。由图1-a可见,糯米的水分含量随干燥时间的延长而逐渐降低。实验过程中,电热鼓风干燥箱内的相对湿度为13%~17%,相对于恒温试验箱中77%的相对湿度,可将其作为低湿环境。研究发现,阴米水分含量约为13%(质量分数)时最适宜膨化,因此干燥至水分含量13%时采集样品。随着干燥温度升高,糯米干燥至水分含量约为13%(质量分数)所需时间逐渐缩短(图1-a),这是因为高温加快了水分迁移和蒸发[22]。由于电热鼓风干燥箱内低湿度环境,所需时间小于恒温试验箱中对应温度下干燥所需时间。不同干燥条件下糯米水分含量降低至13%所需时长顺序如下:25B>35B>25A>45B>35A>55B>45A>55A。由此可见,相对湿度是热风干燥的主要推动力。武亮等[16]研究发现相对湿度对干燥速率的影响比温度的影响更显著。

a-糯米的水分含量变化曲线;b-糯米的干燥速率变化曲线

图1 不同干燥条件下糯米的水分含量及干燥速率变化曲线

Fig.1 Curves of moisture content and drying rate of cooked glutinous rice under different drying conditions

由图1-b可见,糯米在不同干燥条件下的干燥过程可以分为2个阶段,即升速干燥阶段和降速干燥阶段。其中,干燥温度25 ℃时的糯米样品(25A、25B)干燥速率在0~1 h为升速干燥阶段,其余干燥条件下在0~0.5 h为升速干燥阶段。在该阶段,糯米表面和干燥介质表面的水蒸气分压差较大,因而干燥速率较大。烘箱55 ℃干燥时,由于糯米表面水分快速蒸发,使其表面形成硬壳,妨碍了内部水分向外迁移,因此该条件下的干燥速率在0.5 h后即快速下降,进入降速干燥阶段[16]。在降速干燥阶段,糯米干燥涉及的干燥过程十分复杂,受糯米物料的组织结构、水分状态、环境温/湿度等多因素影响。如在烘箱中干燥2.0~2.5 h时,35 ℃条件下的干燥速率最大,依次是25、45、55 ℃。

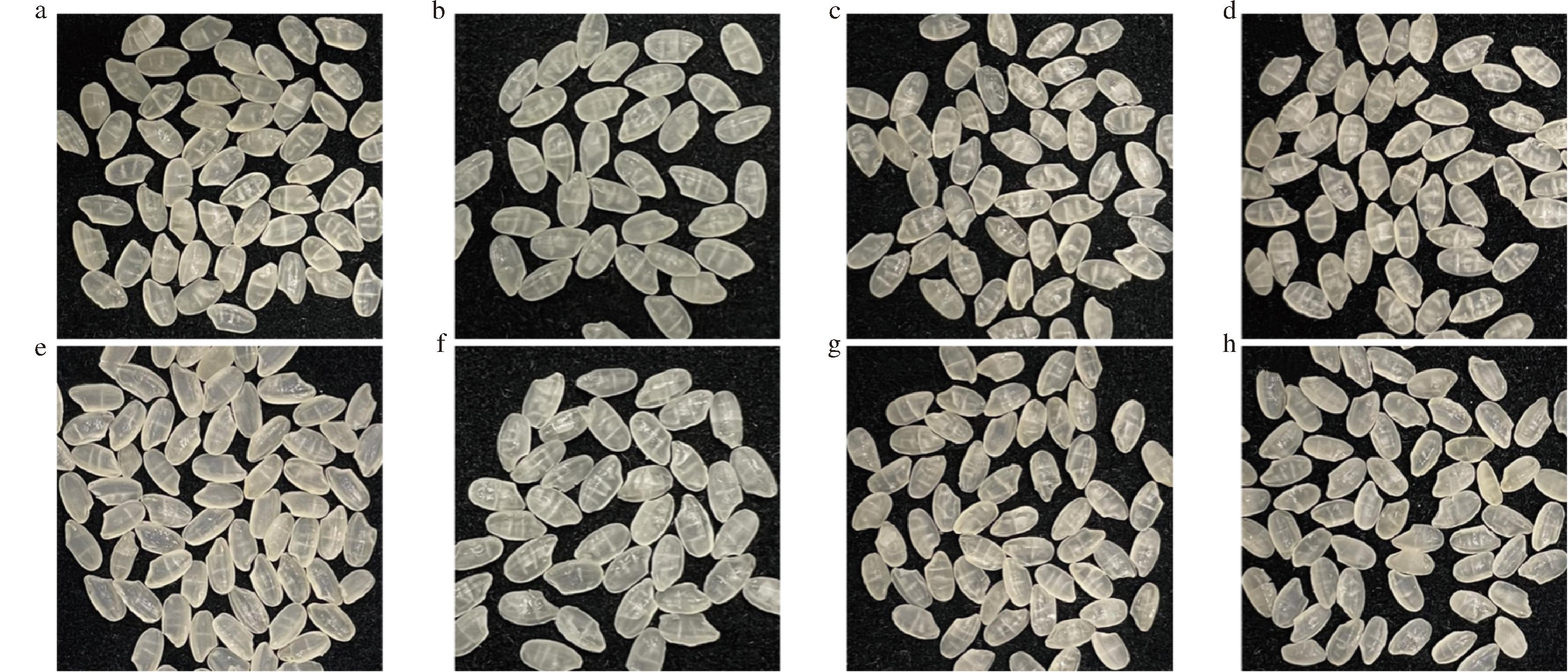

由图2可知,熟干糯米的米粒外形较为完整,但所有实验组米粒的横纹清晰,这可能是干燥过程中产生的应力导致的[13]。

a-25A;b-35A;c-45A;d-55A;e-25B;f-35B;g-45B;h-55B

图2 不同干燥条件得到的熟干糯米的数码照片

Fig.2 Digital photos of dried cooked glutinous rice obtained under different drying conditions

2.2 不同干燥条件下的干燥糯米的物性分析

2.2.1 水分状态及水分分布

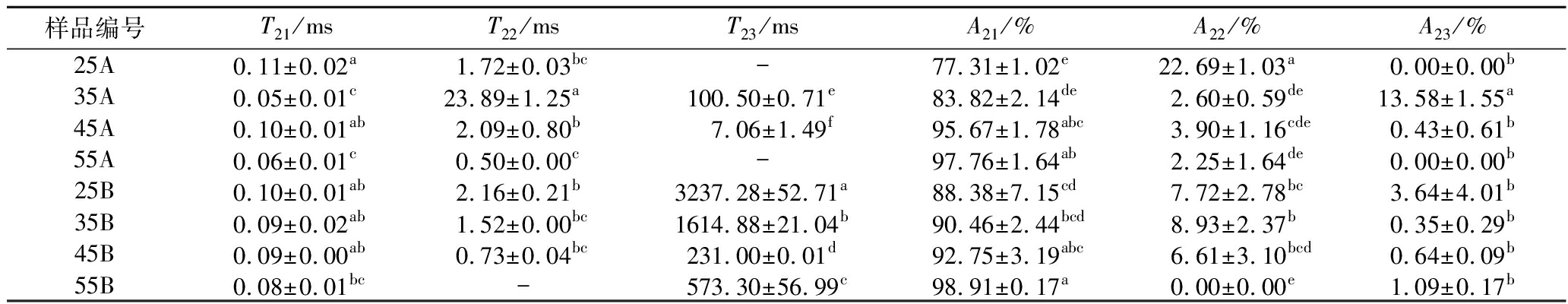

对熟干糯米的水分状态及分布进行LF-NMR测定,得到其T2分布曲线。由于质子既来自水分子也来自淀粉分子及糯米中其他组分上的氢原子,为简便起见,只考虑水分子。因此,T2可反映水分子与糯米中非水组分(主要为淀粉)的结合强度。根据弛豫峰位置,将图谱中从左至右的3个信号峰T21、T22、T23分别对应紧密结合的水、不易流动水和自由水[17]。通常,图谱中信号峰面积与水分含量及非水组分比例相关。各样品弛豫时间及弛豫峰面积如表2所示。总体而言,各干燥糯米样品中主要为紧密结合的水,且这部分水的信号峰较为集中(0.05~0.11 ms),紧密结合的水主要分布在老化淀粉的结晶区[14]。不易流动水(T22)主要分布在无定型区和半结晶区。在25A及55A中观测不到T23信号峰,而在55B样品中观测不到T22信号峰,这可能是因为这部分水的比例过低所致[23]。除了25A,其他样品中不易流动水的比例在10%以下。自由水主要在淀粉凝胶网络的网孔中,其信号峰范围较宽,在7.06~3 237.28 ms,而且高相对湿度(77%)干燥样品中这部分水的流动性更强;此外,35A中自由水比例为13.58%,显著高于其他样品组。这可能是35A相对较快的干燥速率造成内部水分梯度过大导致的,在降速干燥阶段,不易流动水转变成自由水,由于达到了13%水分含量时停止干燥,这部分水保留在了物料中[24]。同时,研究还发现(表2),相对湿度一致的情况下,干燥温度越高,干燥糯米的结合水比例增加,不易流动水比例减少,这可能是较高温度促进不易流动水转变成自由水而蒸发;当干燥温度一致时,控湿烘干得到的干燥糯米的结合水比例高于不控湿烘干样品的结合水比例,这表明高湿环境下淀粉形成了更多的结晶结构并和水分子紧密结合。

表2 不同干燥方式得到的熟干糯米的水分分布参数

Table 2 Moisture distribution parameters of dried cooked glutinous rice with different drying methods

样品编号T21/msT22/msT23/msA21/%A22/%A23/%25A0.11±0.02a1.72±0.03bc-77.31±1.02e22.69±1.03a0.00±0.00b35A0.05±0.01c23.89±1.25a100.50±0.71e83.82±2.14de2.60±0.59de13.58±1.55a45A0.10±0.01ab2.09±0.80b7.06±1.49f95.67±1.78abc3.90±1.16cde0.43±0.61b55A0.06±0.01c0.50±0.00c-97.76±1.64ab2.25±1.64de0.00±0.00b25B0.10±0.01ab2.16±0.21b3237.28±52.71a88.38±7.15cd7.72±2.78bc3.64±4.01b35B0.09±0.02ab1.52±0.00bc1614.88±21.04b90.46±2.44bcd8.93±2.37b0.35±0.29b45B0.09±0.00ab0.73±0.04bc231.00±0.01d92.75±3.19abc6.61±3.10bcd0.64±0.09b55B0.08±0.01bc-573.30±56.99c98.91±0.17a0.00±0.00e1.09±0.17b

注:T21,第1个弛豫峰时间;T22,第2个弛豫峰时间;T23,第3个弛豫峰时间;A21,弛豫峰T21的峰面积占比;A22,弛豫峰T22的峰面积占比;A23,弛豫峰T23的峰面积占比;-,表示未检出;同一列中用不同小写字母表示平均值在0.05的置信水平上有显著性差异(下同)。

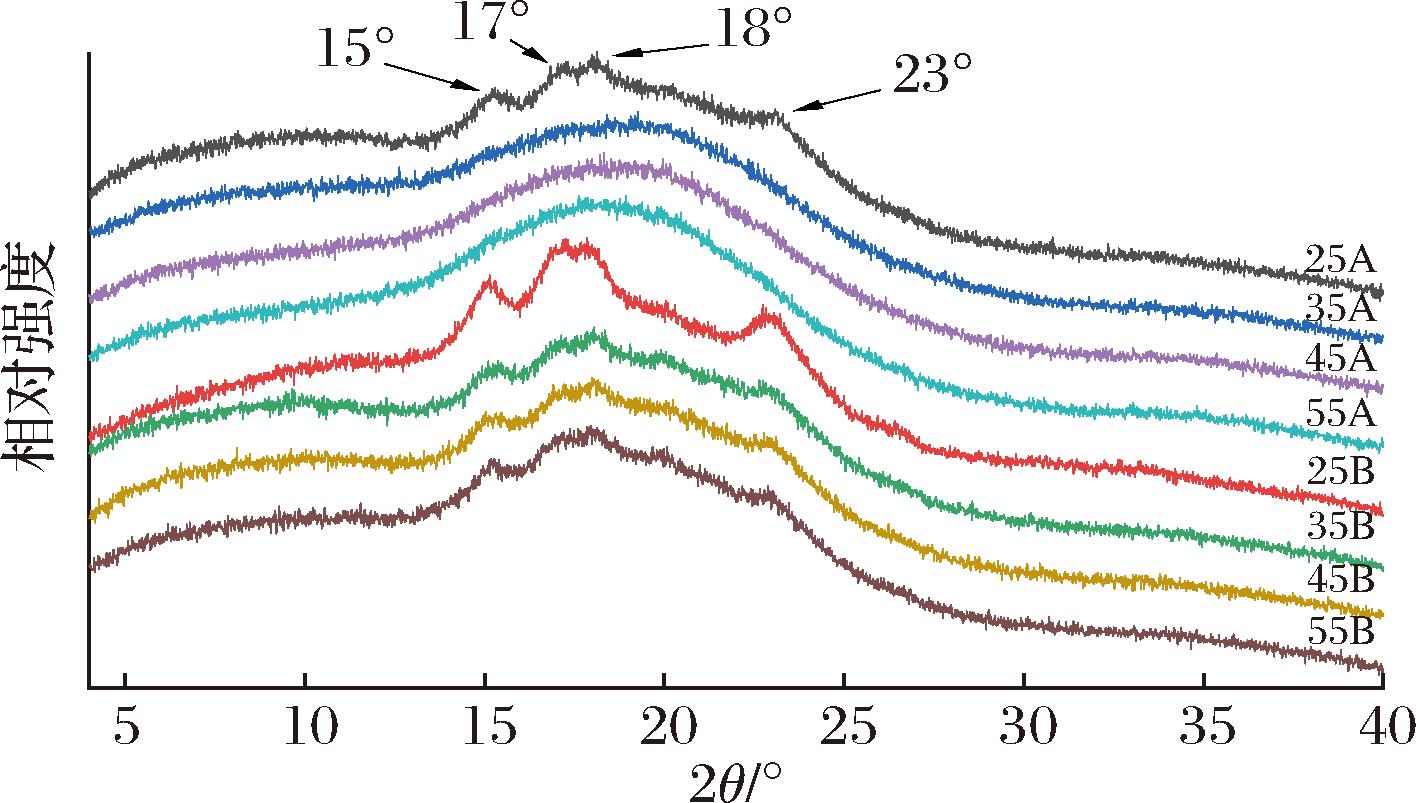

2.2.2 X-射线衍射分析

熟干糯米淀粉的X-射线衍射图谱如图3所示。在烘箱中干燥的样品,仅25A展现出清晰的衍射峰,而在相对湿度恒定在77%得到的样品均呈现较为清晰的衍射峰。从衍射峰位置(2θ)来看,在15°和23°为单一衍射峰,在17°~18°附近为双峰,因而老化糯米淀粉为A型结晶,与报道的天然糯米淀粉的晶型一致[25]。此外,X-射线衍射图谱上未观测到直链淀粉-脂质复合物的衍射峰,这可能与糯米中极低的直链淀粉含量有关。

图3 不同干燥条件制成的熟干糯米的淀粉X-射线衍射图谱

Fig.3 X-ray diffraction patterns of starch from dried cooked glutinous rice made by different drying conditions

各样品经计算得到的相对结晶度如表3所示。相对结晶度从小到大按如下顺序:55A<45A<35A<55B<45B<35B<25A<25B。这表明低温和高湿有利于淀粉老化和重结晶。烘箱干燥的样品,25 ℃时的相对结晶度分别是35、45、55 ℃下样品的2.06、2.48、2.93倍,这一方面是因为较低温度有利于淀粉老化,另一方面是由于较低温度时干燥时间更长[15]。将相同干燥温度下控湿和不控湿样品的相对结晶度相比,25、35、45、55 ℃下的比值依次为:1.26、1.89、2.15、2.33。这意味着干燥温度越高时,高湿度环境对老化淀粉结晶度的贡献越明显。这是因为高湿度环境降低了糯米水分蒸发速率,延缓了糯米从橡胶态到玻璃态转变的过程,从而有利于淀粉分子链有序化聚集[13]。这与水分状态与水分分布分析结果一致。XIANG等[14]研究同样发现,甘薯粉条在恒定温度下控湿干燥,随着环境相对湿度增加,最终得到的干燥粉条的相对结晶度呈显著增加的趋势。

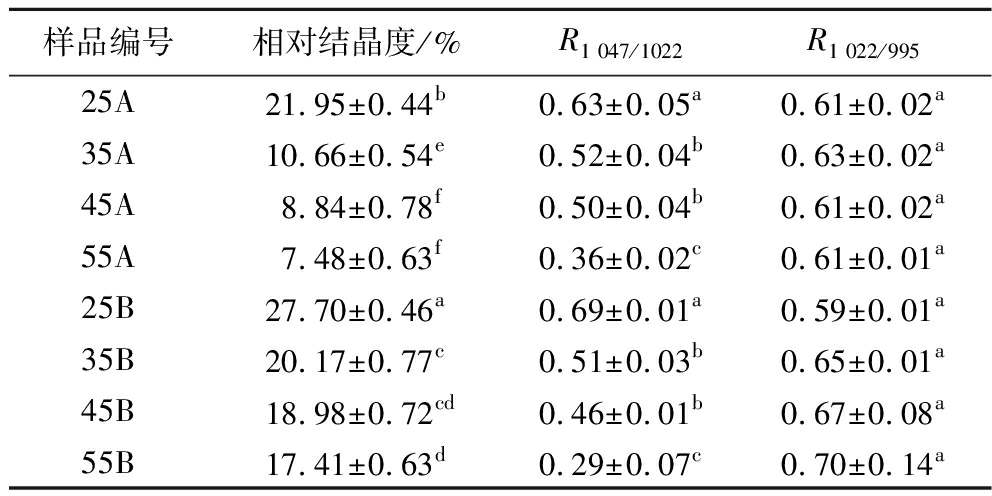

表3 不同干燥条件制成的熟干糯米淀粉有序结构参数

Table 3 The ordered structure parameters of starch from dried cooked glutinous rice made by different drying conditions

样品编号相对结晶度/%R1 047/1022R1 022/99525A21.95±0.44b0.63±0.05a0.61±0.02a35A10.66±0.54e0.52±0.04b0.63±0.02a45A8.84±0.78f0.50±0.04b0.61±0.02a55A7.48±0.63f0.36±0.02c0.61±0.01a25B27.70±0.46a0.69±0.01a0.59±0.01a35B20.17±0.77c0.51±0.03b0.65±0.01a45B18.98±0.72cd0.46±0.01b0.67±0.08a55B17.41±0.63d0.29±0.07c0.70±0.14a

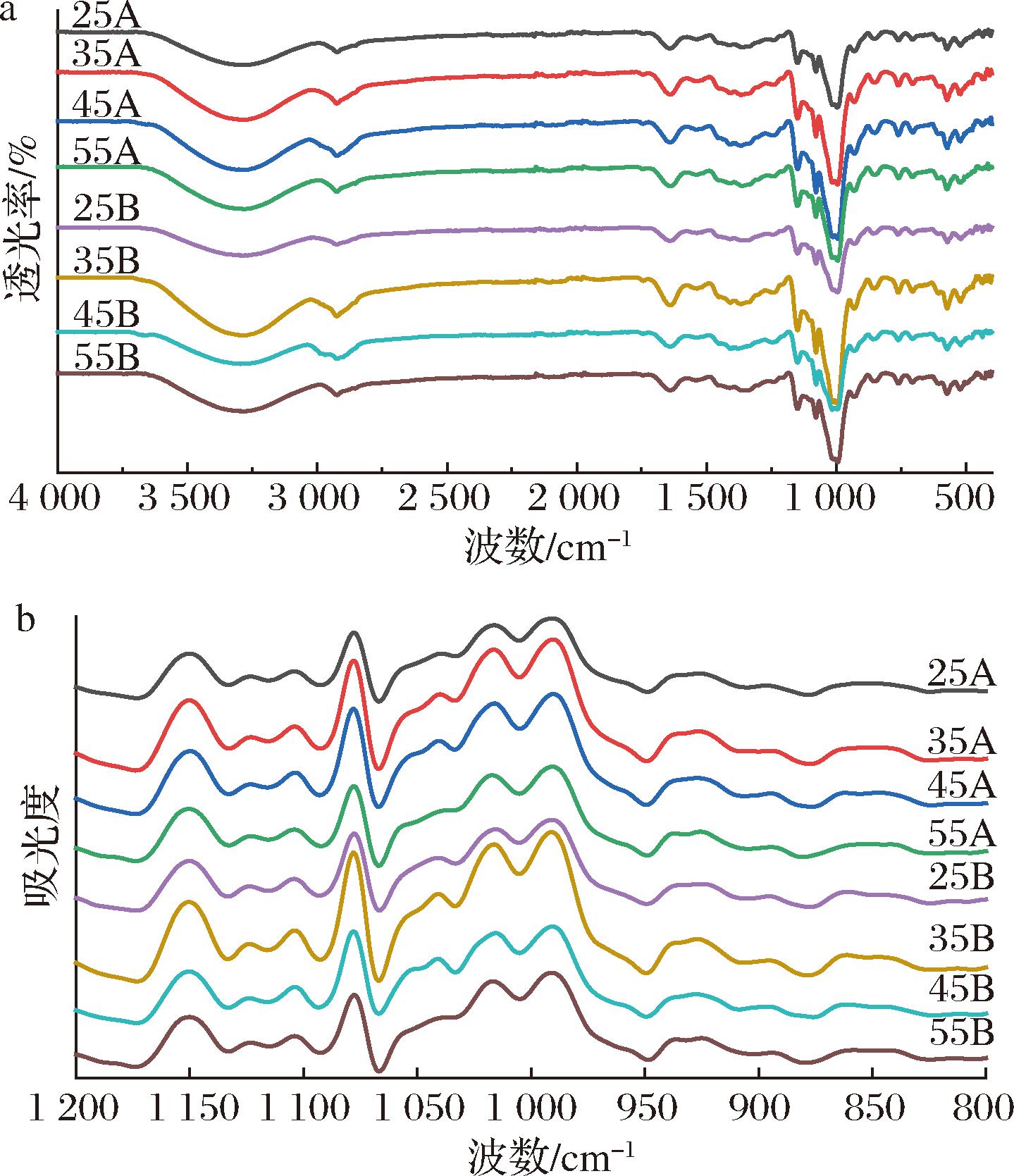

2.2.3 红外光谱分析

各样品的傅里叶变换红外光谱图如图4-a所示。各样品的特征条带无显著差异,3 290 cm-1处的宽峰为氢键伸缩振动峰,2 920、2 853 cm-1处分别为C—H键不对称及对称伸缩振动峰,1 643~1 660 cm-1附近的峰为不同状态水分子的H—O—H弯曲振动峰[26],1 378 cm-1为C—H弯曲振动峰,1 156 cm-1和1 080 cm-1处为脱水葡萄糖环上C—O键和C—C键伸缩振动峰[27]。同时,傅里叶变换红外光谱技术可用于研究淀粉的短程有序结构,在波数范围为800~1 200 cm-1,红外光谱对淀粉分子结构及分子量构象特征的改变较为敏感。将该波数范围波谱经基线较正和傅里叶去卷积后,得到的谱图如图4-b所示。谱图上的3个特征峰,1 047、1 022、995 cm-1分别对应淀粉分子中的有序结构、无规则线团结构和水合结构[28]。通常将红外光谱中1 047 cm-1/1 022 cm-1处的吸光度比值(R1 047/1 022)表征淀粉中的短程有序性结构比例,将1 022 cm-1/995 cm-1处的吸光度比值(R1 022/995)表征水合结构与无定型之间的比例,相关计算结果如表3所示。55 ℃干燥的样品R1 047/1 022值最小,这表明较高温度下干燥不利于淀粉老化,使双螺旋间短距离内有序堆积形成的结构比例偏少。25 ℃ 干燥样品的R1 047/1 022值最大,且在该干燥温度条件下相对湿度对淀粉短程有序性的影响无显著性差异,这主要是25 ℃时样品干燥时间较长,有利于淀粉分子链的运动,从而促进了有序化堆积,形成更多的短程有序性结构。此外,对于所有在烘箱中干燥的样品,R1 022/995值无显著性差异(P>0.05);在相对湿度77%干燥的样品,干燥温度的升高在一定程度上增加了无定型结构的比例。

a-傅里叶变换红外光谱(400~4 000 cm-1);b-对原始光谱800~1 200 cm-1波数段进行傅里叶去卷积处理

图4 不同干燥条件制成的熟干糯米的傅里叶变换红外光谱图

Fig.4 FTIR spectra of dried cooked glutinous rice made by different drying conditions

2.3 不同干燥条件下的熟干糯米的热膨化性能分析

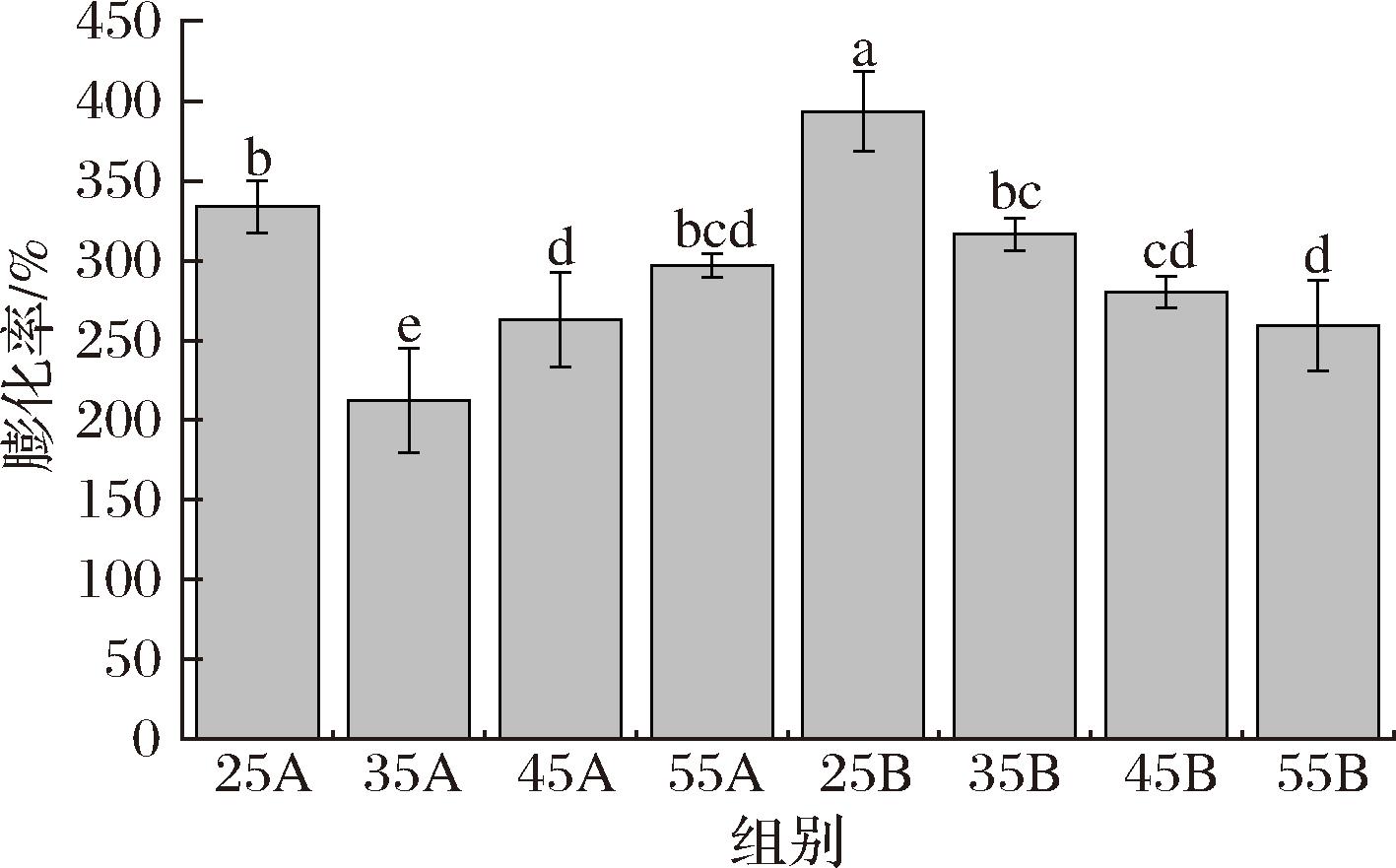

2.3.1 膨化率

膨化率反映样品在热加工中体积膨胀的程度,是膨化产品的关键质量参数[8, 29]。由图5可知,相对湿度77%温度25 ℃干燥样品(25B)的膨化率为393.54%,高于其他所有样品;控制相对湿度为77%,随着干燥温度升高,样品的膨化率逐渐下降,这与淀粉相对结晶度的变化趋势一致。对于相同干燥温度下的样品,较高相对湿度下得到的样品具有较大的膨化率。但是,在烘箱中35 ℃干燥的样品呈现出最低的膨化率,这可能与该样品中水分分布状态有关。该样品约13.58%为自由水,这部分水在油炸过程中很可能因受热汽化而蒸发掉,没有发挥导致糯米体积膨胀的作用。

图5 不同干燥条件下熟干糯米的膨化率

Fig.5 Expansion rate of dried cooked glutinous rice under different drying conditions

注:不同小写字母表示差异显著(P<0.05)(下同)。

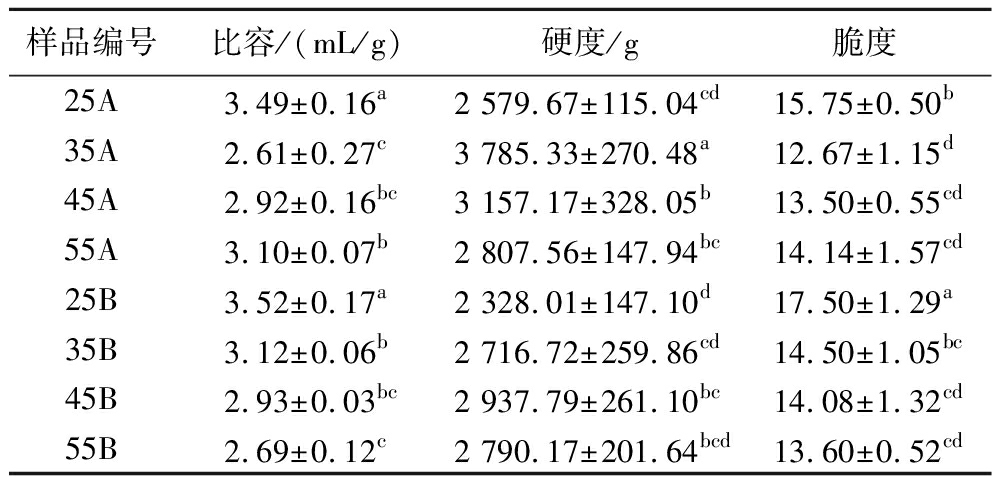

2.3.2 米花的物性分析

比容是指某单位质量的物体所占据的体积。由表4可知,阴干糯米(25A)制作的米花具有最大的比容。烘箱35 ℃干燥的样品(35A)呈现出最低的比容,随着烘箱干燥温度升高,米花的比容显著增加。这可能是较高温度干燥使糯米表面形成了较致密的硬壳,有利于水分汽化推动体积膨胀。环境相对湿度恒定在77%的样品,随着干燥温度升高,米花的比容逐渐下降,这与膨化率的变化趋势一致。

表4 不同干燥条件得到的熟干糯米的物性及米花质构特性参数

Table 4 Physical properties of dried cooked glutinous rice made by different drying conditions and texture characteristics of puffed glutinous rice

样品编号比容/(mL/g)硬度/g脆度25A3.49±0.16a2 579.67±115.04cd15.75±0.50b35A2.61±0.27c3 785.33±270.48a12.67±1.15d45A2.92±0.16bc3 157.17±328.05b13.50±0.55cd55A3.10±0.07b2 807.56±147.94bc14.14±1.57cd25B3.52±0.17a2 328.01±147.10d17.50±1.29a35B3.12±0.06b2 716.72±259.86cd14.50±1.05bc45B2.93±0.03bc2 937.79±261.10bc14.08±1.32cd55B2.69±0.12c2 790.17±201.64bcd13.60±0.52cd

米花的质构测定结果表明,烘箱35 ℃干燥样品的硬度最高,这与其比容最低有关。相较于其他样品,25 ℃干燥样品的硬度较低,这与其具有较大的比容有关。脆度是样品的力-位移曲线上峰的个数平均值,这与膨化样品中气孔数量、大小及分布相关。25 ℃ 干燥样品的脆度较高,这反映了该组样品中存在数量较多的气孔,同时也间接反映了水分在老化淀粉凝胶中的分布更为均匀。相对湿度77%温度35 ℃时干燥样品的脆度与烘箱25 ℃干燥样品的脆度相当(P>0.05),这表明高湿度环境有效促进了水分在老化淀粉凝胶中的均匀分布[18]。

2.3.3 米花的感官评价

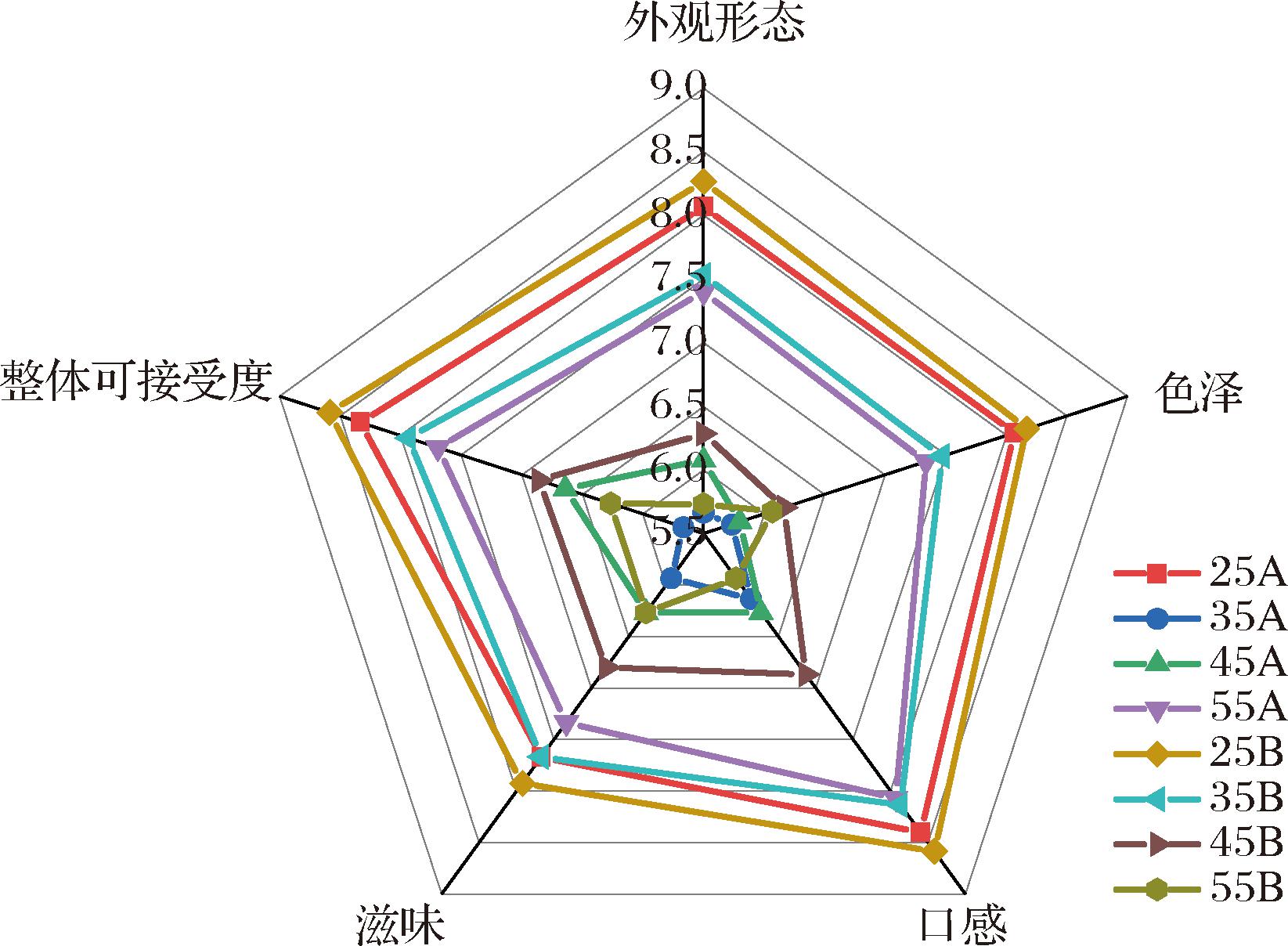

如图6所示,感官剖面最内圈是烘箱35 ℃干燥样品(35A)制作的米花,最外圈是77%温度25 ℃干燥样品(25B)制作的米花。前已述及,35A膨化率最小、硬度最大,其整体可接受度得分最低;25B膨化率和脆度最大,其整体可接受度得分最高。这表明蒸熟的糯米在相对湿度77%温度25 ℃时进行干燥,可获得最佳膨化效果,米花的感官品质最好。米花整体可接受度排序为:25B>25A>35B>55A>45B>45A>55B>35A。结果表明,干燥温度和相对湿度并非单独影响米花的整体可接受度,而是存在交互作用。此外,米花的整体可接受度排序与膨化率、比容的大小排序一致,这表明膨化越充分,米花的感官品质越好。

图6 不同干燥条件制成的米花感官评价

Fig.6 Sensory analysis of puffed glutinous rice made by different drying conditions

2.4 淀粉老化与熟干糯米膨化率及米花品质参数的相关性分析

由图7可知,米花的整体可接受度与熟干糯米的A22呈显著正相关(r=0.74;P<0.05),这表明不易流动水是米花膨化加工的重要因素。同时,米花的整体可接受度与熟干糯米的淀粉相对结晶度、R1047/1022呈正相关,这表明提高老化淀粉的重结晶程度以及短程有序性结构的比例对膨化加工有利。具体来说,熟干糯米的A22影响了糯米膨化率、米花比容、外观和口感,其与这些指标之间呈显著正相关(P<0.05),淀粉相对结晶度与脆度、色泽、滋味等指标呈显著正相关,而与硬度呈显著负相关。JIAMJARIYATAM等[11]研究发现,老化大米淀粉凝胶的相对结晶度与样品的膨化率呈线性负相关,而与产品硬度、脆性、比容呈线性正相关。其后续研究[30]指出,当直链淀粉含量9%,老化淀粉凝胶的相对结晶度2.8%~3.7%时,膨化样品具有最高的外观及质构得分。本研究与该文献报道结果存在一定差异,在本研究中,样品的重结晶结构形成来自支链淀粉老化,而在文献中对淀粉凝胶进行4 ℃老化时主要是直链淀粉老化,因而二者水分在老化淀粉凝胶网络中的分布状态是不同的。

图7 熟干糯米水分分布、淀粉结构和热膨化性能、米花的质构特性和感官评价的相关性分析

Fig.7 Correlation analysis between the moisture distribution, starch structure properties and thermal puffing properties of dried cooked glutinous rice, and texture properties and sensory analysis of puffed glutinous rice

3 结论

研究表明,糯米的热膨化性能受其干燥方式影响。传统阴干(干燥处常温通风)糯米有较高的膨化率(333.76%),米花的整体可接受度较好。随着烘干温度升高,糯米的膨化率和米花的整体可接受度均显著下降。研究发现在25、35、45 ℃进行干燥,相对湿度较高对糯米热膨化较为有利,而当干燥温度为55 ℃时,较高的相对湿度反而使糯米的膨化效果变差。结果表明,糯米的膨化率及米花的整体可接受度与样品中不易流动水的比例、淀粉相对结晶度和短程有序度呈正相关。较低的干燥温度和较高的环境相对湿度促进了糯米中淀粉老化,从而实现较好的热膨化效果。蒸制糯米采取常温控湿干燥(25 ℃、相对湿度77%)时,糯米的膨化率(393.54%)和米花的整体可接受度达到最大值。该研究可为米花加工中糯米干燥方式选择提供依据。为进一步提升热膨化效果,相对湿度、风速大小等干燥参数的影响仍需深入研究,并对相关作用机制加以探讨。

[1] XIE Y M, LIU Q, MAO C, et al.Radio frequency puffing of purple sweet potato nutritious snacks[J].Journal of Food Engineering, 2024, 367:111894.

[2] MAO C, CHEN Y R, YE P F, et al.Sugar boiling pre-treatment improves radio frequency explosion puffing quality on modifying the physicochemical and functional properties of purple sweet potato flour[J].International Journal of Biological Macromolecules, 2025, 294:139543.

[3] JIA L R, HUANG R R, WANG S T, et al.Effects of explosion puffing on the composition, structure, and functional characteristics of starch and protein in grains[J].ACS Food Science &Technology, 2021, 1(10):1869-1879.

[4] KATKAR K C, PARDESHI I L, SWAMI S B, et al.Study on high temperature short time (HTST) hot air puffing of rice[J] Drying Technology, 2024, 42(3):563-575.

[5] SHARMA S, SHARMA R, CHAKKARAVARTHI S, et al.Effect of frying on physicochemical and nutritional qualities of herbs and spices incorporated rice cracker[J].Food Chemistry Advances, 2024, 4:100690.

[6] BEECH D, BEECH J, GOULD J, et al.Effect of amylose/amylopectin ratio and extent of processing on the physical properties of expanded maize starches[J].International Journal of Food Science &Technology, 2022, 57(4):2298-2309.

[7] SONSOMBOONSUK S, JUNYUSEN T, MOOLKAEW P, et al.Effects of cooking methods on the physicochemical, textural and microstructural properties of hot salt puffed germinated brown rice[J].Journal of Agriculture and Food Research, 2024, 15:101001.

[8] 成映波, 李沸敏, 刘爱洁, 等.老化工艺对饼坯结构和膨化效果的影响[J].食品与机械, 1999, 15(5):22-23.CHENG Y B, LI F M, LIU A J, et al.The effects of aging on the structure formation of the base of rice cracker and the puffing rate[J].Food and Machinery, 1999, 15(5):22-23.

[9] 孙翠霞, 代蕾, 孙庆杰, 等.淀粉老化工艺对膨化特性的影响[J].粮油食品科技, 2013, 21(2):13-15.SUN C X, DAI L, SUN Q J, et al.The effect of starch aging on the puffed properties[J].Science and Technology of Cereals, Oils and Foods, 2013, 21(2):13-15.

[10] 李作为, 芮汉明, 张立彦.淀粉老化对微波膨化影响及机理的研究[J].中国粮油学报, 1999, 14(6):31-32;54.LI Z W, RUI H M, ZHANG L Y.The influence of starch retrogradation on microwave puffing and its mechanism[J].Journal of the Chinese Cereals and Oils Association, 1999, 14(6):31-32;54.

[11] JIAMJARIYATAM R, KONGPENSOOK V, PRADIPASENA P.Effects of amylose content, cooling rate and aging time on properties and characteristics of rice starch gels and puffed products[J].Journal of Cereal Science, 2015, 61:16-25.

[12] KAUR T, PANESAR P S, RIAR C S.Combined effect of hydrothermal treatments and drying temperature on the physicochemical, milling, and nutritional characteristics of foxtail millet[J].Journal of Cereal Science, 2023, 114:103788.

[13] ZHENG Z H, REN L Y, WEI S, et al.Effect of glass transition on drying crack formation of maize kernels[J].Biosystems Engineering, 2022, 222:117-131.

[14] XIANG Z Y, YE F Y, ZHOU Y, et al.Performance and mechanism of an innovative humidity-controlled hot-air drying method for concentrated starch gels:A case of sweet potato starch noodles[J].Food Chemistry, 2018, 269:193-201.

[15] PADALINO L, CALIANDRO R, CHITA G, et al.Study of drying process on starch structural properties and their effect on Semolina Pasta sensory quality[J].Carbohydrate Polymers, 2016, 153:229-235.

[16] 武亮, 张影全, 王振华, 等.挂面干燥特性与模型拟合研究[J].中国食品学报, 2019, 19(8):119-129.WU L, ZHANG Y Q, WANG Z H, et al.Studies on drying characteristics and modelling of Chinese dried noodle[J].Journal of Chinese Institute of Food Science and Technology, 2019, 19(8):119-129.

[17] ZHUANG Y, WANG Y D, YANG H.Characterizing digestibility of potato starch with cations by SEM, X-ray, LF-NMR, FTIR[J].Food Chemistry, 2023, 424:136396.

[18] HE Y L, YE F Y, ZHANG Z H, et al.Unraveling the regulating mechanisms of moisture content in the puffing of sweet potato starch gel[J].International Journal of Biological Macromolecules, 2023, 233:123490.

[19] XIE Y M, LIU Q, MAO C, et al.Radio frequency drying and puffing of composite purple sweet potato chips[J].Journal of Food Composition and Analysis, 2024, 125:105736.

[20] PATHAW P M S, BHATTACHARYA S, MAHANTA C L.Properties of heat moisture treated red rice paddy and its puffed product[J].Cereal Chemistry, 2023, 100(3):784-797.

[21] ARAFAT S M.Air frying a new technique for produce of healthy fried potato strips[J].Journal of Food and Nutrition Sciences, 2014, 2(4):200.

[22] LUANGMALAWAT P, PRACHAYAWARAKORN S, NATHAKARANAKULE A, et al.Effect of temperature on drying characteristics and quality of cooked rice[J].LWT-Food Science and Technology, 2008, 41(4):716-723.

[23] WANG Z H, YU X L, ZHANG Y Q, et al.Effects of gluten and moisture content on water mobility during the drying process for Chinese dried noodles[J].Drying Technology, 2019, 37(6):759-769.

[24] ZHENG X Z, LIU C H, CHEN Z Y, et al.Effect of drying conditions on the texture and taste characteristics of rough rice[J].Drying Technology, 2011, 29(11):1297-1305.

[25] HE W, LIN L S, WANG J, et al.Inhibition of starch branching enzymes in waxy rice increases the proportion of long branch-chains of amylopectin resulting in the comb-like profiles of starch granules[J].Plant Science, 2018, 277:177-187.

[26] SAHA S, ROY A.Selecting high amylose rice variety for puffing:A correlation between physicochemical parameters and sensory preferences[J].Measurement:Food, 2022, 5:100021.

[27] POZO C, RODRíGUEZ-LLAMAZARES S, BOUZA R, et al.Study of the structural order of native starch granules using combined FTIR and XRD analysis[J].Journal of Polymer Research, 2018, 25(12):266.

[28] LU H, MA R R, CHANG R R, et al.Evaluation of starch retrogradation by infrared spectroscopy[J].Food Hydrocolloids, 2021, 120:106975.

[29] LATA S, SWARNAKAR A K, KUMAR A, et al.Effects of mode of heat transfer on puffing quality of rice grain:A modeling and simulation analysis[J].Journal of Food Process Engineering, 2023, 46(5):e14323.

[30] JIAMJARIYATAM R, KONGPENSOOK V, PRADIPASENA P.Prediction models for textural properties of puffed rice starch product by relative crystallinity[J].Journal of Food Quality, 2016, 39(5):445-455.