我国是鸭肉的主要生产国、消费国和出口国[1-2]。鸭肉产品因高含量的多不饱和脂肪酸、维生素、必需氨基酸、矿物质和低水平的胆固醇,深受消费者欢迎,当前鸭肉的消费量仅次于猪肉、鸡肉,已成为我国第三大肉类消费品[3-4]。冷鲜鸭肉具有营养价值高、安全卫生、便于深加工等特点,代表禽肉新型的消费模式,但鸭肉在实际生产分割和贮运过程中易受到环境和微生物等因素的影响而发生腐败变质,使鸭肉品质大幅下降,最终失去食用价值甚至出现安全问题。因此,研究鸭肉贮藏过程中的品质变化、建立有效的货架期预测模型能够为禽肉加工企业提升管理效率、减少资源浪费及开发新型快速检测技术提供理论依据。

挥发性盐基氮(total volatile base nitrogen,TVB-N)值是用于评价肉类新鲜度的常用指标之一,其会随着肉类的新鲜度变化而发生改变。鲜肉在贮藏过程中的品质变化大都是由化学反应引起的,因此TVB-N值的变化规律应符合零级动力学方程和一级动力学方程。张婧譞等[5]通过阿伦尼乌斯(Arrhenius)方程建立了不同贮藏方式下羊肉的货架期预测模型;刘梦竹等[6]以菌落总数和2种优势腐败菌为关键品质因子通过Arrhenius方程构建稻花鸡肉货架期预测动力学模型;王辉等[7]通过相关性分析确定TVB-N值为鸽肉货架期模型预测的关键因子,并应用一级动力学模型及Arrhenius方程建立了鸽肉保鲜期预测模型。以上研究均表明零级、一级动力学模型和Arrhenius方程适用于鲜肉贮藏期间货架期模型的构建,但应用于鸭肉方面的货架期预测模型构建的研究较少。此外,鸭肉在贮藏过程中TVB-N值的变化速度及阈值与其他冷藏肉类存在差异,因此,构建其货架期预测模型对于品质监控具有重要的意义。本文以鸭肉为研究材料,对菌落总数、pH值、TVB-N值、色泽、持水力等新鲜度指标进行研究,分析鸭肉在不同温度下贮藏品质变化规律。通过零级、一级和Arrhenius方程结合贮藏期间TVB-N值变化规律构建鸭肉贮藏动力学模型,并对各贮藏条件下的货架期进行预测。

1 材料与方法

1.1 材料与试剂

实验所用鸭采购于浙江德清长桥农贸市场,宰后去除内脏并于冰温(0 ℃)下30 min内运回实验室进行处理。在超净台中将鸭肉去骨去皮,流水洗净,分割成15~20 g的肉块,装入自封袋,在4、0、-3 ℃条件下贮藏,分别于贮藏0、2、4、6、8、10、12 d取鸭肉样品检测品质指标。

氯化钾、轻质氧化镁、硼酸、盐酸、氯化钠、硫代巴比妥酸(分析纯),杭州双木化工有限公司;三氯乙酸(分析纯),上海泰坦科技股份有限公司;2,4,6-三甲基吡啶(纯度>99.9%)、平板计数琼脂,杭州邦易化工有限公司。

1.2 仪器与设备

PHS-25 pH计,上海仪电科学仪器股份有限公司;K9840 自动凯氏定氮仪,威海开米泰克商贸有限公司;TS7010 便携式分光色差仪,深圳市三恩时科技有限公司;CR21GⅢ高速冷冻离心机,日立Hitachi公司;HWCL-3 恒温水浴锅,郑州长城科工贸有限公司;Plus-C 质构分析仪,厦门超技仪器设备有限公司;TU-19双光束紫外可见分光光度计,北京普析通用仪器有限责任公司;Trace 1300-ISQ 气相色谱质谱联用仪,美国赛默飞世尔科技公司;HYJD 超纯水仪,杭州永洁达净化科技有限公司。

1.3 实验方法

1.3.1 菌落总数的测定

按照GB 4789.2—2022《食品安全国家标准 食品微生物学检验 菌落总数测定》进行测定。

1.3.2 TVB-N值的测定

按照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》进行测定,每组样品平行测定3次。

1.3.3 pH值的测定

按照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》进行测定,每组样品平行测定3次。

1.3.4 色泽的测定

1.3.4.1 表观特性研究

使用相机在灯箱内对每组鸭肉表面和切面进行图像采集。

1.3.4.2 色差的测定

使用色差仪在每组样品的3个点位测量(色差仪自动计算平均值),每组样品测量2次。

1.3.5 持水性的测定

1.3.5.1 蒸煮损失率的测定

取10 g鸭肉(m1)于自封袋中,75 ℃水浴30 min,冷却至室温后取出,擦拭表面水分,称重并记为m2,每组样品平行测2次。计算如公式(1)所示:

蒸煮损失率![]()

(1)

1.3.5.2 离心损失率的测定

使用慢速滤纸包裹10 g鸭肉(m3)于离心管中,在4 ℃下8 000 r/min离心10 min,取出称重并记为m4,每组样品平行测定2次。计算如公式(2)所示:

离心损失率![]()

(2)

1.3.6 质构的测定

将鸭肉分割成2 cm×2 cm×1.5 cm的肉块,使用质构仪测定其硬度、黏附性、弹性、咀嚼性4个指标。参数设置:探头型号P36R;测试前速度2 mm/s;测试速度1 mm/s;测试后速度5 mm/s;压缩比35%;压缩频率2;压缩间隔5 s;触发式为自动;触发力5 g。每组样品平行测定3次。

1.3.7 硫代巴比妥酸反应物 (thiobarbituric acid reactive substances,TBARS)值的测定

取2 g鸭肉糜于离心管中,加入50 mL 75 g/L三氯乙酸[含0.1%(质量分数)EDTA-2Na],1 500 r/min均质5 min,浸提30 min后过滤。取5 mL滤液于试管中,加入5 mL 0.02 mol/L的硫代巴比妥酸,混匀后90 ℃水浴40 min,冷却至室温后1 600 r/min离心5 min。空白组处理方法为:取5 mL纯水于试管中,加入5 mL 0.02 mol/L的硫代巴比妥酸,其他步骤同上。使用分光光度计在532 nm和600 nm处测量上清液的吸光度,每组样品平行测定3次。计算如公式(3)所示:

TBARS值![]()

(3)

1.3.8 挥发性风味物质的测定

取2 g鸭肉糜于20 mL的顶空样品瓶中,加入100 μL质量浓度为10-5 g/mL的2,4,6-三甲基吡啶(内标法),在60 ℃下将固相微萃取纤维萃取头暴露于样品瓶的顶空气体中萃取40 min。提取后,将萃取头移入气相色谱仪的进样口内,在200 ℃条件下解吸2 min。使用配备DB-5MS(30 m×0.32 mm×0.25 μm)色谱柱的GC-MS系统进行分析。初始温度为40 ℃,升温至240 ℃并保持5 min。载气是以恒定流速为1.2 mL/min的超纯化氦气(99.999%),模式是不分流。质谱条件如下:EI为离子源,其电离能为70 eV,离子源温度为220 ℃,传输线温度为250 ℃。采集为全扫描模式,质量采集范围为35~450 m/z。

1.4 货架期预测模型的建立

1.4.1 动力学模型的建立

贮藏过程中,鸭肉的品质不断变化,相关的品质指标大都是由化学反应引起的,其变化速率会受到温度、湿度和气体环境等多方面影响。一般的品质变化规律都符合零级动力学模型或者一级动力学模型,如公式(4)、公式(5)[8]所示:

零级:

C=C0-kt

(4)

一级:

C=C0×e-kt

(5)

式中:C0,TVB-N初始值,mg/g;C,相应时间下的TVB-N值,mg/g;t,贮藏时间,d;k,速率常数。

1.4.2 Arrhenius方程

化学基元反应的经典模型Arrhenius方程,可描述温度与化学反应速率的关系,如公式(6)所示[8]:

(6)

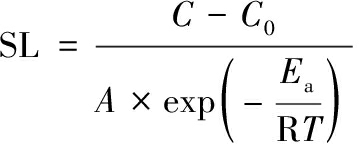

结合化学动力学模型和Arrhenius方程,得到鸭肉的货架期预测模型如公式(7)、公式(8)所示:

货架期(零级):

(7)

货架期(一级):

(8)

式中:A,频率因子;Ea,反应活化能;J/mol;T,温度,K;R,常数,8.314 J/(mol/K);SL:shelf life(货架期)。

1.5 数据分析

数据处理采用Excel软件进行统计分析,采用Origin 2024软件进行绘图,采用SPASS 27软件进行显著性差异分析,结果以“平均值±标准差”来表示。

2 结果与分析

2.1 不同贮藏温度下鸭肉品质指标的变化

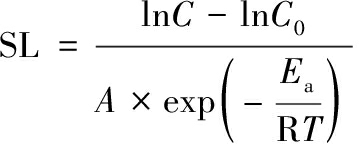

2.1.1 菌落总数

菌落总数是评价肉类产品品质和货架期的重要指标。如图1所示,不同贮藏温度(4、0、-3 ℃)对鸭肉菌落总数有显著影响(P<0.05)。在贮藏前期(0~2 d),3组菌落总数均略有下降,这是因为贮藏初期温度下降,微生物未能及时适应环境导致繁殖能力下降[9]。2 d后各组菌落总数随贮藏时间延长而增加,而0 ℃和-3 ℃贮藏的鸭肉菌落总数在整个贮藏期内均低于4 ℃贮藏组。同时,结果显示,4 ℃贮藏的鸭肉在8 d后菌落总数超过GB 16869—2005《鲜、冻禽产品》规定的限值(6.0 lg CFU/g),且表面覆盖大量黏液,颜色变为红褐色,产生明显的腐败异味,感官上不可接受,表明鸭肉已经发生腐败变质无法食用,而0 ℃和-3 ℃贮藏的鸭肉在12 d时菌落总数仅分别达到4.18 lg CFU/g和3.53 lg CFU/g,显著低于4 ℃贮藏组。结果表明,贮藏温度越低,鸭肉中微生物整体生长速率越慢,因此低温贮藏可以有效延长鸭肉的货架期[10]。这可能是由于微生物的新陈代谢需要酶的催化,随着温度的降低使得细菌细胞关键代谢酶结构改变或活性降低,达到抑制微生物增殖的效果[11]。

图1 不同贮藏温度下鸭肉菌落总数的时间变化规律

Fig.1 Temporal variations in total bacterial count of duck under different storage temperatures

注:图中同一曲线不同贮藏时间段的不同字母表示差异显著(P<0.05)(下同)。

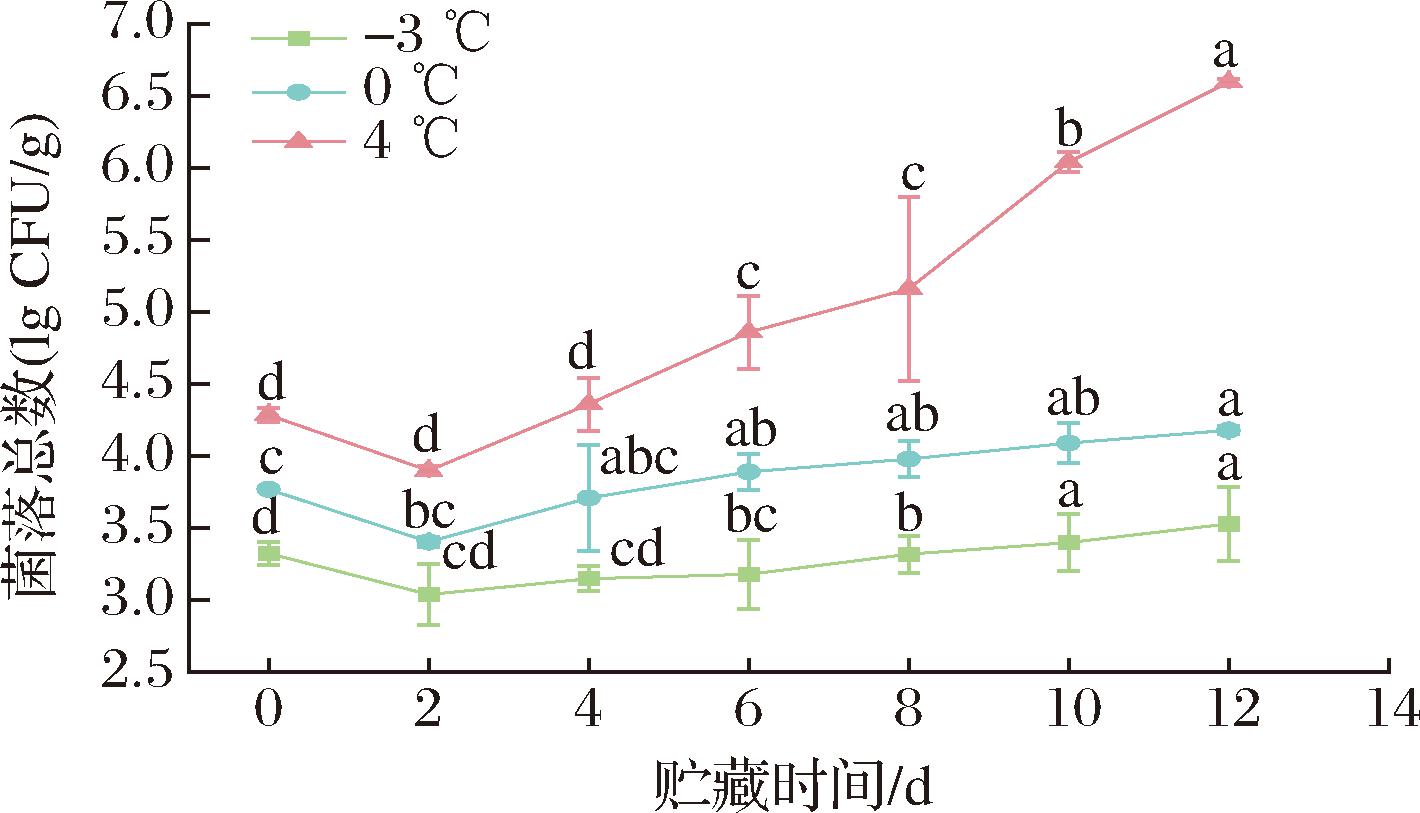

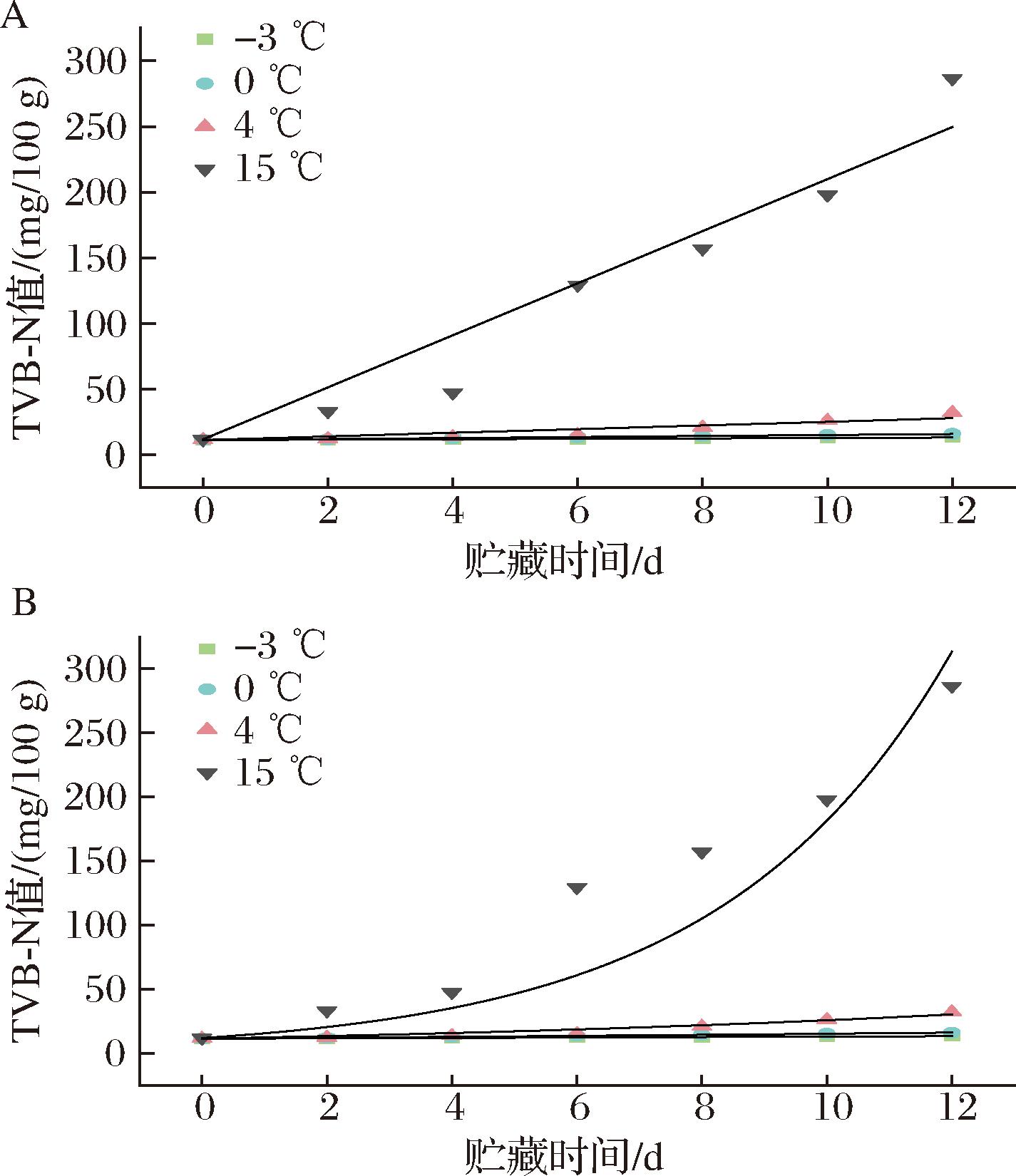

2.1.2 TVB-N值和pH值

鸭肉贮藏过程中TVB-N值和pH值的变化如图2所示,在贮藏2 d后3组的TVB-N值呈显著性差异(P<0.05)。4 ℃贮藏6 d的鸭肉TVB-N值达到15.09 mg/100 g,超出GB 2707—2016《食品安全国家标准 鲜(冻)畜、禽产品》的要求限量15 mg/100 g,到8 d时肉已经发生腐败(TVB-N值达到20.91 mg/100 g)。0 ℃贮藏的鸭肉TVB-N含量在10 d达到15.21 mg/100 g,超过国标限量,到12 d时肉已腐败变质(TVB-N值达到16 mg/100 g)。根据2.1.1节菌落总数的结果,0 ℃贮藏的鸭肉在12 d未超过6.0 lg CFU/g的国标限值,但其TVB-N值在10 d达到15.21 mg/100 g,超过国标限量,因此,判断鸭肉品质及货架期要基于理化及微生物指标进行综合评价。-3 ℃贮藏的鸭肉在12 d贮藏期内未发生腐败。鸭肉贮藏过程中TVB-N值的变化可能与一磷酸腺苷和脱氨基作用释放出氨态氮有关,而二甲胺和三甲胺产生的量不大,所以前期TVB-N值上升缓慢,而后期微生物活动加强,大量的氨基酸被微生物分解,脱氨基作用加剧,导致TVB-N 值迅速增加。随着温度的降低,微生物活动变缓慢,导致相同贮藏时间内温度越低,TVB-N值越低[12-13]。因此,对于鸭肉来说在4 ℃下的货架期为6 d,降低温度可以有效延长鸭肉的贮藏期。

A-TVB-N值;B-pH值

图2 不同贮藏温度下鸭肉TVB-N值和pH值的时间变化规律

Fig.2 Temporal variations of pH and TVB-N values in duck under different storage temperatures

在贮藏12 d内,0 ℃和-3 ℃贮藏的鸭肉pH值均呈先下降后上升的趋势,而4 ℃下,pH值的变化一直保持上升的趋势,且3组样品pH值数据呈显著性差异(P<0.05)。3组样品贮藏2 d后鸭肉pH值逐渐上升,且贮藏温度越高,pH增势越明显。4 ℃贮藏6 d的鸭肉pH值为6.40,变为二级鲜肉(pH>6.3),8 d时pH值达6.86,超过pH值推荐标准(pH<6.7),肉已经发生腐败。0 ℃贮藏的鸭肉于8 d后,pH值达到6.33,略高于一级鲜肉推荐标准(pH<6.3),在12 d贮藏期内未超过腐败肉(pH>6.7)的推荐标准,但2.2.2节TVB-N值结果表明,0 ℃下贮藏的鸭肉于10 d 时已超国标限量。综合以上3个品质指标,0 ℃贮藏的鸭肉的货架期应为10 d。-3 ℃下贮藏的鸭肉在12 d内仍保留一级鲜肉的状态(pH<6.3)[14]。活鸭被宰杀后,血液循环和呼吸作用逐步停止,此时细胞在酶的作用下进行无氧呼吸,产生乳酸并堆积,导致pH值下降。随着贮藏时间延长,一方面肉中的微生物开始大量繁殖并将乳酸分解成二氧化碳、乙醇和水,从而使pH值上升;另一方面部分微生物直接利用蛋白质进行生长繁殖,将蛋白质分解成氨基酸、生物胺等碱性含氮化合物,使pH值逐渐上升,此外,某些微生物可在碳水化合物消耗殆尽后,转而开始以蛋白质作为能源进行生长,产生碱性含氮化合物,使pH值上升[13]。由此可知,在-3 ℃条件下保存的鸭肉pH值较在0 ℃和4 ℃保存的鸭肉更稳定。

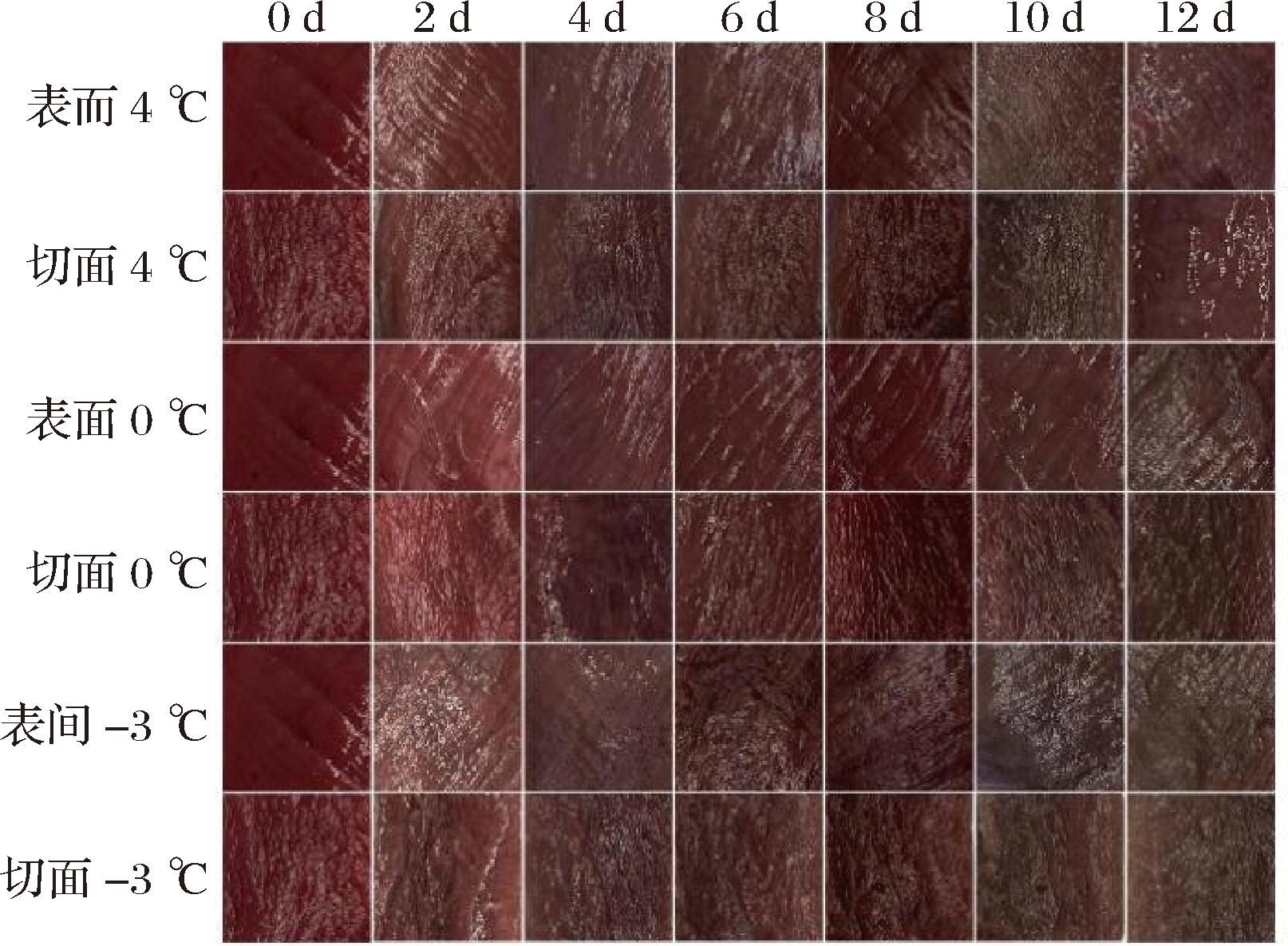

2.1.3 色泽

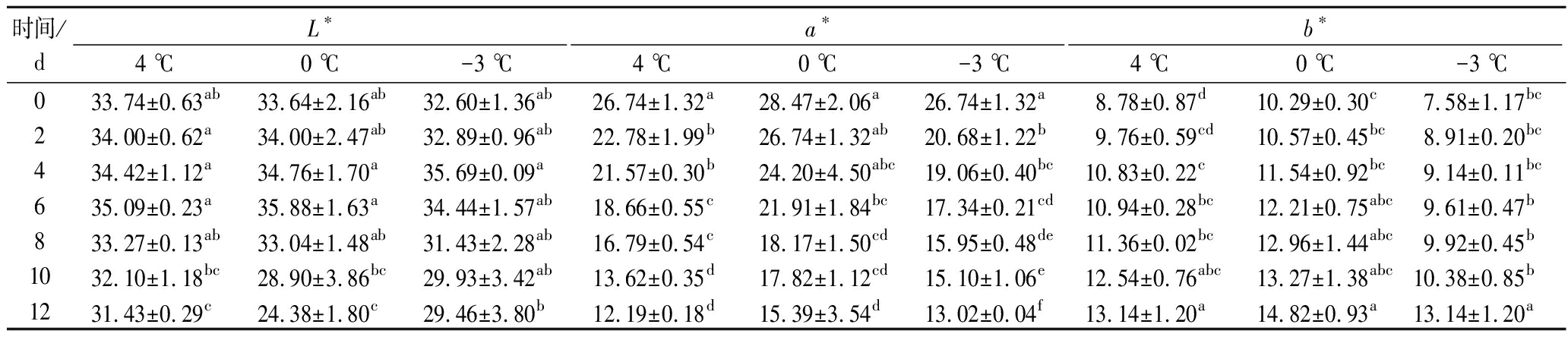

鸭肉贮藏过程中色泽的变化如图3所示,4 ℃贮藏的鸭肉的色泽变化较明显,由鲜红色迅速变暗最后呈现褐色,10 d和12 d后,由于微生物的大量繁殖,分泌的胶原蛋白酶水解了肌肉结缔组织,鸭肉表面分别出现黏液渗出点和覆盖大量黏液的情况;0 ℃贮藏的鸭肉在0~10 d内可以保持诱人的色泽(10~12 d颜色变为褐色);-3 ℃下贮藏的鸭肉在2~8 d颜色逐渐变为深红色,在8~12 d变为褐色。色差仪测定结果显示,10~12 d,3组亮度(L*值)之间呈显著性差异(P<0.05)(表1)。不同的贮藏条件下鸭肉的L*值变化趋势均先上升后下降。贮藏初期,L*值升高,主要是由于鸭肉处于僵直阶段,保水性下降,肌肉内部水分渗出,使肉样表面自由水增多,这些外渗水导致肉样对光的反射能力增强,从而使L*值升高[15]。随着解僵、成熟过程的进行,鸭肉中肌红蛋白(myoglobin,Mb)周围失水,与氧气充分接触,被氧化为高铁肌红蛋白(methemoglobin,MMb);贮藏后期需氧微生物的大量繁殖,降低了肉表面的氧气分压,促进了MMb的生成;除此之外,脂质氧化过程中产生的次级代谢产物(如醛、酮等)和自由基(如超氧阴离子自由基、过氧化氢等)会促进Mb的氧化,生成MMb,由于MMb呈褐色,反而使L*值下降[16-18]。此外,后期由于pH值升高,高于肉的肌原纤维蛋白的等电点,水分子与肌原纤维紧密结合,从而使更多的光被肌肉吸收,使L*值下降。不同贮藏温度下的红度(a*值)之间呈显著性差异(P<0.05)。3个组别的a*值均呈下降趋势。随着贮藏时间延长,Mb与氧接触时间不断延长,Mb不断被氧化形成MMb;后期pH值的不断上升,不利于氧合肌红蛋白(呈鲜红色)的形成;微生物的大量繁殖促进了MMb的形成,最终导致a*值下降[19]。3组黄度(b*值)之间无显著性差异(P>0.05)。2组b*值的变化趋势是上升,其变化与a*值相反,因为MMb含量的增加,使b*值不断升高[20]。

表1 不同贮藏温度下鸭肉色差的时间变化规律

Table 1 Time variation patterns of color differences in duck under different storage temperatures

时间/dL∗a∗b∗4 ℃0 ℃-3 ℃4 ℃0 ℃-3 ℃4 ℃0 ℃-3 ℃033.74±0.63ab33.64±2.16ab32.60±1.36ab26.74±1.32a28.47±2.06a26.74±1.32a8.78±0.87d10.29±0.30c7.58±1.17bc234.00±0.62a34.00±2.47ab32.89±0.96ab22.78±1.99b26.74±1.32ab20.68±1.22b9.76±0.59cd10.57±0.45bc8.91±0.20bc434.42±1.12a34.76±1.70a35.69±0.09a21.57±0.30b24.20±4.50abc19.06±0.40bc10.83±0.22c11.54±0.92bc9.14±0.11bc635.09±0.23a35.88±1.63a34.44±1.57ab18.66±0.55c21.91±1.84bc17.34±0.21cd10.94±0.28bc12.21±0.75abc9.61±0.47b833.27±0.13ab33.04±1.48ab31.43±2.28ab16.79±0.54c18.17±1.50cd15.95±0.48de11.36±0.02bc12.96±1.44abc9.92±0.45b1032.10±1.18bc28.90±3.86bc29.93±3.42ab13.62±0.35d17.82±1.12cd15.10±1.06e12.54±0.76abc13.27±1.38abc10.38±0.85b1231.43±0.29c24.38±1.80c29.46±3.80b12.19±0.18d15.39±3.54d13.02±0.04f13.14±1.20a14.82±0.93a13.14±1.20a

注:表中同一列不同贮藏时间段的不同字母表示差异显著(P<0.05)(下同)。

图3 不同贮藏温度下鸭肉表观特性的时间变化规律

Fig.3 Temporal variation patterns of duck’s apparent characteristics at different storage temperatures

2.1.4 持水性

鸭肉在贮藏过程中肌原纤维蛋白在微生物蛋白酶以及肉品内源酶的共同作用下发生不可逆水解,导致肌原纤维网格结构间隙增大、蛋白溶解度提升,水分由细胞内扩散至胞外,从而导致汁液流失,造成鸭肉持水性下降。离心损失率是评价肉类产品品质的一个重要指标,反映了肉制品的持水性能。由图4可知,贮藏期间3组鸭肉的离心损失率呈不断上升趋势。贮藏0~2 d,鸭肉离心损失率随贮藏时间延长而显著上升,4、0和-3 ℃贮藏下鸭肉的离心损失率从9.18%分别增至16.87%、13.89%、13.07%,降低温度对减缓贮藏初期水分流失效果明显,4 d后变化较为平缓。贮藏温度降低,微生物活动减缓,内源酶活性降低,减缓水分流失,从而降低离心损失率[10]。蒸煮损失率是衡量肉类产品在烹饪过程中水分流失程度的一个重要指标,它直接关系到最终产品的质量、口感、多汁性和营养价值。由图4可知,随着温度升高及贮藏时间延长,鸭肉的蒸煮损失率逐渐增加,变化趋势一致,且贮藏温度越高,蒸煮损失率增加的幅度越大,4、0、-3 ℃贮藏下的增幅分别为19.92%、17.05%、14.40%。这表明,选择较低的贮藏温度可以在一定程度上提高鸭肉的持水性[21]。0 ℃和-3 ℃ 贮藏下鸭肉的离心损失率和蒸煮损失率存在交叉或接近的阶段,可能是由于-3 ℃下贮藏的鸭肉形成了部分冰晶,对鸭肉的组织结构造成了一定程度破坏。

A-蒸煮损失率;B-离心损失率

图4 不同贮藏温度下鸭肉蒸煮损失率和离心损失率的时间变化规律

Fig.4 Temporal variation patterns of cooking loss and centrifugation loss rates in duck under different storage temperatures

注:图中同一颜色柱形不同贮藏时间段的不同字母表示差异显著(P<0.05)。

2.1.5 质构

鸭肉贮藏过程中质构特性变化情况如表2所示,随着贮藏时间的延长,3组鸭肉的硬度、弹性、咀嚼性均呈下降趋势,黏附性呈上升趋势,其中4 ℃贮藏的鸭肉质构特性变化最为显著,表面黏度的增加可能是由于腐败微生物的大量繁殖,分泌的胶原蛋白酶水解了肌肉结缔组织,形成黏液[22];0 ℃贮藏的鸭肉的质构特性在贮藏期间变化并不显著,其硬度、弹性、黏附性和咀嚼性的变化程度均低于其他2组,这可能是由于温度的降低对微生物的增殖起到了抑制作用,但由于-3 ℃贮藏下的鸭肉形成了冰晶使得冻融后的鸭肉各项数据变化明显。鸭宰后在内源酶和腐败微生物的共同作用下,结缔组织等细胞外基质结构及肌细胞骨架蛋白均会发生降解,使得肌纤维结构被破坏,排列变得无序且间隙增大,肌肉结构较为松散,最终导致鸭肉变软,弹性降低。咀嚼性作为一项综合评价指标,体现了肌肉硬度、内聚性、弹性等多方面因素的共同作用[23]。结果显示,贮藏温度对鸭肉质构特性影响显著,短时间0 ℃贮藏的鸭肉咀嚼性优于4 ℃和-3 ℃贮藏的鸭肉。

表2 不同贮藏温度下鸭肉质构特性的时间变化规律

Table 2 Temporal variations in the textural characteristics of duck under different storage temperatures

温度/℃时间/d硬度/g弹性黏附性/(g·s)咀嚼性21 403.80±22.02a0.76±0.030a-37.02±3.22a637.02±146.99a41 267.87±180.25a0.74±0.030ab-38.13±3.58ab532.86±40.80ab461 094.42±77.62ab0.74±0.020ab-44.74±2.30abc530.41±2.32ab8888.57±36.86b0.76±0.01a-50.93±10.02bc426.34±91.49bc10813.29±156.84b0.72±0.004ab-56.18±1.23c286.72±62.01cd12761.53±103.79b0.70±0.020b-56.08±5.36c182.17±65.44d21 211.13±159.71a0.77±0.008a-40.47±8.27a507.85±51.42a41 098.65±32.65ab0.77±0.040a-42.73±1.28a494.52±63.62a061 049.07±62.11ab0.76±0.020ab-44.90±2.79a493.45±28.08a81 032.33±52.79ab0.76±0.040ab-49.49±9.27ab480.16±40.25a10882.24±160.62ab0.70±0.001bc-51.10±3.17ab458.95±37.41a12774.67±118.15b0.68±0.030c-64.97±7.47b359.33±51.51a22 282.64±60.96a0.73±0.007a-28.56±0.82a897.20±103.11a42 047.69±55.05ab0.72±0.003ab-28.77±1.07a862.14±35.63a-362 009.40±90.24ab0.71±0.030ab-29.97±3.34ab598.45±65.88b81 769.71±104.38b0.71±0.009ab-34.03±0.96abc590.41±19.00b101 222.41±5.28c0.70±0.001ab-38.57±1.35bc458.95±37.40bc121 031.99±125.17c0.70±0.009ab-40.63±1.05c293.99±5.96c

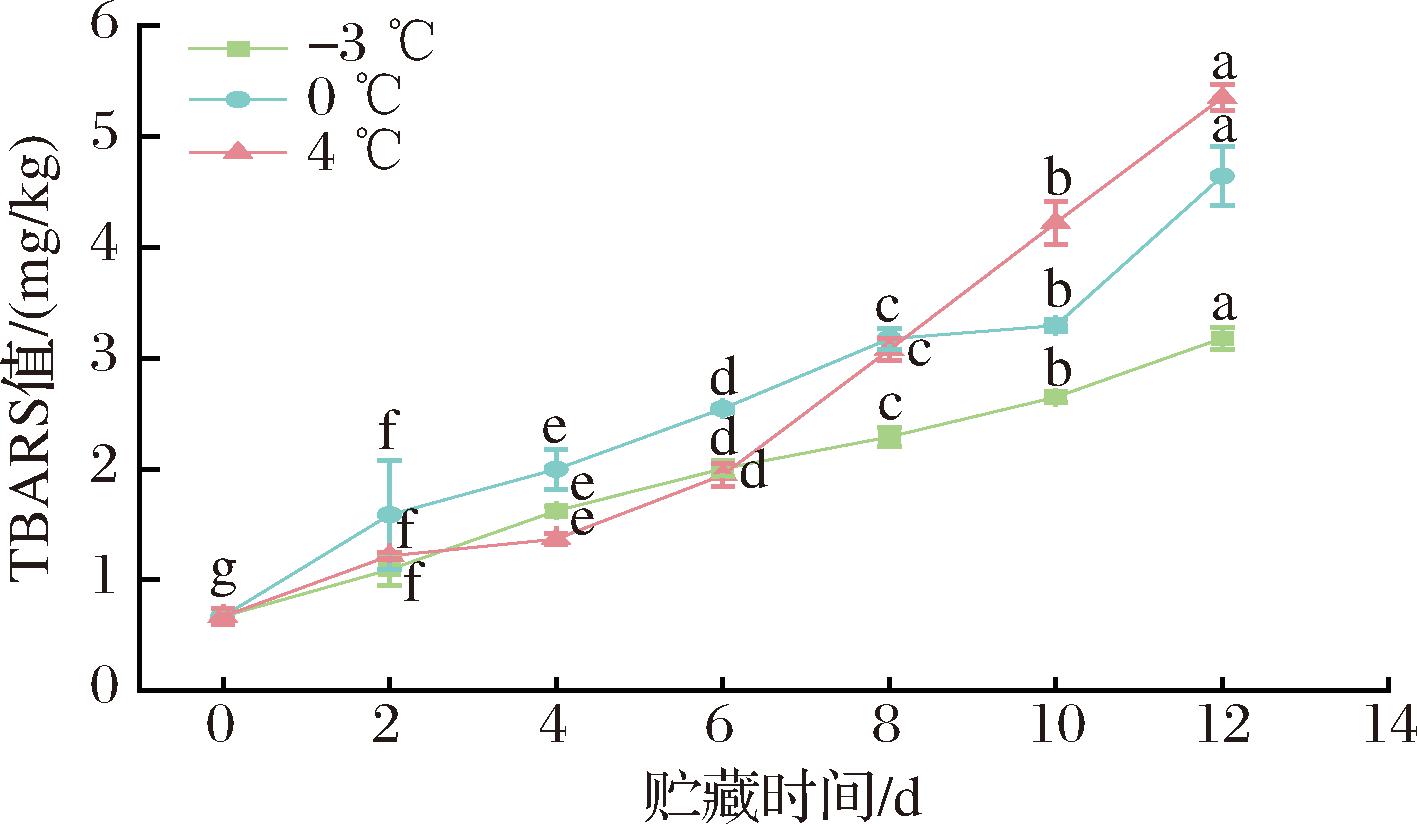

鸭肉相较于其他动物肉类,脂肪含量较低,但不饱和脂肪酸丰富,易被氧化。脂肪氧化会产生酸败味及氢过氧化物等有害物质,TBARS值反映了肉类中脂肪的氧化程度,是冷却肉品质评价的一个重要指标。由图5可知,TBARS值随着贮藏时间延长而增加,贮藏前期不同温度下的TBARS值差异不明显,在第8天后呈明显差异,且贮藏温度越高,鸭肉脂肪氧化速率越快。因此降低鸭肉的贮藏温度可以有效减缓其增速并延缓油脂氧化。贮藏前期,不同贮藏温度下鸭肉的TBARS值存在交叉部分,初步推测是由于包装方式使鸭肉与氧气有不同程度的接触,导致鸭肉氧化程度不一致[21,24]。

图5 不同贮藏温度下鸭肉硫代巴比妥酸值的时间变化规律

Fig.5 Temporal variations in TBARS values of duck under different storage temperatures

2.1.7 挥发性风味物质

对-3、0、4 ℃条件下鸭肉整个贮藏过程中挥发性成分进行分析,共检测到35种挥发性化合物,包括9种烃类物质、6种醛类物质、7种酮类物质、12种脂类物质和1种醇类物质(图6)。其中,处于优势占比的有酯、醛和酮,并且以酯类的相对含量最高。醛类物质和烃类物质分别是由于微生物代谢葡萄糖、氨基酸及脂质氧化产生,随着贮藏时间的延长其含量逐渐累积,低温延缓了微生物的代谢和脂质氧化过程,使得醛类物质和烃类物质累积量随着贮藏温度的降低而降低。虽然贮藏过程中脂肪的氧化、酶的α、β氧化或通过革兰氏阴性菌的其他代谢途径会产生酮类物质,但是酮类物质通常具有较高的挥发性,导致其含量在贮藏期间内明显降低,部分微生物,如乳酸菌、热死环丝菌等也会将酮类物质代谢成醇类、有机酸和短链脂肪酸等,降低温度可以减缓此过程,减少酮类物质损失[25-26]。酯类物质可被微生物(如葡萄球菌)产生的酯酶水解或者被氧化成其他物质,使得其在贮藏期间含量明显降低,而降低温度则延缓了代谢和化学反应过程,-3 ℃贮藏的鸭肉酯类留存量较0 ℃和4 ℃更多。醇类物质主要由乳糖和氨基酸代谢、甲基酮还原和羧酸的降解产生,只在4 ℃下检出且少量积累,可能-3 ℃和0 ℃下贮藏温度较低,积累量过少未被检出[27-31]。

A-烃类;B-醛类;C-酮类;D-酯类

图6 不同贮藏温度下鸭肉挥发性风味物质的时间变化规律

Fig.6 Temporal variation patterns of volatile flavor compounds in duck under different storage temperatures

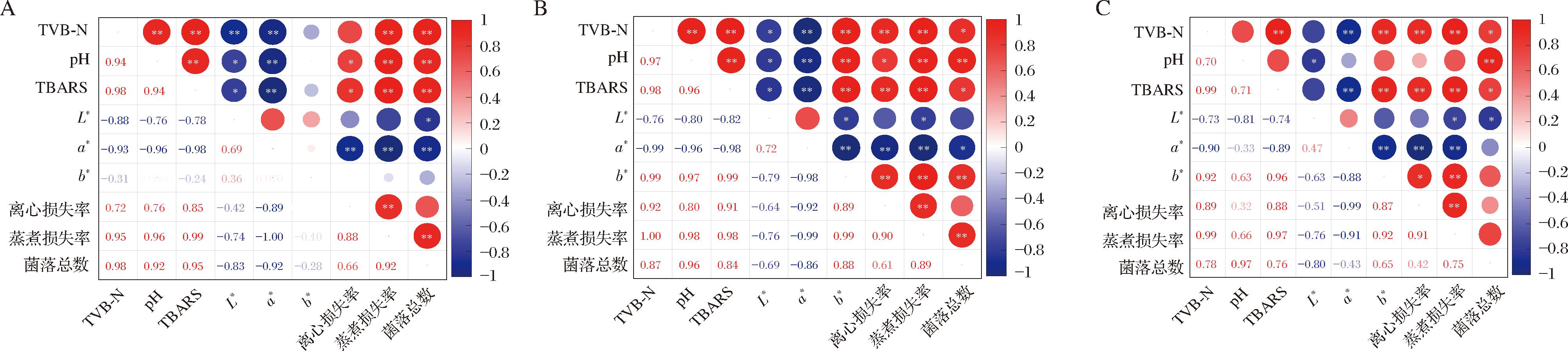

2.1.8 相关性分析

对-3、0、4 ℃贮藏温度下的鸭肉进行相关性分析,结果如图7所示。

A-4 ℃;B-0 ℃;C--3 ℃

图7 4、0和-3 ℃时鸭肉各项品质指标的Pearson相关系数

Fig.7 Pearson correlation coefficients for various quality indicators of duckat 4 ℃, 0 ℃, and -3 ℃

在4 ℃贮藏温度下:a)主要参数TVB-N、pH、TBARS、菌落总数和蒸煮损失率互相之间显著正相关(0.01水平)。b)L*只与菌落总数显著负相关(0.05水平);a*与各主要参数之间显著负相关(0.01水平);b*不与任何指标相关。c)L*、a*和 b*之间均不相关。

在0 ℃贮藏条件下:a)主要参数TVB-N、TBARS、蒸煮损失率和离心损失率互相之间显著正相关(0.01水平)。b)L*除与蒸煮损失率不相关外,与其他主要参数显著负相关(0.05水平);a*与各主要参数之间显著负相关;b*与各主要参数之间显著正相关(0.01水平)。c)L*、 a*和b*之间,L*与b*显著负相关(0.05水平),a*和b*显著负相关(0.01水平)。

在-3 ℃贮藏条件下:a)主要参数除pH只与菌落总数显著正相关外(0.01水平),TVB-N、pH、TBARS、蒸煮损失率和离心损失率相互显著正相关。b)L*与pH、蒸煮损失率和菌落总数显著负相关(0.05水平);a*除与pH和菌落总数不相关外,与其他主要参数显著负相关(0.01水平);b*除与pH不相关外,与其他主要参数显著正相关。c)L*、 a*和b*之间,只有a*和b*显著负相关(0.01水平)[32-33]。

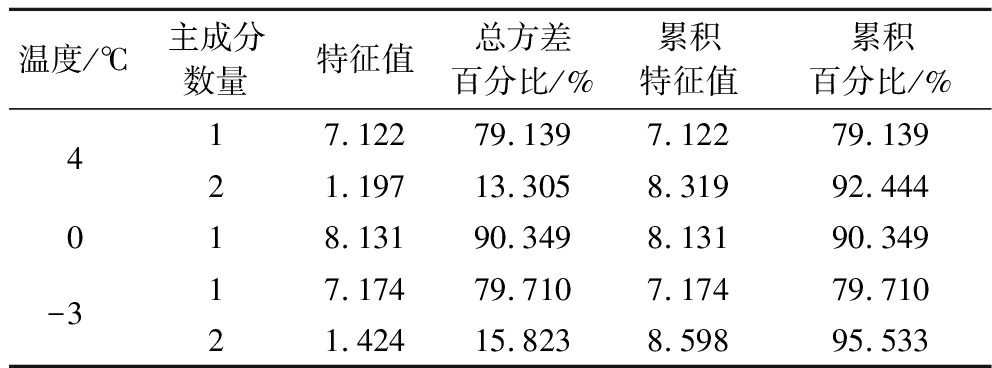

根据表3的特征值分析,在4 ℃条件下,通过因子分析从9个指标中提取出2个主成分为:

Y1(因子)=0.109×Z(TVB-N)+0.162×Z(pH)+0.136×Z(TBARS)-0.046×Z(L*)-0.167×Z(a*)+0.141×Z(b*)+0.176×Z(离心损失率)+0.160×Z(蒸煮损失率)+0.107×Z(菌落总数)

Y2(因子)=-0.145×Z(TVB-N)+0.105×Z(pH)-0.032×Z(TBARS)+0.315×Z(L*)-0.116×Z(a*)+0.752×Z(b*)+0.254×Z(离心损失率)+0.078×Z(蒸煮损失率)-0.138×Z(菌落总数)

表3 不同贮藏温度下鸭肉中各项指标的因子分析结果

Table 3 Factor analysis results of various indicators in duck under different storage temperatures

温度/℃主成分数量特征值总方差百分比/%累积特征值累积百分比/%417.12279.1397.12279.13921.19713.3058.31992.444018.13190.3498.13190.349-317.17479.7107.17479.71021.42415.8238.59895.533

从Y1、Y2表达式中可以看出,第一主成分上持水性和pH有较高的荷载,第二主成分上L*和b*有较高荷载,所以在4 ℃条件下将持水性、pH、L*和b*作为主要指标。

在0 ℃条件下,通过因子分析从9个指标中提取出1个主成分为:

Y(因子)=0.122×Z(TVB-N)+0.121×Z(pH)+0.122×Z(TBARS)-0.100×Z(L*)-0.121×Z(a*)+0.122×Z(b*)+0.109×Z(离心损失率)+0.122×Z(蒸煮损失率)+0.109×Z(菌落总数)。

从表达式中可以看出,TVB-N、pH、TBARS和蒸煮损失率有较高荷载,因此可作为0 ℃条件下的主要指标。

在-3 ℃条件下,通过因子分析从9个指标中提取出2个主成分为:

Y1(因子)=0.139×Z(TVB-N)-0.200×Z(pH)+0.139×Z(TBARS)+0.099×Z(L*)-0.313×Z(a*)+0.176×Z(b*)+0.311×Z(离心损失率)+0.152×Z(蒸煮损失率)-0.147×Z(菌落总数)

Y2(因子)=0.047×Z(TVB-N)+0.418×Z(pH)+0.048×Z(TBARS)-0.301×Z(L*)+0.199×Z(a*)-0.011×Z(b*)-0.196×Z(离心损失率)+0.030×Z(蒸煮损失率)+0.366×Z(菌落总数)

从Y1、Y2表达式中可以看出,第一主成分上TVB-N、TBARS和持水性有较高荷载,第二主成分上pH具有较高荷载,所以在-3 ℃条件下将TVB-N、TBARS、pH和持水性作为主要指标。

综上所述,在这9项指标中可以以持水性(蒸煮损失率和离心损失率)、TVB-N、TBARS和pH为主要检测指标,色泽(L*、a*和b*)、菌落总数为参考指标,YANG等[34]也有同样的结论。

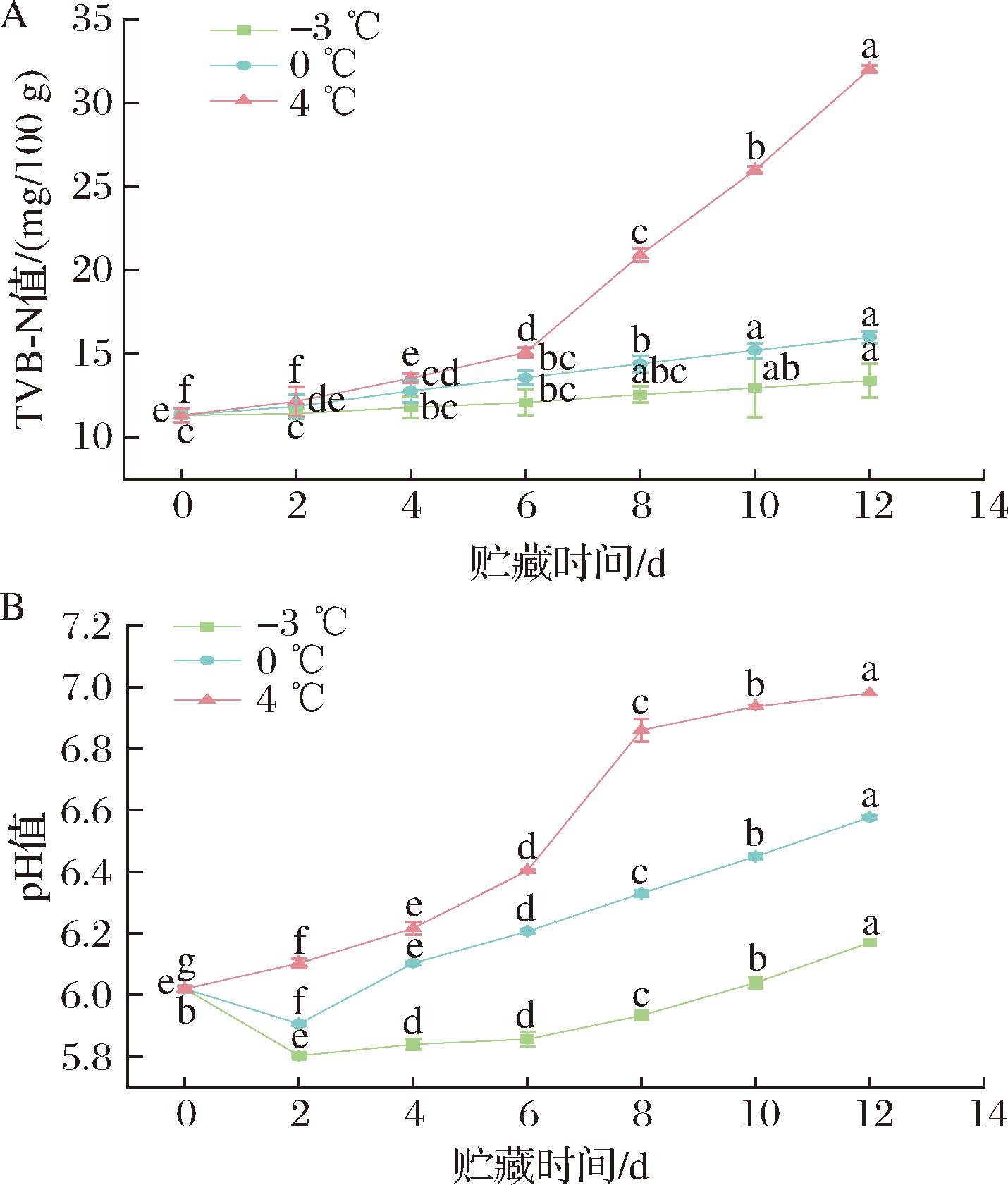

2.2 货架期预测模型的建立及验证

2.2.1 货架期预测模型的建立

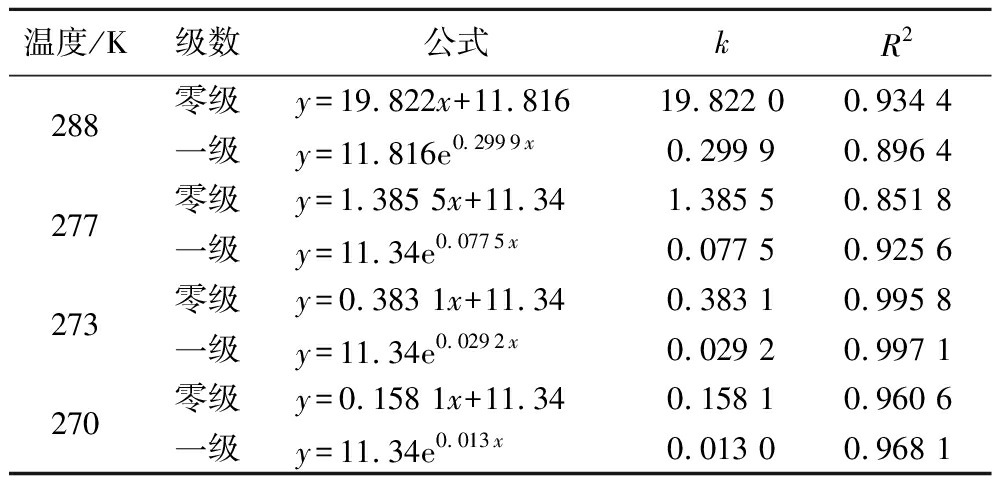

如图8所示,分别对不同贮藏温度下鸭肉的TVB-N值进行零级动力学和一级动力学拟合,得到该指标在贮藏过程中变化的速率常数k和回归系数R2。由表4可知,一级动力学模型的回归系数R2较零级模型更优,因此后续应采用一级动力学模型来描述鸭肉在贮藏过程中的品质变化。并且随着贮藏温度降低,TVB-N值的化学速率常数k逐渐减小,说明较低贮藏温度能够延缓鸭肉的生化反应速率,且有效降低鸭肉的品质劣变速率。

表4 基于TVB-N值的动力学方程参数及相关拟合系数

Table 4 Based on the TVB-N kinetics value equations, the parameters and associated fitting coefficients

温度/K级数公式kR2288零级y=19.822x+11.81619.822 00.934 4一级y=11.816e0.2999x0.299 90.896 4277零级y=1.385 5x+11.341.385 50.851 8一级y=11.34e0.0775x0.077 50.925 6273零级y=0.383 1x+11.340.383 10.995 8一级y=11.34e0.0292x0.029 20.997 1270零级y=0.158 1x+11.340.158 10.960 6一级y=11.34e0.013x0.013 00.968 1

图8 基于TVB-N值的动力学模型

Fig.8 Dynamic model based on TVB-N value

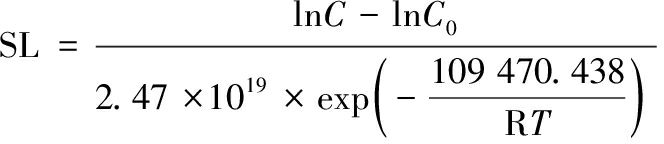

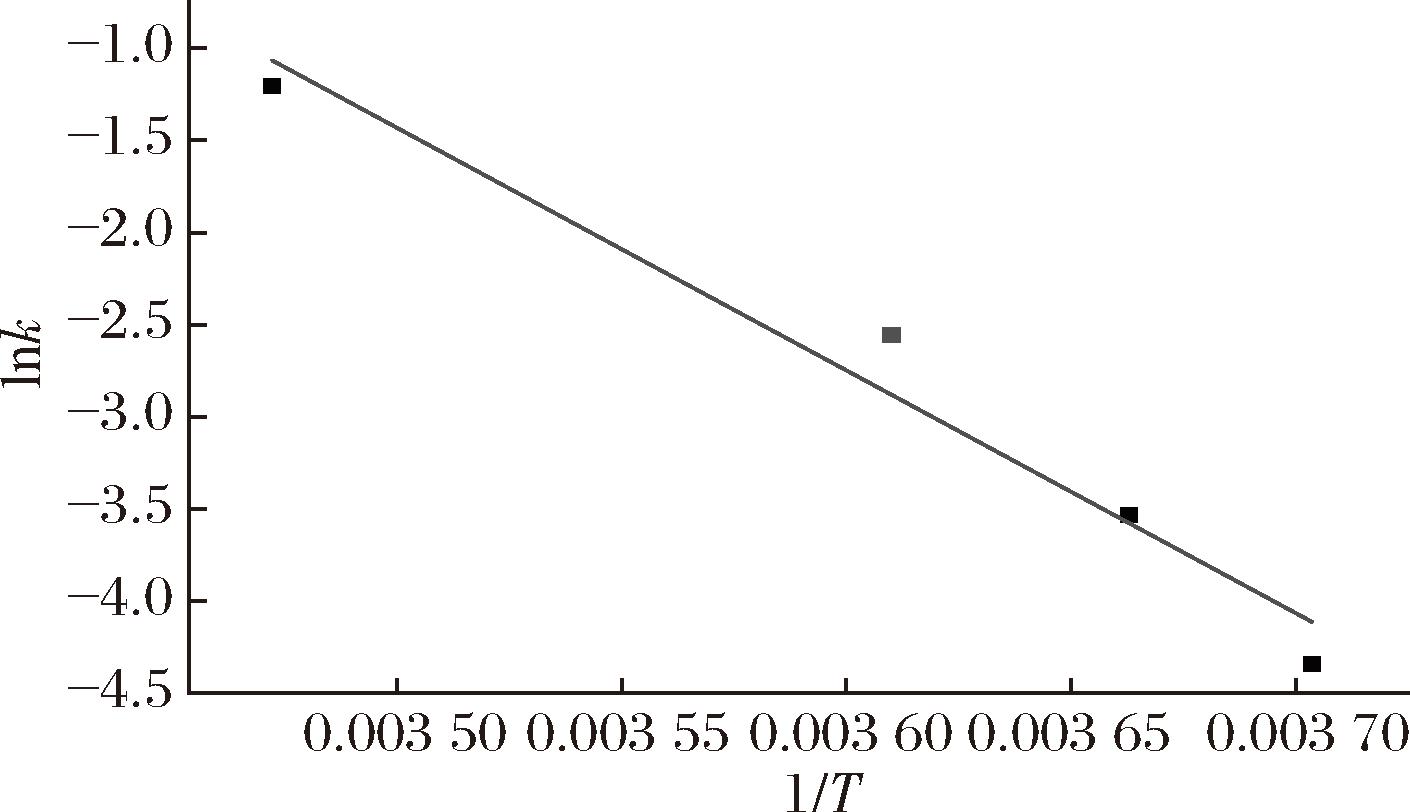

将表4中的不同贮藏温度下lnk与贮藏温度1/T作图进行拟合,结果如图9所示,lnk=-13 167(1/T)+44.654,R2为0.967 4,表明贮藏温度与反应速率k相关性较高,预测效果较为理想。通过公式可以得到反应活化能Ea=109 470.438 J/mol,频率因子A=2.47×1019,具体的货架期计算如公式(9)所示:

(9)

图9 基于TVB-N值的不同贮藏温度与反应速率常数线性拟合

Fig.9 Based on TVB-N value, the linear fitting of storage temperatures, and reaction rate constants

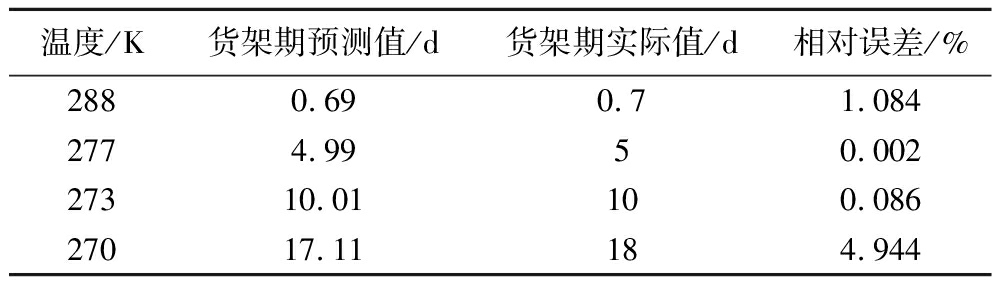

2.2.2 货架期预测模型的验证

为了验证基于TVB-N值建立的化学反应动力学货架期预测模型准确度,将实际值和预测值进行对比,由表5可知,-3、0、4、15 ℃下贮藏的鸭肉货架期实际值与预测值的相对误差分别为4.944%、0.086%、0.002%、1.084%,均在5%以内。理论上TVB-N值的变化速率在贮藏过程中基本保持恒定,不受其初始浓度或者积累量的影响,更适用于零级方程,但是实际应用过程中方程的选择需要根据实验数据的拟合效果来决定,这可能是造成误差的根本原因。综上,基于TVB-N值建立的货架期预测模型具有较高的可靠性,可用于预测鸭肉在-3~15 ℃下贮藏的货架期,为冷鲜鸭肉的品质评估和保质期预测提供了科学依据。

表5 不同贮藏温度下化学动力学货架期预测模型的准确度验证

Table 5 Verification of the accuracy of shelf life prediction models based on chemical kinetics under different storage temperatures

温度/K货架期预测值/d货架期实际值/d相对误差/%2880.690.71.0842774.9950.00227310.01100.08627017.11184.944

3 结论

通过对冷鲜鸭肉贮藏期间鲜度指标的变化进行研究,发现降低贮藏温度能够有效延缓鸭肉的品质劣变,延长货架期。冷鲜鸭肉4 ℃贮藏下货架期不超过6 d,0 ℃货架期不超过10 d,-3 ℃下贮藏的鸭肉货架期最长,为18 d左右。利用一级动力学模型和Arrhenius 方程建立了基于TVB-N值的货架期预测模型,经验证,-3、0、4和15 ℃下预测值和实际值的相对误差分别为4.944%、0.086%、0.002%、1.084%,均在5%以内,表现出较高的准确性,可用于预测鸭肉在-3~15 ℃下贮藏的货架期,为鸭肉产品的保鲜和货架期管理提供了理论依据。本研究不仅揭示了鸭肉在贮藏过程中的品质变化规律,还建立了有效的货架期预测模型,对于指导鸭肉产品的贮藏和销售具有重要的实际应用价值。未来的研究可以进一步探讨其他影响鸭肉品质的因素,如包装方式、湿度等,以进一步优化鸭肉的保鲜技术。

[1] 张诗泉,刘永峰,葛鑫禹,等.鸭肉宰后成熟过程中食用品质、营养品质及嫩度变化研究[J].食品与发酵工业, 2023, 49(15):236-242.ZHANG S Q, LIU Y F, GE X Y, et al.Changes in edible quality, nutritional quality,and tenderness during post-slaughter maturation of duck meat[J].Food and Fermentation Industries, 2023, 49(15):236-242.

[2] 康壮丽,李斌,马汉军,等.鸡胸肉和鸭胸肉凝胶性能的差异[J].食品与发酵工业, 2015, 41(11):165-168.KANG Z L, LI B, MA H J, et al.Different gel properties between chicken and duck breast meat[J].Food and Fermentation Industries, 2015, 41(11):165-168.

[3] 王引兰,王恒鹏,孟祥忍.低频超声辅助静态腌制对鸭肉水分分布及品质特性的影响[J].食品与发酵工业, 2025, 51(2):234-241.WANG Y L, WANG H P, MENG X R, et al.Effect of low-frequency ultrasound-assisted static curing on water distribution and quality characteristics of duck meat[J].Food and Fermentation Industries, 2025, 51(2):234-241.

[4] 葛鑫禹,张朵朵,朱丽,等.薄膜荧光传感器对冷藏鸭肉新鲜度的无损检测[J].中国食品学报, 2022, 22(4):309-317.GE X Y, ZHANG D D, ZHU L, et al.Non-destructive detection of chilled duck meat freshness using thin-film fluorescence sensor[J].Journal of Chinese Institute of Food Science and Technology, 2022, 22(4):309-317.

[5] 张婧譞,王波,宋建娜,等.不同贮存方式羊肉中氨基酸变化分析及其货架期预测模型建立[J].食品安全质量检测学报, 2024, 15(17):255-266.ZHANG J X, WANG B, SONG J N, et al.Analysis of amino acid changes in mutton under different storage methods and establishment of shelf life prediction model[J].Journal of Food Safety &Quality, 2024, 15(17):255-266.

[6] 刘梦竹, 徐志宏, 魏琦麟, 等. 不同贮藏温度下稻花鸡肉优势腐败菌变化及Arrhenius货架期预测模型的建立[J]. 现代食品科技, 2024, 40(2):178-186.LIU M Z, XU Z H, WEI Q L, et al. Variation in dominant spoilage bacteria in Daohua chicken and establishment of an Arrhenius shelf-life prediction model under different storage temperatures[J]. Modern Food Science and Technology, 2024, 40(2):178-186.

[7] 王辉, 庄子通, 曾晓房, 等. 鸽肉贮藏品质变化和货架期预测模型[J]. 安徽农业科学, 2023, 51(14):185-188; 224.WANG H, ZHUANG Z T, ZENG X F, et al. Storage quality change and shelf life prediction model of pigeon meat[J]. Journal of Anhui Agricultural Sciences, 2023, 51(14):185-188; 224.

[8] 王文洁, 石磊, 安晓雪, 等. 亚临界萃取鱼肝油过程中氧化动态模型的建立及品质变化规律研究[J]. 食品与发酵工业, 2025, 51(18):52-60.WANG W J, SHI L, AN X X, et al. Study on establishment of oxidation dynamic model and quality change principle during tuna liver oil subcritical extraction[J]. Food and Fermentation Industries, 2025, 51(18):52-60.

[9] 李雪艳, 包建强, 成谦益, 等. 微冻和冷却贮藏对暗纹东方鲀品质的影响[J]. 食品与发酵工业, 2025, 51(8):232-240.LI X Y, BAO J Q, CHENG Q Y, et al. Effect of superchilling and refrigerated storage on quality of Takifugu obscurus[J]. Food and Fermentation Industries, 2025, 51(8):232-240.

[10] PARK D H, LEE S, KIM E J, et al. Development of a stepwise algorithm for supercooling storage of pork belly and chicken breast and its effect on freshness[J]. Foods, 2022, 11(3):380.

[11] 张辰晏, 廖添洪, 吉宏武, 等. 真空低温蒸煮罗非鱼片冻藏期间品质与肌原纤维蛋白结构变化研究[J]. 食品与发酵工业, 2025, 51(10):48-55.ZHANG C Y, LIAO T H, JI H W, et al. Study on changes in quality and myofibrillar protein structure of tilapia fillets with sous-vide during frozen storage[J]. Food and Fermentation Industries, 2025, 51(10):48-55.

[12] 黄利华, 张业辉, 张友胜, 等. 抑菌流化冰提高白鲳鱼的贮藏品质[J]. 现代食品科技, 2020, 36(3):99-105.HUANG L H, ZHANG Y H, ZHANG Y S, et al. Improvement of storage quality of silver pomfret by antifungal slurry ice[J]. Modern Food Science and Technology, 2020, 36(3):99-105.

[13] XU J, WANG Q, WANG Y M, et al. Changes in meat of Hu Sheep during postmortem aging based on acquity UPLC I-CLASS PLUS/VION IMS QTof[J]. Foods, 2024, 13(1):174.

[14] 左晓佳, 再努热·吐尔孙. 肉品新鲜度评价及保鲜技术研究进展[J]. 肉类研究, 2023, 37(12):69-75.ZUO X J, ZAINURE·T. Research progress in meat freshness evaluation and preservation technologies[J]. Meat Research, 2023, 37(12):69-75.

[15] 苏媛媛,张德权,古明辉,等.不同来源ATP表征冷鲜羊肉新鲜度[J].中国农业科学, 2022, 55(19):3841-3853.SU Y Y, ZHANG D Q, GU M H, et al.Characterization of chilled mutton by ATP from different sources[J].Scientia Agricultura Sinica, 2022, 55(19):3841-3853.

[16] 陈腊梅,唐善虎,李思宁,等.丙二醛氧化对牦牛肉肌浆蛋白理化特性及色泽稳定性的影响[J].食品科学, 2023, 44(16):113-120.CHEN L M, TANG S H, LI S N, et al.Effect of malondialdehyde oxidation on physicochemical properties and color stability of yak meat sarcoplasmic proteins[J].Food Science, 2023, 44(16):113-120.

[17] 刘文轩,罗欣,杨啸吟,等.脂质氧化对肉色影响的研究进展[J].食品科学, 2020, 41(21):238-247.LIU W X, LUO X, YANG X Y, et al.Recent progress in research on the effect of lipid oxidation on meat color[J].Food Science, 2020, 41(21):238-247.

[18] 王甜甜,朱逸宸,谢勇,等.肌红蛋白在加工贮藏过程中结构与功能特性的变化及其对肉制品色泽的影响研究进展[J].食品科学, 2023, 44(3):393-399.WANG T T, ZHU Y C, XIE Y, et al.Research progress on changes in structure and functional properties of myoglobin during processing and storage and their effect on the quality of meat products[J].Food Science, 2023, 44(3):393-399.

[19] 孙宗保,梁黎明,闫晓静,等.基于高光谱成像技术的进口冰鲜牛肉新鲜度指标检测[J].食品科学, 2020, 41(22):315-323.SUN Z B, LIANG L M, YAN X J, et al.Detection of freshness indexes of imported chilled beef using hyperspectral imaging technology[J].Food Science, 2020, 41(22):315-323.

[20] HU H X, YONG H M, ZONG S, et al.Effect of chitosan/starch aldehyde-catechin conjugate composite coating on the quality and shelf life of fresh pork loins[J].Journal of the Science of Food and Agriculture, 2022, 102(12):5238-5249.

[21] ZHANG C, LI Y X, XIA X F, et al.Changes in muscle quality and physicochemical characteristics of chicken breast subjected to ultrasound-assisted immersion freezing during long-term frozen storage[J].International Journal of Refrigeration, 2022, 142:10-18.

[22] 黄明,黄峰,黄继超,等.内源性蛋白酶对宰后肌肉嫩化机制研究进展[J].中国农业科学, 2011, 44(15):3214-3222.HUANG M, HUANG F, HUANG J C, et al Advances in research on postmortem tenderization mechanism of endogenous proteolytic enzymes in muscle[J].Scientia Agricultura Sinica, 2011, 44(15):3214-3222.

[23] 张语杰. 微冻贮藏对冷鲜鸭肉品质特性的影响及其机理研究[D].武汉:武汉轻工大学, 2021.ZHANG Y J.Effects of superchilled storage on the quality characteristics of chilled fresh duck meat and its mechanism[D].Wuhan:Wuhan Polytechnic University, 2021.

[24] CHMIEL M, ROSZKO M, ADAMCZAK L, et al.Influence of storage and packaging method on chicken breast meat chemical composition and fat oxidation[J].Poultry Science, 2019, 98(6):2679-2690.

[25] 邢巍,刘贯勇,牛保坤,等.微生物对肉制品发酵的影响研究进展[J].肉类研究, 2023, 37(4):61-68.XING W, LIU G Y, NIU B K, et al.Research progress on the effects of microorganisms on the fermentation of meat products[J].Meat Research, 2023, 37(4):61-68.

[26] 胡新炎,李军,涂宗财,等.酱卤鸭脖和鸭翅贮藏过程中细菌多样性及关键腐败菌分离研究[J].食品与发酵工业, 2024, 50(19):95-102.HU X Y, LI J, TU Z C, et al.Bacterial diversity and isolation of key spoilage bacteria during storage of sauced duck necks and wings[J].Food and Fermentation Industries, 2024, 50(19):95-102.

[27] WANG Y, WANG Z M, HAN Q L, et al.Comprehensive insights into the evolution of microbiological and metabolic characteristics of the fat portion during the processing of traditional Chinese bacon[J].Food Research International, 2022, 155:110987.

[28] HU Y Y, WANG H, KONG B H, et al.The succession and correlation of the bacterial community and flavour characteristics of Harbin dry sausages during fermentation[J].LWT, 2021, 138:110689.

[29] LI Y X, CAO Z X, YU Z H, et al.Effect of inoculating mixed starter cultures of Lactobacillus and Staphylococcus on bacterial communities and volatile flavor in fermented sausages[J].Food Science and Human Wellness, 2023, 12(1):200-211.

[30] WANG Z Q, NIE T J, ZHANG H Y, et al.Correlation analysis between volatile compounds and quality attributes in pork tenderloin in response to different stir-frying processes[J].Foods, 2023, 12(23):4299.

[31] 吴利真,廖志强,史阳凯,等.冷鲜鹅胸肉微生物群落分析及其对挥发性风味的影响[J].食品科学, 2024, 45(6):87-96.WU L Z, LIAO Z Q, SHI Y K, et al.Microbial community of chilled goose breast and its effect on volatile flavor components[J].Food Science, 2024, 45(6):87-96.

[32] KIM H J, JANG A.Correlations between the levels of the bioactive compounds and quality traits in beef loin and round during cold storage[J].Food Control, 2021, 120:107491.

[33] LI M J, HUANG J J, CHEN Y N, et al.Correlations between texture profile analysis and sensory evaluation of cured largemouth bass meat (Micropterus salmoides)[J].Journal of Food Quality, 2022, 2022:1319744.

[34] YANG Y, ZHUANG H, YOON S C, et al.Quality assessment of intact chicken breast fillets using factor analysis with Vis/NIR spectroscopy[J].Food Analytical Methods, 2018, 11(5):1356-1366.