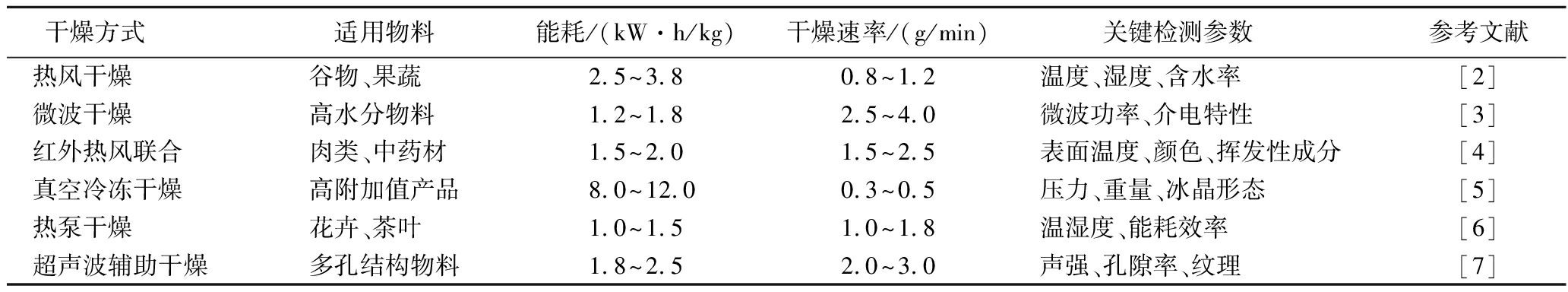

目前常见的干燥技术有:热风干燥,微波干燥,红外热风联合干燥,真空冷冻干燥,热泵烘干,超声波辅助干燥等[1]。不同干燥方式有着不同的优缺点,如表1所示。

表1 干燥技术性能对比

Table 1 Sensors used in food drying equipment

干燥方式 适用物料能耗/(kW·h/kg)干燥速率/(g/min)关键检测参数 参考文献热风干燥谷物、果蔬2.5~3.80.8~1.2温度、湿度、含水率[2]微波干燥高水分物料1.2~1.82.5~4.0微波功率、介电特性[3]红外热风联合肉类、中药材1.5~2.01.5~2.5表面温度、颜色、挥发性成分[4]真空冷冻干燥高附加值产品8.0~12.00.3~0.5压力、重量、冰晶形态[5]热泵干燥花卉、茶叶1.0~1.51.0~1.8温湿度、能耗效率[6]超声波辅助干燥多孔结构物料1.8~2.52.0~3.0声强、孔隙率、纹理[7]

在单一干燥模式下,李孟卿等[8]研究表明,热风干燥不仅操作简单并且成本较低,但其效率过低还会使物料氧化反应严重,营养流失过多。红外干燥和微波干燥可以解决干燥效率过慢的问题[9],但通常会导致物料干燥不均匀、温度不易掌控[10]。虽然热泵干燥速率快且温度较低,但其高成本难维护的性质,很难得到推广[11]。CHEN等[6]研究表明,在黄金鲳鱼产品干燥中冷冻干燥能最大程度地保持组织纤维的完整性和蛋白质结构的稳定性,但其成本投入较大。真空脉动干燥因其干燥品质高成本低,所以多与其他干燥方式联合从而达到更好的干燥目的,PARNIAKOV等[12]在对苹果干燥时运用了真空冷冻干燥技术,提高了干燥效率和干燥产品的质量。

为了克服单一干燥方式的不足,联合干燥技术应运而生,针对不同干燥方式的优缺点,将不同的干燥方式结合[13],扬长避短,可以更加高效地完成干燥。联合干燥是指将2种或2种以上的干燥方式结合使用,充分发挥各种干燥方式的优势,从而实现更高效、更优质的干燥效果[14]。于海明等[15]利用热风微波联合干燥技术,对水稻秸秆进行联合干燥,结果表明2种干燥技术结合可以得到比单一干燥方法更好的干燥过程和工艺参数。红外热风联合干燥结合了红外干燥的快速升温和热风干燥的均匀性特点[4],有效地避免了红外干燥不均匀的问题,也提高了传统热风干燥的效率,缩减了时间成本[16]。红外辅助热泵干燥是一种新型的干燥技术[17],它结合了红外干燥和热泵干燥的优点,具有高效、节能、环保等特点[18]。热泵还多和超声波[7]、真空[19]、热风[20]等技术联合干燥,从而弥补热泵干燥高成本的缺点。真空联合干燥利用真空环境的特点,进一步提高了干燥速度和产品质量[21]。

然而,现有的干燥设备大多都只能通过设定好的参数进行干燥,这导致无法对物料在干燥过程中进行实时检测和控制,缺乏对物料实时状态的动态获取能力,传统人工抽检效率低,导致干燥过程控制落后,所以构建完整实时的在线检测体系成为目前干燥过程控制的关键环节,近些年大多数学者在干燥过程中就如何对物料进行检测进行了大量的研究与实验。

1 在线检测与计算机视觉技术

1.1 在线检测技术的核心价值

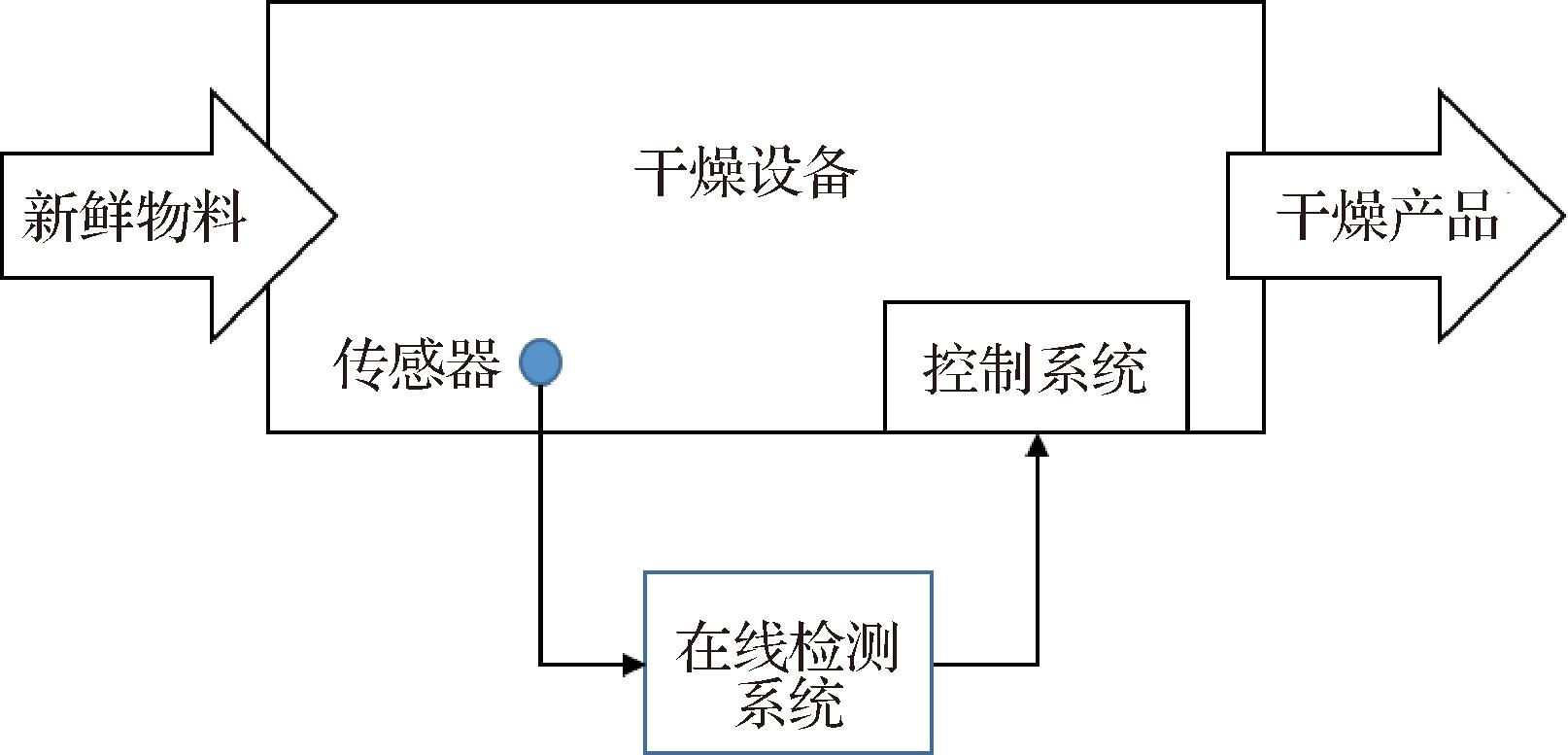

在线检测技术是打破干燥过程“经验驱动”模式的核心手段,其通过非侵入式传感器实时采集物料状态与环境参数,建立“数据采集-模型分析-参数调控”的闭环控制体系,传统依赖人工抽样与离线分析的检测手段因时空滞后性易导致干燥参数调控不准确,引发能源过度消耗或微生物安全隐患,而在线检测系统通过非侵入式传感技术,可实时解析物料特性、水分迁移规律及外观形态演变,构建基于数据反馈的闭环控制策略。它利用可靠的传感器在线检测和监控材料的各种质量参数,以主动监控和检测烘干机运行中的错误或缺陷,在线检测技术结合了有助于节能和环境可持续发展的工具、技术、资源和实践,从而控制本地烘干机的运行条件,以生产高价值产品。在线检测技术如图1所示。所监测的质量参数通常包括水分含量、颜色、形状、气味,或干燥机在干燥过程中的条件,如压力、温度、湿度,提供有关干燥系统性能的可操作信息。因此,在线检测技术不仅包括干燥设备本身,还包括智能传感器、转换器和智能控制系统,以随物料的干燥改变操作条件,帮助提高产品质量,并提高能源效率,以确保预期的产品质量。而对干燥过程中的食品质量属性进行检测和测量并非易事。每种食品材料都有其特定的特性,需要相应的检测技术。不同的干燥方法也需要对这些技术进行特定的适应,而其中一些技术由于各种限制导致其效率和准确度大打折扣。此外,检测环境可能处于高温、高压、高湿、强电磁场等环境中,这使得传感任务十分艰巨。近年来,各种新型传感器和数据分析方法的出现,进一步推动了在线检测技术在干燥领域的创新和应用。

图1 在线检测技术示意图

Fig.1 Schematic diagram of on-line inspection technology

1.2 计算机视觉技术

计算机视觉(computer vision,CV),也被称为机器视觉或数字图像处理,是一种从真实场景的图像中构造具体而准确的物理对象描述的方法。一个典型的图像处理过程包括5个步骤:图像获取、图像处理、特征提取、模式识别和学习技术。计算机视觉检测技术作为感知环境的核心手段,已从传统手工提取特征方法演进为以深度神经网络为主导的智能化解决方案。其核心任务是通过定位与分类实现目标实例的精准辨识,近年来在精度提升、实时性优化与复杂场景适应性3个维度持续突破。基于视觉的在线检测技术在干燥设备中的应用依赖于多学科交叉融合,核心技术涵盖图像处理算法、光谱成像、深度学习模型及多模态数据融合等。

1.2.1 计算机视觉系统

计算机视觉检测系统主要由硬件组件、软件算法及控制模块构成,硬件部分包括光源(如卤素灯、LED)、图像采集设备(工业相机、光谱相机)及传感器(温湿度、压力传感器),确保稳定成像与多源数据获取,例如卤素灯烘干装置中光谱相机结合压力传感器实时监测物料状态;软件算法涵盖图像预处理、特征提取(颜色、纹理)及智能决策(如深度学习模型),如干燥剂检测系统通过模板匹配与边缘检测识别空包、夹料缺陷,并实现数据闭环反馈;控制模块集成工业以太网或PLC,联动执行机构(风机、剔除装置)实现动态调节,典型案例包括香菇干燥系统通过色差分析优化干燥参数。

1.2.2 视觉特征解析的关键技术路径

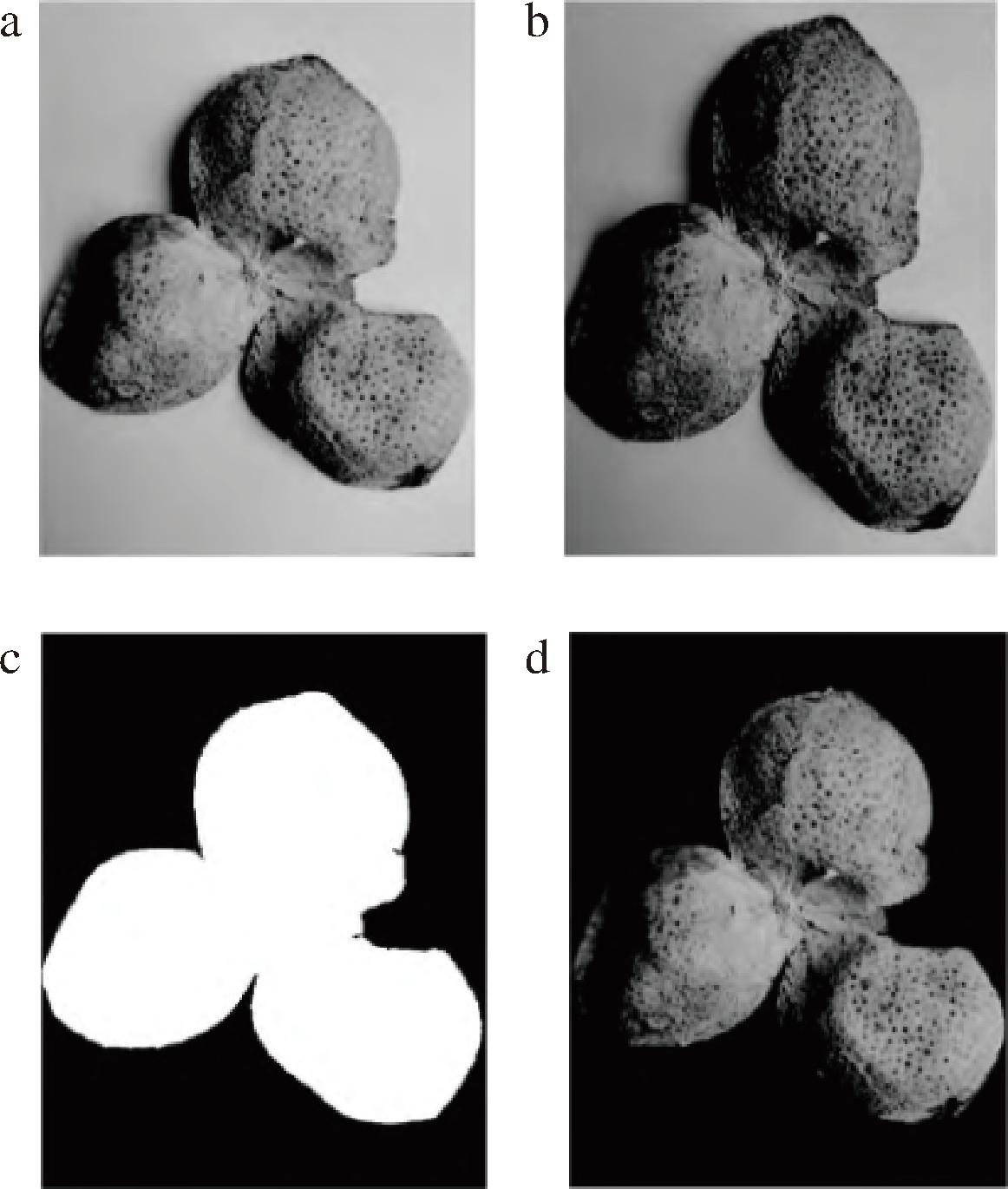

在视觉检测系统的理论构建中,基于多维图像数据的特征解析构成了关键技术路径。通过空间域与频域联合分析方法,系统能够从物料表面的二维/三维影像中提取多维度物理信息:采用灰度共生矩阵对纹理特征进行量化表征,结合HSV色彩空间变换技术对色度饱和度参数进行动态跟踪,进而构建与水分迁移、热力学状态及形态演变间的非线性映射关系[22]。为了减少原始图像质量过低而对检测产生的影响,需对图像进行预处理,再进行相应特征提取,如图2是图像预处理的一般过程[23]。有研究通过HSV颜色空间提取颜色特征(色调H、饱和度S、明度V),结合形态特征(面积、周长、紧密度),构建了基于图像特征的数学模型以预测猕猴桃干燥过程中的水分比(moisture rati,MR)[24]。其中,随机森林(random forest,RF)回归模型通过公式(1)预测MR:

(1)

a-原始图;b-灰度图;c-阈值分割图;d-目标图像

图2 图像处理一般流程

Fig.2 general image processing flow

式中:Mt,表示t时刻物料的含水率;Me,表示物料的平衡含水率;M0,表示物料的初始含水率。

实验结果表明,RF模型预测性能优异,平均决定系数R2=0.992 3,平均绝对误差为0.021 1,均方根误差为0.031 2。同时,特征重要性分析显示,色调(H)对MR预测贡献最大(重要性>0.6),其次是面积(重要性≈0.3)。这主要归功于运用了快速区域卷积神经网络(faster region-based convolutional neural network,Faster R-CNN)进行目标改进,通过图像特征与MR的强相关性,验证了视觉技术在线监测水分变化的可行性。

Faster R-CNN是基于双阶段检测框架的一种,在算法架构设计维度,当前主流的检测模型大致可分为双阶段检测和单阶段检测。

双阶段检测框架(以Faster R-CNN为代表)采用级联式处理流程,通过候选区域生成机制(region proposal network,RPN)实现目标定位的精准回归,在通用目标检测基准测试中展现出卓越的定位精度,结合关键点的K倍加速区域卷积神经网络(k-times faster region-based convolutional neural network,K-Faster)模型进一步优化锚框生成策略,通过编码关键点锚框提升定位精度,在PASCAL VOC和MS COCO数据集上分别实现4.0%与4.1%的平均精度均值(mean average precision,MAP)提升[25]。有研究表明通过多级联网络结构增强浅层特征提取,并采用RoIAlign替代RoIPooling以消除量化误差,使其平均MAP达到0.087 33[26]。

单阶段检测体系(如YOLOv8等)YOLOv8在继承YOLO系列实时性与高精度特点的基础上,通过多项架构创新显著提升了模型性能,并支持检测、分割、姿态估计、跟踪和分类等多任务,成为计算机视觉领域的通用解决方案[27]。其通过密集预测网络架构,整合特征金字塔融合技术与焦点损失函数优化策略,在保持163.9每秒帧率(frames per second,FPS)实时处理速度的同时,将检测精度显著提升[28],其中YOLOv8模型的检测准确率(99.5%)与其他模型对比稳定性最高[29]。

值得关注的是,基于Transformer架构的新型检测模型[如端到端目标检测(detection transformer,DETR)]通过自注意力运算机制实现全局特征关联,采用集合预测理论消除传统非极大值抑制(non-maximum suppression,NMS)后处理环节[30],但其已知缺点是参数数量较多,这可能导致算法更加复杂且效率低下[31],这也成为其工业场景部署的重要制约因素。

2 CV技术在干燥过程监测中的应用

近些年,将CV运用于干燥过程中,用于过程监测和控制变得越发普遍,该技术使食品质量的无损快速评价成为可能,为食品行业带来了高精度、高效率的相关效益。其中,图像处理技术是CV的核心部分,它涉及一系列的图像操作,以提高图像质量,消除几何失真、聚焦不当、重复噪声、光照不均匀、相机运动等缺陷。图像处理步骤包括预处理、分割和过滤,可以有效地从捕获的图像中提取关键信息。预处理的目的是将捕获的图像转换为数字格式,如像素强度的2D网格。通过图像分割,将感兴趣区域从背景中分离出来。用于食品质量评价的分割技术可以分为3种基本方法:阈值分割、边缘检测和感兴趣区域检测。阈值是基于从获得的图像的背景中提取干燥的样本。大津法(Otsu’s method,OTSU)的方法可以从灰度直方图自动计算最优阈值,并将其应用于最小化样本和背景两类像素的类间方差。滤波的目的是去除感兴趣区域中的小噪声或孤立点,提高图像质量。通常,空间滤波和频率滤波是图像滤波的主要技术。图像经过处理后,便可进行相对应的特征提取,图像特征提取主要有三类:颜色、形态和纹理,它们对识别和分类非常重要。

2.1 颜色分析的精细化应用

颜色作为农产品干燥程度和品质的直观且关键的指标,也是品质的重要体现。在干燥过程中会发生显著变化,这种变化与水分含量、褐变反应等密切相关。颜色是食品的基本属性,因为在干燥过程中,颜色与生化和感官质量指标高度相关。图像的颜色以RGB数字格式提取为红(R)、绿(G)和蓝(B)原色,理论范围为0~255。RGB的格式是高度非线性的。相比之下,L*a*b*的值是线性的,范围从0~100,这是食品行业常用的色度计测量的结果。为了提高有效性和兼容性,通常通过公式两步将非线性RGB值转换为XYZ值,最终转换为L*a*b*颜色。通过对颜色的精确分析,能够有效监测干燥进程,为干燥工艺的优化提供重要依据[32]。

通常在干燥过程中,颜色往往与水分相关联,在猕猴桃干燥的研究中,YU等[24]在Python环境下编写算法处理图像,借助HSV颜色空间对猕猴桃的颜色变化进行量化分析,同时提取色调、饱和度、明度等颜色特征以及面积、周长、紧凑度等形态特征。研究发现,利用这些特征构建的偏最小二乘法和RF模型,可有效预测水分比。基于主成分分析对数据的处理,能够清晰地对比不同干燥条件和预处理方法下样品的相似性,进而确定最佳干燥策略。例如,研究表明在特定干燥温度和湿度条件下,经过某种预处理的猕猴桃,其颜色变化与水分含量的相关性更为显著,可据此优化干燥工艺参数,提高干燥效率和产品质量。而在苹果片干燥中,颜色变化不仅反映了水分的减少,还与褐变反应相关,RAPONI等[33]利用CV系统采集苹果圆柱体上部图像,精准提取亮度(L*)、红度(a*)、黄度(b*)、色调角(h)和色度(C*)等颜色特征以及空间特征。通过深入分析这些特征,不仅实现了对干燥过程中褐变情况的实时监测,还成功建立了水分含量预测模型,并对不同处理之间的相似性进行了有效分析。研究显示,在干燥初期,苹果片颜色变化主要受水分减少的影响;而在后期,褐变反应逐渐占据主导地位,导致颜色发生更为复杂的变化。基于此,可根据颜色变化的不同阶段,调整干燥温度和时间等参数,避免过度褐变,保证产品品质。

当前,基于颜色特征的农产品干燥检测技术已形成以图像处理为核心,并在农产品干燥过程中实现了水分含量预测与褐变反应等指标的动态解析。通过RGB与L*a*b*等颜色空间的精确转换及多特征提取(如色调、饱和度、形态参数等),并且结合机器学习模型,可有效构建水分比预测与品质关联模型,为优化干燥工艺参数提供了重要依据。然而,现有技术对颜色特征与品质指标间的内在关联情况挖掘不足,模型在不同物料、干燥条件及预处理方式下的泛化能力仍需提升,且实时监测系统的硬件集成度与计算效率有待进一步优化。

2.2 形状和尺寸分析的动态监测

农产品在干燥过程中,由于水分的持续散失,其形状和尺寸会发生明显变化[34]。计算机视觉系统能够实时、动态地监测这些变化,并将其与干燥时间、干燥条件紧密关联,为干燥过程的精确控制和产品质量的准确预测提供关键信息。

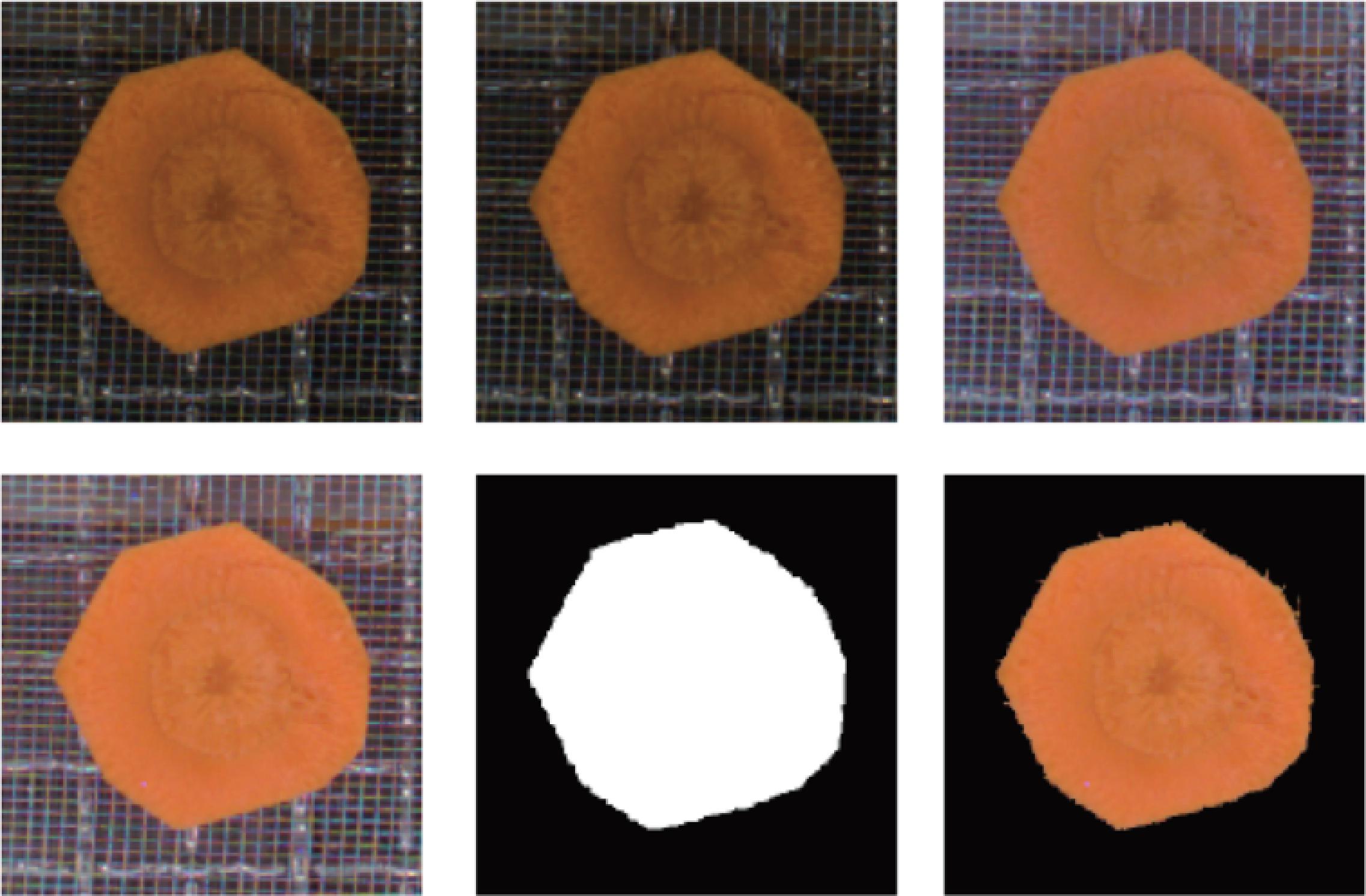

为了更好地监测样品面积收缩率和含水率之间的关系,REZAEI等[35]针对干燥过程中的马铃薯切片,开发了一套先进的图像处理算法。该算法通过分割、平滑、分离连接对象和特征提取等一系列复杂操作,能够精准分离出托盘中心的样品,并精确计算其面积收缩率。研究发现,将面积收缩率作为关键指标应用于人工神经网络(artificial neural network,ANN)模型,可有效预测水分含量。实验结果表明,ANN模型在预测水分含量方面表现卓越,均方根误差较低,决定系数(R)较高,能够为在线预测水分含量并及时调整微波功率提供可靠依据,实现干燥过程的智能化控制。在胡萝卜切片干燥过程中,CHAKRAVARTULA等[36]利用CV系统进行实时监测,提取长轴、短轴、周长、表面积和偏心率等形状和尺寸特征,处理顺序如图3所示。研究表明,利用这些特征建立的线性和分段线性水分预测模型,其预测性能明显优于传统的薄层模型。此外,相对面积收缩率与水分含量变化趋势高度相似,能更直观、准确地反映干燥过程中的变化情况,为干燥过程的精准控制提供了重要参考。

图3 图像处理顺序

Fig.3 image processing sequence

农产品干燥过程中形态与尺寸的动态监测技术近年来发展迅速,尤其在视觉与算法的驱动下,逐步从基础理论研究向实际应用发展。基于图像分割、形态参数(如面积收缩率、长/短轴、偏心率等)的精准提取,结合ANN模型,已实现水分含量的高精度预测(低均方根误差、高R值),其性能显著优于传统经验模型。这表明,形态特征与干燥动力学参数间的强相关性为工艺优化提供了新思路。现有技术对物料几何特性差异、干燥环境波动等复杂因素的适应性不足,模型泛化能力有限,且实时监测中多维特征同步获取与算法稳定性仍需改进。

2.3 纹理分析的微观视角

纹理特征作为反映农产品表面微观结构和水分分布状况的重要指标[37],对于评估干燥效果和产品品质具有关键意义。通过CV系统对纹理特征进行深入分析,能够从微观层面揭示干燥过程中物料的内部变化,为干燥工艺的优化提供深层次的支持。

为了探究图像纹理特征与干燥过程中物料指标的相关性,SAMPSON等[38]在苹果切片干燥研究中,运用CV系统,借助灰度共生矩阵等专业方法对图像纹理进行细致分析。研究发现,物理纹理的峰值力与图像纹理的H3、H5和S2特征以及初始斜率与H3、H5和S11特征之间存在显著相关性。进一步研究表明,11个图像纹理特征(H1、S1、I1、S2、I2、H3、I3、S4、I5、S9和I9)与水分含量具有良好的相关性(R2>0.9),且这些特征相互之间也存在较高的相关性。其中,图像纹理特征I1(强度均匀性)在水分达到平衡时保持恒定,可作为干燥终点的有效判断指标,为苹果切片干燥过程的精准监测和控制提供了新的有力手段。

通过CV与图像分析技术的结合,微观纹理特征不仅能动态反映干燥进程中的水分迁移规律,还可打破传统宏观参数(如颜色、形态)的监测局限,为工艺优化提供更高分辨率的分析维度。但是现有研究多聚焦单一品类与理想实验条件,对复杂干燥环境下纹理特征的非线性响应机制、多特征耦合作用机理的解析仍不充分,且高精度纹理分析的实时计算能力与设备兼容性面临挑战。

2.4 深度学习

为了实现更精确和智能化的干燥过程控制,研究人员将CV技术与机器学习和深度学习算法相结合[39]。例如,利用卷积神经网络(convolutional neural networks,CNN)可以自动提取农产品图像的复杂特征,并建立干燥过程的预测模型,实现对干燥参数的实时优化。同时循环神经网络(recurrent neural network,RNN)等深度学习模型还可以用于分析干燥过程的时序数据,从而更好地预测干燥过程的未来趋势,并实现更精确的控制。YOU等[40]利用CV与深度学习相结合来检测碾茶干燥过程中的水分含量。首先通过CV提取碾茶干燥样品图像的不同颜色空间成分。使用MinMax和Z分数对颜色分量进行预处理。随后,建立了一维卷积神经网络(1D-CNN)、偏最小二乘法和反向传播人工神经网络模型并进行了比较。此外,利用红外热成像技术可以监测农产品的表面温度分布,从而评估干燥的均匀性,并及时调整干燥参数。如COLUCCI等[41]基于CV算法,其中的目标检测器(如Faster R-CNN)和跟踪器[如核相关滤波(kernelized correlation filter,KCF)]对热图像进行处理。该算法每N帧运行一次检测器,能适应如瓶子在干燥过程中因设备振动等原因产生的位置变化以及温度快速变化的情况。例如在初级干燥阶段,当压力降低时产品温度会在短时间内升高,传统基于温度的图像分析技术对此不可靠,而此算法可有效处理。

CV与深度学习技术的融合为农产品干燥过程的精准控制开辟了新路径,利用深度学习算法,构建干燥参数预测模型,强化干燥趋势的动态预判能力,实现了干燥均匀性的实时监测与参数自适应调整。尽管如此,现有技术的工程化应用仍面临多重挑战:深度学习模型对多品种、多工况的泛化能力不足,高分辨率图像处理的实时性受限,且多源数据(视觉、热力学、环境参数)的深度融合机制尚未完善。

CV技术通过多维度特征提取与智能算法的深度融合,为农产品干燥过程监测提供了高精度、非破坏性的分析方法。其核心在于利用图像解析技术从颜色、形态、纹理等视觉维度动态捕捉物料在干燥过程中的表观变化,并结合数据驱动模型建立干燥动力学参数(如水分含量、褐变程度)的量化关联,从而突破传统经验模型的局限性。当前技术已逐步形成“特征提取-模型构建-实时调控”的闭环控制系统,其中深度学习算法的引入显著提升了复杂特征的自适应挖掘能力与动态预测性能。然而,技术落地仍受限于多源异构数据的融合效率、算法在复杂工况下的鲁棒性不足,以及高分辨率图像处理的计算负载问题。未来需进一步推动三维视觉重建、多物理场耦合建模与轻量化边缘计算的融合创新,同时强化跨品种、跨工艺的标准化数据库与自适应算法框架构建,以实现从实验室单点突破到规模化工业应用的跨越,最终赋能干燥装备的智能化升级与全流程质量控制体系优化。

3 基于视觉的在线检测技术与其他检测技术的融合

3.1 与传感器技术融合

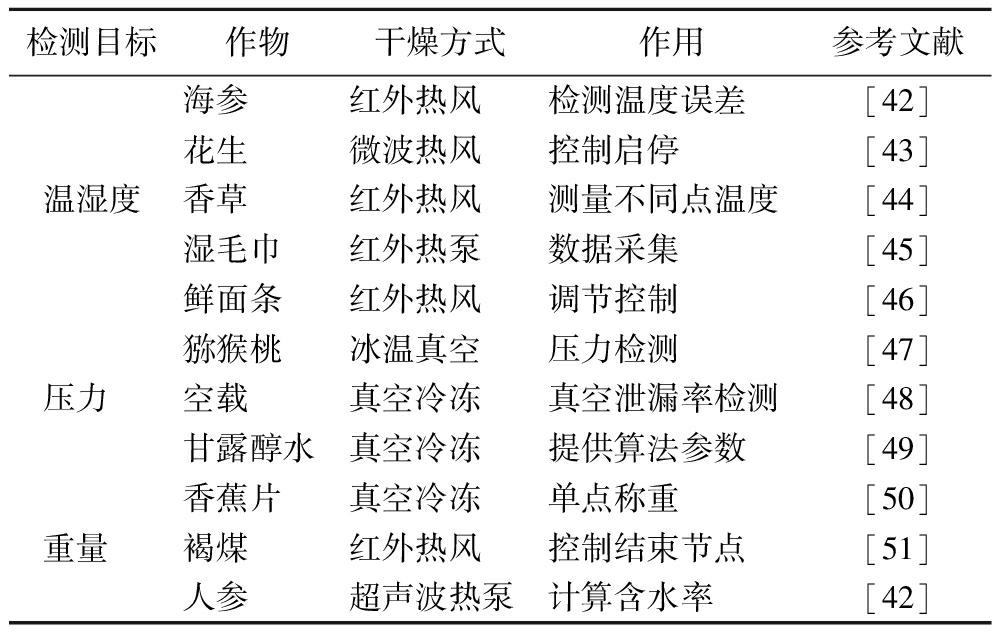

传感器技术在当今的在线检测技术领域中占据着至关重要的核心地位之一。传感器的种类繁多,不同类型的传感器能够精准地检测干燥过程中的各种不同作用如表2所示。例如,温度传感器能够对干燥过程中的温度变化进行动态实时检测,保证温度始终处于合适的范围内;湿度传感器能够准确地测量干燥环境中的湿度水平,以便及时调整干燥工艺;压力传感器可以检测干燥设备内部的压力情况,保障设备的安全运行;重量传感器则可以对干燥物品的重量进行精确测量,从而更好地掌握干燥进度。总之,不同类型的传感器在干燥过程中发挥着不可或缺的重要作用。

表2 运用于食品干燥设备中传感器

Table 2 Sensors used in food drying equipment

检测目标作物干燥方式作用参考文献温湿度海参红外热风检测温度误差[42]花生微波热风控制启停[43]香草红外热风测量不同点温度[44]湿毛巾红外热泵数据采集[45]鲜面条红外热风调节控制[46]压力 猕猴桃冰温真空压力检测[47]空载真空冷冻真空泄漏率检测[48]甘露醇水真空冷冻提供算法参数[49]重量 香蕉片真空冷冻单点称重[50]褐煤红外热风控制结束节点[51]人参超声波热泵计算含水率[42]

在实际应用中,将CV系统与温湿度传感器集成,不仅可以实时监测农产品的外观变化,如颜色、形状、纹理等,还能同步获取环境温湿度信息。例如,将两种技术进行简单的融合,将其用于干燥过程控制,就可得到更优的干燥结果,在生姜片干燥过程中,通过顶部摄像头捕捉生姜片的图像,提取和分析图像特征,使用分布模糊逻辑控制策略,可抑制颜色变化并提高产品质量,用于自动调节输出温度[52]。进一步地将2种技术进行结合,使得视觉技术不仅仅用来控制温湿度传感器,而是将视觉所检测的数据和温湿度传感器所检测的数据进行耦合处理,通过整合干燥时间和温度数据,采用混合神经网络模型来准确预测牡丹花的水分比[53]。除了与温湿度传感器结合,重量也是干燥过程中检测的重要一环,重量传感器可实时监测物料的重量变化,从而确定干燥的进度和效果。与视觉检测技术相结合,通过重量变化反映的水分流失情况,与视觉系统获取的颜色、纹理等变化信息相互印证,能够更准确地评估干燥程度和产品质量。ZHU等[54]开发了一种基于在线机器视觉的微波干燥系统,实现了图像、重量和温度的实时提取和测量。并利用极端学习机建模,根据材料的收缩程度预测干燥过程中材料的含水量。压力传感器主要运用于真空干燥中。将压力传感器与视觉检测技术融合,可以在干燥过程中,当压力传感器检测到压力异常时,视觉系统可同时对物料的状态进行监测,观察是否出现变形、开裂等情况,综合判断干燥过程是否正常,为干燥工艺的调整提供更全面的依据。但目前相关文献和实验较少,只有部分研究将视觉用于实时监测和控制真空冷冻干燥过程[41],但大多是与其他传感器结合,从而间接控制压力传感器。

传感器技术作为目前使用最为广泛的技术,凭借其可靠性、稳定性及低成本优势,在干燥过程基础物理量(温度、湿度、压力、重量)监测中占据主导地位,但随着食品干燥工艺不断发展,对于干燥过程的监测和品质要求也越来越高,单凭传感器所提供的检测数据已经满足不了实验需求,无法实现干燥动力学参数的全维度闭环控制,而与视觉技术融合,通过传感器对温度、湿度、压力及重量等基础物理量的精准捕获,与CV系统的高维表观特征解析形成互补,实现了从环境参数到物料状态的跨尺度关联,这种融合突破了传统单模态监测的局限性。

3.2 与电子技术融合

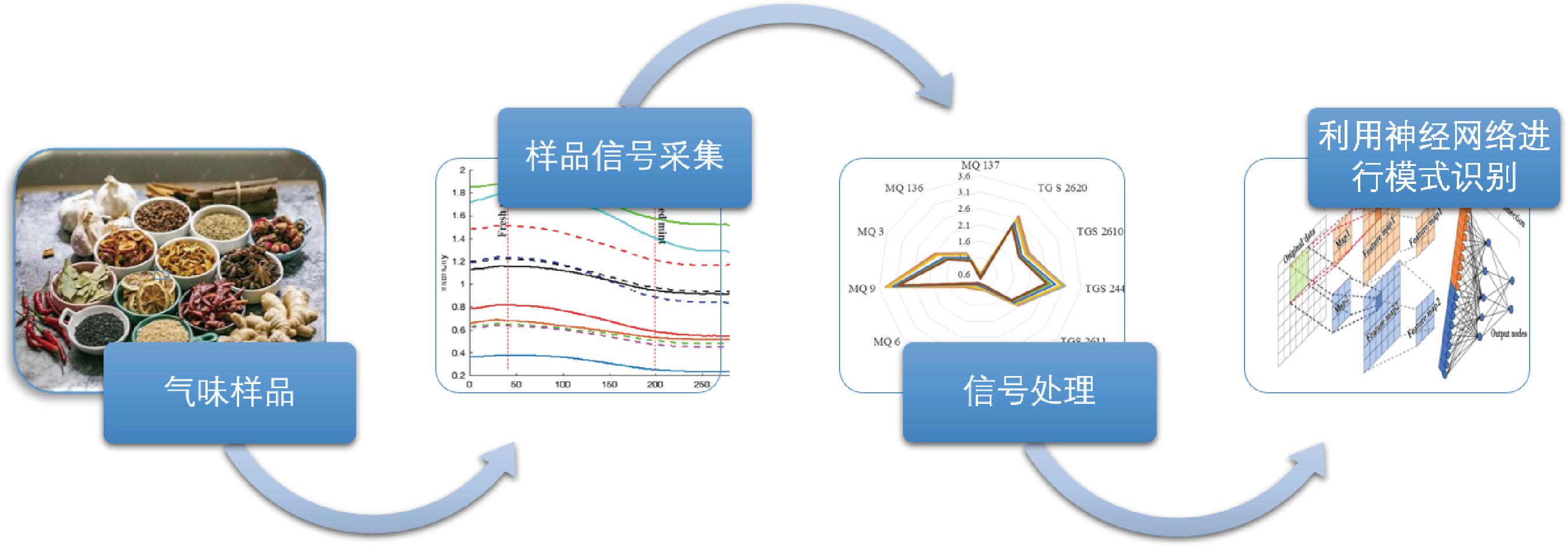

电子鼻作为模仿生物嗅觉系统的气体传感器阵列,可用于检测干燥过程中挥发性物质的变化,评估干燥程度、产品质量和潜在异常情况[55]。如图4所示,电子鼻通常由样品采集系统、信号处理单元和模式识别系统组成。在干燥过程中,电子鼻可以实时监测产品释放的挥发性化合物[56],从而评估干燥程度、产品质量和潜在的异常情况。电子鼻目前较多被使用在干燥产品的终点检测或品质检测中。将电子鼻与基于视觉的检测技术融合,能够从物理和化学两个层面获取干燥过程信息,更全面地评估干燥过程[57]

图4 电子鼻工作原理

Fig.4 Working principle of electronic nose

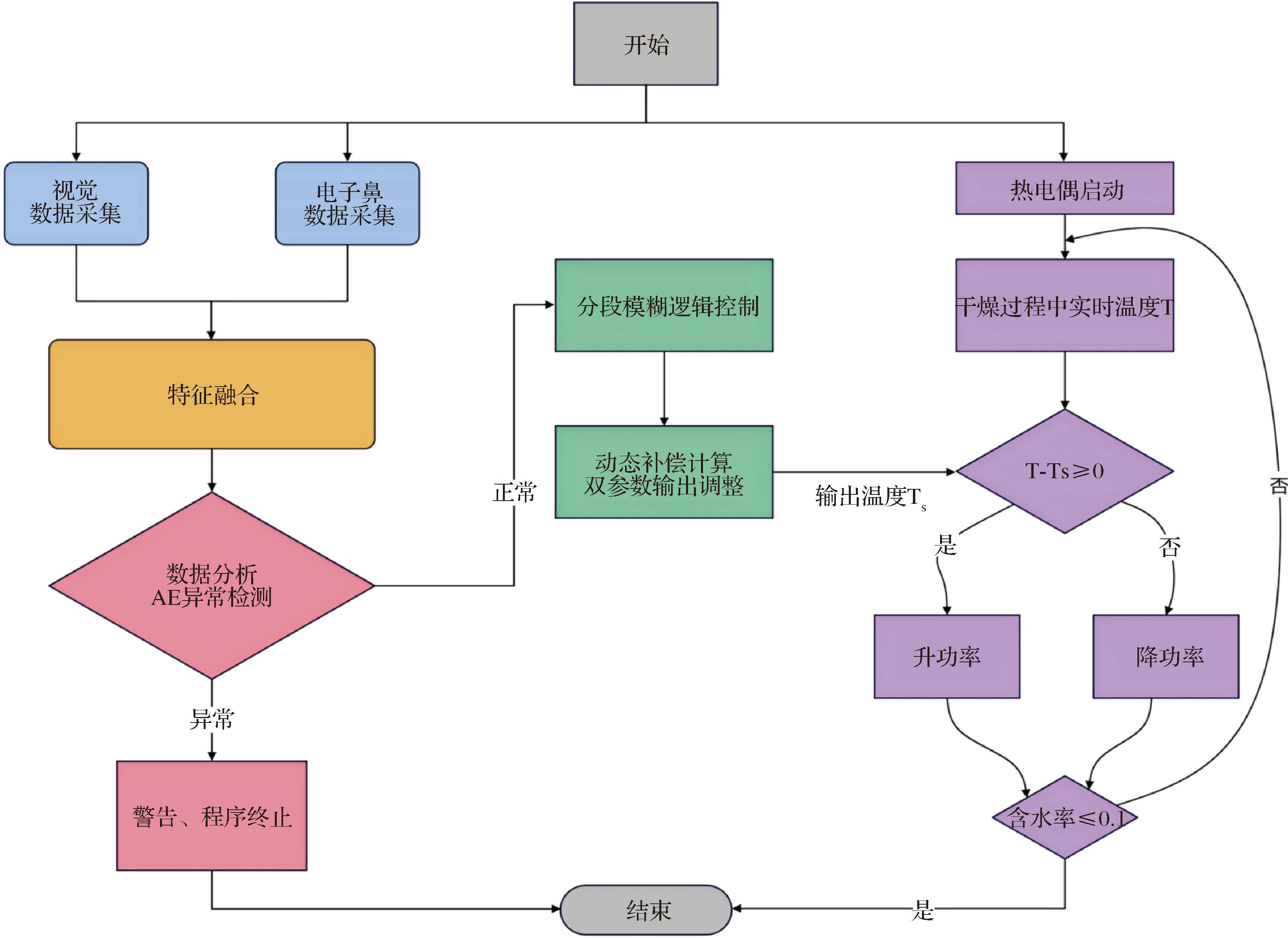

利用多源信息融合技术通过整合两类数据的互补性,构建多维特征空间,可以显著提升干燥过程监测的鲁棒性和预测模型的泛化能力,模型精度通过决定系数(coefficient of determination,R2)衡量,其值越接近1表示预测性能越优。宁文楷[58]在南瓜微波干燥研究中,采用分段多参数模糊控制系统流程如图5所示,将视觉技术和电子鼻技术融合建立了多源信息融合模型,经过实验分析和验证,基于极限学习机、偏最小二乘回归和BP神经网络的多源融合模型对含水率、体积密度和β-胡萝卜素的预测精度(R2分别为0.975 8~0.985 7、0.986 1~0.992 6和0.985 0~0.987 4)较单源模型(视觉模型R2为0.970 4~0.984 3,电子鼻模型R2为0.753 5~0.947 8)显著提升,表明融合技术能有效消除冗余信息并增强特征关联性。

图5 分段多参数模糊控制系统流程图

Fig.5 Flow chart of segmented multi-parameter fuzzy control system

当前视觉技术与电子鼻技术融合研究多采用特征级融合策略,通过主成分分析或深度学习算法提取高维特征,但如何优化传感器数据的时间同步性、解决异源信息尺度差异仍是技术难点。

3.3 与光学技术融合

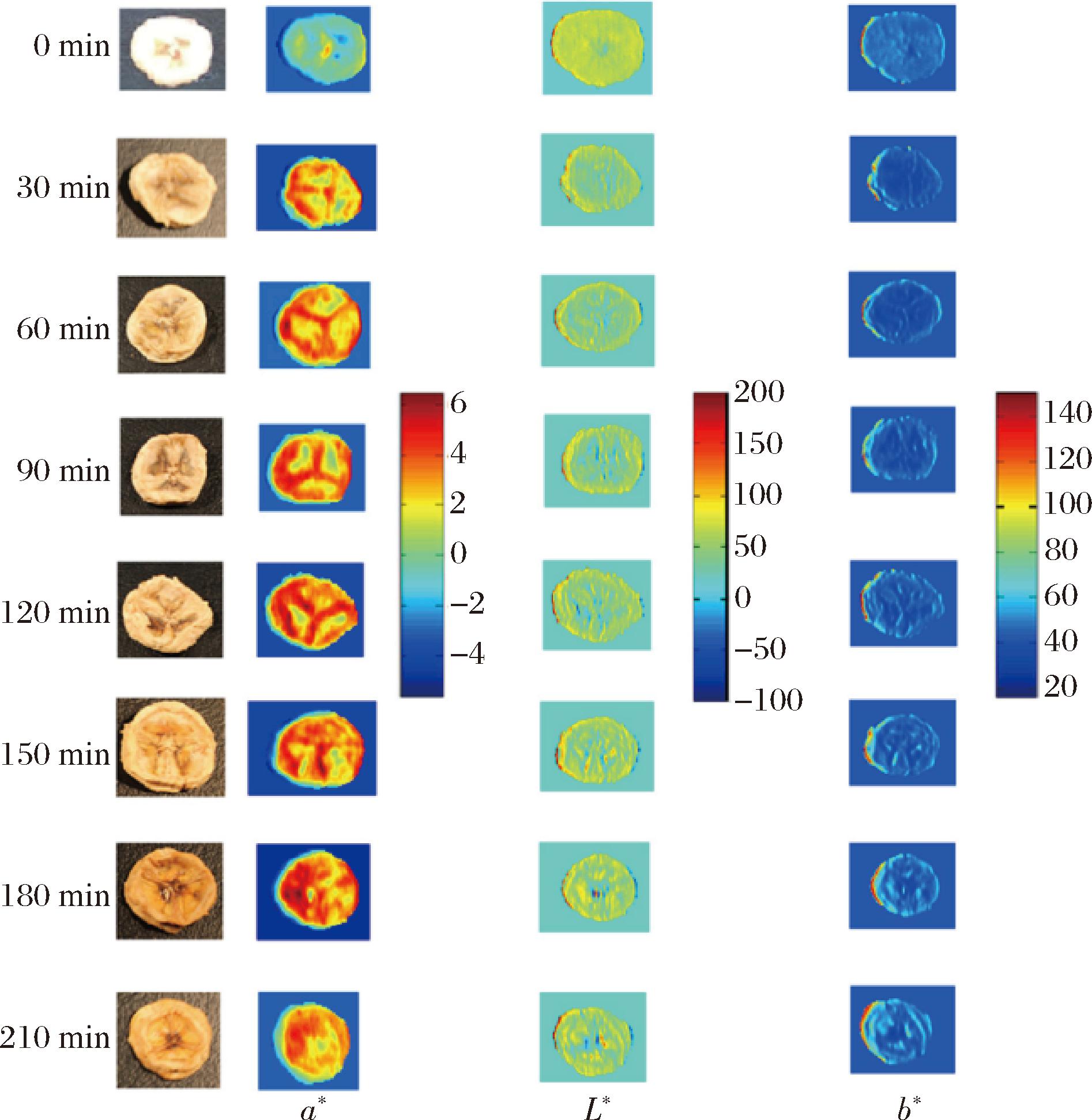

传统RGB图像易受环境噪声干扰,因此多光谱与高光谱成像技术成为研究焦点。高光谱成像又称光谱成像技术,是将成像处理和光谱分析2种传感技术集成在一个系统中,同时获取同一样品的空间信息和光谱信息。高光谱图像是一个三维高光谱立方体,包含2个空间信息和1个光谱信息,可使用4种方法获取高光谱图像立方体,即点扫描、线扫描、面扫描和单次拍摄。详细的描述可参见文献[59]。该技术具有快速、非接触地监测食品的物理和形态特征,以及内在的化学和分子信息的潜力。这种技术在干燥过程监测中具有独特优势,特别是对于需要考虑成分空间分布的应用。涉及快速图像预处理和光谱特征的高光谱成像技术在测量干燥过程中食品材料的颜色方面显示出巨大的潜力,并且已经进行了一些研究将高光谱成像应用于干燥过程中的颜色预测[60],在香蕉皮干燥过程中,高光谱成像技术可以在每个像素水平上获取香蕉片的光谱信息,从而精确地捕捉颜色变化的细节。通过对这些光谱数据进行分析,可以建立数学模型来预测颜色参数的变化。图6是用不同波长分别预测L*、a*、b*值,但3个参数的变化较大,a*值增加,L*值先下降后稳定,b*值先下降后增加。然而,参数的预测主要通过与表面附近的水分含量相关联[61],在干燥后期的预测效果较差。所以部分学者将物料颜色、水分和纹理进行关联[62],通过对这3个指标的参数进行建模,并对模型进行预测,结果表明融合光谱和图像信息的模型在虾水分含量、颜色和纹理预测方面表现优于单独的光谱或图像信息模型。

图6 香蕉片干燥过程中像素级别的预测颜色值的可视化

Fig.6 Visualisation of predicted colour values at pixel level during the drying process of banana slices

部分研究将微近红外光谱和机器视觉技术有机融合,进一步深入分析农产品内部的微观结构变化。近红外光谱技术是一种重要的分析技术,近红外是指750~2 500 nm波长范围内的光谱区域,其吸收带主要对应于基频振动的泛频和组合。红外光谱技术利用物质对近红外光的吸收特性,可实现干燥过程中多种成分的同时检测。这种技术具有快速、无损、可在线测量的优点,在干燥过程监测中得到了广泛应用[63]。SHENG等[64]构建了包含工业相机、镜头和单色纯白光弧光源的机器视觉系统,用于采集干燥过程中的红茶图像。通过基于MATLAB程序的图像处理,成功提取了9个颜色特征值(如R、G、B、H、S、V、L*、a*、b*)和8个纹理特征参数(如平均灰度值、均匀性、熵、相关性、惯性、方差、逆差矩、能量)。研究表明,除颜色特征中的B值和纹理特征中的U值与水分含量的相关性较弱外,其他特征参数可用于建立水分含量预测模型,从而实现对干燥过程更全面、精准的监测和控制。

光谱成像技术通过融合空间与光谱信息的多维感知能力,正推动干燥过程监测从表观特征分析向化学成分解析的深度跨越。高光谱成像与近红外光谱等技术,凭借其非接触、高分辨的优势,可同步捕获物料的物理形态、化学组分及水分分布的梯度变化,尤其在复杂成分空间关联的场景中展现出独特价值。基于光谱-图像多源数据的融合建模,其预测精度显著超越单一模态模型,揭示了多维特征协同解析对干燥动力学规律挖掘的重要性,但其多模态数据的高效融合算法及轻量化硬件集成方案不够完善。

基于视觉的在线检测技术与其他检测技术的协同融合,已成为提升干燥过程监测精准性的核心策略。通过将CV与温传感器、电子鼻、光学技术结合,构建多参数反馈框架,实现物料表观特征(如颜色、纹理、形态)与环境参数的实时动态关联。然而,异源传感器数据同步性差、多源特征融合的算力复杂度以及工业场景部署的适应性不足,仍是当前技术落地的关键瓶颈。未来研究需聚焦轻量化自适应算法开发与跨技术集成标准化协议制定,以释放混合检测系统在智能干燥应用中的潜力。

4 结论与展望

基于视觉的在线检测技术在干燥设备中的应用取得了显著成果,CV技术通过多维特征解析与智能算法的深度融合,已成为农产品干燥过程监测与工艺优化的核心驱动力。其技术体系以颜色、形态、纹理等表观特征的动态捕捉为基础,结合机器学习与深度学习模型,实现了从水分迁移规律到品质演变的精准解析。颜色空间转换(RGB至L*a*b*)、形态参数量化(面积收缩率、偏心率)及纹理特征提取(灰度共生矩阵)等技术路径的协同应用,显著提升了干燥动力学参数(如水分含量、褐变指数)的预测精度;深度学习框架(CNN、RNN)的引入,则进一步强化了时序数据建模与复杂特征的自适应挖掘能力,推动干燥控制从静态经验模型向动态数据驱动的范式跨越。与此同时,视觉技术与传感器、电子鼻、光谱成像等技术的多维融合,构建了“环境-物料-品质”跨尺度关联网络,通过多源异构数据协同感知,为干燥工艺的闭环调控提供了更全面的信息支撑。

尽管视觉检测技术在干燥过程中展现出显著优势,但当前技术仍面临多重瓶颈:其一,复杂干燥环境(高温、高湿、粉尘)对图像采集质量与设备稳定性的挑战,导致特征解析的鲁棒性不足;其二,模型泛化能力受限于物料特性差异及干燥工艺多样性,跨品种适应性有待提升;其三,多模态数据融合机制尚未成熟,异构数据的时间同步性、尺度差异及冗余信息剔除问题制约了实时决策效率。此外,高分辨率图像处理的计算负载与边缘设备的算力限制,进一步延缓了技术从实验室向工业场景的规模化落地。

未来,基于视觉的在线检测技术在干燥设备中的应用将面临更高的技术发展需求。图像采集设备和算法的创新至关重要。随着干燥环境的复杂性增加,现有设备在极端条件下的适应性仍显不足。因此,研发具备更高耐受性和精确性的图像采集设备,以及能够实时校正和优化图像质量的算法,将是提升检测精度的关键。同时通用模型的构建也将成为降低开发成本和提高应用效率的重要方向。针对不同干燥对象和环境的模型开发往往需要大量资源投入,且模型的适应性和扩展性有限。通过大数据分析和跨领域学习,探索不同干燥对象之间的共性特征,构建具有广泛适用性的图像处理和分析模型,将显著提升技术的普适性和经济性。此外,数据处理能力的提升也是未来发展的核心。随着干燥过程对实时性和精确性的要求不断提高,传统的数据处理方式已难以满足需求。云计算和边缘计算的结合将为这一问题提供解决方案。这种协同计算模式将显著提升干燥过程的智能化水平,为干燥设备的精准控制提供有力支持。

综上所述,基于视觉的在线检测技术在干燥设备中的未来发展将聚焦于设备和算法的创新、通用模型的构建以及数据处理能力的提升。通过这些方向的深入研究和技术创新,视觉在线检测技术有望在干燥领域实现更广泛、更深入的应用,为干燥过程的精准控制和产品质量的提升提供坚实的技术保障,推动食品干燥行业向智能化、高效化方向持续发展。

[1] 张茜, 耿智化, 张军辉, 等.辣椒干燥装备技术研究进展[J].包装与食品机械, 2019, 37(5):50-56;6.ZHANG Q, GENG Z H, ZHANG J H, et al.Research progress in pepper drying equipment and technology[J].Packaging and Food Machinery, 2019, 37(5):50-56;6.

[2] LI M Q, LI M Y, ZHANG X T, et al.Effect of infrared-combined hot air intermittent drying of jujube (Zizyphus jujuba Miller) slices:Drying characteristics, quality, and energy consumption dimensions[J].Agriculture, 2024, 14(2):214.

[3] 于海明, 姜骥文, 胡玉辉, 等.热风辅助微波干燥对苦瓜干燥品质和效率的影响[J].东北农业大学学报, 2024, 55(2):69-80.YU H M, JIANG J W, HU Y H, et al.Effects of hot air-assisted microwave drying on drying quality and efficiency of Momordica charantia L.[J].Journal of Northeast Agricultural University, 2024, 55(2):69-80.

[4] GAO J H, CHENG S Y, ZENG X M, et al.Effects of contact ultrasound coupled with infrared radiation on drying kinetics, water migration and physical properties of beef during hot air drying[J].Ultrasonics Sonochemistry, 2024, 108:106978.

[5] SILVA A C C, SCHMIDT F C.Intensification of freeze-drying rate of coffee extract by vacuum freezing[J].Innovative Food Science &Emerging Technologies, 2022, 78:103022.

[6] CHEN P, QIU Y J, CHEN S J, et al.Insights into the effects of different drying methods on protein oxidation and degradation characteristics of golden pompano (Trachinotus ovatus)[J].Frontiers in Nutrition, 2022, 9:1063836.

[7] NGUYEN H, LE Q H, LE T D, et al.Experimental research to determine the effect of ultrasound in drying bo chinh ginseng by ultrasound-assisted heat pump drying method[J].Applied Sciences, 2022, 12(22):11525.

[8] 李孟卿, 张小强, 朱丽春, 等.基于数值模拟的红枣片不同干燥方式热质传递仿真与试验[J].农业工程学报, 2024, 40(6):50-59.LI M Q, ZHANG X Q, ZHU L C, et al.Numerical simulation and experiment on heat and mass transfer in different drying modes of red jujube slices[J].Transactions of the Chinese Society of Agricultural Engineering, 2024, 40(6):50-59.

[9] YAO L Y, FAN L P, DUAN Z H.Effect of different pretreatments followed by hot-air and far-infrared drying on the bioactive compounds, physicochemical property and microstructure of mango slices[J].Food Chemistry, 2020, 305:125477.

[10] 林鹏程, 张钟元, 江宁, 等.紫菜热风/微波联合干燥工艺优化及品质分析[J].食品工业科技, 2022, 43(2):215-225.LIN P C, ZHANG Z Y, JIANG N, et al.Optimization of two step drying process of Porphyra by hot air and microwave and quality evaluation[J].Science and Technology of Food Industry, 2022, 43(2):215-225.

[11] YOON S, KIM M, SEO J, et al.Performance analysis of a hybrid HVAC system consisting of a solar thermal collector and a radiative cooling panel[J].Energy and Buildings, 2021, 241:110921.

[12] PARNIAKOV O, BALS O, LEBOVKA N, et al.Pulsed electric field assisted vacuum freeze-drying of apple tissue[J].Innovative Food Science &Emerging Technologies, 2016, 35:52-57.

[13] JIA Y Y, KHALIFA I, HU L L, et al.Influence of three different drying techniques on persimmon chips’ characteristics:A comparison study among hot-air, combined hot-air-microwave, and vacuum-freeze drying techniques[J].Food and Bioproducts Processing, 2019, 118:67-76.

[14] LIU Y H, ZENG Y, HU X Y, et al.Effect of ultrasonic power on water removal kinetics and moisture migration of kiwifruit slices during contact ultrasound intensified heat pump drying[J].Food and Bioprocess Technology, 2020, 13(3):430-441.

[15] 于海明, 祁联星, 胡玉辉, 等.多层盘式秧盘热风辅助微波干燥机优化设计与性能试验[J].农业机械学报, 2023, 54(11):397-411.YU H M, QI L X, HU Y H, et al.Optimization design and performance test of multi-layer tray straw tray hot air assisted microwave drying device[J].Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(11):397-411.

[16] GAO J H, CHENG S Y, SUN X M, et al.Combination of contact ultrasound and infrared radiation for improving the quality and flavor of air-dried beef during hot air drying[J].Ultrasonics Sonochemistry, 2024, 110:107047.

[17] SINGH A, SARKAR J, SAHOO R R.Experimental performance analysis of novel indirect-expansion solar-infrared assisted heat pump dryer for agricultural products[J].Solar Energy, 2020, 206:907-917.

[18] 吴坤霖, 刘瑞玲, 房祥军, 等.热泵联合远红外后程干燥茭白及其复水特性分析[J].浙江农业学报, 2025,37(4):909-919.WU K L, LIU R L, FANG X J, et al.Analysis of heat pump combined with far-infrared final-stage drying of Zizania latifolia and its rehydration ability[J].Acta Agriculturae Zhejiangensis, 2025,37(4):909-919.

[19] 马凯坤, 袁越锦, 徐英英, 等.多能互补果蔬热风真空干燥设备设计及应用[J].真空科学与技术学报, 2022, 42(3):228-235.MA K K, YUAN Y J, XU Y Y, et al.Design and application of multi-energy complementary of hot air vacuum drying equipment for fruit and vegetable[J].Chinese Journal of Vacuum Science and Technology, 2022, 42(3):228-235.

[20] YU J, YU J L.Simulation study of a heat pump drying system using a solar assisted flash tank vapor injection cycle[J].Solar Energy, 2023, 251:223-239.

[21] ZHANG L H, LIAO L, QIAO Y, et al.Effects of ultrahigh pressure and ultrasound pretreatments on properties of strawberry chips prepared by vacuum-freeze drying[J].Food Chemistry, 2020, 303:125386.

[22] ONWUDE D I, HASHIM N, ABDAN K, et al.Combination of computer vision and backscattering imaging for predicting the moisture content and colour changes of sweet potato (Ipomoea batatas L.) during drying[J].Computers and Electronics in Agriculture, 2018, 150:178-187.

[23] 王雷, 钟康生, 郭小宝, 等.基于机器视觉的陈皮热泵干燥含水率预测模型研究[J].中国农机化学报, 2024, 45(7):97-103.WANG L, ZHONG K S, GUO X B, et al.Research on prediction model of drying moisture content of tangerine peel heat pump based on machine vision[J].Journal of Chinese Agricultural Mechanization, 2024, 45(7):97-103.

[24] YU S, ZHENG H R, WILSON D I, et al.Integrating image analysis and machine learning for moisture prediction and appearance quality evaluation:A case study of kiwifruit drying pretreatment[J].Foods, 2024, 13(12):1789.

[25] DING X T, LI Q D, CHENG Y Q, et al.Local keypoint-based faster R-CNN[J].Applied Intelligence, 2020, 50(10):3007-3022.

[26] LI J J, ZHU Z F, LIU H X, et al.Strawberry R-CNN:Recognition and counting model of strawberry based on improved faster R-CNN[J].Ecological Informatics, 2023, 77:102210.

[27] MA N, SU Y X, YANG L X, et al.Wheat seed detection and counting method based on improved YOLOv8 model[J].Sensors, 2024, 24(5):1654.

[28] NIU S Q, XU X L, LIANG A, et al.Research on a lightweight method for maize seed quality detection based on improved YOLOv8[J].IEEE Access, 2024, 12:32927-32937.

[29] ZHANG J Y, CHEN L P, LUO L W, et al.Construction of a stable YOLOv8 classification model for apple bruising detection based on physicochemical property analysis and structured-illumination reflectance imaging[J].Postharvest Biology and Technology, 2025, 219:113194.

[30] YAO D Z, SHAO Y X.A data efficient transformer based on Swin Transformer[J].The Visual Computer, 2024, 40(4):2589-2598.

[31] PINASTHIKA K, LAKSONO B S P, IRSAL R B P, et al.SparseSwin:Swin transformer with sparse transformer block[J].Neurocomputing, 2024, 580:127433.

[32] IHEONYE A, GARIEPY Y, RAGHAVAN V.Computer vision for real-time monitoring of shrinkage for peas dried in a fluidized bed dryer[J].Drying Technology, 2020, 38(1-2):130-146.

[33] RAPONI F, MOSCETTI R, NALLAN CHAKRAVARTULA S S, et al.Monitoring the hot-air drying process of organically grown apples (cv.Gala) using computer vision[J].Biosystems Engineering, 2022, 223:1-13.

[34] NADIAN M H, ABBASPOUR-FARD M H, MARTYNENKO A, et al.An intelligent integrated control of hybrid hot air-infrared dryer based on fuzzy logic and computer vision system[J].Computers and Electronics in Agriculture, 2017, 137:138-149.

[35] REZAEI S, BEHROOZI-KHAZAEI N, DARVISHI H.Microwave power adjusting during potato slice drying process using machine vision[J].Computers and Electronics in Agriculture, 2019, 160:40-50.

[36] CHAKRAVARTULA S S N, BANDIERA A, NARDELLA M, et al.Computer vision-based smart monitoring and control system for food drying:A study on carrot slices[J].Computers and Electronics in Agriculture, 2023, 206:107654.

[37] HOSSEINPOUR S, RAFIEE S, AGHBASHLO M, et al.Computer vision system (CVS) for in-line monitoring of visual texture kinetics during shrimp (Penaeus spp.) drying[J].Drying Technology, 2015, 33(2):238-254.

[38] SAMPSON D J, CHANG Y K, VASANTHA RUPASINGHE H P, et al.A dual-view computer-vision system for volume and image texture analysis in multiple apple slices drying[J].Journal of Food Engineering, 2014, 127:49-57.

[39] KHAN M I H, SABLANI S S, JOARDDER M U H, et al.Application of machine learning-based approach in food drying:Opportunities and challenges[J].Drying Technology, 2022, 40(6):1051-1067.

[40] YOU J, LI D S, WANG Z, et al.Prediction and visualization of moisture content in Tencha drying processes by computer vision and deep learning[J].Journal of the Science of Food and Agriculture, 2024, 104(9):5486-5494.

[41] COLUCCI D, MORRA L, ZHANG X Y, et al.An automatic computer vision pipeline for the in-line monitoring of freeze-drying processes[J].Computers in Industry, 2020, 115:103184.

[42] ZHANG Y, ZHU G F, LI X Y, et al.Combined medium- and short-wave infrared and hot air impingement drying of sponge gourd (Luffa cylindrical) slices[J].Journal of Food Engineering, 2020, 284:110043.

[43] AN J Y, DU Y J, YAN J C, et al.Study on the characteristics and kinetics of microwave hot air combined drying of peanut pods[J].Case Studies in Thermal Engineering, 2024, 60:104640.

[44] DARVISHI H, FARHUDI Z, BEHROOZI-KHAZAEI N.Multi-objective optimization of savory leaves drying in continuous infrared-hot air dryer by response surface methodology and desirability function[J].Computers and Electronics in Agriculture, 2020, 168:105112.

[45] 宋小勇, 常志娟, 苏树强, 等.远红外辅助热泵干燥装置性能试验[J].农业机械学报, 2012, 43(5):136-141.SONG X Y, CHANG Z J, SU S Q, et al.Performances of far-infrared-assisted heat pump dryer[J].Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(5):136-141.

[46] 吴敏, 段豪, 王振文, 等.基于温湿度控制的红外热风联合干燥机设计与试验[J].农业机械学报, 2020, 51(S1):483-492. WU M, DUAN H, WANG Z W, et al.Design and experiment of infrared hot air combined dryer based on temperature and humidity control[J].Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S1):483-492.

[47] 康方圆, 申江, 张川.冰温真空干燥压力对猕猴桃切片干燥品质的影响[J].食品工业科技, 2017, 38(24):191-193; 200.KANG F Y, SHEN J, ZHANG C.Effects of ice- temperature vacuum drying pressure on quality of kiwifruit slices[J].Science and Technology of Food Industry 2017, 38(24):191-193; 200.

[48] 肖芃, 陈玲玲, 肖晓, 等.药用真空冷冻干燥机搁板温度均匀性和压力性能检测方法[J].计量与测试技术, 2023, 50(6):87-89.XIAO P, CHEN L L, XIAO X, et al.Testing method for shelf temperature uniformity and pressure performance of medical vacuum freeze dryer[J].Metrology &Measurement Technique, 2023, 50(6):87-89.2023.

[49] PISANO R, FERRI G, FISSORE D, et al.Freeze-drying monitoring via pressure rise test:The role of the pressure sensor dynamics[C].2017 IEEE International Instrumentation and Measurement Technology Conference (I2MTC).IEEE, 2017:1-6.

[50] TRIBUZI G, LAURINDO J B.How to adapt a lab-scale freeze dryer for assessing dehydrating curves at different heating conditions[J].Drying Technology, 2014, 32(9):1119-1124.

[51] 牛婷婷, 薛韩玲, 陆泽华, 等.褐煤热风-红外联合干燥方式优化与物性分析[J].煤炭转化, 2024, 47(2):1-11.NIU T T, XUE H L, LU Z H, et al.Optimization and physical property analysis of hot air combined with infrared drying lignite[J].Coal Conversion, 2024, 47(2):1-11.

[52] PEI Y S, LI Z F, LING C J, et al.An improvement of far-infrared drying for ginger slices with computer vision and fuzzy logic control[J].Journal of Food Measurement and Characterization, 2022, 16(5):3815-3831.

[53] WANG D, WANG Y, NIU Y, et al.Development of an intelligent control system of high efficiency and online monitoring for hot air drying of peony flowers[J].Journal of Food Science, 2025, 90(1):e17652.

[54] ZHU G Y, RAGHAVAN G S V, XU W X, et al.Online machine vision-based modeling during cantaloupe microwave drying utilizing extreme learning machine and artificial neural network[J].Foods, 2023, 12(7):1372.

[55] 穆申玲, 沈文锋, 吕大伍, 等.电子鼻技术及其应用研究进展[J].材料导报, 2024, 38(14):56-69.MU S L, SHEN W F, LYU D W, et al.Advancements in electronic nose technology and its applications[J].Materials Reports,2024, 38(14):56-69.

[56] SONG J X, CHEN Q Q, BI J F, et al.GC/MS coupled with MOS e-nose and flash GC e-nose for volatile characterization of Chinese jujubes as affected by different drying methods[J].Food Chemistry, 2020, 331:127201.

[57] 裴永胜. 基于气味和图像检测的生姜片远红外热风干燥品质控制研究[D].无锡:江南大学, 2022.PEI Y S.Optimal control for far-infrared and hot air drying of ginger slices based on flavor and image detection[D].Wuxi:Jiangnan University, 2022.

[58] 宁文楷. 基于多源信息融合的南瓜微波干燥品质预测研究[D].无锡:江南大学, 2023.NING W K, Study on quality prediction of pumpkin during microwave drying basedon multi-source information fusion[D].Wuxi:Jiangnan University, 2023

[59] WU D, SUN D W.Advanced applications of hyperspectral imaging technology for food quality and safety analysis and assessment:A review:Part I:Fundamentals[J].Innovative Food Science &Emerging Technologies, 2013, 19:1-14.

[60] NGUYEN-DO-TRONG N, DUSABUMUREMYI J C, SAEYS W.Cross-polarized VNIR hyperspectral reflectance imaging for non-destructive quality evaluation of dried banana slices, drying process monitoring and control[J].Journal of Food Engineering, 2018, 238:85-94.

[61] SHEKARAU LUKA B, MOHAMMED YUNUSA B, MSURSHIMA VIHIKWAGH Q, et al.Hyperspectral imaging systems for rapid assessment of moisture and chromaticity of foods undergoing drying:Principles, applications, challenges, and future trends[J].Computers and Electronics in Agriculture, 2024, 224:109101.

[62] XU W Y, ZHANG F, WANG J R, et al.Real-time monitoring of the quality changes in shrimp (Penaeus vannamei) with hyperspectral imaging technology during hot air drying[J].Foods, 2022, 11(20):3179.

[63] QIU L Q, ZHANG M, MUJUMDAR A S, et al.Convenient use of near-infrared spectroscopy to indirectly predict the antioxidant activitiy of edible rose (Rose chinensis Jacq “Crimsin Glory” H.T.) petals during infrared drying[J].Food Chemistry, 2022, 369:130951.

[64] SHENG X F, ZAN J Z, JIANG Y W, et al.Data fusion strategy for rapid prediction of moisture content during drying of black tea based on micro-NIR spectroscopy and machine vision[J].Optik, 2023, 276:170645.