我国是世界上最大的果蔬生产国和消费国[1],但新鲜果蔬采后贮运流通环节损耗严重,腐烂率高达30%[2]。因此,果蔬采后的保藏手段非常关键,常见的保藏手段有干燥保藏、低温保藏、气调保藏、化学保鲜、减压保藏、辐射保藏等。与其他常见的保藏手段相比,干燥保藏不仅对包装材料要求低,还可以将果蔬的含水量降低到微生物难以生长繁殖的程度,从而大大延长保质期[3]。能源消耗和干制产品品质是选择干燥技术的关键因素[4-5]。传统果蔬干燥技术(如自然干燥、热风干燥、热泵干燥、真空冷冻干燥等)在果蔬加工中起着重要的作用,但也存在一些局限性,自然干燥(日晒、阴干或风干干燥)方法简单,成本低,但干燥过程缓慢且不能人为控制,易被污染,产品质量较差[6]。热风/热泵干燥存在温度控制不精确及干燥温度受限问题[7],真空冷冻干燥虽能最大程度保持果蔬外观品质,但干燥效率低,能耗高,综合成本与品质考量,仍是高效可行的干燥方法。不同干燥技术的干燥时间与能耗情况详见表1。

表1 不同干燥技术的干燥时间与能耗情况

Table 1 Drying time and energy consumption of different drying technologies

干燥方法物料干燥温度/℃物料量干基含水率/%干燥时间/h能耗/(kW·h)干燥方法对物料的影响参考文献单一干燥冷冻干燥卷心菜冷阱温度-40 ℃,真空度 60 Pa1 kg≤3.121018.23微观结构及外观色泽较好,营养成分保留率高,能耗高,干燥时间长[8]热风干燥玉米 70210 g≤102.2510.08温度越高,干燥时间越短,能耗越小,过高的温度导致样品出现裂纹,品质差[9]热泵干燥花生 451 kg≤151011.01干燥特性及品质较好,能耗最低[10]催化红外干燥菠萝 60300 g≤153.2—缩短56.55%热风干燥所需干燥时间,菠萝干品质优良[11]联合干燥红外辅助热风间歇干燥红枣 热风温度50 ℃,红外温度70 ℃100 g≤53.330.48相对于连续干燥,间歇处理后,能耗降低了34.34%[12]太阳能-热泵干燥南瓜 67.41.05 kg/m3—7.344.65与热泵干燥相比,太阳能-热泵干燥节约40%干燥时间,物料品质与完整度更佳[13]微波辅助冷冻干燥香蕉 预冻温度-40 ℃,真空度100 Pa,微波温度55 ℃400 g—66.57与冷冻干燥相比,微波辅助冷冻干燥节约33.8%能耗[14]过热蒸汽联合真空干燥竹笋 过热蒸汽温度119 ℃,真空温度74 ℃—≤13%3.52.16与热风干燥相比,过热蒸汽联合真空干燥节约56.25%的干燥时间和52.65%的能耗,更加节能[15]红外辅助喷口床干燥花生 70500 g≤10%6.077.21与传统单一干燥方式相比,红外辅助喷口床干燥可以大大降低能耗[16]

注:—表示无数据。

总体来说,传统果蔬干燥技术在干燥效率、营养保留、品质控制、环境影响和市场竞争力等方面存在诸多局限性,这些问题促使科研人员和生产企业主动寻求新型、节能的干燥技术,以提高果蔬加工的整体效率和品质。为了达到减少能耗、降低生产成本和提高产品品质的目标,新型节能干燥技术的开发与应用在果蔬领域中变得愈发重要。基于此,本文从工作原理和实际应用等方面介绍果蔬新型节能干燥技术,探讨果蔬干燥领域的研究热点和发展方向,从而为果蔬干燥行业发展提供借鉴指导。

1 新型节能干燥技术

节能干燥技术能够有效利用干燥过程中过剩的能源,提高能源利用率,从而实现果蔬干燥行业控制生产成本和减少污染排放的要求。为响应国家碳达峰、碳中和要求,新型节能干燥技术开发与应用成为当前果蔬加工领域的研究热点之一[17]。催化红外干燥与太阳能-热泵等新型节能干燥技术已广泛应用于果蔬与香辛料加工产业产品,避免了干制品风味物质的损失与外观品质的下降,同样也提高了干燥效率与能源利用率,降低了生产成本[5,18]。

1.1 催化红外技术

1.1.1 催化红外技术原理

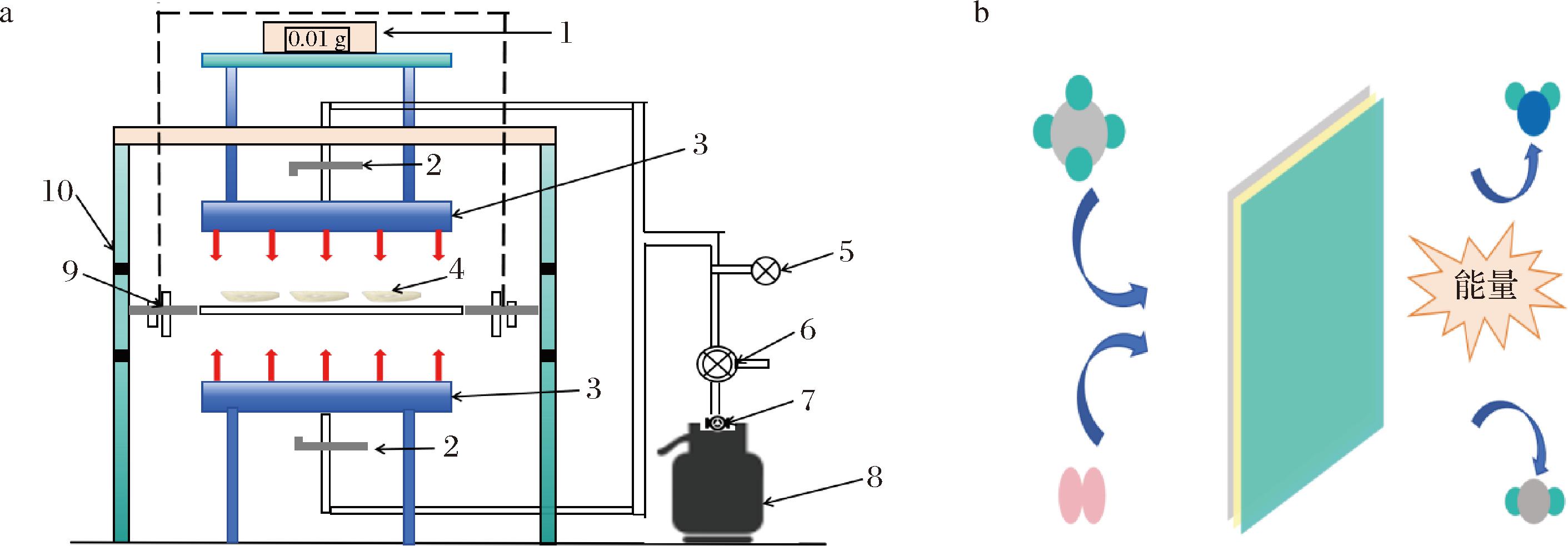

催化式红外作为一种新型节能技术,利用天然气提供动力,以钯、铂等金属为催化剂,与氧气发生氧化反应,从而在不燃烧的情况下释放红外线(波长为3.3~8.0 μm),产生热能,并通过细胞之间的孔隙穿透果蔬内层,从而达到快速干燥的目的[19]。与传统红外干燥相比,催化红外技术以天然气为原料,实现无焰燃烧,提高60%~70%的能源利用率,并且在一定程度上克服了红外干燥对于厚物料以及高含水量物料干燥不均匀的问题,具有热转化率高和高效节能的特点[20]。催化红外干燥机主要部件与工作原理[21]如图1所示。

1-天平;2-气体释放按钮;3-催化红外发生器;4-样品板;5-压力表;6-压力控制阀;7-气体释放开关;8-液化气;9-距离调节螺杆;10-干燥室。

a-催化红外干燥机主要部件;b-催化红外工作原理图

图1 催化红外干燥机主要部件与工作原理图

Fig.1 Main components and working principle of catalytic infrared dryer

近些年来,催化式红外技术在食品行业广受关注,已应用在果蔬与香辛料等原料的预处理、干燥与杀菌等方面,均能够提高干燥效率,缩短加工时间,节约能源[22-23]。

1.1.2 催化红外干燥

催化红外干燥作为一种优质节能的新型干燥技术,与其他干燥技术相比,能够使果蔬在加热过程中受热更加迅速和均匀,在很大程度上解决了营养损失与能源利用率低的问题[23]。目前,催化红外干燥主要应用于食品、木材、制药、纺织等领域,但在果蔬中应用相对较少,主要包括山药[24]、香葱[25]、草莓[26]、香蕉[27]等。REN等[28]在研究切割取向和干燥技术对生姜理化性质的综合影响时发现,在4种干燥技术(热风、真空、冷冻、催化红外干燥)中,催化红外干燥的干燥时间最短,且干制品中的姜辣素、总酚以及挥发性成分保留较好,为果蔬节能干燥技术提供新思路。WU等[29]在利用催化红外干燥和热风干燥法干燥胡萝卜时发现,在达到相同湿基含水率时,胡萝卜在催化红外干燥技术下能够有效吸收催化红外能量,因此催化红外干燥干燥时间更短,可以有效降低能源消耗。XU等[30]在为平阴玫瑰选择最合适的干燥工艺研究时发现,真空冷冻干燥,组织细胞完整、收缩率低,但干燥时间长,能源消耗高;催化红外技术产生的红外辐射能快速通过细胞间的空隙穿透原料内层,显著缩短干燥时间,节约68%的能耗,且催化红外干燥处理的玫瑰总酚含量最高[(164.09±0.88) mg/g],抗氧化活性最强。

除此之外,催化红外技术也可以作为一种烫漂预处理方法,利用催化红外线能量使果蔬中的酶失活并去除一定量的水分[31],软化果蔬内部组织结构,增加细胞膜通透性,因此可以提高果蔬干燥效率,缩短总干燥时间,实现高效节能的目标[32]。FENG等[33]在研究催化红外烫漂对真空冷冻干制大蒜片干燥速率及品质特性的影响时发现,催化红外烫漂技术的应用缩短了大蒜3.7%的干燥时间,提高了干燥效率与能源利用率,在产品质量方面,提高了19%的维生素C的保留率,色差和大蒜素保留率也显著优于烫漂处理,同时能够显著减少微生物数量,提高灭菌效果。该研究进一步表明,基于干燥效率及品质控制方面,催化红外干燥可作为热水烫漂的替代方法。刘莹等[34]为提高西红柿红外干法去皮性能,克服加热均匀性差、能耗高、产品品质差等问题,创新设计了燃气-滚轮传送式催化红外设备,与静态式催化红外加工相比,原料表面温度和内部温度均匀分布,缩短了16.6%加工时间,节约了34.8%的能耗,更加高效节能,具有广阔的应用前景与推广价值。未来还应进一步拓展催化红外干燥在果蔬干燥领域的应用范围,充分发挥催化红外技术在提升干燥效率及产品品质上的优势。

1.2 太阳能-热泵干燥技术

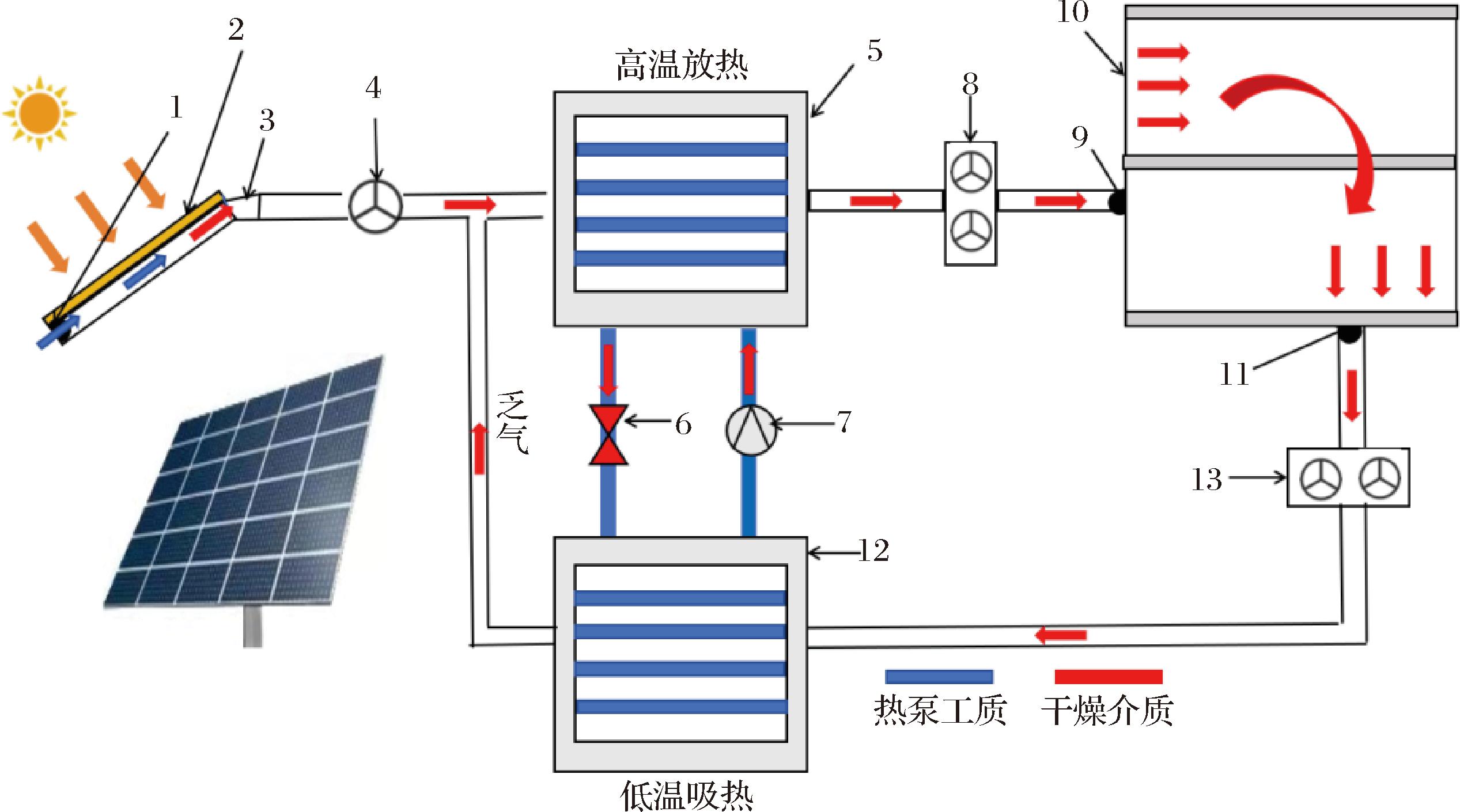

太阳能干燥是利用太阳能的辐射能转变成热能,使物料中的水分汽化并扩散到空气中的过程,具有节能减耗的特点[35],但同时存在能量密度低、易受外界环境条件影响、成本高等缺点[36]。相比于其他传统干燥方法,热泵干燥具有优异的能源效率和环保性[37],但干燥温度控制不精确且干燥温度受限。黄毅成等[7]阐述了热泵技术在果蔬产品干燥加工中的应用,提出组合干燥技术的综合应用是热泵干燥技术未来发展的主要趋势之一。太阳能-热泵干燥技术通过利用太阳能集热器吸收太阳能,将其转化为热能,并与热泵干燥系统协同工作,对物料进行干燥处理。通过这种方式,比单一热泵干燥提高了能源利用效率,节约了28.8%的能源,实现了高效节能的干燥过程[38-39]。太阳能-热泵干燥技术分为2种干燥系统类型,分别为直接膨胀与非直接膨胀系统类型,具体内容见表2,太阳能-热泵干燥系统示意图如图2所示[42]。

1-新风口;2-集热器;3-进风管道;4-离心风机;5-冷凝器;6-节流阀;7-压缩机;8-进风机;9-进风口;10-干燥室;11-出风口;12-蒸发器;13-排风机。

图2 太阳能-热泵干燥系统示意图

Fig.2 Schematic diagram of solar-heat pump drying system

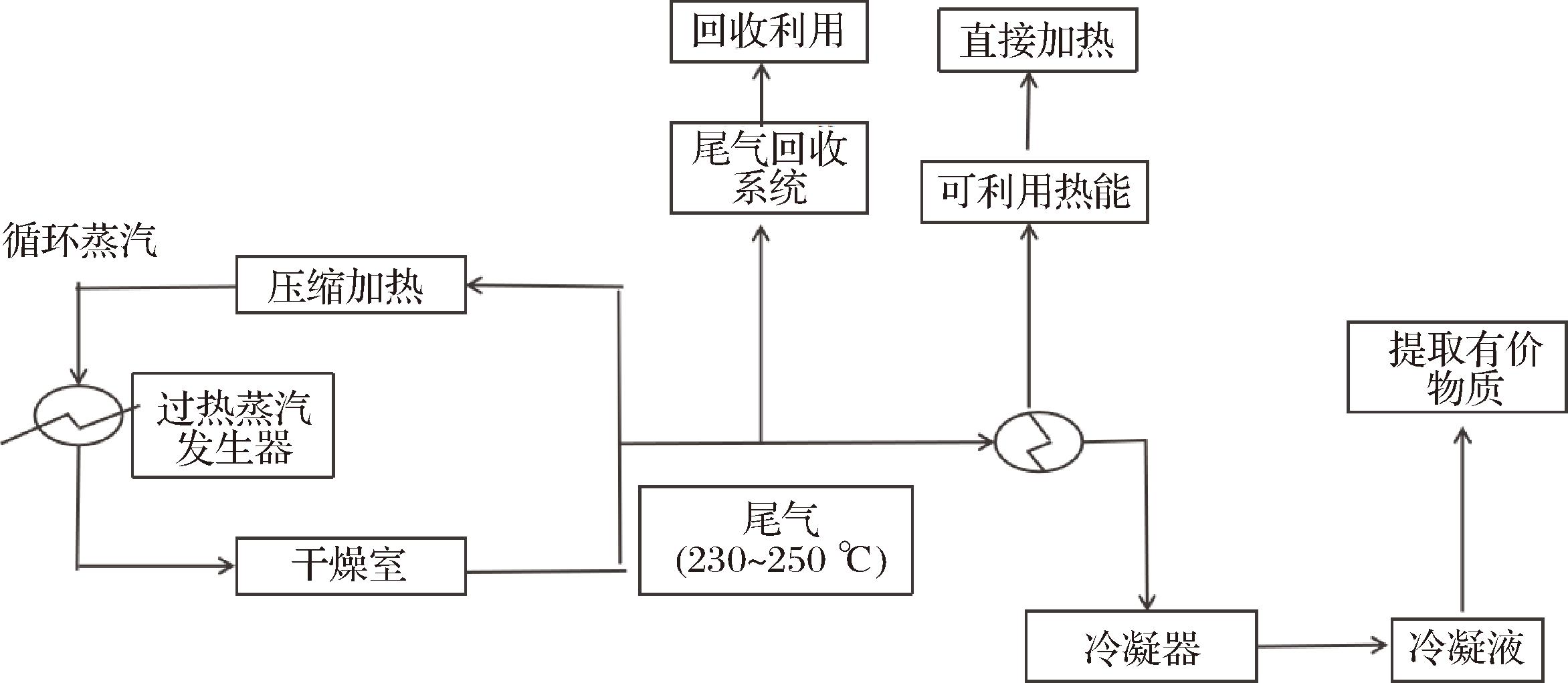

表2 太阳能-热泵干燥系统对比

Table 2 Comparison of solar-heat pump drying system

系统类型工作原理区别性能指标评价结果影响参考文献直接膨胀 制冷剂直接在太阳能集热器/蒸发器中吸收太阳能热量并蒸发系统结构与热传递过程相对简单,温度控制相对困难性能系数、比水分提取率集热量大、最大限度地提高太阳能的利用率、干燥速率高、可实现不同的运行控制策略、降低成本[40]非直接膨胀太阳能集热器吸收太阳能热量,使集热器中的传热介质温度升高系统结构较为复杂,有中间传热介质参与,可以通过调节中间传热介质的温度与流量来控制干燥温度热效率能源来源广泛、结构简单、运行性能高,但具有工作时间较短的缺点,导致应用领域具有局限性[41]

将太阳能与热泵2种干燥方式联合形成太阳能-热泵干燥技术对果蔬进行干燥,能够避免单一干燥应用的局限性。如DAI等[13]为了降低干燥时间、节约能耗、减少营养物质(β-胡萝卜素含量和抗坏血酸含量)的损失,利用太阳能-热泵干燥技术将南瓜片干燥至目标含水量,与传统热泵干燥方法相比,缩短了40%干燥时间,且在干燥过程中南瓜片的微观结构表现出更完整的细胞状态。 EVIK等[43]在使用太阳能-热泵干燥系统对蘑菇进行干燥时发现,相较于太阳能与热泵干燥,太阳能-热泵干燥系统能够明显提高热效率,减少能耗。WANG等[44]利用太阳能-热泵技术对芒果进行干燥实验,建立了具有二次热回收的太阳能-热泵干燥系统,研究发现,太阳能-热泵干燥比单一热泵提高6%的干燥效率,节省3.5 kW·h的能耗,性能系数也更高。除此之外,任甜甜等[45]提出了太阳能热泵一体式新构型的辣椒干燥系统,与依托煤化石燃料的传统热风干燥方法相比,提升了辣椒干燥机械化水平,提高了能源利用率,达到了节能减排的效果。SINGH等[46]评估和比较了热泵干燥和太阳能-热泵干燥的各种热力学、运动经济和经济性能参数,在太阳能-热泵干燥的处理条件下,干燥速率和能源效率都更好。根据以上研究结果,太阳能-热泵干燥作为一种新型干燥技术,综合了太阳能干燥与热泵干燥的优点,实现能源互补利用,克服了太阳能干燥易受天气条件影响的困难,实现不间断供热,可以更精准地控制干燥室内的温度和湿度,缩短干燥时间,节约能耗,经济效益更加明显。

EVIK等[43]在使用太阳能-热泵干燥系统对蘑菇进行干燥时发现,相较于太阳能与热泵干燥,太阳能-热泵干燥系统能够明显提高热效率,减少能耗。WANG等[44]利用太阳能-热泵技术对芒果进行干燥实验,建立了具有二次热回收的太阳能-热泵干燥系统,研究发现,太阳能-热泵干燥比单一热泵提高6%的干燥效率,节省3.5 kW·h的能耗,性能系数也更高。除此之外,任甜甜等[45]提出了太阳能热泵一体式新构型的辣椒干燥系统,与依托煤化石燃料的传统热风干燥方法相比,提升了辣椒干燥机械化水平,提高了能源利用率,达到了节能减排的效果。SINGH等[46]评估和比较了热泵干燥和太阳能-热泵干燥的各种热力学、运动经济和经济性能参数,在太阳能-热泵干燥的处理条件下,干燥速率和能源效率都更好。根据以上研究结果,太阳能-热泵干燥作为一种新型干燥技术,综合了太阳能干燥与热泵干燥的优点,实现能源互补利用,克服了太阳能干燥易受天气条件影响的困难,实现不间断供热,可以更精准地控制干燥室内的温度和湿度,缩短干燥时间,节约能耗,经济效益更加明显。

1.3 过热蒸汽干燥

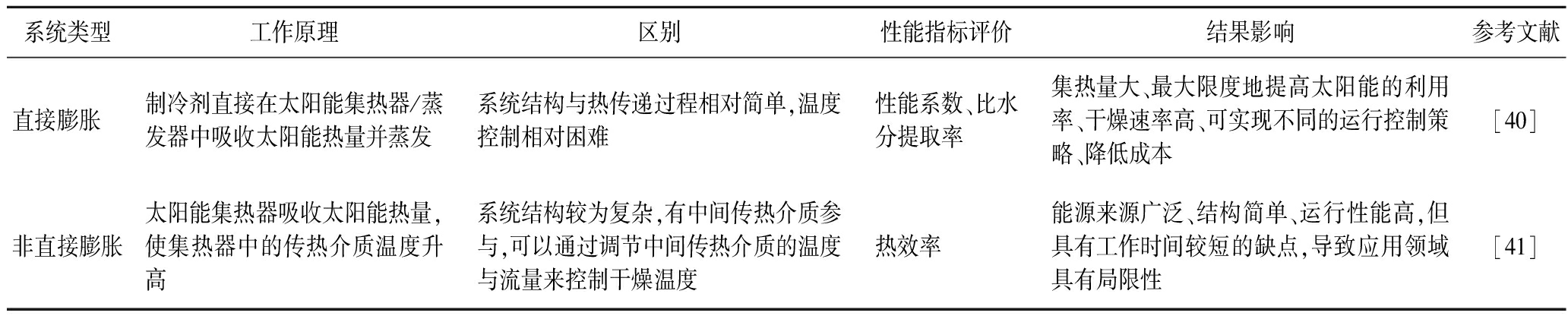

过热蒸汽干燥作为一种新型干燥技术,原理为在一定压力下,利用温度高于100 ℃的过热蒸汽作为干燥介质,通过高速传热过程使湿润物料中的水分迅速蒸发[47]。相比于其他干燥技术,过热蒸汽干燥具有更高的传热传质效率,能够迅速使物料温度上升,进而提高干燥效率,同时可以重复利用废蒸汽中的余热并减少废气排放对环境造成的污染。在过热蒸汽干燥中,用于蒸发的潜热可通过冷凝回收,可节省高达85%的输入能量[48]。过热蒸汽干燥系统示意图如图3 所示[49]。

图3 过热蒸汽干燥系统示意图

Fig.3 Schematic diagram of the superheated steam drying system

过热蒸汽干燥作为一种新型节能干燥技术,已应用到食品干燥[48]、杀菌[50]、稳定化处理[51]等多个领域。卢烨[52]在研究4种不同干燥方法(热风干燥、真空干燥、过热蒸汽干燥、过热蒸汽-真空联合干燥)对土豆干燥速率和品质的影响时发现,与热风、真空干燥相比,过热蒸汽干燥分别节约了87.5%和85%的干燥时间,大大提高了干燥效率,节约了大量能源。王竟成[53]利用3种不同的干燥方法(低压过热蒸汽干燥、真空干燥、低压过热蒸汽-真空联合干燥)对芒果进行干燥处理,结果发现,在干燥温度90 ℃时,低压过热蒸汽干燥与低压过热蒸汽-真空联合干燥分别比真空干燥缩短50 min和60 min,减少了整体干燥时间;在干燥温度85 ℃时,低压过热蒸汽-真空联合干燥具备更好的色泽品质,维生素C保留率达到了 64.27%,为(64.01±2.55) mg/100 g。ALFY等[54]综述了近年来关于过热蒸汽干燥在食品加工中的应用研究,发现过热蒸汽可以快速将热量传递到物料上,从而使其快速加热,能源利用率更高,并且可以提高产品复水性能和抗氧化性,具有更佳的色泽品质,为其在食品加工中的应用提供了思路。SUN等[14]已证明该技术(低压过热蒸汽)在加工过程中不发生燃烧或氧化反应,可以节省50%的能源消耗,并获得更高质量的干制品。

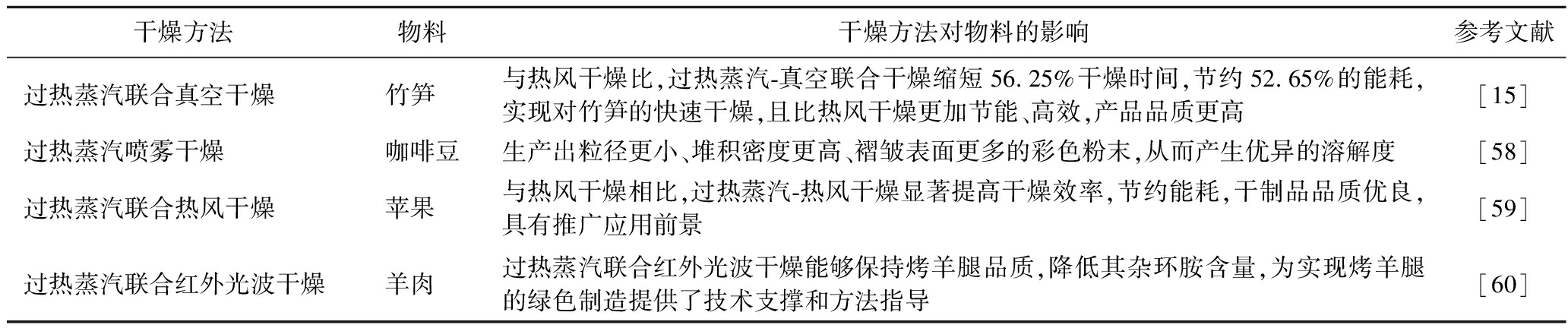

过热蒸汽干燥虽干燥速率快,节约能耗,但局限于处理高湿含量物料,不适合处理低湿含量的物料。LIU等[55]提出一种过热蒸汽-真空联合干燥方法,在不同的干燥温度条件下,分别进行过热蒸汽-真空联合干燥与真空干燥实验,发现过热蒸汽-真空联合干燥在干燥速率、维生素含量和色泽等方面均优于真空干燥。李孟卿等[56]提出将过热蒸汽作为喷雾干燥的干燥介质,可以显著降低喷雾干燥的能源消耗,在果蔬干燥领域中有巨大应用前景。SOBULSKA等[57]对过热蒸汽喷雾干燥工艺的研究进展进行了系统分析,发现用过热蒸汽代替空气作为喷雾干燥机中的干燥介质,可使干燥过程的能耗降低20%~30%;此外,如果将水分蒸发产生的多余蒸汽升级到更高的温度水平并重新用于干燥,则能源消耗甚至可以降低80%。过热蒸汽喷雾干燥作为一种新型节能干燥技术,在果蔬干燥领域研究实例较少,考虑到过热蒸汽干燥的优点和该技术在喷雾干燥系统中的有限应用,该领域的进一步研究仍有很大的潜力。关于过热蒸汽联合干燥方法见表3。

表3 过热蒸汽联合干燥方法比较

Table 3 Comparison of superheated steam combined drying methods

干燥方法物料干燥方法对物料的影响参考文献过热蒸汽联合真空干燥竹笋 与热风干燥比,过热蒸汽-真空联合干燥缩短56.25%干燥时间,节约52.65%的能耗,实现对竹笋的快速干燥,且比热风干燥更加节能、高效,产品品质更高[15]过热蒸汽喷雾干燥咖啡豆生产出粒径更小、堆积密度更高、褶皱表面更多的彩色粉末,从而产生优异的溶解度[58]过热蒸汽联合热风干燥苹果 与热风干燥相比,过热蒸汽-热风干燥显著提高干燥效率,节约能耗,干制品品质优良,具有推广应用前景[59]过热蒸汽联合红外光波干燥羊肉 过热蒸汽联合红外光波干燥能够保持烤羊腿品质,降低其杂环胺含量,为实现烤羊腿的绿色制造提供了技术支撑和方法指导[60]

1.4 其他节能干燥技术

1.4.1 微波辅助干燥

微波干燥是以电磁波为加热源,将一部分微波能转化为分子运动能,使物料中的水分温度升高而挥发,促使物料干燥的方法[61]。由于单一微波干燥易出现过度加热,物料表面受热不均,易导致产品品质不佳和营养风味受损,所以微波干燥作为单一的干燥方式并不经济。学者通过将微波干燥与其他干燥方式结合,利用微波干燥与其他干燥方式的优势互补性来提高物料的干燥品质和干燥速率[62]。

ZENG等[63]采用微波红外振动床干燥方法对生姜进行干燥,结果表明,此方法能够有效提高生姜的干燥效率,缩短干燥时间,同时通过控制红外温度和微波功率可以减少褐变,改善干燥生姜品质。YAN等[64]在研究胡萝卜干燥时,对比了微波辅助不同的干燥方法(微波辅助真空干燥、微波辅助冷冻干燥、微波辅助喷动床干燥)对胡萝卜干燥速率、品质及能耗的影响。总的来说,微波辅助喷动床干燥占据较大优势,能够明显节省能耗,且均匀性好。KANTRONG等[65]采用微波-真空联合干燥和微波-真空结合红外干燥2种不同的干燥方法对香菇进行脱水,通过不同干燥模型拟合数据表明,在微波-真空结合红外干燥条件下,干制香菇在干燥特性及品质方面均优于微波-真空联合干燥,所需能耗最少,为28.21 kW·h,适合香菇干燥。JIANG等[66]为解决冷冻干燥能耗高和微波冷冻干燥干燥不均匀的缺陷,开发了脉冲喷射微波真空干燥,以干燥香蕉为例,结果表明,脉冲喷射微波真空干燥比冷冻干燥缩短50%的干燥时间,且维生素C含量最高,为7.96 mg/100 g,能够提供更好的干燥均匀性和生产质量,是一种节能又快速的干燥方法。此外,为了进一步降低干燥成本,有学者将微波干燥与热风或对流干燥结合,利用空气流带走微波辐射蒸发的水分[67]。综上所述,相对于单一干燥方法,微波辅助干燥能够使物料受热均匀,避免出现表面硬化与褐变的现象,并大大提高干燥速率,节约大量能源,在果蔬加工领域的应用前景十分广阔。

1.4.2 红外辅助干燥

红外干燥使物料通过分子振动以电磁波的形式吸收红外辐射能量,直接辐射到物料表面甚至内部,无需传热介质以促进水分的去除[68]。然而由于辐射距离、物料厚度及热源分布等因素,单一红外技术容易出现干燥不均匀的情况[69]。因此,目前果蔬干燥行业致力于开发红外辅助其他干燥技术来拓展其在果蔬干燥领域的应用[70]。将红外干燥与喷动床干燥技术结合开发出的新型红外喷动床干燥技术,由于喷动床干燥使物料与热空气之间具有较大接触面积和循环运动,从能够实现极高的干燥均匀性以及传热传质效率,克服单一红外干燥加热不均匀的问题,实现了喷动床干燥红外线干燥的互补优势[71]。ZHU等[16]使用红外辅助喷动床对花生进行干燥实验,并对热风干燥、红外线干燥、红外辅助喷动床干燥3种干燥方式进行评价,结果表明,与热风干燥和红外线干燥相比,红外辅助喷动床干燥可分别缩短40%和33%的干燥时间,降低66%和32%的能耗,同时减少了干燥过程中对脂肪酸的损害,可保留更多的不饱和脂肪酸。类似的结论在利用红外辅助喷动床干燥技术干燥山药块时也得到了证实[72]。KANG等[73]利用红外辅助冷冻干燥技术对新鲜草莓进行干燥,结果发现与冷冻干燥相比,红外辅助冷冻干燥显著缩短干燥时间,减少了42%的电能消耗量并且没有引起草莓变色,保持了较好的外观品质。LIU等[74]采用远红外辐射辅助脉冲真空干燥工艺处理蓝莓,发现与热风干燥相比,远红外辐射辅助脉冲真空干燥制备蓝莓干生产效率高,外观品质和抗氧化功效得到了有效保存,并且在合适的脉冲条件下,蓝莓干总酚含量和花青素含量达到最高。根据以上研究结果,红外辅助干燥能够显著缩短干燥时间,降低能源消耗,改善干燥质量,具有广阔的应用前景。具体见表4。

表4 微波辅助干燥与红外辅助干燥对物料的影响

Table 4 Effects of microwave assisted drying and infrared assisted drying on materials

干燥方法物料结果影响参考文献微波辅助干燥微波红外振动床干燥生姜 采用微波红外振动床干燥,与红外和微波干燥相比,此方法干燥效率高、干燥均匀性好,可以有效改善生姜干燥品质和褐变[63]微波辅助喷动床干燥胡萝卜采用微波辅助3种不同的干燥方法,发现与微波辅助真空和微波辅助冷冻干燥方法相比,此方法干燥速率最快,比微波辅助冷冻干燥节约75%的能源,颜色均匀性好,是解决单一微波干燥不均匀性的有效方法[64]微波-真空辅助红外干燥香菇 与微波辅助真空干燥相比,微波-真空辅助红外干燥在干燥特性、品质及能耗均优于微波-真空联合干燥,适合香菇干燥[65]脉冲喷射微波真空干燥香蕉 脉冲喷射微波真空干燥比冷冻干燥缩短50%的干燥时间,是一种节能又快速的干燥方法[66]红外辅助干燥红外辅助喷动床干燥山药 红外辅助喷动床干燥处理后的山药片生物活性化合物保留率更高,抗氧化活性和复水率最佳,能够有效缩短干燥时间和降低能耗,在均匀干燥方面具有突出的优势[72]红外辅助冷冻干燥草莓 与冷冻干燥相比,红外辅助冷冻干燥显著缩短干燥时间,减少了42%的电能消耗量,能够较好地维持草莓表面颜色,保持了较好的产品品质[73]远红外辐射辅助脉冲真空干燥蓝莓 与热风干燥相比,远红外辐射辅助脉冲真空干燥制备蓝莓干干燥效率高,外观品质和抗氧化功效得到了有效保存[74]

2 新型节能干燥技术研究热点

2.1 开发高效传热技术与优化干燥设备

在果蔬干燥加工过程中,高效传热技术可以确保热量能够快速均匀的传递到物料内部,优化传统干燥设备的传热性能可以缩短干燥周期。因此,开发新型传热介质、优化干燥设备结构是新型节能干燥技术的一大研究热点。LYU等[75]以新鲜香脂梨片为原料,开发并优化微波热气流振动干燥设备,以提高干燥效率并控制果蔬等干制品的质量。WANG等[76]根据市场需求设计了一种结合气体射流冲击烫漂和干燥2种技术的多层葡萄物料一体化干燥设备,并采用计算流体动力学作为一种灵活且成本较低的工具来执行此类研究,解决了传统葡萄干燥工艺中葡萄采后消耗大、易受污染、能耗高的问题,提高了干燥物料的干燥均匀性,具有高效节能的优点,适用于发展大规模高品质葡萄干燥行业。刘意强[77]针对冷冻干燥设备,对冷阱和加热板进行研究和分析,理论结合实际对冷冻干燥设备进行配置优化和技术改进,并将研究的下置交替式翅片冷阱和接触式加热板结合并应用于生产,达到了节能降耗的目的。通过改进干燥设备的内部结构设计和探索新型的传热介质,提高了能源利用率,提升了产品质量,满足大规模生产需求。

2.2 开发智能控制系统与计算机模拟仿真技术

随着科学技术的不断发展,运用计算机模拟和仿真技术对不同干燥过程进行建模和分析,优化干燥工艺参数,以最低成本达到预期干燥效果,也是当前节能干燥领域的一大研究热点。王桂英等[78]开发了可以模拟实际热风干燥、能源循环利用的实验系统,具有多参数可调、图形化显示干燥状态、能耗监测等功能,以玉米干燥实验为例,结果表明,能源循环节能干燥比普通热风干燥节能32%~56%,是一种有效的智能控制系统和干燥手段。李孟卿等[56]利用计算流体动力学对果蔬干燥过程中的流体流动、传热传质等动力学现象进行模拟和预测,并输出可视化结果,与传统实验相比,此方法模拟速度快、灵活度高、成本低,更加节能。

2.3 深入研究不同干燥方式之间的协同效应

在实际的干燥应用中,单一的干燥方式有时难以满足产品质量、干燥效率和能耗等多方面的要求。因此,将不同的干燥方式进行组合,在保证产品质量的前提下降低能耗,确定最佳联合干燥工艺参数和操作顺序也是当前果蔬干燥领域的一大研究热点。HOU等[79]在研究不同顺序组合干燥对香菇干燥特性和理化性质的影响时,对香菇进行热风干燥、真空冷冻干燥和不同顺序的组合干燥(热风-真空冷冻干燥、真空冷冻-热风干燥),发现与热风干燥相比,真空冷冻-热风干燥显著降低了干燥产品的收缩率、硬度和色泽,营养品质与外观更佳,干燥时间也明显缩短。值得注意的是,组合干燥顺序不同会产生完全不同的干燥效果,热风-真空冷冻干燥对蘑菇的收缩率和色泽产生了负面影响,其外观颜色与热风干燥处理的样品相似。通过研究不同干燥方式之间的协同效应,不仅可以强化干燥过程、实现优势互补,还可以拓展干燥技术在更多领域的应用。

2.4 其他

以生物质能为干燥过程的能源,研究其燃烧特性与干燥设备的适配性,可开发高效的生物质能干燥系统。超临界干燥是指使用超临界流体和助溶剂在预定时间内通过控制温度和压力从产品中去除水分的过程[80]。刘松等[81]综述了一种新型绿色技术——超临界流体干燥,发现此种干燥技术不仅能够加快干燥速度,缩短干燥时间,还能够在最大程度上避免物料在干燥时受到应力作用使物体结构被破坏,满足了能耗低、干制品品质高、无污染的要求。

除此之外,由于干燥物料具有复杂性和多样性,适用的干燥预处理方法也有所不同。目前,虽关于果蔬干燥的预处理技术研究较多,但针对特殊物料开发相应的预处理方法和工艺参数比较匮乏,因此,这也是节能干燥技术未来的研究热点和挑战之一。

3 结论与展望

为了以经济高效的方式获取高品质的果蔬干制品,针对果蔬干燥的各类方法已然得到广泛深入的研究,但节能高效、品质稳定的新型干燥工艺依然备受国内外研究人员的关注。新兴的高效催化红外技术在农产品漂烫方面应用相对较多,但在干燥方面还处于探索阶段,应继续加强催化红外干燥技术在果蔬干燥领域的研究应用。协同联合干燥可以更大幅度的缩短干燥时间,提高干燥效率,应基于市场需求和技术进步,继续探索和优化过热蒸汽、微波及红外等联合干燥工艺,实现干燥方法的优势互补,推动果蔬产业的可持续发展。此外,应积极开发其他新能源为主的联合干燥技术与计算机模拟仿真技术,优化干燥设备结构,进一步加强新型节能干燥方法在果蔬领域的理论研究和关键技术突破,为其在食品各领域的高质量发展提供有力支撑,使果蔬干燥向节能环保、高品质以及工业化自动化方向发展。

[1] 《中国农业展望报告(2023—2032)》摘要[J].中国农村科技, 2023 (6):7-11.《China Agricultural Outlook Report(2023—2032)》 Abstract[J].China Rural Science &Technology, 2023(6):7-11.

[2] 熊涛. 果蔬益生菌发酵关键技术与产业化应用[C].2019年第四届“康舟”功能发酵制品技术创新与应用交流会资料汇编.南昌:南昌大学食品学院食品科学与技术国家重点实验室, 2019:36.XIONG T.Key technology and industrialization application of probiotic fermentation of fruits and vegetables[C].Data compilation of the 4th “Kangzhou” Functional Fermentation Products Technology Innovation and Application Exchange Meeting in 2019.Nanchang:State Key Laboratory of Food Science and Technology, College of Food Science and Technology, Nanchang University, 2019:36.

[3] 李琳, 王桢.果蔬干燥技术研究进展[J].中国果菜, 2020, 40(3):9-17.LI L, WANG Z.Research progress on drying technologies of fruits and vegetables[J].China Fruit &Vegetable, 2020, 40(3):9-17.

[4] ZHANG M, CHEN H Z, MUJUMDAR A S, et al.Recent developments in high-quality drying with energy-saving characteristic for fresh foods[J].Drying Technology, 2015, 33(13-16):1590-1600.

[5] KHAING HNIN K, ZHANG M, MUJUMDAR A S, et al.Emerging food drying technologies with energy-saving characteristics:A review[J].Drying Technology, 2019, 37(12):1465-1480.

[6] 王霄倩. 干燥方式对酿酒葡萄皮渣多酚及抗氧化活性的影响[D].泰安:山东农业大学, 2017.WANG X Q.Effect of different drying methods on polyphenols and antioxidant activity of wine grape pomace[D].Tai’an:Shandong Agricultural University, 2017.

[7] 黄毅成, 於海明, 缪磊, 等.热泵干燥技术研究现状及发展趋势[J].农业工程, 2020, 10(6):61-65.HUANG Y C, YU H M, MIAO L, et al.Research status and development trend of heat pump drying technology[J].Agricultural Engineering, 2020, 10(6):61-65.

[8] XU Y Y, XIAO Y D, LAGNIKA C, et al.A comparative evaluation of nutritional properties, antioxidant capacity and physical characteristics of cabbage (Brassica oleracea var.Capitate var L.) subjected to different drying methods[J].Food Chemistry, 2020, 309:124935.

[9] WEI S, TIAN B Q, FAN H P, et al.Radiofrequency assisted hot air drying of corn kernels:Drying characteristics, uniformity, quality, and energy consumption[J].Drying Technology, 2024,42(12):1846-1854.

[10] 谢永康, 赵贺阳, 李萍, 等.花生热泵干燥动力学及品质变化研究[J].食品与发酵工业, 2024, 50(14):158-164.XIE Y K, ZHAO H Y, LI P, et al.Study on drying kinetics and quality changes of peanut by heat pump[J].Food and Fermentation Industries, 2024, 50(14):158-164.

[11] TILIWA E S, HAN C, XU B G, et al.Comparative study of intermediate-wave and catalytic infrared drying on the kinetics and physicochemical properties of pineapple rings[J].Drying Technology, 2022, 40(12):2568-2580.

[12] LI M Q, LI M Y, ZHANG X T, et al.Effect of infrared-combined hot air intermittent drying of jujube (Zizyphus jujuba Miller) slices:Drying characteristics, quality, and energy consumption dimensions[J].Agriculture, 2024,14(2):214.

[13] DAI Y P, DENG K B.Modeling and optimization of solar-assisted heat pump drying of pumpkin slice[J].British Food Journal, 2021, 123(12):4383-4401.

[14] SUN Y N, ZHANG M, MUJUMDAR A.Berry drying:Mechanism, pretreatment, drying technology, nutrient preservation, and mathematical models[J].Food Engineering Reviews, 2019, 11(2):61-77.

[15] 苏煌杰, 刘明鑫, 刘斌雄, 等.响应面法优化竹笋过热蒸汽与真空联合干燥工艺[J].食品工业科技, 2020, 41(5):182-187.SU H J, LIU M X, LIU B X, et al.Optimization of superheated steam combined vacuum drying technology of bamboo shoots by response surface method[J].Science and Technology of Food Industry, 2020,41(5):182-187.

[16] ZHU K Y, LI L L, REN G Y, et al.Efficient production of dried whole peanut fruits based on infrared assisted spouted bed drying[J].Foods, 2021, 10(10):2383.

[17] 魏益民. 论食品节能干燥技术及其开发潜力[C].中国食品科学技术学会第十八届年会摘要集.中国农业科学院农产品加工研究所/农业农村部农产品加工重点实验室, 河北省谷物食品加工技术创新中心, 2022:1.WEI Y M.Discussion on the food energy saving drying technology and its developing potentia[C].Chinese Society of Food Science and Technology 18th Annual meeting abstract collection.Institute of Agricultural Product Processing, Chinese Academy of Agricultural Sciences/Key Laboratory of Agricultural Product Processing, Ministry of Agriculture and Rural Affairs;Hebei Grain Food Processing Technology Innovation Center, 2022:1.

[18] MIRANDA M, MAUREIRA H, RODR GUEZ K, et al.Influence of temperature on the drying kinetics, physicochemical properties, and antioxidant capacity of Aloe Vera (Aloe barbadensis Miller) gel[J].Journal of Food Engineering, 2009, 91(2):297-304.

GUEZ K, et al.Influence of temperature on the drying kinetics, physicochemical properties, and antioxidant capacity of Aloe Vera (Aloe barbadensis Miller) gel[J].Journal of Food Engineering, 2009, 91(2):297-304.

[19] 吴本刚. 胡萝卜催化式红外干法杀青-红外热风顺序联合干燥技术研究[D].镇江:江苏大学, 2014.WU B G.Study on combined drying technology of catalytic infrared dry fixation and infrared hot air sequence for carrot[D].Zhenjiang:Jiangsu University, 2014.

[20] OBAJEMIHI O I, CHENG J H, SUN D W.Novel sequential and simultaneous infrared-accelerated drying technologies for the food industry:Principles, applications and challenges[J].Critical Reviews in Food Science and Nutrition, 2023, 63(11):1465-1482.

[21] BEI X R, YU X J, LI D Q, et al.Heat source replacement strategy using catalytic infrared:A future for energy saving drying of fruits and vegetables[J].Journal of Food Science, 2023, 88(12):4827-4839.

[22] XIA G H, WANG M J, LI H X, et al.Synergistic principle of catalytic infrared and intense pulsed light for bacteriostasis on green Sichuan pepper (Zanthoxylum schinifolium)[J].Food Bioscience, 2023,56:103177.

[23] WU B G, MA Y J, GUO Y T, et al.Research progress in the application of catalytic infrared technology in fruit and vegetable processing[J].Comprehensive Reviews in Food Science and Food Safety, 2024, 23(1):e13291.

[24] 白竣文, 肖瑞, 董晨, 等.山药催化式红外干燥特性及色泽评价[J].食品工业科技, 2017, 38(7):221-225.BAI J W, XIAO R, DONG C, et al.Drying characteristic and product color evaluation of yam by catalytic infrared drying[J].Science and Technology of Food Industry, 2017, 38(7):221-225.

[25] 王蓓, 赵兴, 马海乐, 等.香葱分段式变温催化红外干燥的特性及品质研究[J].现代食品科技, 2019, 35(11):132-137.WANG B, ZHAO X, MA H L, et al.Characteristics and quality of Chinese chives dried by a temperature-segmented catalytic infrared system[J].Modern Food Science and Technology, 2019, 35(11):132-137.

[26] ADAK N, HEYBELI N, ERTEKIN C.Infrared drying of strawberry[J].Food Chemistry, 2017, 219:109-116.

[27] PAN Z L, SHIH C, MCHUGH T H, et al.Study of banana dehydration using sequential infrared radiation heating and freeze-drying[J].LWT-Food Science and Technology, 2008, 41(10):1944-1951.

[28] REN Z F, YU X J, YAGOUB A E A, et al.Combinative effect of cutting orientation and drying techniques (hot air, vacuum, freeze and catalytic infrared drying) on the physicochemical properties of ginger (Zingiber officinale Roscoe)[J].LWT, 2021, 144:111238.

[29] WU B G, MA H L, QU W J, et al.Catalytic infrared and hot air dehydration of carrot slices[J].Journal of Food Process Engineering, 2014,37(2):111-121.

[30] XU B G, FENG M, CHITRAKAR B, et al.Selection of drying techniques for pingyin rose on the basis of physicochemical properties and volatile compounds retention.[J].Food Chemistry, 2022,385:132539.

[31] ZHU Y, PAN Z L, MCHUGH T H, et al.Processing and quality characteristics of apple slices processed under simultaneous infrared dry-blanching and dehydration with intermittent heating[J].Journal of Food Engineering, 2010, 97(1):8-16.

[32] 张嘉锐. 预处理技术对冻干切片山楂的影响[D].泰安:山东农业大学, 2023.ZHANG J R.Effect of pretreatment technology on freeze-dried sliced hawthorn[D].Tai’an:Shandong Agricultural University, 2023.

[33] FENG Y B, WU B G, YU X J, et al.Effect of catalytic infrared dry-blanching on the processing and quality characteristics of garlic slices[J].Food Chemistry, 2018, 266:309-316.

[34] 刘莹, 曲文娟, 杨斯宇, 等.西红柿催化红外去皮过程三维传热模型的建立和设备能耗计算[J].现代食品科技, 2022, 38(3):125-134.LIU Y, QU W J, YANG S Y, et al.Establishment of three-dimensional heat transfer model for catalytic infrared tomato peeling and calculation of equipment energy consumption[J].Modern Food Science and Technology, 2022, 38(3):125-134.

[35] VIJAYAVENKATARAMAN S, INIYAN S, GOIC R.A review of solar drying technologies[J].Renewable and Sustainable Energy reviews, 2012, 16(5):2652-2670.

[36] 景元琳, 窦若凇, 徐露, 等.太阳能热泵联合干燥技术的研究现状[J].化工机械, 2019, 46(3):244-247;270.JING Y L, DOU R S, XU L, et al.Research status of solar-heat pump combination drying technology[J].Chemical Engineering &Machinery, 2019,46(3):244-247;270.

[37] 张派伟, 张振迎, 武雨萌, 等.热泵干燥技术的应用现状及展望[J].化学工程, 2024, 52(6):40-46.ZHANG P W, ZHANG Z Y, WU Y M, et al.Application and prospects of heat pump drying technology[J].Chemical Engineering(China), 2024,52(6):40-46.

[38] 李秉阳. PV/T太阳能热泵联合干燥系统热力循环与能量特性研究[D].兰州:兰州理工大学, 2021.LI B Y.Research on thermal cycle and energy characteristics of PV/T solar heat pump combined drying system[D].Lanzhou:Lanzhou University of Technology, 2021.

[39] 闫素英, 赵龙, 王群.太阳能热泵联合系统的枸杞干燥特性与能耗分析[J].太阳能学报, 2023, 44(12):106-112.YAN S Y, ZHAO L, WANG Q.Drying characteristics and energy consumption analysis of solar heat pump combined system of wolfberry[J].Acta Energiae Solaris Sinica, 2023, 44(12):106-112.

[40] HAO W G, ZHANG H, LIU S N, et al.Mathematical modeling and performance analysis of direct expansion heat pump assisted solar drying system[J].Renewable Energy, 2021, 165:77-87.

[41] ZHOU J Z, ZENG C, WANG Z C, et al.Indirect expansion solar assisted heat pump system:A review[J].Sustainable Energy Technologies and Assessments, 2022, 53:102409.

[42] 张博颖, 宣传忠, 钱珊珠, 等.太阳能-热泵干燥技术及其在秸秆类物料应用的研究进展[J].内蒙古农业大学学报(自然科学版), 2024,45(3):89-100.ZHANG B Y, XUAN C Z, QIAN S Z, et al.A Review on solar combined heat-pump drying technology and its application in agricultural drying of straw materials[J].Journal of Inner Mongolia University(Natural Science Edition), 2024,45(3):89-100.

[43]  EVIK S, AKTA

EVIK S, AKTA M,

M, ![]() H, et al.Mushroom drying with solar assisted heat pump system[J].Energy Conversion and Management, 2013,72:171-178.

H, et al.Mushroom drying with solar assisted heat pump system[J].Energy Conversion and Management, 2013,72:171-178.

[44] WANG Y F, LI M, QIU Y, et al.Performance analysis of a secondary heat recovery solar-assisted heat pump drying system for mango[J].Energy Exploration &Exploitation, 2019,37(4):1377-1387.

[45] 任甜甜, 黄渊, 邓国威.太阳能热泵一体式辣椒烘干系统设计[J].黑龙江科学, 2023, 14(4):121-123.REN T T, HUANG Y, DENG G W.Design of solar heat pump integrated chili drying system[J].Heilongjiang Science, 2023,14(4):121-123.

[46] SINGH A, SARKAR J, REKHA SAHOO R.Experimentation on solar-assisted heat pump dryer:Thermodynamic, economic and exergoeconomic assessments[J].Solar Energy, 2020, 208:150-159.

[47] FANG J, LIU C, LAW C L, et al.Superheated steam processing:An emerging technology to improve food quality and safety.[J].Critical Reviews in Food Science and Nutrition, 2023, 63(27):8720-8736.

[48] ROMDHANA H, BONAZZI C, ESTEBAN-DECLOUX M.Superheated steam drying:An overview of pilot and industrial dryers with a focus on energy efficiency[J].Drying Technology, 2015, 33(10):1255-1274.

[49] 楚倩倩, 任广跃, 段续, 等.过热蒸汽和热风干燥在食品领域中的应用对比[J].食品与发酵工业, 2022, 48(16):297-304.CHU Q Q, REN G Y, DUAN X, et al.Comparison of superheated steam and hot-air drying in the food industries[J].Food and Fermentation Industries, 2022,48(16):297-304.

[50] 戴嘉晖, 茅林春, 季文革.过热蒸汽对山茶籽除菌抑酶及保鲜作用研究[J].粮食与油脂, 2023, 36(10):92-95.DAI J H, MAO L C, JI W G.Study on the effect of superheated steam on sterilization, enzyme inhibition and preservation of camellia seed[J].Cereals &Oils, 2023,36(10):92-95.

[51] 魏思凡, 朱堃华, 皮东楷, 等.过热蒸汽技术在食品加工中的应用研究进展[J].食品与发酵工业, 2023, 49(4):335-344.WEI S F, ZHU K H, PI D K, et al.Research progress on application of superheated steam technology in food processing[J].Food and Fermentation Industries,2023,49(4):335-344.

[52] 卢烨. 土豆的过热蒸汽与真空联合干燥[D].福州:福建农林大学, 2015.LU Y.Study combined superheated steam and vacuum drying to potato[D].Fuzhou:Fujian Agriculture and Forestry University, 2015.

[53] 王竟成. 芒果低压过热蒸汽干燥热质传递及品质控制[D].天津:天津科技大学, 2022.WANG J C.Heat&mass transfer and quality control of mango by low pressure superheated steam drying[D].Tianjin:Tianjin University of Science and Technology, 2022.

[54] ALFY A, KIRAN B V, JEEVITHA G C, et al.Recent developments in superheated steam processing of foods—a review[J].Critical Reviews in Food Science and Nutrition, 2016, 56(13):2191-2208.

[55] LIU J B, XU X, ZHANG T J, et al.Combined effects of low pressure superheated steam drying and vacuum drying on sugar reduction and quality attribute in mango (Mangifera indica L.) slices[J].International Journal of Food Engineering, 2024, 20(6):405-417.

[56] 李孟卿, 耿智化, 朱丽春, 等.计算流体力学在果蔬干燥领域的研究进展[J].食品科学, 2024, 45(6):294-305.LI M Q, GENG Z H, ZHU L C, et al.Research progress in computational fluid dynamics in fruit and vegetable drying[J].Food Science, 2024,45(6):294-305.

[57] SOBULSKA M, WAWRZYNIAK P, WOO M W.Superheated steam spray drying as an energy-saving drying technique:A review[J].Energies, 2022, 15(22):8546.

[58] MA K, NGAMWONGLUMLERT L, DEVAHASTIN S, et al.Feasibility study of the use of superheated steam spray drying to produce selected food powders[J].Drying Technology, 2022, 40(12):2445-2455.

[59] 黄小丽, 肖旭霖, 许伟, 等.苹果渣过热蒸汽-热风联合干燥及干粉品质分析[J].食品与发酵工业, 2017, 43(7):194-200.HUANG X L, XIAO X L, XU W, et al.Apple pomace drying by superheated steam combined with hot air and the properties of dried powder[J].Food and Fermentation Industries, 2017, 43(7):194-200.

[60] 潘腾, 孟婷婷, 马建荣, 等.烤羊腿过热蒸汽联合红外光波烤制工艺参数优化[J].肉类研究, 2018, 32(10):19-25.PAN T, MENG T T, MA J R, et al.Optimization of process parameters for the production of roast lamb legs by combined superheated steam and infrared light wave[J].Meat Research, 2018,32(10):19-25.

[61] 蒋黎艳, 张艳东, 李若楠, 等.预处理与干燥方式对生姜品质及风味影响的研究进展[J].食品与发酵工业, 2024, 50(20):351-357.JIANG L Y, ZHANG Y D, LI R N, et al.Research progress on the impact of pretreatment and drying methods on the quality and flavor of ginger[J].Food and Fermentation Industries, 2024,50(20):351-357.

[62] KARIMI S, LAYEGHINIA N, ABBASI H.Microwave pretreatment followed by associated microwave-hot air drying of Gundelia tournefortii L.:Drying kinetics, energy consumption and quality characteristics[J].Heat and Mass Transfer, 2021, 57(1):133-146.

[63] ZENG S Y, WANG B, ZHAO D L, et al.Microwave infrared vibrating bed drying of ginger:Drying qualities, microstructure and browning mechanism[J].Food Chemistry, 2023, 424:136340.

[64] YAN W Q, ZHANG M, HUANG L L, et al.Studies on different combined microwave drying of carrot pieces[J].International Journal of Food Science &Technology,2010, 45(10):2141-2148.

[65] KANTRONG H, TANSAKUL A, MITTAL G S.Drying characteristics and quality of shiitake mushroom undergoing microwave-vacuum drying and microwave-vacuum combined with infrared drying[J].Journal of Food Science and Technology, 2014, 51(12):3594-3608.

[66] JIANG H, ZHANG M, MUJUMDAR A S, et al.Comparison of drying characteristic and uniformity of banana cubes dried by pulse-spouted microwave vacuum drying, freeze drying and microwave freeze drying[J].Journal of the Science of Food and Agriculture, 2014,94(9):1827-1834.

[67] 税安泽, 王书媚, 刘平安, 等.微波辅助干燥技术的应用进展[J].中国陶瓷工业, 2007, 14(6):30-33.SHUI A Z, WANG S M, LIU P A, et al.Application progress of the microwave-assisted drying technology[J].China Ceramic Industry, 2007,14(6):30-33.

[68] FENG Y B, ZHOU C S, YAGOUB A E A, et al.Improvement of the catalytic infrared drying process and quality characteristics of the dried garlic slices by ultrasound-assisted alcohol pretreatment[J].LWT, 2019,116:108577.

[69] DUAN X, XU Y M, REN G Y, et al.Optimization of drying process parameters of Lentinus edodes in segmented variable temperature infrared spouted bed[J].Transactions of the Chinese Society of Agricultural Engineering, 2021,37(19):293-302.

[70] 徐一铭, 段续, 任广跃, 等.香菇红外喷动床干燥品质表征及呈味物质动态变化[J].食品与发酵工业, 2023, 49(8):33-42.XU Y M, DUAN X, REN G Y, et al.Characterization of quality and flavor substances dynamic changes in infrared spouted bed drying of shiitake mushrooms[J].Food and Fermentation Industries, 2023,49(8):33-42.

[71] MORADI M, AZIZI S, NIAKOUSARI M, et al.Drying of green bell pepper slices using an IR-assisted spouted bed dryer:An assessment of drying kinetics and energy consumption[J].Innovative Food Science and Emerging Technologies, 2020,60:102280.

[72] LI L L, PAN H, CHEN J L, et al.Infrared-assisted spouted bed drying of Chinese yam cubes:Effect of constant and variable temperature drying processes on drying behavior, uniformity and quality attributes[J].Journal of the Science of Food and Agriculture, 2023, 103(6):2815-2823.

[73] KANG S W, HWANG J H, CHUNG K H, et al.Evaluation of infrared assisted freeze drying for strawberry snacks:Drying kinetics, energy efficiency and quality attributes[J].Food Science and Biotechnology, 2021, 30(8):1087-1096.

[74] LIU Z L, XIE L, ZIELINSKA M, et al.Improvement of drying efficiency and quality attributes of blueberries using innovative far-infrared radiation heating assisted pulsed vacuum drying (FIR-PVD)[J].Innovative Food Science &Emerging Technologies, 2022,77:102948.

[75] LYU H, SU D B, LYU W Q, et al.Design of microwave hot-airflow vibrating drying equipment for initial drying and enzymatic inactivation of fresh fruits and vegetables[J].Drying Technology, 2022,40(8):1688-1702.

[76] WANG D, TAN L B, YUAN Y J, et al.Design of integrated air impingement blanching and drying equipment for grape and airflow uniformity analysis and optimization of its drying material room[J].Journal of Mechanical Science and Technology, 2024, 38(4):2123-2142.

[77] 刘意强. 大尺寸食品冷冻干燥设备节能技术研究[D].杭州:浙江大学, 2023.LIU Y Q.Research on energy saving technology of large size food freeze-drying equipment[D].Hangzhou:Zhejiang University, 2023.

[78] 王桂英, 韩峰, 刘哲, 等.农产品能源循环节能干燥工艺智能实验系统的研究[J].粮油食品科技, 2023, 31(2):90-96.WANG G Y, HAN F, LIU Z, et al.Research on intelligent test system for energy recycling and energy saving technology of agricultural products drying[J].Science and Technology of Cereals, Oils and Foods, 2023, 31(2):90-96.

[79] HOU H, LU X S, DU H J, et al.Effects of pre-cutting treatments and combination drying with different orders on drying characteristics and physicochemical properties of Lentinula edodes[J].Journal of the Science of Food and Agriculture, 2021,101(5):2063-2071.

[80] PRAVALLIKA K, CHAKRABORTY S, SINGHAL R S.Supercritical drying of food products:An insightful review[J].Journal of Food Engineering, 2023,343:111375.

[81] 刘松, 景显东, 刘英杰, 等.超临界流体干燥技术的应用研究进展[J].低温与特气, 2021, 39(2):1-5.LIU S, JING X D, LIU Y J, et al.Application and research progress of supercritical fluid drying technology[J].Low Temperature and Specialty Gases, 2021, 39(2):1-5.