中国白酒是世界六大蒸馏酒之一,以其独特而复杂的风味闻名于世[1]。其中,浓香型白酒是最受消费者欢迎的白酒,占总产量的70%以上,其酒体特点是窖香浓郁、口感柔和甘甜、回味绵长[2]。浓香型白酒中最具代表性的风味化合物是有机酸(如己酸、丁酸、乙酸、乳酸)及其相应的乙酯[3]。根据最新的白酒质量国家标准GB/T 10781.1—2021《白酒质量要求 第1部分:浓香型白酒》,己酸和己酸乙酯的浓度是评价浓香型白酒质量水平的重要理化指标。浓香型白酒的风味很大程度上取决于其独特的生产方法,即将蒸熟的谷物与浓香型大曲粉混合,然后在泥窖中厌氧发酵1~3个月或更长时间,最后对发酵谷物进行蒸馏得到最终产品[4]。在整个发酵过程中,大曲、窖泥、黄水和其他环境微生物可以通过改变发酵谷物中微生物群落的组成和相互作用[5],为白酒提供各种各样的风味成分,共同完成对白酒品质的贡献[6]。其中,窖泥在浓香型白酒酿造过程中起着至关重要的作用,是浓香型白酒特色窖香风味的来源[7]。

窖泥是一种含有多种厌氧微生物的发酵黏土,最初是由黏土、豆饼粉、废谷物和发酵细菌(如梭状芽孢杆菌)混合发酵而成的[8],为浓香型白酒的发酵提供了独特的厌氧环境。近年来,越来越多的研究人员发现,成熟窖泥中的特定微生物与白酒的品质密切相关,上述主要风味化合物的积累也离不开窖泥中的功能微生物[9]。窖泥中的己酸菌产生的己酸是己酸乙酯的前体[10],而己酸乙酯是浓香型白酒的特征香气物质,是赋予浓香型白酒窖香风味的重要成分,决定了浓香型白酒的质量和香气特征[11]。但在实际生产中使用窖泥发酵浓香型白酒有诸多不便,在料醅出入窖池时依赖于大量的人力操作,工作强度较大,卫生环境较差[12],对实现机械自动化生产有一定的难度和挑战,还会给酒体的品质带来影响,必须进行再处理。因此,实现无窖泥化发酵生产浓香型白酒,是浓香型白酒机械化生产突破的关键点。本研究在前期实验中已将从窖泥中筛选的己酸菌复合菌液微胶囊化,并应用在无窖泥发酵浓香型白酒中。本文考察了不同发酵条件对无窖泥发酵浓香型白酒酒醅及酒体的影响,旨在提高酒体中己酸乙酯等关键风味物质的含量,为无窖泥发酵生产浓香型白酒进行有益尝试。

本研究采用己酸菌微胶囊进行无窖泥发酵浓香型白酒,通过单因素试验进行发酵验证,检测发酵结束后酒醅及酒体理化指标,并通过GC-MS测定酒体风味物质的种类及含量,结合多元统计分析方法中的主成分分析(principal component analysis, PCA)和冗余分析(redundancy analysis, RDA)对发酵过程中的影响因素进行探究,以期为无窖泥发酵浓香型白酒的开发和生产提供参考。

1 材料与方法

1.1 材料与试剂

己酸菌复合菌液(含己酸菌、红曲霉、产酯酵母和甲烷菌等酿酒微生物),湖北工业大学酿酒中试基地;海藻酸钠、氯化钙(分析纯),上海国药集团有限公司;高粱、稻壳,市售;浓香型大曲,湖北武汉某酒业有限公司;乙酸戊酯、2-乙基丁酸、叔戊醇(色谱纯),上海阿拉丁生化科技股份有限公司。

1.2 仪器与设备

YXQ-LS-75立式高温蒸汽灭菌锅,上海楚柏实验设备有限公司;MJP-250恒温培养箱,上海精宏实验仪器有限公司:AL104万分之一电子分析天平,梅特勒-托利多仪器广州有限公司;小型白酒蒸馏设备,东莞市酿哥机械设备有限公司;GC7980气相色谱仪,上海天美科学仪器有限公司;5977B—7890B GC-MS仪,美国安捷伦公司;萃取手柄(solid phase microextraction,SPME),美国Supelco公司。

1.3 实验方法

1.3.1 己酸菌微胶囊的制备

己酸菌微胶囊是以海藻酸钠为壁材,采用锐孔法进行制备的,具体制备方法参考本实验室的前期研究[13]。

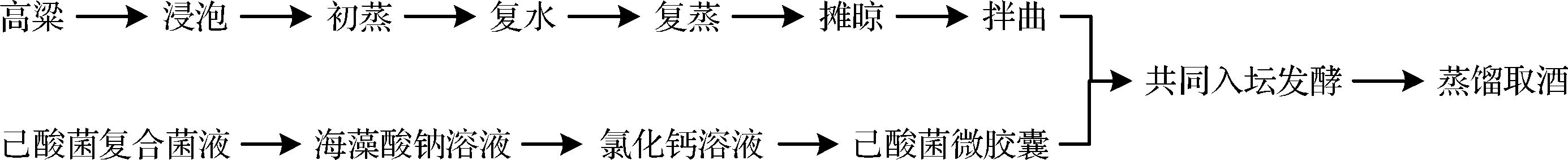

1.3.2 无窖泥发酵浓香型白酒工艺流程

工艺流程如图1所示,选择籽粒饱满、无虫无杂害的高粱,称取1.5 kg,用85~95 ℃热水浸泡14~16 h,沥水后使用高压蒸汽灭菌锅进行初蒸,条件为121 ℃、50 min,之后在80 ℃左右的热水中复水1 h,再次沥水后复蒸,条件为121 ℃、30 min,熟粮达到内无生心、外无黏连的标准,摊晾至25 ℃左右备用。将大曲与摊晾后高粱混匀,加入己酸菌微胶囊,共同入陶坛发酵。对发酵结束后的酒醅进行取样留存,并将酒醅与清蒸后的稻壳混匀,稻壳添加量为高粱干重的10%(质量分数),进行蒸馏取酒,对酒醅、酒体进行理化指标及风味物质检测。

图1 无窖泥发酵浓香型白酒工艺流程

Fig.1 Fermentation process of Nongxiangxing Baijiu without cellar mud

1.3.3 无窖泥发酵浓香型白酒单因素试验

a)己酸菌微胶囊添加量单因素试验

在加曲量为20%(质量分数),发酵时间为30 d,己酸菌微胶囊添加方式为底部,己酸菌微胶囊添加量为30、60、120、180、270 g的条件下,参照1.3.2节的实验方法进行发酵,对发酵后酒醅及酒体的理化指标进行测定,探究己酸菌微胶囊添加量对无窖泥发酵浓香型白酒品质的影响。

b)加曲量单因素试验

在己酸菌微胶囊添加量为60 g,发酵时间为30 d,己酸菌微胶囊添加方式为底部,加曲量为10%、15%、20%、25%、30%(质量分数)的条件下,参照1.3.2节的实验方法进行发酵,对发酵后酒醅及酒体的理化指标进行测定,探究加曲量对无窖泥发酵浓香型白酒品质的影响。

c)发酵时间单因素试验

在己酸菌微胶囊添加量为60 g,加曲量为20%(质量分数),己酸菌微胶囊添加方式为底部,发酵时间为15、30、45、60、75 d的条件下,参照1.3.2节的实验方法进行发酵,对发酵后酒醅及酒体的理化指标进行测定,探究发酵时间对无窖泥发酵浓香型白酒品质的影响。

d)己酸菌微胶囊添加方式单因素试验

在己酸菌微胶囊添加量为60 g,加曲量为20%(质量分数),发酵时间为30 d,己酸菌微胶囊添加方式为底部、拌匀、中部的条件下,参照1.3.2节的实验方法进行发酵,对发酵后酒醅及酒体的理化指标进行测定,探究己酸菌微胶囊添加方式对无窖泥发酵浓香型白酒品质的影响。

1.3.4 酒醅、酒体理化指标的测定

酒体的总酸、总酯和酸酯总量的测定参考GB/T 10345—2022《白酒分析方法》;酒体的己酸乙酯含量的测定使用气相色谱法,具体条件参考余汉超等[14]的方法;酒醅的酸度、还原糖、水分及挥发物和淀粉含量的测定参考DB 34/T 2264—2014《固态发酵酒醅分析方法》;酒体的挥发性风味物质成分使用GC-MS联用仪进行测定,具体条件参考袁琦等[15]的方法。

1.4 数据处理

利用Excel 2016、Origin 2021b、Spss 27、Simca 14.1和Canoco 5等统计分析软件对实验数据进行处理和作图分析,所有数据均为3次独立平行重复实验的结果,采用平均值表示。

2 结果与分析

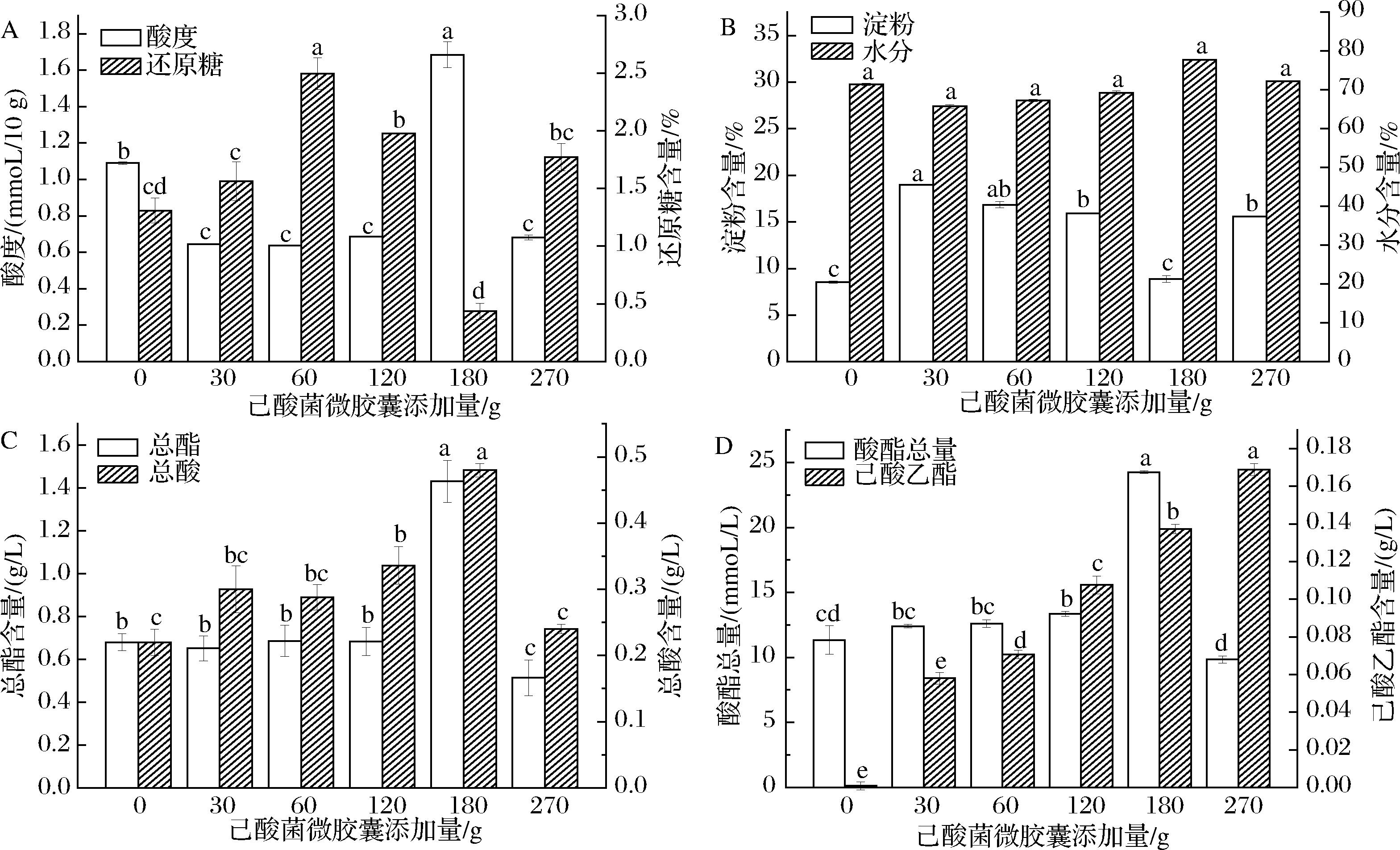

2.1 己酸菌微胶囊添加量对酒醅、酒体理化指标的影响

如图2-A、图2-B所示,添加己酸菌微胶囊进行发酵后,酒醅酸度有所下降,可能是己酸菌微胶囊的添加使微生物含量相对丰富,对酸性物质的利用消耗增大,从而使酒醅酸度降低;酒醅的还原糖含量随着乙酸菌微胶量添加量的增加先增多后减少,由于添加量增大,微生物含量提高,促进了淀粉进一步分解转化为糖,使还原糖含量增多,当添加量继续增大时,微生物富集生长代谢更活跃,对还原糖的利用率更高,导致还原糖含量减少[16];添加量的变化对水分含量无明显影响。由图2-C、图2-D可知,酒体总酯、总酸、酸酯总量都随着乙酸菌微胶量添加量的增加先增多后减少,这是因为添加量增加,使发酵体系中产酸细菌含量增多,产生的酸类物质不断积累,使总酸含量升高,在酯化酶的作用下酸类物质又不断生成酯类物质,从而使总酯含量、酸酯总量也逐渐提高[17];未添加己酸菌微胶囊时,己酸乙酯含量为0.000 8 g/L,随着添加量增加,己酸乙酯含量逐渐上升,含量最高达到0.17 g/L,这是由于添加量增加使体系内产酸菌浓度提高,在酯化酶的作用下生产更多,己酸乙酯使其含量上升。

A-酸度、还原糖含量;B-淀粉、水分含量;C-总酯、总酸含量;D-酸酯总量、乙酸乙酯含量

图2 己酸菌微胶囊添加量对酒醅、酒体理化指标的影响

Fig.2 Effects of the amount of caproacidobacteria microcapsules on the physical and chemical indexes of fermented grains and wine body

注:不同小写字母表示差异显著(P<0.05)(下同)。

2.2 加曲量对酒醅、酒体理化指标的影响

如图3-A、图3-B所示,酒醅酸度随加曲量的增大呈上升趋势,可能是由于大曲中含有多种产酸菌,随着加曲量增大产酸菌丰度提高,发酵时间相同时产酸增多[18];还原糖含量随着加曲量的增加呈先上升后下降趋势,这是由于大曲能够促进淀粉分解转化为糖,随着加曲量增加还原糖含量增多,同时大曲中含有酵母菌群,加曲量过多时酵母菌利用还原糖生成大量酒精,一部分糖又被微生物利用,使得还原糖含量下降;加曲量改变对水分含量无明显差异。由图3-C可知,酒体的总酸、总酯含量随加曲量的增加均有所上升,是因为加曲量较少时,微生物含量相对较少,导致产酸产酯较少,随着加曲量增加微生物富集,产酸产酯量增多[19]。由图3-D可知,己酸乙酯含量随着加曲量的增加先增多后减少,在加曲量为25%(质量分数)时达到最高,含量为0.10 g/L。

A-酸度、还原糖含量;B-淀粉、水分含量;C-总酯、总酸含量;D-酸酯总量、乙酸乙酯含量

图3 加曲量对酒醅、酒体理化指标的影响

Fig.3 Effects of the amount of Daqu on the physical and chemical indexes of fermented grains and wine body

A-酸度、还原糖含量;B-淀粉、水分含量;C-总酯、总酸含量;D-酸酯总量、乙酸乙酯含量

图4 发酵时间对酒醅、酒体理化指标的影响

Fig.4 Effects of fermentation time on the physical and chemical indexes of fermented grains and wine body

2.3 发酵时间对酒醅、酒体理化指标的影响

如图4-A、图4-B所示,酒醅酸度在发酵15 d时达到0.94 mmol/10 g,随后在15 d内下降至0.63 mmol/10 g,可能是因为被微生物利用,与乙醇发生反应生成酯类物质有关,之后酸度又缓慢上升,是因为发酵后期微生物群落结构复杂,增殖产酸明显[20];还原糖含量随着发酵时间延长先增多后减少,可能是发酵前期霉菌将淀粉分解转化为糖导致其含量上升,之后还原糖被酵母菌代谢产生酒精,又被微生物利用产生风味物质,导致其含量下降;发酵时间的延长对酒醅水分含量基本无影响。由图4-C、图4-D可知,酒体总酸含量随着发酵时间的延长总体呈缓慢上升趋势,可能是由于前期发酵过程中微生物活性高,进行代谢产酸,随着酯化反应的进行,酸性物质被消耗利用使得含量降低,而发酵后期时微生物增殖产酸,使总酸含量升高;己酸乙酯的含量随着发酵时间的延长先增多后减少,在发酵时间为60 d时含量最高,为0.14 g/L。

2.4 己酸菌微胶囊添加方式对酒醅、酒体理化指标的影响

由图5-A、图5-B可知,己酸菌微胶囊添加方式对酒醅淀粉、水分含量无明显影响;当己酸菌微胶囊的添加方式为拌匀时,酒醅酸度最低,可能是将微胶囊与酒醅拌匀时,更有助于被包埋的微生物释放,对酸性物质利用更多,导致酒醅酸度较低[21]。由图5-C、图5-D可知,添加方式为拌匀时,酒体总酯含量最高,其原因可能是拌匀时微胶囊与酒醅接触更充分,产酯菌含量相对富集,因此酯类风味物质相较于其他方式有所提高;添加方式为拌匀时,己酸乙酯含量也是最高的,达到0.11 g/L,可能是己酸菌微胶囊与酒醅混匀使其完全接触,更有利于己酸菌等酿酒功能微生物发挥作用,促进己酸乙酯等风味物质的合成。

A-酸度、还原糖含量;B-淀粉、水分含量;C-总酯、总酸含量;D-酸酯总量、乙酸乙酯含量

图5 己酸菌微胶囊添加方式对酒醅、酒体理化指标的影响

Fig.5 Effects of different adding methods of caproacidobacteria microcapsules on the physical and chemical indexes of fermented grains and wine body

2.5 不同发酵条件对酒体风味物质的影响

使用GC-MS对酒体风味物质进行检测,结果如表1所示。酒体中共检测到96种化合物,包含17种醇类、45种酯类、9种酸类、5种酚类、8种醛酮类及12种其他类物质,其中酯类物质是酒体中最主要的风味成分,其次为醇类、酸类和醛酮类。未添加己酸菌微胶囊组(M0)酒体中共检测到36种物质,是所有组别中含有物质种类最少的,添加己酸菌微胶囊后,醇类物质含量减少,酯类、酸类、醛酮类物质的种类和含量都明显提高,证明添加己酸菌微胶囊对丰富酒体风味物质的种类及含量有明显作用。

表1 不同发酵条件对酒体风味物质相对含量的影响 单位:mg/100 mL

Table 1 Effects of different fermentation conditions on flavor substances in wine body

物质M0M30M60M120M180M270Q10Q15Q20Q25Q30T15T30T45T60T75底部拌匀中部醇类53.2920.0318.917.639.1721.5824.817.9718.9121.2831.4927.0818.9121.035.033.047.8732.206.661异丁醇6.170.391.592.903.991.150.901.511.592.855.010.991.592.520.231.234.064.233.722异戊醇40.3614.8713.47--16.0018.88-13.47-20.4421.1813.4715.28---24.05-3正戊醇4.983.532.783.623.632.653.685.032.7816.744.213.622.782.213.440.693.063.042.324正己醇1.331.060.780.980.830.851.261.290.780.960.730.680.780.901.140.490.28-0.205橙花醇----------0.10------0.11-6正庚醇--0.12-----0.12---0.12------7正辛醇0.04-0.05--0.35--0.050.42--0.05---0.00-0.0182-十四烷醇----------0.03--0.030.02----9苯乙醇0.410.090.110.140.310.170.080.140.110.100.300.230.110.080.200.150.170.340.19101-辛烯-3-醇----------0.100.32-------115-茚醇-----------0.07-------12正丁醇---------------0.37---13仲辛醇-----0.05---0.01-----0.01---145-甲基-2-庚醇---------------0.02---15二异丁基甲醇-0.10-------------0.090.30-0.22161-壬醇-----0.35---0.21---------173-辛醇----0.40-----0.58------0.43-酸类0.722.390.742.261.280.711.170.860.740.530.520.230.740.570.962.990.922.871.0318乙酸0.550.920.220.550.400.130.410.320.220.31--0.220.170.230.800.481.170.6719正丁酸-0.220.220.500.290.090.290.080.22-0.180.130.220.170.500.800.180.45-20异戊酸-0.420.170.46-0.160.190.220.17-0.09-0.170.060.17----21己酸0.170.750.080.530.350.200.21-0.08-0.13-0.080.03-0.600.130.500.14224-甲基-2-戊烯酸---0.12---------0.08-----23辛酸-0.090.050.090.200.080.040.240.050.230.090.060.050.040.060.180.140.620.1924正癸酸----0.040.01-----0.01--0.010.03-0.130.0325反式-2-甲基-2-戊烯酸-----0.030.03---0.040.03-------263-甲基戊酸---------------0.59---酯类14.1123.6357.45115.43130.9538.1214.9932.2257.4552.8616.7013.7057.4533.0148.2495.1431.8570.4449.9827乙酸乙酯2.453.914.284.447.244.424.934.554.285.784.765.174.284.236.273.876.335.437.3828戊酸乙酯---------------0.15---29甲酸异戊酯---53.8750.54--11.08------12.0145.5111.16-17.9230乙酸异戊酯-----0.06-------------31顺式-4-辛烯酸乙酯-----0.01--------0.01-0.010.050.01322-甲基戊基醋酸酯------0.080.02--0.01--0.01--0.01--33乳酸异戊酯---------0.06-------0.700.09342-乙基-正丁酸乙酯---------0.09---------35己酸乙酯0.085.807.0710.7713.7316.896.146.337.0710.433.572.647.0711.8214.079.974.6210.518.3236丙酸戊酯-0.88----0.22---0.05--------37己酸己酯-0.06-0.140.06----------0.12---38异丁酸异戊酯---------------0.93---39硫代苯甲酸S-甲酯-1.117.689.505.181.47-1.147.68--0.627.681.640.995.11-9.85-40丁酸,2-乙基- 2-甲基丙基酯--1.51----0.221.511.220.430.091.511.01-0.900.191.690.9541庚酸乙酯0.120.540.230.190.110.230.120.030.230.19--0.230.150.120.24-0.160.0542乳酸乙酯1.443.285.034.918.111.561.571.975.035.982.261.285.031.693.655.653.944.864.1443甲酸己酯-----------------1.02-44丁酸己酯--------------0.010.18---45辛酸乙酯2.322.785.945.3812.033.900.821.605.945.501.190.515.944.143.125.451.912.315.2246己酸异戊酯0.15---0.440.34--------0.180.590.050.490.1047壬酸乙酯0.170.130.580.460.140.250.040.080.580.450.040.040.580.310.170.470.050.340.0848己酸,2-羟乙基酯0.05-0.360.420.700.080.030.080.360.490.130.040.360.100.09--1.41-49反式-2-辛烯酸乙酯-----0.03-------0.030.02----

续表1

物质M0M30M60M120M180M270Q10Q15Q20Q25Q30T15T30T45T60T75底部拌匀中部50乙酸辛酯---0.92--0.060.25-----------51癸酸乙酯2.781.426.306.8412.924.130.401.626.304.941.260.826.303.743.576.531.912.533.3652苯甲酸乙酯0.050.210.340.420.310.130.040.100.340.380.050.020.340.170.150.320.020.400.0553丁二酸二乙酯--0.570.352.38---0.570.170.220.030.57-0.460.680.122.060.2454苯乙酸乙酯-0.150.420.470.180.120.010.070.420.440.080.020.420.110.140.560.01--552-苯基乙酸乙酯0.15----0.03-0.03-0.140.03--0.030.02-0.02--56月桂酸乙酯1.250.212.272.082.880.910.080.752.273.030.660.352.270.950.741.290.335.890.67573-苯丙酸乙酯0.010.170.370.520.760.240.030.110.370.470.080.030.370.100.100.500.090.970.1358十一酸乙酯0.02--0.12-----0.15---0.03-----59异丁酸苯乙酯---------------0.20---60十四酸乙酯0.310.270.841.021.090.260.040.260.841.390.310.140.840.220.190.620.091.600.1461十三甲基十四烯酸乙酯0.030.110.340.400.37-0.010.100.340.580.050.040.340.02-0.200.010.180.0162十五酸乙酯0.050.050.170.180.110.14-0.040.170.240.070.040.170.090.090.070.010.240.01639-十五烯酸乙酯-0.030.070.100.030.01-0.020.070.100.010.010.070.020.020.03-0.12-64棕榈酸乙酯2.382.2611.3510.499.802.560.321.6311.359.661.281.4811.352.141.784.220.8514.980.9565壬二酸二乙酯0.01-0.100.090.110.03--0.100.050.020.010.100.010.020.14-0.12-669-十六碳烯酸乙酯0.110.080.310.340.050.070.020.040.310.210.030.030.310.050.040.110.020.270.0267油酸乙酯0.090.090.430.350.700.090.010.040.430.280.040.110.430.070.07-0.040.990.0468反油酸乙酯-----0.02---0.05-----0.14---69亚油酸乙酯---------0.40-----0.37---70硬脂酸乙酯----0.06------0.01-----0.06-71(Z,Z)-9,12-十八烷二烯酸乙酯0.100.110.880.680.940.120.010.060.88-0.060.170.880.130.14-0.061.220.08酚类0.070.01-0.050.210.020.010.020.000.090.060.03-0.02-0.52-0.230.0272苯酚---------------0.10---734-乙烯基-2-甲氧基苯酚0.04---0.16-----0.050.02---0.28---742,4-二叔丁基苯酚0.010.01-0.050.060.020.010.02-0.090.010.01-0.02-0.09-0.07-752-乙基苯酚---------------0.06---764-乙基苯酚0.01----------------0.160.02醛酮类-0.020.170.270.920.130.030.050.170.460.020.070.170.160.221.600.040.830.1077壬醛-0.01----0.00--------1.09---78癸醛---0.170.170.040.010.03-0.14---0.070.020.19-0.830.10793,4-二甲基苯甲醛--0.17-0.16-0.02-0.17---0.170.06-0.24---803,5-二甲基苯甲醛-----0.06---0.26---------81椰子醛---0.09-----------0.09---824-壬酮-0.01--0.59---------0.20-0.04--83香叶基丙酮-----0.02-0.02-0.070.02--0.02-----84吡咯烷-2,4-二酮-----------0.07-------其他类0.471.353.473.371.811.141.511.293.476.252.180.653.471.471.310.630.852.513.3585正戊醚0.330.522.781.610.940.890.861.072.783.760.500.392.781.251.06-0.381.041.3286肟-甲氧基苯基0.050.17-0.60--0.09--1.35-0.12--0.10-0.22--87硅-0.120.250.630.330.080.120.070.250.430.060.040.250.090.000.390.060.520.1288(2,2-二乙氧基乙基)-苯0.100.080.220.280.390.090.010.040.220.260.180.050.220.060.060.140.030.220.0589萘----------------0.040.080.04902-甲氧基噻吩-0.09-0.10-0.060.030.02---0.03-0.030.02-0.03-0.0791十四甲基环七硅氧烷-0.060.230.150.080.030.030.020.230.240.02-0.230.040.040.100.020.190.03923-羟基-4-甲氧基甲苯-0.12----0.040.06-0.21------0.04-0.0893苄氧基溴------0.34---1.38-------1.65949-甲基吖啶----------0.030.03-----0.40-95环庚烷-0.18--------------0.03--96琥珀酸异戊基乙基----0.07---------0.01--0.05-

注:“-”表示未测出,低于方法检出限;M、Q、T分别代表己酸菌微胶囊添加量、加曲量和发酵时间。

2.5.1 不同发酵条件对酒体中风味物质含量的影响

如图6-A所示,醇类物质含量随着己酸菌微胶囊添加量的增加而减少,可能是添加量增加使己酸菌等酿酒功能微生物的含量增多,在酯化酶的作用下醇类物质被消耗更多,导致其含量不断减少;酯类物质含量随着己酸菌微胶囊添加量的增加先增多后减少,添加量过多导致微生物富集过多,相互竞争使得生长受到抑制[22],最终导致产酯量下降,酯类物质含量减少。由图6-B可知,酯类物质含量随着加曲量的增加先增多后减少,这是由于大曲中含有多种酯化菌,加曲量增加使得酯化菌浓度提高,更易促进酯类物质的生成,在加曲量为20%(质量分数)时含量达到最大,之后开始下降,可能是酯化菌过于饱和,微生物之间存在竞争作用[23],导致产酯量下降;酸类、酚类、醛酮类物质无明显变化。由图6-C可知,发酵时间为15 d时,醇类物质含量最高,说明醇类物质大部分是在发酵前期积累的,随着发酵时间延长,醇类物质被逐渐消耗,导致其含量下降;发酵时间对酯类物质含量变化有较大影响,总体来看发酵时间的延长有利于酯类物质的积累。由图6-D可知,己酸菌微胶囊添加方式为拌匀时,醇类、酯类、酸类、醛酮类物质含量相较于其他添加方式都明显提高,可能是由于拌匀时己酸菌微胶囊与酒醅完全接触,更有利于己酸菌等被包埋的酿酒功能微生物释放,提高了发酵体系中微生物的含量,使其生长代谢更旺盛,更有利于酒体中各种风味物质的生成。

A-己酸菌微胶囊添加量;B-加曲量;C-发酵时间;D-己酸菌微胶囊添加方式

图6 不同发酵条件下酒体中不同类风味物质含量的变化

Fig.6 Changes in the content of different flavor substances in wine body under different fermentation conditions

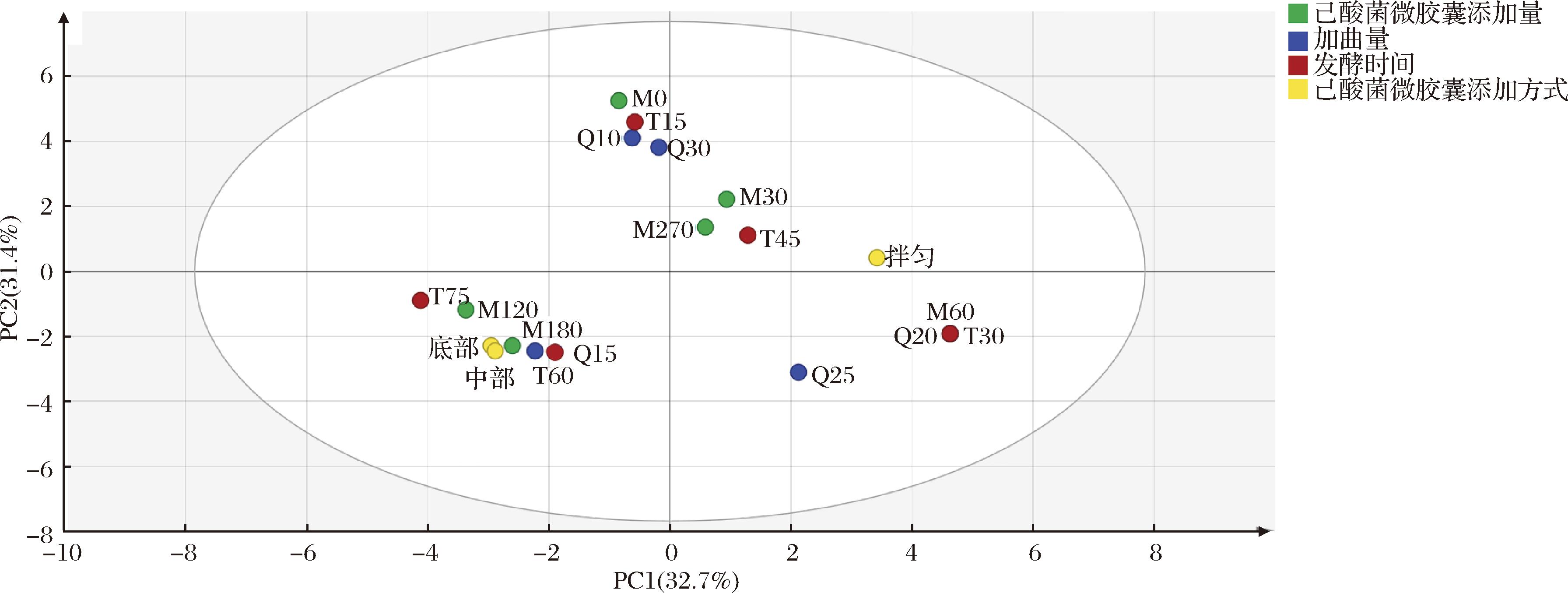

2.5.2 不同发酵条件对酒体风味物质影响的主成分分析

为研究不同发酵条件对酒体风味物质变化的影响,将所有组别的酒体风味物质成分进行PCA分析,结果如图7所示。PC1的方差贡献率为32.7%,PC2的方差贡献率为31.4%,前2个主成分的累计贡献率为64.1%,可代表酒体中原数据的变化趋势。发酵时间、加曲量因素的改变相比于另外2个因素分离得更为明显,说明发酵时间和加曲量这2个因素对酒体风味物质的含量变化影响更大。PCA中的载荷因子能反映重要变量的贡献程度,载荷因子的绝对值越大,对酒体风味物质变化的影响越明显。由载荷因子绝对值的大小可知,PC1中主要影响条件有T75、T30、Q20、M60,PC2中有T15、Q10、Q30,代表在前2个主成分中起主导作用,表明以上几种发酵条件对酒体风味物质变化影响更显著。

图7 不同发酵条件下酒体PCA的分布图

Fig.7 Distribution of PCA in wine body under different fermentation conditions

注:M表示己酸菌微胶囊添加量;Q表示加曲量;T表示发酵时间。

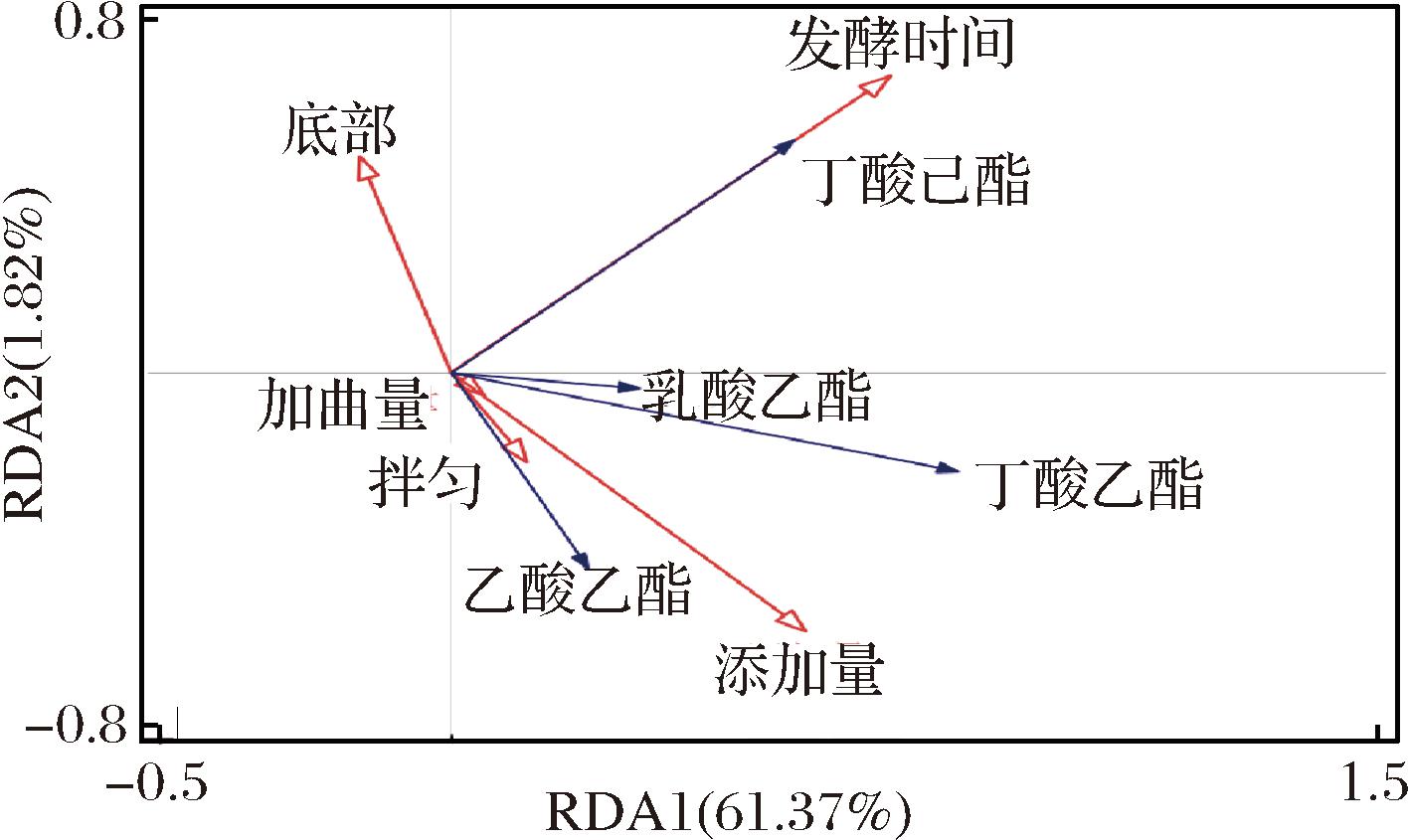

2.5.3 不同发酵条件对酒体四大酯的相关性分析

为找到不同发酵条件与己酸乙酯等四大酯之间的相关性,选择RDA进行分析。如图8所示,RDA1为61.37%,RDA2为1.82%,累计方差贡献率为63.19%。己酸菌微胶囊的添加量与己酸乙酯、乙酸乙酯、乳酸乙酯呈正相关,这表明随着添加量的增加,3种酯类物质含量增多,其中己酸乙酯与己酸菌微胶囊的添加量相关性最强,说明微胶囊的添加在发酵过程中作用明显。发酵时间与丁酸乙酯、己酸乙酯、乳酸乙酯呈正相关,是由于发酵时间的延长,使得酯类物质积累,含量增加。己酸菌微胶囊的添加方式为拌匀时,己酸乙酯、乙酸乙酯、乳酸乙酯与其呈正相关,可能是拌匀时,己酸菌微胶囊与酒醅接触面积更大,更有利于微生物释放发挥作用,使酯类物质含量增加。加曲量与己酸乙酯、乙酸乙酯、乳酸乙酯呈正相关,大曲中含有多种酯化菌,其含量增多有利于酯化反应的进行,使酯类物质含量增大。因此,可根据不同发酵条件与四大酯的相关性来调控发酵过程,使酒体风味物质的含量跟种类更加丰富。

图8 不同发酵条件与四大酯的RDA分析图

Fig.8 RDA analysis of different fermentation conditions and four esters

3 结论

本研究采用己酸菌微胶囊进行无窖泥发酵浓香型白酒,以微胶囊添加量、加曲量、发酵时间、微胶囊添加方式4个单因素来探究不同发酵条件对酒醅、酒体理化指标及酒体风味物质的影响。结果表明,酒体风味物质中酯类、醇类物质含量及种类占比最高,受不同发酵条件影响最大,其中发酵时间与加曲量是对酒体风味物质变化影响最显著的因素。己酸乙酯受发酵条件变化影响明显,其含量与微胶囊添加量、发酵时间、加曲量呈正相关,与微胶囊添加量相关性最强。本研究为无窖泥发酵浓香型白酒的开发与生产奠定了基础。

[1] WU J H, PENG H B, LI L, et al.FT-IR combined with chemometrics in the quality evaluation of Nongxiangxing Baijiu[J].Spectrochimica Acta Part A:Molecular and Biomolecular Spectroscopy, 2023, 284:121790.

[2] ZHAO L N, WANG Y, XING J L, et al.Distinct succession of abundant and rare fungi in fermented grains during Chinese strong-flavor liquor fermentation[J].LWT, 2022, 163:113502.

[3] CHAI L J, QIAN W, ZHONG X Z, et al.Mining the factors driving the evolution of the pit mud microbiome under the impact of long-term production of strong-flavor Baijiu[J].Applied and Environmental Microbiology, 2021, 87(17):e0088521.

[4] GAO Z Z, WU Z Y, ZHANG W X.Effect of pit mud on bacterial community and aroma components in yellow water and their changes during the fermentation of Chinese strong-flavor liquor[J].Foods, 2020, 9(3):372.

[5] REN H W, CAI Z N, DU C X, et al.Interrelated spatiotemporal variations between bacterial community and physicochemical factors in pit mud of Chinese strong-flavor Baijiu[J].LWT, 2024, 192:115630.

[6] LI J Y, DING Z, DONG W Q, et al.Analysis of differences in microorganisms and aroma profiles between normal and off-flavor pit mud in Chinese strong-flavor Baijiu[J].Journal of Bioscience and Bioengineering, 2024,137(5):360-371.

[7] WANG S H, LI Z J, HUANG D, et al.Contribution of microorganisms from pit mud to volatile flavor compound synthesis in fermented grains for Nongxiangxing Baijiu brewing[J].Journal of the Science of Food and Agriculture, 2024, 104(2):778-787.

[8] XIA H, JIN Y, ZHAO D, et al.Mining the factors driving the succession of microbial community in pit mud used for the production of Nongxiangxing Baijiu[J].LWT, 2024, 195:115806.

[9] ZHANG H M, MENG Y J, WANG Y L, et al.Prokaryotic communities in multidimensional bottom-pit-mud from old and young pits used for the production of Chinese Strong-Flavor Baijiu[J].Food Chemistry, 2020, 312:126084.

[10] LIU C J, DU Y F, ZHENG J, et al.Production of caproic acid by Rummeliibacillus suwonensis 3B-1 isolated from the pit mud of strong-flavor baijiu[J].Journal of Biotechnology, 2022, 358:33-40.

[11] XU Y Q, WANG X C, LIU X, et al.Discovery and development of a novel short-chain fatty acid ester synthetic biocatalyst under aqueous phase from Monascus purpureus isolated from Baijiu[J].Food Chemistry, 2021, 338:128025.

[12] 任雪, 魏晓庆, 韩雨辰, 等.无窖泥发酵生产浓香型白酒[J].食品与发酵工业, 2020, 46(7):105-109.REN X, WEI X Q, HAN Y C, et al.Production of Luzhou-flavor Baijiu by fermentation without cellar mud[J].Food and Fermentation Industries, 2020, 46(7):105-109.

[13] 汪江波, 朱嘉璐, 荣光玉, 等.己酸菌微胶囊的制备及其在浓香型白酒中的应用[J].食品安全质量检测学报, 2024, 15(2):227-234.WANG J B, ZHU J L, RONG G Y, et al.Preparation of Caproic acid bacteria microcapsules and its application in Nongxiangxing Baijiu[J].Journal of Food Safety &Quality, 2024, 15(2):227-234.

[14] 余汉超, 蒋燕明, 陈家豪, 等.清芝复合香型白酒生产工艺的优化[J].食品研究与开发, 2023, 44(3):102-109.YU H C, JIANG Y M, CHEN J H, et al.Optimization of production process for Qingzhi-flavor liquor[J].Food Research and Development, 2023, 44(3):102-109.

[15] 袁琦, 王家胜, 毛豪, 等.稻花香馫香型白酒风味特征分析[J].中国酿造, 2022, 41(2):53-59.YUAN Q, WANG J S, MAO H, et al.Flavor characteristic of Daohuaxiang Xin-flavor Baijiu[J].China Brewing, 2022, 41(2):53-59.

[16] HU X L, TIAN R J, WANG K L, et al.The prokaryotic community, physicochemical properties and flavors dynamics and their correlations in fermented grains for Chinese strong-flavor Baijiu production[J].Food Research International, 2021, 148:110626.

[17] 李璇, 戚居胜, 韩四海, 等.浓香型白酒杜康酒醅发酵过程中理化指标变化规律[J].食品与发酵工业, 2019, 45(11):52-57.LI X, QI J S, HAN S H, et al.Changes in physicochemical properties of fermented grains of strong-aroma liquor ‘Dukang’during fermentation[J].Food and Fermentation Industries, 2019, 45(11):52-57.

[18] LIU Y B, LI H D, DONG S M, et al.Dynamic changes and correlations of microbial communities, physicochemical properties, and volatile metabolites during Daqu fermentation of Taorong-type Baijiu[J].LWT, 2023, 173:114290.

[19] 张小娜, 宋翠颖, 郭世鑫, 等.白酒发酵过程中高级醇影响因素的研究[J].食品与发酵工业, 2023, 49(1):67-72.ZHANG X N, SONG C Y, GUO S X, et al.Factors influencing higher alcohols during the fermentation of Baijiu[J].Food and Fermentation Industries, 2023, 49(1):67-72.

[20] 肖辰, 陆震鸣, 张晓娟, 等.泸型酒酒醅细菌群落的发酵演替规律[J].微生物学报, 2019, 59(1):195-204.XIAO C, LU Z M, ZHANG X J, et al.Bacterial community succession in fermented grains of Luzhou-flavor Baijiu[J].Acta Microbiologica Sinica, 2019, 59(1):195-204.

[21] 蒲领平, 黄治国, 饶家权, 等.川中地区浓香型白酒酒醅风味物质时空差异性比较[J].现代食品科技, 2023, 39(12):262-269.PU L P, HUANG Z G, RAO J Q, et al.Comparison of temporal and spatial differences in flavor compounds from fermented strong aroma Baijiu grains in central Sichuan[J].Modern Food Science and Technology, 2023, 39(12):262-269.

[22] 贺雨杰, 唐雨润, 蒋小清, 等.泸州产区浓香型白酒酿造微环境-风味相关性分析[J].中国酿造, 2024, 43(2):98-105.HE Y J, TANG Y R, JIANG X Q, et al.Correlation analysis between brewing microenvironment and flavor of strong-flavor Baijiu in Luzhou producing area[J].China Brewing, 2024, 43(2):98-105.

[23] HE F, YANG S Q, ZHANG G H, et al.Exploration of key aroma active compounds in strong flavor Baijiu during the distillation by modern instrument detection technology combined with multivariate statistical analysis methods[J].Journal of Food Composition and Analysis, 2022, 110:104577.