新鲜香菇的含水率为80%~95%[1],在采摘后一段时间内仍会发生呼吸作用,这导致香菇新鲜程度和营养价值下降,造成巨大经济损失[2]。为了提高经济效益及延长贮存时间,干燥成为了贮存和再加工中不可缺少的基本生产环节。

热风干燥能够杀死其他处理方法无法杀死的细菌,且在处理过程中没有化学残留物,是目前应用最广泛的干燥方式[3-5]。热风干燥工艺参数对香菇形状、色泽、香味起关键作用。影响新鲜香菇干燥过程最重要的因素是干燥温度,诸多学者对最优干燥温度和干燥时间进行了大量实验研究。YANG等[6]研究表明,在60 ℃的热空气干燥下,香菇可以产生最高水平的氨基酸、有机含量和鲜味浓度。KIM等[7]认为,50 ℃热风干燥对于食用菌是一种有效的干燥温度。

低温热风干燥干燥速率较小,干燥周期长;高温热风干燥香菇表面的收缩程度大,会破坏香菇的细胞结构,导致细胞内氨基酸和还原糖等化学物质的释放[8]。因此,许多学者开展了预处理、间歇干燥和分段变温(segment variable temperatures,SVT)干燥香菇的试验研究。XU等[8]采用高温预加热处理,然后进行热风干燥,结果表明,该处理方式提高了香菇的复水率和硬度。GUO等[9]通过对经不同热风干燥香菇的化学成分、色差及复水比分析,发现相比其他干燥方式,非均匀间歇干燥的干香菇品质较好。段续等[10]对香菇SVT干燥工艺进行试验研究,研究表明,在前期风温56 ℃、转换点含水率53%、后期风温72 ℃ 的工艺干燥下,可满足当前香菇干燥的需求。孙铜生等[11]对新鲜香菇进行SVT干燥实验,研究发现相比恒温干燥,采用SVT干燥时的干香菇色泽变化较小,复水率最高,达143.65%。此外,有学者对香菇分段的其他干燥方式进行了研究试验。LIU等[12]研究了热泵除湿分段干燥对香菇感官品质的影响。结果表明,热泵除湿分段干燥改善了干香菇的特征风味,且复水比、收缩率和微观结构特征较优。张志勇等[13]提出分段变功率微波干燥,可使干燥的均匀性与干燥效率达到最佳。孙相印[14]利用太阳能辅助干燥设备研究了恒温和变温干燥工艺对香菇质量的影响,确定了SVT干燥最优工艺。

SVT干燥可降低干燥能耗、提高干燥速率,并保证干香菇品质[7-8,15]。本研究对SVT热风香菇干燥的干燥动力学、干燥品质及能耗影响进行试验研究,将研究结果与3种恒温热风干燥进行比较,并确定SVT热风干燥模型。

1 材料与方法

1.1 材料

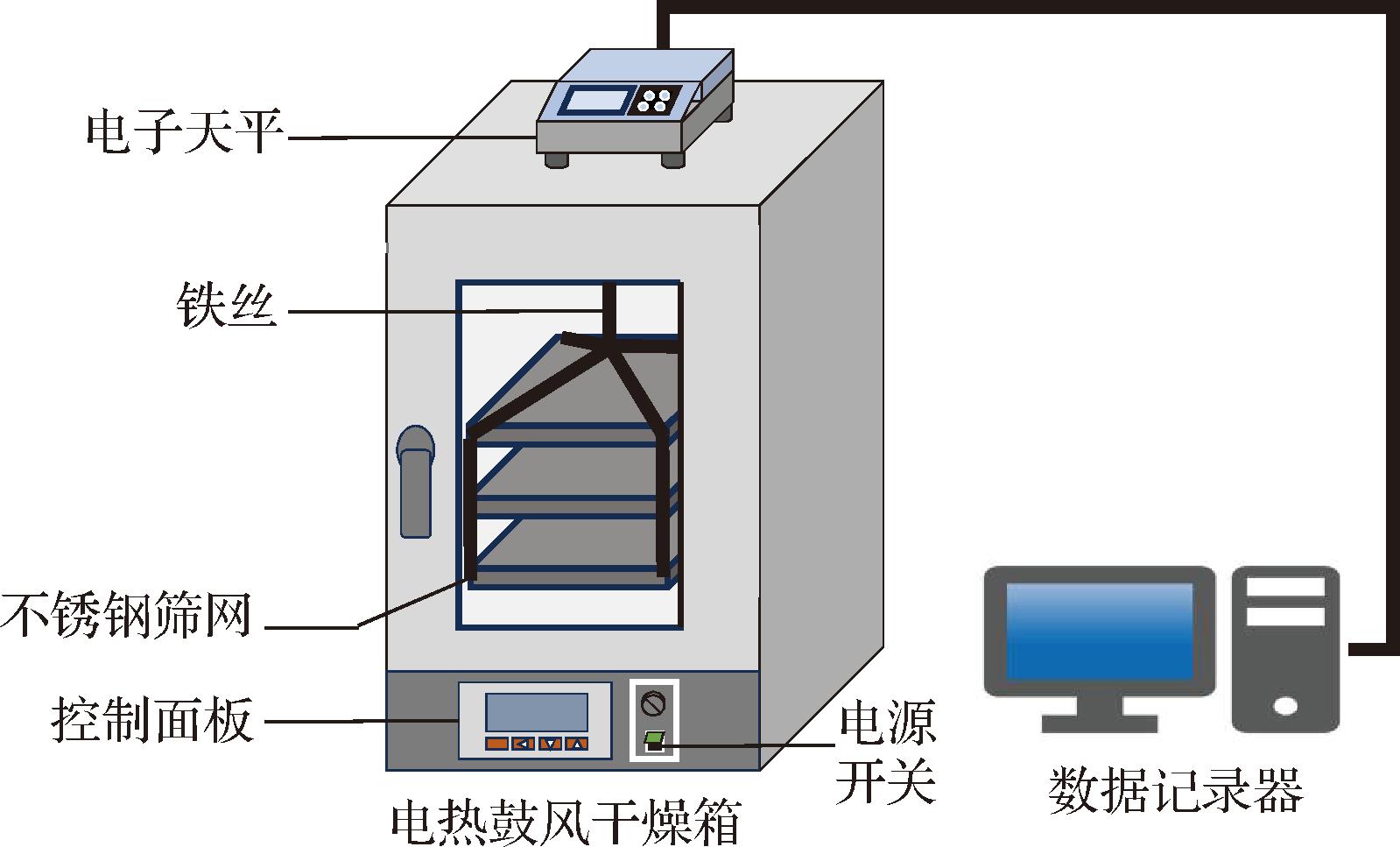

试验所用新鲜香菇个体大小均匀完整,菌盖直径为(6.75±0.54) cm,保留香菇柄部,初始湿基含水率为84.53%。热风干燥试验台简图如图1所示。

图1 热风干燥试验台简图

Fig.1 Schematic diagram of the hot air drying experimental bench

电热鼓风干燥箱底部设有循环风机(功率为25 W)和加热管,经加热管加热后的热空气以1 m/s的流速从底部圆形进风口(直径为400 mm)送入箱体内,内部尺寸为400 mm×400 mm×450 mm,箱体上部设有排气孔(直径为20 mm)。不锈钢筛网尺寸为295 mm×215 mm,筛孔孔径6.0 mm,共放置3层;使用电子天平对干燥过程中香菇质量进行采集。

1.2 仪器与设备

WGL-65B电热鼓风干燥箱(精度:±0.5 ℃),科伟永兴公司;6.0 mm不锈钢筛网,永睿厨具公司;PWN423ZH/E电子天平(精度:±0.01 g),奥克斯公司;LU-R3000无纸记录仪(精度:±0.2%F.S),安东电子公司;PT100热电阻(精度:±0.1 ℃),北辰公司。

1.3 实验方法

热风干燥温度由电热鼓风干燥箱设定并控制;在箱体垂直中心的上部、中部及底部分别设置热电阻温度传感器,由无纸记录仪实时采集。测量结果表明,箱体内部加热过程较均匀。以取箱体垂直中心的上部、中部及底部3个温度的平均值作为干燥温度。

实验开始前,先将电热鼓风干燥箱开启,待工作室内空气预热到40 ℃时,将新鲜香菇分别均匀平铺到3层不锈钢筛网上,每层装载量为(378.56±44.99) g,设置如表1所示的运行参数来进行SVT干燥。同时,根据GH/T 1013—2015《香菇》确定干香菇含水率是否达到安全干基含水率(≤13%)。

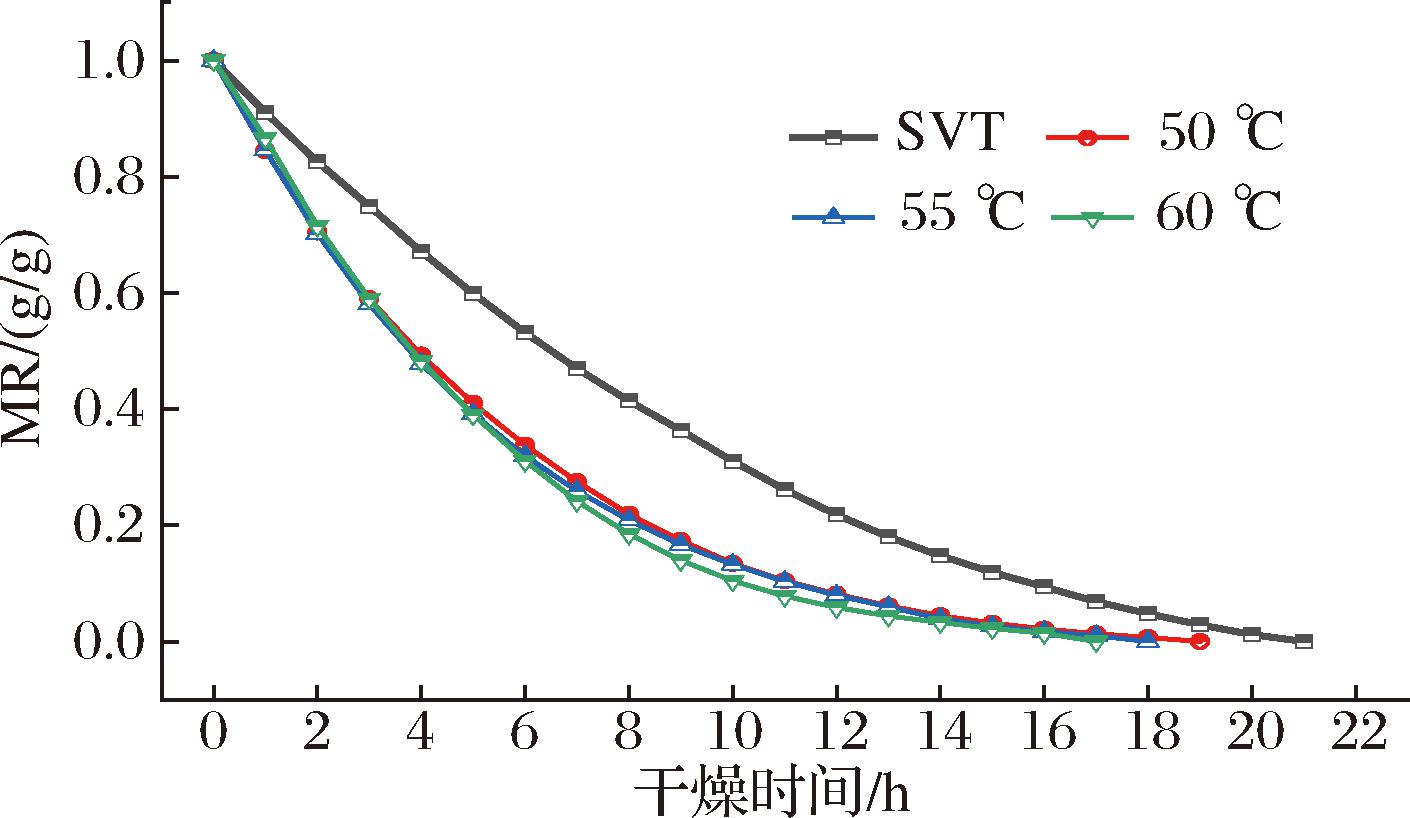

表1 SVT干燥运行参数

Table 1 Operating parameters of SVT drying

阶段温度/℃风速/(m/s)时间/h第一阶段403第二阶段4516第三阶段507第四阶段555

实验开始后,每隔30 min,使用电子天平记录香菇质量。干燥过程中,新鲜香菇与干燥箱内热空气进行热量交换,新鲜香菇中的水分蒸发,湿空气从箱体顶部小孔排出。同时,设置3组全程恒定干燥温度(50、55、60 ℃)的对照试验。

1.3.1 干燥参数

1.3.1.1 湿基含水率与干基含水率

湿基含水率(w),即物料中水分的质量分数。干基含水率(X),即湿物料中的水分与绝对干物料(不含水分的部分)的质量之比。在以下表述中,含水率均指干基含水率(X)。根据GB 5009.3—2016《食品安全国家标准 食品中水分的测定》,w和X分别以公式(1)、公式(2)进行计算:

(1)

(2)

式中:w,湿基含水率,g/g;mt,t时刻的香菇质量,g;m2,干燥终点香菇质量,g;X,含水率(干基含水率),g/g。

1.3.1.2 水分比

水分比(moisture ratio,MR)可用来表示物料中未被干燥去除的水分量,即干燥过程中t时刻香菇含水率占初始含水率的比例。根据公式(3)进行计算[16]:

(3)

式中:Xt,t时刻的含水率,g/g;Xe,最终含水率,g/g;X0,初始含水率,g/g。

1.3.1.3 干燥速率

干燥速率(drying rate,DR)表示干燥过程中,水分从香菇中蒸发出来的快慢程度。根据公式(4)进行计算:

(4)

式中:Xt+Δt,t+Δt时刻的含水率,g/g;t,时间,h。

1.3.2 评价指标

1.3.2.1 比能耗与能效

利用比能耗(specific energy consumption,SEC)与能效(ηe)对不同干燥工艺的耗能进行对比。SEC表示新鲜香菇脱去1 g水所消耗的能量[17],ηe表示新鲜香菇脱水过程所需热量Qw与系统总能耗Qz的比值[18]。根据公式(5)~公式(8)进行计算:

(5)

QH/kJ=A×v×ρa×ca×ΔT×t

(6)

Qmec/kJ=p×t

(7)

(8)

式中:QZ,系统总能耗,kJ;QH,干燥所需的总热能,kJ;Qmec,机械能,干燥箱中轴流风机运行时的能耗,kJ;mw,脱去水分的质量,g;A,电热鼓风干燥箱箱体底部风口面积,m2;v,空气流速,m/s;ρa,入口空气密度,kg/m3;ca,空气比热,kJ/(kg·K);ΔT,干燥前后介质温差,℃;t,干燥时间,s;p,干燥箱中轴流风机额定功率,W;QW,新鲜香菇水分汽化所消耗的热量,kJ;hfg,水分蒸发潜热,kJ/kg。

1.3.2.2 复水比

复水比(RR),即复水一定时间后擦干水分的质量与复水前的质量之比,根据公式(9)进行计算:

(9)

式中:mf,香菇复水擦干后的质量,g;mg,香菇复水前的质量,g。

每个干燥工艺均随机选取一定质量的干香菇,放入恒温40 ℃的蒸馏水中,保温70 min。每隔10 min取出沥干,并用吸水纸拭干表面水分后称量。

1.3.2.3 微观结构

扫描电子显微镜(scanning electron microscope,SEM)是一种可以收集、放大、再成像的观察手段,从而表征物质微观形貌[19]。在20 kV的加速电压下,从不同干燥工艺干燥的干香菇相同位置上取下小块样品,将镀金干香菇块固定在SEM短管上,分别放大500、1 000、2 000倍。

1.4 统计分析

为了获得最佳干燥动力学模型,选取决定系数(R2)、卡方(χ2)及均方根误差(root mean square error,RMSE)来判断模型拟合结果的优劣,R2越大(越接近1)、 χ2和RMSE越小(越接近0),说明拟合效果越好。R2、χ2及RMSE分别根据公式(10)~公式(12)进行计算[20]:

(10)

(11)

(12)

式中:MRexp,i,第i个样本的试验水分比,g/g;MRpre,i,第i个样本的干燥模型预测水分比,g/g;MRexp,试验实测水分比算数平均值,g/g;N,观察量的个数;P,模型函数中参数的个数。

1.5 误差分析

实验误差主要是由香菇质量的测量引起的。质量的直接测量误差(ζ)可用公式(13)表示[21]:

(13)

式中:ζ,测量误差;Δx,测量值和真实值之差;x,参数测量值。

实验中香菇质量的测量选用精度为0.005%的电子天平,其量程为0~2 000 g,实验最小测量质量为34 g,最大测量误差为0.294 1%。

2 结果与分析

2.1 干燥动力学

2.1.1 对MR的影响

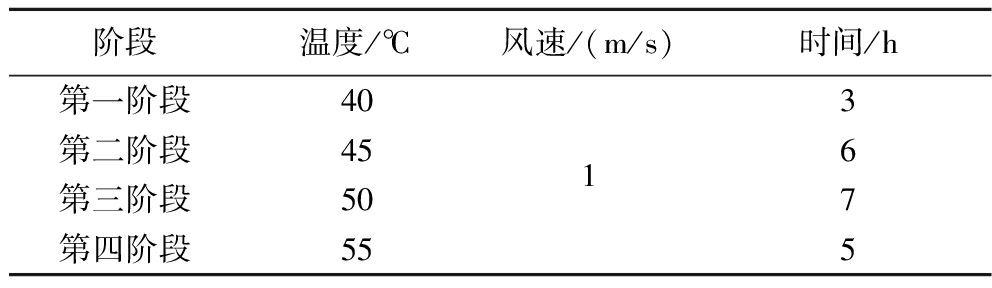

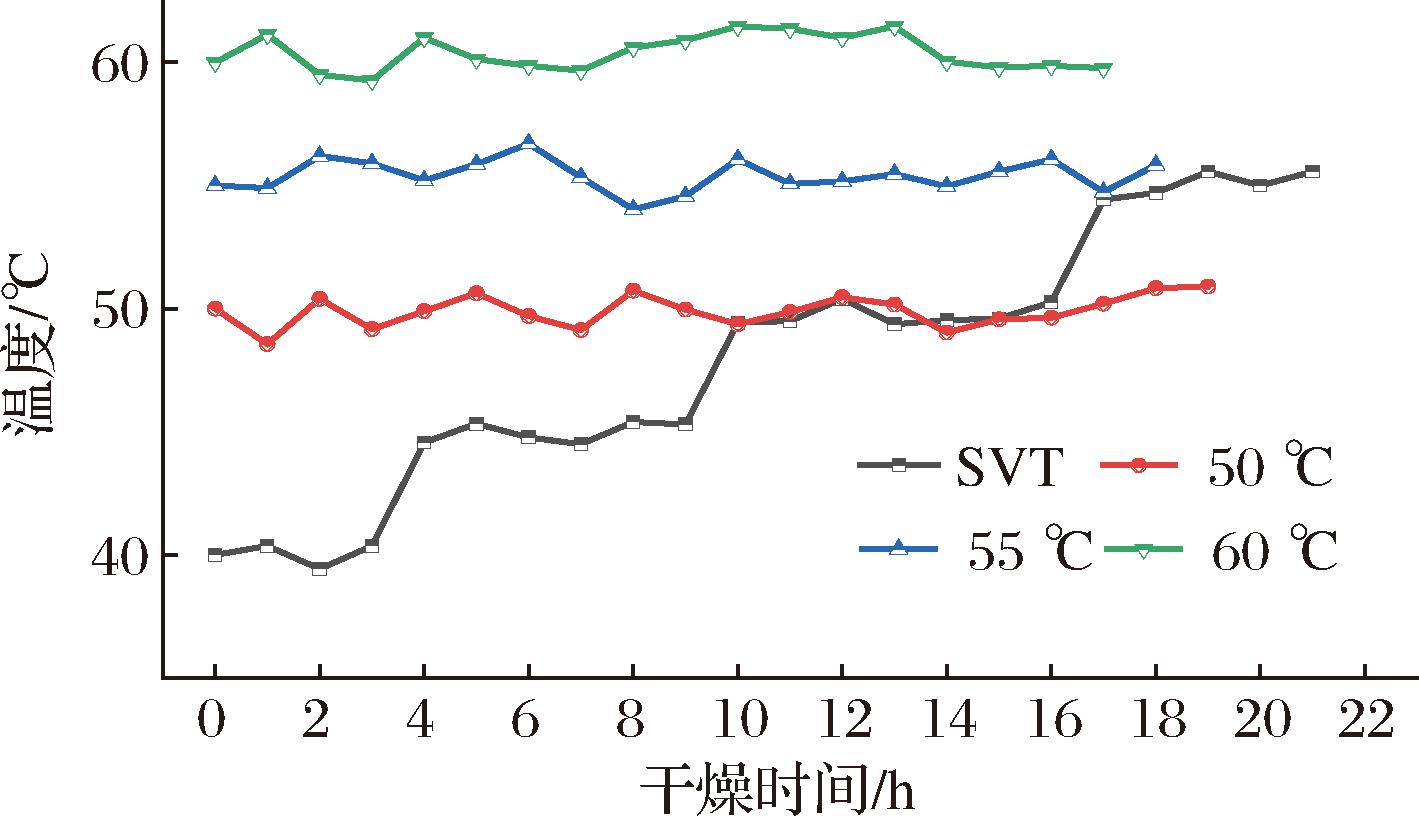

3组全程恒定干燥温度(50、55、60 ℃)的干燥时间分别为19、18、17 h,SVT干燥时间为21 h。干燥箱内温度变化如图2所示,新鲜香菇MR随干燥时间(t)变化曲线如图3所示。

图2 干燥箱内温度变化曲线

Fig.2 Temperature change curve in the drying box

图3 香菇MR随干燥时间变化曲线

Fig.3 MR curve of Lentinus edodes with the drying time

如图2所示,SVT干燥在0~3 h时,干燥温度为(40±0.06) ℃;在4~9 h时,干燥温度为(45±0.02) ℃;在10~16 h时,干燥温度为(50±0.27) ℃;在17~21 h时,干燥温度为(55±0.05) ℃。恒温50 ℃干燥时箱内温度为(50±0.11) ℃。恒温55 ℃干燥时箱内温度为(55±0.37) ℃。恒温60 ℃干燥时箱内温度为(60±0.31) ℃。

如图3所示,不同温度下的MR随干燥时间t的变化趋势大致相同。香菇干燥过程中MR持续下降,同一干燥时间,干燥温度越高,MR越小。同时,不同的干燥时间下香菇水分比的减小速率不同,干燥前期和中期MR减少的速率较大,而后期MR减少的速率较小,干燥末期时,MR几乎保持不变,表明已经达到干燥平衡状态[22]。相比3组恒温(50、55、60 ℃)干燥,由于SVT干燥温度由40 ℃开始,MR下降较缓,且达到安全含水率所需时间较长,为21 h。

2.1.2 对DR的影响

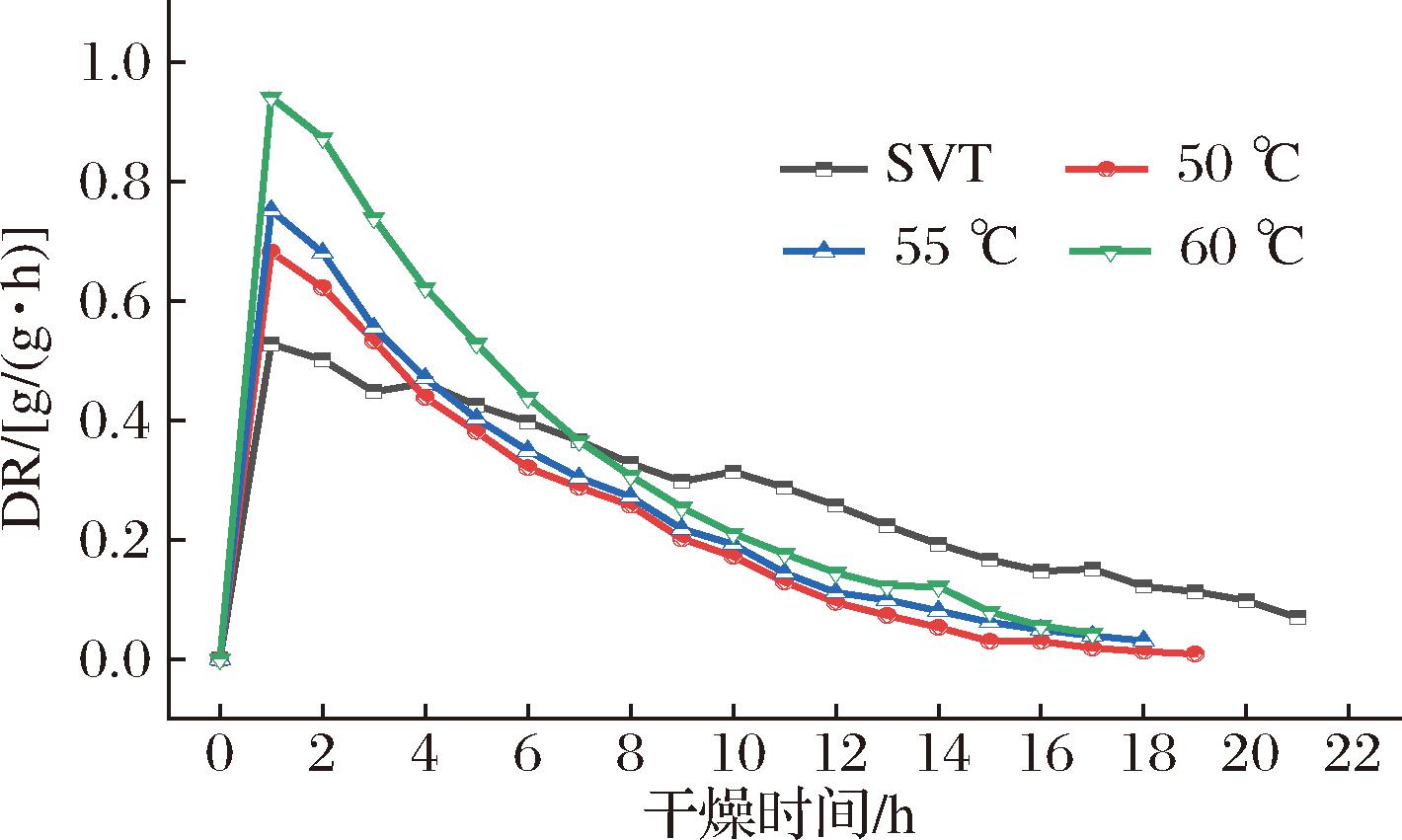

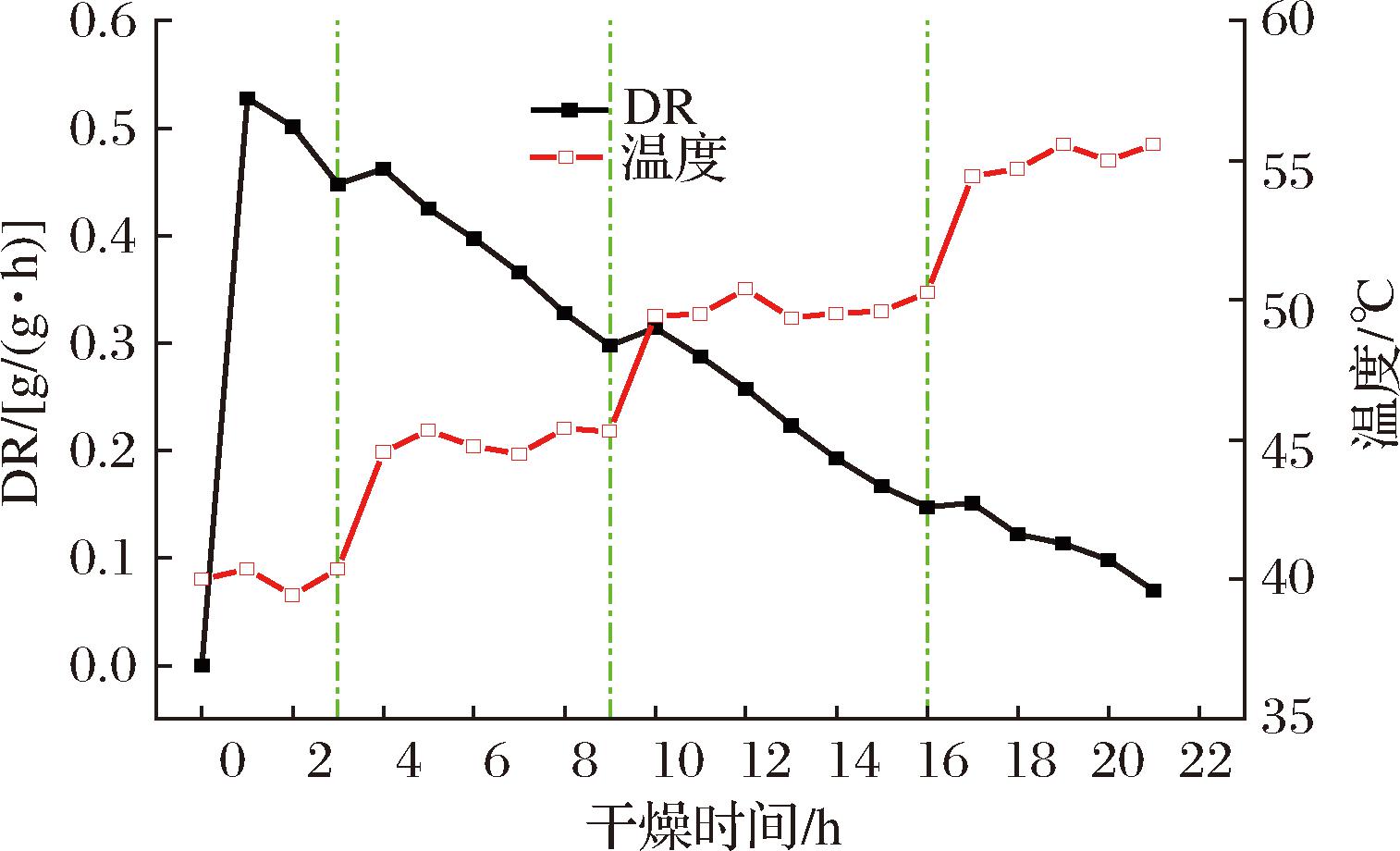

不同干燥工艺下的DR随干燥时间的变化曲线如图4所示。SVT的DR与干燥箱内温度变化曲线如图5所示。

图4 香菇DR随干燥时间变化曲线

Fig.4 DR Curve of Lentinus edodes with the drying time

图5 SVT的DR与干燥箱内温度变化曲线

Fig.5 DR and temperature change curve in the drying box of SVT

如图4所示,在同一干燥时间,随着干燥温度的升高,DR增大。提高干燥温度可以加速水分外部迁移作用。干燥初期水分蒸发速率呈现上升的趋势,内部水分扩散阻力小,香菇内部温度低于表面,形成温度梯度差,内部水分向外迁移。随着干燥过程进行,香菇内部水分含量降低,表面水分蒸发速度低于内部迁移速度,因此DR降低,并趋于零,最终完成干燥[23]。

如图5所示,每一干燥阶段开始时,由于干燥温度的升高,DR呈先上升后下降的趋势。由于SVT干燥分为4个阶段,每个干燥阶段均为先上升后下降的趋势,DR最大值分别为:0.537 9(1 h)、0.462 2(4 h)、0.314 2(10 h)、0.151 2(17 h) g/(g·h)。

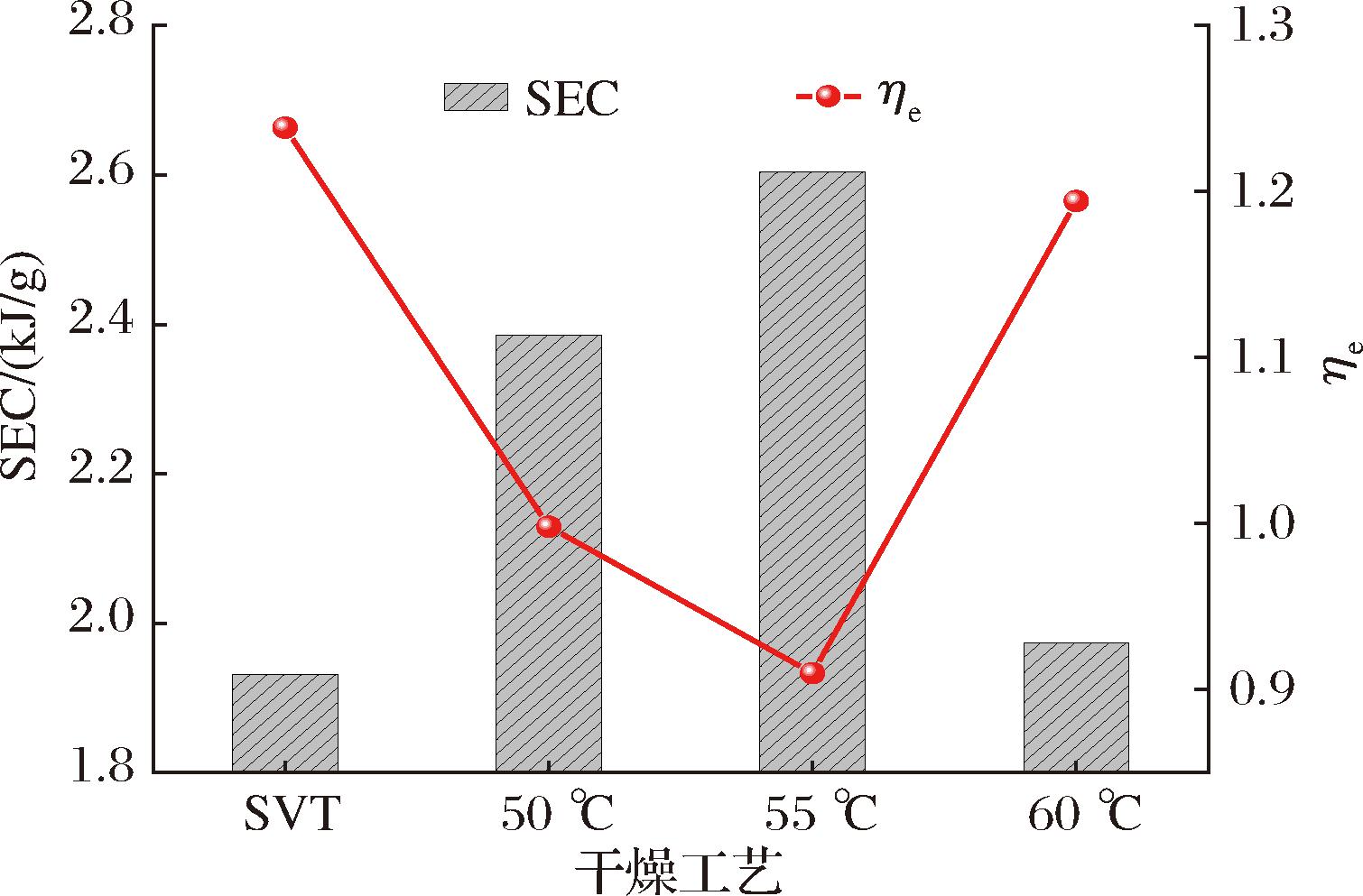

2.2 对能耗的影响

不同干燥工艺下香菇干燥过程SEC和ηe如图6所示。

图6 不同干燥工艺的SEC和ηe

Fig.6 SEC and ηe of the different drying processes

当干燥温度分别为50、55、60 ℃时,SEC分别对应为2.386、2.604、1.974 kJ/g,ηe分别对应为0.998、0.910及1.194。SVT干燥SEC为1.931 kJ/g,ηe为1.239。能耗是评价干燥过程的重要指标之一,相比3种恒温干燥,SVT干燥的SEC最小,ηe最大。

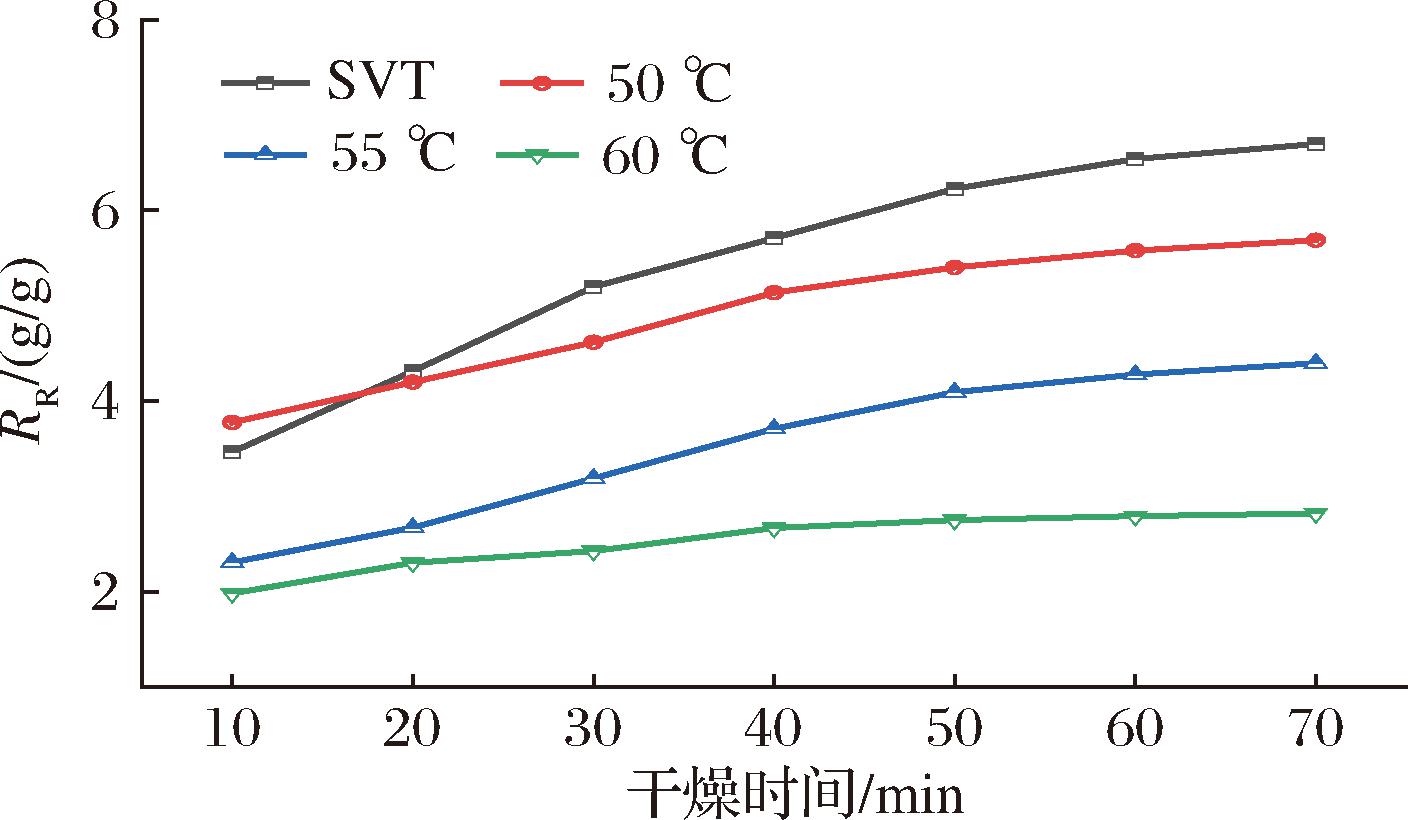

2.3 对RR的影响

干燥温度对RR的影响如图7所示。

图7 香菇干燥后RR变化曲线

Fig.7 RR curve of the dried Lentinus edodes

在同一复水时间,恒温60 ℃干燥的RR最小,这是由于干燥温度过高,香菇内部结构会被破坏,细胞壁的渗透性降低,香菇表面皱缩、硬化,再吸水能力减弱,因此复水比低[23]。由于SVT干燥时间为21 h,相比3种恒温干燥方式干燥时间较长,所以在复水开始时,其RR比恒温50 ℃的RR小。在复水70 min后,复水比趋于稳定,SVT的RR最大,为6.70 g/g。

2.4 对微观结构的影响

干香菇的复水比等特性与组织结构有关,通过SEM可以观察到不同干燥工艺对干香菇微观结构的影响,如图8所示。

a-恒温60 ℃;b-恒温55 ℃;c-恒温50 ℃;d-SVT 1-×500倍;2-×1 000倍;3-×2 000倍

图8 不同干燥工艺下干香菇微观结构

Fig.8 Microstructure of the dried Lentinus edodes under different drying processes

由图8所示,热风干燥后干香菇样品的微观结构呈多孔性的蜂窝状网状,纤维结构有层叠现象。在SEM放大500、1 000及2 000倍时,4种干燥工艺里,恒温60 ℃(图8-a)纤维结构分布最密,恒温55 ℃(图8-b)和SVT(图8-d)次之,恒温50 ℃(图8-c)最稀疏,且样品孔隙最大。就干燥性能而言,组织中的孔越多,干燥过程中水分迁移就越快;相反,微观结构越致密,则干燥速度更慢。由于大孔径和孔隙会增强香菇的吸水能力,因此恒温50 ℃(图8-c)干燥的香菇复水比较高。SVT(图8-d)干燥过程中,水分的扩散速度较慢,干燥时间持续较长,所以相比恒温50 ℃干燥,SVT干燥的空隙较密且小,在复水开始时,RR较小。

2.5 干燥数学模型

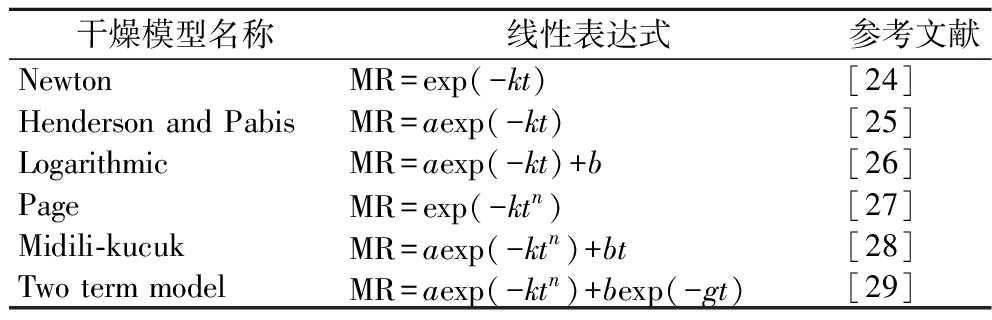

干燥模型,即MR与干燥时间t的函数,可预测干燥过程各个时间物料的水分含量。香菇干燥模型如表2所示:

表2 香菇干燥模型

Table 2 Drying mathematical models of Lentinus edodes

干燥模型名称线性表达式参考文献NewtonMR=exp(-kt)[24]Henderson and PabisMR=aexp(-kt)[25]LogarithmicMR=aexp(-kt)+b[26]PageMR=exp(-ktn)[27]Midili-kucukMR=aexp(-ktn)+bt[28]Two term modelMR=aexp(-ktn)+bexp(-gt)[29]

注:k,干燥速率常数;a、b、n、g,待定系数(下同)。

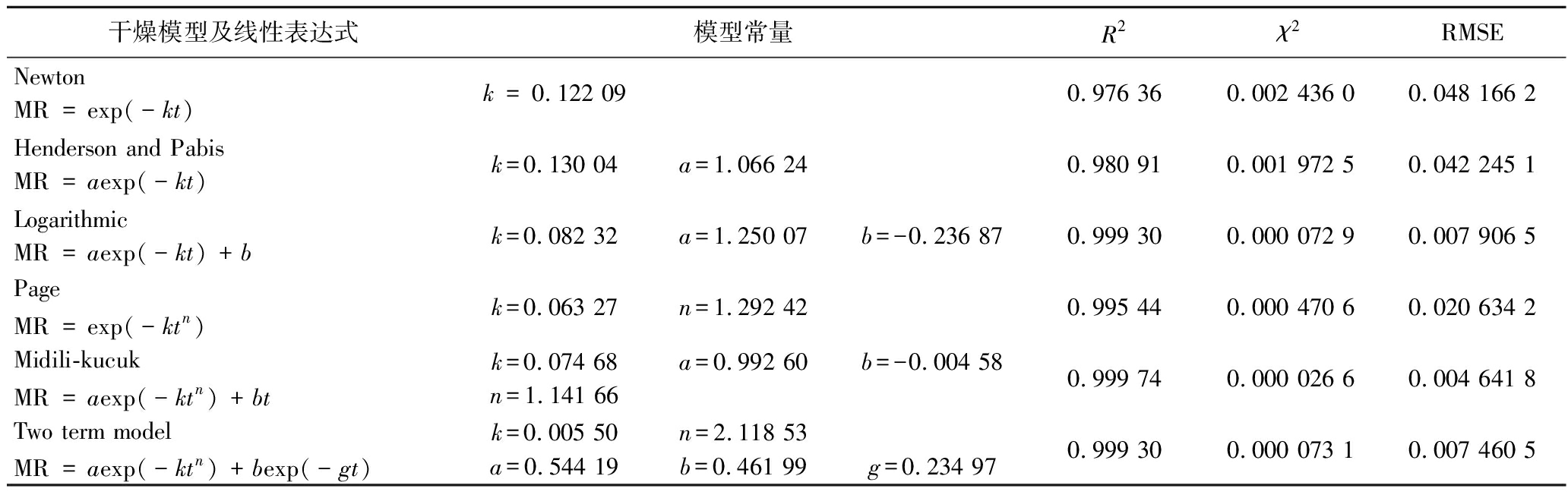

对6种干燥模型进行香菇干燥试验MR的拟合,拟合结果如图9所示。根据公式(10)~公式(12),分别对6种干燥模型计算决定R2、χ2及RMSE,如表2所示。

a-Newton模型;b-Henderson and Pabis模型;c-Logarithmic模型;d-Page模型;e-Midili-kucuk模型;f-Two term model模型

图9 SVT干燥工艺MR试验值与6种模型拟合曲线

Fig.9 Fitting curves between MR test values of SVT drying process and six drying mathematical models

从图9可以看出,Logarithmic模型、Midili-kucuk模型及Two term model模型精度较高。从表3可以看出,Midili-kucuk模型的决定系数(R2)、卡方(χ2)及RMSE分别为0.999 74、0.000 026 6及0.004 641 8,在所选6种干燥模型中显著性最高,拟合结果最佳。上述分析结果表明,应选用Midili-kucuk模型作为香菇SVT热风干燥的基本模型。

表3 香菇SVT干燥模型拟合结果

Table 3 Fitting results of drying mathematical models of Lentinus edodes with SVT

干燥模型及线性表达式模型常量R2χ2RMSENewtonMR=exp(-kt)k = 0.122 090.976 360.002 436 00.048 166 2Henderson and PabisMR=aexp(-kt)k=0.130 04a=1.066 240.980 910.001 972 50.042 245 1LogarithmicMR=aexp(-kt)+bk=0.082 32a=1.250 07b=-0.236 870.999 300.000 072 90.007 906 5PageMR=exp(-ktn)k=0.063 27n=1.292 420.995 440.000 470 60.020 634 2Midili-kucukMR=aexp(-ktn)+btk=0.074 68n=1.141 66a=0.992 60b=-0.004 580.999 740.000 026 60.004 641 8Two term modelMR=aexp(-ktn)+bexp(-gt)k=0.005 50a=0.544 19n=2.118 53b=0.461 99g=0.234 970.999 300.000 073 10.007 460 5

3 结论

为研究香菇SVT热风干燥特性及其数学模型,以电热鼓风干燥箱为干燥设备,对新鲜香菇进行干燥试验;并对香菇SVT热风干燥的试验结果做回归分析,通过研究得出如下结论:

a)SVT干燥温度由40 ℃开始,MR下降较缓,达到安全含水率需21 h。4个干燥阶段DR均呈先上升后下降的趋势,在第1、4、10、17小时,DR最大,分别为0.537 9、0.462 2、0.314 2、0.151 2 g/(g·h)。

b)SVT热风干燥可以实现节能干燥,干燥完成后香菇品质较好。相比3种恒温(50、55、60 ℃)热风干燥工艺,SVT热风干燥SEC最小,为1.931 kJ/g;ηe最大,为1.239;RR最大,为6.70 g/g;纤维结构分布较稀疏,样品孔隙较大。

c)在所选的6种干燥模型中,Midili-kucuk模型的决定系数(R2)为0.999 74,χ2为0.000 026 6,RMSE为0.004 641 8,在所选6种干燥模型中显著性最高,拟合结果最佳。

[1] 高雪, 金鑫, 毕金峰, 等.基于主成分分析法综合评价不同干燥工艺对香菇干燥特性和品质的影响[J].沈阳农业大学学报, 2021, 52(5):537-547.GAO X, JIN X, BI J F, et al.Comprehensive evaluation of shiitake mushrooms using different drying processes based on principal component analysis[J].Journal of Shenyang Agricultural University, 2021, 52(5):537-547.

[2] 张越翔, 刘静, 吴小恬, 等.食用菌干燥技术研究进展[J].中国果菜, 2022, 42(1):24-33.ZHANG Y X, LIU J, WU X T, et al.Research progress on drying technology of edible fungus[J].China Fruit and Vegetable, 2022, 42(1):24-33.

[3] 于蒙杰, 张学军, 牟国良, 等.我国热风干燥技术的应用研究进展[J].农业科技与装备, 2013(8):14-16.YU M J, ZHANG X J, MU G L, et al.Research progress on the application of hot air drying technology in China[J].Agricultural Science and Technology &Equipment, 2013(8):14-16.

[4] TIAN Y T, ZHAO Y T, HUANG J J, et al.Effects of different drying methods on the product quality and volatile compounds of whole shiitake mushrooms[J].Food Chemistry, 2016, 197:714-722.

[5] KUMAR C, SINGH M, ZALPOURI R, et al.An in-depth analysis of various technologies used for mushroom drying[J].Food Engineering Reviews, 2023, 15(3):491-524.

[6] YANG X, ZHANG Y Y, KONG Y, et al.Comparative analysis of taste compounds in shiitake mushrooms processed by hot-air drying and freeze drying[J].International Journal of Food Properties, 2019, 22(1):1100-1111.

[7] KIM B M, JUNG E S, AAN Y H, et al.Drying characteristics and physical properties of medicinal and edible mushrooms[J].Korean Journal of Food Preservation, 2016, 23(5):689-695.

[8] XU L, FANG X J, WU W J, et al.Effects of high-temperature pre-drying on the quality of air-dried shiitake mushrooms (Lentinula edodes)[J].Food Chemistry, 2019, 285:406-413.

[9] GUO X H, XIA C Y, TAN Y R, et al.Mathematical modeling and effect of various hot-air drying on mushroom (Lentinus edodes)[J].Journal of Integrative Agriculture, 2014, 13(1):207-216.

[10] 段续, 徐一铭, 任广跃, 等.香菇分段变温红外喷动床干燥工艺参数优化[J].农业工程学报, 2021, 37(19):293-302.DUAN X, XU Y M, REN G Y, et al.Optimization of the drying process parameters for Lentinus edodes in segment variable temperature infrared assisted spouted bed[J].Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(19):293-302.

[11] 孙铜生, 王金志, 吴慧栋, 等.香菇热风干燥品质特性分析与工艺优化[J].食品与发酵工业, 2022, 48(6):117-124.SUN T S, WANG J Z, WU H D, et al.Quality characteristics analysis and process optimization of hot air drying of Lentinus edodes[J].Food and Fermentation Industries, 2022, 48(6):117-124.

[12] LIU Q, BAU T, JIN R X, et al.Comparison of different drying techniques for shiitake mushroom (Lentinus edodes):Changes in volatile compounds, taste properties, and texture qualities[J].LWT, 2022, 164:113651.

[13] 张志勇, 李元强, 刘成海, 等.基于“热失控”规律的香菇微波干燥工艺优化[J].食品科学, 2020, 41(10):230-237.ZHANG Z Y, LI Y Q, LIU C H, et al.Optimization of microwave drying of shiitake mushrooms considering thermal runaway[J].Food Science, 2020, 41(10):230-237.

[14] 孙相印. 太阳能辅助热泵干燥系统中工艺参数对物料干燥品质的影响研究[D].郑州:郑州轻工业学院, 2018.SUN X Y.Study on the influence of process parameters on materials drying quality of the solar assisted heat pump drying system[D].Zhengzhou:Zhengzhou University of Light Industry, 2018.

[15] 代存迪, 朱海波, 朱远洋, 等.不同温度下香菇干燥特性与挥发性成分变化[J].食品研究与开发, 2023, 44(13):167-174.DAI C D, ZHU H B, ZHU Y Y, et al.Drying characteristics and volatile components of shiitake mushrooms at different temperatures[J].Food Research and Development, 2023, 44(13):167-174.

[16] 文雅欣. 远红外辐照-热风干燥八角的动力学及品质变化研究[D].广州:华南理工大学, 2020.WEN Y X.Study on kinetics and quality change of Illicium verum drying by far infrared radiation and hot air[D].Guangzhou:South China University of Technology, 2020.

[17] 陈健凯, 林河通, 林艺芬, 等.基于品质和能耗的杏鲍菇微波真空干燥工艺参数优化[J].农业工程学报, 2014, 30(3):277-284.CHEN J K, LIN H T, LIN Y F, et al.Optimized technology of Pleurotus eryngii by microwave-vacuum drying based on quality and energy consumption[J].Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(3):277-284.

[18] MOTEVALI A, MINAEI S, BANAKAR A, et al. Comparison of energy parameters in various dryers[J]. Energy Conversion and Management, 2014, 87:711-725.

[19] 李想. 脉冲电场和超声波联合预处理强化香菇热风干燥研究[D]. 广州: 华南理工大学, 2021.LI X. Study on strengthening hot air drying of Lentinus edodes by pulse electric field and ultrasonic pretreatment[D]. Guangzhou: South China University of Technology, 2021.

[20] 丁俊雄. 香菇热风干燥特性预测模型建立及其工艺参数优化研究[D]. 北京: 北京石油化工学院, 2021.DING J X. Establishment of prediction model of hot air drying characteristics of Lentinus edodes and optimization of its technological parameters[D]. Beijing: Beijing Institute of Petrochemical Technology, 2021.

[21] MENG Z F, CUI X N, LIU Y, et al.Effect of electrohydrodynamics on hot air drying characteristics of fruits and vegetables[J].Sustainable Energy Technologies and Assessments, 2022, 53:102716.

[22] 胡如响. 面向干燥箱尺度的香菇热风干燥数值模拟技术开发及应用研究[D]. 北京: 北京石油化工学院, 2023.HU R X. Development and application of numerical simulation technology for hot air drying of Lentinus edodes oriented to drying box scale[D]. Beijing: Beijing Institute of Petrochemical Technology, 2023.

[23] 高婵, 贾凤娟, 王文亮, 等.响应面法优化切片香菇热泵干燥工艺研究[J].中国果菜, 2021, 41(12):7-16.GAO C, JIA F J, WANG W L, et al.Optimization of sliced Lentinus edodes by heat pump drying using response surface methodology[J].China Fruit &Vegetable, 2021, 41(12):7-16.

[24] AYENSU A.Dehydration of food crops using a solar dryer with convective heat flow[J].Solar Energy, 1997, 59(4-6):121-126.

[25] HENDERSON S M, PABIS S.Grain drying theory, II.Temperature effects on drying coefficients[J].Journal of Agricultural Engineering Research.1961, 44(2):1111-1122.

[26] DOYMAZ I.Sun drying of figs:An experimental study[J].Journal of Food Engineering, 2005, 71(4):403-407.

[27] KROKIDA M K, KARATHANOS V T, MAROULIS Z B, et al.Drying kinetics of some vegetables[J].Journal of Food Engineering, 2003, 59(4):391-403.

[28] MIDILLI A, KUCUK H.Mathematical modeling of thin layer drying of pistachio by using solar energy[J].Energy Conversion and Management, 2003, 44(7):1111-1122.

[29] WANG Z F, SUN J H, LIAO X J, et al.Mathematical modeling on hot air drying of thin layer apple pomace[J].Food Research International, 2007, 40(1):39-46.