出于对节能减排和大食物观的需求,越来越多的人开始关注到植物基食品领域,并将植物蛋白作为动物蛋白的替代和增补。植物蛋白种类众多且资源丰厚,是不可或缺的营养来源,而植物蛋白肉即以植物蛋白为主要来源,添加或不添加其他配料,加工制成的具有与动物蛋白的形态、质构、风味等品质特征类似的肉类替代品[1]。目前植物蛋白肉行业的主流生产技术之一是挤压技术。蛋白质原料在高温、高压和高剪切力等作用下发生变性、解离和散开,变性的蛋白分子会沿着流动方向排列,形成一定的组织化结构[2]。目前以高水分挤压技术制备纤维状仿肉制品的研究较为热门,而鲜有以挤压技术模拟植物基肉干等肉类零食产品的研究。

蛋白原料结构和功能上的差异导致其在加工过程中的变化差异较大[3],由此制备的植物蛋白肉品质也不尽相同。豌豆蛋白(pea protein, PP)无致敏性并且能够在更温和的气候条件下生长,正逐渐替代大豆蛋白作为植物基肉制品的原料[4]。绿豆蛋白(mung bean protein, MBP)、燕麦蛋白(oat protein, OP)则是营养价值较高的新型蛋白资源,近年来逐渐被用于植物蛋白肉研究[5-6]。马铃薯蛋白(potato protein, PoP)主要是从马铃薯工业淀粉废水中提取而来,以其高营养价值和功能而闻名。新鲜马铃薯中蛋白含量为2%左右,但产量上马铃薯单位面积的蛋白质产出量仅次于小麦[7],是植物蛋白的重要来源。凝胶化马铃薯蛋白有望赋予食品理想质构,HU等[8]研究发现马铃薯蛋白与结冷胶的相互作用,一定条件下可形成类似鸡肉的纤维结构。挤压等物理改性方法用于马铃薯蛋白的加工,可以提高其功能特性[9]。然而,前期研究多将这些蛋白单独作为研究对象,而单一蛋白组分挤压后品质仍有缺陷,复合不同蛋白则可以改善质构、感官等方面的品质[10]。

当前我国人口老龄化趋势加快,《“十四五”规划和2035年远景目标纲要》提出,要加强老年健康服务,深入推进医养康养结合。通过丰富多样、营养易食的食物来保障老年人的健康需求,也是当今社会面临的重要任务之一。由于肌肉群或牙齿缺失,老年群体的咀嚼能力和吞咽能力大幅下降,目前市场上专门针对吞咽、咀嚼障碍群体的饮食比较有限。在肉类食品中,肉干制品因其独特的风味和易于保存特性而广受欢迎[11],但牛肉干等较硬且纤维较多不易咀嚼,牛肉粒等颗粒较小有吸入呛咳风险,此外肉干制品在干燥过程中可能会因过度脱水形成过于坚韧的质地[12],目前鲜有改善其口感的研究。经质构改善的低纤维化植物基肉干产品则具有较大的休闲食品、老年食品市场潜力。

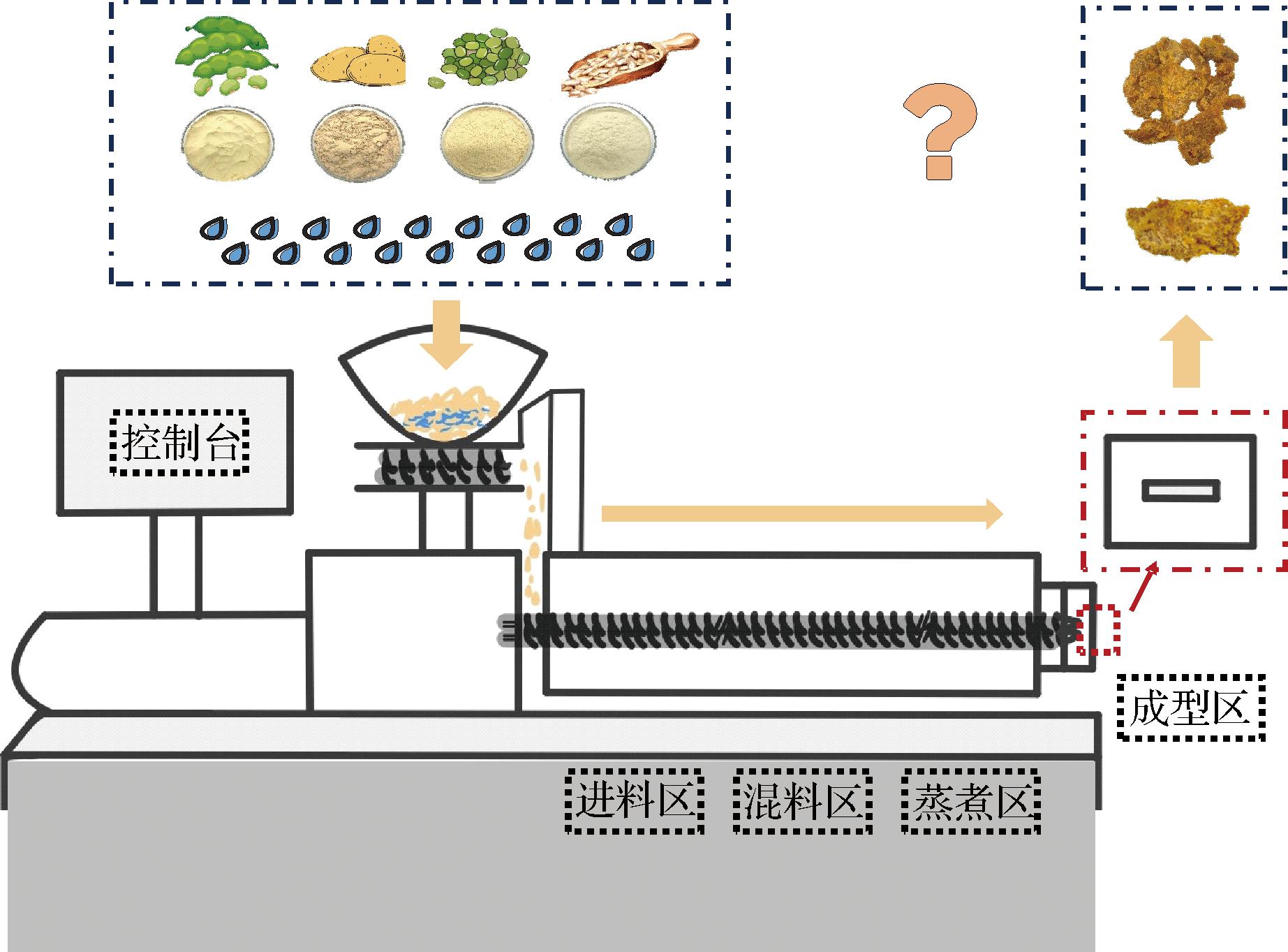

因此,本文选取了4种类型植物蛋白,观察其挤压后的表观及质构品质差异,示意图见图1。4种蛋白原料分别被投入挤压机喂料筒中,在螺杆推动下,经过机筒进料区、混料区、蒸煮区一系列高温高压高剪切作用,从成型区挤出,水分快速蒸发,组织结构快速成型,形成具有一定组织化质地的肉干制品。分别评价每种蛋白挤出后在色泽、质构等方面的表现,并探究不同植物蛋白混合物经挤压加工后挤出物品质特性的变化。以马铃薯蛋白为基础将不同植物蛋白混合后,挤压制备品质及成型性较好且各向异性较弱、纤维较短、有利于咀嚼的植物基肉干制品。本研究可为植物基肉制品制备在原料的选择、咀嚼质构及成型性的优化方面提供参考,为针对咀嚼、吞咽困难人群的食品开发应用提供经验。

图1 马铃薯复合蛋白挤压制备植物基肉干示意图

Fig.1 Schematic diagram of extrusion of plant-based jerky prepared by compound protein

1 材料与方法

1.1 主要材料

豌豆蛋白粉(蛋白质含量80.2%),西安蓉甄生物技术有限公司;马铃薯蛋白粉(蛋白质含量80.2%),汉中汉溯源生物技术有限公司;绿豆蛋白粉(蛋白质含量78.1%),西安中康生物技术有限公司;燕麦蛋白粉(蛋白质含量80.5%),西安美禾生物技术有限公司。

1.2 仪器与设备

TSE 27 EBYJ双螺杆挤压机,广州市普同实验分析仪器有限公司。设备参数为:螺杆直径21.7 mm;螺杆长径比27∶1;主电机功率7.5 kW;喂料功率0.75 kW;方形模口大小35 mm×3 mm。

ColorFlex EZ台式分光色度计,美国HunterLab公司;Universal TA质构仪,上海腾拔仪器科技有限公司;NMI20-015V-I核磁共振成像分析仪,苏州纽迈分析器股份有限公司;GeminiSEM 300场发射扫描电镜,德国Carl Zeiss公司;Thermo Fisher Nicolet Is50傅里叶变换红外色谱仪,美国Thermo Fisher科技公司。

1.3 实验方法

1.3.1 单一蛋白挤压实验

选取豌豆蛋白、马铃薯蛋白、绿豆蛋白、燕麦蛋白等不同种类的植物蛋白原料,用TSE 27 EBYJ双螺杆挤压机,分别进行挤压实验,在挤压条件相同的情况下,观察不同种类植物蛋白的挤出效果。挤压参数设置如下:螺杆转速150 r/min,物料水分含量40%,喂料速度3 r/min,机筒(1~4区)温度设置为:60、80、100、120 ℃,过渡区及模头区温度均设置为130 ℃,待仪器出料稳定后,开始收集样品。部分样品冻干后磨粉并过100目筛网,用于后续分析。

1.3.2 单一蛋白挤压效果比较

1.3.2.1 宏观及微观形貌比较

将自然冷却的新鲜挤压产品在暗箱中拍照,观察其颜色及表观状态。将干燥样品粘附在导电胶上并作喷金处理,使用3 kV的加速电压,在300×放大倍数下使用场发射电镜(scanning electronic microscope, SEM)进行微观形貌观察。

1.3.2.2 色泽测定

将自然冷却的新鲜挤压产品放入比色杯中,用全自动色度色差仪测定L*(明亮度)、a*(红色度)、b*(黄色度)值,色差ΔE由式(1)求得,每个样品重复测定6次,取平均值。

(1)

式中:![]() 为标准白色板的测定值,分别为94.6、-1.34、-0.20。

为标准白色板的测定值,分别为94.6、-1.34、-0.20。

1.3.2.3 质构测定

将自然冷却的新鲜挤压产品裁剪成边长为10 mm的正方形,使用Universal TA质构仪测定挤压产品的硬度、弹性、黏聚性、咀嚼性、回复性。具体参数设置为:TPA模式,P/36R探头,触发力为8 g,测试前速度1 mm/s,测试速度1 mm/s,测试后速度1 mm/s,下压程度为30%,往复2次,2次下压间隔时间为4 s,重复测定6次,取平均值。

1.3.2.4 蛋白二级结构测定

取干燥后样品与溴化钾粉末质量比1∶100充分混合研磨,压片,使用傅里叶变换红外光谱仪在400~4 000 cm-1的波数内进行扫描,其中扫描次数为32次,分辨率为4 cm-1,重复测定3次。使用Peakfit 4.12软件对1 600~1 700 cm-1(酰胺Ⅰ)区进行拟合分析,计算蛋白质二级结构(α-螺旋、β-折叠、β-转角及无规卷曲)的相对百分含量。

1.3.2.5 数据处理与分析

数据以“平均值±标准差”表示。用SPSS 23.0软件对实验数据进行Duncan多重比较检验,评估组间差异。P<0.05表示差异有统计学意义。使用Origin 2023进行结果可视化制图。

1.3.3 复合蛋白挤压产品的制备

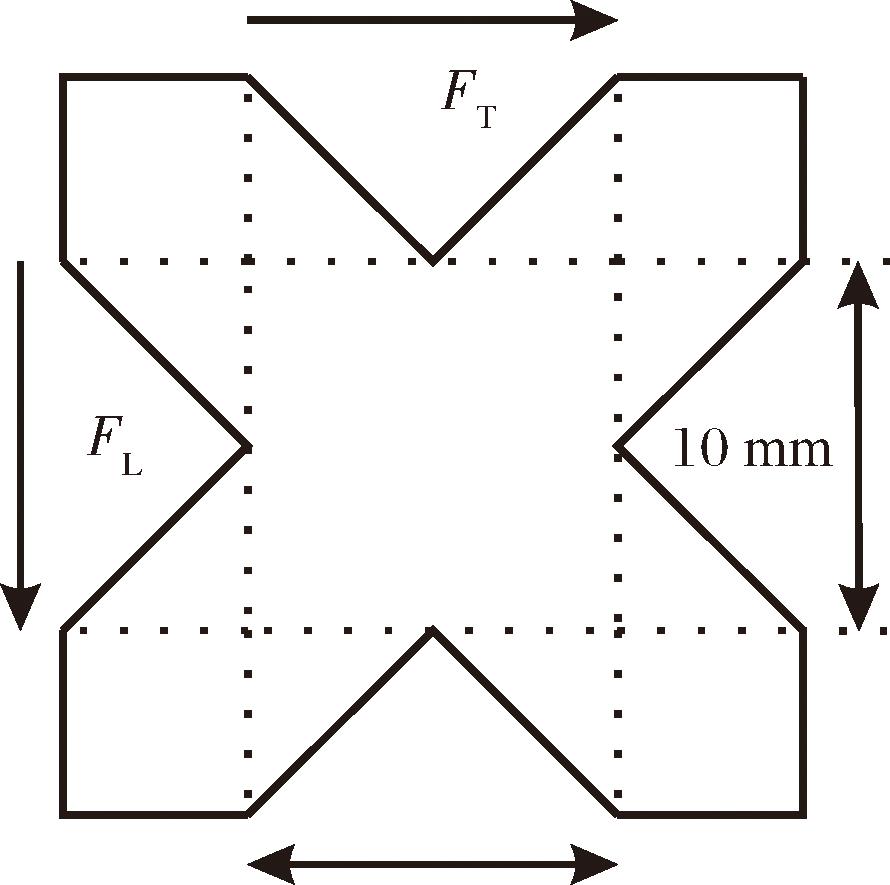

将马铃薯蛋白、豌豆蛋白、绿豆蛋白、燕麦蛋白4种蛋白原料,采用四分量二阶单纯形格子点集混料设计[13-14]进行挤压实验,实验点设计见表1。挤压参数设置同1.3.1节。待仪器出料稳定后,开始收集样品,用于色泽、质构、组织化度、水分分布及感官评价等指标的测定。

表1 单纯形格子点集{4,2}混料实验方案

Table 1 Simplex lattice method {4,2} of mixture design

实验项(N)实验编码各组分质量分数/%X1X2X3X4马铃薯蛋白(Z1)豌豆蛋白(Z2)绿豆蛋白(Z3)燕麦蛋白(Z4)1110021505031505041505050.50.5752560.50.5752570.50.5752580.50.550252590.50.5502525100.50.5502525

1.3.4 复合蛋白挤压产品品质特性测定

1.3.4.1 色泽测定

同1.3.2.2节。

1.3.4.2 质构测定

同1.3.2.3节。

1.3.4.3 组织化度测定

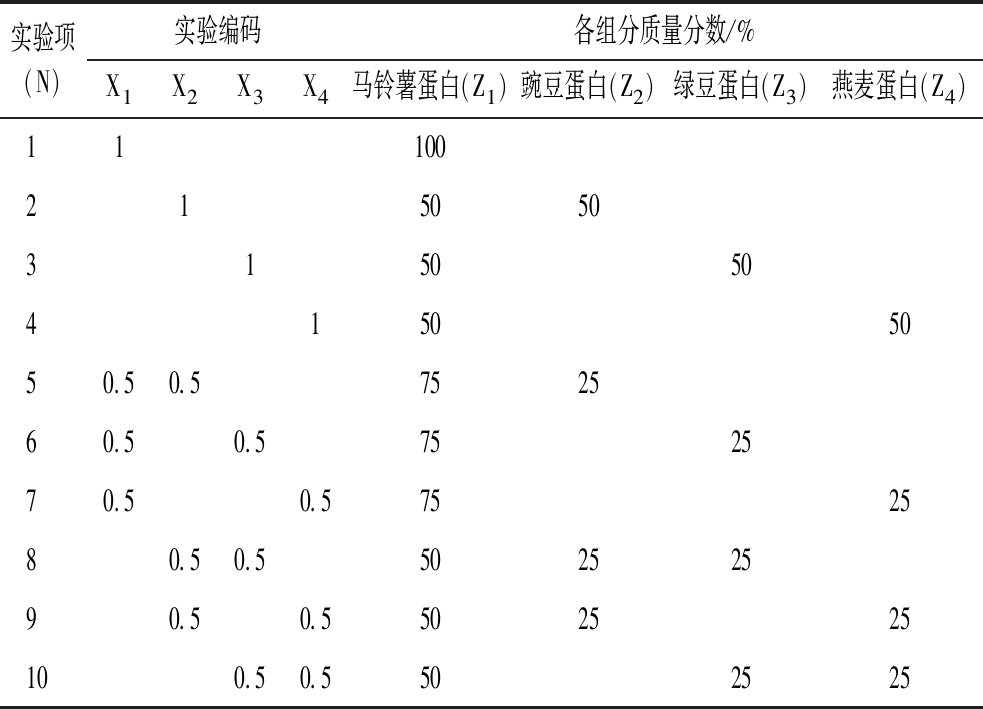

将自然冷却的新鲜挤压产品裁剪成边长为20 mm的正方形,裁剪形状如图2所示[15]。使用Universal TA质构仪测定挤压产品的横向和纵向剪切力,具体参数设置为:剪切模式,P/LKB探头,触发力为8 g,测试速度分别设置为2.0、1.0和2.0 mm/s,剪切距离3 mm。记录垂直于挤出方向的横向剪切力FT和平行于挤出方向的纵向剪切力FL,组织化度为FT与FL的比值,重复测定6次,取平均值。

图2 组织化度测定剪切示意图

Fig.2 Shear diagram of organization determination

1.3.4.4 水分分布测定

使用NMI20-015V-I核磁共振成像分析仪进行水分分布的测定。实验前将标准油样放入磁体箱中,通过核磁共振波谱分析软件中的FID(free induction decay)序列校准中心频率。称取5.00 g挤压产品于专用试管中,置于射频管道中,使用CPMG脉冲序列获取采样信号,具体参数为:采样频率SW=100 kHz;主频SF=20 MHz;射频延时RFD=0.08 ms;偏移频率01=769 679.50 Hz;模拟增益RG1=20.0 db;90°脉冲脉宽P1=6 μs;数字增益DRG1=3;采样点数TD=1024;前置放大器增益PRG=0;重复采样等待时间TW=1 000 ms;累加次数NS=4;180°脉冲脉宽P2=12.48 μs;回波时间TE=1.0 ms;回波个数NECH=1 000。测试后,使用T2反演软件,采用SIRT算法100 000次迭代拟合,以获得每种相态水分的弛豫时间和弛豫峰面积,记录每个弛豫时间常数T2i(峰结束时间)及其峰面积所占比例A2i,用于后续数据分析。每种样品重复测定3次,取平均值。

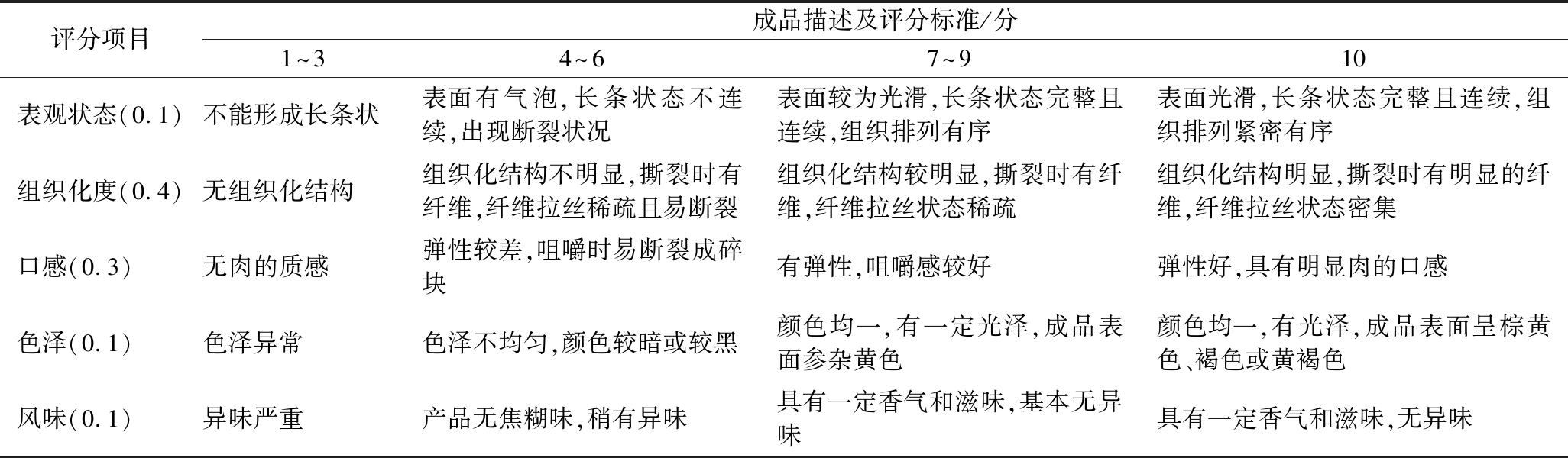

1.3.4.5 感官评价

参考GB/T 23969—2022 《肉干质量通则》制定评分标准,由10名食品相关专业经过培训的学生对挤压产品打分。评分项目分别为:表观状态、组织化度、口感、色泽、风味,评分系数分别为0.1、0.4、0.3、0.1、0.1,评分细则见表2。

表2 复合蛋白挤压植物基肉干产品感官评分

Table 2 Sensory evaluation of compound protein extrusion products

评分项目成品描述及评分标准/分1~34~67~910表观状态(0.1)不能形成长条状表面有气泡,长条状态不连续,出现断裂状况表面较为光滑,长条状态完整且连续,组织排列有序表面光滑,长条状态完整且连续,组织排列紧密有序组织化度(0.4)无组织化结构组织化结构不明显,撕裂时有纤维,纤维拉丝稀疏且易断裂组织化结构较明显,撕裂时有纤维,纤维拉丝状态稀疏组织化结构明显,撕裂时有明显的纤维,纤维拉丝状态密集口感(0.3)无肉的质感弹性较差,咀嚼时易断裂成碎块有弹性,咀嚼感较好弹性好,具有明显肉的口感色泽(0.1)色泽异常色泽不均匀,颜色较暗或较黑颜色均一,有一定光泽,成品表面参杂黄色颜色均一,有光泽,成品表面呈棕黄色、褐色或黄褐色风味(0.1)异味严重产品无焦糊味,稍有异味具有一定香气和滋味,基本无异味具有一定香气和滋味,无异味

1.4 数据处理与分析

采用DPS 19.05及SPSS 23.0进行混料实验设计、因子分析、回归分析及综合评价。使用Origin 2023进行结果可视化制图。

2 结果与分析

2.1 单一蛋白挤压效果比较

2.1.1 宏观与微观形貌比较

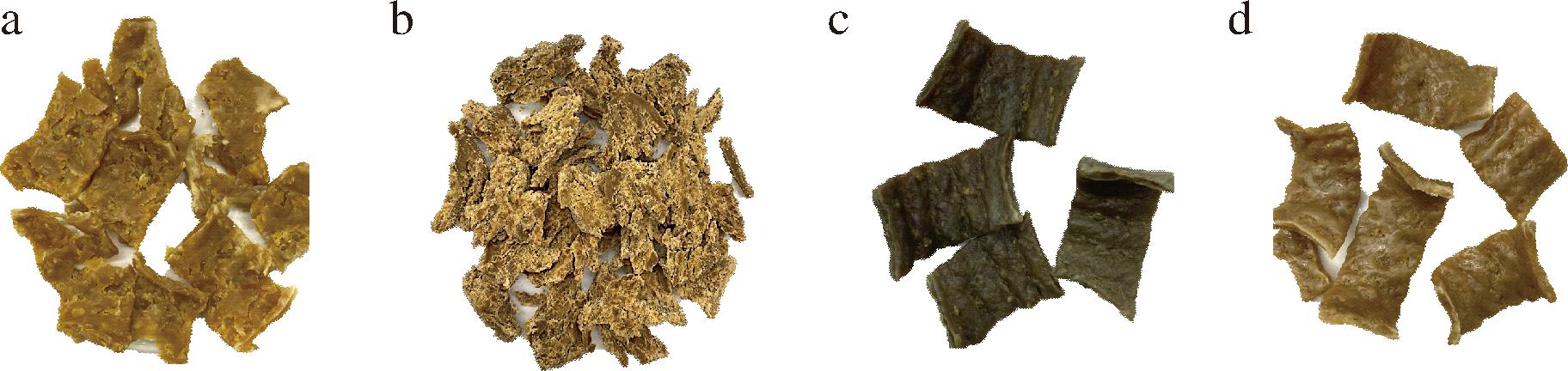

不同种类的植物蛋白经过挤压加工后呈现出极为不同的表观形态,如图3所示。豌豆蛋白挤压后呈棕黄色,表面有气泡,长条状态不连续,出现断裂状况。马铃薯蛋白挤出后颜色呈深褐色和浅褐色,较不成型,易断裂,质地松软。绿豆蛋白挤压后色泽较暗、较黑,长条状态完整且连续,但硬度过大,凝聚力过强。燕麦蛋白挤压后虽表面光滑,呈棕黄色,颜色均一有光泽,但组织形态和绿豆蛋白类似,给人带来不愉快的感官体验。

a-豌豆蛋白;b-马铃薯蛋白;c-绿豆蛋白;d-燕麦蛋白

图3 不同种类蛋白挤压后表观形态

Fig.3 Morphology of different types of proteins after extrusion

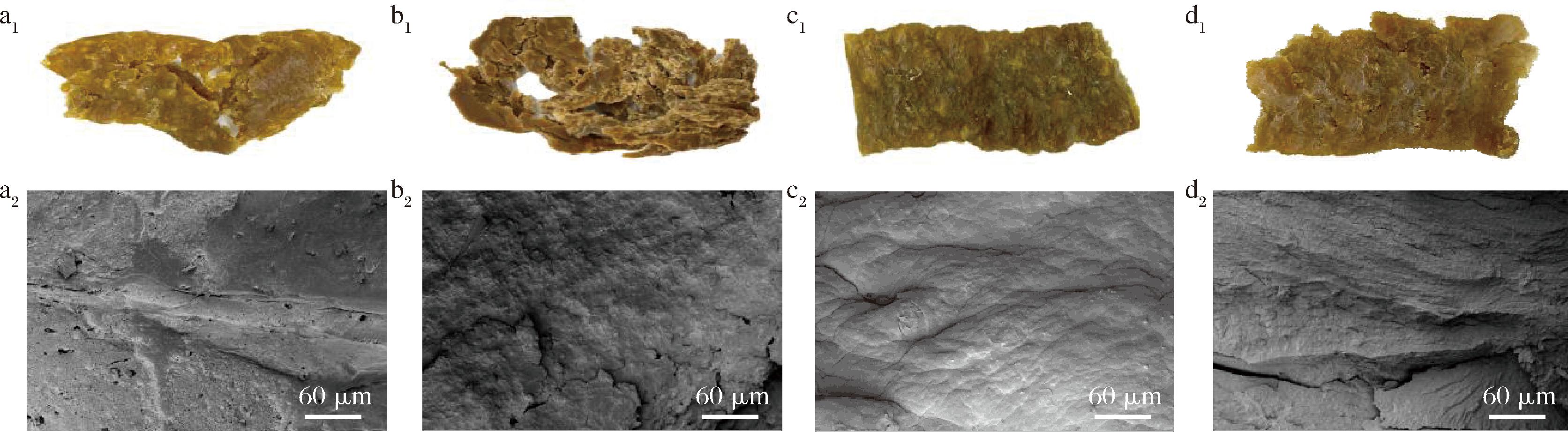

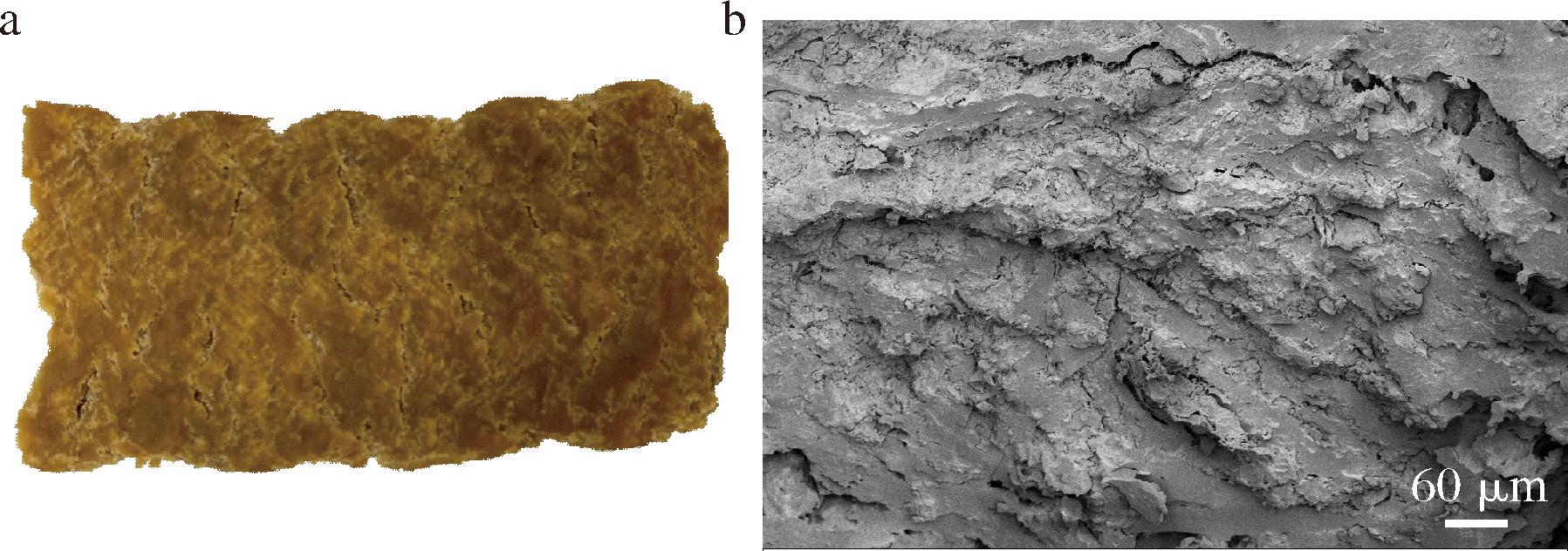

图4展现了这5种植物蛋白挤压后表面细节和扫描电镜放大300倍后截面细节。豌豆蛋白截面结构较为致密,有细小的气孔;马铃薯蛋白则呈现片状堆积的状态;绿豆蛋白和燕麦蛋白微观结构极为紧密,都显示了一定的趋向。马铃薯蛋白各向异性较弱,有片状、层状堆叠,若能适当增强其连续性,则较为符合咀嚼、吞咽困难人群的食用需求。

a1、b1、c1、d1-豌豆蛋白、马铃薯蛋白、绿豆蛋白、燕麦蛋白挤压后表面细节

a2、b2、c2、d2-豌豆蛋白、马铃薯蛋白、绿豆蛋白、燕麦蛋白扫描电镜放大300倍后截面细节

图4 不同种类蛋白挤压后截面微观电镜图

Fig.4 Electron microscope images of different types of proteins after extrusion

a-硬度、咀嚼性;b-弹性、黏聚性、回复性

图5 不同种类蛋白挤压后质构

Fig.5 Texture of different types of proteins after extrusion

注:每一种图例用不同小写字母标记表示组间存在显著性差异(P<0.05)(下同)。

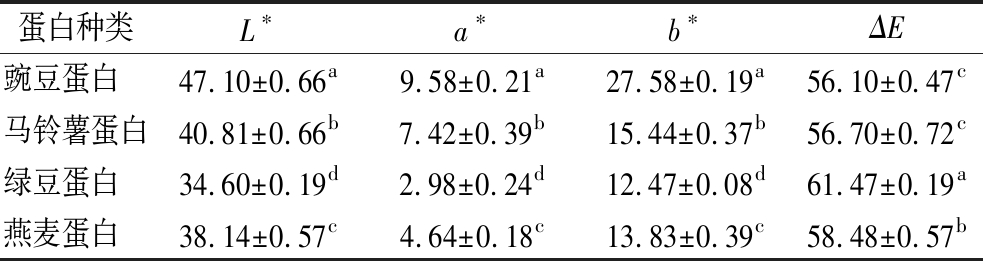

2.1.2 色泽比较

4种植物蛋白挤压后的色泽差异如表3所示,豌豆蛋白的L*、a*和b*均最大,而绿豆蛋白的L*、a*和b*均最小。豌豆蛋白和马铃薯蛋白总色差较为接近。挤压过程中的颜色变化受到美拉德反应、焦糖化反应、水解反应的影响。原料中除了蛋白质,还存在少量碳水化合物。挤压过程中物质在温度及水分的影响下发生相互作用,颜色从米白色或淡黄色褐变成棕褐色甚至黑色。而原料成分含量的差异及氨基酸种类的差异导致了4种原料挤压后的颜色差异。

表3 不同种类蛋白挤压后色泽

Table 3 Color of different types of proteins after extrusion

蛋白种类L∗a∗b∗ΔE豌豆蛋白 47.10±0.66a9.58±0.21a27.58±0.19a56.10±0.47c马铃薯蛋白40.81±0.66b7.42±0.39b15.44±0.37b56.70±0.72c绿豆蛋白 34.60±0.19d2.98±0.24d12.47±0.08d61.47±0.19a燕麦蛋白 38.14±0.57c4.64±0.18c13.83±0.39c58.48±0.57b

注:上标不同字母表示差异显著(P < 0.05)(下同)。

2.1.3 质构比较

质构特性是评价挤出物品质优劣的重要标准[16]。在硬度、咀嚼性等质构特性上不同蛋白差异显著。硬度是食物达到一定程度形变所需的力,咀嚼性是指将坚硬的固体食物通过咀嚼作用转变为易于吞咽的状态所需的能量,它是由硬度、内聚力和弹性等因素共同作用的结果,反映了力学特性[17]。马铃薯蛋白挤出物的硬度和咀嚼性均比其他蛋白低,和上文表观形态中连续性差等特征相符,豌豆蛋白挤出物也展现出硬度小,咀嚼性、弹性弱的特点,有望作为易咀嚼肉类似物的蛋白来源。

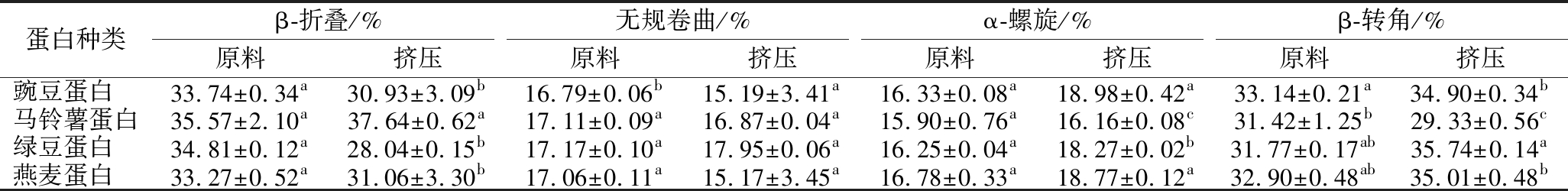

2.1.4 挤压前后蛋白二级结构比较

不同种类蛋白的二级结构含量如表4所示。α-螺旋和β-折叠是紧密且有序的结构,而β-转角和无规则卷曲结构是松散且无序的结构[18]。挤压前蛋白的β-折叠含量高,α-螺旋含量低,与MA等[19]研究结果一致,表现出典型的植物蛋白结构。挤压后,豌豆、绿豆、燕麦蛋白β-折叠含量降低,α-螺旋和β-转角含量增加,蛋白结构更加紧密[20]。马铃薯蛋白挤压后β-转角和无规则卷曲转化为β折叠,但含量变化不大。

表4 挤压前后蛋白质二级结构含量分布

Table 4 Distribution of protein secondary structure content before and after extrusion

蛋白种类β-折叠/%无规卷曲/%α-螺旋/%β-转角/%原料挤压原料挤压原料挤压原料挤压豌豆蛋白 33.74±0.34a30.93±3.09b16.79±0.06b15.19±3.41a16.33±0.08a18.98±0.42a33.14±0.21a34.90±0.34b马铃薯蛋白35.57±2.10a37.64±0.62a17.11±0.09a16.87±0.04a15.90±0.76a16.16±0.08c31.42±1.25b29.33±0.56c绿豆蛋白 34.81±0.12a28.04±0.15b17.17±0.10a17.95±0.06a16.25±0.04a18.27±0.02b31.77±0.17ab35.74±0.14a燕麦蛋白 33.27±0.52a31.06±3.30b17.06±0.11a15.17±3.45a16.78±0.33a18.77±0.12a32.90±0.48ab35.01±0.48b

2.2 复合蛋白挤压产品的特性分析

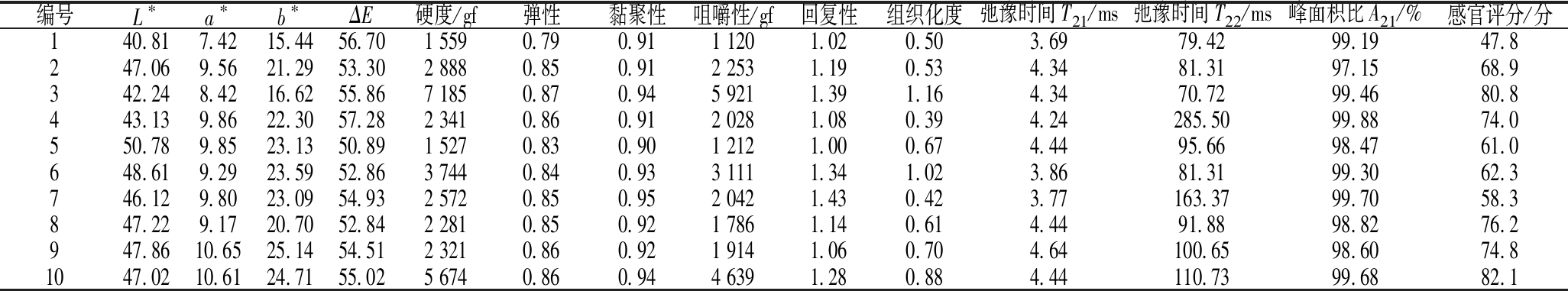

在单一蛋白挤压效果的比较中可以看出,马铃薯蛋白更适合作为易咀嚼植物基肉干制品的主要原料,但其成型性差等缺陷亟待改善。为了得到一款符合肉干感官品质且易咀嚼的植物基肉干产品,以马铃薯蛋白为主料,复合豌豆蛋白、绿豆蛋白,燕麦蛋白,按照单纯形格子点集混料设计,分别进行复合蛋白挤压实验,对自然冷却的新鲜挤压产品进行色泽、质构、组织化度、水分分布及感官等指标测定,得到数据(表5)。

表5 复合蛋白不同配比时挤压产品的性质

Table 5 Properties of extrusion products with different ratios of compound proteins

编号L∗a∗b∗ΔE硬度/gf弹性黏聚性咀嚼性/gf回复性组织化度弛豫时间T21/ms弛豫时间T22/ms峰面积比A21/%感官评分/分140.817.4215.4456.701 5590.790.911 1201.020.503.6979.4299.1947.8247.069.5621.2953.302 8880.850.912 2531.190.534.3481.3197.1568.9342.248.4216.6255.867 1850.870.945 9211.391.164.3470.7299.4680.8443.139.8622.3057.282 3410.860.912 0281.080.394.24285.5099.8874.0550.789.8523.1350.891 5270.830.901 2121.000.674.4495.6698.4761.0648.619.2923.5952.863 7440.840.933 1111.341.023.8681.3199.3062.3746.129.8023.0954.932 5720.850.952 0421.430.423.77163.3799.7058.3847.229.1720.7052.842 2810.850.921 7861.140.614.4491.8898.8276.2947.8610.6525.1454.512 3210.860.921 9141.060.704.64100.6598.6074.81047.0210.6124.7155.025 6740.860.944 6391.280.884.44110.7399.6882.1

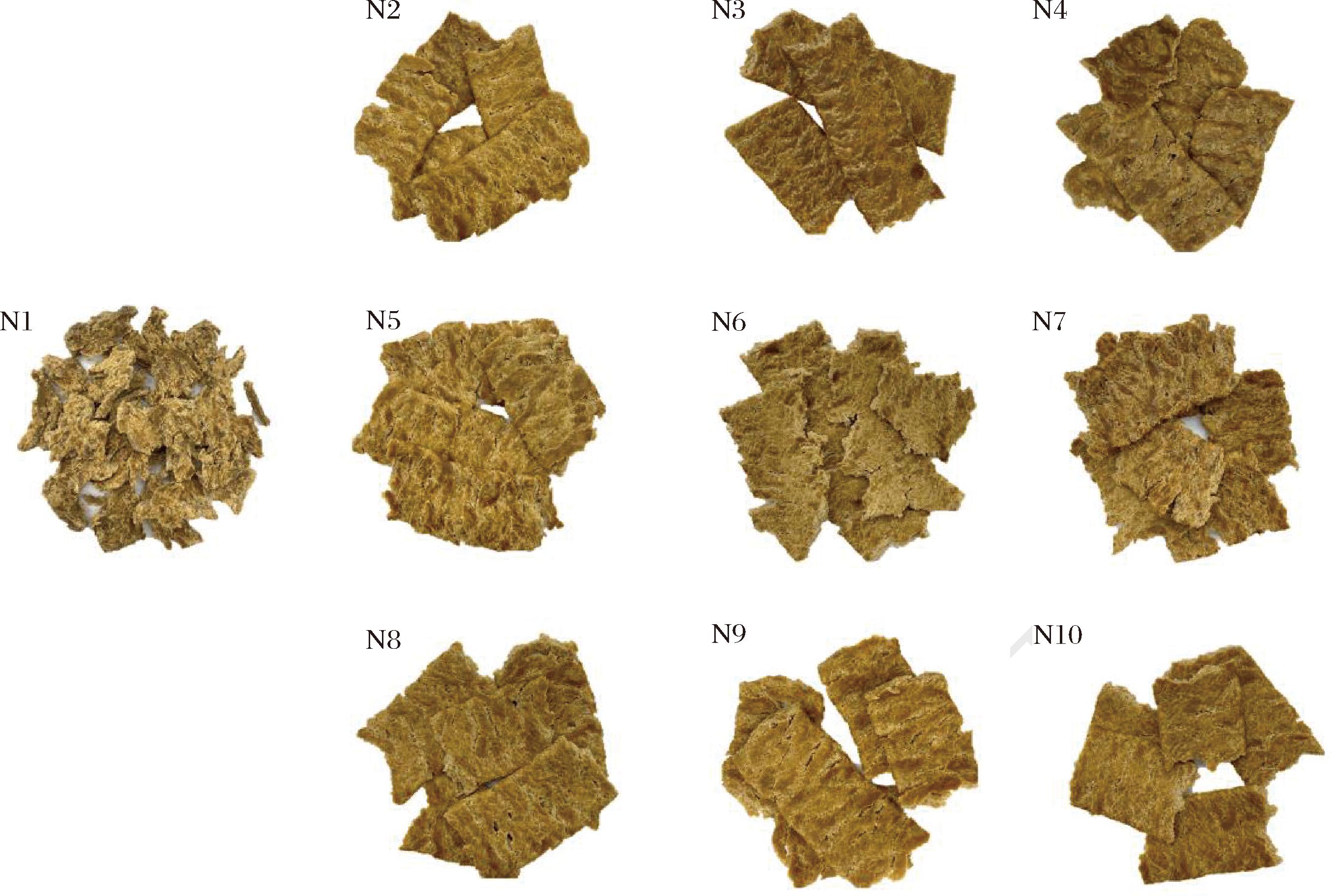

2.2.1 复合蛋白挤压产品的宏观形貌

各实验项下的挤压产品如图6所示。可以看到纯马铃薯蛋白挤压产品成型性极差,分别与豌豆蛋白、绿豆蛋白与燕麦蛋白混合后,挤压产品在颜色、连续性和组织化程度上有不同程度的改善。添加豌豆蛋白的N2和N5有助于提升挤压产品的颜色光泽感,但成型性仍略差;添加绿豆蛋白至50%时,N3能显著提升挤压产品的组织紧密性,这可能由于在130 ℃时,组织化绿豆蛋白二硫键及疏水相互作用含量高,蛋白质结构稳定[20];添加燕麦蛋白的N4和N7,在产品的完整度和模拟肉干的效果上有所提升,且不同比例对挤压结果差异较为明显。当有3种蛋白复合进行挤压时得到的N8、N9、N10,产品的成型度有了进一步改善,说明通过复合不同蛋白的方式,能优化挤压制备植物基肉干产品的品质特性[21]。

图6 复合蛋白挤压产品表观状态

Fig.6 Morphology of compound protein extrusion products

注:N1:100% Z1;N2、N3、N4:Z1与Z2、Z3、Z4分别以50%∶50%的比例混合,N5、N6、N7:Z1与Z2、Z3、Z4分别以75%∶25%的比例混合;N8:50% Z1+25% Z2+25% Z3,N9:50% Z1+25% Z2+25% Z4,N10:50% Z1+25% Z3+25% Z4(Z1为马铃薯蛋白,Z2为豌豆蛋白,Z3为绿豆蛋白,Z4为燕麦蛋白)(下同)。

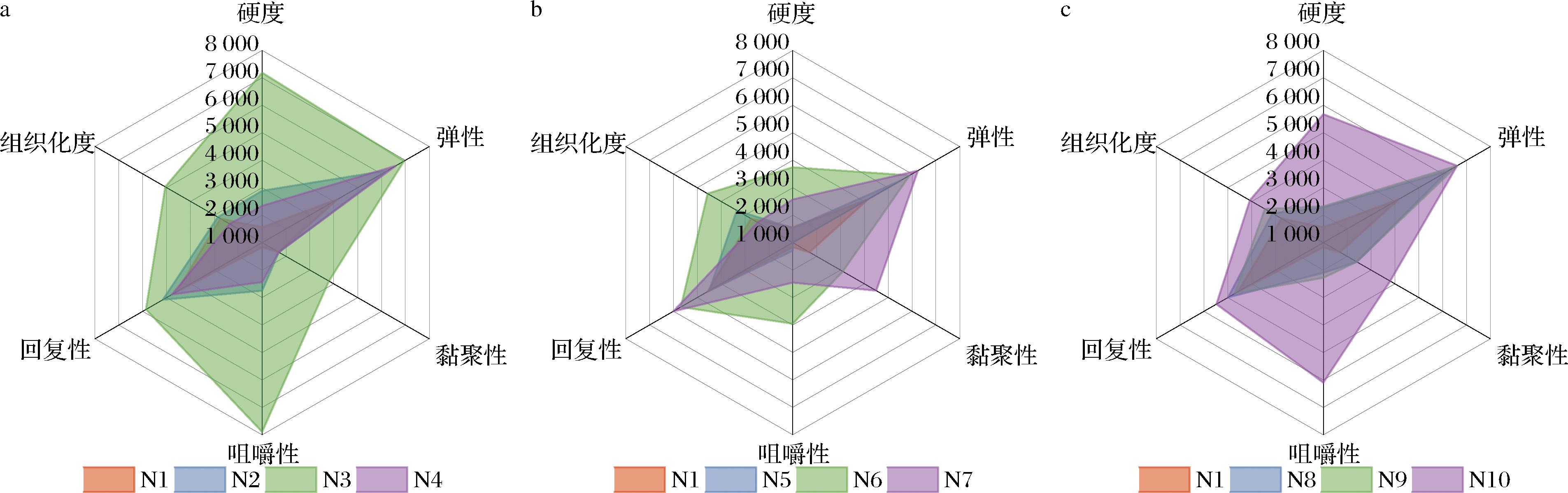

2.2.2 复合蛋白挤压产品的质构特性

将各实验项的硬度、弹性、黏聚性、咀嚼性、回复性、组织化度特性值制成雷达图(图7),比较纯马铃薯蛋白挤压产品N1与复合蛋白挤压产品间的质构差异,可以看出,添加蛋白的比例和种类对产品质构均有显著影响。当马铃薯蛋白只与一种蛋白复合时,添加绿豆蛋白的N3和N6比添加其他蛋白更能增强复合蛋白的质构品质,产品的硬度、咀嚼性及组织化度都比纯蛋白的挤压产品显著增大,但若硬度过高可能不适宜咀嚼困难人群;豌豆蛋白添加量更大的N2硬度、咀嚼性都比添加量小的N5有所提高,但组织化度度却略有降低。马铃薯蛋白与燕麦蛋白复合挤压产品N4和N7的弹性、黏聚性及回复性均较大,对复合蛋白质构品质改善作用明显。在3种蛋白复合的情况下,马铃薯与绿豆蛋白和燕麦蛋白复合挤压产品N10各个质构特性都比其他挤压产品大,且硬度相对只添加绿豆蛋白的挤压产品N3又有所降低,因此整体上各个质构品质指标都有所改善。

a-N1、N2、N3、N4;b-N1、N5、N6、N7;c-N1、N8、N9、N10

图7 复合蛋白挤压产品质构雷达图

Fig.7 Texture radar images of compound protein extrusion products

a-N1、N2、N3、N4;b-N1、N5、N6、N7;c-N1、N8、N9、N10

图8 复合蛋白挤压产品水分分布图

Fig.8 Moisture distribution maps of compound protein extrusion products

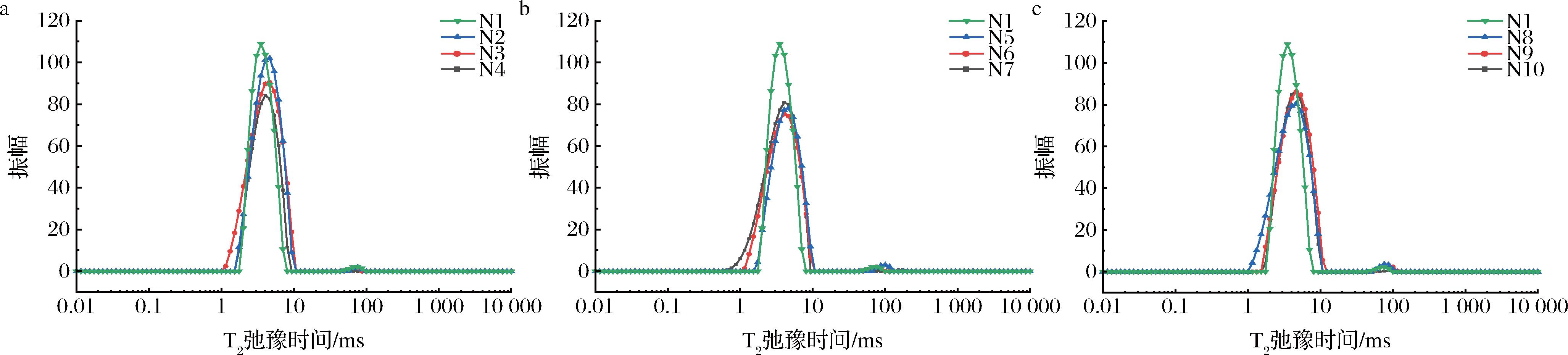

2.2.3 复合蛋白挤压产品的水分分布特性

低场核磁共振技术可以提供挤压产品的水分分布信息。根据横向弛豫时间T2可以将挤压产品的水分依次划分为结合水T21(1~10 ms)和半结合水T22(10~100 ms)和自由水T23(>100 ms)[22],结合水与大分子紧密结合,半结合水在体系中较为稳定,自由水是体系中更易流动的水。图8的挤压产品T2反演图显示,T2弛豫谱上反演出2~3个峰,样品的T21峰在T2弛豫曲线中起着决定性的作用,这部分不易流动水占复合蛋白挤压产品总含水量的97%以上。峰顶点时间代表了该相态水的分子运动性,峰顶点时间越大,则表示该相态水的运动性越强,结合度越小,被束缚的程度越弱。复合多种蛋白时,挤压产品内水与体系结合没有单一蛋白紧密[23-24],更具多汁性。

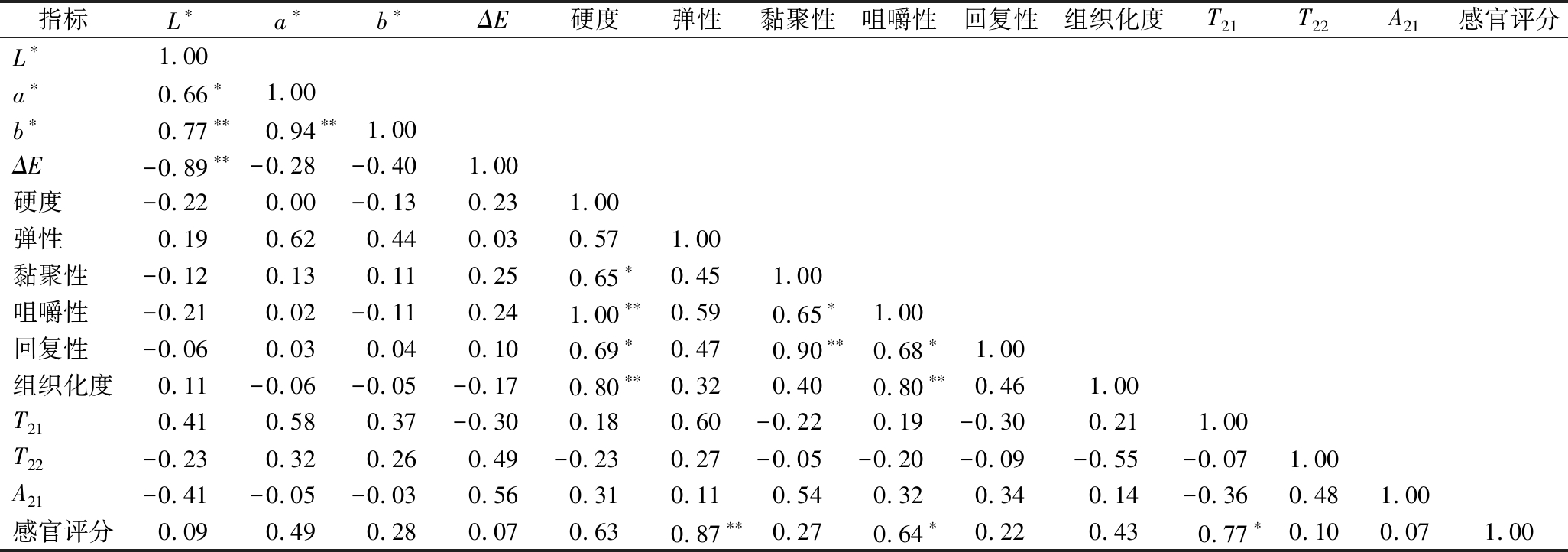

2.3 复合蛋白挤压产品各特性指标间的相关系数

将复合蛋白挤压产品各特性指标进行相关性分析,得到相关系数(表6),明亮度L*与红色度a*、黄色度b*均显著正相关,与ΔE呈极显著负相关。硬度与黏聚性及回复性呈显著正相关,与咀嚼性及组织化度呈极显著正相关。咀嚼性与回复性和感官评分呈显著正相关,与组织化度呈极显著正相关。此外弹性、弛豫时间T21也与感官评分呈显著正相关。

表6 复合蛋白挤压产品各特性指标间的相关系数

Table 6 Correlation coefficient between various characteristic indicators of compound protein extrusion products

指标L∗a∗b∗ΔE硬度弹性黏聚性咀嚼性回复性组织化度T21T22A21感官评分L∗1.00a∗0.66∗1.00b∗0.77∗∗0.94∗∗1.00ΔE-0.89∗∗-0.28-0.401.00硬度-0.220.00-0.130.231.00弹性0.190.620.440.030.571.00黏聚性-0.120.130.110.250.65∗0.451.00咀嚼性-0.210.02-0.110.241.00∗∗0.590.65∗1.00回复性-0.060.030.040.100.69∗0.470.90∗∗0.68∗1.00组织化度0.11-0.06-0.05-0.170.80∗∗0.320.400.80∗∗0.461.00T210.410.580.37-0.300.180.60-0.220.19-0.300.211.00T22-0.230.320.260.49-0.230.27-0.05-0.20-0.09-0.55-0.071.00A21-0.41-0.05-0.030.560.310.110.540.320.340.14-0.360.481.00感官评分0.090.490.280.070.630.87∗∗0.270.64∗0.220.430.77∗0.100.071.00

注:*表示在0.05水平(双侧)上显著相关,**表示在0.01水平(双侧)上显著相关。

2.4 复合蛋白挤压产品目标参数的因子分析

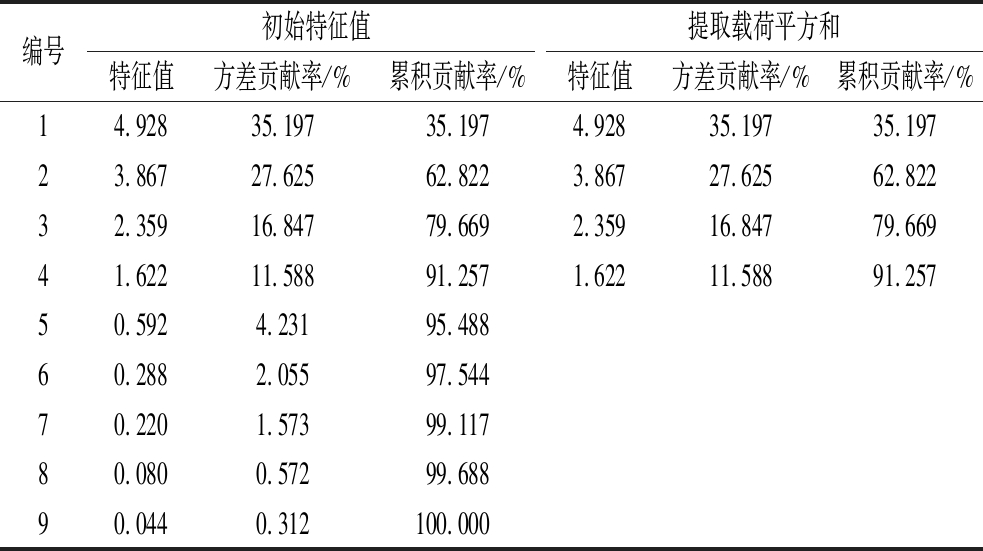

根据因子分析原理和复合蛋白挤压产品特性指标间的相关关系,构建复合蛋白挤压产品目标参数的因子载荷矩阵,并计算目标参数相关矩阵的特征值、方差贡献率及累积贡献率,结果见表7。

表7 目标参数相关矩阵的特征值及其累积贡献率

Table 7 Eigenvalues and cumulative contribution rate of correlation matrix

编号初始特征值提取载荷平方和特征值方差贡献率/%累积贡献率/%特征值方差贡献率/%累积贡献率/%14.92835.19735.1974.92835.19735.19723.86727.62562.8223.86727.62562.82232.35916.84779.6692.35916.84779.66941.62211.58891.2571.62211.58891.25750.5924.23195.48860.2882.05597.54470.2201.57399.11780.0800.57299.68890.0440.312100.000

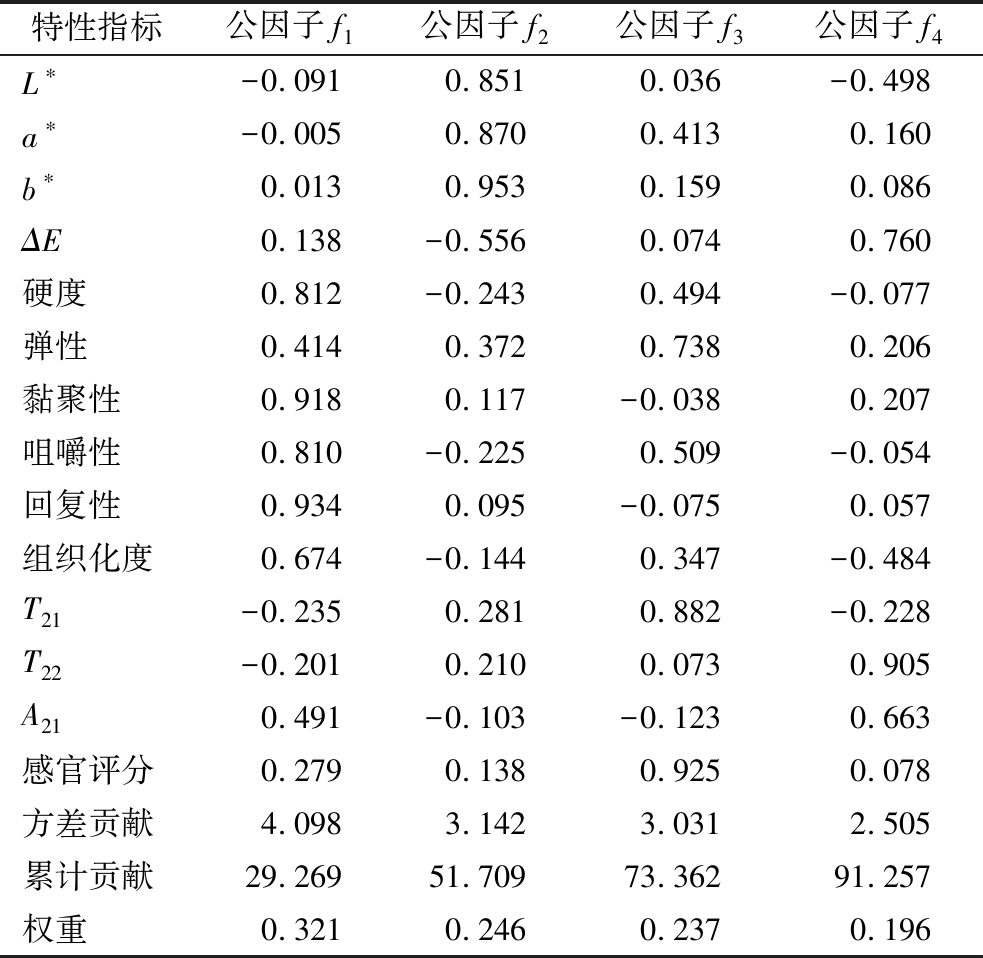

由特征值累积贡献率可知,前4个公因子对目标参数特征值的累积贡献率已达到91.257%,基本可以表示全部因子对目标参数的影响。因此,选取前4个公因子构建方差极大正交旋转因子载荷矩阵,结果见表8。

表8 方差极大正交旋转因子载荷矩阵

Table 8 Load matrix of rotation factors

特性指标公因子f1公因子f2公因子f3公因子f4L∗-0.091 0.8510.036-0.498a∗-0.0050.8700.4130.160b∗0.0130.9530.1590.086ΔE0.138-0.5560.0740.760硬度0.812-0.2430.494-0.077弹性0.4140.3720.7380.206黏聚性0.9180.117-0.0380.207咀嚼性0.810-0.2250.509-0.054回复性0.9340.095-0.0750.057组织化度0.674-0.1440.347-0.484T21-0.2350.2810.882-0.228T22-0.2010.2100.0730.905A210.491-0.103-0.1230.663感官评分0.2790.1380.9250.078方差贡献4.0983.1423.0312.505累计贡献29.26951.70973.36291.257权重0.3210.2460.2370.196

由表8可知,公因子f1对复合蛋白挤压产品的回复性、黏聚性、硬度、咀嚼性、组织化度起主要作用,这些指标主要反映挤压产品的质构特性;公因子f2对挤压产品的黄色度b*、红色度a*、明亮度L*起主要作用,为色泽因子;公因子f3对挤压产品的感官评分、弛豫时间T21、弹性起主要作用,弛豫时间T21,因此该公因子可作为感官因子;公因子f4对挤压产品的弛豫时间T22、ΔE、峰比例A21起主要作用,这些数据主要反映挤压产品的水分分布状态,为水分因子。

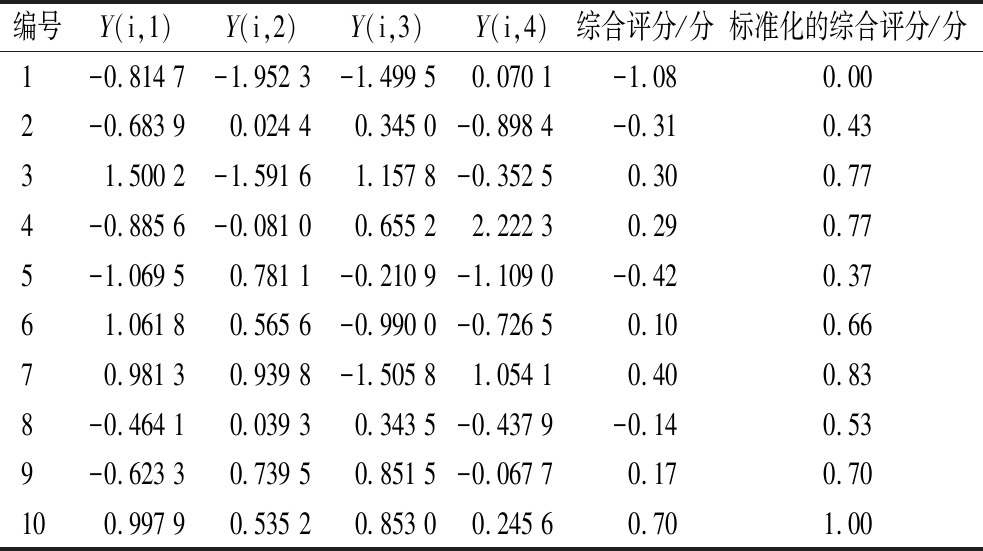

2.5 复合蛋白挤压产品的综合评价及原料最优配比

根据各公因子的方差贡献计算其对应的权重系数,结果见表9。根据因子载荷阵和公式,计算各个样本的因子得分,结合相对应的权重系数,进行加权求和,即得各个样品的综合评分,然后根据Min-max标准化方法对综合评分数据进行线性变换,得到标准化的综合评分。

表9 样本因子得分与综合评价

Table 9 Scores and comprehensive evaluation of each sample factor

编号Y(i,1)Y(i,2)Y(i,3)Y(i,4)综合评分/分标准化的综合评分/分1-0.814 7-1.952 3-1.499 50.070 1-1.080.002-0.683 90.024 40.345 0-0.898 4-0.310.4331.500 2-1.591 61.157 8-0.352 50.300.774-0.885 6-0.081 00.655 22.222 30.290.775-1.069 50.781 1-0.210 9-1.109 0-0.420.3761.061 80.565 6-0.990 0-0.726 50.100.6670.981 30.939 8-1.505 81.054 10.400.838-0.464 10.039 30.343 5-0.437 9-0.140.539-0.623 30.739 50.851 5-0.067 70.170.70100.997 90.535 20.853 00.245 60.701.00

用Scheffe混料回归分析方法,以综合评分作为目标参数,得到蛋白原料配比对挤压产品综合评分的回归方程:

Y=0.43 X2+0.77 X3+0.77 X4+0.62 X1 X2+1.10 X1 X3+1.78 X1 X4-0.28 X2 X3+0.40 X2 X4+0.92 X3 X4

由回归方程可知,混料实验中复合蛋白挤压产品综合评分的影响因素从强至弱为:X4、X3>X2>X1,X3、X4的影响程度较为相当,此外,4种蛋白两两之间对挤压产品的综合品质还存在交互作用。当复合蛋白挤压产品综合评分值达到最大时,X1∶X2∶X3∶X4=0.096 8∶0∶0.415 8∶0.487 5,对应的原料组成质量比为Z1∶Z2∶Z3∶Z4=0.55∶0∶0.21∶0.24,即马铃薯蛋白、豌豆蛋白、绿豆蛋白、燕麦蛋白的质量比为0.55∶0∶0.21∶0.24。

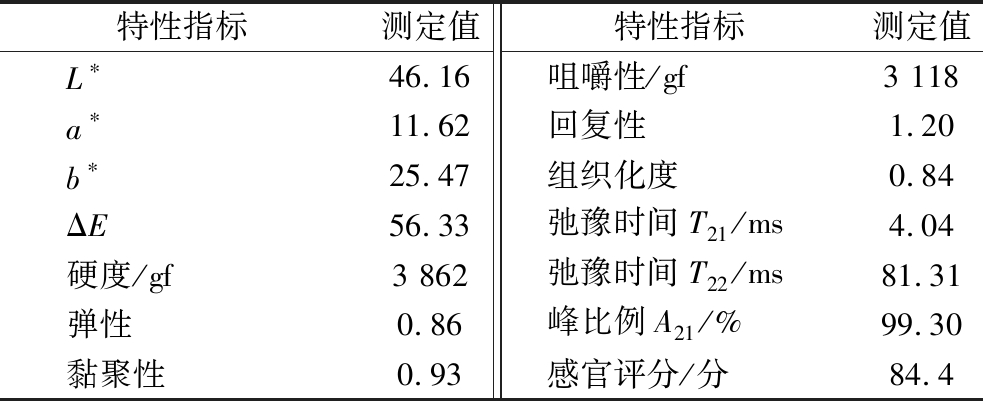

2.6 验证实验

将马铃薯蛋白、绿豆蛋白、燕麦蛋白按照0.55∶0.21∶0.24的质量比混合均匀后,将水分含量调整为40%,进行复合蛋白挤压实验,挤压参数为:螺杆转速150 r/min,喂料速度3 r/min,挤压机筒温度T1~T6分别设置为60、80、100、120、130、130 ℃,得到优化配比后的挤压产品如图9所示。

a-宏观形貌;b-微观形貌

图9 配料优化后挤压样品

Fig.9 The extrusion products after ingredient optimization

测定配料优化后蛋白挤压产品的色泽、质构、组织化度、水分分布及感官评分,结果见表10。该复合蛋白挤压产品的硬度和咀嚼性较纯马铃薯蛋白产品有所增大,但没有像绿豆、燕麦蛋白挤压产品般过硬、不易咀嚼。同时,复合蛋白挤压产品的质地均匀,结构紧密,连续性好,既符合植物基肉干制品的感官要求,又适宜咀嚼、吞咽困难人群食用。

表10 复配后蛋白挤压产品品质特性

Table 10 Quality characteristics of protein extrusion product after compounding

特性指标测定值特性指标测定值L∗46.16咀嚼性/gf3 118a∗11.62回复性1.20b∗25.47组织化度0.84ΔE56.33弛豫时间T21/ms4.04硬度/gf3 862弛豫时间T22/ms81.31弹性0.86峰比例A21/%99.30黏聚性0.93感官评分/分84.4

3 结论

本研究通过双螺杆挤压技术制备植物基肉干,使不同种类的植物蛋白呈现出不同的效果。当前市场上的肉干制品硬度过大、难咀嚼,为其主要缺陷。为设计一款利于咀嚼和吞咽的植物基肉干产品,马铃薯蛋白因其质构和挤出状态等方面的优势,成为主要基质对象。但单一马铃薯蛋白挤压产品成型性较差,还有优化空间。采用单纯形格子点集混料设计方法,复合马铃薯蛋白、豌豆蛋白、绿豆蛋白和燕麦蛋白等植物蛋白,并用因子分析原理对复合蛋白挤压肉干产品进行综合评价,得到优化后蛋白原料组成比例,复合蛋白模拟的植物基肉干质地均匀,组织紧密,成型性好,具有一定的纤维化结构和咀嚼感。

[1] CHOUDHURY D, SINGH S, SEAH J S H, et al.Commercialization of plant-based meat alternatives[J].Trends in Plant Science, 2020, 24(11):1055-1058.

[2] 孙保剑, 王笛, 蔡中胜, 等.食品挤压技术在植物肉中的应用浅析[J].食品工业, 2024, 45(1):221-224.

SUN B J, WANG D, CAI Z S, et al.Application of food extrusion technology in plant meat[J].The Food Industry, 2024, 45(1):221-224.

[3] WANG Y X, ZHENG Z J, ZHANG C Y, et al.Comparative structural, digestion and absorption characterization of three common extruded plant proteins[J].Food Research International, 2024, 177:113852.

[4] RAMOS DIAZ J M, KANTANEN K, EDELMANN J M, et al.Fibrous meat analogues containing oat fiber concentrate and pea protein isolate:Mechanical and physicochemical characterization[J].Innovative Food Science &Emerging Technologies, 2022, 77:102954.

[5] BRISHTI F H, CHAY S Y, MUHAMMAD K, et al. Texturized mung bean protein as a sustainable food source: Effects of extrusion on its physical, textural and protein quality[J]. Innovative Food Science &Emerging Technologies, 2021, 67:102591.

[6] IMMONEN M, CHANDRAKUSUMA A, SIBAKOV J, et al. Texturization of a blend of pea and destarched oat protein using high-moisture extrusion[J]. Foods, 2021, 10(7):1517.

[7] SINGH J, KAUR L. Advances in Potato Chemistry and Technology[M]. Amsterdam: Academic Press, 2009.

[8] HU X Y, JU Q, KOO C K W, et al.Influence of complex coacervation on the structure and texture of plant-based protein-polysaccharide composites[J].Food Hydrocolloids, 2024, 147(PA):109333.

[9] HU C, HE Y, ZHANG W N, et al.Potato proteins for technical applications:Nutrition, isolation, modification and functional properties—A review[J].Innovative Food Science &Emerging Technologies, 2024, 91:103533.

[10] DEKKERS B L, EMIN M A, BOOM R M, et al.The phase properties of soy protein and wheat gluten in a blend for fibrous structure formation [J].Food Hydrocolloids, 2018, 79 273-281.

[11] KIM T H, CHOI Y S, CHOI J H, et al.Physicochemical properties and sensory characteristics of semi-dried pork jerky with rice bran fiber[J].Food Science of Animal Resources, 2010, 30(6):966-974.

[12] KIM S M, KIM T K, CHA J Y, et al.Novel processing technologies for improving quality and storage stability of jerky:A review[J].LWT, 2021, 151:112179.

[13] 彭慧慧, 王思花, 张静, 等.添加剂对豌豆蛋白高水分组织化挤出物品质的影响及复配配方优化[J].食品工业科技, 2022, 43(8):188-195.

PENG H H, WANG S H, ZHANG J, et al.Effects of additives on the quality of pea protein high-moisture textured extrudates and optimization of compound formula[J].Science and Technology of Food Industry, 2022, 43(8):188-195.

[14] 刘明, 蒋华彬, 刘艳香, 等.复配蛋白对小麦蛋白挤压组织化产品特性的影响[J].粮油食品科技, 2018, 26(6):1-6.

LIU M, JIANG H B, LIU Y X, et al.Effect of complex proteins on the properties of textured wheat protein[J].Science and Technology of Cereals, Oils and Foods, 2018, 26(6):1-6.

[15] 李里特. 食品物性学[M].北京:中国农业出版社, 2001.

LI L T.Physical Properties of Foods[M].Beijing:China Agriculture Press, 2001.

[16] KIM D H, KIM Y J, SHIN D M, et al.Drying characteristics and physicochemical properties of semi-dried restructured sausage depend on initial moisture content [J].Food Science of Animal Resources, 2022, 42(3):411-425.

[17] SZCZESNIAK A S.Texture is a sensory property[J].Food Quality and Preference, 2002, 13(4):215-225.

[18] GUO Z W, TENG F, HUANG Z X, et al.Effects of material characteristics on the structural characteristics and flavor substances retention of meat analogs[J].Food Hydrocolloids, 2020, 105:105752.

[19] MA C Y, ROUT M K, MOCK W Y.Study of oat globulin conformation by Fourier transform infrared spectroscopy[J].Journal of Agricultural and Food Chemistry, 2001, 49(7):3328-3334.

[20] 张俊杰, 郑嘉琛, 谢宜桐, 等.高水分挤压温度对绿豆蛋白结构的影响[J].食品工业科技, 2022, 43(20):130-136.

ZHANG J J, ZHENG J C, XIE Y T, et al.Effect of extrusion temperature on the structure of high-moisture extruded mung bean protein[J].Science and Technology of Food Industry, 2022, 43(20):130-136.

[21] 耿永然, 李文军, 王奕云, 等.复合蛋白原料组成对挤压组织化产品特性的影响[J].天津科技大学学报, 2016, 31(1):17-21.

GENG Y R, LI W J, WANG Y Y, et al.Effect of compound protein compositions on extrusion texturization[J].Journal of Tianjin University of Science &Technology, 2016, 31(1):17-21.

[22] 吴国滟. 蛋白质共混体系对植物基人造肉肠品质特性影响的研究[D]. 福州: 福建农林大学, 2023.

WU G Y. Effect of protein blending system on quality characteristics of vegetable-based artificial meat sausage[D]. Fuzhou: Fujian Agriculture and Forestry University, 2023.

[23] 张盼盼. 咸鸭蛋清与鸡蛋液复合蛋肠加工工艺与品质调控研究[D]. 武汉: 华中农业大学, 2023.

ZHANG P P. Study on processing technology and quality control of salted duck egg white and egg liquid compound egg sausage[D]. Wuhan: Huazhong Agricultural University, 2023.

[24] 郑小善, 洪学正, 张迪, 等.黄原胶-鱼肉蛋白共凝胶作用制备高性能虾肉糜凝胶[J].食品与发酵工业, 2022, 48(19):137-143.

ZHENG X S, HONG X Z, ZHANG D, et al.Preparation of high-performance shrimp surimi gel by xanthan gum-fish protein co-gelation[J].Food and Fermentation Industries, 2022, 48(19):137-143.