3D打印技术,亦称“增材制造技术”,是指从数字设计中构建三维物体的过程,其加工流程包括三维建模、路径规划和实际打印。该技术具有材料利用率高、加工精度高、产品形态灵活、成本低等优点,被誉为工业4.0时代变革的重要技术手段。目前,3D打印已在医疗、生物、机械加工和建筑等诸多领域取得显著成就,尤其在食品加工方面愈发成熟[1]。

随着国家“十四五规划中”关于构建特色食品工业体系的提出,再到2024年中央一号文件中强调“树立大食物观,多渠道拓展食物来源”,传统的食品加工技术也向着构建多元化的创新型技术转变。食品3D打印技术因具备个性化定制、加工精度高、营养均衡和绿色生产的优势,为构建特色创新型食品加工方式提供新思路。首先,食品3D打印能够实现食品的个性化生产,所打印的食物外形精美、色泽艳丽、口感优良、营养价值均衡,符合当今人们对于饮食个性化、定制化和美观化的追求[1-3]。其次,3D打印技术可以准确控制食品的营养成分和口感,对于有特殊饮食需求的人群,如糖尿病患者和过敏者,具有重要意义。通过3D打印技术,能够有效利用食品原料,提高生产效率,降低成本并减少浪费,有利于实现可持续发展。此外,食品3D打印为食品设计提供了更大的创意空间,能够引领食品行业向数字化、智能化方向发展,推动行业转型升级[4]。

本文通过综合分析食品3D打印技术的成型方式和打印材料的发展现状,阐述了食品3D打印技术在加工精度、营养均衡、按需生产和绿色生产等方面的优势及面临的挑战,并展望了这一技术的未来发展趋势与方向,为构建多元化的创新型食品加工技术提供新思路。

1 食品3D打印技术成型方法

目前,常见的食品3D打印技术主要有4种类型:挤出型、烧结型、喷墨型和粉体凝结型。不同的技术类型适用于不同的材料和结构需求,选择最合适的方法通常取决于食品类型、生产规模和预算等因素。

1.1 挤出型食品3D打印技术

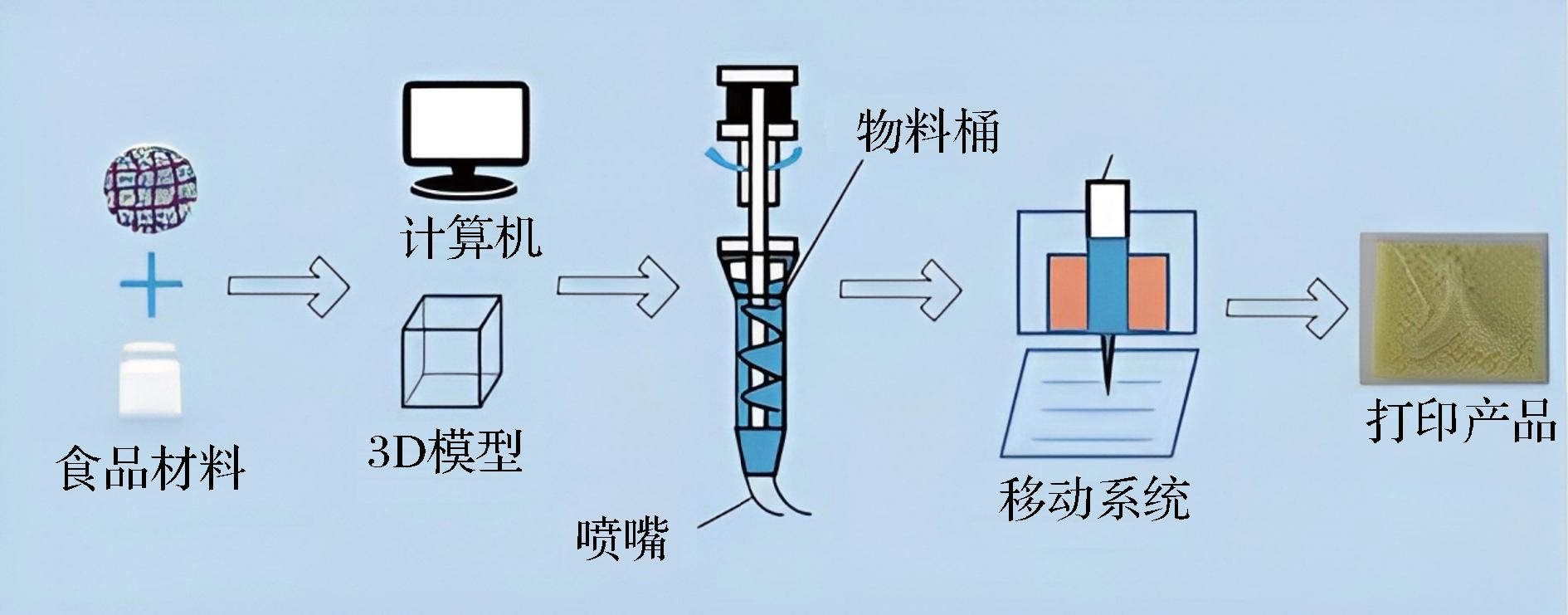

挤出型3D打印技术又称“半固态注射挤压3D打印”是食品3D打印的重要形式之一。它通过控制数字化的挤出过程,逐层地按照预先设计好的路径进行打印,是3D打印半固态材料中应用最广泛的技术之一。该技术经历了从概念验证到商业化应用的发展历程。20世纪至21世纪初,研究主要集中在使用改装的FDM打印机打印巧克力和糖霜等简单食材,FLETCHER等[5]在1985年便开始讨论使用双螺杆挤压蒸煮机加工玉米糁。21世纪10年代,专用食品打印设备出现,新型打印材料如肉泥和蔬菜泥被开发,应用场景也扩展到个性化食品定制等领域[6-7],WILSON等[8]利用精制小麦粉作为添加剂在不同水平的研磨鸡肉(1∶1、2∶1和3∶1,质量比),以改善打印性能。进入21世纪20年代,该技术逐渐成熟,商业化应用涌现,研究热点转向多材料打印和营养定制等前沿领域[9]。挤出型食品3D打印虽然操作简单,但是对于打印材料的流动特性要求比较高[9],因此其发展受到材料的限制。挤出型食品3D打印原理如图1所示。

图1 挤出型食品3D打印原理图[10]

Fig.1 Extruded food 3D printer schematic[10]

1.1.1 基于热熔挤出的3D食品打印

热熔挤出的3D打印技术,全称为熔融沉积式3D打印(fused deposition modeling,FDM)。热熔挤出型3D打印,需要打印材料具有良好的热熔性、热塑性和黏合性。其主流的打印原理是将已经加热溶解的材料或者利用打印机自身加热系统将材料加热溶解,通过活塞的挤压,将材料从喷头挤出,逐层堆叠成三维模型。由于热熔性3D打印需要材料具有热塑性的特点,因此目前能应用于此类打印的材料有限,主要有糖果、巧克力等[11]。

1.1.2 基于常温挤出的3D食品打印

与FDM型3D打印机相比,常温挤出的3D打印机并不需要加热系统,但要求材料为半流体状态,且需要一定的黏性。它的工作原理与FDM类似,是利用活塞的挤压将材料从喷头处挤出。由于材料本身就是黏性很高的半流体状态,因此不需要加热便可以直接从喷头处挤出成型[12]。在食品打印方面,经过常温挤出3D打印成型的食品由于没有经过加热处理,因此在打印结束之后还需要进行油炸、焙烤、蒸制等熟化处理[2]。目前可以应用于此类打印的食品材料主要有鸡蛋、黄油、面粉和肉类等。

1.1.3 基于凝胶挤出的3D食品打印

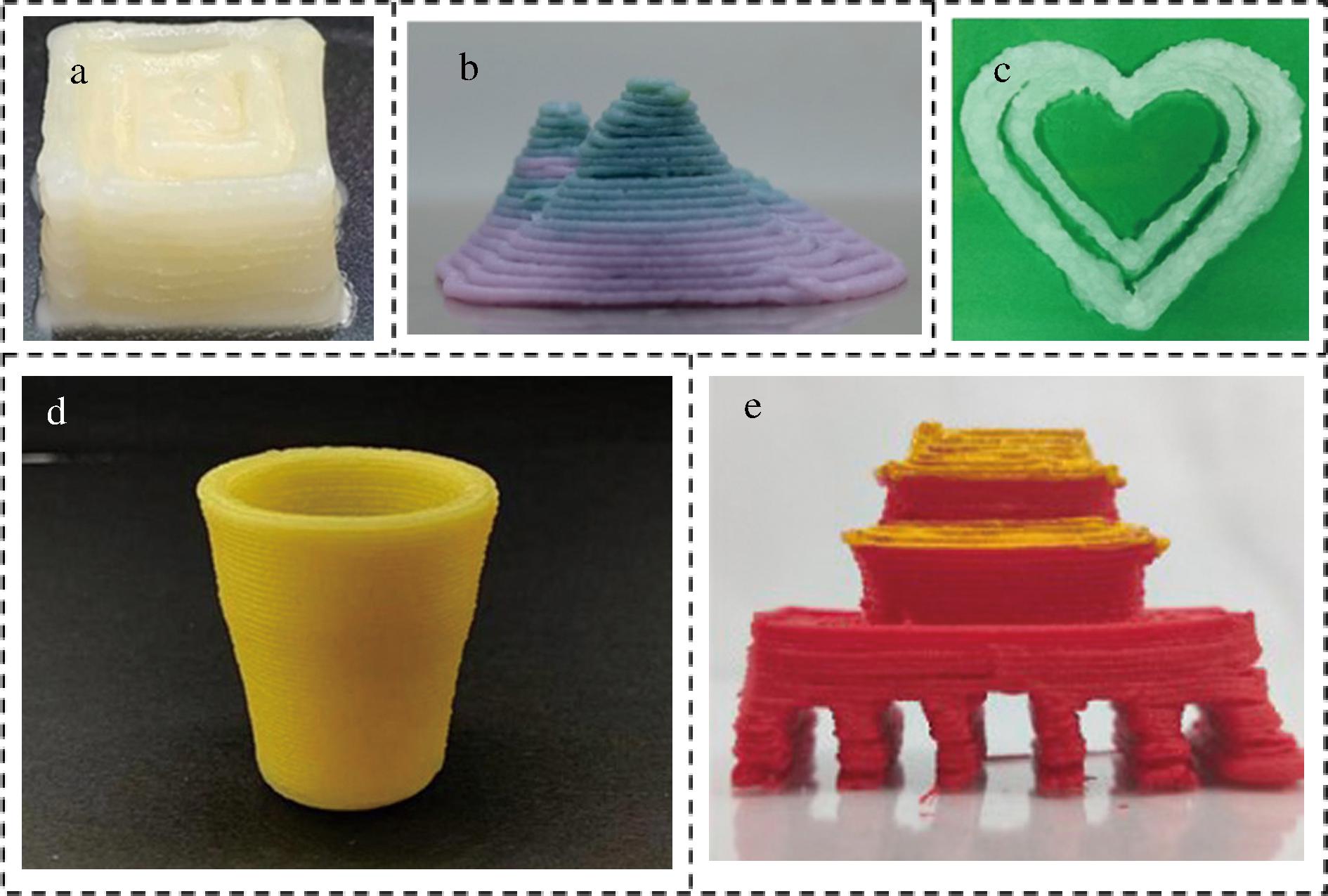

上述的两种挤出式3D打印对于打印材料都有很高的要求,需要材料具有热塑性或者很高的流动性和黏性,而在实际生活中大多数食品材料都是不符合上述要求的。为了解决这个问题,推出了基于凝胶挤出的3D食品打印技术。凝胶是一种柔软潮湿的材料,摩擦属性低,具有材料渗透性和生物相容性等独特性。将凝胶混入打印材料中,便可使材料具备较高的流动性、黏性甚至热塑性。最重要的是大多数凝胶是无毒并且可食用的物质(如食用明胶、琼脂等),这些凝胶的主要成分均为多糖、蛋白质或脂肪,可消化对人体无害。在实际使用的时候,可以根据对打印材料流动性、热塑性不同的要求选择合适的凝胶浓度配比,部分凝胶由于其自身属性,在配制浓度时还需要进行水浴加热。基于凝胶的3D食品打印机,其打印原理与上述两种类似。主要根据混合配比后的材料属性来选择合适的打印方式[13]。图2为挤出型食品3D打印成品图。

a、b-食品3D打印芋头糊[13];c-食品3D打印马铃薯泥[14];d-食品3D打印SPI、南瓜和甜菜根混合物[14]

图2 挤出型食品3D打印成品

Fig.2 Extruded food 3D printed products

1.2 烧结型食品3D打印技术

烧结型3D打印是一种常见的3D打印技术,利用激光或热风对打印材料进行小范围高温加热[14]。首先铺设一层原料,然后热源根据预先规划的路径对材料进行烧结。烧结材料会变形、凝结、黏连在一起,未烧结部分起支撑作用。打印机系统逐层烧结,最终通过吹干和修整等后处理得到产品。与传统挤出型不同,烧结型3D打印能打印出复杂精致的结构,赋予食品独特口感和质地。

该技术的研究始于20世纪90年代末,最早利用激光烧结粉末状材料。随着技术进步,研究者探索使用巧克力、糖、面粉等材料,创造更复杂的食品结构。进入21世纪,食品3D打印技术逐渐成熟,研究重点转向提高打印精度、材料多样性及食品安全和营养价值。近年来,烧结型食品3D打印在餐饮业和个性化营养定制方面显示出巨大潜力,推动了技术应用和普及。烧结型3D打印技术具有打印速度快、后处理简单的优势,打印材料无需溶解处理,未打印材料可重复使用。打印材料需具备热稳定性,以避免高温下属性改变或破坏[15]。主要热源方式有激光烧结和热风烧结。

激光烧结技术使用激光作为主要热源,结构由控制系统、粉末缸、成型缸和激光器构成。激光温度极高,对材料融化程度影响显著。适用于激光烧结的材料包括糖粉、咖啡粉和巧克力。

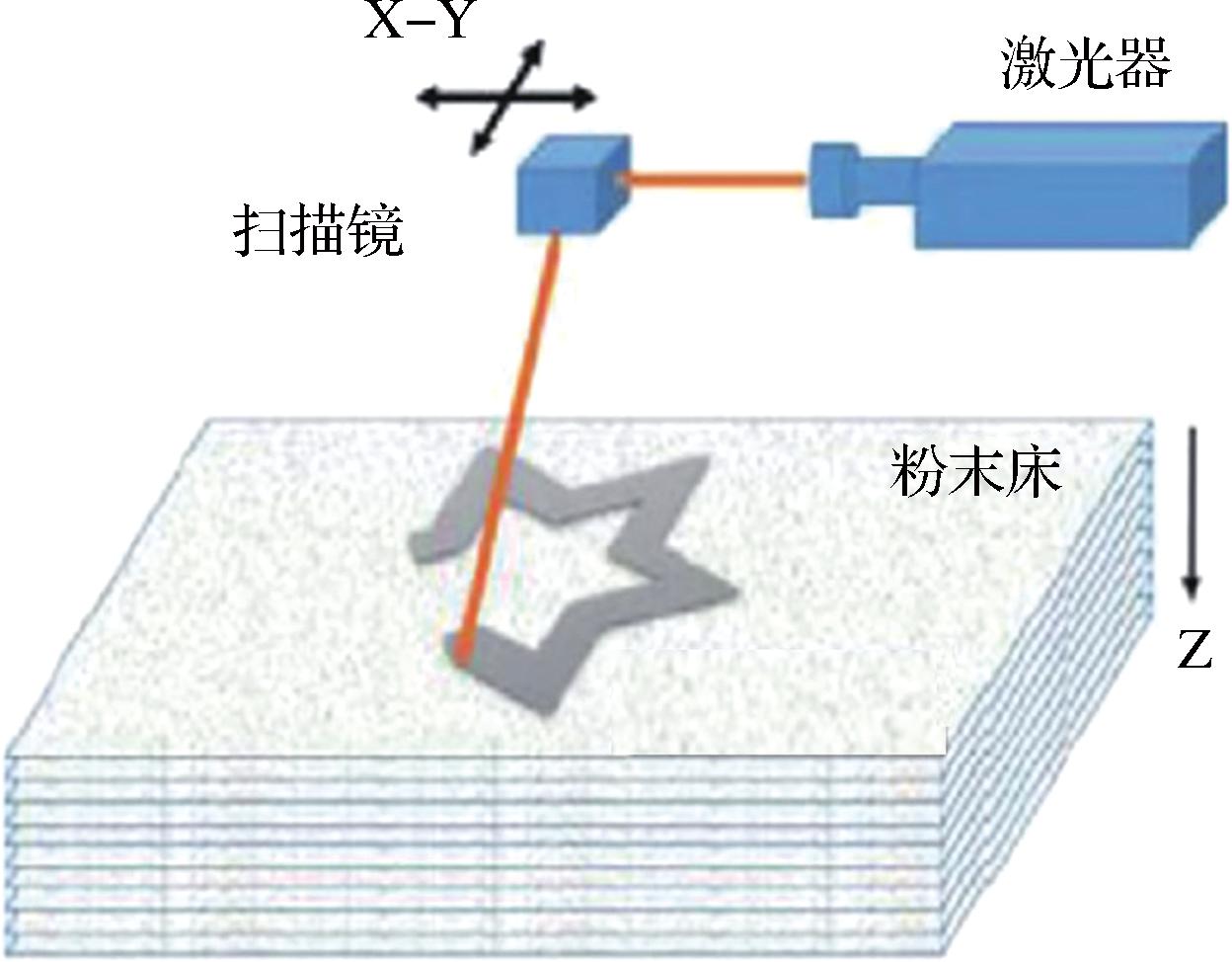

热风烧结技术,又称热空气熔融烧结技术,以热风代替激光作为热源,常用气体为热氮气或热空气。热风烧结技术成本较低,但应用范围较窄,原因包括精度低、材料需低密度、温度和气流速度难控制。在食品打印领域,适用的材料主要有淀粉和巧克力。烧结型食品3D打印原理图如图3所示。

图3 烧结型食品3D打印机原理图[16]

Fig.3 Principle diagram of sintered food 3D printer[16]

1.3 喷墨型食品3D打印技术

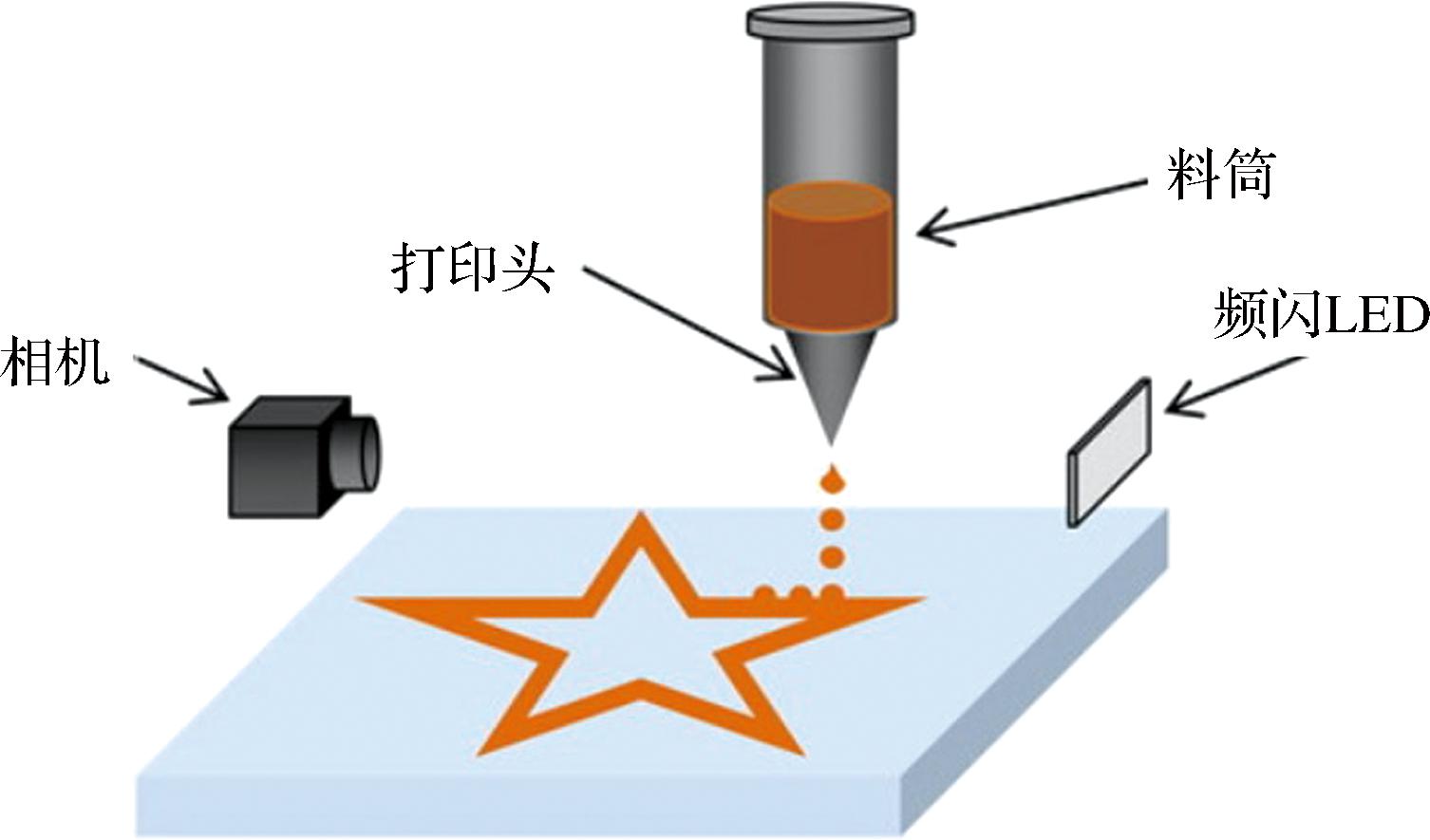

喷墨型3D打印技术(ink-jet printing,IJP)是在注射器中借助活塞压力,直接滴出液体材料,在液体材料自由落体的作用下完成沉积。喷墨型3D打印技术采用的是以点带面,由局部扩大到整体的打印方式,其主要应用于装饰或者图案填充[16]。喷墨型3D打印技术在食品打印中,主要负责的是对于食品的修饰或图案填充。其所使用的材料范围很广,基本所有的液体材料都可以进行打印。由于其打印速度快、成本低、基本无后处理、可使用材料范围广等特点。目前主要应用于蛋糕、饼干或专属定制食品中。随着技术的不断进步,喷墨型食品3D打印在个性化食品制作、营养定制和创新食品设计等领域取得了显著进展。喷墨打印技术不仅能够根据用户的历史、饮食习惯和运动方案来定制食品,还广泛应用于肉类食品和其他食品的生产。研究表明,喷墨型食品3D打印技术在食品工业中展示了其广泛的应用前景。通过这种技术,可以实现高精度和复杂结构的食品打印,同时保持食品的营养价值和美味。近年来,喷墨食品打印机的研发和应用不断增加,推动了食品定制化生产的发展。此外,喷墨型食品3D打印技术在食品安全、减少食物浪费和提高食品生产效率方面也显示出巨大的潜力。图4为喷墨打印示意图。

图4 使用数据采集设备进行喷墨打印的示意图[17]

Fig.4 Schematic diagram of inkjet printing using data acquisition equipment[17]

1.4 粉体凝结型食品3D打印技术

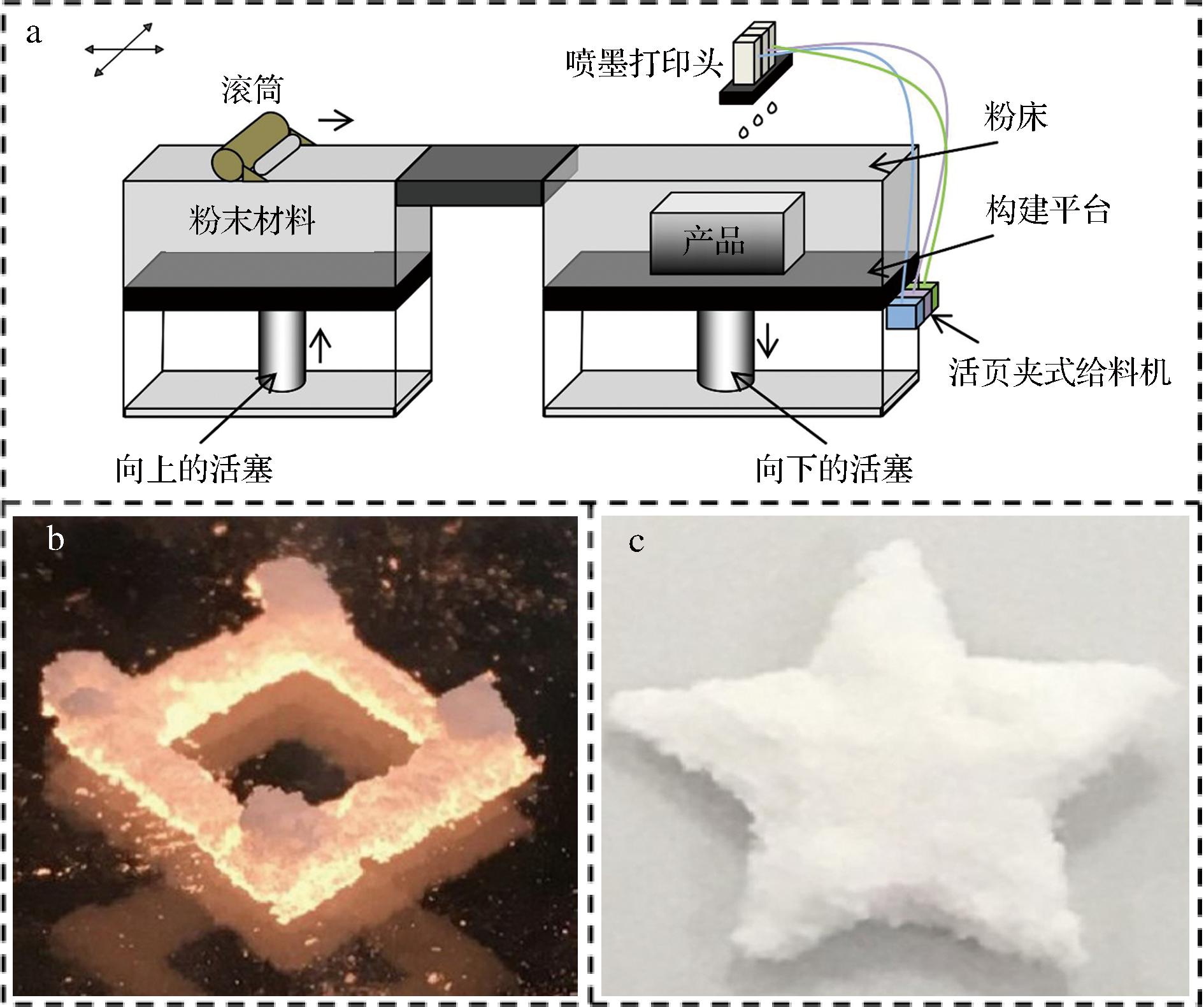

粉体凝结型3D打印,通常被称为粉末黏结打印或粉末床融合打印。近年来,在食品加工领域主要用来加工可食用的粉末状材料,如糖粉、淀粉、蛋白粉等。其成型原理与喷墨型3D打印相似,将粉末状原料铺设在打印平台上形成一层粉末床。然后使用打印头喷射结合剂选择性地使粉末颗粒结合凝固,逐层堆积形成最终食品,图5为粉体凝结型食品3D打印机示意图及成品图。与其他食品3D打印技术相比,粉体凝结性型食品3D打印可选用的材料更为广泛,由于主体打印为粉末状材料,这是挤出型和喷墨型所不具备的。同时,粉体凝结性型食品3D打印具有更高的材料利用率,减少材料的浪费。YANG等[18]通过3D Systems的彩色喷射打印技术,使用糖和不同的风味黏合剂成功制造出了复杂的雕塑蛋糕;HOLLAND等[19]通过黏合剂喷射技术结合纤维素复合食品材料,创造出可食用纤维素多孔结构;ZENG[20]研究探讨了乳制品及其营养成分在粉体凝结型3D打印中的应用,展示了如何利用黏合剂喷射技术实现复杂食品结构的打印。表1为不同食品3D打印优势不足及应用范围。

表1 不同食品3D打印优势不足及应用范围

Table 1 Different food 3D printing advantages and application range

食品3D打印类型优势不足应用范围挤出型食品3D打印设备简单;成本较低;可打印复杂结构[21,11]打印材料较少;打印复杂结构需要支撑[21]淀粉类食品、糖果、黄油、蛋白质、肉类等[22-23]烧结型食品3D打印打印速度快;后处理简单;材料利用率高;无污染;可打印复杂结构[23-24]成本高;设备复杂;可选用材料少,口感欠缺[24-25]糖类、咖啡、淀粉、巧克力、少数特殊食材[26]喷墨型食品3D打印打印速度快;成本低;可选用材料广[27-28]打印精度不足;样品强度不够;设备复杂清理困难[27-29]蛋糕、饼干或专属定制食品[15]粉体凝结型食品3D打印可打印材料广泛;多材料和多层堆叠;材料利用率高;无污染[30-31]样品表面精度低;后处理复杂;设备昂贵[32]糖粉、淀粉、蛋白粉[19]

a-粉体凝结型3D打印机示意图[17];b、c-食品3D打印纤维素复合粉末制件图[19]

图5 粉体凝结型食品3D打印机示意图及成品图片

Fig.5 Schematic diagram and finished product picture of powder coagulable food 3D printer

2 食品3D打印技术的应用材料

由于3D打印机种类繁多,工作原理各异,因此适合打印的材料及其处理方式差异较大。选择合适的食品材料及其处理方式是当前食品3D打印技术的难点之一。食品3D打印中的材料根据成分可分为4类:脂肪类、淀粉类、蛋白质类和水凝胶复合类。

2.1 脂肪类材料

脂肪是生物体重要的营养物质,可以为生物体提供能量、必需脂肪酸和脂溶性维生素。常见的脂肪类材料包括植物油脂和动物油脂。在食品3D打印中,脂肪类材料的优势主要体现在口感丰富、成型能力强和润滑作用等方面。脂肪可以使打印出的食品具有良好的口感,如嫩滑、酥脆等,提供类似传统食品的味觉体验。同时,脂肪在某些温度下会固化,可以帮助食品保持形状,使得打印出的食品具有更好的精确性和细节表现[33]。此外,脂肪在食品中也具有润滑作用,可以减少食品在打印过程中的摩擦,提高打印精度和效率。如WANG等[34]使用豆类蛋白和软肉类混合进行3D打印,发现3D打印工艺降低了样品的硬度是生产软餐的合适方法,在老年保健方面具有显著的潜力。PARK等[35]将不同量的肥肉棒嵌入到瘦肉膏墨水中,用于生产3D打印肉制品,以迎合不同范围的消费者偏好。

然而,脂肪类材料的使用也存在健康问题,如过量使用会导致肥胖和心血管疾病[36]。此外,脂肪易变质,特别在高温潮湿环境中,因此使用脂肪类材料打印的食品需尽快食用[37]。脂肪在某些温度下会变软或流动,需要精确控制打印温度以确保形状和结构稳定。综上,脂肪类材料在食品3D打印中优势明显,但也存在局限性,需要综合考虑以确保食品美味且健康安全。脂肪类材料3D打印制品如图6所示。

a-甘油单酯和植物甾醇混合基制品[38];b、c、d-鱼油和鱼糜混合基制品[39];e-海藻油和鲈鱼混合基制品[40];f-鲜奶油制品[41]

图6 脂肪类材料3D打印制品

Fig.6 3D printed products of fat materials

2.2 淀粉类材料

淀粉类材料是重要的碳水化合物来源,富含膳食纤维、维生素和矿物质,且过敏性低。常见淀粉材料包括玉米、土豆和小麦,价格低廉且易于获取。在食品3D打印中,淀粉类材料来源广泛、价格低廉,具有良好的可塑性和流变学性能,适合挤出和成型[42]。图7为淀粉类材料3D打印制品。淀粉的凝胶化特性使其打印后形成稳定结构,便于成型和运输。此外,淀粉材料生物降解性好,有利于环保和可持续发展[42-43]。如LIU等[44]使用淀粉基材料作为牛肉的食品添加剂,进行3D打印。发现淀粉基材料的添加显著提高了产品的蒸煮得率。AHMADZADEH等[45]将叶黄素封装到双层淀粉凝胶中,经3D打印后的样品储存稳定性和体外生物可给性都得到了显著提升。

a-玉米淀粉混合基制品[46];b-紫甘薯山药泥制品[47];c-改性小麦淀粉制品[48];d-蛋黄淀粉混合基制品[49];e-复合淀粉基制品[50]

图7 淀粉类材料3D打印制品

Fig.7 3D printed products of starch materials

但淀粉材料同样存在局限性。其机械性能相对较弱,打印后的产品相对较软,影响口感和咀嚼体验。淀粉的吸水性和膨胀性可能导致打印精度下降,需要预处理或添加其他材料改善。综上,淀粉类材料在食品3D打印中具有经济性和打印性优势,但也面临机械性能弱、储藏稳定性差和感官属性单调等问题,需通过优化加工技术、添加其他材料或改进配方提升打印效果和产品品质。

2.3 蛋白质类材料

蛋白质作为一种天然高分子材料,由于其独特的分子结构和凝胶特性,在食品3D打印领域展现出独特的优势。蛋白质可以通过多种机制形成具有一定形状和强度的凝胶,能够在3D打印过程中保持理想的流变学特性,确保其打印食品具有较高的精确度和分辨率,蛋白质类材料3D打印制品如图8所示。如CHEN等[51]研究了蛋白质基复合果蔬凝胶系统3D打印,为特殊人群(如吞咽困难患者和儿童等)定制营养方案提供了一种思路。SAGER等[52]研究了加NaCl(0~250 mmol/L)、蛋白质含量(10%、15%、20%)、脂肪含量(0%、10%)以及用微粒乳清蛋白或胶束酪蛋白分离物部分取代乳清蛋白分离物的离子强度对可印刷性的影响,证实了乳清蛋白分离物/微粒乳清蛋白复合乳蛋白乳液凝胶,含10%蛋白质和10%脂肪的配方,可以连续稳定地被挤出成立方体,具有适合3D打印所需的机械强度和黏弹性。因此基于蛋白质的3D打印技术可用于制备功能性食品、个性化营养食品以及模拟传统食品的复杂结构,满足不同人群的饮食需求。

a-猪肉酱制品[53];b、d-大豆蛋白和海藻酸钠混合基制品[54];c、g-核桃分离蛋白和淀粉混合基制品[55];e、f-亚麻籽蛋白和淀粉混合基制品[56]

图8 蛋白质类材料3D打印制品

Fig.8 3D printed products of protein materials

此外,蛋白质来源广泛,可以从植物、动物、微生物等不同渠道获取,满足可持续发展的要求。食品级蛋白质在生产和加工过程中具有较好的环境友好性,可实现资源的高效利用,符合绿色制造理念,且蛋白质在食品3D打印领域拥有巨大的发展潜力,有望为食品行业带来革命性的变革,促进实现个性化、健康化、可持续化的食品生产模式。

2.4 水凝胶类材料

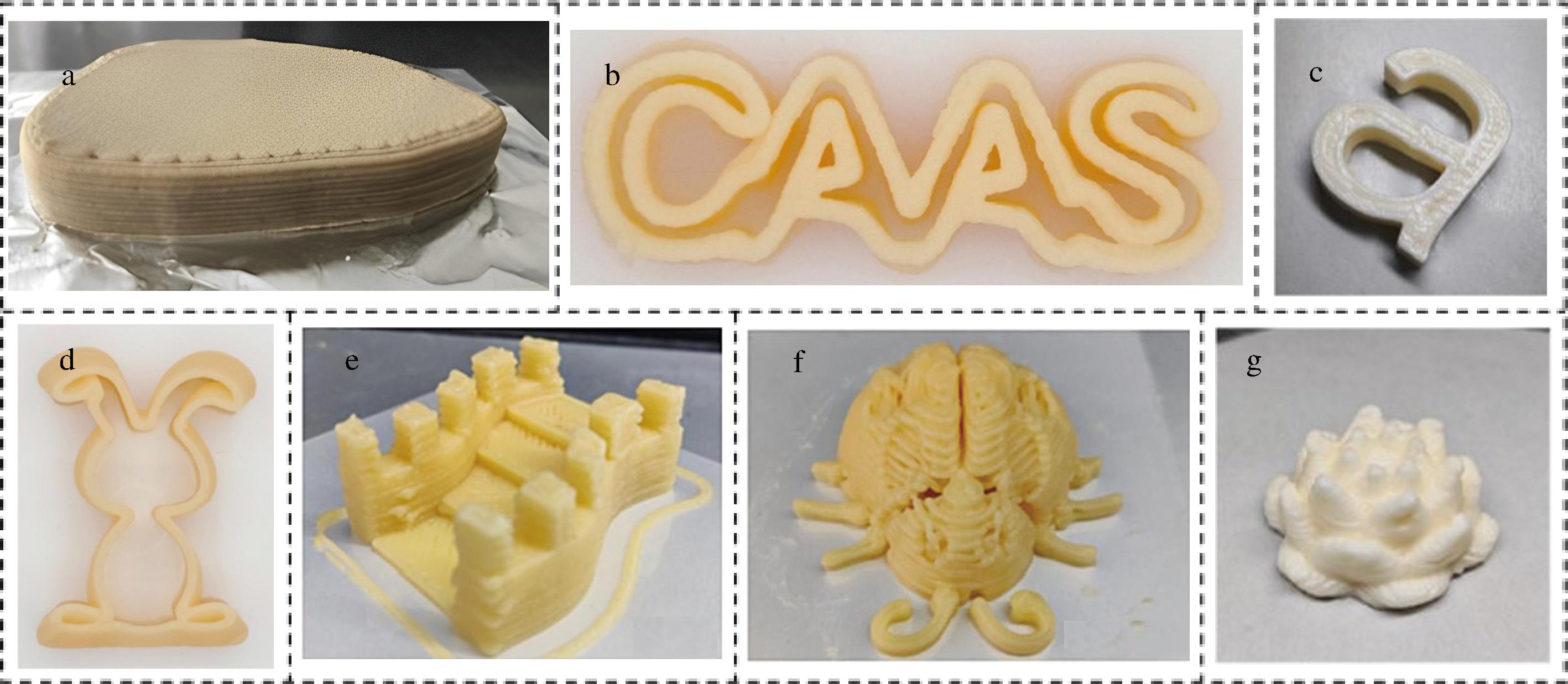

水凝胶材料是指在水中形成胶状或者凝胶状态的材料,因其具有良好的可塑性和可成型性,已成为食品3D打印领域的研究热点。研究表明,水凝胶类材料可以由蛋白基、多糖基、淀粉基等多种营养素组成,为食品行业注入了丰富的营养价值,更因其在食品设计上的灵活性与创新性,展现出前所未有的潜力。水凝胶材料在3D打印技术中能够实现食品的个性化设计,精准调控营养成分比例,同时适应小规模定制化生产,极大地拓展了食品制造的边界。然而,TOMISLAVA等[57]指出尽管水凝胶材料在食品3D打印领域展现了显著优势,但也面临着生产效率较低及对专业设备依赖度高的挑战,这些因素限制了其大规模应用的可能性。水凝胶材料根据其来源与性质的不同,可细分为多个类别,包括但不限于动物源、植物源及合成水凝胶材料,每种类型均拥有独特的优势与适用场景[58]。利用水果基水凝胶,可创造出兼具水果风味和口感的创新零食或饮品。而蛋白水凝胶则为追求高蛋白、低脂肪健康饮食的人群提供了理想选择,满足了市场对多样化食品需求的呼唤。因此,水凝胶类材料在食品3D打印领域具有广阔的应用前景,不断研究和创新将有助于推动食品定制化和个性化生产的发展[59]。水凝胶复合类材料3D打印制品如图9所示。

a、b-柠檬汁凝胶制品[60];c-土豆淀粉凝胶制品[61];d-蛋白质凝胶制品[62];e、f-复合凝胶制品[63];g-花青素土豆淀粉凝胶制品[64]

图9 水凝胶复合类材料3D打印制品

Fig.9 3D printed products of hydrogel composite materials

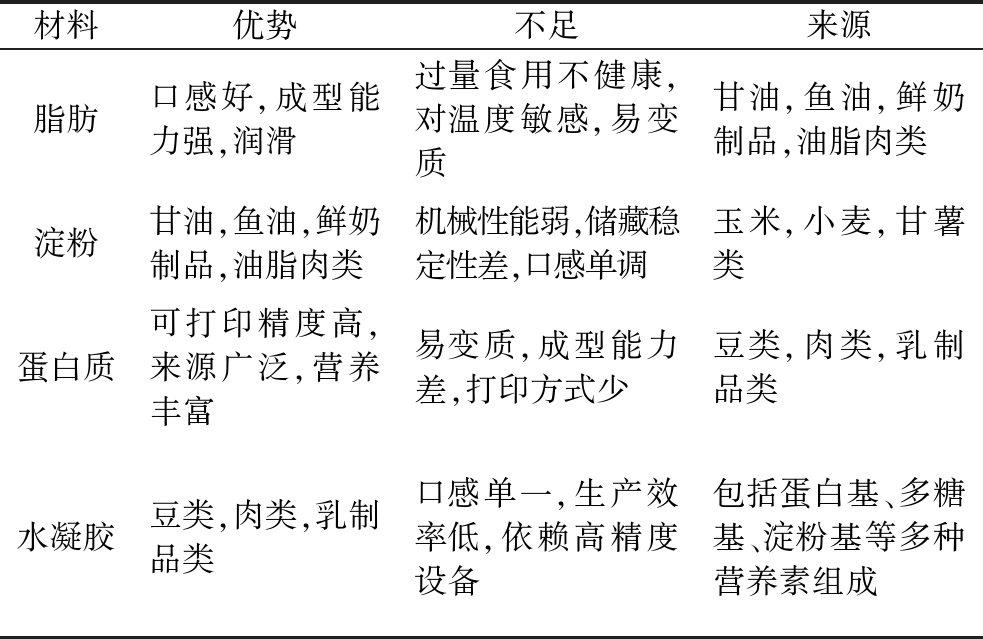

除上述材料外,食品3D打印还涉及多种其他类型的材料,如纤维素衍生物、天然色素和香料等。这些材料不仅丰富了食品的色彩和风味,还提升了产品的视觉和嗅觉吸引力。在营养定制方面,各种维生素和矿物质的添加使3D打印食品能满足特定消费者的健康需求。一些研究还探索了食用昆虫作为蛋白质源进行食品打印,这不仅响应可持续发展需求,也提供了新的营养来源。这些材料的开发和应用极大扩展了3D食品打印的边界,使其不仅限于简单的食品模型打印,而真正实现了功能化和个性化的食品制造。表2为不同食品3D打印材料优势不足及来源。

表2 不同食品3D打印材料优势不足及来源

Table 2 Disadvantages and sources of different food 3D printing materials

材料优势不足来源脂肪口感好,成型能力强,润滑过量食用不健康,对温度敏感,易变质甘油,鱼油,鲜奶制品,油脂肉类淀粉甘油,鱼油,鲜奶制品,油脂肉类机械性能弱,储藏稳定性差,口感单调玉米,小麦,甘薯类蛋白质可打印精度高,来源广泛,营养丰富易变质,成型能力差,打印方式少豆类,肉类,乳制品类水凝胶豆类,肉类,乳制品类口感单一,生产效率低,依赖高精度设备包括蛋白基、多糖基、淀粉基等多种营养素组成

3 食品3D打印技术面临的挑战

目前,食品3D打印技术仍处于稳步发展阶段,其面临的挑战主要集中在设备改进、食品材料配方和选取、经济效益、消费者接受程度及食品安全管控等方面。首先,材料选择是关键问题。当前可用于食品3D打印的材料有限,主要包括淀粉、水凝胶、脂肪和蛋白质等。这些材料虽然能打印出多样化食品形态,但无法涵盖所有食品类别,如肉类和新鲜果蔬等。此外,材料质量与一致性对打印过程的稳定性及最终食品品质有直接影响。其次,工艺设备的复杂性构成了重大挑战。高精度3D打印技术要求对打印参数进行精细调控,包括温度、速度、压力等。掌握设计和操作打印设备所需的专业知识和技能,需要通过深入研究和开发来提升技术的成熟度与可靠性。

食品安全与健康问题同样不容忽视。食品3D打印过程中可能涉及多种材料和化学物质,这可能引发食品安全和健康方面的担忧。确保打印过程不引入任何病原微生物或有害物质,保证食品成分质量和安全性达到相关食品安全标准是至关重要的。此外,食品3D打印技术在模仿传统食品风味和口感方面仍存在困难。由于材料选择限制及打印过程中的热量和压力作用,可能无法完全复制传统食品制作中的原料和加工技术,从而影响食品的感官体验。成本和可扩展性问题也是制约食品3D打印技术发展的关键因素。食品3D打印设备,尤其是高端专业型号,因材料和设备成本较高,限制了其在大规模生产中的应用。开发更具成本效益和易于扩展的技术和模型是推动该技术普及的关键。

综上所述,尽管食品3D打印具有巨大潜力,但仍面临多方面挑战。只有在设备、材料、经济效益等各方面取得重要突破,并且保证食品健康安全、口感优良,才能促进这一技术的广泛应用。

4 总结与展望

食品3D打印技术在食品工业和制造领域呈现出巨大的研究价值和应用前景,进一步丰富了国家构建多元化的创新型食品加工技术。随着生产设备、材料配方及控制工程等相关领域的进一步发展,食品3D打印技术必将取得更加深入的进展,实现从单调的加工模式转变为更加深入、广泛的食品加工制造方式。此外,食品3D打印技术在食品加工制造领域有待进一步突破。首先,食品3D打印技术的打印速度相对较慢,在大规模生产过程中可能会导致效率低下,为保证不影响成本和产能,要不断对设备进行创新,在保证精度的同时提高打印速度。其次,食品3D打印需要的食材应具有良好的打印性能,现阶段可用于打印的食材种类相对有限,需要对食品3D打印技术进行升级,以提高可打印材料的范围,同时加深对食品原材料的研发,寻找更多营养丰富、绿色健康的打印原料。此外,食品3D打印设备和材料的成本相对较高,需要降低生产成本,使其具有竞争力,才能在食品加工领域得到广泛应用。最后,食品3D打印作为一种新型的食品形式,需要消费者逐渐认可并适应,应通过宣传、教育等方式,提高消费者对3D打印食品的认知度和接受度。

食品3D打印凭借诸多优点和不可替代性,未来将在医疗食品、太空食品、特殊定制食品甚至教育领域等得到越来越广泛的应用,为人类提供更加健康、美味、营养丰富的食品,为构建多元化创新型的食品工业体系提供新的动力。

[1] 曹沐曦, 詹倩怡, 沈晓琦, 等.3D打印技术在食品工业中的应用概述[J].农产品加工, 2021(1):78-82.

CAO M X, ZHAN Q Y, SHEN X Q, et al.Review on the application of 3D printing technology in the food industry[J].Farm Products Processing, 2021(1):78-82.

[2] KANG H, LEE N K, RHEE J K.Food 3D printing using Beeswax Oleogels[J].The FASEB Journal, 2021, 35(S1).DOI:fasebj.2021.35.S1.04487.

[3] 师平, 白亚琼.3D打印技术在食品加工领域中的应用[J].食品工业, 2021, 42(10):231-235.

SHI P, BAI Y Q.Application of 3D printing technology in food processing[J].The Food Industry, 2021, 42(10):231-235.

[4] 童强, 肖帅磊, 李易, 等.3D打印技术在太空食品加工领域的研究进展[J/OL].食品科学, 2024(2024-03-09).https://kns.cnki.net/kcms/detail/11.2206.TS.20240308.1019.016.html.

TONG Q, XIAO S L, LI Y, et al.Research progress of 3D printing technology in space food processing[J/OL].Food Science:2024.http://kns.cnki.net/kcms/detail/11.2206.TS.20240308.1019.016.html.

[5] FLETCHER S I, RICHMOND P, SMITH A C.An experimental study of twin-screw extrusion-cooking of maize grits[J].Journal of Food Engineering, 1985, 4(4):291-312.

[6] 黄颖. 马鲛鱼鱼糜制品品质改良及其3D打印应用的研究[D].大连:大连工业大学, 2019.

HANG Y.Research on quality improvement of mackerel surimi products and its application in 3D printing[D].Dalian:Dalian Polytechnic University, 2019.

[7] 李鑫, 许月明, 张爽, 等.基于不同原料的食品3D打印技术研究进展[J].商丘师范学院学报, 2024, 40(3):50-55.

LI X, XU Y M, ZHANG S, et al.Research progress of food 3D printing technology based on different raw materials[J].Journal of Shangqiu Normal University, 2024, 40(3):50-55.

[8] WILSON A, ANUKIRUTHIKA T, MOSES J A, et al.Customized shapes for chicken meat-based products:Feasibility study on 3D-printed nuggets[J].Food and Bioprocess Technology, 2020, 13(11):1968-1983.

[9] 裘雨萱. 植物蛋白基3D打印油墨开发及热风固化装置构建[D].南昌:南昌大学, 2023.

QIU Y X.Development of vegetable protein-based 3D printing ink and construction of hot air curing device[D].Nanchang:Nanchang University, 2023.

[10] 朱莹莹, 仵华君, 朱嘉文, 等.基于淀粉原料的食品3D打印研究进展[J].食品科学, 2024, 45(3):257-265.

ZHU Y Y, WU H J, ZHU J W, et al.Research progress on food 3D printing based on starch[J].Food Science, 2024, 45(3):257-265.

[11] MANTIHAL S, PRAKASH S, GODOI F C, et al.Optimization of chocolate 3D printing by correlating thermal and flow properties with 3D structure modeling[J].Innovative Food Science &Emerging Technologies, 2017, 44:21-29.

[12] KALKAL A, KUMAR S, KUMAR P, et al.Recent advances in 3D printing technologies for wearable (bio)sensors[J].Additive Manufacturing, 2021, 46:102088.

[13] HUANG M S, ZHANG M, BHANDARI B, et al.Improving the three-dimensional printability of taro paste by the addition of additives[J].Journal of Food Process Engineering, 2020, 43(5):e13090.

[14] 李鸣, 冯蕾, 李大婧.3D打印技术在果蔬食品中的应用及研究进展[J].江苏农业科学, 2023, 51(2):20-27.

LI M, FENG L, LI D J.Application and research progress of 3D printing technology in fruit and vegetable food[J].Jiangsu Agricultural Sciences, 2023, 51(2):20-27.

[15] SZTYMELA K, ROSSIGNOL F, BIENIA M, et al.Fabrication of 3D silicon anode by inkjet printing:Opportunities and challenges[J].Journal of Energy Storage, 2024, 75:109567.

[16] THORAKKATTU P, AWASTI N, SAJITH BABU K, et al.3D printing:Trends and approaches toward achieving long-term sustainability in the food industry[J].Critical Reviews in Biotechnology, 2025, 45(1):48-68.

[17] JIANG Q Y, ZHANG M, MUJUMDAR A S.Novel evaluation technology for the demand characteristics of 3D food printing materials:A review[J].Critical Reviews in Food Science and Nutrition, 2022, 62(17):4669-4683.

[18] YANG J, WU L W, LIU J.Rapid prototyping and fabrication method for 3-D food objects:US,US006280785B1[P].2011-08-28.

[19] HOLLAND S, TUCK C, FOSTER T.Selective recrystallization of cellulose composite powders and microstructure creation through 3D binder jetting[J].Carbohydrate Polymers, 2018, 200:229-238.

[20] ZENG Y.The application and challenges of 3D printing technology in food[C].Proceedings of the 3rd International Conference on Materials Chemistry and Environmental Engineering(part1).Department of Chemistry &Department of Chemical, Biological and Materials Engineering, University of South Florida,GSES, Tohoku University, 2023:7.

[21] DEY S, MAURYA C, HETTIARACHCHY N, et al.Textural characteristics and color analyses of 3D printed gluten-free pizza dough and crust[J].Journal of Food Science and Technology, 2023, 60(2):453-463.

[22] BHASKAR R, ZO S M, NARAYANAN K B, et al.Recent development of protein-based biopolymers in food packaging applications:A review[J].Polymer Testing, 2023, 124:108097.

[23] TIBREWAL K, DANDEKAR P, JAIN R.Extrusion-based sustainable 3D bioprinting of meat &its analogues:A review[J].Bioprinting, 2023, 29:e00256.

[24] LOSTADO-LORZA R, CORRAL-BOBADILLA M, SABANDO-FRAILE C, et al.Enhancing thermal conductivity of sinterized bronze (Cu89/Sn11) by 3D printing and thermal post-treatment:Energy efficiency and environmental sustainability[J].Energy, 2024, 299:131435.

[25] JANEK M, VA KOV

KOV I, PISCHOV

I, PISCHOV M, et al.Characteristics of sintered calcium deficient hydroxyapatite scaffolds produced by 3D printing[J].Journal of the European Ceramic Society, 2024, 44(9):5284-5297.

M, et al.Characteristics of sintered calcium deficient hydroxyapatite scaffolds produced by 3D printing[J].Journal of the European Ceramic Society, 2024, 44(9):5284-5297.

[26] NUNES F C, ALVES M F R P, OLHERO S M, et al.Abnormal grain growth inhibition of extrusion-based 3D-Printed 3Y-TZP ceramics sintered by flash sintering[J].Ceramics International, 2024, 50(7):11273-11282.

[27] CHADWICK E, BARRETT A H, OKAMOTO M, et al.Binder-jet 3D printing of pea-based snacks with modulated texture[J].Journal of Food Engineering, 2024, 378:112112.

[28] RIVERS G, LION A, PUTRI N R E, et al.Enabling high-fidelity personalised pharmaceutical tablets through multimaterial inkjet 3D printing with a water-soluble excipient[J].Materials Today Advances, 2024, 22:100493.

[29] DING X L, SHENG L, ZHANG J M, et al.3D-printed fluorescent hydrogel consisting of conjugated polymer and biomacromolecule for fast and sensitive detection of Cr(VI) in vegetables[J].ACS Applied Bio Materials, 2024, 7(12):7909-7916.

[30] LIU X F, ZHAO X, WANG N, et al.Powder-based 3D printed magnesium phosphate cement:Mechanical isotropy optimization using borax[J].Construction and Building Materials, 2024, 432:136660.

[31] GAO R L, SONG R N, SHEN L Y, et al.Evaluation of 3D printability of blueberry powder gel system under ultrasound pretreatment[J].LWT, 2023, 190:115577.

[32] RADO K, BENKOVI

K, BENKOVI M,

M,  UKELJ MUSTA

UKELJ MUSTA N, et al.Powder properties, rheology and 3D printing quality of gluten-free blends[J].Journal of Food Engineering, 2023, 338:111251.

N, et al.Powder properties, rheology and 3D printing quality of gluten-free blends[J].Journal of Food Engineering, 2023, 338:111251.

[33] GUO J X, GU X Y, MENG Z.Customized 3D printing to build plant-based meats:Spirulina platensis protein-based Pickering emulsion gels as fat analogs[J].Innovative Food Science &Emerging Technologies, 2024, 94:103679.

[34] WANG T X, KAUR L, BENIWAL A S, et al.Physico-chemical and textural properties of 3D printed plant-based and hybrid soft meat analogs[J].Plant Foods for Human Nutrition, 2023, 78(2):375-382.

[35] PARK J W, LEE S H, KIM H W, et al.Application of extrusion-based 3D food printing to regulate marbling patterns of restructured beef steak[J].Meat Science, 2023, 202:109203.

[36] YIN Y X, WANG Y, FANG Q Q, et al.Effects of pre-formulation and post-cooking method on the rheological and gelation properties of 3D printed chicken products[J].Food Chemistry, 2024, 446:138857.

[37] WEN Y X, CHO B, PARK H J, et al.Development of 3D-printable plant-based fat analogs utilizing coconut oil and glucomannan emulsion gels[J].Food Bioscience, 2023, 56:103255.

[38] COTABARREN I M, CRUCES S, PALLA C A.Extrusion 3D printing of nutraceutical oral dosage forms formulated with monoglycerides oleogels and phytosterols mixtures[J].Food Research International, 2019, 126:108676.

[39] LIANG W, WANG Y H, LI C, et al.Development of easy-to-swallow and lipid-enhanced 3D printed surimi based on high internal phase emulsions[J].Food Hydrocolloids, 2024, 155:110207.

[40] ZHANG L J, ZHOU C F, XING S H, et al.Sea bass protein-polyphenol complex stabilized high internal phase of algal oil Pickering emulsions to stabilize astaxanthin for 3D food printing[J].Food Chemistry, 2023, 417:135824.

[41] WU C, LIU Z, ZHI L Y, et al.Effect of oil content and protein particles concentration on non-dairy whip topping based on Pickering emulsion system and their 3D printing properties[J].Food Hydrocolloids, 2023, 144:109012.

[42] CHEN Y H, MCCLEMENTS D J, PENG X W, et al.Starch as edible ink in 3D printing for food applications:A review[J].Critical Reviews in Food Science and Nutrition, 2024, 64(2):456-471.

[43] BUGARIN-CASTILLO Y, RANDO P, CLABAUX M, et al.3D printing to modulate the texture of starch-based food[J].Journal of Food Engineering, 2023, 350:111499.

[44] LIU P, DANG X G, WOO M W, et al.Feasibility study of starch-based biomass incorporated 3D printed beef[J].Starch-Stärke, 2022, 74(5-6):2200030.

[45] AHMADZADEH S, UBEYITOGULLARI A.Lutein encapsulation into dual-layered starch/zein gels using 3D food printing:Improved storage stability and in vitro bioaccessibility[J].International Journal of Biological Macromolecules, 2024, 266:131305.

[46] AHMADZADEH S, UBEYITOGULLARI A.Enhancing the stability of lutein by loading into dual-layered starch-ethyl cellulose gels using 3D food printing[J].Additive Manufacturing, 2023, 69:103549.

[47] WANG R Y, LI Z H, SHI J Y, et al.Color 3D printing of pulped yam utilizing a natural pH sensitive pigment[J].Additive Manufacturing, 2021, 46:102062.

[48] MANIGLIA B C, LIMA D C, DA MATTA M Jr, et al.Dry heating treatment:A potential tool to improve the wheat starch properties for 3D food printing application[J].Food Research International, 2020, 137:109731.

[49] ZHONG Y L, WANG B, LV W Q, et al.Egg yolk powder-starch gel as novel ink for food 3D printing:Rheological properties, microstructure and application[J].Innovative Food Science &Emerging Technologies, 2024, 91:103545.

[50] XIAN D N, WU L L, LIN K Y, et al.Augmenting corn starch gel printability for architectural 3D modeling for customized food[J].Food Hydrocolloids, 2024, 156:110294.

[51] CHEN Y Y, ZHANG M, PHUHONGSUNG P.3D printing of protein-based composite fruit and vegetable gel system[J].LWT, 2021, 141:110978.

[52] SAGER V F, MUNK M B, HANSEN M S, et al.Formulation of heat-induced whey protein gels for extrusion-based 3D printing[J].Foods, 2020, 10(1):8.

[53] DICK A, BHANDARI B, DONG X P, et al.Feasibility study of hydrocolloid incorporated 3D printed pork as dysphagia food[J].Food Hydrocolloids, 2020, 107:105940.

[54] CHEN J W, MU T H, GOFFIN D, et al.Application of soy protein isolate and hydrocolloids based mixtures as promising food material in 3D food printing[J].Journal of Food Engineering, 2019, 261:76-86.

[55] NIU D L, ZHANG M, MUJUMDAR A S, et al.Investigation of 3D printing of toddler foods with special shape and function based on fenugreek gum and flaxseed protein[J].International Journal of Biological Macromolecules, 2023, 253:127203.

[56] GUL K, GAN R Y, SUN C X, et al.Recent advances in the structure, synthesis, and applications of natural polymeric hydrogels[J].Critical Reviews in Food Science and Nutrition, 2022, 62(14):3817-3832.

[57] TOMISLAVA V P, ZORAN H.Application of 3D food printing in food industry development[J].Engineering Power:Bulletin of the Croatian Academy of Engineering, 2020, 15(3):20-23.

[58] BURKE-SHYNE S, GALLEGOS D, WILLIAMS T.3D food printing:Nutrition opportunities and challenges[J].British Food Journal, 2020, 123(2):649-663.

[59] SHARMA R, CHANDRA NATH P, KUMAR HAZARIKA T, et al.Recent advances in 3D printing properties of natural food gels:Application of innovative food additives[J].Food Chemistry, 2024, 432:137196.

[60] YANG F L, ZHANG M, BHANDARI B, et al.Investigation on lemon juice gel as food material for 3D printing and optimization of printing parameters[J].LWT, 2018, 87:67-76.

[61] SHI Y M, ZHANG M, BHANDARI B.Effect of addition of beeswax based oleogel on 3D printing of potato starch-protein system[J].Food Structure, 2021, 27:100176.

[62] ZHANG Y, LEE A Y, POJCHANUN K, et al.Systematic Engineering approach for optimization of multi-component alternative protein-fortified 3D printing food Ink[J].Food Hydrocolloids, 2022, 131:107803.

[63] WANG H X, CHENG Y, ZHU J C, et al.Gelatin/polychromatic materials microgels enhanced by carnosic acid inclusions and its application in 2D pattern printing and multi-nozzle food 3D printing[J].International Journal of Biological Macromolecules, 2024, 261:129749.

[64] GHAZAL A F, ZHANG M, LIU Z B.Spontaneous color change of 3D printed healthy food product over time after printing as a novel application for 4D food printing[J].Food and Bioprocess Technology, 2019, 12(10):1627-1645.