酱油起源于我国,至今已有数千年的历史,是应用最广泛的发酵调味品[1]。酱油以蛋白质、淀粉为原料由霉菌、酵母菌和乳酸菌等微生物综合发酵而成,具有独特的色泽和风味,深受广大人民的喜爱,已成为国际化的大宗调味品[2]。在酱油加工发展历程中,围绕着大豆、小麦等原料的开发和利用对酱油的酿造过程进行了无数优化和改进[3],使酱油的产量、品质等方面得到了稳步提升,但其美味来自原料及原料利用效率的特性和本质一直未变。

酱油发酵过程中,原料中的蛋白质、淀粉等物质在微生物及酶的作用下,经过多种代谢转化,形成各种复杂的代谢产物,共同组成酱油独特的风味[4]。酱油的酿造过程中,原料经过一定的加工工序成为最终的酱油成品,不同的酿造工艺和酿造原料有着不同的特点,其原料利用率和营养成分等不同,使酿造出来的酱油呈现不同的风味特征[5-6]。酱油的酿造工艺,主要分为低盐固态发酵和高盐稀态发酵。低盐固态发酵工艺生产周期短,生产成本低,具有一定的工业生产优势[7];高盐稀态发酵工艺更接近于传统发酵工艺,发酵周期长,但风味更优,越来越受到消费者的欢迎[8]。酿造酱油的原料,主要包括大豆和脱脂大豆。大豆营养价值高,但是存在成本高、发酵周期长、原料利用率不高的问题[9];脱脂大豆蛋白含量高,能提高原料利用率和效益[10],风味品质与大豆发酵酱油有一定差异。

酱油的风味是评价其品质的重要指标,如何对不同工艺、原料的酱油风味进行更加精准的分析和评价,并实现有效调控一直是研究人员关注的热点。近年来,随着新的检测仪器和检测技术的出现,风味物质的鉴定分析能力得到了显著提升[11],研究者通过大量的实验对不同工艺和原料与酱油风味形成的相关机制进行了大量的探索。本文基于大量研究报道,总结了不同工艺及原料酱油风味特征,并对关键风味物质种类和含量进行了分类比较,介绍了其风味差异的物质基础和形成机制,以期为酱油的风味品质提升提供借鉴。

1 酱油发酵工艺对风味的影响

1.1 低盐固态发酵工艺与高盐稀态发酵工艺

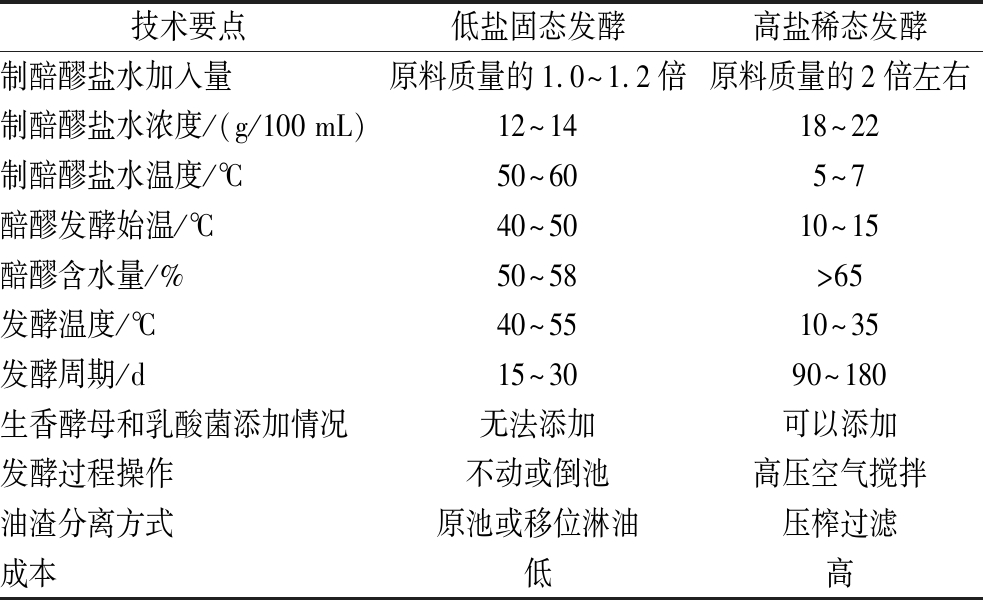

目前,酱油的发酵工艺主要为低盐固态发酵和高盐稀态发酵2种。低盐固态发酵工艺是20世纪60年代发展起来的,由无盐发酵改进而来,发酵周期2~4周,风味上虽逊于传统发酵,但比无盐发酵有了明显提升[12]。如表1所示,低盐固态发酵工艺采用42 ℃以上的高温发酵,原料和水的质量比为1∶1,制醅醪盐水浓度控制在12 g/100 mL左右。低盐固态发酵工艺因具有相对较高的发酵温度,较短的陈化期,再加上生产效率高、生产成本低且工艺简单,很快发展成我国酱油的主要生产工艺,为中国大部分中小企业所用[13]。在很长一段时间内,低盐固态发酵工艺很好地解决我国酱油产量问题,解决了绝大多数人吃酱油的问题,具有重大意义。但这种工艺也存在着口味过于单一、色泽较为暗淡、有明显焦糊味的缺陷[14]。

表1 两种发酵工艺条件对比

Table 1 Comparison of two fermentation process conditions

技术要点低盐固态发酵高盐稀态发酵制醅醪盐水加入量原料质量的1.0~1.2倍原料质量的2倍左右制醅醪盐水浓度/(g/100 mL)12~1418~22制醅醪盐水温度/℃50~605~7醅醪发酵始温/℃40~5010~15醅醪含水量/%50~58>65发酵温度/℃40~5510~35发酵周期/d15~3090~180生香酵母和乳酸菌添加情况无法添加可以添加发酵过程操作不动或倒池高压空气搅拌油渣分离方式原池或移位淋油压榨过滤成本低高

在20世纪80年代后期,在日本高稀法基础上,对国外部分先进技术进行吸收改进,新建了高盐稀态发酵工艺。高盐稀态发酵工艺采用35 ℃以下的低温分阶段发酵,酱醪盐分控制在15%~18%,有利于耐盐微生物生长作用;此外发酵周期3~6个月,使发酵更彻底,有助于香气物质的生成[15]。高盐稀态发酵工艺更接近于传统发酵工艺,其生产周期长,但口感和香气更好,因此越来越受到消费者的欢迎[16]。深入了解这2种酱油的关键特征风味,对提高酱油的风味质量非常重要。

1.2 两种工艺酱油风味特征及差异

1.2.1 酸类物质

低分子质量的挥发性酸如乙酸、2-甲基丁酸、3-甲基丁酸、2-甲基丙酸等是酱油酸香的主要贡献者[17]。酸类物质可以调节发酵环境的pH值,影响微生物代谢,促进酯类化合物的生成,调节酱油香气和口感[18]。如表2所示,低盐固态酱油中挥发性酸含量与高盐稀态酱油存在显著差异,其酸类物质含量占到总挥发物的一半以上,明显高于高盐稀态酱油,这些酸性化合物可能是低盐固态酱油有强烈酸味的主要原因[19]。

表2 高盐稀态与低盐固态酱油挥发性化合物差异总结

Table 2 Summary of differences in volatile compounds between high salt dilute and low salt solid soy sauce

注:nd表示未检测到,-表示文献中未提供数据(下同)。

挥发性化合物相对峰面积[19]峰面积分数[31]/%含量[16]/(μg/kg)高盐稀态低盐固态高盐稀态低盐固态高盐稀态低盐固态酸类乙酸42.7±4.7533.3±3.3913.335.226 60035 900代表性物质2-甲基丁酸0.81±0.099.89±1.01 1.583.42nd6843-甲基丁酸1.72±0.1918.41±1.97 --25.29982-甲基丙酸-4.51±0.35 0.790.6134.41 500酸类物质总量61.611115.710.126 659.6 39 082醇类代表性物质3-甲基丁醇-- 2.69nd1 3801 840苯乙醇8.38±0.761.72±0.19 4.043.54215122醇类物质总量373.9120.338.2453.39570 493.43 558 513.59酯类乙酸乙酯89.6±7.884.54±0.41nd0.33381579代表性物质苯乙酸乙酯 0.9±0.10nd--20.8nd十六酸乙酯-- 0.240.27--亚油酸乙酯-- 0.380.41--酯类物质总量10110.1 1.992.78406.8 591.34酚类愈创木酚1.89±0.050.97±0.03 5.170.2715 25.9代表性物质4-乙基愈创木酚0.29±0.020.02±0.0121.33nd27.3 8.094-乙烯基愈创木酚0.22±0.01-0.191.26 2.16 0.34酚类物质总量2.581.2427.4 3.87 44.46 34.33醛类代表性物质糠醛1.78±0.101.35±0.09--18.551苯乙醛3.32±0.38 2.3±0.270.560.928799.7醛类物质总量33.874.681.187.82970 2 872.7 酮类酮类物质总量1.455.180.660.85--杂环类代表性物质HEMF/HDMF0.05±0.010.01±0.00--2 820nd杂环类物质总量10.388.123.361.754 173.923 122.93 含硫化合物代表性物质3-甲硫基丙醛0.65±0.050.05±0.01--77.72473-甲硫基丙醇0.570.38272971含硫化合物总量2.622.55--352.14 1 222.08

1.2.2 醇类物质

醇类物质可以赋予酱油多种香气,如醇香、花香、麦芽香。酱油中的醇香主要来源于乙醇。乙醇主要由酵母代谢产生,是酱油醇类化合物中含量最高的挥发性化合物[20],也是多种发酵产品中产生令人愉快风味的重要香气化合物。高盐稀态酱油中的乙醇含量是低盐固态酱油的30多倍,可能是因为高盐稀态工艺更适合酵母发酵,此外低盐固态发酵较高的发酵温度导致乙醇蒸发[19,21]。苯乙醇具有玫瑰花香,是酱油关键香气化合物,也是其他许多食物中的关键香气物质[22],其在低盐固态酱油中的含量显著低于高盐固态酱油。

1.2.3 酯类物质

酯类物质,尤其是乙酯类如乳酸乙酯、2-甲基丁酸乙酯、乙酸乙酯、异丁酸乙酯等赋予酱油特征性的果香[23-24],如异丁酸乙酯具有特征性的苹果香。高盐稀态酱油中酯类物质的浓度,尤其是乳酸乙酯和乙酸乙酯的浓度显著高于低盐固态酱油,这可能是因为低盐固态酱油发酵时间短,不利于乙酯的积累[19]。

1.2.4 酚类物质

酚类物质如愈创木酚、4-乙基愈创木酚和4-乙烯基愈创木酚等是酱油烟熏香的主要来源[25],是日韩酱油中常见的关键香气化合物。高盐稀态酱油中的酚类物质的含量显著高于低盐固态酱油[8],该类物质具有很高的气味活性值,是提高酱油香气特征的关键物质。

1.2.5 杂环类物质

酱油中杂环化合物的含量对于酱油的特殊风味具有显著贡献,虽然在酱油中的含量均不高,但其香气特征分布广泛且风味阈值较低,少量存在即可对酱油整体风味产生较大影响[26-27]。多个研究者检测结果证实了高盐稀态酱油中杂环化合物的含量明显高于低盐固态酱油。

呋喃酮类化合物赋予酱油焦糖香,是酱油整体风味的关键。其中代表性物质4-羟基-2(5)-乙基-5(2)-甲基-3(2H)-呋喃酮[4-hydroxy-2(5)-ethyl-5(2)-methyl-3(2H)-furanone,HEMF]在酱油中多以互变异构体的形式存在,它与同族的4-羟基-2,5-二甲基-3(2H)-呋喃酮[4-hydroxy-2,5-dimethyl-3(2H)-furanone, HDMF]被认为是酱油中的独特香味成分[28-29]。蔡明招等[30]用气相色谱-质谱法对2种工艺酱油中香气成分进行测定,发现高盐稀态酱油中的HEMF含量显著高于低盐固态酱油。

1.3 两种工艺酱油风味差异的形成机制

酱油中挥发性物质的变化受到微生物菌群、发酵方式和时间的显著影响,生产过程的温度、盐度、酸度、原料和发酵工艺等技术参数都会导致酱油风味的差异[32]。高盐稀态酱油与低盐固态酱油在发酵过程中使用的原料和微生物作用的差异,是导致风味化合物生物合成不同的主要原因[21]。

低盐固态工艺多使用麸皮作为酱油原料,对应的高盐稀态工艺使用的是小麦。麸皮中淀粉的含量通常只有20%左右,而小麦中淀粉含量可以超过70%,两者存在着显著差异[33]。酱油发酵过程中,原料中的淀粉物质被分解后生成葡萄糖等糖类物质,为微生物的生长提供能源,同时也为美拉德反应提供前体物质,是生成各种醇类、酚类、酯类等香气物质的基础物质[34]。2种发酵工艺原料中淀粉含量的巨大差异,势必会导致2种酱油的风味差异。

高盐稀态工艺与低盐固态工艺发酵温度、发酵周期和酱醪含盐量差异,导致微生物作用不同,是2种酱油风味差异形成的另一重要原因。高盐稀态工艺采用低温发酵,其温度更适合微生物生长繁殖;酱醪含盐量高,在抑制部分有害菌生长的同时有利于耐盐性酵母发酵产生风味物质;发酵周期长,可以使空气中更多的微生物有机会进入酱缸发挥作用,同时酱缸中的乳酸菌、酵母菌等微生物能更充分的利用原料中的营养成分,积累更多的风味物质[35];此外,高盐稀态工艺酱醪为液态,氧气传递效果差,缺氧的环境更利于乳酸菌、酵母菌等微生物的厌氧发酵,从而生成更丰富的风味物质[36]。相反的,低盐固态工艺发酵温度较高,一定程度上抑制了微生物生长繁殖;酱醪氧气含量高,为好氧的霉菌提供了较好的生长条件,但不适合乳酸菌、酵母菌进行厌氧发酵;发酵周期短,微生物作用时间短,原料中营养物质利用不充分,不利于风味物质的积累[33]。

刘婷婷等[36]对高盐稀态工艺与低盐固态工艺发酵过程中的次生菌群分析进行了分析,结果表明,高盐稀态工艺中重要次生菌如乳酸菌、酵母菌的种类和数量均远多于低盐固态工艺,霉菌的种类则低于低盐固态工艺;且低盐固态工艺中微生物的数量在发酵过程中呈现下降的趋势,高盐稀态工艺则没有此现象。ZHANG等[31]对高盐稀态和低盐固态发酵不同阶段的微生物菌群进行表征分析时,也发现了相似的现象。因此,高盐稀态工艺发酵中乳酸菌、酵母菌等次生菌群较多,有利于风味物质的形成和积累,所生产的酱油香气更为浓郁;低盐固态发酵工艺,发酵以米曲霉为主,有利于风味形成的次生菌群较少,生产的酱油风味较差。

2 酱油发酵原料对风味的影响

2.1 大豆酿造酱油与脱脂大豆酿造酱油

大豆营养价值高,含有丰富的蛋白质,富含必需氨基酸和不饱和脂肪酸,是传统酱油酿造工艺的主要原材料,其发酵的酱油酱香浓郁,口感醇厚,但是存在成本高、发酵周期长、原料利用率不高的问题。上世纪五十年代以来,为降低生产成本,部分企业选择价格更为便宜的脱脂大豆作为酱油酿造主要蛋白原料。脱脂大豆也称豆粕,是黄豆提取油脂后的主要副产物,含有大量的蛋白质,长期以来主要用于饲料加工[37]。由于豆粕蛋白质含量高于大豆,且豆粕在压榨过程中破坏了大豆结构的完成性,使其蛋白质更容易被水解,使用豆粕作为酱油酿造主要蛋白原料,能够提高原料利用率,减少物料使用量,从而降低酱油制造成本[38]。但是,在大豆炼油过程中,油脂提取过程也带走了大豆中的部分营养物质。豆粕代替大豆生产酱油,提高了原料利用率和效益,但生产的酱油风味一般,有较重的苦味,品质与大豆发酵酱油仍有一定差距[10],高端酱油仍然首选大豆为原料。

不少研究表明,大豆酿造酱油和豆粕酿造酱油在感官鉴评上能被明显区分,大豆酿造酱油整体风味更加浓郁、滋味协调,而豆粕酿造酱油滋味一般,苦味、咸味较重。竹田良作等[39]选取富有经验的尝评员对大豆酿造酱油和豆粕酿造酱油的香、味进行评价,发现大豆酿造酱油得分更高,并且两者在气味上有明显区别。李宏梁等[40]研究发现大豆原料酿造酱油酱香味更好、整体风味浓郁、体态油光放亮、酸度低,明显优于豆粕酿造酱油。徐富友等[9]研究发现以大豆为原料,发酵酱油风味浓郁、口感醇厚、色泽较浅;以豆粕为原料发酵酱油鲜味足、色泽红润但酱香味不足,且有涩味。高献礼[41]采用不同比例的大豆和豆粕制备高盐稀态酱油,结果发现,大豆比例的增加会导致酱油整体香气、醇香、酸香、果香等评分增加;相比豆粕酿造酱油,大豆酿造酱油的酸香和果香显著增强。李学伟等[42]对比大豆或豆粕发酵酱油发现,感官上大豆酿造酱油风味明显优于豆粕,大豆酿造酱油酱香、醇香浓郁,整体滋味协调,而豆粕酿造酱油酱香、醇香较淡,酸味较重,滋味一般。田倚凡[43]研究也同样发现,大豆酿造酱油的酸香、果香和蔬菜香较豆粕酿造酱油明显,鲜味、甜味和浓厚味更强,整体滋味更综合,口感协调,味道鲜美;豆粕酿造酱油焦糖香、烟熏香和麦芽香评分较大豆酱油高,整体滋味不协调,有较重的苦味和咸味。

2.2 两种原料酱油风味特征及差异

2.2.1 酸类物质

如表3所示,大豆酿造酱油中乙酸、2-甲基丁酸、3-甲基丁酸、2-甲基丙酸显著高于豆粕酿造酱油,是两者酸香差异的主要物质基础。如田倚凡[43]研究发现上述几种酸类在酱油酸类物质中含量最高,且大豆酿造酱油中的含量是豆粕酿造酱油的4.24、6.95、2.35、10.16倍。

表3 大豆和豆粕酱油挥发性化合物差异总结

Table 3 Volatile compounds difference between soy sauce fermented with soybeans and defatted soybeans

挥发性化合物内标当量[41]峰面积积分值[42]相对含量[44]/%含量[45]/(μg/L)含量[43]/(μg/L)大豆豆粕大豆豆粕大豆豆粕大豆豆粕大豆豆粕酸类乙酸0.390.294.09E+072.21E+07- - 20.5220.832 438.60752.22代表性物质2-甲基丁酸0.160.08--1.192.46- - 48.419.853-甲基丁酸0.020.02--- - - - 56.7024.202-甲基丙酸----- - 7.141.9946.498.02酸类物质总量0.730.494.88E+073.12E+076.477.44305.07358.612 600.18797.28醇类3-甲基丁醇0.100.11--- - - - 14.57331.19代表性物质苯乙醇0.170.101.54E+072.83E+071.782.60202.60492.352.2166.31壬醇0.740.179.43E+054.31E+05- - - - - - 醇类物质总量3.662.096.76E+079.74E+079.5410.48249.29574.63430.27943.60酯类乙酸乙酯1.100.90--9.9114.71- - 78.3019.53乳酸乙酯--2.13E+061.32E+06- - 0.330.86- - 代表性物质苯乙酸乙酯0.200.133.30E+061.43E+06- - 8.634.700.730.59月桂酸乙酯0.020.019.13E+054.13E+050.360.29- - - - 十六酸乙酯0.080.002.63E+071.34E+07- - 328.57280.71- - 亚油酸乙酯--1.34E+072.01E+0710.072.7043.4724.53- - 酯类物质总量2.741.667.69E+075.06E+0743.8936.251 266.87950.38162.77225.44酚类愈创木酚0.040.039.49E+052.54E+051.210.716.9210.99- - 代表性物质4-乙基愈创木酚--3.37E+078.29E+05- - 76.6620.18- - 4-乙烯基愈创木酚0.160.09--4.083.20135.60114.33- - 酚类物质总量0.660.395.12E+071.91E+065.293.92281.65195.23- - 醛类代表性物质糠醛----0.200.0118.976.8444.273.05苯乙醛0.430.27--1.094.0190.0191.2411.8113.16醛类物质总量2.901.031.66E+061.64E+068.3412.36289.50239.66276.83160.65酮类代表性物质HEMF/HDMF0.030.012.19E+069.58E+05- - 5.872.460.620.41酮类物质总量0.190.078.36E+063.89E+061.569.2638.03121.61153.8283.91杂环类杂环类物质总量0.310.092.02E+061.19E+0612.338.413.149.0165.0812.54含硫化合物代表性物质3-甲硫基丙醛0.180.34--- - - - 5.575.173-甲硫基丙醇0.040.22--- - - - - - 含硫化合物总量0.250.57--- - - 8.338.98

2.2.2 酯类物质

酯类物质主要为酱油带来果香,还能掩盖部分化合物散发的不良气味。乙酸乙酯是酱油中典型的果香物质,其与一些高级酯类物质,包括乳酸乙酯、苯乙酸乙酯、月桂酸乙酯、十六酸乙酯、亚油酸乙酯等是大豆酿造酱油与豆粕酿造酱油的主要差异物质。多数研究结果显示酯类物质在大豆酿造酱油中含量明显高于豆粕酿造酱油[41-42,44-45],田倚凡[43]测试结果中乙酸乙酯含量甚至是豆粕酿造酱油的4倍,孟梦等[44]测试结果中亚油酸乙酯含量也约为豆粕酿造酱油的4倍。

2.2.3 酚类物质

酚类物质主要贡献烟熏香,香气很受消费者喜欢,其在大豆酿造酱油中的总含量约为豆粕酿造酱油的2倍。愈创木酚、4-乙基愈创木酚和 4-乙烯基愈创木酚是酱油的关键风味物质[46-47],尤其是日式酱油。以上几种酚类物质在大豆酿造酱油中的含量几乎都高于豆粕酿造酱油[41,48]。

2.2.4 杂环化合物

吡嗪类物质赋予酱油烘烤香气,主要在美拉德反应及微生物代谢过程中产生[34]。孟梦等[44]测定发现,大豆酿造酱油中吡嗪类物质的相对总含量较豆粕酿造酱油提高了11.8%,其中关键性物质2,3,5-三甲基吡嗪的含量也明显高于豆粕酿造酱油。田倚凡[43]测定结果则发现,大豆酿造酱油中吡嗪类物质总含量相比于豆粕酱油提升了近60%。多个研究者证实了呋喃酮类化合物在大豆酿造酱油的总含量明显高于豆粕酿造酱油,尤其是糠醛、2-戊基呋喃,其在大豆酿造酱油中的含量是豆粕酿造酱油中的5~15倍[43-44,49]。

2.2.5 醇类物质

大多数研究结果显示醇类物质中在豆粕酿造酱油中的含量显著高于大豆酿造酱油,约为大豆酿造酱油的1.5~2.5倍[42-44]。有研究认为可能是因为豆粕中脂肪酸和小分子酸较少,酿造过程中微生物代谢产生的醇类缺少酯化作用,从而大量保存在酱油中,导致豆粕酿造酱油中醇类物质含量较高。

2.2.6 含硫化合物

含硫化合物主要贡献酱油的蔬菜香,通常以低浓度存在,但往往气味阈值低。豆粕酿造酱油中含硫化合物含量高于大豆酿造酱油,尤其是3-甲硫基丙醛、3-甲硫基丙醇[41],是造成2种酱油感官评价差异的重要原因之一。有研究表明,3-甲硫基丙醛、3-甲硫基丙醇能够促进气味诱导的咸味增加[50],这可能是豆粕酱油咸味更重的原因之一。

综上所述,多数研究报道,大豆酿造酱油中的酸类、酯类、酚类和杂环类物质的含量高于豆粕酿造酱油,与感官评价中大豆酱油酸香、花果香评分更高的结论相符,而豆粕酿造酱油中醇类和含硫化合物的含量较大豆酿造酱油高。有些文献报道中也给出了与上述结果不同的结论,如LIANG等[45]对不同原料发酵酱油中挥发性物质研究发现,豆粕酿造酱油中酸类物质的总量略高于大豆酱油。高献礼[41]用不同比例的大豆和豆粕制备高盐稀态酱油,其鉴定的挥发性物质中醇类物质的含量随着原料中大豆含量的降低而减少。田倚凡[43]检测到的挥发性物质中酯类物质在大豆酿造酱油中的总含量略低于豆粕酿造酱油,一些甲酯类化合物(如苯乙酸甲酯、乙酸甲酯等)含量显著低于豆粕酿造酱油。这可能与酱油生产原料、发酵工艺、挥发性物质检测方法的不同存在一定关系。

2.3 两种原料酱油风味差异的形成机制

现有的研究报道普遍认为大豆酿造酱油与豆粕酿造酱油风味差异主要与原料中脂类物质含量不同密切相关。大豆脂类物质的含量对挥发性香气物质的形成具有重要影响,为大多数香气物质形成和积累提供原料。大豆中的粗脂肪含量为18%~20%,不饱和脂肪酸的含量高达85%,人体必需脂肪酸含量则高达52.4%,而豆粕的粗脂肪含量仅为2%[51]。大豆脂类物质主要有油脂、磷脂、脂肪酸、维生素E、植物固醇等,其中前3种占到脂类物质含量的96%以上[42]。

在酱油的发酵过程中,原料中的脂类物质,尤其是含有不饱和脂肪酸的脂质经过氧、光照、脂肪酶、脂肪氧化酶的作用,降解成短链脂肪酸、不饱和脂肪酸、烷烃以及烯烃,进一步氧化或环化为酮、醛、杂环化合物、内酯和烷基呋喃等[52]。如酱油中的长链醛主要是来源于脂质的氧化,部分酮类化合物也可能是由脂质降解后,经氧化和脂肪酸脱羧形成[41]。此外,酱油酿造过程脂类成分被分解为脂肪酸后,可进一步与发酵液中的醇类物质发生酯化,形成高级脂肪酸酯(如十四酸乙酯、十六酸乙酯)[53],此类物质不但具有果香,还能掩盖其他化合物散发的不良气味[54],同时这些高级酯类还会增加酱油的浓厚味,对增加后味是必要的[10]。另外,脂质降解产生的脂肪酸可以进一步被氧化分解成一些小分子酸,对酱油的香气起到一定的柔和作用[20]。

高献礼[41]以不同比例的大豆和豆粕为发酵原料,分析大豆油脂对高盐稀态酱油香气形成的影响,结果发现,在一定范围内,原料中大豆油脂的含量越高,酱油中挥发性酸类、醇类、酯类、醛类、酮类化合物的相对含量越高,含硫化合物的相对含量越低。ZOU等[52]研究了酱油生产过程中油脂的形态分布及油脂的演化,发现了油体融合和迁移的过程,提出了酱油发酵过程中大豆脂质分布的模型,提出大豆中的油脂可能在酱油发酵过程中提供水-脂界面,参与芳香化合物的形成。脂质水解和酸败主要发生在制曲阶段,亚油酸是制曲阶段和早期发酵过程中优化降解的主要脂肪酸,这表明亚油酸可能是大豆酿造酱油的重要风味前体物质。田倚凡[43]在豆粕酱油发酵过程中添加不同含量的大豆油和脂质组份,发现大豆油的添加可以有效提升酱油中乙酸、乙酸乙酯、丙酸乙酯、苯甲酸甲酯等挥发性物质含量和还原糖、总酸、呈味肽等非挥发性物质含量,提升酱油喜好度、鲜味、浓厚味、焦糖香和蔬菜类香,提高酱油风味;添加亚油酸和磷脂,可以提升酱油中糠醛、乙酸乙酯、苯甲酸甲酯、乙酸、3-甲基丁酸等挥发性含量,提升焦糖香、果香、蜂蜜香和酸香等,同时提升豆粕酱油滋味喜好度、鲜味和浓厚味。

有研究表明,大豆中脂类物质不仅可以降解产生各种风味物质,还可能影响其他的反应过程,比如大豆脂类物质降解产生的酸类,可以调节发酵体系pH值,影响微生物的生长代谢,从而影响风味化合物的形成和积累;大豆脂质的氧化可以提供大量的羰基化合物,为美拉德反应提供了丰富的前提物质,为酱油风味物质的形成提供物质基础[34]。综上所述,大豆脂类物质对酱油风味的影响不仅来自于自身降解产生的风味物质,还会影响其他反应途径,对酱油风味的形成有着重要意义。

3 总结与展望

酱油作为一种传统的调味品,因其独特的风味和营养价值,在东南亚乃至欧美地区人们的饮食生活中扮演着不可或缺的角色。口感和香气是决定酱油品质、消费者偏好和接受程度的主要因素,而一般情况下,酱油的香气主要取决于其风味化合物的含量。国内外对不同工艺及原料酱油风味的研究结果表明,发酵主要原料、发酵周期、发酵温度、发酵酱醪盐浓度等关键参数均与酱油最终的风味密切相关,高盐稀态酱油风味优于低盐固态酱油,全大豆酱油风味优于脱脂大豆酱油。食品的风味是气味与滋味物质共同作用并经大脑识别产生的[55],酱油风味的产生是建立在复杂的物质基础上的,是多感官综合作用的结果,是一个集生理学、心理学、物理学、化学等多学科为一体的复杂问题。随着检测技术和分析方法的不断发展,越来越多的检测技术及多技术的连用将不断涌现,必将更全面地解析不同工艺及原料酿造酱油的风味差异特征,更加深入地阐明风味差异的形成机制,进而指导酱油风味调控技术开发,促进酱油酿造产业高质量发展。

[1] 张智宏, 陈嘉琳, 黄鑫, 等.酱油的历史及原酿造酱油发展趋势[J].现代食品科技, 2023, 39(12):302-309.ZHANG Z H, CHEN J L, HUANG X, et al.The history of soy sauce and developmental trends in naturally-fermented soy sauce[J].Modern Food Science and Technology, 2023, 39(12):302-309.

[2] 冯云子, 周婷, 吴伟宇, 等.酱油风味与功能性成分研究进展[J].食品科学技术学报, 2021, 39(4):14-28.FENG Y Z, ZHOU T, WU W Y, et al.Research progress on flavor and functional components of soy sauce[J].Journal of Food Science and Technology, 2021, 39(4):14-28.

[3] ZHU Y, TRAMPER J.Koji-where East meets West in fermentation[J].Biotechnology Advances, 2013, 31(8):1448-1457.

[4] DEVANTHI P V P, GKATZIONIS K.Soy sauce fermentation:Microorganisms, aroma formation, and process modification[J].Food Research International, 2019, 120:364-374.

[5] 钟斌, 徐雅芫, 万娅琼, 等.酿造酱油呈味物质及其来源分析研究进展[J].中国调味品, 2023, 48(4):200-204.ZHONG B, XU Y Y, WAN Y Q, et al.Research progress on the analysis of flavoring substances of brewed soy sauce and their sources[J].China Condiment, 2023, 48(4):200-204.

[6] DIEZ-SIMON C, EICHELSHEIM C, MUMM R, et al.Chemical and sensory characteristics of soy sauce:A review[J].Journal of Agricultural and Food Chemistry, 2020, 68(42):11612-11630.

[7] 王涛, 胡光耀, 方芳.足球菌协同发酵对低盐固态酱油风味与品质的影响[J].食品与发酵工业, 2023, 49(15):77-84.WANG T, HU G Y, FANG F.Effect of synergetic fermentation with Pediococcus on the aroma and quality of low-salt solid-state soy sauce[J].Food and Fermentation Industries, 2023, 49(15):77-84.

[8] 张艳芳, 陶文沂.两种发酵酱油风味物质的分析研究[J].精细化工, 2008, 25(5):486-490.ZHANG Y F, TAO W Y.Comparative analysis of flavor compounds in two different fermentation soy sauce[J].Fine Chemicals, 2008, 25(5):486-490.

[9] 徐富友, 吴永良.大豆和豆粕混合发酵酱油工艺的研究[J].现代食品科技, 2007, 23(2):68;72.XU F Y, WU Y L.Study on mixed fermentation of sauce with soy and soybean residue[J].Modern Food Science and Technology, 2007, 23(2):68;72.

[10] 刘贞诚. 传统酿造酱油风味成分的研究[D].广州:华南理工大学, 2012.LIU Z C.Study on flavor components of traditional brewed soy sauce[D].Guangzhou:South China University of Technology, 2012.

[11] 胡航伟, 段秋虹, 刘凌霄, 等.挥发性风味分析技术及其在传统发酵豆制品中应用研究进展[J].中国调味品, 2023, 48(11):196-202.HU H W, DUAN Q H, LIU L X, et al.Research progress of volatile flavor analysis technologies and their application in traditional fermented soybean products[J].China Condiment, 2023, 48(11):196-202.

[12] 马辉明. 低盐固态酱油亦能与高盐稀醪酱油媲美质疑[J].中国调味品, 1998, 23(2):30-32.MA H M.Query that low-salt solid soy sauce can also be comparable to high-salt thin mash soy sauce[J].China Condiment, 1998, 23(2):30-32.

[13] 毛诗语, 陈斌, 刘羽莎, 等.基于高盐稀态酱油发酵过程中添加酵母的研究[J].现代食品, 2023, 29(18):44-46.MAO S Y, CHEN B, LIU Y S, et al.Study on the addition of yeast in the process of high salt dilute soy sauce fermentation[J].Modern Food, 2023, 29(18):44-46.

[14] 谢韩. 酱油发酵工艺研究[J].江苏调味副食品, 2015, 32(3):23-26.XIE H.The fermentation process of soy sauce[J].Jiangsu Condiment and Subsidiary Food, 2015, 32(3):23-26.

[15] 熊忠飞. 酱油酿造工艺技术研究进展[J].食品安全导刊, 2023(26):184-186.XIONG Z F.Research progress on soy sauce brewing technology[J].China Food Safety Magazine, 2023(26):184-186.

[16] FENG Y Z, SU G W, ZHAO H F, et al.Characterisation of aroma profiles of commercial soy sauce by odour activity value and omission test[J].Food Chemistry, 2015, 167:220-228.

[17] 赵谋明, 蔡宇, 冯云子, 等.HS-SPME-GC-MS/O联用分析酱油中的香气活性化合物[J].现代食品科技, 2014, 30(11):204-212.ZHAO M M, CAI Y, FENG Y Z, et al.Identification of aroma-active compounds in soy sauce by HS-SPME-GC-MS/O[J].Modern Food Science and Technology, 2014, 30(11):204-212.

[18] 汪卓, 陈楚锐, 许立锵, 等.pH值对酱油中呈味肽种类和呈味特性的影响[J].食品科学, 2021, 42(2):60-65.WANG Z, CHEN C R, XU L Q, et al.Effects of pH on the types and taste characteristics of flavor peptides in soy sauce produced under low temperature stress[J].Food Science, 2021, 42(2):60-65.

[19] FENG Y Z, CAI Y, SU G W, et al.Evaluation of aroma differences between high-salt liquid-state fermentation and low-salt solid-state fermentation soy sauces from China[J].Food Chemistry, 2014, 145:126-134.

[20] STEINHAUS P, SCHIEBERLE P.Characterization of the key aroma compounds in soy sauce using approaches of molecular sensory science[J].Journal of Agricultural and Food Chemistry, 2007, 55(15):6262-6269.

[21] LIU H, CHEN X G, LU J, et al.Evaluation of the differences between low-salt solid-state fermented soy sauce and high-salt diluted-state fermented soy sauce in China:From taste-active compounds and aroma-active compounds to sensory characteristics[J].Journal of the Science of Food and Agriculture, 2024, 104(1):340-351.

[22] TIEMAN D, TAYLOR M, SCHAUER N, et al.Tomato aromatic amino acid decarboxylases participate in synthesis of the flavor volatiles 2-phenylethanol and 2-phenylacetaldehyde[J].Proceedings of the National Academy of Sciences of the United States of America, 2006, 103(21):8287-8292.

[23] KANEKO S, KUMAZAWA K, NISHIMURA O.Studies on the key aroma compounds in raw (unheated) and heated Japanese soy sauce[J].Journal of Agricultural and Food Chemistry, 2013, 61(14):3396-3402.

[24] 冯云子, 周婷, 蔡宇, 等.气相色谱-静电场轨道阱高分辨质谱法辅助鉴定酱油未知的气味活性化合物[J].食品科学, 2020, 41(18):218-225.FENG Y Z, ZHOU T, CAI Y, et al.Identification of unknown aroma-active compounds of soy sauce by gas chromatography-orbitrap-mass spectrometry[J].Food Science, 2020, 41(18):218-225.

[25] GIRI A, OSAKO K, OKAMOTO A, et al.Olfactometric characterization of aroma active compounds in fermented fish paste in comparison with fish sauce, fermented soy paste and sauce products[J].Food Research International, 2010, 43(4):1027-1040.

[26] CERNY C.The aroma side of the Maillard reaction[J].Annals of the New York Academy of Sciences, 2008, 1126(1):66-71.

[27] 林涵玉. 紫红曲霉改善高盐稀态酱油风味作用及机理分析[D].广州:华南理工大学, 2020.LIN H Y.Effect of Monascus purpurea on improving the flavor of high-salt dilute soy sauce and its mechanism analysis[D].Guangzhou:South China University of Technology, 2020.

[28] 王嘉瑞, 李青卓, 张小龙, 等.酱油中呋喃酮类物质的研究进展[J].中国调味品, 2021, 46(6):180-183;200.WANG J R, LI Q Z, ZHANG X L, et al.Research progress of furanones in soy sauce[J].China Condiment, 2021, 46(6):180-183;200.

[29] 王瀚, 叶鹏, 李婉宁, 等.高产HEMF酵母对酱油品质的提升[J].中国调味品, 2024, 49(3):39-45;67.WANG H, YE P, LI W N, et al.Improvement of soy sauce quality by yeast with high HEMF productivity[J].China Condiment, 2024, 49(3):39-45;67.

[30] 蔡明招, 熊芳媛, 吴惠勤.气相色谱-质谱法测定高盐液态和低盐固态酱油中的香气成分[J].理化检验-化学分册, 2009, 45(11):1292-1295.CAI M Z, XIONG F Y, WU H Q.GC-MS determination of components in aroma of high salt liquid soy and low salt solid soy[J].Physical Testing and Chemical Analysis (Part B (Chemical Analysis)), 2009, 45(11):1292-1295.

[31] ZHANG L Q, ZHOU R Q, CUI R Y, et al.Characterizing soy sauce moromi manufactured by high-salt dilute-state and low-salt solid-state fermentation using multiphase analyzing methods[J].Journal of Food Science, 2016, 81(11):c2639-c2646.

[32] 钟小廷, 李可, 吕杰, 等.13种市售原酿本味酱油品质分析[J].食品工业科技, 2021, 42(12):287-293.ZHONG X T, LI K, LV J, et al.Quality analysis of 13 kinds of natural plain fermented soy sauce[J].Science and Technology of Food Industry, 2021, 42(12):287-293.

[33] 宋钢. 关于酱油香型的探讨[J].中国酿造, 2003, 22(4):5-6.SONG G.Discussion on flavor-type of soy sauce[J].China Brewing, 2003, 22(4):5-6.

[34] 王培培, 曹庸, 符姜燕, 等.美拉德反应对传统发酵酱油香气影响的研究进展[J].中国食品添加剂, 2023, 34(6):337-345.WANG P P, CAO Y, FU J Y, et al.Progress of research on the effect of Millard reaction on the aroma of traditional fermented soy sauce[J].China Food Additives, 2023, 34(6):337-345.

[35] 张明君, 李迎秋.两种发酵工艺制备的牡丹籽酱油理化特性研究[J].中国调味品, 2023, 48(11):43-47.ZHANG M J, LI Y Q.Study on physicochemical characteristics of peony seed soy sauce prepared by two fermentation processes[J].China Condiment, 2023, 48(11):43-47.

[36] 刘婷婷, 蒋雪薇, 周尚庭, 等.高盐稀态发酵与低盐固态发酵酱油中次生菌群分析[J].食品与机械, 2010, 26(6):13-17.LIU T T, JIANG X W, ZHOU S T, et al.Comparative analysis of the secondary microorganism constitutes in soy sauce fermentation between high-salt-level watery state and low-salt-level solid state technology[J].Food &Machinery, 2010, 26(6):13-17.

[37] 林国发, 吴曦.2023年豆粕需求高现实探讨[J].广东饲料, 2023, 32(8):20-22.LIN G F, WU X.Market situation of soybean meal in 2023[J].Guangdong Feed, 2023, 32(8):20-22.

[38] 刘晓玉. 从酱油原料的选择谈发展大豆生产的必要性[J].中国调味品, 1985,10(2):71-79.LIU X Y.Discussion on the necessity of developing soybean production from the choice of soy sauce raw materials[J].Chinese Condiment, 1985,10(2):71-79.

[39] 竹田良作, 壶井明彦, 夏友书.酱油酿造中大豆和豆粕的比较[J].中国调味品, 1989, 14(11):29-30.ZHU T, HU J, XIA Y S.Comparison between soybean and soybean meal in soy sauce brewing[J].China Condiment, 1989, 14(11):29-30.

[40] 李宏梁, 黄峻榕, 丁勇, 等.酱油原料脂肪利用率研究实验报告[J].中国调味品, 2001, 26(9):13-15;19.LI H L, HUANG J R, DING Y, et al.Study on the utilization ratio of fat in the soy sauce materials[J].China Condiment, 2001, 26(9):13-15;19.

[41] 高献礼. 高盐稀态酱油在发酵和巴氏杀菌过程中风味物质形成和变化的研究[D].广州:华南理工大学, 2010.GAO X L.Study on the formation and change of flavor substances in high-salt dilute soy sauce during fermentation and pasteurization[D].Guangzhou:South China University of Technology, 2010.

[42] 李学伟, 朱新贵, 梁姚顺, 等.全大豆和脱脂大豆酿造酱油的差异化研究[J].中国酿造, 2015, 34(1):22-26.LI X W, ZHU X G, LIANG Y S, et al.Comparative study on the quality of soy sauce produced from whole soybeans and defatted soybeans[J].China Brewing, 2015, 34(1):22-26.

[43] 田倚凡. 大豆和豆粕发酵酱油风味品质差异及其影响因素的研究[D].广州:华南理工大学, 2022.TIAN Y F.Study on the difference of flavor quality between soybean and soybean meal fermented soy sauce and its influencing factors[D].Guangzhou:South China University of Technology, 2022.

[44] 孟梦, 赵秀丽, 伍燕湘, 等.有机大豆酿造酱油的风味研究[J].中国调味品, 2016, 41(6):11-17.MENG M, ZHAO X L, WU Y X, et al.Research on flavor of fermented soy sauce with organic soybean[J].China Condiment, 2016, 41(6):11-17.

[45] LIANG R, HUANG J, WU X M, et al.Effect of raw material and starters on the metabolite constituents and microbial community diversity of fermented soy sauce[J].Journal of the Science of Food and Agriculture, 2019, 99(13):5687-5695.

[46] 史伊格, 蒲丹丹, 勇倩倩, 等.10种特级酱油香气差异分析[J].食品工业科技, 2024, 45(4):250-260.SHI Y G, PU D D, YONG Q Q, et al.Characterization of the differential aroma compounds among 10 different kinds of premium soy sauce[J].Science and Technology of Food Industry, 2024, 45(4):250-260.

[47] 张颖超, 于鑫, 赵祥颖, 等.产愈创木酚菌株筛选及其在酱油酿造中的应用[J].中国调味品, 2024, 49(2):42-48;61.ZHANG Y C, YU X, ZHAO X Y, et al.Screening of guaiacol-producing strains and their application in soy sauce brewing[J].China Condiment, 2024, 49(2):42-48;61.

[48] 钟小廷, 吕杰, 易谦武, 等.不同原料酱油抗氧化活性生物测试及风味分析[J].中国酿造, 2020, 39(9):69-74.ZHONG X T, LV J, YI Q W, et al.Analysis of antioxidant activity and flavor substances in soy sauce with different materials[J].China Brewing, 2020, 39(9):69-74.

[49] TIAN Y F, CHEN Y X, TONG X, et al.Flavor differences of soybean and defatted soybean fermented soy sauce and its correlation with the enzyme profiles of the kojis[J].Journal of the Science of Food and Agriculture, 2023, 103(2):606-615.

[50] MANABE M, SAKAUE R, OBATA A.Contribution of the retronasal odor of soy sauce to salt reduction[J].Journal of Food Science, 2020, 85(8):2523-2529.

[51] 伍燕湘. 有机大豆酿造酱油的研究[D].天津:天津科技大学, 2013.WU Y X.Study on brewing soy sauce from organic soybeans[D].Tianjin:Tianjin University of Science &Technology, 2013.

[52] ZOU M Y, ZHU X G, LI X W, et al.Changes in lipids distribution and fatty acid composition during soy sauce production[J].Food Science &Nutrition, 2019, 7(2):764-772.

[53] 苗春雷, 朱娅媛, 黄卓权, 等.酵母菌对高盐稀态酱油风味强化研究进展[J].食品与发酵工业, 2023, 49(17):308-315.MIAO C L, ZHU Y Y, HUANG Z Q, et al.Research advances of flavor enhancement of high-salt dilute soy sauce by yeast[J].Food and Fermentation Industries, 2023, 49(17):308-315.

[54] LEE S J, AHN B.Comparison of volatile components in fermented soybean pastes using simultaneous distillation and extraction (SDE) with sensory characterisation[J].Food Chemistry, 2009, 114(2):600-609.

[55] 田怀香, 郑国茂, 于海燕, 等.气味与滋味间相互作用对食品风味感知影响研究进展[J].食品科学, 2023, 44(9):259-269.TIAN H X, ZHENG G M, YU H Y, et al.Research progress on the effect of the interaction between odor and taste on food flavor perception[J].Food Science, 2023, 44(9):259-269.