麻辣鸡块是重庆特色传统小吃,麻辣爽口,香味浓郁,深受消费者喜爱[1]。麻辣鸡块常温只能保鲜1~2 d,而高温高压杀菌,保质期延长但鸡肉肉质软烂,风味品质明显下降。为保证品质,麻辣鸡块目前主要通过门店当天做当天卖或仅在餐馆销售。微波杀菌技术是指利用300 MHz~300 GHz频率的电磁波杀灭食品表面及内部微生物的一种杀菌方式,其热效应和非热效应共同作用,可在较短时间内杀灭微生物[2]。有研究表明,对牛肉[3]、盐焗鸡翅根[4]、大米[5]进行微波杀菌,有效杀灭微生物的同时其原有风味和品质保持较好[6]。近年来,国内外微波技术的研究主要集中在食品加工领域,如干燥、加热或烹饪、杀菌和食品保存[7]。在微波杀菌方面,微波非热效应是通过分子加速运动、震动、碰撞,使微生物细胞膜破裂,体内蛋白质及其分泌的酶以及其它生理活性物质发生变性或改变,从而导致微生物丧失活力或死亡。而目前国内外研究更多专注于微波热效应的快速升温杀菌作用,而热效应和非热效应杀菌效果优劣的研究以及微波非热效应对产品品质影响的报道极少。故本试验以热处理、未杀菌组为对照组,一方面研究微波处理对麻辣鸡块品质的影响,试图找到合理的杀菌方式,在有效杀灭微生物的同时最大程度保持麻辣鸡块品质,寻找肉类食品保质期与感官品质之间矛盾的解决方法;另一方面在热处理及微波处理中心温度相同(均为85 ℃),热效应作用相当的情况下,研究微波非热效应杀菌效果及其对麻辣鸡块品质的影响,探索微波杀菌的作用机理。

1 材料与方法

1.1 材料与试剂

鸡脯肉(同一批次)、花椒、辣椒、香料:重庆市雄风超市。Hcl、NaOH、2,4-二硝基苯肼、K2HPO4、MgO、乙二胺四乙酸二钠、硫代巴比妥酸、NaH2PO4、H3BO3、cHcl3、邻苯二甲酸氢钾、KH2PO4、无水乙醇、Na2HPO4、NaCl:(分析纯),成都市科龙化工试剂厂。

1.2 仪器与设备

TA.XT2i 型物性测定仪,英国Stable Micro System公司;HH-2型恒温水浴锅,常州奥华仪器有限公司;UV-2450PC型全自动紫外分光光度计,日本岛津公司;KD23B-DA型微波炉,广东美的电器制造有限公司;DPH型电热恒温培养箱,上海一恒科技仪器有限公司;PHS-3E 型pH计,上海精密科技有限责任公司。

1.3 方法

1.3.1 样品准备

油辣椒的制备:用铁锅将干辣椒翻炒至酥香起锅摊凉,冷却后捣成细辣椒面,用烧沸的菜籽油(油菜籽压榨的油)浇在辣椒面上不停搅拌后冷却,再加入核桃、花生、花椒、盐、芝麻、红油、香油后搅拌均匀,其中辣椒、菜籽油、核桃、花生、花椒、盐、芝麻、红油、香油质量比为20∶ 60∶ 2∶ 2∶ 2∶ 1∶ 2∶8∶4。

麻辣鸡块的制备:将鸡脯肉去除可见脂肪清洗干净后,先在沸水中预煮4 min(预煮:鸡肉与水质量比1∶2),除去血腥,然后在锅内重新加水并烧沸,放入桂皮、八角、盐(鸡肉、水、桂皮、八角、盐的质量比为100∶200∶2∶2∶3)再煮制30 min,煮熟捞起后置于4 ℃冰箱中水浴(事先烧沸冷却的水)冷却20 min,冷却后将鸡肉捞出切成小块(1.5 cm×2 cm×4 cm)与油辣椒按质量比4∶1拌匀,然后用高温蒸煮袋进行真空包装,每袋包装量控制在(200±1)g。

杀菌处理:(1)微波处理:每袋麻辣鸡块(200±1)g单独进行微波处理,微波功率800 W,即微波功率密度4 W/g,微波时间60 s;(2)热处理:90 ℃水浴加热,当中心温度达到85 ℃时立即取出,进行85 ℃水浴并保持10 min;(3)对照组:不进行杀菌处理。所有样品处理后,4 ℃下贮藏,每6 d随机取样进行检测,贮藏周期为30 d。

样品热处理中心温度测定方法:真空包装好的鸡肉进行水浴加热前,取平行组中的任一袋将1块2 cm×2 cm×2 cm的隔热材料粘贴在包装好的鸡肉几何中心外部,然后将温度探针由粘有隔热材料的几何中心外部插入鸡肉的几何中心内部,再一起置于水浴锅中水浴加热,水浴期间保证样品浸没水中,隔热材料上半部露出水面,避免热水接触温度计影响结果[8]。

1.3.2 微波处理中心温度的测定

参考戚彪等[9]方法,略有改动。将样品微波处理10 s后立即用红外测温仪前端插入其几何中心测定微波处理10 s鸡块的温度,然后取另一袋未微波处理过的样品,微波连续处理20 s后立即用红外测温仪前端插入其几何中心测定微波处理20 s鸡块的温度,每测完一袋样品的温度,立即更换样品,以此类推,分别测定30、40、50、60 s的温度。每个时间点多次测量求平均值。

1.3.3 菌落总数的测定

按GB 4789.2—2016《食品微生物学检验菌落总数测定》执行,测定麻辣鸡块鸡肉的菌落总数。

1.3.4 水分含量的测定

按GB 50093—2016《食品安全国家标准食品中水分的测定》执行,测定麻辣鸡块鸡肉的水分含量。

1.3.5 剪切力的测定

使用TA.XT2i物性测定仪测定麻辣鸡块鸡肉的剪切力。设置参数:测前速率、测中速率、测后速率分别为1.50、1.50、10 mm/s;距离为30.0 mm;触发力为40 g。将鸡肉顺着肌纤维方向切成1 cm×1 cm×3 cm体积的肉条状,将设置好参数的物性测定仪用V型刀头垂直肌纤维方向进行剪切。

1.3.6 质构的测定

使用TA.XT2i物性测定仪的TPA模式测定麻辣鸡块鸡肉的质构并记录硬度和弹性数值。将鸡肉切成1 cm×1 cm×1 cm的块状,用设置好的参数进行测定。参数设置:测前速率2.0 mm/s、测中速率1.0 mm/s、测后速率1.0 mm/s、测试形变量为50%、负载为5 g、探头P 0.5。

1.3.7 非蛋白氮(NPN)含量的测定

参考魏建[10]的方法,提取液用微量凯氏定氮法测定麻辣鸡块鸡肉的非蛋白氮含量。

1.3.8 pH值的测定

按GB 5009.237—2016《食品安全国家标准食品pH值的测定》执行,测定麻辣鸡块鸡肉pH值。

1.3.9 硫代巴比妥酸(TBA)值的测定

参考郝宝瑞[11]的方法,测定麻辣鸡块鸡肉的硫代巴比妥酸值。

1.3.10 挥发性盐基氮(TVB-N)含量的测定

按GB 5009.228—2016《食品安全国家标准食品挥发性盐基氮的测定》执行,测定麻辣鸡块鸡肉的挥发性盐基氮含量。

1.3.11 感官评定

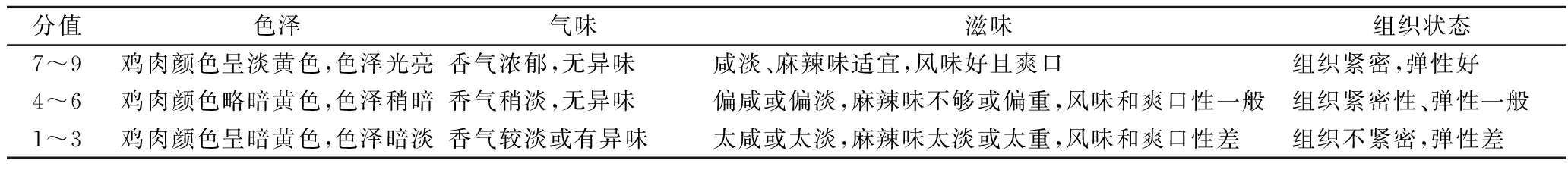

感官评定由5位经过专业培训的评判员来完成。一共设定4个评价项目,分别是色泽、气味、滋味、组织状态,分值9~1分别代表极好,非常好,好,一般,略差,较差,差,非常差,极差。感官评定标准见表1。

表1 感官评定标准

Table 1 Standard of sensory evaluation

1.4 数据分析

使用Origin 8.5 和SPSS 20.0软件分别对数据进行处理和显著性分析,p<0.05表示有显著性差异,p<0.01表示有极显著性差异,p>0.05表示差异不显著。

2 结果与分析

2.1 微波处理过程中麻辣鸡块中心温度的变化

微波处理过程中食品的温度变化与食品种类、成分、形状、质量、微波功率等因素有关。图1为200 g麻辣鸡块在800 W微波功率(功率密度4 W/g、微波频率2 450 MHz)下的升温曲线。可以看出麻辣鸡块的中心温度随微波处理时间延长而上升,且升温速度较快,到60 s时,麻辣鸡块的中心温度为85 ℃,这与本试验热处理的中心温度一致。

图1 微波处理麻辣鸡块升温曲线

Fig.1 Heating curves of spicy chicken treated by microwave

2.2 菌落总数的变化

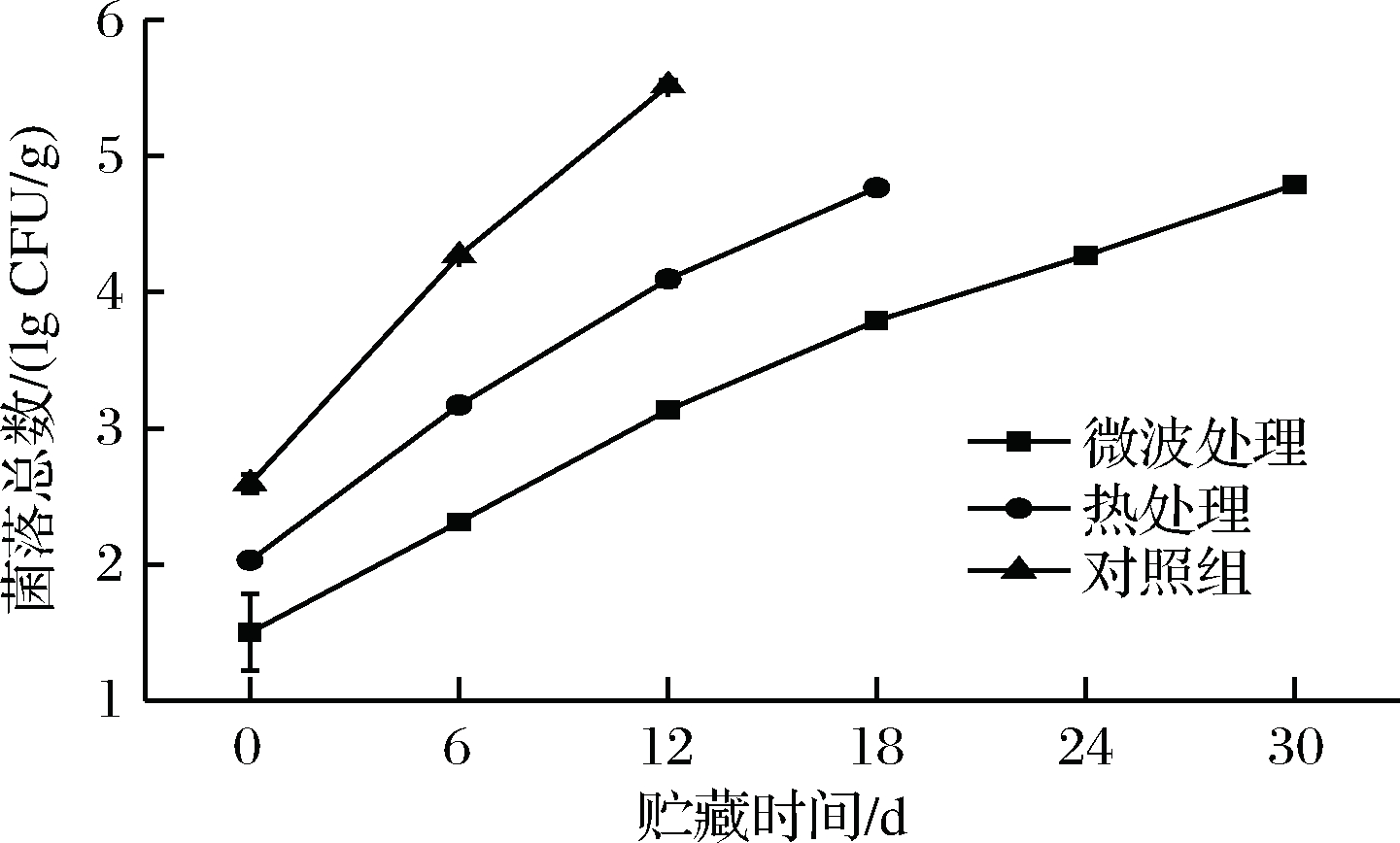

如图2所示,各处理组鸡肉的菌落总数贮藏期间逐渐上升,其中第12天,对照组鸡肉菌落总数达到5.517 lg CFU/g,第18天,热处理组鸡肉菌落总数达到4.765 lg CFU/g,已经失去食用价值,故不再检测指标。在第0天,微波处理组鸡肉菌落总数显著低于热处理组和对照组(p<0.05),说明微波杀菌效果较好,这是由微波热效应和非热效应共同引起。微波热效应主要起快速升温杀菌作用,而微波非热效应主要是造成分子加速运动、震动,微生物细胞膜破裂,体内蛋白质及其分泌的酶以及其他生理活性物质发生变性或改变,导致微生物丧失活力或死亡,一般情况下温度达到70~80 ℃就有较好的杀菌效果[2,9]。本试验微波处理60 s,鸡肉中心温度达到85 ℃,而热处理鸡肉中心温度达到85 ℃,保持水浴10 min后,结果表明微波杀菌效果还是显著好于热处理组(p<0.05),说明本试验微波杀菌过程中非热效应占主导,热效应次之,且非热效应杀菌效果较好。贮藏期间,微波处理组鸡肉菌落总数上升速度较缓慢,这可能是因为微波杀菌之后,未被杀灭的微生物生理活性发生改变或变异,即使没有死亡,也造成了生长繁殖滞后。贮藏第24天,微波处理组鸡肉菌落总数为4.27 lg CFU/g,还具有食用价值,但到第30天,其菌落总数为4.79 lg CFU/g,已经失去食用价值,故微波处理组麻辣鸡块保质期可达24 d。

图2 微波处理麻辣鸡块菌落总数的变化

Fig.2 Changes in the total bacterial counts of spicy chicken treated by microwave

2.3 水分含量的变化

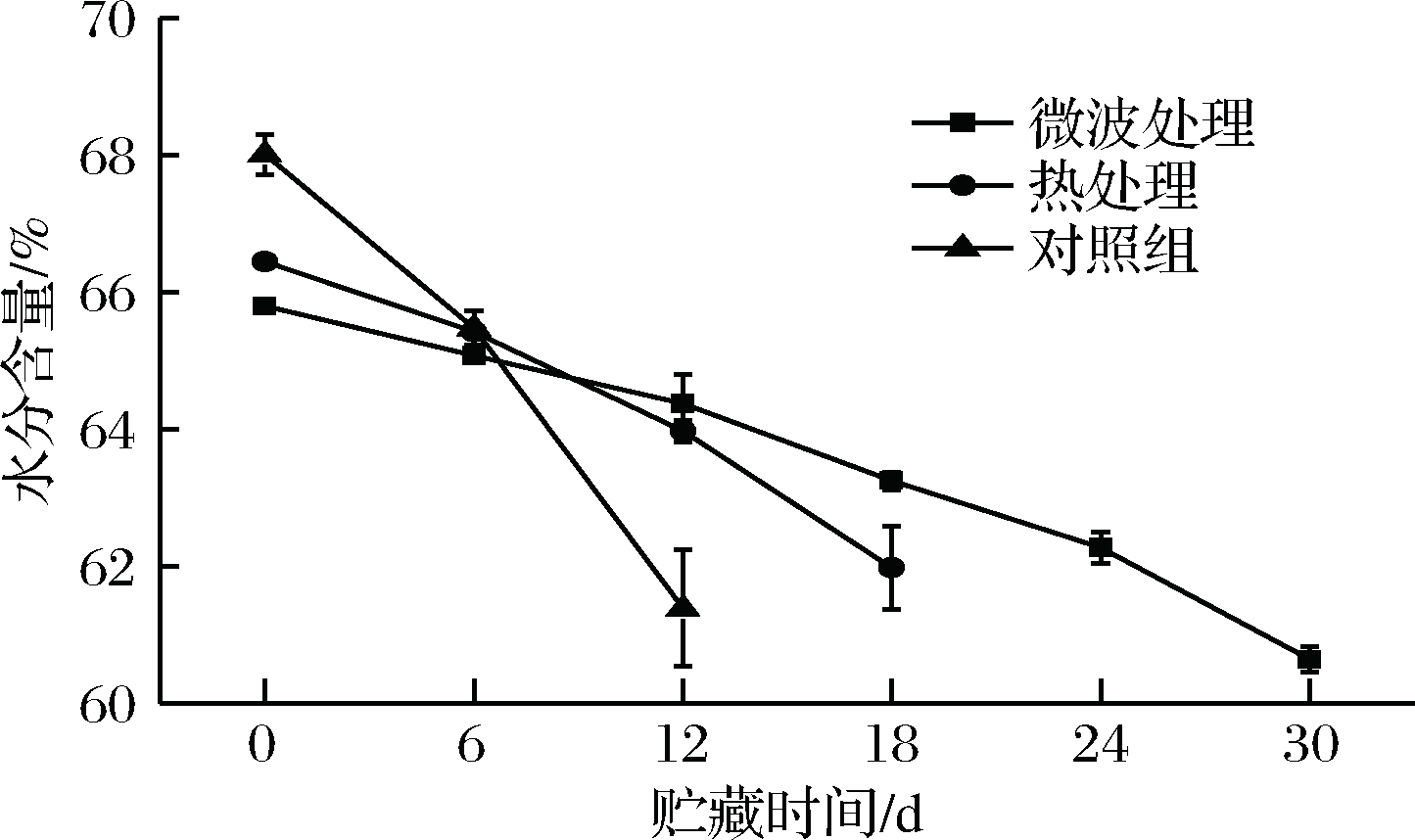

如图3所示,各处理组鸡肉的水分含量随时间延长呈下降趋势,这主要是因为微生物分解鸡肉蛋白质,肌纤维蛋白持水性能下降引起水分流失到包装袋中,不易回复所致[12]。在第0天,微波处理组和热处理组鸡肉水分含量极显著低于对照组(p<0.01),说明微波处理和热处理过程中都会造成鸡肉水分含量下降,其中微波处理过程中水分含量下降最多。这是因为鸡肉中含水量较高,水分子是极性分子,对微波吸收作用极强,当微波频率为2 450 MHz时,水分子可以2.45×109 次/s的变化频率进行震动[2],鸡肉内部升温快,表面低温和内部的温度梯度迫使水分迁移到鸡肉表面,导致渗透[13];而温度升高后鸡肉中的部分水又开始汽化为水蒸汽,冷却后流失在包装袋中,故较短微波处理时间下,鸡肉的水分含量下降明显;而热处理组鸡肉初始水分含量下降则是因为水分加热汽化,最终冷凝成液态水流失于包装袋中。在第6天,各处理组水分含量差异不显著(p>0.05)。到第12天,微波处理组和热处理组水分含量极显著高于对照组(p<0.01)。在第18天,微波处理组水分含量显著高于热处理组(p<0.05),比热处理组水分含量高1.27%,说明贮藏期间,微波处理能够更有效抑制鸡肉水分含量下降,这与微生物数量有关。

图3 微波处理麻辣鸡块水分含量的变化

Fig.3 Changes in moisture content of spicy chicken treated by microwave

2.4 剪切力的变化

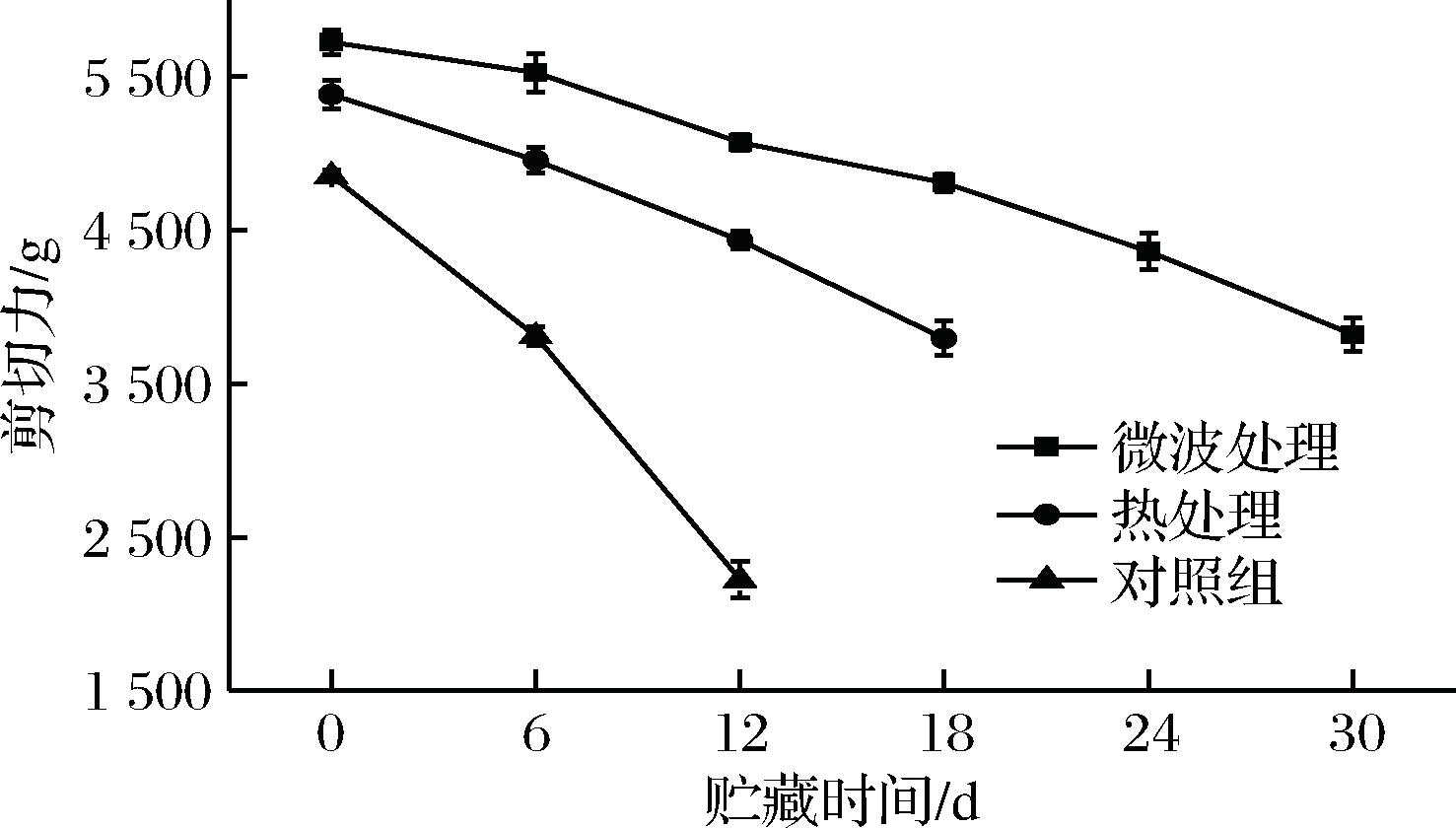

剪切力可以衡量肉制品嫩度,其值越大表明肉质越老[14]。如图4所示,各处理组鸡肉的剪切力随时间延长呈下降趋势,这是由微生物及其分泌的酶分解鸡肉蛋白质引起的。在第0天,微波处理组和热处理组鸡肉剪切力显著高于对照组(p<0.05),其中微波处理组剪切力最大,这是因为一方面微波处理鸡肉水分流失引起剪切力增大;另一方面微波处理过程中分子震动,蛋白质容易交联,引起肌原纤维聚积和收缩,导致剪切力增大[15],这与POLTORAK等[16]的研究结果相似,微波处理后的牛肉剪切力明显高于传统加热法。而热处理后鸡肉剪切力增大主要是因为水汽化流失,肌动球蛋白进一步脱水收缩引起[17]。贮藏期间,微波处理组鸡肉剪切力下降速度最慢,到第18天,其剪切力比热处理组高26.73%,说明微波处理能有效抑制鸡肉剪切力下降;而对照组鸡肉剪切力下降速度最快,到第12天,对照组鸡肉剪切力为2 223.4 g,极显著低于其他2组(p<0.01),这主要是因为对照组没有杀菌,大量微生物分解蛋白质引起。

图4 微波处理麻辣鸡块剪切力的变化

Fig.4 Changes in shear force of spicy chicken treated by microwave

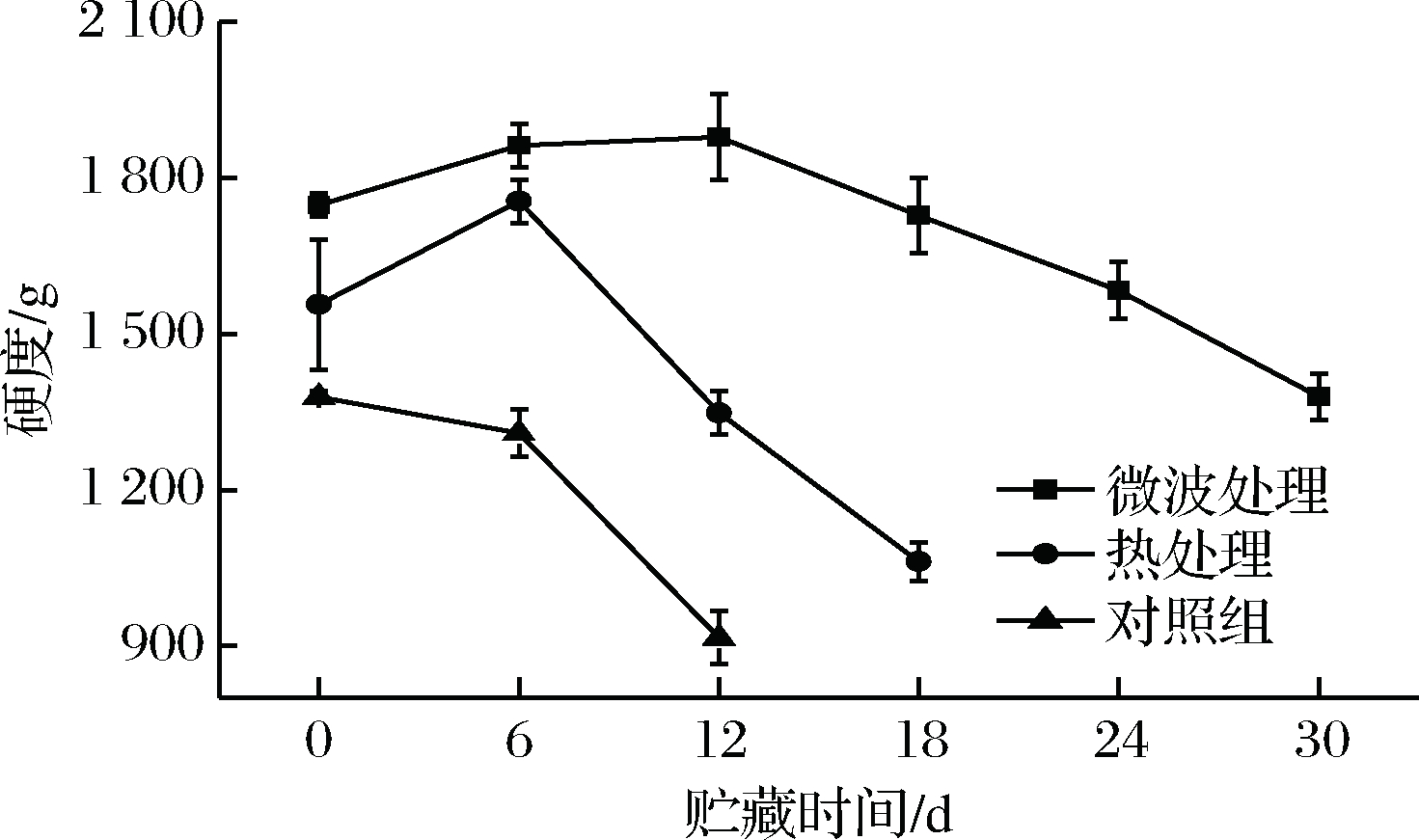

2.5 硬度的变化

硬度是维持食品形状的内部结合力,与水分含量、蛋白质有较大关系。如图5所示,贮藏期间微波处理组和热处理组鸡肉硬度先上升后下降,这是因为前期微生物数量较少,主要是肌纤维蛋白变性引起持水性能下降,水分逐渐流失导致肌肉内部空间缩小,肌纤维结合力增大,引起鸡肉失水变硬[18]。贮藏后期微生物大量繁殖分解蛋白质,鸡肉结构被破坏,支撑力下降引起硬度下降。在第0天,微波处理组和热处理组硬度均显著大于对照组(p<0.05),其中微波处理组硬度最大,达到1 748 g,这是因为微波处理使鸡肉蛋白质震动,易变性凝固,引起硬度上升[19];而热处理组硬度上升是因为水汽化流失到包装袋中,难以回复,引起肌肉容积缩小变硬[20]。贮藏期间,对照组硬度呈下降趋势,这是因为对照组没有杀菌,微生物生长繁殖较快引起的。在0~6天,热处理组鸡肉硬度上升速度明显比微波处理组快;在6~18天,热处理组鸡肉硬度下降速度明显比微波处理组快,这说明微波处理组能更好抑制贮藏期间鸡肉硬度改变,其中第18天,微波处理组鸡肉硬度比热处理组高62.71%;到第30天,微波处理组鸡肉硬度为1 379 g,持平对照组第0天鸡肉的硬度值1 378.3 g,说明整个贮藏期间,微波处理组麻辣鸡块鸡肉肉质偏硬。

图5 微波处理麻辣鸡块硬度的变化

Fig.5 Changes in hardness of spicy chicken treated by microwave

2.6 弹性的变化

弹性是肉制品具有抵抗外力挤压并恢复原状的一种能力,而物性仪测定的弹性(springiness)指第二次开始压缩到压缩结束所用的时间与第一次开始压缩到压缩结束所用时间的比值,比值越大说明弹性越大。如图6所示,贮藏期间各处理组鸡肉弹性呈下降趋势,这主要是微生物及其分泌的酶分解蛋白质,使其失去原有恢复力,进而引起鸡肉弹性下降。在第0天,微波处理组和热处理组鸡肉弹性小于对照组,这是因为微波处理和热处理导致鸡肉肌纤维蛋白进一步交联变性,保水性变差、回复力变小导致弹性变差[21]。贮藏期间,微波处理组弹性下降速度缓慢,0~18 d弹性下降0.02,而热处理组0~18 d弹性下降了0.043;对照组因为微生物生长迅速,0~12 d弹性下降了0.15,这说明微波处理能够更好抑制鸡肉贮藏期间弹性下降。其中第18天,微波处理组鸡肉弹性比热处理组高6.06%,到第30天微波处理组鸡肉弹性为0.705,仍高于热处理组在第18天的鸡肉弹性。

图6 微波处理麻辣鸡块弹性的变化

Fig.6 Changes in springiness of spicy chicken treated by microwave

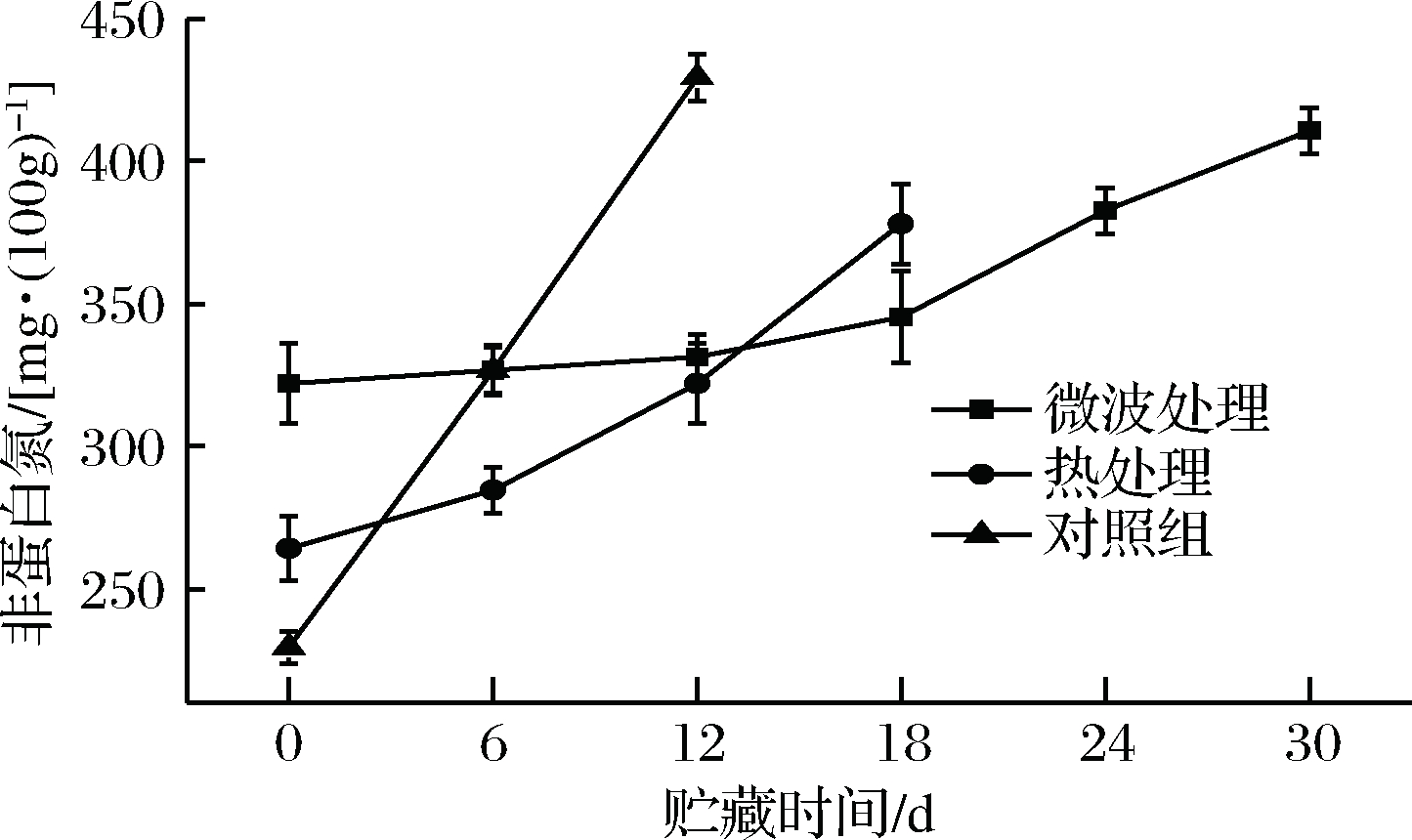

2.7 非蛋白氮(NPN)含量的变化

非蛋白氮含量指肉制品中除去蛋白质以外剩余其他含氮化合物中氮的总量,一般情况下,蛋白质降解越多非蛋白氮含量越高。如图7所示,各处理组鸡肉非蛋白氮含量贮藏期间逐渐上升,这是因为微生物分解蛋白质引起的。在第0天,热处理组和微波处理组鸡肉非蛋白氮含量极显著高于对照组(p<0.01),其中微波处理组最高,达到322 mg/100 g,热处理组达到264.13 mg/100 g,两者差异极显著(p<0.01)。这是因为微波处理过程中会引起分子高速震动及相互碰撞,分子中氢键及偶极键发生断裂,形成较多肽、氨基酸等含氮产物[22];而热处理过程中,加热引起部分蛋白质继续分解,导致鸡肉非蛋白氮含量上升。贮藏期间,对照组非蛋白氮含量上升速度最快,到第12天,其非蛋白氮含量极显著高于微波处理和热处理组(p<0.01)。但第12天,微波处理组和热处理组非蛋白氮含量差异不显著(p>0.05)。在0~18 d,微波处理组鸡肉非蛋白氮含量上升极缓慢,趋于平稳,其中第18天,微波处理组非蛋白氮含量极显著低于热处理组(p<0.01),其非蛋白氮含量比热处理组低8.64%;在18~30 d,微波处理组鸡肉非蛋白氮含量上升速度加快,这是因为后期微生物数量增多,蛋白质分解加快引起。综上所述,微波处理过程中会加速蛋白质分解,但较其他2组能更好抑制贮藏期间蛋白质分解,其中前18 d抑制效果最好。

图7 微波处理麻辣鸡块非蛋白氮含量的变化

Fig.7 Changes in NPN of spicy chicken treated by microwave

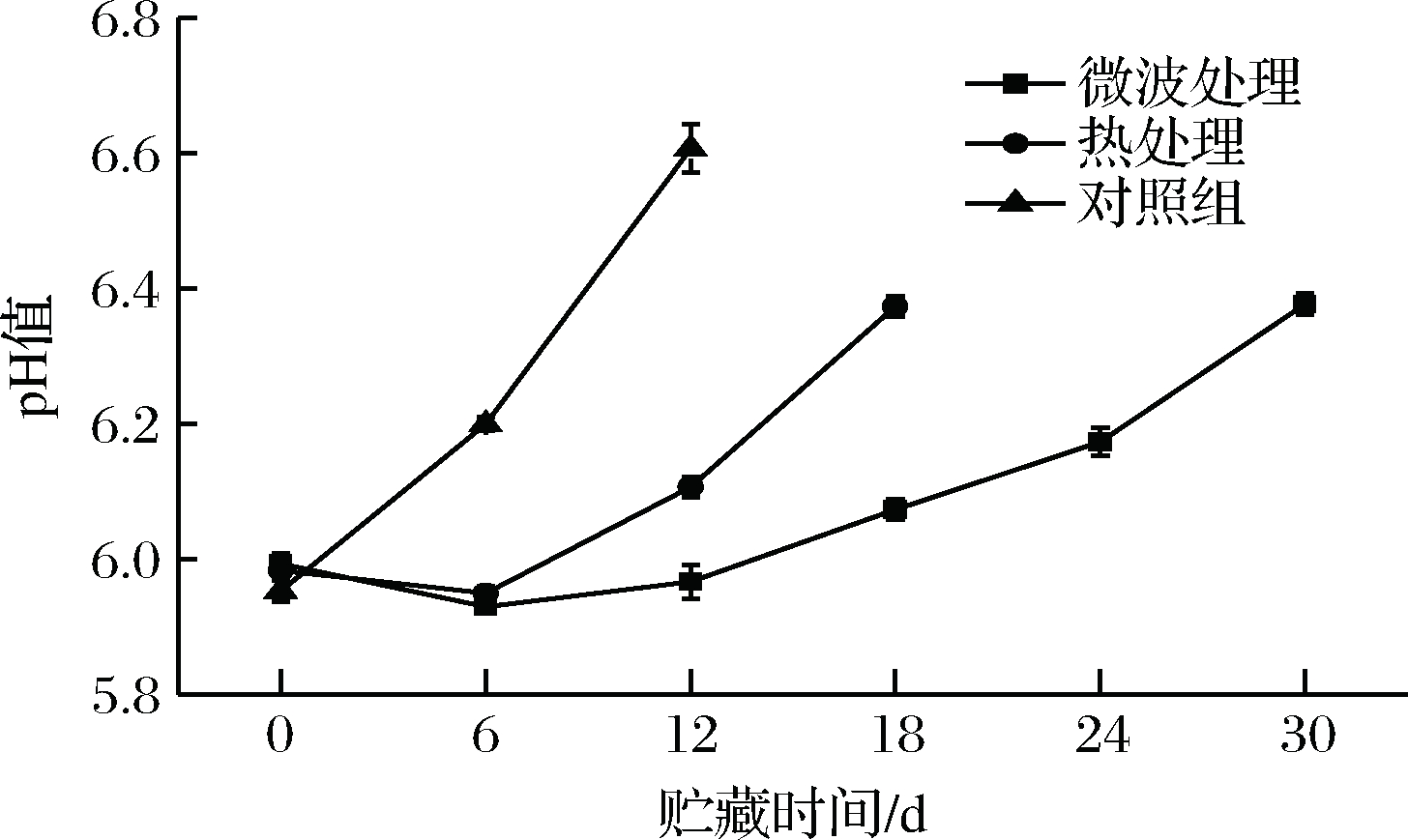

2.8 pH值的变化

鸡肉初始pH值与原料的新鲜程度、品种、宰杀方式有关。如图8所示,在0~6 d,微波处理组和热处理组鸡肉pH值略下降,这是因为前期微生物分解糖类物质生成了乳酸等弱有机酸[23]。第6天后,微波处理和热处理组鸡肉pH值逐渐上升,这是因为鸡肉富含蛋白质,贮藏后期微生物大量繁殖,部分微生物及其分泌的酶共同作用引起脱氨反应,生成了部分氨、三甲胺等碱性物质[24-25]。该结果与王凤萍[23]和唐彬[26]的研究结果相似,贮藏期间罗非鱼片和卤制猪瘦肉pH值先下降后上升。而0~12天,对照组鸡肉pH值呈上升趋势,这是因为对照组没有进行杀菌,微生物生长繁殖较快引起,其中6~12 d,对照组鸡肉pH值极显著高于其他2组(p<0.01)。在0~6天,微波处理组和热处理组pH值差异不显著(p>0.05);但在12~18 d,热处理组鸡肉pH值极显著高于微波处理组(p<0.01),其中第18天,微波处理组鸡肉pH值比热处理组低4.71%;到第30天,微波处理组鸡肉pH值与热处理组第18天鸡肉pH值基本持平。这说明微波处理组能更好抑制鸡肉贮藏期间pH值上升。

图8 微波处理麻辣鸡块pH值的变化

Fig.8 Changes in pH values of spicy chicken treated by microwave

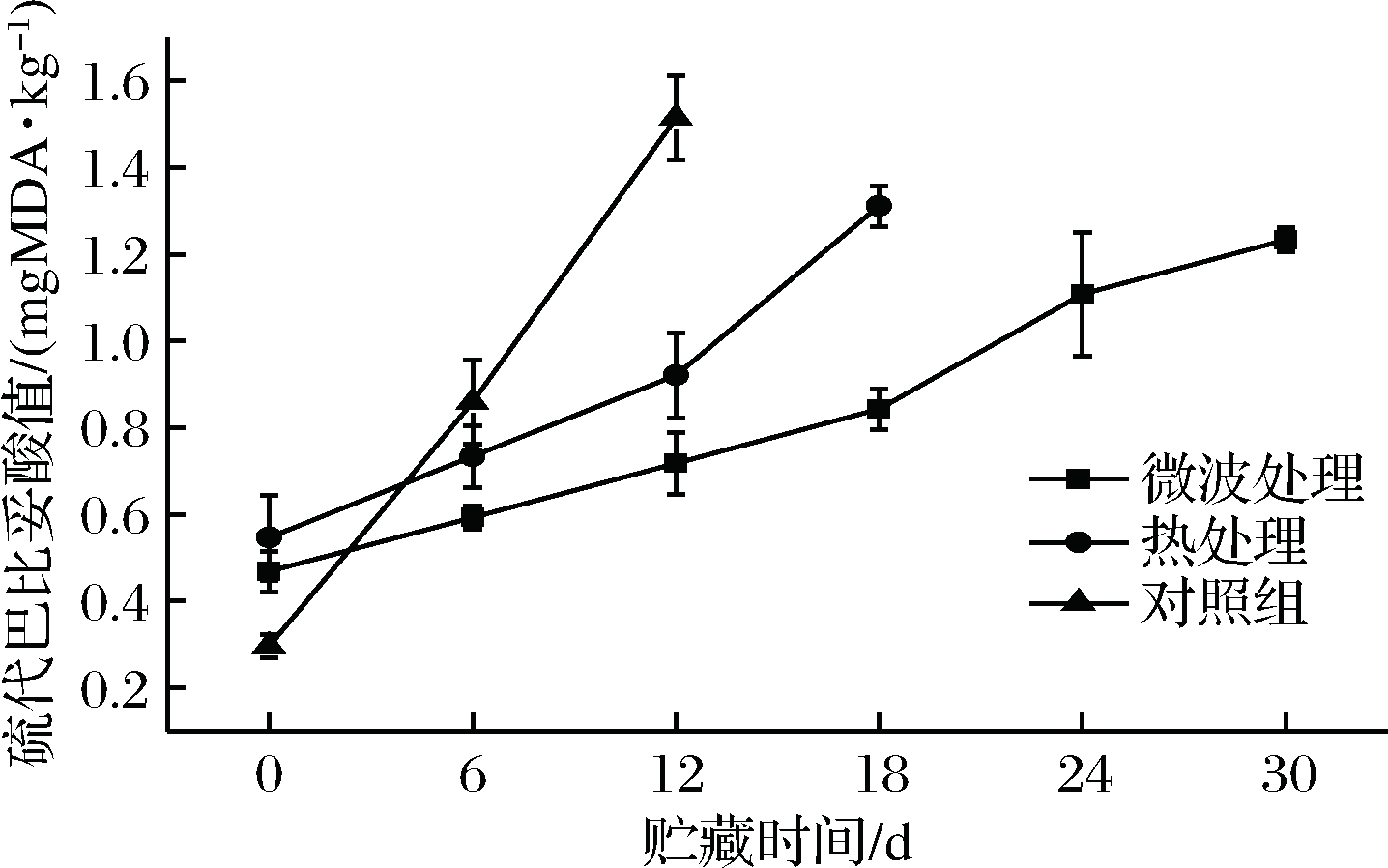

2.9 硫代巴比妥酸(TBA) 值的变化

丙二醛是脂质氧化的主要终产物,试验中常用TBA值表征脂质氧化后丙二醛含量,它能客观反映肉制品脂质氧化程度[27]。如图9所示,贮藏期间,各处理组鸡肉TBA值逐渐上升,这是部分微生物及其分泌的酶分解脂类物质引起的。在第0天,微波处理组和热处理组鸡肉TBA值显著高于对照组(p<0.05),其中热处理组TBA值最高,但与微波处理组差异不显著(p>0.05)。CONCHILLO等[28]研究发现加热会使肉制品TBA值升高,这是因为加热可以促进脂类物质加速氧化,产生更多的丙二醛[27]。而微波处理后鸡肉TBA值上升是因为微波引起多不饱和脂肪酸氧化[29],YOSHIDA等[30]研究发现肉制品经微波处理后,多不饱和脂肪酸含量下降,而脂质氧化的代谢产物增多,说明微波处理会使肉制品脂质氧化。贮藏期间,微波处理组鸡肉TBA值上升速度最慢,对照组TBA值上升速度最快,在6~18 d,微波处理组鸡肉TBA值均显著低于热处理组(p<0.05),其中第18天,两者差异极显著(p<0.01),微波处理组鸡肉TBA值比热处理组低35.71%,说明微波处理能够更好抑制贮藏期间鸡肉TBA值上升,抑制脂质氧化。

图9 微波处理麻辣鸡块硫代巴比妥酸(TBA)值的变化

Fig.9 Changes in TBA values of spicy chicken treated by microwave

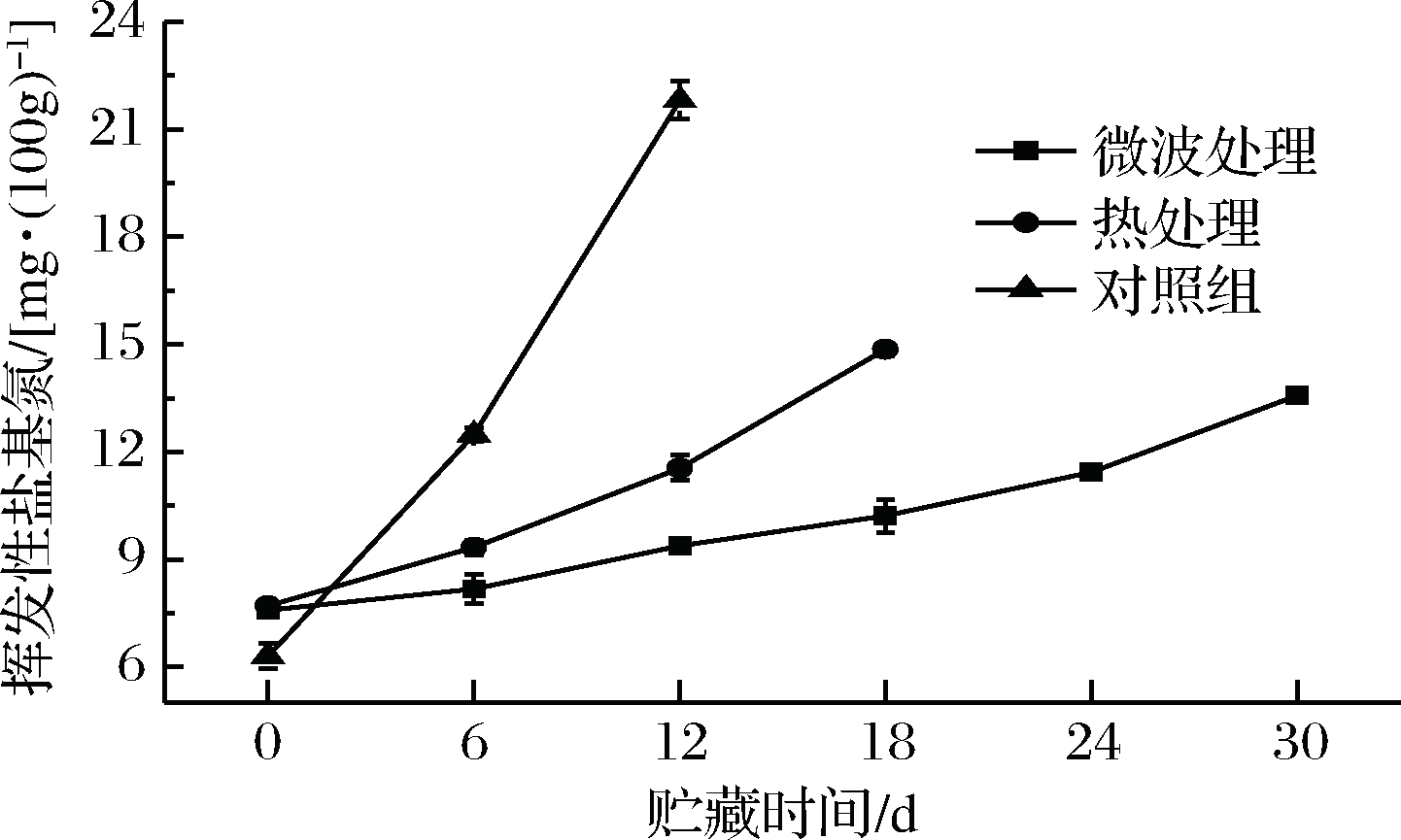

2.10 挥发性盐基氮(TVB-N)含量的变化

挥发性盐基氮(TVB-N)是指肉类在微生物和酶的作用下,蛋白质分解产生的氨和低级胺类,是肉制品的鲜度指标。如图10所示,贮藏期间,各处理组鸡肉TVB-N含量呈上升趋势,说明微生物分解活动加剧。微波处理组贮藏期间TVB-N含量上升速度最慢,这与微波处理组鸡肉菌落总数上升速度最慢有关。在6~12 d,微波处理组TVB-N含量极显著低于对照组(p<0.01);在12~18 d,微波处理组TVB-N含量极显著低于热处理组(p<0.01),其中第18天,微波处理组TVB-N含量比热处理组低31.24%;到第30天,微波处理组鸡肉TVB-N含量仍低于热处理组第18天的TVB-N含量,这说明微波处理能够更有效抑制鸡肉TVB-N含量上升,有利于麻辣鸡块保鲜。

图10 微波处理麻辣鸡块挥发性盐基氮(TVB-N) 含量的变化

Fig.10 Changes in TVB-N of spicy chicken treated by microwave

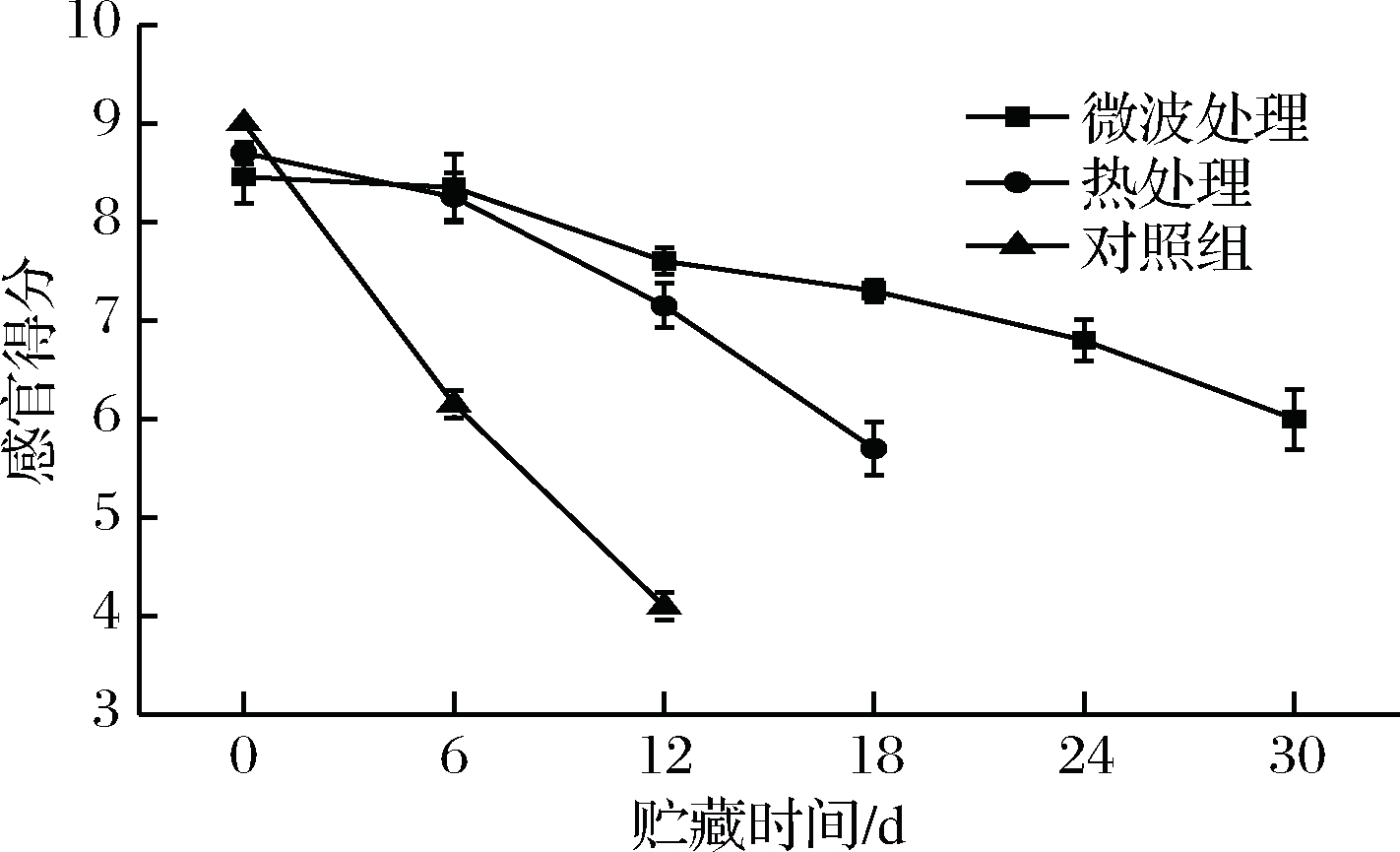

2.11 感官评定

如图11所示,贮藏第0天,热处理组和微波处理组感官品质综合得分较对照组略有不同程度下降,其中微波处理组麻辣鸡块感官得分最低,但3组差异不大,这是因为微波处理和热处理后,影响了麻辣鸡块鸡肉的口感,肉质略变硬、变老。贮藏期间,各处理组麻辣鸡块感官得分随时间延长呈下降趋势,其中对照组感官得分下降最快,在6~12 d,其感官得分极显著低于微波和热处理组(p<0.01),到第12天对照组麻辣鸡块已经失去食用价值。在0~6 d,微波处理组和热处理组麻辣鸡块感官得分差异不显著(p>0.05),第6天后热处理组感官得分迅速下降,到第18天其感官得分极显著低于微波处理组(p<0.01)。贮藏期间,微波处理组麻辣鸡块感官得分下降速度最慢,到贮藏末期第30天,其感官得分仍明显高于热处理组第18天感官得分,说明微波处理组能更好的维持麻辣鸡块感官品质。

图11 微波处理麻辣鸡块感官分值的变化

Fig.11 Changes in sensory scores of spicy chicken treated by microwave

3 结论

本试验结果表明,微波处理60 s,麻辣鸡块中心温度达到85 ℃,其初始菌落总数(1.5 lg CFU/g)显著低于热处理组初始菌落总数(2.03 lg CFU/g),而两者中心温度相同(均为85 ℃),证明存在微波非热效应,且非热效应杀菌占主导,热效应杀菌次之。在贮藏第0天,微波处理组麻辣鸡块的感官品质没有热处理组好,但贮藏第6天后,微波处理能更有效抑制麻辣鸡块脂质氧化,蛋白质等营养物质降解,质构特性变差,菌落总数上升以及感官品质下降。其中第18天,热处理组麻辣鸡块菌落总数为4.765 lg CFU/g,已经失去食用价值;而此时微波处理组仅为3.79 lg CFU/g,且感官品质保持较好。经综合评定,4 ℃贮藏条件下,微波处理麻辣鸡块(时间60 s,功率密度4 W/g)能够满足远距离销售市场的要求,其保质期可达24 d。

参考文献

[1] 屠大伟,范淑英,罗庆红,等. 丰都麻辣鸡块加工工艺研究[J]. 中国调味品, 2014, 39(3): 63-66.

[2] 杨玉红. 微波杀菌技术及其在肉品工业中的应用[J]. 肉类工业, 2014(3): 44-50.

[3] PATERSON J L, CRANSTON P M, LOH W H. Extending the storage life of chilled beef: Microwave processing[J]. Journal of Microwave Power & Electromagnetic Energy A Publication of the International Microwave Power Institute, 1995, 30(2): 97-101.

[4] 张祎敬,秦丽娟,宋贤良,等. 微波杀菌对盐鸡翅根杀菌效果及品质影响[J]. 食品工业科技, 2016, 37(20): 245-248.

[5] ZHAO Si-ming, XIONG Shan-bai, QIU Cheng-guang, et al. Effect of microwaves on rice quality[J]. Journal of Stored Products Research, 2007, 43(4): 496-502.

[6] EKEZIE F G C, SUN D W, HAN Z, et al. Microwave-assisted food processing technologies for enhancing product quality and process efficiency: A review of recent developments[J]. Trends in Food Science & Technology, 2017, 67: 58-69.

[7] CHANDRASEKARAN S, RAMANATHAN S, BASAK T. Microwave food processing—A review[J]. Food Research International, 2013, 52(1): 243-261.

[8] 唐彬,张敏,冯丽萍,等. Sous Vide处理温度对鲶鱼品质的影响[J]. 食品与机械, 2017, 33(3): 115-120.

[9] 戚彪,曲超,成晓瑜,等. 微波杀菌对卤猪肝品质特性的影响[J]. 食品科学, 2013, 34(1): 69-72.

[10] 魏健. 熏马肉煮制熟化及贮藏期品质变化的研究[D]. 乌鲁木齐:新疆农业大学, 2016.

[11] 郝宝瑞,张顺亮,张坤生,等. 干腌和湿腌对清酱肉理化及感官特性的影响[J]. 食品工业科技, 2014, 35(17):57-61.

[12] BINSI P K, VIJI P, VISNUVINAYAGAM S, et al. Microbiological and shelf life characteristics of eviscerated and vacuum packed freshwater catfish (Ompok pabda) during chill storage[J]. Journal of Food Science and Technology, 2015, 52(3): 1 424-1 433.

[13] SCHUBERT H, REGIER M. 食品微波加工技术[M]. 北京:中国轻工业出版社, 2008.

[14] 杨勇,任健,王存堂,等. 鹅肉嫩度的测定及感官评价[J]. 河南工业大学学报:自然科学版, 2009, 30(6): 29-32,87.

[15] 王晓宇,周光宏,徐幸莲,等. 猪肉剪切力的测定方法[J]. 食品科学, 2012, 33(21): 64-67.

[16] P LTORAK A, WYRWISZ J, MOCZKOWSKA M, et al. Microwave vs. convection heating of bovine Gluteus Medius muscle: Impact on selected physical properties of final product and cooking yield[J]. International Journal of Food Science & Technology, 2015, 50(4): 958-965.

LTORAK A, WYRWISZ J, MOCZKOWSKA M, et al. Microwave vs. convection heating of bovine Gluteus Medius muscle: Impact on selected physical properties of final product and cooking yield[J]. International Journal of Food Science & Technology, 2015, 50(4): 958-965.

[17] 戴妍. 欧姆加热对猪肉蛋白质降解、氧化以及凝胶特性的影响[D]. 北京:中国农业大学, 2014.

[18] ANITAL S, AARTIB T, RONK T. Use of high pressure to reduce cook loss and improve texture of low-salt beef sausage batters[J]. Innovative Food Science & Emerging Technologies, 2009, 10(4): 405-412.

[19] 郝红涛,赵改名,柳艳霞,等. 肉类制品的质构特性及其研究进展[J]. 食品与机械, 2009, 25(3): 125-128.

[20] 武运,靳烨. 热加工工艺对肉制品质量的影响[J]. 肉类工业, 1997(12): 17-19.

[21] 周光宏,张兰威,李洪军. 畜产食品加工学[M]. 北京:中国农大出版社, 2005.

[22] CAMBERO M I, PEREIRALIMA C I, ORDONEZ J A, et al. Beef broth flavour: relation of components with the flavour developed at different cooking temperatures[J]. Journal of the Science of Food & Agriculture, 2000, 80(10): 1 519-1 528.

[23] 王凤萍,陈旋,宋风霞,等. 苦荞活性肽对罗非鱼片的保鲜效果[J]. 食品与发酵工业, 2016, 42(11): 133-137.

[24] ANACLETO P, TEIXEIRA B, MARQUES P, et al. Shelf-life of cooked edible crab (Cancer pagurus) stored under refrigerated conditions[J]. LWT-Food Science and Technology, 2011, 44(6): 1 376-1 382.

[25] LI Ting-ting, LI Jian-rong, HU Wen-zhong, et al. Shelf-life extension of crucian carp (Carassius auratus) using natural preservatives during chilled storage[J]. Food Chemistry, 2012, 135(1): 140-145.

[26] 唐彬,李大虎,折弯弯,等. 微波间歇处理对卤制猪肉保鲜效果的影响[J]. 食品与发酵工业, 2017, 43(11): 191-196.

[27] WEBER J, BOCHI V C, RIBEIRO C P, et al. Effect of different cooking methods on the oxidation, proximate and fatty acid composition of silver catfish (Rhamdia quelen) fillets[J]. Food Chemistry, 2008, 106(1): 140-146.

[28] CONCHILLO A, ANSORENA D, ASTIASARAN I. Combined effect of cooking (grilling and roasting) and chilling storage (with and without air) on lipid and cholesterol oxidation in chicken breast[J]. Journal of Food Protection, 2003, 66(5): 840-846.

[29] BRONCANO J M, PETR N M J, PARRA V, et al. Effect of different cooking methods on lipid oxidation and formation of free cholesterol oxidation products (COPs) in Latissimus dorsi muscle of Iberian pigs[J]. Meat Science, 2009, 83(3): 431-437.

N M J, PARRA V, et al. Effect of different cooking methods on lipid oxidation and formation of free cholesterol oxidation products (COPs) in Latissimus dorsi muscle of Iberian pigs[J]. Meat Science, 2009, 83(3): 431-437.

[30] YOSHIDA H, TOMIVAMA Y, HIRAKAWA Y, et al. Microwave roasting effects on the oxidative stability of oils and molecular species of triacylglycerols in the kernels of pumpkin (Cucurbita spp.) seeds[J]. Journal of Food Composition & Analysis, 2006, 19(4): 330-339.