卵形鲳鲹,常见于中国南方沿海的暖水性中上层洄游海鱼类,俗称金鲳鱼,又名黄蜡鲳。鱼体为椭圆形,表皮无鱼鳞,无肌间刺[1],鱼肉白嫩鲜美,其肌肉中粗脂肪和粗蛋白含量分别为10.38%和19.65%,与大部分经济海鱼类相比较,其蛋白质和脂肪含量较高[2],也比灰鲳、黑鲳等常见鲳鱼高[3];氨基酸种类丰富,常见氨基酸有16种,必需氨基酸7种[4];脂肪酸尤其是不饱和脂肪酸含量较高,MUFA和PUFA分别为34.34%和31.99%[5]。卵形鲳鲹具有较高的营养价值,适合工业化生产加工[6]。

近几年随着我国卵形鲳鲹育苗和养殖技术的进步,其养殖年产量已达到12 t以上,加工制品占卵形鲳鲹总产量的50%~80%[7],主要以条冻加工为主,存在冷冻链过长,运输成本较高,由于温度波动很难控制微生物污染等问题,因此加工技术多层次开发势在必行。干燥加工以其制品贮藏时间长、运输成本低、口感独特等优点成为近年来的热门加工方法之一[8-9]。目前对于水产品的干燥加工方法主要以低温热泵干燥为主,虽然其产品品质均一良好,但也存在一些缺陷如温度低,时间长,难以控制微生物污染,产品香味风味不足等。而热风干燥设备成本低,操作简单快捷,温度可调范围较大,适合于大规模工业生产,已被应用到各类食品中[10-12],其在水产品上的研究主要是恒温热风干燥,但也存在产品稳定性差,不均一等问题,主要是因为恒温干燥若设置的温度低,干燥效率就低;若设置的温度高,其表面汽化速度远大于内部水分扩散速度,就会出现干燥不均,产品表面劣变的现象[13]。本文对变温热风干燥进行试验,确定变温程序,优化变温工艺条件,改善产品品质,并研究鱼片干燥前后的品质变化。

1 材料与方法

1.1 材料与主要仪器设备

冰鲜卵形鲳鲹250~400 g/条,体长 20~30 cm,广州华润万家超市。

DHG-9145A型电热恒温鼓风干燥器,上海一恒;Titrando 809 型自动电位滴定仪,瑞士万通公司;3-550A 高温马弗炉,美国Ney VULCAN;BS124S 型电子天平,德国Sartorius公司;LFRA-100 质构仪,美国Brookfield公司;T50 均质机,德国IKA公司;DC-P3全自动测色色差计,北京市兴光色差仪器公司;GCMS-QP2010 Plus气相色谱-质谱联用仪,日本岛津公司;SH220N石墨消解仪,山东Manon;KjeltecTM 2300 蛋白自动分析仪,丹麦福斯分析仪器公司;SoxtecTM 2050型脂肪分析仪,丹麦Foss公司。

1.2 实验方法

1.2.1 预处理方法

取冰鲜卵形鲳鲹鱼宰杀,去头去内脏,剪去鱼鳍,用水清洗后,将鱼肉切成约8.0 cm×3.0 cm×0.5 cm的鱼片。

1.2.2 干燥曲线的测定方法

鱼片分别置于60、70 ℃的热风干燥箱中,在1、2、3、4、5、6、7、8 h依次取出,测定样品水分含量。得到的同一温度下,水分含量随着时间变化的曲线,即为干燥曲线。

1.2.3 复水性

将干燥后的样品称重后置于500 mL的烧杯中,倒入蒸馏水250 mL,在室温下复水5 h后擦干称重,每次实验重复3次,取平均值。复水率(rehydration ratio,RR)[14] 的计算如公式(1)所示:

(1)

式中:mt为复水5 h物料的质量,g;m0为复水前物料的质量,g。

1.2.4 色差

采用色差仪测定鱼片的色泽,用总色差值ΔE代表干燥鱼片的色泽(L、a、b)与冰鲜鱼片色泽的(L*、a*、b*)的差异[15]。色差值ΔE、色度角H0、色彩饱和度C的计算方法如公式(2)、(3)、(4)所示:

(2)

(3)

![]()

(4)

1.2.5 质构

采用质构分析仪的TPA模式在室温条件下测量干燥前后样品的硬度、弹性以及咀嚼性[16]。采用p/5的圆柱形探头,预测试速率2 mm/s,测试速率0.5 mm/s,测试后速率0.5 mm/s,样品变形量为50%。采用5点取样法,最终数值为平均值。

1.2.6 营养成分的检测

水分测定:直接干燥法[17]GB5009.3—2016;蛋白质测定:凯氏定氮法[18]GB5009.5—2016;脂肪测定:索氏抽提法[19]GB5009.6—2016;灰分测定:高温灼烧法[20]GB5009.4—2016;脂肪酸含量测定[21]:GB 5009.168—2016。

1.2.7 菌落总数

根据GB4789.2—2016进行测定[22],按公式(5)计算菌落数,平行3组,取平均值。

(5)

式中:N为样品中菌落数;C为平板(含适宜范围菌落数的平板)菌落数之和;n1为第1稀释度(低稀释倍数)平板个数;n2为第2稀释度(高稀释倍数)平板个数;d为稀释因子(第1稀释度)。

1.2.8 评分标准

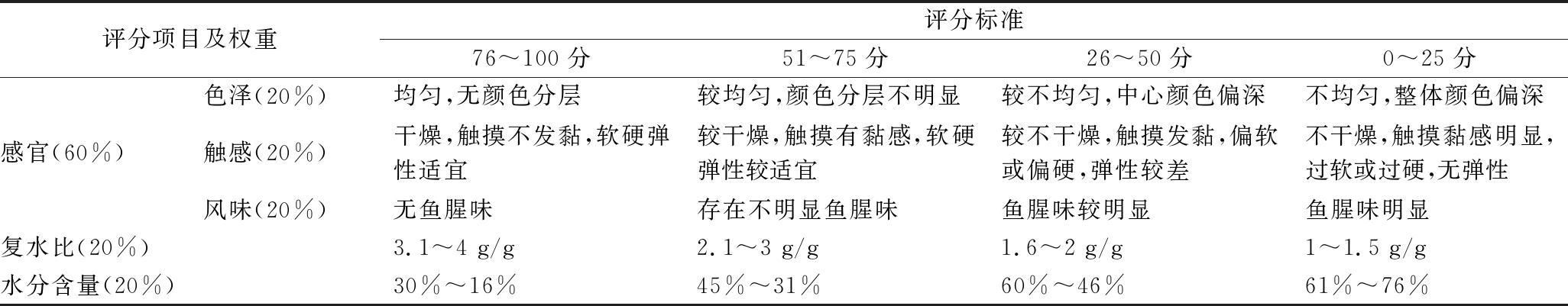

10名(5男5 女)食品专业学生培训后组成感官评定小组,从色泽、触感和风味3个方面对干制样品进行感官评分。计算复水性和水分含量的分数,按照品质评价标准(总分=Σ(项目得分×权重),满分100 分)最终结果取平均值[23]。

表1 鱼片品质评价标准

Table 1 Criterions of sensory and texture evaluation

评分项目及权重评分标准76~100分51~75分26~50分0~25分色泽(20%)均匀,无颜色分层较均匀,颜色分层不明显较不均匀,中心颜色偏深不均匀,整体颜色偏深感官(60%)触感(20%)干燥,触摸不发黏,软硬弹性适宜较干燥,触摸有黏感,软硬弹性较适宜较不干燥,触摸发黏,偏软或偏硬,弹性较差不干燥,触摸黏感明显,过软或过硬,无弹性风味(20%)无鱼腥味存在不明显鱼腥味鱼腥味较明显鱼腥味明显复水比(20%)3.1~4g/g2.1~3g/g1.6~2g/g1~1.5g/g水分含量(20%)30%~16%45%~31%60%~46%61%~76%

1.2.9 单因素试验设计

1.2.9.1 第一阶段干燥时间对产品品质的影响

将鱼片置于60 ℃的热风干燥箱内,分别在1、2、3、4、5 h后取出;再依次放入70 ℃热风干燥箱中干燥3 h后取出。测定样品中水分含量、复水率,并进行感官评价。确定第一阶段干燥时间。

1.2.9.2 第一阶段干燥温度对产品品质的影响

将鱼片分别置50、60、70、80、90 ℃的热风干燥箱内干燥3 h后取出,再放入70 ℃热风干燥箱中干燥3 h后取出。测定各样品的水分含量、复水率,并进行感官评价。确定第一阶段干燥温度。

1.2.9.3 第二阶段干燥时间对产品品质的影响

将鱼片置于60 ℃热风干燥箱内干燥3 h后取出,再放入70 ℃热风干燥箱中干燥1、2、3、4、5 h后依次取出。测定样品中水分含量、复水率,并进行感官评价。确定第二阶段干燥时间。

1.2.9.4 第二阶段干燥温度对产品品质的影响

将鱼片置于60 ℃热风干燥箱内干燥3 h取出后,分别放入50、60、70、80、90 ℃热风干燥箱中干燥3 h后取出。测定样品中水分含量、复水率,并进行感官评价。确定第二阶段干燥温度。

1.2.10 正交实验设计

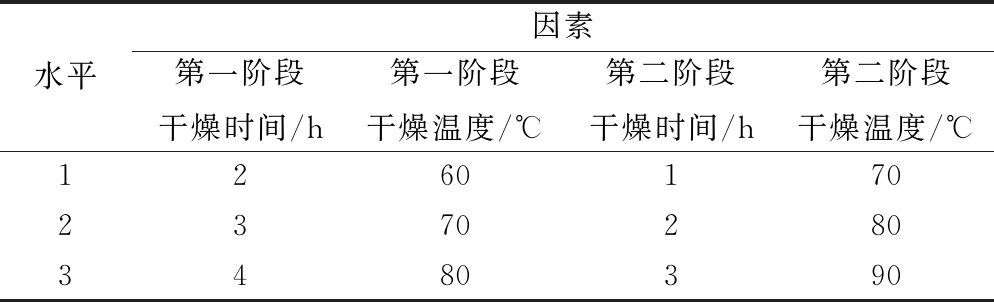

在单因素实验的基础上,以综合品质评分为响应值,以影响热风干燥工艺较大的第一阶段干燥温度、干燥时间、第二阶段干燥温度以及干燥时间为4个因素,采用L9(34)正交实验进行干燥工艺条件的优化实验,正交试验的因素水平设计见表2。

表2 正交试验因素水平设计

Table 2 Factors and levels for orthogonal array design

水平因素第一阶段干燥时间/h第一阶段干燥温度/℃第二阶段干燥时间/h第二阶段干燥温度/℃126017023702803480390

1.2.11 数据处理

采用SPSS Statistics 22.0统计学软件。

2 结果与分析

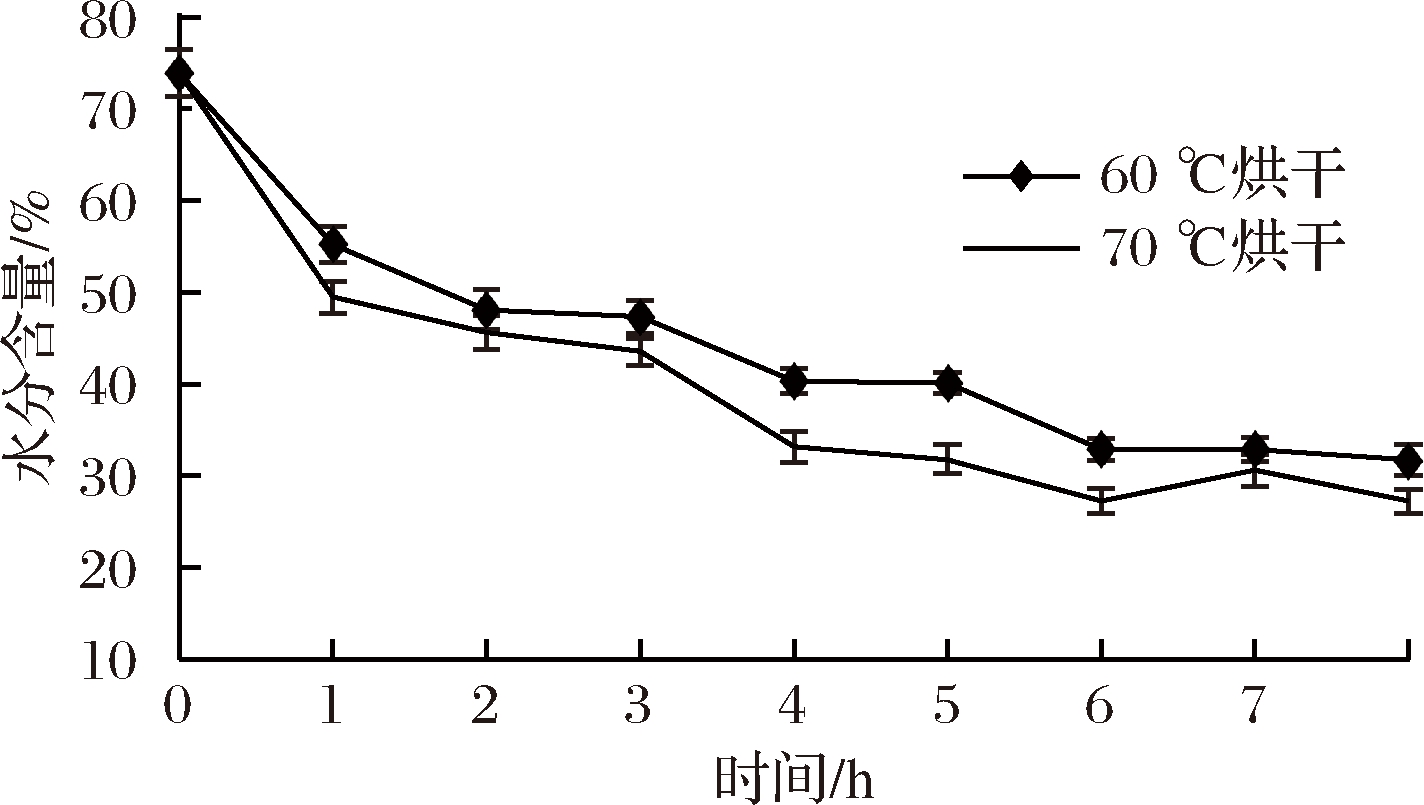

2.1 卵形鲳鲹干燥曲线绘制

如图1所示,热风干燥曲线呈两段式下降趋势。0~4 h,水分含量快速下降,随着时间增加,曲线逐渐平缓。这是由于鱼肉内部水分扩散速度小于其表面汽化速度,经过一段时间后表面水分几乎汽化完全,而内部水分却没来得及扩散到表面,从而导致干燥速度减慢。60和70 ℃的干燥曲线趋势大体相同,但在相同干燥时间下,70 ℃比60 ℃的含水量要低,且在6 h后干燥速率趋于稳定,但70 ℃在6 h后干燥速率还是处于波动状态,原因可能是较高的温度使鱼肉逐渐形成硬壳,水分蒸出变难,因此后期有所波动。

图1 热风干燥曲线

Fig.1 Hot air drying curve

2.2 单因素实验结果

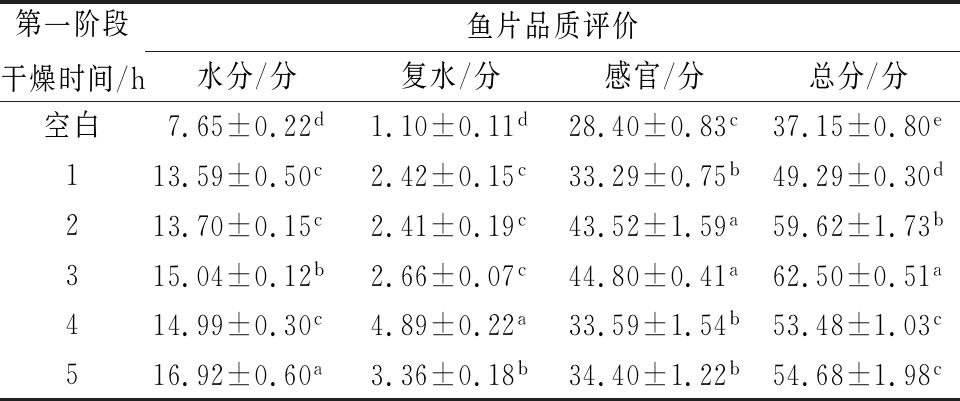

2.2.1 第一阶段干燥时间对产品品质的影响

由表3可见,卵形鲳鲹的综合评分随着时间的延长表现为先上升后下降的趋势,在第一阶段干燥时间达到3 h时,综合评分值最大,且处理组存在显著性差异(P<0.05)。其原因主要是刚开始水分减少,并伴随着一些腥味物质的挥发,鱼肉感官评分升高;但随着干燥时间的延长,鱼肉表面收缩严重,并伴有褐变,使得复水性和感官评分有所降低。综合考虑,初步确定第一阶段干燥时间为3 h。

表3 第一阶段干燥时间对产品品质的影响

Table 3 Effect of the first stage time on product quality

第一阶段干燥时间/h鱼片品质评价水分/分复水/分感官/分总分/分空白7.65±0.22d1.10±0.11d28.40±0.83c37.15±0.80e113.59±0.50c2.42±0.15c33.29±0.75b49.29±0.30d213.70±0.15c2.41±0.19c43.52±1.59a59.62±1.73b315.04±0.12b2.66±0.07c44.80±0.41a62.50±0.51a414.99±0.30c4.89±0.22a33.59±1.54b53.48±1.03c516.92±0.60a3.36±0.18b34.40±1.22b54.68±1.98c

注:数值以均值±标准差表示;同列不同字母代表差异显著(P<0.05)。下同。

2.2.2 第一阶段干燥温度对产品品质的影响

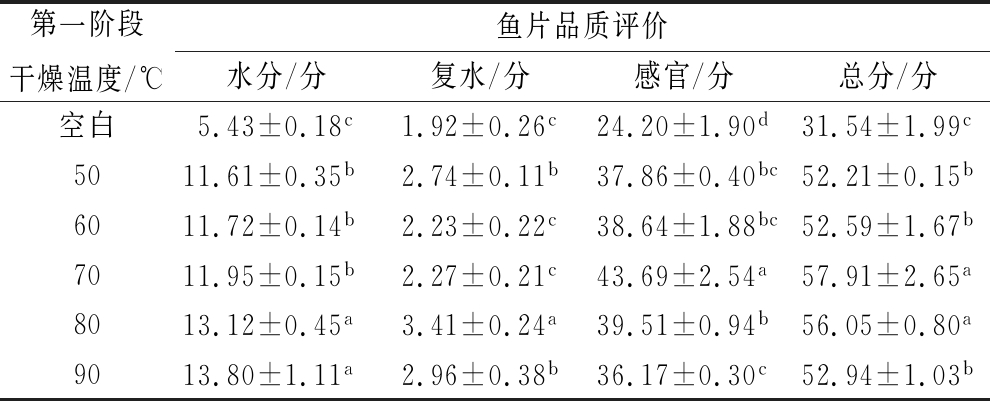

表4 第一阶段干燥温度对产品品质的影响

Table 4 Effect of the first stage temperature on product quality

第一阶段干燥温度/℃鱼片品质评价水分/分复水/分感官/分总分/分空白5.43±0.18c1.92±0.26c24.20±1.90d31.54±1.99c5011.61±0.35b2.74±0.11b37.86±0.40bc52.21±0.15b6011.72±0.14b2.23±0.22c38.64±1.88bc52.59±1.67b7011.95±0.15b2.27±0.21c43.69±2.54a57.91±2.65a8013.12±0.45a3.41±0.24a39.51±0.94b56.05±0.80a9013.80±1.11a2.96±0.38b36.17±0.30c52.94±1.03b

由表4可见,卵形鲳鲹的综合评分随温度的升高表现为先上升后下降的趋势,在第一阶段干燥温度0~50 ℃,随着温度的升高,综合评分也迅速增大,在50~60 ℃综合评分变化不明显,但达到70 ℃时,综合评分达到最大,而70~90 ℃时综合评分缓慢降低,其原因主要是随着温度的升高,鱼肉中水分蒸发、腥味物质也逐步挥发,蛋白质发生轻微热变性,脂肪也开始在温度的作用下发生分解,形成香味成分,所以鱼肉感官评分升高,但当干燥温度持续升高时,鱼肉水分迅速减少,蛋白变性加剧,影响鱼肉的质构品质,而高温也使鱼肉脂肪过度氧化,产生不良风味,从而影响产品的色泽和和风味,使得感官评分降低。综合考虑,初步确定第一阶段干燥温度为70 ℃。

2.2.3 第二阶段干燥时间对产品品质的影响

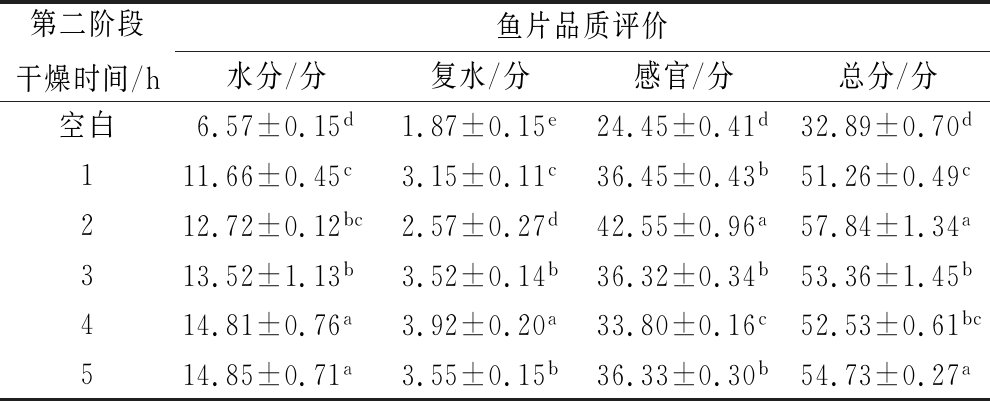

由表5可见,卵形鲳鲹的综合评分随着时间的延长表现为先上升后下降的趋势,在第二阶段干燥时间达到2 h时,综合评分值达到最大,且与其他处理组存在显著性差异(P<0.05)。结合表5,分析其原因是经过第一阶段的干燥鱼肉开始进入降速干燥阶段,干燥速率减慢;且一开始水分减少,并伴随着一些腥味物质的挥发,鱼肉感官评分升高;但随着时间的延长,鱼肉表面收缩严重,并伴有褐变,使得复水性和感官评分皆有所降低。综合考虑,初步确定第二阶段干燥时间为2 h。

表5 第二阶段干燥时间对产品品质影响

Table 5 Effect of the second stage time on product quality

第二阶段干燥时间/h鱼片品质评价水分/分复水/分感官/分总分/分空白6.57±0.15d1.87±0.15e24.45±0.41d32.89±0.70d111.66±0.45c3.15±0.11c36.45±0.43b51.26±0.49c212.72±0.12bc2.57±0.27d42.55±0.96a57.84±1.34a313.52±1.13b3.52±0.14b36.32±0.34b53.36±1.45b414.81±0.76a3.92±0.20a33.80±0.16c52.53±0.61bc514.85±0.71a3.55±0.15b36.33±0.30b54.73±0.27a

2.2.4 第二阶段干燥温度对产品品质的影响

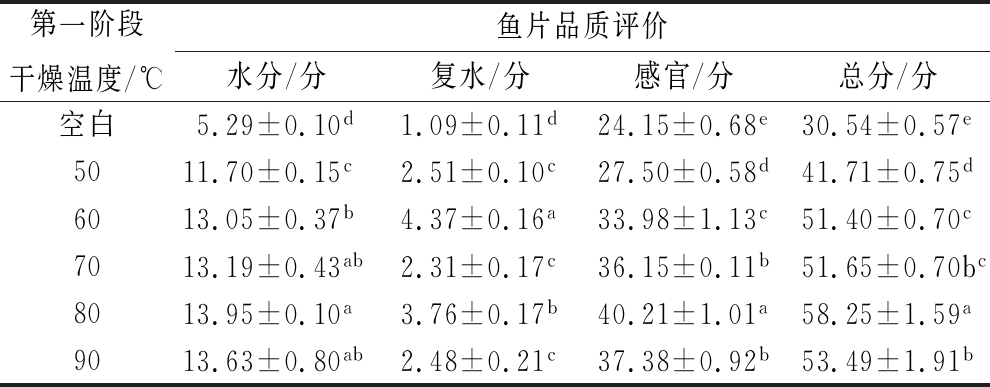

由表6可见,卵形鲳鲹的综合评分随温度的升高表现为先上升后下降的趋势,在第二阶段干燥温度为80 ℃时达到最大,且与其他处理组存在显著性差异(P<0.05)。结合表6分析,其原因可能是经过60 ℃干燥一段时间后,鱼肉表面形成硬壳,使水分的扩散受到阻碍,因此升高温度有利于水分的蒸出;同时随着鱼肉中水分蒸发、腥味物质也逐步挥发,蛋白质发生轻微热变性,脂肪也开始在温度的作用下发生分解,形成香味成分,所以鱼肉感官评分升高,但温度的持续升高会使鱼肉表面褐变甚至开裂,还会使蛋白变性加剧从而影响鱼肉的质构品质,而高温也会使鱼肉脂肪过度氧化,产生不良风味,从而影响产品的色泽和和风味,使得感官评分降低。综合考虑,初步确定第二阶段干燥温度为80 ℃。

表6 第二阶段干燥温度对产品品质的影响

Table 6 Effect of the second stage temperature on product quality

第一阶段干燥温度/℃鱼片品质评价水分/分复水/分感官/分总分/分空白5.29±0.10d1.09±0.11d24.15±0.68e30.54±0.57e5011.70±0.15c2.51±0.10c27.50±0.58d41.71±0.75d6013.05±0.37b4.37±0.16a33.98±1.13c51.40±0.70c7013.19±0.43ab2.31±0.17c36.15±0.11b51.65±0.70bc8013.95±0.10a3.76±0.17b40.21±1.01a58.25±1.59a9013.63±0.80ab2.48±0.21c37.38±0.92b53.49±1.91b

2.3 正交实验

由表7所示,由极值R可以看出影响综合品质指标的4个因素的顺序为A>C>B>D,由K值可以得出鱼肉的最优干燥条件为A3B3C2D1,即第一阶段干燥时间4 h,温度80 ℃,第二阶段干燥时间2 h,温度70 ℃。此条件下制得的产品的综合评分结果为62.54 分。分析其原因可能是产品的干燥效果主要与2个因素有关,即表面的水分汽化速度和内部水分的扩散速度,第一阶段干燥采用较高温度使得鱼片表面水分迅速蒸干,第二阶段干燥采用较低温度使得内部水分逐渐扩散到表面,因此这样获得的卵形鲳鲹鱼片水分含量较低,复水性良好,色泽金黄,质地均匀,产品品质优良。

表7 L9(34)正交实验设计及优化结果

Table 7 L9 (34)Orthogonal experimental design and optimization results

试验号第一阶段干燥时间(A)/h第一阶段干燥温度(B)/℃第二阶段干燥时间(C)/h第二阶段干燥温度(D)/℃鱼片品质评价水分/分复水/分感官/分综合评分/分111119.16±0.250.67±0.2238.70±0.7848.53±0.742122211.00±0.061.07±0.1141.30±2.4153.36±2.393133312.09±0.083.09±0.1237.90±1.3153.08±1.404212312.15±0.881.19±0.2342.47±1.4255.81±2.365223114.44±0.433.35±0.2938.33±1.4556.30±1.246231212.22±0.031.48±0.2539.30±1.2152.99±1.457313214.09±0.193.12±0.2438.90±1.0656.11±0.868321314.42±0.241.86±0.2138.13±1.2654.41±1.259332114.26±0.613.25±0.4245.03±1.8062.54±2.62K1154.97160.45155.93167.37K2165.10164.07171.71162.46K3173.06168.61165.49163.30R6.032.725.261.64

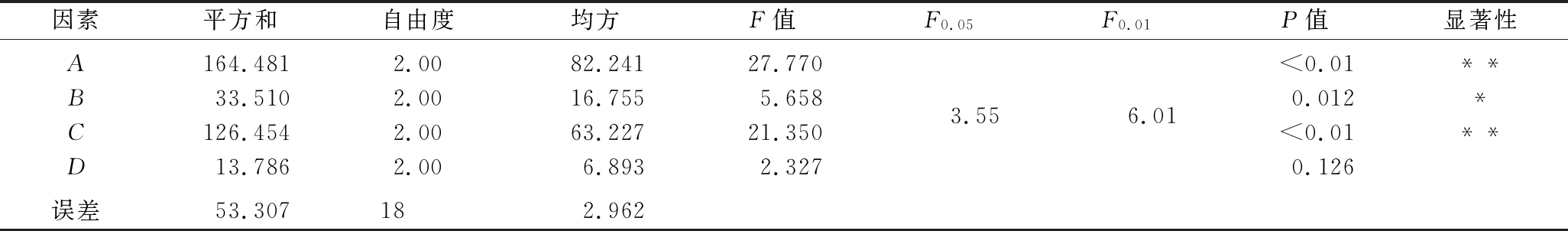

由表8可看出,A和C的显著性P值<0.01,表明这2个因素的变化对产品品质的影响极显著;B的显著性P值<0.05,表明该因素的变化对产品品质的影响显著,所以优化这些因素具有重要意义。

表8 正交实验方差分析表

Table 8 The table of variance analysis

因素平方和自由度均方F值F0.05F0.01P值显著性ABCD164.48133.510126.45413.7862.002.002.002.0082.24116.75563.2276.89327.7705.65821.3502.3273.556.01<0.010.012<0.010.126*****误差53.307182.962

2.4 工艺验证与产品营养品质特性分析

在卵形鲳鲹鱼片最优干燥条件下进行验证实验,3次综合品质评分分别为62.61、63.67、64.49,平均值为(63.59±0.94)。证明最佳干燥条件下卵形鲳鲹鱼片综合品质评分较高。在确定的最佳两段式热风干燥工艺条件下,进行卵形鲳鲹鱼片热风干燥,并对产品的营养组成和品质理化特性进行分析。

2.4.1 产品色泽分析

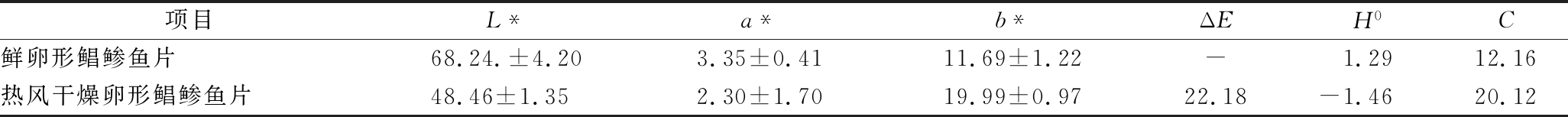

由表9看出,色差值ΔE为22.18,说明鲜卵形鲳鲹鱼片与热风干燥鱼片两者颜色存在一定的差距。色相角H0经干燥有所降低,但色彩饱和度C值有所升高。鲜卵形鲳鲹鱼片的L*值高,较为白皙,a*值为正,颜色呈现偏红色,b*中等偏低,颜色偏黄,总体呈现出明亮的白色,中间稍带黄色。热风干燥后鱼片L*值降低,颜色变深,a*值降低,降低数值较小,红色略微变淡,b*升高,总体呈现为金黄色。说明经过热风干燥后,鱼片呈金黄色,色泽均匀[24]。

表9 热风干燥加工对卵形鲳鲹色泽的影响

Table 9 Effect of hot air drying on the color of T.ovatus

项目L*a*b*ΔEH0C鲜卵形鲳鲹鱼片68.24.±4.203.35±0.4111.69±1.22-1.2912.16热风干燥卵形鲳鲹鱼片48.46±1.352.30±1.7019.99±0.9722.18-1.4620.12

注:L*“+”代表白,“-”代表黑;a*“+”则代表为红,“-”则为绿;b*“+”代表黄,“-“为蓝。

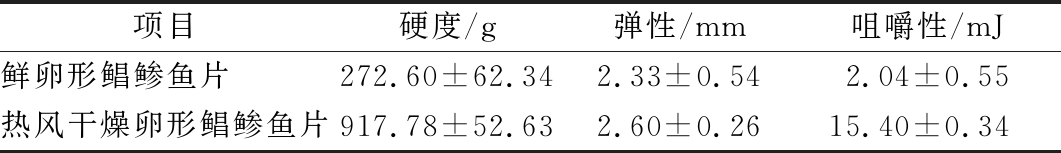

2.4.2 产品的质构分析

由表10所示,鲜卵形鲳鲹鱼片经热风干燥后,鱼片的硬度与咀嚼性都有明显的上升,但弹性差别不大。因为采用热风干燥处理,且是采用两段式在80 ℃与70 ℃两个温度下进行,并没有长时间高温干燥,所以对鱼肉的弹性影响较小;但由于整个干燥过程水分不断流失,鱼肉的蛋白质变性,肌原纤维紧缩,使得内部结构变得致密,所以鱼片的硬度和咀嚼性均增大。

表10 热风干燥加工对卵形鲳鲹质构的影响

Table 10 Effect of hot air drying on the texture of T.ovatus

项目硬度/g弹性/mm咀嚼性/mJ鲜卵形鲳鲹鱼片272.60±62.342.33±0.542.04±0.55热风干燥卵形鲳鲹鱼片917.78±52.632.60±0.2615.40±0.34

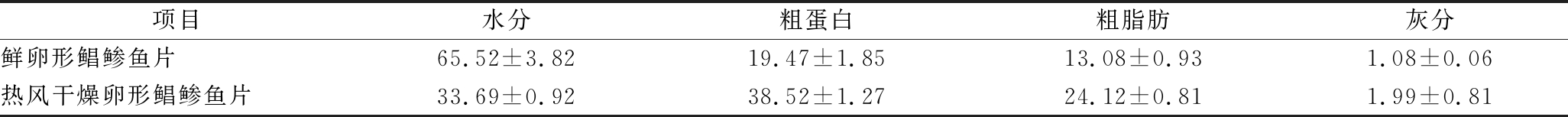

2.4.3 产品营养成分分析

由表11可见,经过优化后的两段式热风干燥工艺干燥后卵形鲳鲹鱼片的水分含量为(33.69±0.92)g/100 g,与新鲜鱼肉相比,其脱除了50%左右的水分。按比例折算,热风干燥对鱼片的粗蛋白和灰分等营养成分没有影响,但粗脂肪含量略有下降,这是因为卵形鲳鲹鱼肉脂肪含量较高,在热风干燥过程,随着温度的升高,鱼片水分不断蒸发,鱼肉的细胞结构由于水分流失而受到破坏,脂肪细胞也遭到破坏,再加上温度升高,脂肪化为液态而随水分蒸出,所以经热风干燥处理,鱼肉脂肪含量略有下降[25]。而鱼肉中脂肪酸的变化见表12。

表11 热风干燥加工对鱼片基础成分的影响 单位:g/100 g

Table 11 Effect of hot air drying on the basic components of T.ovatus

项目水分粗蛋白粗脂肪灰分鲜卵形鲳鲹鱼片65.52±3.8219.47±1.8513.08±0.931.08±0.06热风干燥卵形鲳鲹鱼片33.69±0.9238.52±1.2724.12±0.811.99±0.81

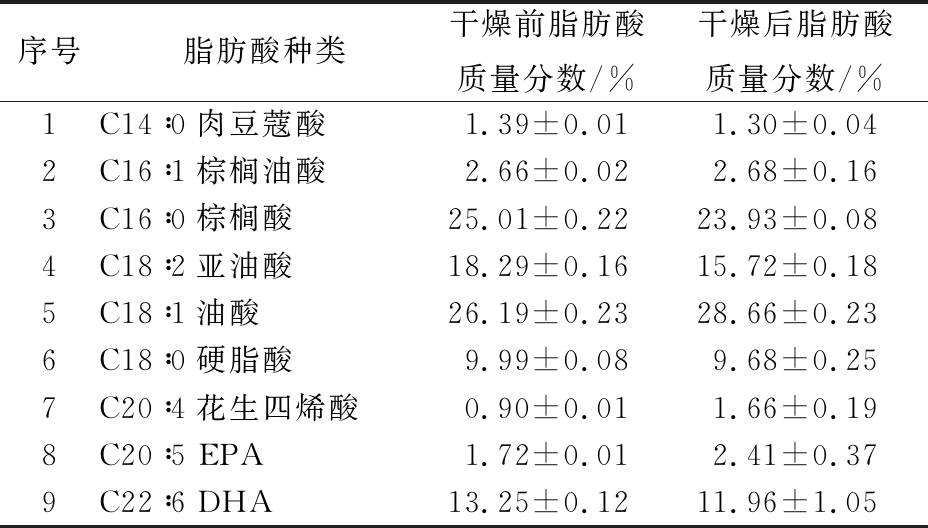

表12 热风干燥加工对卵形鲳鲹脂肪酸的影响

Table 12 Effect of hot air drying on the fatty acids of T.ovatus

序号脂肪酸种类干燥前脂肪酸质量分数/%干燥后脂肪酸质量分数/%1C14∶0肉豆蔻酸1.39±0.011.30±0.042C16∶1棕榈油酸2.66±0.022.68±0.163C16∶0棕榈酸25.01±0.2223.93±0.084C18∶2亚油酸18.29±0.1615.72±0.185C18∶1油酸26.19±0.2328.66±0.236C18∶0硬脂酸9.99±0.089.68±0.257C20∶4花生四烯酸0.90±0.011.66±0.198C20∶5EPA1.72±0.012.41±0.379C22∶6DHA13.25±0.1211.96±1.05

新鲜卵形鲳鲹体内含有的不饱和脂肪酸占比大,多不饱和脂肪酸为(33.93±0.30)%,单不饱和脂肪酸为(28.66±0.25)%,饱和脂肪酸为(36.16±0.32)%,这与郭萌萌等研究接近[2]。DHA含量高于10%,是人体补充多不饱和脂肪酸的良好来源。经过热风处理过的鱼片,随水分减少,其脂肪酸相对上升,但由于脂肪酸受热影响情况有所不同,饱和脂肪酸占比下降了3.48%,单不饱和脂肪酸占比上升了9.35%,而多不饱和脂肪酸下降了6.45%,其中DHA含量下降了9.74%,但EPA含量上升了40.12%。推测原因可能是饱和脂肪酸受热发生降解成一些不饱和脂肪酸,而一些多不饱和脂肪酸则还原成单不饱和脂肪酸,DHA由于温度较高受热氧化成单不饱和脂肪酸[26],可能是因为双键数目不同即不饱和程度不同而出现这种差异,但具体的EPA\DHA含量变化的机理还有待进一步研究。总体来说,采用热风干燥有利于提高卵形鲳鲹对人体有益的脂质含量。

2.4.4 产品的菌落总数分析

从图2可以看出,冰鲜鱼片的菌落总数数量明显比干燥后鱼片多,这说明该干燥工艺在一定程度上具有抑菌作用,产品水分活度低,不利于细菌的生长繁殖。因此采用该工艺干燥可以提高卵形鲳鲹的贮藏特性,能延长产品的货架期[27]。

图2 热风干燥前后菌落总数的变化

Fig.2 Changes in the total number of colonies before and after hot air drying

3 结论

本试验通过单因素实验和正交实验方法,确定热风干燥两段式干燥的优化条件,建立了两段式热风干燥卵形鲳鲹鱼片的研究。最优实验条件为:在热风温度80 ℃干燥4 h后,再在70 ℃干燥2 h。该条件下,卵形鲳鲹鱼片的品质评价指标(水分含量、复水比、感官评价)综合评分最高,处理的鱼片表现为质地均匀,色泽金黄且均一,硬度、咀嚼性有所上升;总体上基础成分有所损失,但随水分含量下降,粗脂肪含量、粗蛋白含量、灰份含量相对有所上升;总脂肪酸有所下降,而各类脂肪酸占比变化不同,饱和脂肪酸降低了3.48%,DHA降低了9.74%,但单不饱和脂肪酸上升了9.35%,EPA上升了40.12%;菌落总数有所减少,贮藏期延长。

[1] 熊添,吴燕燕,林婉玲,等.即食调味金鲳鱼工艺技术研究[J].食品工业科技,2018,39(13):180-186.

[2] 戴梓茹,钟秋平,林美芳,等.金鲳鱼营养成分分析与评价[J].食品工业科技,2013,34(1):347-350.

[3] 徐善良,王丹丽,徐继林,等.东海银鲳(Pampus argenteus)、灰鲳(P.cinereus)和中国鲳(P.sinensis)肌肉主要营养成分分析与评价[J].海洋与湖沼,2012,43(4):775-782.

[4] 杨欣怡.网箱海养卵形鲳鲹肌肉营养品质评价和风味物质研究[D].上海:上海海洋大学,2016.

[5] 郭萌萌,何晨,张诗苑,等.金鲳鱼不同组织脂肪酸组成比较[J].食品工业科技,2018,39(9):45-50.

[6] ALBERT G J TACON,MARC METIAN.Global overview on the use of fish meal and fish oil in industrially compounded aquafeeds:Trends and future prospects[J].Aquaculture,2008,285:146-158.

[7] 李川,段振华.金鲳鱼加工技术与综合利用研究进展[J].肉类研究,2018,32(2):77-81;8.

[8] 任中阳,吴燕燕,李来好,等.腌干鱼制品热泵干燥工艺参数优化[J].南方水产科学,2015(1):81-88.

[9] 魏涯,钱茜茜,吴燕燕,等.栅栏技术在淡腌半干鲈鱼加工工艺中的应用[J].南方水产科学,2017,13(2):109-120.

[10] 张孝果,张峰榛,张玉红.桂圆热风干燥过程动力学研究[J].四川理工学院学报(自然科学版),2018,31(6):20-26.

[11] WANG Qingfa,LI Song,HAN Xue,et al.Quality evaluation and drying kinetics of shitake mushrooms dried by hot air,infrared and intermittent microwave-assisted drying methods[J].LWT - Food Science and Technology,2019,107:236-242

[12] WANG Wenjie,JOOYEOUN JUNG,ROBERT J MCGORRIN,et al.Investigation of the mechanisms and strategies for reducing shell cracks of hazelnut (Corylus avellana L.)in hot-air drying[J].LWT - Food Science and Technology,2018,98:252-259.

[13] THANH KHUONG NGUYEN,MARTIN MONDOR,CRISTINA RATTI,et al.Shrinkage of cellular food during air drying[J].Journal of Food Engineering,2018,230:8-17.

[14] JIAO Aiquan,XU Xueming,JIN Zhengyu.Modelling of dehydration-rehydration of instant rice in combined microwave-hot air drying[J].Food &Bioproducts Processing,2014,92(3):259-265.

[15] LI Xin,LU Min,TANG Dongqin,et al.Composition of carotenoids and flavonoids in narcissus cultivars and their relationship with flower color [J].PLoS ONE,2015,11:10

[16] 郁二蒙,王广军,张振男,等.不同脆化阶段草鱼肌肉的显微结构观察和质构特性分析[J].南方水产科学,2017,13(2):128-134.

[17] 中华人民共和国国家卫生和计划生育委员会.GB/5009.3—2016,《食品安全国家标准-食品中水分的测定》[S].北京:标准出版社,2016.

[18] 中华人民共和国国家卫生和计划生育委员会.GB/5009.4—2016,《食品安全国家标准-食品中灰分的测定》[S].北京:标准出版社,2016.

[19] 中华人民共和国国家卫生和计划生育委员会.GB/5009.5—2016,《食品安全国家标准-食品中蛋白质的测定》[S].北京:标准出版社,2016.

[20] 中华人民共和国国家卫生和计划生育委员会.GB/5009.6—2016,《食品安全国家标准-食品中脂肪的测定》[S].北京:标准出版社,2016.

[21] FOLCH J,LEES M,STANL G H S.A simple method for the isolation and purification of total lipids from animal tissues[J].Journal of Biological Chemistry,1957,226(1):497-509.

[22] 中华人民共和国国家卫生和计划生育委员会.GB/4789.2—2016,《食品安全国家标准-食品微生物学检验-菌落总数测定》[S].北京:标准出版社,2016.

[23] 金洋,张洪超,薛张芝,等.不同干燥方法对乌贼品质及微观结构的影响[J].食品科学,2017,38(15):189-195.

[24] 郝淑贤,林婉玲,李来好,等.一氧化碳发色处理对罗非鱼鱼片暗色肉贮藏过程色泽影响分析[J].南方水产科学,2013,9(5):7-12.

[25] 刘欢,陈胜军,杨贤庆,等.舌状蜈蚣藻营养成分分析与品质评价[J].南方水产科学,2018,14(6):99-104.

[26] 顾伟钢,张进杰,姚燕佳,等.红烧肉制作过程中脂肪氧化和脂肪酸组成的变化[J].食品科学,2011,32(17):76-80.

[27] 于福田,岑剑伟,李来好,等.罗非鱼片微酸性电解水杀菌工艺响应面法优化研究[J].南方水产科学,2019,15(1):77-84.