我国南方地区稻谷收获期短且时间集中,早稻的收获期恰逢高温多雨的季节,收获后的鲜稻谷含水率高,若不及时进行干燥处理,极易发生沤黄、霉变、甚至腐败,严重影响稻谷的外观、品质和口感[1-2]。由于收获期时间集中,所以大量高水分稻谷的干燥需求和干燥设备不足的矛盾非常突出[3]。而如果一味追求较高的干燥效率又会对稻谷的品质产生较大破坏,因此,为了提高稻谷干燥效率和干后品质,降低干燥能耗,必须采用高效合理的干燥方式对稻谷进行干燥处理。

热风和真空干燥是2种常用干燥方式,热风-真空联合干燥可以将2种干燥方式的优点集合起来,更好地满足稻谷的干燥生产作业。目前,利用联合干燥方式优化果蔬干燥品质已有较多报道[4-9]。但是对水稻这类主要粮食作物的联合干燥研究特别是热风-真空联合干燥研究报道较少。

本文选取热风温度(X1)、热风风速(X2)、转换点含水率(X3)和真空温度(X4)作为联合干燥试验的待优化参数组合,设计了四元二次BBD(Box-Behnken design)优化试验。以平均干燥速率r、爆腰率b、单位能耗e为指标,建立各指标预测数学模型,并进行显著性检验、方差和响应面分析。最后利用加权评分法对联合干燥工艺参数进行综合优化,得到联合干燥的最优工艺参数组合,并将优化结果与热风、真空单一干燥方式最优参数对应的指标值进行对比分析。

1 材料与方法

1.1 试验材料

宜香优品系稻谷,2018年8月10日收于重庆市巴南区。收割后手工摘除稻粒,去除干瘪、破损、霉变的稻粒以及各种杂质,将稻谷混合均匀置于4 ℃的冰箱中冷藏储存。

1.2 仪器与设备

DZF型真空干燥箱,北京科伟永兴仪器有限公司;KW-2型旋片式真空泵(抽气速率4.5 CFM),北京科伟永兴仪器有限公司;BC-2型薄层干燥试验台,长春吉大仪器股份有限公司;METILERTOLEDOAL 204电子天平(精度0.000 1 g),上海梅特勒-托利仪器有限公司;JA5002电子天平(测量精度为10 mg), 上海精天电子仪器有限公司;(P06S-10A)电力监测仪,宁波高新区新诚电子有限公司;筛网3只(10 cm×10 cm),晨兴筛具总厂;聚光灯1个,广东太格尔电源科技有限公司;放大镜1个,得力集团有限公司;自封袋若干,河源华丰塑胶有限公司;密封箱1个,深圳市光丰塑料有限公司。

1.3 试验设计与方法

1.3.1 四元二次BBD优化试验

通过Design Expert 8.0.6软件进行四元二次BBD优化试验设计,根据前期热风、真空单一干燥方式参数优化结果,在真空度为0.05 MPa下,选取热风温度(X1),热风风速(X2),转换点含水率(X3)和真空温度(X4)作为变量因素进行试验。每次试验前将新鲜稻谷从冰箱中取出,搅拌均匀,随机称取200 g置于密封箱内30 min恢复至室温,然后转移至正方形筛网中(铺层厚度约为2 cm)。按照试验因素水平编码首先在热风干燥系统进行稻谷干燥试验,待干燥至预定转换点含水率时,迅速转移至真空干燥系统按照真空试验因素水平编码继续进行干燥,直至干燥至安全含水率13%结束[10-11]。每组试验重复3次,数据取平均值后进行统计。试验因素水平及编码见表1。

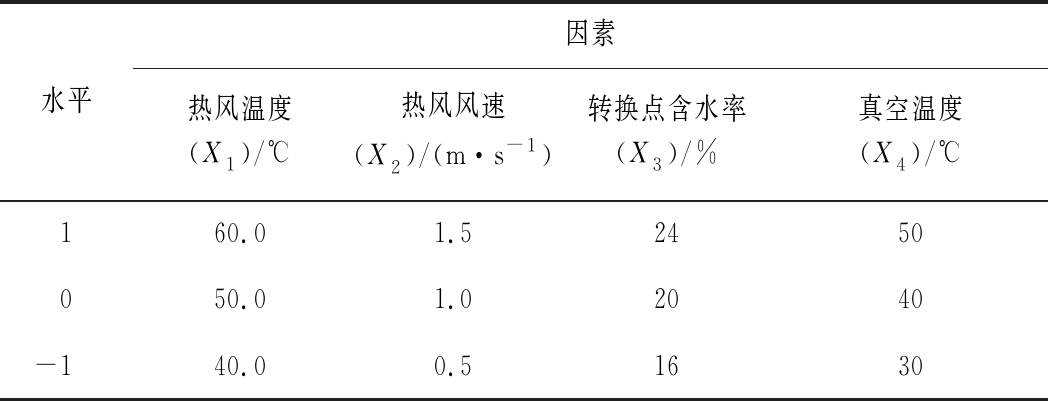

表1 试验因素水平及编码表

Table 1 Factors and levels adopted the experiment

水平因素热风温度(X1)/℃热风风速(X2)/(m·s-1)转换点含水率(X3)/%真空温度(X4)/℃160.01.52450050.01.02040-140.00.51630

1.3.2 指标测定与方法

(1)稻谷初始含水率的测定按照GB 5009.3—2016[12]中的直接干燥法进行测定。

(2)干基含水率Mt[13-14],如公式(1)。

(1)

式中:Mt为物料在t时刻的干基含水率,%;mt为物料在t时刻的质量,g;mg为物料干物质质量,g。

(3)平均干燥速率r[15-16],如公式(2)。

(2)

式中:M0为物料初始干基含水率,g/g;Mt为物料安全干基含水率,g/g;t为干燥至安全含水率所用时间,min。

(4)爆腰率b

根据GB 5496—85《粮食、油料检验、黄米粒及裂纹检验法》,从每组的3个平行试验样品中各随机选出100粒稻谷,手工剥去外壳,平铺于透明玻璃皿中(玻璃皿下放置聚光灯),用放大镜观察,挑选出有裂纹的米粒数,数据取平均值即为稻谷爆腰率[17-19]。爆腰率计算公式(3)如下:

(3)

式中:b为稻谷爆腰率,%;n为有裂纹的米粒数量;N为样本米粒总数量。

(5)单位能耗e

单位能耗是指将1 kg稻谷干燥至安全含水率时所消耗的电能。在进行每组试验时,将热风干燥平台、真空干燥箱及真空泵等分别与电力监测仪连接,待试验结束后读出所消耗的总电能。单位能耗计算公式(4)如下[20]:

(4)

式中:e为单位能耗,kJ/kg;E为该组试验消耗的电能,kJ;m为该组试验试样质量,kg。

1.4 数据统计分析

在Excel 2016软件中进行数据的统计、整理与计算,利用Design Expert 8.0.6软件对不同干燥方式的试验数据进行逐步回归、方差分析和响应面综合优化。

2 结果与分析

根据前期单因素实验及稻谷热风、真空单一干燥方式参数优化结果,确定稻谷热风-真空联合干燥方式下各参数范围,并将单一干燥方式优化结果列于下表2。

表2 单一干燥方式参数优化结果

Table 2 Single drying method parameter optimization results

干燥方式平均干燥速率r/[g·(g·min)-1]爆腰率b/%单位能耗e/(kJ·kg-1)热风干燥0.000 68576 552真空干燥0.000 3637.32 988

2.1 BBD试验结果及指标模型建立

四元二次BBD试验设计方案及指标测定结果如表3所示。利用Design Expert 8.0.6软件对表3中的数据进行多元逐步回归分析、方差分析和显著性检验,所得分析结果如表4所示。其中平均干燥速率r、爆腰率b和单位能耗e的四元二次回归数学模型如式5~式7所示:

(5)

b=0.972 1+0.055 5X1-0.061 4X2-0.147 2X3-0.031 5X4-2.394×10-3X1X3+5×10-4X3X4+4.451 ![]()

(6)

(7)

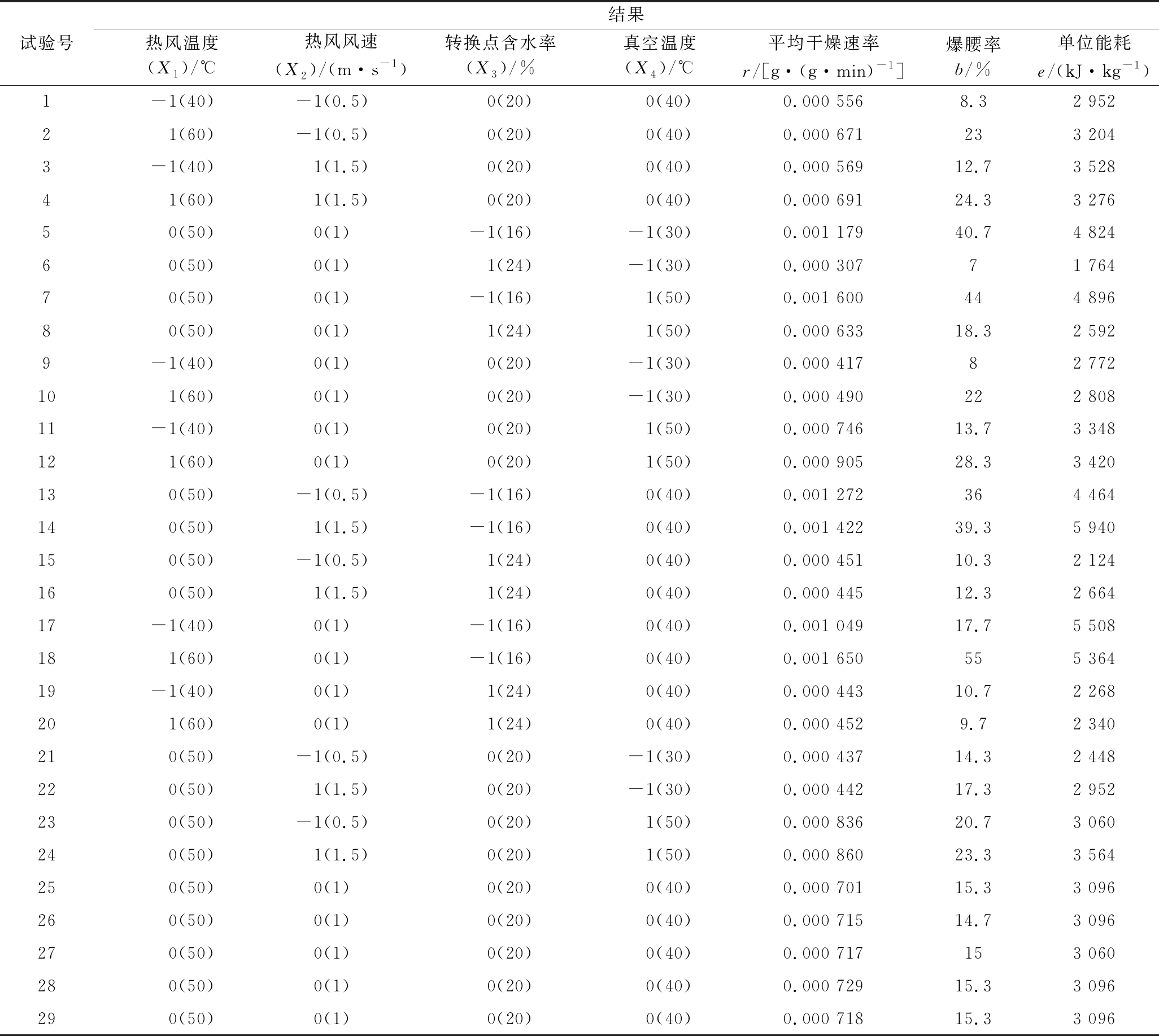

表3 试验设计及结果

Table 3 Experimental design and results

试验号结果 热风温度 (X1)/℃ 热风风速 (X2)/(m·s-1) 转换点含水率 (X3)/% 真空温度 (X4)/℃平均干燥速率r/[g·(g·min)-1]爆腰率b/%单位能耗e/(kJ·kg-1)1-1(40)-1(0.5)0(20)0(40)0.000 5568.32 95221(60)-1(0.5)0(20)0(40)0.000 671233 2043-1(40)1(1.5)0(20)0(40)0.000 56912.73 52841(60)1(1.5)0(20)0(40)0.000 69124.33 27650(50)0(1)-1(16)-1(30)0.001 17940.74 82460(50)0(1)1(24)-1(30)0.000 30771 76470(50)0(1)-1(16)1(50)0.001 600444 89680(50)0(1)1(24)1(50)0.000 63318.32 5929-1(40)0(1)0(20)-1(30)0.000 41782 772101(60)0(1)0(20)-1(30)0.000 490222 80811-1(40)0(1)0(20)1(50)0.000 74613.73 348121(60)0(1)0(20)1(50)0.000 90528.33 420130(50)-1(0.5)-1(16)0(40)0.001 272364 464140(50)1(1.5)-1(16)0(40)0.001 42239.35 940150(50)-1(0.5)1(24)0(40)0.000 45110.32 124160(50)1(1.5)1(24)0(40)0.000 44512.32 66417-1(40)0(1)-1(16)0(40)0.001 04917.75 508181(60)0(1)-1(16)0(40)0.001 650555 36419-1(40)0(1)1(24)0(40)0.000 44310.72 268201(60)0(1)1(24)0(40)0.000 4529.72 340210(50)-1(0.5)0(20)-1(30)0.000 43714.32 448220(50)1(1.5)0(20)-1(30)0.000 44217.32 952230(50)-1(0.5)0(20)1(50)0.000 83620.73 060240(50)1(1.5)0(20)1(50)0.000 86023.33 564250(50)0(1)0(20)0(40)0.000 70115.33 096260(50)0(1)0(20)0(40)0.000 71514.73 096270(50)0(1)0(20)0(40)0.000 717153 060280(50)0(1)0(20)0(40)0.000 72915.33 096290(50)0(1)0(20)0(40)0.000 71815.33 096

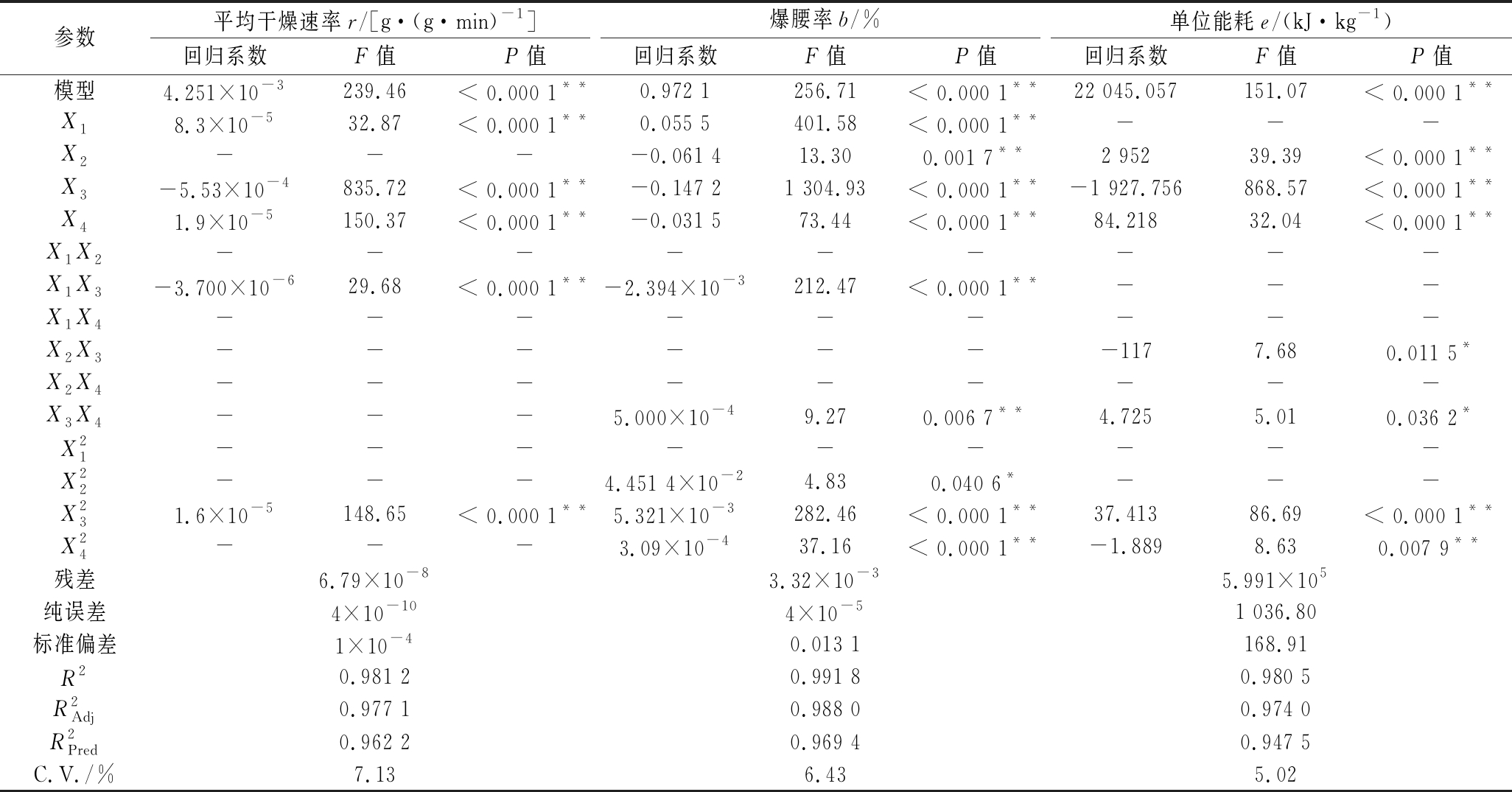

2.2 模型显著性检验和响应面分析

由表4可以看出,平均干燥速率r、爆腰率b、单位能耗e三个指标的数学回归模型显著性检验均为非常显著(P<0.000 1),3个模型的R2分别为0.981 2、 ![]() 分别为0.977 1、0.988 0、

分别为0.977 1、0.988 0、![]() 分别为0.962 2、0.969 4、0.947 5说明3个模型的拟合程度和预测效果较好。3个模型的C.V.分别为7.13%、6.43%、5.02%也进一步说明3个模型具有较好的准确性和可靠性,可用于分析和预测。

分别为0.962 2、0.969 4、0.947 5说明3个模型的拟合程度和预测效果较好。3个模型的C.V.分别为7.13%、6.43%、5.02%也进一步说明3个模型具有较好的准确性和可靠性,可用于分析和预测。

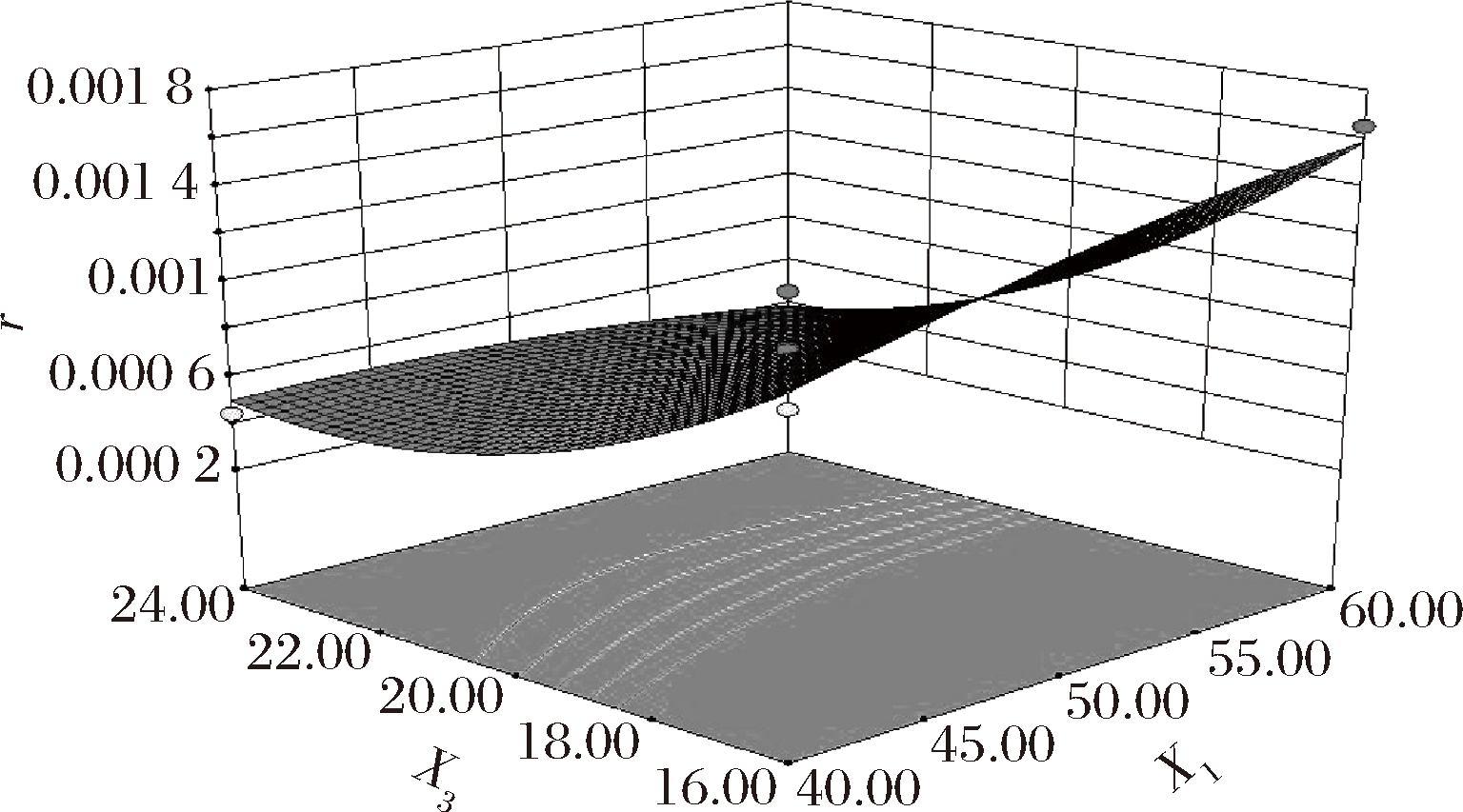

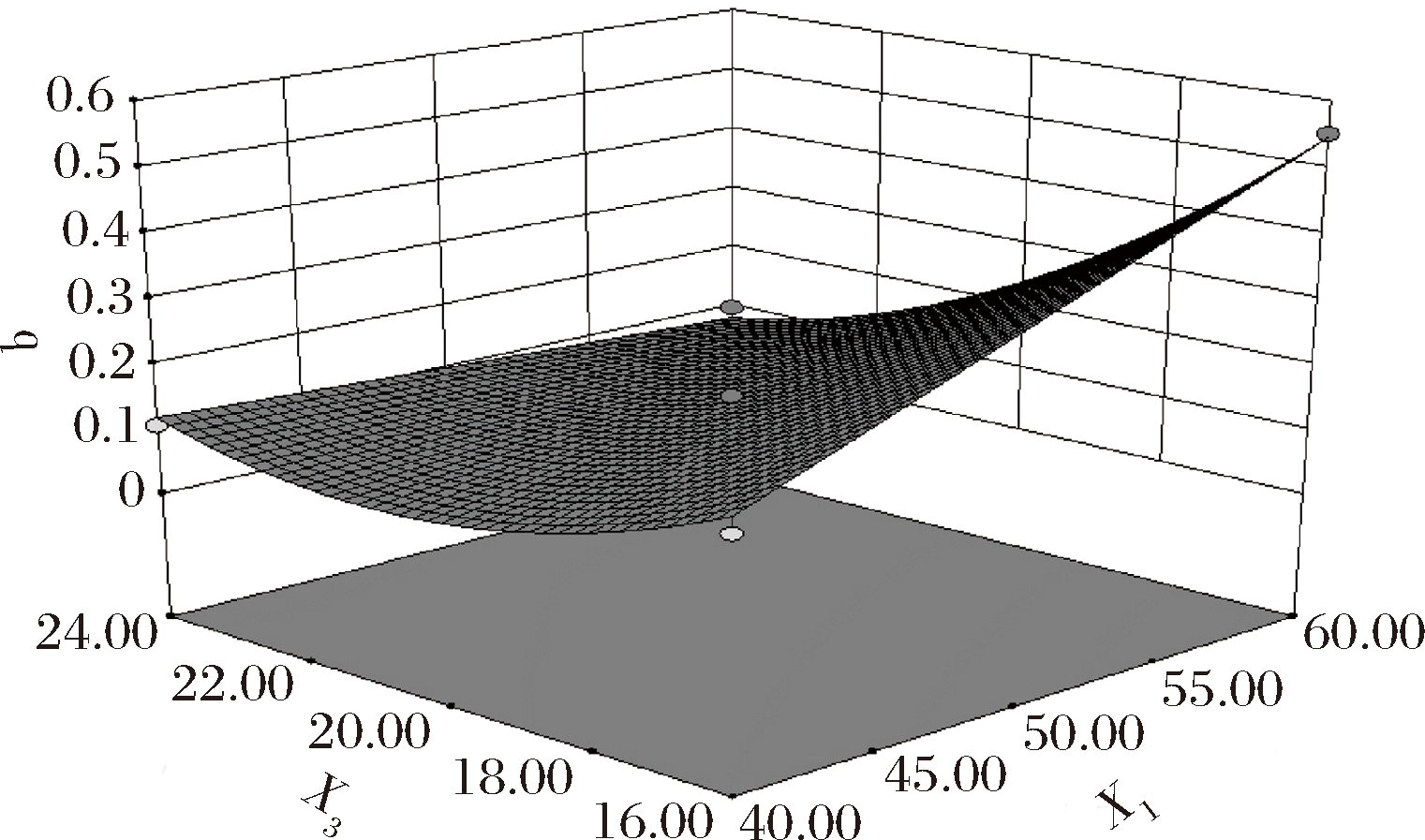

由平均干燥速率显著性分析可知,热风温度、转换点含水率、真空温度对平均干燥速率的影响非常显著(P<0.000 1),热风风速对平均干燥速率影响不显著。热风温度和真空温度越高,相应阶段的干燥时间就越短,使得联合干燥的平均干燥速率加快[21]。转换点含水率越高,热风干燥阶段降水幅度就越小,热风干燥速率快的优势无法得到有效发挥,使得真空干燥阶段时间变长,导致平均干燥速率降低。热风温度与转换点含水率的交互作用对平均干燥速率影响非常显著(P<0.000 1),由图1可知,联合干燥的平均干燥速率随着热风温度的增加而增加,随着转换点含水率的增加而减小。各因素对平均干燥速率的影响主次顺序为:转换点含水率(X3)>真空温度(X4)>热风温度(X1)>热风风速(X2)。

表4 显著性检验及方差分析表

Table 4 Significantness test and analysis of variance table

参数平均干燥速率r/[g·(g·min)-1]爆腰率b/%单位能耗e/(kJ·kg-1)回归系数F值P值回归系数F值P值回归系数F值P值模型4.251×10-3239.46< 0.000 1**0.972 1256.71< 0.000 1**22 045.057151.07< 0.000 1**X18.3×10-532.87< 0.000 1**0.055 5401.58< 0.000 1**---X2----0.061 413.300.001 7**2 95239.39< 0.000 1**X3-5.53×10-4835.72< 0.000 1**-0.147 21 304.93< 0.000 1**-1 927.756868.57< 0.000 1**X41.9×10-5150.37< 0.000 1**-0.031 573.44< 0.000 1**84.21832.04< 0.000 1**X1X2---------X1X3-3.700×10-629.68< 0.000 1**-2.394×10-3212.47< 0.000 1**---X1X4---------X2X3-------1177.680.011 5*X2X4---------X3X4---5.000×10-49.270.006 7**4.7255.010.036 2*X21---------X22---4.451 4×10-24.830.040 6*---X231.6×10-5148.65< 0.000 1**5.321×10-3282.46< 0.000 1**37.41386.69< 0.000 1**X24---3.09×10-437.16< 0.000 1**-1.8898.630.007 9**残差6.79×10-83.32×10-35.991×105纯误差4×10-104×10-51 036.80标准偏差1×10-40.013 1168.91R20.981 20.991 80.980 5R2Adj0.977 10.988 00.974 0 R2Pred0.962 20.969 40.947 5C.V./%7.136.435.02

注:“*”,差异显著(0.01<P<0.05);“**”,差异非常显著(P<0.01);“-”,经逐步回归分析后该项不显著,剔除。

图1 热风温度和转换点含水率对平均干燥速率的影响

Fig.1 Effect of hot air temperature and switching point moisture content on drying rate

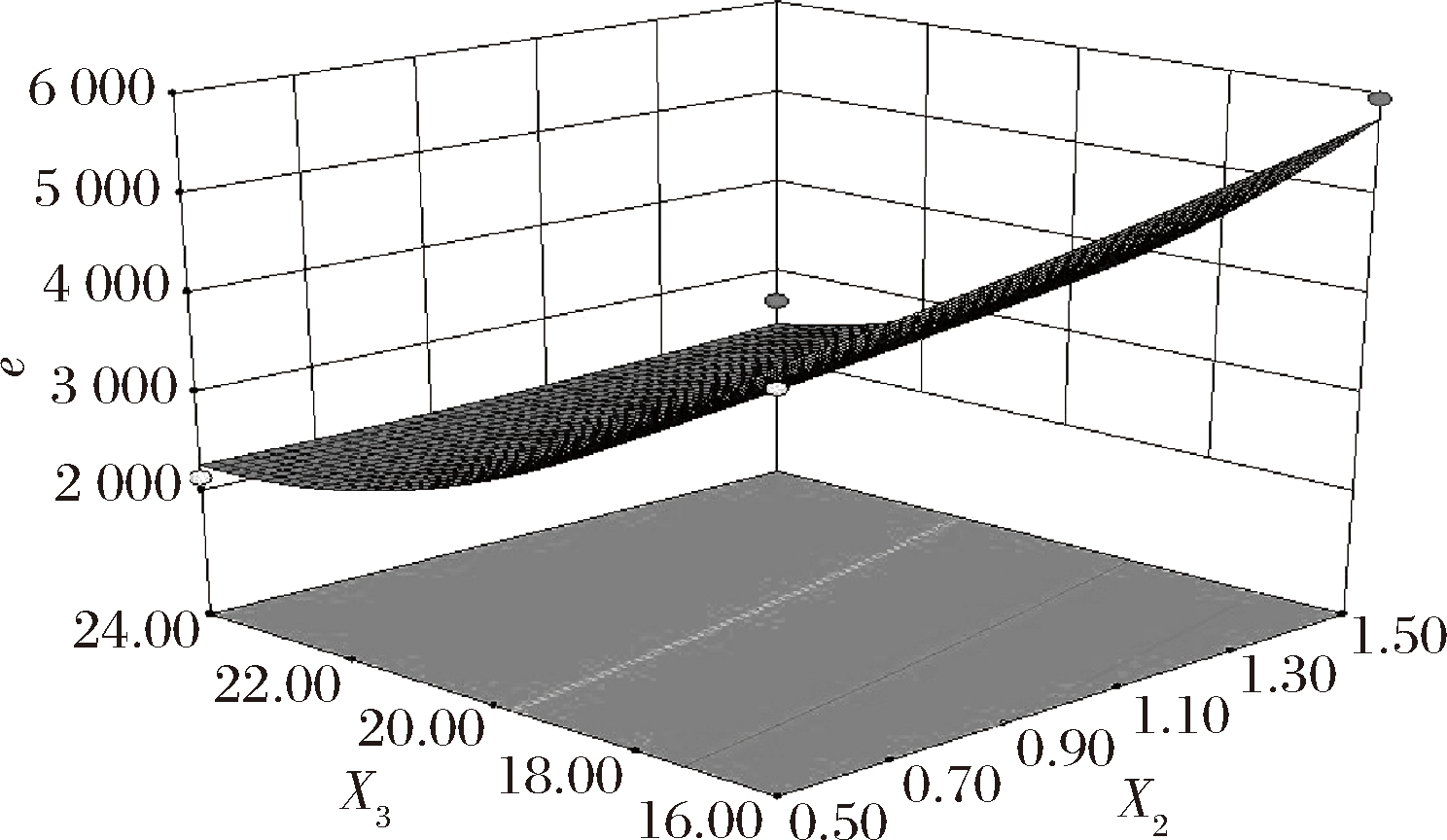

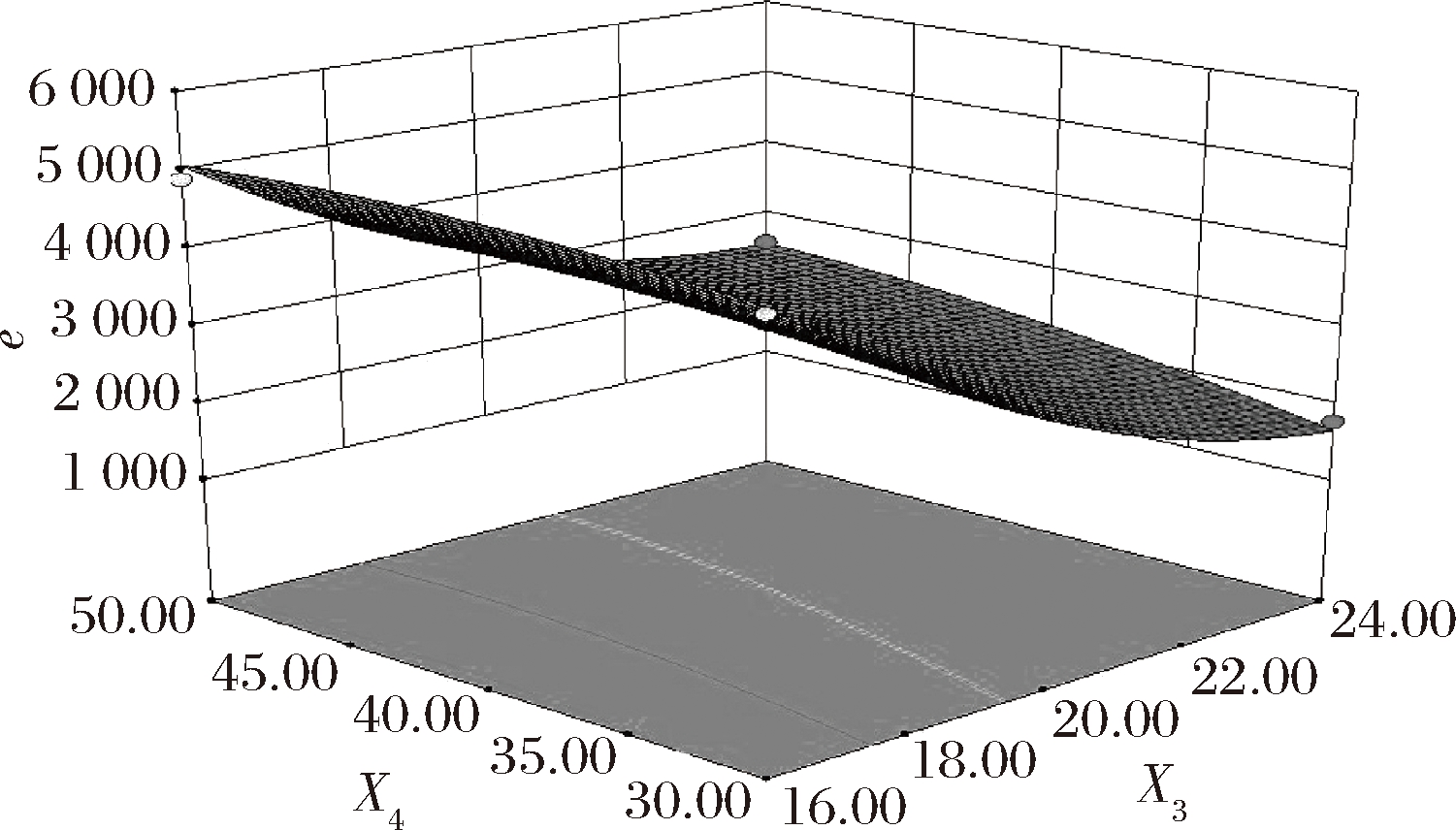

由爆腰率显著性分析可知,热风温度、热风风速、转换点含水率、真空温度对爆腰率的影响均为非常显著(P<0.01)。热风温度和热风风速越高,热风阶段稻谷失水速率越快,导致稻谷内外应力分布不均从而造成爆腰,真空阶段同理[22]。转换点含水率越高,热风干燥阶段时间就越短,降水幅度就越小,导致稻谷爆腰的可能性就越低。热风温度与转换点含水率的交互作用对爆腰率的影响非常显著(P<0.000 1),由图2可知,爆腰率随着转换点含水率的增加而减小,随热风温度的增加而增加。转换点含水率与真空温度的交互作用对爆腰率的影响非常显著(P<0.01),由图3可知,爆腰率随着转换点含水率的增加而减小,随着真空温度的增加而增加。各因素对爆腰率的影响的主次顺序为:转换点含水率(X3)>热风温度(X1)>真空温度(X4)>热风风速(X2)。

图2 热风温度和转换点含水率对爆腰率的影响

Fig.2 Effect of hot air temperature and switching point moisture content on the crackle ratio

图3 转换点含水率和真空温度对爆腰率的影响

Fig.3 Effect of switching point moisture content and vacuum temperature on the crackle ratio

由单位能耗显著性分析可知,热风风速、转换点含水率、真空温度对单位能耗的影响非常显著(P<0.000 1),热风温度对单位能耗影响不显著。热风风速越高,相应时间内带走的热量就越多,需要不断加热电阻丝来维持设定的热风温度,从而导致总能耗增加。由于热风干燥能耗高于真空干燥,所以转换点含水率越高,热风干燥时间就越短,从而使总能耗降低。热风风速与转换点含水率的交互作用对单位能耗影响一般显著(0.01<P<0.05),由图4可知单位能耗随转换点含水率的增加而减小,随热风风速增加而增加。转换点含水率与真空温度的交互作用对单位能耗的影响一般显著(0.01<P<0.05),由图5可知,单位能耗随着转换点含水率增加而减小,随着真空温度增加而增加。各因素对单位能耗的影响主次顺序为:转换点含水率(X3)>热风风速(X2)>真空温度(X4)>热风温度(X1)。

图4 热风风速和转换点含水率对单位能耗的影响

Fig.4 Effect of hot air velocity and switching point moisture content on drying energy consumption

2.3 联合干燥工艺参数综合优化

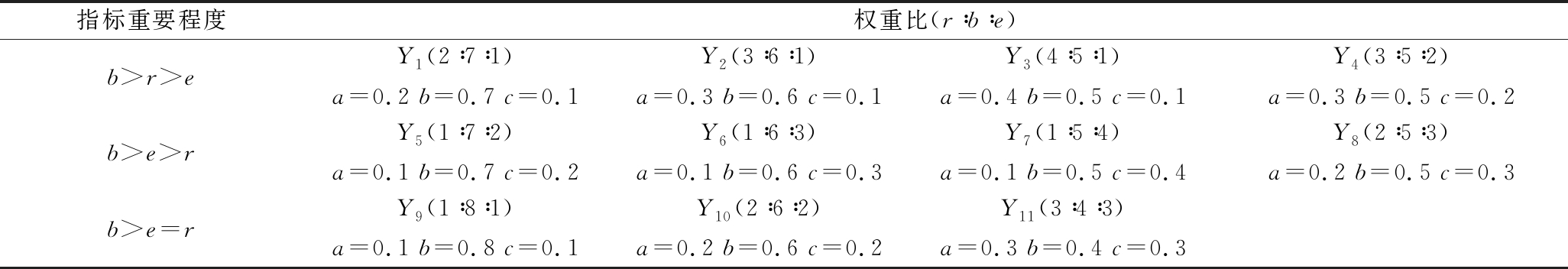

为了获得平均干燥速率高、爆腰率低、单位能耗低的最优干燥工艺参数组合,使用加权评分法,对3个指标归一化处理消除量纲并赋予一定的权重值,得到一个综合指标进行优化。爆腰率是稻谷干燥最为重要的指标,因此在爆腰率权重最高的情况下,可能存在的指标重要程度分别为:爆腰率b>平均干燥速率r>单位能耗e;爆腰率b>单位能耗e>平均干燥速率r;爆腰率b>单位能耗e=平均干燥速率r。本文将对这3种情况进行全面讨论,各指标权重分配如表5所示(仅考虑整数)。

图5 转换点含水率和真空温度对单位能耗的影响

Fig.5 Effect of switching point moisture content and vacuum temperature on drying energy consumption

综合指标计算如式(8)所示:

Y=aYr+bYb+cYe

(8)

式中:Y为综合指标值;Yr、Yb、Ye分别为平均干燥速率、爆腰率及单位能耗的无量纲值;a、b、c分别为平均干燥速率、爆腰率及单位能耗的权重值。

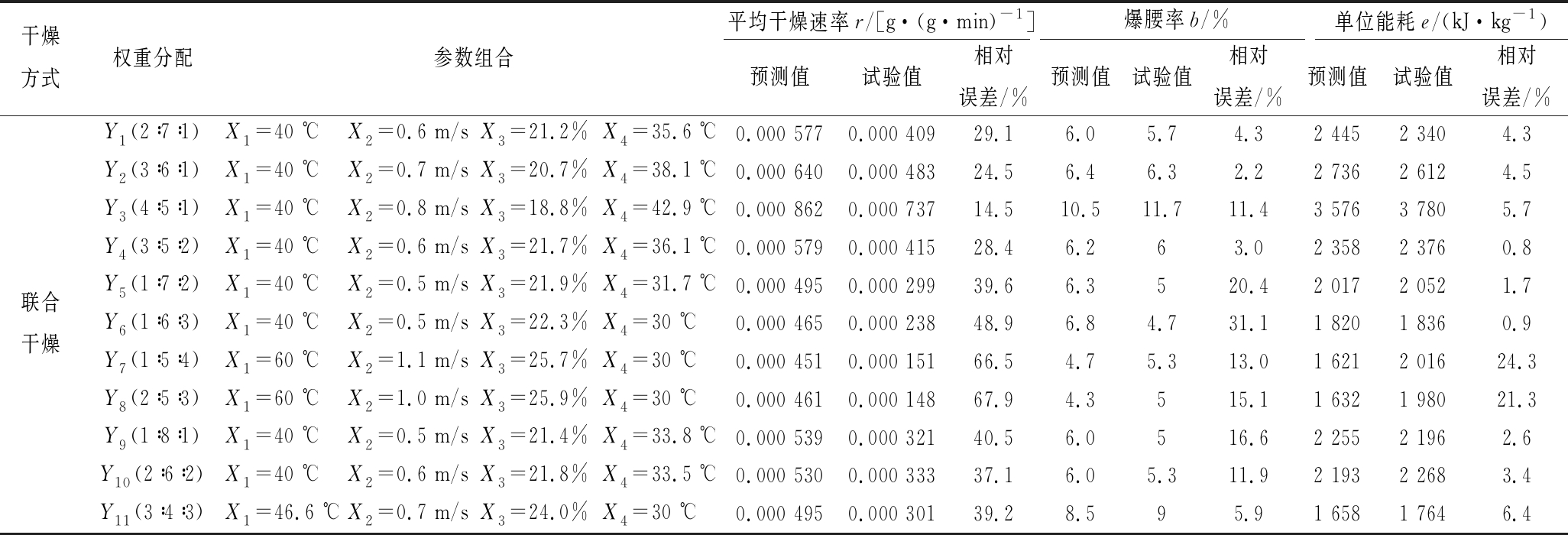

不同权重比的综合指标值分别代入Design Expert软件进行优化,得到相应的最优工艺参数组合,按照实际试验操作要求对其进行修正。将修正后的工艺参数代入各单指标数学模型得到平均干燥速率r、爆腰率b、单位能耗e的预测值,同时在修正后的工艺参数条件下进行验证试验。最优工艺参数组合、验证试验结果和模型预测值如表6所示。

表5 各指标权重分配

Table 5 Weight distribution of indicators

指标重要程度权重比(r∶b∶e)b>r>eY1(2∶7∶1)Y2(3∶6∶1)Y3(4∶5∶1)Y4(3∶5∶2)a=0.2 b=0.7 c=0.1a=0.3 b=0.6 c=0.1a=0.4 b=0.5 c=0.1a=0.3 b=0.5 c=0.2b>e>rY5(1∶7∶2)Y6(1∶6∶3)Y7(1∶5∶4)Y8(2∶5∶3)a=0.1 b=0.7 c=0.2a=0.1 b=0.6 c=0.3a=0.1 b=0.5 c=0.4a=0.2 b=0.5 c=0.3b>e=rY9(1∶8∶1)Y10(2∶6∶2)Y11(3∶4∶3)a=0.1 b=0.8 c=0.1a=0.2 b=0.6 c=0.2a=0.3 b=0.4 c=0.3

由表6可以看出,爆腰率和单位能耗模型预测效果较好,平均干燥速率模型在转换点含水率较低时预测效果较好,转换点含水率较高时预测效果不理想。

在确保爆腰率低于单一干燥方式最优参数对应的爆腰率(7%)和单位能耗低于单一干燥方式最优参数对应的单位能耗(2 988 kJ/kg)前提下,应尽量提高联合干燥的平均干燥速率。在此标准下,对表6中11组权重组合下的各指标试验值进行对比分析,发现Y2(3∶6∶1)对应的最优参数条件下的指标试验值在满足爆腰率不超过7%且单位能耗不超过2 988 kJ/kg的前提下,其平均干燥速率达到最高(0.000 483 g/(g·min))。所以联合干燥的最优参数组合为Y2(3∶6∶1):X1=40 ℃、X2=0.7 m/s、X3=20.7%、X4=38.1 ℃,此时所对应的平均干燥速率为0.000 483 g/(g·min)、爆腰率为6.3%、单位能耗为2 612 kJ/kg。

表6 工艺参数组合、试验结果和预测值

Table 6 Combination of process parameters, test results and predicted values

干燥方式权重分配参数组合平均干燥速率r/[g·(g·min)-1]爆腰率b/%单位能耗e/(kJ·kg-1)预测值试验值相对误差/%预测值试验值相对误差/%预测值试验值相对误差/%联合干燥Y1(2∶7∶1)X1=40 ℃X2=0.6 m/sX3=21.2%X4=35.6 ℃0.000 577 0.000 409 29.16.05.74.32 4452 3404.3Y2(3∶6∶1)X1=40 ℃X2=0.7 m/sX3=20.7%X4=38.1 ℃0.000 640 0.000 483 24.56.46.32.22 7362 6124.5Y3(4∶5∶1)X1=40 ℃X2=0.8 m/sX3=18.8%X4=42.9 ℃0.000 862 0.000 737 14.510.511.711.43 5763 7805.7Y4(3∶5∶2)X1=40 ℃X2=0.6 m/sX3=21.7%X4=36.1 ℃0.000 579 0.000 415 28.46.263.02 3582 3760.8Y5(1∶7∶2)X1=40 ℃X2=0.5 m/sX3=21.9%X4=31.7 ℃0.000 495 0.000 299 39.66.3520.42 0172 0521.7Y6(1∶6∶3)X1=40 ℃X2=0.5 m/sX3=22.3%X4=30 ℃0.000 465 0.000 238 48.96.84.731.11 8201 8360.9Y7(1∶5∶4)X1=60 ℃X2=1.1 m/sX3=25.7%X4=30 ℃0.000 451 0.000 151 66.54.75.313.01 6212 01624.3Y8(2∶5∶3)X1=60 ℃X2=1.0 m/sX3=25.9%X4=30 ℃0.000 461 0.000 148 67.94.3515.11 6321 98021.3Y9(1∶8∶1)X1=40 ℃X2=0.5 m/sX3=21.4%X4=33.8 ℃0.000 539 0.000 32140.56.0516.62 2552 1962.6Y10(2∶6∶2)X1=40 ℃X2=0.6 m/sX3=21.8%X4=33.5 ℃0.000 530 0.000 333 37.16.05.311.92 1932 2683.4Y11(3∶4∶3)X1=46.6 ℃X2=0.7 m/sX3=24.0%X4=30 ℃0.000 495 0.000 301 39.28.595.91 6581 7646.4

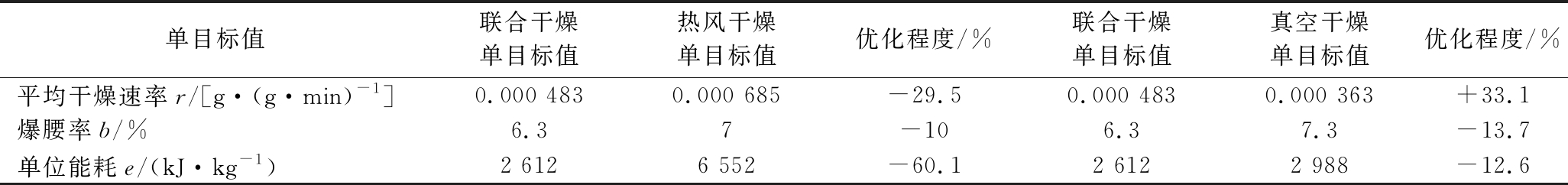

2.4 联合干燥与单一干燥方式对比分析

各干燥方式最优参数组合所对应的指标试验值及其优化程度如表7所示(“+” “-”表示联合干燥比单一干燥方式“提高” “降低”)。

由表7可知,联合干燥的平均干燥速率比热风干燥降低了29.5%,比真空干燥提高了33.1%;联合干燥的爆腰率比热风干燥降低了10%,比真空干燥降低了13.7%;联合干燥的单位能耗比热风干燥降低了60.1%,比真空干燥降低了12.6%。由此可见联合干燥方式最优参数条件下的各指标试验值均优于真空干燥方式最优参数所对应的各指标值;与热风干燥方式最优参数所对应的各指标值相比,除了平均干燥速率较低以外,爆腰率和单位能耗均优于热风干燥方式,尤其在单位能耗方面降低明显。因此稻谷联合干燥方式与稻谷单一干燥方式相比优势明显。

表7 不同干燥方式下最优参数单指标值比较

Table 7 Comparison of single target values of optimal parameters under different drying modes

单目标值联合干燥单目标值热风干燥单目标值优化程度/%联合干燥单目标值真空干燥单目标值优化程度/%平均干燥速率r/[g·(g·min)-1]0.000 4830.000 685-29.50.000 4830.000 363+33.1爆腰率b/%6.37-106.37.3-13.7单位能耗e/(kJ·kg-1)2 6126 552-60.12 6122 988-12.6

3 结论

(1)本文选取热风温度、热风风速、转换点含水率、真空温度作为试验因素,采用BBD试验设计对稻谷热风-真空联合干燥的平均干燥速率、爆腰率、单位能耗进行考察。试验结果表明,热风温度对平均干燥速率和爆腰率影响非常显著(P<0.000 1),对单位能耗影响不显著;热风风速对爆腰率和单位能耗影响非常显著(P<0.000 1),对平均干燥速率影响不显著;转换点含水率、真空温度对3个指标的影响均非常显著(P<0.000 1)。3个指标回归模型的![]() 均在0.9以上,C.V.均低于10%,说明模型拟合效果较好,准确性较高。

均在0.9以上,C.V.均低于10%,说明模型拟合效果较好,准确性较高。

(2)通过加权评分法对3个指标消除量纲进行综合优化,得到平均干燥速率r、爆腰率b、干燥能耗e的最佳权重分配为3∶6∶1;最优工艺参数组合为X1=40 ℃、X2=0.7 m/s、X3=20.7%、X4=38.1 ℃,此时所对应的平均干燥速率为0.000 483 g/(g·min)、爆腰率为6.3%、单位能耗为2 612 kJ/kg。

(3)将联合干燥方式最优参数条件下的各指标试验值与单一干燥方式最优参数对应的指标试验值进行对比分析,结果表明,联合干燥的平均干燥速率比热风干燥降低了29.5%,比真空干燥提高了33.1%;联合干燥的爆腰率比热风干燥降低了10%,比真空干燥降低了13.7%;联合干燥的单位能耗比热风干燥降低了60.1%,比真空干燥降低了12.6%。因此稻谷联合干燥方式较稻谷单一干燥方式优势明显。

[1] 姜龙,柴永山,曲金玲,等.食用稻谷储藏特性与干燥技术概述[J].中国稻米,2015,21(3):44-47.

[2] CHUNGCHAROEN T,PRACHAYAWARAKORN S,SOPONRONNARIT S,et al.Effect of drying temperature on drying characteristics and quality of germinated rices prepared from paddy and brown rice[J].Drying Technology,2012,30(16): 1 844-1 853.

[3] 刘清化,龙成树,龚丽,等.稻谷烘干储藏加工现状及一体化建设探讨[J].现代农业装备,2018(2):47-52.

[4] 徐英英,曹博涛,袁越锦,等.莴苣组合干燥工艺参数的响应面法优化[J].陕西科技大学学报,2013,31(3):110-114.

[5] 袁越锦,赵哲,曹博涛,等.响应面法优化西芹热风真空组合干燥工艺[J].真空科学与技术学报,2014,34(4):313-319.

[6] 张凡.姜片的微波与热风联合干燥工艺及动力学研究[D].长春:吉林大学,2015.

[7] 吴春剑.猕猴桃片微波真空—热风联合干燥工艺研究[D].福州:福建农林大学,2014.

[8] SHARMA G P,PRASAD S.Drying of garlic (Allium sativum) cloves by microwave-hot air combination[J]. Journal of Food Engineering,2001,50(2):99-105.

[9] MASKAN M.Drying, shrinkage and rehydration characteristics of kiwifruits during hot air and microwave drying[J].Journal of Food Engineering,2001,48(2):177-182.

[10] 冯永建,王双林,刘云花.稻谷储藏安全水分研究[J].粮食储藏,2013,42(6):38-41;45.

[11] GB 1350—2009 稻谷[S].北京:中国标准出版社,2009.

[12] GB 5009.3—2016 食品安全国家标准食品中水分的测定[S].北京:中国标准出版社,2016.

[13] 马培勇,张静,邢献军,等.稻谷真空干燥动力学实验研究[J].真空科学与技术学报,2017,37(12):1 146-1 152.

[14] 池春欢,汪云友,陈厚荣.多指标综合评分法优化辣椒热泵-微波联合干燥工艺[J].食品与发酵工业,2018,44(6):172-179.

[15] 孟国栋,彭桂兰,罗传伟,等.基于响应面法的花椒真空干燥工艺参数优化[J].食品与发酵工业,2017,43(10):137-143.

[16] 黎斌,彭桂兰,罗传伟,等.油菜籽真空干燥工艺优化[J].食品与发酵工业,2016,42(12):105-110.

[17] GB 5496—85 粮食、油料检验黄米粒及裂纹粒检验法[S].北京:中国标准出版社,1985.

[18] 张斌,刘雅婧,丁超,等.微波-热风联合干燥对高水分稻谷加工品质及微生物量的影响[J].中国粮油学报,2018,33(9):106-114.

[19] 徐泽敏,谢修鸿,牟莉.稻谷真空干燥工艺参数对糙米爆腰增率的影响[J].农机化研究,2019,41(4):192-195.

[20] 陈君琛,杨艺龙,翁敏劼,等.即食杏鲍菇热风-真空联合干燥工艺优化[J].农业工程学报,2014,30(14):331-338.

[21] 李湘利,刘静,侯一超,等.大蒜粒微波-热风联合干燥的工艺优化[J].食品与发酵工业,2018,44(11):237-244.

[22] 李栋,毛志怀.干燥过程中稻米玻璃化转变的试验研究[J].中国农业大学学报,2002,7(6):33-38.