花椒是芸香科植物,是国际通认的重要香料和烹饪草药之一[1]。花椒中的Vc及铁、铜、锰、锌、硒等多种微量元素是人体必须的营养素,因此花椒具有较高的经济价值和药用价值[2]。花椒功效强大,不仅能驱逐寒气、止痛杀虫、健脾养胃、用作表皮麻醉剂等,还能抗氧化,治疗溶骨性疾病和抗慢性癌症等[3-5]。花椒中的挥发油具有抑菌、止痛、局部麻醉和抗癌等作用,是花椒的主要香气成分[6-7]。花椒干制是花椒贮存的一种常用的方式。目前花椒的干制方式有热风干燥[8]、微波干燥[9]、真空干燥[10]、热泵干燥[11]等。以往常针对花椒几种单一干燥工艺的优化和比较进行研究,青花椒联合干燥的研究还未见报道。热风干燥是一种常见的干燥方式,在生产上应用较为广泛;微波干燥从内部开始,加热速度快[12-13]。

热风-微波联合干燥结合了前期热风干燥湿度梯度大,干燥速率快,后期微波干燥强度大的优点,能改善花椒品质,节省能耗和时间,有利于花椒干制的工业化[14]。热风微波联合干燥的方式已经应用在一些蔬菜水果如蓝莓[15]、油桃片[16]、南瓜片[17]、香椿芽[18]、玉米[19]、大蒜[20]中,并被证明与单一干燥方式相比,联合干燥可以提高干燥物料的品质。

在生产中,干花椒的色泽和挥发油含量是决定花椒品质的重要指标,能耗对生产成本的控制具有现实意义。所以,采用热风-微波联合干燥方式,以干花椒的色差、单位能耗、挥发油含量统一得到的综合指标为响应因子,用响应面法来考察热风温度、转化含水率、微波功率3个因素对花椒品质的影响,对于提高干制花椒的品质和控制成本具有重要的理论和现实意义。

1 材料与方法

1.1 材料

经蒸汽灭酶的九叶青花椒,购于重庆市江津区凯扬农业发展有限公司。

1.2 仪器与设备

FA2004型分析天平,上海舜宇恒平科学仪器有限公司;HC-CB20002型电子天平,慈溪市华徐衡器实业有限公司;100目标准样筛,江彬筛具厂;40目标准样筛,江彬筛具厂;DHG-9240A型电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;RWB-08S型实验用小型微波干燥设备(800 W),南京苏恩瑞实验仪器有限公司;DD862-4型单相电能表,重庆市山马电表有限公司;MJ-BL25B2型花椒粉碎机,广东美的生活电器制造有限公司;DL-1型万用电炉,北京中兴伟业仪器有限公司;Scan Ultra PRO色差仪,上海信联创体电子有限公司; 5 mL磨口挥发油测定器,江苏博美达生命科学有限公司。

1.3 方法

1.3.1 工艺流程

原材料→解冻→去除腐烂、梗叶→称重→装盘、均匀铺放→热风干燥→称重→达到转化含水率→微波干燥→指标测定

1.3.2 初始含水率的测定

依照GB5009.3—2016测定含水率。花椒的初始含水率为74.21%。

1.3.3 指标的测定

1.3.3.1 色差的测定

取适量干燥后样品置于保鲜膜内,包裹成平面,保证测试平面为花椒外表皮。用色差仪测定干青花椒的L值、a值和b值,每组样品测定7次,取平均值。用鲜青花椒做标准样品,测得L*、a*、b*,△E表示总色差,结果计算保留4位有效数字,单位为NBS[21],如公式(1)所示:

(1)

式中:![]() 实验所测对照值为

实验所测对照值为![]()

1.3.3.2 挥发油含量的测定

根据GB/T 17527—2009中的方法按照实验所需稍作改动。将干制的花椒样品用搅拌机进行粉碎,粉碎后用40目的标准样筛进行筛滤,将筛出的粉末用食品级自封袋密封保存,放入干燥器中备用。称取花椒粉末样品5 g(精确至0.01 g),置于1 000 mL圆底烧瓶中,加入5~6颗防沸珠和400 mL的蒸馏水。加适量蒸馏水至蒸馏接收管上端,连接挥发油测定器与冷凝管,打开万用电炉,加热烧瓶至水沸腾,关小火,继续蒸馏4 h。蒸馏完毕,关闭电炉,待温度冷却,挥发油含量稳定,可读出花椒挥发油的体积。

结果计算:

以ω来表示试样中花椒挥发油的含量,单位为毫升每克(mL/g),如公式(2)所示。

(2)

式中:V,从蒸馏接收管中读出的花椒挥发油的体积,mL;m,试样质量,g;结果计算保留两位有效数字。

1.3.3.3 单位能耗的测定

单位能耗是指干燥单位质量的花椒所耗费的电能(度/g),利用干燥设备与电表之间串联来测定耗电量。结果计算保留4位有效数字。

1.4 单因素试验

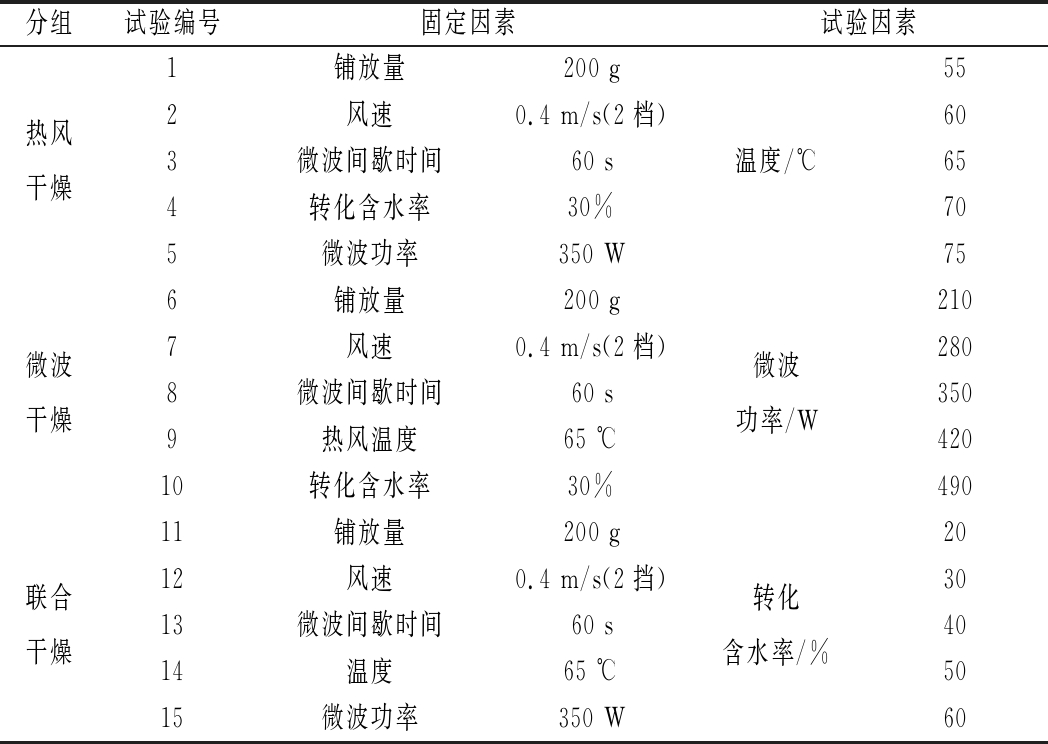

根据预实验得到单因素试验水平和固定条件,固定铺放量、风速、微波间歇时间和各实验组所对应的其他2个影响因子,以色差为测定指标,通过单因素试验,确定热风温度、转化含水率和微波功率3个影响因子对花椒品质作用的适宜范围,见表1。

表1 单因素试验设计

Table 1 Single factor experimental design

分组试验编号固定因素试验因素热风干燥1铺放量200 g2风速0.4 m/s(2档)3微波间歇时间60 s4转化含水率30%5微波功率350 W温度/℃5560657075微波干燥6铺放量200 g7风速0.4 m/s(2档)8微波间歇时间60 s9热风温度65 ℃10转化含水率30%微波功率/W210280350420490联合干燥11铺放量200 g12风速0.4 m/s(2挡)13微波间歇时间60 s 14温度65 ℃15微波功率350 W转化含水率/%2030405060

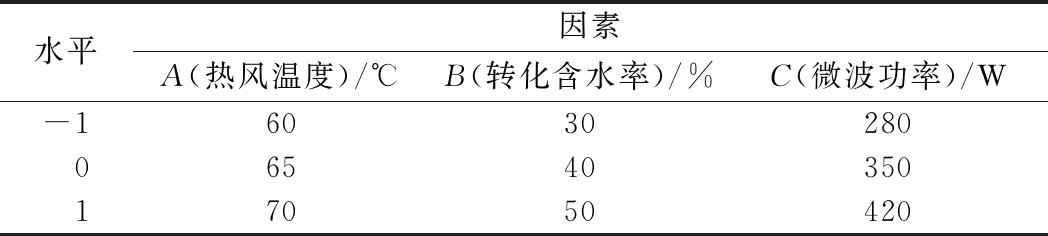

1.5 响应面设计

根据装载样品的100目标准样筛(直径20 cm,高4 cm)的大小,固定铺放量为200 g,根据热风干燥箱风速的作用范围和预实验结果,固定风速为0.4 m/s(2档),根据预实验结果,固定微波间歇时间为60 s。结合单因素试验的结果,以铺放量200 g、风速0.4 m/s(2档) 及微波间歇时间60 s为固定值,选取热风温度A(60、65、70 ℃)、转化含水率B(30%、40%、50%)和微波功率C(280、350、420 W)为试验因素,将色差、挥发油含量、单位能耗得到的结果标准化,分别赋予权重,加权得到的综合评分为指标进行3因素3水平的响应面试验[22],利用Design-Expert分析软件进行Box-Behnken设计试验,响应面因素表见表2。

表2 响应面因素水平表

Table 2 Factors and levels in response surface design

水平因素A(热风温度)/℃B(转化含水率)/%C(微波功率)/W-160302800654035017050420

1.6 综合评价值的计算

参考胡庆国的方法稍做调整[23]。将测得指标色差(Y1)、挥发油含量(Y2)、单位能耗(Y3)分别以最大值为参考进行标准化得到公式(3)。

(3)

式中:Ui,标准化后的指标;Yi,实验测定所得指标,i=1,2,3; Yimin,实验测定所得指标的最小值;Yimax,实验测定所得指标的最大值。

再赋予不同的权重,其中色差和单位能耗越小越好,分别赋值-0.3,而挥发油含量越大越好,赋值0.4, 将3个指标加权得到综合评分,如公式(4)。

综合评分![]()

(4)

2 结果与分析

2.1 单因素试验结果

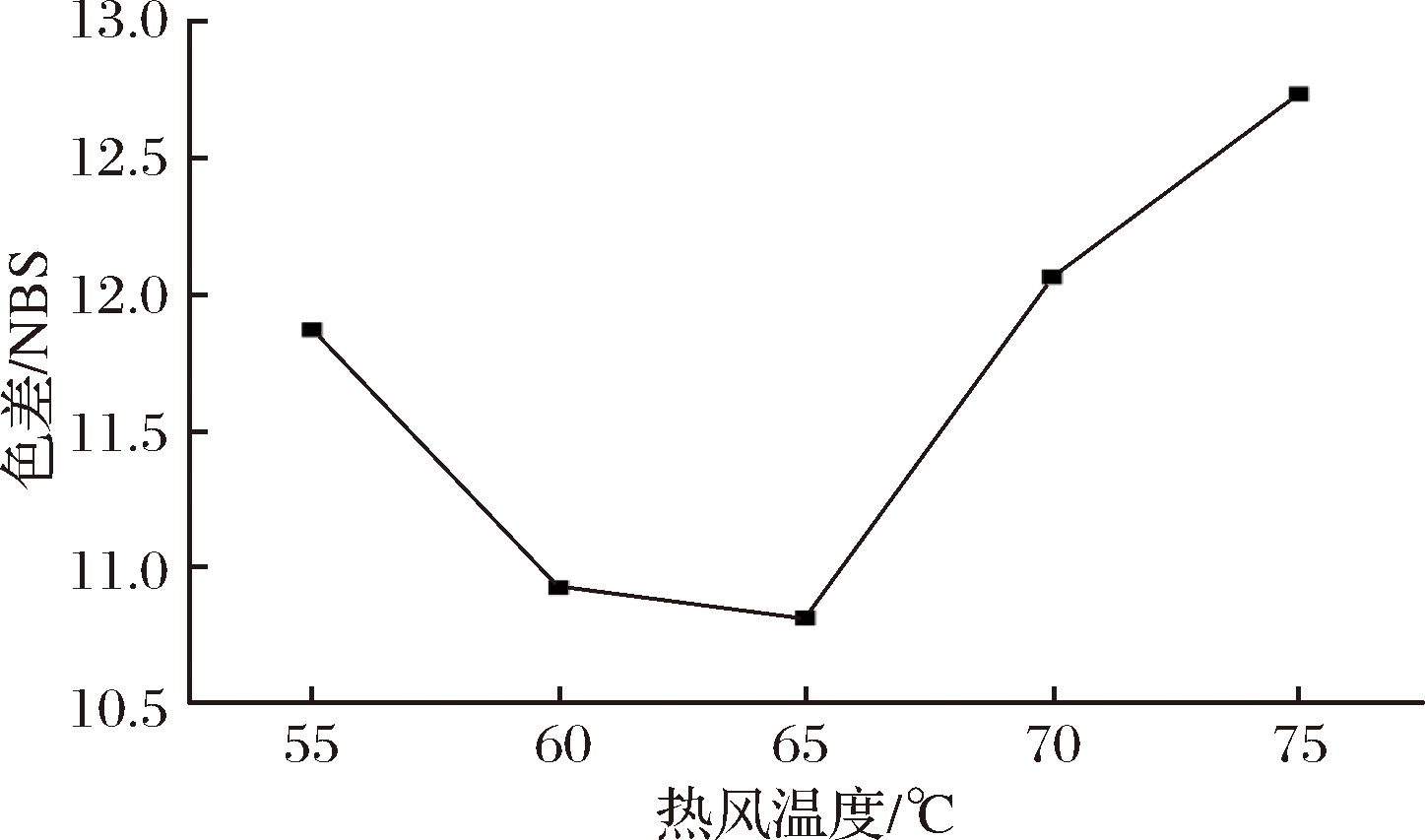

2.1.1 热风温度对花椒品质的影响

固定铺放量200 g,风速0.4 m/s,微波间歇时间60 s,转化含水率30%,微波功率350 W,青花椒分别在55、60、65、70、75 ℃下经热风干燥烘至转化含水率转入微波干燥烘至安全含水率,测得其色差。由图1可知,色差ΔE随热风温度的升高先减小再增大,在60~65 ℃时色差较小,在温度为65 ℃时有最小色差,在温度为75 ℃时有最大色差。因为热风温度低时,干燥速率小且干燥时间长,导致叶绿素生成脱镁叶绿素等褐色叶绿素降解衍生物等[24],而随热风温度升至65 ℃时,高温对青花椒中叶绿素的破坏力加大,损失多,使色差ΔE增大,故选择60、65、70 ℃热风温度为响应水平。

图1 色差随热风温度变化曲线

Fig.1 Chromatic aberration curve with hot air temperature

2.1.2 微波功率对花椒品质的影响

固定铺放量200 g,风速0.4 m/s,微波间歇时间60 s,热风温度65 ℃,转化含水率30%,青花椒分别由热风烘至转化含水率后转入功率为210、280、350、420、490 W的微波干燥烘至安全含水率,测得其色差。由图2可知,色差ΔE随温度升高先减小后增大,在350 W时色差较小,在210 W时色差较大。因为微波功率小,干燥时间长,随微波功率增加,吸收微波能更加均匀,使色差减小,当微波功率>350 W后,随微波功率增加,褐变加剧且色素降解,使色差增大。故选择280、350、420 W的微波功率为响应水平。

图2 色差随微波功率变化曲线

Fig.2 Chromatic aberration curve with microwave power

2.1.3 转化含水率对花椒品质的影响

固定前期热风温度65 ℃,风速0.4 m/s,铺放量200 g,后期微波功率350 W进行干燥,微波间歇时间60 s,花椒分别经不同的转化点含水率20%、30%、40%、50%、60%的热风-微波联合干燥烘至安全含水率,测得其色差。由图3可知,随转化点含水率的增大,色差ΔE先减小后增大,在40%转化点含水率时色差最小。这可能是因为转化点含水率小,热风干燥时间长,叶绿素降解,转化点含水率增大到40%后,随转化点含水率升高,此时进行微波干燥,因花椒水分含量高,吸收了大量的微波能,破坏了较多叶绿素,且促进非酶褐变反应的发生,色差增大。故选择30%、40%、50%的转化点含水率为响应水平。

图3 色差随转化点含水率变化曲线

Fig.3 Chromatic aberration curve with the conversion moisture content

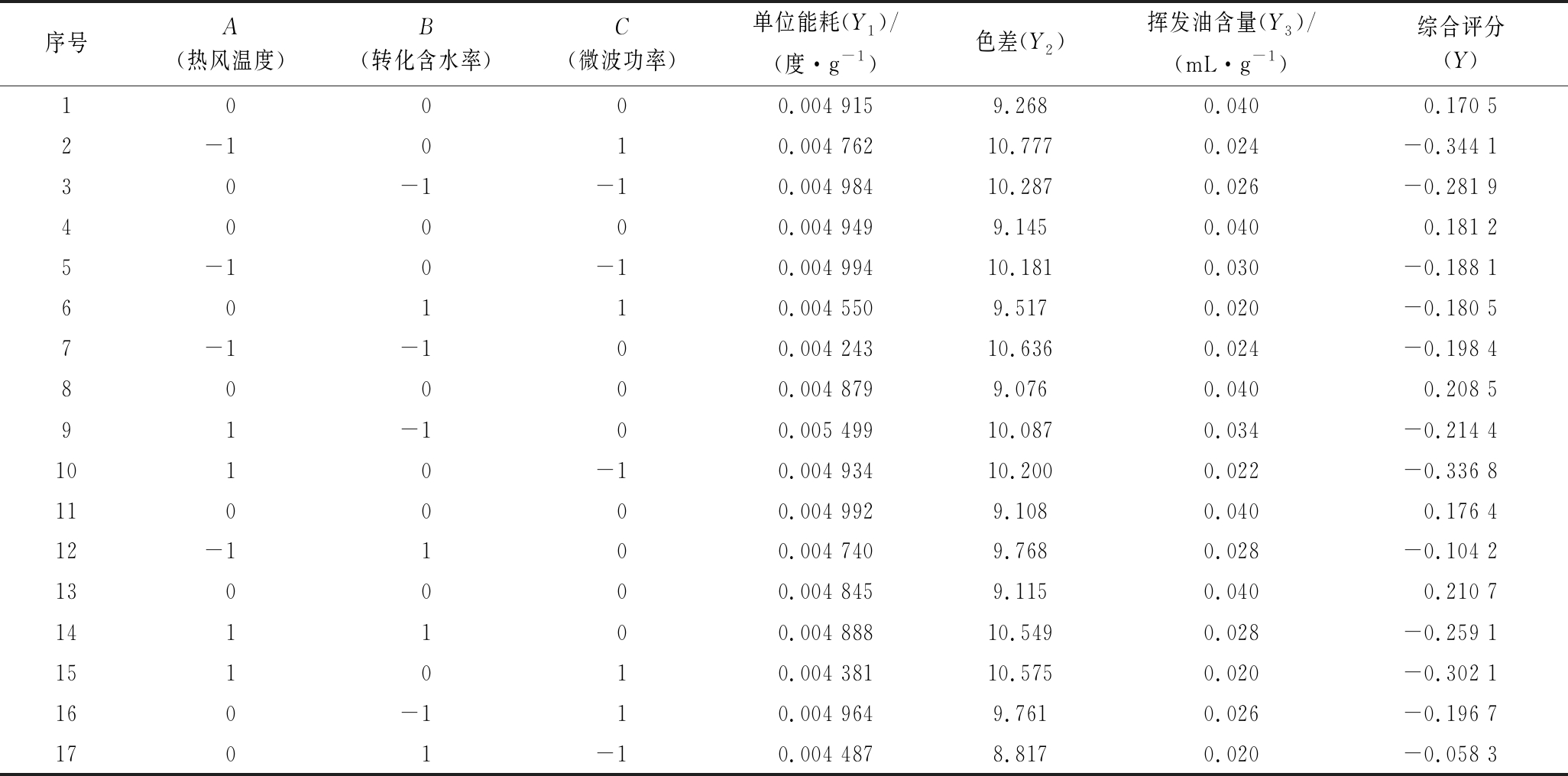

2.2 响应面试验结果

2.2.1 响应面试验方案与结果

根据单因素试验的结果,固定热风风速为0.4 m/s,铺放量200 g,微波间歇时间60 s,以热风温度、微波功率、转化含水率为试验因素,用统计软件Design-Expert进行3因素3水平响应面优化试验,对测量得到的色差(Y1)、挥发油含量(Y2)、单位能耗(Y3)按标准化后加权得到的综合评分为响应指标。试验结果见表3。

表3 响应面试验方案和结果

Table 3 response surface test protocol and results

序号A(热风温度)B(转化含水率)C(微波功率)单位能耗(Y1)/(度·g-1)色差(Y2)挥发油含量(Y3)/(mL·g-1)综合评分(Y)10000.004 9159.2680.0400.170 52-1010.004 76210.7770.024-0.344 130-1-10.004 98410.2870.026-0.281 940000.004 9499.1450.0400.181 25-10-10.004 99410.1810.030-0.188 160110.004 5509.5170.020-0.180 57-1-100.004 24310.6360.024-0.198 480000.004 8799.0760.0400.208 591-100.005 49910.0870.034-0.214 41010-10.004 93410.2000.022-0.336 8110000.004 9929.1080.0400.176 412-1100.004 7409.7680.028-0.104 2130000.004 8459.1150.0400.210 7141100.004 88810.5490.028-0.259 1151010.004 38110.5750.020-0.302 1160-110.004 9649.7610.026-0.196 71701-10.004 4878.8170.020-0.058 3

2.2.1 综合评分的回归方程及方差分析

利用分析软件Design-Expert 8.0.6对表3的综合评分通过二次多项式回归分析,拟合得到方程:

Y=0.19-0.035A+0.036B-0.020C-0.035AB+0.048AC-0.052BC-0.25A2-0.14B2-0.23C2

剔除不显著项后,重新回归,得到回归方程为:

综合评分Y=0.19-0.035A+0.036B+0.048AC-0.052BC-0.25A2-0.14B2-0.23C2

显著性检验结果见表4。

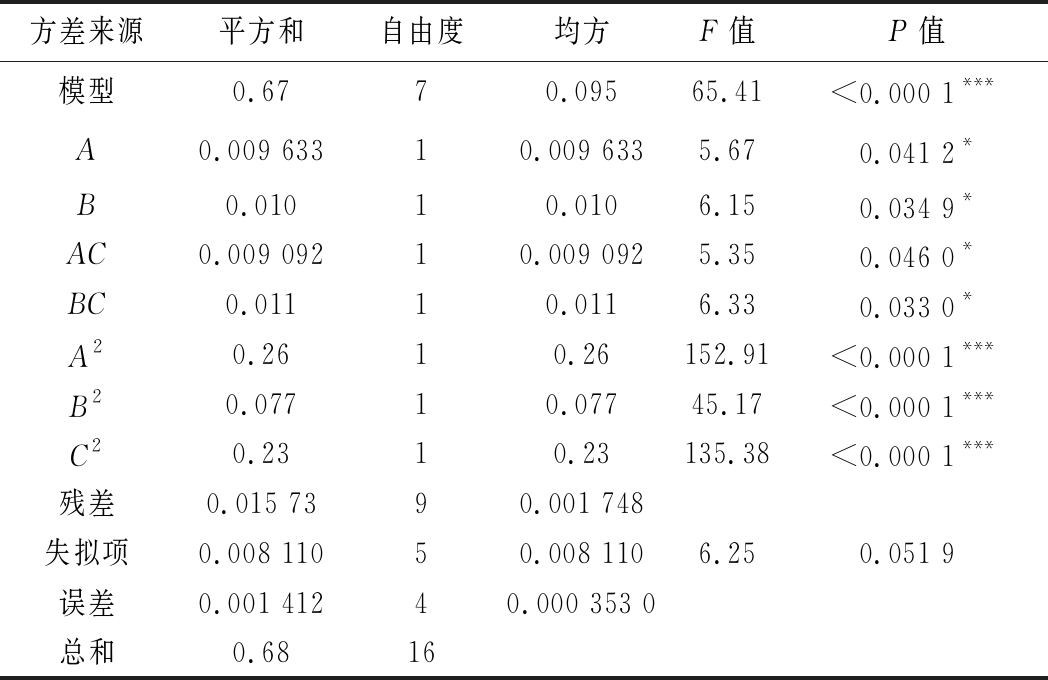

表4 回归方程系数及显著性检验结果

Table 4 Regression equation coefficients and significance test results

方差来源平方和自由度均方F值P值模型0.6770.09565.41<0.000 1***A0.009 63310.009 6335.670.041 2*B0.01010.0106.150.034 9*AC0.009 09210.009 0925.350.046 0*BC0.01110.0116.330.033 0*A20.2610.26152.91<0.000 1***B20.07710.07745.17<0.000 1***C20.2310.23135.38<0.000 1***残差0.015 7390.001 748失拟项0.008 11050.008 1106.250.051 9误差0.001 41240.000 353 0总和0.6816

注:***表示差异极显著,P <0.001;**表示差异高度显著,P <0.01;* 差异显著,P <0.05。

回归模型的显著性与概率P大小相关,分析表4可发现A、B、AC和BC的概率P均<0.05,说明它们显著影响综合评分,A2、B2、C2的概率P均<0.001,说明它们对综合评分的影响极显著。其中B的影响效果好于A,AC、BC交互作用显著,BC的交互效果好于AC。由表4的方差分析可知,该拟合模型回归极显著(P <0.000 1),失拟项不显著(P =0.051 9>0.05),以模型的校正决定系数来衡量回归方程优劣,![]() 说明该模型的拟合良好,96.02%的响应值综合评分的变化受自变量影响,能通过该回归方程对综合评价指标随自变量的变化情况进行预测和分析。

说明该模型的拟合良好,96.02%的响应值综合评分的变化受自变量影响,能通过该回归方程对综合评价指标随自变量的变化情况进行预测和分析。

2.3 响应面交互作用

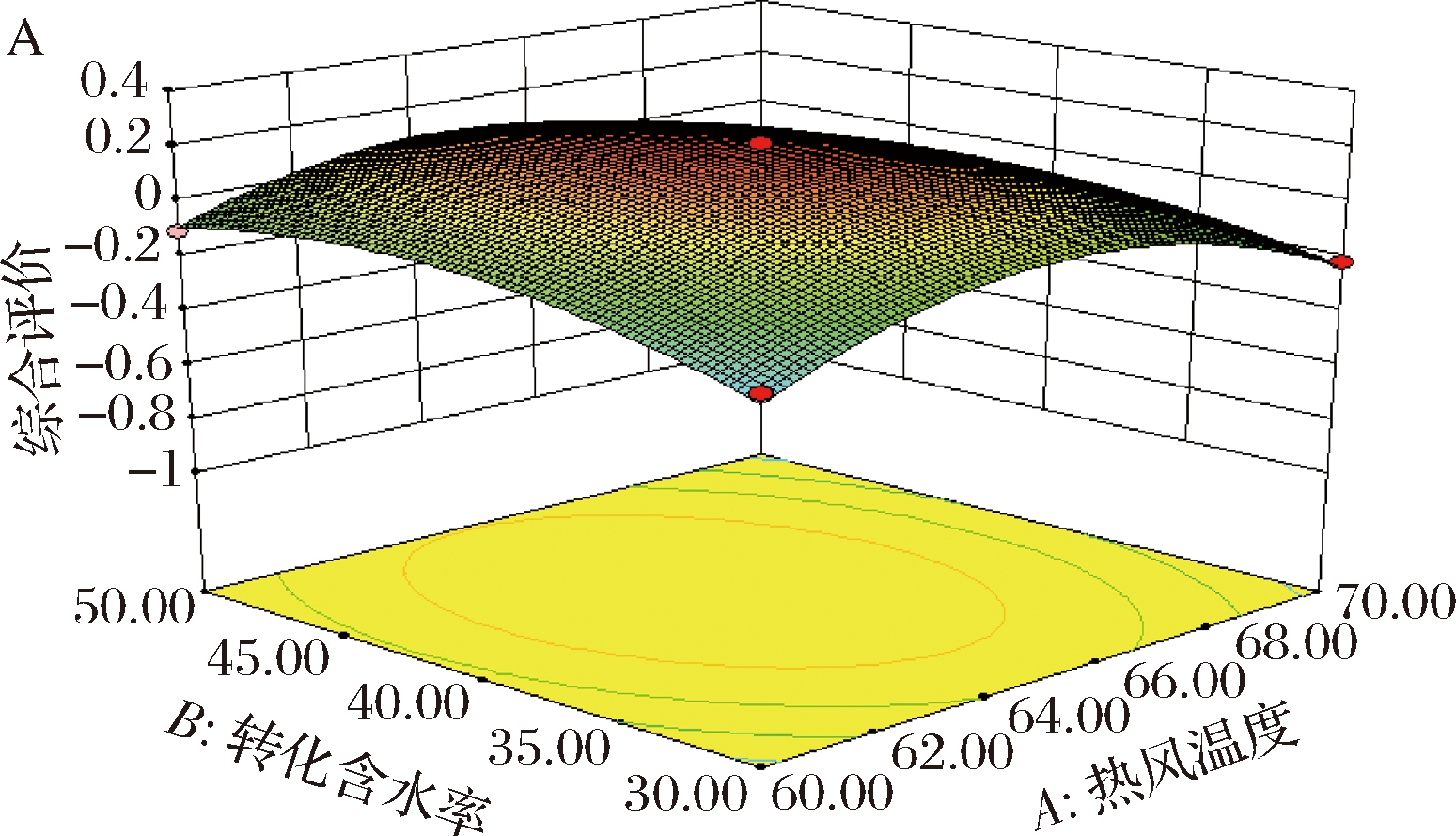

由表4可知,热风温度和转化含水率是影响综合评分的主要因素,通过将任一因素水平固定零水平时得到的响应面立体图和等高线图继续研究两两因素间的交互作用,综合评分的响应面图见图4~图6。

微波功率固定为零水平时,如图4-A所示,在同一转化含水率水平上,随热风温度的增加,综合评分先增大后减小,在同一热风温度水平下,随转化含水率的增大,综合评分呈缓慢增加后减小的趋势,变化较平缓。图4-B中,热风温度与转化点含水率的等高线近似为圆形,说明交互作用不显著。当热风温度和转化点含水率均取-1水平时,综合评分较低,可能是热风温度低,干燥速率慢,且转化点含水率低,因此热风干燥时间长,综合评分减小。

A-热风温度与转化含水率交互作用的响应面立体图;B-热风温度与转化含水率交互作用的等高线图

图4 热风温度及转化含水率对综合评分的影响

Fig.4 The Influence of hot air temperature and conversion moisture ratio on comprehensive score

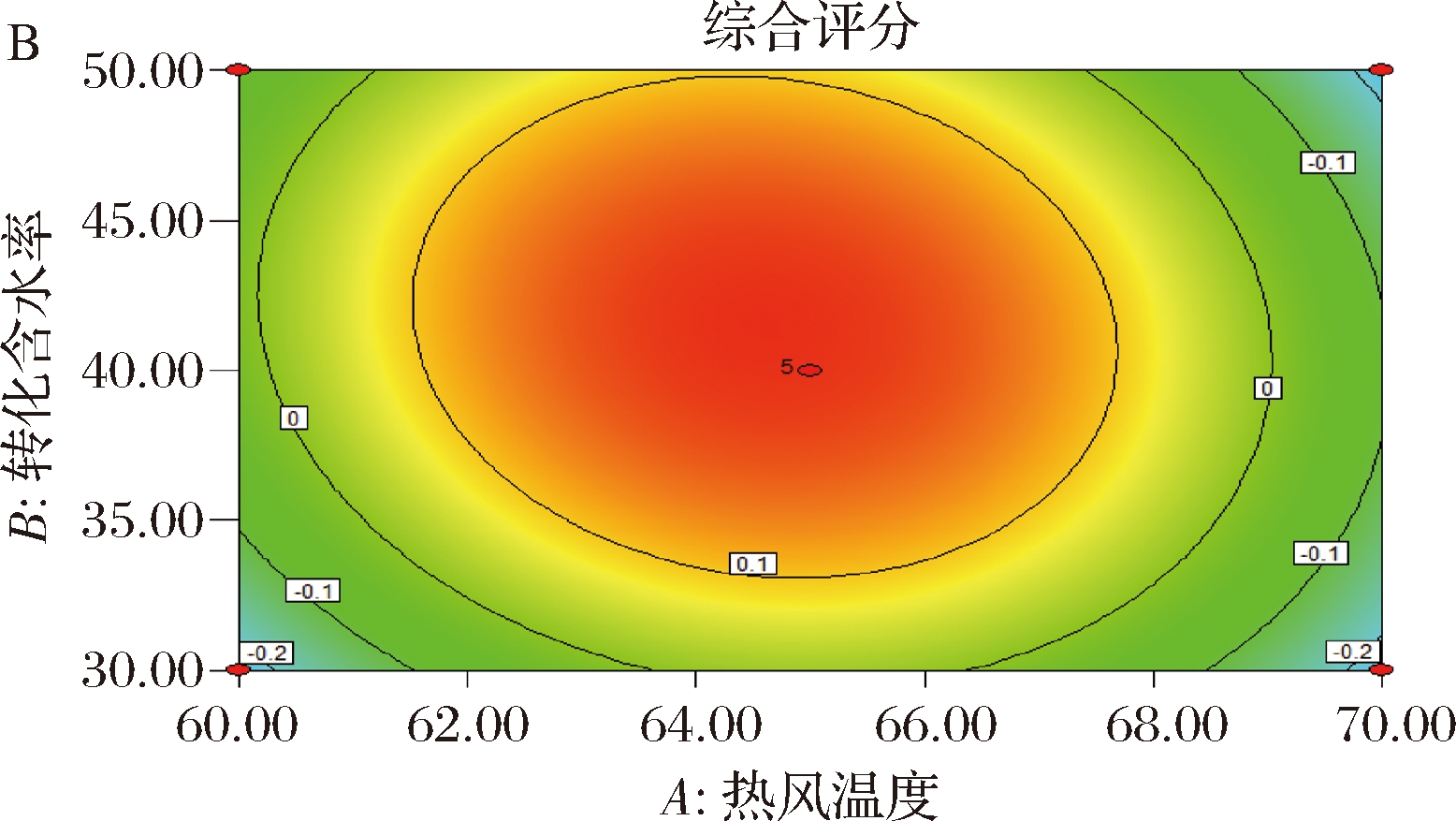

转化点含水率固定为零水平时,如图5-A所示,在同一微波功率水平时,随热风温度的增加,综合评分先增大后减小,在同一热风温度水平时,随微波功率的增大,综合评分先增大后减小。响应面曲面较为陡峭,说明热风温度和微波功率的交互作用明显。在图5-B中,热风温度与微波功率的等高线紧密且为椭圆形,说明交互作用显著。当热风温度和微波功率均取-1水平时,综合评分较低,可能是热风温度和微波功率都比较低,使干燥速率大幅降低,干燥时间明显增长,使单位能耗增加且色差增大,综合评分减小。

A-热风温度与微波功率交互作用的响应面立体图; B-热风温度与微波功率交互作用的等高线图

图5 热风温度及微波功率对综合评分的影响

Fig.5 The influence of hot air temperature and microwave power on

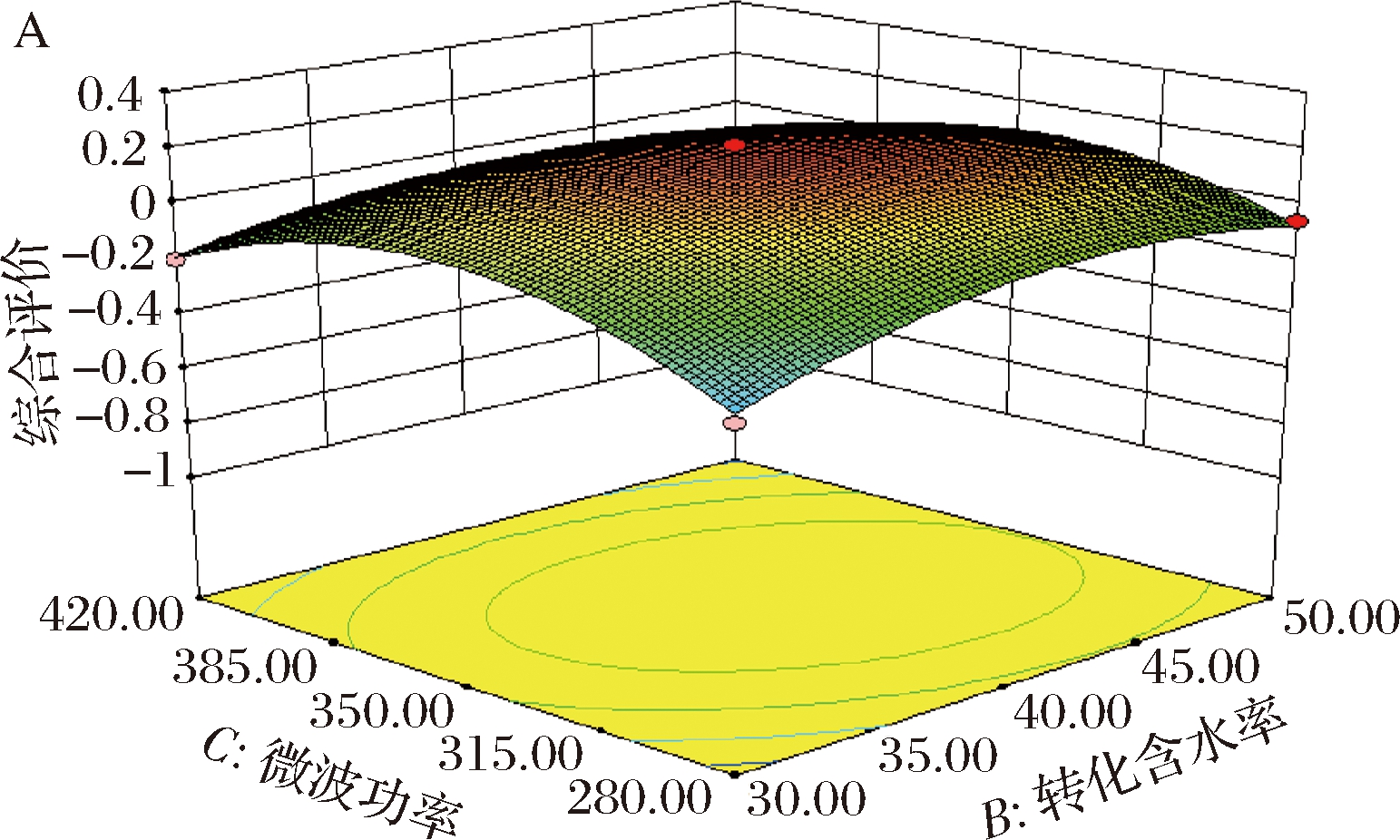

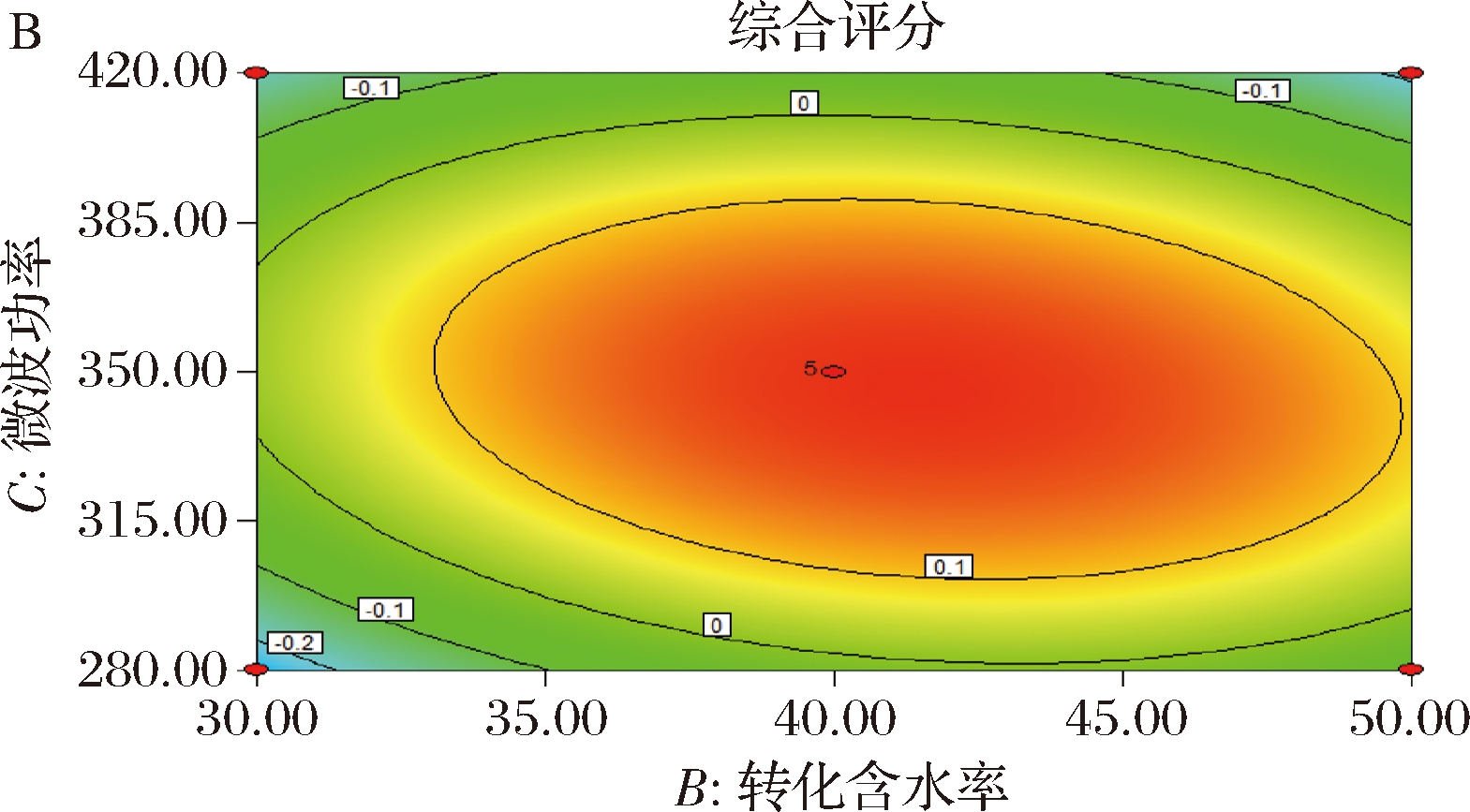

热风温度固定为零水平时,如图6-A所示,在同一水平的微波功率时,随转化含水率增加,综合评分先缓慢增大后减小,在同一转化含水率时,随微波功率的增大,综合评分先增加至最大后减小。图6-B中,转化含水率与微波功率的等高线为紧密的椭圆形,说明它们交互作用显著。当转化含水率和微波功率均取-1水平时,综合评分较低,可能是随热风干燥时间增加,湿度梯度变小,热风干燥速率下降,且微波功率小,干燥时间长,花椒色泽不佳,使综合评分减小。

A-转化含水率与微波功率交互作用的响应面立体图;B-转化含水率与微波功率交互作用的等高线图

图6 转化含水率及微波功率对综合评分的影响

Fig.6 The influence of conversion moisture ratio and microwave power on comprehensive score

2.4 热风-微波联合干燥青花椒工艺的指标优化及验证

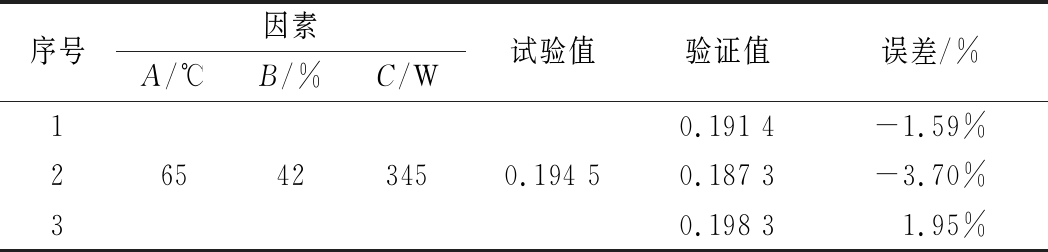

研究热风-微波联合干燥工艺对青花椒的影响,用统计软件design-expert进行响应面分析并对其进行优化,得到联合干燥青花椒的最佳工艺参数为:热风温度64.56 ℃、转化点含水率41.59%、微波功率345.12 W,在此条件下的综合评分为0.194 5。对该最优工艺进行验证,为了便于控制条件,取热风温度为65 ℃,转化点含水率42%,微波功率345 W,进行3组平行试验,得到数据如表5所示。

表5 验证回归数据

Table 5 verifies regression data

序号因素A/℃B/%C/W试验值验证值误差/%10.191 4-1.59%265423450.194 50.187 3-3.70%30.198 31.95%

注:验证结果与试验值误差<4%,说明该模型结果可靠。

3 结论

(1)以色差为评价指标,研究了热风温度、转化含水率、微波功率对色差的影响情况,并初步确定了各因素的适宜范围。

(2)通过响应面建立回归模型研究热风温度、转化含水率、微波功率对花椒品质的影响,并优化该生产工艺。得到热风-微波联合干燥花椒的最佳工艺为:热风温度64.56 ℃、转化点含水率41.59%、微波功率345.12W,最优综合评分为0.194 5。通过做验证试验所得综合评分,与预测值相对误差小,说明优化结果可靠。

[1] RAVINDRAN P N, DIVAKARAN M, PILLAI G S. Handbook of Herbs and Spices[M].Second Edition.Cambrigdge:Woodhead Publisbing Limtied,2012:534-556.

[2] 赵超.花椒间歇式微波干燥理论及工艺优化的试验研究[D].重庆:西南大学, 2006.

[3] 王宇,巨勇,王钊.花椒属植物中生物活性成分研究近况[J].中草药,2002,33(7):666-670.

[4] LEI Jiang, ZHAO Xiaoying, PEI Jinjin,et al.Daily chemical evodiamine from Chinese prickly ash attenuates osteoclast differentiation through RANKL induced NFAT pathways[J]. Journal of Functional Foods,2017,37:594-602.

[5] ZENG Maomao, WANG Junhui, ZHANG Mengru,et al. Inhibitory effects of Sichuan pepper (Zanthoxylum bungeanum) and sanshoamide extract on heterocyclic amine formation in grilled ground beef patties[J]. Food Chemistry,2018,239:111-118.

[6] 袁娟丽.花椒挥发油的抗炎镇痛作用[J].中药材,2010,33(5):794-797.

[7] 韩胜男,李妍,张晓杭,等.花椒挥发油的提取工艺优化及抗肿瘤活性分析[J].食品科学,2014,35(18):13-16.

[8] 杨兵,梅晓飞.彭林,等.热风干制对青花椒品质的影响及工艺优化[J].食品与发酵工业,2018,44(11):251-258.

[9] 王娟,孟晓,蒋丽施,等.微波干燥条件对花椒品质的影响[J].食品与生物,2015(5):8-9;35.

[10] 黎斌,彭桂兰,孟国栋,等.基于Weibull分布函数的花椒真空干燥动力学特性[J].食品与发酵工业,2017,43(11):58-64.

[11] 杨兵,梅晓飞,阚建全.热泵干制对青花椒色差和品质的影响及工艺优化[J].食品与发酵工业,2019, 45(12):140-145.

[12] 郑严.花椒微波干燥与热风干燥的对比试验研究[D].重庆:西南大学, 2006.

[13] 赵超,陈建,邱兵,等.花椒微波干燥特性试验[J].农业机械学报,2007,38(3):98-101.

[14] 李大婧,刘霞,江宁,等.热风联合微波真空干燥苏ZY01毛豆仁风味成分的变化[J].江苏农业学报,2010,26(6):1 450-1 452.

[15] RODRIGUEZ A, ZARO M J, LEMOINE M L,et al. Comparison of two alternatives of combined drying to process blueberries (O’Neal): Evaluation of the final quality[J]. Drying Technology,2016,34(8):974-985.

[16] ASHTIANI S H M, STURM B, NASIRAHMADI M,et al. Effects of hot-air and hybrid hot air-microwave drying on drying kinetics and textural quality of nectarine slices[J]. Heat and Mass transfer,2018,54(4):915-927.

[17] 王军,程晶晶,余垒,等.南瓜片热风-微波联合干燥特性及品质研究[J].食品工业, 2016, 37(4): 84-88.

[18] 李湘利,刘静,肖鲜,等.热风与微波及其联合干燥对香椿芽品质的影响[J].食品科学, 2014,36(18): 64-68.

[19] 徐艳阳,蔡森森,吴海成,等.玉米热风与微波联合干燥特性[J].吉林大学学报(工学版), 2013, 44(2): 579-584.

[20] 李湘利,刘静,朱乐乐,等.热风、微波及其联合干燥对蒜片品质的影响[J].食品工业科技, 2018, 39(15): 136-140.

[21] 孟国栋,彭桂兰,罗传伟,等.基于响应面法的花椒真空干燥工艺参数优化[J].食品与发酵工业,2017, 43(10):137-143.

[22] 池春欢,汪云友,陈厚荣,等.多指标综合评分法优化辣椒热泵微波联合干燥工艺[J]食品与发酵工业,2018,44(6):172-179.

[23] 胡庆国.毛豆热风与真空微波联合干燥过程研究[D].无锡:江南大学,2006.

[24] 张艺,张甫生,宋莹莹,等.干燥条件对青花椒色泽的影响[J].食品科学,2014,35(5):23-27.