黄浆水是浓香型白酒生产的副产物,其含有丰富的醇、醛、酸、酯等香气成分,还含有淀粉、糖分、固形物及经长期驯化的己酸菌、丁酸菌、酵母菌等有益微生物[1-3]。传统的黄水中风味物质的提取方法,主要是蒸馏法,但产品质量差、提取率低[4-5]。超临界二氧化碳萃取技术具有纯净、安全、无溶剂残留、提取率高、流程简单、溶剂二氧化碳价格相对低廉且可循环使用等诸多优点,广泛应用于食品、医药等领域[6-7],采用超临界CO2萃取技术从黄水中得到的风味成分,可用作勾兑白酒的生物功能性调味液,该调味液加入后可改善白酒风味,提升白酒品质[8]。因此本文以超临界萃取技术为手段,从黄水中提取风味成分,从而提高了白酒行业的经济效益和社会效益。

1 材料与方法

1.1 材料与试剂

黄浆水:取自古井贡酒正常酿酒生产车间窖池。

1.2 仪器与设备

HA221-40-11超临界CO2萃取设备,南通仪创实验仪器有限公司;Allegra 64R高速离心机,Beckman coulter公司;6890气相色谱仪,安捷伦公司;H-CLASS超高效液相色谱仪,Waters公司;FE20K pH计,梅特勒公司等。

1.3 实验方法

挥发性风味成分测定方法:色谱柱CP-WAX57CB毛细管柱(50 m×0.25 mm×0.20 μm);柱温:二阶程序升温,初始温度 35 ℃,保持2 min,以4 ℃/min升到100 ℃,再以10 ℃/min升到210 ℃,保持15 min;进样口温度230 ℃;检测器温度240 ℃;载气:高纯氮气;柱头压:120 kPa;柱流量:1.36 mL/min;进样量:1 μL。样品前处理时,用96%乙醇稀释后,需先用普通滤纸过滤,再用0.45 μm的微孔滤膜过滤。

乳酸检测方法:色谱柱Inertsil ODS- 3,色谱分析条件:紫外检测器,波长λ=210 nm;柱温:40 ℃;流速:1.0 mL/min;流动相为 0.1 mol/L KH2PO4用H3PO4调pH为2.5。样品用蒸馏水经适当稀释后,用0.45μm的微孔滤膜过滤。

采用超临界CO2萃取技术从黄水中提取风味成分,综合黄浆水萃取率和萃取物中总有效成分(总酯、总酸、醇类及醛类物质之和)为考察指标,针对萃取条件(萃取压力、乙醇夹带剂添加量、萃取温度)、分离条件(分离压力、温度、分离釜Ⅱ温度)、分离时间及添加θ环填料等工艺参数考察对萃取率的影响。

2 结果与分析

2.1 黄浆水中风味物质及乳酸检测

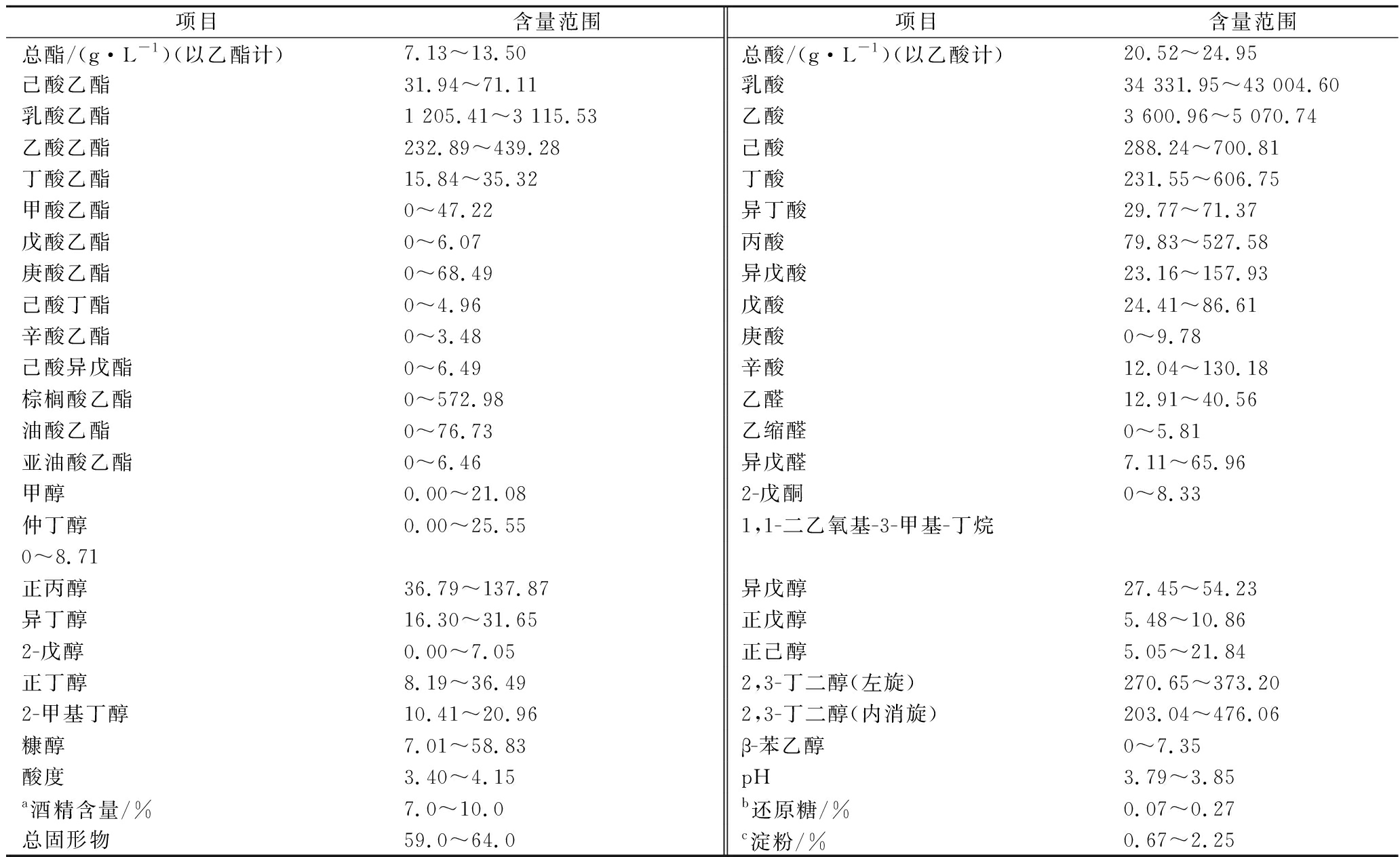

由表1可知,黄浆水中除了含有7%左右的酒精外,其酸类物质含量最高,达到20 g/L以上,其次是酯类物质,达到7.13 g/L左右,总醇含量均在1 g/L以下,总醛含量甚微。黄浆水中的酸类物质以乳酸含量最高,达到40 g/L左右,其次是乙酸,己酸和丁酸。醇类物质中2,3-丁二醇含量较多,其总量在629.03~959.46 mg/L,占到总醇含量的75%以上。

表1 黄浆水的理化分析结果

Table 1 The results of physical and chemical analysis of yellow water

注:a酒精含量为体积分数,b还原糖和c淀粉含量为质量分数;除表中已标注的单位外,其余含量单位均为mg/L(酸度和pH无单位)。

2.2 萃取工艺条件对萃取得率的影响

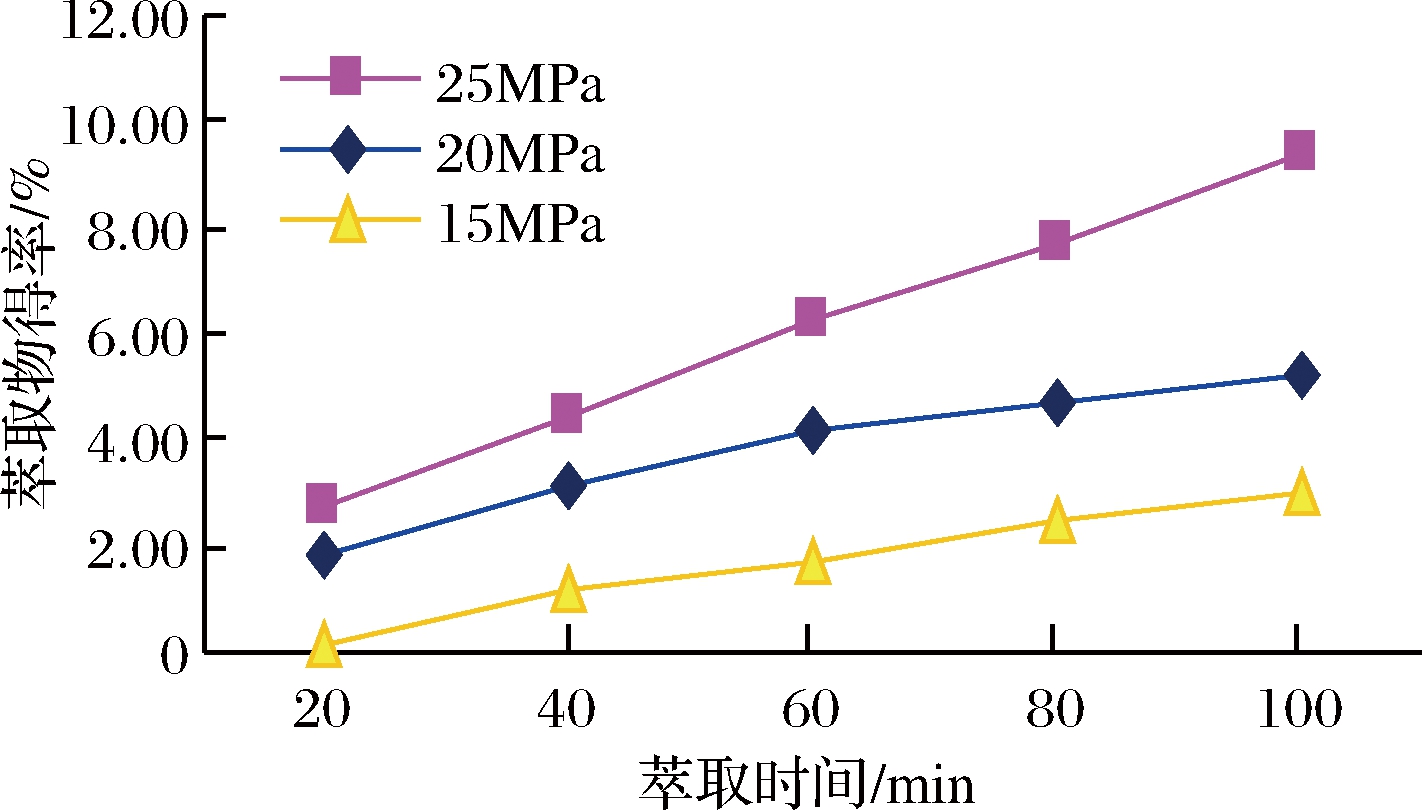

2.2.1 萃取压力对萃取得率的影响

不同压力下黄浆水萃取产物的得率如图1所示。相同萃取压力下,萃取产物的得率随着萃取时间的延长而不断增加。萃取压力越高,相应的萃取产物的得率就越高。

图1 不同萃取压力对萃取物得率的影响

Fig.1 The effect of pressure on the yield of extracts

虽然萃取压力为25 MPa时,萃取产物的得率最高,达到9.33%,经检测萃取物中各组分的含量较低,因萃取物料大部分是水,随着萃取压力增大,水分被超临界CO2拖带出来的就越多,而有效香味成分增加并不多,导致萃取物香味成分的浓度较低,同时萃取压力越大,对设备的要求就越高,因此综合考虑,萃取压力选定20 MPa。

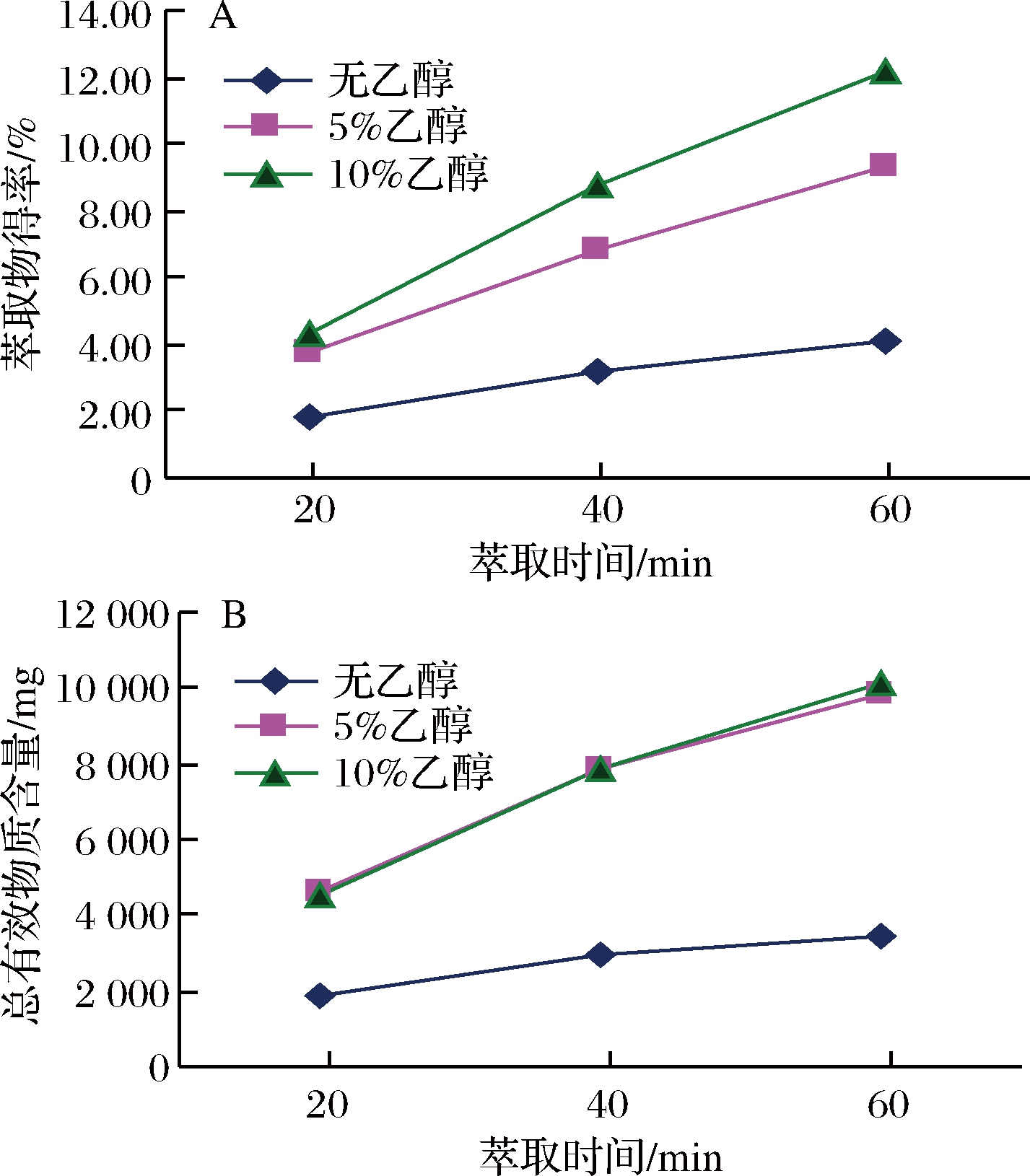

2.2.2 乙醇夹带剂对萃取率的影响

夹带剂是指纯CO2气体中加入的一种少量的、可与之混溶的、挥发性介于被分离物质与超临界组分之间的物质。夹带剂对萃取过程具有显著的影响,主要通过影响溶剂的密度和溶质与夹带剂分子间的作用力两个方面来影响溶质在CO2流体中的溶解度和选择性。由于CO2是非极性物质,单纯的CO2只能萃取极性较低的亲脂性物质,对于极性较大的物质萃取效果不理想,使用极性较大的夹带剂可以改善极性组分在SC-CO2中的溶解度。本文所萃取的对象是酿酒发酵伴生物黄浆水,黄浆水中含有大量的极性分子,直接提取萃取率较低。为改变超临界CO2对极性分子的低萃取率,在超临界CO2萃取中可以添加极性分子乙醇作为夹带剂,以提高黄浆水中香气成分的萃取得率。

在相同的超临界萃取工艺参数条件下,仅改变乙醇夹带剂的用量,考察夹带剂用量对黄浆水萃取得率的影响,结果如图2所示。由图2可知,添加乙醇夹带剂后,萃取产物得率明显增加。且乙醇夹带剂含量越高,相应的萃取产物得率就越高。

图2 夹带剂用量对萃取产物得率(A)和有效物质总量(B)的影响

Fig.2 The effects of entrainer on the yield of extracts(A)and the total amount of substance(B)

添加乙醇夹带剂后,萃取的总有效物质含量比不添加乙醇夹带剂有较大幅度地增加,而添加5%乙醇和添加10%乙醇在相同时间内萃取的总物质含量基本一致。由于乙醇本身也极易被萃取出来,因而乙醇夹带剂用量越多,导致萃取的产物得率也越高,但实际上萃取液的有效组分总量并未增加。由此可见,乙醇夹带剂的最适用量应为5%。

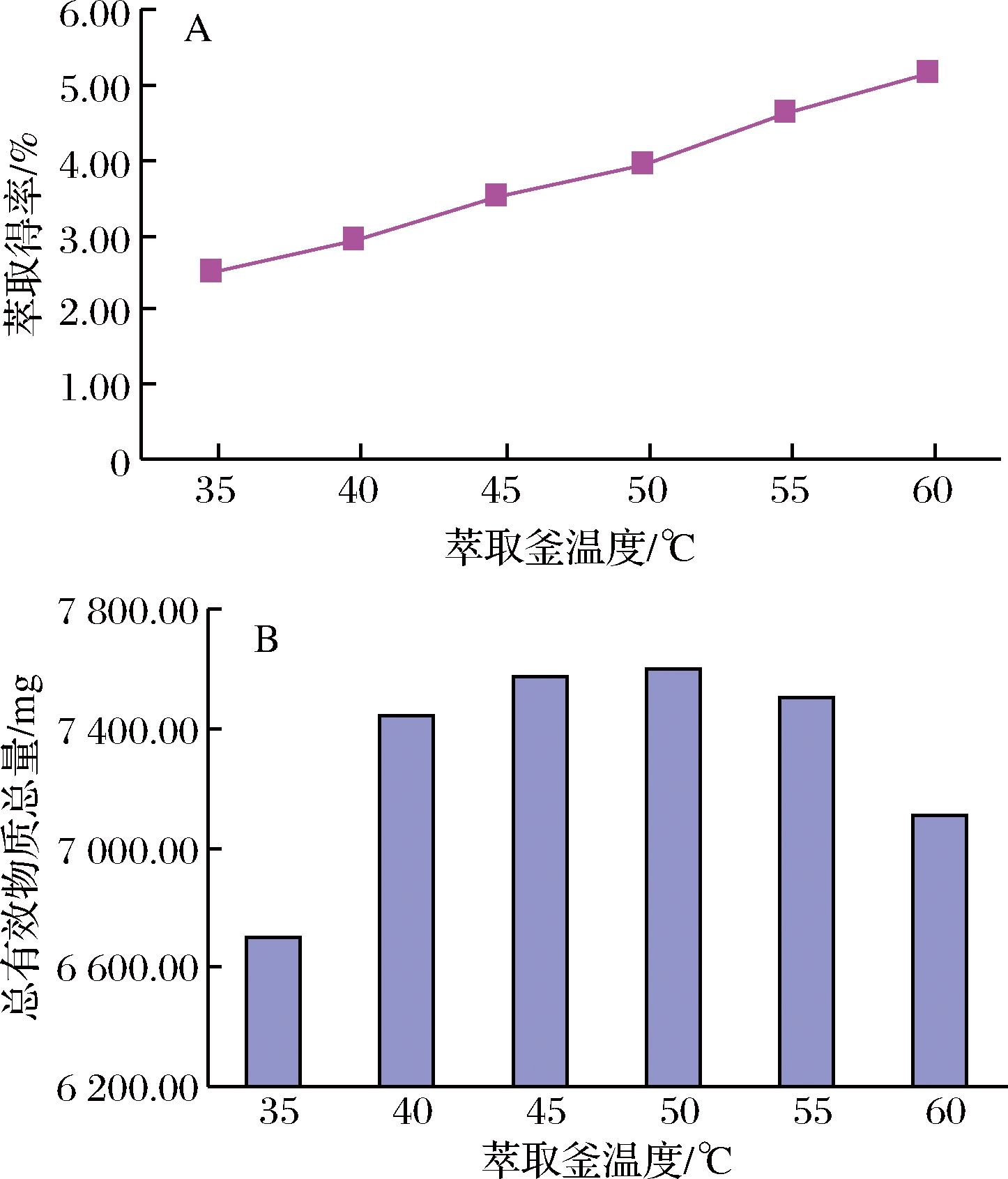

2.2.3 萃取釜温度对萃取率的影响

在萃取釜压力20 MPa,分离釜Ⅰ压力6.5 MPa,温度45 ℃;分离釜Ⅱ压力4.5 MPa,温度35 ℃的条件下,考察萃取釜温度(35~60 ℃)对萃取物得率及有效物质总量的影响。

由图3可知,随着萃取釜温度的升高,虽然萃取物得率成递增趋势,但所萃取的有效物质总量则呈先增大后减小趋势。当萃取温度为50 ℃时,萃取物中的有效物质总量最大。酒精包括其他醇类物质的萃取得率均随萃取温度的升高而增大。因此可确定萃取釜较佳温度为50 ℃。

图3 萃取釜温度对萃取物得率(A)和有效物质总量(B)的影响

Fig.3 The effect of extraction kettle temperature on the yield of extracts(A)and the total amount of substance(B)

2.3 分离条件优化试验

超临界流体萃取工艺基本上是由萃取阶段和分离阶段组成的,所以分离条件仍对黄浆水实际的萃取率起着重要的作用。在本试验中,采用二级分离,末端分离器Ⅱ始终保持该设备要求的CO2最低压力4.5~5 MPa,采用单因素试验对分离釜Ⅰ压力、温度,分离釜Ⅱ温度3个因素进行考察,以确定黄浆水的较佳分离件。

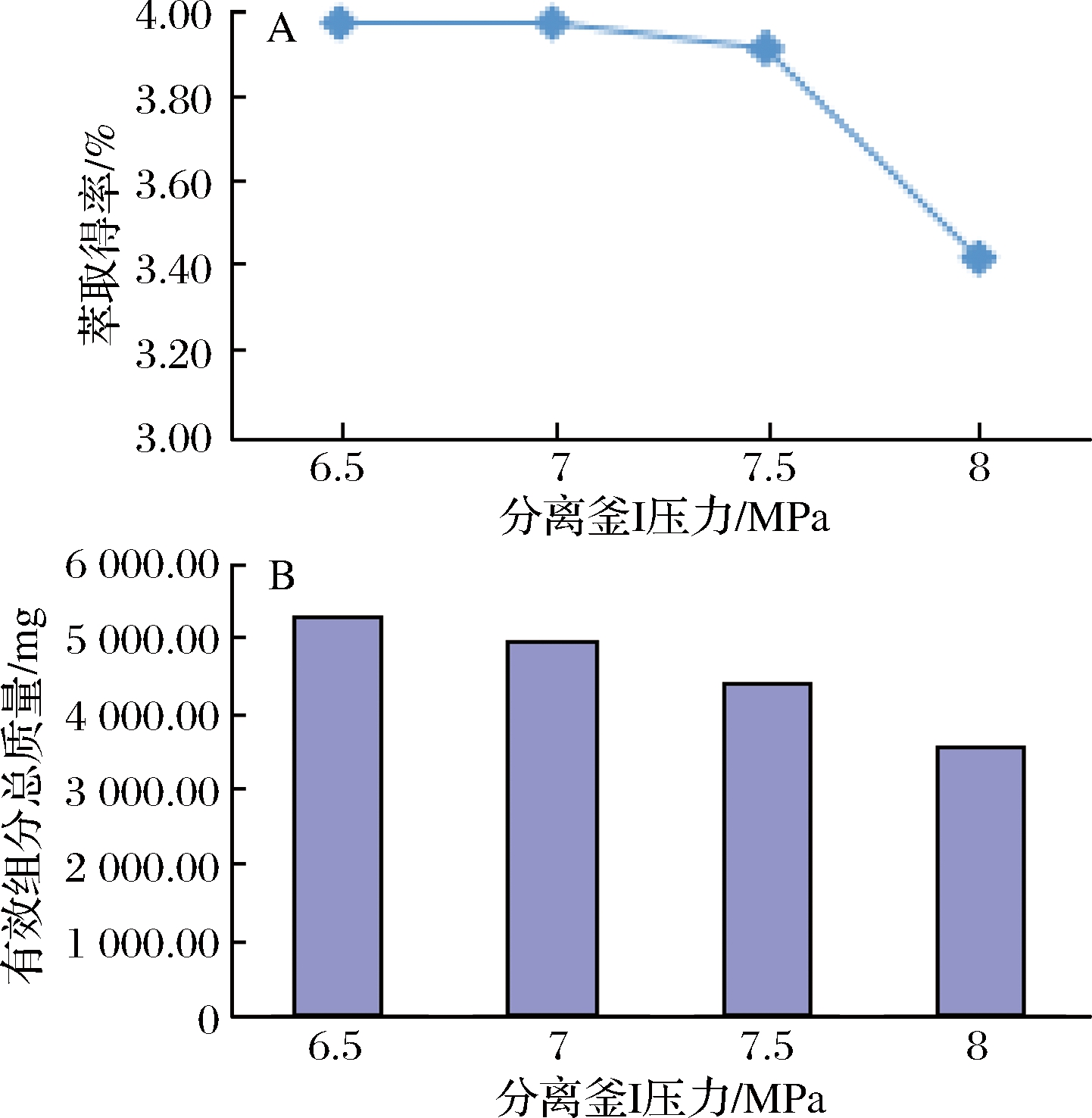

2.3.1 分离釜Ⅰ压力对萃取的影响

萃取条件:萃取釜压力20 MPa,温度50 ℃;选择分离釜Ⅰ压力分别为6.5、7、7.5、8 MPa,温度均为45 ℃;分离釜Ⅱ压力4.5 MPa,温度35 ℃;考察分离釜Ⅰ压力(6.5、7、7.5、8 MPa)对萃取物组分的影响(图4)。

图4 萃取釜Ⅰ压力对萃取物得率(A)和有效物质总量(B)的影响

Fig.4 The effect of extraction kettle Ⅰ pressure on the yield of extracts(A)and the total amount of substance (B)

由图4可知,随着分离釜Ⅰ压力的增大,分离釜Ⅰ收集到的萃取液得率逐渐降低,当分离釜Ⅰ压力为6.5 MPa时,所萃取的有效物质的总量最大,随压力增大,有效物质总量降低,因此选择最适的分离釜Ⅰ压力为6.5 MPa。

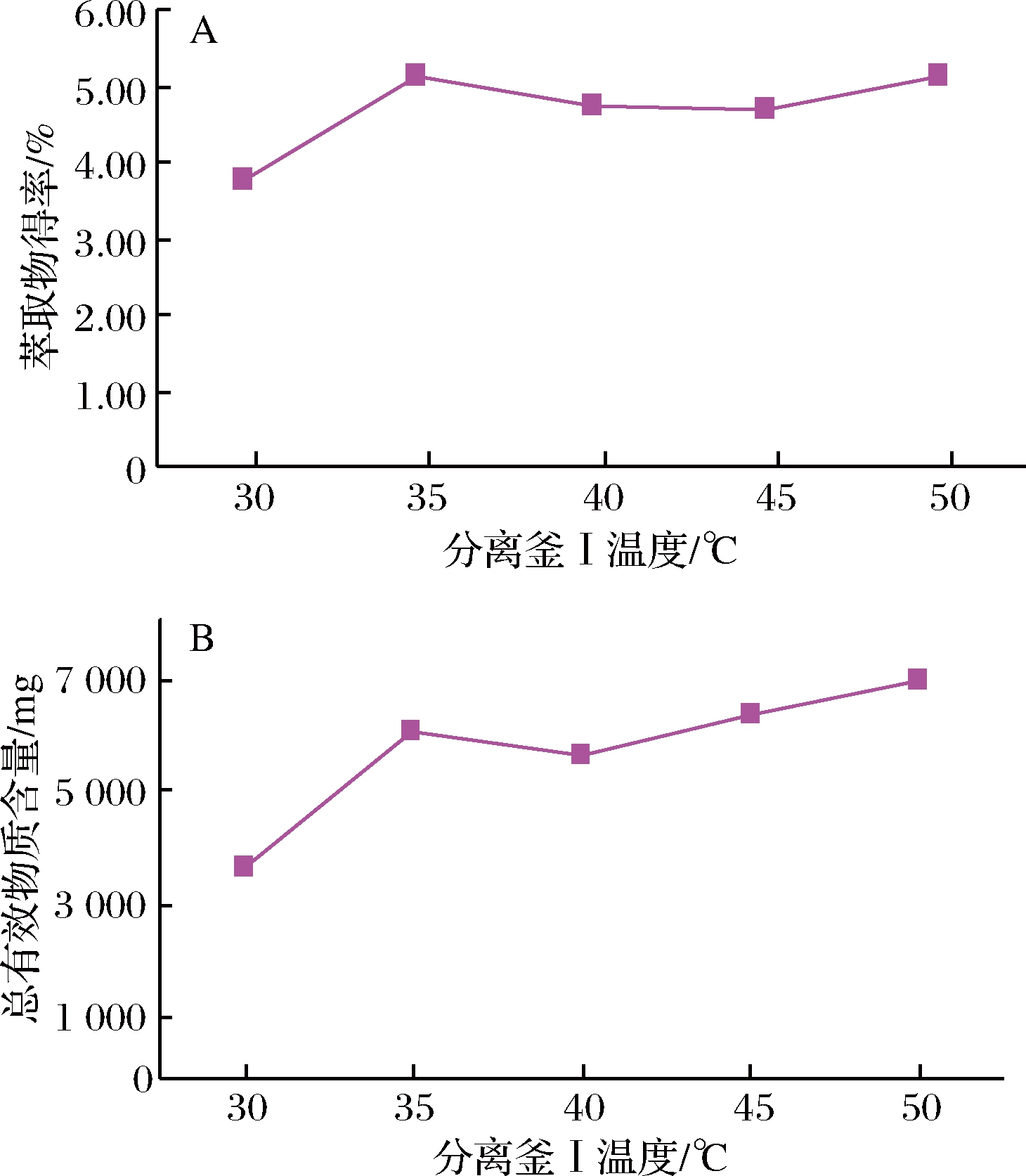

2.3.2 分离釜Ⅰ温度对萃取的影响

萃取条件:萃取釜压力20 MPa,温度50 ℃;分离釜Ⅰ压力6.5 MPa,分离釜Ⅱ压力4.5 MPa,温度35 ℃;分离釜Ⅰ温度设定分别为30、35、40、45、50 ℃,考察分离釜Ⅰ温度对萃取物组分的影响。

由图5可知,分离釜Ⅰ温度为30 ℃时,萃取物得率及有效物质总质量均较低。分离釜Ⅰ温度为35 ℃以上时,萃取物得率均在5%左右,有效物质总质量也基本接近。考虑到温度越高,能耗越大,因此选定分离釜Ⅰ最佳的温度为35 ℃。

图5 分离釜Ⅰ不同温度下萃取物得率(A)和有效物质总量(B)的影响

Fig.5 The effect of extraction kettle Ⅰ temperature on the yield of extracts(A)and the total amount of substance(B)

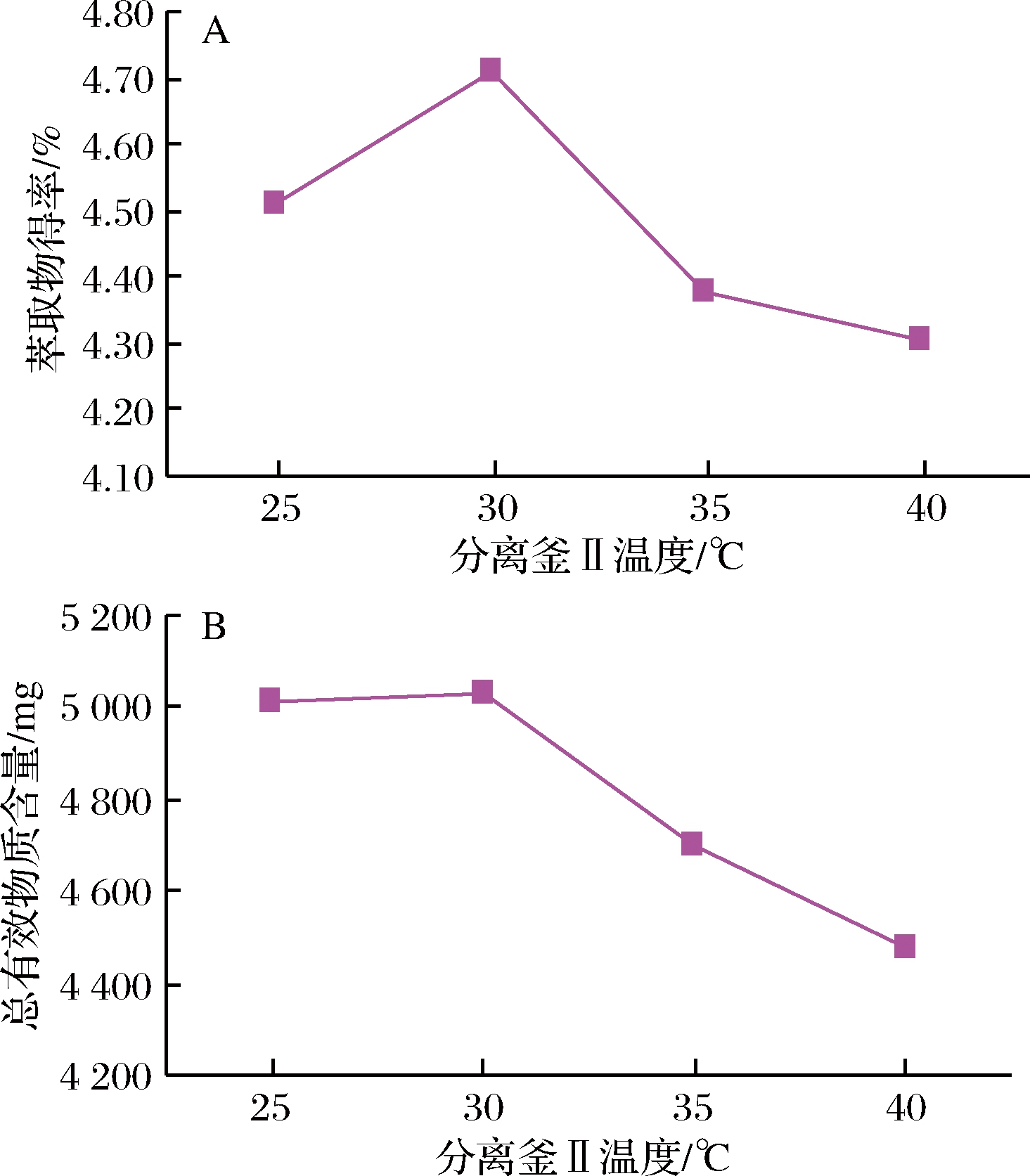

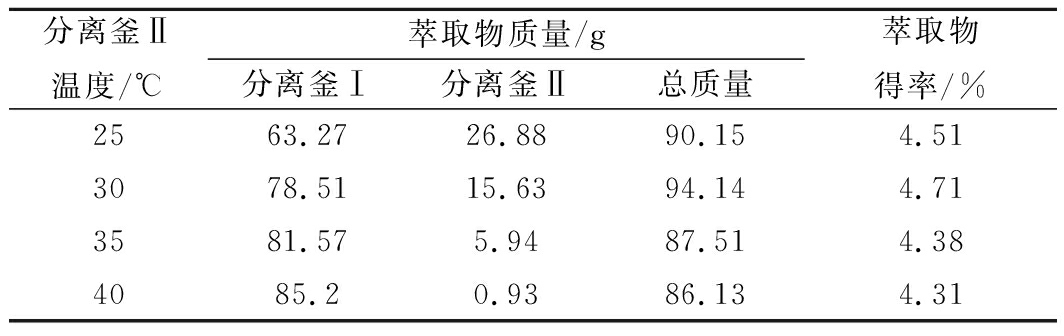

2.3.3 分离釜Ⅱ温度对萃取的影响

萃取条件:萃取釜压力20 MPa,温度50 ℃;分离釜Ⅰ压力6.5 MPa,温度35 ℃;分离釜Ⅱ压力4.5 MPa,分离釜Ⅱ温度设定分别为25、30、35、40 ℃;考察分离釜Ⅱ温度对萃取物组分的影响。

由图6可知,当分离釜Ⅱ温度为25~30 ℃时,萃取物中总有效物质含量较多,分离釜Ⅱ温度为30 ℃时,萃取物中总有效物质含量最多。30 ℃以上,温度越高,有效物质含量越低。

图6 分离釜Ⅱ温度对萃取物得率(A)和有效物质总量(B)的影响

Fig.6 The effect of extraction kettle Ⅱ temperature on the yield of extracts(A)and the total amount of substance(B)

由表2可知:萃取釜Ⅱ温度越高,从分离釜Ⅰ解析得到的萃取物越多,而分离釜Ⅱ解析的萃取物越少,当分离釜Ⅱ温度达到40 ℃时,分离釜Ⅱ几乎没有物质析出。当分离釜Ⅱ温度设定为30 ℃时,萃取物得率最高,达到4.71%。

表2 分离釜Ⅱ温度对萃取物得率的影响

Table 2 The effect of extraction kettle Ⅱ temperature on the yield of extracts

这说明分离釜Ⅱ设定的温度影响有效物质的析出,温度越高,即使分离釜Ⅱ的压力低,大部分有效物质仍然溶解于CO2中而不解析出来。这部分溶于CO2的有效物质随着CO2进入循环体系,其中的一部分重新在分离釜Ⅰ中得到解析,因而温度越高,分离釜Ⅰ解析出的物质越多。

2.4 萃取时间对萃取的影响

萃取条件:萃取釜压力20 MPa,温度50 ℃;分离釜Ⅰ压力6.5 MPa,温度35 ℃;分离釜Ⅱ压力4.5 MPa,温度30 ℃;考察萃取时间对萃取率和萃取物总量的影响。

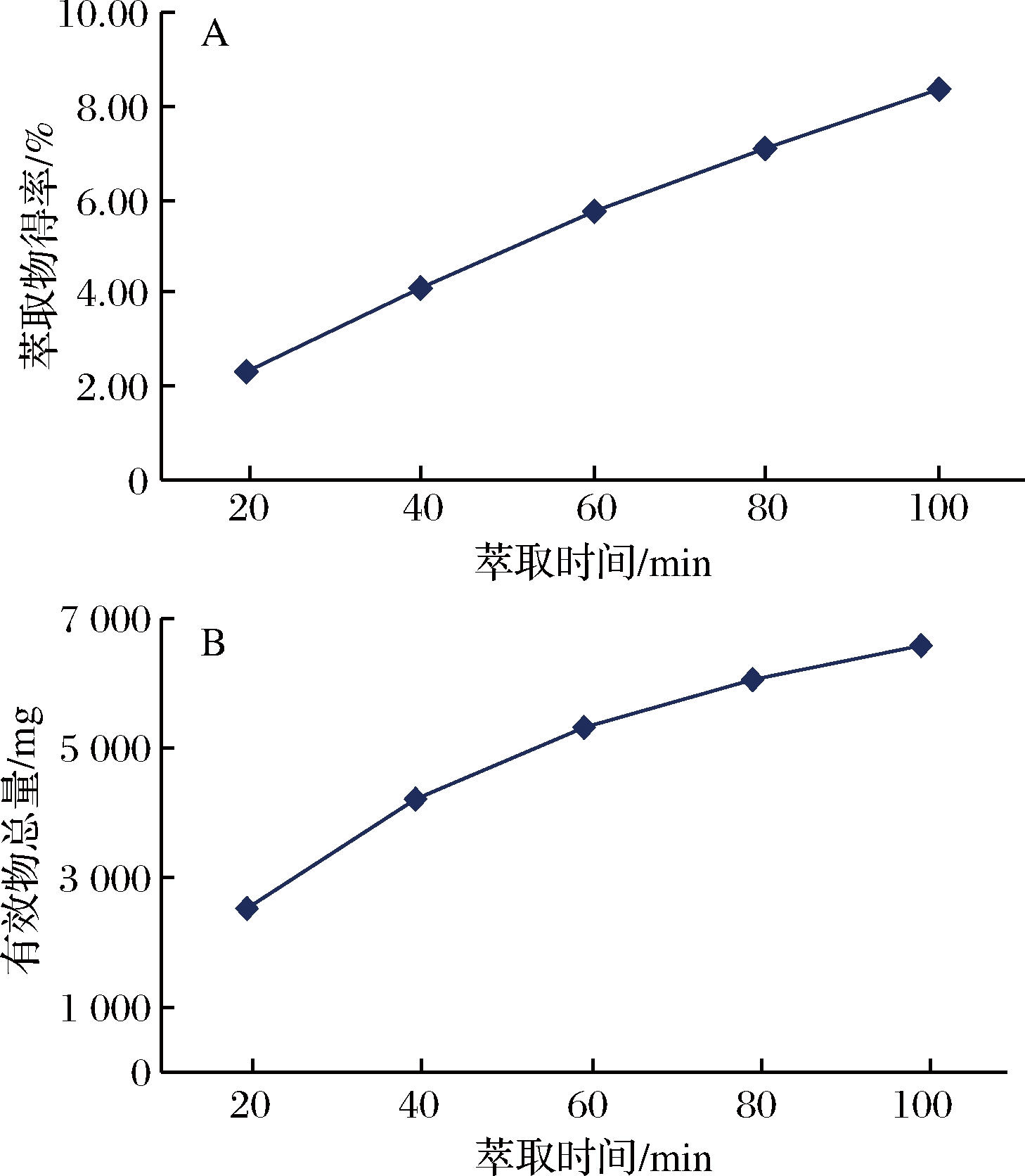

由图7可知,随着萃取时间的延长,萃取物的得率逐渐增加;有效物质总质量也呈现逐渐递增的趋势,但在60 min以后,递增趋势减缓。当萃取时间为60 min时,有效物质总质量所占的比例为萃取100 min 的有效物质总质量的80%以上,即在萃取60 min后,用时花费40 min仅提取了约20%的有效成分,因此在 60 min 后延长萃取时间在经济上是不划算的,因而可确定超临界CO2萃取黄浆水最佳的萃取时间为60 min。

图7 萃取时间对萃取物得率(A)和有效物质总量(B)的影响

Fig.7 The effect of extraction time on the yield of extracts(A)and the total amount of substance(B)

2.5 添加θ环填料对萃取的影响

萃取釜分别为底部直接进气和添加θ环填料两种情况,θ环填料装于自制的不锈钢网柱内,进出较方便。萃取条件:萃取釜压力20 MPa,萃取温度50 ℃,分离器Ⅰ压力6.5 MPa,温度35 ℃,分离器Ⅱ压力4.5 MPa,温度30 ℃,CO2流量30 L/h,每 20 min收集提取物。

图8 θ环填料对萃取物得率(A)和有效物质总量(B)的影响

Fig.8 The effect of the θ ring packing on the yield of extracts(A) and the total amount of substance(B)

由图8可知,萃取釜中添加θ环填料可在一定程度上提高黄浆水的有效物质萃取得率。造成萃取效果差异的主要原因可能是萃取釜添加填料后,一方面由于θ环填料形成的曲折通道使上升的CO2在黄浆水物料中的停留时间延长,同时填料对上升的CO2也会产生分散作用,增加了与黄浆水的接触面积,增强了传质;另一方面,填料阻止了萃取液的返混,使萃取釜中的料液沿萃取方向呈现一定的浓度梯度,提高了黄浆水中的香味成分在溶剂流体中的平衡浓度,提高萃取速度。

3 结论

黄浆水中含有丰富的营养物质,综合优化利用黄浆水,提高黄浆水的利用率是白酒生产企业的重要研究方向。本研究采用超临界CO2萃取技术对其风味组分进行萃取,对黄浆水超临界萃取工艺参数进行试验,得到较佳的萃取条件,萃取压力为20 MPa,萃取釜温度50 ℃,分离釜Ⅰ压力6.5 MPa,分离釜Ⅰ温度35 ℃,分离釜Ⅱ压力为4.5~5 MPa,分离釜Ⅱ温度30 ℃,食用酒精夹带剂用量为5%,CO2流量为30L/h,萃取釜中添加填料,1 h萃取率可达到7.4%。黄浆水综合利用率的提高不仅能提高白酒生产企业的利益,还能减少白酒企业因黄水排放给环境带来的污染,会产生诸多的社会效益。

参考文献

[1] 徐传鸿,余有贵,张文武. 黄水的理化分析及其应用研究进展[J]. 食品安全质量检测学报, 2014,5(12):4 011-4 017.

[2] 袁春红,宋菲菲,林凯,等. 白酒发酵副产物黄水中两株产纤维素酶芽孢杆菌的分离鉴定[J]. 中国酿造, 2014, 33(11):90-93.

[3] 潘玲玲,王媚,罗明有,等. 浓香型白酒黄水、窖泥中微生物总DNA提取方法比较[J]. 中国酿造, 2016, 35(4):42-46.

[4] 杨瑞,周江. 白酒生产副产物黄水及其开发利用现状[J]. 酿酒科技, 2008,165(3):90-92.

[5] 姚琪,涂向勇,姚继承. 酿酒副产物的综合利用新途径[J]. 酿酒, 2009, 36(6):69-72.

[6] 王国春,陈林,赵东,等. 利用超临界CO2萃取技术从酿酒副产物中提取酒用呈香呈味物质的研究[J]. 酿酒科技, 2008,163(1):38-41; 44.

[7] 金荣珍,金永.王方甫. 一种低酸值米糠油超临界甲醇条件下制生物柴油的方法: CN106520357A[P]. 2017-03-22.

[8] 朱开宪,赵金松.张晗. 酿酒黄水萃取液的应用[J]. 酿酒科技, 2016,265(7):78-80.