火龙果营养丰富,可作为水果直接食用也有一定的药用价值,深受人们喜爱。果皮含有大量果皮色素、黄酮类营养物质,但只有少量被用于天然色素和膳食纤维的提取原料,一般被直接丢弃,造成资源浪费[1]。若将果皮制成果干再开发成干粉或活性物质胶囊既可以增加营养物质利用率也减少污染,因此,研究不同干燥方式对果皮理化特性的影响对提高果皮利用率有重要意义[2]。

传统的干燥方式为日晒,这种干燥方式加工时间较长,干燥完产品品质较差。现阶段,改进的加工方式有热风干燥、真空干燥、微波辅助真空干燥、真空冷冻干燥等,根据不同物料选择不同的干燥方式。邓媛元等[3]研究了真空冷冻干燥、热风干燥、微波干燥对苦瓜营养与品质的影响,发现经过干燥后的苦瓜的VC、总酚、总黄酮含量均有所下降,热风干燥会引起苦瓜褐变,但营养成分和抗氧化活性损失较小,而真空冷冻干燥有利于保持干燥苦瓜的质构和色泽,微波干燥苦瓜的综合品质较差。邓红等[4]研究热风干燥、远红外干燥和微波干燥对苹果品质的影响,结果表明:微波干燥后苹果的VC含量、总酸度、感官指标结果都较好,热风干燥略差于微波干燥,远红外干燥后的苹果VC含量最小,复水性较差,口感有糊味,干燥结果最差。不同的干燥方式对于果蔬理化品质和营养品质影响差别较大。目前,关于火龙果果皮干燥的研究较少,更缺少综合比较不同干燥方式对于火龙果果皮理化性质和营养成分的研究报道,本文通过热风干燥、真空干燥和真空冷冻干燥3种干燥处理方式,比较不同干燥方式对火龙果果皮的理化性质和营养成分的影响,旨在为火龙果果皮的进一步加工利用提供参考。

1 材料与方法

1.1 材料与试剂

红心火龙果(购买于上海市杨浦区小江西水果店)将其剪去叶子,清洗干净,去除果肉,果皮切至4.00 cm×4.00 cm×1.00 cm大小,再用滤纸吸干其表面水分,原始果皮湿基含水率:(88±2)%。

试剂:乙醇、芦丁、NaNO2、Al(NO3)3、FeSO4、醋酸、醋酸钠、DPPH(1,1-二苯基-2-三硝基苯肼)、TPTZ(三吡啶基三嗪),所用试剂均为分析纯。

1.2 仪器与设备

Virtis真空冷冻干燥机,美国VIRTIS公司;DGH-9053A台式鼓风干燥箱,上海和呈仪器制造有限公司;DZF-6020D真空干燥箱,上海东麓仪器设备有限公司;美能达CR-400便携色差仪,日本Konica Minolta公司;LyoResis共晶点测试仪,北京海博飞科技有限公司;PTY全自动智能内校分析天平,福州普力斯特科学仪器有限公司;尼康XT225工业CT断层扫描仪,尼康仪器上海有限公司;SMS TA-XT Plus质构分析仪,英国Stable Micro System公司;759S紫外可见分光光度计,上海元析仪器有限公司。

1.3方法

1.3.1干燥方法

热风干燥:将处理好的果皮放至热风干燥箱,干燥温度保持70 ℃,风速为0.8 m/s,连续干燥10 h,干燥过程中将果皮平铺,保持适当距离,避免其相互粘连。

真空干燥:在真空干燥机内进行,温度为50 ℃,真空度为0.2 kPa,连续干燥5 h。

真空冷冻干燥:真空冷冻干燥分为预冻、一次干燥、二次干燥。预冻温度为-50 ℃,时间为4 h,一次干燥冷阱温度为-40 ℃,真空度为10 Pa,一次干燥时间为5 h,二次干燥加热板温度为35 ℃,真空度为30 Pa,时间为5 h。

干燥过程中定期测定果皮湿基含水率,湿基含水率低于5%时干燥结束。

1.3.2检测方法

1.3.2.1 色泽分析

使用美能达CR-400便携色差仪测定色度值L*、a*、b*,其中L*代表明暗度, a*代表红绿值,b*代表黄蓝色。以仪器空白版为标准,每个样品进行3次平行测定[5]。

1.3.2.2 收缩率

使用体积替代方法,以小米作为替代品,测量干燥前、后果皮的体积。根据公式(1)计算收缩率,并绘制收缩率变化曲线。

![]()

(1)

式中:R1,收缩率,%;V0,干燥前样品的体积,cm3;V1,干燥后的体积,cm3[6]。

1.3.2.3 孔隙率

使用XTH225型工业CT机扫描断层截面,每张样品CT图由3次扫描结果复合而成。设定管电压为88 kV,管电流为72 mA,曝光时间为500 m/s,拍摄张数为800 张,利用自带图像处理软件3D Pro复合扫描截图和计算软件VGS Studio定量分析,得出断层3D图片和平均孔隙率[7]。

1.3.2.4 复水性

精确称取20.00g不同干燥方式处理的果干放置于500 mL烧杯中,加入25 ℃、400 mL纯水,开始阶段每间隔10 min取出,滤纸吸干表面水分,称取1次质量。复水60 min后,每间隔20 min称重1次,复水过程持续120 min。根据公式(2)绘制复水率曲线[8]。

![]()

(2)

式中:R2,复水率,%;m1,复水后的质量,g;m2,干燥后的质量,g。

1.3.2.5 硬度、脆性和弹性的测定

室温条件下,使用TA-XT Plus质构仪在TPA模式检测不同干燥样品的硬度、脆性和弹性。采用P/2探头,测前速率为1 mm/s,测中速率为2 mm/s,测后速率为10 mm/s,样品承受力为5.0 g,测定样品的硬度和脆性。采用P/5s探头,测前速率为1 mm/s,测中速率为1 mm/s,测后速率为1 mm/s,检测样品弹性[9-10]。

1.3.2.6 果皮色素

称取4份果皮各5.00 g,分别加入100.00 mL体积分数30%的乙醇,料液比为1∶20,在40 ℃恒温水浴锅中浸提60 min, 4 000 r/min离心15 min,取上清液,测量其在538 nm处的吸光值。

1.3.2.7 总黄酮含量

采取芦丁分光光度法测定[15]。根据实验所得数据,计算回归方程。回归方程为y=1.085 7x+0.004 9,相关系数R2=0.999 6。

取0.50 g果皮于25 mL碘量瓶中,加入10.00 mL体积分数为80%的乙醇溶剂,80 ℃恒温水浴锅水浴30 min,3 000 r/min离心10 min,取上清液,在波长511 nm处测定其吸光度。果皮中总黄酮提取率的计算公式为:

![]()

(3)

式中:P,总黄酮含量,mg/g;c,从回归方程中计算得出样品中总黄酮质量,mg;n,稀释倍数;V,浓溶液的体积,mL;V1,测定体积,mL;w,投料量,g。

1.3.2.8 总氧化能力(FRAP)值测定

取0.50 g样品于50 mL的三角瓶中,加入体积分数为80%乙醇20.00 mL,60 W超声3 min,粉碎3次,辐射时间10 s,超声频率400 Hz,用体积分数为80%的乙醇定容备用。

测定FeSO4标准曲线:将pH 3.6的0.30 mol/L的醋酸盐缓冲溶液、10.00 mmol/L TPTZ溶液、20.00 mmol/L FeCl3以10∶1∶1混合制备TPTZ工作液。取1.80 mL TPTZ工作液,加入0.20 mL不同浓度FeSO4(浓度分别为0.025、0.05、0.10、0.15、0.20、0.25、0.30、0.35、0.40、0.5、1.00、1.50 mmol/L),在593 nm处测定吸光度。

移取上述配用各组样品溶液0.20 mL,加入TPTZ工作液,混匀反应,于593 nm处读取吸光度,样品的总抗氧化能力以FRAP表示:1 FRAP=1 mmol/L FeSO4的氧化能力[11]。

1.3.2.9 清除自由基能力测定(DPPH)

移取上述配用各组样品溶液0.20 mL,稀释5倍后移取100 μL,加入2.00 mL 0.20 mmol/L DPPH,避光室温反应20 min,在517 nm处检测吸光度,同时以体积分数为80%的乙醇与DPPH混合溶液作为空白对照组,清除率计算公式如下:

清除率![]()

(4)

式中:A517样品,加入样品时DPPH的吸光度;A517空白,未加入样品空白组DPPH的吸光度[12]。

1.4 数据分析

每组实验平行3次测定,结果用x±s表示,采用SPSS 2.0软件对数据进行显著性分析,使用Excel 2016软件绘图。

2 结果与分析

2.1 不同干燥方式对火龙果果皮色泽的影响

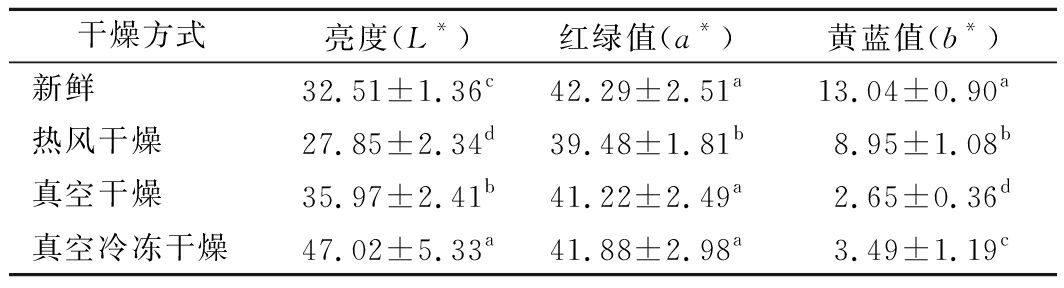

由表1可以看出,热风干燥处理后果皮的色度值亮度(L*)、红绿值(a*)、黄蓝值(b*)与新鲜果皮、真空干燥、真空冷冻干燥后的果皮均有显著性差异(P<0.05)。

表1 不同干燥方式对于火龙果果皮色泽的影响

Table 1 Different drying methods for the pitaya pericarp color

注:同一列中a、b、c、d不同字母表示显著性差异(P<0.05)。

热风干燥后果皮亮度(L*)减小,即果皮变暗,是因为热风干燥过程果皮与氧气充分接触,果皮内的氨基酸和还原糖发生美拉德反应,生成黑褐色络合物。而真空干燥和真空冷冻干燥这2种干燥方式基本与氧气隔绝,杜绝了褐变反应。而水分减少增加果皮的亮度(L*),所以真空冷冻干燥、真空干燥后果皮亮度值(L*)大于新鲜果皮。果皮内红色素不稳定易分解,干燥后果皮的红绿值(a*)减小,热风干燥温度最高,红绿值(a*)最小,真空冷冻干燥温度最低,最有效地减少了果皮色素被破坏,最完整地保持了果皮本身的颜色和气味,且其红绿值(a*)最接近新鲜果皮。从色泽角度考虑,真空冷冻干燥优于真空干燥和热风干燥。叶兴乾等[13]研究了4种不同干燥方法对栗粉色泽的影响,结果表明自然干燥、热风干燥比微波干燥和高温蒸后干燥褐变程度低,微波干燥和高温蒸煮后热风干燥具有较低的红绿值(a*)和较高的黄蓝值(b*),说明在加工过程中发生褐变,近一步证明褐变程度与温度有关,温度越高,发生褐变程度越严重。

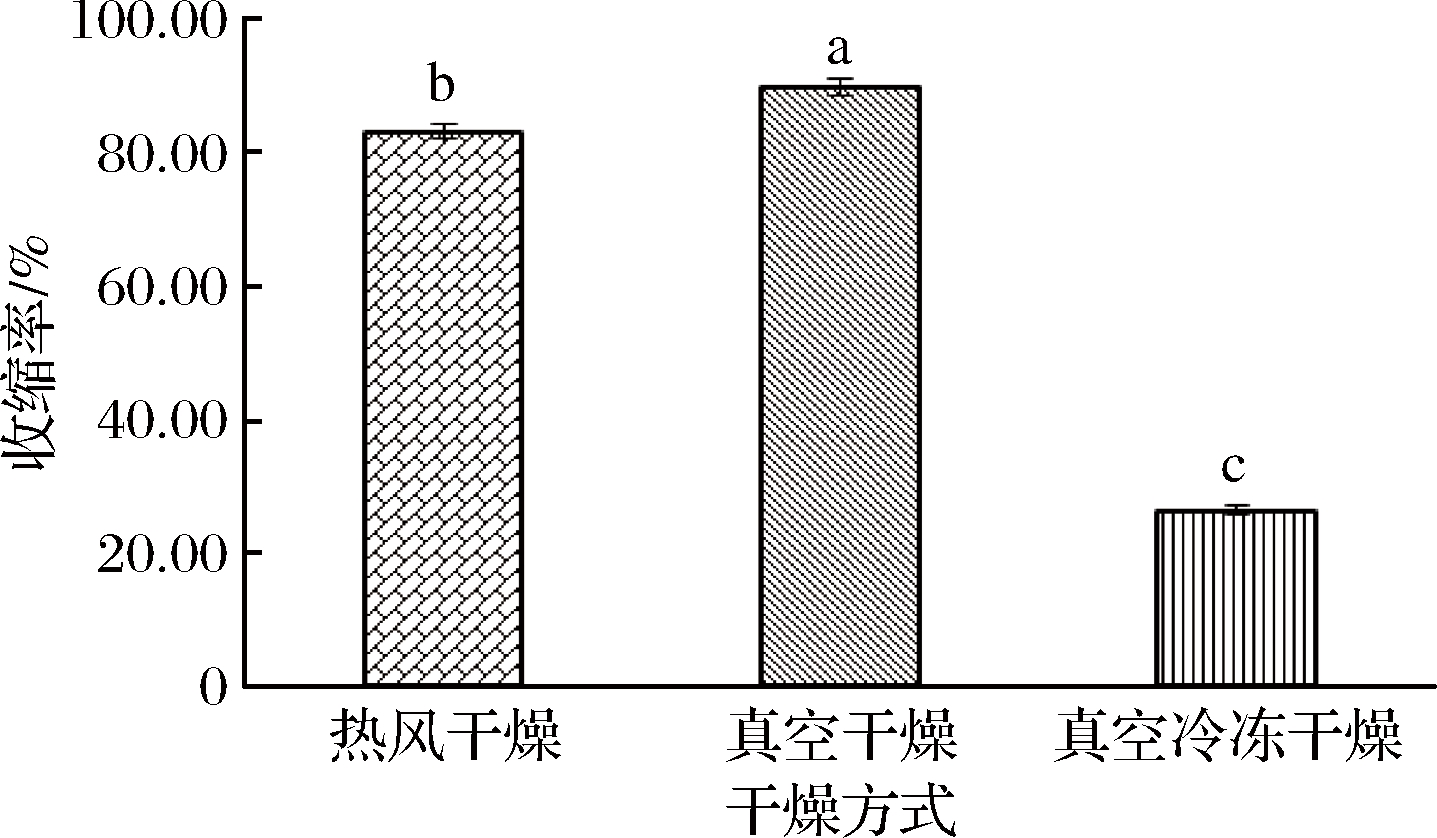

2.2 不同干燥方式对火龙果果皮收缩率的影响

由图1可以得出,不同干燥方式的火龙果果皮的收缩率有显著性差异(P<0.05)。真空冷冻干燥后的果皮收缩率最小(26.28%±0.81%),其次是热风干燥(83.19%±0.96%),真空干燥收缩率最大(89.88%±1.23%),是真空冷冻干燥的3.4倍。不同的干燥方式,果皮水分流失的方式不同,导致果皮收缩率不同。热风干燥和真空干燥将果皮内水分直接蒸发,水分蒸发的初期先失去果皮内的自由水,再失去结合水,结合水的流失导致果皮内细胞壁不可逆破裂,纤维素皱缩,产生不可逆形变。而真空冷冻干燥先经过预冻,将果皮内自由水和结合水的温度降低至共晶点温度以下,经过升华干燥除去果皮内的大部分水分,再经过解析干燥进一步除去剩余的少量水分,干燥后的果皮所占空间保留,可基本保持其原有形状、体积和形态基本不变,但是由于重力作用和水分升华作用,果皮的结构会轻微收缩,但整体收缩率较小,所以真空冷冻干燥后果皮收缩率远小于热风干燥和真空干燥[14]。黄建立等[15]研究热风干燥、微波干燥、真空干燥、微波真空干燥及真空冷冻干燥5种干燥方式对银耳干品收缩率的影响,结果表明:冷冻干燥<热风干燥<真空干燥,其结果与干燥火龙果果皮的收缩率相同。从收缩率角度比较不同干燥方式的优劣:真空冷冻干燥>热风干燥>真空干燥。

图1 不同干燥方式对火龙果果皮收缩率的影响

Fig.1 Effect of different drying methods on the shrinkage of pitaya pericarp

2.3 不同干燥方式对火龙果果皮孔隙率的影响

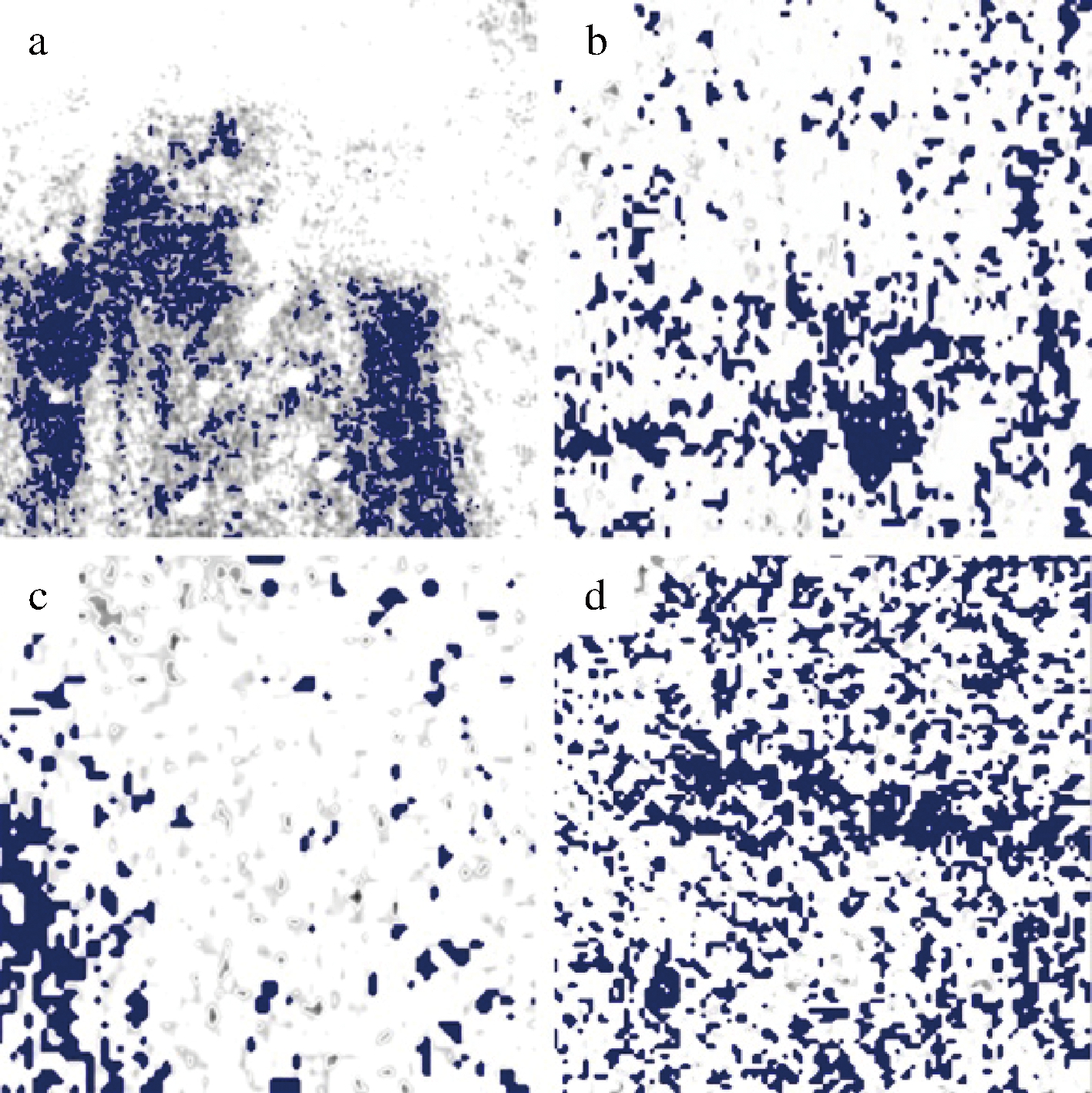

为了研究不同干燥方式对于火龙果果皮的微观结构的影响,使用XTH225型工业CT机对新鲜果皮和经过热风干燥、真空干燥和真空冷冻干燥的果皮断层扫描,测其微观结构和孔隙率。

由图2可知,真空冷冻干燥后果皮的孔隙率(30.83%±1.03%)最高,且高于新鲜果皮(24.57%±0.87%),而真空干燥(14.30%±0.89%)和热风干燥(19.67%±0.61%)的果皮孔隙率低于新鲜果皮。不同干燥方式后火龙果果皮孔隙率差异性显著(P<0.05)。

a-新鲜;b-热风干燥;c-真空干燥;d-真空冷冻干燥

图2 不同干燥方式对火龙果果皮孔隙率的影响

Fig.2 Effect of different drying methods on the porosity of pitaya pericarp

不同干燥方式后果皮的细胞组织结构与新鲜果皮相差较大,新鲜果皮组织细胞结构紧密,经过干燥后细胞组织发生不同程度的空腔,由于干燥原理不同,组织内结构变化也不相同,进而导致空隙大小、形状和孔隙率都不同。

经过真空冷冻干燥后的果皮单个孔隙较小,孔隙率较高,空隙分布较均匀且广泛,热风干燥和真空干燥后果皮孔隙较大,分布不均匀。果皮孔隙率大小和形状取决于干燥过程,热风干燥和真空干燥都是水分由表及里蒸发,在蒸发过程中存在温度梯度和湿度梯度,两种梯度反向进行,干燥速率慢,干燥时间长,蒸发过程破坏了果皮结构,尤其是果皮内的纤维素随着水分的直接蒸发产生了形变,甚至断裂,组织干缩严重,导致孔径变小甚至消失[16]。真空冷冻干燥将水分由固态直接升华为气态,以达到干燥的目的,真空冷冻干燥的预冻过程将组织结构固定,再均匀升华除去果皮内水分,水分流失均匀,保持了果皮内纤维素原状,这也是冷冻干燥后果皮收缩率较小的主要原因[17]。

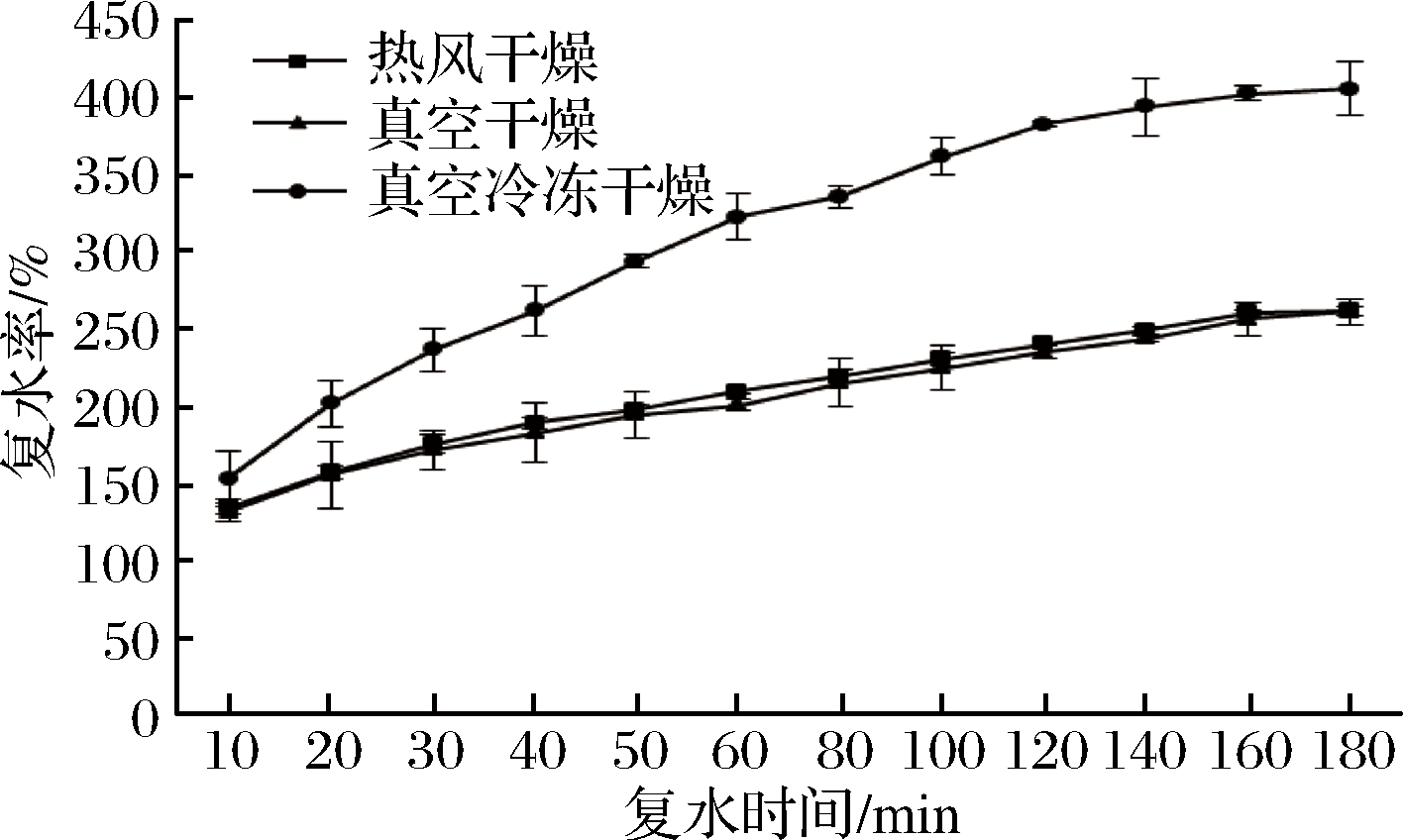

2.4 不同干燥方式对火龙果果皮复水性的影响

干燥后果皮的复水性是检验干燥过程对果皮内部结构损伤的有利途径。复水性越好表明果皮内组织结构和组织纤维受损程度越小,复水后越接近新鲜果皮。由图3可以得出,真空冷冻干燥后果皮复水率与热风干燥和真空干燥存在显著性差异(P<0.05),真空冷冻干燥之后的火龙果果皮的复水性最好,复水率最高(405.60%±6.83%),是真空干燥的1.5倍。热风干燥(261.73%±4.39%)和真空干燥(261.20%±2.82%)的复水性相对较差,且两者复水率相差不大。

图3 不同干燥方式对于火龙果果皮的复水性影响

Fig.3 Effect of different drying methods on rehydration of pitaya pericarp

干燥后果皮的复水性主要取决于果皮组织和细胞的破损程度和干燥后其表面孔隙率。在干燥过程中,如果果皮发生了不可逆的细胞破损,导致细胞完整性缺失,组织结构坍塌,则其复水性会降低。由工业CT断层扫描可以得出,真空冷冻干燥后的果皮收缩率较小、孔隙率大、表面和内部纤维之间都存在大量空隙,为复水时的水分的渗透提供了有效途径。而经过热风干燥和真空干燥的果皮水分蒸发导致细胞组织结构不可逆的被破坏,内部结构密集,果皮孔径变小甚至消失,复水时水分难以渗透,所以其复水率较小[18]。综上所述:真空冷冻干燥对果皮的收缩率、孔隙率和复水性影响小于热风干燥和真空干燥,而热风干燥和真空干燥对于果皮影响较大,但两者之间相差不大。马先英等[19]使用不同的干燥方式处理胡萝卜,观察干燥对于胡萝卜复水性的影响,结果也表明不同的干燥方法对于胡萝卜干制品的复水性和感官品质有明显差异。

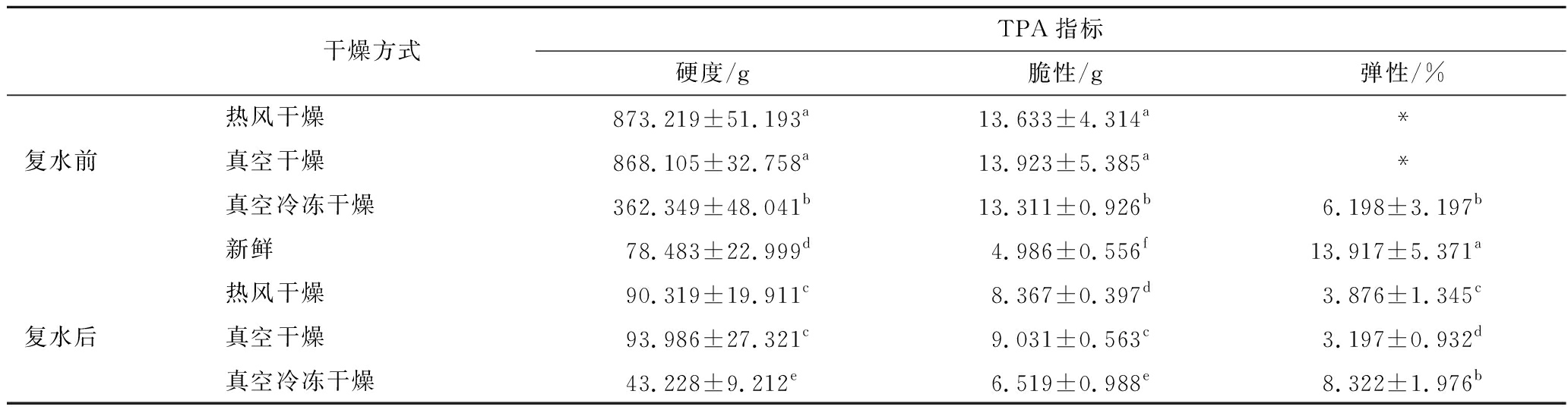

2.5 不同干燥方式对火龙果果皮TPA的影响

由表2可以得出,不同干燥方式对复水前后火龙果果皮TPA(包括果皮的硬度、脆性和弹性)的影响。复水前干燥果皮的TPA参数可以为果皮直接食用口感提供依据,复水后的果皮TPA与新鲜果皮比较,以观察干燥过程对于果皮TPA的影响。

表2 不同干燥方式对复水前后火龙果果皮TPA的影响

Table 2 Effect of different drying methods on TPA of pitaya pericarp before and after rehydration

注:同一列中不同字母表示显著性差异(P<0.05),*表示检测结果无实际意义。

热风干燥和真空干燥后果皮的硬度和脆性与真空冷冻干燥有显著性差异(P<0.05),真空冷冻干燥的硬度和脆性均小于真空干燥和热风干燥,而热风干燥和真空干燥果皮硬度和脆性无显著性差异(P>0.05), 且热风干燥和真空干燥的弹性检测结果无实际意义。热风干燥和真空干燥后果皮口感相似,较硬较脆且无弹性,口感较差。由复水前干燥果皮的TPA指标可以得出真空冷冻干燥后果皮硬度、脆性和弹性都更适合直接食用。

干燥后果皮口感差异是因为不同干燥方式的原理不同,也与果皮干燥温度相关。热风干燥和真空干燥过程中,果皮表面温度高于内部,随着表面水分的蒸发迁移,果皮内部水分未能及时转移到表面,细胞收缩在表面迅速形成一层干硬膜。当果皮中心干燥和收缩时,又会出现内裂空隙,从而形成表皮起皱、开裂破损、干瘪坚硬等现象,表现为口感坚硬,酥脆度差。热风干燥温度最高,硬度最大,是因为温度较高时,达到平衡含水率时水分失散较快,快速流失水分致使干燥产品硬度较大[20]。

真空冷冻干燥后果皮复水后和复水前的弹性无显著性差异(P>0.05),再次说明真空冷冻干燥对于果皮结构改变较小,进而对果皮的弹性影响较小。

不同干燥方式后果皮复水后的硬度和脆性与新鲜果皮之间存在显著性差异(P<0.05)。复水后热风干燥和真空干燥的果皮硬度大于新鲜果皮,真空冷冻干燥的果皮硬度小于新鲜果皮,因为果皮复水率越大,吸收水分越多,其硬度越小。3种不同干燥方式处理的果皮复水后脆性均大于新鲜果皮,弹性均小于新鲜果皮,因为干燥对于果皮的损伤不可逆,复水过程并未恢复其组织结构,真空冷冻干燥后果皮脆性和弹性最接近新鲜果皮,说明真空冷冻干燥相对于其他两种干燥方式对果皮的损伤最小。金洋等[21]研究经过不同干燥方法后的乌贼复水后的TPA,结果表明真空冷冻干燥后复水后的乌贼硬度小,弹性和咀嚼性接近新鲜乌贼,而热风干燥后乌贼复水后比新鲜乌贼硬度小、弹性和咀嚼性大。近一步证明不同干燥方法对于样品的TPA影响不同,真空冷冻干燥后的样品口感更好,复水后更接近新鲜样品。

总而言之,干燥后果皮的TPA结果表明:复水前真空冷冻干燥后果皮更适合直接食用,真空冷冻干燥果皮复水后更接近于新鲜果皮。

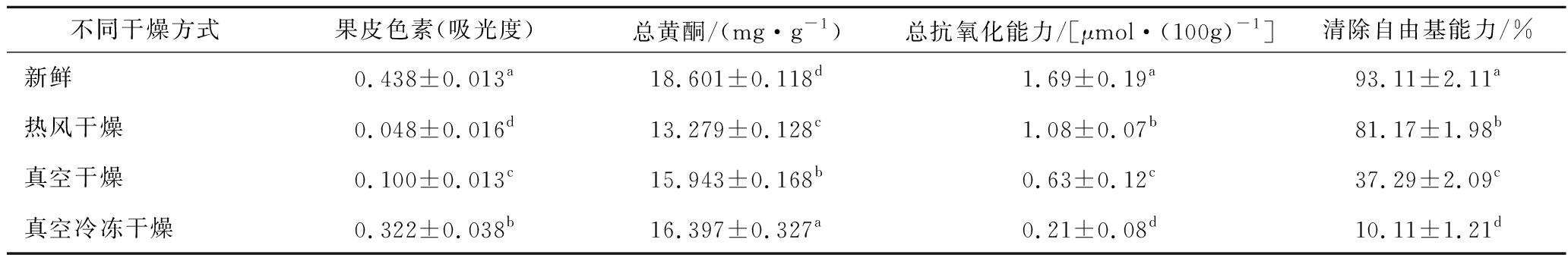

2.6 不同干燥方式对火龙果果皮营养物质的影响

由表3可以得出新鲜果皮的营养物质含量最高,其果皮色素、总黄酮均高于经过干燥后的果皮,不同干燥方式对果皮内果皮色素和总黄酮含量的影响有显著性差异(P<0.05)。

表3 不同干燥方式对火龙果果皮营养物质和抗氧化能力的影响

Table 3 Effects of different drying methods on the nutritional content and antioxidant capacity of pitaya pericarp

注:同一列中不同字母表示显著性差异(P<0.05)。

热风干燥后的果皮色素含量最低,真空干燥次之,真空冷冻干燥最多,这是由于果皮色素是一种热敏性物质,热风干燥和真空干燥温度较高,果皮色素受热分解。干燥后果皮总黄酮含量趋势与果皮色素相同,真空冷冻干燥后果皮含量最多,热风干燥最少,随着温度的升高含量减少,因为果皮内的黄酮类化合物新橙皮苷和芸香苷受热易分解[22]。

不同干燥方式处理后果皮的总抗氧化能力和清除自由基能力之间有显著性差异(P<0.05)。新鲜果皮总抗氧化能力和清除自由基的能力最好,热风干燥仅次于新鲜果皮,高于真空干燥和真空冷冻干燥。原因如下:(1)干燥后果皮的总抗氧化能力和清除自由基能力不仅与果皮内果皮色素、总黄酮含量相关,也与果皮内非热敏性抗氧化性物质相关。PAPOUTSIS[23]在比较不同干燥方式对于柠檬皮抗氧化性物质的影响时得出结论:当干燥后柠檬皮内的新橙皮苷和芸香苷较多时,果皮内的总抗氧化能力越强,这两种物质也存在于火龙果果皮中。(2)当果皮内总酚含量较高时,抗氧化性和清除自由基能力较强,因为果皮内含有多酚氧化酶,多酚氧化酶是酚类化合物氧化的一种催化剂,热风干燥和真空干燥条件下,较高的温度使多酚氧化酶失去活性,降低酚类化合物被氧化概率,从而提高果皮的抗氧化性。(3)热风干燥和真空干燥时,高温度会促进组织细胞壁破裂,释放出水解酶,高温使水解酶失活,阻止其抗氧化性被破坏[24-25]。总之,真空冷冻干燥有助于保护热敏性物质(果皮色素、总黄酮),但不利于果皮总抗氧化能力和清除自由基能力。

3 结论

通过对比3种干燥方式对火龙果果皮理化特性的影响,可以发现:不同干燥方式对于火龙果果皮的理化特性的影响差异较大。采用真空冷冻干燥后的火龙果果皮色泽与新鲜果皮相近,其收缩率变化较小、孔隙率大、复水率高,且口感更适合直接食用,复水后的果皮TPA参数最接近于新鲜果皮,果皮色素和总黄酮含量明显高于其他2种干燥方式,但其总抗氧化能力和清除自由基能力较差。

热风干燥和真空干燥果皮的收缩率、孔隙率和复水性相近,都差于真空冷冻干燥。干燥后的果皮色泽变化较大,果皮较硬,无弹性,口感较差,不适合直接实用,热风干燥后果皮总抗氧化能力和清除自由基能力优于真空干燥和真空冷冻干燥。

通过上诉结果分析,综合考量干燥后果皮的色泽、收缩率、孔隙率、复水性、TPA、果皮色素、总黄酮含量、总抗氧化能力和清除自由基能力9项评价指标,真空冷冻干燥更适合将火龙果果皮直接加工成可直接食用食品,而热风干燥更适合干燥果皮,然后进一步加工成果粉再利用。

参考文献

[1] 张福平. 火龙果的营养保健功效及开发利用[J]. 食品研究与开发, 2002, 23(3):49-50.

[2] ZHENG G M, XIANG-YANG L I, WU-JI Y E. A study of red-pigment from the pitaya peel[J]. Journal of Guangdong College Petrochemical Technology, 2005,3(2): 6-8.

[3] 邓媛元,汤琴,张瑞芬,等. 不同干燥方式对苦瓜营养与品质特性的影响[J]. 中国农业科学, 2017, 50(2):362-371.

[4] 邓红,王小娟. 不同干燥方法对苹果片品质的影响[J]. 食品科技, 2007, 32(2):84-87.

[5] VARNALIS A I, BRENNAN J G, MACDOUGALL D B. A proposed mechanism of high-temperature puffing of puffing. Part Ⅱ. The influence of blanching and initial drying on the permeability of the partially dried layer to water vapour [J]. Journal of Food Engineering, 2001, 48(4): 369 378.

[6] YADAV A R, GUHA M, THARANATHAN R N, et al. Changes in characteristics of sweet potato flour prepared by different drying techniques[J]. LWT - Food Science and Technology, 2006, 39(1):20-26.

[7] STEPPE K, CNUDDE V, GIRARD C, et al. Use of X-ray computed microtomography for non-invasive determination of wood anatomical characteristics[J]. Journal of Structural Biology, 2004, 148(1):11.

[8] RUI W, MIN Z, MUJUMDAR A S. Effects of vacuum and microwave freeze drying on microstructure and quality of potato slices[J]. Journal of Food Engineering, 2010, 101(2):131-139.

[9] RAHMAN M S, ALFARSI S A. Instrumental texture profile analysis (TPA) of date flesh as a function of moisture content[J]. Journal of Food Engineering, 2005, 66(4):505-511.

[10] DAI Z, CUI Y, WANG H. Changes of textural properties of cultured pseudosciaena crocea muscle under different frozen storage conditions[J]. Food & Fermentation Industries, 2008, 34(8):188-191.

[11] LARRAURI J A, RUPEREZ P, SAURACALIXTO F. Effect of drying temperature on the stability of polyphenols and antioxidant activity of red grape pomace peels[J]. Journal of Agricultural & Food Chemistry, 1997, 45(4):1 390-1 393.

[12] CHANG C H, LIN H Y, CHANG C Y, et al. Comparisons on the antioxidant properties of fresh, freeze-dried and hot-air-dried tomatoes[J]. Journal of Food Engineering, 2006, 77(3):478-485.

[13] 叶兴乾,刘东红,陈健初,等. 不同干燥方法对栗粉的理化性质与功能特性的影响[J]. 农业工程学报, 2001, 17(4):95-98.

[14] 胡庆国,张慜,杜卫华,等. 不同干燥方式对颗粒状果蔬品质变化的影响[J]. 食品与生物技术学报, 2006, 25(2):28-32.

[15] 黄建立,黄艳,郑宝东,等. 不同干燥方式对银耳品质的影响[J]. 中国食品学报, 2010, 10(2):167-173.

[16] KROKIDA M K, MAROULIS Z B. Effect of drying method on shrinkage and porosity[J]. Drying Technology, 1997, 15(10):2 441-2 458.

[17] WANG H, XIE H, CHEN S, et al. Effect of different drying methods on drying characteristics and qualities of lemon slices[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(14):292-299.

[18] DAI Z, CUI Y, WANG H. Changes of textural properties of cultured pseudosciaena crocea muscle under different frozen storage conditions[J]. Food & Fermentation Industries, 2008, 34(8):188-191.

[19] 马先英,赵世明,林艾光. 不同干燥方法对胡萝卜复水性及品质的影响[J]. 大连海洋大学学报, 2006, 21(2):158-161.

[20] 丁媛媛,毕金峰,木泰华,等. 不同干燥方式对甘薯产品品质的影响[J]. 食品科学, 2011, 32(16):108-112.

[21] 金洋,张洪超,薛张芝,等. 不同干燥方法对乌贼品质及微观结构的影响[J]. 食品科学, 2017, 38(15):189-195.

[22] NGUYEN V T, QUAN V V, BOWYER M C, et al. Effects of different drying methods on bioactive compound yield and antioxidant capacity of phyllanthus amarus[J]. Drying Technology, 2015, 33(8):1 006-1 017.

[23] PAPOUTSIS K, PRISTIJONO P, GOLDING J B, et al. Effect of vacuum‐drying, hot air-drying and freeze-drying on polyphenols and antioxidant capacity of lemon (Citrus limon) pomace aqueous extracts[J]. International Journal of Food Science & Technology, 2016, 52(4): 89-91.

[24] SAMOTICHA J, WOJDYLO A, LECH K. The influence of different the drying methods on chemical composition and antioxidant activity in chokeberries[J]. LWT - Food Science and Technology, 2016, 66:484-489.

[25] HSU C L, CHEN W, WENG Y M, et al. Chemical composition, physical properties, and antioxidant activities of yam flours as affected by different drying methods[J]. Food Chemistry, 2003, 83(1):85-92.