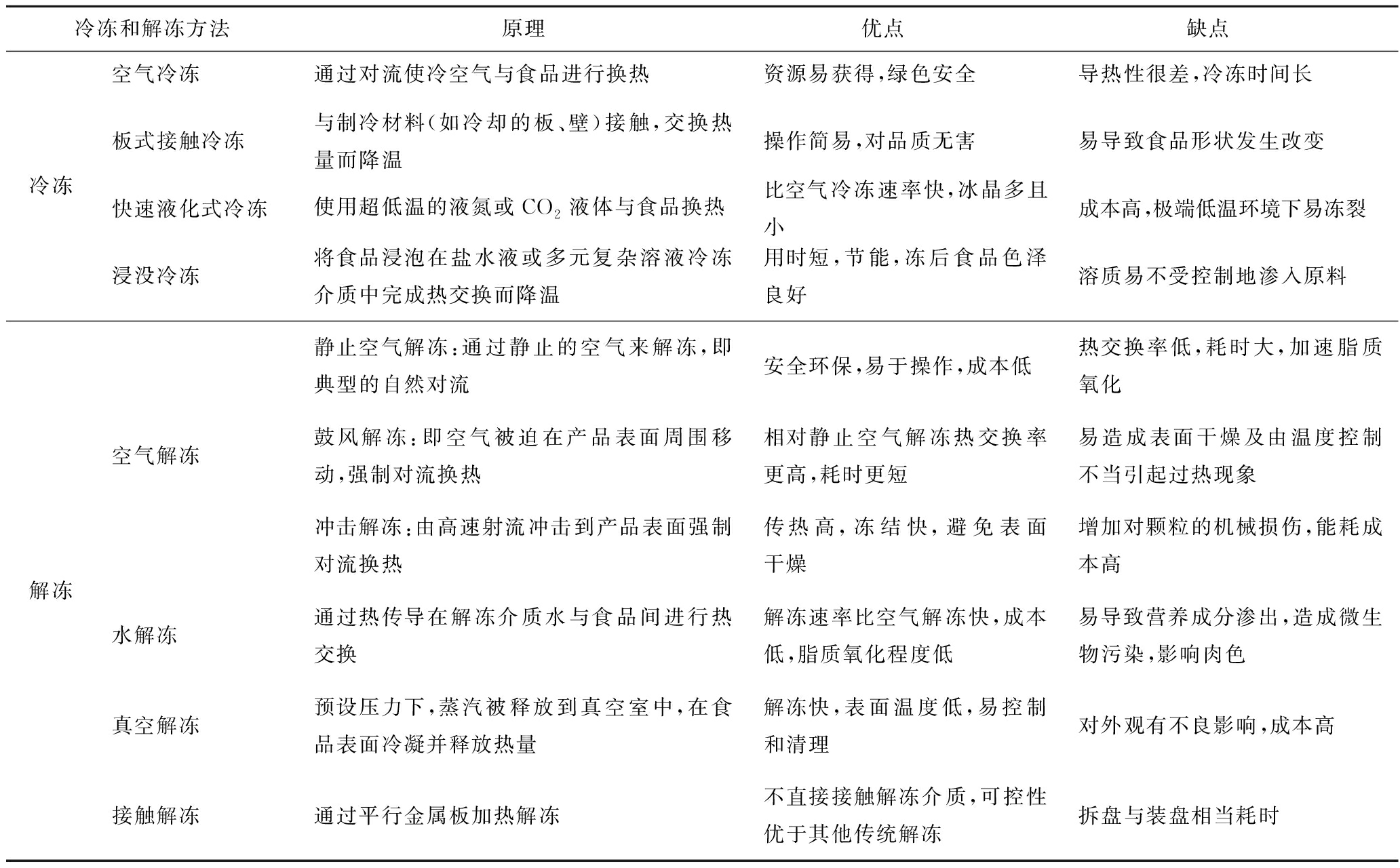

肉类食品在常温状态下极易腐败,通常需采取冷冻措施低温保存,在后续深加工前再进行解冻。目前,我国食品工业在冷冻和解冻方面以传统方法为主,各方法的原理及优缺点见表1。

表1 不同传统冷冻和解冻方法的原理及优缺点

Table 1 The principle, advantages and disadvantages of different traditional freezing and thawing methods

由于大多食品本身的导热性较差,传统冷冻法速度很慢,常会产生体积较大且分布不规整的冰晶,易破坏食品的超微结构,导致肌肉组织严重变形[1];水分作为冷冻过程的关键因素,随着水不断冻结形成冰晶,体系中的干物质浓度增大,一定程度上破坏了产品的稳态[2]。解冻作为加工过程的关键步骤,传统解冻方法在工业应用时常表现出较差的热传导性能,解冻时间长,常引起汁液流失、脂质氧化、肌原纤维蛋白变性、微生物污染等系列品质问题,严重缩短了贮藏货架期[3]。因此引进新型快速的冷冻和解冻技术对当前我国肉类食品显得尤为重要。此前国内外学术界针对这些新技术在冷冻和解冻肉类中的应用展开了大量实验研究,包括高压、超声波、高压静电场、脉冲电场、欧姆电阻、微波和射频等技术,这些技术最大的优点是能够促进肉类冷冻在很短的时间内形成均匀的细小冰晶,在解冻时最大限度地保持肉品的质量。但鉴于各技术研究不够成熟,热均匀性、高成本以及对肉类产生不良的品质影响是阻碍工业应用的热点问题,近年来备受食品领域专家学者的青睐。本综述拟通过现有基础总结近年来新型冷冻和解冻技术在肉类食品中的研究状况,提出这些技术待被解决的问题,旨在对未来肉类工业冷冻和解冻技术的发展提供参考。

1 新型冷冻技术在肉类食品中的应用

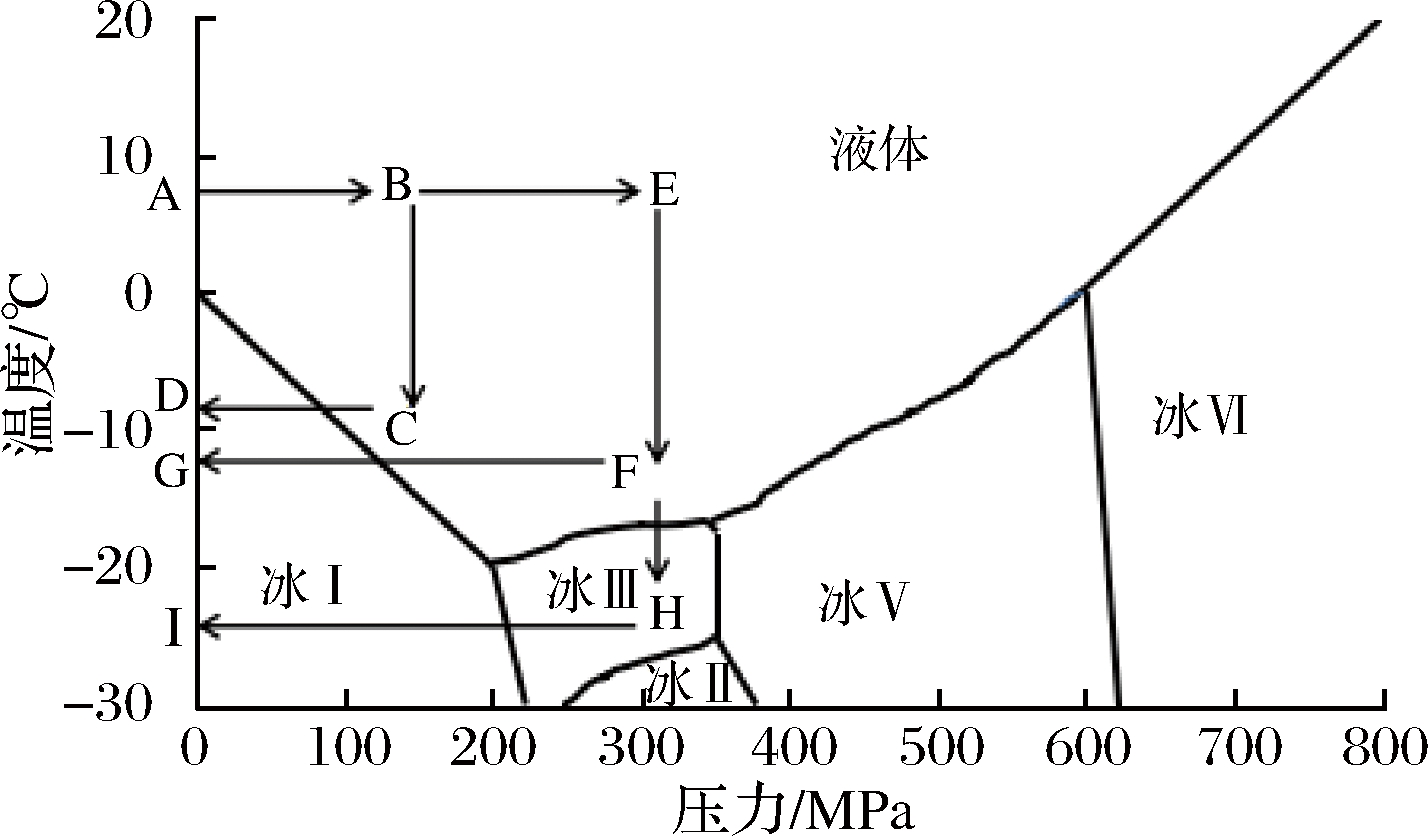

1.1 高压冷冻

高压冷冻是通过控制温度或压力来实现食品内部水-冰相变的过程,液态水的冰点在外界施压时降低到0 ℃以下,一旦压力释放即可获得较高的过冷度,从而增加冰核形成速率,促进小冰晶形成[4]。高静水压作为高压处理(high pressure processing,HPP)辅助冷冻的常见方式,主要通过非热流体静压实现冰的相变。根据水发生相变形成冰的途径不同,高压冷冻常被分为压力辅助冷冻(pressure-assisted freezing,PAF)、压力转移冷冻(pressure shift freezing,PSF)和压力诱导冷冻(pressure-induced freezing,PIF)三种,其在相图上的情况如图1所示(ABCD—PAF;ABEFG—PSF;ABEFHI—PIF),迄今关于PSF的文献报道相对较多。

图1 水的温度—压力相图[5]

Fig.1 Temperature-pressure phase diagram of water

GUANGMING等[6]研究了PSF(分别在100、150、200 MPa)对虾和猪肝的影响,结果表明冷冻时间相比传统空气冷冻明显缩短,并且冷冻虾和猪肝的冰晶颗粒小且排列规整;同时还发现高压(350 MPa,3 min)对冷冻鸡肉表面的大肠杆菌有显著抑制作用,可将大肠杆菌数量减少6个数量级,且超过330 MPa的高压还可诱导冰相从冰Ⅰ转变为冰Ⅲ[7]。此外,MÉNDEZ等[8]在对沙丁鱼冷冻期间的实验中发现,高压处理(125~200 MPa)对脂质氧化有良好的抑制作用,不改变肌浆蛋白和肌原纤维蛋白组分,并且不诱导酸性磷酸酶和组织蛋白酶活性的实质性修饰。

然而,高压技术运用之前需要开发工业级的连续设备,其高昂的资金成本是制约高压辅助食品冷冻的重要因素。高压处理肉类食品易诱导肌原纤维蛋白发生不同程度的变性,引起持水能力(water holding capacity,WHC)下降,这种影响程度受组织温度,压力水平和离子强度等因素的影响;此外,高压辅助冷冻还可引起肌红蛋白的氧化修饰从而导致肉色改变,对视觉新鲜度造成不利影响[9]。该法对肉类食品的安全问题是研究需继续深入的重点。

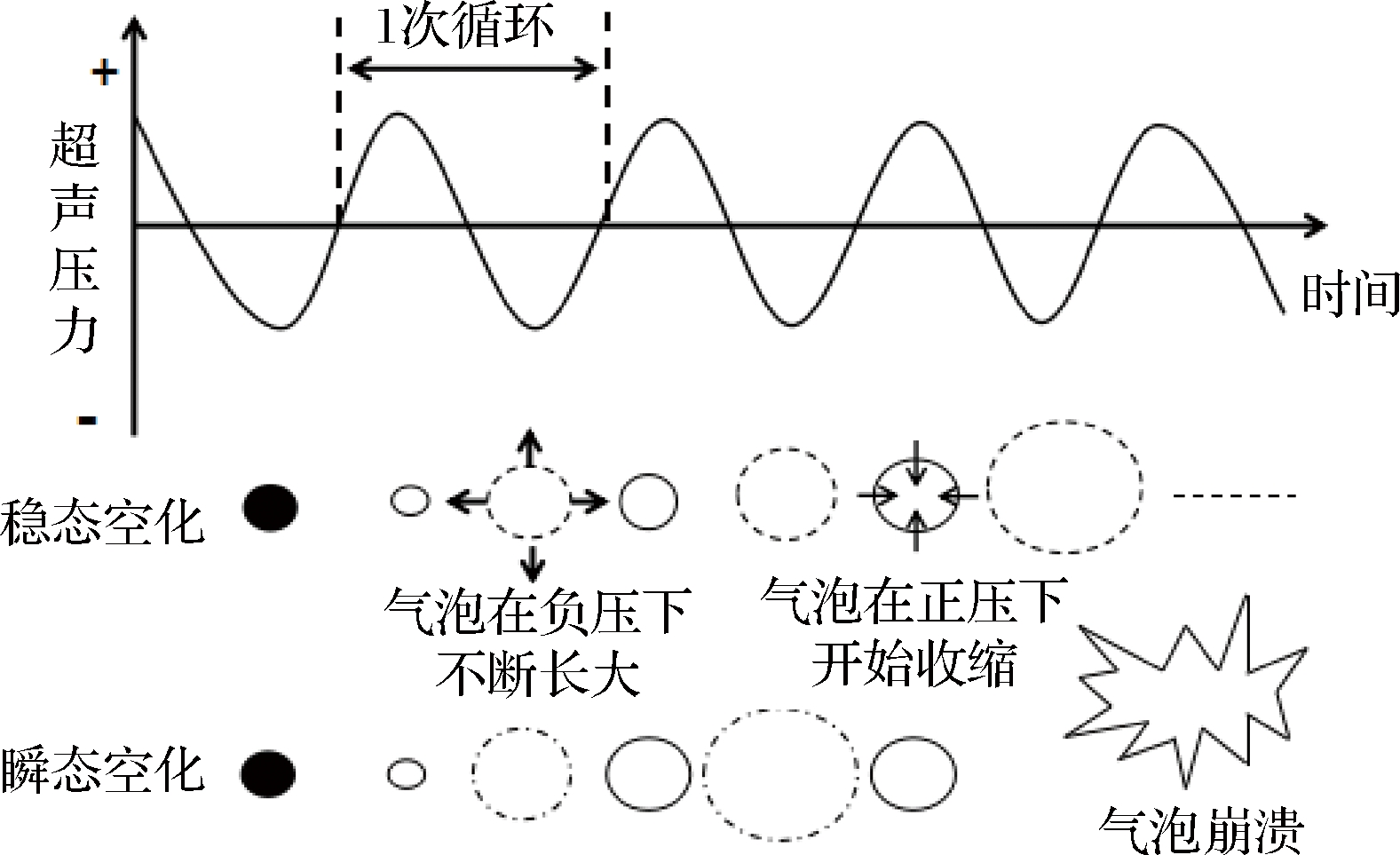

1.2 超声辅助冷冻

在利用超声波辅助食品冷冻时,空化效应和微流动是增强冷冻效果的重要原因,图2反映了空化效应产生机理。其中空化气泡产生的压力梯度被认为是冰核形成的驱动力,气泡的破裂在很短时间内产生极高的局部压力充当成核剂,获得极高的过冷度,促进冰核的快速形成,空化产生的微流束能在气泡周围形成超强涡流,有利于增强冷冻过程的传热和传质,从而促进微小均匀冰晶的形成,而这些细小规整冰晶的形成还可归因于晶体的断裂[10]。

图2 超声波引起的空化效应机理图[11]

Fig.2 Cavitation effect mechanism diagram induced by ultrasonic

ZHANG等[12]探究超声波对猪背最长肌冷冻率和质量的影响,结果表明180 W的超声功率水平相变时间最短,形成冰晶颗粒最细小均匀,在解冻损失和T1、T2弛豫时间方面显示出较低水平。孙大文等[13]研究超声波对冷冻鱼片的影响,发现在20 kHz条件下,先后进行600~800 W(5~10 min)和200~600 W(5~15 min)处理,有效减少了冰晶对纤维结构的损伤和营养流失。RODRIGUEZTURIENZO等[14]还发现乳清蛋白涂层结合频率为35 kHz的超声处理60 min,对延缓冷冻大西洋鲑鱼的脂质氧化有显著作用。

虽已有文献表明低频率的超声波有利于冷冻过程结晶的形成,但超声波介质传播涉及复杂的物理变化,在空气中衰减快,并且超声波强度、冷却介质温度和流量的控制以及样品位置的确定问题直接影响冷冻过程的作用效果,由于相关方面缺乏系统性的研究数据且涉及较高的投资成本,该技术在工业应用上受到了限制。另外,关于超声辅助冷冻对肌肉组织的理化性质及微生物污染的具体影响有待被研究。

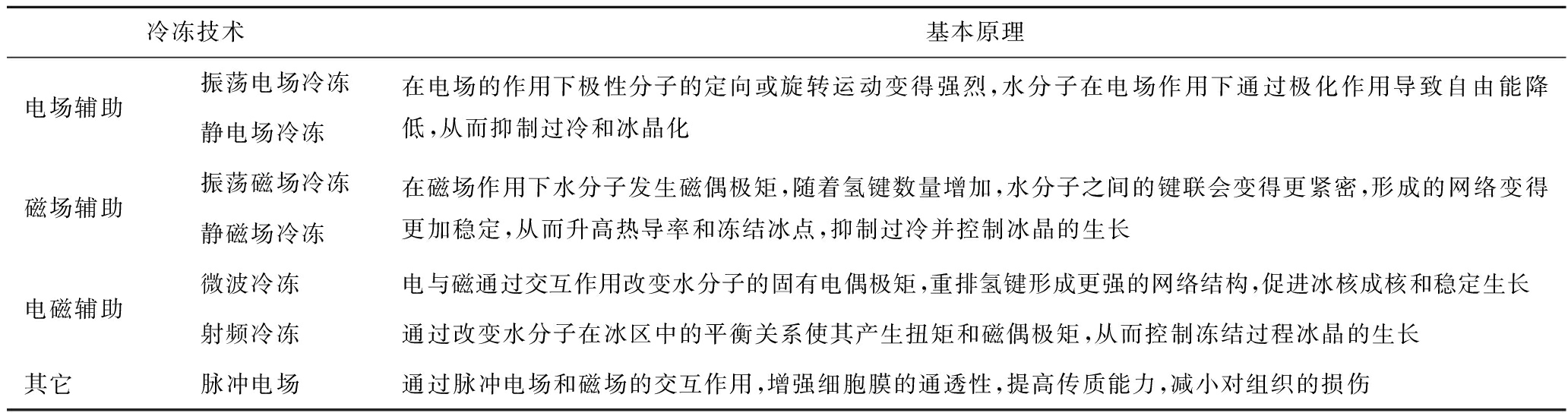

1.3 电和磁辅助冷冻

电场、磁场及电磁场在辅助食品冷冻中显示出良好的应用前景,不同电磁辅助技术在冷冻应用中的基本原理如表2所示,在肉类冷冻应用中目前仍处于一个发展初期阶段。

表2 电和磁辅助冷冻技术分类

Table 2 The classification of electricity and magnetism assisted freezing technology

HAFEZPARAST-MOADAB等[15]研究不同射频模式和不同电极间隙(2、3、4 cm)对虹鳟鱼的影响,结果报道当电极间距为2 cm时,相对常规空气冷冻法,射频辅助冷冻可将虹鳟鱼糜的冰晶尺寸减少75%,分析主要原因是射频通过调动水分子旋转增加了更多的成核点。JIN等[16]研究联合使用脉冲电场(占空比为0.2)和振荡磁场(频率为1 Hz)将冷冻鸡胸肉的冰点从(-7± 0.5) ℃升至-6.5 ℃,过冷状态延长了12 h,并且在保持原有肉质方面有良好效果。XANTHAKIS等[17]的研究指出相对常规冷冻,微波辐射(占空比为0.6)可使猪里脊肉的过冷度降低92%,平均冰晶尺寸减少62%,此研究首次将微波辐射应用于真实食品系统冷冻,提供了创新型冷冻装置。

作为非热处理冷冻技术,外部电场和磁场可能具有形成均匀冰晶的巨大潜力,但由于研究数量有限,利用这些技术辅助冷冻后对肉类质量的具体影响尚未清楚,且商业应用程序的难度问题也是目前发展尚未解决的。有研究表示交流式电场在冷冻食品时延迟了冰核的形成,并指出磁场实际上是振动分子,它破坏了水分子之间的氢键,从而阻止了冻结[18]。脉冲处理虽增强了膜通透性,另一方面却可能加速脂质氧化和酶促反应的发生。另外,利用射频辅助冷冻时常用液氮作为冷冻介质,其成本相当高昂,不利于实现工业化。

2 新型解冻技术在肉类食品中的应用

2.1 超高压解冻

超高压解冻作为冻结过程的相反过程,其基本原理可解释为通过对冷冻样品施加一定外界高压,样品的冰点显著降低,促使组织中的固态冰转化成液态水,最后迅速释压完成解冻过程,这种现象可以使冷冻样品在零度以下实现解冻[19]。超高压解冻涉及复杂的传热和传质过程,包括压力辅助解冻和压力诱导解冻两种,高压室内的加压介质和食品本身之间的温差作为解冻进行的动力,其温差大小直接决定解冻速率的大小。

LI等[20]利用核磁共振技术分析了高压解冻对鸡胸肉WHC的影响,结果报道与水解冻相比,高压解冻可显著减少解冻损失,并解释由氢键的稳定化而引起轻微蛋白质变性聚集、疏水性相互作用增强,从而对肉的WHC产生积极影响。ROUILLE等[21]研究报道相对空气解冻,150 MPa高压解冻处理45 min可使白斑角鲨解冻滴水损失减少70%,达到最佳水平,可解释为高压改变了膜电位,导致水吸附和离子泄露。此外,刘梦等[22]利用不同气体(O2、CO2)在高压条件(300 MPa)下解冻金枪鱼,结果表明O2加压可有效保持解冻后金枪鱼良好的色泽,而CO2加压在对抑制脂质氧化并保持营养品质方面显示积极的效果。

然而,文献报道超高压技术存在很多不足,除了较高的设备成本,对肉质产生的负面影响限制了其在生产中的应用。如在处理畜禽肉时压力控制不合理可导致蛋白质构象改变,造成肉的WHC下降,汁液损失率更高[23];在外观方面,高压解冻还可能引起肌红蛋白变性从而导致肉质发白。压力辅助解冻通常在解冻前需要数分钟的过渡时间,存在潜在的微生物污染。

2.2 高压静电场解冻

高压静电场(high voltage electrostatic field,HVEF)的基本原理是在平板电极之间使用不均匀的电场从而产生电晕风,不带电荷的空气粒子在静电场中与电离空气粒子产生碰撞运动,产生湍流和旋涡并增强传热,从而提高冷冻样品的解冻率。解冻率的大小与施加的电压,电极间距和尖点针的间距等参数密切相关[24]。

文献报道HVEF在缩短解冻时间及改善品质方面有着积极影响。JIA等[25]采用负电晕直流放电,发现较空气解冻,-20 kV的HVEF处理冷冻兔肉可将解冻时间缩短60%,不但减小了肌原纤维蛋白变性程度,而且微生物数量减少了0.5~1.7 lg CFU/g。LI等[26]发现-12 kV的HVEF在4 ℃下处理鲤鱼,其解冻时间可缩短50 min,不仅显著降低了水分流失和微生物污染,而且还增强了AMP-脱氨酶活性,并解释可能是HVEF改变了膜通透性,Na+、Zn2+进入细胞,从而延缓次黄嘌呤核苷酸的降解。还有研究表明HVEF是一种低耗节能的解冻选择,随着电晕风速的增加,总能量消耗呈现下降趋势[27]。

HVEF在解冻肉类食品时存在不足之处,如对电极配置和电压水平的严格控制要求。报道显示HVEF的电极配置差异和较高的电压引起的电晕放电均可能会导致臭氧的持续产生,从而引起冷冻样品在解冻过程中发生蛋白质变性和脂质氧化,并导致质地和色泽发生不良变化[28];HVEF的电压水平过高时,将严重缩短电极板的寿命。因此,未来研究可通过开发适当的电压和电极间隙产生HVEF,并深入探讨HVEF解冻法在改善肉质和控制微生物生长方面的机制。

2.3 欧姆电阻解冻

欧姆电阻解冻相比其他电加热技术有更好的均匀性,被认为是热效率很高的解冻方法,几乎能将所有能量转换为热量形式进入食品。其原理可解释为,将冷冻样品置于装入欧姆电池的腔室中充当电阻,当电流通过时电能被耗散发生焦耳效应而产热,释放的热量导致样品的内部温度升高,实现样品均匀快速解冻;其中,耗散的热量与样品施加电压和电导率(electric conductivity,EC)直接相关[29]。电极和冷冻样品之间的适当接触是欧姆解冻的一个关键,直接决定解冻均匀度的大小。

最近,LIU等[30]在研究欧姆解冻金枪鱼肌肉中发现,高频时可减少解冻时间,且EC受温度、含水量、脂肪含量的影响,在-7 ℃以上迅速变化;并联电流也能导致更高的EC值。MIN等[31]一项研究表明结合欧姆解冻和压力辅助解冻(pressure-assisted thawing,PAT)比单独使用时效果更佳,通过研究压力欧姆解冻(pressure ohmic thawing,POT)对冷冻牛肉的影响,发现相对欧姆解冻(5.5 min)和PAT(11.5 min),POT(200 MPa;40 V/cm)解冻时间仅需0.8 min,能保证更好的质地和结构完整性。

然而,目前欧姆解冻技术在应用时存在一个最大的问题,即对加热过程的控制。有研究表示欧姆解冻过程有时会发生轻微的电穿孔,对细胞造成高度损伤,导致细胞内组分的流失,并可能导致食品的风味和色泽发生不良变化,处理过程由于电极和食物彼此直接接触,不仅可能发生电极腐蚀,还存在潜在的食品毒理学风险[32]。因此,研究食品成分与电导率变化之间的关系、设计EC随温度变化的工业规模欧姆解冻系统成为下一步研究的重点方向。

2.4 微波和射频解冻

微波解冻和射频解冻均是利用在不同频率波段的快速振荡电场中,内部分子通过旋转和碰撞产生热量实现对食品的解冻,这种现象的特征是利用体积发热。微波场是一种交变电磁场,其解冻食品时,食品中的极性分子水将交变电磁场能量转换成热能,这种转换能力根据水分子数量及其与环境的关系决定,微波解冻通常使用较高的频率,其范围为915~2 450 MHz[33]。而射频解冻则通过偶极旋转和离子移动引起电阻升高,实现对腔内食物内部区域的加热,常使用低频波,典型的频率为13.56、27.12、40.68 MHz,由于射频波长较长,因此在解冻食品时比微波具有更深的穿透深度,而电磁波的穿透深度与平行板电极的间距和位置、食品的介电特性和形状大小密切相关[34]。

微波解冻在融化效率和解冻后品质方面都具有一定潜力。欧阳杰等[35]在研究不用解冻方法对大黄鱼品质及效率影响的实验中发现,相比于传统解冻方法,微波解冻速度最快,并且解冻后肉的均匀性最好。YANG等[36]利用微波(300~3 000 MHz)辅助解冻南极磷虾和白虾,发现添加3%(质量分数)盐-蔗糖混合物不仅有利于加快解冻,而且还优化了温度的均匀分布。尽管微波在家庭生活中得到了广泛使用,但基于液态水比冰吸收更多热量这一事实,局部热失控现象频频发生,导致解冻后食物的颜色和风味不佳,表面潮湿,质地坚硬。由于微波加热控制装备的缺乏,目前在规模化生产应用中受到限制。微波功率作为解冻效果的一个关键因素,该值过高时会增大肉样品中心与边缘的温度梯度,对理化性质造成影响[37]。还有研究表示微波解冻在处理兔肉时可导致较高的解冻损失和较差的质构特性[38]。因此,为更好地适应食品冷冻行业的需求,微波解冻技术未来存在很大的发展空间。

射频解冻因其高解冻速率在冷冻制品中也受到了广泛关注。LLAVE等[39]实验表明利用射频系统(13.56 MHz)解冻金枪鱼,解冻时间相比常规解冻可减少3倍,且高含水量样品、尺寸和样品相当的电极板表现更好的热均匀性。郭洁玉等[40]在研究猪肉块时发现肉块越小,板间距越大,射频(27 MHz)解冻后肉块的温度分布更均匀。然而总体来说,食品加热不均匀仍是射频解冻最大的缺点,同时也是实现工业化的关键技术难题。目前国内外研究者主要通过计算机模拟和数学建模对射频均匀性展开广泛研究。电容式射频解冻在快速均匀加热中显示巨大潜力,最近国内发明了一种平行板电容式射频解冻装置,利用封装壳体和绝缘腔体能显著减小腔内的电阻变化[41];国外研究者还指出弯曲电极除可降低室温外,在提高圆柱形冷冻肉的融化均匀性方面表现出良好效果[42]。这些设备的运用需要大量的投资成本,并且对设备技术要求很高,目前在食品冷冻工业难以实施。

2.5 超声辅助解冻

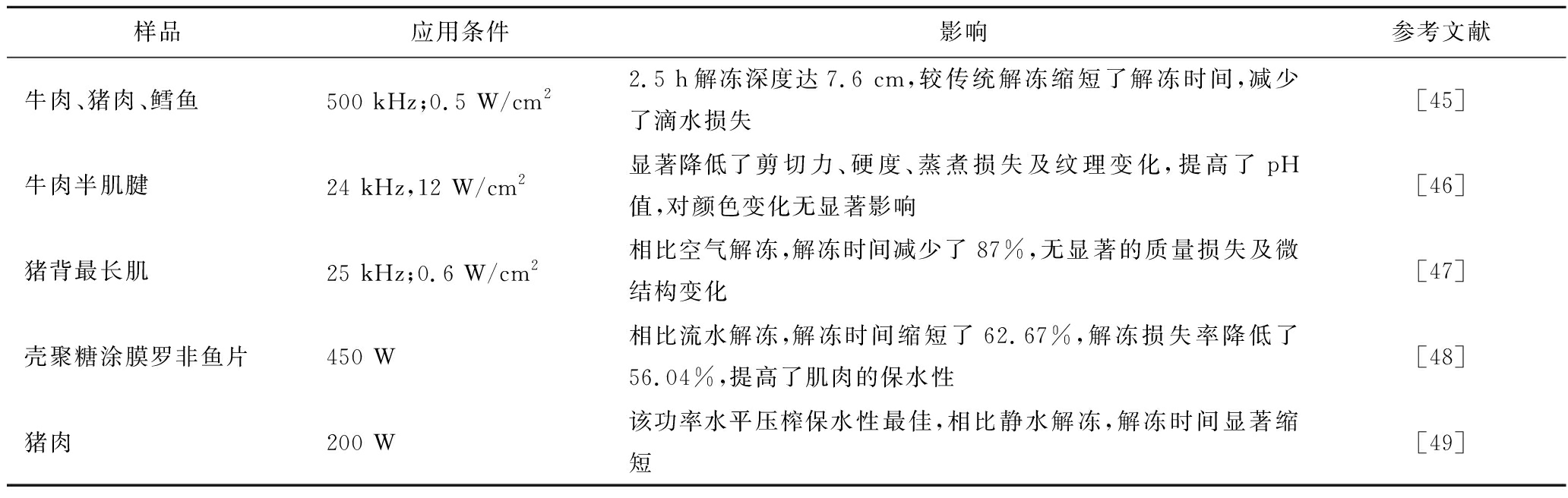

超声波在食品内部进行传播时,绝大部分声能通过转换为热量导致表面温度升高而实现解冻。其基本过程可解释为在超声波作用下,靠近固体表面的液体介质产生声腔,并出现从生长到破裂的动力学变化,最后空化崩溃形成不对称,产生高速射流,直接作用于食品表面从而增强了热传递,实现对食品的解冻[43]。通常超声频率越高越容易导致表面过热,而这取决于所用功率;在500 kHz时能达到最佳穿透深度,使解冻过程过热最小化[44]。超声辅助解冻对肉类食品质地特征的影响报道有限,近年在该类食品中的应用如表3所示。

表3 近年来超声辅助解冻技术在肉类食品中的应用

Table 3 The recent application of ultrasound assisted thawing technology in meat products

超声波辅助解冻相对微波和射频解冻具有更长的波长、更深的穿透力度,且局部过热问题稍有缓解,但总体来说受热不均、功率要求高及渗透性差仍是影响其被生产规模化应用的重要原因[4]。超声处理时,空化效应可使表面温度升高,对细胞膜造成物理破坏,导致食品发生热损伤[50];该效应产生的羟自由基还可引发蛋白质变性。因此,超声波在解冻肉类食品中的负面影响证据还有待于进一步探索,未来方向可通过控制超声频率参数及数字模拟减小对肉类食品的负面效应。

3 结论与展望

传统冷冻和解冻技术在商业化生产中暴露的耗时长、影响品质等缺点,成为阻碍现代冷冻食品业发展的关键因素。而大量文献报道了新型冷冻和解冻技术在肉类食品的应用中存在很多优势,对传统商业方法提供了技术层面的改进。高压冷冻、超声冷冻、电和磁辅助冷冻旨在通过控制冷冻过程食物内部冰核的形成来提高产品质量。超高压、高压静电场、欧姆电阻、超声波、微波与射频解冻技术在提高食品解冻速率且改善解冻后质量方面显示出很大潜力。

当前我国这些新技术处于开发的初步阶段,高成本是实现商业化的最大障碍。冷冻和解冻本身是很复杂的过程,这些新技术对肉类食品的具体作用机理以及潜在的负面影响还有待深入探索。电介质解冻作为肉类食品工业的前沿技术,其局部过热现象仍然是一个严重的问题,由于均匀热处理对预防食源性疾病有重要意义,因此研究者有必要继续借助科技技术发明先进智能的仿真装置以系统性地解决此类问题。未来的方向可探索组合优势技术应用于肉类食品的潜力,以提高食品品质和安全性为原则、追求低能耗低成本为目标,为肉类工业的冷冻和解冻提供先进可靠的新途径,有望未来逐步实现产业规模化生产。

参考文献

[1] LI Dong-mei, ZHU Zhi-wei, SUN Da-wen. Effects of freezing on cell structure of fresh cellular food materials: A review[J]. Trends in Food Science & Technology, 2018, 75:46-55.

[2] LEYGONIE C, BRITZ T J, HOFFMAN L C. Impact of freezing and thawing on the quality of meat: Review[J]. Meat Science, 2012, 91(2):93-98.

[3] 施雪,夏继华,卢进峰,等. 冻结、解冻过程对肌肉品质的影响[J]. 食品工业, 2012(7):21-24.

[4] LI Bing, SUN Da-wen. Novel methods for rapid freezing and thawing of foods: A review[J]. Journal of Food Engineering, 2002, 54(3): 175-182.

[5] LEBAIL A, CHEVALIER D, MUSSA D M, et al. High pressure freezing and thawing of foods: A review[J]. International Journal of Refrigeration, 2002, 25(5):504-513.

[6] SU Guang-ming, RAMASWAMY H S, ZHU Song-ming, et al. Thermal characterization and ice crystal analysis in pressure shift freezing of different muscle (shrimp and porcine liver) versus conventional freezing method[J]. Innovative Food Science & Emerging Technologies, 2014, 26:40-50.

[7] SU Guang-ming, YU Yong, RAMASWAMY H S, et al. Kinetics of Escherichia coli, inactivation in frozen aqueous suspensions by high pressure and its application to frozen chicken meat[J]. Journal of Food Engineering, 2014, 142(6):23-30.

[8] MÉNDEZ L, FIDALGO L G, PAZOS M, et al. Lipid and protein changes related to quality loss in frozen sardine (Sardina pilchardus) previously processed under high-pressure conditions[J]. Food & Bioprocess Technology, 2017, (2):1-11.

[9] CHOI M J, MIN S G, HONG G P. Effects of pressure-shift freezing conditions on the quality characteristics and histological changes of pork[J]. LWT - Food Science and Technology, 2016, 67(5):194-199.

[10] CHENG Xin-feng, ZHANG Min, XU Bao-guo, et al. The principles of ultrasound and its application in freezing related processes of food materials: A review[J]. Ultrasonics - Sonochemistry, 2015, 27:576-585.

[11] RASTOGI N K. Opportunities and challenges in application of ultrasound in food processing[J]. Critical Reviews in Food Science & Nutrition, 2011, 51(8):705-722.

[12] ZHANG Ming-cheng, NIU Hai-li, CHEN Qian, et al. Influence of ultrasound-assisted immersion freezing on the freezing rate and quality of porcine longissimus muscles[J]. Meat Science, 2018, 136:1-8.

[13] 孙大文,胡芬,曾新安,等. 变功率超声波改善盐水浸渍法冷冻鱼片的方法:中国, 103168826A[P]. 2013-06-26.

[14] RODRIGUEZ-TURIENZO L, COBOS A, DIAZ O. Effects of edible coatings based on ultrasound-treated whey proteins in quality attributes of frozen Atlantic salmon (Salmo salar)[J]. Innovative Food Science & Emerging Technologies, 2012, 14(2):92-98.

[15] HAFEZPARAST-MOADAB N, HAMDAMI N, DALVI-ISFAHAN M, et al. Effects of radiofrequency-assisted freezing on microstructure and quality of rainbow trout (Oncorhynchus mykiss) fillet[J]. Innovative Food Science & Emerging Technologies, 2018, 47: 81-87.

[16] JIN H M, HER J Y, KANG T, et al. Effects of pulsed electric field (PEF) and oscillating magnetic field (OMF) combination technology on the extension of supercooling for chicken breasts[J]. Journal of Food Engineering, 2017, 196:27-35.

[17] XANTHAKIS E, LEBAIL A, RAMASWAMY H. Development of an innovative microwave assisted food freezing process[J]. Innovative Food Science & Emerging Technologies, 2014, 26:176-181.

[18] MUJUMDAR A S. Effects of electric and magnetic field on freezing and possible relevance in freeze drying[J]. Drying Technology, 2010, 28(4):433-443.

[19] 朱松明,苏光明,王春芳,等. 水产品超高压加工技术研究与应用[J]. 农业机械学报, 2014, 45(1):168-177.

[20] LI Wei-ming, WANG Peng, XU Xing-lian, et al. Use of low-field nuclear magnetic resonance to characterize water properties in frozen chicken breasts thawed under high pressure[J]. European Food Research & Technology, 2014, 239(2):183-188.

[21] ROUILLÉ J, LEBAIL A, RAMASWAMY H S, et al. High pressure thawing of fish and shellfish[J]. Journal of Food Engineering, 2002, 53(1):83-88.

[22] 刘梦,史智佳,杨震,等. 气体加压解冻对金枪鱼贮藏品质的影响[J]. 肉类研究, 2017, 31(2):33-37.

[23] 钟莉,杨庆峰,陈文,等. 不同解冻方法对畜禽肉品质的影响[J]. 食品工业, 2016(12):42-46.

[24] BAI Ya-xiang, SUN Yang, LI Zhuo, et al. Study the optimum parameters of high voltage electrostatic field thawing[J]. Procedia Engineering, 2011, 16(16):679-684.

[25] JIA Guo-liang, LIU Hong-jiang, NIRASAWA S, et al. Effects of high-voltage electrostatic field treatment on the thawing rate and post-thawing quality of frozen rabbit meat[J]. Innovative Food Science & Emerging Technologies, 2017, 41:348-356.

[26] LI Da-peng, JIA Shi-liang, ZHANG Long-teng, et al. Post-thawing quality changes of common carp (Cyprinus carpio) cubes treated by high voltage electrostatic field (HVEF) during chilled storage[J]. Innovative Food Science & Emerging Technologies, 2017, 42:25-32.

[27] MOUSAKHANI-GANJEH A, HAMDAMI N, SOLTANIZADEH N. Thawing of frozen tuna fish (Thunnus albacares) using still air method combined with a high voltage electrostatic field[J]. Journal of Food Engineering, 2016, 169:149-154.

[28] RAHBARI M, HAMDAMI N, MIRZAEI H, et al. Effects of high voltage electric field thawing on the characteristics of chicken breast protein[J]. Journal of Food Engineering, 2018, 216:98-106.

[29] VARGHESE K S, PANDEY M C, RADHAKRISHNA K, et al. Technology, applications and modelling of ohmic heating: A review[J]. Journal of Food Science & Technology, 2014, 51(10):2 304-2 317.

[30] LIU Lei, LLAVE Y, JIN Yin-zhe, et al. Electrical conductivity and ohmic thawing of frozen tuna at high frequencies[J]. Journal of Food Engineering, 2017, 197:68-77.

[31] MIN S G, HONG G P, CHUN J Y, et al. Pressure ohmic thawing: A feasible approach for the rapid thawing of frozen meat and its effects on quality attributes[J]. Food & Bioprocess Technology, 2016, 9(4):564-575.

[32] JAEGER H, ROTH A, TOEPFL S, et al. Opinion on the use of ohmic heating for the treatment of foods[J]. Trends in Food Science & Technology, 2016, 55:84-97.

[33] GUO Qiu-shan, SUN Da-wen, CHENG Jun-hu, et al. Microwave processing techniques and their recent applications in the food industry[J]. Trends in Food Science & Technology, 2017, 67:236-247.

[34] UYAR R, ERDOGDU F, MARRA F. Effect of load volume on power absorption and temperature evolution during radio-frequency heating of meat cubes: A computational study[J]. Food & Bioproducts Processing, 2014, 92(3):243-251.

[35] 欧阳杰,倪锦,吴锦婷,等. 解冻方式对大黄鱼解冻效率和品质的影响[J]. 肉类研究, 2016, 30(8):30-34.

[36] YANG Lin-xin, QIU Wei-qiang, YIN Ya-lan, et al. Dielectric properties of Antarctic krill (Euphausia superba) and white shrimp (Penaeus vannamei) during microwave thawing and heating[J]. Journal of Microwave Power, 2017, 51(1):3-30.

[37] KIM T H, CHOI J H, CHOI Y S, et al. Physicochemical properties of thawed chicken breast as affected by microwave power levels[J]. Food Science & Biotechnology, 2011, 20(4):971.

[38] 余力,贺稚非, ENKHMAA BATJARGAL,等. 不同解冻方式对伊拉兔肉品质特性的影响[J]. 食品科学, 2015, 36(14):258-264.

[39] LLAVE Y, TERADA Y, FUKUOKA M, et al. Dielectric properties of frozen tuna and analysis of defrosting using a radio-frequency system at low frequencies[J]. Journal of Food Engineering, 2014, 139:1-9.

[40] 郭洁玉,赵建伟,徐学明,等. 冻肉射频解冻过程中温度变化的模拟与测定[J]. 食品与生物技术学报, 2016, 35(1):66-71.

[41] 李俊宏,杨华,王彦斌. 一种平行板电容器解冻腔体及射频解冻装置:中国, 206227503 U[P]. 2017-06-09.

[42] KIM J, PARK J W, PARK S, et al. Study of radio frequency thawing for cylindrical pork sirloin[J]. 2016, 41(2):108-115.

[43] MASON T J, BERNAL V S. An Introduction to Sonoelectrochemistry[M]. America: John Wiley & Sons, Ltd, 2012.

[44] MANNAPPERUMA J D, SINGH R P. Thawing of frozen foods in humid air[J]. International Journal of Refrigeration, 1988, 11(3):173-186.

[45] MILES C A, MORLEY M J, RENDELL M. High power ultrasonic thawing of frozen foods[J]. Journal of Food Engineering, 1999, 39(2):151-159.

[46] JAYASOORIYA S D, TORLEY P J, D’ARCY B R, et al. Effect of high power ultrasound and ageing on the physical properties of bovine Semitendinosus and Longissimus muscles[J]. Meat Science, 2007, 75(4):628.

[47] GAMBUTEANU C, ALEXE P. Comparison of thawing assisted by low-intensity ultrasound on technological properties of pork Longissimus dorsi muscle[J]. Journal of Food Science & Technology, 2015, 52(4):2 130.

[48] 马超锋,关志强,李敏,等. 超声波解冻对壳聚糖涂膜罗非鱼片的水分分布及品质相关性研究[J]. 食品工业科技, 2017, 38(2):332-336.

[49] 蒋奕,程天赋,王吉人,等. 超声波解冻对猪肉品质的影响[J]. 肉类研究, 2017, 31(11):14-19.

[50] KASAAI M R. Input power-mechanism relationship for ultrasonic Irradiation: Food and polymer applications[J]. Natural Science, 2013, 5(8B):14-22.