虹鳟(Oncorhynchus mykiss)属鲑形目(Salmoniformes)、鲑科(Salmonidae)、大麻哈鱼属(Oncorhynchus),因其蛋白质含量较高、富含不饱和脂肪酸、胆固醇低、易加工、无肌间刺的特点,成为各国推崇的健康食品。目前市面上的虹鳟鱼多为三倍体,由于其肉多,刺软,少腥味,蛋白质含量丰富的特点深受消费者喜爱。目前关于能否生食虹鳟鱼存在一定的争议,将虹鳟鱼熟制进而杀虫、杀菌是较为安全的食用方法。传统的罐头食品采用高温杀菌,处理时间长,保质期长,但是高温热处理过程中品质下降严重,不能满足当今消费者对高品质,高营养价值即食食品的需求。随着现代冷链物流的迅速发展,城市冷链体系基本建立,在冷藏状态下具有较长货架期的巴氏杀菌调理食品逐渐受到消费者的青睐,展现出巨大的市场潜力[1]。巴氏杀菌热处理程度低,通常需进行冷藏保存,低酸性食品在4 ℃真空条件下,能够生长的常见厌氧微生物为E型、非蛋白水解B型和非蛋白水解F型肉毒杆菌,通常以非蛋白水解B型肉毒杆菌为目标指示菌,ECFF(欧洲冷冻食品联合会)[2]指出其最低生长温度为3.3 ℃[2-3],在90 ℃时D值为1.5 min。ECFF及FDA(美国食品药品监督管理局)[3]认为鱼及鱼肉制品在F90=10 min热处理程度下可以达到巴氏杀菌效果[2, 4],此时非蛋白水解型B型肉毒杆菌(non-proteolytic Clostridium botulinum type B)数量减少6个对数值,一般能够在5 ℃保存6周。对于大多数食品来说,现有的巴氏杀菌技术大多数利用热水或者蒸汽加热,因传热速率低导致杀菌时间长,对产品品质也有较大影响[5]。微波可以穿透到食品内部,对产品整体加热,具有杀菌时间短、加热速度快的优势,因此微波杀菌可以最大限度地保持食品风味和营养成分,提高杀菌产品品质。因此对虹鳟鱼块进行微波巴氏杀菌既能够达到传统巴氏杀菌的保质期,同时能够实现快速加热、减少杀菌时间、获得高品质产品。

采用上海海洋大学自主研发的896 MHz微波杀菌系统进行虹鳟鱼片的微波巴氏杀菌工艺研究,以获得一种新的即食虹鳟鱼片加工方法。食品的尺寸对微波热处理的结果影响很大,因此要针对某一具体的尺寸大小进行加工工艺的研究,以确定最适合的工艺参数。根据目前市面上常见的即食三文鱼罐头的净含量(120 g左右),选择6 cm×10 cm×2 cm作为微波巴氏杀菌虹鳟鱼块的尺寸大小。研究流程包括:针对6 cm×10 cm×2 cm的虹鳟鱼片,以杀菌程度F90=10 min为目标,首先利用化学标记研究了虹鳟鱼片在微波杀菌系统中的温度分布,然后利用TMI无线温度传感器确定了冷点位置,对热处理过程中冷点位置的温度进行了测量和记录,最后调整微波加热时间及保温时间以达到目标微波终温90 ℃、F90=10 min的目标杀菌程度。

1 材料与方法

1.1 微波杀菌系统介绍

采用上海海洋大学微波杀菌系统进行微波杀菌处理,系统采用896 MHz微波源,由微波加热腔、保温室、冷却室、样品传送装置、水循环系统,以及控制和数据采集系统组成。数据采集系统由控制板,传感器、仪表盘,数据记录器等组成。

微波源的净功率设置为7 kW,微波杀菌工艺包括微波加热,保温和冷却3个步骤,加热腔、保温室、冷却室中均注入循环软水,温度分别设置为95、95和0 ℃。首先,将预装在载料架上的样品放置于传送链条上,由操作系统控制传送链条以特定的速度和时间通过充满热水的微波加热腔,调整传输速度及时间使微波加热结束时样品冷点温度达到90 ℃,由样品传送装置将载料架运输至保温室中进行保温以达到F90=10 min的目标杀菌效果。最后,将样品在冷却室中进行冷却。

1.2 食品原料

本实验采用的原料为三倍体虹鳟鱼,购买于青海民泽龙羊峡生态水殖有限公司。虹鳟鱼的平均质量为(3.8±0.2)kg,长度(62±2)cm,切除头部、尾部、去除内脏后、去骨、去皮,取鱼中段切成6 cm×10 cm×2 cm的虹鳟鱼片。处理完成后空运至实验室。贮藏于-20 ℃冷库。加工前一晚置于4 ℃冰箱中缓慢化冻。

1.3 化学标记法研究温度分布

传统研究中只能利用红外热像仪观察食品表面温度,或利用热电偶测量内部有限个数的温度值,而无法得到完整的温度分布[6],化学标记法是一种基于美拉德反应来分析微波加热后热型的方法,其原理是含有还原糖和氨基酸的模拟食品在加热条件下反应生成棕色的M-2化学标记物(4-羟基-5-甲基-3(2H)-呋喃酮)。温度越高,加热时间越长,含该类反应底物的模拟食品颜色越深[7-12]。此前PANDIT等[13]使用土豆泥确定微波高温杀菌(121 ℃)过程中食品的冷点位置;BORNHORST等[7- 8]探究了90 ℃条件下结冷胶、土豆泥、蛋白凝胶模拟食品的颜色变化规律,建立了颜色值与杀菌时间的关系,为微波巴氏杀菌奠定了基础;ZHANG等[14-16]利用结冷胶、蛋白凝胶分析微波巴氏杀菌的温度分布。以上研究表明,化学标记法在微波加热食品的温度分布研究中起到了重要作用。根据的WANG等[17]、丛海花[18]、贾敏等[19-20]、张文杰等[21-22]对细鳞大马哈鱼、海参、鲍鱼、扇贝等模拟食品的研究结果进行调整,确定乳清蛋白凝胶为虹鳟鱼片的热型模拟食品。

模拟食品包括乳清浓缩蛋白、乳清分离蛋白、D-核糖、L-赖氨酸、NaCl等组分,分别购买于恒天然、阿拉丁、索莱宝、国药、水为超纯水。将15 %乳清浓缩蛋白、9 %乳清分离蛋白、1 % D-核糖、1 % L-赖氨酸、和0.3 %氯化钠按含量从小到大加入超纯水中,用磁力搅拌器搅拌均匀,尽量减少气泡,倒入模具中,在75 ℃的水浴锅中加热20 min凝固成型,制成6 cm×10 cm×2 cm的模拟食品,此模拟食品在90 ℃时有良好的显色效果。

根据丛海花[18]、贾敏等[19-20]、张文杰等[21-22]的方法,利用介电特性测量系统对虹鳟鱼片、模拟食品进行介电常数、介电损耗的测量,从而计算出在896 MHz下的穿透深度,对比两者数据确定拟合效果。将拟合效果良好的模拟食品经微波杀菌处理后取出,沿中间剖面切开,置于摄影棚中,采用佳能7D相机进行拍照。将照片经Matlab 2018软件处理转换成伪彩图,增强图片颜色对比度来更清晰地显示热形。从伪彩图分析出冷点区域。

1.4 无线温度传感器确定最冷点及冷点升温过程监测

无线温度传感器,包括圆柱形底座和探针。探针和圆柱形底座的直径和长度分别为2、50,15和22 mm。LUAN等[23-24]发现无线温度传感器不会改变食品样品中的整体加热模式,在微波杀菌系统中可以正常使用[23- 24],并且垂直电场放置时,误差较小。将无线温度传感器沿垂直电场方向插入食品冷点区域不同位置,进行微波杀菌处理,测量并记录其升温过程,分析得出最冷点的坐标。

将无线温度传感器插入6 cm×10 cm×2 cm虹鳟鱼片,使其探针顶端位于最冷点坐标处,采用真空封口机将虹鳟鱼片进行封口处理。将虹鳟鱼片放置于载料架上样品固定器中,由操作系统控制传送链条以特定的速度和时间通过充满热水的微波加热腔,调整传输速度及加热时间使微波加热结束时样品冷点温度达到90 ℃,然后将虹鳟鱼块运输至保温室中进行保温以达到F90=10 min的目标杀菌效果。最后,虹鳟鱼片在冷却室中进行冷却。读取无线温度传感器中记录的温度数据,用Origin 2018进行数据处理。

1.5 热水杀菌

为了与微波杀菌进行对比,采用同样尺寸的虹鳟鱼片用热水杀菌处理,在不改变其他参数条件下,关闭微波,使用微波杀菌系统对软包装虹鳟鱼片进行热水杀菌,由于热水加热均匀性好,认为其冷点位置在其几何中心,即虹鳟鱼片中间切面的中心[25]。将TMI无线温度传感器置于虹鳟鱼片中,使探针顶端位于几何中心。采用真空封口机将虹鳟鱼片进行封口处理后开始加热测量并记录温度随加热时间的变化曲线,调节虹鳟鱼片在保温阶段的保持时间以实现F90=10 min目标杀菌程度。处理后,将虹鳟鱼片置于冷却室中冷却。读取无线温度传感器中记录的温度数据,用Origin 2018进行数据处理。

2 结果与分析

2.1 模拟食品及虹鳟鱼片的的介电特性

介电特性和导电性共同组成了物质的电特性。介电特性是指物体中的束缚电荷在外加电场作用下发生响应的特性,介电特性决定了物质与电磁能之间的相互作用的行为,研究介电特性有助于我们更好地理解微波加热原理。介电特性主要由介电常数、介电损耗因数等参数来描述,如公式(1):

ε*=ε′-jε″

(1)

式中:![]() 指相对于自由空间的介电特性,ε′是介电常数,代表了物体在电磁场中储存电的能力,ε″是介电损耗因数,它代表了电磁能转化成热能的能力。

指相对于自由空间的介电特性,ε′是介电常数,代表了物体在电磁场中储存电的能力,ε″是介电损耗因数,它代表了电磁能转化成热能的能力。

微波穿透深度在特定食物中的值是食物将微波能量转换成热能能力的指标,是介电加热中重要的概念,是指微波在穿透过程中其能量较少为原来的1/e之处距离表面的深度,可表征食品物料对微波能衰减能力的大小,也是衡量微波加热食品内部温度分布情况的重要参数。穿透深度[26] 可以由公式(2)计算求得:

(2)

式中:dp为穿透深度,m;c=3×108 m/s,为光在真空中传播的速度,f为频率,Hz;ε’和ε”分别为介电常数和介电损失率[18]。

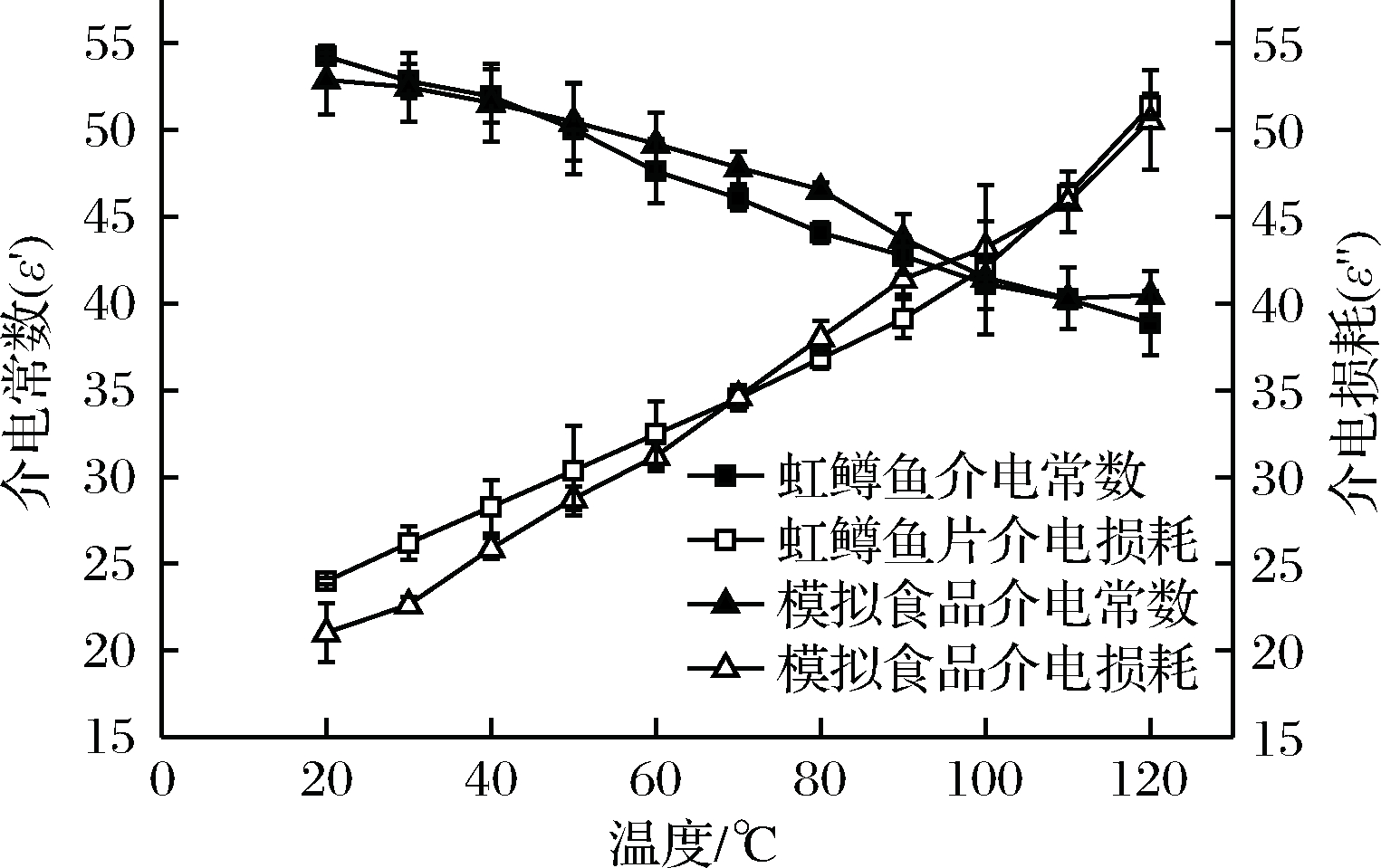

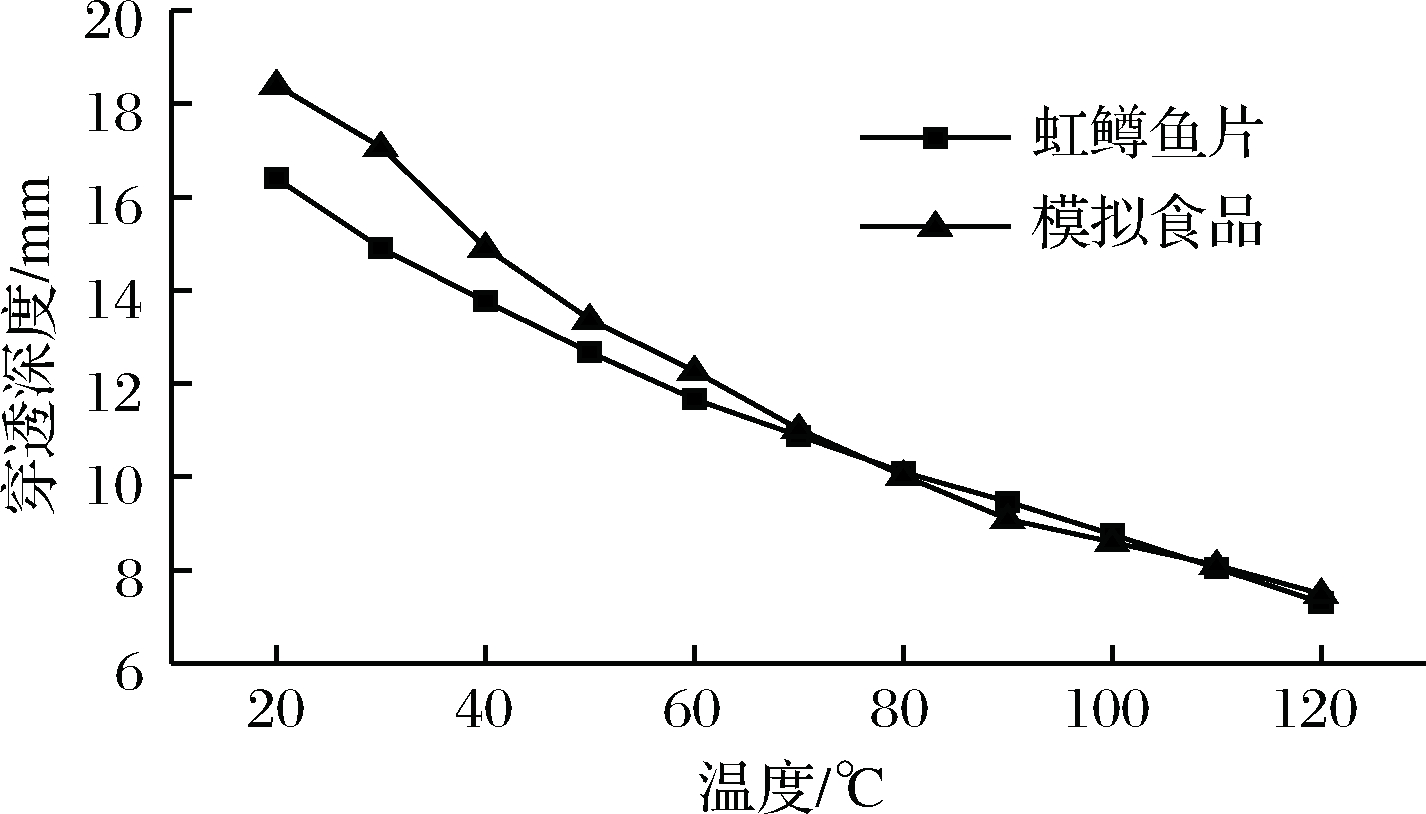

图1和图2结果表明,15 %乳清浓缩蛋白、9 %乳清分离蛋白、1 % D-核糖、1 % L-赖氨酸、0.3 %NaCl为配方制作而成的模拟食品与虹鳟鱼片的介电常数随温度的升高而减小,介电损耗随温度的增加而增大,穿透深度随温度的增加而减小,模拟食品与虹鳟鱼片的介电常数、介电损耗、穿透深度数值接近,趋势相同,因此认为该模拟食品在微波杀菌系统中具有与虹鳟鱼片相同的能量分布状态。将模拟食品制成6 cm×10 cm×2 cm大小,存放于4℃冰箱中备用。

图1 虹鳟鱼片及模拟食品的介电特性

Fig.1 Dielectric properties of Oncorhynchus mykissfillet and model food

图2 虹鳟鱼片及模拟食品的穿透深度

Fig.2 Penetration depth of Oncorhynchus mykissfillet and model food

2.2 基于化学标记法的热型分析及最冷点的确定

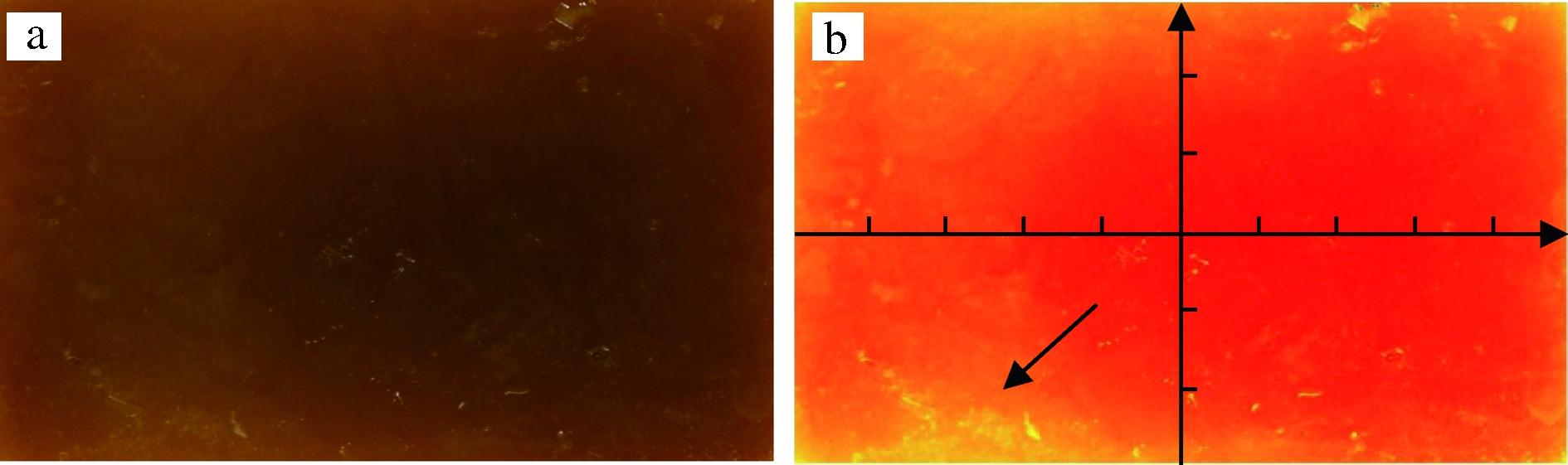

图3-a为模拟食品经过微波杀菌后采用佳能7D相机拍摄的中间切面的图片,化学标记物的显色机理表明,温度越高,时间越长,颜色越深。图3-a可以看出热型比较均匀,难以看出冷热点的具体位置。因此先用Matlab 2018将图片转化为灰质图,再将灰质图转化为如图3-b所示的伪彩图,增强图片颜色对比度来更清晰地显示热形[6]。在此伪彩图中。由图3-b可以看出冷点区域集中在第三象限及在第四象限。使用无线温度传感器确定冷点位置坐标为(-25 mm,-20 mm)。

a-中间切面照片;b-中间切面伪彩图

图3 微波巴氏杀菌中间切面

Fig.3 Microwave pasteurization intermediate layer cut

2.3 热处理程度计算及微生物验证

F值是指在一定的致死温度下将一定数量的某种微生物全部杀死所需的时间(min)。巴氏杀菌热处理程度低,对鱼及鱼肉制品来说,通常认为F90=10 min时可以达到巴氏杀菌的杀菌效果[4],此时蛋白水解型B型肉毒杆菌数量减少6个对数值,巴氏杀菌后的低酸性食品一般能够在5 ℃保存6周。90 ℃下的F值的计算基于公式(3)[2],其中T(℃)是在过程中时间t在冷点处测量的温度,Tref的参考温度为90 ℃,Z在此处以蛋白水解型B型肉毒杆菌的Z值(10 ℃)进行计算[2]。

(3)

蒸煮值C(min)是用来评价热处理对食品品质的影响的一个指标,可以通过公式(4)[27]进行计算。通过无线温度传感器测量热点时间温度曲线,结果表明,其在微波加热结束时最高温度为94.36℃,不高于95℃(循环水温度),因此认为热点的品质是在可控制范围内的,品质劣化最严重的位置在食品表面,用表面蒸煮值进行表示。水温由循环水泵控制,所以认为水温稳定不变为95℃。冷点蒸煮值以最冷点处的实时温度进行计算。其中T是冷点处的测量温度(℃);Tref是参考温度(100 ℃);Z通常为33.1 ℃;t是加热时间(min)。

(4)

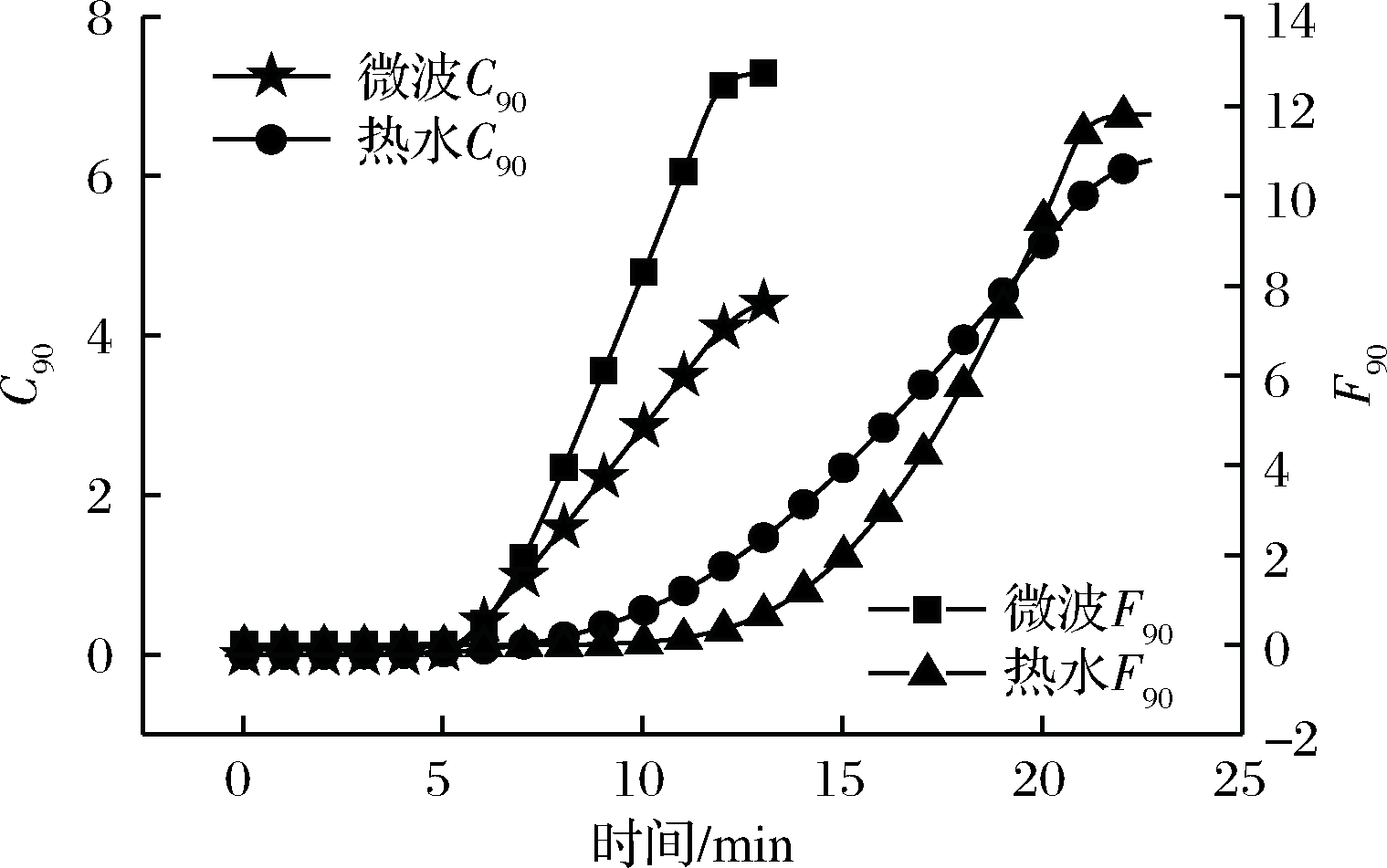

图4为微波杀菌和热水杀菌的最冷点位置的升温曲线,图5为2种杀菌方式冷点位置的F90、C90的变化曲线。2种杀菌方式对应的初始温度相同为8.5 ℃,微波处理完成后最终温度为91.11 ℃,达到了目标温度90 ℃。经过在95 ℃的热水中保温后,达到最高温度为93.6 ℃,加热后的最高温度达到93.46 ℃。图4可以看出,在微波加热阶段微波杀菌冷点处的温度升高速率显著高于热水加热温度升高的速率,加热总时间明显少于热水杀菌时间。图5可以看出,微波杀菌F90、C90的曲线的斜率明显大于热水杀菌的斜率,直观地体现了微波从内部和外部同时加热,加热速度快,时间短的优点。

图4 热点及冷点升温曲线

Fig.4 Heating curve of cold spot and hot spot

图5 冷点烹饪值C90和冷点F90值曲线

Fig.5 Cook value and F90 of cold spot

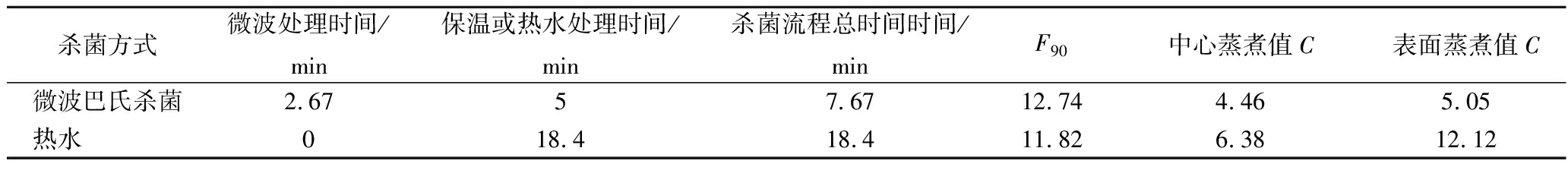

由表1可知,微波杀菌完成杀菌过程的总时间为7.67 min,其中微波处理时间2.67 min,保温时间5 min,完成整个杀菌流程后冷点的F90值为12.74 min。热水杀菌的总时间为18.4 min,完成杀菌时的最高温度为93.46 ℃,F90=11.82 min。微波杀菌的F90值>热水杀菌,但总处理时间(7.67 min)与热水处理(18.4 min)相比减少58.15 %。微波冷点蒸煮值较热水杀菌而言减少了30.01 %,表面蒸煮值减少了58.33 %。与热水杀菌相较而言,微波杀菌大幅减少了杀菌时间,明显提高了产品品质。

表1 微波巴氏杀菌和传统热水处理的处理条件及结果

Table 1 Processing conditions and results of microwave pasteurization and traditional hot water treatment

杀菌方式微波处理时间/min保温或热水处理时间/min杀菌流程总时间时间/minF90中心蒸煮值C表面蒸煮值C微波巴氏杀菌2.6757.6712.744.465.05热水 018.418.411.826.3812.12

以上数据表明,计算得到的F90值达到目标要求,仍需微生物实验验证实际杀菌效果。对预包装低酸性食品而言,通常以PA3679生孢梭菌(Clostridium sporogenes)作为肉毒杆菌的替代菌株进行实验室研究[25, 28]。接种3.71×107CFU/g的生孢梭菌(Clostridium sporogenes)到虹鳟鱼片冷点位置,进行微波杀菌处理。采用倾注平板法,使用硫乙醇酸盐培养基在30~35 ℃培养18~24 h后计数。处理后鱼肉中的生孢梭菌存活数量为(1.17×10)CFU/ g,微波杀菌处理使生孢梭菌含量下降了6个数量级,符合巴氏杀菌的杀菌要求。

3 结论

利用上海海洋大学自主研发的896 MHz微波杀菌系统,开发了一种6 cm×10 cm×2 cm的虹鳟鱼片的微波巴氏杀菌工艺。首先,含有化学标记法反应底物的蛋白凝胶模拟食品能够有效匹配虹鳟鱼片的介电特性。然后利用模拟食品加热产生M-2化学标记物的显色反应确定了热型分布,配合无线温度传感器确定了虹鳟鱼片在896 MHz微波杀菌系统的最冷点位于(-25 mm,-20 mm)处。TMI无线温度传感器监测了微波、热水杀菌冷点位置的升温过程,计算得到了最冷点F90值和蒸煮值C90。

最后确定微波杀菌工艺为功率7 kW,微波时间2.67 min、保温时间5 min,冷却5 min。杀菌工艺处理后冷点的F90值为12.74 min。与热水杀菌相比较,微波杀菌的F90值大于热水杀菌,但微波杀菌时间(7.67 min)比热水(18.4 min)减少58.15 %,冷点蒸煮值和表面蒸煮值下降了30.01 %和58.33 %。即与传统的热水杀菌相较而言,在达到相同热处理程度的条件下,微波巴氏杀菌所需的时间更短。烹饪值更低,可以大幅提高食品品质。通过微生物接种实验证明处理后生孢梭菌(Clostridium sporogenes)下降了6个数量级,达到了巴氏杀菌的要求。

开发了一种虹鳟鱼片的微波巴氏杀菌工艺流程,同热水杀菌相比,经微波杀菌处理后的鱼片蒸煮值更低,提高了食品品质,但是微波巴氏杀菌后即食虹鳟鱼片的具体营养品质和风味成分有何变化,需要进一步研究。由于本工艺还处于实验阶段,暂未考虑能耗问题。但是从工业化生产角度来看,微波加热时间短、速度快,理论上比传统杀菌方式能耗更低。本实验的研究结果为生产高品质预调理即食虹鳟鱼片提供了技术支持,为预包装的鱼肉类食品的微波巴氏杀菌提供了实践基础。

[1] 崔忠付.2018年中国冷链物流回顾与2019年趋势展望[J].物流技术与应用,2019,24(S1):16-18.

[2] ECFF. Recommendations for the production of prepacked chilled food. [EB/OL].[2019-05-21]. https: //www. ecff.net/wp-content/uploads/2018/10/ECFF_Recommendations_2nd_ed_18_12_06-2.pdf.

[3] Food and Drug Administration. Fish and fishery products hazards and controls guidance[R]. US Department of Health and Human Services Food and Drug Administration Center for Food Safety and Applied Nutrition, 2011.

[4] VERVOORT L, VANDER PLANCKE N I, GRAUWET T, et al. Thermal versus high pressure processing of carrots: A comparative pilot-scale study on equivalent basis[J]. Innovative Food Science & Emerging Technologies, 2012, 15(1):1-13.

[5] 李中朝. 食品的微波巴氏灭菌处理技术[J]. 食品工业科技, 1990(5):52-53.

[6] 涂桂飞,陈莹莹,胡蕾琪, 等. 基于美拉德反应的低温化学标记法[J]. 食品与发酵工业,2019,45(2):89-95.

[7] BORNHORST E R, TANG J, SABLANI S S, et al. Development of model food systems for thermal pasteurization applications based on Maillard reaction products [J]. LWT - Food Science and Technology, 2017, 75(1):417-424.

[8] BORNHORST E R, TANG J, SABLANI S S, et al. Thermal pasteurization process evaluation using mashed potato model food with Maillard reaction products[J]. LWT - Food Science and Technology, 2017, 82:454-463.

[9] AUKSORNSRI T, BORNHORST E R, TANG J, et al. Developing model food systems with rice based products for microwave assisted thermal sterilization[J]. LWT, 2018,96:551-559.

[10] WANG J, TANG J, LIU F, et al. A new chemical marker-model food system for heating pattern determination of microwave-assisted pasteurization orocesses[J]. Food and Bioprocess Technology, 2018,11(7):1 274-1 285.

[11] KIM H J, TAUB I A, CHOI Y M, et al. Principles and Applications of Chemical Markers of Sterility in High-Temperature— Short-Time Processing of Particulate Foods[M]. Acs Publication, 1996:54-69.

[12] PRKKASH A, KIM H J, TAUB I A. Assessment of microwave sterilization of foods using intrinsic chemical markers[J]. J Microw Power Electromagn Energy, 1997, 32(1):50-57.

[13] PANDIT R B, TANG J, LIU F, et al. A computer vision method to locate cold spots in foods in microwave sterilization processes[J]. Pattern Recognition, 2007, 40(12):3 667-3 676.

[14] ZHANG W, LIU F, NINDO C, et al. Physical properties of egg whites and whole eggs relevant to microwave pasteurization[J]. Journal of Food Engineering, 2013, 118(1):62-69.

[15] ZHANG W, LUAN D, TANG J, et al. Dielectric properties and other physical properties of low-acyl gellan gel as relevant to microwave assisted pasteurization process[J]. Journal of Food Engineering, 2015, 149:195-203.

[16] ZHANG W, TANG J, LIU F, et al. Chemical marker M2 (4-hydroxy-5-methyl-3(2H)-furanone) formation in egg white gel model for heating pattern determination of microwave-assisted pasteurization processing[J]. Journal of Food Engineering, 2014, 125:69-76.

[17] WANG Y, TANG J, RASCO B, et al. Using whey protein gel as a model food to study dielectric heating properties of salmon (Oncorhynchus gorbuscha) fillets [J]. LWT - Food Science and Technology, 2009, 42(6): 1 174-1 178.

[18] 丛海花. 水产品微波辅助杀菌过程中关键问题的解决及应用研究[D].青岛:中国海洋大学,2013.

[19] 贾敏. 介电特性在鲍鱼加工中的应用[D].青岛:中国海洋大学,2013.

[20] 贾敏,薛长湖,丛海花,等.频率和温度对鲍鱼介电特性的影响[J].食品工业科技,2012,33(18):182-185.

[21] 张文杰.扇贝在微波杀菌过程中介电特性的研究[D].青岛:中国海洋大学,2014.

[22] 张文杰,薛长湖,丛海花,等.915 MHz和2 450 MHz下扇贝柱介电特性的研究[J].食品工业科技,2014,35(1):74-77;82.

[23] LUAN D, TANG J, PEDROW P D, et al. Performance of mobile metallic temperature sensors in high power microwave heating systems [J]. Journal of Food Engineering, 2015, 149:114-122.

[24] LUAN D, TANG J, PEDROW PD, et al. Using mobile metallic temperature sensors in continuous microwave assisted sterilization (MATS) systems [J]. Journal of Food Engineering, 2013, 119(3): 552-560.

[25] TANG Z, MIKHAYLENKO G, LIU F, et al. Microwave sterilization of sliced beef in gravy in 7-oz trays [J]. Journal of Food Engineering, 2008, 89(4): 375-383.

[26] MUIDGETT R E. Microwave properties and heating characteristics of foods[J]. Food Technology,1992, 27: 153-157.

[27] 罗学兵,贺良明.草莓的营养价值与保健功能[J].中国食物与营养,2011,17(4):74-76.

[28] REDDY N R, TETZLOFF R C, SOLOMON H M, et al. Inactivation of Clostridium botulinum nonproteolytic type B spores by high pressure processing at moderate to elevated high temperatures[J]. Innovative Food Science & Emerging Technologies, 2006, 7(3):169-175.