橙汁加工过程中会产生大量的果皮渣、果肉渣和种籽等副产物,工业上一般是将这些副产物作填埋处理或直接丢弃,造成资源浪费和环境污染[1-2]。目前,这些加工废渣主要用于提取精油、柠檬苦素、黄酮等功能性成分,存在成本高、提取率低等问题;也可经干燥或发酵后作为动物饲料,但由于味苦、不利于动物消化,利用率较低[3-5]。果肉渣中糖含量约为8%~11%,以小分子糖如葡萄糖、蔗糖、果糖的形式存在,并且含有丰富的膳食纤维,精油含量极低[6]。因此,柑橘果肉渣是优质的发酵原料。

本研究以榨汁后的甜橙果肉渣为原料,结合酶工程技术,通过发酵制备新型柑橘果酒。

1 材料与方法

1.1 材料与试剂

甜橙果肉渣,西南大学柑桔研究所中试车间;果酒酵母RC212、果酒酵母D254、果酒酵母EC1118(A1、A2、A3),拉曼德公司;果酒酵母SY、果酒酵母RW、高活性干酵母(A4、A5、A6),安琪酵母公司;没食子酸、绿原酸、咖啡酸等标准品,北京索莱宝科技有限公司;果胶酶(50 000 U/g),诺维信有限公司;福林酚试剂,北京索莱宝科技有限公司;NaNO2,Al(NO3)2,Na2CO3等,成都市科龙化工试剂厂,均为分析纯。

1.2 仪器与设备

TU-1901紫外可见分光光度计,北京普析通用仪器有限责任公司;BT224S电子天平,赛多利斯科学仪器(北京)有限公司;Ultimate3000高效液相色谱仪,美国戴安公司;阿贝折光仪,上海精密科学仪器有限公司。

1.3 试验方法

1.3.1 工艺流程

操作要点:果肉渣按一定比例加水混匀后打浆,按果浆的总质量加入质量分数0.05%的果胶酶置于45 ℃酶解90 min;成分调整:添加焦亚硫酸钾使SO2质量浓度为50 mg/L后,再用柠檬酸调节pH至4.0。

酵母活化:称取一定量的活性干酵母,加入20倍质量的5%蔗糖溶液,在35 ℃下活化20 min。发酵前期通气搅拌,并观察发酵液中无气泡产生即主发酵结束。继续发酵10~15 d后至残糖量≤12 g/L停止发酵。用100目纱布过滤分离酒渣,酒液转至12~18 ℃下低温陈酿30 d。采用硅藻土进行下胶澄清处理后即为甜橙果肉渣发酵酒。

1.3.2 单因素试验

调整初始糖度为22%、接种量为0.2%、发酵温度28 ℃,考察加水比例(1∶0、1∶0.5、1∶1、1∶1.5、1∶2)对发酵酒的影响;选取最佳加水比例,调整初始糖度为22%、接种量为0.2%、发酵温度28 ℃,考察酵母种类(A1、A2、A3、A4、A5、A6)对发酵酒的影响;选用最佳菌种及比例,调整初始糖度22%、发酵温度28 ℃,考察接种量(0.1%、0.2%、0.3%、0.4%、0.5%)对发酵酒的影响;选用最佳菌种及比例,调整酵母接种量为0.2%、发酵温度28 ℃,考察初始糖度(18%、20%、22%、24%、26%)对发酵酒的影响;选用最佳菌种及比例,调整初始糖度22%、接种量0.2%,考察发酵温度(22、24、26、28、30 ℃)对发酵酒的影响。

1.3.3 响应面优化发酵工艺

在单因素试验的基础上,选择以菌种接种量、初始糖度和发酵温度3个因素进行响应面优化试验,以感官评分、黄酮和总酚含量为响应指标,确定果肉渣发酵酒的最佳工艺条件,因素与水平如表1所示。

表1 响应面试验因素及水平

Table 1 Factors and levels of response surface in

fermentation process

水平因素接种量(A)/%初始糖度(B)/%温度(C)/℃-10.1202600.15222810.22430

1.3.4 指标测定

1.3.4.1 得酒率的计算

得酒率计算如公式(1)所示:

得酒率![]()

(1)

1.3.4.2 理化指标的测定

酒精度按GB/T 15038—2006《葡萄酒、果酒通用分析方法》采用酒精计法[7];残糖量采用直接滴定法测定[16]。黄酮含量参考TIAN等[8]的方法,采用NaNO2 -Al(NO3)3方法,稍作改进。以芦丁为标准品,标准曲线的回归方程为:y=719.61x-9.223 5,R2=0.998 7。总酚含量参考DU等[9]的方法,采用Folin-Ciocaltue法,略作修改。以没食子酸为对照品,绘制标准曲线为:y=61.489x+1.999,R2=0.997 2。

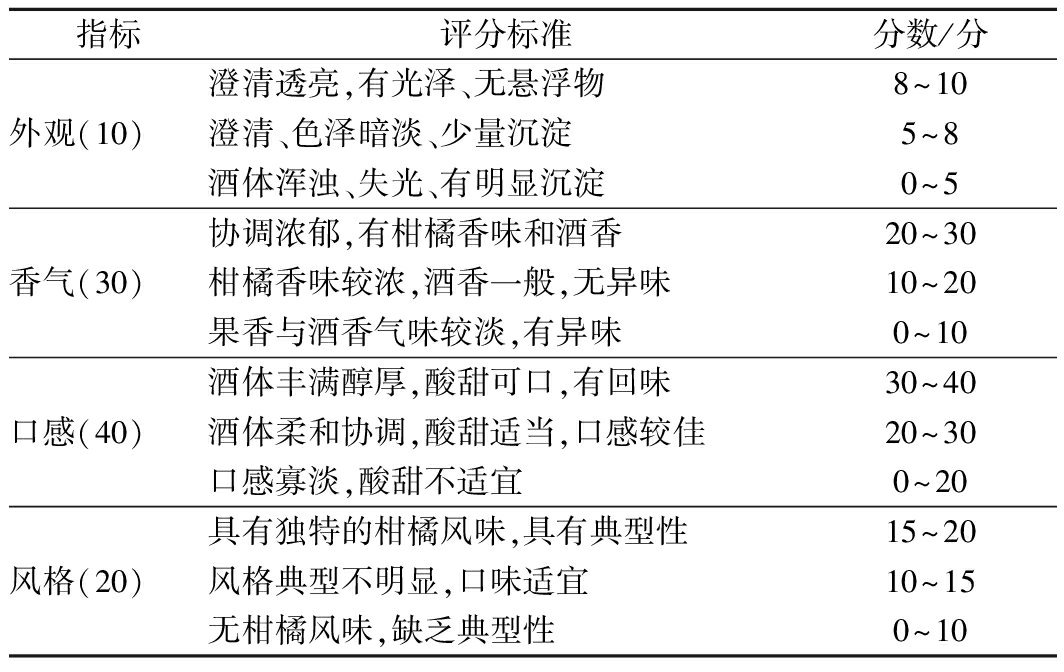

1.3.4.3 感官评价

由10位课题组同学经过专业培训后组成感官评定小组,参照葡萄酒、果酒通用分析方法中的感官评定方法,从外观、香气、口感、风格4个方面,根据表2的评分标准进行评分,最终结果取平均值。

1.3.4.4 酚类物质的测定

样品的制备:取10 mL发酵酒用2 mol/L NaOH调节pH为7左右,加入10 mL乙酸乙酯反复萃取3次取上清液,残液用2 mol/L HCl调节pH为2左右,重复萃取3次后合并上清液,在40 ℃下旋转蒸发至干,用2 mL体积分数80%甲醇复溶,过0.22 μm有机滤膜,待测[10]。

表2 果肉渣发酵酒评分标准

Table 2 Criteria for sweet orange fermented wine

指标评分标准分数/分外观(10)澄清透亮,有光泽、无悬浮物8~10澄清、色泽暗淡、少量沉淀5~8酒体浑浊、失光、有明显沉淀0~5香气(30)协调浓郁,有柑橘香味和酒香20~30柑橘香味较浓,酒香一般,无异味10~20果香与酒香气味较淡,有异味0~10口感(40)酒体丰满醇厚,酸甜可口,有回味30~40酒体柔和协调,酸甜适当,口感较佳20~30口感寡淡,酸甜不适宜0~20风格(20)具有独特的柑橘风味,具有典型性15~20风格典型不明显,口味适宜10~15无柑橘风味,缺乏典型性0~10

色谱条件[11]:色谱柱为Venusil MP C18柱(4.6 mm×250 mm,5 μm),柱温30 ℃,进样量为20 μL,流速1 mL/min;流动相A为1%冰乙酸溶液,B为甲醇。对于酚酸,洗脱程序为:0~20 min,20%B;20~50 min,50%B;50~60 min,100%B;60~90 min,20%B;检测波长为260、320 nm。对于类黄酮,洗脱程序为:0~30 min,25%~45%B;30~50 min,45%B;50~60 min,100%B;60~90 min,25%B;检测波长283、330 nm。

1.4 数据处理

将3次重复的试验数据以平均值±标准差表示,用Design-Expert 8.0.6进行响应面设计和结果分析,以Origin 8.0.5绘图软件绘制试验结果图,采用SPSS Statistics 25.0进行差异性显著分析。

2 结果与分析

2.1 单因素试验

2.1.1 加水比例对果肉渣发酵酒的影响

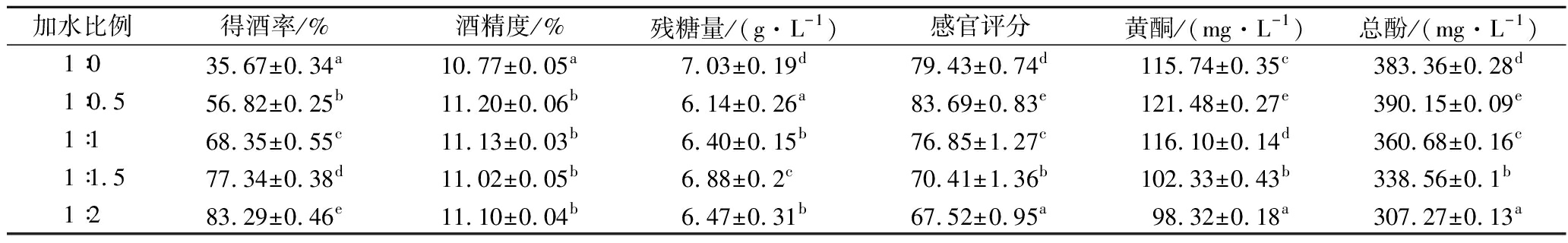

不同加水比例对果肉渣发酵酒的影响如表3所示。当加水比例为1∶0.5时,得酒率、黄酮与总酚含量较高,感官评分最高,果酒色泽良好,酒香浓郁协调。此后,加水比例越大,得酒率越高,但总酚和黄酮含量随之降低,发酵所需糖分增大,生产成本增加,果酒中橘香味和酒香味降低,感官评分降低,口味寡淡。由于果肉渣本身水分含量较高,在固态发酵条件下(即加水比例为1∶0)仍能产生酒精,但得酒率较低,果肉渣中的多酚及类黄酮等物质并未充分溶出,导致总酚与黄酮含量较低。因此确定加水比例为1∶0.5。

表3 加水比例对果肉渣发酵酒的影响

Table 3 Effects of different material/water ratios on sweet orange fermented wine

加水比例得酒率/%酒精度/%残糖量/(g·L-1)感官评分黄酮/(mg·L-1)总酚/(mg·L-1)1∶035.67±0.34a10.77±0.05a7.03±0.19d79.43±0.74d115.74±0.35c383.36±0.28d1∶0.556.82±0.25b11.20±0.06b6.14±0.26a83.69±0.83e121.48±0.27e390.15±0.09e1∶168.35±0.55c11.13±0.03b6.40±0.15b76.85±1.27c116.10±0.14d360.68±0.16c1∶1.577.34±0.38d11.02±0.05b6.88±0.2c70.41±1.36b102.33±0.43b338.56±0.1b1∶283.29±0.46e11.10±0.04b6.47±0.31b67.52±0.95a98.32±0.18a307.27±0.13a

注:每列中不同的字母表示显著性差异。下同。(P<0.05)

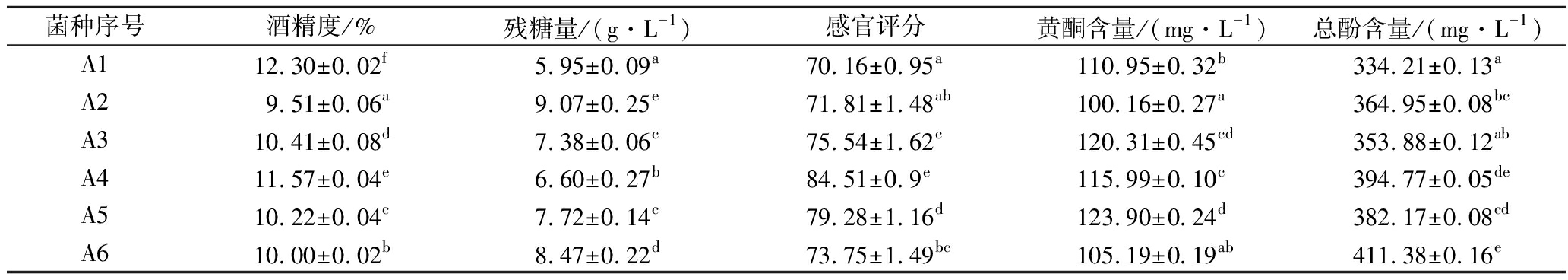

2.1.2 菌种种类对果肉渣发酵酒的影响

不同的酵母菌种在发酵能力、产香等方面对果酒品质具有重大影响[12]。如表4所示,果肉渣发酵酒的酒精度之间存在显著性差异(P<0.05)。A1、A2、A6菌种发酵酒的总酚与黄酮含量低,口味寡淡,感官评分也较低;A3、A5菌种发酵酒的黄酮含量与感官评分较高,但酒精度与总酚含量低;而A4菌种发酵酒的总酚与黄酮含量较高,酒精度较高,为(11.57±0.04)%,感官评分最高为(84.51±0.9)分,酒体醇厚,柑橘香味与酒香味浓郁协调并且口感较佳,综合分析,选择A4菌种作为果肉渣发酵酒的酵母菌种。

表4 菌种种类对果肉渣发酵酒的影响

Table 4 Effect of different species on sweet orange fermented wine

菌种序号酒精度/%残糖量/(g·L-1)感官评分黄酮含量/(mg·L-1)总酚含量/(mg·L-1)A112.30±0.02f5.95±0.09a70.16±0.95a110.95±0.32b334.21±0.13aA29.51±0.06a9.07±0.25e71.81±1.48ab100.16±0.27a364.95±0.08bcA310.41±0.08d7.38±0.06c75.54±1.62c120.31±0.45cd353.88±0.12abA411.57±0.04e6.60±0.27b84.51±0.9e115.99±0.10c394.77±0.05deA510.22±0.04c7.72±0.14c79.28±1.16d123.90±0.24d382.17±0.08cdA610.00±0.02b8.47±0.22d73.75±1.49bc105.19±0.19ab411.38±0.16e

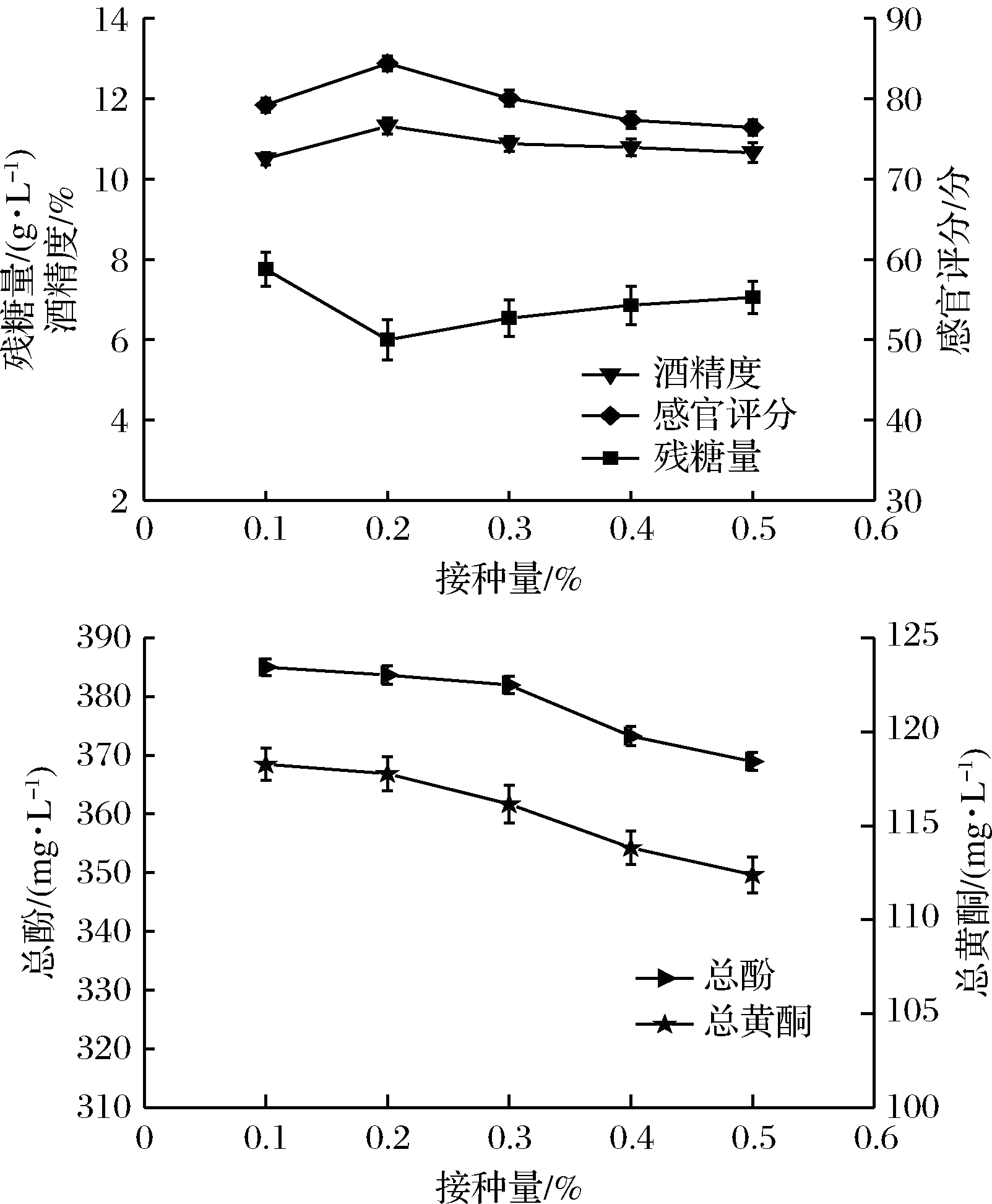

2.1.3 接种量对果肉渣发酵酒的影响

由图1可知,随着酵母接种量增大,酒精度与感官评分先上升后下降,当酵母接种量为0.2%,酒精度最大值为11.4%。这是因为酵母接种量低于0.2%时,酵母菌生长缓慢,产生酒精速度慢,发酵周期延长,口感欠佳;当酵母接种量超过0.2%时,酵母生长代谢旺盛,消耗发酵液中大量的营养物质导致酒精产量较低,同时过多的酵母菌残留不利于果酒澄清并降低发酵酒的风味与口感[13-14]。总酚与黄酮均呈下降趋势,黄酮含量在接种量超过0.2%后显著降低(P<0.05),其原因是酵母量增加,消耗了多酚及黄酮类物质[15]。综上考虑,选择酵母接种量为0.1%~0.2%之间进行优化试验。

图1 接种量对果肉渣发酵酒的影响

Fig.1 Effect of inoculation amount on sweet orange fermented wine

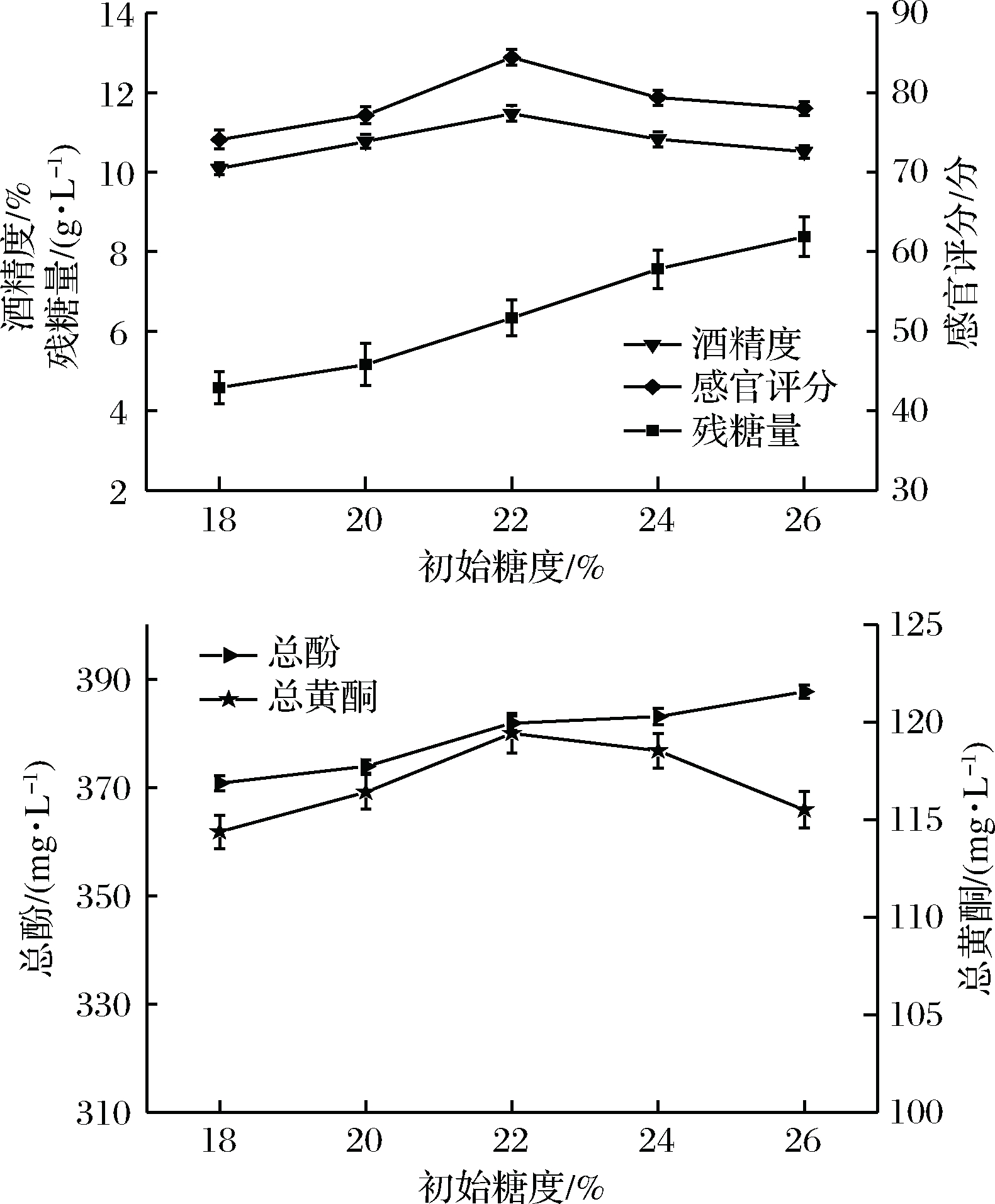

2.1.4 初始糖度对果肉渣发酵酒的影响

由图2可以看出,随着初始糖度的增大,残糖量逐渐增加,酒精度与黄酮含量先升高后降低,总酚含量呈上升趋势。当初始糖度为22%时,酒精度与黄酮含量达到最大值,当初始糖度低于22%时,由于糖分含量不足导致生成的酒精度较低,当初始糖度超过22%时,过多的糖分增加发酵液的渗透压,抑制了酵母菌的代谢活动,酒精度与黄酮含量降低,发酵酒中糖含量增加,导致酒香味不突出,降低了发酵酒的感官品质,与JOSHI等[16]报道的结果相类似。因此选择初始糖度20%~24%进行后续试验。

图2 初始糖度对果肉渣发酵酒的影响

Fig.2 Effect of initial sugar content on sweet orange fermented wine

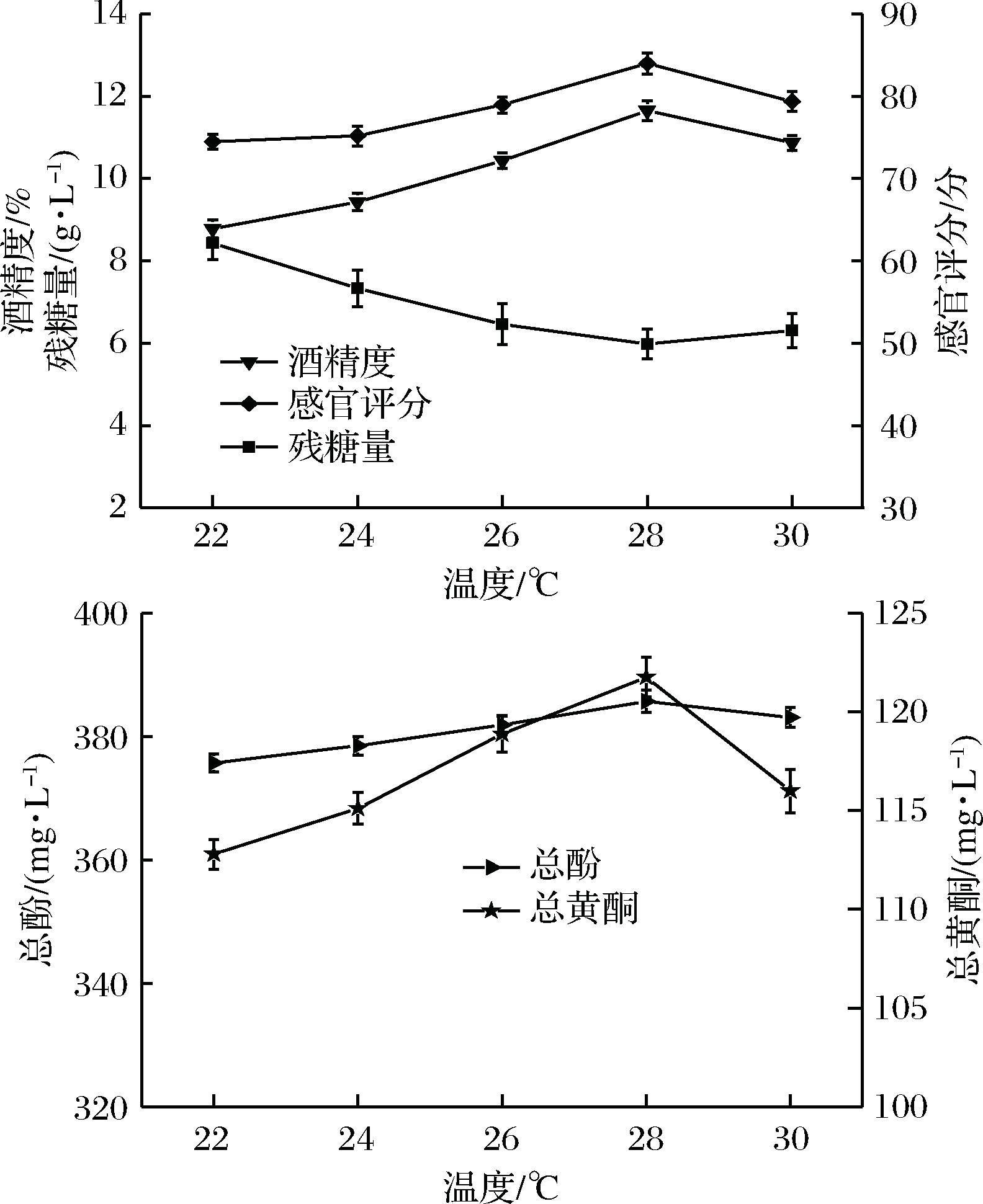

2.1.5 温度对果肉渣发酵酒的影响

一般果酒酵母发酵较适温度范围为25~30 ℃,温度越高,酵母起酵越快,发酵周期越短[17]。由图3可以看出,当温度低于28 ℃时,酿酒酵母生长缓慢,残糖量较高而导致酒精度较低,延长了发酵时间。当温度高于28 ℃时,酵母菌繁殖迅速,衰老快,并且高温下发酵酒中风味物质易挥发,生成的酒精度较低,酒体不浓郁,从而降低了发酵酒的口感与香气。当发酵温度为28 ℃时,果肉渣发酵酒的酒精度、感官评分、黄酮含量较高,残糖量最低,发酵彻底并且酒体丰满醇厚,而总酚含量变化差异不显著(P>0.05)。因此选择26~30 ℃进行优化试验。

图3 温度对果肉渣发酵酒的影响

Fig.3 Effect of temperature on sweet orange fermented wine

2.2 响应面试验

2.2.1 响应面试验结果与方差分析

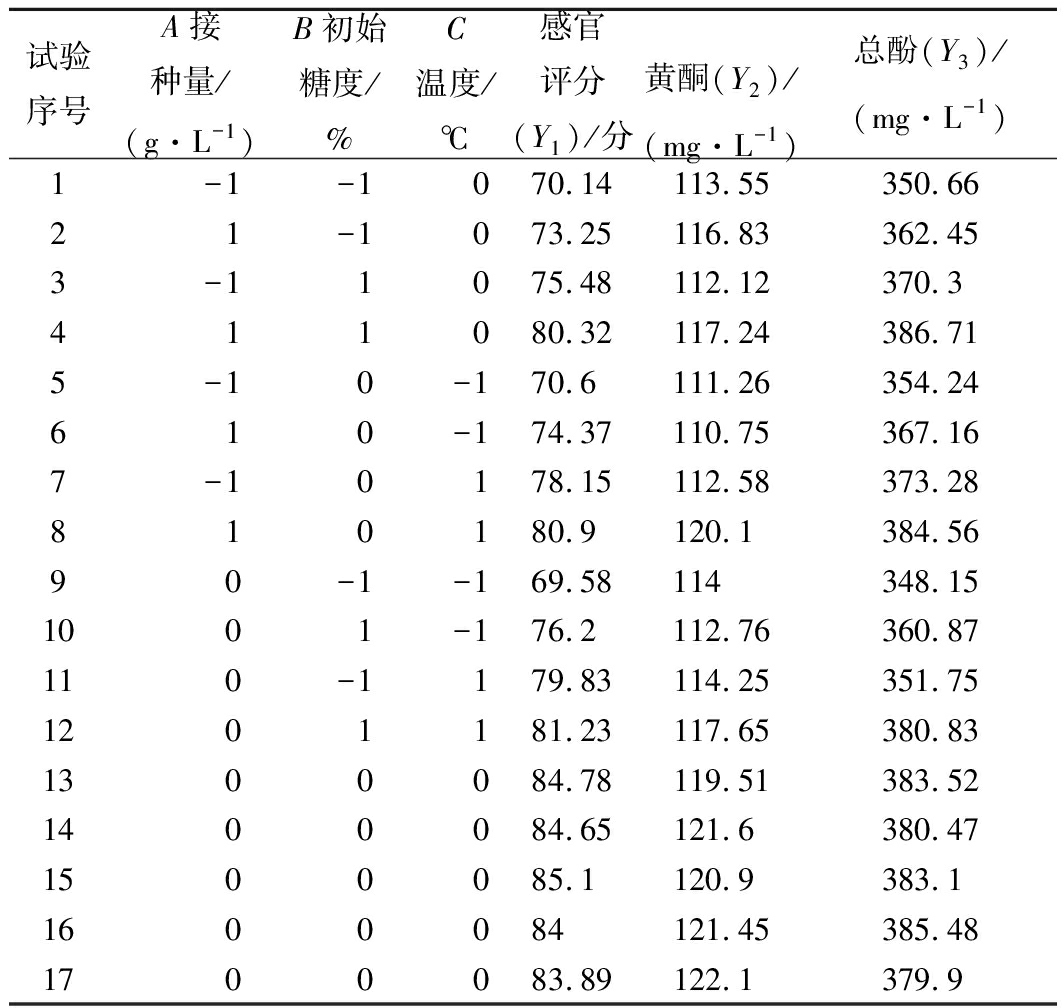

在分析上述各单因素试验结果的基础上,选择接种量、初始糖度、发酵温度3个因素为果肉渣发酵酒工艺的响应变量,旨在保留果酒中的活性成分,同时果酒色香味俱全,因此以感官评分、黄酮和总酚含量为响应指标,对果肉渣发酵酒进行响应面优化和分析。试验方案和结果如表5所示。

表5 响应面试验方案及结果

Table 5 Experimental scheme and results for response surface analysis

试验序号A接种量/(g·L-1)B初始糖度/%C温度/℃感官评分(Y1)/分黄酮(Y2)/(mg·L-1)总酚(Y3)/(mg·L-1)1-1-1070.14113.55350.6621-1073.25116.83362.453-11075.48112.12370.3411080.32117.24386.715-10-170.6111.26354.24610-174.37110.75367.167-10178.15112.58373.28810180.9120.1384.5690-1-169.58114348.151001-176.2112.76360.87110-1179.83114.25351.751201181.23117.65380.831300084.78119.51383.521400084.65121.6380.471500085.1120.9383.11600084121.45385.481700083.89122.1379.9

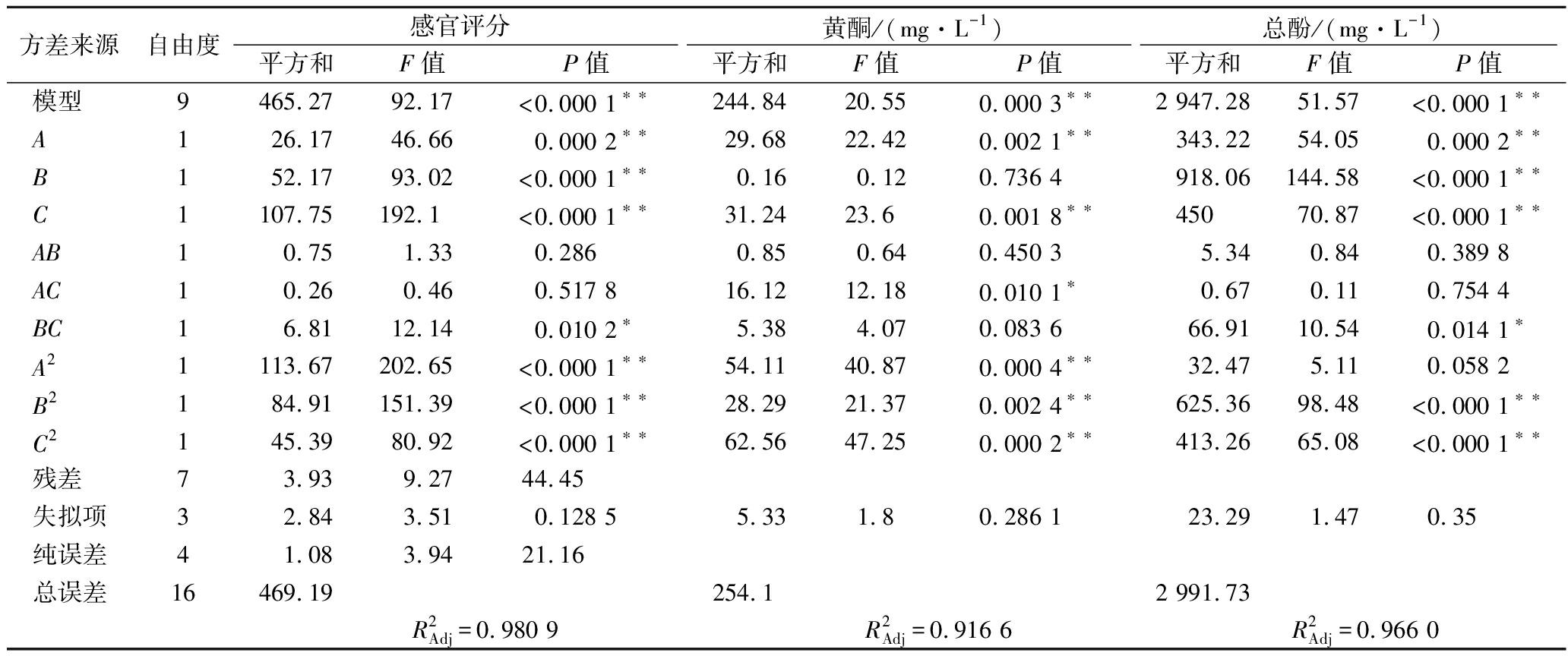

以感官评分Y1、黄酮含量Y2、总酚含量Y3建立数学回归模型,得到各回归方程如下:Y1=84.48+1.81A+2.55B+3.67C+0.43AB-0.26AC-1.30BC-5.20A2-4.49B2-3.28C2;Y2=121.11+1.93A+0.14B+1.98C+0.46AB+2.01AC+1.16BC-3.58A2-2.59B2-3.85C2;Y3=382.49+6.55A+10.71B+7.50C+1.15AB-0.41AC+4.09BC-2.78A2-12.19B2-9.91C2。对模型进行方差分析,结果如表6所示。Y1、Y2、Y3模型均为极显著(P<0.000 1、0.000 3、P<0.000 1),失拟项均不显著(P>0.05),相关系数![]() 分别为0.980 9、0.916 6、0.966 0,说明各模型拟合度高,用于模拟试验结果可靠。Y1模型中A、B、C、A2、B2、C2表现为极显著,BC表现为显著,AB、AC表现为不显著,各因素影响感官评分顺序为初始糖度>温度>接种量。Y2模型中A、C、A2、B2、C2表现为极显著,AC为显著,B、AB、BC表现为不显著,各因素影响黄酮含量顺序为温度>接种量>初始糖度。Y3模型中A、B、C、B2、C2表现为极显著,BC为显著,AB、AC、A2表现为不显著,各因素影响总酚含量顺序为温度>初始糖度>接种量。

分别为0.980 9、0.916 6、0.966 0,说明各模型拟合度高,用于模拟试验结果可靠。Y1模型中A、B、C、A2、B2、C2表现为极显著,BC表现为显著,AB、AC表现为不显著,各因素影响感官评分顺序为初始糖度>温度>接种量。Y2模型中A、C、A2、B2、C2表现为极显著,AC为显著,B、AB、BC表现为不显著,各因素影响黄酮含量顺序为温度>接种量>初始糖度。Y3模型中A、B、C、B2、C2表现为极显著,BC为显著,AB、AC、A2表现为不显著,各因素影响总酚含量顺序为温度>初始糖度>接种量。

表6 模型方差分析表

Table 6 Analysis of variance of each model

方差来源自由度感官评分黄酮/(mg·L-1)总酚/(mg·L-1)平方和F值P值平方和F值P值平方和F值P值模型9465.2792.17<0.000 1∗∗244.8420.550.000 3∗∗2 947.2851.57<0.000 1∗∗A126.1746.660.000 2∗∗29.6822.420.002 1∗∗343.2254.050.000 2∗∗B152.1793.02<0.000 1∗∗0.160.120.736 4918.06144.58<0.000 1∗∗C1107.75192.1<0.000 1∗∗31.2423.60.001 8∗∗45070.87<0.000 1∗∗AB10.751.330.2860.850.640.450 35.340.840.389 8AC10.260.460.517 816.1212.180.010 1∗0.670.110.754 4BC16.8112.140.010 2∗5.384.070.083 666.9110.540.014 1∗A21113.67202.65<0.000 1∗∗54.1140.870.000 4∗∗32.475.110.058 2B2184.91151.39<0.000 1∗∗28.2921.370.002 4∗∗625.3698.48<0.000 1∗∗C2145.3980.92<0.000 1∗∗62.5647.250.000 2∗∗413.2665.08<0.000 1∗∗残差73.939.2744.45失拟项32.843.510.128 55.331.80.286 123.291.470.35纯误差41.083.9421.16总误差16469.19254.12 991.73R2Adj =0.980 9R2Adj =0.916 6R2Adj =0.966 0

注:“*”表示差异显著(P<0.05);“**”表示差异极显著(P<0.01)。

2.2.2 响应面分析

在Y1模型中AB、AC交互作用不显著,因此只对BC交互作用进行分析,由图4A可知,当接种量一定时,发酵温度与初始糖度的曲面较为陡峭,交互作用显著。在Y2模型中BC、AB交互作用不显著,因此只对AC交互作用进行分析。由图4B可知,当初始糖度一定时,随着发酵温度与接种量的变化,黄酮含量的曲面曲率发生显著性改变,二者对黄酮含量影响较大。在Y3模型中,AB、AC交互作用不显著,故只对BC交互作用进行分析,由图4C可知,当接种量一定时,发酵温度和初始糖度逐渐增大时,总酚呈先升高后降低趋势,说明交互作用相当。

图4 各因素对各指标影响的响应面

Fig.4 Response surface of temperature and initial sugar content on sensory score(A), temperature and inoculation amount on flavonoids (B), temperature and initial sugar on total phenolic content(C)

2.3 验证试验

感官评分与营养价值是影响消费者购买食品的关键因素,所以本试验中主要目的为酿造的甜橙果肉渣发酵酒色泽口感良好,酒体浓郁协调,同时在发酵过程中尽可能地保留了原料中的类黄酮等营养物质,实现变废为宝的效果。选择感官评分的重要性为4,黄酮与总酚含量的重要性分别为3,选择感官评分为目标范围69.5~85分中的最大响应值,黄酮含量为目标范围110.75~125 mg/L中的最大响应值,总酚含量为目标范围348.15~386.70 mg/L中的最大响应值。通过Design-Expert 8.0.6软件进行数据分析,得到果肉渣发酵酒的工艺条件为接种量0.19%、初始糖度23.79%、温度29.71 ℃,在此条件下模型预测果肉渣发酵酒的感官评分为80.45分、黄酮与总酚含量分别为119.26、386.47 mg/L,考虑实际情况,确定最佳发酵工艺条件为接种量0.19%、初始糖度23.5%、温度30 ℃,在此条件下,平行试验3次取平均值,所得果肉渣发酵酒感官评分为80.12分、黄酮与总酚含量分别为119.10、383.54 mg/L,试验得到的实际值与预测值接近,因此通过响应面优化果肉渣酒发酵条件是可行的。

2.4 品质的分析比较

2.4.1 感官评价

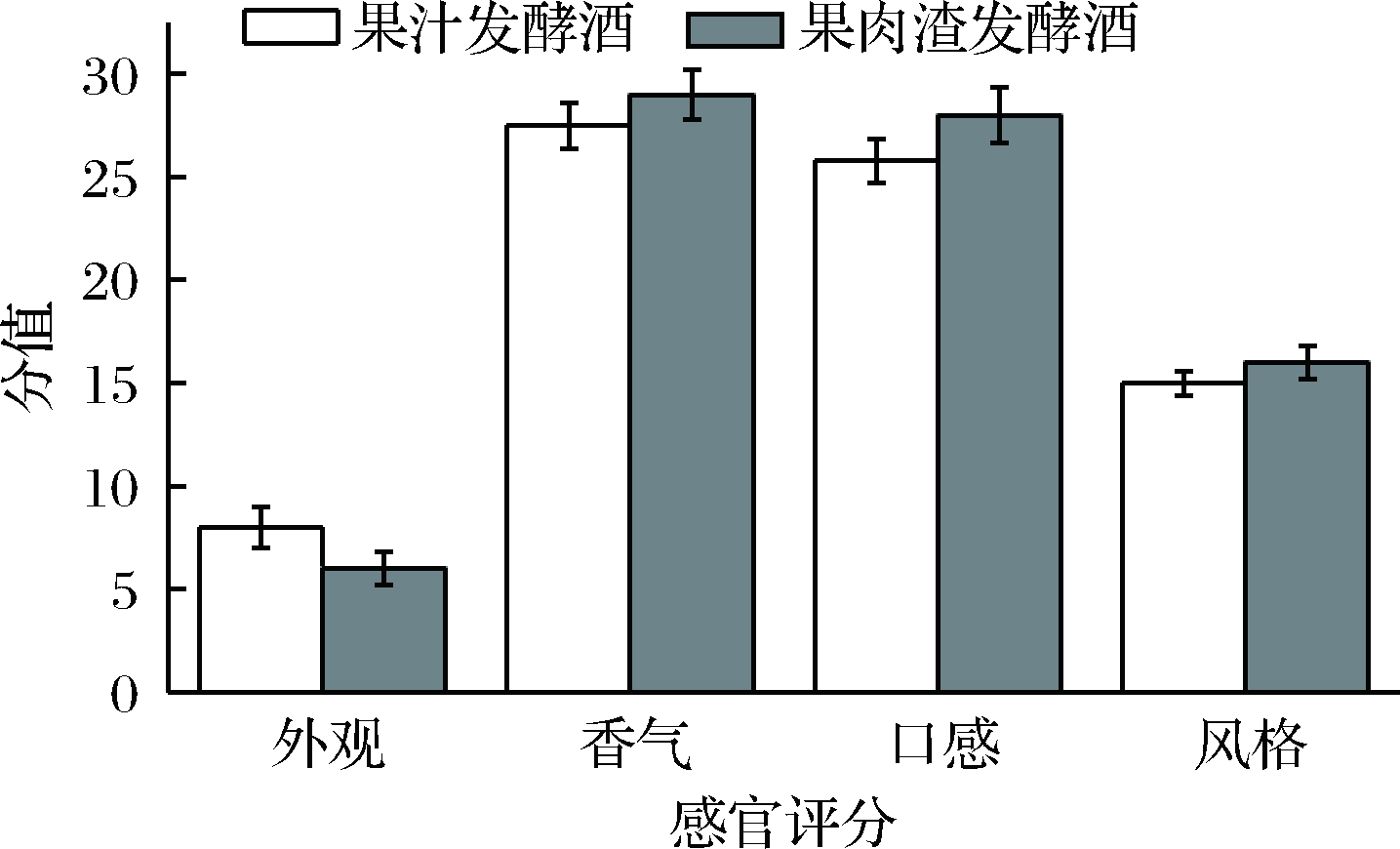

在最优工艺条件下,分别对果汁及果肉渣发酵酒进行感官评价,结果如图5所示,果汁发酵酒澄清透亮,色泽良好,其色泽、澄清度方面高于果肉渣发酵酒。果肉渣发酵酒香气浓郁,柑橘香味与酒香味协调,口感纯正,回味持久,具有柑橘果酒的典型风格,其香气、口感、风格分值均高于果汁发酵酒,与陈红梅等[18]试验结果相似。

图5 果酒感官评价结果

Fig.5 Sensory evaluation results of fermented wine

2.4.2 酚类物质含量分析

在最优工艺条件下,分别测定各样品中酚酸及类黄酮物质含量,如表7所示,对应色谱图如图6所示。由表7可知,6种酚酸中,果汁发酵酒中没食子酸、绿原酸、咖啡酸含量均高于果肉渣发酵酒。对羟基苯甲酸在2种果酒中含量相当,无显著差异;相比于果汁发酵酒,果肉渣发酵酒中对香豆酸与阿魏酸的质量浓度均高出2倍以上;在类黄酮物质含量方面,果肉渣发酵酒中除香蜂草苷(3.92±0.06 mg/L)低于果汁发酵酒(4.17±0.04 mg/L)外,其余类黄酮物质含量普遍高于果汁发酵酒。原因是采取带渣发酵时果胶酶能促进果渣细胞壁降解,有助于酚酸及黄酮类物质从木质素中释放出来,从而增加了果酒中酚酸和类黄酮物质的含量[19]。在发酵前后来看,果汁和果肉渣液经过酒精发酵酚类物质含量有所降低,与KELEBEK等[20]研究结果相似。果汁发酵前后除绿原酸含量升高外,其他物质含量均为降低,而果肉渣液整体物质含量下降不明显,含量分别为(171.36±0.28)、(163.91±0.2) mg/L。

表7 果酒中单体酚类物质含量

Table 7 Content of monomer phenols in fermented wine

名称回归方程相关系数R2果汁/(mg·L-1)果汁发酵酒/(mg·L-1)果肉渣液/(mg·L-1)果肉渣发酵酒/(mg·L-1)没食子酸y=1.513 7x-1.068 30.998 13.64±0.131.97±0.021.29±0.050.97±0.03绿原酸y=4.808x-0.377 90.999 34.43±0.016.22±0.083.95±0.045.36±0.06对羟基苯甲酸y=0.581 5x-0.045 40.999 91.76±0.021.53±0.032.28±0.061.63±0.05咖啡酸y=2.229 8x-0.025 20.999 94.52±0.114.18±0.04 3.76±0.083.37±0.05 对香豆酸y=2.590 6x+0.441 10.999 53.8±0.043.16±0.01 6.03±0.016.92±0.06 阿魏酸y=2.807x+0.497 70.999 52.31±0.032.20±0.02 5.12±0.054.92±0.04 芸香柚皮苷y=2.01x-0.090.999 965.02±0.2352.96±0.16 58.20±0.1861.89±0.20 芦丁y=3.202 6x+0.264 50.999 463.78±0.1437.91±0.25 79.80±0.2568.14±0.13 橙皮苷y=1.625 5x-0.212 80.999 46.29±0.122.94±0.074.66±0.075.20±0.03 香蜂草苷y=1.818 7x-0.102 50.999 85.35±0.014.17±0.04 4.59±0.083.92±0.06 橘皮素y=1.253 6x-0.197 20.999 72.08±0.031.12±0.08 1.68±0.021.65±0.05 总计162.98±16118.36±0.25171.36±0.28163.91±0.2

A-酚酸标准品及样品HPLC图;B-类黄酮标准品及样品HPLC图;1-没食子酸;2-绿原酸;3-对羟基苯甲酸;4-咖啡酸;5-对香豆酸;6-阿魏酸;7-芸香柚皮苷;8-芦丁;9-橙皮苷;10-香蜂草苷;11-橘皮素

图6 11种酚类物质标准品及样品HPLC图

Fig.6 HPLC diagram of 11 phenolic substance standards and fruit wine

3 结论

果肉渣发酵酒的最佳工艺条件为接种量0.19%、初始糖度23.5%、发酵温度30 ℃,在此条件下,所得果肉渣发酵酒感官评分为80.12分、黄酮与总酚含量分别为119.10、383.54 mg/L。果汁发酵酒与果肉渣发酵酒的品质分析表明,果肉渣发酵酒具有良好的柑橘香味,酒香醇厚,其中的酚酸和类黄酮物质高于果汁发酵酒,含有丰富的营养物质。试验表明果肉渣发酵能获得较高品质的甜橙果酒。

本研究利用甜橙榨汁后的果肉渣,经过酵母酒精发酵,充分消耗原料中的糖类,生产出具有更多功能性成分的果酒,为提高柑橘果酒品质和充分利用柑橘加工副产物提供了新途径,增加了柑橘加工产业的经济效益。

[1] 晏敏, 周宇,贺肖寒,等. 柑橘籽中柠檬苦素及类似物的生物活性研究进展[J]. 食品与发酵工业, 2018,44(2):290-296.

[2] MAMMA D, CHRISTAKOPOULOS P. Biotransformation of citrus by-products into value added products[J]. Waste and Biomass Valorization, 2014,5(4):529-549.

[3] ELKHATIM K A, ELAGIB R, HASSAN A B. Content of phenolic compounds and vitamin C and antioxidant activity in wasted parts of Sudanese citrus fruits[J]. Food Sci Nutr, 2018,6(5):1 214-1 219.

[4] 罗巧慧, 黄艳玲,肖芳,等. 柑橘皮渣在动物饲料中应用的研究进展[J]. 动物营养学报, 2018,30(3):874-880.

[5] SATARI B, KARIMI K. Citrus processing wastes: Environmental impacts, recent advances, and future perspectives in total valorization[J]. Resources, Conservation and Recycling, 2018,129:153-167.

[6] 彭雪娇, 黄林华,王华,等. 柑橘加工废渣糖蜜糖分的分离提取及含量测定[J]. 食品与发酵工业, 2017,43(5):247-254.

[7] 全国食品工业标准化技术委员会酿酒分技术委员会. 葡萄酒、果酒通用分析方法:GB/T15038—2006[S]. 北京:中国标准出版社, 2007.

[8] TIAN Xiaoju, LIU Ying, FENG Xi, et al. The effects of alcohol fermentation on the extraction of antioxidant compounds and flavonoids of pomelo peel[J]. LWT-Food Science and Technology, 2018,89:763-769.

[9] DU Muying, YOU Yuming, ZHAO Xiaojuan, et al. Effects of aging time on the antioxidant activity of pomelo wine[J]. Food Science and Biotechnology, 2015,24(4):1 459-1 465.

[10] 谭悦, 王晓静,陈光静,等. 木瓜酒发酵过程中多酚类物质的高效液相色谱测定及含量变化分析[J]. 食品与发酵工业, 2018,44(2):209-216.

[11] 聂超, 赵梓燕,刘珞忆,等. 浸提对甜橙果皮中黄烷酮和多甲氧基黄酮的影响及其抗氧化活性研究[J]. 食品与发酵工业, 2018,44(1):158-165.

[12] LIU Rui, ZHANG Qiuhong, CHEN Fusheng, et al. Analysis of culturable yeast diversity in spontaneously fermented orange wine, orange peel and orangery soil of a Ponkan plantation in China[J]. Annals of Microbiology, 2015,65(4):2 387-2 391.

[13] 梁敏, 包怡红. 蓝靛果酒发酵工艺优化及发酵过程对花色苷的影响[J]. 食品科学, 2018,39(10):151-157.

[14] SANTOS C C A D, DUARTE W F, CARREIRO S C, et al. Inoculated fermentation of orange juice (Citrus sinensis L.) for production of a citric fruit spirit[J]. Journal of the Institute of Brewing, 2013,119(4):280-287.

[15] 李玉珠, 龙谋,汤艳燕,等. 玫瑰茄浸提及其发酵酒工艺优化及发酵前后有机酸和酚酸的比较[J]. 食品科学, 2018,39(4):66-75.

[16] JOSHI V K, SANDHU N, ABROL G S. Effect of initial sugar concentration and SO2 content on the physico-chemical characteristics and sensory qualities of mandarin orange wine[J]. International Journal of Food and Fermentation Technology, 2014,4(1):37-46.

[17] LAN Yibin, XIANG Xiaofeng, QIAN Xu, et al. Characterization and differentiation of key odor-active compounds of ‘Beibinghong’ icewine and dry wine by gas chromatography-olfactometry and aroma reconstitution[J]. Food Chemistry, 2019,287:186-196.

[18] 陈红梅, 王沙沙,尹何南,等. 不同工艺处理对野生猕猴桃酒品质的影响[J]. 食品科学, 2018,39(4):233-240.

[19] 赵宁, 魏新元,樊明涛,等. 发酵方法及品种对猕猴桃酒多酚和抗氧化性的影响[J]. 食品科学, 2017,38(21):86-92.

[20] KELEBEK H, SELLI S, CANBAS A, et al. HPLC determination of organic acids, sugars, phenolic compositions and antioxidant capacity of orange juice and orange wine made from a Turkish cv. Kozan[J]. Microchemical Journal, 2009,91(2):187-192.