乳扇是云南大理白族人民手工制作的一种传统乳制品,工艺独特、简单易操作,乳扇是将鲜牛/羊乳中加入自然发酵酸浆经凝乳、热烫、拉伸等制成。酸浆是乳清液在自然条件下发酵后产生的酸性发酵剂,最初是选用云南当地的酸木瓜加水煮沸静置后获得[1],可使牛奶中的酪蛋白在加热状态下凝固成块[2]。乳扇口味独特,奶味浓郁,近年来受到游客的青睐,但遗憾的是由于乳扇制品大部分是以家庭作坊的形式进行生产,产品质量难以保持稳定,食品安全隐患严重。并且由于生产工艺流程不规范,导致其难以进行大规模工业化生产,自身发展受到严重制约。为提高乳扇的产量及品质,延长其保存期,国内一些专家对乳扇加工工艺、凝团特性、营养成分、菌种等方面进行了研究[3-6],但对乳扇在制备过程中风味随工艺变化的研究相对较少。

本文先通过单因素实验对乳扇凝乳块在不同凝乳及热烫拉伸条件下进行全质构分析(texture profile analysis,TPA)及回收率进行探究,在此基础上,以弹性为响应值,通过响应面优化确定最佳工艺条件。在该条件下采用顶空固相微萃取与气相色谱质谱联用对乳扇凝乳、热烫、成品3个阶段的挥发性风味进行分析,探究在乳扇加工过程中的风味变化情况,为我国传统拉伸型奶酪的工业化生产提供科学的理论依据。

1 材料与方法

1.1 材料

原料乳(脂肪3.6%(质量分数)、蛋白质3.1%(质量分数)),采集于北京三元食品有限公司;酸水(pH为3.3),采集于云南省大理市喜洲镇。

1.2 仪器与设备

质构仪,Brookfield US;HWS12型电热恒温水浴锅、THZ-D型恒温培养箱,上海一恒科学仪器公司;手持pH计,Mettler Toledo;7890B-5977A气相色谱-质谱联用仪,美国Agilent公司;高速分散器XHF-DY,宁波新芝生物科技股份有限公司;MLS-3781L-PC高压蒸汽灭菌器,日本三洋公司。

1.3 方法

1.3.1 乳扇加工工艺流程

原料乳→巴氏杀菌(65 ℃,30 min)→加入1 mol/L的CaCl2并充分搅拌→原料乳冷却至相应凝乳温度→加入酸水,形成凝乳→将凝乳在乳清中热烫拉伸,并反复挤压,使乳清充分排出→乳扇凝乳块[3]

1.3.2 乳扇加工工艺单因素实验[7]

(1)凝乳温度对乳扇凝乳块的影响

凝乳温度分别设定为40、45、50、55、60 ℃,控制凝乳时间为60 s,热烫温度为70 ℃,热烫pH值为4.8,热烫拉伸时间为3 min,探究凝乳温度对凝乳块性质的影响;

(2)凝乳时间对乳扇凝乳块的影响

凝乳时间分别设定为20、40、60、80、100 s,控制凝乳温度为50 ℃,热烫温度为70 ℃、热烫pH值为4.8,热烫拉伸时间为3 min,探究凝乳时间对凝团性质的影响;

(3)热烫拉伸温度对乳扇凝乳块的影响

热烫拉伸温度分别设定为60、65、70、75、80 ℃,控制凝乳温度为50 ℃,凝乳时间为60 s,热烫pH值为4.8,热烫拉伸时间为3 min,探究不同热烫拉伸温度对凝团性质的影响;

(4)热烫拉伸时间对乳扇凝乳块的影响

热烫拉伸时间分别设定为2、4、6、8、10 min,控制凝乳温度为50 ℃,凝乳时间为60 s,热烫温度为70 ℃,pH值为4.8,探究不同热烫拉伸时间对凝团性质的影响;

(5)热烫pH值对乳扇凝乳块的影响

热烫pH值分别设定为 4.2、4.4、4.6、4.8、5.0,控制凝乳温度为50 ℃、凝乳时间为60 s,热烫温度为70 ℃,热烫拉伸时间为3 min,研究不同热烫pH值对凝团性质的影响。

以上每组实验均做3次平行。

1.3.3 乳扇凝乳块TPA质构分析

利用质构仪检测凝乳块的硬度、弹性和内聚性。质构仪的测定参数为:测定探头类型为TA 25/1 000。测量前探头下降速度为1.0 mm/s,测试速度为1.0 mm/s,测试后探头回程速度为1.0 mm/s,下压变形为30%,触发力为0.50 N[7]。

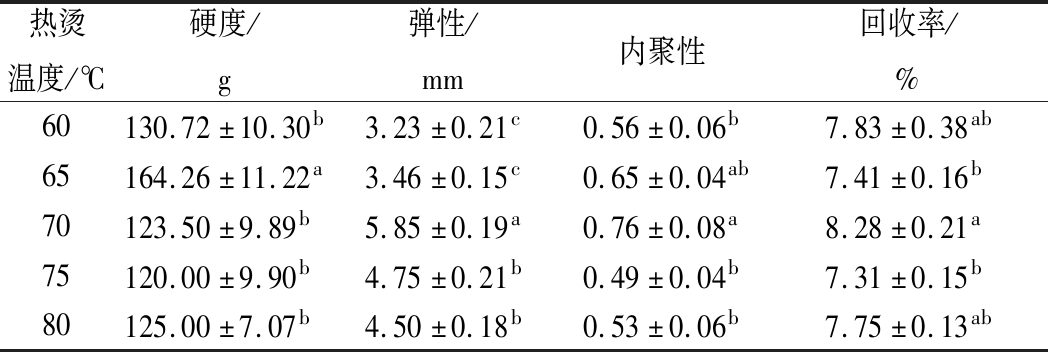

1.3.4 乳扇加工工艺响应面优化实验

以单因素实验结果为基础,选择凝乳温度、热烫拉伸温度和热烫拉伸时间3个关键因素为自变量,以乳扇凝乳块弹性为响应值,通过Design Expert 8.0.6 软件设计3因素3水平的中心组合实验,各因素与水平设计如表1所示,并在此基础上建立回归模拟方程,确定乳扇制作工艺的最佳条件并加以验证。

表1 实验因素水平

Table 1 Factor and levels of test

因素水平凝乳温度(A)/℃405060热烫温度(B)/℃607080热烫时间(C)/min135

1.3.5 乳扇凝乳块风味成分分析

(1)根据最优工艺条件进行乳扇的制作,分别对凝乳后、热烫拉伸后及成品的乳扇样品进行风味组分的检测。取6 g乳扇样品和1 μL内标(0.816 mg/mL的2-甲基-3-庚酮和0.931 mg/mL的2-甲基戊酸)加入到40 mL顶空瓶内,将待测样品在60 ℃水浴锅中平衡30 min,然后将已经老化好的萃取头(50/30 μm DVB/CAR/PDMS)插入顶空瓶中进行萃取,吸附时间为30 min,每个样品均做3次平行。

(2)GC-MS条件:He作载气,流速设为1 mL/min,样品通过DB-Wax(30 m×0.25 mm,0.25 μm)色谱柱。升温程序:溶剂延迟4 min,起始柱温35℃,保持4 min,以4 ℃/min的速率升到100 ℃,保持2 min,然后以3 ℃/min速率升到150 ℃,最后以10 ℃/min速率升到230 ℃,保持2 min。采用不分流进样模式,进样口温度设为 250 ℃。电子电离(electron ionization,EI)源,电离能量70 eV,四极杆温度150 ℃,离子源温度为230 ℃,接口温度为250 ℃,检测器温度为250 ℃,扫描模式为全扫描,扫描范围m/z 20~350。

(3)定性分析:数据处理由MassHunter化学工作站完成,待鉴定化合物经检索与在DB-WAX毛细管柱分析的文献报道中的保留指数进行对比,仅当匹配度大于800的鉴定结果才有效,定性分析所得的挥发性化合物,并根据内标浓度对化合物进行定量。

RI测定方法:在色谱条件相同的情况下,将正构烷烃C7~C40与乳扇在相同的色谱条件下得出GC保留时间,并根据公式(1)计算待测物i的保留指数(tn< ti<tn+1)。

(1)

式中:RI,保留指数;N,碳原子数;t,样品i的保留时间;tn,碳原子数为n的正构烷烃的保留时间;tn+1,碳原子数为n+1的正构烷烃的保留时间。

(4)定量分析:对所有风味化合物的定量方法采用内标半定量方法,根据化合物及内标化合物峰面积比值计算各挥发性成分的含量。

1.3.6 乳扇感官评价分析

选择经常消费乳制品的实验室成员作为风味剖面检验分析的评价员,并根据感官专家评价小组讨论得到的样品感官特征风味对评价员进行培训,以增强他们对样品风味特性强度的识别和鉴定能力,提高他们对术语的熟悉程度,从而保证结果的重复性。一共有10位评价员参加分析,其中男性为3人,女性为7人,年龄最大的为40岁,最小的为23岁,平均年龄为28岁。

对前面由专业感官评定小组成员经过品尝、评香后讨论出来的几种风味特征描述采用5分定义的标度方法(0,不存在的;1,非常轻微的;2,轻微的;3,中等;4,显著;5,非常显著的),对最佳工艺条件下制作的乳扇(制作后第1天)风味特征进行强度评价,并将所得到的结果绘制风味剖面图。感官风味描述如表2所示。

表2 乳扇风味感官描述词

Table 2 Descriptive sensory language of Rushan

描述词定义参考奶香味与双乙酰相关的芳香双乙酰奶油味与乳脂相关的芳香新鲜的椰子肉,鲜奶油酸味酸引起的基本味道柠檬酸花果香味与各种花、水果相关的芳香新鲜菠萝,苯乙酸奶臭味与短链脂肪酸相关的芳香丁酸酒味与乙醇有关的味道乙醇溶于水

1.4 数据分析

乳扇工艺单因素实验选取硬度、弹性、内聚性等TPA参数作为凝乳团质地分析依据,采用SPSS 20对实验数据进行方差分析;响应面优化设计实验采用Design Expert 8.0.6软件;挥发性化合物主成分分析采用Canoco for Windows 4.5软件。

2 结果与讨论

2.1 单因素实验

2.1.1 凝乳温度对凝乳块的影响

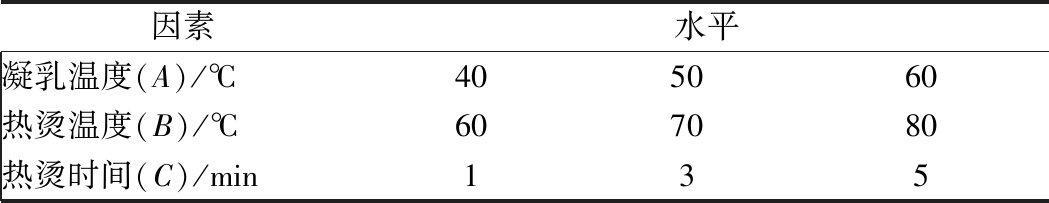

由表3可知,在不同的凝乳温度下,凝乳块的硬度、弹性、内聚性及回收率均有显著性差异。

表3 不同凝乳温度下凝乳块的参数

Table 3 Parameters of curd piece at different curd temperature

凝乳温度/℃硬度/g弹性/mm内聚性回收率/%40123.99±7.70bc2.52±0.16b0.67±0.06b8.83±0.35bc45150.95±7.97a2.24±0.12b0.61±0.02bc9.26±0.49bc50143.50±6.83ab3.25±0.13a0.79±0.02a11.11±0.32a55104.43±8.80c3.03±0.21a0.63±0.01bc9.83±0.52b60116.75±9.17c2.45±0.16b0.57±0.03c8.66±0.43c

注:同一列不同小写字母表示具有显著性差异(P<0.05)。下同。

在50 ℃时,凝乳块的弹性、内聚性及回收率均最大。凝乳温度为40~50 ℃时,随着凝乳温度的提高,凝乳块的弹性、内聚性和回收率均升高,而在55~60 ℃又逐渐降低。这是因为在较低温度时,所需的凝乳时间较长,随着温度的升高,牛奶受热后乳清蛋白分子构象发生变化,暴露出β-乳球蛋白上的活性巯基,它与κ-酪蛋白、α-乳白蛋白结合,使蛋白质凝胶结构更加牢固[8]。当凝乳温度达到50 ℃时,蛋白质凝胶的网络结构更加坚实,形成的凝乳块光滑均匀,富有弹性[9]。当温度过高时,变性后的乳清蛋白附着在酪蛋白上,导致凝乳块结构不牢固,组织松散,产率减少。为了保证凝乳块在热烫时能更好地进行拉伸,应选用硬度低、弹性和内聚性高的加工方式[10],因此,最佳凝乳温度为50 ℃。

2.1.2 凝乳时间对凝乳块弹性的影响

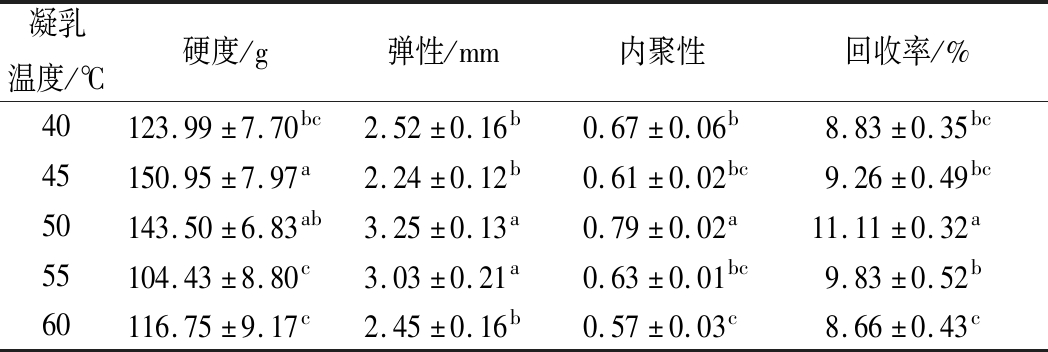

由表4可知,在不同的凝乳时间内,凝乳块的硬度、弹性、内聚性和回收率均有差异性。当凝乳时间为60 s时,乳扇凝乳块的弹性、内聚性和回收率最高,此时乳扇综合性质较好。在较短的凝乳时间内,酪蛋白凝固得不充分,形成的凝乳块有较多颗粒且较粗糙,因此硬度较高,而弹性、内聚性和回收率较低。当凝乳时间在60~100 s时,随着凝乳时间增长,乳扇凝乳块的弹性、内聚性和回收率随时间的延长而呈现下降趋势。凝乳时间为60 s时,形成的凝乳块均匀光滑,乳清透明,可反复折叠拉伸,具有良好的拉伸性能。

表4 不同凝乳时间下凝乳块的参数

Table 4 Parameters of curd piece at different curd time

凝乳时间/s硬度/g弹性/mm内聚性回收率/%20130.0±11.31a2.00±0.20b0.56±0.06b9.08±0.39b40130.8±9.33a2.60±0.28b0.67±0.04ab9.38±0.37b60103.0±9.89b3.41±0.14a0.71±0.04a10.66±0.51a8098.0±8.48b3.19±0.13a0.62±0.06ab9.75±0.60ab100128.5±7.78a3.11±0.18a0.62±0.02ab9.21±0.44b

2.1.3 热烫拉伸温度对凝乳块弹性的影响

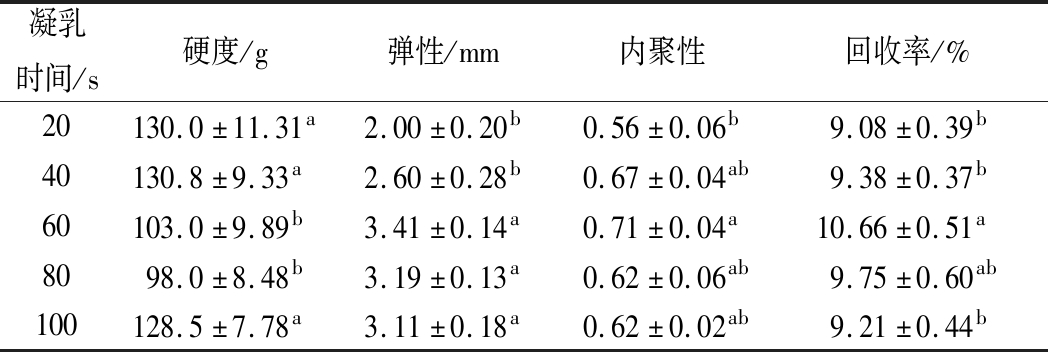

由表5可知,在不同的热烫拉伸温度下,乳扇的硬度、弹性、内聚性和回收率均有差异性。

表5 不同热烫温度下凝乳块的参数

Table 5 Parameters of curd piece at different thermo-stretching temperature

热烫温度/℃硬度/g弹性/mm内聚性回收率/%60130.72±10.30b3.23±0.21c0.56±0.06b7.83±0.38ab65164.26±11.22a3.46±0.15c0.65±0.04ab7.41±0.16b70123.50±9.89b5.85±0.19a0.76±0.08a8.28±0.21a75120.00±9.90b4.75±0.21b0.49±0.04b7.31±0.15b80125.00±7.07b4.50±0.18b0.53±0.06b7.75±0.13ab

在70 ℃时,凝乳块的弹性、内聚性和回收率都最高,此时的凝乳块可多次拉伸折叠,拉伸性能好,容易成型,热烫液澄清。在60~65 ℃时,温度过低,形成的凝乳块较硬,难拉伸,延展性较差,需多次热烫,故蛋白质容易流失;当热烫拉伸温度大于70 ℃时,乳扇凝乳块的弹性随着热烫拉伸温度的升高而下降。此时凝乳块不易固定成型,易发生融化。热烫拉伸温度影响凝乳块的热烫时间及拉伸性能,从而影响乳扇的质量[11]。分析可知,最佳热烫拉伸温度为70 ℃,且热烫拉伸温度对凝乳团的品质影响较为显著。

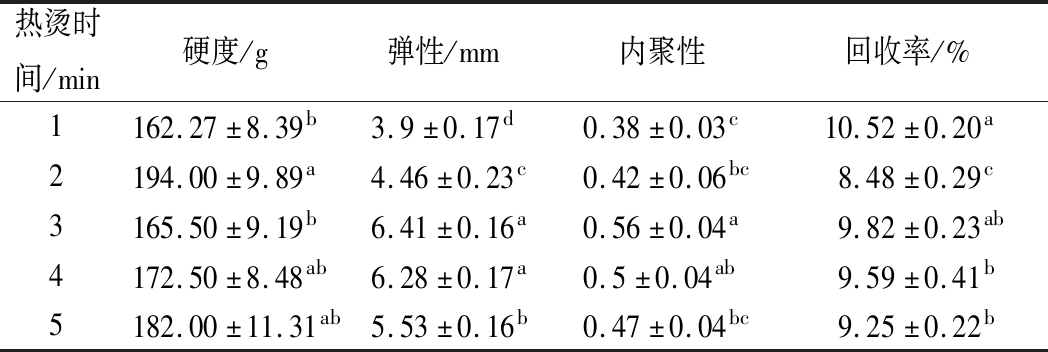

2.1.4 热烫拉伸时间对凝乳块弹性的影响

由表6可知,在不同的热烫拉伸时间下,乳扇的硬度、弹性、内聚性和回收率均有差异性。热烫拉伸时间为1 min时,由于拉伸时间不充分,乳扇凝乳块中残留的乳清排出不够彻底,因此凝乳块中含有大量水分,导致凝乳块硬度较低、回收率较高。2~3 min时,随着对凝乳块揉捏拉伸时间的增加,凝乳块的弹性、内聚性和回收率也增加,热烫拉伸时间为3 min时,弹性和内聚性达到最高,制成的凝乳块组织均匀有弹性,具有较好的拉伸性。在合理的时间内热烫拉伸有利于酪蛋白胶束的充分拉伸,使得乳扇凝乳块具有良好的韧性和延展性,容易成型[1]。当热烫拉伸时间为4~5 min时,乳扇凝乳块的弹性随时间的增加而下降,热烫拉伸时间过长,会导致凝乳块中的蛋白质和脂肪流失,使乳扇凝乳块的硬度增加,而弹性、内聚性和回收率降低[12]。综上所述最佳热烫拉伸时间为3 min。

表6 不同热烫时间下凝乳块的参数

Table 6 Parameters of curd piece at different thermo-stretching time

热烫时间/min硬度/g弹性/mm内聚性回收率/%1162.27±8.39b3.9±0.17d0.38±0.03c10.52±0.20a2194.00±9.89a4.46±0.23c0.42±0.06bc8.48±0.29c3165.50±9.19b6.41±0.16a0.56±0.04a9.82±0.23ab4172.50±8.48ab6.28±0.17a0.5±0.04ab9.59±0.41b5182.00±11.31ab5.53±0.16b0.47±0.04bc9.25±0.22b

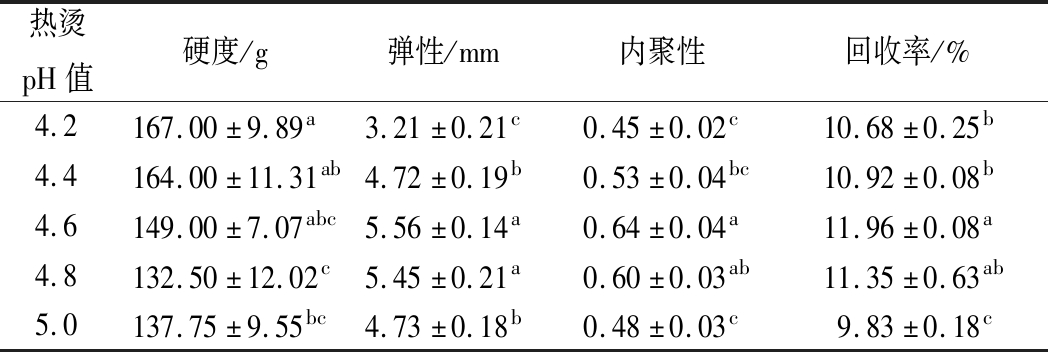

2.1.5 热烫pH值对凝乳块弹性的影响

由表7可知,不同的热烫pH值下凝乳块的硬度、弹性、内聚性和回收率均有显著性。热烫pH值为4.6时,凝乳块的弹性最高。pH值在4.2~4.6时,乳扇凝乳块的弹性随热烫pH值的升高而增加,这是由于热烫pH值低于等电点(4.6)时,酪蛋白已基本沉淀,形成较多的凝团,但排乳清时,蛋白质小颗粒很容易散碎流失[8],因而凝乳块硬度过大,弹性和内聚性较低,组织结构松散且难成型[13]。而当热烫pH值高于4.6时,凝乳块形成较慢,在一定时间内可能无法完全凝乳,且凝乳块较稀湿,难以拉伸成型。综上所述,最佳pH值为4.6。

表7 不同热烫pH值下凝乳块的参数

Table 7 Parameters of curd piece at different thermo-stretching pH

热烫pH值硬度/g弹性/mm内聚性回收率/%4.2167.00±9.89a3.21±0.21c0.45±0.02c10.68±0.25b4.4164.00±11.31ab4.72±0.19b0.53±0.04bc10.92±0.08b4.6149.00±7.07abc5.56±0.14a0.64±0.04a11.96±0.08a4.8132.50±12.02c5.45±0.21a0.60±0.03ab11.35±0.63ab5.0137.75±9.55bc4.73±0.18b0.48±0.03c9.83±0.18c

2.2 响应面优化结果

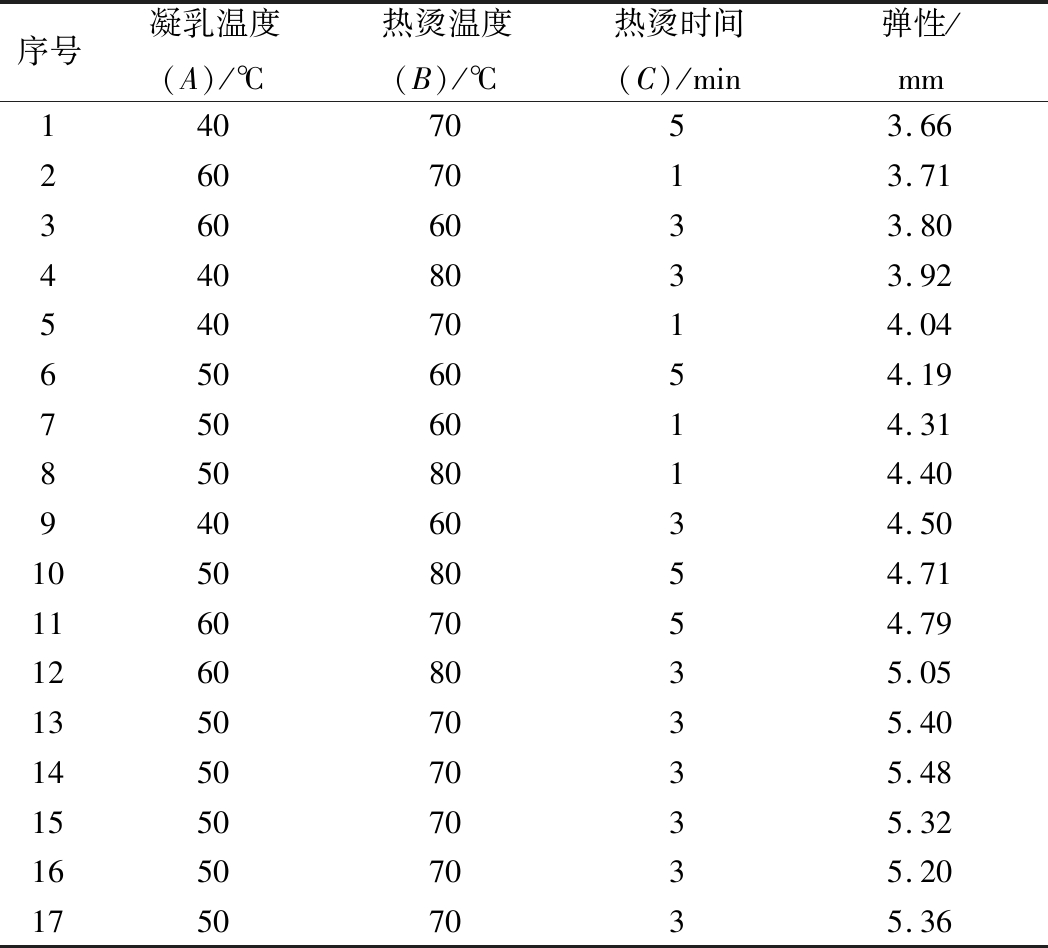

2.2.1 实验设计

综合乳扇加工工艺单因素实验结果分析,弹性更能反映出不同的加工条件对凝乳块的影响。因此在单因素基础上选择制作乳扇的凝乳温度、热烫拉伸温度及热烫拉伸时间为自变量,凝乳块的弹性为响应值,通过Design Expert 8.0.6 软件设计3因素3水平的中心组合实验如表8所示。

表8 响应面法实验设计及实验结果

Table 8 Program and result of RSA test

序号凝乳温度(A)/℃热烫温度(B)/℃热烫时间(C)/min弹性/mm1407053.662607013.713606033.804408033.925407014.046506054.197506014.318508014.409406034.5010508054.7111607054.7912608035.0513507035.4014507035.4815507035.3216507035.2017507035.36

由表8可知,零点实验的响应值明显高于分析组,表明此实验条件为最优的实验组合。利用Design Expert 8.0.6 软件对所得的实验数据进行二次多项式拟合,获得各因素对响应值影响的二次回归方程为:Y=5.60-0.74A+0.39B+0.29C+0.46AB+0.37AC+0.11BC-0.89A2-0.54B2-0.81C2。

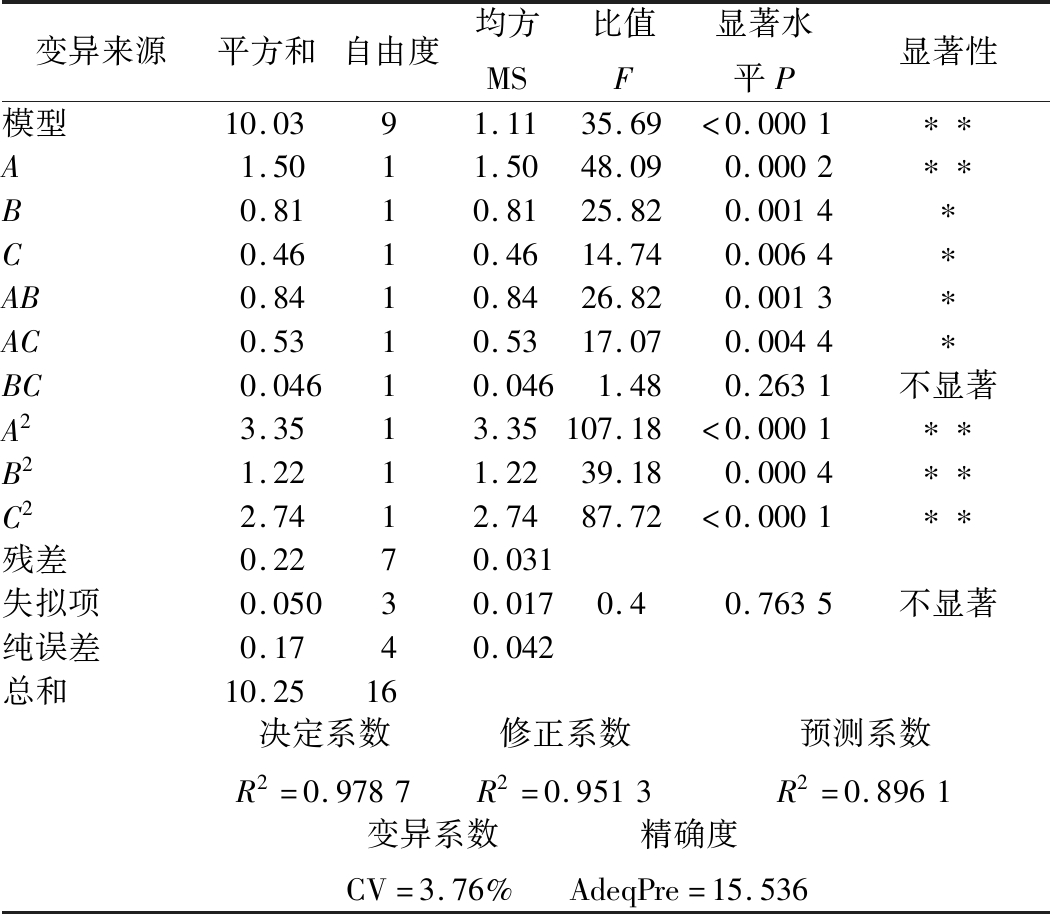

2.2.2 多元回归模型分析

由表9可知,回归模型F=35.9,P<0.001,说明显著性水平极高,失拟性F=0.4,P=0.763 5>0.05,无显著性,说明该方程的拟合程度较高。因素一次项A对结果影响高度显著(P<0.001)、B、C对结果影响具有显著性(P<0.05),交互项(AB、AC)对结果影响显著(P<0.05),因此可以得出回归方程模拟实验中3因素与综合指标的关系是可行的。二次项(A2、B2、C2)对结果影响极显著(P<0.01)。变异系数CV(3.76%)较小,说明实验的误差较小,可靠性高,符合实验设计的要求。决定系数R2=0.978 7,这说明该模型可以解释97.87% 的响应值的变化,且该模型的修正系数R2=0.951 3,预测系数R2=0.896 1与决定系数相差较小,这表明该回归模型的拟合度良好,可以用该模型分析预测和优化凝乳工艺条件。

表9 回归模型系数方差分析

Table 9 ANOVE for the regression coefficients of model

变异来源平方和自由度均方MS比值F显著水平P显著性模型10.0391.1135.69<0.0001∗∗A1.5011.5048.090.0002∗∗B0.8110.8125.820.0014∗C0.4610.4614.740.0064∗AB0.8410.8426.820.0013∗AC0.5310.5317.070.0044∗BC0.04610.0461.480.2631不显著A23.3513.35107.18<0.0001∗∗B21.2211.2239.180.0004∗∗C22.7412.7487.72<0.0001∗∗残差0.2270.031失拟项0.05030.0170.40.7635不显著纯误差0.1740.042总和10.2516决定系数R2=0.9787修正系数R2=0.9513预测系数R2=0.8961变异系数CV=3.76%精确度AdeqPre=15.536

注:P<0.05 为显著,用*表示;P<0.01 为极显著,用**表示。

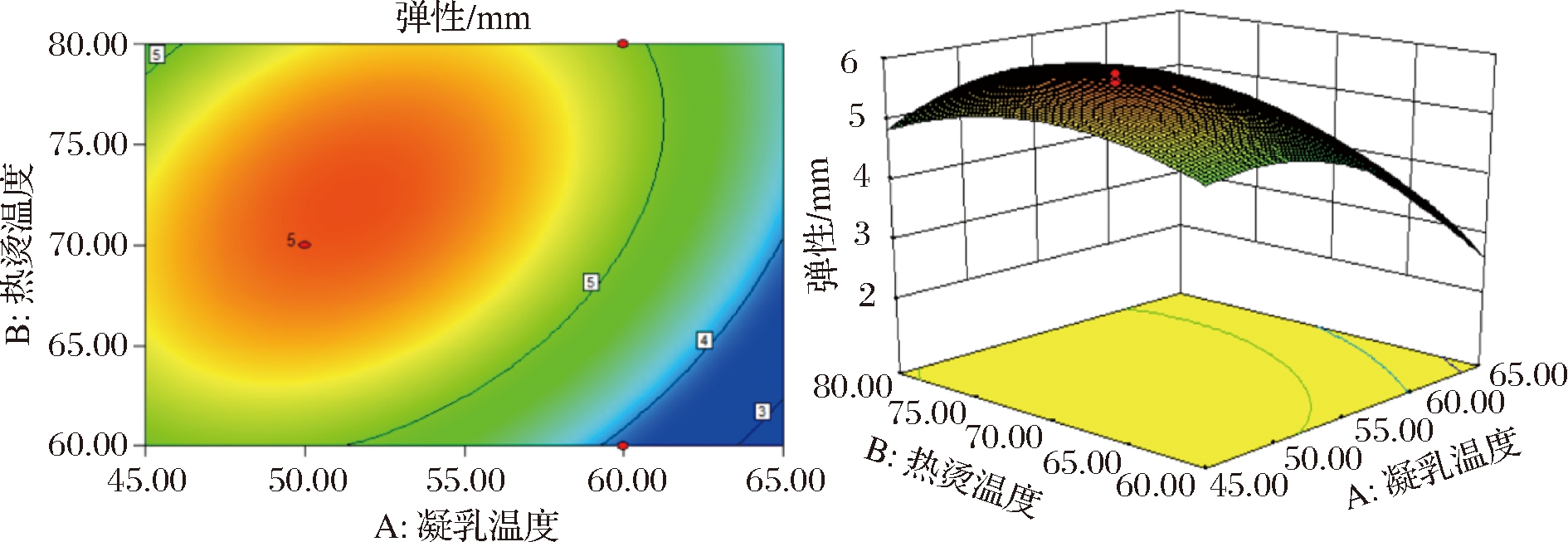

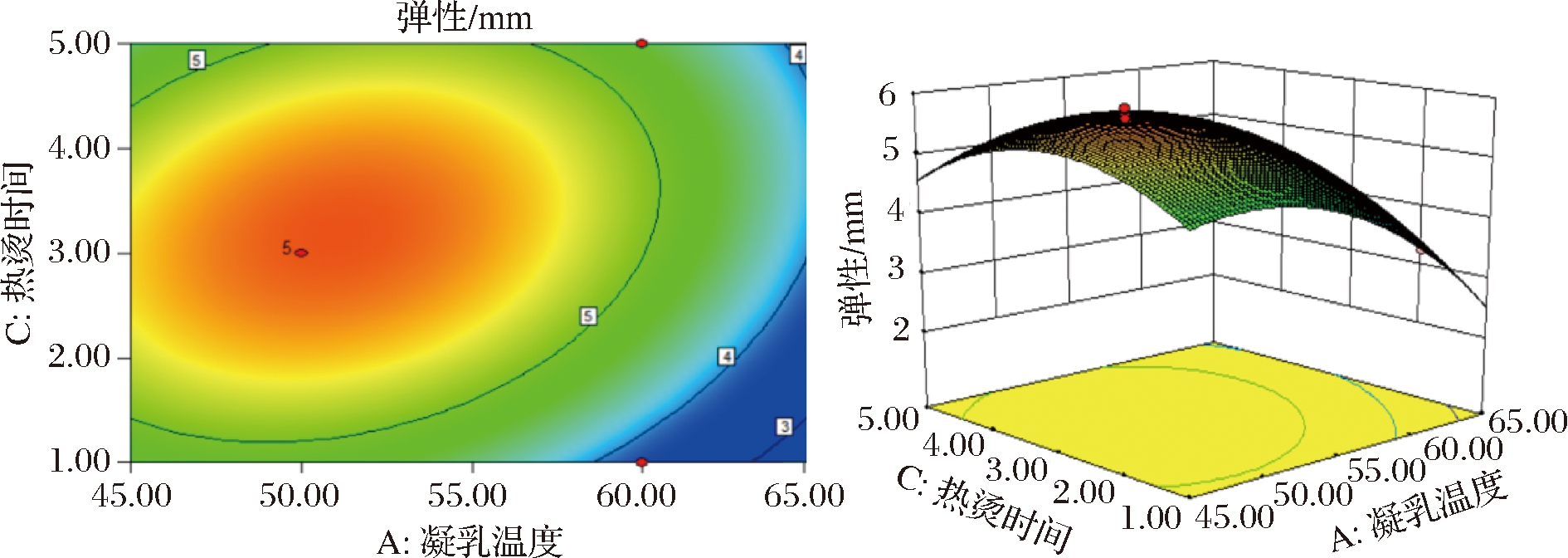

2.2.3 响应面分析

根据凝乳块弹性的回归方程,可以得出凝乳温度A、热烫温度B和热烫时间C这3个因素的交互项对凝乳块弹性的函数关系,得出响应面及对应的等高线如图1~图3所示。由图1可知,随着凝乳温度的升高,凝乳块的弹性先上升后下降,当凝乳温度大于50 ℃之后,弹性迅速下降,因而可以得出凝乳温度对凝乳块弹性的影响最为显著。而随着热烫温度的增加,凝乳块的弹性呈先上升后下降。在凝乳温度55 ℃,热烫温度70 ℃时,弹性达到最大值。由图2可知,随着凝乳温度和热烫时间的增加,凝乳块弹性先上升后下降。在凝乳温度50 ℃,热烫时间3 min时,弹性达到最大值。由图3可知,随着热烫温度和热烫时间的增加,凝乳块弹性先上升后下降。等高线图呈椭圆形,可知热烫温度和热烫时间的交互作用显著。在凝乳热烫温度70 ℃,热烫时间3 min时,弹性达到最大值。

图1 凝乳温度和热烫温度对凝乳块弹性的响应面和等高线图

Fig.1 Response surface and contour of curd temperature and thermo-stretching temperature on elasticity of cred piece

图2 凝乳温度和热烫时间对凝乳块弹性的响应面和等高线图

Fig.2 Response surface and contour of curd temperature and thermo-stretching time on elasticity of cred piece

图3 热烫温度和热烫时间对凝乳块弹性的响应面和等高线图

Fig.3 Response surface and contour of thermo-stretching temperature and thermo-stretching time on elasticity of cred piece

2.2.4 验证性实验结果

通过对实验数据的分析,得到最佳工艺条件为:凝乳温度50 ℃,热烫拉伸温度70 ℃,热烫拉伸时间3 min。利用最佳条件进行验证,进行3次平行实验,得到平均弹性为5.33 mm,与理论值5.43 mm接近,说明采用响应面优化的生产工艺参数准确可靠,按照建立的模型进行实验在实践中是可行的。

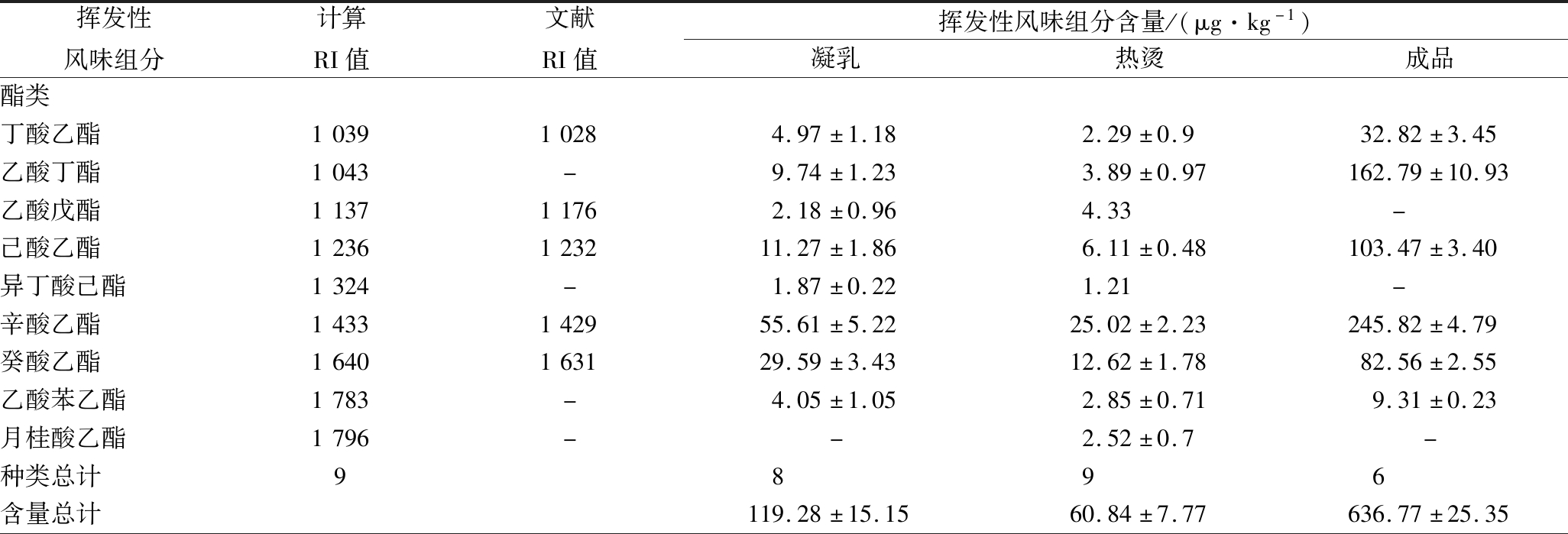

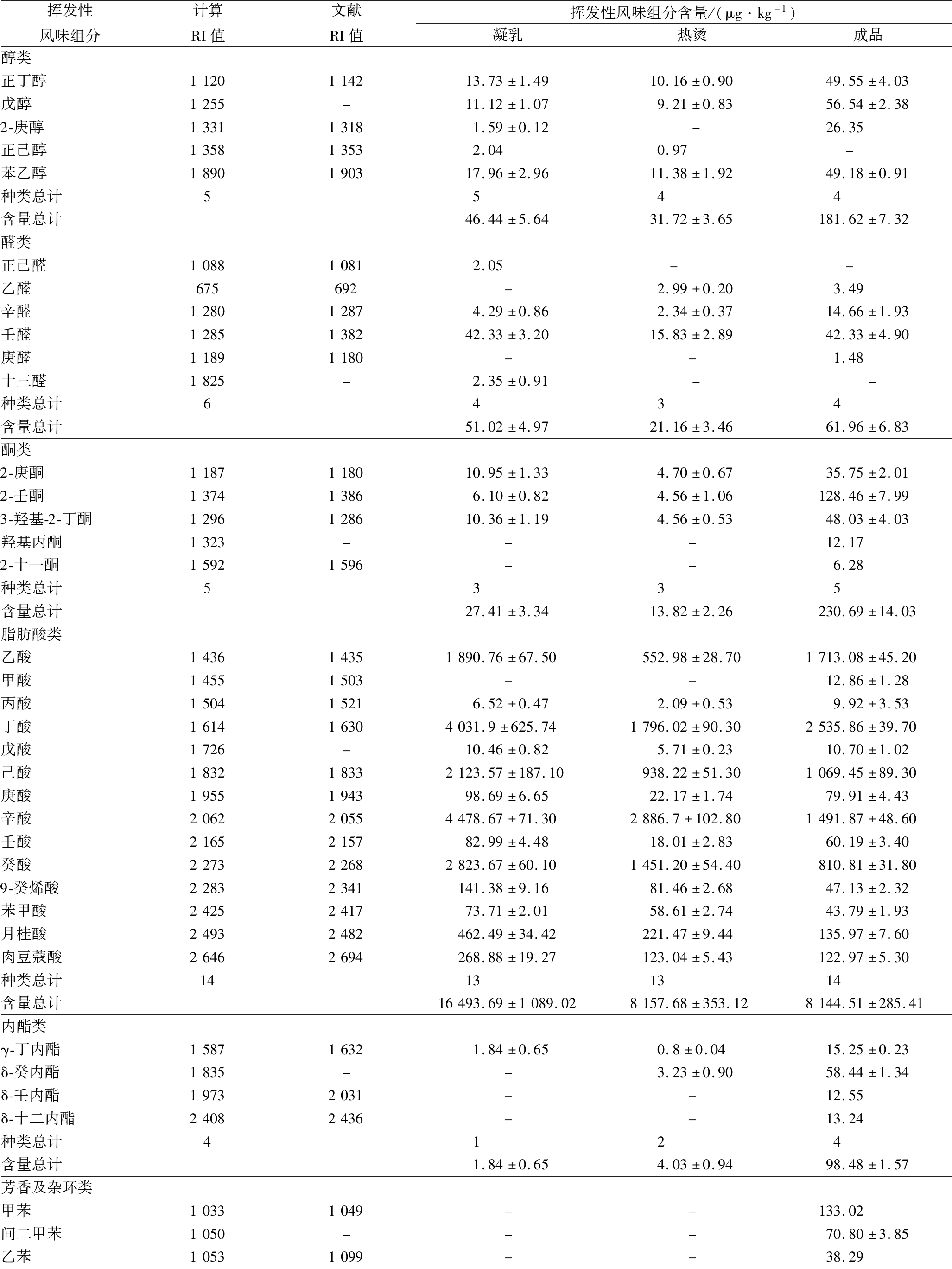

2.3 乳扇中挥发性风味组分检测结果

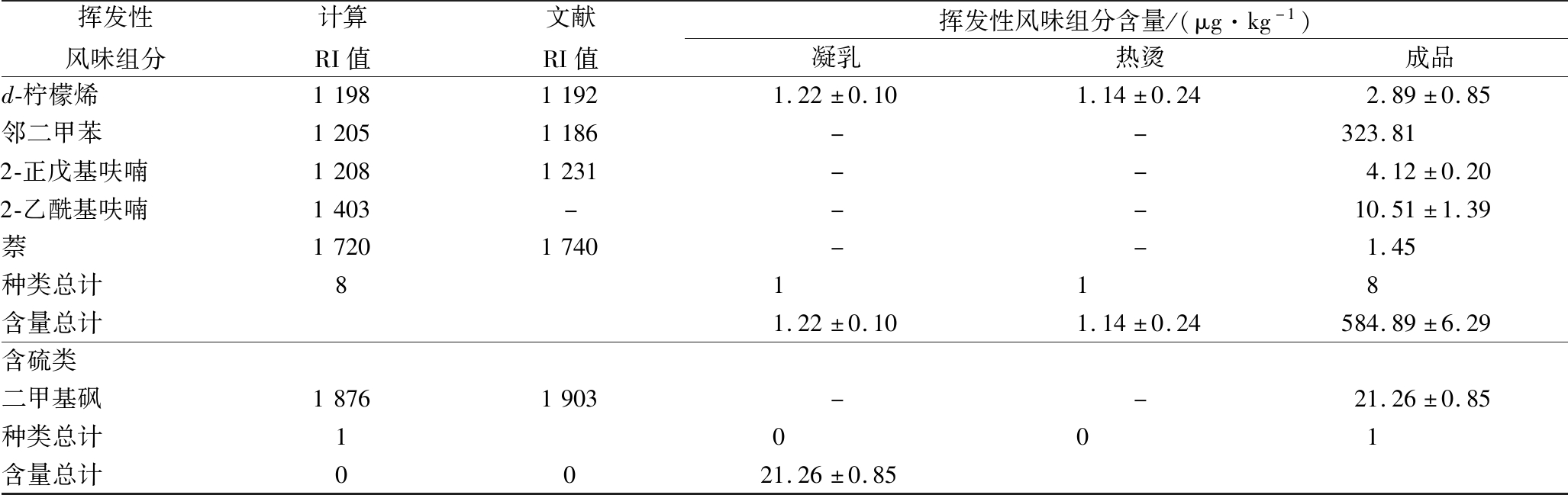

采用SPME-GC-MS对乳扇在制作过程及成品的挥发性风味物质进行了检测,共检测出52种挥发性风味物质,其中脂肪酸类化合物14种,酯类9种,醇类5种、醛类6种、酮类5种,其余为少量内酯类、呋喃类、芳香及杂环类和含硫类化合物。由表10可知,在乳扇的制作过程中,除脂肪酸类化合物的含量出现明显降低,而其他化合物的含量和种类均呈现出增加的趋势,这可能与热烫处理时高温、洗涤作用引起的脂肪酸大量流失有关。由图4可以看出,除脂肪酸类化合物外,其他大部分风味化合物是在乳扇成品期间产生的。在凝乳时,乳扇主要的风味物质是脂肪酸类、酯类化合物,而醛类化合物主要来自于脂肪酸代谢,其他化合物均为少量。高温洗涤作用明显降低化合物的含量,尤其是脂肪酸类、醛类、酯类、酮类化合物。在成品时期各风味化合物的含量除脂肪酸类化合物外均明显增加,脂肪酸类化合物的减少很可能是因为代谢成其他风味化合物。含硫化合物只有在成品时期检测到,已有研究表明含硫化合物是乳制品成熟期间的重要化合物,主要来源于甲硫氨酸的降解[14]。脂肪酸类化合物在乳扇的风味形成中发挥着非常重要的作用,它不仅是乳扇中主要的风味物质,还能分解代谢为酯类、醛类和甲基酮类等其他风味物质[15],其中己酸和丁酸的阈值较低[16]。已有研究表明己酸和丁酸的浓度对发酵乳风味强度有很大的贡献[17],癸酸具有柑橘的香气[18],月桂酸带有油脂的香气[19],有利于乳扇风味的形成。乳扇中还含有较多酯类化合物,这些酯类化合物具有良好的乳香味,能够很好地修饰乳扇中脂肪酸及其他化合物所产生的风味[20]。其中辛酸乙酯含量最高,具有白兰地酒的香气且有甜味[21],而丁酸乙酯、乙酸丁酯和己酸乙酯能够分别赋予乳扇奶香味、果香味以及奶油味[22]。内酯类化合物是游离氨基酸的代谢产物,虽然在乳扇中种类少、浓度低,但是由于其阈值相对较低,且一般具有奶油味、坚果味、花香味等良好的风味,能使奶酪的风味更加饱满醇厚,对乳扇良好感官品质的形成有重要贡献,是发酵乳特征风味组成中不可或缺的一部分[23]。醇类化合物也在奶酪中普遍存在,它的来源主要有以下4种:氨基酸代谢、甲基酮还原、乳糖代谢和亚油酸、亚麻酸降解[24]。本实验从乳扇中检出的醇类化合物中正丁醇和苯乙醇的含量较高,分别为49.55 μg/kg和49.18 μg/kg,并且正丁醇具有特殊的酒香味[25],而苯乙醇具有玫瑰花香味[26]。奶酪中醛类化合物主要来源于氨基酸转氨作用、脂肪酸代谢或Strecker降解[27],乳扇中检测到的己醛具有青草的香气[28],壬醛具有柑橘的香气[29],对乳扇的风味有较好的贡献。奶酪中重要的风味组分还包含酮类化合物,酮类化合物特别是甲基酮类化合物对奶酪的风味组成发挥着重要作用,它们一般由不饱和脂肪酸氧化产生,是一类阈值较低的风味化合物,能够使发酵乳带有令人愉悦的奶油香气,有效提高乳扇的感官品质。

表10 乳扇中挥发性风味组分的变化

Table 10 The Changes in volatile flavor components of dairy fan analyzed by SPME

挥发性风味组分计算RI值文献RI值挥发性风味组分含量/(μg·kg-1)凝乳热烫成品酯类丁酸乙酯103910284.97±1.182.29±0.932.82±3.45乙酸丁酯1043-9.74±1.233.89±0.97162.79±10.93乙酸戊酯113711762.18±0.964.33-己酸乙酯1236123211.27±1.866.11±0.48103.47±3.40异丁酸己酯1324-1.87±0.221.21-辛酸乙酯1433142955.61±5.2225.02±2.23245.82±4.79癸酸乙酯1640163129.59±3.4312.62±1.7882.56±2.55乙酸苯乙酯1783-4.05±1.052.85±0.719.31±0.23月桂酸乙酯1796--2.52±0.7-种类总计9896含量总计119.28±15.1560.84±7.77636.77±25.35

续表10

挥发性风味组分计算RI值文献RI值挥发性风味组分含量/(μg·kg-1)凝乳热烫成品醇类正丁醇1120114213.73±1.4910.16±0.9049.55±4.03戊醇1255-11.12±1.079.21±0.8356.54±2.382-庚醇133113181.59±0.12-26.35正己醇135813532.040.97-苯乙醇1890190317.96±2.9611.38±1.9249.18±0.91种类总计5544含量总计46.44±5.6431.72±3.65181.62±7.32醛类正己醛108810812.05--乙醛675692-2.99±0.203.49辛醛128012874.29±0.862.34±0.3714.66±1.93壬醛1285138242.33±3.2015.83±2.8942.33±4.90庚醛11891180--1.48十三醛1825-2.35±0.91--种类总计6434含量总计51.02±4.9721.16±3.4661.96±6.83酮类2-庚酮1187118010.95±1.334.70±0.6735.75±2.012-壬酮137413866.10±0.824.56±1.06128.46±7.993-羟基-2-丁酮1296128610.36±1.194.56±0.5348.03±4.03羟基丙酮1323---12.172-十一酮15921596--6.28种类总计5335含量总计27.41±3.3413.82±2.26230.69±14.03脂肪酸类乙酸143614351890.76±67.50552.98±28.701713.08±45.20甲酸14551503--12.86±1.28丙酸150415216.52±0.472.09±0.539.92±3.53丁酸161416304031.9±625.741796.02±90.302535.86±39.70戊酸1726-10.46±0.825.71±0.2310.70±1.02己酸183218332123.57±187.10938.22±51.301069.45±89.30庚酸1955194398.69±6.6522.17±1.7479.91±4.43辛酸206220554478.67±71.302886.7±102.801491.87±48.60壬酸2165215782.99±4.4818.01±2.8360.19±3.40癸酸227322682823.67±60.101451.20±54.40810.81±31.809-癸烯酸22832341141.38±9.1681.46±2.6847.13±2.32苯甲酸2425241773.71±2.0158.61±2.7443.79±1.93月桂酸24932482462.49±34.42221.47±9.44135.97±7.60肉豆蔻酸26462694268.88±19.27123.04±5.43122.97±5.30种类总计14131314含量总计16493.69±1089.028157.68±353.128144.51±285.41内酯类γ-丁内酯158716321.84±0.650.8±0.0415.25±0.23δ-癸内酯1835--3.23±0.9058.44±1.34δ-壬内酯19732031--12.55δ-十二内酯24082436--13.24种类总计4124含量总计1.84±0.654.03±0.9498.48±1.57芳香及杂环类甲苯10331049--133.02间二甲苯1050---70.80±3.85乙苯10531099--38.29

续表10

挥发性风味组分计算RI值文献RI值挥发性风味组分含量/(μg·kg-1)凝乳热烫成品d-柠檬烯119811921.22±0.101.14±0.242.89±0.85邻二甲苯12051186--323.812-正戊基呋喃12081231--4.12±0.202-乙酰基呋喃1403---10.51±1.39萘17201740--1.45种类总计8118含量总计1.22±0.101.14±0.24584.89±6.29含硫类二甲基砜18761903--21.26±0.85种类总计1001含量总计0021.26±0.85

图4 乳扇在加工过程中风味物质的变化图

Fig.4 Changes of flavor substances in Rushan during processing

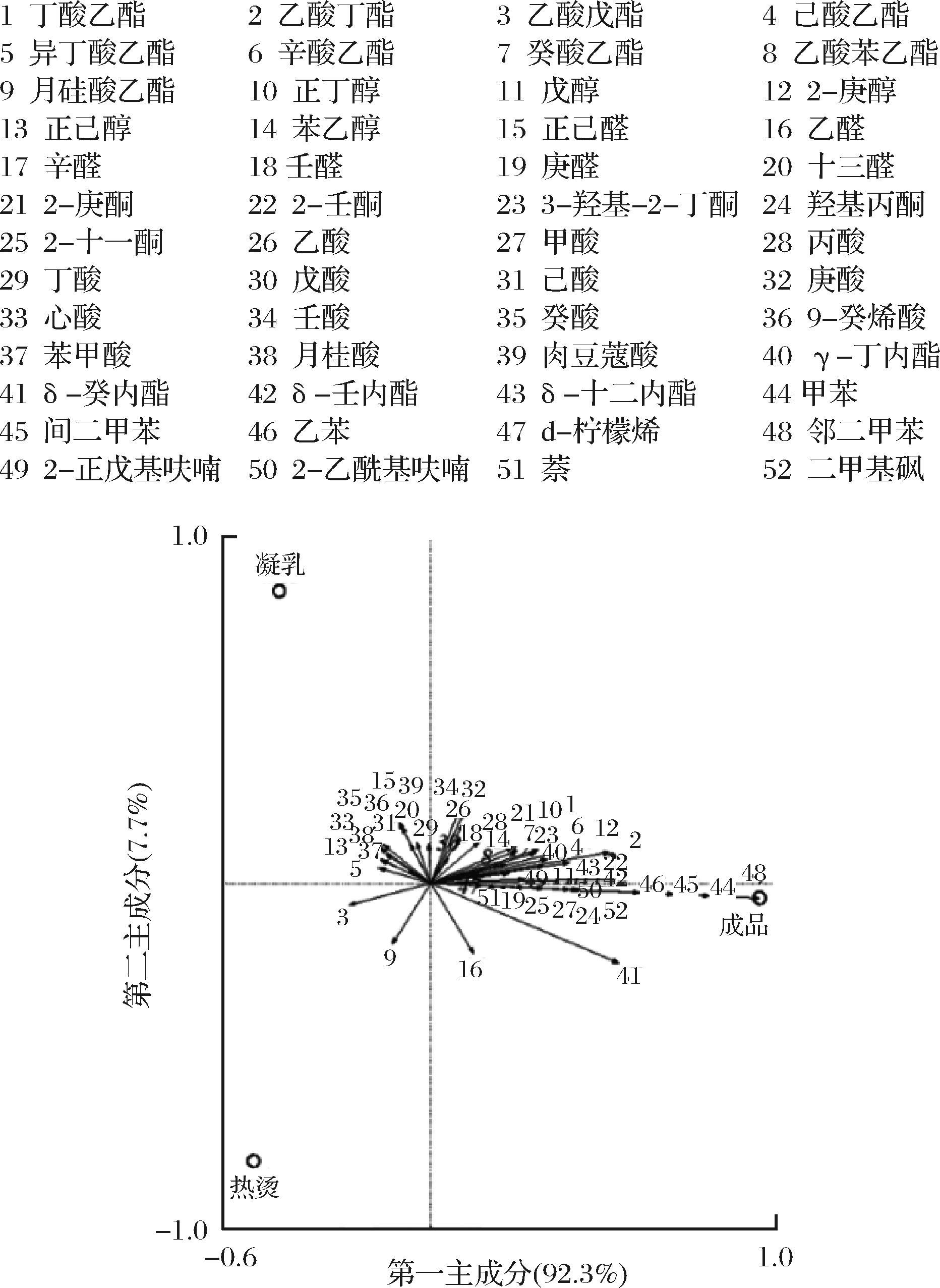

2.4 主成分分析

为了明确挥发性风味物质在乳扇制作过程中的变化,利用主成分分析法考察了挥发性风味物质与乳扇在不同制作阶段的分布关系。如图5所示,第一、第二主成分的贡献率分别为92.3%、7.7%,能较好地解释挥发性风味物质在乳扇加工过程的变化。在主成分分析图中,箭头代表不同的风味物质,其方向代表该化合物对乳扇加工过程中影响的取向,长短代表对乳扇不同制作阶段的影响大小。在图5中,凝乳、热烫、成品3个阶段的乳扇样品比较分散,说明在加工过程中乳扇风味发生了较大变化。在凝乳时正己醛(15)、正己醇(13)、十三醛(20)、己酸(31)、苯甲酸(37)和辛酸(33)等物质与样品风味呈正相关,是凝乳时的主要风味物质。经过热烫后的风味物质主要是乙酸戊酯(3)、月桂酸乙酯(9)和乙醛(16)等,而乙酸(26)、丙酸(28)、丁酸(29)、庚酸(32)等脂肪酸类风味化合物与样品风味负相关,说明热烫处理引起了乳扇中脂肪酸的大量损失。成品时主要风味物质是甲苯(44)、间二甲苯(45)、乙苯(46)、邻二甲苯(48)、2-壬酮(22)、δ-癸内酯(41)、乙酸丁酯(2)和二甲基砜(52)等,由图5可以清晰地看出,大部分的风味物质都是在成品时期产生的,尤其是苯类和含硫化合物。

图5 乳扇在加工过程中风味物质的主成分分析图

Fig.5 The main components of flavor substances in the processing of Rushan

2.5 乳扇感官评价结果

根据乳扇风味描述特征,采用5分定义标度法对最佳工艺条件下的自制乳扇进行风味剖面特征分析,结果见图6。

图6 乳扇的风味剖面感官评定分析

Fig.6 The flavor profile analysis of Rushan

由图6可以看出,酸味和奶香味是乳扇最明显的感官特征,略带有奶臭味。乳扇中突出的奶香味、奶油味主要是由酮类物质、酯类物质和一些内酯类物质贡献的,特别是甲基酮类,由于这类化合物阈值较低,所以对奶酪整体风味贡献较大,比如2-壬酮、苯乙酮等通常呈现出浓郁的奶油味。除此之外,还有辛酸乙酯和δ-壬内酯等也都具有明显的奶味,而且其阈值也都很低,对奶酪整体风味同样有着不可忽视的影响。而酸味主要来源于乳扇中的低碳链脂肪酸,这类脂肪酸易溶于水,阈值较低,挥发性较强,使乳扇风味变得更为饱满;淡淡的奶臭味主要来源于低浓度的脂肪酸,如丁酸,使乳扇具有独特的风味。

3 结论

通过单因素实验和响应面优化实验对乳扇的加工工艺条件进行探究,以弹性为检测值,最终得到最佳工艺条件为:凝乳温度50 ℃,凝乳时间60 s,热烫拉伸温度70 ℃,热烫时间3 min,热烫pH值4.6。在这个条件下得到的乳扇弹性为5.38 mm,凝乳块弹性良好,光滑均匀,拉伸性能好。在此条件下进行SPME-GC-MS分析,共检测出52种风味化合物,其中脂肪酸及酯类化合物浓度较高,对乳扇的风味贡献较大,根据主成分分析可知,乳扇在凝乳时的主要风味物质是正己醛、正己醇、苯甲酸、己酸和辛酸等,热烫后导致风味物质大量损失,随着成熟时间的增加,产生了大量酯类、脂肪酸类、苯类和含硫化合物;由风味剖面图可知,乳扇的主要特征性风味是奶油味、奶香味和酸味,还有花果香味、奶臭味和淡淡的酒香。

[1] 金越,林莉,张国钰,等.米酒乳扇加工工艺研究[J].中国乳品工业,2015,43(1):51-54.

[2] 杨绍芬,黄艾祥,段达松.乳扇加工新工艺及品质的研究[J].中国乳品工业,2011,39(1):30-33.

[3] 窦玉萍,苏亚文,孟丹.工艺条件对传统乳扇出品率和加工特性的影响[J].食品与发酵工业,2018,44(7):185-191.

[4] 吴少雄,王保兴,郭祀远,等.云南白族传统乳扇的研制及营养学评论[J].食品工业科技,2005,26(3):170-171.

[5] 苏科巧,陶亮,李木桂,等.乳扇保鲜技术研究[J].中国乳品工业,2015,43(1):21-23.

[6] 王昱敬,李伟叶,张潇俊,等.传统乳扇中乳酸菌的多样性研究[J].食品科技,2017,38(1):12-18.

[7] 苏亚文, 窦玉萍,刘红娜. 不同工艺参数对乳扇质构的影响[J]. 中国奶牛, 2018(6):50-53.

[8] BERTRANDHARB C, IVANOVA I V, DALGALARRONDO M,et al.Evolution of β-lactoglobulin and α-lactalbumin content during yoghurt fermentation[J]. International Dairy Journal,2003,13(1):39-45.

[9] 付香斌,宋淑红,王明道.酸凝奶酪生产工艺研究[J].安徽农业科学,2011,39(22):13 547-13 548.

[10] 吕贞龙,张宜凤,欧邦伟,等.乳扇加工工艺对凝团相关特性的影响[J].中国乳品工业,2008,36(7):22-24.

[11] 万长江,陈月英,穆明道,等.预酸化对云南乳扇凝乳的影响[J].中国奶牛,2010(11):52-55.

[12] 万长江,万长春,穆明道,等.热烫拉伸条件对乳扇拉伸性能和出品率的影响[J].中国奶牛,2011(10):53-56.

[13] 苗颖,刘晶,赵征.堆酿pH值对纤丝干酪成熟期化学指标的影响[J].食品与机械,2012, 28(2):15-17.

[14] PMG C, BOSSET J O. Key odorants in various cheese types as determined by gas chromatography-olfactometry[J].International Dairy Journal,2002,12(12): 959-984.

[15] THIERRY A, COLLINS Y F, M.C. ABEIJ N MUKDSI,et al.Lipolysis and metabolism of fatty acids in cheese[J].Cheese Chemistry Physics & Microbiology,2017,1:373-389.

N MUKDSI,et al.Lipolysis and metabolism of fatty acids in cheese[J].Cheese Chemistry Physics & Microbiology,2017,1:373-389.

[16] TOELSTEDE S, HOFMANN T. Sensomics mapping and identification of the key bitter metabolites in gouda cheese[J].Journal of Agricultural and Food Chemistry,2008,56(8):2 795-2 804.

[17] SHAKEEL-UK R. Ripening of Cheddar cheese made from blends of raw and pasteurized materials[J].International Dairy Journal, 2000,10(1/2):33-44.

[18] GAN H H, YAN B, LINFORTH R S T,et al. Development and validation of an APCI-MS/GC-MS approach for the classification and prediction of Cheddar cheese maturity[J].Food Chemistry,2016,190:442-447.

[19] CLARK S, COSTELLO M, DRAKE M, et al. The sensory evaluation of dairy products[M]. New Delhi: CBS Publishers, 2009.

[20] GALLOIS A R, LANGLOIS D.New results in the volatile odorous compounds of French cheeses[J].Dairy Science & Technology,1990, 70(2):481-494.

[21] 原苗苗,张将,孙玉霞,等.哈密瓜白兰地原酒蒸馏过程中挥发性香气成分的变化[J].食品工业,2018(3):122-125.

[22] VILLENEUVE M P, LEBEUF Y, GERVAIS R,et al. Milk volatile organic compounds and fatty acid profile in cows fed timothy as hay, pasture, or silage[J].Journal of Dairy Science,2013,96(11):7 181-7 194.

[23] CURIONI P M G, BOSSET J O. Key odorants in various cheese types as determined by gas chromatography-olfactometry [J].International Dairy Journal,2002, 12(12): 959-984.

[24] 蔡琳飞,李键,陈炼红.我国奶酪产品研究现状及分析[J].中国乳品工业,2015, 43(7):42-44;48.

[25] 周文杰,王鹏,詹萍,等.香气活度值法结合PLSR用于梨酒特征香气物质筛选与鉴定[J].食品科学,2017(14):145-150.

[26] 周围,王波,刘倩倩,等.基于电子鼻和GC-MS对不同品种玫瑰"活体"香气的研究[J].香料香精化妆品,2017(2):1-6.

[27] AVSAR Y K, KARAGUL-YUCEER Y, DRAKE, et al. Characterization of nutty flavor in cheddar cheese[J]. Journal of Dairy Science, 2004, 87(7):1 999-2 010.

[28] JANES D, KANTAR D, KREFT S, et al. Identification of buckwheat (Fagopyrum esculentum Möench) aroma compounds with GC-MS[J]. Food Chemistry,2009,112(1):120-124.

[29] 王绒雪,王小雨,边冉,等.新疆地区奶疙瘩样品中挥发性风味组分研究[J].中国乳品工业,2018,46(9):10-14;24.