我国啤酒工业经过二十多年的发展,目前产量稳中有降的趋势日益显现[1]。相反,工坊啤酒凭借着多样的风格和丰富的口感特征开始盛行起来,近几年呈现了爆发式的增长[2]。工坊啤酒的特殊风味与颜色都得益于特种麦芽,借由工坊啤酒的快速发展,作为其重要原料,人们对特种麦芽的关注也越来越多[3]。结晶麦芽作为特种麦芽中的重要品种,随着工坊啤酒的兴起,它的需求量也在日益增加。

结晶麦芽,又称焦糖麦芽,是一种独特的麦芽类型,属于焙烤麦芽。其制麦工艺较为特殊,需要将发芽后的绿麦芽完整地进行预糖化,然后在高温下焙烤完成[4-5]。优质的结晶麦芽,其胚乳呈现出稳定的水晶、玻璃状,这也是其名字由来的原因[6]。在结晶麦芽的制备过程中,通过预糖化,麦芽中的淀粉和蛋白分别在淀粉酶和蛋白酶的作用下,分解成麦芽糖等还原糖和氨基酸,随后在高温焙烤下发生美拉德反应与焦糖化反应[7-8]。通过美拉德反应和焦糖化反应,有大量的风味物质产生,包括了醛类、酮类、醇类和酯类等[9-11]。除此之外,还有大量的含氧、含氮的杂环化合物,使结晶麦芽拥有类似焦糖、太妃糖的风味[12-13]。这些风味物质不仅赋予了结晶麦芽怡人的焦糖味、奶油香味和甜味,也在工坊啤酒的风味与颜色上发挥重要作用[14-15]。然而,由于缺乏足够的投入,目前国内少量的结晶麦芽普遍存在结晶率不高,结晶品质不佳和风味物质含量偏低等缺陷,导致出现优质结晶麦芽被国外进口结晶麦芽所垄断的现象。

本研究通过比较不同发芽时间的绿麦芽在糖化后还原糖与游离氨基氮含量,进而确定适合用于结晶麦芽制备的绿麦芽,并采用单因素和响应面分析优化预糖化工艺,制备优质的结晶麦芽,并对其常规理化指标和风味物质进行分析,为后续优质结晶麦芽的国产化奠定基础。

1 材料与方法

1.1 材料与试剂

加麦(麦特卡夫),由江苏省农垦麦芽有限公司提供;3,5-二硝基水杨酸,NaOH,L-酒石酸钾钠、苯酚、亚硫酸钠、麦芽糖、Na2HPO4、KH2PO4、茚三酮、果糖、KIO3、乙醇、甘氨酸、可溶性淀粉,国药集团化学试剂有限公司;5-壬酮,阿拉丁;食品级乳酸,郑州博研生物科技有限公司。

1.2 制麦方法

称取除杂后的大麦200 g,置于浸麦槽中,用水洗麦2次,每次间隔10 min。之后将水没过大麦,放于恒温恒湿培养箱中,温度为15 ℃,湿度为95%RH。第一次浸麦时间为4 h,随后断水,断水时间为12 h,之后第2次浸麦5 h,第2次断水2 h。第2次断水结束后为大麦的发芽阶段,并开始计算大麦的发芽时间。在发芽阶段每隔24 h需补水20 g,最终发芽结束得到绿麦芽。

1.3 绿麦芽发芽时间的选择

在大麦发芽第24、36、48、60、72、84和96 h时取样50 g,加入200 mL蒸馏水,在70 ℃下糖化1 h。之后取10 g糖化好的绿麦芽,加入100 mL蒸馏水,用搅拌器粉碎,在8000 × g下离心15 min,取上清,测定其还原糖与游离氨基氮含量。游离氨基氮采用茚三酮法进行测定[16],还原糖采用DNS法进行测定[17]。

1.4 结晶麦芽制备工艺及描述

结晶麦芽与普通麦芽的制备工艺的区别在于,结晶麦芽需要经过预糖化。模拟啤酒酿造中的糖化工艺,将得到的绿麦芽整颗投入水中,在一定的温度与pH下,麦芽中的蛋白酶将蛋白分解成氨基酸(蛋白休止阶段),同样,淀粉酶会将淀粉分解成麦芽糖、葡萄糖等还原糖(糖化阶段)。预糖化结束后,将绿麦芽投入旋转焙烤炉中进行焙焦。冷却后即可得到结晶麦芽。

1.5 蛋白休止阶段的工艺优化

将绿麦芽浸入糖化水中,用食品级乳酸调节糖化水至不同的pH(2、3、4、5、6和7),在一定温度下(分别为55、60、65、70、75、80 ℃)进行蛋白质休止(分别为0.5、1、1.5、2、2.5、3 h)。蛋白休止结束后进行游离氨基氮含量的测定。

1.6 糖化阶段的工艺优化

蛋白休止后,用食品级乳酸调节糖化水至不同的pH(2、3、4、5、6、7),在一定温度下(55、60、65、70、75、80 ℃)进行糖化(0.5、1、1.5、2、3、4 h)。糖化结束后进行还原糖含量的测定。

1.7 基于响应面分析的工艺优化

利用Design-Expert V8.0.6进行响应面分析,并计算得到最优解,再进行验证,最终确定预糖化工艺控制点。

1.8 结晶麦芽的麦汁制备及其理化指标测定

结晶麦芽的麦汁制备参考美国酿造化学家协会(American Society of Brewing Chemists,ASBC)分析方法进行[18]。麦汁中还原糖与游离氨基氮含量的测定见1.3中的测定方法。麦汁色度与浸出率的测定参考啤酒麦芽国标[16]。结晶麦芽结晶率的测定为随机选择100颗结晶麦芽并切开,麦芽内部结晶一半以上才算作结晶麦芽,否则不是,最终计算结晶率如公式(1)所示:

结晶率![]()

(1)

1.9 结晶麦芽浸提液挥发性成分的测定

结晶麦芽样品10 g,用粉碎机进行粉碎,精确称取5.00 g麦芽细粉,加入100 mL水,46 ℃下浸提30 min,然后升温至70 ℃浸提60 min,取7.2 mL浸提液,加入0.8 mL内标(0.5 mg/L的5-壬酮溶液),采用内标法进行GC-MS定量测定。

SPME提取方法:用50/30 μm DVB/CAR/PDMS萃取头在具塞顶空瓶上部吸附萃取50 min,在气相色谱进样口250 ℃进行解吸,解吸1 min。

色谱条件:TG-WAXMS(60 m×0.25 mm,0.25 μm);升温程序:45 ℃保持1 min,以6 ℃/min速度上升到230 ℃,保持6 min;载体为He,流速1.5 mL/min;进样口温度250 ℃,解吸时间1 min;不分流。

质谱条件:离子源EI源;离子源温度:200 ℃;四级杆温度:150 ℃;电子能量:70 eV,扫描质量范围33~400 u;进样方法:手动进样。

1.10 数据分析

数据采用SPSS 17.0分析,重复3次实验取平均值,在图中以平均值±标准偏差表示,并进行单因素方差分析数据差异的显著性(P< 0.05)。

2 结果与分析

2.1 发芽时间的选择

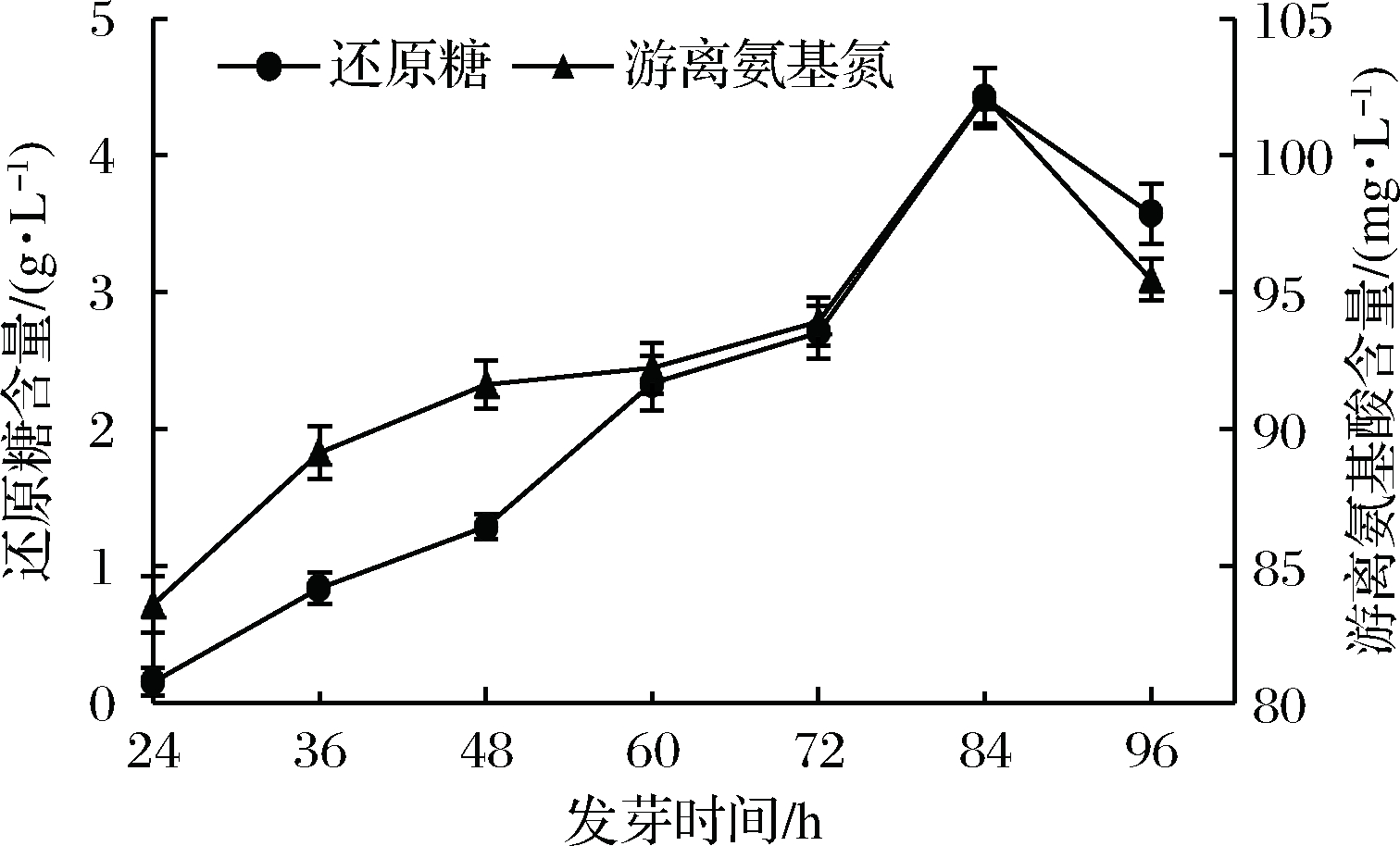

在大麦发芽24、36、48、60、72、84和96 h时取样,糖化,粉碎后测定还原糖和游离氨基氮的含量。由图1可知,大麦在发芽24~84 h时,绿麦芽中的还原糖与游离氨基氮含量持续上升。但继续发芽至96 h时,还原糖与游离氨基氮的含量开始下降。这是由于在发芽后期,部分蛋白质,包括淀粉酶与蛋白酶会被分解为肽与氨基酸,然后运输至胚中,用于长成新的根芽与叶芽[19]。在发芽84 h时,还原糖与游离氨基氮含量最高,这与王芝梅报道大麦发芽第4天时,绿麦芽中的淀粉酶与蛋白酶的酶量与活性较高基本一致[20]。所以,选择发芽84 h的绿麦芽作为制备结晶麦芽的原料,有利于在结晶麦芽制备过程中形成更多的还原糖和氨基酸,进而提高结晶率和增加美拉德产物。

图1 绿麦芽糖化后还原糖与游离氨基氮含量的变化

Fig.1 Changes of reducing sugar content and free amino

nitrogen content after glycosylation of green malt

2.2 蛋白休止阶段的工艺优化

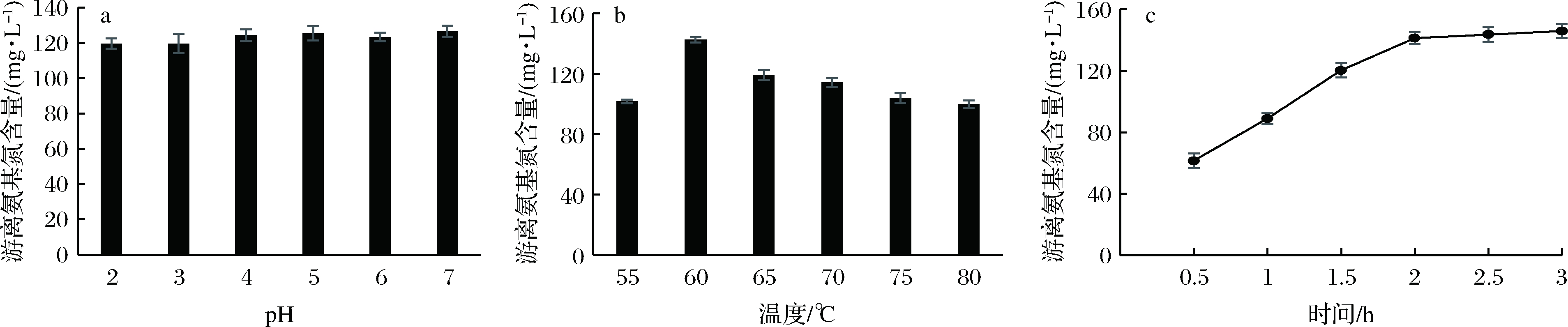

用食品级乳酸调节绿麦芽预糖化水的pH至2、3、4、5、6、7,在65 ℃下进行蛋白质休止1.5 h。不同pH条件下,游离氨基氮的含量无明显变化(图2-a),表明pH的变化对蛋白休止无明显影响。在麦芽中,含有酸性蛋白酶、中性蛋白酶和碱性蛋白酶,使得其对pH敏感性变小,从而导致pH的变化对蛋白休止无明显影响[21]。通过调节糖化温度为55、60、65、70、75、80 ℃(pH自然,蛋白休止时间为1.5 h),确定最适的蛋白质休止温度(图2-b)。结果表明,在60 ℃时,绿麦芽中的蛋白酶能够更好的将麦芽中的蛋白质分解成氨基酸,游离氨基氮含量最高,为142.14 mg/L。麦芽中主要蛋白酶的最适作用温度为50~55 ℃,然而由于绿麦芽未经粉碎,导致麦芽内部温度可能低于糖化温度,所以蛋白休止阶段的最适温度为60 ℃。不同蛋白休止时间对游离氨基氮含量差异明显(图2-c),但在2 h后,游离氨基氮的含量增加不明显,所以蛋白休止时间选择2 h较为合适。

a-预糖化工艺中pH对蛋白休止效果的影响;b-预糖化工艺中温度对蛋白休止效果的影响;c-预糖化工艺中时间对蛋白休止效果的影响

图2 预糖化工艺蛋白休止效果的影响

Fig.2 Effect of pre-saccharification process on the protein resting

2.3 糖化阶段的工艺优化

2.3.1 单因素实验

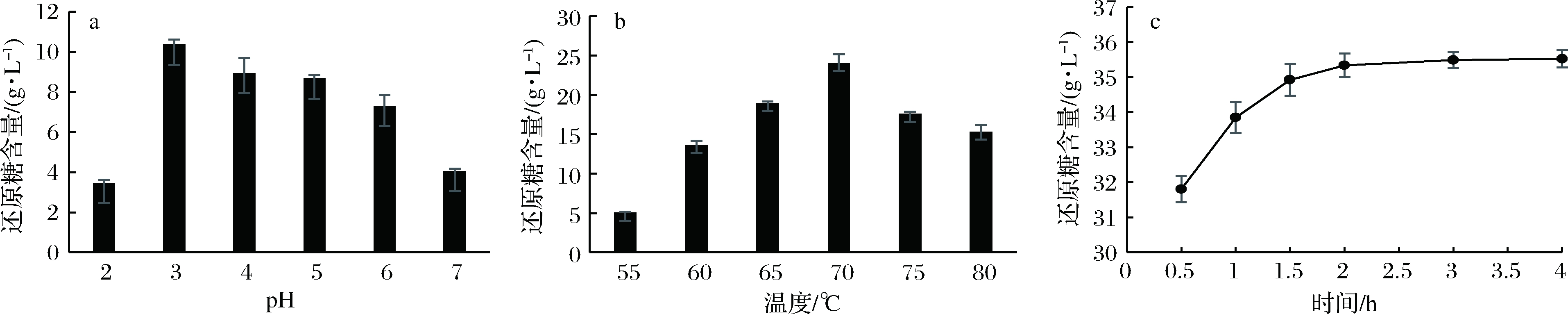

同蛋白休止阶段一样,用食品级乳酸调节水的pH值至2、3、4、5、6、7,投入绿麦芽,并在60 ℃下水浴1.5 h,发现在pH=3时,还原糖的含量达到最高为10.34 g/L(如图3-a)。在pH=3的条件下,分别于55、60、65、70、75、80 ℃将绿麦芽水浴1.5 h,测定还原糖含量。结果表明,70 ℃时,绿麦芽的还原糖含量最高,达到24.04 g/L(如图3-b)。绿麦芽中同时存在α-淀粉酶与β-淀粉酶,糖化是在它们的共同作用下完成的。其中α-淀粉酶的最适pH值为4.5,且耐高温,在93~95 ℃仍能保持足够高的活性。β-淀粉酶的最适pH值与α-淀粉酶大体相同,但不能够耐高温,其最适温度为50~55 ℃。但由于糖化时没将绿麦芽粉碎,有麦壳的保护,导致麦芽内部的pH和温度与环境存在差异,能使得当pH=3,温度为70 ℃时,糖化效果最好。进一步跟踪分析在此条件下,时间对糖化效果的影响(图3-c),结果发现,在2 h后,还原糖的含量增加不明显,所以最终确定糖化时间为2 h。

a-预糖化工艺中pH对糖化效果的影响;b-预糖化工艺中温度对糖化效果的影响;c-预糖化工艺中时间对糖化效果的影响

图3 预糖化工艺对糖化效果的影响

Fig.3 Effect of pre-saccharification process on the saccharification

2.3.2 响应面设计优化糖化效果

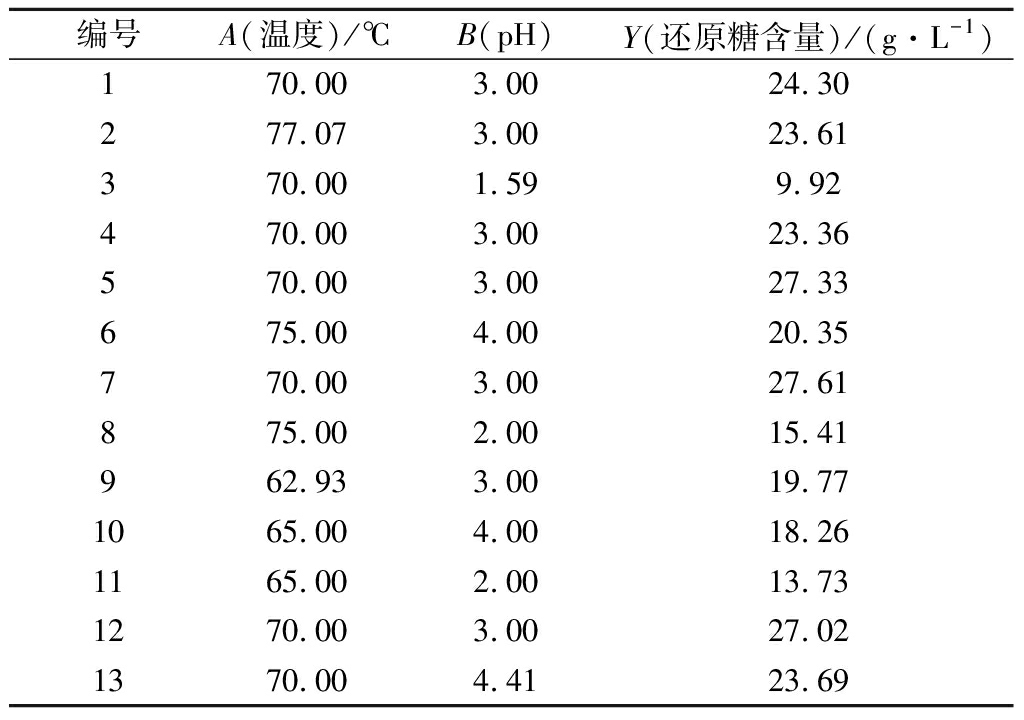

以糖化条件中的温度与pH为试验因子,还原糖的含量为响应值,设计2因素3水平的中心组合试验对糖化工艺进一步进行优化,实验结果如表1所示。用Design-Expert V8.0.6分析可得回归方程为:Y=-571.02+15.26×A+32.99×B+0.02×A×B-0.11×A2-5.14×B2

表1 糖化工艺响应面实验结果

Table 1 The results of response surface methodology of

saccharification process

编号A(温度)/℃B(pH)Y(还原糖含量)/(g·L-1)170.003.0024.30277.073.0023.61370.001.599.92470.003.0023.36570.003.0027.33675.004.0020.35770.003.0027.61875.002.0015.41962.933.0019.771065.004.0018.261165.002.0013.731270.003.0027.021370.004.4123.69

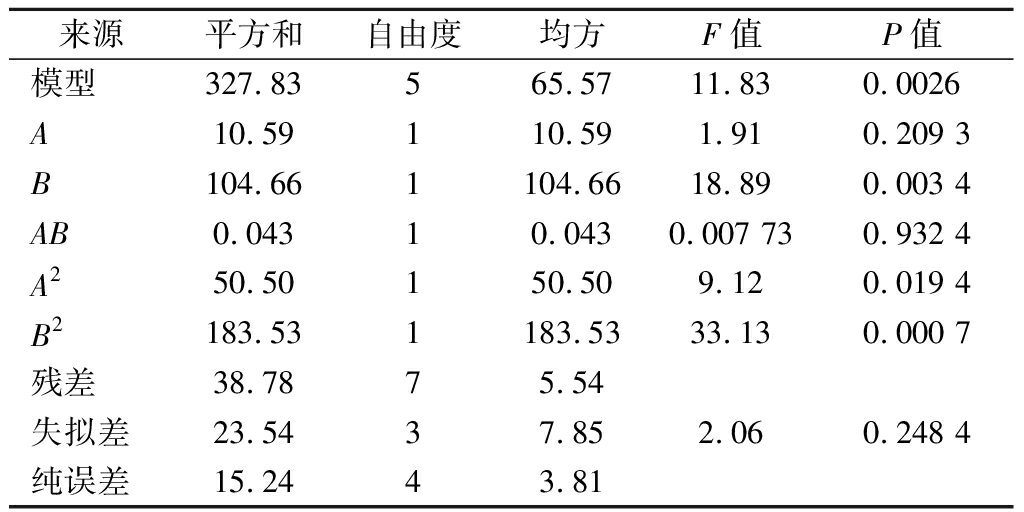

表2为回归模型的方差分析,由表2可知,本实验所选择的模型差异极显著(模型的P=0.002 6),说明此回归模型对绿麦芽糖化效果有很好的预测性。模型决定系数R2=0.894 2与模型修正决定系数R2=0.818 7较为接近,所以该模型与实际实验的拟合度较好。失拟误差P=0.248 4>0.05,失拟误差不显著,表明除了模型研究以外的因素对糖化效果的影响较小。信噪比为9.623,大于4,说明该模型可以用于预测。

表2 糖化工艺回归模型方差分析

Table 2 Analysis of variance (ANOVA) regression model

of saccharification process

来源平方和自由度均方F值P值模型327.83565.5711.830.0026A10.59110.591.910.209 3B104.661104.6618.890.003 4AB0.04310.0430.007 730.932 4A250.50150.509.120.019 4B2183.531183.5333.130.000 7残差38.7875.54失拟差23.5437.852.060.248 4纯误差15.2443.81

因此,可以通过回归方差代替实验真实点对结果进行分析。通过显著性检验P值的大小可以得到温度与pH这2个因素中,pH对于糖化效果的影响较大。温度与pH的交互作用影响不显著,A2、B2对糖化效果的影响显著,其中B2对糖化效果的影响极显著。将表1中的数据进行响应面曲线分析,两者有较好的二次抛物线关系,所以还原糖含量存在最大值。

通过Design-Expert V8.0.6对糖化工艺条件进行优化,得到绿麦芽糖化工艺的最佳条件为:温度为71.1 ℃,pH为3.36。在此工艺条件下,最终还原糖含量的预测值为26.69 g/L。采用上述条件来进行验证实验(n=3),得到的还原糖含量实测值为(26.2±0.15)g/L,与预测值26.69 g/L的相对误差为1.84 %,进而更能够说明此模型对实验的拟合度较好,得到的回归方程在本实验中有实际意义。

2.4 结晶麦芽品质分析

2.4.1 外观

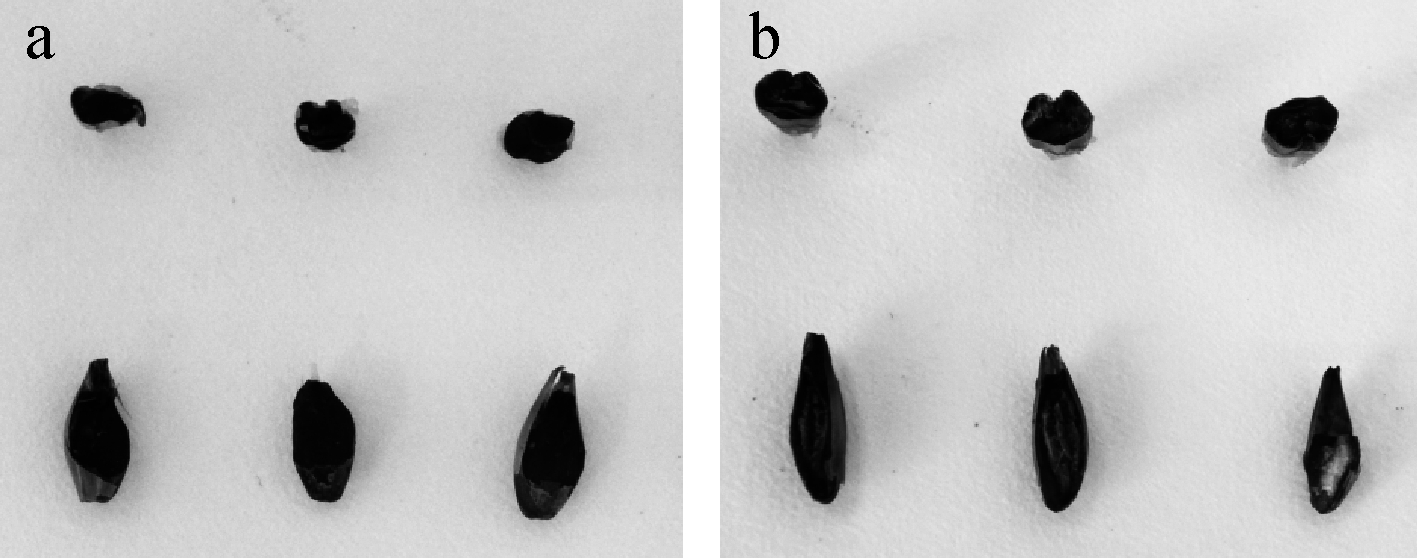

将结晶麦芽剖开,里面胚乳与普通麦芽不同,呈现棕色或黑棕色的结晶状(图4)。本工艺制备的结晶麦芽,其内部能够完全结晶(图4-a),而商业市售的结晶麦芽则只有部分结晶,其余的仍呈现与普通麦芽相同的白色粉末状胚乳(图4-b)。通过工艺优化后,结晶品质改善明显。

a-本工艺制备的结晶麦芽;b-商业市售的结晶麦芽

图4 结晶麦芽的剖面图

Fig.4 Profile of crystal malt

2.4.2 理化指标分析

对结晶麦芽的还原糖含量、游离氨基氮含量、浸出率、色度、麦汁pH以及结晶麦芽的结晶率进行测定,并与市售的结晶麦芽进行了比较,结果如表3所示。由表3看出,在还原糖含量和色度上,本工艺制备的结晶麦芽与市售的相差不大,但游离氨基氮的含量显著提高,高出了56.2%,浸出率也比市售结晶麦芽高12.1%。本工艺制备的结晶麦芽整体的结晶率也略高于市售的结晶麦芽。

表3 结晶麦芽的理化指标比较

Table 3 Comparison of physicochemical indicators of

crystal malt

来源还原糖/(g·L-1)游离氨基氮/(mg·L-1)浸出率/%色度(EBC)麦汁pH结晶率/%本工艺制备55.3±1.1086.4±2.7675.9±2.08271±1.795.32±0.4398商业市售 55.3±1.4354.8±3.2167.7±2.11278±1.774.35±0.3792

2.4.3 风味分析

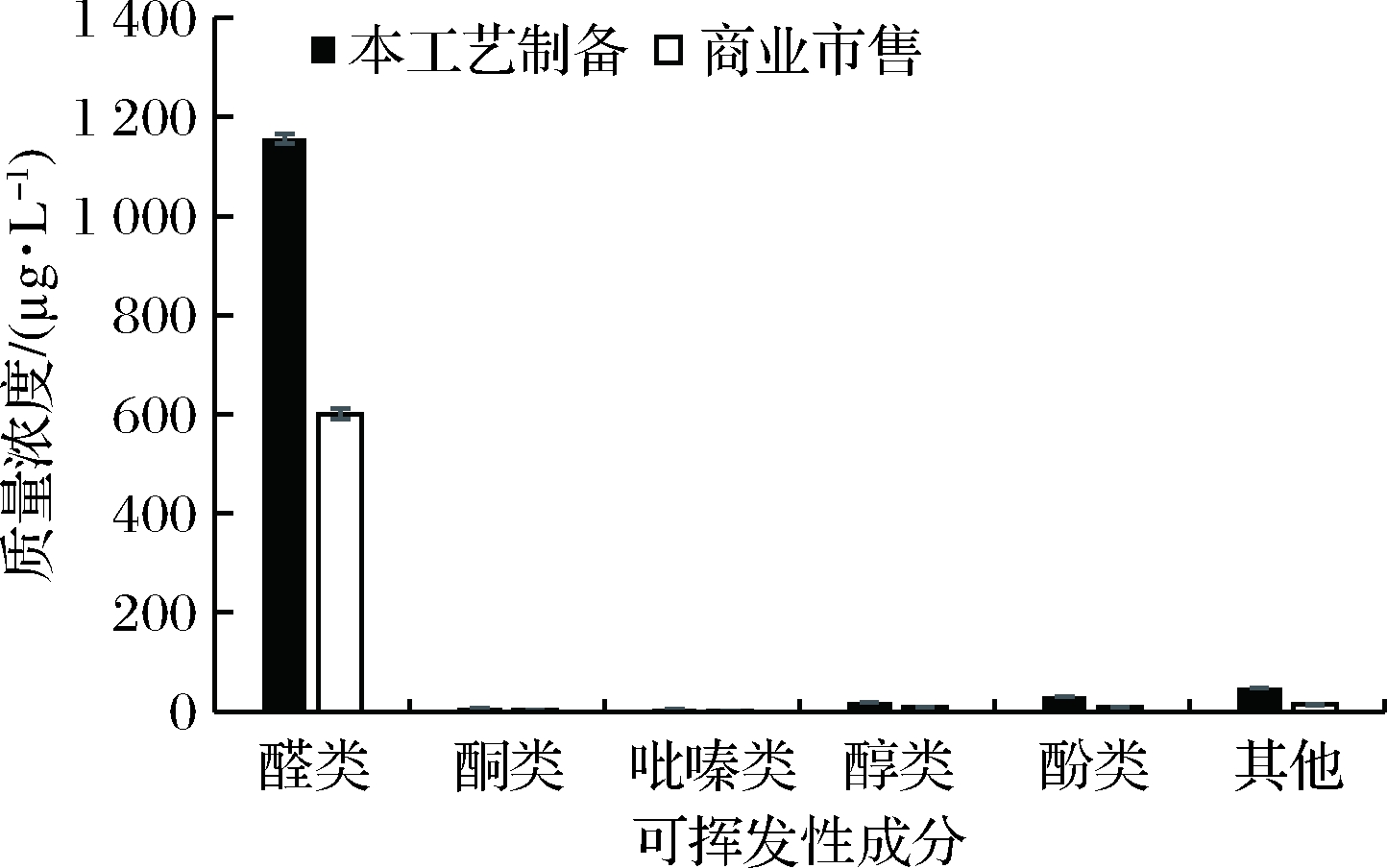

通过GC-MS分析了结晶麦芽的风味物质(图5),结晶麦芽的可挥发性成分主要以醛类为主,有18种,其次为酮类5种,吡嗪类4种,醇类3种,酚类3种,其他类3种。结晶麦芽的风味以巧克力、奶油与焦糖风味为主,并且有大量醛类物质带来的水果清香。由图5可知,醛类含量是远远高于其他种类的物质的,这与FICKERT等的报道相符[22]。在可挥发性成分的总浓度上,本工艺制备的结晶麦芽达到1 265 μg/L(其中醛类为1156.7 μg/L,酮类为7.7 μg/L,吡嗪类为5 μg/L,醇类为18.3 μg/L,酚类为30 μg/L,其他类为47.3 μg/L),商业市售的只有637.8 μg/L(其中醛类为600 μg/L,酮类为2.9 μg/L,吡嗪类为1.7 μg/L,醇类为9.9 μg/L,酚类为9.1 μg/L,其他类为14.2 μg/L),高出了98.3%。在主要的醛类风味物质上,本工艺制备的结晶麦芽是商业市售的2倍,主要成分为异丁醛、2-甲基丁醛和异戊醛,它们所带来的是焦糖、巧克力、咖啡的风味,这些也是结晶麦芽的标志性风味。这些醛类主要是通过美拉德反应的中间产物Strecker降解所得,与传统美拉德反应产物有差异的原因是结晶麦芽在制作过程中焙烤温度较低,为120 ℃左右。在更高的温度下,醛类物质会形成类黑素,一种褐色的含氮聚合物和共聚物,然后进一步形成传统的美拉德反应产物,如吡嗪类、呋喃酮、麦芽酚等杂环化合物[23]。

图5 结晶麦芽中可挥发性成分对比

Fig.5 Comparison of volatile components in crystalline malt

3 结论

发芽84 h的绿麦芽在糖化后所测得的还原糖与游离氨基氮含量最高,选择发芽84 h的绿麦芽作为制备结晶麦芽的原料。通过单因素和中心组合试验,确定了结晶麦芽的预糖化工艺,将发芽84 h的绿麦芽,在60 ℃,pH=3.36的条件下,进行蛋白休止2 h,而后将温度提升至71.1 ℃,糖化2 h,得到的绿麦芽焙烤之后就能够得到优质结晶麦芽。优质结晶麦芽的结晶率为98%,且结晶麦芽内部能够完全结晶,结晶品质佳,风味浓郁,特征明显,风味物质含量比市场普通结晶麦芽提高了98.3 %。本研究结果为结晶麦芽的生产和工坊啤酒质量的提高提供了技术参考。

[1] 柯欣雨. 德国啤酒产业对中国精酿啤酒行业的启示[J]. 科技经济导刊, 2017(14):13-14.

[2] 刘思. 精酿啤酒,小众到大众的蜕变[J]. 酿酒科技, 2016(6):132.

[3] 秦奔,刘春凤,郑飞云,等. 特种麦芽的研制开发及应用[J]. 中外酒业·啤酒科技, 2018(3):8-14.

[4] VANDECAN S M G, DAEMS N, SCHOUPPE N, et al. Formation of flavor, color, and reducing power during the production process of dark specialty malts[J]. Journal of the American Society of Brewing Chemists, 2011, 69(3):150-157.

[5] BLENKINSOP P. The manufacture, characteristics and uses of speciality malts[J]. Technical Quarterly of the Master Brewers Association of the Americas(USA), 1991, (28):145-149.

[6] 任光辉. 认识结晶麦芽与焦香麦芽[J]. 中外酒业·啤酒科技, 2017(5):61-64.

[7] GERRARD J A. The Maillard reaction in food: Progress made, challenges ahead—conference report from the eighth international symposium on the maillard reaction[J]. Trends in Food Science & Technology, 2006, 17(6):324-330.

[8] MUIR D D. The Maillard reaction—chemistry, biochemistry and implications[J]. International Journal of Dairy Technology, 2007, 60(1):59.

[9] FORSTER C, NARZISS L, BACK W. Investigations of flavor and flavor stability of dark beers brewed with different kinds of special malts[J]. Technical Quarterly of the Master Brewers Association of the Americas, 1998, 35(2):73-77.

[10] 杨健,李芳菲,武淑影,等. 大豆蛋白美拉德反应产物的抗氧化特性及其机理[J]. 中国食品学报, 2017, 17(2):44-51.

[11] 胡云峰,王晓彬,陈君然,等. 基于美拉德反应制备的熟制黑枸杞加工工艺及活性成分变化规律[J]. 食品与发酵工业, 2019, 45(7):151-156.

[12] 林艳,单连菊. 有色特种麦芽[J]. 酿酒科技, 2000(1):53-55.

[13] 章建华,雷勇,林艳,等. 有色特种麦芽[J]. 酿酒科技, 2000, 27(3):60-62.

[14] 李东东,郑飞云,周虓岳,等. 红色系麦芽的颜色判定[J]. 食品与发酵工业, 2019, 45(4):60-65.

[15] COGHE S, GHEERAERT B, MICHIELS A, et al. Development of maillard reaction related characteristics during malt roasting[J]. Journal of the Institute of Brewing, 2006, 112(2):148-156.

[16] QB/T 1686—2008, 啤酒麦芽[S]. 北京:中国轻工业出版社, 2008.

[17] 郭有辉,周娟,胡露,等. DNS光度法测定风味鱿鱼中淀粉、还原糖和蔗糖的含量[J]. 理化检验(化学分册),2019, 55(4):463-466.

[18] 李崎,刘春凤. ASBC分析方法[M]. 北京:中国轻工业出版社, 2012.

[19] 周芸芸,陈爽,王国华,等. 制麦过程中蛋白酶酶活力变化和蛋白质溶解情况的研究[J]. 中外酒业·啤酒科技, 2017(23):42-51.

[20] 王芝梅,窦少华,郭继强,等. 小麦和酿酒大麦发芽过程中主要酶活的比较研究[J]. 酿酒科技, 2008(11):20-22.

[21] 赵旭乐,管斌,孔青,等. 麦芽制备中蛋白质组分与蛋白酶活性的相关性[J]. 麦类作物学报, 2015, 35(10):1 445-1 449.

[22] FICKERT B, SCHIEBERLE P. Identification of the key odorants in barley malt (caramalt) using GC/MS techniques and odour dilution analyses[J]. Die Nahrung, 1998, 42(6):371-375.

[23] 金征宇,麻荣荣,田耀旗. 方便米食中淀粉组分对风味形成的贡献[J]. 食品科学技术学报, 2019, 37(1):1-9.