调理猪肉制品深受消费者喜爱,具有较好的发展前景。调理肉制品不仅满足消费者的饮食需求,而且大大缩短消费者的备餐时间,其生产量和消费量与日俱增,已成为国内城市人群和发达国家消费的主要肉制品品种[1-2]。松板肉是取自猪颈两边的肉,因其稀少而珍贵,有“黄金六两”之称。此部位肉脂如雪花般均匀分布,肉质鲜嫩,入喉爽口滑顺,口劲适中。因此,调理松板肉作为一种新型的调理猪肉制品具有良好的市场前景。然而传统的腌制方法没有促进食盐快速渗透的有效手段[3],达不到大规模工业化生产的要求,存在渗透不均匀、失重大、色泽差和易产生腐败等问题[4]。

超声波是一种绿色环保、非侵入性和具有成本效益的技术。超声可分为两类:高频低强度超声,其功率密度小于1 W/cm2,频率为5~10 MHz;低频高强度超声,其功率密度为10~1 000 W/cm2,频率为20~100 kHz[5]。低频高强度超声波可以通过液体介质中的空化来影响食品的物理、机械、化学和生物化学性质。这些空化可以在界面和机械现象上产生微通道和微观结构,同时产生自由基[6-7]。这些效果不仅可以加速传质,还可以影响肉类和肉类产品的结构或质地特性。超声波现已应用于牛肉[6]、鸡肉[8]、猪肉[9]、鱼肉[10]等肉制品的腌制,也有报道超声波用于优化咸鸭蛋[11]的腌制工艺。真空腌制技术利用了由压差引起的流体动力学(hydrodynamic mechanism,HDM)机理和变形松弛现象(deformation relaxation phenomena,DRP)来提高腌制效率[12]。真空腌制使得物料外部溶液快速均匀地进入产品中,而不会破坏其原始结构。罗青雯等[3]研究了真空腌制过程中腊肉的品质变化,发现真空腌制可以促进腌制剂吸收,提高腊肉的保水性,使其色泽更加鲜艳。

在工艺优化研究中,为了获得期望的结果,需要进行大量测试,这是耗时且繁琐的。这种问题可以通过合适的数学模型来克服,这些模型利用了各种输入变量和输出变量之间的相互关联进行模拟[13],应用最为广泛的是响应面法(response surface methodology,RSM)和人工神经网络(artificial neural network,ANN)技术。当delta函数是二次函数时,RSM与其他技术相比呈现出更准确的结果[14]。而ANN具有广泛的近似能力,可以应用于各种类型的非线性问题[15]。粒子群算法(particle swarm optimization,PSO)[16-18]是一种智能仿生算法,该算法从随机解出发,通过适应度来评价解的品质,并不断迭代寻找全局最优解。现在有ANN技术应用于鹅肉嫩化、牡蛎杀菌与嫩化、牛肉嫩化、羊肉新鲜度分析、花青素提取等工艺优化的报道。本试验采用超声-真空协同优化调理肉制品加工工艺,在单因素研究基础上,分别利用RSM技术和ANN技术建立优化条件与优化指标成品率之间的预测模型。由于ANN所得到预测模型为输入与输出之间的非线性函数,故利用粒子群算法对该函数进行全局寻优,从而获得最优的工艺条件,以期本文的研究结果能够为调理肉制品深加工提供参考。

1 材料与方法

1.1 试验材料

1.1.1 原辅料

松板肉,购于泰兴市君晔冷藏有限公司,一次购买20斤,从公司冻库出库后,运输过程使用保温盒与冰袋保温,到达实验室后贮藏于-40 ℃超低温冰箱中;食盐、白砂糖、味精、酱油、料酒,均购于重庆市北碚区永辉超市。

1.1.2 药品与试剂

复合磷酸盐、乳酸链球菌素,河南巧手食品添加剂有限公司。

1.2 试验设备

BSA323S型电子天平,赛多利斯科学仪器(北京)有限公司;HH-4型数显恒温水浴锅,金坛市富华仪器有限公司;SB-5200DT型超声波清洗机,宁波新芝生物科技股份有限公司;DZF型真空干燥箱,邦西仪器科技(上海)有限公司;TA.XT2i型物性测定仪,英国Stable Micro System公司;DF8517超低温冰箱,韩国ilshin公司。

1.3 试验方法

1.3.1 材料处理

新鲜松板肉去除淤血和筋膜等,切成长18 cm,宽5 cm,重约150 g的长方形块状。腌制液由水、食盐、白砂糖、味精、酱油、料酒、复合磷酸盐、乳酸链球菌素组成。其中,配料占肉质量比重为食盐3.2 %、白砂糖0.44 %、味精0.32 %、酱油2.0 %、料酒2.2 %、复合磷酸盐0.3 %、乳酸链球菌素0.05 %。

1.3.2 调理松板肉腌制方法

将腌制液及松板肉放入蒸煮袋中,密封,进行超声-真空协同腌制。超声波清洗机参数:超声温度10 ℃,超声频率为40 kHz,超声时间为15 min,超声功率为响应面试验选择功率,在150~270 W。超声过程使用冰袋降温,避免超声处理导致的肉受热变性,超声处理前水温约为16.4℃,肉的中心温度约为20.1℃;超声结束后,测得肉中心温度约为20.8℃,水的温度约为17.8℃。超声处理结束后,将密封袋打开,放入真空干燥箱内进行真空腌制,真空干燥箱温度约为15 ℃。根据预实验结果确定腌制时间为5 h,在预实验中,选择腌制时间分别为3、4、5、6 h。感官评定结果表明,腌制3 h和4 h时,松板肉味道偏淡,腌制6 h时,味道偏咸,因此选择腌制时间为5 h。

1.3.3 成品率

参考王兆明等[19]的方法,腌制前,称取原料肉质量,腌制完成后,将肉分别密封在蒸煮袋中,于80 ℃水浴30 min后将肉块冷却至室温,用滤纸吸干肉表面水分,称取熟肉块质量。出品率计算公式如式(1)所示:

成品率![]()

(1)

1.3.4 质构测定

参考韦田等[20]的方法使用质构分析仪(TPA)进行测定,将腌制后的松板肉在80℃下水浴30 min,将煮熟的肉冷却至室温后,切割成3 cm×3 cm×1 cm的块状。测定时,每组6个平行样,每个平行样下压2次,2次下压距离均为样品高度的40%,时间间隔2.0 s。选取硬度、弹性、内聚性、咀嚼性作为测定指标,剔除可疑数据,取其余数据平均值作为测定结果。TPA参数:探头P/36R,测前速度2.0 mm/s,测中速度1.0 mm/s,测后速度2.0 mm/s,触发力5 g。

1.3.5 单因素试验设计

研究不同腌制液与肉质量百分比(下文中均简称“液肉百分比(质量分数)”)、超声功率和真空度对腌制效果的影响。试验时,首先固定超声功率为210 W,真空度为70 kPa,改变液肉百分比,分别是25%、40%、55%、70%、85%;同理,固定液肉百分比为55%,真空度为70 kPa,改变超声功率,分别是150、180、210、240、270 W;同理,固定液肉百分比为55%,超声功率为210 W,改变真空度,分别是50、60、70、80、90 kPa。试验重复3次,每个指标在相同条件下测定3次。

1.3.6 RSM试验设计

在单因素试验基础上选取液肉百分比、超声功率、真空度作为试验因素,成品率作为响应值,采用辅助软件Design Expert(V.8.0.6)中的Box-Behnken试验设计,对松板肉超声-真空腌制工艺进行优化。

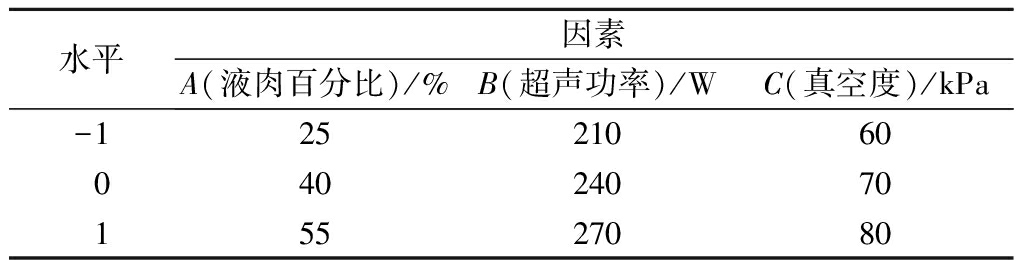

表1 Box-Behnken设计因素水平表

Table 1 Variables and levels used in Box-Behnken design

水平因素A(液肉百分比)/%B(超声功率)/WC(真空度)/kPa-125210600402407015527080

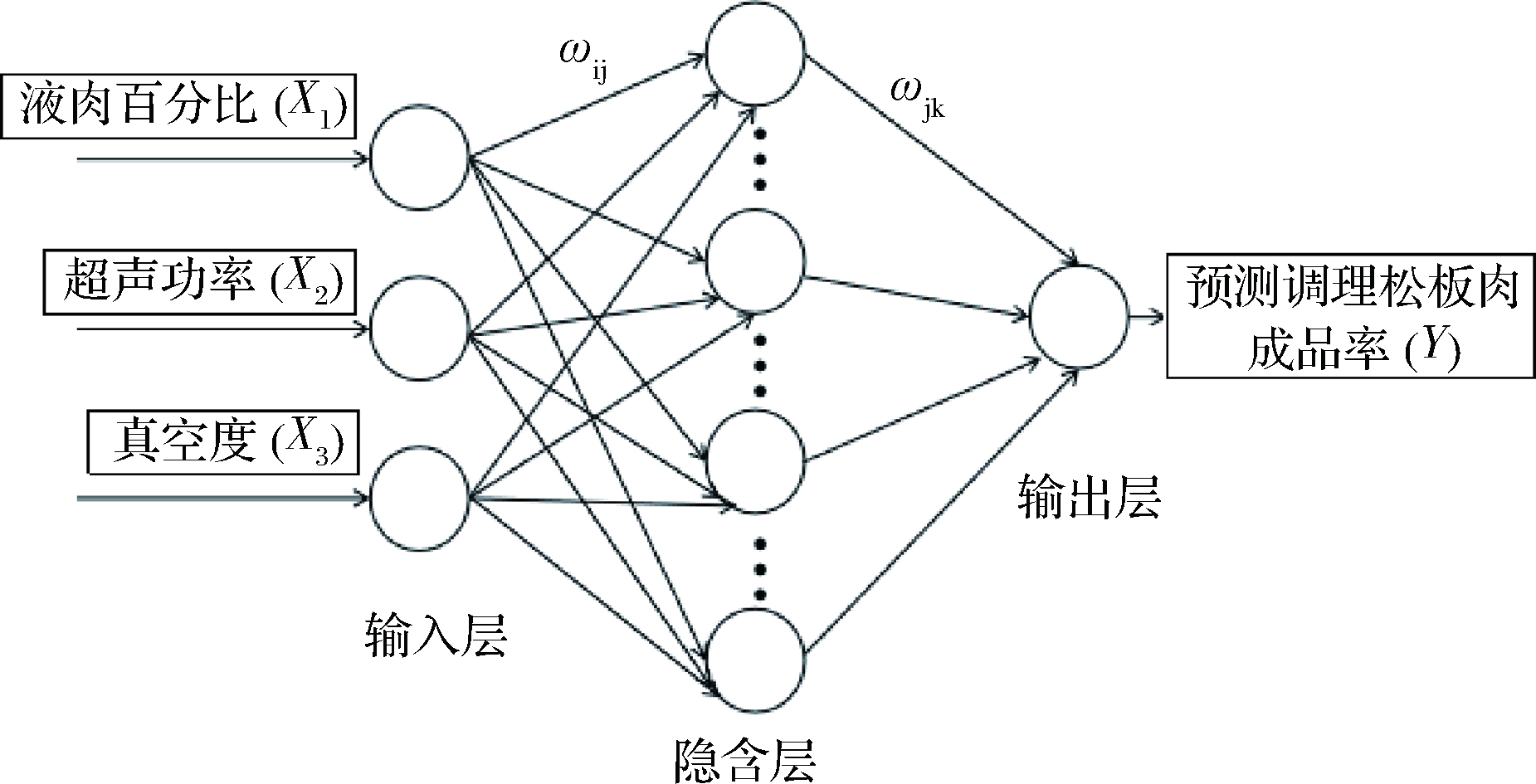

1.3.7 ANN模型

本文采用基于Matlab软件平台的BP神经网络,选用3层的神经网络模型(输入层、隐含层、输出层),选取液肉百分比、超声功率、真空度3个变量作为网络输入节点,归一化处理在0~1,归一化公式(2)为:

(1)

式中:Ti为训练样本数据的第i个输入;T′i为Ti归一化后的数据,T′i∈[a,b];Timax为训练样本数据的第i个输入的最大值;Timin为训练样本数据的第i个输入的最小值。

调理松板肉成品率Y作为输出层节点,选用3-X-1结构,隐含层神经元X由公式(3)计算可得:

(2)

式中:p为隐含层神经元数;n为输入神经元数;q为输出层神经元数;z为经验值(1≤z≤10)。

图1 神经网络结构图

Fig.1 Structure of artificial neural network(ANN)

1.3.8 最佳工艺参数优化

网络训练完成后,用实验数据对该网络进行模拟优化仿真,通过仿真优化调理松板肉加工工艺参数。利用PSO-ANN模型仿真得到每组的调理松板肉成品率,将其与工艺参数矩阵合并成一个大矩阵,再从这个矩阵中找出成品率最大所对应的行,得到每一代最大调理松板肉成品率的值及其对应的优化工艺参数。在优化计算过程中,设定初始粒子数量为15,最大进化代数为50,惯性权重为0.7,自我学习因子0.5,群体学习因子0.5,运行Matlab软件程序,得到每代种群最优适应度及其变化结果。

1.3.9 数据处理

数据运用SPSS 22.0软件、Design Expert软件、Matlab 2016软件进行处理分析,所得结果用Origin 8.6软件绘图。

2 结果与分析

2.1 单因素试验结果

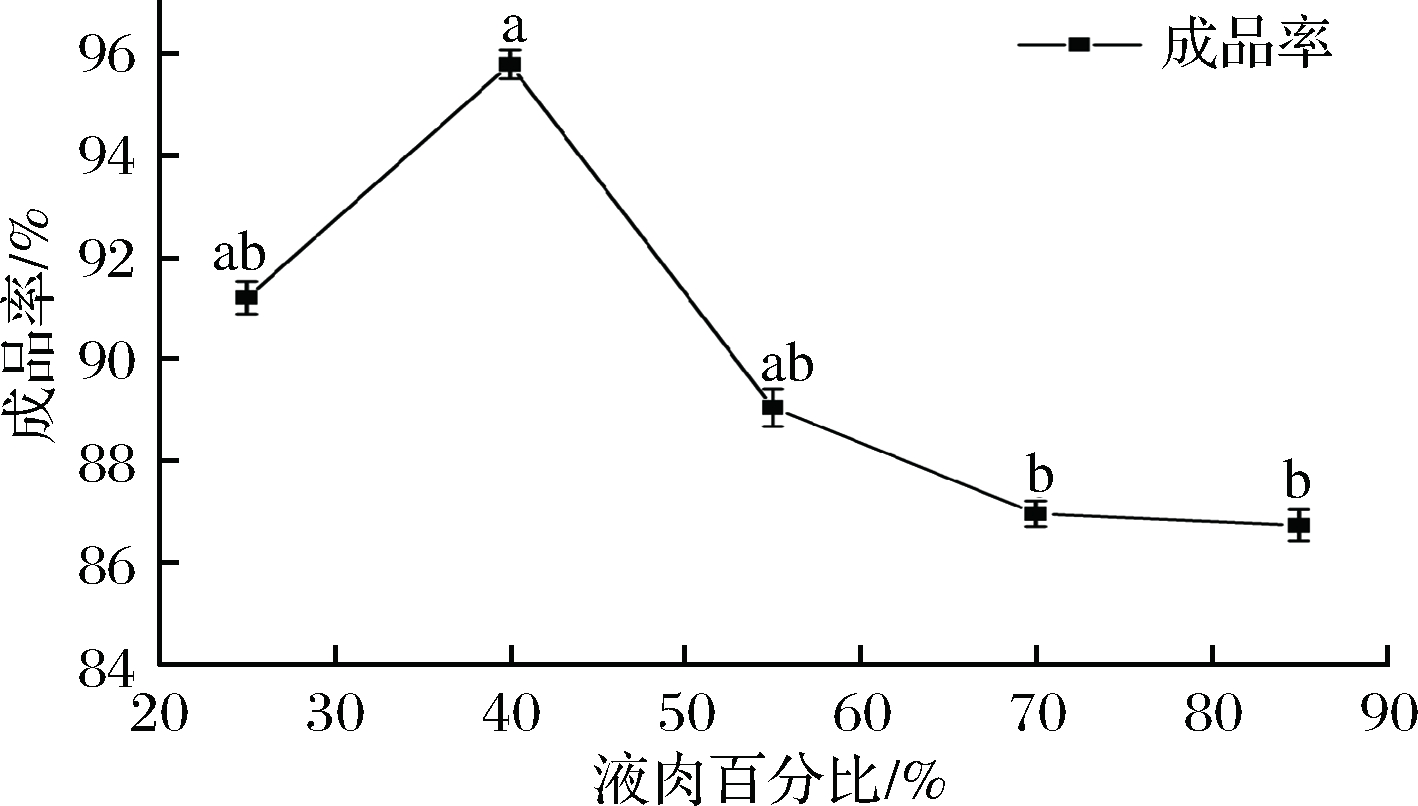

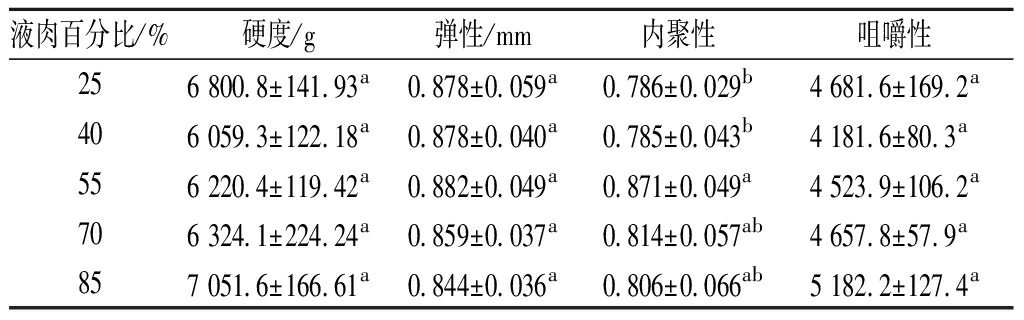

2.1.1 液肉百分比对成品率和TPA指标的影响

由图2可知,在液肉百分比为25 %~40 %,调理松板肉成品率逐渐增加,在55 %~85 %成品率随着液肉百分比的增加而显著降低。这主要是由于在一定的范围内,随着液肉百分比增加,腌制过程中肉与腌制液接触的面积增加,因此成品率逐渐增加,但多余的水分主要以自由水的形式存在于肌原纤维的空隙中,在外部条件剧烈变化如加热等,造成这部分水容易渗出,导致出品率下降[21]。由表2可知,在液肉百分比为40%~85%,硬度和内聚性总体呈现上升的趋势,但差异不显著(P>0.05),弹性和内聚性呈现先下降后上升的趋势,弹性差异不显著,内聚性在液肉百分比为55%时显著增加。在液肉百分比为25%时,硬度和咀嚼性较高,这可能与样品接触水分较少有关[22]。综合以上单因素结果,选择液肉百分比为25 %、40 %、55 %进行响应面实验。

图2 液肉百分比对成品率的影响

Fig.2 Effect of marinade/meat ratio on final product yield

注:不同小写字母表示差异显著,下同。

表2 液肉百分比对TPA指标的影响

Table 2 Effect of marinade/meat ratio on TPA index

液肉百分比/%硬度/g弹性/mm内聚性咀嚼性256 800.8±141.93a0.878±0.059a0.786±0.029b4 681.6±169.2a406 059.3±122.18a0.878±0.040a0.785±0.043b4 181.6±80.3a556 220.4±119.42a0.882±0.049a0.871±0.049a4 523.9±106.2a706 324.1±224.24a0.859±0.037a0.814±0.057ab4 657.8±57.9a857 051.6±166.61a0.844±0.036a0.806±0.066ab5 182.2±127.4a

注:同列不同小写字母表示差异显著,P<0.05。下同。

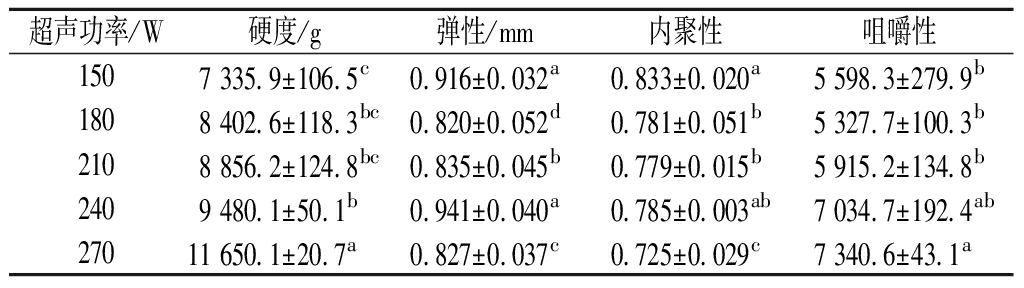

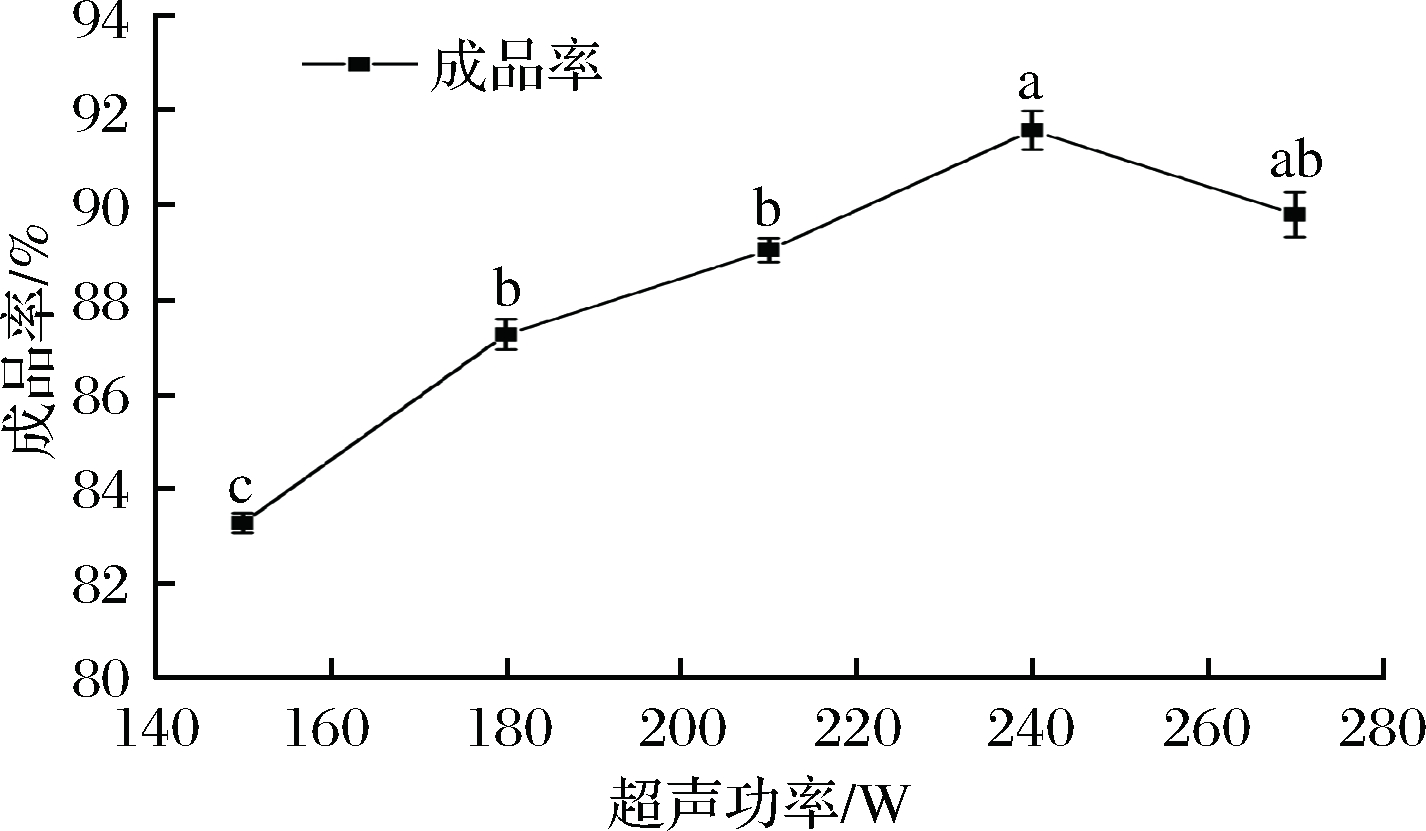

2.1.2 超声功率对成品率和TPA指标的影响

由图3可知,在超声功率为150~240 W,成品率显著增加,在240~270 W,成品率下降,差异不显著。由表3可知,随着超声功率的增加,硬度和内聚性整体呈现上升的趋势,弹性在超声功率为240 W时最大。这可能是由于超声波的机械效应和空化效应等破坏了细胞结构,肌原纤维结构被破坏,释放出大量盐溶性蛋白、肌浆蛋白和嫩化酶等,且在一定程度上促进了盐溶性蛋白向肉块表面富集,对肉的嫩化和持水力起到促进作用,显著改善肉品嫩度,同时提高肉品成品率,从而提高了肉品品质[23-25]。但是过高的超声波强度会造成蛋白结构的严重变性,其持水能力就会严重下降,硬度会随之增加,这与KANG等[26]、常海霞[27]的研究结果一致。KANG等[26]学者研究不同超声波强度对牛肉脂质氧化和蛋白质氧化的影响,结果表明高强度超声处理会诱导蛋白质氧化进而促使蛋白质表面疏水性增加。常海霞[27]研究表明超声波处理可能会对草鱼肌原纤维分子有一定的破坏作用,导致蛋白质表面疏水性增加。综合以上单因素结果,选择超声功率为210、240、270 W进行响应面试验。

表3 超声功率对TPA指标的影响

Table 3 Influence of ultrasonic power on TPA index

超声功率/W硬度/g弹性/mm内聚性咀嚼性1507 335.9±106.5c0.916±0.032a0.833±0.020a5 598.3±279.9b1808 402.6±118.3bc0.820±0.052d0.781±0.051b5 327.7±100.3b2108 856.2±124.8bc0.835±0.045b0.779±0.015b5 915.2±134.8b2409 480.1±50.1b0.941±0.040a0.785±0.003ab7 034.7±192.4ab27011 650.1±20.7a0.827±0.037c0.725±0.029c7 340.6±43.1a

图3 超声功率对成品率的影响

Fig.3 Effect of ultrasonic power on final product yield

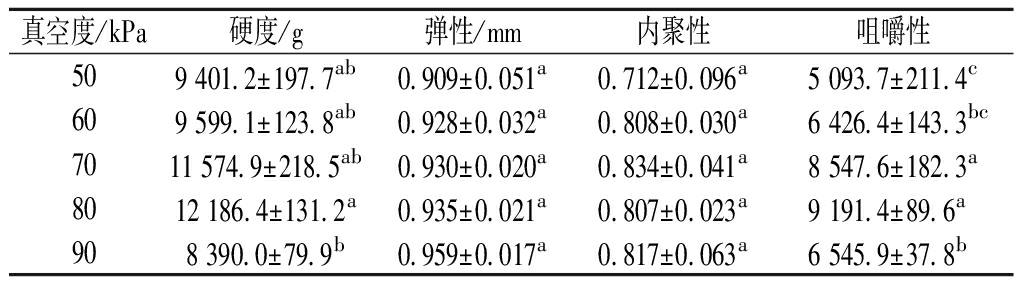

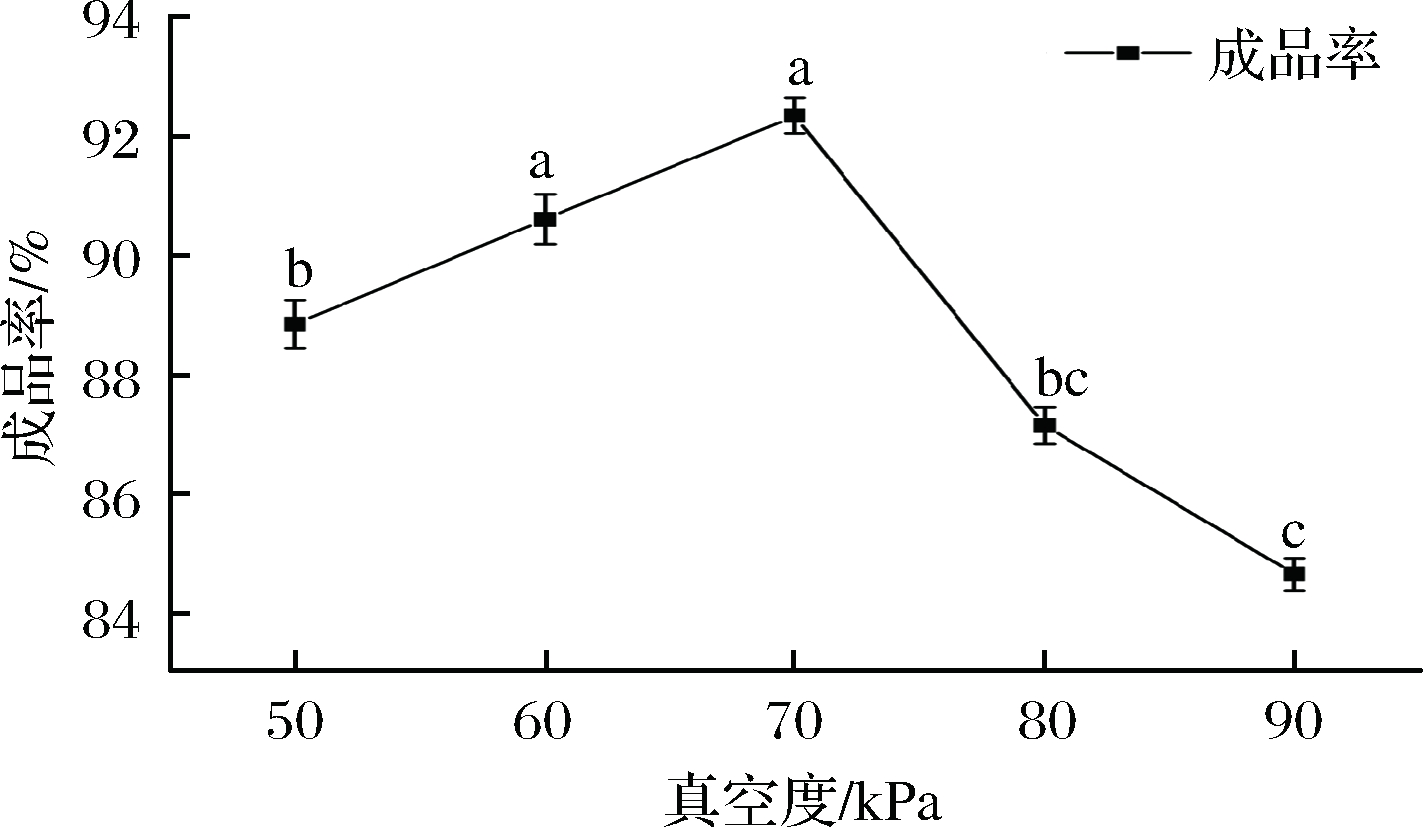

2.1.3 真空度对成品率和TPA指标的影响

由图4可知,在真空度为50~60 kPa,成品率显著增加,在70~90 kPa,成品率显著降低。这与冯改霞[28]研究一致,其认为生产肉制品的真空度一般在60.8~81.0 kPa比较合适。在真空条件下,物料整体会产生一定的膨胀,导致细胞间的间距增大,这成为变形松弛现象,这种现象也有利于浸渍溶液更快地渗入到固体间质中[29]。MEAL-RAMOS等[30]研究真空腌对牛肉品质的影响,结果表明在20.3 kPa和70 kPa条件下,样品体积增加,且70 kPa下样品的体积大于20.3 kPa下样品的体积,作者推测可能与真空腌制时物料外部液体大的毛细管渗透有关,使得肉的固体基质膨胀,成品率增加。由表4可知,在真空度为50~80 kPa时,硬度和咀嚼性呈现增加的趋势,真空度增加到90 kPa时,硬度和咀嚼性都显著下降。弹性在所选真空度范围内逐渐增加,但差异不显著,内聚性在真空度70 kPa时达到最大值。综合以上单因素结果,选择真空度为60、70、80 kPa进行响应面试验。

表4 真空度对TPA指标的影响

Table 4 Effect of vacuum on TPA index

真空度/kPa硬度/g弹性/mm内聚性咀嚼性509 401.2±197.7ab0.909±0.051a0.712±0.096a5 093.7±211.4c609 599.1±123.8ab0.928±0.032a0.808±0.030a6 426.4±143.3bc7011 574.9±218.5ab0.930±0.020a0.834±0.041a8 547.6±182.3a8012 186.4±131.2a0.935±0.021a0.807±0.023a9 191.4±89.6a908 390.0±79.9b0.959±0.017a0.817±0.063a6 545.9±37.8b

图4 真空度对成品率的影响

Fig.4 Effect of vacuum degree on final product yield

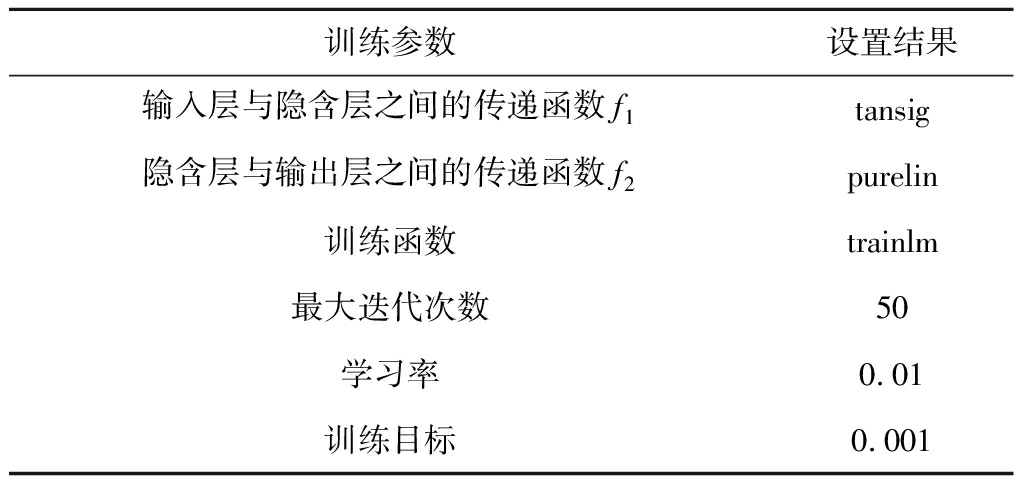

2.2 响应面优化试验设计及结果

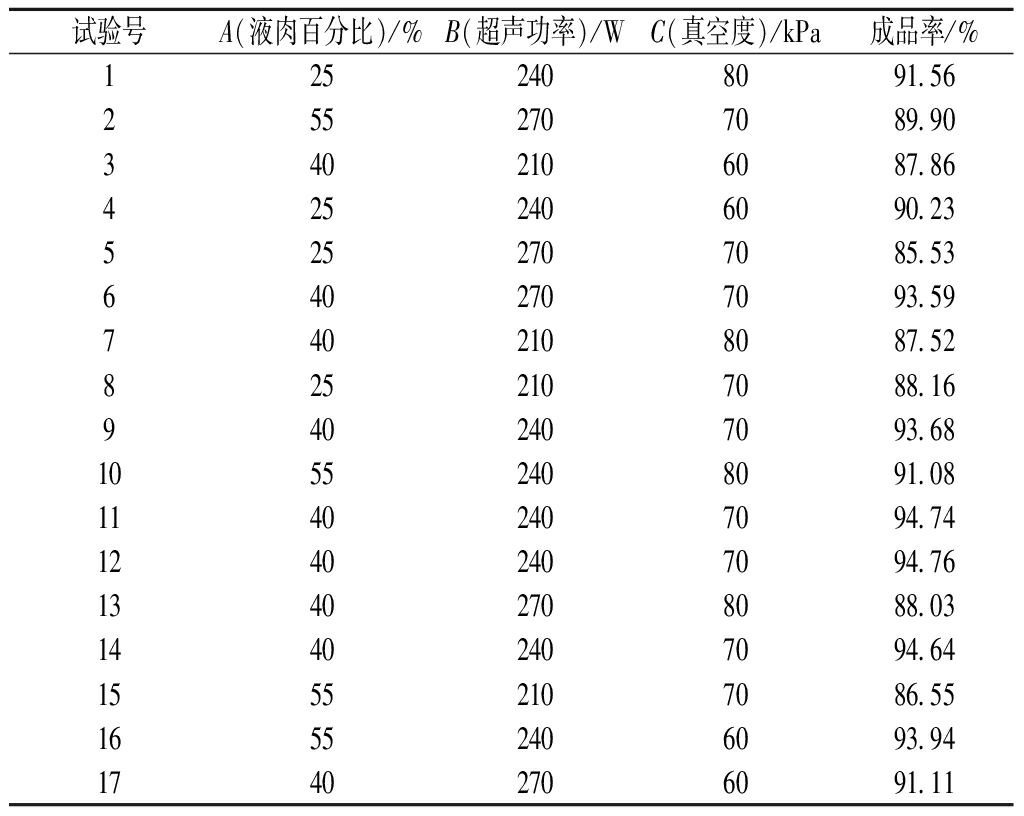

运用Design-Expert 8.0.6中Box-Behnken模式设计试验方案,取得17个试验点,试验设计和结果如表5所示。

表5 Box-Behnken试验设计表及结果

Table 5 The design and results of Box-Behnken experiments

试验号A(液肉百分比)/%B(超声功率)/WC(真空度)/kPa成品率/%1252408091.562552707089.903402106087.864252406090.235252707085.536402707093.597402108087.528252107088.169402407093.6810552408091.0811402407094.7412402407094.7613402708088.0314402407094.6415552107086.5516552406093.9417402706091.11

2.2.1 以成品率为响应值的响应面结果分析

(1)回归方程的建立与方差分析

选用分析模型Quadratic进行分析,可得到预测方程,如表3所示。根据Design Expert建议,成品率选用二次分析模型,得到二次回归方程如式(4):

Y1=94.28+0.75A+0.56B-0.62C+1.5AB-1.05AC-0.68BC-1.84A2-4.91B2-0.74C2(R2=0.980 2)

(4)

式中:Y1调理松板肉成品率,%:A液肉百分比,%:B超声功率,W:C真空度,kPa。

由表6可知,以成品率作为响应值时,模型的P值远小于0.01,说明该方程的二次项模型极显著。该模型的失拟项在0.05的水平上不显著(P=0.333 8>0.05),说明试验结果与数学模型拟合良好。即该模型的选择合适,可以用该模型推测试验的结果。回归方程相关系数R2为0.980 2,说明调理松板肉的成品率的变动有98.02 %来自所选的变量。方程中因素AB、A2、B2对结果有极显著影响(P<0.01),A、B、C、AC对成品率有显著影响(P<0.05),因素BC、C2对结果影响不显著(P>0.05)。根据回归方程的一次项系数大小,可知各因素对松板肉成品的影响大小顺序依次是液肉百分比、真空度、超声功率。

表6 成品率回归模型方差分析

Table 6 Analysis of variance of the regression equation

for final product yield

方差来源平方和自由度均方F值P值显著性模型150.59916.7338.57< 0.000 1∗∗A(液肉百分比)4.4914.4910.340.014 8∗B(超声功率)2.5112.515.780.047 1∗C(真空度)3.0613.067.060.032 6∗AB8.9418.9420.610.002 7∗∗AC4.3914.3910.120.015 5∗BC1.8811.884.330.076 1A214.21114.2132.760.000 7∗∗B2101.501101.50233.94< 0.000 1∗∗C22.3212.325.350.054 0残差3.0470.43失拟项1.6330.541.540.333 8纯误差1.4140.35总离差153.6316

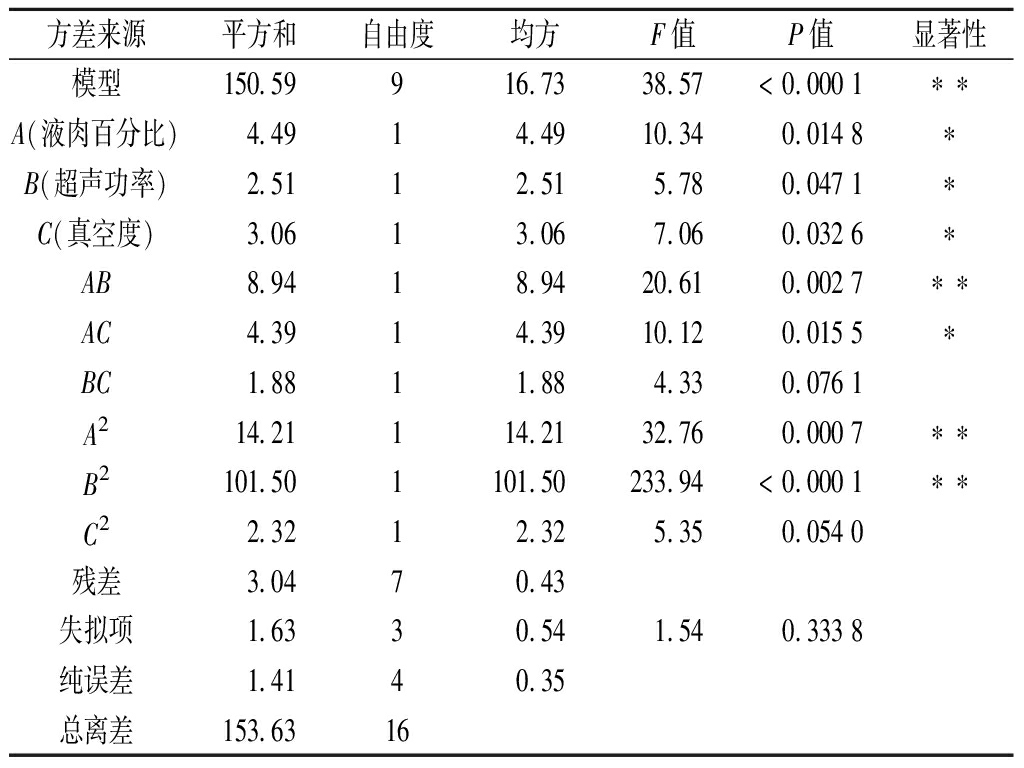

(2)响应面结果分析

用Design-Expert软件可得不同因素的响应面分析图。等高线图能够直观反映2个变量交互作用的显著程度,而圆形表明交互作用不显著,椭圆表明显著[31]。由表3可知,交互项AB和AC对松板肉成品率存在显著影响,交互项BC对松板肉成品率的影响不显著。

由图5可知,在液肉百分比为40%~45%,超声功率为237~243 W,真空度63~68 kPa,调理松板肉成品率最高。由图5-a可知,当液肉百分比为43 %左右,超声功率为240 W左右时,调理松板肉的成品率最高;在液肉百分比小于43 %,超声功率小于240 W时,成品率随两者的增大而增加,可能是肉与腌制液的接触面积增加,在一定时间配料和水分更多地渗入肉中。而随着超声功率的增加,超声波的空化效应变强,强烈的空化效应使得肌肉组织中的细胞破裂,水分渗透到肌肉细胞内部,细胞持水力增加[32],因此两者交互使得成品率增加。在液肉百分比大于43 %,超声功率大于240 W时,成品率逐渐下降,这可能是此时多余的水与肉结合不紧密,而高功率的超声波产生的瞬间高温使得部分蛋白质变性,结构致密,不溶性蛋白增多,肉的持水力下降。由图5-b可知,当液肉百分比在45 %左右,真空度在65 kPa左右时,调理松板肉的成品率最高;在液肉百分比小于45 %,真空度小于65 kPa时,成品率随两者的增大而增加,可能是此时的真空度有利于腌制液渗透进入肉中,此时的水分含量逐渐增加但相对较低,两者协同可能使得腌制液更好地渗透进肉里,且在近5个小时的腌制过程中,可能更有效地抑制了微生物的增长。在液肉百分比大于45 %,真空度大于65 kPa时,成品率随着两者的增大而减小,可能此时多余的水分在腌制初始阶段超声处理时已经渗出一部分,而真空度过大对物料结构造成破坏也可能导致物料持水力下降。

a-液肉百分比和超声功率交互作用;b-液肉百分比和

真空度交互作用;c-超声功率和真空度交互作用

图5 各试验因素交互作用的响应面和等高线图

Fig.5 Contour and response surface plots showing the

interactive effects of three factors on product yield

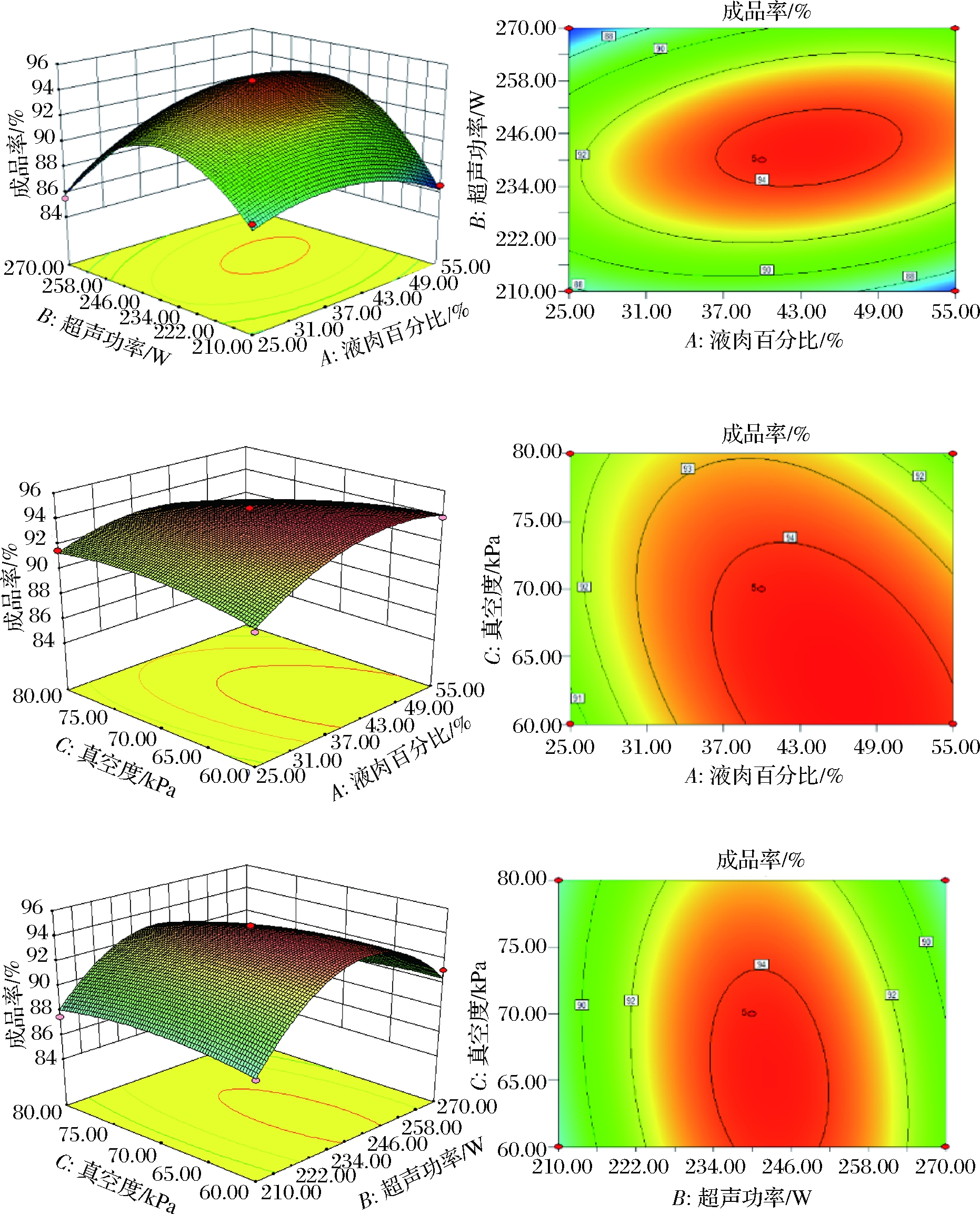

2.3 ANN模型构建结果

2.3.1 ANN结构

ANN模型以液肉百分比、超声功率、真空度作为网络的3个输入神经元,中间有一个隐含层,包括4个神经节点。以调理松板肉成品率作为网络输出层的输出神经元,ANN的拓扑结构为3-4-1。建立的ANN模型如图1所示,对该结构进行训练优化,训练过程中各参数设置如表7所示。

表7 训练参数设置

Table 7 Training parameter setting

训练参数设置结果输入层与隐含层之间的传递函数f1tansig隐含层与输出层之间的传递函数f2purelin训练函数trainlm最大迭代次数50学习率0.01训练目标0.001

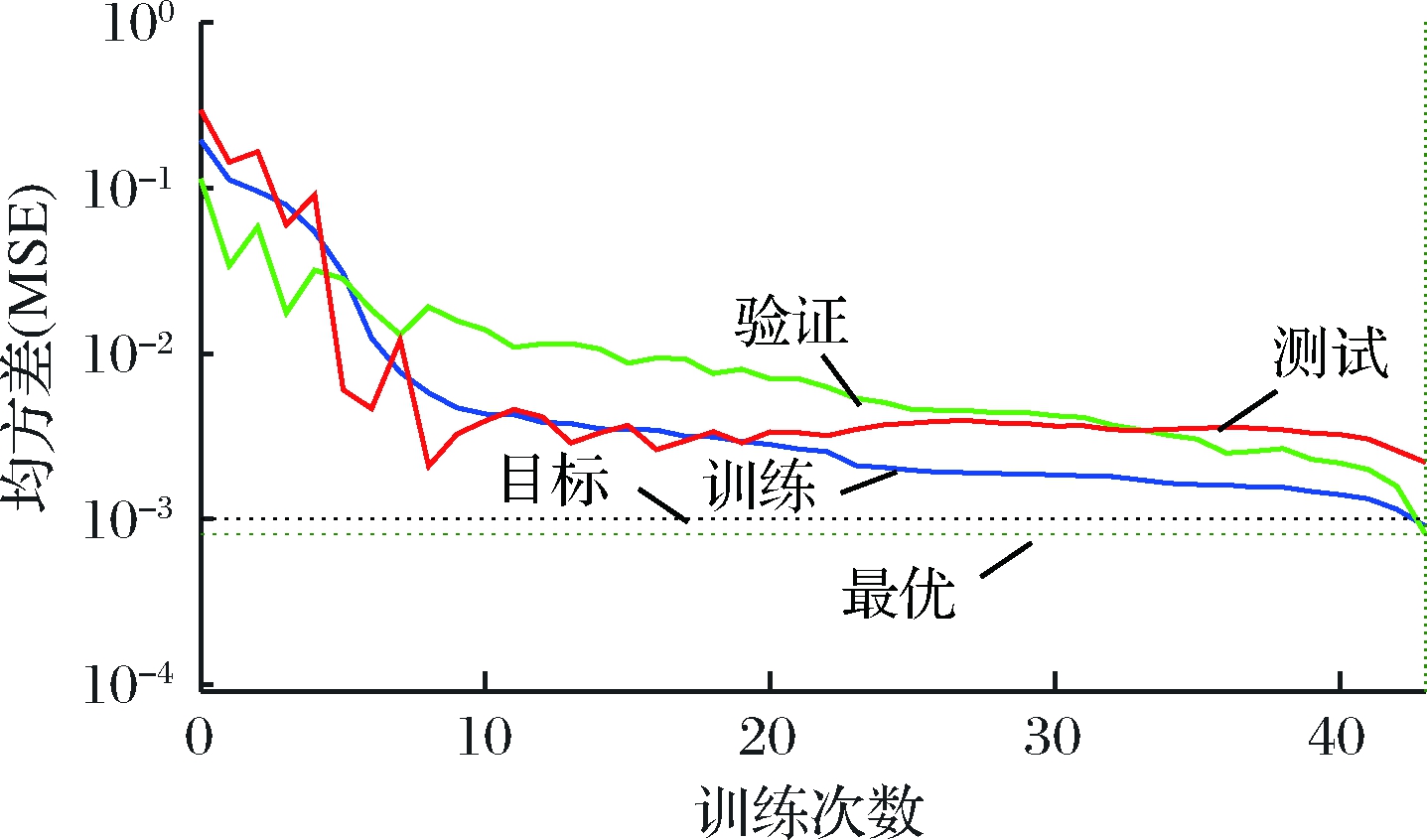

2.3.2 神经网络模型的训练

以Design-Expert实验设计参数及实验结果为训练样本,执行ANN模型的拟合迭代过程,由图6的曲线可知网络训练较稳定且收敛迅速,调理松板肉成品率的ANN模型训练至第43步,模型性能达到所设定的均方误差目标要求,曲线的整体趋势表明了针对本研究所建立的ANN模型的结构及参数比较合理。

图6 成品率的BP模型训练过程

Fig.6 BP model training process of final product yield

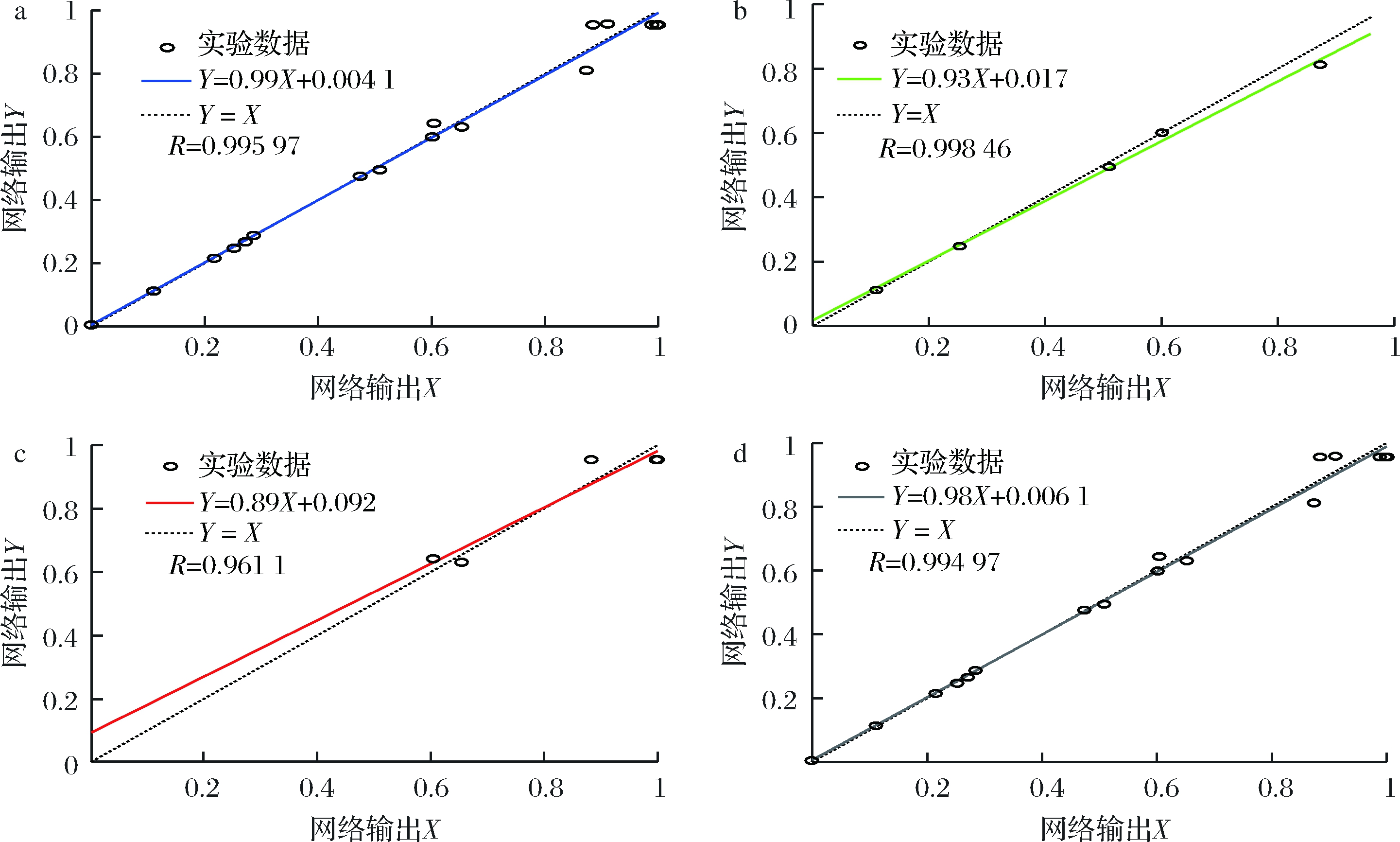

图7反映了网络训练时,调制松板肉成品率的网络输出值与目标值的回归分析。由图7可知,该神经网络在训练过程中的仿真误差较小,综合回归系数R2值为0.995 0,具有较高的精确度,所建立的3×4×1结构的3层神经网络模型具有很强的预测性和准确性。

a-训练集;b-验证集;c-测试集;d-全部数据集

图7 成品率的目标输出和网络输出的回归分析

Fig.7 Regression analysis of target output and network output of final product yield

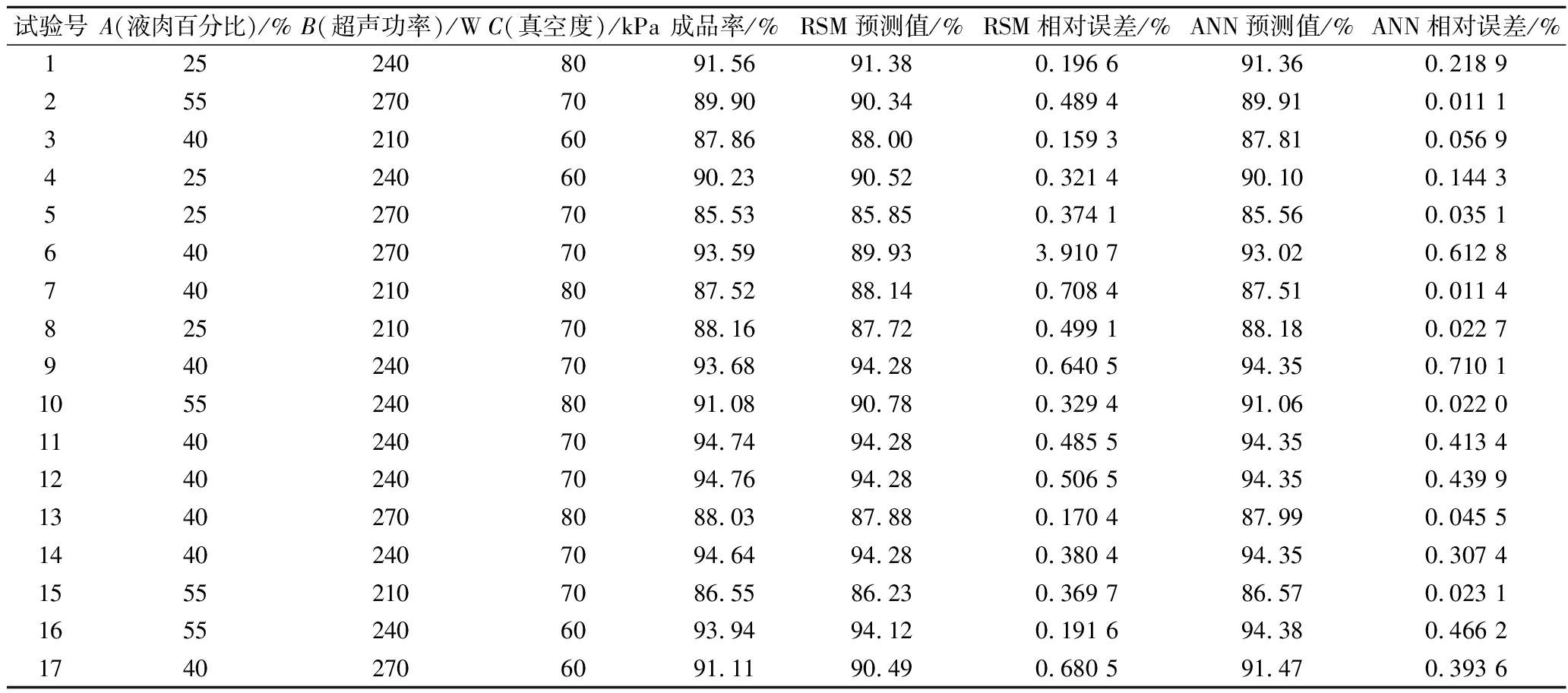

将试验参数代入训练好的BP神经网络模型以及RSM预测的方程里,得到试验的预测值如表8所示。与试验真实值比较,计算分别得出RSM和ANN预测的相对误差值。通过对比两组相对误差值,可以得知在17组试验中,BP神经网络预测的成品率精确度有13组高于RSM分析方法。总体来说,ANN分析方法优于RSM分析方法。

表8 RSM和ANN预测值及相对误差值比较

Table 8 the comparison of predicted and relative error values between RSM and ANN

试验号A(液肉百分比)/%B(超声功率)/WC(真空度)/kPa成品率/%RSM预测值/%RSM相对误差/%ANN预测值/%ANN相对误差/%1252408091.5691.38 0.196 691.36 0.218 92552707089.9090.34 0.489 489.910.011 13402106087.8688.00 0.159 387.81 0.056 94252406090.2390.52 0.321 490.10 0.144 35252707085.5385.85 0.374 185.56 0.035 16402707093.5989.93 3.910 793.02 0.612 87402108087.5288.14 0.708 487.51 0.011 48252107088.1687.72 0.499 188.18 0.022 79402407093.6894.28 0.640 594.35 0.710 110552408091.0890.78 0.329 491.06 0.022 011402407094.7494.28 0.485 594.35 0.413 412402407094.7694.28 0.506 594.35 0.439 913402708088.0387.88 0.170 487.99 0.045 514402407094.6494.28 0.380 494.35 0.307 415552107086.5586.23 0.369 786.57 0.023 116552406093.9494.12 0.191 694.38 0.466 217402706091.1190.49 0.680 591.47 0.393 6

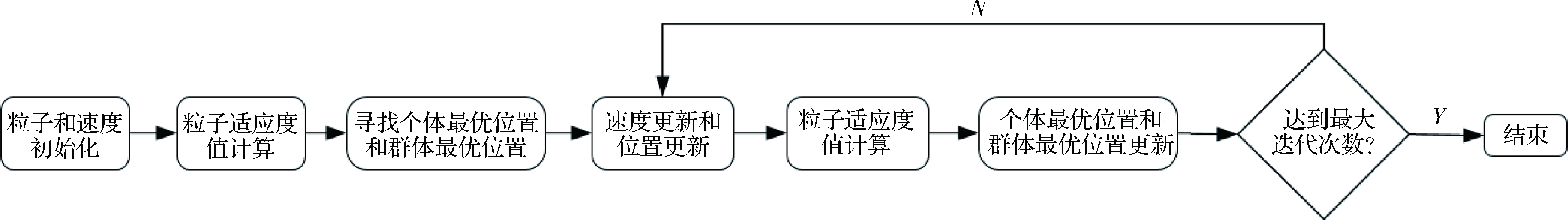

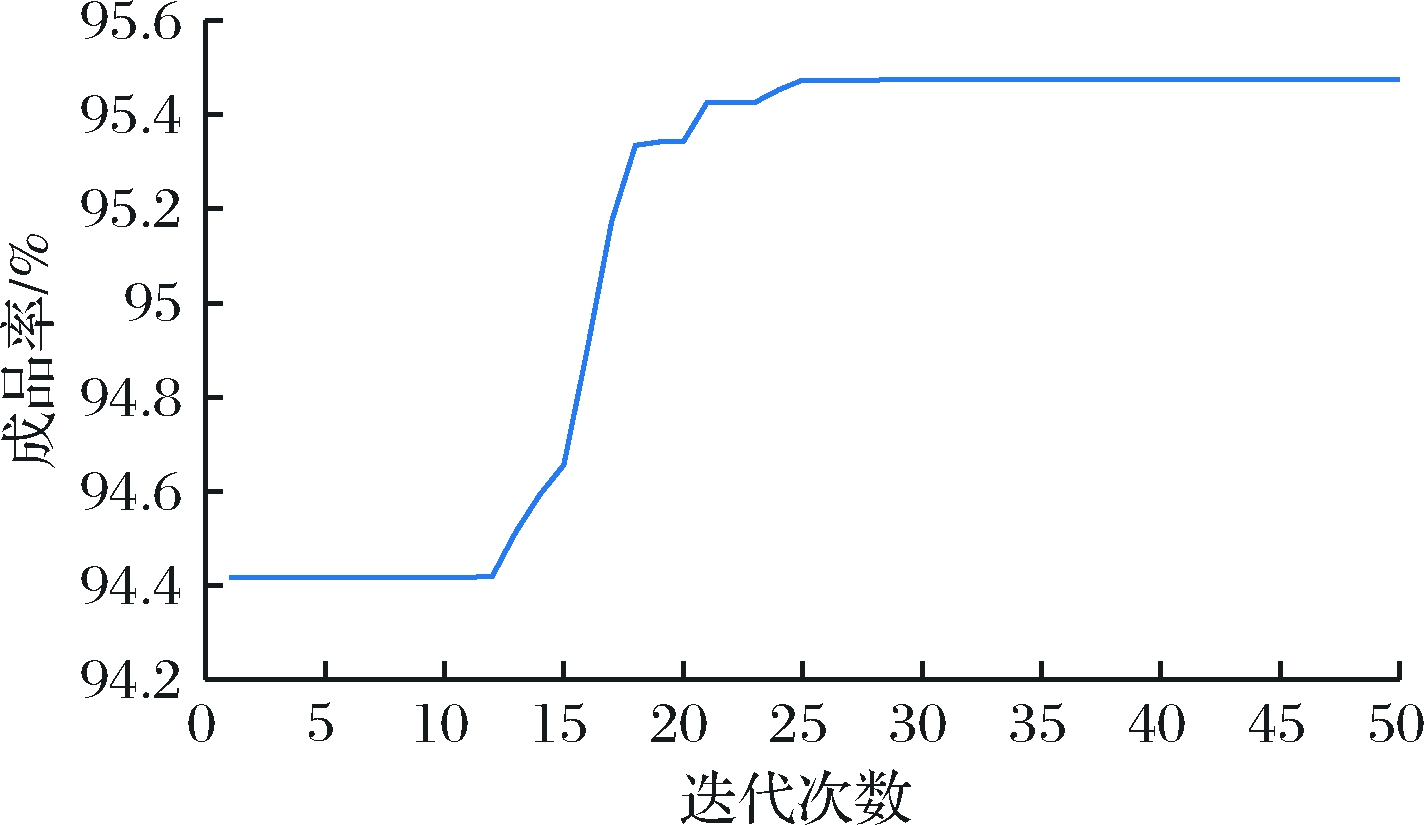

2.3.3 粒子群算法优化加工工艺参数

粒子群算法首先在可行解空间中初始化一群粒子,用位置、速度和适应度值3项指标表示每个粒子的特征,适应度值作为衡量粒子好坏的标准。本文中粒子位置即为液肉百分比、超声功率和真空度,适应度值即为成品率。粒子在解空间中运动,通过跟踪个体最优位置与群体最优位置更新个体位置。粒子每更新一次位置,就计算一次适应度值,并通过比较新粒子的适应度值和个体最优位置、群体最优位置的适应度值更新个体最优位置和群体最优位置。粒子群算法的流程如图8所示。

图8 粒子群算法流程

Fig.8 Process of the particle swarm optimization

在每次迭代过程中,粒子通过个体极值和群体极值更新自身的速度Vid和位置Xid,即:

式中:k为当前迭代次数;Vid为粒子的速度;Pid为个体最优位置;Pgd为群体最优位置;c1为自我学习加速度因子,c2为群体学习加速度因子;r1 和r2是分布于[0,1]的随机数。ω为惯性权重;d=1,2,…,n(n为粒子总数)。

通过粒子群算法不断迭代寻找更优的工艺参数,迭代过程中的群体最优适应度值如图9所示。可以看出随着迭代次数的增加,群体最优的适应度值不断上升,直至找到所训练好的ANN模型的最优解,即最优的工艺参数。由图9可以看出,经过50代后达到最佳适应度,其成品率已达最大值,随后基本保持不变。最优工艺参数为液肉百分比51.0 %、超声功率235.36 W、真空度66.11 kPa。

图9 粒子群算法收敛过程

Fig.9 Particle swarm algorithm convergence process

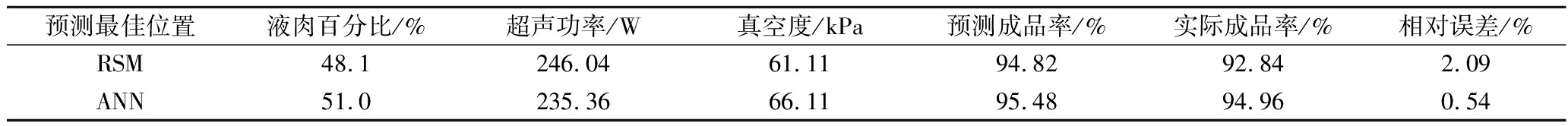

2.3.4 RSM和ANN预测能力的比较

对两种方法得出的最佳工艺参数进行对比,分别在两种条件下进行3次平行实验,然后将3次结果取平均值,结果如表9所示。通过实验结果可以得出,BP神经网络-粒子群算法优化出的最佳工艺条件下的成品率为95.48 %,大于响应面优化出的最佳工艺条件下的成品率94.82 %,且相对误差值低于响应面相对误差值。通过对比验证说明基于BP神经网络-粒子群算法的预测模型是一种有效的优化加工工艺参数的方法。

表9 不同方法优化调理肉制品加工工艺的对比验证

Table 9 Contrast verification of different approaches to optimize conditioning meat processing technology

预测最佳位置液肉百分比/%超声功率/W真空度/kPa预测成品率/%实际成品率/%相对误差/%RSM48.1246.0461.1194.8292.842.09ANN51.0235.3666.1195.4894.960.54

3 结论

通过单因素试验和Box-Behnken设计以及响应面分析对调理松板肉腌制工艺进行优化,得到较优工艺条件为液肉百分比48.10 %、超声功率246.04 W、真空度61.11 kPa,在此工艺条件下得到理论出品率94.82 %。在此工艺下进行验证试验,得到出品率为92.84 %,与理论预测值接近,说明通过响应面优化后得出的方程具有一定的实践指导意义,模型能够较好地预测调理松板肉在滚揉腌制后出品率的变化情况。

本研究采用3×4×1结构的联级BP神经网络,建立了超声—真空协同优化调理松板肉的预测模型,能解决复杂的非线性关系,可以准确地反映出网络输入与输出之间的映射关系。再利用粒子群用算法对该函数进行全局寻优,从而获得最优的工艺条件,训练好的BP神经网络—粒子群算法得到最佳工艺参数为液肉百分比51.00 %、超声功率235.36 W、真空度66.11 kPa,在此工艺条件下得到理论出品率95.48 %,验证试验得到成品率为94.96 %。

通过分析对比,BP神经网络—粒子群算法优化出的成品率高于响应面法优化的结果,且相对误差更小,说明BP神经网络—粒子群算法更加适合于调理松板肉的加工工艺优化和预测。本研究所采用的分析方法为优化调理肉制品加工工艺提供了参考,同时为超声—真空协同技术在肉制品工业中的应用提供了理论依据。

[1] 程伟伟,夏列,蒋爱民,等.不同冷冻方式对调理猪肉贮藏期品质影响的对比研究[J].食品工业科技,2015,36(8):333-339.

[2] 张晨曦,贺稚非,韩辉,等.木瓜蛋白酶对鸡肉湿腌过程中传质动力学的影响[J].食品与发酵工业,2018,44(10):69-74.

[3] 罗青雯,刘成国,周辉,等.真空腌制与传统腌制加工过程中腊肉的品质变化[J].食品与机械,2015,31(2):61-67.

[4] THENO D M,SIEGEL D G,SCHMIDT G R.Meat massaging: Effects of salt phosphate on the microstructure of binding juiciness in sectioned and formed ham[J].Journal of Food Science,2006,43(2):493-498.

[5] HIGUERA-BARRAZA O A, DEL TORO-SANCHEZ C L, RUIZ-CRUZ S, et al. Effects of high-energy ultrasound on the functional properties of proteins[J]. Ultrasonics Sonochemistry, 2016, 31: 558-562.

[6] KANG D C, WANG A R, ZHOU G H, et al. Power ultrasonic on mass transport of beef: Effects of ultrasound intensity and NaCl concentration[J]. Innovative Food Science & Emerging Technologies, 2016, 35: 36-44.

[7] OJHA K S, KEENAN D F, BRIGHT A, et al. Ultrasound assisted diffusion of sodium salt replacer and effect on physicochemical properties of pork meat[J]. International Journal of Food Science & Technology, 2016, 51(1): 37-45.

[8] 孙金辉,管俊峰,刘爽,等.超声波处理对鸡肉腌制和谷氨酰胺转氨酶渗透的影响[J].食品与发酵工业,2011,37(12):172-176.

[9] BARRETTO TL, POLLONI M A R, TELIS-ROMERO J, et al. Improving sensory acceptance and physicochemical properties by ultrasound application to restructured cooked ham with salt (NaCl) reduction[J]. Meat Science, 2018, 145:55-62.

[10] 田其英,王静.超声波辅助腌制鲟鱼片的工艺优化研究[J].食品工业科技,2015, 36(23):219-221;227.

[11] 王石泉,王树才,张益鹏,等.超声波-脉动压联用快速腌制咸鸭蛋的工艺参数优化[J].农业工程学报,2013, 29(23): 286-292.

[12] VALDEZ-FRAGOSO A, S ENZ-HERN

ENZ-HERN NDEZ C M, WELTI-CHANES J, et al. Cherry pepper pickling: Mass transport and firmness parameters and stability indicators[J]. Journal of Food Engineering, 2009, 95(4): 648-655.

NDEZ C M, WELTI-CHANES J, et al. Cherry pepper pickling: Mass transport and firmness parameters and stability indicators[J]. Journal of Food Engineering, 2009, 95(4): 648-655.

[13] MEYER B. Optimal information transfer and stochastic resonance in collective decision making[J]. Swarm Intelligence, 2017, 11(2): 131-154.

[14] DASTKHOON M, GHAEDI M, ASFARAM A, et al. Improved adsorption performance of nanostructured composite by ultrasonic wave: Optimization through response surface methodology, isotherm and kinetic studies[J].Ultrasonics Sonochemistry, 2017, 37: 94-105.

[15] AMEER K, BAE S W, JO Y, et al. Optimization of microwave-assisted extraction of total extract, stevioside and rebaudioside-A from Stevia rebaudiana (Bertoni) leaves, using response surface methodology (RSM) and artificial neural network (ANN) modelling[J]. Food Chemistry, 2017, 229: 198-207.

[16] EBERHART R,KENNDY J. Particle swarm optimization[C]//Proceedings of the IEEE International Conference on Neural Networks. New York: IEEE Press,1995,4:1 942-1 948.

[17] 乌兰,刘雅荣.基于改进粒子群优化IPSO算法的茶叶烘干机温度控制策略[J].食品与机械,2018,34(10):91-94.

[18] 刘红均,魏宇祥.基于人工鱼群和粒子群优化混合算法的侧铣刀轴轨迹规划[J].中国机械工程,2018,29(23):2 815-2 820.

[19] 王兆明,贺稚非,余力,等.响应面试验优化兔肉滚揉腌制工艺[J].食品科学,2015,36(18):53-57.

[20] 韦田,梅林,王志耕,等.超声波对猪肉腌制效率及其品质特性的影响[J].食品与发酵工业,2015,41(11):176-180.

[21] 汤春辉,黄明,樊金山,等.调理鸭胸肉制品滚揉腌制工艺优化[J].食品科学,2013,34(14):63-67.

[22] 汪倩.燕麦麸猪肉丸的配方优化及烹饪、储藏和复热对其品质影响[D]. 杭州:浙江大学, 2017.

[23] OKITANI A, ICHINOSE N, KOZA M, et al. AMP and IMP dissociate actomyosin into actin and myosin[J]. Bioscience Biotechnology & Biochemistry, 2008, 72(8): 2 005.

[24] KRAUSE R J, OCKERMAN H W, KROL B, et al. Influence of tumbling, tumbling time, trim and sodium tripolyphosphate on quality and yield of cured hams[J]. Journal of Food Science, 1978, 43(3): 853-855.

[25] 苑瑞生,梁荣蓉,罗欣. 滚揉时间和食盐浓度对鸡肉调理制品的保水性及盐溶性蛋白质溶出量的影响[J]. 食品与发酵工业,2011,37(1):162-166;170.

[26] KANG D C, ZOU Y H, CHENG Y P, et al. Effects of power ultrasound on oxidation and structure of beef proteins during curing processing[J]. Ultrasonics Sonochemistry, 2016, 33:47-53.

[27] 常海霞. 超声波技术对草鱼肌原纤维蛋白营养和结构性质的影响[D]. 南昌:南昌大学,2015.

[28] 冯改霞.滚揉技术在肉制品中的应用[J].肉类工业,2002(3):10-11.

[29] 罗扬.真空腌制在腊肉加工中的应用技术研究[D].长沙:湖南农业大学,2011.

[30] LEAL-RAMOS M, ALARC N-ROJO A, GUTI

N-ROJO A, GUTI RREZ-M

RREZ-M NDEZ N, et al. Improving cull cow meat quality using vacuum impregnation[J]. Foods, 2018, 7(5): 74.

NDEZ N, et al. Improving cull cow meat quality using vacuum impregnation[J]. Foods, 2018, 7(5): 74.

[31] 杨文鸽,谢果凰,颜伟华,等.响应面分析法优化海鳗的湿腌工艺[J].中国食品学报,2010,10(1):133-139.

[32] 钟赛意. 超声波在盐水鸭加工中的应用研究[D]. 南京:南京农业大学, 2007.