料酒是专门用于烹饪调味的酒,具有去腥、增香、杀菌等功效,在我国使用历史悠久。啤酒、白酒、黄酒等均能作为料酒,但以半干黄酒为料酒时烹饪效果最佳[1]。黄酒是以大米、小米等谷物为原料,经过麦曲、酒曲中多种微生物的糖化、发酵酿制而成[2]。饮用黄酒多以糯米为主要原料进行生产,而烹饪黄酒(即料酒)生产原料主要是粳米。黄酒糟是发酵醪经压榨、澄清、过滤得到的固体残渣,每100 kg大米经发酵产生约20~30 kg黄酒糟[3]。新鲜黄酒糟主要含有原料中未分解利用完全的蛋白质和淀粉、酵母、乙醇及发酵过程中产生的风味物质[4]。对黄酒糟的综合利用研究主要集中在调味品的开发上,如食醋[5]、酱油[6]等;将黄酒糟用于黄酒生产的研究主要集中在代替部分小麦制曲[2]、代替部分大米制酒[7]等方面。本课题组在前期实验中发现将黄酒糟和米饭混合发酵生产料酒时,尽管料酒中氨基酸态氮含量有一定增加,但是出糟率较高,黄酒糟没有被充分利用,特别是黄酒糟中的蛋白质。黄酒糟蛋白质主要是由难溶的米谷蛋白和酵母蛋白组成,为了提高黄酒糟蛋白的溶出率,多利用蛋白酶对其进行处理[8];米谷蛋白在蛋白酶作用下,蛋白溶出率明显增加;而酵母细胞壁蛋白质含量低,直接用蛋白酶处理酵母蛋白的溶出率低,从而限制了黄酒糟蛋白的利用。

黄酒酿造一般需要使用麦曲作为糖化剂,麦曲对产品的鲜味起着决定作用,但麦曲的制作受气温、原料等因素影响,使其质量不受控制[9]。许多料酒生产企业尝试减少麦曲的使用量,但这样会降低产品的鲜味,表现在理化指标上是氨基酸态氮含量较低[10]。

为了改善料酒品质,提高黄酒糟的利用价值,本论文对黄酒糟进行酶解研究,考察了酶解物添加形式对料酒发酵的影响,以达到提高料酒中氨基酸态含量的目的。

1 材料与方法

1.1 材料与试剂

粳米、黄酒糟,安徽海神黄酒集团有限公司;KCl、葡萄糖、甲醛、NaOH、无水乙醇、浓硫酸(均为分析纯),国药集团化学试剂有限公司;水合茚三酮(99.9%),美国Sigma-Aldrich公司;酿酒曲(绍兴风味)、安琪酿酒高活性干酵母(黄酒专用),安琪酵母股份有限公司;碱性蛋白酶(2×105 U/g)、木瓜蛋白酶(1×105 U/g)、酸性蛋白酶(1×105 U/g)、β-葡聚糖酶(1×104 U/g)、中性蛋白酶(1×105 U/g),北京奥博星生物技术有限公司;复合风味蛋白酶(1.3×105 U/g),南宁东恒华道生物科技有限公司。

1.2 仪器与设备

K9860全自动凯氏定氮仪、Hanon SH220N 石墨消解仪,济南海能仪器股份有限公司;冷冻干燥机,北京博医康实验仪器有限公司;752N型分光光度计,上海第三分析仪器厂;SHY-2A水浴恒温振荡器,江苏金坛市金城国胜实验仪器厂;SHP-250型生化培养箱,上海三发科学仪器有限公司;KQ-400KD型高功率数控超声波清洗器,昆山市超声仪器有限公司;立式压力蒸汽灭菌锅,上海博迅实业有限公司医疗设备厂;S-4330D氨基酸分析仪,德国sykam公司。

1.3 方法

1.3.1 鲜黄酒糟中酵母质量分数的测定

准确称取5.0 g鲜黄酒糟,加入100 mL无菌水,室温下缓慢振荡(60~80 r/min) 10 min,过60目筛网,收集滤液并适当稀释,利用血球计数板对其中的酵母细胞数量进行计数。根据酵母数量和质量的关系(3.31±0.045)×1010个/g(干重),计算出鲜黄酒糟中酵母所占的质量分数。

1.3.2 酵母菌悬液的制备

取YPD培养基培养48 h的酵母菌培养液,离心,弃上清,沉淀(菌泥)用蒸馏水洗涤3次,悬浮于无菌水中,酵母菌悬液浓度为(7.92±0.92)×108 个/mL。

1.3.3 处理方式对酵母蛋白质溶出率的影响

取100 mL酵母菌悬液于三角瓶中,采用4种方式处理酵母细胞,其中KCl、β-葡聚糖酶添加量以酵母干重为基准。反应条件分别为:KCl处理组,KCl添加量分别0.03、0.06 g,50 ℃保温振荡(100~120 r/min) 12 h;β-葡聚糖酶处理组,β-葡聚糖酶添加量分别为6.0、12.0 mg,在pH 6.5、55 ℃下保温12 h后,置于85 ℃水浴保持15 min灭酶活;超声波处理组,在频率40 kHz、40℃及功率300 W条件下,分别处理30、60 min;沸水浴处理组,在沸水浴中分别保温5、10 min。各反应液经离心(5 000 r/min,10 min)得上清液。凯氏定氮法测定蛋白质浓度,计算酵母蛋白质溶出率。酵母蛋白质溶出率为反应后上清液中蛋白质含量与反应前体系中蛋白质含量的比值。

1.3.4 蛋白酶种类对黄酒糟蛋白酶解的影响

准确称取2.0 g鲜黄酒糟,加40 mL无菌水混合均匀,经沸水浴处理5 min,冷却后,分别添加中性蛋白酶、木瓜蛋白酶、酸性蛋白酶、复合风味蛋白酶、碱性蛋白酶,酶添加量以每克黄酒糟干重为基准,在各酶的最适温度和pH条件下酶解2 h,酶解物经离心(5 000 r/min,10 min)得酶解液。甲醛滴定法测酶解液中氨基酸态氮含量,并计算出氨基酸态氮增量。氨基酸态氮增量即酶解后反应液中氨基酸态氮含量与酶解前反应体系中氨基酸态氮的差值。

1.3.5 黄酒糟酶解物的制备

准确称取2.0 g鲜黄酒糟,加40 mL无菌水混合均匀,经沸水浴处理5 min,冷却后,在碱性蛋白酶添加量为1 500 U/g(黄酒糟干重)、45 ℃、pH 10.0条件下保温2 h,得黄酒糟酶解混合物。将此混合物离心(5 000 r/min,10 min),上清液即为黄酒糟酶解液,沉淀为黄酒糟酶解残渣。

1.3.6 料酒制备

取一定量的粳米,加入同等质量自来水(水质要求符合生活饮用水标准GB 5749—2006),25℃浸泡48 h,沥去水。取150.0 g浸泡后的粳米(干重约100.0 g)分装于500 mL三角瓶中,加入80 mL自来水,包扎封口后,置于高压灭菌锅中,在0.05 MPa下保温15 min进行蒸饭。向冷却至28℃左右的米饭中加入0.2 g酿酒曲、0.2 g酿酒高活性干酵母和100 mL无菌水混合并搅拌均匀。在28 ℃下保温培养,每隔4 h搅拌一次,培养5 d后在18 ℃下将继续培养10 d,得到料酒发酵醪,将醪液离心,上清液即为料酒原酒液。

1.3.7 黄酒糟酶解物添加形式对料酒发酵的影响

在料酒发酵开始时,向米醪中分别添加经冷冻干燥的黄酒糟、黄酒糟酶解液、黄酒糟酶解残渣、黄酒糟酶解混合物,添加量分别为3.0、5.0 g/L,待料酒发酵结束后,测定原酒液的酒精度、氨基酸态氮含量、出糟率。出糟率为发酵结束时酒糟干重占总投料干重的百分数。

1.3.8 黄酒糟酶解混合物添加量对料酒发酵的影响

黄酒糟酶解混合物添加量分别为1.0、2.0、4.0、8.0% (酶解前酒糟干重占总物料干重的百分数),将其添加到米醪中进行料酒发酵,以料酒原酒液中的酒精度、出糟率、氨基酸态氮含量作为评价指标。

1.3.9 添加黄酒糟酶解混合物对料酒中游离氨基酸的影响

将黄酒糟酶解混合物以2.0 g/L添加量添加到米醪中进行料酒发酵,利用S-4330D氨基酸分析仪测定料酒原酒液中的游离氨基酸种类和含量。

1.4 测定方法

(1)蛋白质含量测定:按国家标准《谷类、豆类作物种子粗蛋白质测定法(GB/T 5511—2008)》进行。

(2)氨基酸态氮含量测定:参照GB/T 5009.235—2016 食品安全国家标准 食品中氨基酸态氮的测定。

(3)酒精度测定:蒸馏法[11]。

(4)游离氨基酸测定:参照GB/T 5009. 124—2003《食品中氨基酸的测定》进行。

1.5 数据处理

数据以平均值±标准偏差表示,采用SPSS 22.0 统计软件进行数据分析,组间比较采用单因素方差分析中的Duncan法检验。

2 结果与分析

2.1 处理方式对酵母蛋白质溶出率的影响

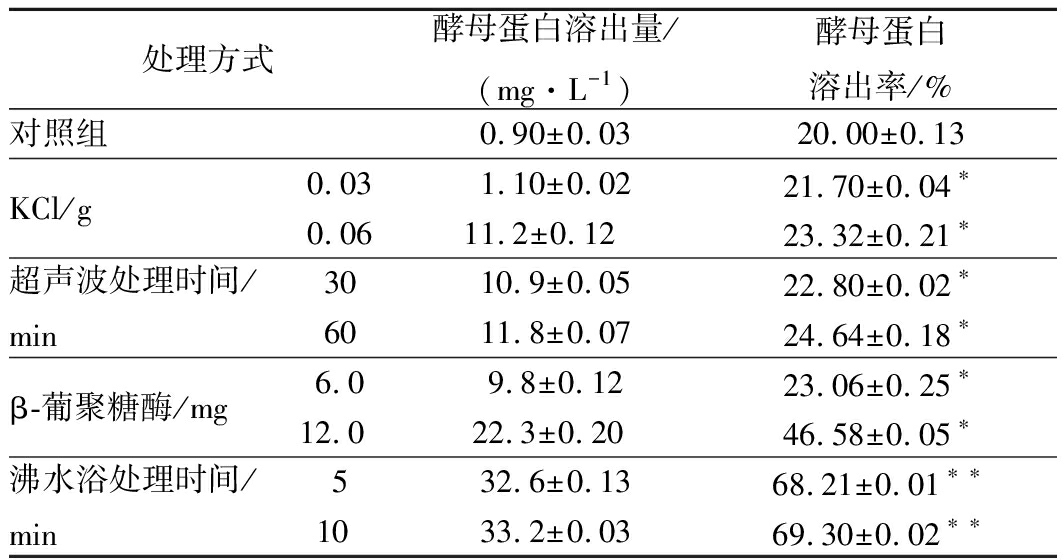

黄酒糟中蛋白质含量和酵母含量因原料、生产工艺不同而存在一定差异。本实验所用黄酒糟的粗蛋白含量为(51.12±2.65)%,酵母细胞的质量分数为(23.93±1.50)%左右,酵母蛋白的质量占酒糟粗蛋白的36.4%。酵母蛋白易被微生物利用,但酵母细胞细胞壁“三明治”式的结构使得酵母蛋白不易溶出。为了提高黄酒糟蛋白的溶出率和蛋白酶酶解黄酒糟的效率,需要破坏酵母细胞壁结构。破坏酵母细胞壁结构的方法较多,主要有KCl、超声波、β-葡聚糖酶等[12-14]。实验研究了4种处理方式对酵母蛋白溶出的影响,结果如表1所示。

表1 处理方式对酵母蛋白溶出率的影响

Table 1 Effects of treatment methods on the dissolution

efficiency of yeast protein

注:*表示差异显著;**表示差异极显著。

由表1可知,4种处理方式均能促进酵母蛋白的溶出,沸水浴处理时酵母蛋白的溶出量和溶出率最大,且沸水浴处理对溶出率影响高度显著,沸水浴处理10 min,酵母蛋白溶出率较对照组增加48.21%;采用β-葡聚糖酶处理酵母细胞对酵母蛋白的溶出率影响显著,采用超声波和KCl溶液处理酵母蛋白的溶出率较对照略有增加。考虑酵母蛋白溶出率和生产成本,选择酵母蛋白提取方法为沸水浴处理5 min。

2.2 蛋白酶种类对黄酒糟酶解的影响

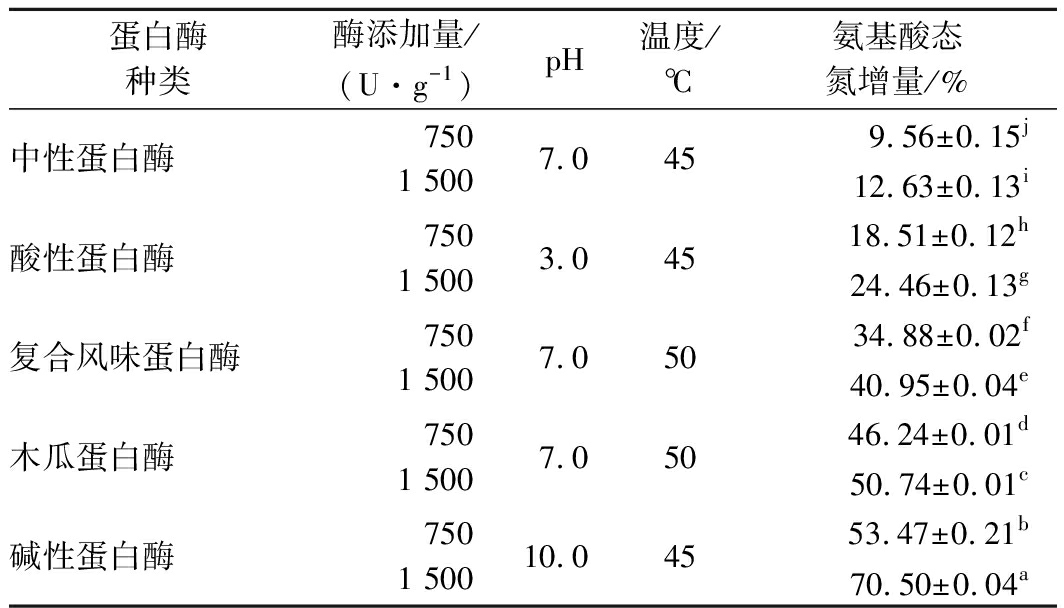

米谷蛋白不易被微生物利用,但经蛋白酶酶解后产生的水解蛋白易被生物转化利用。用于酶解酒糟的蛋白酶主要有复合风味蛋白酶、木瓜蛋白酶、碱性蛋白酶等[8]。以酶解前后氨基酸态氮增量为指标,在各酶的最适反应条件下考察了中性蛋白酶、酸性蛋白酶、复合风味蛋白酶、木瓜蛋白酶、碱性蛋白酶5种蛋白酶对黄酒糟蛋白酶解效果的影响,结果如表2所示。

表2 蛋白酶种类对黄酒糟酶解的影响

Table 2 Effects of protease kinds on enzymatic

hydrolysis of rice wine lees

注:不同小写字母表示同一列处理组之间具有显著差异性,下同。

由表2可知,添加蛋白酶对黄酒糟蛋白的水解影响显著,且水解率均随酶添加量的增加而有所提高。其中以碱性蛋白酶酶解效果最优,氨基酸态氮含量较反应前增加70.50%,与楼芳菲等[8]研究结果相似,这主要是因为黄酒糟中的碱溶蛋白(如米谷蛋白)含量较高[15]。因此,选择碱性蛋白酶用于黄酒糟的酶解。

2.3 黄酒糟酶解物添加形式对料酒发酵的影响

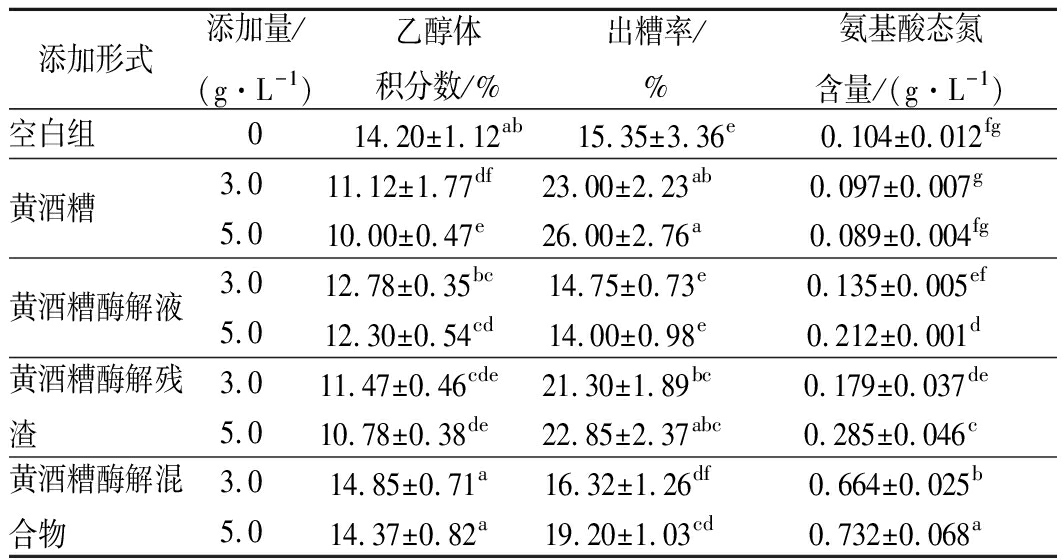

黄酒糟经蛋白酶酶解后的反应体系为固液混合物,液体(黄酒糟酶解液)主要含有水溶蛋白、蛋白水解产物、风味成分等,固体(黄酒糟酶解残渣)主要含有黄酒糟中的难溶蛋白质、淀粉及纤维素等。使用黄酒糟酶解体系的不同部分作为辅料添加至米醪中进行发酵会影响料酒的酒精度、氨基酸态氮含量及出糟率。分别以黄酒糟、黄酒糟酶解液、黄酒糟酶解残渣、黄酒糟酶解混合物为辅料,研究其对料酒发酵的影响,结果如表3所示。

由表3知,添加黄酒糟酶解物的不同组分对料酒酒精度、出糟率、氨基酸态氮含量影响差异明显,辅料以黄酒糟、黄酒糟酶解液、黄酒糟酶解残渣的形式添加时,酒精度均有不同程度的降低,而添加黄酒糟酶解混合物时,酒精度较对照略有增加。直接添加黄酒糟出糟率最高,其次是添加黄酒糟酶解残渣,因其中含有大量的不可溶固体,致使出糟率较高;添加黄酒糟酶解液料酒中出糟率较低,但氨基酸态氮含量增加不明显,因酶解液中含氮类物质易被菌体利用。综合考虑,选择以黄酒糟酶解混合物的形式添加到米醪中进行料酒发酵。

表3 黄酒糟酶解物添加形式对料酒发酵的影响

Table 3 Effects of rice wine lees hydrolysate addition

form on cooking wine fermentation

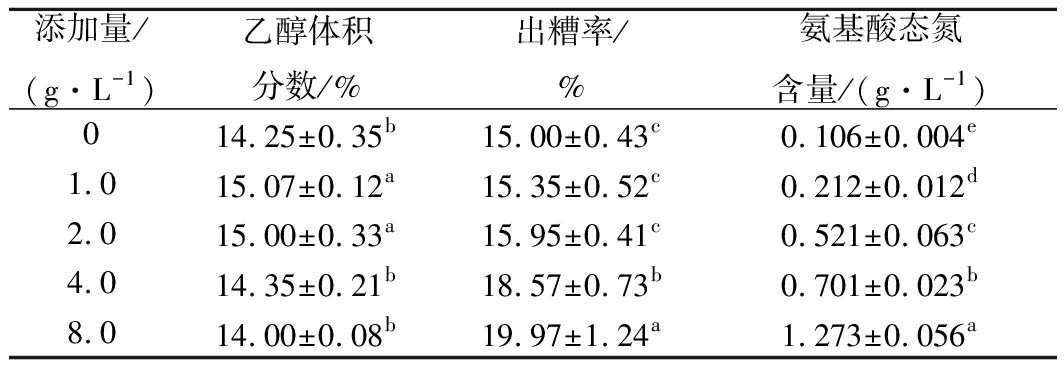

2.4 黄酒糟酶解混合物的添加量对料酒发酵的影响

黄酒糟酶解混合物含有一定量的难溶物质,其添加量对料酒的酒精度、出糟率、氨基酸态氮含量有影响。添加量对料酒发酵的影响如表4所示。

表4 黄酒糟酶解混合物添加量对料酒发酵的影响

Table 4 Effects of the rice wine lees enzymolysis

mixture content on cooking wine fermentation

由表4知,黄酒糟酶解混合物的添加量对酒精度影响不显著;出糟率和酒液中氨基酸态氮含量均随着黄酒糟酶解物添加量的增加而增加。成熟料酒酒液氨基酸态氮含量为0.521 g/L,较对照组提高了391.51%。GB/T 2745—2005烹饪黄酒质量标准中氨基酸态氮含量规定:优级烹饪黄酒为0.4 g/L左右,因此,选择黄酒糟酶解混合物的添加量为2.0 g/L。

2.5 添加黄酒糟酶解混合物对料酒中游离氨基酸的影响

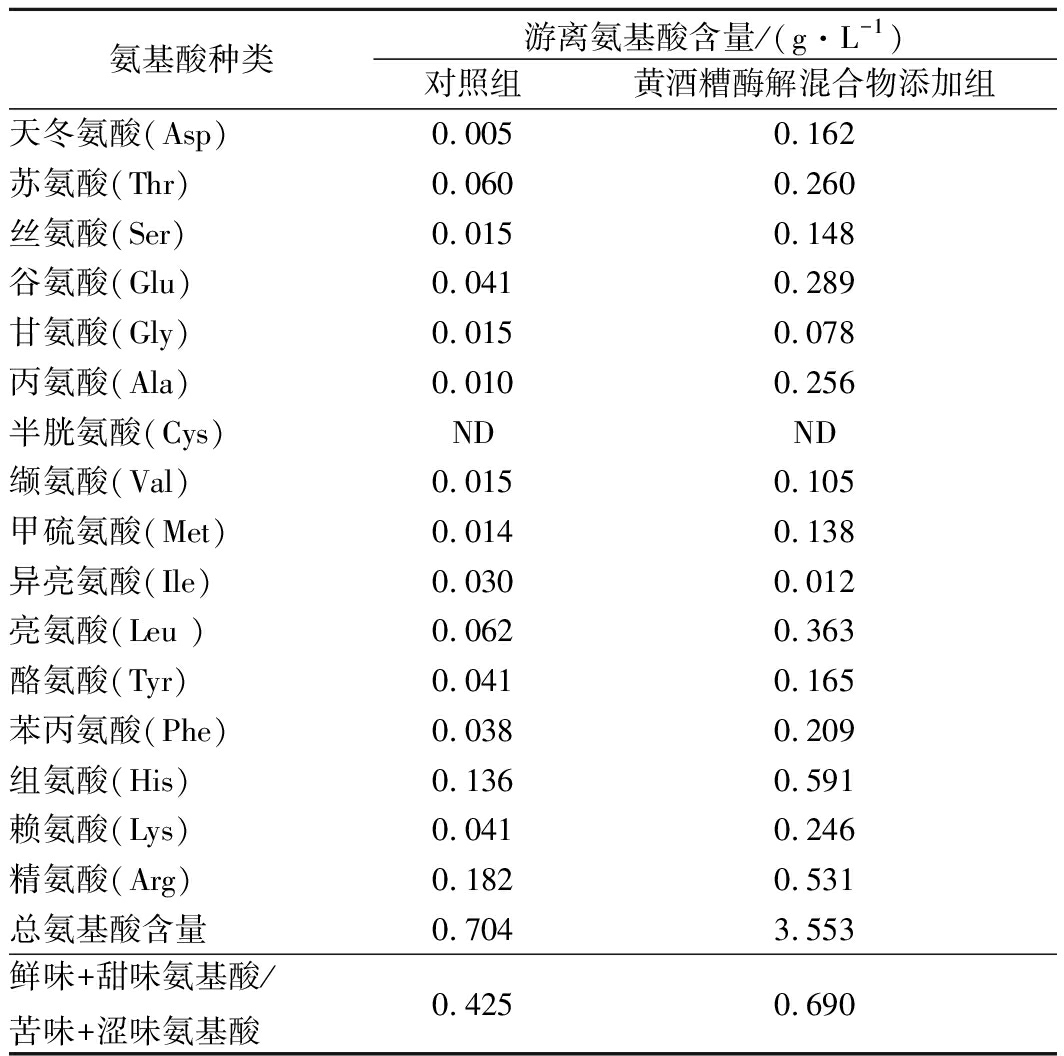

料酒中氨基酸主要来自于原料中蛋白质的分解及酵母、霉菌等微生物的自溶[8],它与料酒的质量和风味有密切关系。向米醪中添加2.0%黄酒糟酶解混合物进行发酵,利用氨基酸分析仪测定料酒原酒液中游离氨基酸的种类和含量,并与未添加酒糟酶解物的料酒(对照组)比较,结果如表5所示。

表5 添加黄酒糟酶解混合物对料酒中氨基酸

组成的影响

Table 5 Effects of the rice wine lees enzymolysis mixture

on amino acids compostion in cooking wine

注:ND-未检测;鲜味氨基酸,Glu和Asp;甜味氨基酸,Thr,Ser,Gly,Ala,Met和Cys;苦味氨基酸,Ile,Leu,Val,Phe,Lys,His和Arg;涩味氨基酸,Tyr

从表5可知,料酒中游离氨基酸种类较全面,含有苏氨酸、甲硫氨酸、缬氨酸、亮氨酸、异亮氨酸、赖氨酸和苯丙氨酸7种人体必须氨基酸。氨基酸不仅赋予了料酒丰富的营养价值,而且具有良好的呈味作用,例如:甘氨酸、苏氨酸、甲硫氨酸等呈甜味;天冬氨酸、谷氨酸具有鲜味;赖氨酸、组氨酸、亮氨酸、精氨酸等呈苦味;酪氨酸则呈涩味[16]。以黄酒糟酶解混合物为辅料制备的料酒中各种呈味氨基酸含量较对照组增加显著,其中呈鲜味和甜味氨基酸含量总和较对照分别增加了0.348 g/L和0.703 g/L,而且氨基酸风味比值(鲜味和甜味氨基酸含量之和与苦味和涩味氨基酸含量之和的比值)较对照增加了62.35%,达到了0.690。料酒酒液总氨基酸含量较对照提高了404.69%。说明添加黄酒糟酶解物混合物有利于料酒中氨基酸含量的提升和料酒风味的改善。

3 结论

随着黄酒产业不断发展,黄酒生产过程中产生米浆水、黄酒糟及加工废水等带来的环境问题,已引起人们的关注。黄酒糟是黄酒企业生产黄酒的主副产物,尽管黄酒糟含有丰富的酵母、蛋白、淀粉等物质,但因含不溶性物质多,难以直接利用,对黄酒厂来说黄酒糟是废弃物,一般只当饲料处理甚至是烂掉,造成黄酒糟中大量可利用资源的浪费。黄酒发酵过程中,微生物较易利用淀粉,而对原料谷物中米谷蛋白等难溶蛋白利用能力较差;黄酒发酵过程中还产生大量的酿酒酵母细胞,从而造成黄酒糟中蛋白含量较高。提高蛋白溶出率是黄酒酒糟资源化利用必须要解决的问题。黄酒糟蛋白在碱性条件下溶解度较高,前期实验发现,pH 13.0时黄酒糟蛋白的溶出率是pH 7.0时的42倍。但因料酒发酵环境及料酒为弱酸性,因此,仅通过调节黄酒糟的酸碱度对提高微生物对蛋白质的利用效率帮助不大。已有研究表明[17],通过蛋白酶酶解谷蛋白可以提高谷蛋白的溶解度。绝大多数的黄酒糟酶解研究没有考虑谷蛋白和酵母蛋白的不同性质。本研究表明先对黄酒糟进行加热处理再进行蛋白酶水解有助于蛋白质的溶出,该法简单易行、成本低,具有很大的应用前景。

以黄酒糟酶解混合物为辅料进行料酒发酵,酶解混合物中含有易被微生物生长利用的胨、肽等蛋白质降解产物,添加到料酒发酵醪中,能促进菌体的生长,从而影响发酵醪中酒精和氨基酸态氮的含量。因黄酒糟富含蛋白质和风味物质,添加黄酒糟酶解混合物制备的料酒中氨基酸态氮和风味成分都比较丰富,从而可以弥补因少加麦曲造成的料酒中氨基酸态氮和风味的不足。黄酒糟酶解混合物的添加可以有效提高料酒中氨基酸态氮的含量,但对料酒中风味物质的种类、含量等影响还需进一步探究。

参考文献

[1] 长红.料酒小档案[J].饮食科学,2009,4(9):23-23.

[2] 傅金泉.黄酒生产技术[M].北京:化学工业出版社,2005:272-284.

[3] 邵明,王家林,张颖,等.废弃黄酒糟的开发利用[J].中国酿造,2011,30(9):15-18.

[4] 钱斌,谢广发,王兰.黄酒糟二次固态发酵生产糟烧白酒的初步研究[J].酿酒,2015,42(5):63-64.

[5] 万吉志,冷云伟,吴根江,等.综合利用黄酒糟生产食醋的研究[J].中国酿造,2016,35(1):170-173.

[6] 谷海先,周建明.黄酒糟酶法水解制备特鲜酱油的研究[J].中国调味品,2003(3):10-12.

[7] 孙国昌.用黄酒丢糟代替部分大米制料酒的研究[J].中国酿造,2004,23(7):29-34.

[8] 楼芳菲,姜健美,傅明亮,等.黄酒糟蛋白的酶法提取工艺研究[J].中国食品学报,2009,9(1):112-117.

[9] 毛青钟,俞关松.三种生麦曲的性能和应用研究[J].酿酒,2016,43(6):66-73.

[10] 潘慧青,曹钰,石慧媛,等.黄酒酿造后酵工艺对氨基酸态氮生成的影响[J].食品与生物技术学报,2016,35(2):144-150.

[11] 王福荣.酿酒分析与检测[M].第二版.北京:化学工业出版社,2012:200-204.

[12] 江凌,田小群,朱明军,等.自溶-酶联技术制备啤酒废酵母抽提物工艺及产物理化参数研究[J].现代食品科技,2008,24(5):444-447.

[13] 丁宏伟.超声结合紫外处理对啤酒酵母泥中蛋白释放量的影响[J].四川农业大学学报,2011,29(3):407-410.

[14] LIEPINS J,![]() E,SHVIRKSTS K,et al.Drying enhances immunoactivity of spent brewer's yeast cell wall β-D-glucans[J].Journal of Biotechnology,2015,206:12-16.

E,SHVIRKSTS K,et al.Drying enhances immunoactivity of spent brewer's yeast cell wall β-D-glucans[J].Journal of Biotechnology,2015,206:12-16.

[15] WU Zhengzong,XU Enbo,LONG Jie,et al.Use of attenuated total reflectance mid-infrared spectroscopy for rapid prediction of amino acids in Chinese rice wine[J].Journal of Food Science,2015,80(8):1 670-1 679.

[16] PRIPIS-NICOLAU L,De Revel G,BERTRAND A,et al.Formation of flavor components by the reaction of amino acid and carbonyl compounds in mild conditions[J].Journal of Agricultural & Food Chemistry,2000,48(9):3 761-3 766.

[17] 徐兴凤.酶解大米谷蛋白性质以及多糖对其影响的研究[D].南昌:南昌大学,2016:20-23.