苹果作为我国第一大水果,占水果总量的30%左右,是最具竞争力的农产品之一。每年除上市的新鲜苹果及苹果果汁、罐头、果粉外,仍有一大部分苹果因运输、贮存等多种原因屯仓积压腐烂,造成极大的浪费[1]。苹果加工产品的多元化开发势必是未来发展趋势,而苹果干燥产品也将是苹果加工产业的发展方向。苹果干燥能较好地保持苹果原有的碳水化合物、蛋白质、脂肪、维生素及矿物质等营养成分,味道香甜,而且还可以大幅减少贮藏运输空间和能耗,延长贮藏期。干制品还能应用到食品加工的许多领域,有助于改变产品质构,丰富产品类型。

目前干燥方式有真空冷冻干燥、远红外干燥、微波真空干燥、热风干燥、气体流射干燥等[2-12]。其中远红外干燥和真空冷冻干燥干制品质量虽好,但投资成本高,而传统热风干燥则存在干燥时间长、能耗大以及干燥成品品质不稳定等问题[13-14],而微波干燥具有快速、高效、低温等优点,能较好地保持食品原有的色、香、味及营养成分,目前已被广泛应用[15-17],但微波加热是极性分子与电磁场作用下物料内部同时快速加热的过程,物料内部温度在极短时间内会快速升高,造成局部过热或焦化现象[18]。本文采取微波间歇干燥的方式可以缓解温度的持续升高,在间歇阶段也可以缓解内外压力差,降低内外温度差,有效防止温度过高造成物料品质损坏,而且经过间歇冷却可将温度维持到试验所需的恒定温度范围内。ZHANG等[19],对比不同干燥方式甘蓝重组脆片的结果,证明提高微波强度或干燥温度可以明显缩短干燥时间,但是同样会对产品品质造成不利影响。罗东升[20]探究6种不同干燥方式对红枣切片品质的影响,发现间歇微波干燥可以避免样品集中受热导致营养素过度氧化或降解,相比连续微波干燥品质好。张黎骅等[21]优化酒糟微波间歇干燥工艺,得到了酒糟微波间歇干燥工艺的最佳参数。赵懿琨[22]实验结果证明了采用微波间歇干燥工艺干燥整果荔枝具有快速干燥、半干型荔枝干果肉质量均匀、低能耗、设备工艺简单的优点。罗磊等[23-24]用正交试验优化苹果片低氧热泵干燥工艺,得到最佳干燥参数为干燥温度55 ℃、切片厚度5 mm、氧体积分数5%,干燥模型为Page方程。刘佳[25]实验结果表明:微波干燥比热风高温干燥能获得较高的果胶得率、酯化度和半乳糖醛酸含量,苹果皮渣亮度较高。

本文采用间歇微波干燥方式,通过单因素试验研究微波间歇干燥对苹果干燥特性和水分有效扩散系数的影响;对干燥过程进行拟合和评价,并通过逐步回归确定模型参数的表达式,以期建立能够有效预测苹果片微波间歇干燥的数学模型。

1 材料与方法

1.1 试验材料

试验所用原料挑选新鲜饱满,成熟度和大小均匀,无病虫害,无机械损伤的苹果作为试验材料。试验前用保鲜膜将苹果封存。

1.2 试验装置

MZ-2070EGZ型微波炉,青岛胶南海尔微波制品有限公司;OHAUS-AR522CN型电子精密天平,奥豪斯仪器(上海)有限公司制造实际分度值(0.01 g);HCJYET HT-866红外线测温计,MA150 Starorius水分仪。

1.3 试验方法

1.3.1 试验流程

取出保存的鲜苹果,去皮、去核,切成平均直径70 mm,厚度一致的圆形薄片。干燥时,称取150 g,厚度均匀的苹果片均匀地摆放在自制微波间歇干燥在线检测系统中的带孔物料托盘上,通过按键“开始”“暂停”智能控制加热时间和间歇时间,通过红外温度监测仪确保整个干燥过程在40~60 ℃。在不同条件下分别进行苹果微波间歇干燥单因素试验,设置每隔20 min自动记录1次样品质量,通过程序计算样品含水率,直至苹果干基含水率降到7%~5%时停止试验。绘制失水曲线,研究干燥特性,进行模型拟合等。每组试验重复3次,取平均值进行数据分析和处理。

1.3.2 试验设计

(1) 微波功率:根据文献[6,19,23]以及预试验,选取通过量热计负载实验测定的微波装置各档位的实际微波输出功率为250、450、600、700 W;每次称取150 g样品进行试验,通过预实验,将苹果片(7 mm) 从40 ℃加热至65 ℃后间歇,最终确定加热时间10 s,间歇时间90 s,因此固定切片厚度为7 mm,加热时间10 s,间歇时间90 s,研究微波功率对苹果片微波间歇干燥特性的影响。

(2) 切片厚度:根据相关文献[18],分别选取切片厚度为3、5、7、9 mm,称取150 g样品进行试验,固定微波功率450 W,通过预实验,将不同厚度苹果片从40 ℃加热至65 ℃后间歇,最终确定加热时间7 s,间歇时间120 s。研究切片厚度对苹果片微波间歇干燥特性的影响。

(3) 加热时间:根据预试验,选取厚度为3mm的样品,称取150 g样品进行试验,固定微波功率450 W, 通过预实验,将苹果片分别从40、45、50、55 ℃ 加热至65 ℃间歇,确定加热时间为4、5、6、7 s,间歇时间60 s。研究加热时间对苹果片微波间歇干燥特性的影响。

1.4 计算方法

1.4.1 苹果干燥动力学曲线

利用Excel绘制在不同因素下干燥水分比随时间变化曲线和干燥速率随干基含水率变化曲线。

干燥时间t时刻苹果的干燥水分比MR计算式[26-28]:

![]()

(1)

式中:M0为初始干基含水率,g/g;;Mt为任意干燥t时刻的干基含水率,g/g。干燥速率DR计算式

![]()

(2)

式中:Mt1为t1时刻的干基含水率,g/g;Mt2为t2时刻的干基含水率,g/g。干基含水率:

![]()

(3)

式中:Wt为在任意干燥t时刻的总质量,g;G为干物质质量,g。

1.4.2 苹果干燥过程中水分有效扩散系数的计算

水分有效扩散系数按式(4)计算[29-30]。

![]()

(4)

式中:Deff为干燥过程中物料的水分有效扩散系数,m2/s;L为苹果片的厚度,1.0×10-2 m;t为干燥时间,s。

1.5 干燥模型研究与验证

物料干燥受干燥介质温度、湿度、物料本身物理化学结构、外部形状等的影响,是一个复杂的传热、传质过程。建立薄层干燥模型对研究干燥规律、预测干燥工艺参数有重要的作用[31]。在国内外的干燥研究中,已总结出多种模型[32-34],见表1。

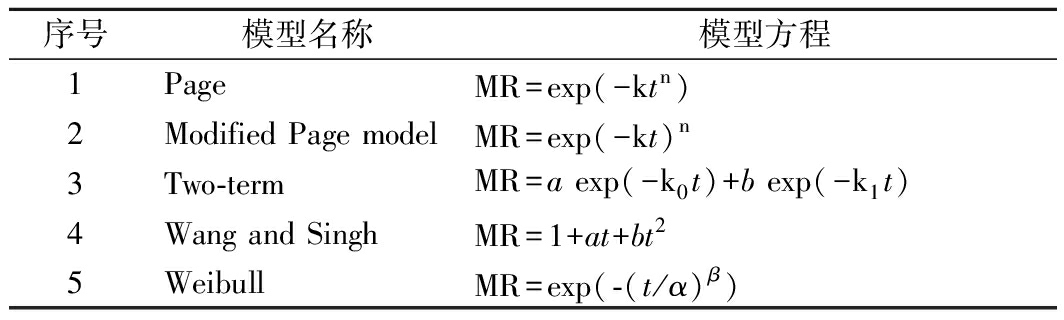

表1 常用的描述农产品和食品薄层干燥模型

Table 1 Commonly used models for thin drying of agricultural and food products

本研究根据苹果微波间歇干燥的特性,结合常用的描述食品物料薄层干燥的模型,选取Wang and Singh模型、Two-term模型、Weibull模型进行比较分析。其中Weibull模型中,尺度参数α表示过程中的速率常数,min,其值大约等于过程完成63%时所用的时间,对于相同干燥物料而言,干燥速率常数α与干燥温度和干燥方式有关;在同一种干燥方式下,干燥速率常数α随着干燥温度的升高而减小。形状参数β与干燥过程中水分迁移机制相关,β在0.3~1时表示干燥过程由内部水分扩散控制,即降速干燥;β大于1时,表示物料在干燥前期出现干燥速率先升高后降低的形态[33],因此在描述物料的干燥状态时,可根据Weibull中形状参数β的值与1的大小关系来对物料的干燥过程进行判断[35]。

2 结果与分析

2.1 苹果片微波间歇干燥动力学特性

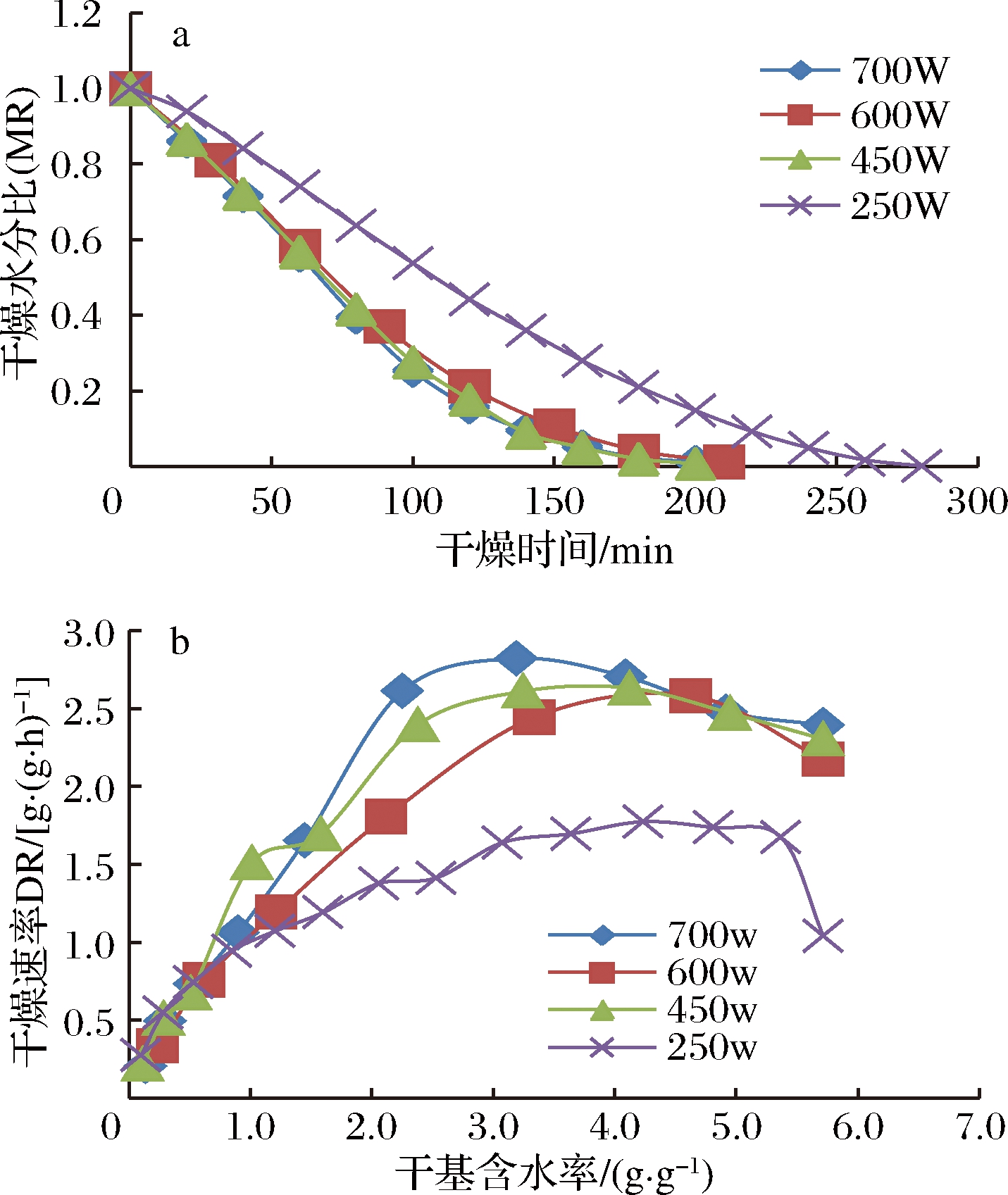

2.1.1 微波功率对苹果片干燥特性的影响

苹果片在700、600、450、250W微波功率干燥特性曲线如图1所示,可知功率对干燥特性的影响显著(P<0.05),适当提高微波功率有利于提高干燥效率,图中450W干燥效率优于600W,这可能是因为前期功率过高,水分蒸发过快,在物料表面结壳越严重,阻碍了内部水分向外迁移,使内部水分扩散的速度低于温度递增的速度,导致了功率对干燥时长影响较小。

a-干燥水分比曲线; b-干燥速率曲线

图1 不同干燥功率下干燥特性曲线

Fig.1 Drying characteristics of different drying power curve

由图1-b速率曲线可知干燥过程属于典型的降速干燥,干燥速率在功率为700W时最大,但功率700W下苹果片出现焦黄发黑现象严重。450W功率干燥后的苹果片除个别出现焦黄现象外,整体感官品质较优秀。而250W功率干燥后的苹果片感官品质优秀,但干燥周期较长,干燥能耗较高。综合干燥速率与能耗大小,当样品质量150 g,切片厚度为5 mm时,苹果片干燥功率选取450W较适宜。

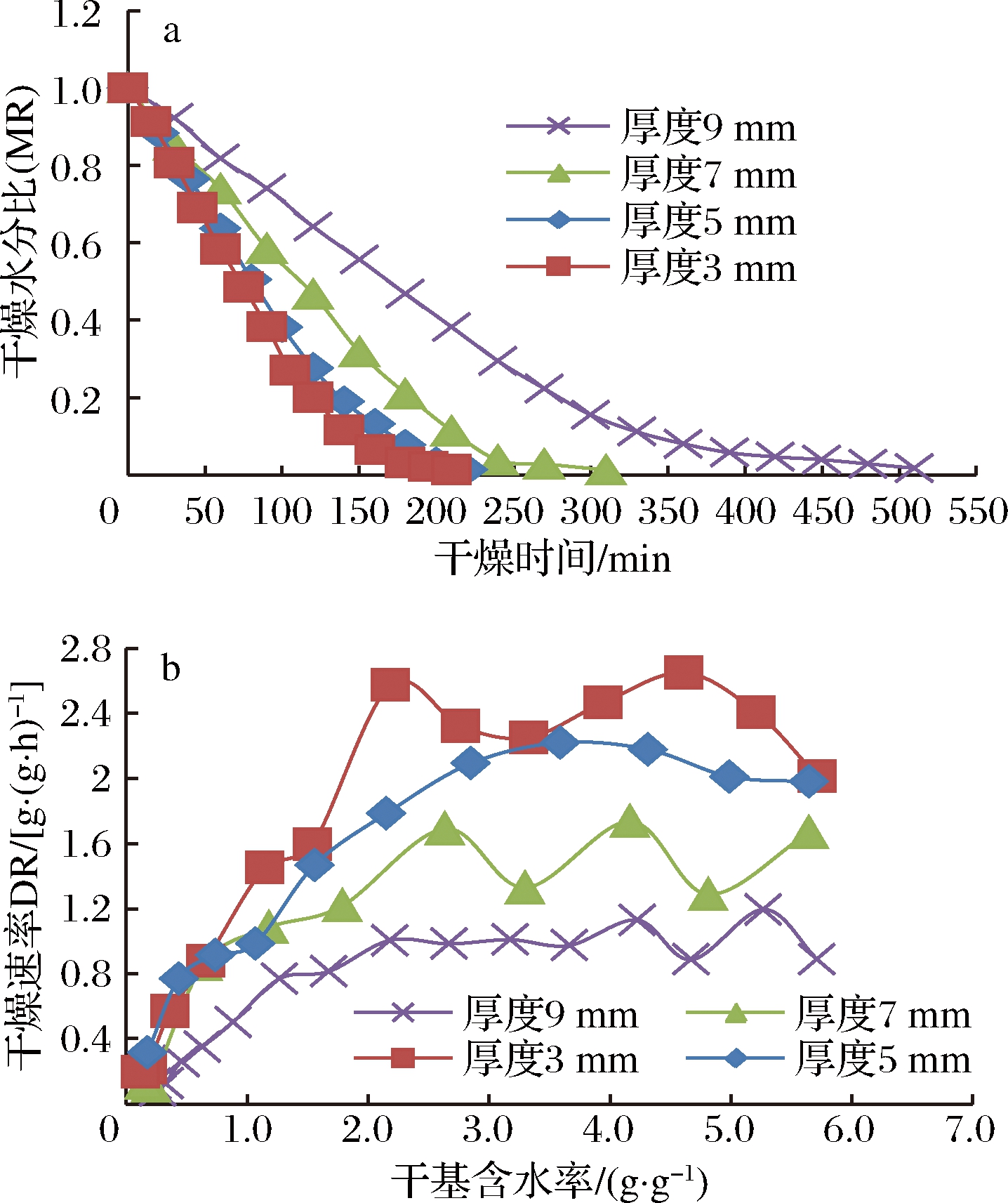

2.1.2 不同苹果片厚度对苹果微波间歇干燥特性影响

苹果片在不同切片厚度下干燥特性曲线如图2所示,由图2可知在厚度3 mm的条件下干燥时间比9 mm缩短了59.62%,说明切片厚度对干燥过程影响显著,切片厚度越小,水分蒸发速度越快,干燥速率越大;另外,切片厚度小,内部水分迁移到表面的距离和热量传递到内部的距离都减小,传质与传热的速度加快,干燥速度也加快,厚度越大,水分迁移路径长,阻力越大,干燥时间越长。

a-干燥水分比曲线图;b-干燥速率曲线

图2 不同干燥厚度下干燥特性曲线

Fig.2 Drying characteristics of different drying thickness curve

图2-b出现干燥速率曲线起伏波动现象,这是由于间歇阶段缓解了温度的持续升高,降低了内外温度差,物料温度表现为升高之后缓慢降低之后又迅速升高,造成干燥速率的波动。物料厚度越大,中心与表面温度差越大,对微波干燥的均匀性影响越明显。厚度为3mm时薄片表面发生褐变,这是因为在相同功率比条件下,厚度越小,物料越容易升温,发生美拉德反应的颜色也越深,这和尹慧敏[32]研究结果一致。综合分析,功率比为3W/g时,厚度选择5mm为宜。

2.1.3 不同加热时间对苹果片特性影响

苹果片在不同加热时间(4、5、6、7 s),间歇时间60s,干燥特性曲线如图3所示。由图3-a可知:加热7s的干燥时间比4s缩短了40%,说明适当延长加热时间可缩短干燥时间。

a-干燥水分比曲线;b-干燥速率曲线

图3 苹果片在不同加热时间下干燥特性曲线

Fig.3 Apple slices in different heating time drying characteristic curve

加热时间越长,物料所吸收的热量越多,越有利于水分蒸发,干燥时间越短,干燥速率也越大。由图3-b可知干燥过程分为短暂的升速阶段和降速阶段,在干燥初期物料吸收微波能使物料温度升高,表面的水分开始气化,随着温度的升高,干燥速率不断增大,随着水分减少,物料吸收微波能力减弱,所含的水分已经不能维持最大的干燥速度[28]从而出现降速阶段。从色泽品质来看,随着加热时间增加薄片表面黄色加重,这可能是高温下还原糖发生了美拉德反应造成的[36],加热5 s时颜色最明亮。

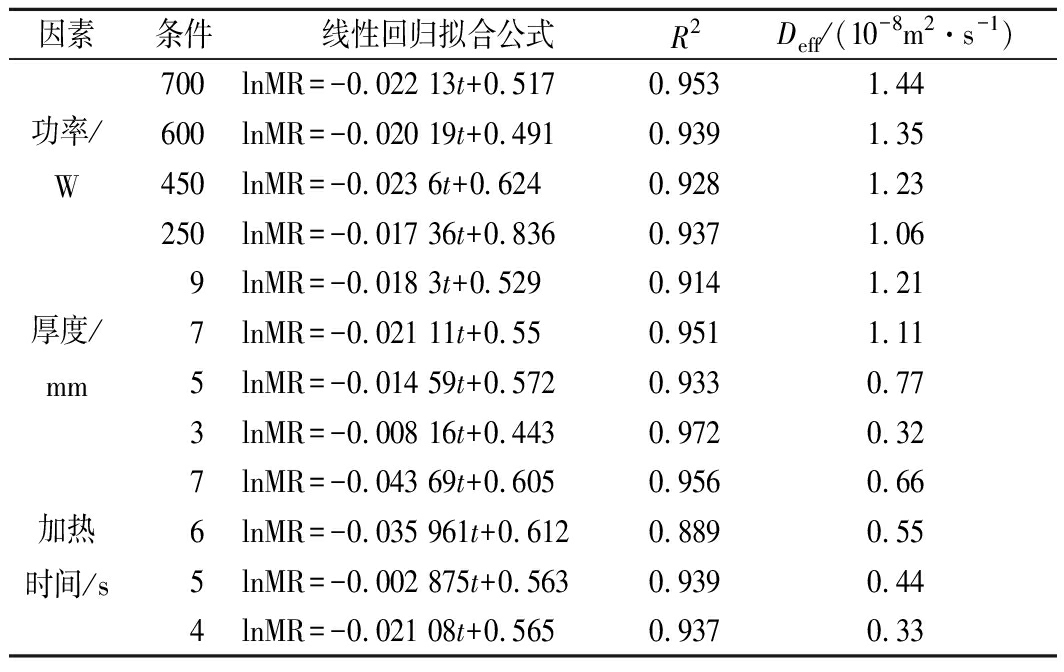

2.2 不同干燥条件下水分有效扩散系数

水分的有效扩散系数是表征干燥过程中水分迁移速度快慢的量化指标。由干燥曲线可知苹果片微波间歇干燥为降速干燥,水分有效扩散系数可用Fick第二定律计算[37-38]表2可知,水分有效扩散系数随着干燥功率、切片厚度、加热时间的增加而升高。功率、厚度、加热时间对水分有效扩散系数影响依次减弱。lnMR与时间t线性相关,当功率为250~700W时,水分有效扩散系数为1.06~1.444.733×10-8 m2/s,当厚度为3mm~9mm时,水分有效扩散系数为0.32×10-8~1.21×10-8 m2/s,当加热时间为4~7s时,水分有效扩散系数为0.33×10-8~0.66×10-8m2/s。

表2 不同干燥条件下的水分有效扩散系数

Table 2 Moisture effective diffusion coefficients under differentdrying conditions

2.3 干燥模型的拟合与验证

2.3.1 干燥模型的确定

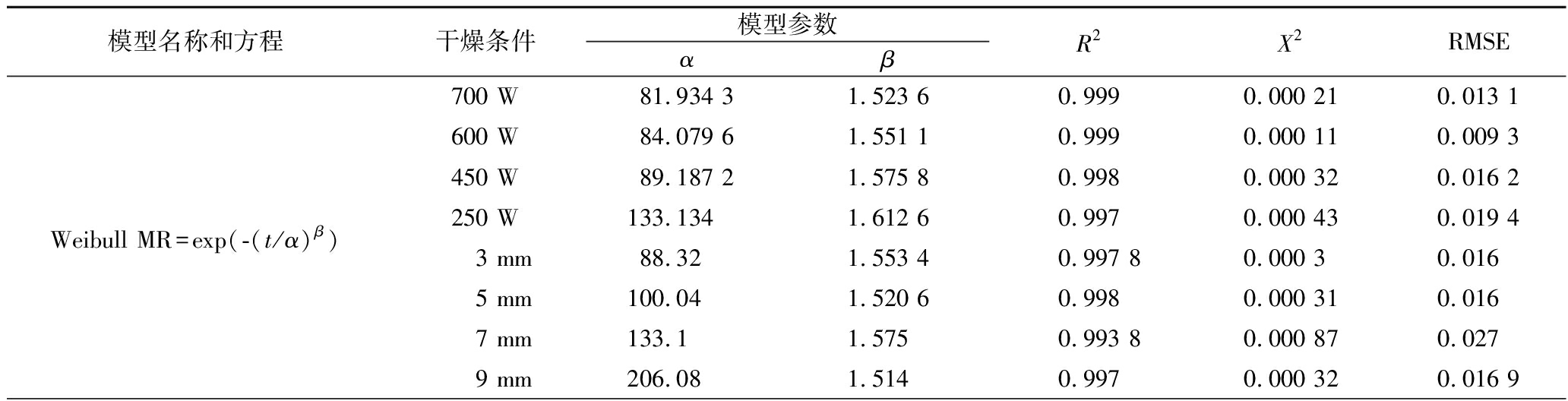

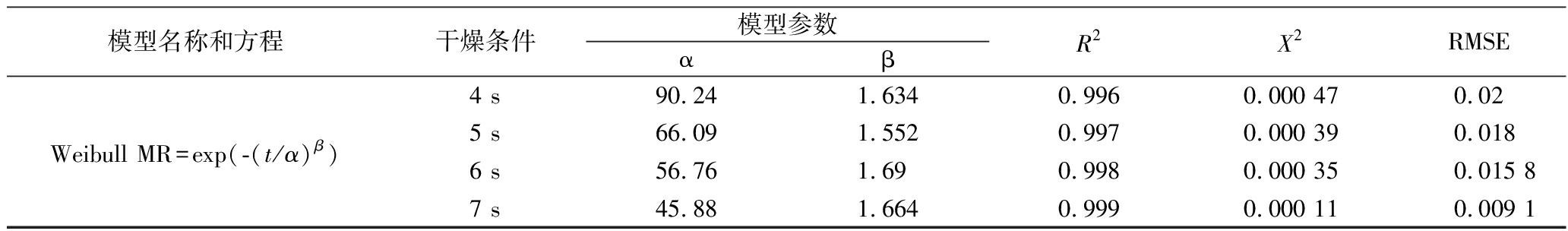

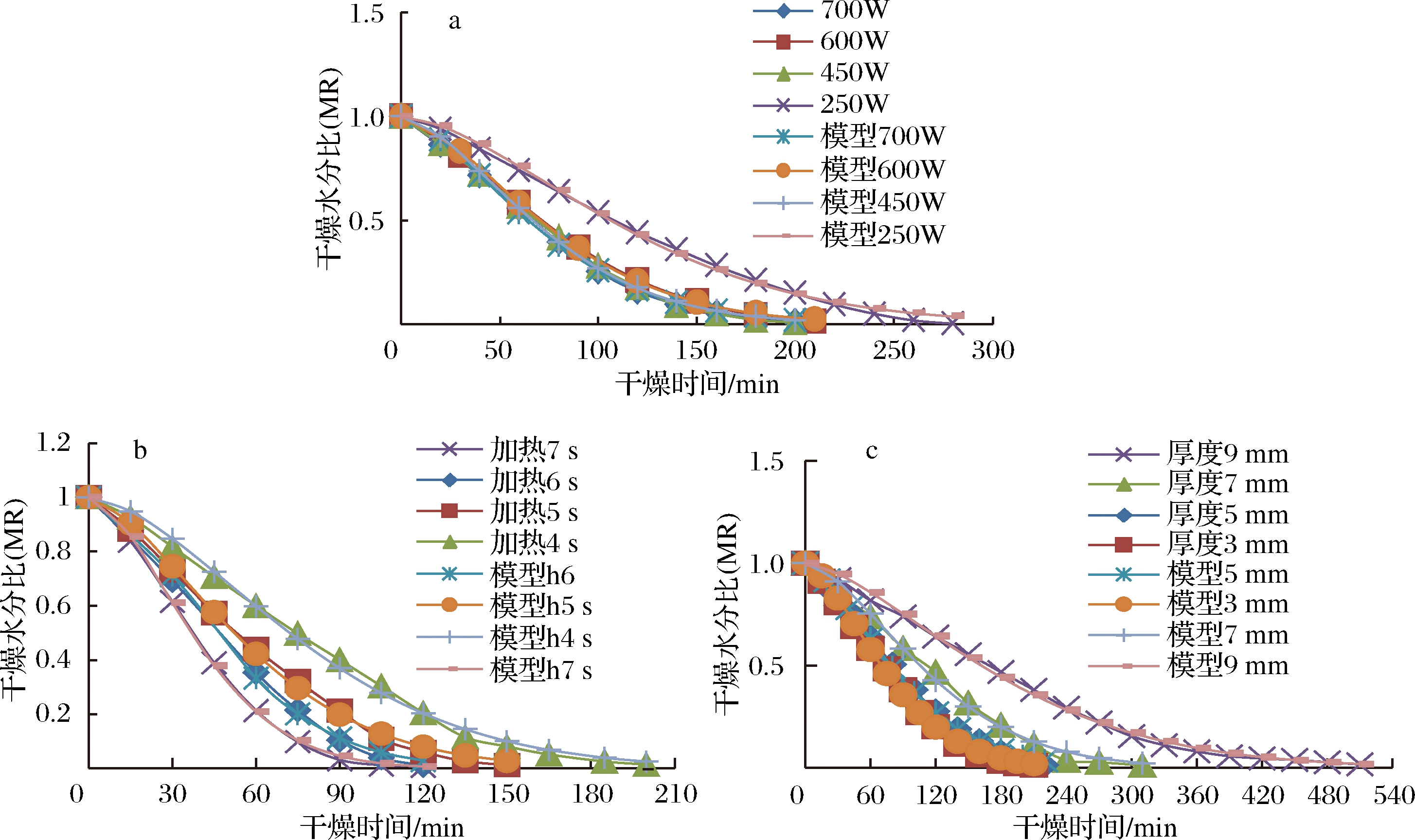

苹果在不同因素下的试验数据和选择的3种描述薄层干燥数学模型的拟合结果及检测指标[39-41]R2、RMSE和X2结果,如表3~表5所示。

表3 不同干燥条件下Weibull模拟结果

Table 3 Weibull model simulation result at different drying conditions

续表3

表4 不同干燥条件下Wang and Singh模拟结果

Table 4 Wang and Singh model simulation result at different dryingconditions

表5 不同干燥条件下Two-term模拟结果

Table 5 Two-term model simulation result at different dryingconditions

由表3~表5可知,R2和RMSE表明这些模型在一定精度范围内都可用于模拟苹果片干燥过程[42],Weibull模型拟合后的平方确定系数R2、卡方检验值X2和均方根误差RMSE分别在0.997~0.999、 0.000 21~0.000 43和0.013 1~0.019 4变化,与其他模型相比,Weibull模型更适合描述苹果微波间歇干燥。由表3可知,尺度参数α随着加热时间4s到7 s,从 90.24 min减小到 45.88 min,随厚度3 mm 增加到9 mm,尺度参数α从88.32增加到206.08, 随功率700 W到250 W,尺度参数α从81.93增加到133.13。由此可见,尺度参数α受加热时间、切片厚度和干燥功率影响,随功率增大、厚度减小、加热时间增加而减小。说明增大干燥功率、减小切片厚度、延长加热时间可以显著缩短干燥时间、提高干燥效率。形状参数β与干燥过程中水分迁移机制相关,不同干燥条件下其形状参数β>1,表现物料在干燥前期速率先升高后降低的特点,这也与干燥速率曲线相符。说明干燥过程不全由内部水分扩散控制。在不同的干燥条件下其形状参数β在1.52~1.69,均无显著变化,说明功率、厚度和加热时间的变化对形状参数β影响不明显。

2.3.2 模型参数回归分析

由表3可知,与其他模型相比,Weibull模型的决定系数较大,且X2和RMSE较小,Weibull模型更适合描述苹果片微波间歇干燥。用SPSS做α、β与干燥功率、厚度、加热时间的回归分析结果如下,回归方程均有F>F0.05

α=177.03-19.92t1-0.75v+14.6x

(5)

β=1.588+0.016t1-0.015x

(6)

式中: t1为加热时间,s;v为功率,W;x为切片厚度,mm。

得到Weibull模型方程:

MR=

(7)

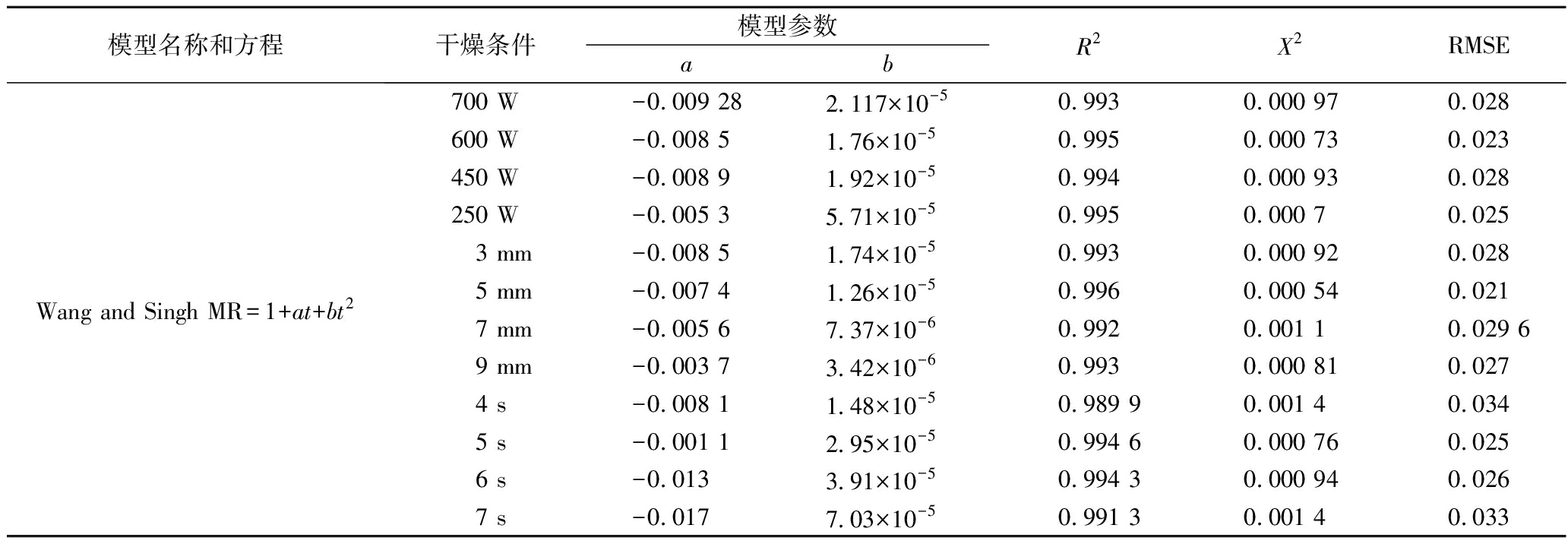

2.3.3 模型验证

对Weibull模型不同功率、不同切片厚度、不同加热时间下干燥曲线实测值与模型值分别如图4所示,由图4可以看出,不同干燥条件下的水分比曲线与Weibull模型曲线拟合都较好,说明Weibull模型方程能较好地描述苹果片微波间歇干燥水分变化规律。

a-功率水分比曲线;b-加热时间水分比曲线;c-厚度水分比曲线

图4 Weibull模型的验证

Fig.4 Verification of Weibull model

3 结论

(1)苹果片微波间歇干燥属于降速干燥,在该自制微波间歇干燥试验装置下,样品初始质量150 g,切片厚度3~9 mm,微波功率200~700 W,综合考虑能耗和制品品质选取功450 W,厚度5 mm,加热时间5 s, 间歇时间60 s为宜。干燥速率随着干燥功率的升高、切片厚度的减小、加热时间的延长而增加,水分有效扩散系数随着干燥功率、切片厚度、加热时间的增加而升高。功率、厚度、加热时间对水分有效扩散系数影响依次减弱。

(2)Weibull模型的决定系数R2均值为0.998,显著优于其他模型,能更好的描述苹果的微波间歇干燥规律。

(3)不同因素下Weibull模型中尺度参数α随着功率的增加,厚度的降低,加热时间的延长而减小。功率、厚度和加热时间对形状参数β影响较小,说明干燥过程中物料状态的变化较小,形状参数β大于1,说明干燥过程不是全部由内部水分扩散控制,干燥速率先升高后降低。

(4)干燥产品的研究只集中在工艺参数上,对影响干燥产品品质的机理研究不足,应进一步探讨苹果品质及其营养成分的动态变化规律和内部结构,应用模型描述苹果品质变化过程。因此,对果蔬内部变化的影响可作为将来的研究方向。

参考文献

[1] 唐凤梅.苹果加工现状问题及措施的探讨[J].中外食品工业,2014(11):58-59.

[2] 张倩钰,孙杰,郑炯.苹果片热风薄层干燥过程中颜色变化的动力学模型[J].食品工业科技,2015,36(24):137-141.

[3] 何新益,程莉莉,刘金福,等.苹果片变温压差膨化干燥特性与动力学研究[J].农业机械学报,2012,43(5):130-135.

[4] GUO Xue-ling,TAO Yong-ying,HOU Xiu-liang,et al. Effect of drying methods on stability of colorants from banana peel[J].Natural Product Research and Development,2016,28(11):1 783-1 788.

[5] 唐璐璐,易建勇,毕金峰,等.不同干燥方式对丰水梨干燥特性及品质的影响[J].核农学报,2016,30(11):2 171-2 179.

[6] 李宝玉.不同干燥方式对香蕉产品品质的影响[J].食品科学,2016,37(15):100-106.

[7] 蒋小雅,郑炯.不同干燥方式对梨干质构特性和微观结构的影响[J].食品与发酵工业,2016,42(3):137-141.

[8] 王雪嫒.不同干燥方式对苹果片水分扩散特性影响研究[D].沈阳:沈阳农业大学,2016.

[9] 杨爱金.苹果变温压差膨化干燥过程中水分扩散特性研究[D].北京:中国农业科学院,2013.

[10] XU Congcong,LI Yunfei,YU Huaning. Effect of far-infrared drying on the water state and glass transition temperature in carrots[J]. Journal of Food Engineering,2014(136):42-47.

[11] 郭小宁,周林燕,毕金峰.等.大蒜热风-变温压差膨化干燥工艺的优化[J].食品与发酵工业,2014,40(8):126-131.

[12] XIAO Min,YI Jian-yong,BI Jin-feng,et.al. Effect of sugars with different degrees of polymerization on apple hot-air drying behavior and physical characteristics of instant controlled pressure drop dried apple chips[J].Food Science,2017,38(9):53-58.

[13] 廖雪峰,刘钱钱,陈晋,等.微波加热在干燥过程中的研究现状[J].矿产综合利用,2016(4):1-5.

[14] 周兵兵.微波技术在食品加工中的应用[J].现代食品,2017(13): 69-71.

[15] 李静,宋飞虎,浦宏杰,等.苹果微波干燥的变温控制方法研究[J].现代食品科技,2015,31(7):218-224.

[16] 王顺民,胡志超,韩永斌,等.微波干燥均匀性研究进展[J].食品科学,2014,35(17):297-300.

[17] 黄美香,林毅雄,林河通,等.香蕉片微波真空干燥的工艺参数优化[J].真空科学与技术学报,2014,34(3):204-209.

[18] WANG Mei-xia,LIU Bin,WANG Chao,et.al.Heat and mass transfer analysis of apple slice during microwave drying[J]. Food Research and Development,2017,38(21):10-14;51.

[19] ZHANG F,ZHANG M,MUJUMDAR A S.Drying characteristics and quality of restructured wild cabbage chips processed using different drying methods[J]. Drying Technology,2011,29(6): 682-688.

[20] 罗东升,王梅,朱玉丽,等.不同干燥技术对鲜切枣片品质的影响[J].食品工业科技,2017,38(17):88-94; 223

[21] 张黎骅,张文,吕珍珍,等.响应面法优化酒糟微波间歇干燥工艺[J].农业工程学报,2011,27(3): 369-374.

[22] 赵懿琨,李长友,陈燕,等.微波间歇干燥过程中荔枝整果的物理变化及机理探讨[J].食品工业科技,2015,36(8):129-133.

[23] 罗磊,支梓鉴,刘云宏,等.正交试验优化苹果片低氧热泵干燥工艺[J].食品科学,2014,35(4):1-5.

[24] 罗磊,支梓鉴,刘云宏,等. 苹果片气调热泵干燥特性及数学模型[J]. 食品科学,2014,35(5):13-17.

[25] 巨浩宇,肖红伟,白俊文,等.苹果片的中短波红外干燥特性和色泽变化研究[J].农业机械学报,2013,44(S2):186-191.

[26] DOYAMZ.Effect of pre-treatments using potassium metabisulphide and alkaline ethyl oleate on the drying kinetics of apricots[J].Biosystems Engineering,2004,89(3): 281-287.

[27] 张茜,肖红伟,代建武,等.哈密瓜片的气体射流冲击干燥特性和干燥模型[J].农业工程学报,2011,27(1):382-388.

[28] CHANDRA MOHAN V P, PRABAL T. Experimental studies for convective dtying of potato[J]. Heat Transfer Engineering,2014,35(14): 1 288-1 297.

[29] 吕为乔,韩清华,李树君,等.微波干燥姜片模型建立与去水机理分析[J].农业机械学报,2015,46(4):233-237.

[30] 关志强,王秀芝,李敏,等. 荔枝果肉热风干燥薄层模型[J].农业机械学报,2012,43(2):151-158;191.

[31] HUANG Yan,HUANG Jian-li,ZHENG Bao-dong. Microwave vacuum drying properties and kinetics model of white fungus[J].Transactions of the CSAE,2010,26(4): 362-367.

[32] YIN Hui-min,NIE Yu-yan,SHEN Jin,et al. Drying characteristics of diced potatowith thin-layer by hot-wind based on Weibull distribution function[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2016,32(17): 252-258.

[33] 巩桂芬,李阳.香蕉片微波冷冻干燥模型的建立及模拟[J].食品科技,2016,41(7):78-82.

[34] 曾目成,毕金峰,陈芹芹,等. 基于Weibull分布函数对猕猴桃切片中短波红外干燥过程模拟及应用[J]. 现代食品科技,2014,30(6):146-151;201.

[35] 沙秀秀,朱邵晴,段金廒,等.基于Weibull分布函数的当归干燥过程模拟及其动力学研究[J]. 中国中药杂志,2015,40(11):2 117-2 122.

[36] 吴惠玲,王志强,韩春,等. 影响美拉德反应的几种因素[J]. 现代食品科技,2010,26(5):441-444;440.

[37] SRIKIATDEN J,ROBERTS J S. Measuring moisture diffusivity of potato and carrot(core and cortex)during convective hot air and isothermal drying[J]. Journal of Food Engineering,2006,74(1):143-152.

[38] 巨浩羽,肖红伟,郑霞,等.干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J].农业工程学报,2015,31(16):296-304.

[39] 王鹤,慕松,吴俊,等.基于Weibull分布函数的枸杞微波干燥过程模拟及应用[J].现代食品科技,2018,34(1):141-147.

[40] HASSAN-BEYG S R,AGHBASHLO M,KIANMEHR M H,et al. Drying characteristics of walnut(Juglansregia L.)during convection drying[J]. International Agrophysics,2009,23(2):129-135.

[41] 林喜娜,王相友.苹果切片红外辐射干燥模型建立与评价[J].农业机械学报,2010,41(6):128-132.

[42] FAAL S,TAVAKOLI T,GHOBADIAN B. Mathematical modeling of thin layer hot air drying of apricot with combined heat and power dryer[J].Journal of Food Science and Technology,2015,52(5):2 950-2 957.