高大禹1,李一关1,崔凤娇1,田庆贞2,张国顺2,陈建新1*

1(粮食发酵工艺与技术国家工程实验室(江南大学),江苏 无锡,214122) 2(江苏泰州梅兰春酒厂有限公司,江苏 泰州,225300)

摘 要 酒醅蛋白水解率是影响芝麻香型白酒酒样风味质量的重要指标,蛋白水解率的高低也必会使芝麻香型白酒的最终发酵结果产生差异。通过向酒醅体系直接添加蛋白水解液来间接提高蛋白水解率的方式来研究对其发酵过程及原酒品质的影响。结果表明,对于白酒发酵过程,高蛋白水解率主要通过催化美拉德反应的发生和酵母、芽孢杆菌、细菌的微生物协同代谢作用来影响发酵的最终理化结果。对于原酒品质,堆积发酵过程,高蛋白水解率主要加强了焦糊香放香效果、提高了酚类物质浓度及促进了吡啶类物质的产生;入窖发酵过程,高蛋白水解率有利于噻唑类和二甲基三硫的产生。从整体效果分析,高蛋白水解率提高了风味物质的种类和含量,尤其显著提高了吡嗪类物质的浓度,但酒体风味却产生了新的缺陷。因此,适宜的蛋白水解率对酒样品质有重要影响。此外,2,4,5-三甲基噻唑首次在芝麻香型白酒中发现。

关键词 蛋白水解率;芝麻香型白酒;感官品评;液液萃取-气相色谱-质谱(LLE-GC/MS);吡嗪类物质

DOI:10.13995/j.cnki.11-1802/ts.019231

第一作者:硕士研究生(陈建新高级工程师为通讯作者,E-mail:jxchen@jiangnan.edu.cn)。

收稿日期:2018-11-02,改回日期:2018-12-20

芝麻香型白酒生产技术巧妙的融合了“浓、清、酱”3种香型白酒的酿造工艺特点[1],采用了泥底砖窖、清蒸续查、大麸结合、高氮配料、高温堆积、高温发酵、高温流酒、长期贮存的工艺技术特点,使得其酒体风味特征具有了优雅、细腻、飘逸、回味悠长的类似焙炒芝麻的香气,从而受到消费者的认可[2]。高粱作为主要原料,配以一定比例的小麦和麸皮,增加了芝麻香型白酒生产酿造原料的蛋白质含量和种类以及氨基酸的构成,为芝麻香型白酒风格的形成提供了基础,也是其典型风格成功经验的实践总结[3]。高温堆积和高温发酵更是吸取了酱香型白酒的实践经验,促进蛋白质酶解及微生物代谢合成芝麻香气基础物质[4]。

每年白酒生产产生大量酒糟,而丢糟及回糟中残留有约12%~18%蛋白质,粮食蛋白利用不足则会造成资源浪费及环境污染等问题[5],解决好酒醅中蛋白水解问题非常重要。此前,FAN等[6-7]对中国白酒中蛋白的研究多集中在探讨酒样含氮类物质与酒样品质的关系,而酒醅蛋白水解如何最终影响芝麻香型白酒酒样含氮类物质种类、浓度和酒样香气品质的研究则少有报道。鉴于蛋白质水解过程复杂,本文通过在发酵过程中直接添加蛋白水解液的方式研究高蛋白水解率对芝麻香型白酒发酵过程及蒸馏原酒品质的影响,为解决白酒生产残酒糟蛋白质含量高,原料蛋白利用率低等问题提供参考依据。

实验原材料(高粱、小麦、麸皮、豆粕、曲粉、稻壳),江苏泰州梅兰春酒厂有限公司;磷酸盐、NaOH、葡萄糖、HCl、无水乙醚、正戊烷等试剂(分析纯),国药集团化学试剂有限公司;邻苯二甲醛、氨苄青霉素、制霉菌素,生工生物工程(上海)股份有限公司;二硫苏糖醇,上海麦克林(Macklin)生化科技有限公司。

GCMS-QP2010气相色谱-质谱联用仪、GC-2010 Plus气相色谱仪,日本SHIMADZU公司;SHP-250生化培养箱,上海精宏实验设备有限公司;SIN-R200D无纸记录仪,杭州联测自动化技术有限公司;超净工作台,苏州净化设备有限公司;DC-12氮吹仪,上海安谱科学仪器有限公司;50/30μm DVB/CAR/PDMS萃取头,上海安谱实验科技股份有限公司。

1.3.1 蛋白水解液的制备

称取脱脂豆粕粉10 g,加入100 mL pH 7.5磷酸盐缓冲溶液,水解底物豆粕终质量浓度为100 mg/mL,加入一定量酶活为100 U/mg的中性蛋白酶,在45 ℃的恒温水浴中恒温匀速搅拌,酶解6 h,酶解结束,于沸水浴中灭酶10 min使酶失活,自然冷却,3 000 r/min离心25 min[8]。取上清液用于芝麻香型白酒堆积发酵和入窖发酵过程中。

1.3.2 蛋白水解液应用于芝麻香型白酒堆积发酵和入窖发酵

取0.87 kg豆粕水解液(水解液蛋白水解度达到26.28%,总含氮量占原料总氮10%)分别添加在芝麻香型白酒高温润粮阶段、堆积24 h时、入窖发酵开始时以及发酵结束蒸酒前。共4个样品,分别为润粮阶段加入样、堆积24 h时加入样、入窖发酵前加入样和蒸酒前加入样。堆积发酵和入窖发酵两个阶段均在实验室控温培养箱中开展。堆积过程取样时间为堆积0、24、36、48 h,且采用先混匀再多点采样的方式取样。入窖发酵过程前10天每隔2 d取样,后 20天, 每隔5 d取样测定各指标变化,且采用多点取样再混合均匀的方式取样。每个样品均平行测定3次。

1.3.3 酒醅中蛋白水解度变化测定

参考罗艳华等[9]用OPA法检测不同水解物水解度的方法。测定不同堆积发酵阶段加入豆粕水解液后酒醅蛋白水解度的变化。

1.3.4 酒醅微生物和理化指标测定

酒醅样品微生物,酵母、细菌、霉菌、乳酸菌和芽孢杆菌的计数采用传统平板培养法[10-13]。酒醅样品理化指标:还原糖、酸度、淀粉、淀粉出酒率和含水率测定采用白酒酒醅分析方法[14-15]。酒精度采用气相色谱(gas chromatography, GC)测定[16],乙醇标准曲线:y=152 551.08x+2 765.12, R2=0.994。

1.3.5 酒样感官品评、挥发性成分及含氮类物质定性与定量分析

发酵结束的4个样品蒸馏所得酒样采用暗杯盲评的方法进行[17]。

酒样中挥发性成分的提取参考文献[18]的方法;含氮类物质的提取与定性分析采用液液萃取结合气质联用(liquid-liquid extration-gas chromatographymass spectrometry, LLE-GC/MS)方法进行[19];含氮类物质的定量分析采用顶空固相微萃取结合气质联用(head space-solid phase microextraction-GC/MS, HS-SPME-GC/MS)方法[6-7]。

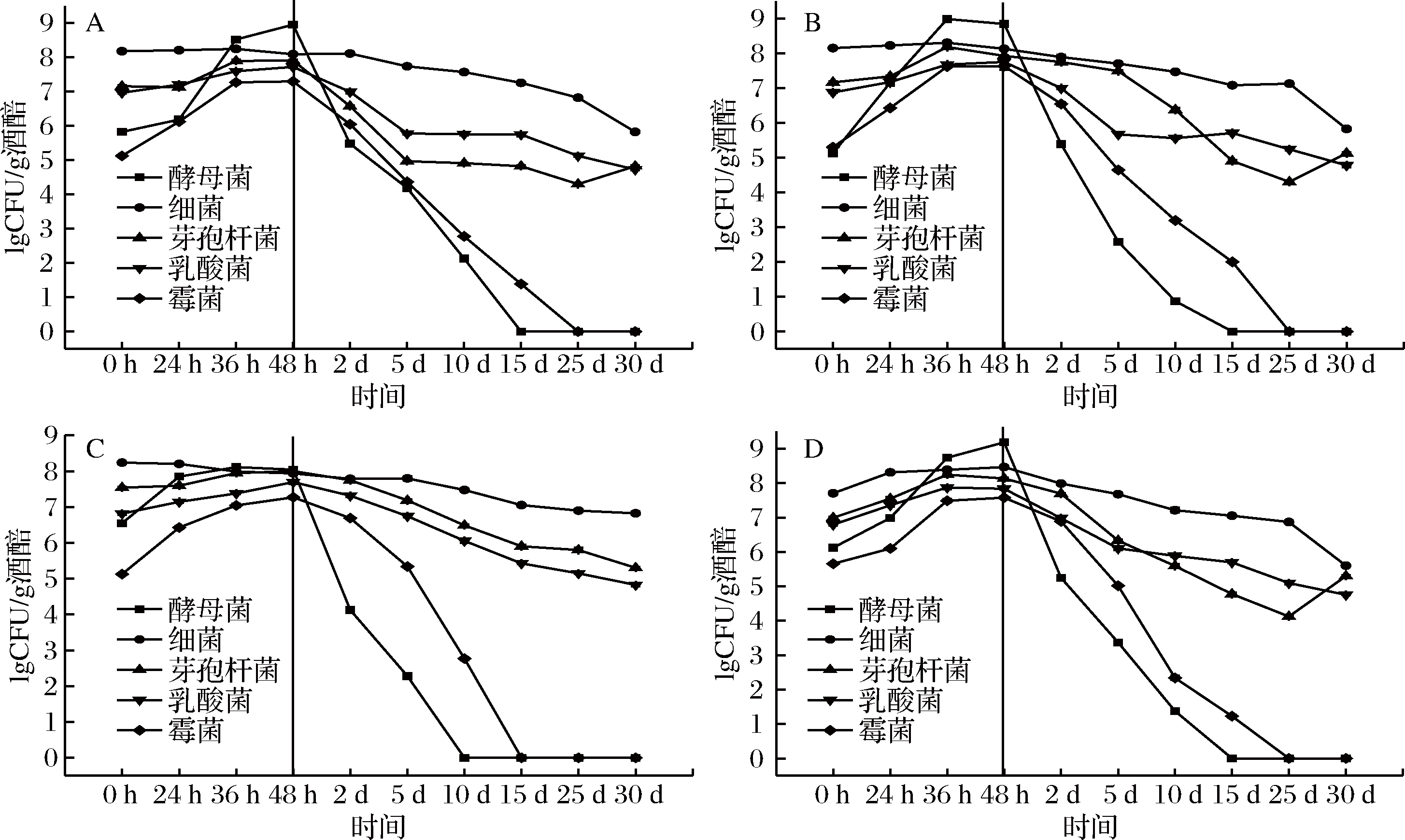

如图1所示,堆积发酵前期微生物处于适应酒醅环境的阶段,代谢活动均较弱。从堆积24 h开始,微生物利用酒醅中营养物质开始大量繁殖代谢,分泌蛋白酶,降解原料蛋白为微生物更易利用的小肽、氨基酸等小分子物质,堆积24~36 h,润粮阶段加入样和堆积24 h时加入样由于补加了更容易被微生物利用的氮源和水分,酵母和芽孢杆菌增长速率和增长幅度均大于入窖前加入样和蒸酒前加入样。而霉菌数、细菌数和乳酸菌数差异不明显。因此,堆积发酵,润粮阶段和堆积24 h时加入水解液较为明显地促进了酵母和芽孢杆菌的繁殖。

A-润粮阶段加入样微生物数量变化;B-堆积24 h时加入样微生物数量变化;C-入窖发酵前加入样微生物数量变化;D-蒸酒前加入样微生物数量变化

图1 发酵过程微生物数量变化

Fig.1 Microbial quantity change during fermentation

入窖发酵过程中,入窖发酵前加入样在主发酵期(5~7 d)细菌数量相较于其他3个样品有所增加,而酵母数下降速度快于其他3个样品,可能是由于入窖前加入水解液造成细菌代谢产酸,加速了酵母的衰亡。此外,整个入窖发酵过程,总细菌数均有一定程度的下降,其结果与李小东等[10]的研究结果略有不同。入窖前大幅提高蛋白水解率使得入窖发酵过程酵母的衰亡速度加快。

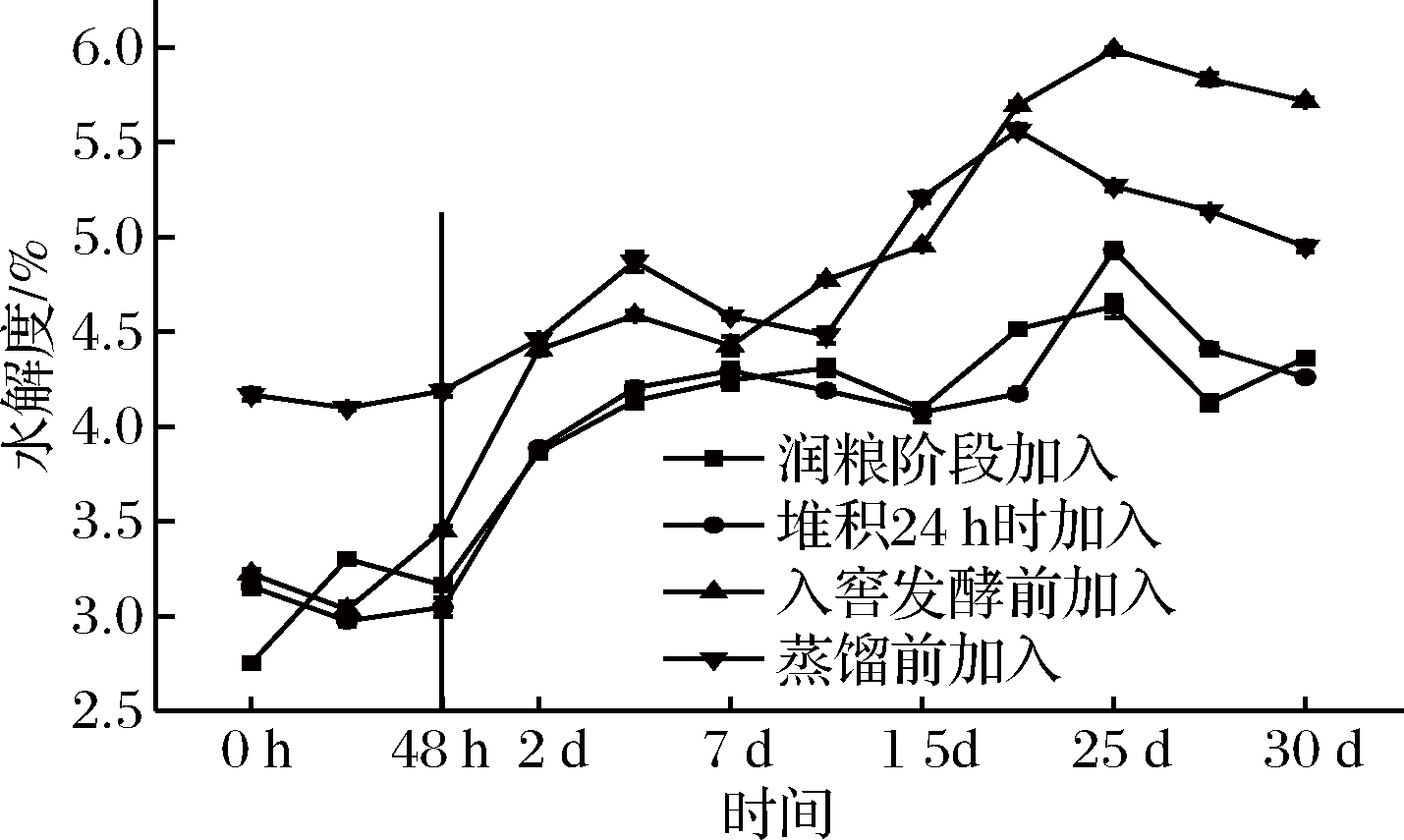

如图2-A所示,堆积发酵过程,堆积24 h加入样还原糖下降速率最快,这与图1-B中酵母增长速率快相一致,同时也可能与还原糖参与了美拉德反应或由芽孢杆菌代谢利用产生吡嗪类风味物质有关。并且堆积过程淀粉消耗达到3.83%为最高(表1)。此外,除堆积24 h时加入样由于添加水解液致使含水率增大之外,其他样品酒醅含水率均有所下降(图2-C)。 酒精度、酸度的变化与李小东[10]等的结果相似。因此,堆积24 h蛋白水解率的提高加强了微生物产淀粉酶降解淀粉和酵母利用还原糖产酒精的能力。

A-酒醅还原糖含量变化;B-酒醅酸度变化;C-酒醅含水率变化;D-酒醅酒精度变化

图2 酒醅各理化指标变化

Fig.2 Physical and chemical indexes change in fermented grains

入窖发酵主发酵期,除入窖发酵前加入样,润粮阶段加入样、堆积24 h时加入样和蒸酒前加入样酵母利用还原糖发酵产生大量酒精,与曹维超等[20]研究结论一致。而入窖发酵前加入样在入窖发酵前补加水解液,致使细菌、芽孢杆菌和乳酸菌快速生长代谢,造成酒醅酸度前期快速上升(图2-B),从而抑制了酵母活性,影响了酒精的产生,其酒精浓度只有2.23%, 低于润粮阶段加入样(6.03%)、堆积24 h时加入样(4.67%)和蒸酒前加入样(5.49%)(图2-D),且淀粉出酒率仅有15.12%(表1)。此外,蒸酒前加入样淀粉出酒率达到了最高51.17%,发酵过程未补加水解液,微生物代谢活动平缓,可能有利于更多的可发酵性糖转化为酒精。入窖前加入蛋白水解液,使得酒醅酸度快速上升,从而降低了出酒率。

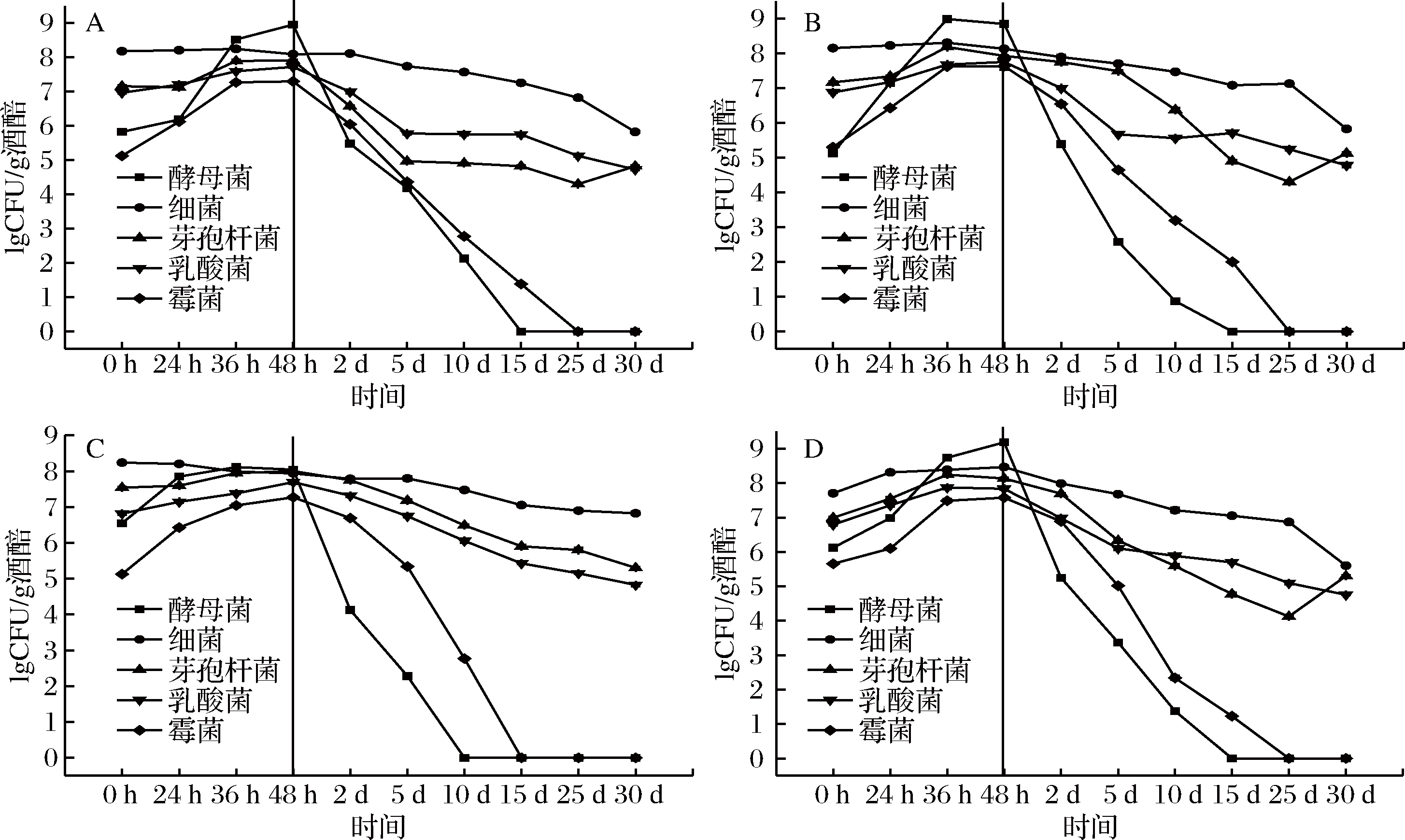

表1 各样品淀粉含量变化和出酒率差异性比较

Table 1 Comparison of starch content and liquor yield among different samples

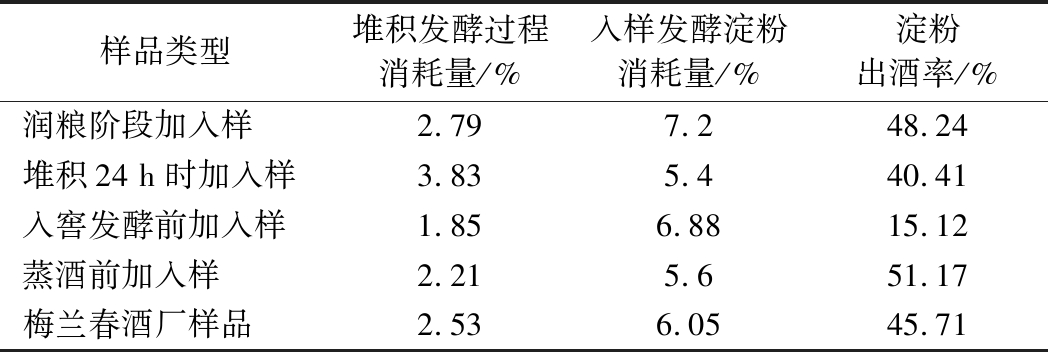

如图3所示,堆积发酵阶段,除润粮阶段加入样可能在高温蒸粮阶段氨基氮发生了物理转化致使初始蛋白水解度低,其他3个样品蛋白水解度变化不明显。润粮阶段,高蛋白水解率明显降低了堆积过程初始蛋白水解度。

入窖发酵阶段,前6天,酵母和细菌代谢旺盛,蛋白迅速被微生物降解,各样品蛋白水解度均快速增加。6~25 d,各水解液加入样品可能因为死亡酵母菌体蛋白的暴露及细菌等微生物产酶对蛋白的降解造成蛋白水解度又开始增加。发酵25~30 d,蛋白水解度又开始下降,可能与芽孢杆菌的生长繁殖消耗了氮源有关。

图3 堆积发酵和入样发酵蛋白水解度变化

Fig.3 Variation of the degree of hydrolysis of accumulation and cellar fermentation

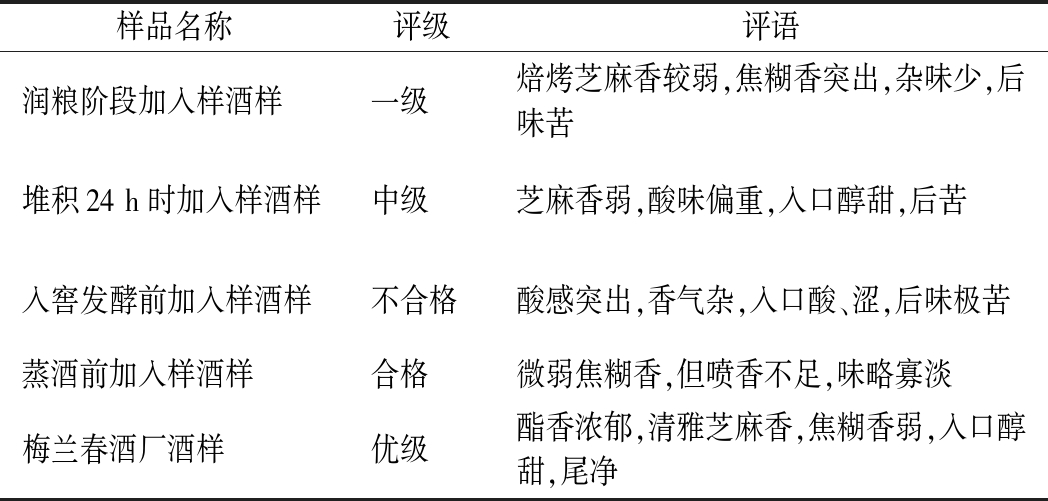

2.4.1 酒样感官品评

酒样感官品评结果如表2所示,梅兰春酒厂酒样芝麻香、焦糊香和口感匀称协调,润粮阶段加入样酒样焦糊香突出,可能是润粮阶段加入的氨基氮经过蒸粮过程带入的,影响了芝麻香典型性的表现。堆积24 h 蛋白水解液的加入促进了酵母和芽孢杆菌代谢,酒样酸味稍明显但醇甜感强。

表2 不同酒样品评结果

Table 2 Sensory evaluation of different liquor samples

入窖发酵前加入样酒样酸味突出,香气闷杂,后味苦,主要是因为蛋白水解液的加入使其主发酵期细菌代谢产酸较多,酒样不合格;而蒸馏前加入水解液使得酒醅水分增大,影响了蒸酒前加入样酒样的喷香感,味略寡淡。品评结果表明,堆积发酵过程高的蛋白水解率增强了焦糊香的放香效果,而入窖发酵过程高的蛋白水解率对酒质是极其不利的,酒样不合格。

2.4.2 不同酒样挥发性成分分析

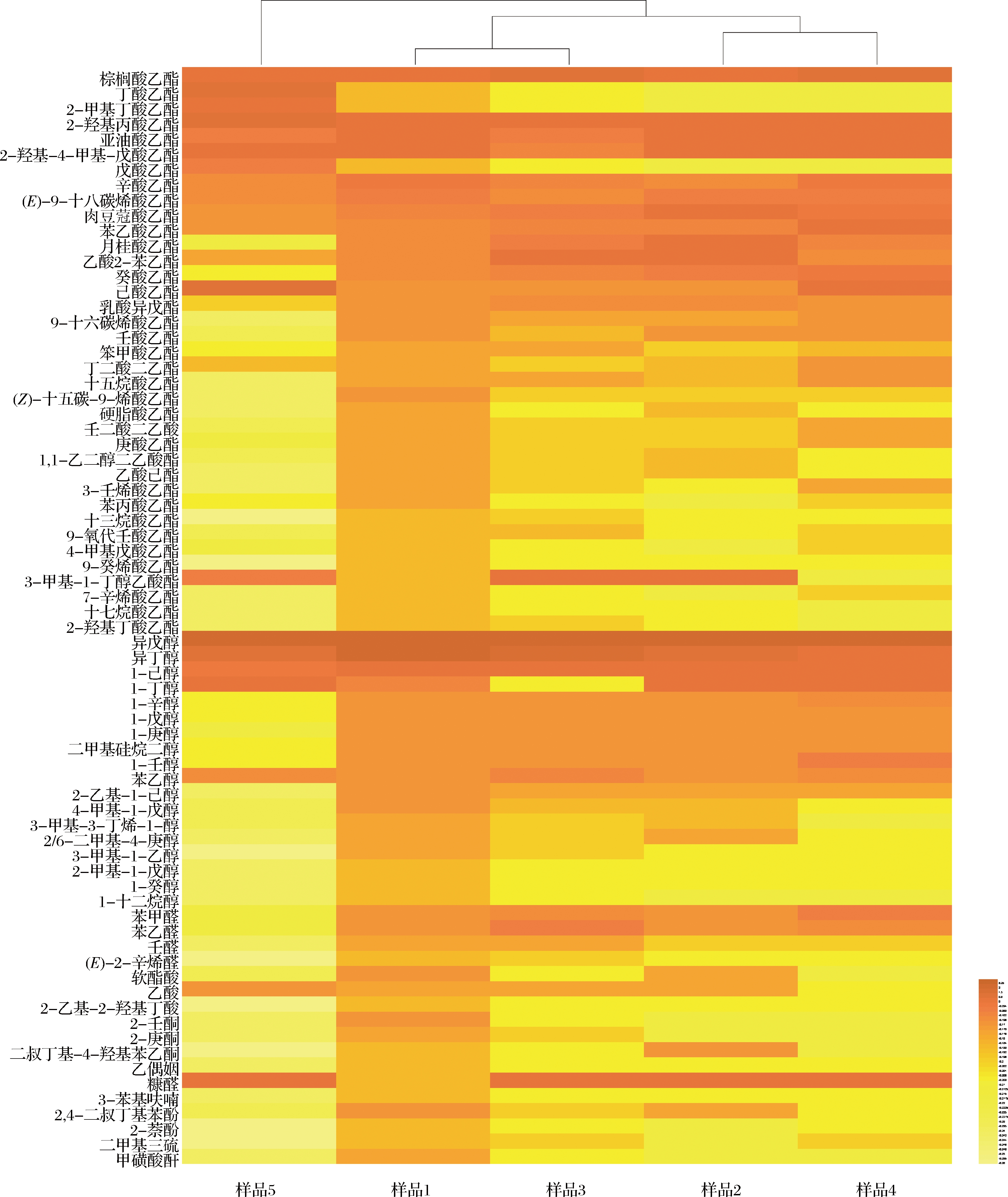

经HS-SPME-GC/MS分析各样品挥发性成分,结果如图4所示,经聚类分析,润粮阶段加入样酒样和入窖发酵前加入样酒样、堆积24 h时加入样酒样和蒸酒前加入样酒样相似度较高,并且四样酒样与梅兰春酒厂酒样相比各风味物质相对丰度有了较大提升,反映了高的蛋白水解率增加了最终酒样挥发性成分的种类和含量。

酯类物质是所有酒样中最为丰富的,各馏酒酒样棕榈酸乙酯含量均超过3 500 μg/L,贡献类似奶油香气。梅兰春酒厂酒样己酸乙酯(7 978.33 μg/L)含量远高于其他样品,这可能与生产窖池窖底窖泥己酸菌代谢有关。堆积24 h时加入样酒样(22 982.58 μg/L)和入窖发酵前加入样酒样(20 797.36 μg/L)酯类物质总浓度高于润粮阶段加入样酒样(12 440.56 μg/L)和蒸酒前加入样酒样(14 826.2 μg/L),尤其是3-甲基-1-丁醇乙酸酯,原因可能是堆积后期和发酵初期微生物代谢活动较强,易利用氮源的补加促进微生物代谢产生了更多的酯香类物质。

异戊醇是醇类物质中含量最高的,质量浓度均达到了30 mg/L,是芝麻香风格区别于其他香型酒的关键风味物质[21]。蒸馏前加入蛋白水解液带入的水分可能是造成蒸酒前加入样酒样中醇类物质总浓度小于其他几个样品并且味寡淡的主要原因。苯甲醛和苯乙醛浓度在检测到的酒样中是醛类含量最高的两种,两种醛类在堆积24 h时加入样酒样、入窖发酵前加入样酒样和蒸酒前加入样酒样中的浓度要明显高于梅兰春酒样和润粮阶段加入样酒样,推测高的蛋白水解率有利于发酵过程醛类的产生。乙偶姻是酱香型白酒风味物质四甲基吡嗪形成的前体物质[22],由枯草芽孢杆菌经糖酵解代谢过程与微生物酶协同作用产生,且在各样品中均有检测到。各样品中均检测到2,4-二叔丁基苯酚,并且在润粮阶段加入样酒样和堆积24 h时加入样酒样中浓度要高于其他。含硫化合物主要由含硫氨基酸(如半胱氨酸等)降解形成,二甲基三硫仅在入窖发酵前加入样酒样和蒸酒前加入样酒样中被检测到,且二甲基三硫可能是在蒸馏阶段由甲硫醇合成的[23]。由此推测,高的蛋白水解率可能有利于提高风味物质的种类数量,对两种醛类物质苯甲醛、苯乙醛的浓度提升明显,另外,堆积发酵阶段高蛋白水解率也增加了酚类物质的浓度,入窖发酵阶段高蛋白水解率可能更有利于二甲基三硫前体物质甲硫醇的产生(详细内容参见http:∥kns.cnki.net/KCMS/detail/11.1802.TS.20190102.1412.021.html)。

图4 不同样品风味成分对比热图

Fig.4 Comparison of volatile aroma compounds in different samples

2.4.3 各样品含氮类物质定性、定量结果分析

2.4.3.1 含氮类物质定性分析

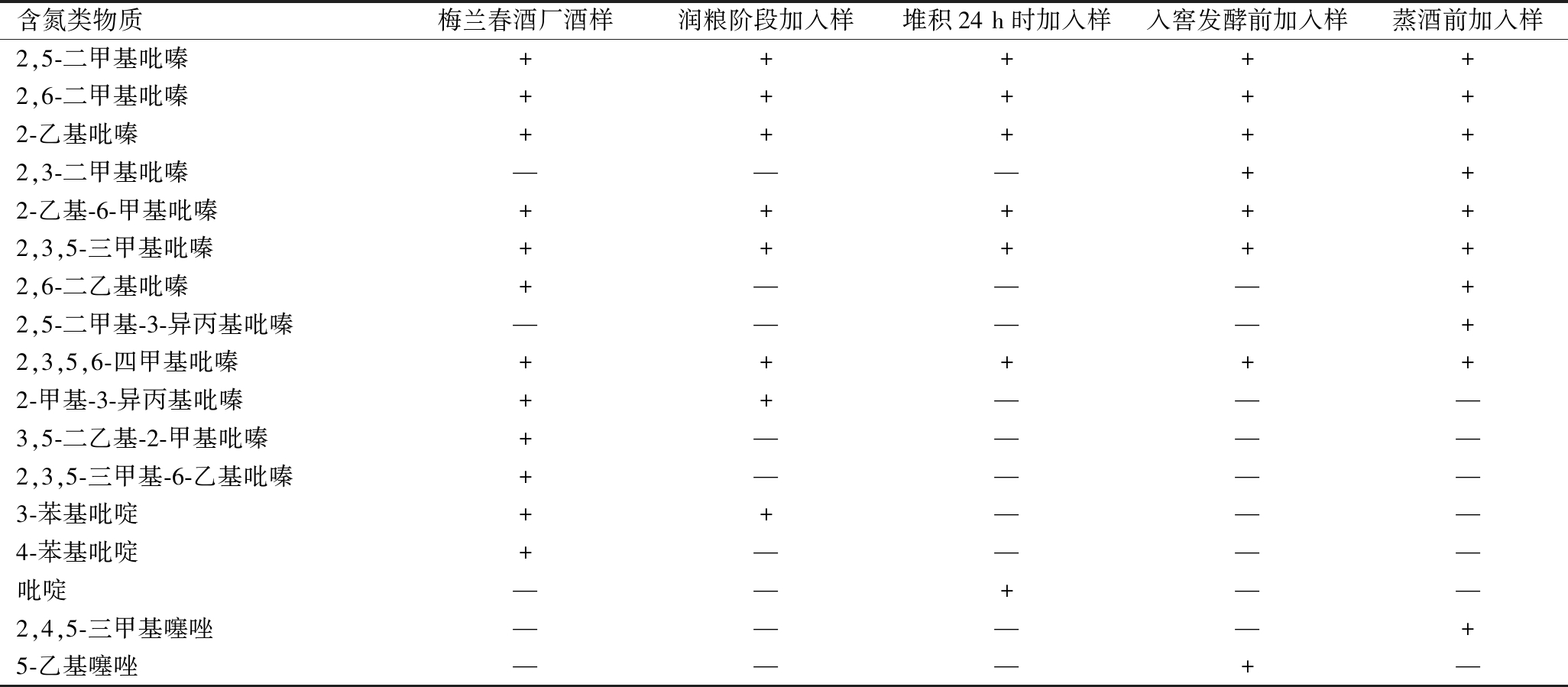

不同酒样经LLE-GC/MS分析,定性结果如表3所示。

表3 含氮类物质定性结果

Table 3 Qualitative results of nitrogenous substances

注:“+”表示含有此种物质;“—”表示不含此种物质。

从表3可得出,共检测出17种含氮类物质,包括12种吡嗪类、3种吡啶类和2种噻唑类。吡嗪类化合物对形成白酒香气有特殊的风味贡献作用[22,24],经二羰基化合物与氨基酮缩合杂环化反应生成(即美拉德反应),或者微生物协同代谢产生(即氨基酸在微生物代谢产生的氨基酸脱氢酶作用下形成氨,氨与还原酮类反应生成)。以酱香型白酒为代表,由枯草芽孢杆菌生物代谢产生的2,3,5,6-四甲基吡嗪的药理作用为中国白酒赋予了一定的健康功效[22],表3中,各个样品也均有检测到2,3,5,6-四甲基吡嗪。润粮阶段加入样酒样和堆积24 h时加入样酒样未检测到噻唑类,入窖发酵前加入样和蒸酒前加入样未检测到吡啶类,由此推测堆积过程高蛋白水解率有利于吡啶类物质的产生,而入窖发酵过程高蛋白水解率有利于噻唑类物质产生。此外,2-乙基-6-甲基吡嗪是梅兰春芝麻香型白酒中含量高且贡献较大的吡嗪类物质,对其芝麻香风格的突出起到重要的作用。

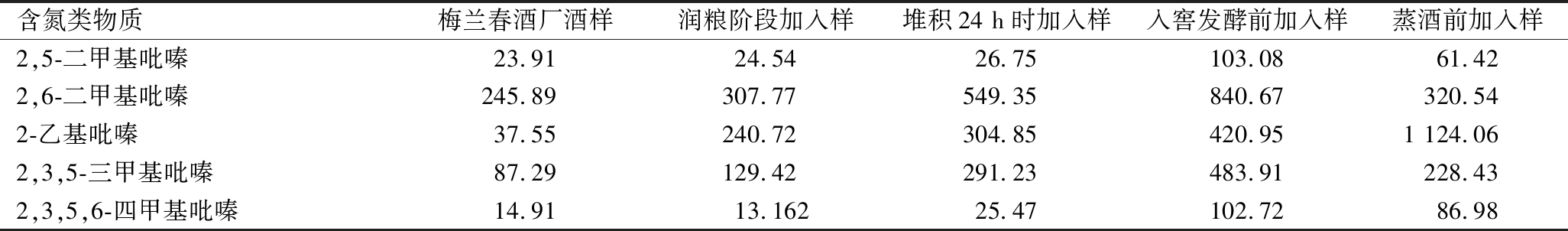

2.4.3.2 含氮类物质定量结果与分析

5种酒样经HS-SPME结合GC/MS定量分析结果如表4所示。

表4 含氮类物质定量结果 单位:μg/L

Table 4 Quantitative results of nitrogenous substances

对芝麻香型白酒中色谱分析响应值较高的5种吡嗪进行了定量,定量结果表明,梅兰春酒厂酒样中吡嗪类物质含量最高,为2,6-二甲基吡嗪245.89 μg/L,其次为三甲基吡嗪,这与金佩璋[25]在文献中报道的结果是一致的。4个阶段加入样酒样中,吡嗪化合物含量较梅兰春酒厂酒样均有了较为明显的增加,氮源的加入促进了微生物的协同代谢作用。尤其是堆积24 h时加入样和入窖发酵前加入样酒样,2,6-二甲基吡嗪含量分别达到了549.35、840.67 μg/L,可能是堆积后期和主发酵期高温条件有利于2,6-二甲基吡嗪的生成[26]。而馏酒前加入样酒样中2-乙基吡嗪含量最高。此外,2,3,5,6-四甲基吡嗪作为具有健康功能性风味物质,浓度也较梅兰春酒厂酒样有较大的提升,尤其是入窖发酵前加入样,另外,入窖前加入样2,5-二甲基吡嗪含量较高,可能是豆粕蛋白水解带来的苏氨酸经枯草芽孢杆菌代谢生成。因此可以得出,高蛋白水解率有效地提高了酒样中吡嗪类物质的浓度。

(1)堆积发酵过程,高蛋白水解率不仅加快了酵母和芽孢杆菌的繁殖速率,也提高了微生物对淀粉和还原糖的利用效率,而润粮阶段加入则显著降低了堆积起始蛋白水解度。入窖发酵过程,入窖前提高蛋白水解率使得细菌代谢产酸,抑制酵母活性,加速了酵母的衰亡,降低了出酒率。而馏酒前加入水解液,更多的可发酵性糖转化为酒精,淀粉出酒率最高。

(2)酒样风味物质综合分析结果表明,堆积发酵过程,高的蛋白水解率增大了焦糊香的放香效果,提高了酚类物质的浓度,并且利于吡啶类物质的产生。入窖发酵过程,高蛋白水解率有利于噻唑类物质和二甲基三硫的产生。另外,入窖发酵前添加蛋白水解液会使酒醅酸度快速上升,酒样不合格。总之,高的蛋白水解率可能有利于提高风味物质的种类数量,对2种醛类物质苯甲醛、苯乙醛的浓度提升较明显,同时也显著提高了吡嗪类物质的浓度,但风味却因此受到了一定的影响。本研究主要以脱脂豆粕蛋白水解液为对象,通过不同发酵阶段、固定添加量的方式进行探讨,由于时间的限制,后续的研究者还可以从更多的蛋白种类、不同的添加量及分批添加等方式来进一步研究蛋白水解与芝麻香型白酒酒体品质之间的关系。

参考文献

[1] 徐岩.科学传承、集成创新走中国白酒技术持续发展的道路—对芝麻香酒的看法和认识[J].酿酒科技,2013(4):17-20.

[2] 高传强.美拉德反应产物对芝麻香典型风格形成的影响[J].酿酒科技,2010(1):53-56.

[3] 高传强.梅兰春芝麻香型典型风格的形成及创新[J].酿酒科技,2010(6):101-107.

[4] 沈怡方.芝麻香型白酒的生产实践总结[J].酿酒科技,2017,44(1):3-6.

[5] 李志忠,徐娜,任海伟,等.酶法提取白酒丟糟中蛋白质的工艺研究[J].农业机械学报,2013(35):45-48.

[6] WU Jian-feng,XU Yan.Comparison of pyrazine compounds in seven Chinese Liquors using Headspace Solid-phase Micro-extraction and GC-Nitrogen Phosphourus detection[J].Food Science & Biotechnol,2013,22(5):1 253-1 258.

[7] FAN Wenlai,XU Yan,ZHANG Yanhong.Characterization of pyrazines in some Chinese Liquors and their approximate concentrations[J]. Agric Food Chem,2007,55:9 956-9 962.

[8] 赵延伟,王雨生,陈海华,等.响应面法优化豆粕酶解工艺条件[J].食品科学,2013,34(8):70-75.

[9] 罗艳华,王全杰,陈沛海,等.蛋白水解物水解度测定方法的研究[J].皮革与化工,2017,34(2):26-31.

[10] 李小东,高大禹,田庆贞,等.芝麻香型白酒堆积发酵对入窖发酵过程及原酒品质的影响[J].食品与发酵工业,2018,44(5):63-69.

[11] 吕磊.芝麻香型白酒关键微生物产香分析研究[D].济南:齐鲁工业大学,2014.

[12] 冯浩,毛健,黄桂东,等.黄酒发酵过程中乳酸菌的分离、鉴定及生物学特性研究[J].食品工业科技,2013, 34(16): 224-227;244.

[13] 张荣.产酱香功能细菌的筛选及其特征风味化合物的研究[D].无锡:江南大学,2009.

[14] 王福荣.酿酒分析与检测[M].第2版. 北京:化学工业出版社,2012:32-34.

[15] 沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,1998:898-899.

[16] 李竹贇,王莉,骆雨龙.气相色谱法测定酒醅中的乙醇[J].酿酒科技,2004(3): 85-86.

[17] 万清徽,谢圣凯,高大禹,等.两种堆积醅对芝麻香型白酒发酵特性和香气品质的影响[J].食品与发酵工业,2017,43(11): 9-15.

[18] GAO Wen-jun,FAN Wen-lai,XU Yan,et al. Characterization of the key odorants in light aroma type Chinese liquor by gas chromatography-olfactometry,quantitative measurements,aroma recombination,and omission studies[J].Journal of Agricultural and Food Chemistry,2014,62: 5 796-5 804.

[19] FAN Wen-lai,QIAN Michael-C.Characterization of aroma compounds of Chinese “Wuliangye” and “Jiannanchun” liquors by aroma extract dilution analysis[J].J Agric Food Chem,2006,55(24):2 695-2 704.

[20] 曹维超,宋磊,桂妍雯,等.芝麻香型白酒发酵过程中的的动态研究[J].中国酿造,2012,31(4):148-151.

[21] 周庆云,范文来,徐岩.景芝芝麻香型白酒重要挥发性香气成分研究[J].食品工业科技,2015,36(16):62-67.

[22] 吴建峰,徐岩.白酒酒曲中高产四甲基吡嗪菌株的筛选和鉴定[J].工业微生物,2013,43(6):7-13.

[23] 沙莎.白酒中挥发性含硫化合物及其风味贡献研究[D].无锡:江南大学,2017.

[24] 王柏文,信春晖,韩睛睛,等.顶空固相微萃取结合GC/NPD技术分析芝麻香白酒中含氮化合物[J].中国食品学报,2015,15(4):247-253.

[25] 金佩璋.优质白酒梅兰春香味成分初析[J].酿酒科技,1993(1):62-65.

[26] 吴建峰.白酒中四甲基吡嗪全程代谢机理研究[D].无锡:江南大学,2013.

GAO Dayu1, LI Yiguan1, CUI Fengjiao1, TIAN Qingzhen2, ZHANG Guoshun2, CHEN Jianxin1*

1 (National Engineering Laboratory for Cereal Fermentation Technology, Jiangnan University,Wuxi 214122, China) 2(Meilanchun Distillery Co.Ltd., Taizhou 225300, China)

ABSTRACT The proteolytic rate of fermented grain is an important factor that affects flavor quality of sesame-flavor liquor. The level of proteolytic rate inevitably leads to differences in the final fermentation results of sesame-flavor liquor. To study the effects of proteolytic rate on fermentation process and original liquor quality, protein hydrolysates were directly added to the cellar fermentation system. The results showed that high proteolysis rate affected final physiochemical results of fermentation by catalyzing the occurrence of Maillard reaction and microbial synergistic metabolisms of yeast, Bacillus, and bacteria. In terms of liquor quality, high proteolytic rate mainly enhanced the aroma of the paste, increased the concentration of phenolic substances, and promoted the production of pyridines. Besides, high proteolytic rate was beneficial for producing thiazoles and dimethyl trisulfide during cellar fermentation. The overall effects of high proteolytic rate showed that the kind and concentration of flavor substances increased, with the concentration of pyrazines increased significantly in particular. However, the liquor flavor produced new defects. Therefore, a suitable rate of proteolysis has important effects on liquor quality. In addition, 2,4,5-trimethylthiazole was firstly discovered in sesame-flavor liquor.

Key words proteolytic rate; sesame-flavor liquor; sensory evaluation; liquid-liquid extraction-gas chromatography-mass spectrometry(LLE-GC/MS); pyrazines