吴满刚1,2,王俊山1,段立昆1,王家豪1,刘瑞1,葛庆丰1,2,于海1,2

1(扬州大学 食品科学与工程学院,江苏 扬州,225127) 2(江苏省淮扬菜产业化工程中心(扬州大学),江苏 扬州,225127)

摘 要 分别采用热风干燥法(hot air drying)、真空冷冻干燥法(vacuum freeze drying)和微波-热风耦合干燥法(combined microwave and hot air drying)干燥鸡肉,探究3种不同干燥方法对鸡肉丁的干燥曲线、色泽和水分活度、微观结构、复水性、复水后鸡肉丁质构特性和感官评定等指标的影响。结果表明,真空冷冻干燥后鸡肉色泽与水分活度明显优于其他2种干燥方式;环境扫描电镜(environmental scanning electron microscope, ESEM)观察结果表明,干燥后样品微观结构均发生一定程度收缩,真空冷冻干燥收缩最小,微观结构清晰饱满,与未经干燥样品的微观结构最为接近;真空冷冻干燥后的鸡肉复水时间最短,复水率最大,复水后真空冷冻干燥样品表现出良好的质构特性与感官品质,其次为微波-热风耦合干燥,热风干燥效果最差。

关键词 鸡肉;热风;真空冷冻;热风-微波;干燥;微观结构;质构特性

第一作者:副教授(本文通讯作者,E-mail:mgwu@yzu.edu.cn)。

基金项目:国家自然科学基金(31371792);江苏省科技计划项目(BN2016191);江苏省农业科技自主创新项目(CX(16)1007);扬州大学中青年学术带头人资助(201606)

收稿日期:2018-07-18,改回日期:2018-9-28

DOI:10.13995/j.cnki.11-1802/ts.018311

鸡肉是我国主要的禽肉产品之一,鸡肉中蛋白质含量高,氨基酸种类丰富,易被人体消化吸收,且鸡肉中含有丰富不饱和脂肪酸、磷脂及微量元素,具有很高的营养价值[1]。目前我国是世界上鸡肉消费第二大国,每年会消耗大量鸡肉,但鸡肉在屠宰、加工、运输、贮存、贩卖等过程中品质会迅速下降,缩短鸡肉的贮藏期限[2],制约鸡肉产业的发展。

随着社会的发展,干燥技术涉及食品工业各个领域,尤其在食品保藏及脱水速食食品生产方面。目前干燥技术主要应用于谷物及果蔬等脱水保藏[3-5],但在肉类加工方面应用较少,主要集中在牛肉干、猪肉脯等肉干类产品。干燥保藏原理是将肉中部分水分排出,降低物料中水分活度来抑制微生物的生长繁殖和酶促反应,从而达到延长保质期的目的[6]。传统上一般采用自然风干或者热风干燥法,传统干燥法虽然工艺简单,但存在干燥效率低,干燥工艺不合理,且对产品营养损失较大等问题[7-8]。随着干燥技术的发展,微波干燥、真空冷冻干燥、微波-热风耦合干燥、微波-气流膨化耦合干燥等干燥新技术的出现,使得传统干制品加工工艺得以改进,不但提高了干燥效率,也避免了许多因传统干燥工艺而导致的问题,如营养成分的损失,色泽及质构特性较差等[9-11]。苏秀榕等[12]研究表明,真空冷冻干燥可解决即食刺参难储藏,棘易脱落等问题。石芳等[13]研究3种不同干燥方式对松茸品质的影响,表明真空微波干燥和真空冷冻干燥可增加松茸中氨基酸含量,且真空冷冻干燥能较好保持松茸原有色泽品质。

本研究通过研究热风、真空冷冻和微波-热风耦合干燥对鸡肉丁物理特性的影响,以期对以后的复水速食肉丁类产品的生产开发提供理论和数据支持。

鸡胸肉,扬州市汊河镇苏果超市。

C20-SDHJ08X型电磁炉,浙江苏泊尔有限公司;PL203型电子天平,梅特勒-托利多仪器上海有限公司;WRD2S-01型微波热风干燥箱,南京三乐微波技术发展有限公司;ZRD-7140型全自动新型鼓风干燥箱,上海智城分析仪器制造有限公司;ALPHA 1-2-LD PLUS型冻干机,德国Marin Christ公司;CH-8853型水分活度测量仪,瑞士NOVSINA公司;XL-30 ESEM型环境扫描电子显微镜,荷兰Philips公司;SC-80C型全自动色差计,北京康光光学仪器有限公司;TMS-Pro食品质构仪,美国FTC公司。

1.3.1 原料预处理

将鸡肉置于4 ℃冰箱中解冻后,清洗,去除多余骨头、鸡皮和脂肪,切成1.5 cm×1.5 cm×1.5 cm大小鸡肉丁,剔除不规则样品。待水烧开,将鸡肉丁放入煮3 min,捞出沥干后分别取10 g(约6~7块)形状较规则样品放入干燥箱中干燥。样品干燥条件:热风干燥温度为80 ℃,风速0.8 m/s,干燥时间为0~5 h;微波-热风干燥热风温度为80 ℃,风速0.8 m/s,微波功率为400~500 W,微波频率为2 450 MHz,干燥时间为0~48 min;真空冷冻干燥温度为-75 ℃,干燥时间为24 h。

1.3.2 干燥曲线

从干燥开始,隔一定时间测定一次样品质量,将样品放回继续干燥,并计算不同时间段干燥率ω,结果重复3次,取均值。因冻干机的特殊性,干燥条件未测定冷冻干燥曲线。ω表示样品中水分含量的高低,ω越小表示含水量越大。干燥率ω的计算如式(1)所示:

![]()

(1)

式中:ω为干燥率,%;m1为所取样品干燥前质量,g;m2为所取样品干燥后质量,g。

1.3.3 水分活度的测定

采用李美君等[14]处理方法加以改进后测定。待干燥后的样品冷却至室温,切成0.5 cm×0.5 cm×0.5 cm左右大小颗粒,取2 g样品,利用水分活度测量仪测定水分活度(Aw),样品的测定温度为室温,结果重复3次,取均值。

1.3.4 色泽

将干燥后的样品切开横截面,用全自动色差计测定样品的亮度值(L*)、红度值(a*)和黄度值(b*)。利用标准白板调白,黑板调零后,测定样品的反射色,结果重复3次,取平均值。本试验将色差影响参数e值作为评价鸡丁色泽的主要参数,该值计算方式为红度值与亮度值之比和红度值与黄度值之比求和,表示在亮度值和黄度值影响下样品的偏红度值[15],该参数的计算如式(2)所示:

![]()

(2)

式中:e为色差影响参数;a*为红度值;b*为黄度值;L*为亮度值。

1.3.5 鸡肉丁干燥前后的微观结构观察

参照HAGA等[16]样品处理方法并加以改动,干燥后经高真空离子溅射镀膜机喷金后用环境扫描电镜进行扫描观察并拍照,加速电压为20 kV。

1.3.6 复水时间与复水比

将干燥后的样品放入70 ℃热水中,水浴加热,每隔30 s拿出,用滤纸吸干表面水分并测定一次质量,直到其质量不再变化,记录时间与复水后的质量,结果重复3次,取平均值。复水比R计算如式(3)所示:

![]()

(3)

式中:R为复水比;ma为复水前样品质量,g;mb为复水后样品质量,g。

1.3.7 复水后样品质构特性(texture prafile analysis,TPA)分析

将未经干燥的煮熟鸡肉丁作为对照,分别取约1 cm×1 cm×1 cm大小的未经干燥鸡肉丁及复水后鸡肉丁,用滤纸将表面水分吸干,利用TMS-Pro食品质构仪测定鸡肉沿肌纤维方向的硬度(hardness, N),弹性(springiness, mm),咀嚼性(chewiness, mJ),胶黏性(adhesiveness, N)。测定条件:25.4 mm圆柱探头,测试力1 400 g,触发力5 g,测试速度1.00 mm/s,2次循环压缩,结果重复测定3次取均值。

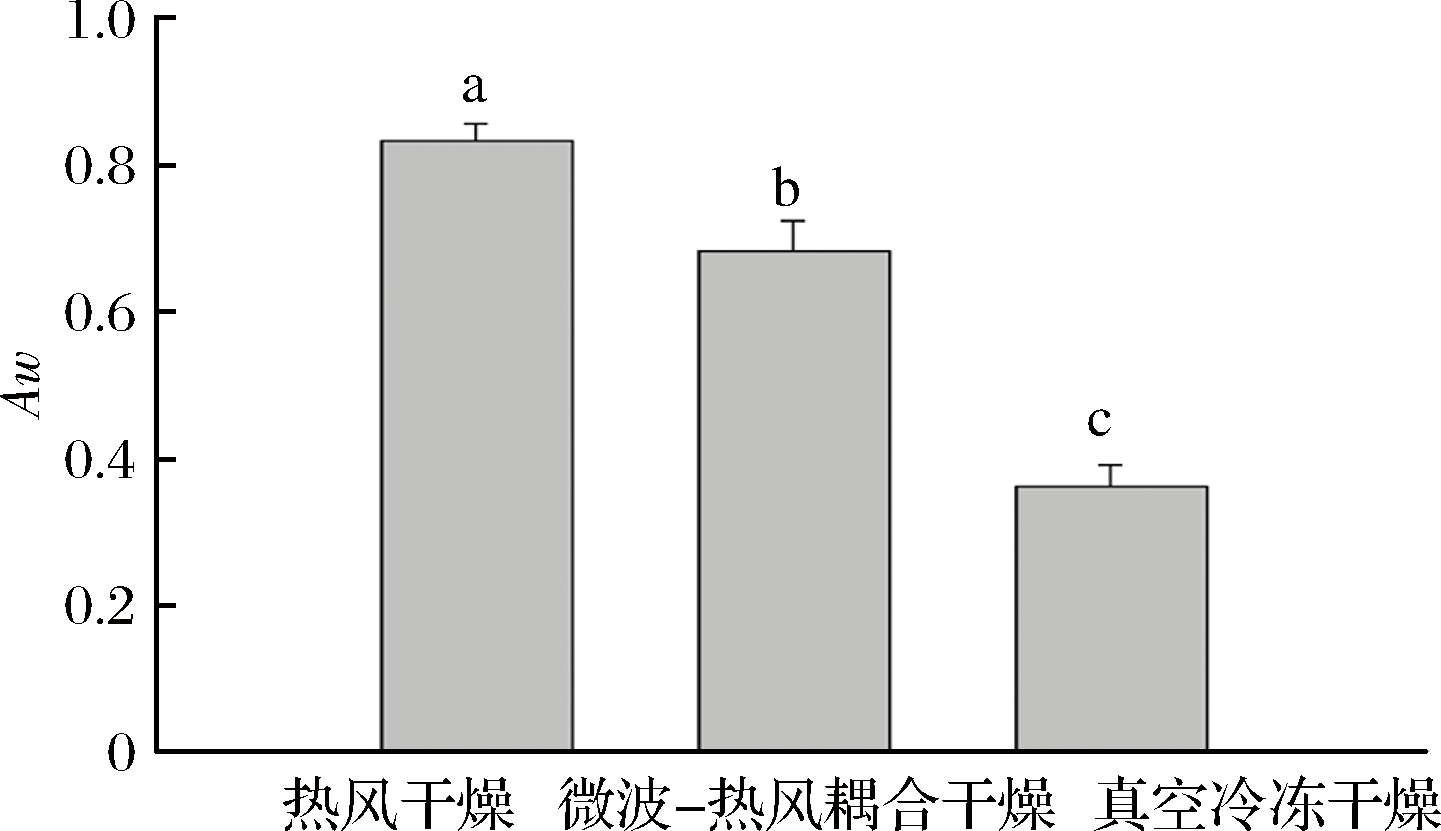

1.3.8 感官评定

本试验邀请10位具有感官评定经验的食品学院的学生组成评定小组,男女各5位,对复水后的鸡肉进行感官评定[17]。

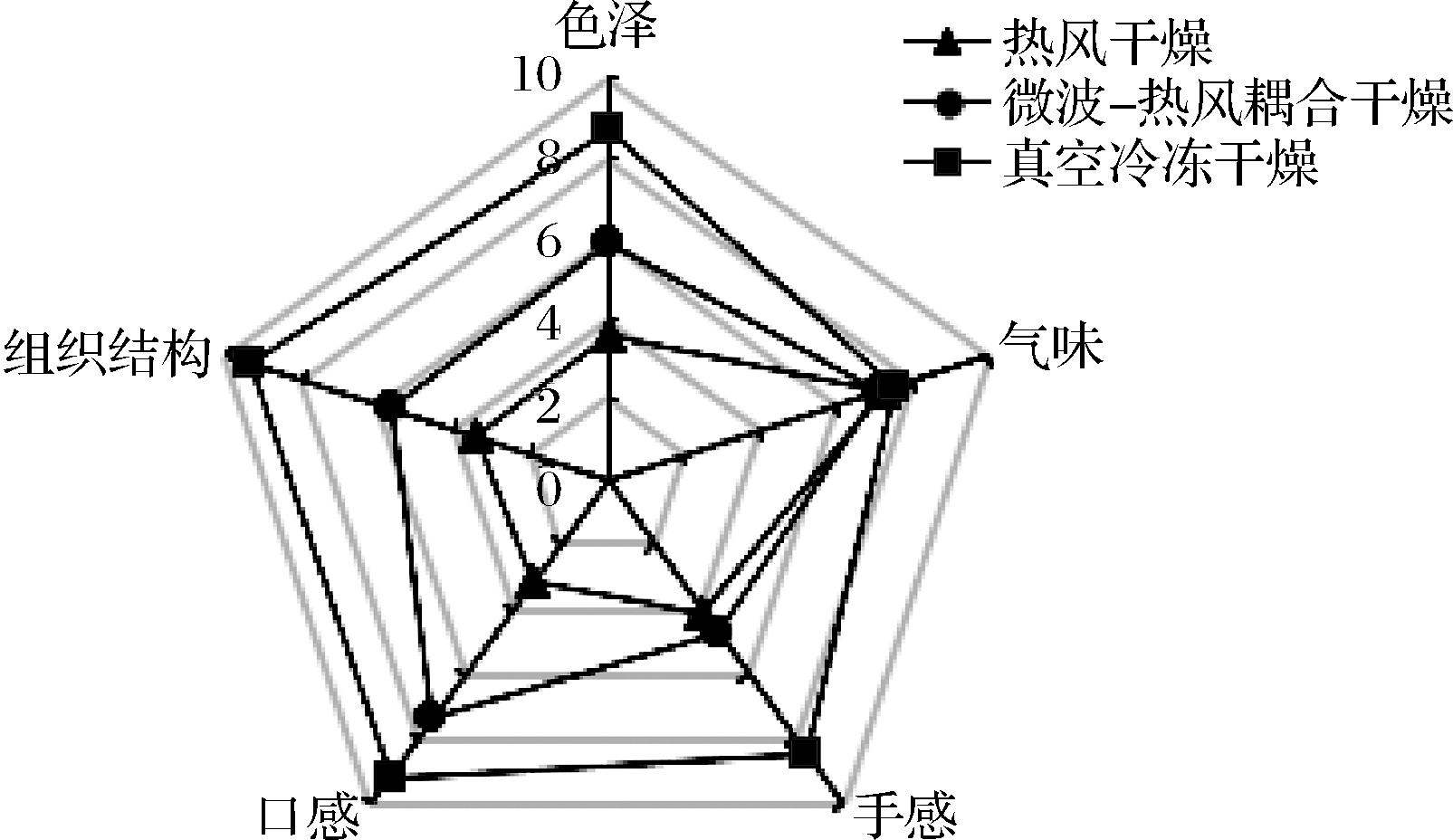

本试验主要评定产品的色泽、气味、手感、口感和组织状态,每项指标的最高得分为10分,最低为1分,评分标准见表1,根据评分判定样品的优劣。

表1 复水后鸡丁感官品质评分标准

Table 1 The marking scheme sensory evaluation of

chicken after rehydration

注:总得分=色泽×20%+气味×10%+手感×20%+口感×30%+组织结构×20%。

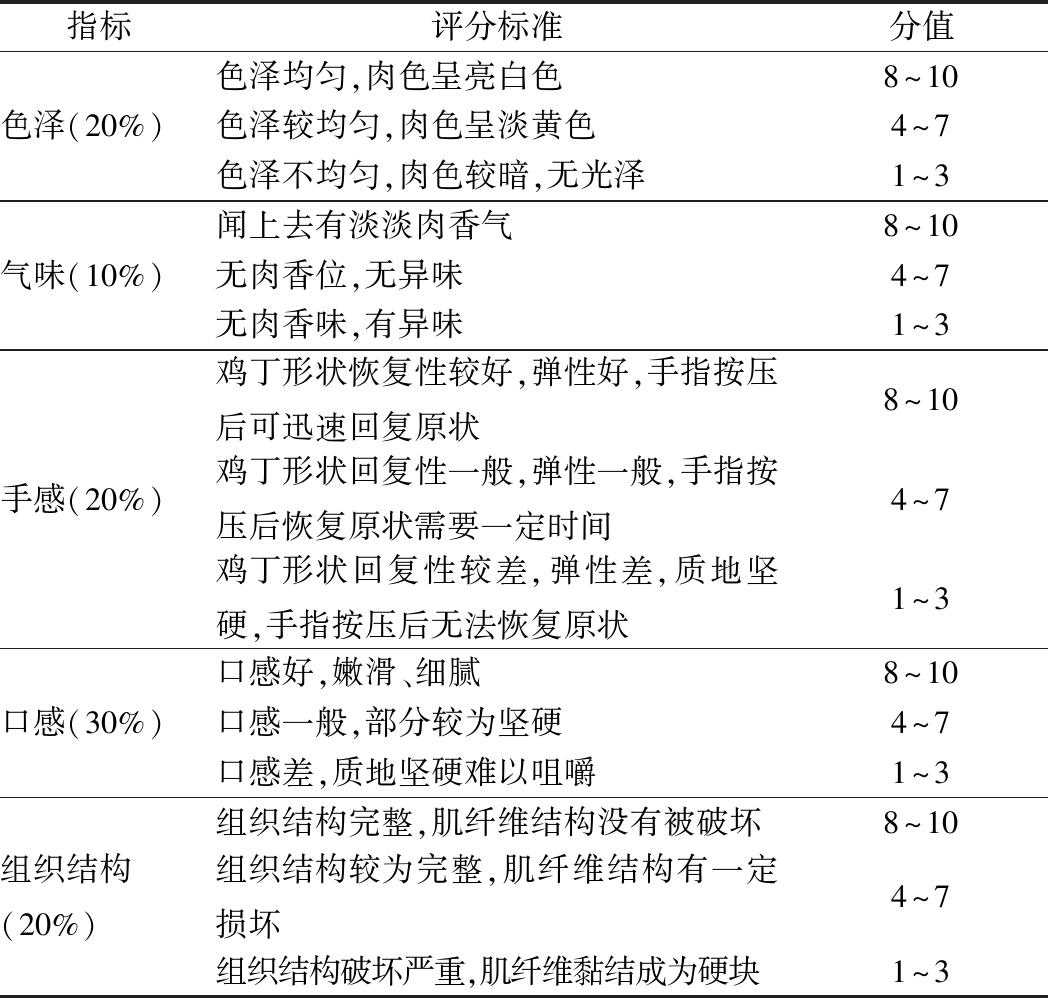

由于冷冻干燥中途无法停止,所以本试验仅测定热风与微波-热风耦合干燥曲线。热风干燥温度为80 ℃,风速0.8 m/s,每隔1 h测定一次样品质量;微波-热风耦合干燥中热风温度为80 ℃,微波功率为400~500 W,微波频率为2 450 MHz,风速0.8 m/s对样品进行连续加热,每8 min测定一次样品质量,计算其干燥率。干燥过程中干燥率随时间变化见图1。从图中可以看出,热风干燥与微波-热风耦合干燥的干燥率变化趋势基本一致,呈指数下降,干燥率随干燥时间的延长降低并逐渐趋于平缓。微波-热风耦合干燥达到平衡明显比热风干燥更快(热风干燥约5 h达到的干燥率,微波-热风耦合干燥只需约48 min即可达到),这是由于微波能以电磁辐射形式进入湿样品中,样品受热由内到外产生水蒸汽形成气压差,进而驱动样品中水蒸气向表面迁移。由于极性分子的摩擦运动和生热效应,热量由内而外进行释放。这样,样品的传热、温度梯度和蒸汽迁移方向一致,同时热风加快样品表面水分的蒸发,所以大大提高了干燥速率[18-19]。而热风干燥利用热风将热量传递给样品表面,样品表面水分受热蒸发,当样品表面水分含量低于内部水分含量时形成由内到外的水分梯度,内部水分便向表面迁移,直到样品中的水分下降到一定程度。与此同时,受热后物料表面温度高于样品中心温度形成由外到内的温度梯度,由于热风干燥过程中水分梯度和传热方向相反,且热源为单一的外部热源,表面水分蒸发后,内部水分不能及时转移到表面,所以热风干燥速率较为缓慢。

图1 不同干燥方式的干燥曲线

Fig.1 Drying curves of different drying methods

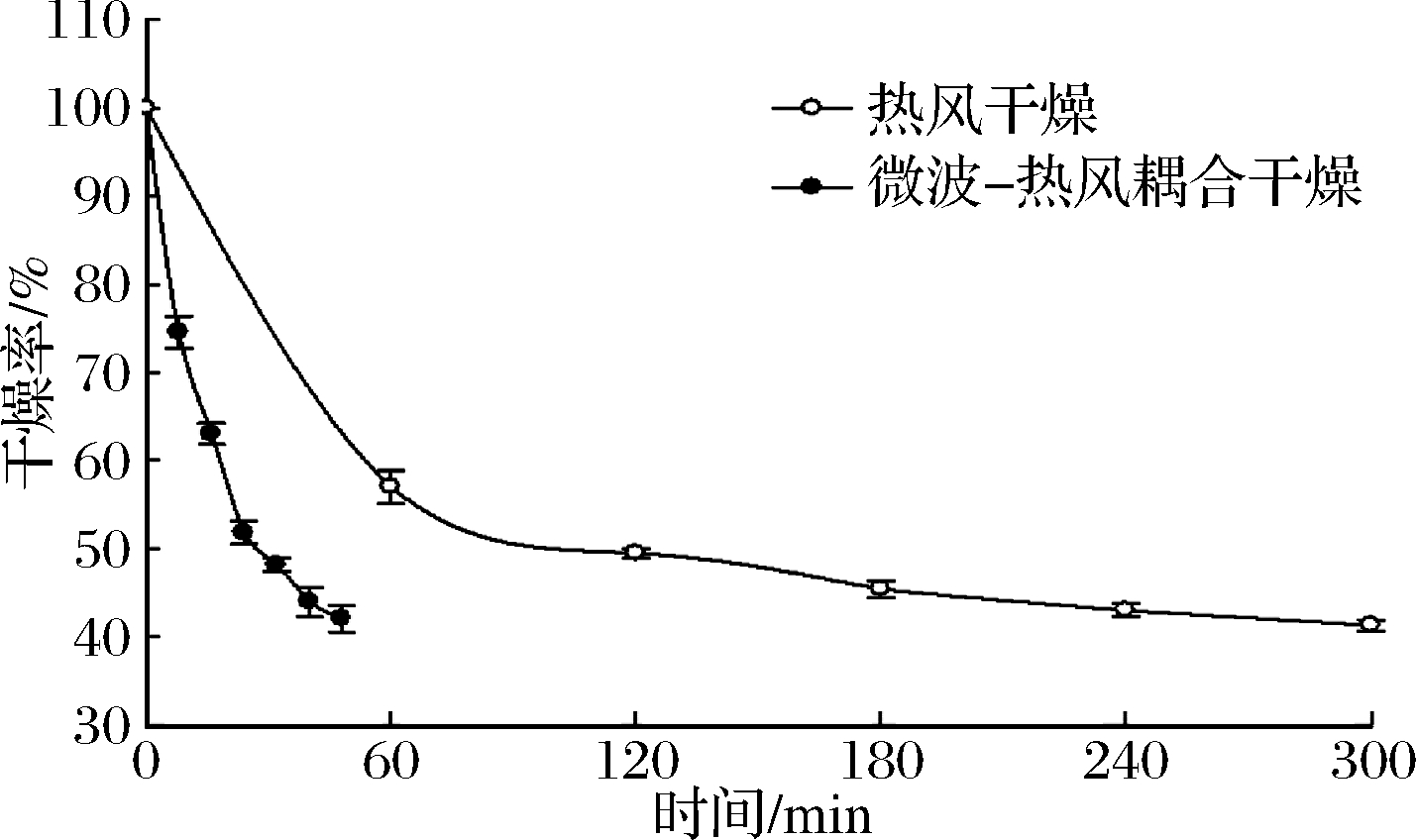

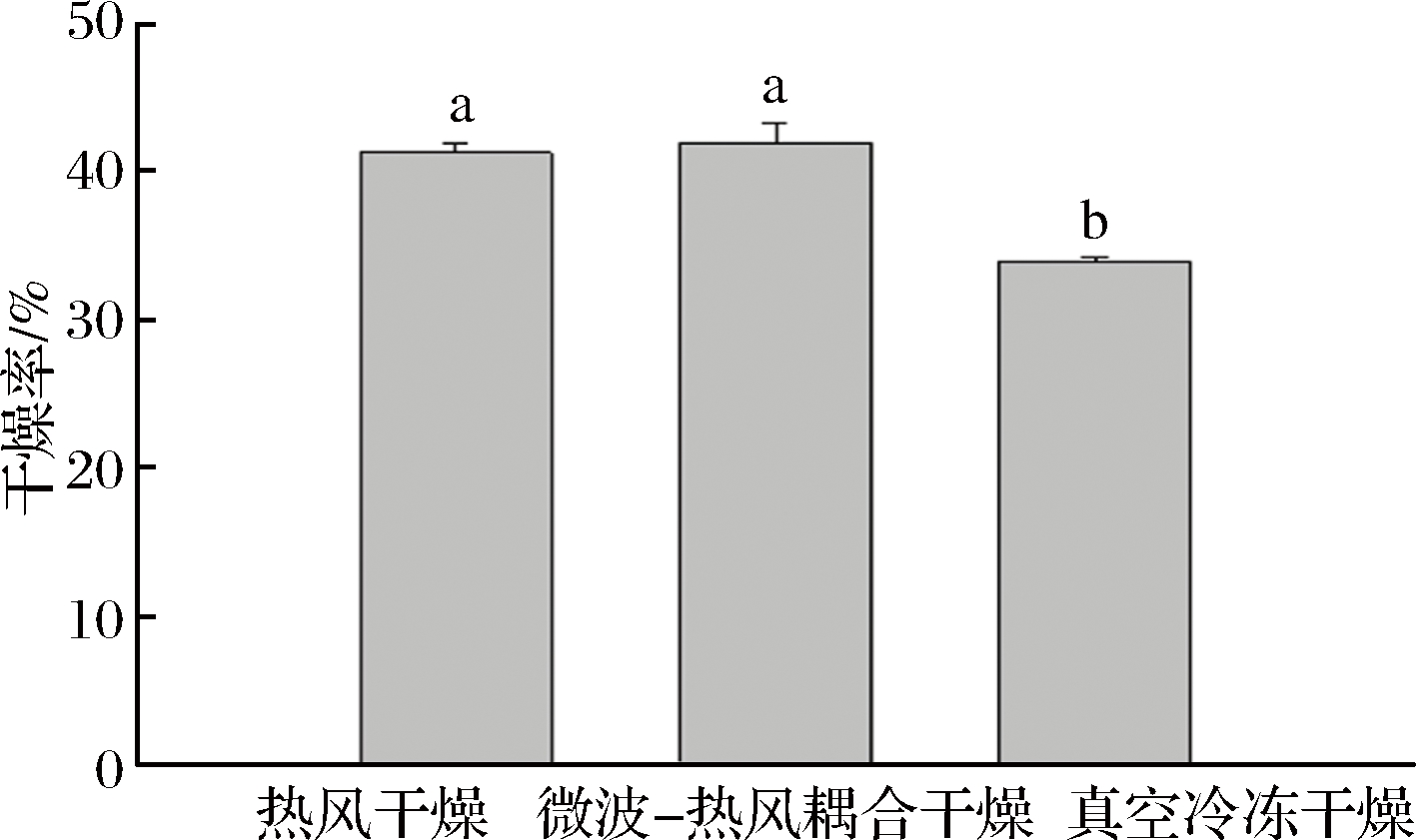

水分活度影响微生物体内酶的活性,通过干燥处理,降低肉品的水分活度,抑制微生物生长繁殖,从而延长肉品的保藏期。本实验将经不同干燥方式干燥的样品干燥至质量稳定时(稳定后样品干燥率见图2)取出,切碎,放入水分活度仪中测定,测定结果如图3。结果表明,经不同干燥方式干燥后,鸡丁的水分活度均降低,热风干燥的水分活度最高,为0.812,其次为微波-热风耦合干燥组,为0.671,真空冷冻干燥的水分活度最低,仅为0.366。真空冷冻干燥的样品水分活度显著低于热风干燥和微波-热风耦合干燥(P<0.05)。结合干燥率与干燥时间考虑,较短时间的微波-热风耦合干燥能有效降低鸡肉水分活度,且效果比热风干燥效果更好。而真空冷冻干燥由于长时间恒定低温干燥,可有效降低样品干燥率与水分活度。低的水分活度可以抑制微生物的生长代谢以及一些酶类的活性。通常适合微生物生长的Aw下限为0.7~0.75[20]。而辜雪冬等[21]表明,肉中细菌在微波的高频振荡作用下,会使其蛋白质结构发生变化,从而失去活性,使菌体死亡或受严重干扰而无法繁殖。同时在微波作用下,细菌内细胞器的生理活性发生变化,造成细胞膜功能障碍,破坏其正常的生理代谢活动,同时样品中的水分活度降低,使其停止生长直至死亡[22]。所以微波-热风耦合干燥由于其微波与热风耦合作用会显著降低其水分活度,并且能有效抑制微生物的生长繁殖;而冷冻干燥由于其水分活度较低,对细菌的抑制效果也较好,而热风干燥效果相对较差。

图2 不同干燥方式下干燥完成后的干燥率

Fig.2 Drying rates of different drying methods

注:小写字母不同表示显著性差异,P<0.05,下同。

图3 不同干燥方式下干燥完成后样品的水分活度

Fig.3 Water activity of samples dried by different drying methods

色泽是肉类感官评价中重要指标之一,良好的色泽可有效提高产品经济效益。肉样的色泽主要由肌红蛋白、氧合肌红蛋白和高铁肌红蛋白这三种蛋白决定,其中肌红蛋白呈暗红色,氧合肌红蛋白呈鲜红色,高铁肌红蛋白呈灰棕色。氧合肌红蛋白含量越高,肉样色泽越鲜艳[23]。而且血红素铁是构成氧合肌红蛋白的主要铁元素,其含量可以直接反映氧合肌红蛋白的变化[24]。此外,翁江来等[25]研究表明美拉德褐变也是干燥后鸡肉色泽变化的主要原因。

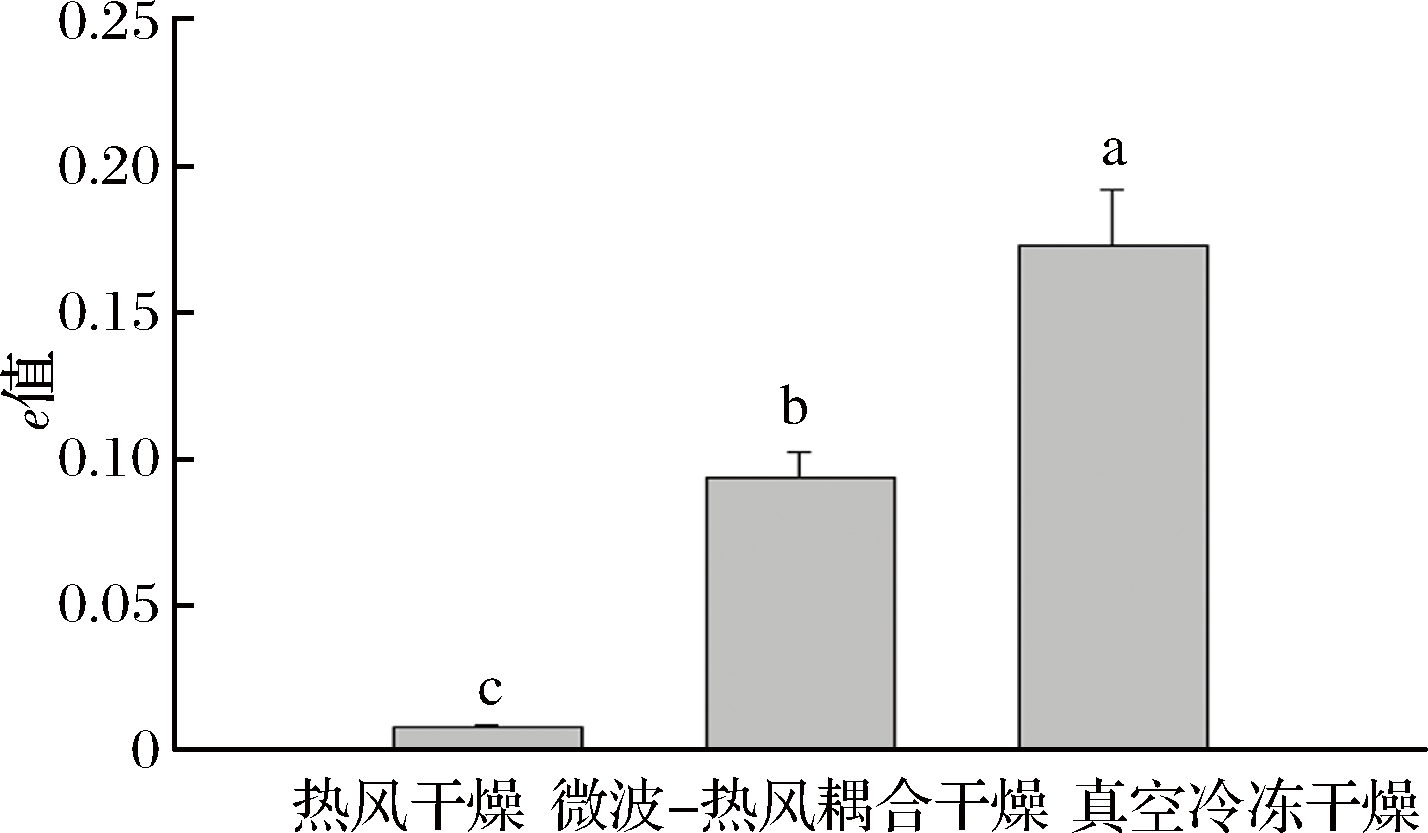

本实验通过测定不同样品的L*、a*和b*,并分别计算e值,结果表明(图4),3个实验组样品的e值存在极显著差异(P<0.01),其中热风干燥样品e值最小,仅为0.006 8,真空冷冻干燥样品e值最大,为0.170 6。这可能是因为随着干燥温度和时间的增加,热风干燥样品中的肌红蛋白被氧化,而微波-热风干燥因为干燥时间较短(约为热风干燥的20%),其能减少氧合肌红蛋白氧化成高铁肌红蛋白,从而增加氧合肌红蛋白和血红素铁的含量,但由于这二者干燥过程中温度较高会发生美拉德褐变,所以色泽较次于真空冷冻干燥[26]。而真空冷冻干燥e值最高可能是因为低温真空条件有效地保护肌红蛋白不被氧化[27],且干燥温度较低,未发生美拉德褐变,所以表现出良好的色泽。

图4 不同干燥方式对鸡丁色泽影响

Fig.4 Effects of different drying methods on the color of minced chicken

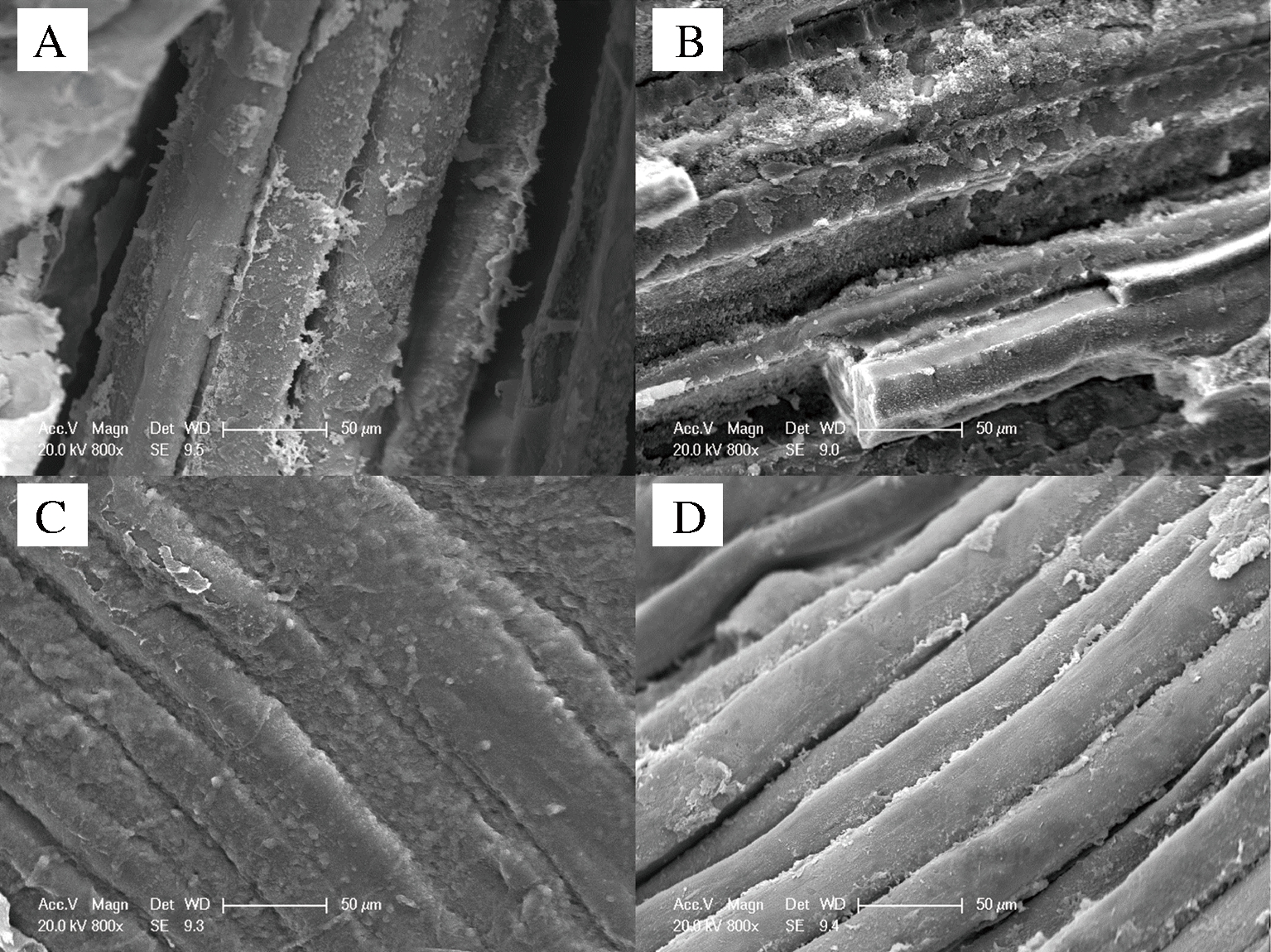

微观结构如图5所示,A为扫描电子显微镜观察到的未经干燥的鸡肉微观结构,B为热风干燥后鸡肉微观结构,C为微波-热风耦合干燥后鸡肉微观结构,D为真空冷冻干燥后鸡肉微观结构。从图5B-5D可以看出,干燥后的鸡肉丁中存在于内肌束膜与肌肉纤维间的水分明显减少,肌肉纤维的清晰度与完整度区别较大。与干燥前样品微观结构进行比较,真空冷冻干燥的肌肉纤维最清晰明显,而且最完整,肌束间隙最接近未经干燥样品,这可能是因为样品在真空冷冻干燥时温度迅速降到共晶点以下,水分直接升华与物料分离,在物料内部留下孔隙,从而保持了样品的肌纤维结构[28];热风干燥肌肉条纹清晰度稍低,且有部分肌肉纤维断裂,肌束间空隙变化不明显;微波-热风耦合干燥的肌肉纤维几乎连为一体,肌束间空隙很难看清,不过肌肉线条较为完整。谢小雷等[24]研究表明,热风干燥会导致肌纤维结构完整性丧失,肌束收缩,肌束间空隙变大,致密结构遭到破坏。OFFER等[29]报道了加热能够使肌球蛋白及构成肌束膜的蛋白变性,从而破坏肌束膜的结构,减小肌原纤维对水的束缚力,增大肌束的收缩,降低肌原纤维结构的完整。所以不同干燥方式对鸡肉内部肌纤维以及肌束间水分有较大影响,而且不同干燥方式的影响程度也有较大差异,从鸡肉丁微观结构来看,真空冷冻干燥对其影响最小,微波-热风耦合干燥其次,热风干燥影响最大。

A-未经干燥;B-热风干燥;C-微波-热风耦合干燥;D-真空冷冻干燥

图5 不同干燥处理后鸡肉的微观结构(×800)

Fig. 5 Microstructures of chicken after different drying treatments(800 times)

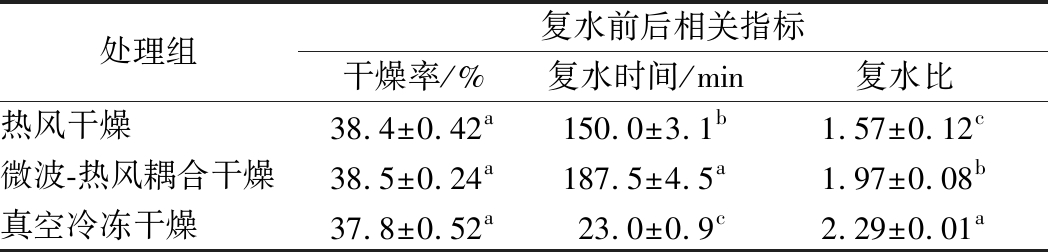

不同干燥方式对鸡肉丁复水性影响实验表明:复水所用时间为:微波-热风耦合干燥>热风干燥>真空冷冻干燥,真空冷冻干燥样品复水时间显著低于热风干燥与微波-热风耦合干燥(P<0.05);复水比大小为:真空冷冻干燥>微波-热风耦合干燥>热风干燥,真空冷冻干燥复水比显著高于其他2组(P<0.05),复水效果较好。热风干燥由于样品依靠热空气加热流动进行干燥导致样品内外热密度不均匀,所以样品表面水分蒸发过快,而内部水分传递速率低于蒸发速率,使得表面发生皱缩硬化[30]。且随着水分向外转移汽化,鸡肉中的矿物质会残留在样品表面加重其表面硬化,因此,热风干燥样品复水所用时间较长,复水效果也较差。微波-热风耦合干燥过程中对外部热源依赖较小,热量主要是从样品内部向外传递,但在微波作用下会使得细胞壁变得混乱,进而影响复水能力和复水后的物理性质。而真空冷冻干燥样品在干燥过程中水分以冰晶态升华汽化,其鸡肉纤维结构保持比较完整,且冰晶升华后会在其原位置形成小孔并形成疏松结构,提高其复水效果[31]。所以真空冷冻干燥样品的复水所用时间最短,复水比最大。

表2 不同方式干燥后鸡肉的复水效果

Table 2 Rehydration effects of chicken after differentdrying methods

注:数据结果表示平均值±标准误差,n=3。下同。

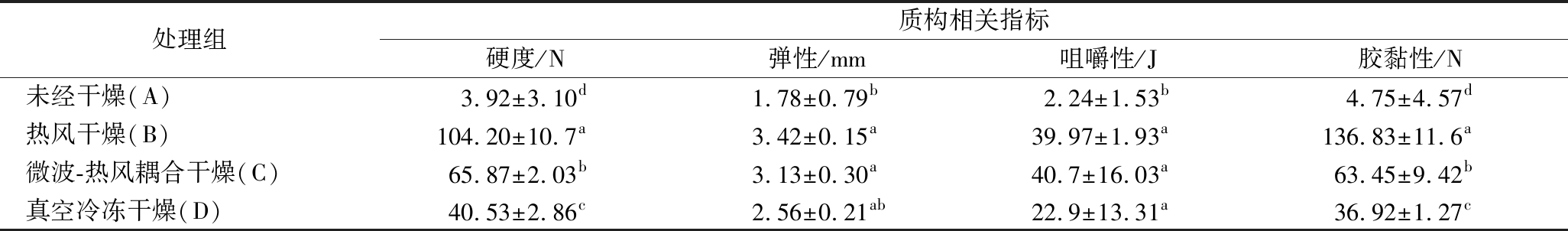

经不同干燥方式干燥的鸡肉丁复水后,其质构特性发生明显变化。质构特性是食品品质重要指标,其中硬度、弹性、咀嚼性和胶黏性是评价肉类品质的重要指标,而咀嚼性更是硬度、弹性与胶黏性的综合表现,其值越大,表示肉类从咀嚼到吞咽所消耗能量越大。由表3可以看出,复水后的鸡肉丁的硬度、弹性、咀嚼性和胶黏性均显著高于未经干燥样品(P<0.05);经过不同干燥方式干燥后复水的鸡肉的硬度存在极显著性差异(P<0.01),热风干燥样品硬度最大,微波-热风耦合干燥样品次之,真空冷冻干燥样品的硬度最小;而微波-热风耦合干燥和热风干燥样品咀嚼性无显著差异,真空冷冻干燥样品咀嚼性最小;经过干燥的3组样品之间弹性不存在显著性差异(P>0.05)。因此,热风干燥对复水后鸡肉质构影响最大,其复水性与复水后的质构最差,这可能是由于鸡肉在干燥过程中热传递效率较低,表面水分蒸发快,内部水分不能及时转移至表面造成鸡肉内外水分不均一,表面形成硬壳造成内软外硬的现象,进而影响其复水后的质构特性,这与BANOUT等[32]研究结果一致。而真空冷冻干燥复水后质构特性最接近对照组样品可能是由于真空冷冻干燥过程中水分以冰晶态升华汽化,样品保持了原有的骨架形态[33]。乔晓玲等[34]研究表明经冻干的牛肉肌纤维和内肌束膜间的水分会被去除,肌纤维内部也会发生脱水,但肌纤维与肌纤维,肌纤维与内肌束膜、内肌束膜与内肌束膜之间的距离并未发生改变,所以肌束脱水后仍保持其空间结构不变,解释了为什么冻干后肌肉还能保持原有形状。微波-热风耦合干燥复水后质构特性介于真空冷冻干燥和热风干燥之间可能是由于干燥时间较短,且微波和热风共同作用能够保持一定原有结构,但样品还是会受到微波与热风作用影响发生一定的塌陷和表面硬化[35]。

表3 不同方式干燥后的鸡肉复水后的质构分析(TPA)

Table 3 TPA of differently dried chicken after rehydration

从图6中可以看出,本试验从色泽、气味、手感、口感、组织结构几个方面对复水后的鸡肉的整体感官进行评价。根据文献,本实验选取色泽亮白,肉香味浓郁,回复性好,口感嫩滑、细腻,组织结构完整的产品为最优组。从图6中可以看出,真空冷冻干燥处理组品质明显优于其他2组,气味主要考虑的是产品的肉香味,因本实验未添加任何调味品,故各处理组的气味感官得分几乎无差别,而因为干燥方式的不同,产品的色泽、手感、口感和组织结构有明显的差别,因为经过热风干燥和微波-热风耦合干燥,肌红蛋白会发生氧化和美拉德褐变[17],使得经过这2种干燥方式处理的样品色泽较暗,且组织结构较为致密,复水后手感、口感及组织结构均较差。而真空冷冻干燥处理组由于蛋白未发生氧化[26],组织结构未遭破坏,复水后表现出良好的感官品质,其色泽、手感、口感和组织结构优于其他2组,更接近未经处理的对照样品。

图6 不同干燥方式的鸡肉复水后感官评定结果

Fig.6 Sensory evaluation of differently dried chicken after rehydration

本文研究了3种不同干燥方式干燥鸡肉丁的干燥特性,测定了干燥样品的水分活度、色泽、微观结构、复水性、复水后质构特性及复水后感官特性。结果表明:不同干燥方式脱水均可降低鸡肉的水分活度,延长保质期,但干燥耗时差别较大,真空冷冻干燥耗时最长,热风干燥其次,微波-热风耦合干燥用时最短。经不同干燥方式干燥的鸡肉的色泽、组织结构、复水性和复水后质构特性存在较大差异,热风干燥与微波-热风耦合干燥的鸡肉色泽较差,且组织结构较为致密;真空冷冻干燥的鸡肉色泽较好,组织结构较为疏松,较好地保持了鸡肉原有品质,复水后感官品质与未经干燥样品较为接近。热风干燥与微波-热风耦合干燥鸡肉复水性相对较差,复水达平衡所耗时间分别为150 min和187.5 min,复水比分别为1.57和1.97;真空冷冻干燥鸡肉复水性良好,复水时间为23 min,复水比为2.29。复水后热风干燥与微波-热风耦合干燥鸡肉的硬度、弹性和胶黏性均高于真空冷冻干燥和未经干燥的对照组鸡肉丁,存在极显著差异(P<0.01)。综上所述,真空冷冻干燥能较好保留鸡肉组织结构,且复水性较好,适合生产对品质要求较高的产品,但其干燥耗时较长,可改进加工工艺或与其他干燥方式进行联合干燥。热风干燥产品品质较差,耗时较长,适合生产附加值较低的产品,对于其工艺上的不足,与其他干燥方式进行联合干燥是较好的突破口。微波-热风耦合干燥耗时较短,但产品复水性相对较差,对于提高其复水性还有待进一步研究。

参考文献

[1] 张永明,孙晓蕾. 鸡肉的营养价值与功能[J]. 肉类工业,2008(8):57.

[2] 高磊, 谢晶. 生鲜鸡肉保鲜技术研究进展[J]. 食品与机械,2014(5): 310-315.

[3] TOPUZ A, DINCER C, ÖZDEMIR K S, et al. Influence of different drying methods on carotenoids and capsaicinoids of paprika (Cv., Jalapeno)[J]. Food Chemistry,2011, 129(3): 860-865.

[4] HUANG L L, ZHANG M, WANG L P, et al. Influence of combination drying methods on composition, texture, aroma and microstructure of apple slices[J]. LWT-Food Science and Technology,2012, 47(1): 183-188.

[5] HORUZ E, BOZKURT H, KARATAS H, et al. Effects of hybrid (microwave-convectional) and convectional drying on drying kinetics, total phenolics, antioxidant capacity, vitamin C, color and rehydration capacity of sour cherries[J]. Food Chemistry,2017, 230: 295-305

[6] 杜冰冰, 徐振辉. 干燥脱水法在肉类保藏中的应用[J]. 肉类研究,2008(11): 59-63.

[7] 周鸣谦, 刘春泉,李大婧. 不同干燥方式对莲子品质的影响[J]. 食品科学,2016, 37(9): 98-104.

[8] 于蒙杰, 张学军,牟国良,等. 我国热风干燥技术的应用研究进展[J]. 农业科技与装备, 2013(8): 14-16.

[9] 李庆, 王飞生,聂宗仁,等. 板栗粉热风干燥和真空冷冻干燥的品质比较[J]. 食品科学技术学报,2013, 31(4): 64-68.

[10] MUKHERJEE P K, MUKHERJEE D, MAJI A K, et al. The sacred lotus (Nelumbo nucifera)-phytochemical and therapeutic profile[J]. Journal of Pharmacy & Pharmacology,2009, 61(4): 407-422.

[11] 丁媛媛, 毕金峰,木泰华,等. 不同干燥方式对甘薯产品品质的影响[J]. 食品科学,2011, 32(16): 108-112.

[12] 苏秀榕, 徐静,向怡卉,等. 水发刺参的冷冻干燥技术研究[J]. 食品科学,2008, 29(10): 277-280.

[13] 石芳, 李瑶,杨雅轩,等. 不同干燥方式对松茸品质的影响[J]. 食品科学, 2018, 39(5): 141-147.

[14] 李美君, 王德宝,杨帆,等. 不同干燥方式对羊肉干的影响及其研究[J]. 食品工业,2015(1): 127-129.

[15] SCHUBERT H, REGIER M, SCHUBERT H, et al. The microwave processing of foods[M]. Cambridge:Woodhead Publishing Limited,2005.

[16] HAGA S, OHASHI T. Heat-induced gelation of a mixture of myosin B and soybean protein[J]. Journal of the Agricultural Chemical Society of Japan,1984, 48(4): 1 001-1 007.

[17] 张水华, 孙君社,薛毅. 食品感官鉴评[M]. 第二版.广州:华南理工大学出版社, 1999.

[18] 吕为乔, 李树君,韩清华,等. 微波流态化联合干燥技术在果蔬中的研究进展[J]. 食品研究与开发,2015(6): 120-123.

[19] 于蒙杰, 张学军,牟国良,等. 我国热风干燥技术的应用研究进展[J]. 农业科技与装备,2013(8): 14-16.

[20] 周阳生. 动物性食品微生物学检验[M].北京:中国农业出版社, 1996.

[21] 辜雪冬, 马长中,罗章,等. 不同干燥方式对藏猪肉干品质的影响[J]. 肉类工业, 2017(4): 19-22.

[22] 王玮, 葛毅强,王永涛,等. 超高压处理保持猪背最长肌冷藏期间肉色稳定性[J]. 农业工程学报,2014, 30(10): 248-253.

[23] CHENG J H, OCKERMAN H W. Effect of phosphate with tumbling on lipid oxidation of precooked roast beef[J]. Meat Science,2003, 65(4): 1 353-1 359.

[24] 谢小雷, 李侠,张春晖,等. 不同干燥方式对牛肉干物性特性的影响[J]. 农业工程学报,2015,31(S1):346-354;380.

[25] 翁江来, 郁生军,张楠,等. 干燥鸡胸肉褐变原因分析及褐变程度的测定[J]. 肉类研究,2011, 25(3): 21-24.

[26] 刘建彬, 康乐,刘梦娅,等. 鸡肉肽在美拉德反应中对生成肉味化合物的贡献研究[J]. 现代食品科技,2015(4): 301-310.

[27] KIM Y H, KEETON J T, SMITH S B, et al. Evaluation of antioxidant capacity and colour stability of calcium lactate enhancement on fresh beef under highly oxidising conditions[J]. Food Chemistry,2009, 115(1): 272-278.

[28] 刘寒. 真空冷冻干燥技术在生物制药中的应用[J]. 科技创新与应用,2016(27): 97-98.

[29] OFFER G, KNIGHT P, JEACOCKE R, et al. The structural basis of the water-holding, appearance and toughness of meat and meat products[J]. Aquaculture,1989, 26(s3-4): 311-320.

[30] AFZAL T M, ABE T, HIKIDA Y. Energy and quality aspects during combined FIR-convection drying of barley[J]. Journal of Food Engineering,1999, 42(4): 177-182.

[31] 华泽钊. 冷冻干燥新技术[M].北京: 科学出版社, 2006.

[32] BANOUT J, KUCEROVA I, MAREK S. Using a double-pass solar drier for jerky drying[J]. Energy Procedia,2012, 30(1): 738-744.

[33] 周国燕, 詹博,桑迎迎,等. 不同干燥方法对三七内部结构和复水品质的影响[J]. 食品科学,2011, 32(20): 44-47.

[34] 乔晓玲, 阎祝炜,张原飞,等. 干切牛肉冻干产品的复水品质研究[J]. 食品科学,2009, 30(7): 43-47.

[35] 徐明亮, 周祥,蔡金龙,等. 不同干燥方法对海芦笋干品品质的影响[J]. 食品科学,2010, 31(11): 64-68.

WU Mangang1,2, WANG Junshan1, DUAN Likun1, WANG Jiahao1,Liu Rui1, GE Qingfeng1,2, YU Hai1,2

1 (College of Food Science and Engineering, Yangzhou Univeristy, Yangzhou 225127, China) 2 (Industrial Engineering Center for Huaiyang Cuisin of Jiangsu Province(Yangzhou University),Yangzhou 225127,China)

Abstract Chicken cubes were dried by hot air drying, vacuum freeze drying, and combined microwave and hot air drying, respectively. Effects of different drying methods on the drying curve, color, water activity, microstructure, reconstituability, texture characteristics, and sensory evaluation of chicken cubes after rehydration were investigated. The results showed that color and water activity of chicken after vacuum freeze drying were better than that of the other two methods. Moreover, the environmental scanning electron microscope (ESEM) results showed that the microstructure of chicken after drying shrunk to some extents, and vacuum freeze dried samples showed the least shrinkage with a clear microstructure, which was the closest to the structures of samples without drying. Furthermore, vacuum freeze dried chicken had the shortest rehydration time and the highest rehydration rate, and it showed good texture characteristics and sensory qualities after rehydration, which was followed by combined microwave and hot air drying. In comparison, hot air drying was the worst.

Key words chicken; hot air; vacuum freezing; combined microwave and hot air; drying; microstructure; texture characteristics