柠檬皮渣干燥工艺探讨

刘江,张诗琪,雷激*,苏菲烟,任倩

(西华大学 食品与生物工程学院,四川 成都,610039)

摘 要 以新鲜柠檬皮渣为原料,采用热风恒温、热风梯度干燥、真空干燥、冷冻干燥、微波干燥、微波-热风联合干燥及冷冻-热风联合干燥等不同方式对柠檬皮渣进行干燥处理,制备提取果胶用的柠檬干渣。研究不同干燥方式对柠檬皮渣感官评分、能耗、果胶得率等指标的影响,并对各指标采用变异系数法加权评分,总分最高的为最佳干燥方法。结果表明,不同干燥方式对各指标影响显著(P<0.05),加权评分最高的是热风梯度干燥,即采用两段式干燥,70 ℃下干燥至含水量(40±2)%后,在50 ℃下干燥至含水量8%~10%,所得干渣感官评分82分、复水比为4.18、单位能耗为29.00 kJ/g、果胶得率12.66%、果胶黏度3.44 MPa·s以及酯化度56.89%。采用热风梯度干燥操作简单、能耗低,是一种值得深入研究的干燥方式。

关键词 柠檬皮渣;干燥方式;果胶

第一作者:硕士研究生(雷激教授为通讯作者,E-mail:121175698@qq.com)。

收稿日期:2018-07-02,改回日期:2018-08-24

DOI:10.13995/j.cnki.11-1802/ts.018170

柠檬(lemon)是在柑和橙后出现的第三大柑橘品种,全国各地都有种植和栽培[1-2]。目前,柠檬通常加工成柠檬酒、柠檬醋、柠檬饮料等产品,造成大量的柠檬皮渣被丢弃,导致经济损失和环境污染。柠檬皮渣中的果胶含量达30%[3],是生产果胶较好的原材料。与其他种类的果胶相比,柠檬皮渣果胶胶凝性强,酯化度高,分子量大。据有关统计,随着消费量逐年增加,我国每年消耗果胶4 000 t以上,但由于果胶生产技术较落后、提取成本高、产量低等原因,我国80%的果胶依靠进口,其中柠檬果胶约2 000 t[4-6]。此外,从果蔬加工副产品综合利用来看,利用柠檬皮渣提取果胶,达到变废渣为宝,既增加了农产品附加值,丰富柠檬果胶市场,又提高了经济效益和生态效益。果胶生产主要包括皮渣干燥和果胶提取2个步骤[7-9],柠檬皮渣干燥是果胶提取的重要环节,但目前生产中存在皮渣干燥耗能大、所得干渣颜色深、质量差等问题,亟待解决。基于此,本研究以新鲜柠檬皮渣为原料,探讨不同干燥方法对柠檬干渣和果胶质量的影响,为柠檬皮渣的干燥节能和制备优质果胶型柠檬干渣提供理论依据。

1 材料与方法

1.1 材料与试剂

尤力克柠檬,市售;95%乙醇、HCl、NaOH、酚酞均属于分析纯,成都市科龙化工试剂厂。

1.2 仪器与设备

电子天平(TB-214),北京赛多利斯仪器系统有限公司;微型电力监测仪(功率计)(PowerBay-SSM),深圳市北电仪表有限公司;万用电炉(DL-1),北京中业仪器有限公司;旋转黏度计(NDJ-1),浙江力辰仪器科技有限公司;旋转蒸发仪(SHZ-DIII),北京普瑞奇科技股份有限公司;pH计(PHS-320),上海霄盛有限公司;电热恒温鼓风干燥箱(SFG-02.400),黄石市恒丰医疗器械有限公司;微波炉(G70F20N2L-DG),广东格兰仕微波炉电器制造有限公司;冷冻干燥机(Lyalab-3000),宁波市双嘉仪器有限公司;真空干燥箱(DZF-6021),上海一恒科技有限公司。

1.3 试验方法

1.3.1 柠檬皮渣干燥及果胶提取工艺流程

新鲜柠檬→柠檬皮去油→榨汁→皮渣切碎过筛(颗粒直径1~5 mm,大于5 mm的占10%~15%)→柠檬皮渣灭酶(100 ℃水浴5 min)→柠檬皮渣干燥(16种干燥工艺)→干渣→粉碎过筛(100目)→加蒸馏水,液料比为20∶1,用0.1 mol/L的HCl调节至pH 1.5→70 ℃水浴90 min→1 500 r/min下离心20 min,收集上清液→滤渣用蒸馏水洗涤离心→95%乙醇沉淀→65 ℃干燥→果胶(称重)

1.3.2 干燥方式

取相同质量(100±5)g的新鲜柠檬皮渣(初始含水82%~84%),采用16种不同处理方式干燥至柠檬干渣含水量8%~10%。干燥方式如表1和表2所示。

表1 柠檬皮渣不同干燥处理方式

Table 1 Different drying treatments for lemon peel

实验号处理组英文缩写干燥条件1热风干燥(50 ℃)AD50恒定干燥热风温度50 ℃2热风干燥(60 ℃)AD60恒定干燥热风温度60 ℃3热风干燥(70 ℃)AD70恒定干燥热风温度70 ℃4热风干燥(80 ℃)AD80恒定干燥热风温度80 ℃5热风梯度干燥1ADD170℃烘至水分含量约60%±2%,后保持恒温干燥50 ℃6热风梯度干燥2ADD270℃烘至水分含量约40%±2%,后保持恒温干燥50 ℃7真空干燥(60 ℃)VD60温度为60 ℃,真空度为0.90 MPa8真空干燥(70 ℃)VD70温度为70 ℃,真空度为0.90 MPa9微波干燥MD微波功率约480 W,微波1~3 min间歇5 min10真空冷冻干燥FD-80 ℃超低温冰冻柜中预冻10 h,真空度30 Pa、冷阱温度(-50±2) ℃11~1314~16微波-热风干燥冷冻-热风干燥MADFAD具体条件见表2

注:AD,Hot-airdrying,热风干燥;ADD,Hot-air drying with gradient temperature (drop),热风梯度干燥;VD,Vacuum drying,真空干燥;MD,Microwave drying,微波干燥;FD,Freeze drying,真空冷冻干燥;MAD,Microwave-hot-air drying,微波-热风干燥;FAD,Freeze-hot-air drying,冷冻-热风干燥。

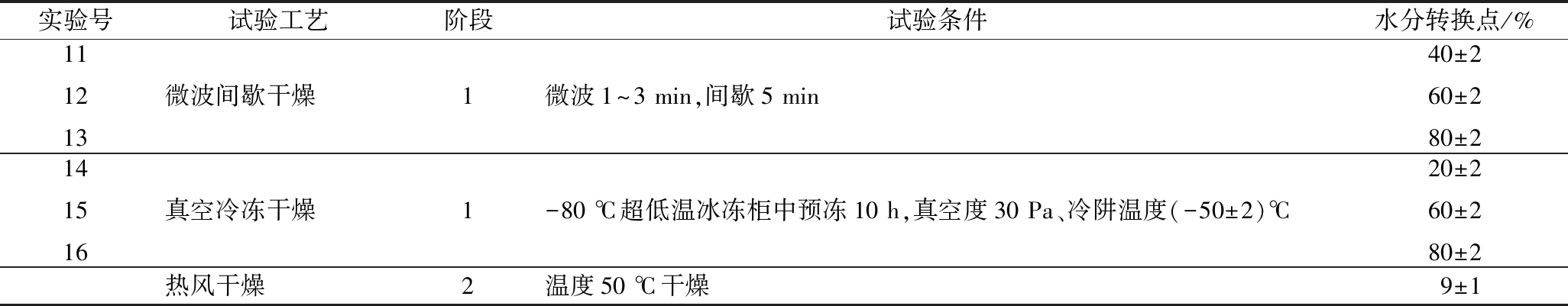

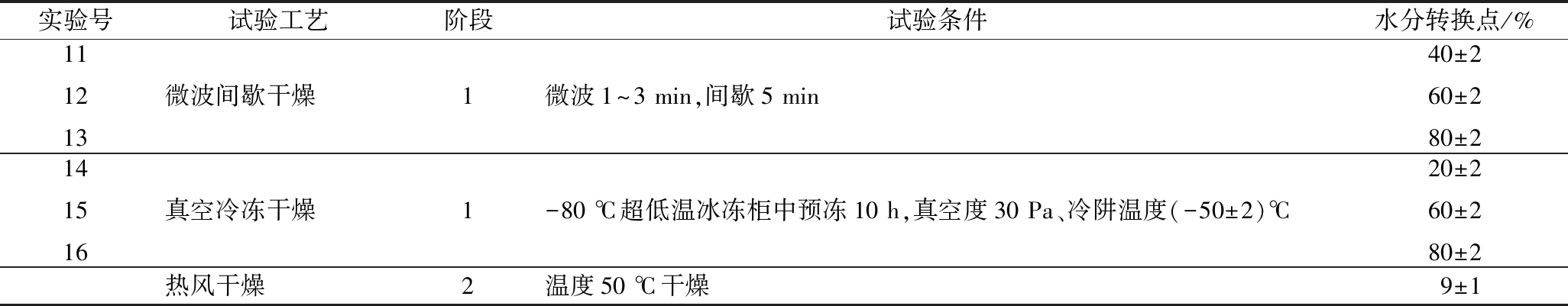

表2 微波间歇-热风干燥、真空冷冻-热风干燥工艺

Table 2 Microwave intermittent hot air drying and vacuum freezing hot air drying process

实验号试验工艺阶段试验条件水分转换点/%111213微波间歇干燥1微波1~3 min,间歇5 min40±260±280±2141516真空冷冻干燥1-80 ℃超低温冰冻柜中预冻10 h,真空度30 Pa、冷阱温度(-50±2)℃20±260±280±2热风干燥2温度50 ℃干燥9±1

1.4 试验指标及测定方法

1.4.1 柠檬皮渣含水率测定

参照孙曼兮等[10]方法测定含水量。

1.4.2 干燥速率[11-13]

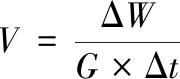

干燥速率反映物料在干燥过程中除湿的快慢程度,按公式(1)计算:

(1)

式中:V,干燥速率,g/(g·min);ΔW,物料在干燥过程中被除去的水分质量,g;G,绝干物料的质量,g;Δt,除去ΔW水分所消耗的时间,min。

1.4.3 柠檬皮渣干燥单位能耗[14-16]

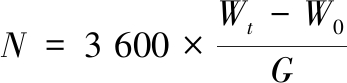

单位能耗N计算公式:

(2)

式中:N,单位能耗,kJ/g;Wt,干燥结束时功率计读数,kW·h;W0,干燥开始时功率计读数,kW·h;G,干燥中除去水分的质量,g;3 600,换算系数,1 kW·h=3 600 kJ。

1.4.4 柠檬干渣色差[17]

采用色彩色差计CIELAB系统测定色泽。本实验用ΔE代表干渣颗粒的色泽与新鲜柠檬湿渣(L*、a*、b*)的色差值,并按公式计算ΔE,每组样品平行测定3次,取平均值。

(3)

式中:ΔE,总色差;L,样品亮度;a,样品红绿值;b,样品黄蓝值。

1.4.5 复水性[18-19]

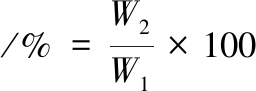

将1 g柠檬干渣粉放于50 mL离心管中,加入20 mL蒸馏水,在25 ℃下放置1 h,3 000 r/min离心25 min,称取沉淀物质量。计算公式如下:

复水比

(4)

式中:W1,复水前柠檬粉末的质量,g;W2,复水后柠檬粉末的质量,g。

1.4.6 果胶提取率[20-21]

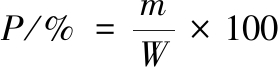

采用重量法测定柠檬干渣果胶提取率,计算如公式(5)所示:

(5)

式中:P,果胶提取率,%;m,提取得到的果胶质量,g;W,样品柠檬干渣的质量,g。

1.4.7 果胶黏度[22]

以0.1%的果胶溶液为基准,常温下(20±2)℃用NDJ-1旋转黏度计(1号转子,60 r/min)测定黏度(MPa·s)。

1.4.8 果胶酯化度

采用滴定法[23]进行测定,计算公式:

(6)

式中:V1,样品的初始滴定体积,mL;V2,样品溶液的皂化滴定体积,mL。

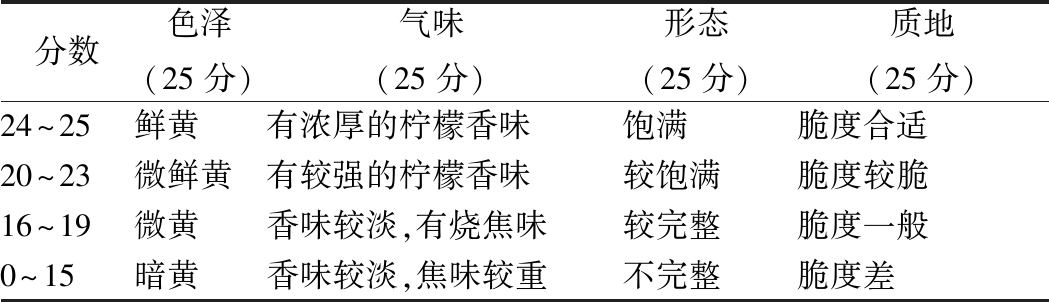

1.4.9 柠檬干渣感官测定[24-25]

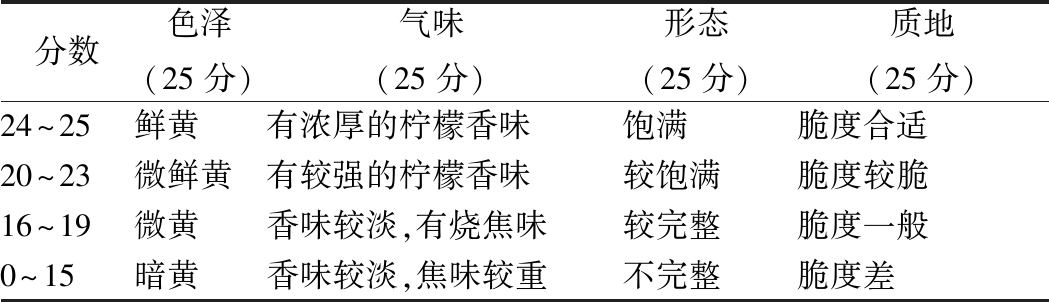

筛选嗅觉、味觉敏感、不吸烟的食品专业人士12名为感官评定员,采用盲样评定法对干燥后的柠檬皮渣色泽、气味、形态、质地进行评分,满分100分,评分标准如表3所示。

表3 柠檬干渣感官评价标准

Table 3 Sensory evaluation criteria for lemon dry residue

分数色泽(25分)气味(25分)形态(25分)质地(25分)24~25鲜黄有浓厚的柠檬香味饱满脆度合适20~23微鲜黄有较强的柠檬香味较饱满脆度较脆16~19微黄香味较淡,有烧焦味较完整脆度一般0~15暗黄香味较淡,焦味较重不完整脆度差

1.4.10 综合评分

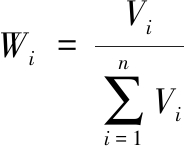

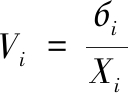

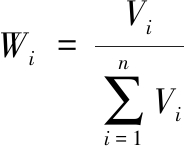

综合评分参考文献[26-27]进行。利用变异系数法确定上述各项指标的权重系数,再将数据进行标准化处理后,采用加权平均的方法得到16种干燥方式制得柠檬渣粉的综合评分。各指标的变异系数计算如公式(7)所示:

(7)

各指标的权重的计算如公式(8)所示:

(8)

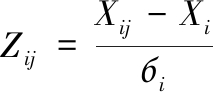

采用Z-score标准化法对各项指标的数据进行标准化处理,计算如公式(9)所示:

(9)

式中:Zij,标准化后的变量值;Xij,实际变量值;Vi,第i项指标的变异系数;бi,第i项指标的标准差;Xi,第i项指标的算术平均值。

单位能耗及色差越小越好,为逆指标,标准化后将正负号对调。将不同干燥方式下各指标标准化后的数据分别与权重相乘后,计算总和,得到综合评分。

1.5 统计分析

数据统计采用SPSS 21.0 进行单因素ANOVA分析和最小显著差数法(LSD)多重比较(P<0.05),结果用均值±标准差表示,采用Origin 8.5进行统计图形的绘制。

2 结果与分析

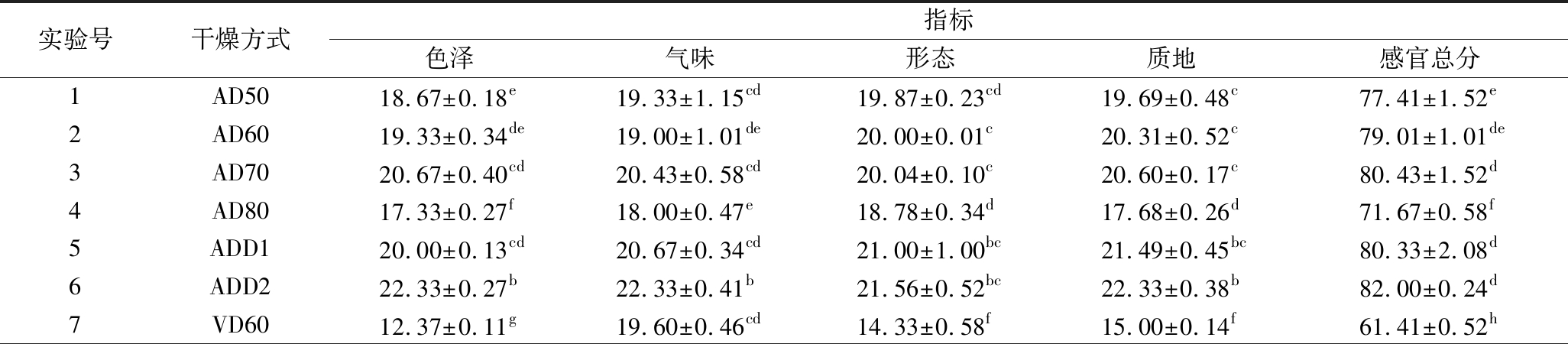

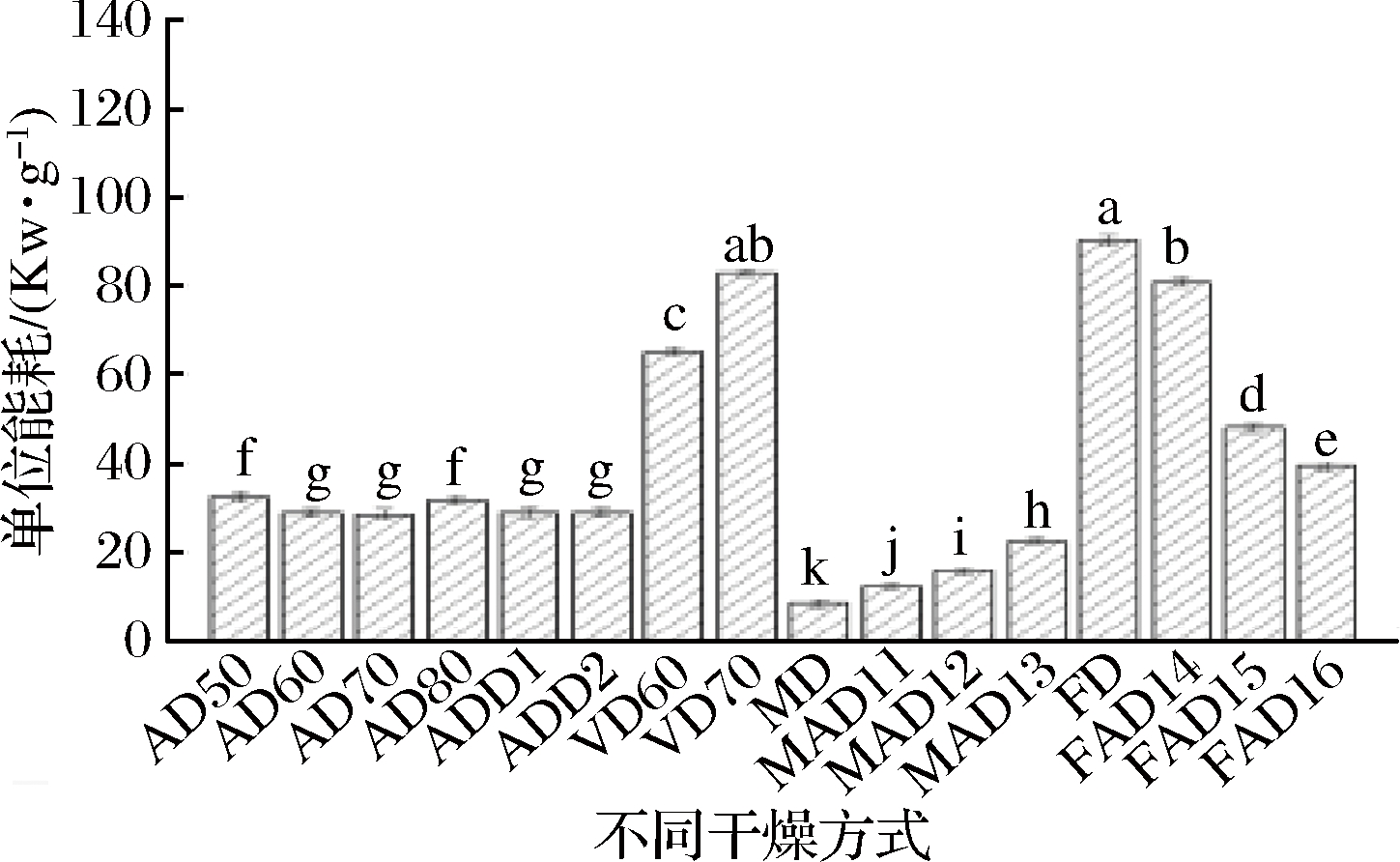

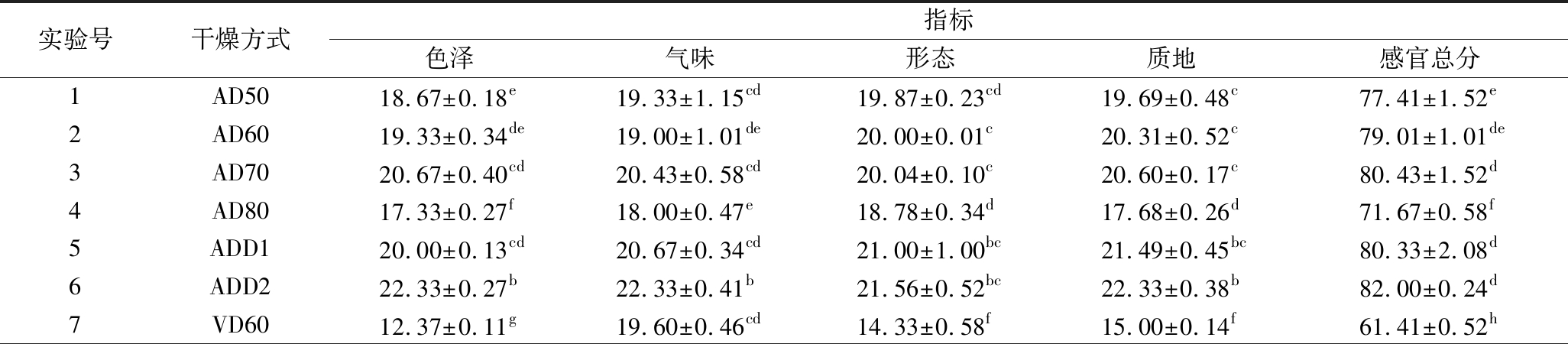

2.1 不同干燥方式对柠檬干渣感官品质的影响

如表4所示,FD所处理的柠檬皮渣干品评分最高,干品呈鲜黄色,形状完整饱满,保留了新鲜柠檬皮渣的状态,有较强的柠檬特有香味;FAD随着水分转折点增加,评分减小;AD产品的色泽要高于VD,这可能与真空干燥处理时间远大于热风干燥有关;MD产品色泽评分最差,主要由于微波处理时柠檬皮渣的起始含水量较高且水分分布不均匀,导致柠檬皮渣局部温度过高,出现烧焦现象,对其感官质量造成严重的破坏,评分显著低于其他处理组(P<0.05)。

表4 干燥方式对柠檬皮渣感官品质的影响

Table 4 Effects of drying methods on the sensory quality of lemon peel residue

实验号干燥方式指标色泽气味形态质地感官总分1AD5018.67±0.18e19.33±1.15cd19.87±0.23cd19.69±0.48c77.41±1.52e2AD6019.33±0.34de19.00±1.01de20.00±0.01c20.31±0.52c79.01±1.01de3AD7020.67±0.40cd20.43±0.58cd20.04±0.10c20.60±0.17c80.43±1.52d4AD8017.33±0.27f18.00±0.47e18.78±0.34d17.68±0.26d71.67±0.58f5ADD120.00±0.13cd20.67±0.34cd21.00±1.00bc21.49±0.45bc80.33±2.08d6ADD222.33±0.27b22.33±0.41b21.56±0.52bc22.33±0.38b82.00±0.24d7VD6012.37±0.11g19.60±0.46cd14.33±0.58f15.00±0.14f61.41±0.52h

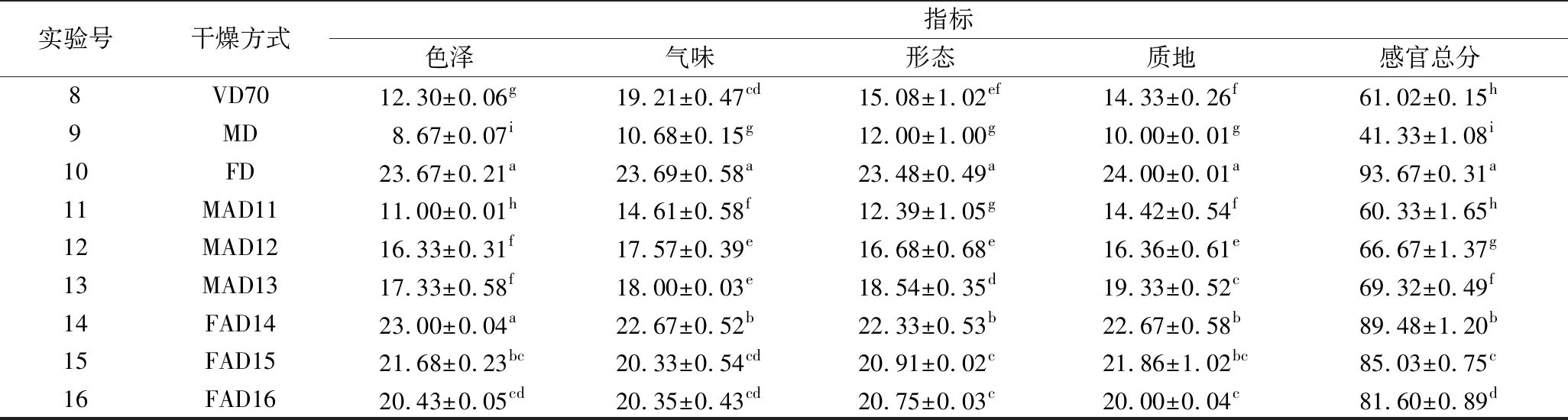

续表4

实验号干燥方式指标色泽气味形态质地感官总分8VD7012.30±0.06g19.21±0.47cd15.08±1.02ef14.33±0.26f61.02±0.15h9MD8.67±0.07i10.68±0.15g12.00±1.00g10.00±0.01g41.33±1.08i10FD23.67±0.21a23.69±0.58a23.48±0.49a24.00±0.01a93.67±0.31a11MAD1111.00±0.01h14.61±0.58f12.39±1.05g14.42±0.54f60.33±1.65h12MAD1216.33±0.31f17.57±0.39e16.68±0.68e16.36±0.61e66.67±1.37g13MAD1317.33±0.58f18.00±0.03e18.54±0.35d19.33±0.52c69.32±0.49f14FAD1423.00±0.04a22.67±0.52b22.33±0.53b22.67±0.58b89.48±1.20b15FAD1521.68±0.23bc20.33±0.54cd20.91±0.02c21.86±1.02bc85.03±0.75c16FAD1620.43±0.05cd20.35±0.43cd20.75±0.03c20.00±0.04c81.60±0.89d

注:肩标字母相同表示同列比较差异不显著,不同字母表示差异显著(P<0.05)

此外,MAD的感官评分显著高于MD(P<0.05),说明采用MAD能显著改善柠檬皮渣品质,微波干燥时间短、水分转换点高得到的柠檬干渣品质好。感官评分由高到低分别为:FD>FAD14>FAD15>ADD2≥FAD16≥AD70≥ADD1>AD60>AD50>AD80≥MAD13>MAD12>VD60>VD70>MAD11>MD。

2.2 热风干燥特性以及不同干燥方式所用能耗

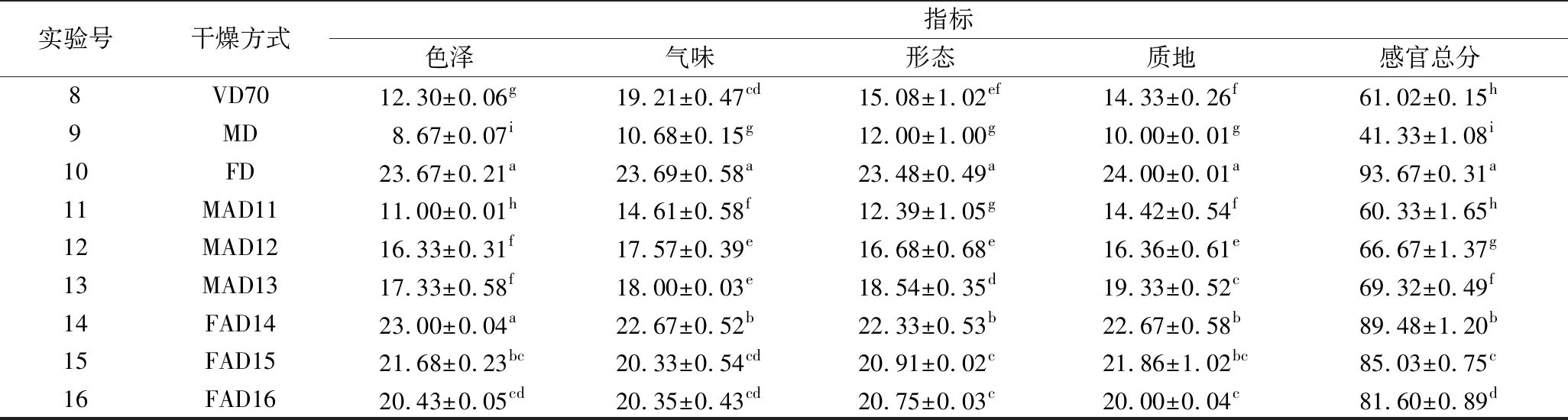

热风温度是影响物料干燥时间的决定因素,由图1可知,不同热风温度处理对干基含水量和干燥速率影响显著(P<0.05)。AD干燥初期湿皮渣周围的空气需要大量热量,热风干燥的温度越高,柠檬湿渣失水越快,到达干燥终点所需时间越短。在AD50和AD60时,干燥速率曲线变化较缓;AD70、AD80、ADD1和ADD 2干燥曲线变化较大,存在明显加速和降速干燥阶段。初期干燥蒸发的是大量游离水,当内部结合水开始蒸发时改变温度,由于内部水分扩散速度小于表面汽化速度,干燥产生的温差大,传热传质动力大[18],与单一干燥方式相比,初始温度为70 ℃,含水量在40%时改变温度比在60%改变温度干燥速率更高,效果更好。

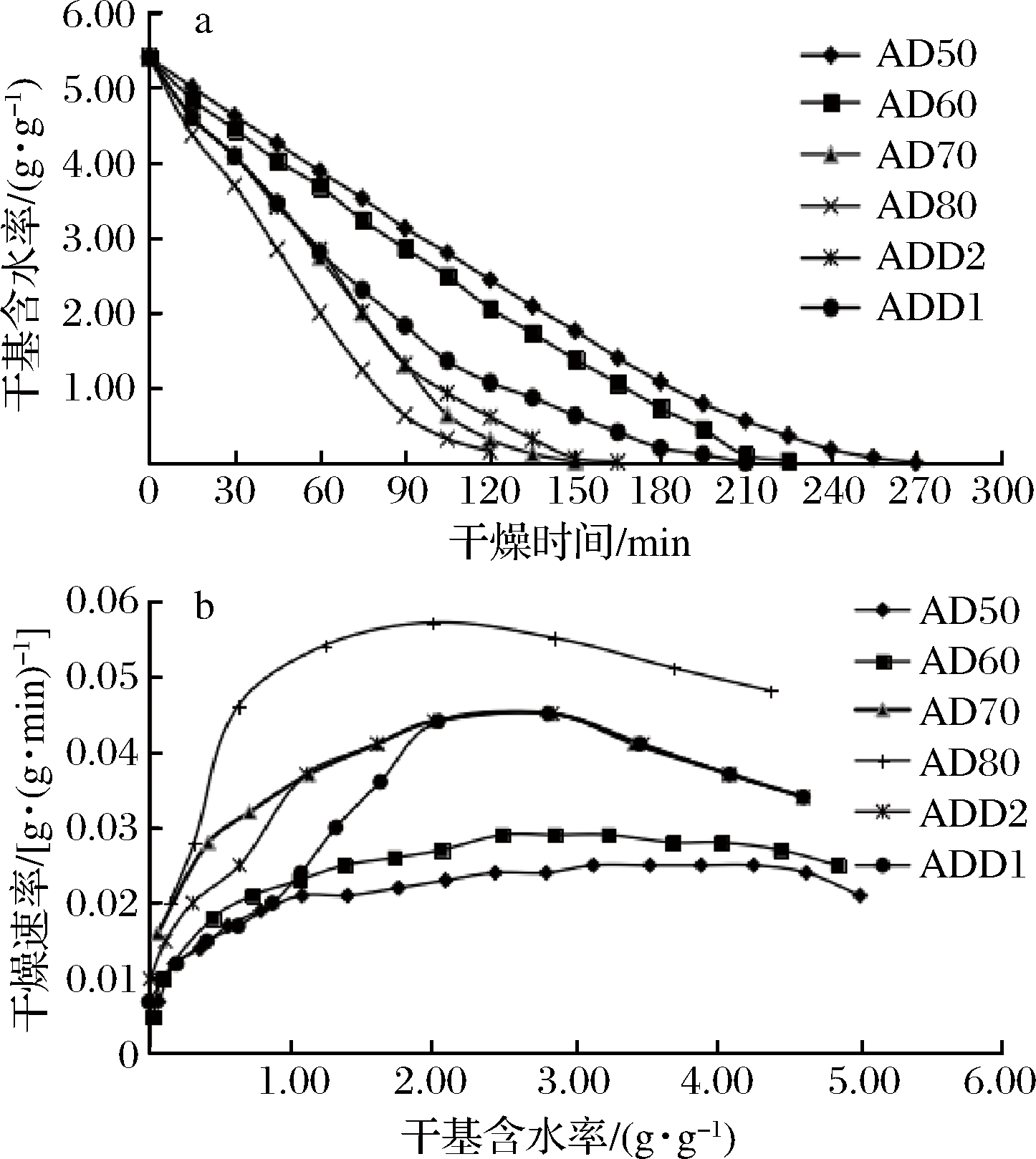

由于干燥过程设备和运行时间均不相同,各干燥方法能耗差异显著(P<0.05)。由图2知,ADD2和ADD1能耗显著低于AD50,说明变温干燥比恒温干燥节时;AD50干燥功率低但时间长,AD80干燥时间短但功率高,与AD60、AD70相比,单位能耗高;MD所需能耗最低,随着水分转折点的增加,MAD能耗逐渐增加,MAD13较AD节能约30%,干燥时间缩短1~2 h;虽然FD、VD干燥对柠檬皮渣各方面损失较小,但其能耗成本远高出其他干燥(P<0.05);FAD较FD干燥差异显著,即联合干燥能相对降低产品所需能耗,这个结果与孙曼兮等[10]干燥银耳的结果类似。

a-不同热风温度下干基含水率随干燥时间的变化曲线;b-不同热风温度下干燥速率随干基含水率的变化曲线。

图1 柠檬湿渣热风干燥特性曲线

Fig.1 Hot air drying curve of lemon wet pomace

图2 干燥方式对干燥能耗的影响

Fig.2 Effect of drying methods on drying energy consumption

注:不同字母表示差异显著(P<0.05)。下同。

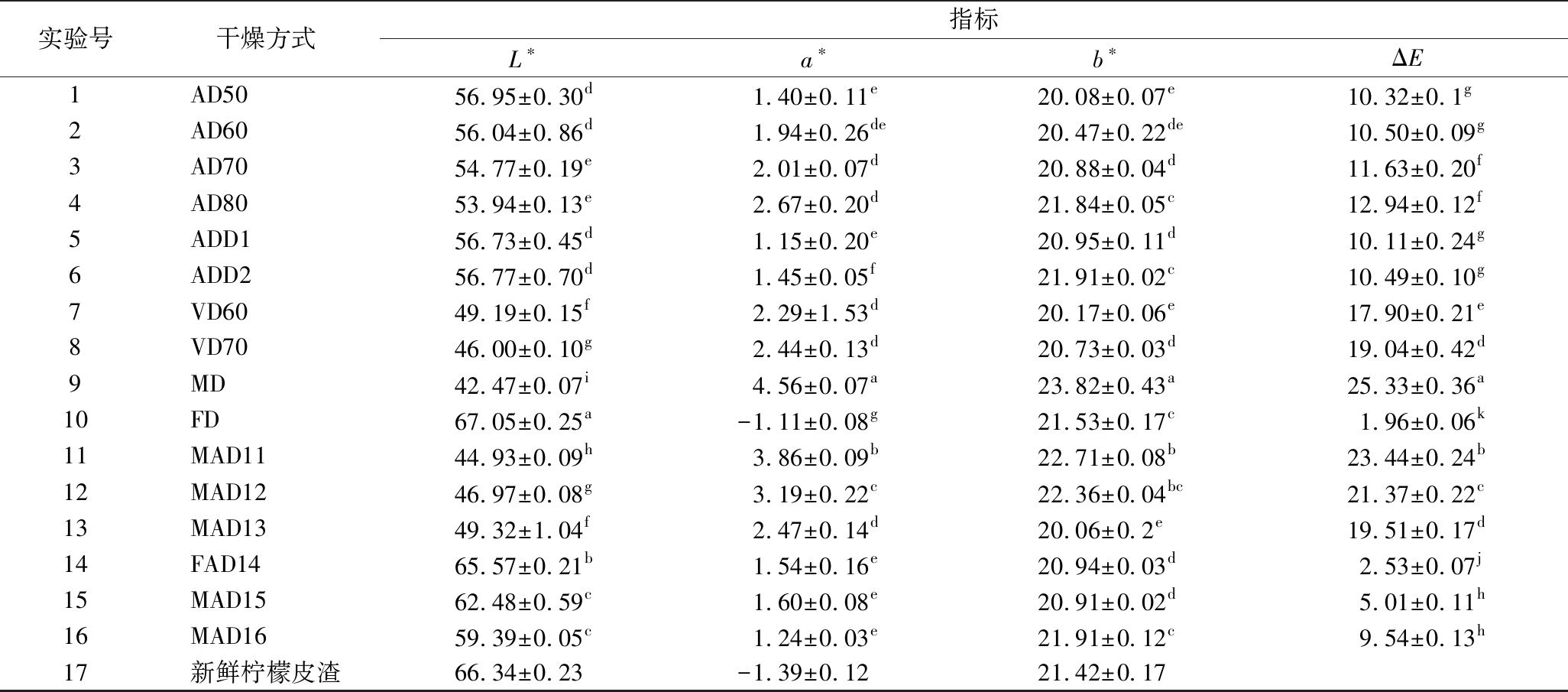

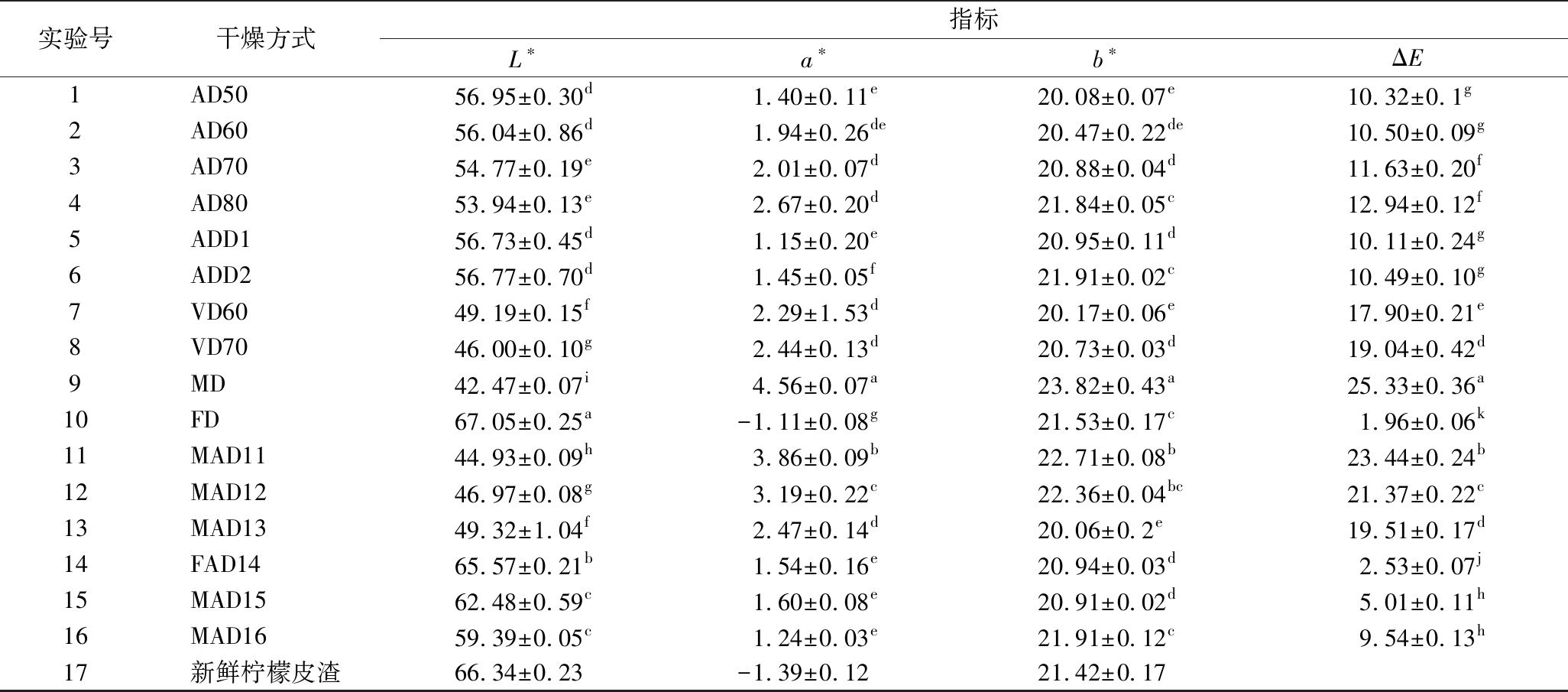

2.3 不同干燥方式对柠檬干渣色泽的影响

由表5可知,16种不同干燥方式得到的柠檬干渣ΔE差异明显(P<0.05)。FD、FAD得到的色差值最小,柠檬干渣呈现鲜黄色;其次是ADD、AD,柠檬干渣呈黄色,AD干燥色差值要低于相同温度下VD干燥处理;AD干燥中,随着热风温度的升高,柠檬干品色差值呈现增加的趋势,当温度超过80 ℃时,干渣色泽变暗;MD、VD柠檬果胶的ΔE最大,柠檬干渣为暗棕色;MAD干燥过程中水分转化点越高,其色泽较MD越好。总体而言,其色差值ΔE为冷冻干燥<热风变温干燥<热风干燥<真空干燥<微波干燥,这种现象同高炜等[28]研究的不同干燥方式对柠檬片品质影响的色差结果相一致。

表5 不同干燥方式对柠檬果胶色泽的影响

Table 5 Effects of different drying methods on color of lemon pectin

实验号干燥方式指标L∗a∗b∗ΔE1AD5056.95±0.30d1.40±0.11e20.08±0.07e10.32±0.1g2AD6056.04±0.86d1.94±0.26de20.47±0.22de10.50±0.09g3AD7054.77±0.19e2.01±0.07d20.88±0.04d11.63±0.20f4AD8053.94±0.13e2.67±0.20d21.84±0.05c12.94±0.12f5ADD156.73±0.45d1.15±0.20e20.95±0.11d10.11±0.24g6ADD256.77±0.70d1.45±0.05f21.91±0.02c10.49±0.10g7VD6049.19±0.15f2.29±1.53d20.17±0.06e17.90±0.21e8VD7046.00±0.10g2.44±0.13d20.73±0.03d19.04±0.42d9MD42.47±0.07i4.56±0.07a23.82±0.43a25.33±0.36a10FD67.05±0.25a-1.11±0.08g21.53±0.17c1.96±0.06k11MAD1144.93±0.09h3.86±0.09b22.71±0.08b23.44±0.24b12MAD1246.97±0.08g3.19±0.22c22.36±0.04bc21.37±0.22c13MAD1349.32±1.04f2.47±0.14d20.06±0.2e19.51±0.17d14FAD1465.57±0.21b1.54±0.16e20.94±0.03d2.53±0.07j15MAD1562.48±0.59c1.60±0.08e20.91±0.02d5.01±0.11h16MAD1659.39±0.05c1.24±0.03e21.91±0.12c9.54±0.13h17新鲜柠檬皮渣66.34±0.23-1.39±0.1221.42±0.17

2.4 不同干燥方式对柠檬干渣粉末复水性的影响

在干燥研究中,衡量干燥产品品质通常用复水性作为测定指标。从图3可知,不同干燥方式所得产品的复水性差异显著(P<0.05)。

图3 干燥方式对柠檬干粉复水性的影响

Fig.3 Effects of drying methods on rehydration of lemon peel powder

FD柠檬皮渣干品的复水比最大,因为在冷冻干燥下柠檬皮渣中的水分由冰晶状态直接升华,物料的物理结构和分子结构改变较小,较好地保存了其组织结构和外观形态,故具有较好的复水性;VD柠檬皮渣内部组织结构不容易被破坏,体积改变很小,仍能保持较好的复水力;AD柠檬皮渣是在常压下进行,随着温度的升高,产品收缩,表面氧化形成致密保护层,阻碍水分进出,柠檬皮渣干品的复水性逐渐下降[25];干品复水效果最差的是MD,可能是由于微波干燥过程中出现局部过度加热,其组织逐渐形成相对致密的结构,得到干品的复水性能低,复水效果显著低于其他处理组(P<0.05)。

2.5 不同干燥方式对柠檬干渣果胶得率的影响

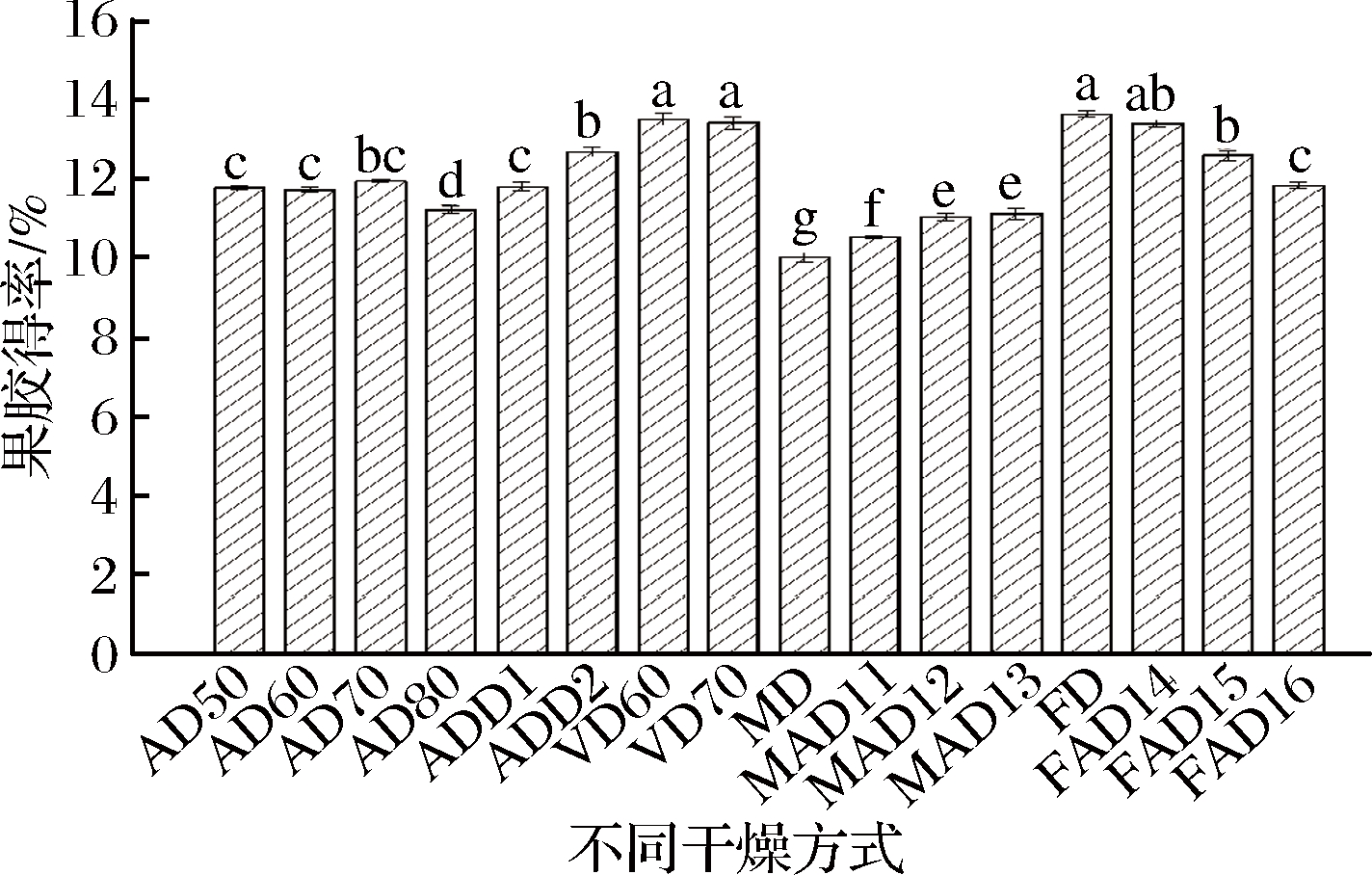

在不同干燥条件下,柠檬干渣粉通过传统酸提取法得到柠檬果胶。由图4可得,不同干燥方式下果胶得率差异较大(P<0.05),AD温度在50~70 ℃时,果胶的得率受温度的影响很小,在70 ℃时果胶含量达到最大,当温度升至80 ℃,果胶的含量下降,因为高温了破坏果胶质的结构,使果胶的含量降低[7];FD柠檬皮渣能够较好地保持产品原有形态,对细胞组织的损伤相对较小,提取率较好;FAD随着水分转折点的增加,果胶得率降低;FAD16与AD50、AD60差异不显著;VD干燥柠檬皮渣内部组织不容易被破坏,损失小,提取率高;MD中果胶得率最小,可能是因为微波干燥过程其组织结构被破坏,提取不完全,导致果胶得率低。

图4 干燥方式对柠檬干渣果胶得率的影响

Fig.4 Effects of drying methods on pectin yield

2.6 不同干燥方式对柠檬果胶黏度的影响

黏度是度量果胶品质的重要特征之一。果胶的黏度与其分子量及分支度有很大关系,氢键及甲基的疏水相互作用会导致分子内或分子间距离的减少,从而提高果胶的分支度,黏度也相应增大。由图5可知,AD中随着热风温度的升高,所得干渣制备的果胶黏度增加,但超过70 ℃后黏度降低,因为高温使果胶发生链解聚,果胶分子链的柔顺度增加,果胶分子间的交联作用减弱,从而使果胶黏度下降[29];FD柠檬皮渣对细胞组织的损伤小,得到的果胶黏度较好;FAD水分转折点对所得果胶黏度影响小,所得果胶黏度高;VD在空气稀薄状态下干燥,柠檬皮渣内部组织不容易被破坏,提取的果胶黏度好、质量高;MD过程中局部组织结构被破坏,提取到果胶质量差、黏度低。

图5 不同干燥方式对柠檬干渣果胶黏度的影响

Fig.5 Effects of different drying methods on pectin viscosity

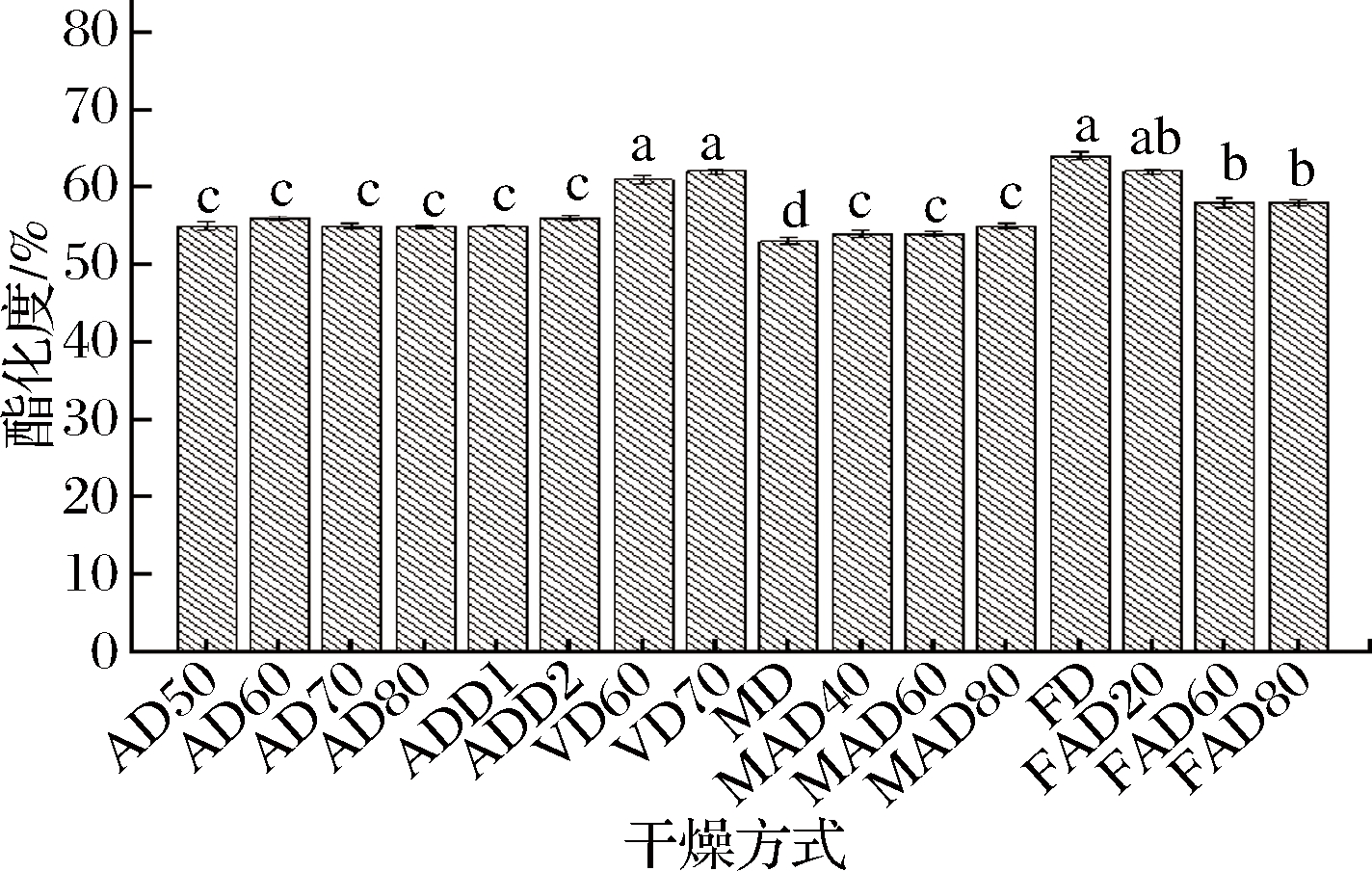

2.7 不同干燥方式对果胶酯化度的影响

酯化度对果胶的胶凝特性影响很大,酯化度越高,果胶中含游离羧基的数目越少,与水分子形成水合离子后,脱水导致果胶的长分子链形成三维网状结构的凝胶速度越快[24]。由图6可知,用同一方法提取不同干燥方式得到的柠檬干渣,得到的果胶酯化度均大于50%,其中FD干燥提取得到的果胶酯化度最高,其次是VD,MD最低,而AD、ADD和MAD干燥之间没有显著性差异。

图6 不同干燥方式对柠檬果胶酯化度的影响

Fig.6 Effects of different drying methods on esterification degree of pectin

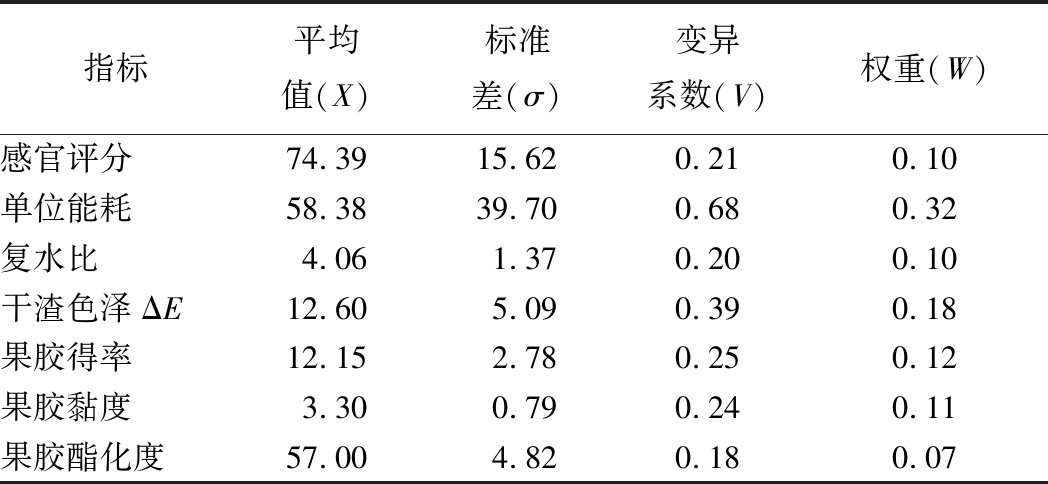

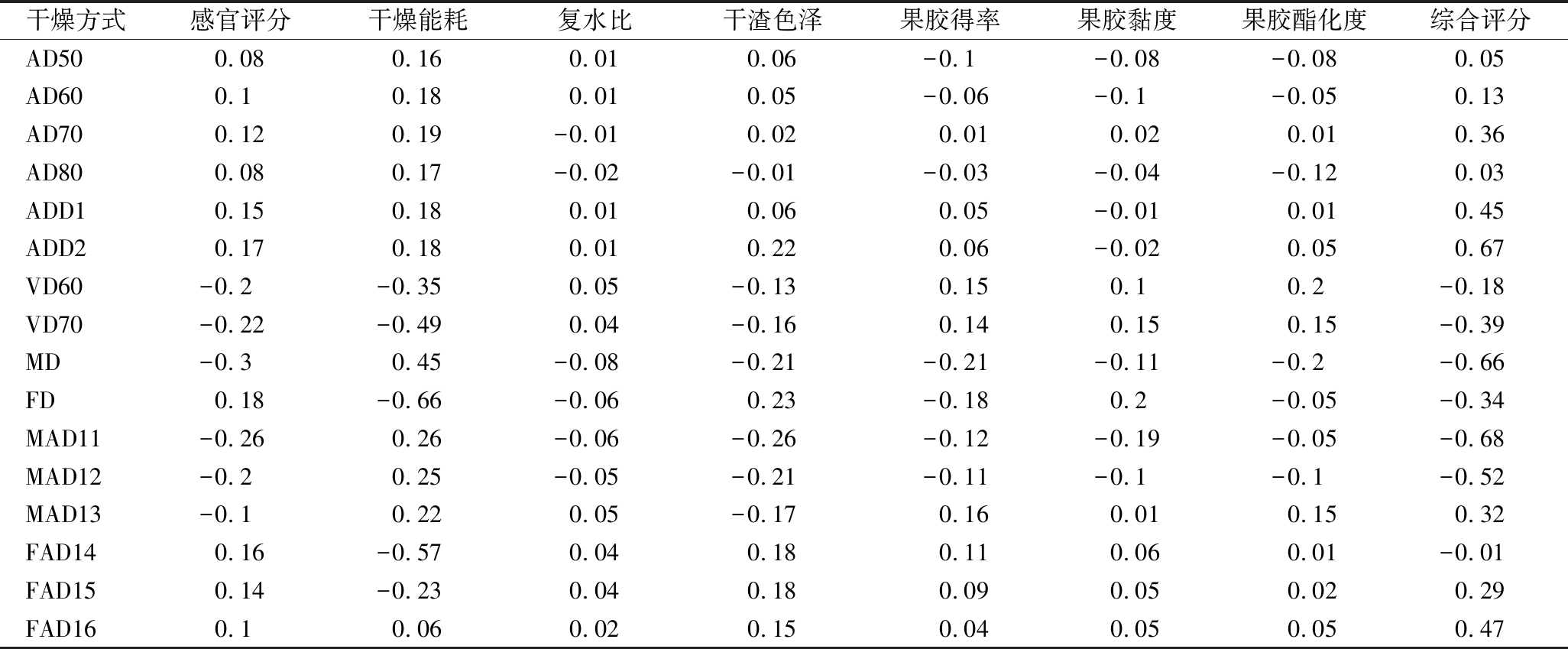

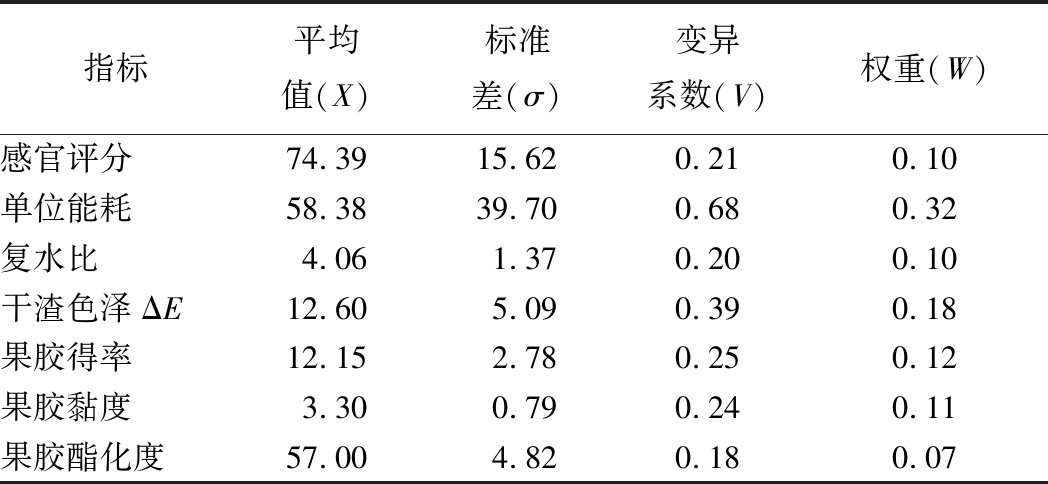

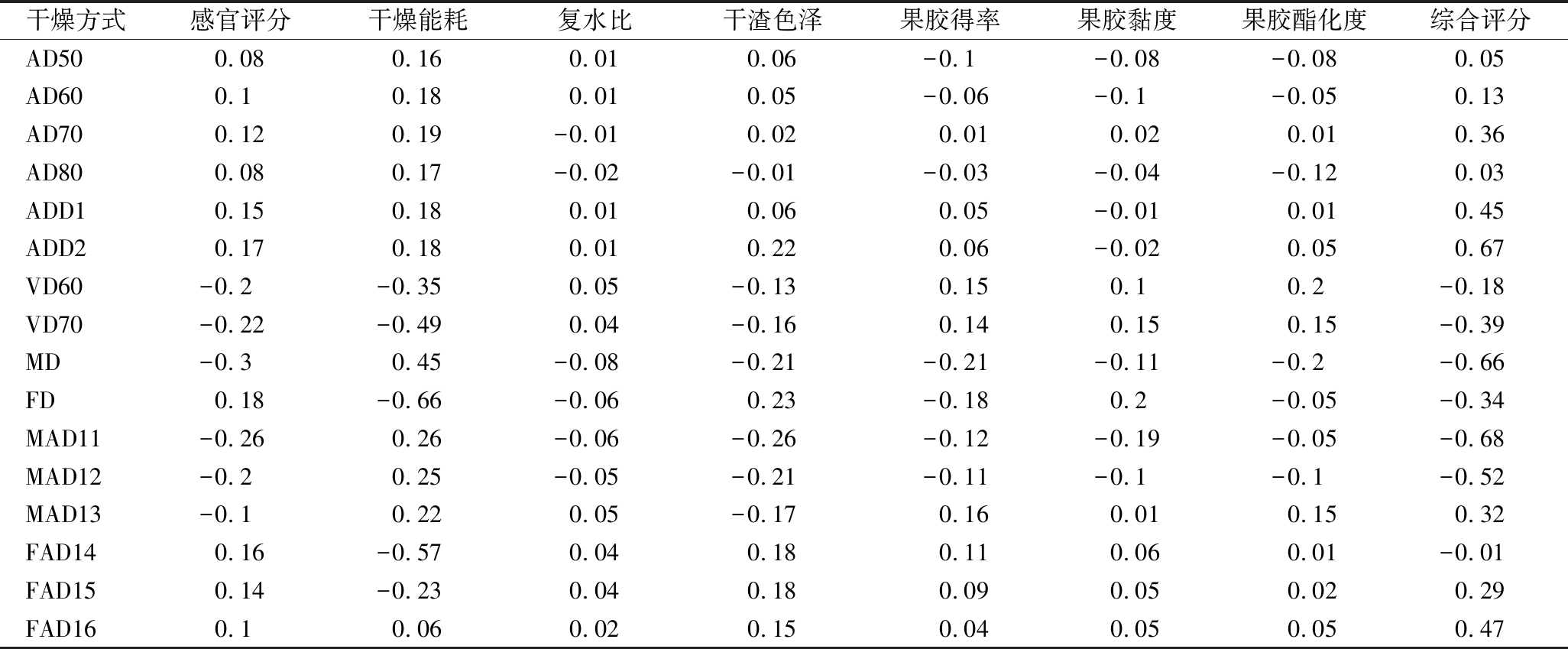

2.8 不同干燥方式下干渣的加权综合评分

由表6可知,变异系数法得到的权重分布合适,加权后综合评分排序基本与上述各项指标所得结论相符合。柠檬皮渣干燥的评价应首先考虑其干燥能耗,其次是干渣色泽、果胶得率、果胶黏度、复水比及感官质量,最后是果胶酯化度。由表7可知,加权得到的综合评分依次为:ADD2>FAD16>ADD1>AD70>MAD13>FAD15>AD60>AD50>AD80>FAD14>VD60>FD>VD70>MAD12>MD>MAD11。通过加权评分所得最佳方案是ADD2,其所得干品所需干燥时间短,操作简单,能耗较低;MAD11加权评分低于单一MD,主要是MAD11干燥能耗高于单一微波干燥,该工艺所得产品与其他处理组存在显著性差异(P<0.05),加权评分最低。

表6 各项指标的权重

Table 6 Weights of indicators

指标平均值(X)标准差(σ)变异系数(V)权重(W)感官评分74.3915.620.210.10单位能耗58.3839.700.680.32复水比4.061.370.200.10干渣色泽ΔE12.605.090.390.18果胶得率12.152.780.250.12果胶黏度3.300.790.240.11果胶酯化度57.004.820.180.07

表7 不同干燥方式柠檬皮渣综合评分(n=3)

Table 7 Comprehensive grading of lemon peel residue in different drying methods(n=3)

干燥方式感官评分干燥能耗复水比干渣色泽果胶得率果胶黏度果胶酯化度综合评分AD500.080.160.010.06-0.1-0.08-0.080.05AD600.10.180.010.05-0.06-0.1-0.050.13AD700.120.19-0.010.020.010.020.010.36AD800.080.17-0.02-0.01-0.03-0.04-0.120.03ADD10.150.180.010.060.05-0.010.010.45ADD20.170.180.010.220.06-0.020.050.67VD60-0.2-0.350.05-0.130.150.10.2-0.18VD70-0.22-0.490.04-0.160.140.150.15-0.39MD-0.30.45-0.08-0.21-0.21-0.11-0.2-0.66FD0.18-0.66-0.060.23-0.180.2-0.05-0.34MAD11-0.260.26-0.06-0.26-0.12-0.19-0.05-0.68MAD12-0.20.25-0.05-0.21-0.11-0.1-0.1-0.52MAD13-0.10.220.05-0.170.160.010.150.32FAD140.16-0.570.040.180.110.060.01-0.01FAD150.14-0.230.040.180.090.050.020.29FAD160.10.060.020.150.040.050.050.47

3 结论

不同干燥方式对柠檬皮渣不同品质指标的影响显著(P<0.05),其影响程度也很不同,变异系数法加权评分可认为是能对干燥效果进行整体评价的方法。由综合评分可得,热风梯度干燥ADD2处理的柠檬干渣品质最佳,即先70 ℃烘至水分含量约(40%±2)%后50 ℃恒温干燥,处理的柠檬干渣品质最佳,其次是FAD16。热风梯度干燥所需设备相对简单,易于操作,且能耗低、产品品质较好,对柠檬果胶皮渣干燥加工产业研究具有重要意义。

参考文献

[1] 洪林,谢永红. 11个柠檬品种的生物学特性及果实品质评价[J]. 南方农业学报,2012,43(7):1 000-1 004.

[2] 谢明勇,李精,聂少平. 果胶研究与应用进展[J]. 中国食品学报,2013,13(8):1-14.

[3] MICHALSKA A, LECH K. The Effect of carrier quantity and drying method on the physical properties of apple juice powders[J]. Journal of Food Engineering,2018, 4(1):2-7.

[4] ADAM F. Drying kinetics and quality of beetroots dehydrated by combination of convective and vacuum-microwave methods[J]. Journal of Food Engineering, 2010, 98(4):461-470.

[5] PAPOUTSIS K, PRISTIJONO P, GOLGING J B, et al. Effect of vacuum-drying, hot air-drying and freeze-drying on polyphenols and antioxidant capacity of lemon (Citrus limon) pomace aqueous extracts[J]. International Journal of Food Science & Technology, 2017, 52(4):880-887.

[6] 姚斌,张绪坤,温祥东,等. 国内外农产品变温干燥研究进展[J]. 食品科技, 2015, 40(7): 94-98.

[7] 董丹,关统伟,雷激,等. 柠檬皮渣果胶提取预处理工艺研究[J].中国酿造,2014,33(12):80-84.

[8] MICHALSKA A, WOJDYLO A, LECH K, et al. Effect of different drying techniques on physical properties, total polyphenols and antioxidant capacity of blackcurrant pomace powders[J]. LWT - Food Science and Technology, 2017, 78:(2)114-121.

[9] AINA V O, BARAU M M, MAMMAN O A, et al. Extraction and characterization of pectin from peels of lemon (Citrus limon), grape fruit (Citrus paradisi) and sweet orange (Citrus sinensis)[J]. British Journal of Pharmacology & Toxicology, 2012, 3(6):259-262.

[10] 孙曼兮,陈丽娟,刘刚,等. 通江段木银耳的干燥工艺[J]. 食品工业, 2017,38(2):102-106.

[11] 李定金,段振华,刘艳,等. 调味山药片真空微波干燥特性及其动力学模型[J].食品科技,2018,43(3):86-92.

[12] 过利敏,肖波,孟伊娜,等. 温度对明星杏干燥动力学及品质影响规律研究[J].新疆农业科学,2018,55(1):74-81.

[13] 李昌宝,孙健,辛明,等. 番木瓜热泵干燥特性及数学模型的研究[J].轻工科技,2018,34(2):1-4.

[14] 张牧心,尹少武,刘传平,等. 不同干燥方法下枸杞干燥特性及气流床厚层干燥的压降特性[J].食品工业科技,2017,38(12):103-108.

[15] 方芳, 毕金峰,李宝玉,等. 不同干燥方式对哈密瓜干燥产品品质的影响[J]. 食品与发酵工业, 2010,36(5):68-72.

[16] KOCABIYIK H, YILMAZ N, TUNCEL N B, et al. Drying, energy, and some physical and nutritional quality properties of tomatoes dried with short-infrared radiation[J]. Food & Bioprocess Technology, 2015, 8(3):516-525.

[17] 盛金凤,李丽,李昌宝,等.不同干燥方式对火龙果花品质特性的影响[J].食品科技,2016,41(2):98-103.

[18] 毕金峰,陈瑞娟,陈芹芹,等. 不同干燥方式对胡萝卜微粉品质的影响[J].中国食品学报,2015,15(1):136-141.

[19] 黄艳斌. 微波真空干燥对柠檬片干燥特性及品质的影响研究[D].重庆:西南大学,2017.

[20] WAGN H,XIE H,CHEN S,et al. Effect of different drying methods on drying characteristics and qualities of lemon slices[J]. Transactions of the Chinese Society of Agricultural Engineering,2017,33(14):292-299.

[21] BOCHEK A M, ZABIVALOVA N M, PETROPAVLOVSKII G A.Determination of the esterification degree of polygalacturonic acid [J]. Russian Journal of Applied Chemistry, 2001, 74(5):796-799.

[22] 刘义武,王碧. 柠檬皮中果胶提取工艺研究[J].内江师范学院学报,2011,26(10):14-17.

[23] PARK S, WILKENS L R, KOLONEL L N, et al. Inverse associations of dietary fiber and menopausal hormone therapy with colorectal cancer risk in the multiethnic cohort study[J]. International Journal of Cancer, 2016, 139(6):1 241-1 250.

[24] 蒋丽,陈燕,车振明,等.果胶型柠檬果粕关键技术的研究[J].安徽农业科学,2015,43(7):290-292.

[25] 王海鸥,谢焕雄,陈守江,等. 不同干燥方式对柠檬片干燥特性及品质的影响[J].农业工程学报,2017,33(14):292-299.

[26] 任广跃,刘亚男,乔小全,等.基于变异系数权重法对怀山药干燥全粉品质的评价[J]. 食品科学,2017,38(1):53-59.

[27] REN Guangyue, LIU Yanan, QIAO Xiaoquan, et al.Quality evaluation of Chinese yam drying powder based on variation coefficient weight[J]. Food Science,2017,38(1):53-59.

[28] 周禹含,毕金峰,陈芹芹,等. 不同干燥方式对枣粉品质的影响[J]. 食品科学, 2014, 35(11): 36-41.

[29] 高炜,丁胜华,王蓉蓉,等. 不同干燥方式对柠檬片品质的影响[J].食品科技,2017,42(2):114-119.

Research on drying processes of lemon pomace

LIU Jiang,ZHANG Shiqi,LEI Ji*, SU Feiyan, REN Qian

(Food and Bioengineering College, Xihua University, Chengdu 610039, China)

Abstract Dried lemon pomace pectin extracts were produced from fresh lemon pomace by using different drying methods, including hot air drying, air gradient drying, vacuum drying, freeze drying, microwave drying, microwave-air drying, and freeze-air drying. Indexes such as sensory score, drying energy consumption, and the yield of pectin of dried lemon pomace among different drying methods were measured. The variation coefficient weight method was used to determine their comprehensive scores to find the optimal drying method. The results showed that different drying methods had significant effects on all parameters (P<0.05). Air gradient drying had the highest comprehensive score, which was hot-air drying with a two-stage drying temperature: the pomace was dried to contain (40±2)% moisture at 70 ℃ first, followed by drying to contain 8%-10% moisture at 50 ℃. The sensory score, rehydration rate, energy consumption, pectin yield, pectin viscosity, and the degree of esterification of pectin were 82 points, 4.18, 29 kJ/g, 12.66%, 3.44 MPa·s, and 56.89%, respectively. Hot-air gradient temperature drying is easy and energy-saving,and is a promising drying method for further study.

Key words lemon peel; drying method; pectin