近年来,肉鸭的饲养量在我国得到了极大的发展。据有关报道,我国商品肉鸭出栏量33亿只,占世界总出栏量的80%以上,是世界最大的肉鸭养殖国[1]。肉鸭的大部分脂肪组织连带有蛋白质和水,因此需要进行油脂提取[2]。鸭油胆固醇含量较低,单不饱和脂肪酸、多不饱和脂肪酸的含量高且比例较好,接近维持人类健康的理想值,是一种有待于开发的良好油脂[3-4]。现阶段动物油脂常用的提取方法主要包括干法熬制、湿法熬制、超声提取法[5-7]等。不同的提取方法,出油率不同,对油脂的酸价、过氧化值也有较大影响[8-10]。目前,在禽类油脂中,对鹅油、鸡油的提取工艺研究较多,如李朝阳等[11]采用单因素及响应面法研究超声提取狮白鹅腹部脂肪的工艺,得到最佳工艺参数为液料比 6.3∶1(mL∶g)、超声功率299 W、提取温度 26.4 ℃、提取时间 24.5 min,得到的最大提取率为(90.21±0.13)%。但对鸭油提取工艺的研究报道较少,限制了鸭油的加工利用。

本实验室前期研究发现,干法、湿法熬制处理鸭脂肪,不仅出油率较低,而且所得鸭油的酸价、过氧化值均超过国家相关标准的限量值,表明干法、湿法不适合鸭油的提取。因此,本实验以鸭体内脂肪为实验材料,研究了超声波提取法处理对出油率、鸭油酸价、过氧化值的影响,并用响应面法优化提取条件,以期为生产出优质鸭油提供参考。

鸭脂肪组织,重庆市梁平谢鸭子食品有限公司提供;石油醚、乙醚、异丙醇、三氯甲烷、冰乙酸均为分析纯,购自重庆川东化工有限公司。

TUC-300超声清洁仪,深圳市歌能清洗设备有限公司;RE52CS-1旋转蒸发器,上海亚荣生化仪器厂;DB-4A电热板,金坛市城西峥嵘实验仪器厂;a808绞肉机;上海九阳股份有限公司。

将鸭脂肪组织洗净,用绞肉机搅碎,冷藏保存用于超声提取法相关研究。

1.3.1 鸭油质量指标的测定

1.3.1.1 酸价

按照国标GB5009.229[12]第一法,以乙醚-异丙醇混合鸭油,以KOH标准溶液进行滴定。根据消耗KOH标准溶液体积计算鸭油酸价。

1.3.1.2过氧化值

按照国标GB5009.227[13]第一法,以三氯甲烷-冰乙酸混合鸭油,以Na2S2O3标准溶液进行滴定,根据消耗Na2S2O3计算鸭油过氧化值。

1.3.1.3 鸭油出油率的测定[14]

鸭油出油率按公式(1)计算。

出油率![]()

(1)

1.3.2 超声波法提取鸭油

1.3.2.1 单因素试验

(1)熬制时间对鸭油的影响。称取洗净的鸭脂肪组织50 g,用绞肉机搅碎,采用沸程60~90 ℃的石油醚作为提取剂,液料比2∶1(mL∶g),将鸭脂肪组织与石油醚混合均匀,在提取温度40 ℃,提取功率480 W的条件下,分别提取20、30、40、50、60 min,过滤油渣、旋转蒸发仪蒸发石油醚得到鸭油。测定鸭油出油率、酸价、过氧化值。

(2)熬制温度对鸭油的影响。称取洗净的鸭脂肪组织50 g,用绞肉机搅碎,采用沸程60~90 ℃的石油醚作为提取剂,液料比2∶1(mL∶g),将鸭脂肪组织与石油醚混合均匀,在提取时间为40 min,提取功率为480 W, 在提取温度分别为20、25、30、35、40 ℃的条件下提取,过滤油渣、旋转蒸发仪蒸发石油醚得到鸭油。测定所得鸭油的出油率、酸价、过氧化值。

(3)料液比对鸭油的影响。称取洗净的鸭脂肪组织50 g,用绞肉机搅碎,采用沸程为60~90 ℃的石油醚作为提取剂,提取液料比分别为2∶1、3∶1、4∶1、5∶1、 6∶1,将鸭脂肪组织与石油醚混合均匀,提取时间为40 min,提取温度40 ℃提取,提取功率480 W进行超声提取,过滤油渣、旋转蒸发仪蒸发石油醚得到鸭油。测定所得鸭油出油率、酸价、过氧化值。

(4)超声功率对鸭油的影响。称取洗净的鸭脂肪组织50 g,用绞肉机搅碎,采用沸程为60~90 ℃石油醚作为提取剂,液料比2∶1,将鸭脂肪组织与石油醚混合均匀,提取功率分别为120、240、360、480、600 W的条件下进行超声提取,提取时间为40 min,提取温度40 ℃,过滤油渣、旋转蒸发仪蒸发石油醚得到鸭油。测定鸭油的出油率、酸价、过氧化值。

1.3.2.2 响应面法优化超声波提取鸭油的条件

以出油率为评价指标,在单因素实验的基础上根据Box-Behnken中心组合试验设计原理,采用4因素3水平响应面分析法进行实验设计[15-19],确定超声提取鸭油的最佳工艺条件。

每项测定均重复3次以上,所得结果用![]() 表示,采用SPSS 24.0进行数据分析,图表采用Design-Expert 11、Origin 2017软件绘制。

表示,采用SPSS 24.0进行数据分析,图表采用Design-Expert 11、Origin 2017软件绘制。

鸭脂肪组织中不饱和脂肪酸较多,易发生氧化,因此选择酸价、过氧化值作为评价鸭脂肪氧化程度的指标[20-21]。

测得实验用鸭脂肪组织的酸价为(1.09±0.03) mg/g,过氧化值为(0.09±0.01) g/100 g,符合GB10146—2015《食品安全国家标准食用动物油脂》[22]规定的酸价≤ 2.5 mg/g,过氧化值≤ 0.20 g/100 g标准,可以用作熬制鸭油的原料。

与传统的油脂提取方法相比,超声波提取法具有提取时间短、提取效率高、能耗低等优点而得到广泛的应用[23]。油脂能较好地溶于石油醚等有机溶剂中,而石油醚具有易挥发、易回收等优点,常作为油脂提取剂[24-25]。本研究以石油醚作为鸭油提取剂,就超声波提取鸭油的主要影响因素时间、温度、超声功率、料液比进行了研究。

2.2.1 超声时间对提取鸭油的影响

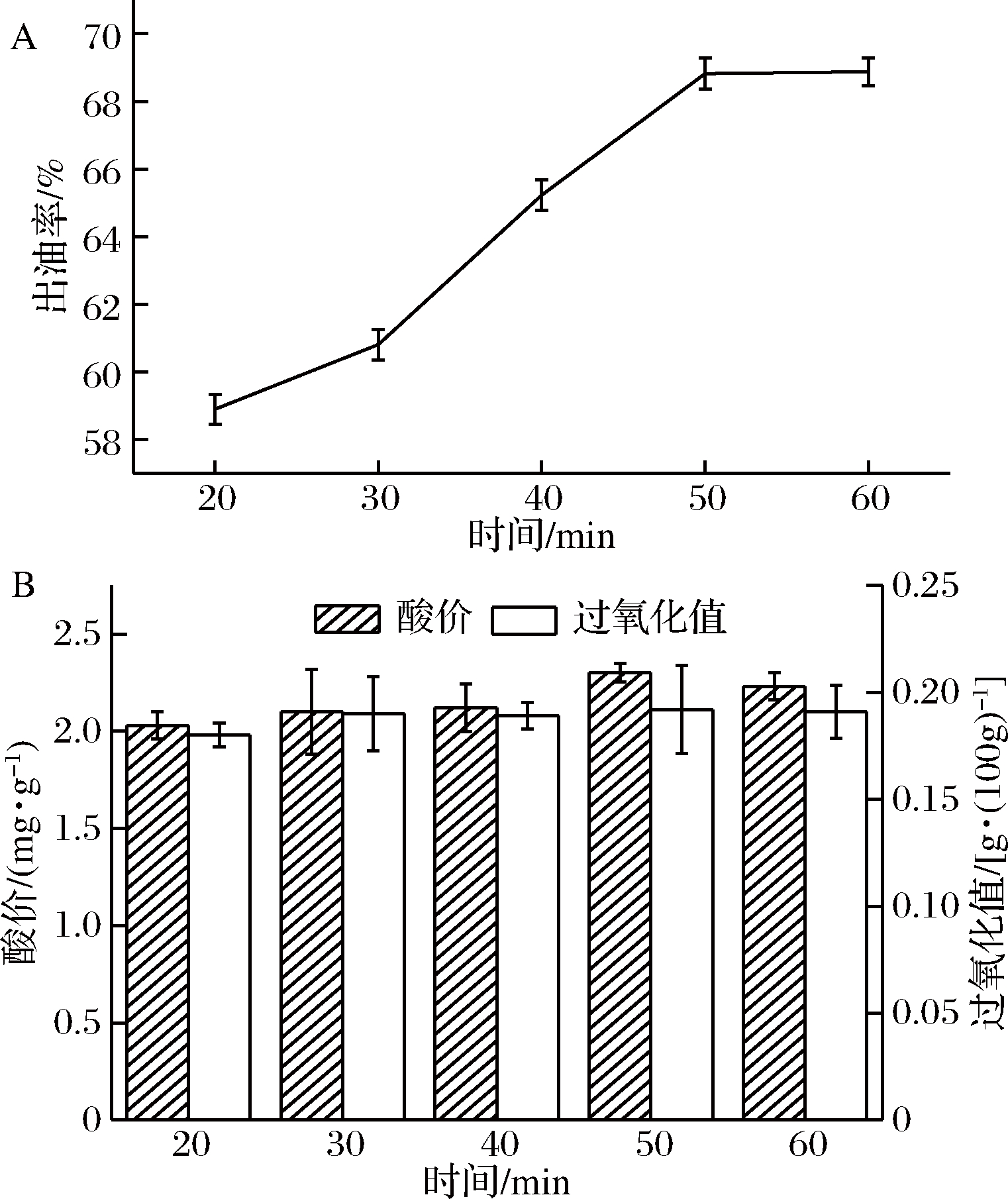

石油醚为提取剂,设超声功率480 W,液料比为2∶1,提取温度为40 ℃,分别提取20、30、40、50、60 min。超声时间对鸭油出油率、酸价、过氧化值的影响结果见图1。

A-出油率;B-酸价和过氧化值

图1 超声时间对鸭油出油率、酸价、过氧化值的影响

Fig.1 Influence of ultrasonic time on oil yield, acid value and peroxide value of duck oil

由图1可以看到,在温度为40 ℃、超声功率为480 W、液料比2∶1条件下,提取时间20~50 min时,随着时间的增加鸭油出油率不断增加,50 min后出油率趋于平稳。与王丽娟等[26]的实验结果一致。所得鸭油的酸价、过氧化值均在国家标准规定的限量范围内。实验得到提取鸭油较优时间为50 min,为下面响应面的参数设定提供参考。

2.2.2 超声温度对提取鸭油的影响

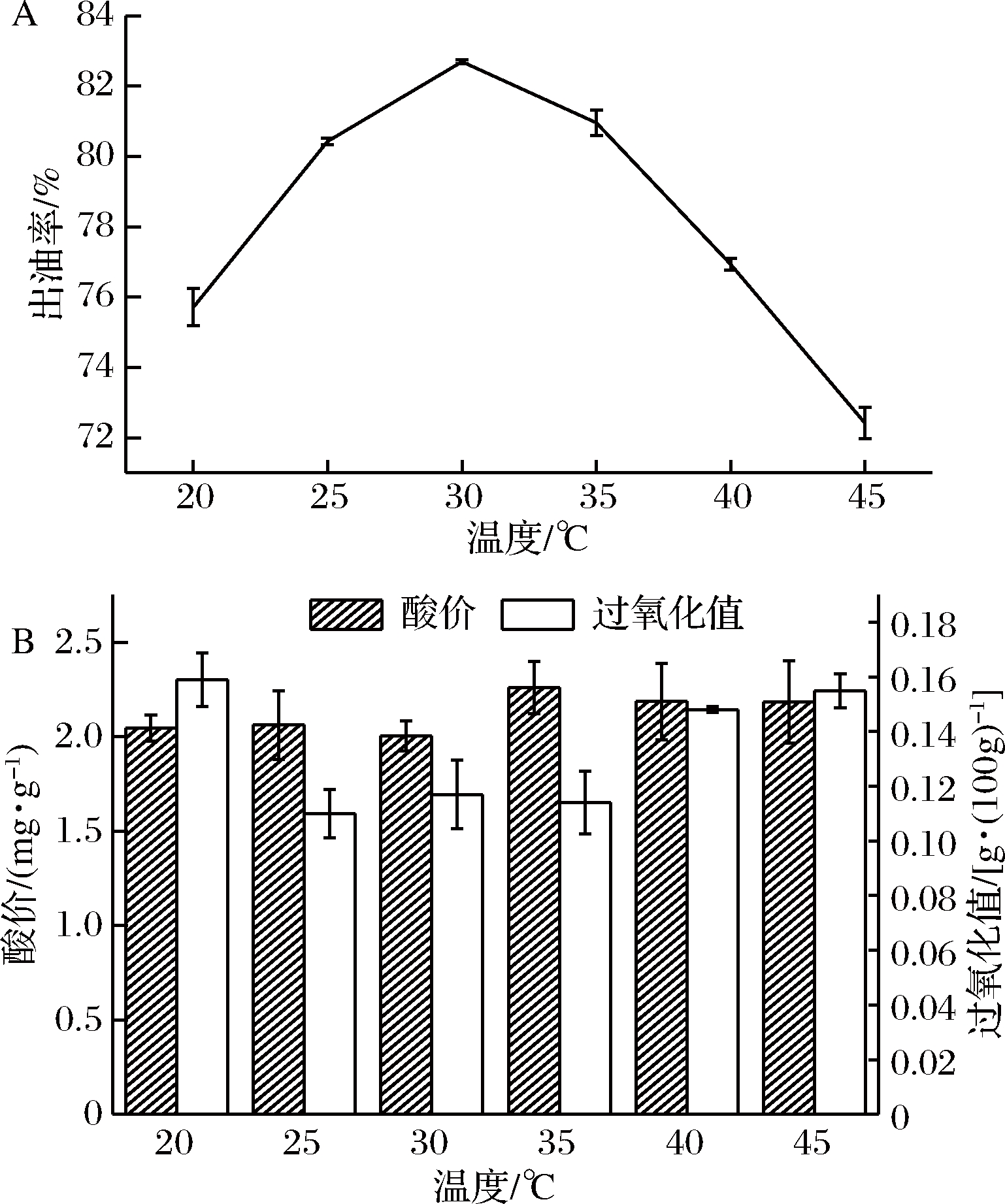

以石油醚为提取剂,设超声功率480 W,料液比1∶2,在20、25、30、35、40、45 ℃分别熬制30 min得到超声温度对鸭油出油率、酸价、过氧化值的影响见图2。

A-出油率;B-酸价和过氧化值

图2 超声温度对鸭油出油率、酸价、过氧化值的影响

Fig.2 Influence of ultrasonic temperature on oil yield, acid value and peroxide value of white duck oil

由图2可以看出,在液料比2∶1、功率为480 W、时间30 min条件下,在20~30 ℃,出油率不断增加,30 ℃后呈下降趋势。与胡爱军等[27]的研究结果一致。所得鸭油过氧化值、酸价均符合国家标准。实验得到提取鸭油的较优温度为30 ℃,为下面响应面的参数设定提供参考。

2.2.3 液料比对提取鸭油的影响

以石油醚为提取剂,液料比分别为2∶1、3∶1、4∶1、5∶1、 6∶1,在超声功率480 W,超声温度40 ℃,超声处理30 min,得到液料比对鸭油出油率、酸价、过氧化值影响见图3。

A-出油率;B-酸价和过氧化值

图3 超声处理的液料比对鸭油出油率、酸价、过氧化值的影响

Fig.3 Effect of ultrasonic liquid ratio on oil yield, acid value and peroxide value of duck oil

由图3可以看到,在超声功率为480 W、时间30 min、温度为40 ℃的条件下,液料比在2∶1~5∶1时随着液料比的增加,出油率不断增加;在液料比为5∶1后出油率趋于平稳。与李朝阳等[11]研究结果一致。所得鸭油的酸价、过氧化值均符合国家标准。实验得到提取鸭油的较优液料比为5∶1,为下面响应面的参数设定提供参考。

2.2.4 超声功率对提取鸭油的影响

以石油醚为提取剂,液料比为2∶1,温度40 ℃,选择超声功率分别为120、240、360、480、600 W提取30 min,得到超声功率对鸭油出油率、酸价、过氧化值的影响见图4。

A-出油率;B-酸价和过氧化值

图4 超声功率对鸭油出油率、酸价、过氧化值的影响

Fig.4 Influence of ultrasonic power on oil yield, acid value and peroxide value of white duck oil

由图4可以看到,在温度为40 ℃、时间30 min、液料比2∶1条件下,超声功率在240~360 W时,鸭油出油率呈现上升趋势;当超声功率在360 W时鸭油出油率最高为78.03%,超过360 W后出油率呈现下降趋势,与毕艳红等[28]研究结果一致。所得鸭油的过氧化值、酸价均符合国家标准。实验得到提取鸭油的较优提取功率为360 W,为下面响应面的参数设定提供参考。

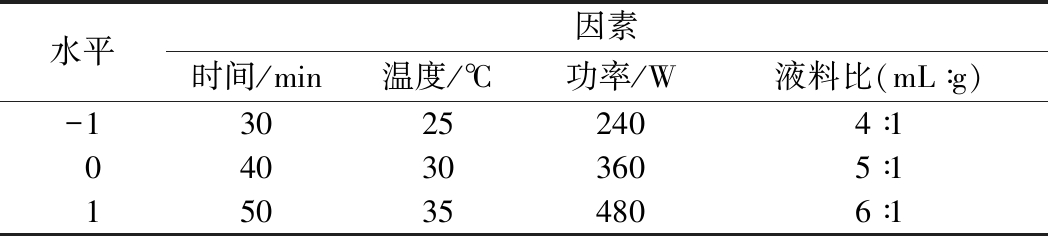

为了得到超声波处理提取鸭油的最佳条件,根据上述单因素实验得到的较优提出条件,用响应面法对超声功率、超声时间、超声温度、液料比进行进一步的优化,试验因素水平编码表见表1。

表1 响应面试验因素水平编码表

Table 1 Response surface test factor level coding table

水平因素时间/min温度/℃功率/W液料比(mL∶g)-130252404∶1040303605∶1150354806∶1

通过超声波提取单因素实验得到的鸭油,酸价、过氧化值均未超过国家标准。所以本试验主要以出油率作为考察指标。结果见表2。

测定了以上29组实验所得鸭油的酸价、过氧化值,均符合国家标准。

通过Design Expert 11对试验结果进行分析后得出其回归方程如下∶Y=87.96-0.051×B+0.000 2×C-0.000 2×D-0.000 5×AB+0.000 3×AC-0.000 6×AD-0.000 2×BC+0.000 3×BD-0.000 2×CD-3.97×A2-8.97×B2-3.97×C2-3.97×D2

表2 响应面试验结果

Table 2 response surface test results

试验号时间/min温度/℃功率/W液料比出油率/%150303606∶180.01±1.35 240352405∶175.01±0.26 340253604∶175.02±1.11440354805∶175.01±1.74 550253605∶175.02±1.89 640253606∶175.02±1.10 740303605∶187.96±0.56 830303606∶180.01±0.98 940353604∶175.01±1.75 1030353605∶175.01±0.88 1140302404∶180.01±1.43 1240303605∶187.96±0.59 1340302406∶180.01±1.02 1430303604∶180.01±1.53 1540304806∶180.01±0.96 1640252405∶175.02±0.86 1750304805∶180.01±0.82 1830304805∶180.01±0.36 1950303604∶180.01±1.102040254805∶175.02±1.172130302405∶180.01±1.58 2230253605∶175.02±1.08 2340303605∶187.96±1.29 2440303605∶187.96±0.75 2540353606∶175.01±1.23 2640303605∶187.96±0.55 2750353605∶175.01±1.76 2850302405∶180.01±1.13 2940304804∶180.01±0.24

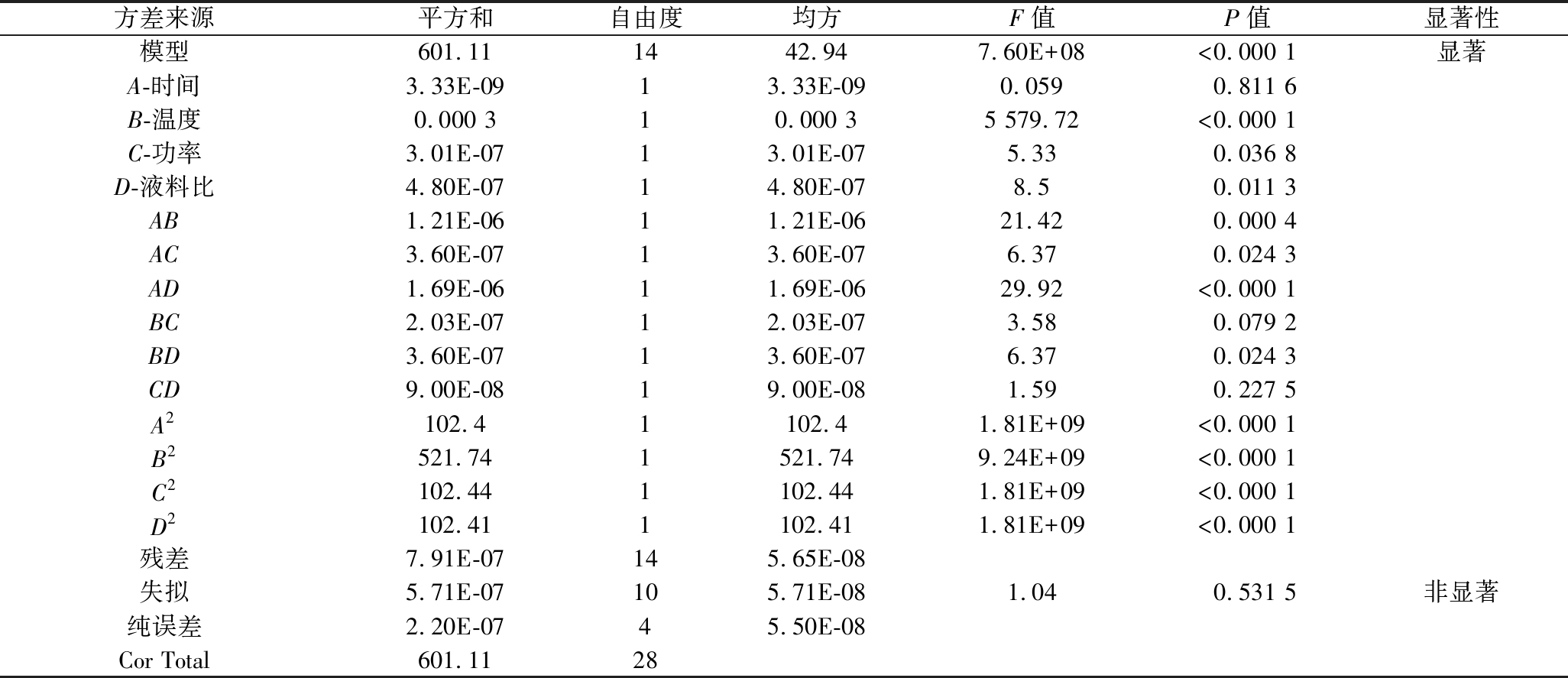

表3 回归方程的方差分析表

Table 3 analysis of variance of regression equation.

方差来源平方和自由度均方F值P值显著性模型601.111442.947.60E+08<0.000 1显著A-时间3.33E-0913.33E-090.0590.811 6B-温度0.000 310.000 35 579.72<0.000 1C-功率3.01E-0713.01E-075.330.036 8D-液料比4.80E-0714.80E-078.50.011 3AB1.21E-0611.21E-0621.420.000 4AC3.60E-0713.60E-076.370.024 3AD1.69E-0611.69E-0629.92<0.000 1BC2.03E-0712.03E-073.580.079 2BD3.60E-0713.60E-076.370.024 3CD9.00E-0819.00E-081.590.227 5A2102.41102.41.81E+09<0.000 1B2521.741521.749.24E+09<0.000 1C2102.441102.441.81E+09<0.000 1D2102.411102.411.81E+09<0.000 1残差7.91E-07145.65E-08失拟5.71E-07105.71E-081.040.531 5非显著纯误差2.20E-0745.50E-08Cor Total601.1128

式中:A表示时间;B表示温度;C表示功率;D表示料液比。对上述响应面试验结果进行方差分析。

2.3.1 响应面回归模型的建立与分析

由表3可以看出,回归模型极显著(模型的P<0.000 1),失拟项P=0.531 5(>0.05),无显著性影响,说明残差均由随机误差引起,模型规定适当,可用回归方程代替试验真实点对试验结果进行分析,其校正决定系数为0.997 3,有99.73%的试验数据的变异性可用此回归模型来解释。因此,回归方程能较好地描述各因素与响应值之间的关系,各具体试验因子对响应面值的影响不是简单的线性关系。4因素中有A、AD、A2、B2、C2、D2对试验结果有极显著的影响(P<0.000 1),C、D、AB、AC、BD对试验结果有显著的影响(P<0.05)。4因素对出油率影响的大小顺序是B>D>C>A,即温度>液料比>功率>时间。

2.3.2 两因素交互作用分析

4个因素两两交互作用的三维响应面图,如图5所示。

a-温度和时间;b-料液比和时间;c-功率和时间;d-功率和温度;e-料液比和温度;f-料液比和功率

图5 各因素对鸭油出油率影响响应面图和等高线图

Fig.5 Response surface and contour map of the influence of various factors on duck oil yield

依据响应面的等高线的形状越接近椭圆形和曲面倾斜度越陡,响应值对于处理条件改变的敏感程度越大,因素间交互作用越显著,反之则交互作用不显著。由图5可看出,4个因素对出油率的影响都是呈现先增大后减小的趋势。图5-a、图5-b、图5-c、图5-e的响应面图坡度很陡,表明温度和时间、液料比和时间、功率和时间、液料比和温度的交互作用极显著;图5-d、图5-f的响应面图坡度较平,表明功率与液料比、温度与功率没有显著的交互作用。

2.3.3 最佳工艺参数的确定

使用Design Expert 11软件处理、分析数据,鸭油提取最佳条件为时间43.61 min,温度30.47 ℃,功率为360 W,液料比5.14∶1。此条件下预测的出油率为87.02%。考虑提取条件的可操作性,将所得条件进行适当修正,设定时间43 min、温度30 ℃、超声功率360 W、液料比5∶1。在此条件下重复实验5次,得到出油率为(86.83±0.40)%,与理论值的相对误差为0.22%,表明修正后的鸭油提取最佳条件与理论值差异不显著是可行的。

对该最佳提取条件进行扩大实验。取500 g鸭脂肪,在时间43 min、温度30 ℃、超声功率360 W,石油醚为提取剂,液料比5∶1的条件下重复提取5次,得到出油率为(86.08±0.24)%,与理论值的相对误差为0.11%,表明该最佳提取工艺参数可运用于实际工业生产。

本研究结果表明,超声波处理鸭脂肪提取鸭油是比较恰当的方法,该方法最佳提取条件为时间43 min、温度30 ℃、功率360 W、液料比5∶1,出油率达到86%以上,鸭油的酸价、过氧化值均符合国家相关标准的要求。

通过实验发现温度是提取过程的最主要因素,随着温度的不断升高,鸭油提取率不断上升,这是因为随着温度升高溶剂溶解能力不断提高,分子运动不断加速,使得鸭油扩散到溶剂更快速充分,但是当温度超过某个值时提取率下降,这时可能因为随着温度的升高溶剂挥发速度不断加快,从而影响出油率[27]。

提取时间作为提取过程的重要因素,随着时间的延长鸭油的提取率不断上升,一定时间后趋于平稳。这是由于在超声处理初期提取液中渗透压较大,随着时间的延长鸭油在溶剂中得到充分的扩散,因此提取率相应上升。某段时间后溶液中渗透压逐渐达到平衡,提取率也相应趋于平稳[26]。

提取功率是提取过程的重要因素,随着提取功率增大,所产生的机械效应和空化效应越强烈,鸭脂肪的释放和扩散速度也就越快,因此鸭油的提取率也会随之上升。但是当提取功率达到一定值以后,鸭油的提取率也相应趋于平稳甚至下降,首先这是因为鸭油内外的渗透压已经趋于平衡,提高功率对鸭油的渗出作用不大。其次,随着功率的增大,体系的温度也会在一定的范围内升高,造成溶剂的挥发,同时提取功率过大会引起鸭脂肪内部结构的破坏,造成提取率下降[28]。

液料比是提取过程的重要因素,随着溶剂用量的增加,鸭油的提取率上升,这是由于溶剂增加,有利于油脂的渗出,同时增加了鸭脂肪与溶剂的接触面积。但当料液比达到一定数值后鸭油提取率趋于稳定,这是因为溶液体系中的渗透压已经趋于平衡,大部分的鸭油已经渗出,溶剂的增加对提取率影响不大[29]。

鸭油由13种脂肪酸组成,不饱和脂肪酸含量可达70.3%[30],因此易发生氧化。通过本研究发现,用超声波提取法获得的鸭油,酸价、过氧化值虽然未超过国家标准的限量值,但相比较于鸭脂肪还是发生了一定程度的氧化。为了提升所得鸭油的品质,需进一步研究、选择合适的抗氧化剂在鸭油生产过程中使用,已获得更优品质的鸭油。

[1] WANG D Y, ZHU Y Z, XU W M. Composition of intramuscular phospholipids and free fatty acids in three kinds of traditional Chinese duck meatproducts[J]. Poultry Science, 2009, 88(1):221-226.

[2] 韩海娜, 王宝维, 崔爱秀,等. 响应面法优化鸭油精炼工艺的研究[J]. 中国家禽, 2013, 35(18):29-33.

[3] 吴海玥. 动物油脂生产加工技术研究进展[J]. 青海畜牧兽医杂志, 2014, 44(1):40-41.

[4] 包音都古荣·金花,HESHUOTE MAILIS等.动物性油脂和植物油的安全性分析与评价[J].中国畜牧兽医,2016,43(4):1 111-1 117.

[5] FARMANI J,ROSTAMMIRI L.Characterization of chicken waste fat for application in food technology[J]. Journal of Food Measurement & Characterization,2015,9(2):151-159.

[6] ARNAUD E, COLLIGNAN A.Chicken fat dry fractionation: Effects of temperature and timeon crystallization, filtration and fraction properties[J]. European Journal of Lipid Science of Technology, 2010, 110(3): 239-244.

[7] RASLI H I, SARBON N M. Effects of different drying methods on the rheological, functional and structural properties of chicken skin gelatin compared to bovine gelatin.[J]. International Food Research Journal, 2015, 22(2):584-592.

[8] ZHANG J, CHEN L, TANG X, et al. Ultrasonic-assisted ethanol extraction of flavonoids from Epimedium and their antioxidative effects on fats and oils[J]. Chinese Journal of Bioprocess Engineering, 2012, 10(1):13-18.

[9] ZHANG L, BI Y , RUI H. Effects of microwave rendering on the yield and characteristIcs of chicken fat from broiler abdominal fat tissue[J]. Journal of Food Science & Technology, 2013, 50(6):1 151-1 157.

[10] LIN L K, TAN F J. Influence of rendering methods on yield and quality of chicken fat recovered from broilerskin[J]. Asian-Australas J Anim Sci, 2017, 30(6):872-877.

[11] 李朝阳, 李良玉, 贾鹏禹,等. 鹅脂肪提取工艺研究及其组成分析[J]. 中国食品添加剂, 2017(11):71-77.

[12] 中国国家标准化管理委员会.GB 5009.227—2016,食品安全国家标准食品中 过氧化值的测定[S]. 北京:中国标准出版社,2017.

[13] 中国国家标准化管理委员会.GB 5009.229—2016,食品安全国家标准食品中 酸价的测定[S]. 北京:中国标准出版社,2017.

[14] 隋明, 姚瑞玲, 余彩霞. 鹅油提取及理化指标分析[J]. 粮食与油脂, 2016, 29(3):42-45.

[15] CHEN F, ZHANG Q, FEI S, et al. Optimization of ultrasonic circulating extraction of samara oil from Acer saccharum using combination of Plackett-Burman design and Box-Behnken design[J]. UltrasonSonochem, 2017, 35(Pt A):161-175.

[16] HONG I K, JEON H, KIM H, et al. Preparation of waste cooking oil based biodiesel using microwave irradiation energy[J]. Journal of Industrial and Engineering Chemistry, 2016, 42: 107-112.

[17] JALALIAN I J, MOHAMMADIUN M, MOQADAM H H, et al. Box-Behnken statistical design to optimize thermal performance of energy storage systems[J]. Heat & Mass Transfer, 2017(3):1-10.

[18] SADHUKHAN S, SARKAR U. Production of biodiesel fromCrotalariajuncea, (Sunn-Hemp) oil using catalytic trans-esterification: Process optimisation using a factorial and Box-Behnken design[J]. Waste & Biomass Valorization, 2016, 7(2):343-355.

[19] DWIVEDI G, SHARMA M P. Application of Box-Behnken design in optimization of biodiesel yield from pongamia oil and its stability analysis[J]. Fuel, 2015, 145(18):256-262.

[20] SHAHIA H B, IAN D, TION, et al. Effects of roasting on kernel peroxide value, free fatty acid, fatty acid composition and crude protein content[J].Plos One, 2017, 12(9):e0184279.

[21] 夏义苗, 王欣, 毛锐,等. 基于理化指标及主成分分析的葵花籽油品质综合评价指标的建立[J]. 分析测试学报, 2015, 34(9):999-1 007.

[22] 中国国家标准化管理委员会.GB10146—2015,食品安全国家标准 食用动物油脂[S]. 北京:中国标准出版社,2016.

[23] XIAO S, ZHANG Y, XIE J, et al. Ultrasonic-assisted extraction of squalene and vitamin E based oil from Zizyphi Spinosae Semen and evaluation of its antioxidant activity[J]. Journal of Food Measurement and Characterization, 2018, 12(4): 2 844-2 854.

[24] OMAR K A , LIU R , WANG X . Effects of ultrasound-assisted extraction on yield of flaxseed oil, β- and γ- tocopherols optimized by orthogonal array design[J]. European Journal of Lipid Science and Technology, 2014, 116(10):1 412-1 420.

[25] TIAN Y, XU Z, ZHENG B, et al. Optimization of ultrasonic-assisted extraction of pomegranate (Punica granatum L.) seed oil.[J]. Ultrasonics Sonochemistry, 2013, 20(1):202-208.

[26] 王丽娟,杨宋琪,郭兴霞,罗光宏.响应面法优化超声波辅助提取葡萄籽中油脂及其脂肪酸成分分析[J].粮食与油脂,2018,31(3):49-52.

[27] 胡爱军, 冯棋琴,郑捷. 超声波强化提取油茶籽油的研究[J].中国油脂, 2009,34(2):17-19.

[28] 毕艳红, 王朝宇, 陈晓明,等. 超声波辅助酶法提取苹果籽油工艺优化及其脂肪酸组成分析[J]. 中国油脂, 2014, 39(10):19-23.

[29] 侯杰, 王宝维, 葛文华, 等. 超声波辅助法提取鹅肥肝油工艺的研究[J]. 中国粮油学报, 2013, 28(9): 75-81.

[30] 许浮萍, 张兰威, 曹阳,等. Sn-2甘一酯薄层色谱方法改进及鸭油脂肪酸组成研究[J]. 食品科技, 2013(10):64-69.