罗非鱼(tilapia)隶属辐鳍鱼纲、鲈形亚目、慈鲷科、非鲫属。原产于非洲,是一种热带小型鱼类[1]。其肉味鲜美,营养丰富,素有“白色三文鱼”、“不需要蛋白质的蛋白源”的美誉[2]。因其湿分很高(湿基约79%),捕捞后若不采取合适的方法及时处理,在自身酶与微生物的作用下极易腐败变质,难以久贮。因此研究制定恰当的罗非鱼干燥方式已迫在眉睫。目前传统的国内外有关罗非鱼干燥模式主要包含:真空冷冻干燥[3-5]、热风干燥[6-7]、真空微波干燥[2,8]、超临界CO2干燥[9-10]、热泵干燥[11-12]、组合干燥[13-14]等。但传统的干燥方式很难满足罗非鱼产业集约化、产品多元化、规范化发展的需求,且目前研究报道多停留在干燥工艺阶段,而对其干燥特性方面的报道较少。因此,在传统的干燥方式基础上研究罗非鱼片现代产业化的干燥方式及特性显得尤为重要。

渗透处理具有节能、改善贮藏特性,而且具有保持制品的色泽、改善风味、提高制品品质等优点,已广泛应用于果蔬、肉类等产品[15-16]。超声波处理不但能够提高干燥速率,而且还可以在一定程度上保留物料的营养成分,同时具有节省能源、改善制品的质构特性等效果[17]。基于超声渗透处理则有效集结则了两者的优点,提高了脱水效果,并在一定程度上改善了制品的品质[18-20]。但处理后的物料依然含有大量的自由水,要实现物料的长期保存还需采用其他干燥方式进行后期的干燥处理。

近年来真空微波干燥技术已在水产品的干燥领域崭露头角[21-22]。然而,仅采用该方式,物料尖角部位易产生焦化现象,同时干燥终点不易判别,物料容易干燥过度[23]。因此,把超声渗透与真空微波结合,则二者独特优势得以充分施展[24-25]。

传热传质、产品质量和能源损耗是罗非鱼干燥阶段首要考量的指标。为研究各支配因素及考量指标对物料干燥速率的影响,国内外学者提出诸多经验或半经验模型,如:Modified Page、Henderson-Pabis、Two term exponential Pag、Logarithmic等,用以描述其薄层干燥过程[26-28]。这些经验模型的基本核心思想是把物料干燥历程看成一个“黑箱”,设定模型输入参数,输出模型实验测量结果,推断输入与输出参数结果[29]。而具有广泛适用性和兼容性的Weibull概率函数能对“黑箱”实现阶段性解析,近年来被应用于干燥动力学领域,URIBE等[30]发现Weibull函数能够较好地适用于人参果的对流干燥动力学。BANTLE等[31]阐述了在常压冷冻干燥过程中Weibull函数各参数受物料颗粒、风速和温度的影响。但是未见其对罗非鱼片真空微波干燥动力学的研究。

该文重点研究了切片厚度T、微波功率W和真空度V对罗非鱼片真空微波干燥特性的影响,应用Weibull概率函数建立预处理罗非鱼片真空微波干燥动力学模型,探索并论述了尺度参数α和形状参数β的物理意义及影响因素,同时对罗非鱼片干燥进程的水分有效扩散系数和活化能进行计算,以期为罗非鱼片干燥加工调控、预测提供参考,也为拓展Weibull概率分布函数的应用范畴提供一些理论依据。

1 材料与方法

1.1 实验材料与试剂

罗非鱼体重为(1.4±0.2)kg,购于广东省湛江市湖光市场,经去皮、去头、去内脏并清洗切片待干燥使用。采用烘箱法测得罗非鱼的初始含水率为78%~80%(湿基)。

NaCl(纯度≧99.5%),湛江科铭科技有限公司。

1.2 实验主要设备

JDH-1GZ型微波真空干燥箱,广州永泽微波能设备有限公司;AY120型分析天平,日本岛津公司;DZF-6050型真空干燥箱,上海精宏实验设备有限公司;KQ-500DE型数控超声波清洗机,昆山市超声仪器有限公司。

1.3 实验方法与设计

根据本课题组及前期的预实验结果,将罗非鱼脊背肉切成100 mm×50 mm左右的矩形、厚度(T)5、7、9 mm的鱼片的质量在40 g左右。切好的鱼片浸入35 g/L的NaCl溶液中30 ℃的水浴下超声波(400 W)辅助渗透处理75 min。渗透处理结束后用吸水纸吸取鱼片表面多余的水分并转入到真空微波干燥箱中进行干燥处理。单次微波真空1 min,真空运转2 min,循环2次(6 min)测定罗非鱼片质量参数,每次称重时间保持在30 s内,直至相邻两次质量之差不超过0.05 g。真空微波干燥箱体内温度设定在(30±3)℃,每次实验前将样品承载盘在腔体内预热,具体实验安排与参数设置如表1所示[32],每次实验平行3次。

1.4 Weibull分布函数拟合中的指标测定

1.4.1 水分比及干燥速率的计算

水分比MR[5]表示在一定干燥条件下物料干燥过程中水分含量的变化。计算公式如公式(1)所示:

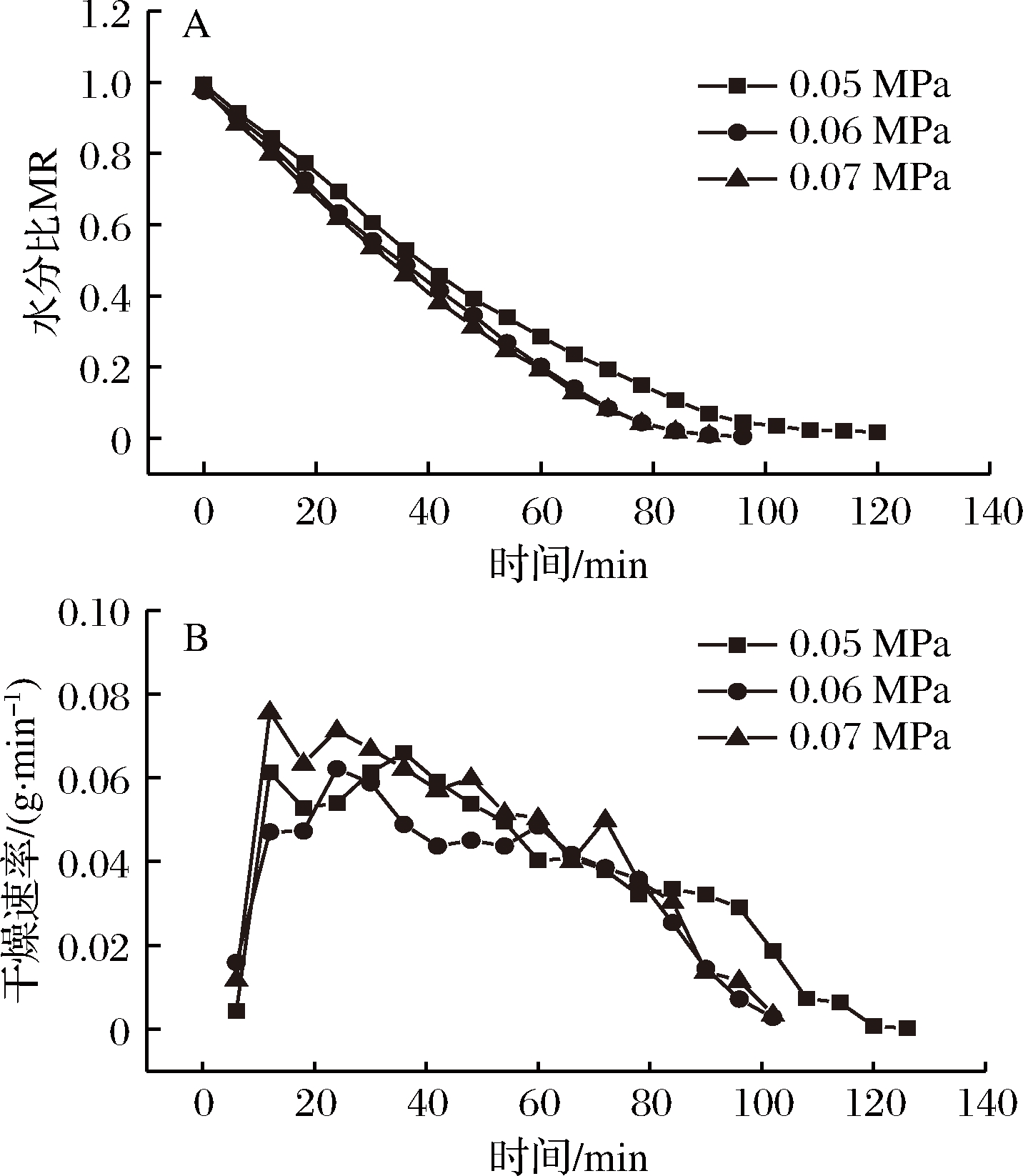

表1 实验设计与参数设置

Table 1 Experimental design and parameter settings

编号鱼片厚度(T)/mm微波功率(W)/W真空度(V)/MPa153960.06273960.06393960.06472640.06573300.06673960.05773960.07

(1)

式中:Mt,t时刻鱼片干基含水率,%;Mo,鱼片初始干基含水率,%;Me,鱼片平衡时干基含水率。由于罗非鱼片平衡时干基含水率Me远小于Mt和Mo,可忽略不计,因此简化为(2)式所示:

(2)

干燥速率DR为描述物料干燥速度快慢的物理量,其值越大干燥的就越快。计算公式[8]如公式(3)所示:

(3)

式中:Mt1和Mt2分别为t1与t2前后相邻2时刻所对应的干基含水率(g/g);

1.4.2 Weibull分布函数[33]

表达式如(4)所示:

(4)

式中:t,干燥时间,min;α尺度参数,干燥速率常数,其值约等于脱去整个物料63%的水分所需要的时间(min);β形状参数,无量纲数,与物料干燥速率和水分的迁移机制有关。

1.4.3 有效水分扩散系数Deff的计算

由于物料的厚度相对于其横截面积很小,可将其水分扩散视为一维扩散,故此可采用简化的Fick第二定律来计算物料的水分扩散系数Deff,GRANK在1975年提出该方程的解法[34]。假设物料有相同的初始含水率,湿分含量均匀分布,物料内湿分迁移阻力均匀分布并且忽略干制过程物料的收缩率,那么其方程表达式如公式(5)所示:

(5)

式中:Deff,物料有效水分扩散系数,m2/min;L,物料厚度的一半,m;t,干燥时间,min;n,组数;对于较长时间干燥物料(MR<0.6),该方程可简化为如公式(6)所示:

(6)

对等式两边取自然对数,简化后如公式(7)所示:

(7)

采用公式(7),绘制lnMR与t的散点图,并进行线性拟合得到斜率k,既得水分有效扩散系数Deff。

Weibull分布函数能够用于近似估量有效水分扩散系数Dcal,且不受水分迁移方式的制约,计算如公式(8)所示[31]:

(8)

式中:r,体积等效半径,即与罗非鱼片等体积的球体的半径,m;α,尺度参数。

有效水分扩散系数和估算水分有效扩散系数之间的数学表达式如公式(9)所示:

(9)

式中:Rg,几何参数。

1.4.4 活化能的计算

活化能Ea是用来表示物料干燥过程中脱去单位水分所需启动的能量,其值越大,表示脱水越困难。根据文献报道[35],物料微波干燥过程中,物料的有效水分扩散系数Deff与微波功率P之间服从Arrhenius方程。如公式(10)所示:

(10)

式中:Do,Arrhenius方程的指数前因子,m2/s;Ea,活化能,W/g;m,物料质量,g;P,微波功率,W。

将(9)式带入(10)式,即得表达式如公式(11)所示:

(11)

1.5 数据处理与分析

采用制图软件Origin 2017进行绘图。Weibull模型拟合采用JMP 13.0非线性拟合功能拟合,拟合优度由决定系数R2、均方根误差RMSE和误差平方和SSE来评价。决定系数R2越大、均方根误差RMSE与误差平方和SSE越小则拟合效果越好,其表达式如下所示[28]:

(12)

(13)

(14)

式中:MRexp,i,物料干燥实验时第i个水分比;MRpre,i,拟合模型时第i个水分比;n,实验测定数据个数;![]() 为实验中i个实际值的均值。

为实验中i个实际值的均值。

2 结果与分析

2.1 罗非鱼片真空微波干燥动力学

2.1.1 厚度对罗非鱼片真空微波干燥特性的影响

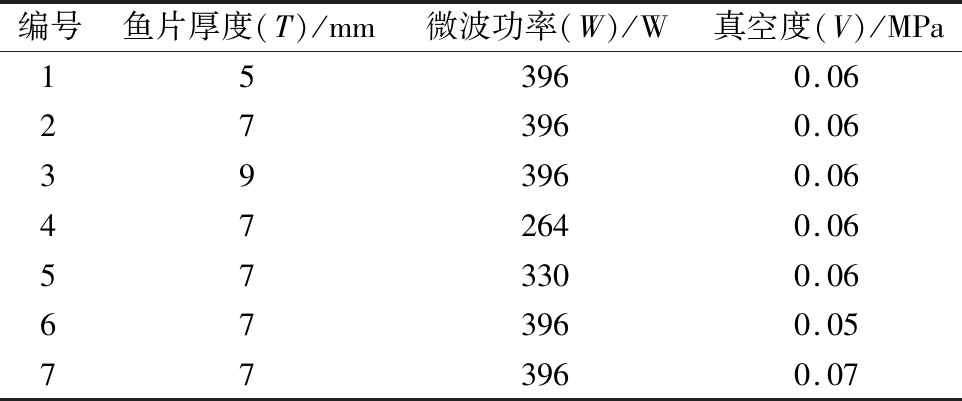

图1是微波功率396 W,真空度为0.06 MPa,不同厚度条件对真空微波干燥罗非鱼片水分比及干燥速率的影响。

图1 不同厚度对水分比和干燥速率的影响

Fig.1 Effect of different thickness on moisture ratio and drying rate

由图1-A可知,鱼片厚度为5、7、9 mm时,罗非鱼片达到平衡含水量需要的时间分别72、108、114 min。随着鱼片厚度的增加,罗非鱼片干制至平衡含水量所需的时间相应增加,此结论与李定金等[36]结论一致。5 mm厚度的干燥时间比7与9 mm干燥时间相应减少了33.33%、36.84%。其原因是:在同样的微波功率条件下,物料越薄,单位体积的极性分子接收到的微波能越多,极性分子转化为水蒸气的能力越大,汽化的速度越快,且随着厚度的减少,从内到外水分迁移路程减少,物料内部传质阻力越小,传质速率越快,干燥时间减少。因此,通过减少物料厚度能够缩短干燥时间,提高干燥效率。

如图1-B所示,初始阶段不同厚度物料的干燥速率表现为前期短时间内加速干燥,且不同厚度之间存在差异,这是由于早期干燥时,物料整体处于预热状态,在同样的干燥条件和相同的横截面积条件下,物料厚度越薄,单位时间内物料升温速度和表面水分汽化越快,从而使干燥速率曲线有较明显的升速段。图1-B还可以看出,5 mm物料干燥速度存在波动现象,可能是单次间歇微波功率时,在真空条件下减缓了温度的持续升高,扩大了物料内外温差,厚度越小,温差越大,造成干燥速率波动越大。

2.1.2 功率对罗非鱼片真空微波干燥特性的影响

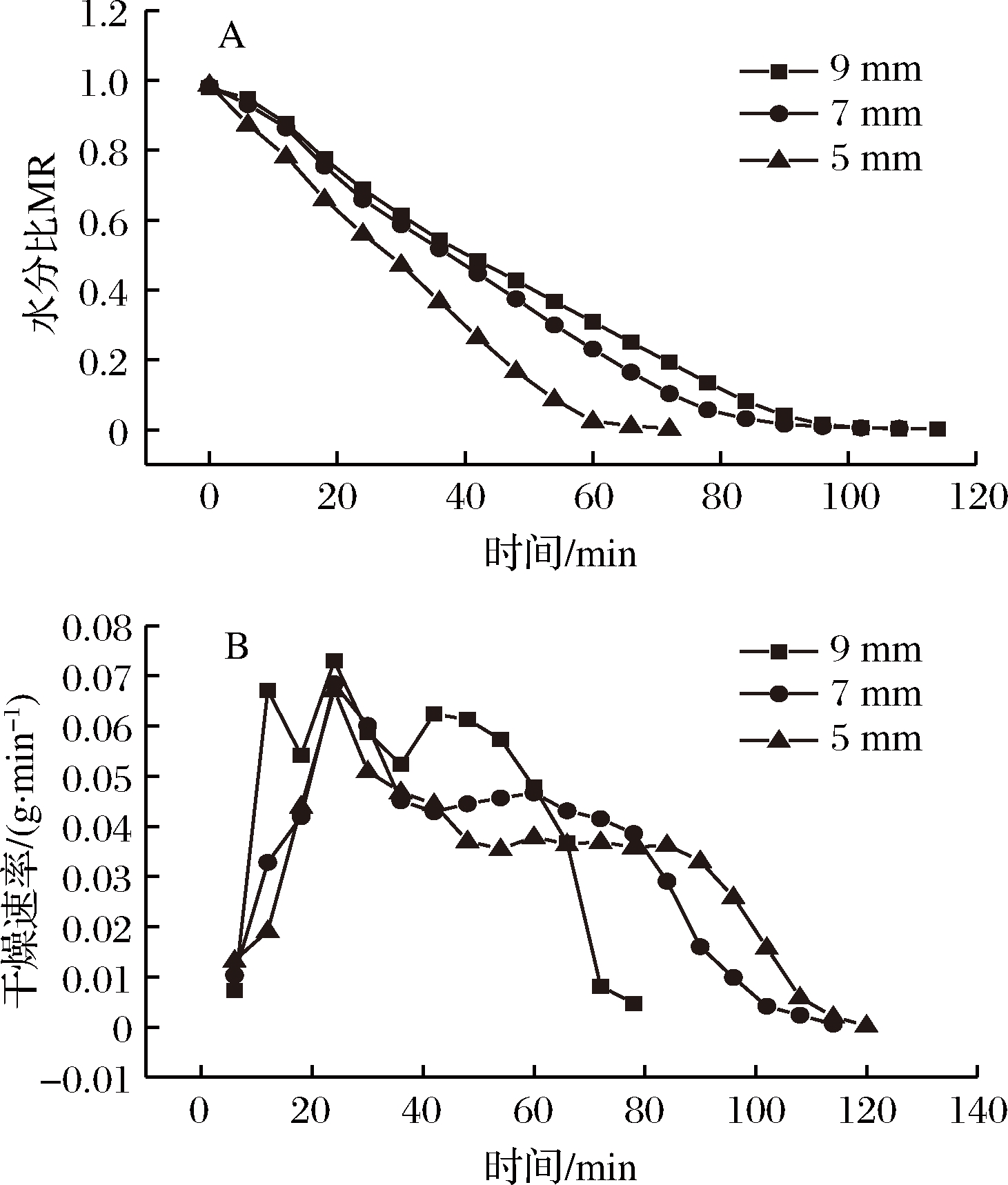

图2是厚度为7 mm,真空度为0.06 MPa时,不同微波功率条件对真空微波干燥罗非鱼片对水分比及干燥速率的影响。

图2 不同功率对水分比和干燥速率的影响

Fig.2 Effect of different power on moisture ratio and drying rat

由图2-A可知,微波功率为264、330、396 W时,干燥时间分别144、108、84 min。396 W的干燥时间分别比264、330 W缩短了41.67%和22.22%,由此可见,微波功率对物料干燥时间的减少起着关键作用。即微波功率越大,干燥速率越快,所需干燥时间越少,MONTEIRO等[37]得出相同的结论。微波能穿透物料,在交变电场的作用下使内部水分子极性高速变换摩擦生热,功率越大极性分子产生的热能越多,而且微波加热物料时,其内外传热传质方向一致,干燥速率加快,因此干燥时间减少。微波功率为396 W时,所需干燥时间最少,干燥速度最快,故微波功率采用396 W为宜。

由图2-B可知,不同微波功率均出现前期干燥速率比较快,且微波功率越大越明显。其原因是前期罗非鱼片含水率很高,并且自由水比率很大,此时与微波真空干燥箱内的环境形成较大的湿度梯度差,在微波的作用下增强了自由水向体表迁移能力。而中后期干燥速率变化不大,这是因为伴随干燥的进行,罗非鱼的结合水含量比率增加,此时与微波真空干燥箱内环境湿度梯度差减小,传质动力变小,失水速率减缓。其次,微波作用下的物料内部传质速率大于物料表面的传质速率,微波功率越大表现越突出。此外,前期干燥速率过快,引起物料表面出现“结壳”现象,引起物料表面空隙变小,水分散失率减小,同时微波作用下的物料内部传质的发生,造成细胞膜通道被堵塞,内部部分水分扩散受到限制,进而引起干燥速率的缓慢变化。就整个干燥过程而言,264 W功率条件下物料干燥末期速率稳定在一定的范围,在此条件下物料干燥周期比较长,前期自由水含量大,表现为传热控制,后期自由水比率减小,提供的微波功率刚好使内部传质速度和表面传质速度相等,物料内部获取微波产生的水蒸气与表面传质达到平衡状态,使后期干燥速率能维持一定的水平。

2.1.3 真空度对罗非鱼片真空微波干燥特性的影响

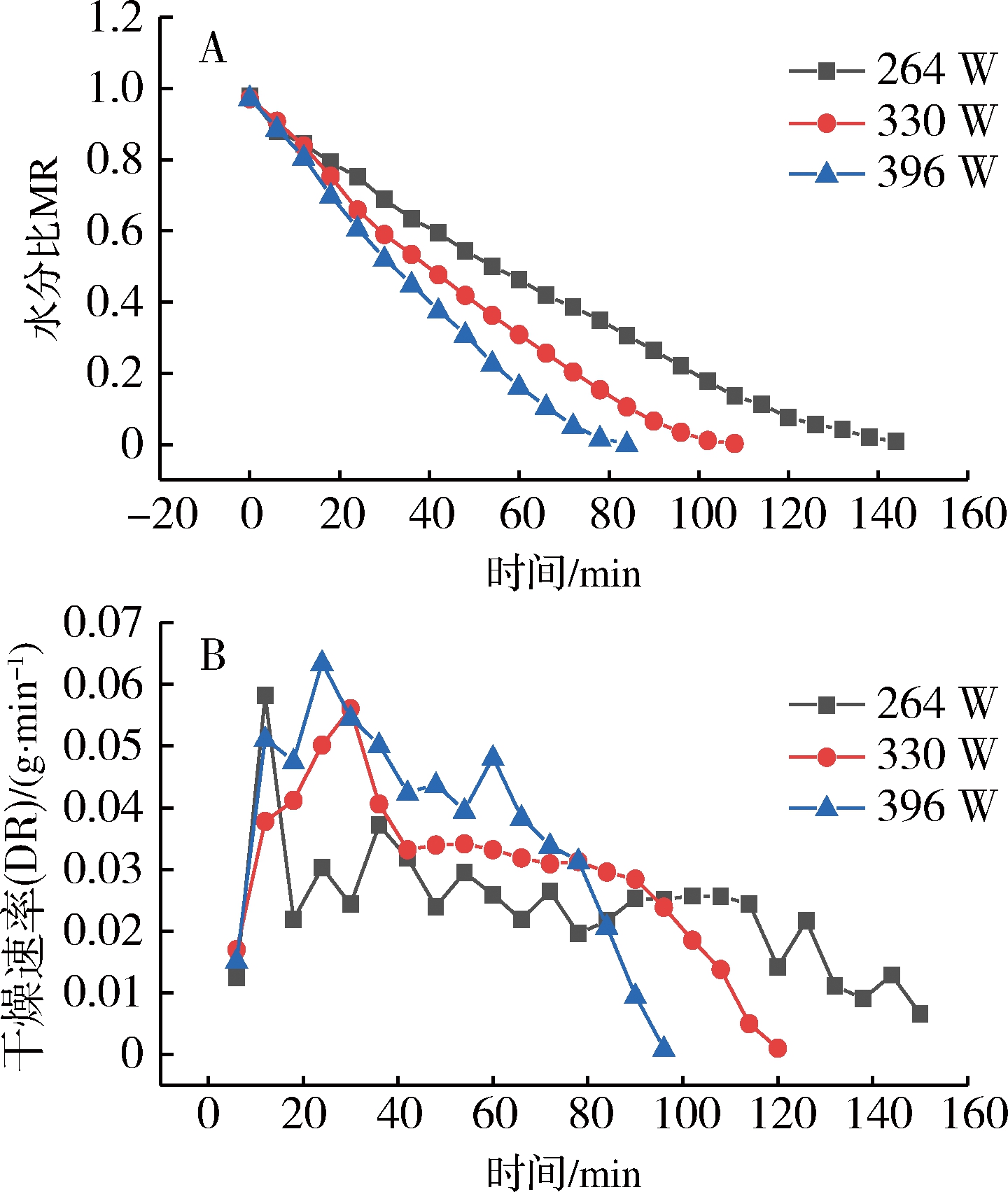

图3是厚度为7 mm,微波功率396 W时,不同真空度条件对真空微波干燥罗非鱼片水分比及干燥速率的影响。

图3 不同真空度对水分比和干燥速率的影响

Fig.3 Effect of different vacuum on water ratio and drying rate

由图3-A可知,真空度在0.05、0.06、0.07 MPa时,对应的干燥时间分别为120、96、90 min,即随着干燥箱内真空度的增加,干燥时间减少,类似的结论在山药片和猕猴桃的干燥中也有出现[36,38]。这是由于真空度越大,物料表面水分的沸点越低,水分的扩散效果越明显,汽化速度越快,且在较大的真空条件下物料表面与内部的压差越大,传质速率越快,干燥速率越快,干燥时间越短。但是,真空度增大,物料表面水分蒸发潜热增加,能耗增大,干燥时间减少却不明显(0.07 MPa比0.05 MPa干燥时间缩短25%)。因此,综合考虑干燥制品品质、能源消耗,真空度采用0.06 MPa为宜。

图3-B可以看出,物料前期干燥速率比较快,这与前述分析类似。不同真空度条件下物料干燥速率曲线较为接近,说明不同真空度之间差异较小,这也阐明了物料的水分迁移和汽化受到物料内部与外部的热质平衡的制约。从整体来看,物料干燥过程出现升速和降速两个阶段;即短暂的升速阶段,这是由于早期物料干燥受表体水分(易散失)扩散制约;随着干燥的进行,物料进入降速干燥阶段,这是由于物料干燥受内部扩散制约,水分散失缓慢。这与张卫鹏[39]研究茯苓干燥过程基本一致。

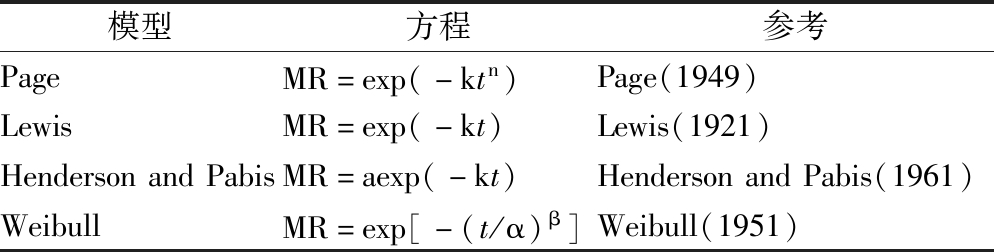

2.2 干燥模型拟合及相关检验

本研究采用表1的7组实验通过JMP 13.0进行数据分析,并利用如表2所示的3种经典数学模型以及Weibull分布函数,分别进行拟合得到罗非鱼片真空微波干燥模型,采用R2、RMSE和SSE 3个指标对拟合模型的优度进行评价。从表3可以看出,不同的干燥条件下Weibull模型的平均决定系数R2(0.994 5)最大、平均均方根误差(root mean squared error,RMSE)(0.024 5)和平均误差平方和(sum of the squared errors,SSE)(0.010 4)值均小于其他3个模型,因此该模型比其他3种模型在描述罗非鱼片真空微波干燥过程时更具相关性。

表2 罗非鱼片真空微波干燥数学模型

Table 2 Mathematical model of tilapia fillet vacuum microwave drying

模型方程参考PageMR=exp(-ktn)Page(1949)LewisMR=exp(-kt)Lewis(1921)HendersonandPabisMR=aexp(-kt)HendersonandPabis(1961)WeibullMR=exp[-(t/α)β]Weibull(1951)

注:式中MR为水分比;k、n、α、β、a均为模型待定系数;t为干燥时间min。下同。

2.3 基于Weibull分布函数模拟干燥曲线

2.3.1 基于尺度参数α和形状参数β对罗非鱼片干燥过程的判断

尺度参数α为干燥速率常数,表示脱去整个物料63%的水分所需要的时间。由表3可知,在微波功率和真空度一定时,物料厚度从9 mm减少至5 mm时,相对应的α值减少了35.46%,当物料厚度与真空度一定时,微波功率从264 W增加到330 W时,对应的α值减少了28.7%,当物料厚度和功率一定时,真空度从0.05 MPa增加至0.07 MPa时,对应的α减少了14.2%。由此可见尺度参数α受物料厚度、微波功率和真空度直接影响与干燥总时间的间接影响。这与图2、3、4的干燥曲线描述一致。因此可通过改变3因素各水平参数来减少尺度参数α值以缩短整个物料干燥总时间,以此来提高干燥速率。

表3 罗非鱼片真空微波干燥过程拟合结果

Table 3 Fitting results of tilapia slices in vacuum microwave drying process

模型名称干燥条件拟合模型评价指标T/mmW/WV/MPa模型参数拟合表达式R2RMSESSEPage53960.06k=0.0039n=1.5793MR=exp(-0.0039t1.5793)0.98960.03680.014973960.06k=0.0024n=1.5807MR=exp(-0.0024t1.5807)0.99380.02780.013293960.06k=0.0025n=1.5336MR=exp(-0.0025t1.5336)0.99180.03130.017672640.06k=0.0038n=1.3207MR=exp(-0.0038t1.3207)0.98400.03880.034773300.06k=0.0047n=1.3749MR=exp(-0.0047t1.3749)0.98940.03340.019073960.05k=0.0400n=1.4187MR=exp(-0.0400t1.4187)0.99700.01830.006473960.07k=0.0054n=1.4068MR=exp(-0.0054t1.4068)0.99240.02920.0120Lewis53960.06k=0.0313MR=exp(-0.0313t)0.96190.07050.054773960.06k=0.0233MR=exp(-0.0233t)0.97070.06040.061993960.06k=0.0208MR=exp(-0.0208t)0.97140.05850.061572640.06k=0.0150MR=exp(-0.0150t)0.96930.05370.0664Lewis73300.06k=0.0208MR=exp(-0.0208t)0.97410.05240.046773960.05k=0.0212MR=exp(-0.0212t)0.98320.04320.035573960.07k=0.0245MR=exp(-0.0245t)0.96990.05940.0529HenderonandPabis53960.06k=0.0338a=1.0825MR=1.0825exp(-0.0338t)0.95380.07770.066473960.06k=0.0256a=1.1085MR=1.1085exp(-0.0256t)0.96140.06930.081793960.06k=0.0229a=1.1053MR=1.1053exp(-0.0229t)0.96210.06730.081672640.06k=0.0157a=1.0432MR=1.0432exp(-0.0157t)0.96530.05720.075173300.06k=0.0221a=1.0623MR=1.0623exp(-0.0221t)0.96860.05770.056573960.05k=0.0230a=1.0885MR=1.0885exp(-0.0230t)0.97700.05060.048773960.07k=0.0269a=1.0657MR=1.0657exp(-0.0269t)0.96990.05810.0473Weibull53960.06α=34.8071β=1.6046MR=[-(t/34.8071)1.6046]0.99250.03130.010873960.06α=48.5262β=1.6116MR=[-(t/48.5262)1.6116]0.99620.02170.008093960.06α=53.9244β=1.5661MR=[-(t/53.9244)1.5661]0.99510.02430.010772640.06α=74.7203β=1.3427MR=[-(t/74.7203)1.3427]0.99060.02980.020473300.06α=53.2781β=1.4010MR=[-(t/53.2781)1.4010]0.99370.02590.011473960.05α=50.4036β=1.4319MR=[-(t/50.4036)1.4319]0.99790.01540.004573960.07α=43.2457β=1.4307MR=[-(t/43.2457)1.4307]0.99540.02280.0073

形状参数β与物料干燥时水分的迁移机制有关。相关研究表明[28,40],其值与物料状态、种类及干燥方式有关。BANTLE等[31]研究发现,当β大于1时,表示物料干燥速度呈现先上升后下降的趋势,干燥曲线样式为“z”字形,表明物料干制过程是由内外水分共同制约的;当β介于0.3~1时,表示物料干燥时受内部水分扩散制约,干燥过程为降速干燥。由表3可知,不同干燥条件下形状参数β值均大于1,说明物料在干燥前期呈现短时的快速干燥阶段,后期干燥为内部水分调控,因而罗非鱼片真空微波干燥过程是由内外水分扩散共同控制,这与干燥速率曲线趋势相似。此外,不同干燥条件下的β值比较接近,表明本实验不同干燥条件对罗非鱼片微波真空干燥过程水分迁移机制影响基本相同,说明干燥过程中物料状态没有出现较明显的变化。类似的结论在猕猴桃片和百合的干燥中也有出现[38,41]。

2.3.2 Weibull模型参数的求解

尺度参数α和形状参数β是物料厚度T、微波功率W和真空度V的函数。利用公式(14)、(15)拟合Weibull模型常数。

α=a0+b0lnT+c0lnW+d0lnV

(14)

β=a1+b1lnT+c1lnW+d1lnV

(15)

式中:a0、b0、c0、d0、a1、b1、c1、d1为模型待定系数。

采用origin 2017对模型进行系数求解,如公式(16)、(17)所示:

α=312.91+32.69lnT-65.35lnW-21.49lnV

(16)

β=-1.08-0.09lnT+0.49lnW+0.042lnV

(17)

将公式(16)、(17)代入公式(4)既得模型方程为:

![]()

(18)

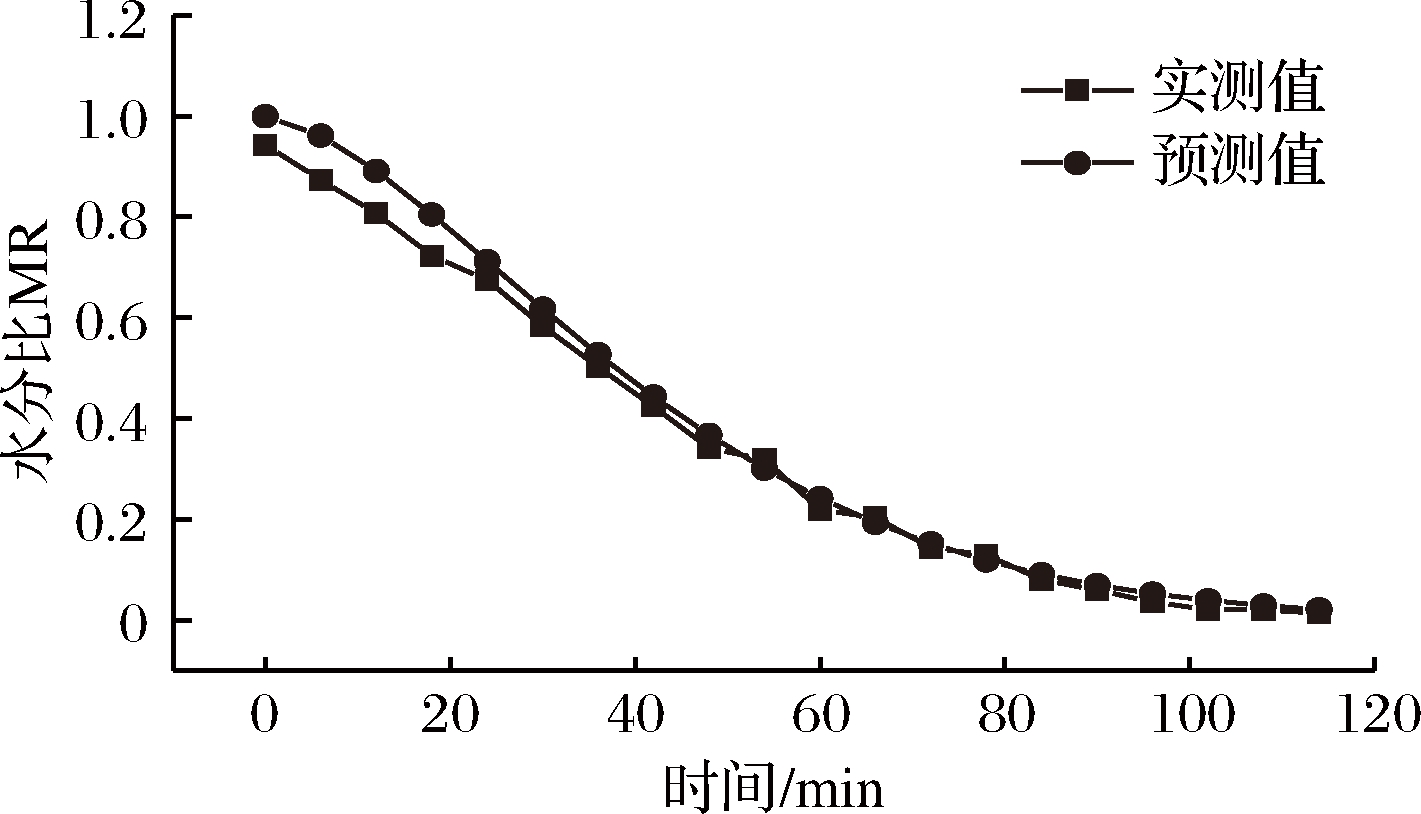

2.3.3 Weibull模型的验证

为验证既得模型的准确性,追加工艺参数为:物料厚度7 mm、微波功率396 W和真空度0.055 MPa。实验数据使用公式(18)进行拟合,获得Weibull函数预测值。该干燥条件下P(0.999 4)>0.05,接受原假设,即实测值与预测均值之间无明显差异。因而Weibull分布函数可以较好的反映罗非鱼片真空微波干燥水分比MR变化规律。实测值与预测值水分比MR对比如图4所示:

图4 Weibull模型预测值与实测值水分比MR对比

Fig.4 Comparison of the predicted and measured moisture ratios of Weibull model

2.4 干燥过程水分扩散系数的解析

物料干燥中水分扩散系数Deff是用来形容水分转移过程的动态量,其过程是十分复杂的,多数研究学者认为可能是由吸水动力学流、毛细管流、表面扩散、蒸汽扩散等多要素交互作用的结果。为综合考量这些影响要素,本实验通过测量相关数据并计算干燥过程的水分有效扩散系数Deff,对其描述物料干燥过程特征及干燥工艺有很大的现实意义。

Fick第二定律被用来计算物料干燥中的水分有效扩散系数,其缺点是物料整个干燥过程要处于降速干燥阶段。而Weibull分布函数在不受水分迁移方式的影响下能够有效估算干燥过程水分扩散系数。结合公式(7)、公式(8)求得罗非鱼片不同干燥条件的水分有效扩散系数如表4所示。

由表4可知,不同的干燥条件下几何参数Rg的范围在4.752 2~11.291 8之间,低于平板物料值13.1[39],即存在一定的波动,可能原因在干燥的过程中,物料持续脱水而出现收缩变形,导致Rg发生变化,这说明几何参数Rg与物料的几何尺度呈相关性,此结论与张卫鹏等[39]研究一致。

表4 不同干燥条件下罗非鱼片真空微波干燥水分有效扩散系数

Table 4 Effective diffusion coefficient of moisture in tilapia fillets under different drying conditions

干燥条件T/mmW/WV/MPa线性回归方程R2RMSEDeff/(m2·s-1)Dcal/(m2·s-1)Rg53960.06lnMR=-0.0712t+0.84230.85320.72101.8042×10-72.0373×10-611.291873960.06lnMR=-0.0512t+0.85850.90440.57842.5431×10-71.8288×10-67.191093960.06lnMR=-0.0498t+0.98230.84240.78704.0947×10-71.9459×10-64.752272640.06lnMR=-0.026t+0.51750.85540.48721.3041×10-71.1877×10-69.106973300.06lnMR=-0.0423t+0.72750.79480.74772.1024×10-71.6657×10-67.922673960.05lnMR=-0.035t+0.50260.94870.31511.7616×10-71.7606×10-69.994673960.07lnMR=-0.0463t+0.58340.87940.50722.3003×10-72.0521×10-68.9208

MARABI等[42]研究表明几何参数Rg与水分有效扩散系数的变化不具相关性。但本研究结论与之不同,即伴随着物料厚度、微波功率和真空度的增加,对应的几何参数Rg逐渐减少,这可能是在真空微波干燥过程中物料内部组织结构发生了改变而引起几何参数Rg的变化。白竣文等[28]研究得出相似的结论。

根据Fick第二定律计算不同干燥条件下的水分有效扩散系数Deff的范围在1.304 1×10-7~2.543 1×10-7 m2/s,高于多数食品水分扩散系数范围(10-11~10-9)2个数量级[43],其原因可能是与干燥预处理、干燥方式及物料种类有关,白竣文等[44]研究大野芋干燥特性得出一致的结论。表4还显示,物料厚度与水分有效扩散系数Deff呈正相关,这与黄珊等[45]有相似的结论,此结论与图1干燥曲线不一致,出现这种现象的原因可能是:利用Fick第二定律对水分有效扩散系数进行计算未考虑物料的收缩情况。TOGRUL等[46]研究发现,杏子在考虑与不考虑物料体积收缩时水分有效扩散系数之间相差一个数量级的变化。数据显示估算有效水分扩散系数Dcal和水分有效扩散系数Deff均随着微波功率与真空度的增加而增大,这与曾目成等[38]研究结论不谋而合。这是因为增加微波功率或提高真空度可引起物料水分子能量增加,导致物料分子运动速度更加剧烈,从而引起分子扩散速率增加。此外,微波功率或真空度的增加能降低干燥箱内环境的湿度,导致物料与腔体内介质之间的蒸汽压差变大,进而提高传质速率。这与图2、图3表述相符。

2.5 活化能分析

对公式(11)两边同时取对数,通过lnDcal和m/p之间的线性关系,计算出活化能Ea,该法不受物料脱水期间是否处于降速阶段的影响,具有广泛的适用性。采用表4的前3组实验数据进行计算,根据其斜率k求得物料活化能Ea为0.92 W/g。该数值比其他干燥方式研究结果小[35,38,47],说明真空微波干燥罗非鱼片较为容易,可以广泛推广。产生差异的原因可能是不同干燥方法、工艺处理、品种及物料组织状态、外观完整性、成分之间的差异造成的,间接程度上导致活化能比较低。张卫鹏等[39]研究茯苓干燥特性时也有类似的阐述。

3 结论

真空度、微波功率和鱼片厚度对鱼片的干燥时间和干燥速度产生较大的影响,固定其他条件,随着真空度的变大,厚度的减少和微波功率的增加,其干燥时间会相应减少。

相比其余3种模型,Weibull分布函数在描述罗非鱼片真空微波干燥过程时更具相关性。能够用来描述超声渗透预处理罗非鱼片的真空微波干燥过程。通过Weibull分布函数的分析,尺度参数α与切片厚度、微波功率和真空度均有关,其值随着鱼片厚度的增加而变大,随着微波功率和真空度的增加而减小,形状参数β在不同的干燥条件下变化不大。采用多元回归法建立Weibull动力学模型及模型待定系数定量关系。验证试验P(0.999 4)>0.05,即实测值与预测均值之间无明显差异。因而Weibull分布函数可以较好的反映罗非鱼片真空微波干燥水分比MR变化规律。

基于Weibull函数估算有效水分扩散系数Dcal在1.187 7×10-6~2.052 1×10-6 m2/s范围内,随着微波功率与真空度的增加而增大,几何参数Rg随着物料厚度、微波功率和真空度的增加而减小。

根据Arrhenius方程计算出本实验条件下的干燥活化能为0.92 W/g,低于其他干燥方式食品物料的活化能,该物料易于干燥。

综上所述,该研究可为罗非鱼片的真空微波干燥模型提供理论支撑,同时也为拓展Weibull模型的使用范围和干燥条件选择提供依据。

[1] 崔丽莉,缪祥军,许存泽,等.高原地区不同养殖模式下罗非鱼肌肉营养成分的比较[J].现代农业科技,2018(22):234-237.

[2] 杨毅.罗非鱼片的真空微波干燥特性研究[D].海口:海南大学,2012.

[3] 李晓斌,王海波,许哲,等.罗非鱼真空冷冻干燥温度的智能预测控制[J].控制工程,2011,18(5):719-722;770.

[4] 李敏,蒋小强,叶 彪.罗非鱼真空冷冻干燥过程及其能耗实验[J].农业机械学报,2008(8):202-204.

[5] 郑立静.真空冷冻干燥和热泵—微波联合干燥工艺的实验研究[D].湛江:广东海洋大学,2010.

[6] 段振华,冯爱国,向东,等.罗非鱼片的热风干燥模型及能耗研究[J].食品科学,2007,28(7):201-205.

[7] GUAN Z,WANG X,LI M,et al.Mathematical modeling on hot air drying of thin layer fresh tilapia fillets[J].Polish Journal of Food &Nutrition Sciences,2013,63(1):25-33.

[8] DUAN Z H.Study on characteristic of vacuum microwave drying of tilapia fish fillets[C]//Advances in biomedical engineering- international conference on agricultural &Biosystems engineering,2011:96-97.

[9] 刘书成,张常松,张良,等.罗非鱼片的超临界CO2干燥动力学及模型[J].农业工程学报,2012,28(4):264-268.

[10] 刘书成,张常松,张良,等.超临界CO2干燥罗非鱼片的传质模型和数值模拟[J].农业工程学报,2012,28(21):236-242.

[11] KITUU G M,SHITANDA D,KANALI C L,et al.Thin layer drying model for simulating the drying of tilapia fish (Oreochromis niloticus) in a solar tunnel dryer[J].Journal of Food Engineering,2010,98(3):325-331.

[12] CHUKWU O.Influences of drying methods on nutritional properties of tilapia fish (Oreochromis niloticus)[J].World Journal of Agricultural Sciences,2009,5(6):600-603.

[13] DUAN Z H,JIANG L N,WANG J L,et al.Drying and quality characteristics of tilapia fish fillets dried with hot air-microwave heating[J].Food &Bioproducts Processing,2011,89(4):472-476.

[14] 关志强,郑立静,李敏,等.热泵-微波联合干燥罗非鱼片工艺研究[J].食品科学,2012,33(22):58-62.

[15] LAUXMANN M A,BORSANI J,OSORIO S,et al.Deciphering the metabolic pathways influencing heat and cold responses during post-harvest physiology of peach fruit[J].Plant Cell &Environment,2014,37(3):601-616.

[16] Gallart-Jornet L,Barat J M,Rustad T,et al.Influence of brine concentration on atlantic salmon fillet salting[J].Journal of Food Engineering,2007,80(1):267-275.

[17] ZHANG P,HU T,FENG S,et al.Effect of high intensity ultrasound on transglutaminase-catalyzed soy protein isolate cold set gel[J].Ultrasonics Sonochemistry,2016,29:380-387.

[18] 刘梦,杨震,史智佳,等.超声辅助腌制处理对牛肉干干燥及理化特性的影响[J].食品科学,2019,40(21):121-126.

[19] RASTOGI N K,RAGHAVARAO K S M S,NIRANJAN K,et al.Recent developments in osmotic dehydration:Methods to enhance mass transfer[J].Trends in Food Science &Technology,2002,13(2):48-59.

[20] ZAFRA-ROJAS Q Y,CRUZ-CASNO N,RAM RZZ-MORENO E,et al.Effects of ultrasound treatment in purple cactus pear(Opuntia ficusindica)juice[J].Ultrasonics Sonochemistry,2013,20(5):1 283-1 288.

RZZ-MORENO E,et al.Effects of ultrasound treatment in purple cactus pear(Opuntia ficusindica)juice[J].Ultrasonics Sonochemistry,2013,20(5):1 283-1 288.

[21] KROKIDA M K,MAROULIS Z B.Effect of microwave drying on some quality properties of dehydrated products[J].Drying Technology,1999,17(3):449-466.

[22] BAYSAL T,ICIER F,ERSUS S,et al.Effects of microwave and infrared drying on the quality of carrot and garlic[J].European Food Research and Technology,2003,218(1):68-73.

[23] 王美霞,刘斌,王超,等.微波干燥过程中苹果切片的热质传递分析[J].食品研究与开发,2017,38(21):10-14;51.

[24] FERNANDES F A N,RODRIGUES S.Application of ultrasound and ultrasound-assisted osmotic dehydration in drying offruits[J].Drying Technology,2008,26(12):1 509-1 516.

[25] AZOUBEL P M,BAIMA M D A M,AMORIM M D R,et al.Effect of ultrasound on banana cv Pacovan drying kinetics[J].Journal of Food Engineering,2010,97(2):194-198.

[26] 林喜娜,王相友.苹果切片红外辐射干燥模型建立与评价[J].农业机械学报,2010,41(6):128-132.

[27] 张茜,肖红伟,代建武,等.哈密瓜片气体射流冲击干燥特性和干燥模型[J].农业工程学报,2011,27(S1):382-388.

[28] 白竣文,王吉亮,肖红伟,等.基于Weibull分布函数的葡萄干燥过程模拟及应用[J].农业工程学报,2013,29(16):278-285.

[29] CORZO O,BRACHO N,PEREIRA A,et al.Weibull distribution for modeling air drying of coroba slices[J].LWT-Food Science and Technology,2008,41(10):2 023-2 028.

[30] URIBE E,VEGA-G LVEZ A,DI SCALA K,et al.Characteristics of convective drying of pepino fruit(Solanum muricatum ait.):Application of weibull distribution[J].Food and Bioprocess Technology,2011,4(8):1 349-1 356.

LVEZ A,DI SCALA K,et al.Characteristics of convective drying of pepino fruit(Solanum muricatum ait.):Application of weibull distribution[J].Food and Bioprocess Technology,2011,4(8):1 349-1 356.

[31] MICHAELBANTL E,KJELLKOLSAKER,TRYGVEMAGNEEIKEVIK.Modification of the Weibull distribution for modeling atmospheric freeze-drying of food[J].Drying Technology,2011,29(10):1 161-1 169.

[32] BELLAGHA S,SAHLI A,FARHAt A,et al.Studies on salting and drying of sardine (Sardinella aurita):Experimental kinetics and modeling[J].Journal of Food Engineering,2007,78(3):947-952.

[33] MIRANDA M,VEGA-G LVEZ A,GARC

LVEZ A,GARC A P,et al.Effect of temperature on structur-al properties of Aloe vera(Aloe barbadensis Miller)gel and Weibull distribution for modelling drying process[J].Food and Bioproducts Processing,2010,88(2):138-144.

A P,et al.Effect of temperature on structur-al properties of Aloe vera(Aloe barbadensis Miller)gel and Weibull distribution for modelling drying process[J].Food and Bioproducts Processing,2010,88(2):138-144.

[34] CRANK J.The mathematics of diffusion[M].Oxford,England:Clarendon press,1975.

[35] 王红提,郭康权,李鹏,等.疏解棉秆的微波干燥动力学及能耗分析[J].农业工程学报,2015,31(19):294-301.

[36] 李定金,段振华,刘艳,等.调味山药片真空微波干燥特性及其动力学模型[J].食品科技,2018,43(3):86-92.

[37] MONTEIRO R L,LINK J V,TRIBUZI G,et al.Microwave vacuum drying and multi-flash drying of pumpkin slices[J].Journal of Food Engineering,2018,232:1-10.

[38] 曾目成,毕金峰,陈芹芹,等.基于Weibull分布函数猕猴桃切片微波真空干燥过程模拟及应用[J].中国食品学报,2015,15(6):129-135.

[39] 张卫鹏,高振江,肖红伟,等.基于Weibull函数不同干燥方式下的茯苓干燥特性[J].农业工程学报,2015,31(5):317-324.

[40] 丁昌江,吕军,宋智青.基于Weibull分布函数的熟牛肉电流体动力学干燥过程模拟[J].湖北农业科学,2016,55(3):727-731.

[41] 黄敬,朱文学,刘云宏,等.基于Weibull分布函数的百合真空远红外干燥过程模拟及应用[J].食品与机械,2017,33(5):71-76;82.

[42] MARABI A,LIVINGS S,JACOBSON M,et al.Normalized Weibull distribution for modeling rehydration of food particulates[J].European Food Research and Technology,2003,217(4):311-318.

[43] MADAMBA P S,DRISCOLL R H,BUCKLE K A.The thin-layer drying characteristics of garlic slices[J].Journal of Food Engineering,1996,29(1):75-97.

[44] 白竣文,田潇瑜,刘宇婧,等.大野芋薄层干燥特性及收缩动力学模型研究[J].中国食品学报,2018,18(4):124-131.

[45] 黄珊,王修俊,沈畅萱.白萝卜薄层热风干燥特性及其数学模型[J].食品与机械,2017,33(8):137-143;193.

[46] TOGRUL I T,ISPIR A.Effect of effective diffusion coefficient and investigation of shrinkage during osmotic dehydration of apricot[J].Energy Conversion and Management,2007,48(10):2 611-2 621.

[47] 叶欣,黄晓兵,胡洋,等.龙眼果肉微波干燥特性及干燥模型研究[J].食品科技,2012,37(12):67-71.